Электроды для плазмореза: Расходники для плазменной резки плазморезом

alexxlab | 28.08.2021 | 0 | Разное

Расходники для плазменной резки плазморезом

В данной рубрике представлены расходники для плазменной резки, без которых не обходится ни один резчик в процессе работ. Здесь же вы найдете фирменную сменную оснастку для трансформаторов и инверторов.

Плазмотроны

Необходимы для формирования потока плазмы при резке металла. Основными составляющими являются: рукоять с кнопкой управления, держатель электрода, камера образования плазмы, сопло для формирования потока плазмы, изолятор, разделяющий отсек сопла и электрода. При выборе плазмотрона учитывайте максимально допустимый для него показатель силы тока, отталкиваясь от того, с каким значением тока ведется резка.

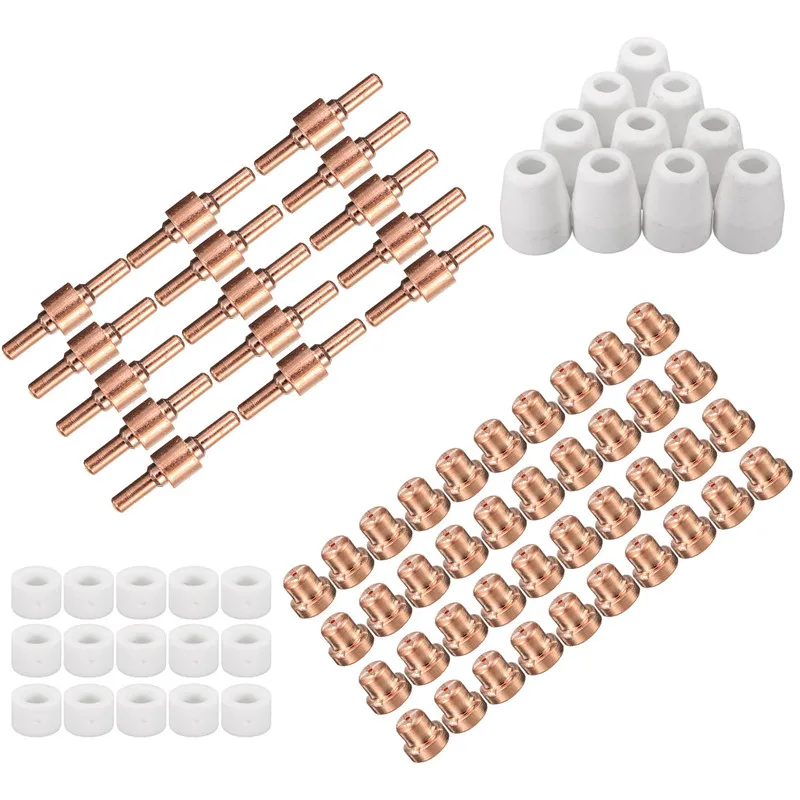

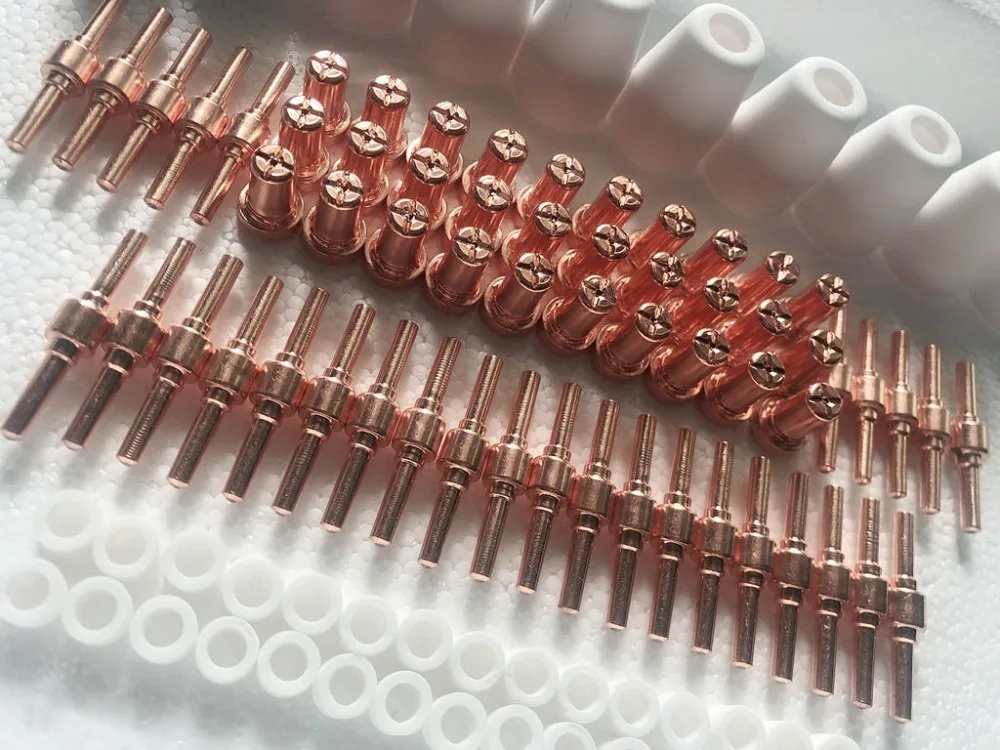

Сопла

Это сменные расходники, которые следует заменять по мере износа. Как правило, их ресурс составляет 400 – 500 резов. Назначение сопла заключается в формировании потока плазмы, который, в свою очередь, зависит от формы и размера данной насадки. Различаются по материалу изготовления.

Электроды

Расходный материал, необходимый для образования дуги, нагревающей плазмообразующий газ. Одного электрода хватает на выполнение до 800 резов, после чего требуется установить новый. Изготавливаются они из вольфрама, меди, гафния, поэтому выдерживают высокие температуры. Дополнительно могут быть легированы, что увеличивает их ресурс.

Вспомогательные приспособления

Во время работ могут также понадобиться защитные колпаки, направляющие, диффузоры и т.д. Для выполнения круговой и фигурной резки необходимы специальные магнитные направляющие и наборы оснастки.

Выбирайте качественные насадки и расходные материалы для плазменной резки на нашем сайте.

Мы предлагаем расходники и приспособления для плазменной резки по всей России: Москва, Санкт-Петербург, Екатеринбург, Челябинск, Нижний Новгород и многие другие города с доставкой и гарантией, звоните! Узнать подробную информацию об условиях и стоимости доставки Вы можете у наших менеджеров.

описания моделей и характеристики, большой выбор товаров ведущих производителей

Другой город Абакан Алдан Александров Алексин Анапа Ангарск Армавир Архангельск Асбест Астрахань Балабаново Балаково Балашиха Балашов Барнаул Батайск Бежецк Белгород Березники Березовский Бийск Благовещенск Бор Борисоглебск Братск Бронницы Брянск Бузулук Великие Луки Великий Новгород Видное Владикавказ Владимир Волгоград Волгодонск Волжский Вологда Волоколамск Воронеж Воскресенск Выборг Вышний Волочек Вязьма Глазов Грозный Гусь-Хрустальный Дзержинск Дмитров Долгопрудный Домодедово Донской Дубна Егорьевск Екатеринбург Елабуга Елец Железногорск Железнодорожный Жуковский Звенигород Зеленоград Зеленодольск Зима Златоуст Иваново Ивантеевка Ижевск Иркутск Истра Йошкар-Ола Казань Калининград Калуга Каменка Кашира Кемерово Кимры Кингисепп Кинешма Киржач Кириши Киров Клин Клинцы Ковров Коломна Конаково Копейск Королев Костомукша Кострома Красногорск Краснодар Красноярск Кропоткин Кстово Курган Курск Липецк Лиски Луховицы Лыткарино Люберцы Магнитогорск Майкоп Малоярославец Миасс Мичуринск Можайск Москва Московский Мурманск Муром Мытищи Набережные Челны Нальчик Наро-Фоминск Нахабино Нижний Новгород Нижний Тагил Новокузнецк Новокуйбышевск Новомосковск Новороссийск Новосибирск Новочебоксарск Новочеркасск Ногинск Обнинск Одинцово Озерск Октябрьский Омск Оренбург Орехово-Зуево Орск Орёл Павлово Пенза Переславль-Залесский Пермь Петрозаводск Печора Подольск Покров Псков Пушкино Пятигорск Раменское Реутов Ржев Рославль Россошь Ростов Ростов-на-Дону Рыбинск Рязань Салават Салехард Самара Санкт-Петербург Саранск Саратов Саров Сасово Севастополь Северодвинск Сергиев Посад Серов Серпухов Смоленск Солнечногорск Сортавала Сочи Ставрополь Старый Оскол Стерлитамак Ступино Сургут Сходня Сызрань Таганрог Тамбов Тверь Темрюк Тольятти Томск Троицк Московская обл. Троицк Челябинская обл. Тула Тюмень Ульяновск Уфа Ухта Фрязино Химки Чайковский Чебоксары Челябинск Череповец Чехов Шадринск Шатура Шахты Щекино Щелково Щербинка Электросталь Энгельс Ялта Ярославль

Троицк Челябинская обл. Тула Тюмень Ульяновск Уфа Ухта Фрязино Химки Чайковский Чебоксары Челябинск Череповец Чехов Шадринск Шатура Шахты Щекино Щелково Щербинка Электросталь Энгельс Ялта Ярославль

Ваш город

Самара

Троицк Челябинская обл. Тула Тюмень Ульяновск Уфа Ухта Фрязино Химки Чайковский Чебоксары Челябинск Череповец Чехов Шадринск Шатура Шахты Щекино Щелково Щербинка Электросталь Энгельс Ялта Ярославль Продолжить

Троицк Челябинская обл. Тула Тюмень Ульяновск Уфа Ухта Фрязино Химки Чайковский Чебоксары Челябинск Череповец Чехов Шадринск Шатура Шахты Щекино Щелково Щербинка Электросталь Энгельс Ялта Ярославль ПродолжитьКомплектующие для плазменной резки, плазмотрона, к плазморезу

Назначение анода плазмотрона — примеры сопел8

Мы уже рассказывали, что развитие плазменной обработки

Катод плазмотрона23

Большое количество областей применения и требований

Рукав для плазменной резки плазморезом16

Шланг для плазмотрона входит в состав кабель-шлангового пакета.

Устройство кабель-пакета для плазморезаКабель-пакет для плазмореза (его полное название: кабель-шланговый

Блок питания для аппарата плазменной резки11

Для работы плазмореза необходим блок электропитания

Сопло для плазменной резки47

Сопло – это один из важнейших элементов конструкции

Электроды для плазменной резки43

Признаки необходимости замены электрода Напомним, что

Компрессор плазменной резки14

Плазменная резка сегодня нашла широкое применение в

Плазменная резка – это самый современный способ раскроя не только металла, но и некоторых других, не проводящих электрический ток материалов. Осуществляется она при помощи плазмореза высокотемпературной ионизированной струёй воздуха – плазмой. Качество работы плазмореза (скорость реза и техническое состояние кромок) зависит от многих факторов. Большое значение играют комплектующие для плазменной резки: детали и расходные материалы. Для плазмореза расходными материалами являются: сопла, электроды и т.д.

Осуществляется она при помощи плазмореза высокотемпературной ионизированной струёй воздуха – плазмой. Качество работы плазмореза (скорость реза и техническое состояние кромок) зависит от многих факторов. Большое значение играют комплектующие для плазменной резки: детали и расходные материалы. Для плазмореза расходными материалами являются: сопла, электроды и т.д.

Устройство плазмореза — детали

Аппарат плазменной резки состоит из следующих блоков:

Источник питания обеспечивает определённые параметры тока и напряжения, компрессор – качество и давление воздуха и вихревую форму воздушного потока. Режущим инструментом является плазмотрон: он генерирует и формирует струю плазмы. Кабель-шланги обеспечивают подачу электрического тока и воздуха от источника в плазмотрон.

Конструкция плазмотрона

Самыми важными элементами конструкции плазмотрона являются сопло и электрод. Их состояние определяет глубину реза и качество кромок.

Сопла

Сопла для плазмотронаОсновная функция сопла – формирование струи плазмы, и именно для этого оно сужается к выходному отверстию.

От геометрических размеров сопла зависят возможности плазмореза. Его диаметр определяет скорость и объём проходящего воздуха, а эти два параметра влияют на:

- ширину реза;

- скорость выполнения работы;

- степень охлаждения плазмотрона.

Электроды

Электроды для плазменного резака.Электрод служит для поджига и поддержания дуги. Материалом для него могут служить:

- медь;

- вольфрам;

- гафний;

- цирконий.

Самые популярные – электроды из гафния. Не желательно использование электродов из бериллия и тория, так как оксид первого – радиоактивен, а второго – токсичен.

Необходим систематический контроль за техническим состоянием (не допускать изношенности) этих двух деталей. Своевременная и одновременная замена электрода и сопла позволят получить качественный раскрой материала.

Прочие расходники

К другим расходным материалам относятся:

- защитные насадки и колпаки;

- изоляторы;

- пружины;

- наконечники;

- диффузоры;

- насадки для строжки.

Где можно приобрести комплектующие и расходные материалы для плазмореза

Page not found – VDI-UA

Unfortunately the page you’re looking doesn’t exist (anymore) or there was an error in the link you followed or typed. This way to the home page.

- Главная

- Полуавтоматы

- Инверторы MMA

- Инверторы TIG

- Газосварка

- Плазменная резка

- Система охлаждения

- Патон

- Днепровелдинг

- Элсва (Запорожье)

- Атом (Запорожье)

- Техмик (Ровно)

- ИИСТ (Херсон)

- SSVA (Харьков)

- GYSmi

- DECA

- Jasic

- Welding Dragon

- Modern Welding

- Telwin

- Днипро-М

- Энергия-сварка

- Тесты и видеоматериалы

- Статьи

- Фотогалерея

- Маска Хамелеон

- Расходные

- Электрододержатели, масса

- Горелки MIG/MAG

- Расходные MIG/MAG

- 08-M6-25mm

- 1,0-M6-25mm

- Ролик 30х22х10 (0,8-1,0) – V

- Ролик 30х22х10 (1,0-1,2) – V

- Ролик 35х25х8 (0,8-1,0) – V

- Ролик 35х25х8 (1,0-1,2) – V

- Ролик 30х10х10 (0,6-0,8) – SSVA

- Ролик 30х10х10 (0,8-1,0) – SSVA

- Ролик 30х10х10 (1,0-1,2) – SSVA

- KZ-2 евроразъем (мама)

- Спрей Binzel NF

- Горелки TIG

- Головки TIG

- Комплектующие TIG

- Цанга 1,0мм 50мм TIG

- Цанга 1,6мм 50мм ТИГ

- Цанга 2,0мм 50мм аргон

- Цанга 2,4мм 50мм TIG

- Цанга 3,0мм 50мм аргонная

- Цанга 3,2мм 50мм (ТИГ)

- Цанга 4,0мм 50мм (TIG)

- Корпус цанги 1,0мм

- Зажим цанги 1,6мм

- Корпус цанги 2,0мм

- Кнопка внешняя TIG

- Капа короткая ТИГ

- Капа длинная ТИГ

- Плазмотроны CUT

- Циркули CUT

- Редукторы

- Светофильтры

- PT-31 (CUT-40) расходные

- SG-55 (AG-60) расходник

- SG-51 (CUT-60)

- P-80 Panasonic

- A101/A141 Trafimet

- Powermax 45

- Термопенал

- Перчатки сварщика

- Электроды сварочные

- Контакты

Расходные материалы и их износ

- Информация о материале

Создано: 17 декабря 2012

Просмотров: 8090

При вырезании однотипных деталей довольно часто можно определить расходники плазмореза (электрод или сопло), которые уже были на «подходе». Применения в работе изношенных расходников (электродов и сопел) очень часто становится причиной брака при вырезке деталей. Помимо этого, это может привести к дорогостоящему ремонту плазматрона или даже целого аппарата плазменной резки. Изношенные расходники (электроды и сопла) можно определить по нескольким признакам:

Применения в работе изношенных расходников (электродов и сопел) очень часто становится причиной брака при вырезке деталей. Помимо этого, это может привести к дорогостоящему ремонту плазматрона или даже целого аппарата плазменной резки. Изношенные расходники (электроды и сопла) можно определить по нескольким признакам:

- Цвет плазменной дуги, который приобретает зеленый оттенок.

- Звук, возникающий при плазменной резке.

- Уменьшение высоты плазмотрона при прожиге.

Качество кромки вырезаемых деталей – один из самых лучших способов оценить состояние деталей резака. В случае если качество реза ухудшается, нужно проверить состояние расходников (сопла и электрода).

В зависимости от толщины и типа металла, тока резки, расходники (электрод и сопло) могут выдержать различное количество пробивок. Также стоит помнить и о том, что при резке различных цветных металлов или же их сплавов необходимо использовать разные типы расходных материалов.

Очень разумно завести журнал, в который следует записывать среднее время работы расходных материалов (сопла и электрода) от замены к замене. Такой подход поможет определить среднее время жизни расходника (сопла и электрода) для конкретного вида изготавливаемых деталей. Это же в свою очередь поможет спланировать замену расходников (сопел и электродов), и не довести до поломки резака или брака в вырезаемых деталях.

Чрезмерно частая смена расходников для плазмореза

Довольно часто среди использованных электродов и сопел можно встретить и те, которые еще могут использоваться при резке металла. Иногда операторы металлорежущих станков с ЧПУ слишком часто меняют расходники, особенно при работе со станками плазменной и газовой резки. Во время замены расходников резчику нужно точно знать, на что стоит обращать внимание. Итак, менять расходники (сопло) стоит:

- если на нем появились снаружи и внутри деформации. Часто это случается при очень маленькой высоте пробивки или же при непрорезе металла.

На внешнюю поверхность сопла попадает расплавленный металл и деформирует его;

На внешнюю поверхность сопла попадает расплавленный металл и деформирует его; - если его выходное отверстие отличается по форме от окружности. В случае если высота пробивки большая, а движение начинается еще до прореза металла, то дуга начинает отклоняться от перпендикуляра к листу, проходя через край отверстия сопла. Для того чтобы определить изношен расходник (электрод) или нет необходимо обратить внимание на металлическую вставку серебристого цвета, которая находится на торце медного электрода. Работоспособным считается электрод в конусе, которого глубина кратера не более 2 мм.

Для резки в среде такого защитного газа как аргон или азота допускается глубина кратера 2,2 мм. Диффузор нужно менять, если при тщательном осмотре были обнаружены трещины, забитые отверстия, сильный износ. Очень часто завихрители (диффузоры) меняют преждевременно. Это же можно сказать и о защитных колпаках, заменять которые нужно только при сильном физическом износе. Также их можно очищать при помощи наждачной бумаги и использовать снова.

Неправильная настройка параметров плазменной резки/расходных материалов

Выбирая расходники для плазмореза во время плазменной резки необходимо ориентироваться на вид разрезаемого металла, его толщину, ток резки, защитные газы, плазмообразующие газы и т.д. В справочном руководстве оператора аппарата описано, какие расходные материалы можно применять в разных случаях. Все инструкции и рекомендации необходимо выполнять.

Применение несоответствующих расходных материалов для текущего режима резки приводит к быстрому выходу расходников из строя и ухудшению качества самого реза. Крайне важно выполнять резку на том токе, который подходит для используемых расходников для плазмореза. К примеру, если сопло на резаке рассчитано на 40 ампер, но резать металл плазмой на 100 амперах нельзя. Если же ток, установленный на аппарате плазменной резки слишком высок, то расходники (сопла) будут быстро выходить из строя.

Катод (электрод) для плазморезов, плазмотронов P 80

Электрод для плазмореза P 80

Надоело часто менять комплектующие на плазморез? Тогда стоит обратиться за нужной запчастью в Хмельницком к нам. Лучше один раз заказать электрод для плазменной резки P 80 в хорошем исполнении, чем постоянно тратиться на быстроизнашивающиеся. Цена на катод для плазмотрона П 80 зависит от марки производителя и используемого материала, а также длины. Но какой бы не был выбран экземпляр плазмотрона Р80, если неправильно им пользоваться, то это быстро скажется на его работе и в скорости придется покупать новую запчасть. Тех, же что думают «Вот куплю электрод для плазмореза P 80 в Киеве по высокой цене и он прослужит годы», так же ждет разочарование – мастерство и правильный подход могут продлить жизнь и недорогому изделию.

Лучше один раз заказать электрод для плазменной резки P 80 в хорошем исполнении, чем постоянно тратиться на быстроизнашивающиеся. Цена на катод для плазмотрона П 80 зависит от марки производителя и используемого материала, а также длины. Но какой бы не был выбран экземпляр плазмотрона Р80, если неправильно им пользоваться, то это быстро скажется на его работе и в скорости придется покупать новую запчасть. Тех, же что думают «Вот куплю электрод для плазмореза P 80 в Киеве по высокой цене и он прослужит годы», так же ждет разочарование – мастерство и правильный подход могут продлить жизнь и недорогому изделию.

Зачем нужен электрод в плазморезе Р80?

Электроды для плазмореза П80 получают из латуни или меди, путем холодной штамповки, сверху наносится никелированное покрытие разных сплавов . При выборе катода нужно обращать внимания на качество проточки данного изделия. Максимальный расход этого материала при плазменной резке происходит во время поджига. Процесс состоит в следующем:

- В поджиге участвует сопло плазмотрона Р80, точнее, его внутренняя часть и электрод, между ними происходит электрический разряд, который приводит к появлению плазменного потока.

Плазма нагревается до высокой температуры, благодаря чему может прорезать достаточно толстый металл.

Плазма нагревается до высокой температуры, благодаря чему может прорезать достаточно толстый металл. - Длительность горения зависит не от самого электрода плазмореза Р80, но и от его наконечника, в качестве которого используется гафниевый сердечник. Этот аксессуар плазматрона Р80 длительно горит и может выдерживать любые температуры и электрические нагрузки.

Перед тем, как купить катод на плазморез P 80 нужно предусмотреть, чтобы он как можно дольше горел, а на это свойство влияют следующие факторы:

- толщина и качество покрытия аксессуара;

- качество изготовления катода;

- характеристики гафниевого сердечника: толщина, добротность и глубина;

- качественный ли материал лежит в основе детали.

Особенности использования

Так на что смотреть при работе с таким аксессуаром, как плазмотрон Р80, купленным в Украине? Следите за воздухоподготовкой плазмореза П80, а также:

- своевременно заменяйте комплектующие и аксессуары;

- учитесь регулировать и поддерживать на нормальном пределе давление воздуха, если оно будет завышено, то гафний будет быстрее изнашиваться;

- соблюдайте чистоту расходных аксессуаров: сопла и катода;

- при работе с плазмотроном (ручным) держите электрод перпендикулярно детали, при этом выдерживая между ними расстояние от 3 до 5 мм, если выйти за эти пределы, то можно ускорить износ.

Плазменный электрод плазмореза П80 непосредственно участвует при создании плазмы – высокотемпературной струи, которая применяется для резки токопроводящих материалов, в том числе и металла. Вот почему перед решением купить электрод для плазмореза P80 необходимо проверить его качество и целостность. От приведенных параметров будет зависеть, какие кромки получаться у обрезаемой детали, а также насколько глубоко приспособление будет обрабатывать их.

Отправка

Мы можем отправить товар в любую точку Украины: Киев,Харьков,Днепропетровск,Одесса,Запорожье,Львов,Кривой Рог,Николаев,Мариуполь,Винница,Херсон,Полтава,Чернигов,Черкассы,Сумы,Житомир,Хмельницкий и т.д.

Воздушно-плазменная резка своими руками — Плазменная резка

Все чаще в небольших частных мастерских и на маленьких предприятиях используют аппараты плазменной резки металла вместо болгарок и других аппаратов. Воздушно-плазменная резка позволяет выполнять качественные прямые и фигурные резы, выравнивать кромки листового металла, делать проемы и отверстия, в том числе и фигурные, в металлических заготовках и другие более сложные работы. Качество получившегося реза просто великолепно, он получается ровным, чистым, практически без окалины и заусениц, а также аккуратным. С помощью технологии воздушно-плазменной резки можно обрабатывать практически все металлы, а также нетокопроводящие материалы, такие как бетон, керамическая плитка, пластик и дерево. Все работы выполняются быстро, заготовка нагревается локально, только в области реза, поэтому металл заготовки не меняет своей геометрии вследствие перегрева. С аппаратом плазменной резки или как его еще называют – плазморезом сможет справиться даже новичок без опыта сварки. Но чтобы результат не разочаровал, все же не помешает изучить устройство плазмореза, понять его принцип действия, а также изучить технологию, как работать аппаратом воздушно-плазменной резки.

Качество получившегося реза просто великолепно, он получается ровным, чистым, практически без окалины и заусениц, а также аккуратным. С помощью технологии воздушно-плазменной резки можно обрабатывать практически все металлы, а также нетокопроводящие материалы, такие как бетон, керамическая плитка, пластик и дерево. Все работы выполняются быстро, заготовка нагревается локально, только в области реза, поэтому металл заготовки не меняет своей геометрии вследствие перегрева. С аппаратом плазменной резки или как его еще называют – плазморезом сможет справиться даже новичок без опыта сварки. Но чтобы результат не разочаровал, все же не помешает изучить устройство плазмореза, понять его принцип действия, а также изучить технологию, как работать аппаратом воздушно-плазменной резки.

Устройство аппарата воздушно-плазменной резки

Знание устройства плазмореза позволит не только более осознанно производить работы, но и создать самодельный аналог, для чего необходимы не только более глубокие знания, но и желательно инженерский опыт.

Аппарат воздушно-плазменной резки состоит из нескольких элементов, среди которых:

- Источник питания;

- Плазмотрон;

- Кабель-шланговый пакет;

- Воздушный компрессор.

Источник питания для плазмореза служит для того, чтобы преобразовывать напряжение и подавать на резак/плазмотрон определенную силу тока, благодаря чему загорается электрическая дуга. В качестве источника питания могут выступать трансформатор или инвертор.

Плазмотрон – основной элемент аппарата воздушно-плазменной резки, именно в нем происходят процессы, благодаря которым появляется плазма. Плазмотрон состоит из сопла, электрода, корпуса, изолятора между соплом и электродом и каналов для воздуха. Такие элементы как электрод и сопло являются расходными материалами и требуют частой замены.

Электрод в плазмотроне является катодом и служит для возбуждения электрический дуги. Самым распространенным металлом, из которого делают электроды для плазмотронов, является гафний.

Сопло имеет конусообразную форму, обжимает плазму и формирует плазменную струю. Вырываясь из выходного канала сопла, плазменная струя дотрагивается до заготовки и разрезает ее. Размеры сопла влияют на характеристики плазмореза, его возможности и технологию работы с ним. Самый распространенный диаметр сопла – 3 – 5 мм. Чем больше диаметр сопла, тем больший объем воздуха в единицу времени оно можно пропустить через себя. От количества воздуха зависит ширина реза, а также скорость работы плазморезом и скорость охлаждения плазмотрона. Самая распространенная длина сопла 9 – 12 мм. Чем больше длина сопла, тем аккуратнее рез. Но слишком длинное сопло больше подвержено разрушению, поэтому оптимально длину увеличивают на размер, равный 1,3 – 1,5 диаметра сопла. Следует учитывать, что каждому значению силы тока соответствует оптимальный размер сопла, который обеспечивает стабильное горение дуги и максимальные параметры резки. Уменьшать диаметр сопла и делать менее 3 мм нецелесообразно, так как значительно снижается ресурс всего плазмотрона.

Компрессор подает сжатый воздух в плазмотрон для образования плазмы. В аппаратах воздушно-плазменной резки воздух выступает в качестве и плазмообразующего газа, и защитного. Существуют аппараты со встроенным компрессором, как правило, они маломощные, а также аппараты с внешним воздушным компрессором.

Кабель-шланговый пакет состоит из электрокабеля, соединяющего источник питания и плазмотрон, а также шланга для подачи воздуха от компрессора в плазмотрон. Что конкретно происходит внутри плазмотрона, рассмотрим ниже.

Принцип работы аппарата воздушно-плазменной резки

Установка воздушно плазменной резки работает по описанному ниже принципу. После нажатия кнопки розжига, которая находится на ручке плазмотрона, от источника питания на плазмотрон начинает подаваться ток высокой частоты. В результате загорается дежурная электрическая дуга. По причине того, что образование электрической дуги между электродом и заготовкой напрямую затруднительно, то в качестве анода выступает наконечник сопла. Температура дежурной дуги составляет 6000 – 8000 °С, а столб дуги заполняет весь канал сопла.

Температура дежурной дуги составляет 6000 – 8000 °С, а столб дуги заполняет весь канал сопла.

Спустя пару секунд после розжига дежурной дуги в камеру плазмотрона начинает подаваться сжатый воздух. Он проходит сквозь дежурную электрическую дугу, ионизируется, нагревается и увеличивается в объеме в 50 – 100 раз. Форма сопла плазмотрона заужена книзу, благодаря чему воздух обжимается, из него формируется поток, который вырывается из сопла со скоростью, близкой к звуковой – 2 – 3 м/с. Температура ионизированного разогретого воздуха, вырывающегося из выходного отверстия сопла, может достигать 20000 – 30000 °С. Электропроводность воздуха в этот момент примерно равна электропроводности обрабатываемого металла.

Плазмой как раз и называется разогретый ионизированный воздух, вырывающийся из сопла плазмотрона. Как только плазма достигает поверхности обрабатываемого металла, зажигается рабочая режущая дуга, в этот момент дежурная дуга гаснет. Режущая дуга разогревает заготовку в месте соприкосновения, локально, металл начинает плавиться, появляется рез. Расплавленный металл вытекает на поверхность заготовки и застывает в виде капель и мелких частичек, которые тут же сдуваются потоком плазмы. Данный способ воздушно-плазменной резки называют резкой плазменной дугой (дуга прямого действия), так как обрабатываемый металл входит в электрическую схему и является анодом режущей дуги.

Расплавленный металл вытекает на поверхность заготовки и застывает в виде капель и мелких частичек, которые тут же сдуваются потоком плазмы. Данный способ воздушно-плазменной резки называют резкой плазменной дугой (дуга прямого действия), так как обрабатываемый металл входит в электрическую схему и является анодом режущей дуги.

В описанном выше случае для разрезания заготовки используется энергия одного из приэлектродных пятен дуги, а также плазмы столба и вытекающего из него факела. Для резки плазменной дугой используется дуга постоянного тока прямой полярности.

Плазменно-дуговая резка металла используется в таких случаях: если необходимо изготовить детали с фигурными контурами из листового металла, или изготовить детали с прямыми контурами, но так, чтобы не пришлось обрабатывать контуры дополнительно, для резки труб, полос и прутов, для вырезки отверстий и проемов в деталях и другого.

Но также есть еще один способ плазменной резки – резка плазменной струей. В таком случае режущая дуга загорается между электродом (катодом) и наконечником сопла (анодом), а обрабатываемая заготовка не включена в электрическую цепь. Часть плазмы выносится из плазмотрона в виде струи (дуга косвенного действия). Обычно такой способ резки используют для работы с неметаллическими нетокопроводящими материалами – бетоном, керамической плиткой, пластмассой.

В таком случае режущая дуга загорается между электродом (катодом) и наконечником сопла (анодом), а обрабатываемая заготовка не включена в электрическую цепь. Часть плазмы выносится из плазмотрона в виде струи (дуга косвенного действия). Обычно такой способ резки используют для работы с неметаллическими нетокопроводящими материалами – бетоном, керамической плиткой, пластмассой.

Подача воздуха в плазмотрон прямого действия и косвенного действия производится по-разному. Для резки плазменной дугой требуется аксиальная подача воздуха (прямая). А для резки плазменной струей требуется тангенциальная подача воздуха.

Тангенциальная или вихревая (осевая) подача воздуха в плазмотрон необходима для того, чтобы катодное пятно располагалось строго по центру. Если тангенциальная подача воздуха нарушена, неизбежно смещение катодного пятна, а с ним и плазменной дуги. В результате плазменная дуга горит не стабильно, иногда загорается две дуги одновременно, а также весь плазмотрон выходит из строя. Воздушно-плазменная резка самодельная не способна обеспечить тангенциальную подачу воздуха. Так как для устранения турбулентностей внутри плазмотрона используют сопла специальной формы, а также вкладыши.

Воздушно-плазменная резка самодельная не способна обеспечить тангенциальную подачу воздуха. Так как для устранения турбулентностей внутри плазмотрона используют сопла специальной формы, а также вкладыши.

Сжатый воздух используется для воздушно-плазменной резки таких металлов:

- Меди и сплавов меди – толщиной не более 60 мм;

- Алюминия и сплавов алюминия – толщиной до 70 мм;

- Стали толщиной до 60 мм.

А вот для резки титана воздух использовать категорически нельзя. Более детально тонкости работы аппаратом ручной воздушно-плазменной резки рассмотрим ниже.

Как выбрать аппарат воздушно-плазменной резки

Чтобы сделать правильный выбор плазмореза для частных бытовых нужд или маленькой мастерской, необходимо точно знать для каких целей он будет использоваться. С какими заготовками придется работать, из какого материала, какой толщины, какова интенсивность загрузки аппарата и многое другое.

Для частной мастерской вполне может сгодиться инвертор, так как у таких аппаратов более стабильная дуга и больший на 30 % КПД. Трансформаторы подходят для работы с заготовками большей толщины и не боятся перепадов напряжения, но при этом они больше весят и менее экономичны.

Трансформаторы подходят для работы с заготовками большей толщины и не боятся перепадов напряжения, но при этом они больше весят и менее экономичны.

Следующая градация – плазморезы прямого и косвенного действия. Если планируется резать только металлические заготовки, то необходим аппарат прямого действия.

Для частной мастерской или домашних нужд необходимо приобретать ручной плазморез с встроенным или внешним компрессором, рассчитанный на определенную силу тока.

Сила тока плазмореза и толщина металла

Сила тока и максимальная толщина заготовки – основные параметры для выбора аппарата воздушно-плазменной резки. Они взаимосвязаны между собой. Чем большую силу тока может подавать источник питания плазмореза, тем более толстую заготовку можно обрабатывать с помощью данного аппарата.

Выбирая аппарат для личных нужд, необходимо точно знать, какой толщины заготовки будут обрабатываться и из какого металла. В характеристиках плазморезов указывается и максимальная сила тока, и максимальная толщина металла. Но обратите внимание на то, что толщина металла указана из расчета на то, что обрабатываться будет черный металл, а не цветной и не нержавейка. А сила тока указана не номинальная, а максимальная, на данных параметрах аппарат может работать совсем непродолжительное время.

Но обратите внимание на то, что толщина металла указана из расчета на то, что обрабатываться будет черный металл, а не цветной и не нержавейка. А сила тока указана не номинальная, а максимальная, на данных параметрах аппарат может работать совсем непродолжительное время.

Для резки разных металлов требуется различная сила тока. Точные параметры можно увидеть в таблице ниже.

Таблица 1. Сила тока, необходимая для резки различных металлов.

Например, если планируется резать стальную заготовку толщиной 2,5 мм, то необходима сила тока 10 А. А если заготовка выполнена из цветного металла, например, меди толщиной 2,5 мм, то сила тока должна быть 15 А. Чтобы рез получился высокого качества, необходимо учитывать некий запас мощности, поэтому лучше приобрести плазморез, рассчитанный на силу тока в 20 А.

На аппарат воздушно-плазменной резки цена напрямую зависит от его мощности – выдаваемой силы тока. Чем больше сила тока, тем дороже аппарат.

Режим работы – продолжительность включения (ПВ)

Режим работы аппарата определяется интенсивностью его загрузки. На всех аппаратах указан такой параметр, как продолжительность включения или ПВ. Что она означает? Например, если указана ПВ=35%, то это означает, что плазморезом можно работать 3,5 минуты, а затем ему необходимо дать остыть в течение 6,5 минут. Цикл продолжительности включения рассчитан на 10 минут. Есть аппараты с ПВ 40%, 45%, 50%, 60%, 80%, 100%. Для бытовых нужд, где аппарат не будет использоваться постоянно, достаточно аппаратов с ПВ от 35% до 50%. Для машинной резки с ЧПУ используются плазморезы с ПВ=100%, так как они обеспечивают непрерывную работу в течение всей смены.

На всех аппаратах указан такой параметр, как продолжительность включения или ПВ. Что она означает? Например, если указана ПВ=35%, то это означает, что плазморезом можно работать 3,5 минуты, а затем ему необходимо дать остыть в течение 6,5 минут. Цикл продолжительности включения рассчитан на 10 минут. Есть аппараты с ПВ 40%, 45%, 50%, 60%, 80%, 100%. Для бытовых нужд, где аппарат не будет использоваться постоянно, достаточно аппаратов с ПВ от 35% до 50%. Для машинной резки с ЧПУ используются плазморезы с ПВ=100%, так как они обеспечивают непрерывную работу в течение всей смены.

Обратите внимание, что в процессе работы с ручной воздушно-плазменной резкой существует необходимость переместить плазмотрон или перейти на другой конец заготовки. Все эти интервалы учитываются в счет времени охлаждения. Также продолжительность включения зависит от загрузки аппарата. Например, с начала смены даже плазморез с ПВ=35% может без перерыва работать 15 – 20 минут, но чем чаще им будут пользоваться, тем короче будет время беспрерывной работы.

Воздушно-плазменная резка своими руками – технология работы

Плазморез выбрали, с принципом работы и устройством ознакомились, пора приступать к работе. Чтобы не наделать ошибок, для начала не помешает ознакомиться с технологией работы с аппаратом воздушно-плазменной резки. Как соблюсти все меры безопасности, как подготовить аппарат к работе и правильно подобрать силу тока, а затем, как разжечь дугу и соблюдать необходимую дистанцию между соплом и поверхностью заготовки.

Позаботьтесь о безопасности

Воздушно-плазменная резка сопряжена с рядом опасностей: электрический ток, высокая температура плазмы, раскаленный металл и ультрафиолетовое излучение.

Меры безопасности при работе с плазморезом :

- Работать необходимо в специальной экипировке: темные очки или щиток сварщика (4 – 5 класс затемнения стекла), плотные перчатки на руках, штаны из плотной ткани на ногах и закрытая обувь. При работе с резаком могут образовываться газы, которые представляют угрозу для нормальной работы легких, поэтому на лицо необходимо надевать маску или респиратор.

- Плазморез подключается в сеть через УЗО.

- Розетки, рабочая подставка или стол, окружающие предметы должны быть хорошо заземлены.

- Силовые кабели должны быть в идеальном состоянии, не допускается повреждение обмотки.

То, что сеть должна быть рассчитана на то напряжение, которое указано на аппарате (220 В или 380 В), это само собой разумеющееся. В остальном же соблюдение техники безопасности поможет избежать травм и профзаболеваний.

Подготовка аппарата воздушно-плазменной резки к работе

Как подключить все элементы аппарата воздушно-плазменной резки, подробно описано в инструкции к аппарату, поэтому сразу перейдем к дальнейшим нюансам:

- Аппарат необходимо установить так, чтобы к нему был доступ воздуха. Охлаждение корпуса плазмореза позволит дольше работать без перерыва и реже отключать аппарат для охлаждения. Место расположения должно быть таким, чтобы на аппарат не попадали капли расплавленного металла.

- Воздушный компрессор подключается к плазморезу через влаго — и маслоотделитель.

Это очень важно, так как попавшие в камеру плазмотрона вода или капли масла могут привести к выходу из строя всего плазмотрона или даже его взрыву. Давление подаваемого в плазмотрон воздуха должно соответствовать параметрам аппарата. Если давление будет недостаточным, то плазменная дуга будет нестабильной, часто будет гаснуть. Если давление будет избыточным, то могут придти в негодность некоторые элементы плазмотрона.

Это очень важно, так как попавшие в камеру плазмотрона вода или капли масла могут привести к выходу из строя всего плазмотрона или даже его взрыву. Давление подаваемого в плазмотрон воздуха должно соответствовать параметрам аппарата. Если давление будет недостаточным, то плазменная дуга будет нестабильной, часто будет гаснуть. Если давление будет избыточным, то могут придти в негодность некоторые элементы плазмотрона. - Если на заготовке, которую собираетесь обрабатывать, есть ржавчина, окалина или масляные пятна, их лучше отчистить и удалить. Хоть воздушно-плазменная резка и позволяет резать ржавые детали, все же лучше перестраховаться, так как при нагреве ржавчины выделяются ядовитые пары. Если планируется резать емкости, в которых хранились горючие материалы, то их необходимо тщательно отчистить.

Чтобы рез получился ровным, параллельным, без окалины и наплывов, необходимо правильно подобрать силу тока и скорость резки. В представленных ниже таблицах указаны оптимальные параметры резки различных металлов различной толщины.

Таблица 2. Сила и скорость резки с помощью аппарата воздушно-плазменной резки заготовок из различных металлов.

Первое время подбирать скорость ведения резака будет сложно, необходим опыт. Поэтому поначалу можно ориентироваться на такое правило: вести плазмотрон необходимо так, чтобы с обратной стороны заготовки были видны искры. Если искр не видно, значит, заготовка не разрезана насквозь. Обратите также внимание, что слишком медленное ведение резака негативно сказывается на качестве реза, на нем появляются окалина и наплывы, а также может нестабильно гореть дуга и даже гаснуть.

Теперь можно приступать к самому процессу резки.

Розжиг плазменной дуги

Перед тем как зажечь электрическую дугу, плазмотрон следует продуть воздухом, чтобы удалить случайный конденсат и инородные частицы. Для этого необходимо нажать, а затем отпустить кнопку поджига дуги. Так аппарат переходит в режим продувки. Спустя примерно 30 секунд можно нажимать кнопку поджига и удерживать ее. Как уже описывалось в принципе работы плазмореза, между электродом и наконечником сопла загорится дежурная (вспомогательная, пилотная) дуга. Как правило, она горит не долее 2 секунд. Поэтому за это время необходимо зажечь рабочую (режущую) дугу. Способ зависит от вида плазмотрона.

Если плазмотрон прямого действия, то необходимо сделать короткое замыкание: после образования дежурной дуги необходимо нажать кнопку розжига – прекращается подача воздуха и контакт замыкается. Затем воздушный клапан открывается автоматически, поток воздуха вырывается из клапана, ионизируется, увеличивается в размерах и выводит искру из сопла плазмотрона. В результате загорается рабочая дуга между электродом и металлом заготовки.

Важно! Контактный поджиг дуги не означает, что плазмотрон необходимо прикладывать или прислонять к заготовке.

Как только загорится режущая дуга, дежурная дуга гаснет. Если не получилось зажечь рабочую дугу с первого раза, необходимо отпустить кнопку розжига и нажать ее снова – начнется новый цикл. Причин, по которым может не зажигаться рабочая дуга, несколько: недостаточное давление воздуха, неправильная сборка плазмотрона или другие неполадки.

В процессе работы также бывают случаи, когда режущая дуга гаснет. Причина, скорее всего, в изношенности электрода или несоблюдении расстояния между плазмотроном и поверхностью заготовки.

Расстояние между горелкой плазмотрона и металлом

Ручная воздушно-плазменная резка сопряжена с той трудностью, что необходимо соблюдать расстояние между горелкой/соплом и поверхностью металла. При работе рукой это довольно сложно, так как даже дыхание сбивает руку, и рез получается неровным. Оптимальное расстояние между соплом и заготовкой 1,6 – 3 мм, для его соблюдения используются специальные дистанционные упоры, ведь сам плазмотрон нельзя прижимать к поверхности заготовки. Упоры надеваются сверху на сопло, затем плазмотрон опирается упором на заготовку и выполняется рез.

Обратите внимание, что держать плазмотрон необходимо строго перпендикулярно заготовке. Допустимый угол отклонения 10 – 50 °. Если заготовка слишком тонкая, то резак можно держать под небольшим углом, это позволит избежать сильных деформаций тонкого металла. Расплавленный металл при этом не должен попадать на сопло.

Работы с воздушно-плазменной резкой своими руками вполне можно осилить самостоятельно, только важно помнить о технике безопасности, а также о том, что сопло и электрод – расходные материалы, которые требуют своевременной замены.

оборудование для резки металла с чпу оборудование цена

плазморез универсальный

плазморезка как работает

плазменный резак видео

плазморез какой выбрать

Вы выбрасываете деньги?

Интеллектуальное управление расходными материалами резака может значительно сэкономить магазину. Их не нужно выбрасывать после каждой смены или использовать до тех пор, пока они полностью не выйдут из строя.

Практически при каждом посещении магазина я слышу один и тот же вопрос: «Как мне сделать свой бизнес более продуктивным и при этом сэкономить деньги?» Ответ прост: взгляните на свои расходные материалы.

Это обычное явление в цехе резки: рядом с каждым станком плазменной резки с ЧПУ стоит 5-галлонное ведро с «использованными» расходными материалами.В основном это медь, эти использованные расходные материалы в конечном итоге попадают в мусорный бак.

Довольно часто я полезу в это ведро и вытаскиваю несколько деталей для проверки. Я вижу эрозию электрода и завихрения на сопле. Состояние сопел и отверстий защитного экрана часто говорит либо о состоянии самой системы плазменной резки, либо о проблемах обучения, которые следует решать с операторами станков. Иногда до 40 процентов деталей в контейнере для металлолома могут быть возвращены обратно в резак, где они могут продолжать производить детали с превосходным качеством резки.

Рассмотрим расходные детали в , рис. 1 , которые были удалены из системы после резки более 6 800 линейных футов (около 1,3 мили) стали толщиной ½ дюйма. Согласно процедурам проверки, проведенным производителем резака, эти детали израсходованы примерно наполовину. Вы можете положить их обратно в резак и продолжить резку более мили.

Почему это? Часто это возвращается к процедуре проверки расходных материалов или к ее отсутствию. Если в магазине нет конкретных правил о том, когда менять расходные материалы, то следует ожидать, что оператор будет менять все заменяемые детали резака в начале каждой смены.Хотя некоторые из этих деталей следует заменять один раз в смену – в зависимости от уровня мощности приложения, толщины материала и объема резки резаком – некоторых расходных материалов на самом деле должно хватить на 50 и более смен.

Конечно, иногда в магазине действительно существует процедура, связанная с расходными материалами, но в конечном итоге такая политика обходится магазину дороже. Например, детали на рис. 2 поступают из цеха, где руководитель проинструктировал операторов станков использовать расходные материалы для плазменной резки до тех пор, пока они не выйдут из строя.К сожалению, этот метод может разрушить такие детали, как экран и сопло, которые в противном случае могли бы прослужить от двух до 50 раз дольше.

Как изнашиваются электроды

Новый электрод быстро изнашивается в течение первых 10 процентов своего срока службы и в течение последних 10 процентов. В середине срока службы электрод изнашивается медленно и предсказуемо. А когда вы выполняете более длинную резку, у вас меньше запусков (прокалывающих или режущих кромок) на электрод. Вообще говоря, чем меньше у вас запусков, тем дольше прослужат многие расходные материалы.

На большинстве плазмотронов электрод и сопло изнашиваются неодинаково. В некоторых ситуациях сопло может служить в три раза дольше, чем электрод, а в других случаях верно обратное: электрод служит в три раза дольше, чем сопло. Это действительно зависит от уровня мощности, конструкции резака и техники оператора.

Если вы устраняете проблемы с качеством режущей кромки, заменяя отдельные расходные детали, вы часто можете решить проблему за считанные минуты.Например, в этом может быть виноват мусор, застрявший в отверстии или на вихревом кольце.

Все детали плазменного резака изготавливаются с соблюдением критических размеров и радиуса вращения (см. Рисунок 3 ). Однако иногда вы можете столкнуться с проблемой качества резки, даже если все расходные детали выглядят хорошо. При необходимости вы можете рассчитывать на экспертную поддержку основных производителей плазменных систем. Тем не менее, лучше всего предотвратить возникновение этих проблем.Это происходит благодаря хорошей технике оператора и, конечно же, правильному режиму осмотра и технического обслуживания.

Рисунки 1 и 2

(слева) Согласно процедурам проверки, проведенным производителем резака, эти расходные материалы израсходованы лишь наполовину. (справа) Этот электрод, сопло и экран использовались в цехе, где операторам станков сказали использовать расходные материалы для плазменной резки до тех пор, пока они не выйдут из строя.

Проверка электродов

Электрод питает плазменную дугу и проводит энергию высокого напряжения во время последовательности запуска.Эта энергия ионизирует режущий газ, позволяя зажигать плазменную дугу. Медный корпус электрода должен оставаться чистым и блестящим даже по окончании срока службы. Любые признаки сероватого теплового обесцвечивания могут указывать на проблему с охлаждением резака.

Наконечник электрода изнашивается, особенно на эмиттере гафния, где во время работы температура может превышать 3000 градусов по Фаренгейту. При осмотре использованного электрода внимательно просмотрите положение ямы эмиттера гафния на самом кончике (см. , рис. 4, ).Нецентральная яма может указывать на проблему с потоком газа, которая может быть связана с неправильным или поврежденным вихревым кольцом или неправильной настройкой потока газа.

Вы можете использовать циферблатный индикатор для измерения глубины ямы (см. Рисунок 5 ). Чем глубже яма, тем ближе электрод к выходу из строя. Обнулите указатель индикатора, используя новый электрод, который идентичен (то есть имеет тот же номер детали), что и измеряемый электрод. Это дает вам ориентир.

Скажем, использованный электрод показывает около 0.023 дюйма износа по сравнению с новым электродом. Рекомендуемая производителем максимальная глубина ямки для этого электрода составляет 0,040 дюйма; если ему позволят изнашиваться намного дольше этого предела, он готов к катастрофическому провалу. Таким образом, у этого электрода, имеющего глубину ямки 0,023 дюйма, осталось около 43 процентов его срока службы. Фактически, этот электрод по-прежнему будет резать как новый.

Операторы иногда выбрасывают идеально хорошие электроды, полагая, что электрод вызывает низкое качество резки, но на самом деле проблемы были связаны с другими факторами, такими как неправильная скорость резки или давление газа для резки.Операторы заменяют электрод, качество резки по-прежнему страдает, и они тратят еще больше времени на устранение неполадок.

Это приводит к общей практике: чтобы исключить расходные детали как источник неприемлемого качества резки, многие предпочитают заменять все расходные детали резака (которые могут быть заменены) в начале каждой смены. Опять же, это большая ценность, отправляемая в мусорную корзину.

Проверка сопел

В отличие от электрода, глубина ямки которого легко измерить, сопло не имеет определенного атрибута, который нужно измерить, чтобы определить, сколько у него осталось срока службы.Вместо этого вам необходимо внимательно осмотреть износ отверстия форсунки на входе и выходе.

Сопло сужает плазменный газ для увеличения плотности энергии и скорости. Он также ионизирует плазменный газ перед началом резки. Внутри некоторых сопел газ фактически закручивается вокруг электрода. Центробежный эффект создает холодный слой неионизированного газа между дугой и медным соплом. Отчасти благодаря этому дуга с температурой 25000 градусов F может выходить через медное сопло, а не мгновенно его расплавлять.

При осмотре плазменного сопла высокого разрешения внимательно изучите форму отверстия снаружи и внутри. Возможно, вам понадобится ювелирная лупа или микроскоп.

Убедитесь, что отверстие отверстия идеально круглое и без зазубрин снаружи. Новое сопло будет иметь очень острые края на отверстии, и после некоторого износа эти края отверстия начнут становиться закругленными. В конечном итоге это влияет на качество резки (см. , рис. 6, ).

Рисунок 3

Все части плазменной горелки – (слева направо) внешний удерживающий колпачок, экран, внутренний удерживающий колпачок, сопло, завихритель и электрод – имеют критические размеры.

Не менее важно внутреннее отверстие сопла. Ищите идеально круглое отверстие без зазубрин или тяжелых следов дуги. Белые или сероватые налеты в отверстии и несколько черных или серых вихревых следов – это нормально. Белый материал, представляющий собой оксид гафния, можно очистить ластиком для карандашей. Черные или серые завитки – это углеродные следы, образующиеся во время зажигания дуги, обычно от капель охлаждающей жидкости после последней замены расходных материалов. Не царапайте внутреннее отверстие сопла острым инструментом и не пытайтесь очистить отверстие с помощью очистителя наконечников.Оба будут влиять на производительность.

Посмотрите на всю систему

Обладая новейшими технологиями, система плазменной резки, ЧПУ, системы управления высотой и программное обеспечение CAM должны работать вместе, чтобы обеспечить наилучшее сочетание качества резки, скорости резки и срока службы расходных материалов.

Когда возникают проблемы с качеством резки, многие винят плазменный резак или источник питания, но на самом деле это всего лишь части сложной системы. У вас есть CAM, ЧПУ, управляющее программное обеспечение, компоненты управления движением (приводные двигатели, редукторы, усилители привода и программное обеспечение для управления движением), и все они тесно интегрированы с системой управления высотой резака, управлением потоком газа и системой плазменной резки. .Все эти системы должны работать как хорошо поставленная танцевальная труппа. Секунды для каждого компонента – это действительно то, что обеспечивает уровень качества резки и срок службы расходных материалов, на который сегодня многие рассчитывают.

Все это позволяет создавать дугу плазменной резки, которая может разрезать практически любой проводящий металл. И температура этой дуги очень строго контролируется. Подумайте о том, как медное сопло, которое плавится при температуре около 1100 градусов по Фаренгейту, может сжимать плазменную струю примерно до 40000 градусов по Фаренгейту – и все еще делать это после резки нескольких миль от нуля.5-дюйм. сталь, все с очень хорошей кромкой.

По этой причине обязательно обслуживайте всю систему плазменной резки. Основные производители плазменных машин имеют программы профилактического обслуживания, которым необходимо следовать. При правильном уходе эти сложные режущие системы должны работать десятилетиями.

Износ электродов в воздушной и кислородной плазме l Hypertherm

Электроды для систем плазменной резки большой мощности представляют собой высокотехнологичные расходные детали, аналогичные по конструкции, материалу и функциям автомобильной свече зажигания.Как и свечи зажигания, электроды излучают электричество высокого напряжения в условиях высокой температуры. Материалы должны выдерживать излучение дуги с температурой плазмы, выдерживать завихрение высокоскоростных газовых струй и обеспечивать герметичное уплотнение для газов и жидкостей под высоким давлением. Электрод, как и свеча зажигания, является самой тяжелой рабочей частью в системе.

Хороший механик может многое сказать о исправности двигателя внутреннего сгорания, посмотрев на свечи зажигания. Обученный специалист по плазменной защите может сделать то же самое для плазменной системы, если он научится проверять электрод, поймет нормальные закономерности износа и знает, как определять признаки неисправности.

Электрод передает мощность постоянного тока от источника питания плазмы на металлическую пластину. Обычно он состоит из держателя из меди или композитного материала медь / серебро, который содержит излучающий элемент гафний – металл с высокой температурой плавления, который будет поддерживать дугу в условиях воздушной и кислородной резки. Излучающий элемент медленно разрушается под действием тепла дуги и высокоскоростного плазменного газового потока. Большая часть этого износа происходит в начале и в конце резки, когда расплавленный гафниевый материал быстро нагревается и охлаждается, плавясь, а затем снова затвердевая.

При нормальном износе на конце детали образуется небольшая вогнутая ямка, которая постоянно изнашивается, несколько тысячных долей дюйма за раз, на глубину от 0,040 до 0,125 дюйма в зависимости от резака и конструкции расходных деталей. и материалы. (См. Таблицу ниже). Когда яма становится слишком глубокой, дуга прилипает к материалу держателя и расплавляет его. Электрод «выходит из строя», когда он больше не инициирует и не поддерживает дугу. Если расплавленный материал от электрода осаждается ниже по потоку в отверстие сопла, это вызывает катастрофический «выброс» из строя как электрода, так и сопла.

| Система плазменной резки (PAC) | Медные электроды, дюймы износа | Композит медь / серебро, дюймы износа |

| Высокоточный PAC (кислородная плазма) | .030 “-. 050” | .060 “-. 080” |

| Впрыск воды PAC (кислородная плазма) | .040 “-. 080” | .100 “-. 140” |

| Обычный двухгазовый PAC (кислородная плазма) | .040–080– | ; .100 “-. 140” |

| Обычный двухгазовый PAC | .090 “-. 120” | .100 “-. 140” |

Визуальный указатель износа электродов

Нормальный срок службы деталей для современных кислородно-плазменных систем составляет 1-2 часа горения дуги и 200-300 прожигов. Пневматические системы обычно могут достичь вдвое большего срока службы, 400-600 пусков, потому что азотный компонент воздуха снижает его реактивность с электродами. Кислородно-плазменные системы с инертными пусковыми газами и линейным изменением тока могут достигать 1000 или более пусков до того, как потребуется замена электрода.

Рисунок 1 | Новое состояние На рис. 1 показан новый электрод. В этом примере электрод представляет собой сварную композитную конструкцию из меди и серебра с серебром на передней части электрода и медью на задней стороне. В центре детали неиспользованный элемент гафний. |

Рисунок 2 | Нормальный износ На рис. 2 показан электрод с нормальным износом.Гафниевая яма хорошо отцентрирована и однородна по форме, что свидетельствует о хорошем выравнивании расходных материалов и правильном завихрении плазменного газа. Глубина ямы составляет примерно 0,100 дюйма. Передние края детали острые и отчетливые, нет сильного обесцвечивания серебра. Некоторые оксиды сероватого цвета на лицевой поверхности детали являются нормальными. |

Рисунок 3 | Нормальный износ 1/2 ресурса На рис. 3 показан электрод с нормальным износом, который был преждевременно вытянут по другой причине.Пластина резака, поломка резака, изменение напряжения, изменение качества резки и т. Д. Глубина ямы составляет 0,078 дюйма. Хотя эта часть выглядит изношенной, она может сжечь еще 100 пусков или больше и продвинуться на глубину 0,100 дюйма или даже 0,140 дюйма. перед приближением отказа. |

Рисунок 4 | Горение вне центра На рис. 4 виден ожог со смещением от центра. Эту проблему легко обнаружить.Обычно это указывает на серьезную проблему с потоком газа (например, сломанное или забитое вихревое кольцо) или смещение деталей резака (из-за ошибок сборки и проблем с установкой). Если полная замена деталей резака не решает проблему, возможно, резак поврежден. |

Рисунок 5 | Влажность при запуске На рис. 5 показано, что во время зажигания дуги присутствовала влага.Эти детали имеют грубый след закрученной дуги от плоскостей гаечного ключа до поверхности электрода. Влага в газе предварительной продувки вызывает воздействие высоких частот на серебряный материал. Передние края серебра не острые; заглажен «пескоструйной» поверхностью. Проверьте газ предварительной подачи на наличие признаков влаги. Одна из быстрых проверок – это тест бумажным полотенцем. Подержите чистое бумажное полотенце под горелкой, в которой газ проходит через систему (только в режиме ТЕСТ или ПРОВЕРКА ГАЗА!). Не должно быть никаких признаков влажности или загрязнения. |

Рисунок 6 | Утечки охлаждающей жидкости Рис. 6. Утечки охлаждающей жидкости – это самая простая проблема. Сильное искрение на лицевой и боковых сторонах электрода, характеризующееся точечностью и ямками на поверхности электрода. Лицевая поверхность шероховатая, черная с блестящими оплавленными пятнами материала держателя. Эта проблема часто вызвана порезанными уплотнительными кольцами, недостаточной смазкой уплотнительного кольца или незакрепленными или смещенными деталями. |

Рисунок 7 | Низкая предварительная подача Рисунок 7 – Недостаток газа во время зажигания дуги допускает «ленивый запуск». Дуга слишком долго перемещается от начальной точки (обычно острый угол, как у гаечного ключа) до излучающего элемента. Эти детали будут иметь довольно однородное кольцо из расплавленного материала держателя, окружающего яму. Поверхность может выглядеть как брызги припоя или сварочная лужа, образовавшаяся вдоль передней части детали. |

Рисунок 8 | Выдув На рис. 8 показан электрод, который работал до катастрофического отказа. Поскольку электрод находится выше по потоку, это вызовет повреждение сопла, когда расплавленный материал выдувается из конца детали и осаждается во внутреннем пространстве сопла. Если работать достаточно долго, все детали выйдут из строя. |

Рисунок 9 | Выдув Низкий плазменный газ (нюхательный газ) Рисунок 9.Если электрод имеет небольшие вмятины на всем конце детали с соответствующим повреждением внутренней части сопла, это означает низкий поток газа. Низкий поток газа обеспечивает неконтролируемое искрение между соплом и электродом. Проверьте расход газа к горелке. Лучше всего это сделать с помощью расходомера (0-400 кубических футов в час) и шланга, размещенного на выходе горелки с тестируемой системой. Если он недоступен, выполните быструю проверку, чтобы почувствовать поток газа на выходе из резака при включенном только плазменном газе.Вы должны почувствовать закрученный поток газа, который на самом деле имеет всасывающую силу. |

Рисунок 10 | Высокий расход газа Рис. 10. Если сопло в хорошем состоянии, но электрод имеет глубокую концентрическую ямку, расход плазменного газа может быть слишком высоким. Если завихрение плазменного газа слишком интенсивное, элемент быстро разрушается. Это вызывает быстрый глубокий износ. Проверьте объемный расход плазменного газа. |

Наконечники и электрод для плазменной резки

Отличные новости !!! Вы попали в нужное место для насадок и электродов для плазменных резаков. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально есть тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене.Каждый день вы найдете новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку эти лучшие наконечники для плазменной резки и электрод вскоре станут одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели наконечники для плазменной резки и электрод на AliExpress. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в насадках и электроде для плазменных резаков и думаете о выборе аналогичного товара, AliExpress – отличное место для сравнения цен и продавцов. Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь. И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз.Короче говоря, вам не нужно верить нам на слово – просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет. Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны – и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress.Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести электроды и наконечники для плазменной резки по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы. На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Набор расходных материалов для плазменного резака CUT60, 20 предметов

Этот набор из 20 расходных деталей для плазменного резака на 60 А включает детали, необходимые для надлежащего обслуживания плазменного резака PrimeWeld CUT60, поскольку сопло изнашивается от использования.

Держите CUT60 режьте правильно

Этот комплект подходит только для плазменного резака CUT60 для обеспечения точности и мощности.

Если вам нужны расходные материалы для плазменного резака CUT50 или многопроцессорной серии CT520, их можно найти здесь.

Достаточно запчастей на 10 услуг

В этот комплект входят все детали, необходимые для обслуживания резака IPT60, входящего в комплект поставки CUT60.

В комплект расходных материалов CUT60 входят следующие детали:

- Электрод для плазменной резки: 10 штук

- Сопло для плазменной резки: 10 штук

- Защитный колпачок для плазменного резака: 1 штука

- Стойка для плазменного резака: 1 шт.

С помощью этих принадлежностей CUT60 вы можете десять раз обслужить наиболее важные части головки резака.Это единственный способ сохранить его мощность и надолго сохранить точность резки.

Серьезное производство, качественный дизайн

Расходные детали для плазменного резакаPrimeWeld 60 А рассчитаны на долгий срок службы и низкие затраты на техническое обслуживание. Наши медные электроды сделаны с гафниевыми вставками и гальванически отполированы.

Наряду с защитным колпачком и соплом, это самые важные детали, за которыми следует следить за качеством резки. При использовании гафниевый вкладыш со временем начинает разрушаться от экстремальных температур.Небольшие фрагменты электрода в потоке плазмы вызывают увеличение апертуры сопла плазменного резака.

Расходные детали PrimeWeld для качественной резки

Первым признаком необходимости замены электрода и сопла является потеря точности из-за увеличения отверстия в сопле. Ваши разрезы начинают расширяться, теряя точность. Вам необходимо заменить электроды и сопла вместе за один сеанс обслуживания.

Эти расходные детали CUT60 изготовлены из материалов высочайшего качества.Защитная чашка спроектирована для обеспечения максимального воздушного потока, увеличения срока службы и снижения затрат на детали. Он также направляет воздушный поток для удаления шлака и уменьшения пропила. Поставляемая в комплекте направляющая стойка удерживает резак на оптимальной высоте для резки без усилий.

Оригинальные запасные части PrimeWeld обеспечивают наилучшую производительность. Эти аксессуары CUT60 восстанавливают любой резак IPT60 для максимальной точности, эффективности и мощности резки.

Что входит

- Электрод для плазменной резки: 10 штук

- Сопло для плазменной резки: 10 штук

- Защитный колпачок для плазменного резака: 1 штука

- Стойка для плазменного резака: 1 шт.

МАГАЗИН ПЛАЗМЕННЫХ РЕЗКИ GEORGE – Все о плазменной резке

Давайте поговорим о плазменных резаках, все названия и цвета для меня не имеют значения.

Сегодня на рынке представлено множество аппаратов плазменной резки – от дешевых специальных устройств за 200 долларов до лучших устройств линейки за 4000 долларов. И попытка выяснить, что вам нужно или что нужно, и стоимость, кажется, иногда дают вам неправильный плазменный резак для ваших нужд.

Вот почему я здесь, чтобы попытаться помочь вам получить плазменный резак, соответствующий вашим потребностям, без лишних затрат.

Итак, если вы ищете свой первый плазменный резак, думаете об обновлении или вам просто нужны ответы на тот, который у вас есть, то вот место, где это можно сделать.

Я начну с того, что вам понадобится воздушный компрессор, который будет эффективно управлять вашим плазменным резаком. Большинство аппаратов плазменной резки работают при давлении воздуха для резки от 60 до 80 фунтов на квадратный дюйм. Я рекомендую компрессор, который будет производить 5 кубических футов в минуту при давлении 90 фунтов на квадратный дюйм или более, по крайней мере, 20-галлонный резервуар и доведенный до максимума при давлении 120 фунтов на квадратный дюйм или более. Чем больше плазменный резак, тем больше воздушный компрессор. Я также рекомендую использовать шланг 3/8 дюйма под давлением 120 фунтов на квадратный дюйм для вашего плазменного резака для достижения наилучших результатов.

Фильтр / водоотделитель, чтобы удалить почти все, что находится в сжатом воздухе, вам не нужно много тратить, чтобы очистить воздух для плазменной резки до фильтров.

————————————————- ———————————–Расходные материалы

Я действительно не рекомендую послепродажные расходные материалы для вашего плазменные резаки. Я обнаружил, что у большинства расходных материалов послепродажного обслуживания не будет хорошей жизни.

Послепродажные или копировальные расходные материалы могут показаться хорошей сделкой и вашей экономией денег, но на самом деле это не так в долгосрочной перспективе. Они не могут быть изготовлены из того же материала или обработаны с теми же допусками, что и заводские.Это может вызвать всевозможные проблемы из-за быстрого износа, короткого замыкания, плохих порезов или просто неработоспособности, а также может повредить ваш плазменный резак.

———————————————— ————————————————– ——————-

ПЕРЕТАСКАНИЕ ИЛИ ВЫКЛЮЧЕНИЕ

Это может помочь вам лучше понять это.

Несколько моментов, касающихся зазора и резки с плазменным резаком.

– Двумя основными расходными частями плазменной горелки являются электрод и сопло.Некоторые пользователи называют насадку наконечником … так что для меньшей путаницы я буду называть их электродами и соплами.

– Электрод вставлен в резак …. где он обеспечивает электрическое соединение с отрицательным выходом источника питания плазмы. Электрод (в воздушной плазменной горелке) имеет кусок гафния, связанный с его медным телом, гафний в электроде используется в качестве эмиттера электронов … именно там образуется плазменная дуга 25000 градусов. Гафниевый слиток может достигать температуры 3000 F., поэтому в плазменных горелках с воздушным охлаждением до 130 ампер он охлаждается воздухом, а в плазменных системах более высокой мощности – жидкостным.

– Сопло точно прилегает к электроду и разделено вихревым кольцом (или каким-то непроводящим изолятором), чтобы поддерживать надлежащий промежуток между электрическими и воздушными потоками между двумя частями. Сопло обеспечивает электрическое соединение со схемой управления вспомогательной дугой внутри источника питания. Эта схема подключает сопло к положительному выходу источника питания во время зажигания дуги и в режимах непередаваемой вспомогательной дуги.Во время обычной резки сопло отключено от плюса, что по сути является «плавающим» с электрической точки зрения. Основная функция сопла – преобразовывать дугу в идеально круглую высокоскоростную струю перегретого газа. Его второстепенная функция – запустить дугу, позволяя электрической энергии проходить от отрицательного электрода к положительному соплу … создавая повышение температуры в воздушном потоке, который ионизирует воздух, делая его более электропроводным, это позволяет вспомогательной дуге инициируется и выходит через отверстие сопла.

– Как только образовалась вспомогательная дуга и если предположить, что плазменный резак находится близко к разрезаемому материалу (материал присоединяется к положительному выходу источника питания через рабочий кабель, часто (неправильно) называемый “заземляющий кабель”. Если вспомогательная дуга расположена близко (обычно менее 1/4 дюйма) от материала, то вспомогательная дуга передаст часть энергии материалу, и электрический ток будет течь через рабочий кабель обратно к положительной стороне Источник питания определяет протекающий электрический ток и дает команду схеме управления вспомогательной дугой отсоединить сопло от положительного контакта…. и в этот момент вся мощность передается от пути вспомогательной дуги (отрицательный электрод к положительному соплу) на переданный путь дуги (отрицательный электрод к положительному материалу или заготовке). Теперь источник питания увеличивает мощность от низкого тока вспомогательной дуги до высокого тока резки … процесс плазменной резки начался!

– Ранние плазмотроны всегда имели открытое сопло … другими словами, сопло выступало из передней части резака. С любым плазмотроном более 40 ампер при резке переносимой дугой (сопло электрически плавает)…. если сопло касается заготовки (подключено через рабочий кабель к плюсу) ….. ожидайте, что сопло изменит свой потенциал с “плавающего” на положительный (такой же, как у заготовки). Таким образом, перетаскивание любого открытого сопла плазменной горелки на материал заставляет сопло переключаться обратно на положительное, позволяя отрицательному потенциалу от электрода перескакивать от электрода к соплу (внутри горелки), а затем через медный корпус сопла вниз к положительному заготовка. Это явление известно как «двойная дуга».Ожидайте, что когда любой плазменный резак, работающий при 40 А или выше с открытым соплом, коснется пластины, возникнет двойная дуга. Это вызывает «расщепление тока» (часть энергии идет на режущую дугу, часть отщепляется и замыкается на материал), что снижает мощность резки. Двойная дуга к материалу также вызывает «прилипание», которое является следствием того, что медь пытается привариться к материалу … как правило, придавая плавному движению горелки шероховатость и создавая очень грубую кромку среза. Последний, но, пожалуй, худший эффект: насадка очень быстро изнашивается…. вы увидите некруглое, покрытое кратерами отверстие сопла уже через несколько минут резания с протягиванием … отверстие должно формировать дугу …. так что представьте, как будет выглядеть разрез с некруглым отверстием . (широкий диапазон углов, шероховатость кромок, меньшая скорость резки).

– Технология экранированных горелок. Щит – это еще один компонент, который крепится к передней части резака. Хотя оригинальные экранированные плазменные резаки были представлены Hypertherm в середине 1980-х годов … срок действия большей части запатентованной технологии истек (есть некоторые исключения!), И любой может использовать технологию защиты, чтобы устранить двойную дугу и обеспечить резку без заедания и удлинение сопла. жизнь.Экран прикрепляется к резаку с помощью непроводящих нитей, которые позволяют экрану электрически плавать, передняя часть экрана имеет отверстие и часто несколько выпускных отверстий, поскольку поток охлаждающего воздуха проходит между экраном и соплом. Щитки предназначены для ручной резки с правильной длиной дуги при перетаскивании непосредственно по поверхности заготовки, и есть механизированные или “зазорные” щиты, которые предназначены для удержания резака в правильном зазоре с помощью какой-то автоматической системы контроля высоты резака. для механизированной резки.

– В современных горелках используется много других вещей, которые улучшают контроль высоты, толщину прожига, плотность энергии дуги, а также позволяют использовать различные защитные газы для улучшения металлургии определенных материалов.

Итог: для некоторых горелок доступны открытые сопла, которые рекламируются как наконечники для «перетаскивания», часто у этих сопел есть зубчатая врезка на лицевой поверхности, позволяющая перетаскивать … вместо гладкой поверхности, наблюдаемой на других конструкциях сопел.Если сопло обнажено (как описано выше), независимо от формы на переднем конце … ожидайте двойного искрения, заедания и сокращения срока службы. Если вы можете получить экранированную технологию для вашего резака … это всегда лучший выбор для лобовой резки … лучшее качество, лучшая жизнь.

При токе менее 40 А вы можете перетаскивать резку с открытым соплом с большинством резаков с приемлемыми результатами … двойная дуга все еще возникает, но при достаточно низкой мощности, поэтому побочные эффекты не так заметны. Перетаскивание с помощью более высокого тока с открытым соплом приведет к плохим результатам!

Надеюсь, это поможет в понимании сопротивления и противостояния при плазменной резке!

———————————————— ————————————————– ——————-

Распространенные сбои при плазменной резке

1.Недостаточное проникновение

a. Слишком высокая скорость резания

b. Резак слишком сильно наклонен

c. Металл слишком толстый

d. Изношенные детали горелки

e. Слишком низкий ток резки

2. Гаснет основная дуга

a. Слишком низкая скорость резания

b. Слишком большой зазор резака от заготовки

c. Слишком большой ток резки

d. Рабочий кабель отключен

эл. Изношенные детали горелки

3. Чрезмерное образование окалины

a. Слишком низкая скорость резания

b. Слишком большой зазор резака от заготовки

c.Изношенные детали горелки

г. Неправильный ток резки

4. Короткий срок службы деталей горелки

a. Источник масла или влаги в воздухе

b. Превышение возможностей системы (слишком толстый материал)

c. Чрезмерное время вспомогательной дуги

d. Слишком низкий воздушный поток (неправильное давление)

e. Неправильно собранная горелка

f. Неправильные детали горелки для работы

г. Использованные неоригинальные детали

——————————————- ————————————————– ————————

Когда менять электрод

Я рекомендую менять электрод каждый раз, когда вы меняете наконечник / сопло.Это не всегда то, почему это работает, но это избавляет вас от неприятностей.

Не вдаваясь во все технические детали, я изложу это своими словами, так что это должно облегчить понимание. (Надеюсь, возможно)

Электрод – это та деталь, которая нагревается и поддерживает, так сказать, огонь. Нагревание контролируется гафнием, установленным в центре переднего конца электрода. Гафний имеет длину или глубину всего 1/8 дюйма, без него электрод просто расплавился бы, так как в основном это медь.

Есть несколько причин для замены электрода, даже если он неплохой. Это не мертвая точка обжига, это приведет к плохой резке и чрезмерному износу наконечника / сопла. Кроме того, плохой электрод может стать причиной пропуска зажигания или проблем с вспомогательной дугой.

ПРИМЕЧАНИЕ: ВЫ НЕ МОЖЕТЕ СОХРАНИТЬ ЭЛЕКТРОД ШЛИФОВАНИЕМ, ШЛИФОВКОЙ, ОПИЛКОЙ ИЛИ НАКАТИВАНИЕМ ПРОВОЛОКИ !!! ТАК ВЫБИРАЙТЕ ЭТО ИЗ СВОЕЙ ГОЛОВЫ !!!!

Время менять электрод наступает, когда углубление / ямка / отверстие на конце электрода становится глубиной примерно 1/16 дюйма.Если вы не замените электрод до того, как он потеряет центральный сердечник, это приведет к повреждению головки резака. Я видел их хуже, они прожгли прямо в головку факела. Это будет стоить вам стоимости новой головки резака из-за замены электрода в несколько долларов.

Я надеюсь, что это поможет вам с вашим плазменным резаком повысить производительность электродов и расходных материалов, а также сэкономить деньги.

Вот небольшой совет для всех, кто пользуется плазменным резаком с резаком с обратным ударом IPT / PT 40/60.У электрода есть собственный встроенный датчик на резьбовом конце, если ваш электрод / ямка / отверстие выглядит так, измените его.

———————————————- ————————————————– ———————

Давление воздуха плазменного резака, как его настроить, когда и зачем его менять.

Как я уже писал ранее в этой теме, я рекомендую 120 фунтов на квадратный дюйм с шлангом 3/8 дюйма для плазменной резки. Это связано с тем, что вам нужны давление и объем для эффективной настройки и работы вашего плазменного резака.

Способы настройки давления воздуха на плазменной резке могут отличаться от одного к другому, но это основная причина, по которой его нужно настраивать.

Большинство, но не все аппараты плазменной резки имеют регулируемый регулятор и манометр. Включите плазменный резак, если он имеет установленный переключатель или установленную настройку, это позволит воздуху начать выходить из резака. На некоторых аппаратах плазменной резки вам нужно нажать на спусковой крючок, чтобы заставить его протечь. С потоком воздуха установите регулятор на рекомендованное в руководстве давление, если он имеет перечисленные настройки (в большинстве руководств указан диапазон, скажем, от 60 до 80 фунтов на квадратный дюйм), поэтому установите его примерно на 75 фунтов на квадратный дюйм, эта настройка даст выходную скорость 20000 кадров в секунду. наконечник / сопло для ионизации воздуха (чтобы он воспламенился).Установите переключатель обратно в положение обрезки, посмотрите на датчик, который может показывать от 80 до 95 фунтов на квадратный дюйм или более. Примечание: БОЛЕЕ ДАВЛЕНИЯ ВОЗДУХА, указанное в руководстве, не улучшит резку …

Это связано с увеличением давления в шланге. Вот почему вы получите быстрый выброс воздуха, когда вы нажмете на спусковой крючок, пока давление не выровняется, и вы будете продолжать изучать настройку 75psi, необходимую для резки.

Почему 75 фунтов на квадратный дюйм? Я обнаружил, что большинство плазменных резаков в диапазоне от 40 до 60 ампер лучше всего работают с этой настройкой для резки низкоуглеродистой стали толщиной до 1/2 дюйма.