Электроэрозионная обработка металлов видео: Электроэрозионная обработка – Фаска – Мы знаем о металле всё

alexxlab | 01.04.2023 | 0 | Разное

Электроэрозионная обработка – Фаска – Мы знаем о металле всё

Металлообрабатывающее предприятие “Фаска”

УЗЛЫ И АГРЕГАТЫ ДЛЯ ВАШЕГО ПРОИЗВОДСТВА

МП «Фаска» осуществляет электроэрозионную обработку металлов на современных электроэрозионных станках. Электроэрозионная обработка металла – один из важных способов металлообработки, позволяющий решать сложные и нестандартные задачи. Сегодня без электроэрозионной обработки не обходится ни одно производство, где необходимы сложные поверхности и формы, а также высокие требования по допускам на обработку.

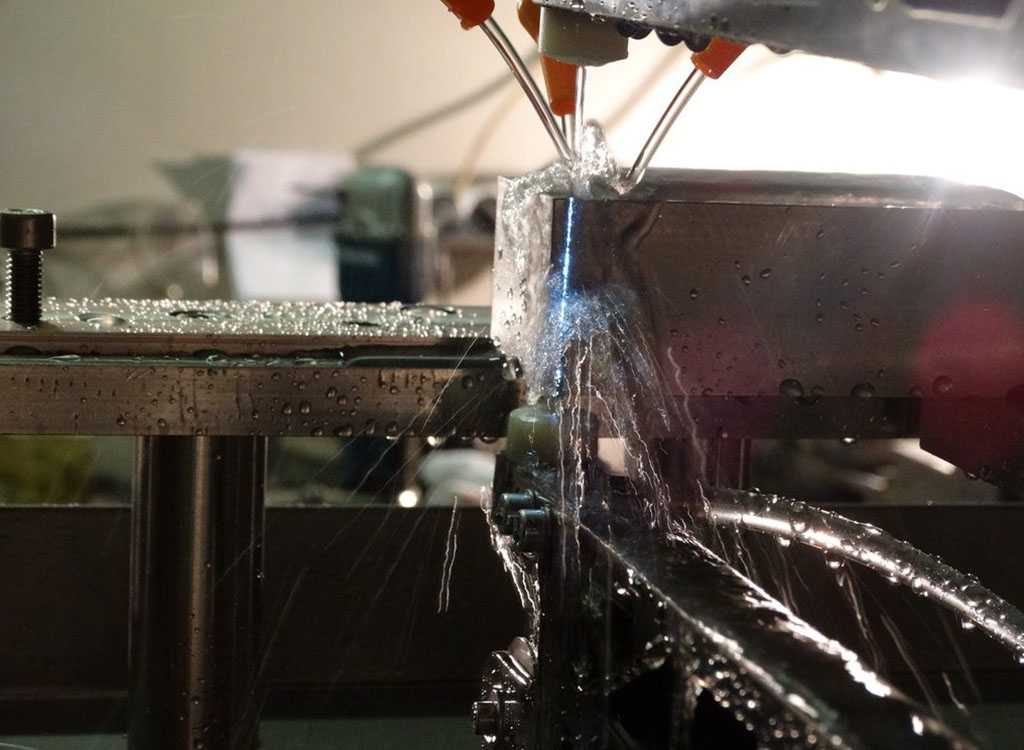

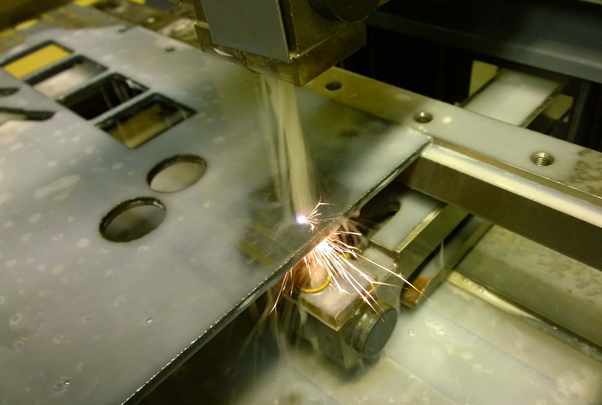

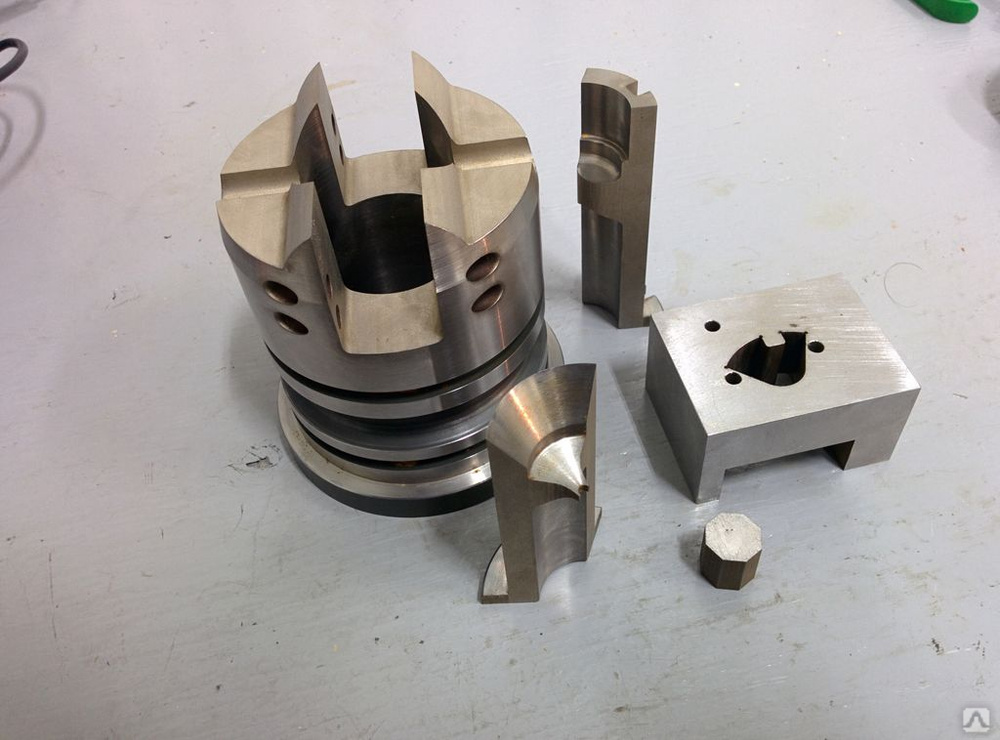

Галерея наших работ по электроэрозионной обработке:

Электроэрозионный (или электроискровой) метод обработки металлов зародился еще в 40-50-х годах прошлого столетия. Его открытию мы обязаны советский ученым, супругам Лазаренко. С тех пор этот революционный метод стал привычным и распространенным и в заводской среде, и сфере производства промышленного оборудования.

По своей сути электроэрозионная обработка представляет собой снятие слоёв металла с заготовки путём его плавления и испарения. Токопроводящая способность металлов и делает их пригодными к обработке посредством электроэрозии.

Токопроводящая способность металлов и делает их пригодными к обработке посредством электроэрозии.

При помощи электроэрозионной обработки можно выполнять резку, объемное копирование изделий, маркировку, шлифование и доводку, прошивание, упрочнение, обработку конических и зубчатых поверхностей, внутренних полостей металлических деталей.

Электроэрозионная резка

Принцип действия электроэрозионной резки металла заключается в следующем: в диэлектрическую среду помещают заготовку из токопроводящего материала и электрод. Электрод размещают на определенном расстоянии от заготовки, которое называется электроискровым зазором. Обрабатываемый металл плавится и испаряется под действием возникающих в межэлектродном зазоре электрических импульсов.

При подаче на электрод электрического импульса с определенными характеристиками, между электродом и заготовкой образуются электрические разряды («искры»), которые выжигают материал на заготовке по форме используемого электрода.

Электроэрозионная резка применяется при обработке твёрдых металлов и сплавов, глубоких цилиндрических поверхностей, высокоточной обработке деталей: например, со сверхмалым радиусом закругления по кромке.

Основными двумя видами электроэрозионной обработки

- копировально-прошивной

- проволочно-вырезной

Отличия этих двух способов электроэрозионной резки заключаются в том, что у копировально-прошивного метода электрод может быть произвольной формы, а у проволочно-вырезного в качестве электрода выступает молибденовая или латунная проволока.

ПРЕИМУЩЕСТВА НАШЕЙ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ:

- Современные станки

- Опытные специалисты

- Низкая энергозатратность и себестоимость изделий

- Экологичность и безопасность обработки

- Долговечность и надёжность

Услуги электроэрозионной резки

Металлообрабатывающее предприятие «Фаска» предоставляет услуги по электроэрозионной резке на проволочно-вырезных станках с молибденовой проволокой.

Возьмемся за изготовление следующих деталей: прямозубые шестерни, внутренние сквозные шпоночные пазы длинной до 500мм, звёздочки, внутренние шлицы, муфты, т-пазы, пуансоны, матрицы, фильеры, зубчатые шкивы, фрезы, ножи для шредеров и т. д.

д.

Электроэрозионная резка Новосибирск

Мы осуществляем электроэрозионную обработку металла на базе нашего металлообрабатывающего цеха в Новосибирске. При этом наши заказчики находятся в других городах России.

Выгодные цены на наши услуги в большинстве случаев оправдывают стоимость доставки, которая тоже может быть невысокой, т.к. мы имеем прямые договора к крупнейшими транспортными компаниями.

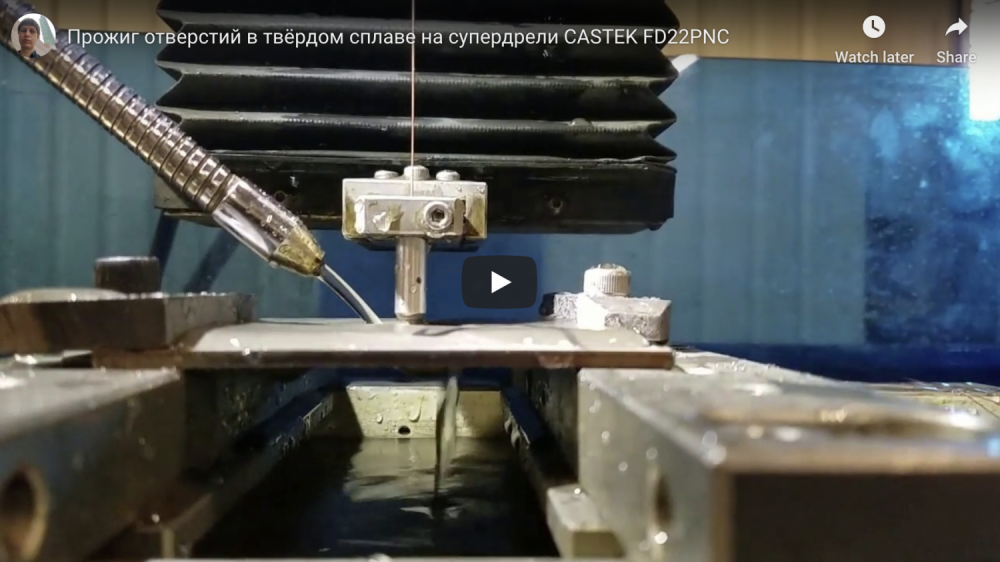

Видео электроэрозионная обработка:

Проволочно-вырезные работы

Проволочно-вырезная обработка металла выполняется в МП «Фаска» специалистами с большим опытом работы. Проволочно-вырезные станки – самое распространённое электроэрозионное оборудование. В проволочно-вырезных станках функцию электрод-инструмента выполняет натянутая проволока.

Принцип работы станка таков.

На металлическую заготовку и на проволоку подаётся импульсное напряжение с генератора технологического тока. При этом проволока получает отрицательный разряд, для того чтобы эрозия в основном воздействовала не на проволоку, а на заготовку. Там, где в межэлектродном зазоре напряжённость поля выше критического уровня, образуется плазменный канал.

Электрические разряды пробивают в материале микроскопические выемки. В место обработки подаётся охлаждающая жидкость, которая удаляет оттуда продукты электрической эрозии. Вода также охлаждает сильно накаляющуюся проволоку.

Высокочастотные электрические импульсы позволяют достичь равномерности и непрерывности электроэрозионной обработки. Увеличивая для этой же цели межэлектродный зазор, оператор станка перемещает электроды друг относительно друга, меняет наклон области обработки. Таким способом электроэрозионной резки можно обрабатывать детали очень высокой твёрдости с высокой степенью точности.

Проволочная резка металла может производиться с высокой скоростью, насколько это позволяют электропроводность и теплопроводность материала, температура его плавления. Для ускорения процесса проволочной резки необходима постоянная промывка межэлектродного зазора.

Электроэрозионная обработка металлов – преимущества технологии

Металл можно обрабатывать разными способами – шлифовкой, ковкой, токарными операциями. Наиболее точные и высококачественные изделия помогает получить электроэрозионная обработка.

Содержание

- Основные этапы работы

- Необходимое оборудование

- Преимущества метода

- Технологический процесс

- Выводы

Основные этапы работы

Электроэрозионная обработка металлов требует для работы нескольких компонентов:

- источник электричества;

- реостат;

- резервуар для диэлектрической жидкости;

- конденсатор;

- электрод.

С помощью пропускания тока через электроды выполняется термическая обработка поверхностей. В результате чего происходит разрушение кристаллической решётки поверхностного слоя металлических деталей. При уменьшении расстояния до критического между электродом и обрабатываемым металлом появляется разряд. Чтобы увеличить его силу электроды погружают в рабочую среду – диэлектрическую жидкость. Для этой цели наиболее подходят минеральные масла или керосин.

В результате чего происходит разрушение кристаллической решётки поверхностного слоя металлических деталей. При уменьшении расстояния до критического между электродом и обрабатываемым металлом появляется разряд. Чтобы увеличить его силу электроды погружают в рабочую среду – диэлектрическую жидкость. Для этой цели наиболее подходят минеральные масла или керосин.

На конденсатор подаётся напряжение до достижения требуемого потенциала. После этого электрический ток, подающийся на электрод, нагревает рабочую жидкость до закипания. В результате кипения создаётся газовый пузырь, в котором образуется поток ионов и электронов. Температура рабочей среды повышается до 12 тыс. °C, что позволяет расплавить металл. Таким образом, на поверхности металлических деталей образуется выемка.

Из-за огромной температуры часть ионов выпаривается, и поверхность элемента приобретает другие свойства. Вследствие такой обработки металлов деталь покрывает легированный слой и часть элементов рабочего электрода.

Необходимое оборудование

Электроэрозионный способ спецобработки применяется ко всем сплавам металлов за счёт их электропроводимости. Под действием электрического разряда выполняется множество видов работ:

- электроэрозионная резка;

- сверление;

- шлифование;

- гравировка;

- легирование;

- создание шаблонных деталей с высокой точностью;

- восстановление формы;

- добавление поверхностного слоя.

В современном оборудовании применяются кратковременные импульсы и длительные. Для питания необходим только постоянный ток. Напряжение и сила тока регулируется в зависимости от характеристики металла. В промышленности распространены в основном два типа устройства:

- электроэрозионный проволочный станок;

- электроэрозионный прошивной станок.

Проволочный, он же вырезной, станок применяют для обработки металлических деталей с большой толщиной. Прошивные станки необходимы для создания множества элементов с идентичными параметрами.

Проволочно-вырезной станок

Схема проволочно-вырезного станка

Промышленный проволочно-вырезной станок обрабатывает заготовки с помощью электропроводящей проволоки без её непосредственного контакта с обрабатываемой поверхностью. Проволока изготавливается из тугоплавких металлов – вольфрама или молибдена, диаметром 0,01–0,02 см.

Обрабатываемый элемент выступает в качестве анода, а проволока – катода. Катанка перемещается одновременно к заготовке и вертикально. В процессе передвижения катода создаётся электрический разряд, который разрезает металл по необходимому контуру. И проволочный станок выполняет функцию фрезы. Но механическая обработка не позволяет подготовить заготовку с высоким качеством поверхности.

Точность металлообработки составляет от 12 до 110 мкм.

Виды работ, выполняемых на данном оборудовании:

- создание сверхмалых углов;

- изготовление радиусных вырезов с микроразмерами;

- выполнение точных параллельных резов;

- формирование высокоточных кромок.

Электроэрозионный прошивной станок

Электроэрозионный прошивной станок воздействует на заготовку электродом из тонкой проволоки контактным способом. Поперечное сечение электрода определяет форму выреза в детали. Прошивные станки используются для обработки нескольких видов сплавов:

Электроэрозионный прошивной станок

- высокопрочные сплавы для изготовления инструментов;

- титан;

- закалённая сталь;

- нержавеющая сталь.

На прошивных станках возможна обработка любых электропроводящих поверхностей для выполнения высокоточных отверстий, выемок очень маленьких диаметров с большой глубиной, углублений со сложной формой.

Контактная обработка металлов помогает создавать высокоточные оттиски, пресс-формы и детали малых размеров. Для этой цели электрод выполняют как малогабаритную копию изделия необходимой формы из графита или меди.

Преимущества метода

Данный способ воздействия на металл обладает своими преимуществами:

Примеры обработки на электроэрозионных станках

- Высокое качество обработанного металла.

- Электроэрозионный метод позволяет добиться максимальной точности размеров деталей – до 12 мкм, что не обеспечит механическая обработка.

- Отсутствие финишной обработки. Даже пескоструйная очистка не создаст такое разнообразие текстур.

- Электроэрозионное воздействие исключает деформации мелких заготовок.

- Универсальность в применении к любым сплавам металлов, независимо от их характеристик.

- Разнообразие форм получаемых резов, отверстий и выемок.

- Низкий уровень шума при работе электроэрозионных станков.

- Абсолютная автоматизация процесса, что уменьшает количество брака и позволяет изготавливать множество идентичных деталей.

Технологический процесс

Технология электроэрозионной обработки металлов выполняется разными методами.

Комбинированный способ. Характеризуется объединением нескольких методов обработки – электроэрозионный с механическим. Такое объединение позволяет уменьшить влияние недостатков обработки и повысить эффективность.

Схема электроэрозионной обработки металлов

Электроэрозионно-химическое шлифование. Суть метода состоит в сочетании способа подачи электричества и электролита. Что позволяет изменять формы детали и улучшать качества поверхности.

Абразивная обработка с воздействием электрического разряда. Данный метод позволяет менять степень шероховатости металла. От пескоструйной очистки отличается более точными результатами.

Анодно-механический способ обработки металла. Операция выполняется в жидкости. Образованная в результате плёнка на детали счищается механически.

Упрочнение. Метод позволяет создать более прочную поверхность металла.

Объёмное копирование. Электрод выполняется в форме уменьшенной копии требуемой конфигурации.

Прошивание – метод создания отверстий установленной конфигурации.

Маркировка, изготовленная электроэрозионным способом более долговечна и легко выполнима.

Электроэрозионная резка. Электрод бесконтактным способом прожигает металл. Контуры детали отличаются высоким качеством.

Шлифование предназначено для производства матриц вырубных штампов из твердосплавных металлов, магнитов. Метод позволяет снимать большой слой металла без деформации заготовок, исключается вероятность замыкания при изготовлении электромагнитов.

Электроэрозионная резка металла

Выводы

Наиболее распространены электроимпульсный и электроискровой методы. Для черновой металлообработки больше подходит электроимпульсный способ. От рабочего инструмента с отрицательным зарядом идёт электрический разряд, который направляет поток частиц в заготовку. Температура импульсов достигает 5 тыс. °C, что помогает повысить производительность.

Температура импульсов достигает 5 тыс. °C, что помогает повысить производительность.

Электроискровой метод чаще используется для деталей малых размеров и более точной спецобработки. Сквозь жидкую среду с диэлектрическими свойствами происходит пробой искрами. По этой схеме обрабатываемая деталь является анодом с положительным зарядом, притягивающим поток ионов. Ионы заготовки действуют на рабочий электрод. Импульсное напряжение действует не более 10 сек., чтобы электрод меньше разрушался.

Видео: Электроэрозионная прошивка отверстия

Электроэрозионная обработка металлических деталей.

| Стоковое видео

| Стоковое видео Сэкономьте до 20% на первом заказе •

Apply HELLO20

Похожие категории

- электроника,

- двигатель,

- бизнес,

- фон,

- человек,

- электро,

- дизайн,

- цвет,

- промышленность,

- отражение,

- пластик,

- образец,

- синий,

- свет,

- технология

«Электроэрозионный станок своими руками

«Электроэрозионный станок своими руками» Главная   Назад  Эта страница переведена с оригинала с помощью переводчика Google.

Автор: Электрон18

www.softelectro.ru

2009

электрон[email protected]

Авторское предисловие.

Данная статья написана исключительно для описания электроэрозионного метода обработки металлов.

Описание конструкции в целом или какой-либо ее части не может быть инструментом создания электроэрозионной машины.

Электрическая схема устройства и машины нарушает все правила электротехники и представляет реальную угрозу для вашей жизни, электроснабжения и оборудования.

Автор не несет никакой ответственности за ущерб, причиненный вашему здоровью и имуществу, если вы попытаетесь реализовать описанную здесь конструкцию.

Любая часть этой статьи не может быть распечатана или передана кому-либо еще без этого предупреждения.

Автор изготовил эту машину под конкретную задачу в условиях ограниченности времени и деталей.

После решения этой проблемы машину разобрали, так как она абсолютно не безопасна.

1 Введение.

Написать эту машину заставила меня проблема со снятием битого битого высокого картера заднего моста моей машины. Откручивая крышку редуктора заднего моста, я сорвал головку болта М8. За неимением выбрасывателя пытались использовать карбон в виде битой звезды, которым забито отверстие, просверленное в остатке затвора. При попытке открутить остатки болта немного отломились. Сверла твердосплавные сверла чип не удалось. Пришлось думать как это сделать не снимая мост

2 Электроэрозионная машина.

Принцип электроэрозионной обработки металлов основан на испарении металла искровым разрядом. Если вы видели замыкание конденсатора на металлическую пластину, помните, что на месте разряда остались колодцы. Металл в этом месте испаряется высокотемпературным искровым разрядом. Электроэрозионные станки более 50 лет используются в промышленности для обработки высокопрочных сплавов.

3 Искровой генератор.

Основная машина – искровой генератор, а точнее конденсатор (накопитель энергии). Нам нужно накапливать электрическую энергию в течение длительного периода времени, а затем выбрасывать всю накопленную энергию за очень короткий промежуток времени.

По такому же принципу работают лазеры, чем меньше время будет выделять энергию, тем выше плотность тока в искровом канале, а значит – будет выше температура.

Нам нужно накапливать электрическую энергию в течение длительного периода времени, а затем выбрасывать всю накопленную энергию за очень короткий промежуток времени.

По такому же принципу работают лазеры, чем меньше время будет выделять энергию, тем выше плотность тока в искровом канале, а значит – будет выше температура.

Рис.1. Принципиальная схема искрового генератора.

Рабочий искровой генератор:

Диодным мостом выпрямляет 220 вольт.

Лампа h2 служит для ограничения короткого замыкания и защиты диода моста.

Вместо этого лампа может использовать другую нагрузку. Чем больше нагрузка (Вт), тем быстрее заряжается конденсатор. Но помните, что ток не должен превышать пропускную способность диодного моста и соединительных проводов.

После того, как конденсаторы зарядятся, лампочка h2 погаснет, и можно будет подносить электрод к заготовке.

В момент касания электрода на детали проскакивает искра, в результате чего конденсаторы разряжаются и загорается лампа h2. После размыкания электрода конденсаторы снова будут заряжаться.

Время заряда конденсаторов в этой схеме 0,5..1,0 сек.

Постоянный ток в цепи с замкнутым электродом составляет примерно 0,45 А, но в момент разряда он достигает нескольких тысяч ампер.

Поэтому провода от конденсаторов к электродам должны быть толстыми (6..10 мм2) и обязательно медными.

Детализируя каждый второй электрод, вы получите искровой генератор с частотой генерации в 1 Гц.

После размыкания электрода конденсаторы снова будут заряжаться.

Время заряда конденсаторов в этой схеме 0,5..1,0 сек.

Постоянный ток в цепи с замкнутым электродом составляет примерно 0,45 А, но в момент разряда он достигает нескольких тысяч ампер.

Поэтому провода от конденсаторов к электродам должны быть толстыми (6..10 мм2) и обязательно медными.

Детализируя каждый второй электрод, вы получите искровой генератор с частотой генерации в 1 Гц.

4 Особенности искрового генератора.

Заготовка должна быть электропроводной, т.е. она должна быть металлом или сплавом металлов.

Прочность сплавов не имеет значения.

Электрод должен быть медным или латунным.

Отверстие, полученное в деталях, будет повторять форму электрода.

Если электрод треугольный, то и отверстие в детали будет треугольным.

При работе электрод укорачивается за счет испарения примерно с той же скоростью, с которой углубляется отверстие.

Норма углубления по этой схеме составляет около 0,025 мм за один удар. То есть на 40 ударов глубина отверстия будет около 1 мм (для диаметра отверстия 2..3 мм).

С увеличением скорости углубления диаметр отверстия будет уменьшаться.

После каждого удара дырка будет покрываться изнутри оксидами металлов, и постепенно искра начинает падать, пока не кончится.

Поэтому второй частью машины должна быть система удаления окислов.

Для этого нужно залить в лунку керосин или масло.

Удаление окислов происходит за счет взрыва капли масла в искровой дуге.

Масло испаряется из-за высокой температуры и вступает в реакцию с кислородом, находящимся в воздухе, в результате чего в отверстии происходит щелчок (взрыв), который выбрасывает окись металла на поверхность.

Я использовал спрей с силиконовой смазкой.

Достаточно после каждого третьего щелчка брызгать в отверстие силиконовой смазки и искра не пропадет.

Только будьте осторожны, если вы нальете много силикона, он может загореться.

Подача электрода обязательно должна фиксировать направитель так, чтобы он все время бил в одном месте и двигался параллельно оси отверстия.

То есть на 40 ударов глубина отверстия будет около 1 мм (для диаметра отверстия 2..3 мм).

С увеличением скорости углубления диаметр отверстия будет уменьшаться.

После каждого удара дырка будет покрываться изнутри оксидами металлов, и постепенно искра начинает падать, пока не кончится.

Поэтому второй частью машины должна быть система удаления окислов.

Для этого нужно залить в лунку керосин или масло.

Удаление окислов происходит за счет взрыва капли масла в искровой дуге.

Масло испаряется из-за высокой температуры и вступает в реакцию с кислородом, находящимся в воздухе, в результате чего в отверстии происходит щелчок (взрыв), который выбрасывает окись металла на поверхность.

Я использовал спрей с силиконовой смазкой.

Достаточно после каждого третьего щелчка брызгать в отверстие силиконовой смазки и искра не пропадет.

Только будьте осторожны, если вы нальете много силикона, он может загореться.

Подача электрода обязательно должна фиксировать направитель так, чтобы он все время бил в одном месте и двигался параллельно оси отверстия.

5 Внедрение машины.

Детали для искрового генератора не дефицитны, их можно купить в специализированных магазинах или взять на ближайшей свалке.

Конденсаторы вы найдете выброшенными в любом телевизоре или мониторе, или блоке питания от компьютера.

Там же найти и диодный мост.

Напряжение, указанное на конденсаторе, должно быть не менее 320 В.

Емкость может быть любой, сумма всех конденсаторов должна быть не менее 1000 мкФ (все конденсаторы соединены параллельно).

Чем больше мощность, тем сильнее будет удар.

Все это необходимо собрать в прочном теплоизоляционном корпусе.

Как я уже говорил для монтажа нужно использовать толстый медный провод (6..10мм2), который должен идти от конденсаторов к электродам.

Провода от конденсаторов к диодному мосту и лампе могут быть 0,5 мм2.

Лампу установить в фарфоровый цоколь и надежно закрепить на подставке, лампа упала и разбилась, желательно сюда же установить автоматический выключатель на 2..6 А. Его можно использовать включив схему. Для электродов приходится делать надежные зажимы.

Для минусового провода большие крокодиловые или винтовые клеммы.

На плюсовом проводе следует сделать время для медного электрода и штатив с направляющей для электрода.

Для электродов приходится делать надежные зажимы.

Для минусового провода большие крокодиловые или винтовые клеммы.

На плюсовом проводе следует сделать время для медного электрода и штатив с направляющей для электрода.

Рис.2 Устройство машины

- Описание:

- Электрод;

- Электрод с винтовым зажимом;

- Винт, зажимающий плюсовой провод;

- Направляющая втулка;

- Тефлоновый корпус;

- Отверстие для подачи масла;

- Штатив;

Строение 6 Механически обработанный тефлон.

В качестве направляющей втулки 4 для электрода используется заземляющий штырь 3-фазной евророзетки.

Его просверлили по оси для установки в него электрода и сделали два винтовых отверстия для крепления электрода и проволоки.

По мере испарения электрода его наклоняли вперед, ослабляя винт 2.

Вся конструкция установлена на надежном штативе, который позволяет менять высоту.

В отверстие 6 вставлена трубка с маслом. Направляющая втулка 4 служит шприцем для масла вдоль электрода.

Направляющая втулка 4 служит шприцем для масла вдоль электрода.

Рис.3 Фотомашина

Для привода электрода использовалась отечественная катушка стартера 220, стержень которой имеет ход 10 мм (он определяет максимальную глубину отверстий). Обмотка стартера подключена параллельно лампе h2, поэтому пока конденсаторы заряжены (лампа горит) стержень стартера втянут. После заряда конденсатора лампа гаснет, так как ток в системе перестает течь и запас освобождается. Освобождение его относится к стоковым деталям, происходит искровой разряд, загорается лампа и шток h2 снова втягивается. Цикл повторяется снова с частотой около 1 Гц. Если вам нужно увеличить частоту, вам нужно будет увеличить мощность лампы h2. Для подробностей о фотографиях использованы файлы.

Рис.4 Фотографии сверления скважины станком.

6 Безопасность на работе.

- При работе со станком следует учитывать:

- Во-первых, из-за отсутствия необходимого трансформатора схема искрового генератора была выполнена без гальванической развязки от промышленной сети 220 В.

Если изделие будет, каким-либо образом заземлено, это приведет к короткому замыканию сети.

Если изделие будет, каким-либо образом заземлено, это приведет к короткому замыканию сети. - Во-вторых, из-за отсутствия необходимого трансформатора используется опасное для жизни человека напряжение. Удар искровым разрядом в 1000 мкФ 220В смертелен.

- В-третьих, детали нельзя подключать к электронным устройствам даже через тело. Например, если полностью не снимать электронные компоненты автомобиля и не отключать аккумулятор, то можно легко вывести их из строя.

- В-четвертых, керосин или масло, подаваемые в скважину, легко воспламеняются, вызывая пожар.

Поэтому повторять этот дизайн настоятельно не рекомендую.

- Хотя бы то, что по идее должно измениться:

- Разделительный трансформатор Send 220 В/12 В P = 200 ВА

- Лампа h2 12В 120Вт

- Увеличение емкости аккумулятора до 20 000 мкФ (исполнительные конденсаторы до 35В)

А разрабатывать и изготавливать дизайн должен Специалист, аттестованный на такие работы.

Если изделие будет, каким-либо образом заземлено, это приведет к короткому замыканию сети.

Если изделие будет, каким-либо образом заземлено, это приведет к короткому замыканию сети.