Электроэрозионный станок принцип работы: Принцип действия электроэрозионной обработки

alexxlab | 20.11.2022 | 0 | Разное

область применения и принцип работы

Если раньше электроэрозионный станок был редкостью, то сегодня таким оборудованием уже никого не удивить. Под электроэрозией понимают разрушение межатомных сил взаимодействия в металлах под воздействием электрического заряда. Своим появлением электроэрозионный станок обязан разработкам советских ученых Б. Р. Лазаренко и Н. И. Лазаренко. Такое оборудование является универсальным. Оно позволяет обрабатывать и придавать форму любым маркам металлов и сплавов. Причем твердость обрабатываемого материала не имеет никакого значения. Возможность обрабатывать любые материалы является одним из основных преимуществ электроэрозионной обработки перед традиционной обработкой резанием.

Принцип работы электроэрозионного станка

При ознакомлении с принципом работы подобного оборудования у многих возникает ассоциация с электродуговой сваркой. И это вполне логично. Ведь для протекания эрозионных процессов необходимо получить электрический разряд. С этой целью между электродами создается разница потенциалов. Одним из электродов при этом служит обрабатываемое изделие, а вторым – электрод станка.

Одним из электродов при этом служит обрабатываемое изделие, а вторым – электрод станка.

Когда электрод приближается к заготовке на критическое расстояние, то происходит так называемый пробой. Иными словами, электроны совершают работу выхода и устремляются по воздуху к катоду (обрабатываемой заготовке).

Электроны, соударяясь с поверхностью обрабатываемого изделия, в считаные доли секунды разогревают его до невероятно больших температур (10 000 и более градусов по Цельсию). Температура плавления даже самых тугоплавких материалов в разы меньше. Таким образом, слой металла моментально испаряется, образуются углубления по форме рабочего инструмента электроэрозионного станка.

Зачем нужен электролит?

Для усиления эффекта анод и катод помещаются в диэлектрический раствор. В качестве такового может быть использован керосин. Однако он может в любой момент воспламениться. Поэтому предпочтение следует отдавать специальным минеральным маслам. Масло тоже может гореть, однако температуры вспышки значительно выше, чем у керосина. Кроме того, керосин источает вредные для производственного персонала пары.

Кроме того, керосин источает вредные для производственного персонала пары.

Диэлектрическая жидкость сильно нагревается и образует так называемую паровую рубашку (мелкие воздушные пузырьки). Именно по воздуху, заключенному в диэлектрическую жидкость, и протекает ток (направленное движение электронов). Это позволяет концентрировать поток электронов и усиливать полезный эффект.

Влияние обработки на прочностные характеристики обработанной поверхности

После обработки химический состав и концентрация различных элементов в приповерхностном слое заготовки несколько изменяются. Например, может повыситься концентрация углерода. Кроме того, поверхностный слой может легироваться элементами, которые содержались в расплавленном электроде. Подбором электродов можно осуществлять легирование поверхности такими элементами, как алюминий, цинк, хром, никель, вольфрам и другие. В зависимости от условий последующей эксплуатации детали, это может играть как положительную, так и отрицательную роль.

Достоинства электроэрозионной технологии и оборудования

Одним из основных достоинств данной технологии является очень высокая точность обработки изделий. Это обусловило широкое применение электроэрозионной технологии в таких отраслях, как военная промышленность, точное машиностроение, а также в производстве медицинских изделий ответственного назначения.

Дефицит производственных площадей – одна из главных проблем современных машиностроительных компаний. Электроэрозионные станки, как правило, довольно компактны и позволяют частично разрешить эту проблему. Таким образом, компактность оборудования также является неоспоримым преимуществом станков данного типа.

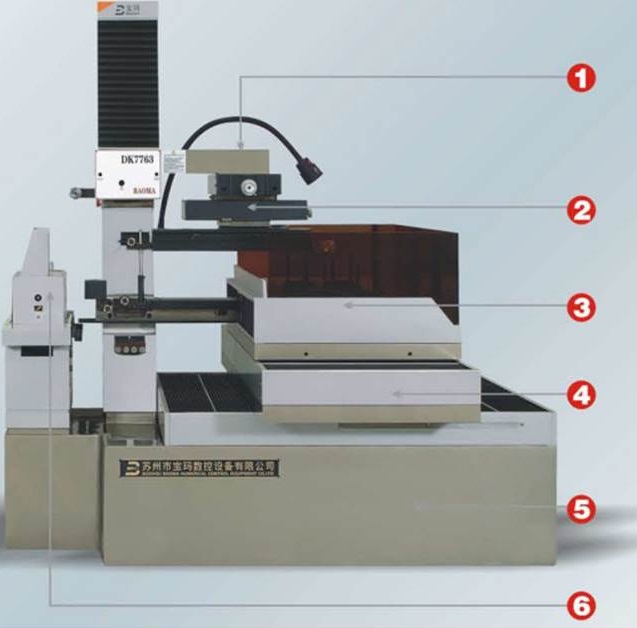

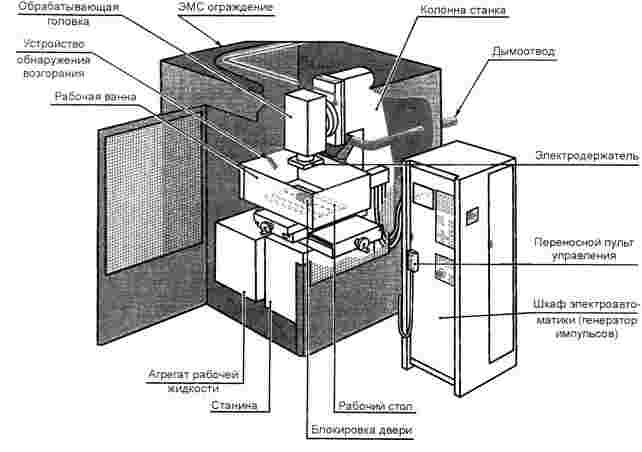

Устройство электроэрозионного станка

Существует множество типов станков. Однако вышеописанные принципы работы справедливы абсолютно для каждого из них, будь то электроэрозионный прошивной станок или станок для электроискровой обработки.

Может показаться, что данное технологическое оборудование является невероятно сложным и дорогостоящим. Дорогостоящим, возможно. Особенно если станок произведет именитым брендом. Однако сам принцип работы оборудования довольно прост. В Сети появилось множество видеороликов, в которых умельцы воспроизводят эти процессы. Причем они собирают электроэрозионные станки своими руками в условиях домашних любительских мастерских.

Дорогостоящим, возможно. Особенно если станок произведет именитым брендом. Однако сам принцип работы оборудования довольно прост. В Сети появилось множество видеороликов, в которых умельцы воспроизводят эти процессы. Причем они собирают электроэрозионные станки своими руками в условиях домашних любительских мастерских.

Сам станок, как и любой другой станок для обработки металлов и других материалов, включает станину (основание), ванну для электролита, шпиндельную головку, пульт управления для оператора (это может быть и полноценная система числового программного управления), различную автоматику. Это основные компоненты. Отдельные станки могут дополнительно оснащаться системой фильтрации электролита и другими устройствами.

процесс обработки металла, типы станков, самодельное оборудование

Высокоточная обработка металлических предметов производится с применением нетрадиционных технологий и методик. К таковым можно отнести шлифовку, резку, а также закрепление посредством электроэрозионного влияния. Электроэрозионные станки появились довольно давно, однако, широкую популярность они получили лишь за последние 10−20 лет.

Электроэрозионные станки появились довольно давно, однако, широкую популярность они получили лишь за последние 10−20 лет.

- Электроэрозионная обработка

- Резка металла

- Типы станков

- Проволочно-вырезные

- Прошивные

- Самодельное оборудование

Электроэрозионная обработка

Самое первое промышленное оборудование данного класса было разработано специалистами фирмы «CHARMILLES TECH» еще в середине минувшего столетия, а станок, оснащенный ЧПУ, увидел свет в конце 60-ых годов. В сравнении с общеизвестными методиками обработки металлических сплавов — шлифовкой, литьем, ковкой, электроискровую технологию можно назвать самой современной и инновационной.

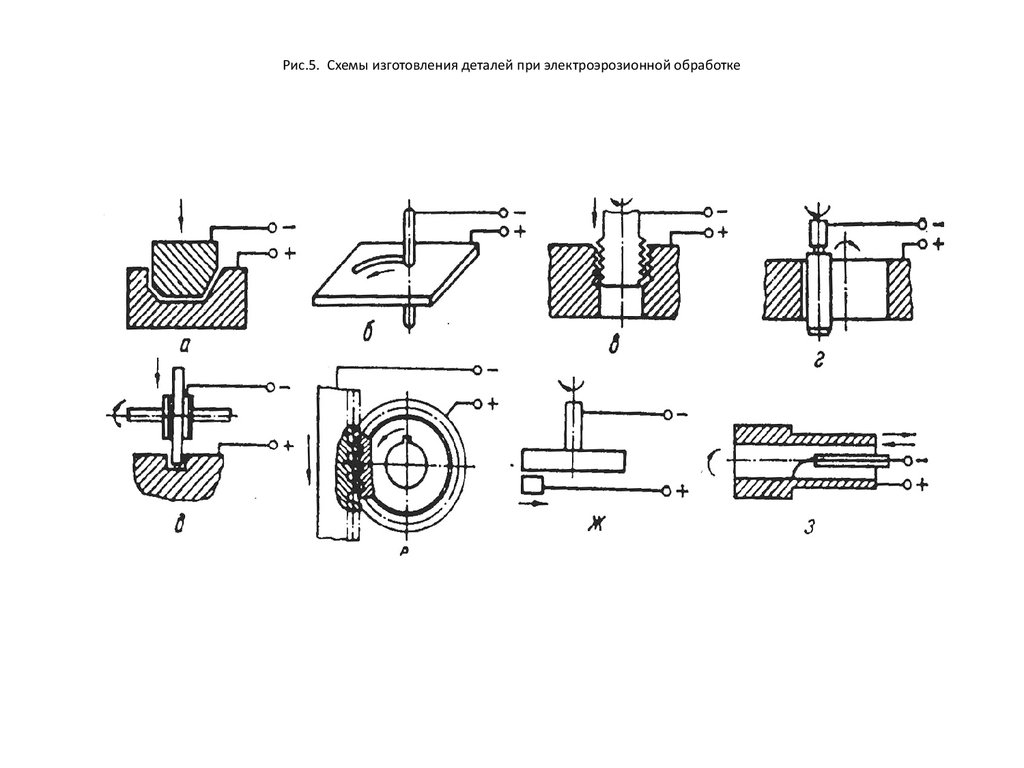

Металлы — электропроводящие материалы, поэтому обрабатывающая процедура с использованием электротока подходит для любых сплавов. С помощью электроэрозионного станка может осуществлять очень обширный перечень мероприятий: начиная от банального сверления или резания и заканчивая:

- Точечной шлифовкой;

- Восстановлением свойств поверхности;

- Повышением прочности;

- Имитацией;

- Напылением;

- Созданием гравировки.

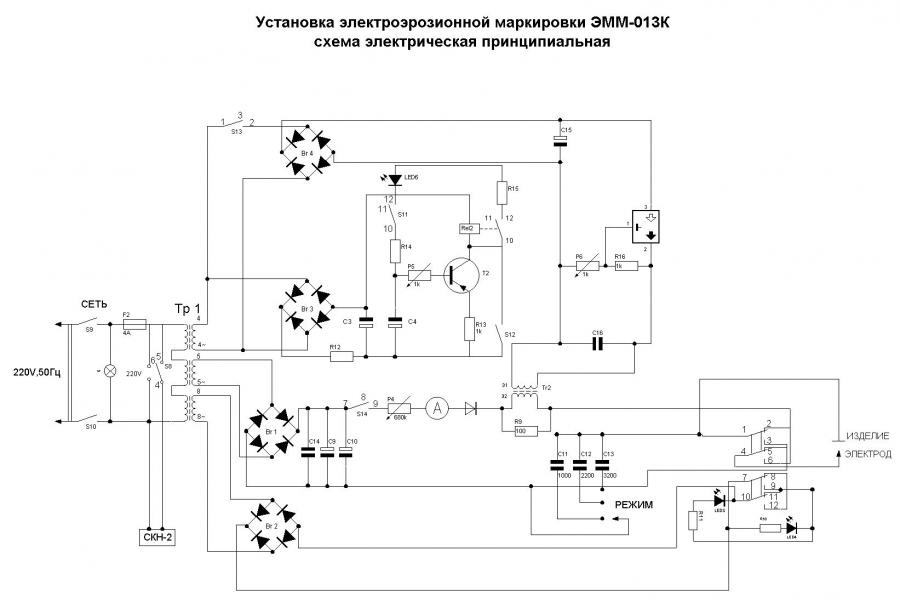

Оборудование для электроэрозионной обработки основывается на особом принципе электродуги, приводящей к утрате вещества анодом и катодом. Непродолжительный электроимпульс способствует удалению вещества с анода, если же импульс будет более продолжительным, то вещество удаляется с катода. Электроэрозионный станок выдает обе разновидности электроимпульса. А обрабатываемые элементы и рабочие средства подключаются к отрицательному или же положительному полюсу.

В станках данного типа применяется исключительно постоянный электроток. Показатели силы и напряжения тока находятся в прямой зависимости от характеристик металлического сплава, который подвергается обработке. Периодичность появления электроимпульсов зависит от отдаления/сближения обрабатываемой поверхности и электрода.

Обработка посредством электроимпульсной технологии, направленная на сверление или резание, осуществляется в особой жидкости — диэлектрике. В большинстве случаев при этом применяют керосин, масло или чистую воду. Манипуляции, связанные с укреплением, напылением и наращиванием поверхности, производятся в вакууме или в воздушной среде.

Манипуляции, связанные с укреплением, напылением и наращиванием поверхности, производятся в вакууме или в воздушной среде.

Резка металла

Такая обработка применяется при создании деталей со сложными контурами, в ювелирном искусстве и для создания элементов из очень твердых металлов. Ограничения, связанные с толщиной и габаритами заготовок, зависят лишь от параметров станка. Как правило, эта технология используется в крупносерийном производстве, где не нужна никакая дополнительная обработка деталей.

Кстати, электроэрозионное обрабатывающее оборудование можно сделать и своими руками. Но тут нужно учитывать тот факт, что в станках самодельного типа трудно воплотить в жизнь самые главные достоинства этой технологии: универсальность и точность. Ведь тугоплавкие металлические сплавы и металлы нуждаются в значительном расходе энергии.

В промышленности используется две разновидности устройств: вырезной (проволочный) и прошивной электроэрозионный станок. Первый тип применяется относительно толстых деталей, второй — для максимально точного исполнения, связанного с копированием тех или иных элементов.

Первый тип применяется относительно толстых деталей, второй — для максимально точного исполнения, связанного с копированием тех или иных элементов.

Типы станков

Проволочно-вырезные

Такие станки используют в своей работе бесконтактную технологию взаимодействия специальной проволоки и заготовки. С их помощью можно обрабатывать самые разные сплавы. Данное оборудование характеризуется высочайшей точностью обработки, которая составляет примерно 0,011−0,012 миллиметра.

Прошивные

Контактная же обработка основывается на работе точечного электрода. От него, в свою очередь, будет зависеть форма углубления, которое необходимо сделать в материале. Такие станки используются для обработки следующих материалов:

- Нержавейка;

- Инструментальные металлические сплавы;

- Сталь закаленного типа;

- Титан.

Но их в то же время можно использовать и для других сплавов, когда нужно сделать углубления или отверстия, придерживаясь максимальной точности.

Самодельное оборудование

Станки самодельного типа собираются в тех ситуациях, когда высокоточная обработка металлических сплавов производится довольно часто и в сравнительно крупных объемах. Сразу стоит отметить, что это оборудование сделать непросто. Такого рода начинание оправдывает себя лишь в мастерских и в цехах для обработки металлов.

В сети сейчас можно отыскать массу подробных инструкций, которые помогут реализовать эту задумку. Станки-самоделки нередко применяются для создания надписей, гравировки, резки тонколистового металла и некоторых иных целей.

Обсуждение конструкции и принципа работы

Опубликовано: 25 июня 2021 г.

Электроэрозионная обработка (EDM) — это технология удаления или изготовления материала. Впервые он был представлен Джозефом Пристли в 1770 году. Однако с модернизацией технологий и оборудования этот метод теперь интегрирован с числовым программным управлением (ЧПУ). Современные электроэрозионные станки интегрированы с автоматизированными операциями с ЧПУ и используются для резки металла, удаления материала и т. Д. Электроэрозионная обработка приобрела огромную популярность в операциях обработки с ЧПУ и других производственных операциях. Несмотря на свою популярность, эта технология еще не понята многими. Вот почему в этом посте обсуждается электроэрозионная обработка (EDM), конструкция установки EDM и принцип работы EDM.

Электроэрозионная обработка (EDM) представляет собой процесс удаления материала путем воздействия на него повторяющимся контролируемым электрическим разрядом. Он работает на термоэлектрическом явлении. Когда между электродом/проволокой и заготовкой возникает электрический разряд, на заготовке генерируется тепловая энергия. Это приводит к удалению слоя материала. Как правило, существует три типа электроэрозионных станков: электроэрозионные электроэрозионные станки; Электроэрозионный станок с малым быстрым отверстием и электроэрозионный станок с проволочной резкой. Однако в современных производственных процессах проволочные электроэрозионные станки интегрируются с ЧПУ. Поэтому в промышленности широко используются автоматизированные электроэрозионные станки.

Это приводит к удалению слоя материала. Как правило, существует три типа электроэрозионных станков: электроэрозионные электроэрозионные станки; Электроэрозионный станок с малым быстрым отверстием и электроэрозионный станок с проволочной резкой. Однако в современных производственных процессах проволочные электроэрозионные станки интегрируются с ЧПУ. Поэтому в промышленности широко используются автоматизированные электроэрозионные станки.

Давайте обсудим конструкцию и принцип работы электроэрозионной обработки

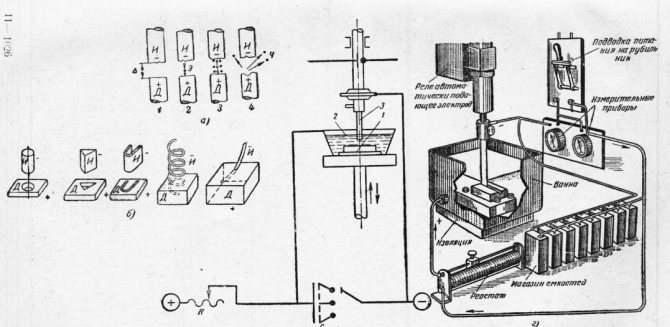

Конструкция установки для электроэрозионной обработкиУстановка для электроэрозионной обработки состоит из следующих компонентов.

- Диэлектрический резервуар и система циркуляции:

Это самый нижний компонент установки электроэрозионного станка. В нем хранятся диэлектрические среды, такие как деионизированная вода. Для циркуляции диэлектрической среды из резервуара к электроду установлена насосная система.

- Блок управления и генератор мощности:

Блок управления интегрирован с программой ЧПУ и операционным блоком, который управляет потоком диэлектрика в соответствии с требованиями резки материала.

- Стойка для инструмента и инструмент для электроэрозионного электрода:

Кроме того, электрод или проволока для электроэрозионной обработки устанавливаются на стойке для инструмента, поскольку сама проволока действует как инструмент при обработке электроэрозионной обработкой. Помимо этих компонентов, к механизму управления также могут быть добавлены сервосистемы. Это помогает поддерживать необходимый зазор между электроэрозионной проволокой и заготовкой.

Во время электроэрозионной обработки выполняются следующие этапы. Эти шаги суммируют принцип работы электроэрозионной машины.

Электрод электроэрозионный и заготовка смонтированы.

Между острием электрода и заготовкой сохраняется небольшой зазор расчетного расстояния. Это делается с помощью сервомеханизма.

Между острием электрода и заготовкой сохраняется небольшой зазор расчетного расстояния. Это делается с помощью сервомеханизма.Включается подача диэлектрика для погружения заготовки в деионизированную воду. Затем подача отключается.

При подаче команды через блок выработки электроэнергии и управления создается разность потенциалов между заготовкой и электродом. Поскольку электрод генерирует электрическую искру, генерируется высокая тепловая энергия, которая приводит к плавлению и испарению металла.

Хотя электрическая искра, генерируемая электродом, не является непрерывной, она прерывается по мере вымывания слоя диэлектрика. Погружение заготовки, создание разности потенциалов и электрическая искра повторяются короткими периодическими циклами и продолжают удалять слой материала до тех пор, пока не будет вырезано необходимое количество материала. Поскольку блок управления электроэрозионных станков интегрирован с автоматизацией ЧПУ, сфера применения этого метода в точной обработке увеличилась.

Ниже перечислены общие области применения электроэрозионной обработки.

- Изготовление пресс-форм и штампов

- Изготовление прототипа

- Микросверление

- Распад компонентов

Поскольку электроэрозионная обработка используется для сложных операций механической обработки, важно получать электроэрозионную обработку с ЧПУ от надежных поставщиков услуг, таких как BDE, Inc. Компания является долгосрочным поставщиком услуг для точной обработки с ЧПУ. Электроэрозионная обработка — это одна из услуг точной обработки с ЧПУ, которую вы можете получить у них. Качество их услуг хорошо зарекомендовало себя и сертифицировано по стандарту ISO 9.Стандарты 001:2015.

Связанные сообщения в блоге:

- Ответы на часто задаваемые вопросы о проволочной электроэрозионной обработке: часть 1

- Все, что вам нужно знать о проволочной электроэрозионной обработке

Ваша мастерская с ЧПУ в Портленде, Хиллсборо, штат Орегон

ЗАПРОСИТЬ ЦЕНУ

Принципы работы электроэрозионной обработки

Электроэрозионная обработка — это нетрадиционный производственный процесс, в котором для удаления материала используется электрическая энергия вместо механической силы. заготовка. Когда операции механической обработки, такие как фрезерование и токарная обработка с ЧПУ, не позволяют получить желаемый разрез, такой как острые внутренние углы или очень глубокая выемка, инженеры часто обращаются к электроэрозионной обработке. Метод электроэрозионной обработки включает в себя удаление лишнего материала с объекта с помощью электрической энергии, что приводит к необходимой форме для любой задачи.

заготовка. Когда операции механической обработки, такие как фрезерование и токарная обработка с ЧПУ, не позволяют получить желаемый разрез, такой как острые внутренние углы или очень глубокая выемка, инженеры часто обращаются к электроэрозионной обработке. Метод электроэрозионной обработки включает в себя удаление лишнего материала с объекта с помощью электрической энергии, что приводит к необходимой форме для любой задачи.

Электроэрозионная обработка аналогична лазерной резке и другим подобным технологиям. Лишний материал удаляется без приложения механических усилий. Вот почему многие люди считают его нетрадиционной технологией производства. Эта процедура полезна для литья и оснастки в различных отраслях промышленности. В этой статье мы рассмотрим работу электроэрозионной обработки и различные типы электроэрозионной обработки.

Что такое искрение EDM?

Электроэрозионные электроэрозионные электроэрозионные процессы также известны как электроэрозионная обработка, электроэрозионная обработка, погружение в форму, прожигание или проволочная эрозия. Это в основном процесс изготовления металла, который достигается с помощью электрических разрядов (искр). Edm Spark Machine удаляет ненужный металл, образуя серию быстрых разрядов тока между двумя электродами.

Это в основном процесс изготовления металла, который достигается с помощью электрических разрядов (искр). Edm Spark Machine удаляет ненужный металл, образуя серию быстрых разрядов тока между двумя электродами.

Принцип работы электроэрозионной обработки

Рабочий процесс электроэрозионной обработки основан на образовании искр и удалении металла посредством искровой эрозии. Электроэрозионная искровая эрозия аналогична ситуации, когда электрическая искра ударяет в кусок металла и прожигает в нем маленькое отверстие. В ходе этого процесса выделяется тепло, которое приводит к удалению металла за счет эрозии и испарения. Во время этой процедуры обработки заготовка и инструмент должны быть изготовлены из проводящих материалов.

Различные типы EDM

EDM подразделяются на три категории. Это гарантирует, что у вас есть другие варианты, если одно решение не соответствует вашим потребностям. Существуют различные типы электроэрозионной обработки:

Электроэрозионная обработка с прорезкой штампа

Электроэрозионная обработка с прорезкой штампа или плашечная электроэрозионная обработка подходят для обработки сложных полостей. Графитовый электрод сначала создается в форме, обратной требуемой полости, для создания матрицы, погруженной в диэлектрическую жидкость, путем создания напряжения между матрицей и электропроводящей заготовкой.

Графитовый электрод сначала создается в форме, обратной требуемой полости, для создания матрицы, погруженной в диэлектрическую жидкость, путем создания напряжения между матрицей и электропроводящей заготовкой.

Матрица постепенно опускается к заготовке до тех пор, пока она не достигнет «электрического пробоя», после чего искра проходит через «искровой разрядник». В результате материал испаряется/плавится, а выброшенные частицы уносятся диэлектрической жидкостью . Последовательность высокочастотных искр многократно удаляет материал с заготовки, точно вырезая нужную форму.

Преимущества электроэрозионной обработки штампов

Электроэрозионная обработка штампов Процессы продвинулись далеко вперед и сотворили чудеса для производства и обрабатывающей промышленности, обеспечив долговечные результаты с качественной отделкой.

● Полировка после завершения процесса не требуется.

● Позволяет получать сложные формы, которые было бы трудно изготовить с помощью обычных режущих инструментов.

Типы электроэрозионных электроэрозионных станков (ZNC и CNC)

ZNC Электроэрозионный станок

ZNC означает: – Числовое управление по оси Z. Электроэрозионные станки ZNC режут металлы в боковой плоскости. Здесь можно добиться лучшего качества поверхности на нижней поверхности изделия. Обычно процесс выполняется, пока работа погружена в резервуар с маслом edm.

Электроэрозионный станок с ЧПУ

Электроэрозионный станок с ЧПУ отличается превосходной скоростью резки и лучшим качеством поверхности по всем трем осям, а также известен своей высокой точностью. В сочетании с числовым программным управлением это будет разрушать материал и достигать большей точности на всех поверхностях. Этот процесс будет выполнен с погружением в бак с маслом EDM.

Проволочная электроэрозионная обработка

Проволочная электроэрозионная обработка, также известная как проволочная электроэрозионная обработка, представляет собой процесс резки объектов тонкой проволокой. Проволока используется в качестве электрода в этом типе, и во время процедуры проволока постоянно подается из автоматической подачи с катушки. Если вам нужно разрезать вещь посередине, просверлите небольшое отверстие в предмете с помощью электроэрозионной дрели, затем проденьте проволоку через отверстие. Дальнейшая электроэрозионная обработка позволяет закрепить проволоку с помощью алмазной направляющей. Жидкость представляет собой ионизированную воду, а провода изготовлены из латуни (латунь представляет собой смесь меди и цинка, которые обладают большей прочностью на растяжение по сравнению с медью)

Проволока используется в качестве электрода в этом типе, и во время процедуры проволока постоянно подается из автоматической подачи с катушки. Если вам нужно разрезать вещь посередине, просверлите небольшое отверстие в предмете с помощью электроэрозионной дрели, затем проденьте проволоку через отверстие. Дальнейшая электроэрозионная обработка позволяет закрепить проволоку с помощью алмазной направляющей. Жидкость представляет собой ионизированную воду, а провода изготовлены из латуни (латунь представляет собой смесь меди и цинка, которые обладают большей прочностью на растяжение по сравнению с медью)

Электроэрозионная резка с проволочной резкой имеет много преимуществ, таких как:

1. Точность для 2-осевой резки мелких деталей с большей экономической эффективностью, чем при лазерной резке.

2. Высокие значения Ppk/Cpk.

3. Очень универсальный инструмент для резки твердых и проводящих металлов.

Компания Accutex, тайваньский лидер в области станкостроения, предоставляет своим уважаемым клиентам ряд электроэрозионных электроэрозионных станков с ЧПУ. Ознакомьтесь с нашими продуктами Accutex Wire EDM.

Ознакомьтесь с нашими продуктами Accutex Wire EDM.

Электроэрозионный станок для малых отверстий

Электроэрозионный электроэрозионный станок для малых отверстий, как следует из названия, помогает в быстром сверлении отверстий. Его также называют сверлением малых отверстий. Электроды, используемые в электроэрозионной обработке отверстий, имеют трубчатую форму, что позволяет свободно протекать через них диэлектрической жидкости.

В отличие от стандартных технологий сверления, электроэрозионная обработка отверстий позволяет создавать очень маленькие и глубокие отверстия. Кроме того, нет необходимости зачищать эти отверстия. Этот подход позволяет эффективно сверлить прецизионные отверстия быстрее, чем другие методы, независимо от твердости или типа металла.

Заключение

Для обработки с высокими требованиями электроэрозионная обработка остается лучшим вариантом. Это позволяет инженерам переупорядочивать материалы в сложных или невозможных ситуациях.

Между острием электрода и заготовкой сохраняется небольшой зазор расчетного расстояния. Это делается с помощью сервомеханизма.

Между острием электрода и заготовкой сохраняется небольшой зазор расчетного расстояния. Это делается с помощью сервомеханизма.