Электроэрозия это: электроэрозия | это… Что такое электроэрозия?

alexxlab | 30.06.1991 | 0 | Разное

Электроэрозионная обработка: определение, преимущества, недостатки

распечатать

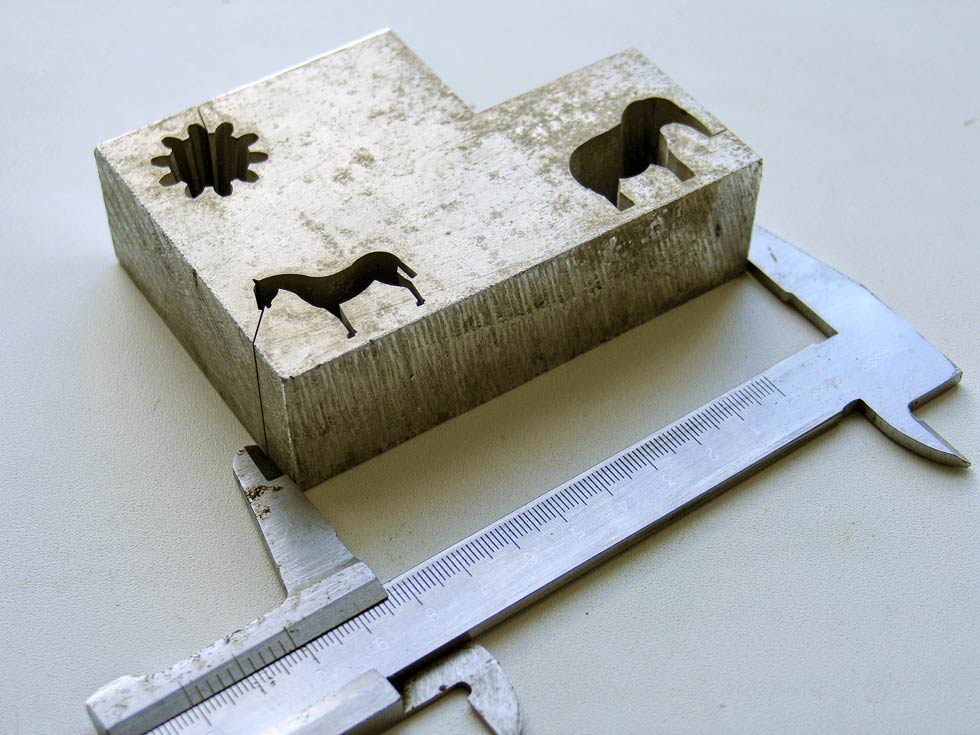

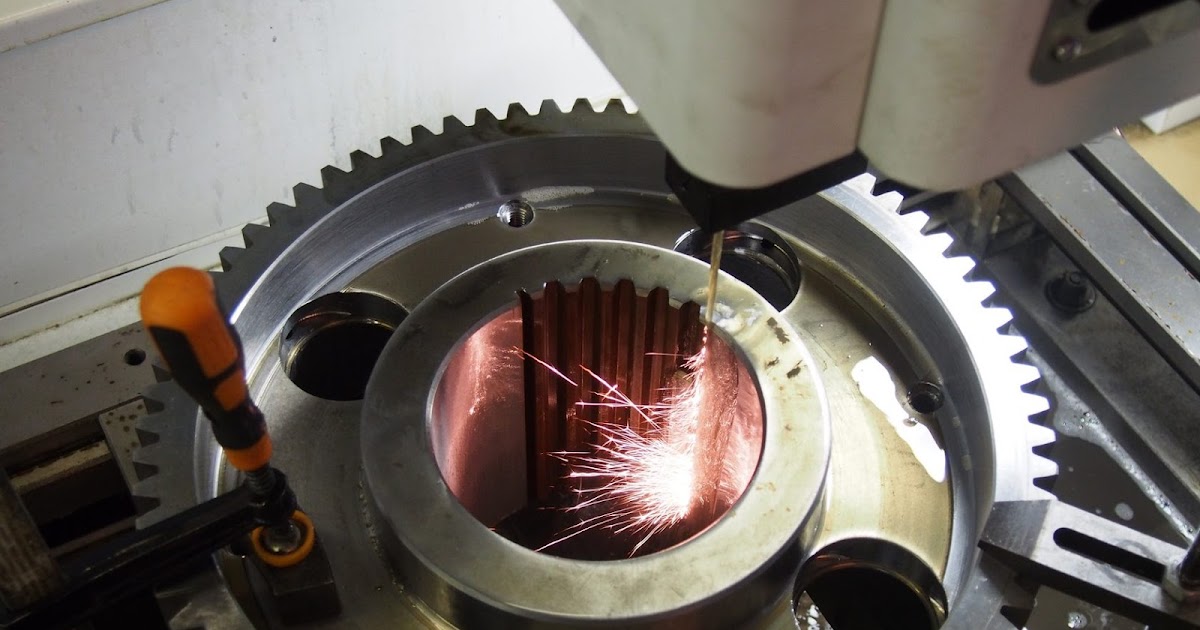

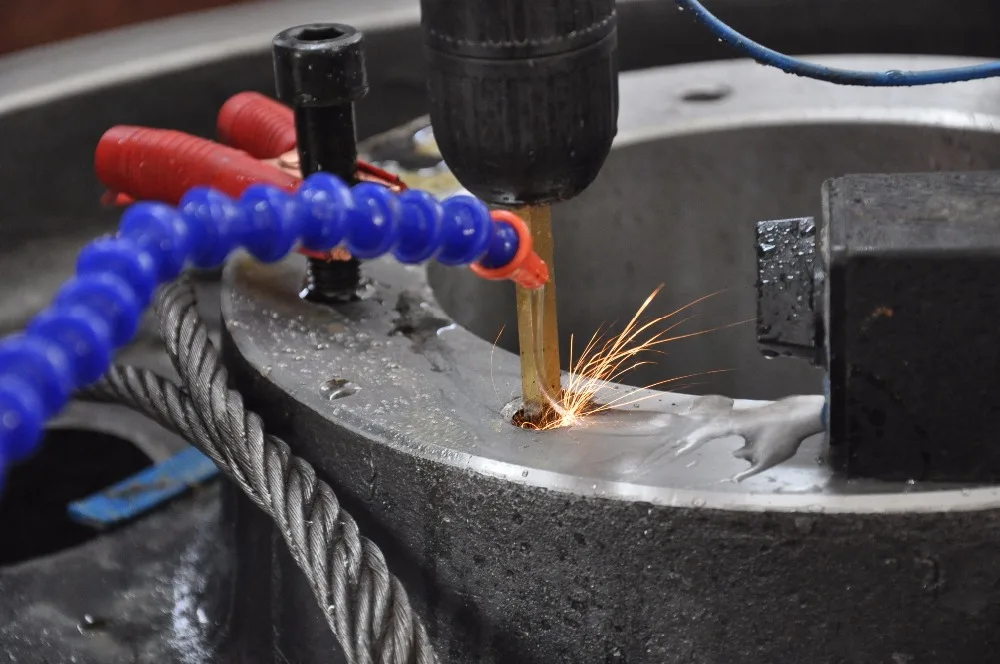

Электроэрозионная обработка (или электроэрозия) основана на вырывании частиц с поверхности металла импульсом электрического разряда. Если задано расстояние (напряжение) между погруженными в жидкий диэлектрик электродами, то при сближении электродов (увеличении напряжения) происходит пробой диэлектрика и возникает электрический разряд, с образованием плазмы высокой температуры в канале разряда. Это свойство используют электроэрозионные станки.

При обработке твердых материалов и сложных изделий особенно эффективны электроискровые методы, так как при механической обработке огромное значение имеет износ инструмента. Электроискровая обработка дешевле в эксплуатации по сравнению с механической, потому что в качестве инструмента применяется проволока.

Изготовление штампов механическим способом во многом зависит от качества инструмента, стоимость которого в некоторых случаях достигает 50% от всей стоимости обработки. Электроэрозионный станок при обработке этих же штампов расходует инструмента не более чем на 3,5 % от всей стоимости обработки.

Электроэрозионный станок при обработке этих же штампов расходует инструмента не более чем на 3,5 % от всей стоимости обработки.

Электроэрозия позволяет обрабатывать материал электрическими импульсами не более 0,01 с, ввиду чего выделяющееся тепло не распространяется вглубь материала. Также давление частиц плазмы при ударе об электрод способствует эрозии (выбросу) не только расплавленного, но и разогретого вещества. Электрический пробой всегда возникает по кратчайшему пути, поэтому в первую очередь разрушаются наиболее близкие участки электродов.

При приближении одного электрода заданной формы (инструмента) к другому (обрабатываемому материалу), поверхность заготовки принимает форму инструмента. Производительность такого метода и качество поверхности после обработки зависит от параметров электроимпульсов (длительности, частоты, энергии).

Этот метод позволяет резать металл толщиной до 400 мм. Электроэрозионный станок отличается высокой точностью обработки, а к его недостаткам можно отнести низкую скорость резания.

Гидроабразивная резка (Водная резка)

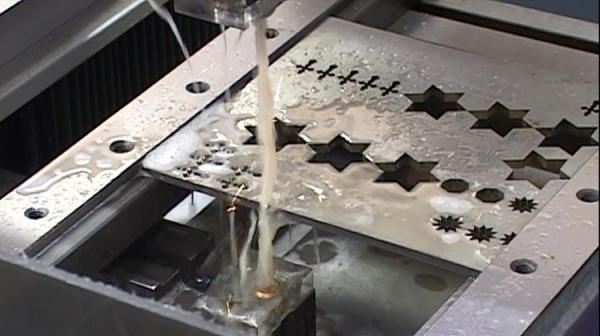

Гидроабразивная резка (Водоструйная резка) – это процесс обработки металла струей жидкости, выходящей из специального сопла на высокой скорости.

Лазерная резка

Лазерная резка — это процесс обработки металла, при помощи светящихся частиц (фотонов). Во время резки луч лазера проецируется на разрезаемый материал и фокусируется на расстоянии в несколько сантиметров от поверхности материала. Фокусировка и резка при этом управляется компьютером.

Плазменная резка

Плазменная резка – это достаточно эффективный технологический процесс, который используется во многих отраслях промышленности для резания черных и цветных металлов, а также сплавов. Плазменная резка отличается высокой производительностью процесса, качеством полученного реза и точностью обработки.

Кислородная резка (Газовая резка)

Кислородная или газовая резка металла основана на способности горения металла в струе кислорода. Предварительно металл разогревается в месте предполагаемого реза (температура нагрева зависит от марки стали), после чего струя кислорода разрезает металл, при этом удаляются все образующие оксиды.

Предварительно металл разогревается в месте предполагаемого реза (температура нагрева зависит от марки стали), после чего струя кислорода разрезает металл, при этом удаляются все образующие оксиды.

Гидроабразивная резка (Водная резка)

Гидроабразивная резка (Водоструйная резка) – это процесс обработки металла струей жидкости, выходящей из специального сопла на высокой скорости.

Лазерная резка

Лазерная резка — это процесс обработки металла, при помощи светящихся частиц (фотонов). Во время резки луч лазера проецируется на разрезаемый материал и фокусируется на расстоянии в несколько сантиметров от поверхности материала. Фокусировка и резка при этом управляется компьютером.

Плазменная резка

Плазменная резка – это достаточно эффективный технологический процесс, который используется во многих отраслях промышленности для резания черных и цветных металлов, а также сплавов. Плазменная резка отличается высокой производительностью процесса, качеством полученного реза и точностью обработки.

Плазменная резка отличается высокой производительностью процесса, качеством полученного реза и точностью обработки.

Кислородная резка (Газовая резка)

Кислородная или газовая резка металла основана на способности горения металла в струе кислорода. Предварительно металл разогревается в месте предполагаемого реза (температура нагрева зависит от марки стали), после чего струя кислорода разрезает металл, при этом удаляются все образующие оксиды.

CEMSA ROOF LT

CEMSA ROBOSIDE PS

Электроэрозионная обработка

21.01.2019 Новости, Услуги

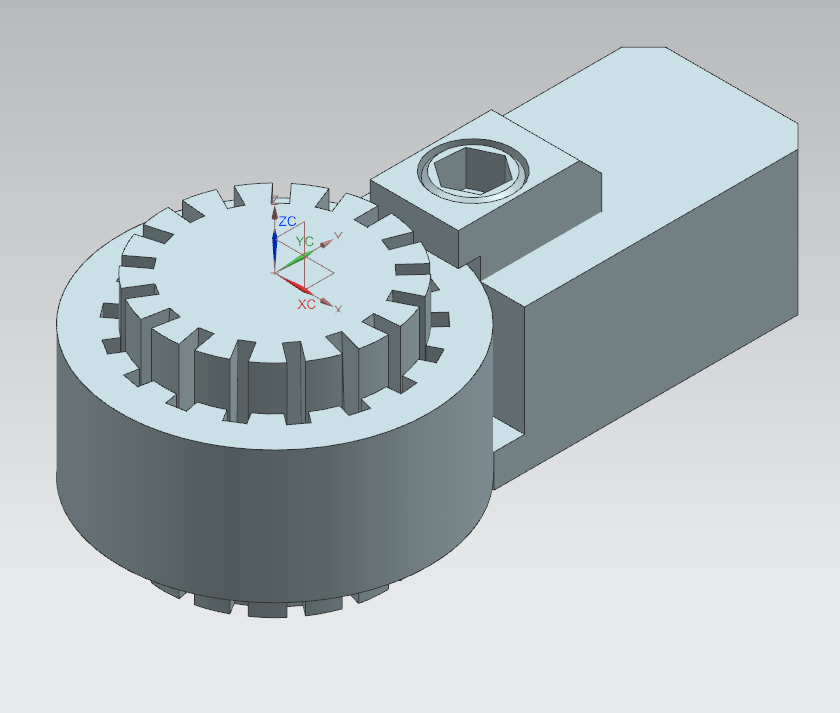

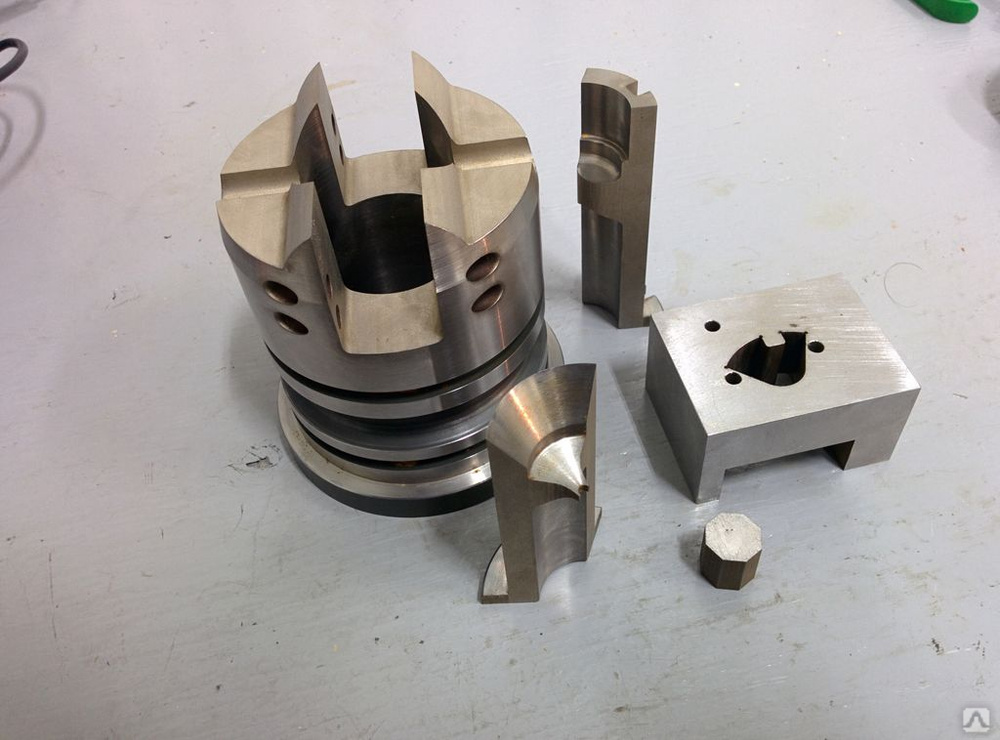

Электроэрозионная обработка металла находит свое применение, когда нужно изменить размеры металлических деталей, не нарушая физических свойств. Данный вид обработки обеспечивает возможность создавать отверстия необходимой конфигурации, при необходимости создавать фасонные полости, профильные пазы и канавки на твердосплавных заготовках.

Данный вид обработки обеспечивает возможность создавать отверстия необходимой конфигурации, при необходимости создавать фасонные полости, профильные пазы и канавки на твердосплавных заготовках.

Используется серия быстро повторяющихся электрических разрядов между электродным инструментом и изготавливаемым образцом, разделенными диэлектрической жидкостью. В результате такого воздействия заготовка детали медленно разрушается и формируется требуемая сложная конфигурация поверхностей без прямого физического контакта с инструментом. Таким образом, электроэрозионная обработка может вырезать сложные контуры, профильные пазы, канавки в закаленной стали без необходимости её последующей механической и термической обработки. Этот метод можно использовать с любым жаропрочными, корозионностойкими металлами или сплавами, такими как титан, хастеллой, ковар и инконель.

Проще говоря, электроэрозия — это чистый, эффективный метод резки, изменения размера и манипулирования металлом. Процесс является полностью бесконтактным методом обработки. Поэтому, мы можем изготавливать продукцию в мельчайших деталях.

Процесс является полностью бесконтактным методом обработки. Поэтому, мы можем изготавливать продукцию в мельчайших деталях.

Промышленные методы электроэрозионной обработки металлов

В промышленности на сегодняшний день распространены типы электроэрозионной обработки: проволочная «вырезная» и «прошивная».

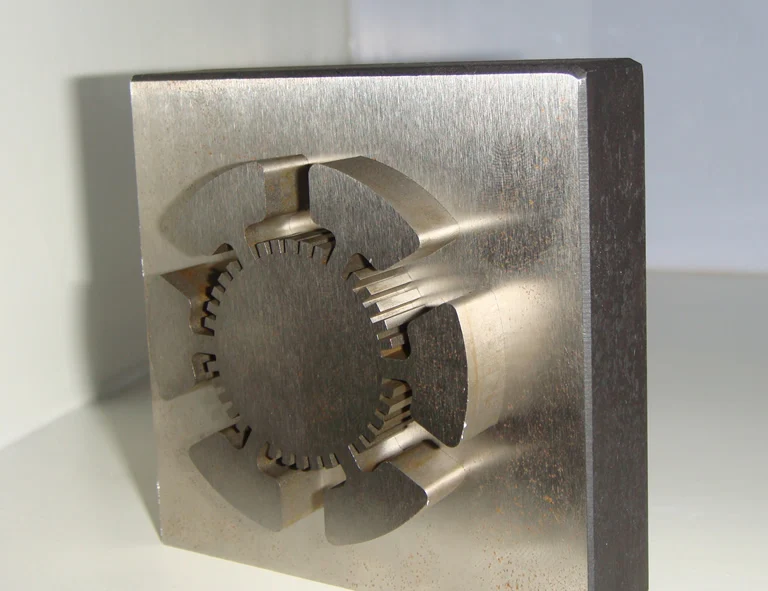

Инструментом для «вырезной» электроэрозии служит проволока малого сечения. Она обладает существенным «плюсом»- маленьким радиусом рабочего инструмента т.е. проволоки и возможность пространственной ориентации проволоки в широком диапазоне углов. Помимо того, что этот метод дает возможность изготовить изделие со сложной геометрией, позволяет эффективно работать с электропроводниковыми материалами любой твердости.

Метод «прошивной» электроэрозии используют, если необходимо получить углубления сложной формы, глубокие глухие отверстия, создать поверхности сложной формы с малым радиусом скругления. Инструментом в этом случае является медный электрод, который изготавливается под каждую конкретную задачу. В процессе эрозионной обработки удаление метала происходит в диэлектрике за счет микроразрядов расплавляющих часть металла. В результате многократных циклов опускания электрода и подачи электрического импульса в обрабатываемой детали формируется отверстие в форме электрода. При этом припуски стандартное значение обработки прошивки составляет 0,1 мм.

В процессе эрозионной обработки удаление метала происходит в диэлектрике за счет микроразрядов расплавляющих часть металла. В результате многократных циклов опускания электрода и подачи электрического импульса в обрабатываемой детали формируется отверстие в форме электрода. При этом припуски стандартное значение обработки прошивки составляет 0,1 мм.

- Изготавливать детали сложных форм и конструкций, которые трудно выполнить обычным инструментальным образом, даже, используя высокотехнологичные металлорежущие станки.

- Обрабатывать чрезвычайно твердые металлы и сплавы с очень жесткими допусками.

- Изготавливать мелкогабаритные изделия, где обычные режущие инструменты могут повредить деталь из-за избыточного давления режущего инструмента.

- Поскольку прямой контакт между инструментом и заготовкой отсутствует, то деликатные участки и хрупкие материалы могут обрабатываться практически идеально, без ощутимых искажений, не нарушая их физических свойств.

- Получить качественную обработку поверхностей, без дополнительного шлифования.

- Выполнять тонкие, а также, конические отверстия в деталях.

В НТЦ «РЕДУКТОР» имеются современные станки для электроэрозионной обработки. Мы готовы выполнять как массовые, так и единичные задачи эстетического (декорирование, шлифовка и т. п.) и практического (формирование пазов, перфорация сквозных и глухих отверстий, заточка режущего инструмента) характера. Себестоимость обработки на таком оборудовании значительно ниже аналогичного показателя, который характерен для металлорежущих станков.

Заказать электроэрозионные работы можно в НТЦ «РЕДУКТОР».

Для информации или оформления заказа позвоните по многоканальному номеру 8 (812) 777-8900 или заполните форму ниже.

Показать все контакты

youtube.com/embed/vDFYjSO2tL0?autohide=1&autoplay=1&mute=0&controls=0&fs=1&loop=0&modestbranding=0&rel=1&showinfo=1&theme=dark&wmode=&playsinline=0;base64,PGJvZHkgc3R5bGU9J3dpZHRoOjEwMCU7aGVpZ2h0OjEwMCU7bWFyZ2luOjA7cGFkZGluZzowO2JhY2tncm91bmQ6dXJsKGh0dHBzOi8vaW1nLnlvdXR1YmUuY29tL3ZpL3ZERllqU08ydEwwLzAuanBnKSBjZW50ZXIvMTAwJSBuby1yZXBlYXQnPjxzdHlsZT5ib2R5ey0tYnRuQmFja2dyb3VuZDpyZ2JhKDAsMCwwLC42NSk7fWJvZHk6aG92ZXJ7LS1idG5CYWNrZ3JvdW5kOnJnYmEoMCwwLDApO2N1cnNvcjpwb2ludGVyO30jcGxheUJ0bntkaXNwbGF5OmZsZXg7YWxpZ24taXRlbXM6Y2VudGVyO2p1c3RpZnktY29udGVudDpjZW50ZXI7Y2xlYXI6Ym90aDt3aWR0aDoxMDBweDtoZWlnaHQ6NzBweDtsaW5lLWhlaWdodDo3MHB4O2ZvbnQtc2l6ZTo0NXB4O2JhY2tncm91bmQ6dmFyKC0tYnRuQmFja2dyb3VuZCk7dGV4dC1hbGlnbjpjZW50ZXI7Y29sb3I6I2ZmZjtib3JkZXItcmFkaXVzOjE4cHg7dmVydGljYWwtYWxpZ246bWlkZGxlO3Bvc2l0aW9uOmFic29sdXRlO3RvcDo1MCU7bGVmdDo1MCU7bWFyZ2luLWxlZnQ6LTUwcHg7bWFyZ2luLXRvcDotMzVweH0jcGxheUFycm93e3dpZHRoOjA7aGVpZ2h0OjA7Ym9yZGVyLXRvcDoxNXB4IHNvbGlkIHRyYW5zcGFyZW50O2JvcmRlci1ib3R0b206MTVweCBzb2xpZCB0cmFuc3BhcmVudDtib3JkZXItbGVmdDoyNXB4IHNvbGlkICNmZmY7fTwvc3R5bGU+PGRpdiBpZD0ncGxheUJ0bic+PGRpdiBpZD0ncGxheUFycm93Jz48L2Rpdj48L2Rpdj48c2NyaXB0PmRvY3VtZW50LmJvZHkuYWRkRXZlbnRMaXN0ZW5lcignY2xpY2snLCBmdW5jdGlvbigpe3dpbmRvdy5wYXJlbnQucG9zdE1lc3NhZ2Uoe2FjdGlvbjogJ3BsYXlCdG5DbGlja2VkJ30sICcqJyk7fSk7PC9zY3JpcHQ+PC9ib2R5Pg==”>

Заявка на подбор оборудования

ФИО (обязательно)

E-mail (обязательно)

Номер телефона

Ваша компания / предприятие

Ваша заявка

Прикрепить файл

Электроэрозия подшипников турбин

Необходимо пояснить, что электроэрозионные повреждения – это повреждения, вызванные переносом материала с поверхностей деталей и узлов различного оборудования под действием электрического тока, проходящего через зону контакта этих деталей (непосредственного или скользящего контакта через промежуточную среду).

Первые сообщения об авариях и повреждениях, сопровождающиеся довольно большим уровнем напряжения на валопроводе турбоагрегата (ТА) и разрядами электричества с вала на землю, появились в начале 30-ых годов на агрегатах мощностью 15 – 30 МВт зарубежного и отечественного производства.

Работы и исследования, проведенные в нашей стране [1-5] и за рубежом [6-10], показали, что причиной повреждений являются паразитные электрические напряжения на валах турбины и генератора. Данные напряжения создают роторные токи, протекающие между деталями и узлами турбоагрегата, вызывая при этом их электроэрозионный износ. Первая обзорная работа в нашей стране по данной тематике проведена Н.А. Поляком в 1940 году [5].

Основными узлами в турбоагрегате, подверженными электроэрозионным повреждениям являются: баббитовая заливка вкладышей подшипников; разъемы подшипников, диафрагм, цилиндров; поверхность шеек валов; зеркала полумуфт; взаимно соприкасающиеся детали регулятора турбины.

Основными причинами появления паразитных напряжений на валопроводе турбоагрегата по взглядам специалистов на тот момент явились:

– электризация валопровода вследствие трения роторов турбины о пар;

– роторные токи и напряжения, наводимые переменным потокосцеплением магнитного поля генератора на его валу. Данные токи замыкаются через подшипники по валопроводу турбоагрегата и «земле», рисунок 1;

– одновременное замыкание цепи возбуждения на бочку ротора и «землю», приводящее к образованию разности напряжения на валопроводе относительно земли.

Анализ повреждений и дефектов при авариях позволил выработать основные мероприятия по защите турбоагрегатов от электроэрозии [5]:

– установка заземляющих щеток на вал турбины, для стекания на землю электростатических зарядов, рисунок 1;

– изоляция заднего подшипника генератора и подшипников возбудителя от фундаментной плиты, путем установки подстуловой изоляции и электроизоляционных фланцев в трубы маслосистемы, для разрыва контура роторных токов, рисунок 1;

– контроль уровня сопротивления подстуловой изоляции заднего подшипника.

Рис. 1. Схема прохождения роторных токов в турбоагрегате: Iэл.ст. – ток электростатического заряда валопровода; Iр – роторный ток, обусловленный переменным потокосцеплением ротора генератора; 1 – щетки заземления вала; 2 – изолированный подшипник турбоагрегата; 3 – подстуловая изоляции подшипников.

Компания ЮВТЕК производит

Комплекс мероприятий по предотвращению электроэрозионных разрушений, выработанный в 1-ой половине ХХ века, казалось бы, устранил данную проблему. Но как показала практика, проблема актуальна и для энергетического оборудования, эксплуатируемого в настоящее время. Это касается турбин, генераторов выпуска не только второй половины ХХ века, но и выпуска после 2000 года. Вышеизложенное подтверждается следующими примерами:

На турбоагрегате Т-100 (ЛМЗ), установленного в 2006 г. на Северо-Западной ТЭЦ ст. №6, г.Санкт Петербург, в период среднего ремонта 2008 года выявлены повреждения шейки вала РВД (подшипник №1,2) в виде матовых пятен диаметром до 2 мм и точечных каверн диаметром 0,1-0,5 мм. Поверхность баббита сегментов упорного подшипника имела обширные области прижогов в виде точечных углублений, возникающих при прохождении электрического тока.

на Северо-Западной ТЭЦ ст. №6, г.Санкт Петербург, в период среднего ремонта 2008 года выявлены повреждения шейки вала РВД (подшипник №1,2) в виде матовых пятен диаметром до 2 мм и точечных каверн диаметром 0,1-0,5 мм. Поверхность баббита сегментов упорного подшипника имела обширные области прижогов в виде точечных углублений, возникающих при прохождении электрического тока.

Другой пример. На турбоагрегате Т-30 (ЛМЗ), установленного в 2003 г. на ТЭЦ-15 ст. №3 г.Санкт – Петербург, в период 2007-2008 годов происходили неоднократные разрушения баббитовой заливки подшипника №1, в виде обширных зон выплавления, объемом в несколько кубических сантиметров. На части заливки повреждение баббита имело хрупкий характер, фрагменты баббита имели оплавленные края. В районе 1-го подшипника на поверхности ротора под МЗК и на галтели имелись почернения от высокотемпературного воздействия на масло.

В ХХ веке прослеживаются два временных периода активных исследований электроэрозионных повреждений турбоагрегатов.

Первый период, как упоминалось выше, приходиться на 20-30 годы. Именно в этот период были разработаны основные мероприятия по защите турбоагрегатов от электроэрозии. Однако, эти мероприятия касались турбин и генераторов того времени: мощность 15-30 МВт; небольшие расходы, низкие параметры (давление и температура) рабочего пара; коэффициенты линейного расширения и магнитных свойств (магнитная проницаемость, коэрцитивная сила) конструкционных материалов турбины; особенности конструкции применяемые в тот период; небольшие диаметры роторов и соответственно невысокая линейная скорость; невысокий удельный коэффициент электромагнитных нагрузок в генераторах.

Второй период исследований приходиться на 70-80 годы. Это обусловлено тем, что решения, выработанные в первой половине ХХ века, не обеспечивали полноценную защиту от электроэрозионных повреждений на более мощном оборудовании с высокими эксплуатационными параметрами, которое стало появляться в 60-70 годы на ТЭЦ, ГРЭС и АЭС.

Нормативные документы по предотвращению электроэрозионных повреждений [11–14] впервые были разработаны в 80-ые годы прошлого века, в связи с большим количеством выявляемых в период эксплуатации дефектов и отказов, сопровождающихся электроэрозионными повреждениями.

Мероприятия для предотвращения электроэрозионных повреждений на турбинах любого типа и мощности [11–14]:

• Установка токосъёмных щеток для заземления вала турбины.

• Установка схемы контроля цепи заземления вала.

• Размагничивание деталей турбоагрегатов при остаточном уровне намагниченности выше нормы.

• Контроль состояния подстуловой изоляции, масляных пленок подшипников генератора (возбудителя) и связанных с ними маслопроводов. Эквивалентное сопротивление подстуловой изоляции (т.е. суммарное сопротивление подстуловой изоляции, изоляции маслопроводов и обвязки контрольно-измерительной аппаратуры) в период эксплуатации должно быть не менее 2 кОм, сопротивление масляной пленки – не менее 1 кОм.

• Измерение сопротивлений изоляции корпусов подшипников (т.е. сопротивления самих изоляционных листов) в период и после ремонта. Сопротивление должно быть не менее 1 МОм, измеренное мегомметром при напряжении 1000 В.

• Поддержание высоких изолирующих свойств масляных пленок в подшипниках, обеспечивая качество масла, не допуская его обводнения и присутствия механических примесей.

Специалисты ЮВТЕК разрабатывают и производят заземляющие блоки для контроля и заземления роторов турбин и турбогенераторов для предотвращения электроэрозионных повреждений подшипников.

Виды и характерные признаки электроэрозионных повреждений подшипников

Обследование, проведенное на 66 турбинах различных типов, показали [15], что 1-ое и 2-ое места по числу повреждений имеют следующие узлы турбины: детали системы регулирования и подшипники – 22,5% и 16,1% соответственно (таблица 1,2). Данные повреждения характеризуются большой трудоемкостью и потерями, связанными с простоем оборудования. Общий уровень повреждаемости деталей и узлов паровых турбин за последние годы достаточно высок. Но настораживающим фактом является рост эрозионных повреждений элементов турбин ТЭЦ, ГРЭС И АЭС. БОльшая часть повреждений подшипников турбин связана с повреждением или хрупким разрушением баббитовой заливки, вызванных прохождением роторных токов [11,16,17].

Общий уровень повреждаемости деталей и узлов паровых турбин за последние годы достаточно высок. Но настораживающим фактом является рост эрозионных повреждений элементов турбин ТЭЦ, ГРЭС И АЭС. БОльшая часть повреждений подшипников турбин связана с повреждением или хрупким разрушением баббитовой заливки, вызванных прохождением роторных токов [11,16,17].

Признаки электроэрозионных повреждений различных узлов турбин и генераторов, которые проявляются при прохождении роторных токов, представлены в таблице 3. При определении причин повреждений деталей и узлов турбоагрегатов, эксплуатационному и ремонтному персоналу необходимо обращать особое внимание на характерные признаки, отмеченные в [5,16,17].

Необходимо отметить, эксплуатационные и ремонтные службы электростанций не уделяют должного внимания проблеме электроэрозионных повреждений. Происходит это чаще всего из-за незнания характерных признаков электроэрозионных повреждений [5,16,17], незнания причин возникновения роторных токов и основных правил по предотвращению электроэрозионных повреждений, изложенных в [11–14].

Персонал электростанций не всегда учитывает, что электроэрозионные повреждения, как правило, становятся следствием двух и более факторов – как электрического, так и механического характера. Так, например, для возникновения условий прохождения тока в подшипнике при наличии напряжения на валу необходимо, чтобы сопротивление масляной пленки было минимальным. Это может быть вызвано, например, наличием влаги в масле, а также опрокидыванием подшипника и/или повышенной вибрацией, что приведет к уменьшению толщины масляного клина и к уменьшению его омического сопротивления. Имеется тенденция, что подавляющая часть повреждений списывается на технологические и эксплуатационные причины (механический износ, некачественная заливка подшипника, вибрация, низкое качество масла).

БОльшая часть электроэрозионных повреждений происходит на узлах турбины и взаимно сопрягающихся узлах линии вала, которые закреплены за турбинным цехом. В связи с этим существует недооценка серьезности и незаинтересованность данной проблемой со стороны электротехнических служб электростанций. В итоге проблемой, вызванной электромагнитными процессами, протекающими в турбоагрегате, вынуждены заниматься специалисты – тепломеханики. Персонал электроцехов не принимает активного участия в решении проблем в турбинной части говоря, что это не их оборудование, с чем неоднократно приходится сталкиваться на электростанциях персоналу ЮВТЕК при определении причин электроэрозионных разрушений подшипников. На данное обстоятельство указывал еще Н.А.Поляк в конце 30-ых годов [5].

В итоге проблемой, вызванной электромагнитными процессами, протекающими в турбоагрегате, вынуждены заниматься специалисты – тепломеханики. Персонал электроцехов не принимает активного участия в решении проблем в турбинной части говоря, что это не их оборудование, с чем неоднократно приходится сталкиваться на электростанциях персоналу ЮВТЕК при определении причин электроэрозионных разрушений подшипников. На данное обстоятельство указывал еще Н.А.Поляк в конце 30-ых годов [5].

В свою очередь службы котлотурбинных цехов в большинстве случаев не следят за состоянием подстуловой изоляции (отсутствие пыли, масла и влаги). Данные обстоятельства приводят к шунтированию подстуловой изоляции и масляных пленок подшипников генератора и возбудителя, что создает возможность существования контурных токов. А ремонтные организации, в период капитальных и средних ремонтов в большинстве случаев не выполняют рекомендаций по защите подшипников от электроэрозии [11-14].

Основные рекомендации по предотвращению электроэрозионного износа подшипников:

• Установка щеток заземления ротора, рекомендованных заводами изготовителями турбин, а также ревизия и ремонт ранее установленных щеток.

• Контроль уровня намагниченности деталей и узлов турбины (генератора) и их размагничивание в период капитальных ремонтов, если уровень последних превышает установленные нормы 3 (6) эрстед соответственно.

• Установку заземления при электросварке необходимо производить как можно ближе к месту сварки, при резке заземлять отрезаемую часть. Не проводить сварочные работы на турбине при роторах, расположенных в цилиндрах.

• Подстуловая изоляция подшипников должна состоять из двух листов стеклотекстолита (толщиной 2-3 мм) и одного металлического листа (толщиной 1-2 мм), размещенного между ними. Каждый последующий лист должен быть шире на 10…15 мм предыдущего листа.

• Выступающие части листов подстуловой изоляции должны быть покрыты изолирующей краской (лак, эмаль).

• Соблюдение норм завода изготовителя по сборке заднего подшипника генератора и подшипников возбудителя в отношении их электроизоляции от фундаментных плит.

• При каждом капитальном ремонте необходимо заменять изоляционный материал фланцев маслопроводов подшипников.

• Контроль значения подстуловой изоляции подшипников до и после их ремонта.

• Контроль отсутствия шунтирования подстуловой изоляции подшипников линиями связи, проводкой вспомогательных измерительных схем (контроль вибрации и температуры).

В то же время нормативные документы имеют ряд недостатков, в частности следует отметить, что:

• Не определены характерные признаки электроэрозионных повреждений, признаки, изложенные в таблице 3, являются обобщенным опытом обслуживающего персонала ряда электростанций и исследовательских организаций [5,16,17].

• Не оговорены параметры, характеризующие электромагнитное состояние турбоагрегатов и их допустимые значения.

• Нет рекомендаций для эксплуатационного персонала при выходе этих параметров за норму.

• Нет четких рекомендаций и методик по определению причин появления роторных токов и их интенсивности и, как следствие, электроэрозионных повреждений.

Персоналу электростанций необходимо иметь ввиду, что электроэрозионные повреждения не приводят в большинстве случаев к каким-либо внешним отклонениям в работе турбоагрегата. Чаще эти повреждения обнаруживаются только при вскрытии узлов турбины в период средних и капитальных ремонтов. Только при полном или частичном разрушении баббитовой заливки вкладышей подшипника наблюдается повышенный уровень вибрации и температуры масла в подшипнике.

Чаще эти повреждения обнаруживаются только при вскрытии узлов турбины в период средних и капитальных ремонтов. Только при полном или частичном разрушении баббитовой заливки вкладышей подшипника наблюдается повышенный уровень вибрации и температуры масла в подшипнике.

Около 82% паровых турбин, эксплуатируемых в настоящее время в нашей стране, выработало расчетный ресурс [18], данные приведены по состоянию на 2000 год. К 2015 году более половины паровых турбин будет эксплуатироваться с индивидуально установленном ресурсом. Большая наработка оборудования усугубляет проблему электроэрозионных повреждений. Поэтому необходимы новые мероприятия для повышения надежности эксплуатации действующего оборудования. Положение усугубляется и тем, что за последние годы на 10% снизилось количество капитальных и средних ремонтов. Ежегодно около 10ГВт мощностей не проходит технического обслуживания и ремонта.

Выводы:

1. Нормативная база и существующие мероприятия по предотвращению электроэрозионных повреждений не обеспечивают надежную эксплуатацию турбинного оборудования.

2. Сложившаяся ситуация в части защиты турбоагрегатов от электроэрозии обусловлена отсутствием завершенной научной базы и причин возникновения паразитных напряжений на валах турбин и генераторов.

3. Необходимы дальнейшие исследования для изучения механизма протекания роторных токов на турбинах ТЭЦ, ГРЭС и АЭС.

Литература:

1. П. Г. Грудинский, Паразитные токи на валах и в подшипниках турбогенераторов «Электрические станции», №12, 1934 г.

2. М.В. Смирнов, О токах на валу и подшипников мощных турбогенераторов, «Бюллетень ВЭИ» № 10, 1935 г.

3. П. Г. Грудинский, Д. В. Лизунов, Зарядка роторов турбогенераторов паром, «Электрические станции», №6, 1935 г.

4. Д.В. Лизунов, «О механизме заряда паром роторов турбогенераторов», «Электрические станции», №6, 1936 г.

5. Н. А. Поляк. «Повреждения и неисправности паротурбинного генератора, связанные с работой всего турбоагрегата.», ГЭИ, М. , Л., 1940 г.

, Л., 1940 г.

6. L. Adler «Возникновение и избежание подшипниковых токов», Е. и М., 1910 г.

7. Jorden, Lagerstrom, E. and M., №11, 1962 г.

8. Fleishmann, «Токи в подшипниках и валах », Е.К. и В. 1909 г.

9. Liwschitz, «Возникновение и избежание подшипниковых токов», Е. и М. 1912 г.

10. Walker, «Проблемы электрических машин», Лондон, 1929 г.

11. Информационное письмо № 1Т.578.00, «Об электроэрозионных повреждениях подшипников турбин К-300-240 ЛМЗ», 1986 г. Ленэнергоремонт.

12. Информационное письмо № 510 – 139 «Об электроэрозионном повреждении подшипников турбоагрегатов», 1984 г. Завод изготовитель турбин – ЛМЗ.

13. Эксплуатационный циркуляр Ц-05-88(Э) «О предотвращении электроэрозии турбоагрегатов», 1988 г. Министерство энергетики и электрификации СССР.

14. Информационное письмо № 601-84, «Защита регулятора скорости и его привода от электроэрозии», 1977г. Завод изготовитель турбин – ЛМЗ.

15. А.А. Поздышев, В.С. Рабенко, А.В. Мошкарин, «Особенности повреждений стареющего парка паровых турбин», Энергосбережение и водоподготовка № 4, 2004 г.

16. С.Ш. Розенберг, Л.П. Сафонов, Л.А. Хоменок, «Исследование мощных паровых турбин на электростанциях», Москва, Энергоатомиздат, 1994 г.

17. А.А. Вол, В.В. Домбровский, Л.П. Сафонов, Г.М. Хуторецкий, «Влияние электрических явлений в тепломеханической части ТЭС и АЭС на надежность энергооборудования». Энергетическое машиностроение, выпуск №13, Серия 3. М.: ЦНИИТЭИтяжмаш, 1990 г.

18. А.Д. Трухний, В.В. Клименко, «Основы современной энергетики». Под общей ред. Е.В. Аметистова. – Часть 1. Современная теплоэнергетика. – М.: Изд-во МЭИ, 2002 г. -368с.

Электроэрозионная обработка: Что это такое?

Электроэрозионная обработка – технология, позволяющая выполнять сложные и точные работы , которые ранее были практически невозможны. Это тип механической обработки путем удаления, который применяется к электропроводящим материалам , таким как сталь и другие металлы, сплавы, графит или керамика. Электроэрозионная обработка также известна как электроэрозионная обработка и электроэрозионная обработка.

Это тип механической обработки путем удаления, который применяется к электропроводящим материалам , таким как сталь и другие металлы, сплавы, графит или керамика. Электроэрозионная обработка также известна как электроэрозионная обработка и электроэрозионная обработка.

В этой статье мы углубимся в этот вид механообработки, позволяющий изготавливать от отверстий практически любой формы, до ковочных штампов, стальных форм для формовочных машин, инструментов для изготовления сложных массивов и штампов.

Номер:

- Что такое электроэрозия?

- Происхождение электроэрозии

- Какие материалы используются для электроэрозионной обработки?

- Каковы наиболее распространенные области применения электроэрозии?

- Каковы преимущества электроэрозионной обработки?

- Application on electrically conductive materials

- No contact with the workpiece

- Completely finished parts

- Manufacture of complicated parts

- Types of electroerosion

- 1.

Wire electroerosion

Wire electroerosion - 2. Penetration electroerosion

- 1.

What это электроэрозия?

Электроэрозионная обработка — это тип механической обработки, выполняемой с помощью электрических процессов. Этот метод, также известный как Электроэрозионная обработка (EDM) основана на удалении электропроводящих материалов с помощью серии процессов электрического разряда между двумя электродами в машинах, предназначенных для этой цели.

Электроэрозионная обработка считается нетрадиционным методом добычи материала, в отличие от более распространенных методов, использующих механическое усилие.

Для проверки деталей, подвергаемых электроэрозионной обработке, для некоторых более требовательных применений можно оценить такие факторы, как определение критических коррозионных повреждений, которым может подвергнуться этот металл, путем испытаний в климатической камере.

Истоки электроэрозии

Истоки этой техники восходят ко временам бывшего СССР, где Лазаренко супруги ученых разработали эту методику, которая была активирована во время Второй мировой войны. Согласно книге «Электрообработка: электроэрозионная и электрохимическая обработка», эта технология оставалась неизвестной до 1950-х годов, когда она заинтересовала промышленный мир, особенно в Соединенных Штатах, где впоследствии она быстро развивалась.

Согласно книге «Электрообработка: электроэрозионная и электрохимическая обработка», эта технология оставалась неизвестной до 1950-х годов, когда она заинтересовала промышленный мир, особенно в Соединенных Штатах, где впоследствии она быстро развивалась.

Какие материалы используются для электроэрозионной обработки?

Стали (углеродистые, легированные, нержавеющие…), отливки, металлы и тугоплавкие сплавы, среди прочего, графит и синтезированные карбиды.

Каковы наиболее распространенные области применения электроэрозии?

- Производство рядов

- Токарные и фрезерные инструменты

- Плашки

- Форма

- Инструменты для штамповки

- Инструменты для уплотнения металлического порошка

- Формы для пластика, стекла или резины

- Пресс-формы

Каковы преимущества электроэрозионной обработки?

Нанесение на электропроводящие материалы

Одним из основных преимуществ электроэрозионной обработки является то, что ее можно применять на всех материалах, хорошо проводящих электричество, независимо от их твердости . Поэтому его используют для обработки твердых металлов или закаленных инструментальных сталей, избегая деформаций и трещин.

Поэтому его используют для обработки твердых металлов или закаленных инструментальных сталей, избегая деформаций и трещин.

Нет контакта с заготовкой

Процесс не затрагивает обрабатываемую деталь, поэтому обычные силы, возникающие в процессах обработки и которые могут воздействовать на детали, такие как удаление стружки или деформация, не появляются .

Полностью готовые детали

Можно полностью закончить деталь электрообработкой, , что позволяет избежать ручной обратной обработки и продлить срок службы деталей.

Производство сложных деталей

Точность электроэрозионной обработки позволяет изготавливать детали сложной формы и малой толщины . В зависимости от качества станка можно резать все типы деталей правильной и неправильной формы с узкими размерами и очень тонкой обработкой поверхности.

Виды электроэрозионной обработки

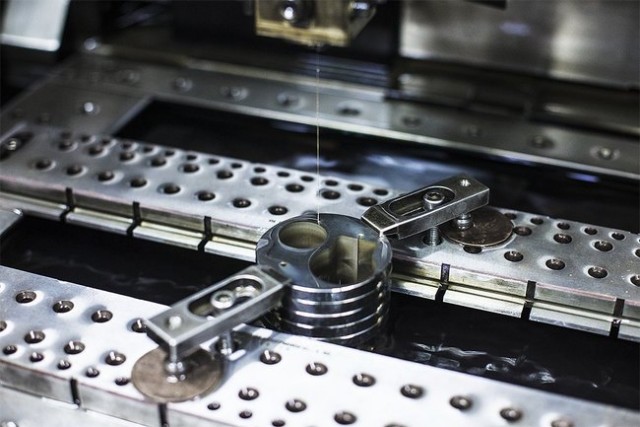

1. Проволочная электроэрозионная обработка

Электрод представляет собой металлическую проволоку, производящую электроэрозию по контуру, запрограммированному для детали. Основными материалами в проволочном электроэрозионном станке являются одноразовая латунная проволока, обычно диаметром 0,25 мм, и диэлектрик, деионизированная вода, которая впрыскивается в зону эрозии.

Основными материалами в проволочном электроэрозионном станке являются одноразовая латунная проволока, обычно диаметром 0,25 мм, и диэлектрик, деионизированная вода, которая впрыскивается в зону эрозии.

Проволочная электроэрозия применяется для электроэрозионной обработки призматических деталей с прямым и коническим профилем.

2. Проникающая электроэрозия

Проникающая электроэрозия воспроизводит форму электрода, т.е. используемого инструмента, на детали. Эти электроды обычно изготавливаются из меди или графита.

Например, на пробивном электроэрозионном станке можно изготовить что угодно от формы для стеклянной пепельницы до формы для изготовления заглушек.

Вам нужно «заземлить» продукт? В INFINITIA Industrial Consulting мы являемся экспертами в области инновационных материалов и поможем вам найти лучшие решения в рамках проектирования и исследований и разработок. Мы слушаем вас.

AR Фильтрация | Электроэрозия

Техника Электроэрозионная обработка – Электроэрозионная обработка – в основном используется для карбида и электропроводных металлов. Этот метод удаляет материал с заготовки с помощью электрических разрядов.

Этот метод удаляет материал с заготовки с помощью электрических разрядов.

В зависимости от типа производства и требуемых процессов предполагается, что определенные типы загрязняющих веществ будут возникать во время EDM, и, следовательно, используется подходящий AR Filtrazioni туманоуловитель .

Основные характеристики электроэрозионной обработки :

- – Возможность обработки очень твердых металлов (специальные стали, быстрорежущие стали, твердые металлы и т. д.) или упрочненных термической или химической обработкой (закалка, науглероживание и т. д. … ). Фактически, твердость обрабатываемого материала замедляет скорость эрозии при той же используемой энергии, но, в отличие от традиционных методов, не требует, чтобы инструмент (негатив или проволока) имел большую твердость и механическую прочность, чем обрабатываемый материал. .

- – Возможность выполнения надрезов и полостей, невозможных для обычных методов.

- – Более низкая скорость обработки по сравнению с другими технологиями удаления стружки.

- – Высокий относительный износ инструмента. Типичное значение может составлять 1-5%; т. е. износ 1-5 мм3 инструмента на 100 мм3 снимаемого материала.

- – Более или менее выраженная шероховатость в зависимости от степени отделки обработанных поверхностей. Это связано с образованием микрократеров из-за электроэрозионного воздействия.

Di Frank50 s – Opera propria, CC BY-SA 4.0, https://commons.wikimedia.org/w/index.php?curid=41589672

Следовательно, удаление происходит с помощью электрических разрядов и есть в основном два подмножества методов EDM.

1) Погружная электроэрозионная электроэрозионная обработка

В этом случае основная цель обработки состоит в том, чтобы обработать деталь, придав ей дополнительную форму по сравнению с электродом.

Цикл обработки разделен на две фазы:

– создание электрода с «отрицательной» формой по отношению к необходимой форме;

– Электроэрозионная обработка детали с предварительно созданным электродом, получение необходимой формы в «позитиве».

2) Проволочный электроэрозионный станок

В этом приложении в качестве электрода для резки или профилирования заготовки используется проволока с плотным проводником.

Проволока (хранящаяся в катушке) постоянно меняется в процессе обработки, так как, подвергаясь износу разрядов и напряжениям растяжения, она часто ломалась, прерывая обработку.

В зависимости от требуемого типа производства и обработки предполагается, что определенные типы загрязняющих веществ будут возникать во время обработки EDM, и, следовательно, необходимо использовать подходящий очиститель воздуха AR Filtrazioni.

Загрязнитель воздуха, общий для всех методов электроэрозионной обработки, — это дым.

Однако основные причины связаны с суммой следующих факторов: испарение/сгорание жидкого хладагента с образованием дыма и запахов в мастерской.

Не решена проблема с выдыхаемыми газами и запахами.

Летучесть загрязняющих частиц, таких как пары, выхлопы и запахи, влечет за собой и создает различные проблемы в мастерских, для операторов и станков.

Во-первых, они отрицательно влияют на здоровье воздуха и санитарно-гигиенические условия операторов, в частности на респираторном уровне, так как частицы размером менее 0,3 микрона могут достигать легочных альвеол, повреждая дыхательные пути. Мало того, что при попадании на эпидермис они создают кожные раздражения, дерматиты и покраснения.

С точки зрения производства, загрязнение в мастерской значительно снижает производительность предприятия и, в частности, эффективность станков, поскольку расслоение загрязняющих веществ снижает точность и погрешность измерительных приборов с обременительным последствием необходимости увеличения техническое обслуживание самых деликатных компонентов.

Не говоря уже о возможных штрафах, вытекающих из действующих правил, которые устанавливают предельно допустимую концентрацию маслянистых паров на рабочем месте.

Наилучшей системой для удаления паров, выхлопов и запахов является стадия с активированным углем, которой предшествует высокоэффективная предварительная фильтрация h23 / 14.

1 –

2 –

3 –

4 –

5 –

6 –

1

2

3

4

5

6

Выберите продукт Серия ARPX

Выберите продукт Серия ARNO

Выберите по типу загрязнения, работе, оборудованию. Подходящий коллектор тумана может зависеть от вида обработки.

Выберите по

МАШИНЫ

ВИД РАБОТ -АДДИТИВНОЕ ПРОИЗВОДСТВОЗАТОЧКА И ПРОДУВКАДИСКОВЫЕ ПИЛЫОбрабатывающие центры с ЧПУЭлектроэрозионнаяЭЛЕКТРОМАГНИТНАЯ ИНДУКЦИОННАЯ ЗАКАЛКАШЛИФОВАЛЬНЫЕ СТАНКИПромышленные СОЖУстановкиПРОМОЙКА ДЕТАЛЕЙЛазерТОкарныеФрезерные станкиПРЕСС-МАШИНЫСУБЛИМАЦИОННАЯ ПЕЧАТЬТРАНСФЕРСВАРКА

МАРКА МАШИНЫ –

ПЕРЕЙТИ К ВЫБРАННОЙ МАРКЕ

Выберите тип обработки и, следовательно, желаемую машину. Вы можете выбрать идеальную фильтрующую установку для своей машины.

Вы можете выбрать идеальную фильтрующую установку для своей машины.

Узнайте, как сократить расход масла, сэкономить на кондиционировании и сократить выбросы CO2.

Заполните форму, и наша система расчета немедленно оценит экономию, которую вы можете получить, и отправит вам результаты по электронной почте.

РАССЧИТАЙТЕ ВОЗМОЖНУЮ ЭКОНОМИИ

supernettes Team, tolle Produkte, sehr gut gemachte Website mit allen notwendigen Informationen.

до

20.09.2022

Mükemmel ürünler, üst düzey uzmanlık! Müşterilerinin ihtiyaçlarını там olarak анализ Эдип, gerekli desteği veriyorlar. Daima profesyonel ve dostça bir yaklaşımla, çözüm odaklı iletişim kuruyorlar. Sürekli bilgi ve görüş alışverishimiz var. Kalite, profesyonellik ve deneyim arıyorsanız daha fazla aramanıza gerek yok. Tedarikçileri olmaktan çok çok memnunum.

Гюльша Озюндер

18.07.2020

3 Anni con AR Filtrazioni e mai avuto Problemi, ottimo servizio e eccellenti prodotti.

Лука Меризио

18.07.2020

Ditta seria, organizzata, ottima Assistance.. utilizziamo da tre anni i loro prodotti e non cambieremo! Consigliamo

Елена Теста

18.06.2020

Ottimi prodotti di qualità da consigliare ineccepibili

angelo ferrari

18.06.2020

Professionali e affidabili, da quando li ho incontrati non ho motivo di affidarmi ad altri. Consigliatissimi

riccardo rinaldi

18.06.2020

Компетентный, профессиональный, пунктуальный. Консильяти.

Федерико Лупини

18.06.2020

Qualidade ао melhor preço.

Карла Лопес

18.06.2020

Conoscevo AR Filtrazioni, prima ancora che diventassero miei clienti, приходит на рынок эксклюзивных услуг. Ottimi prodotti, altissima specializzazione e preparazione, semper con un occhio attento alle esigenze della clientela, con la quale instaurano un rapporto professionale e amichevole ai massimi livelli.

Da fornitore non posso fare altro che confermare tutto quello che già sapevo non solo, abbiamo ип costante scambio ди informazioni е мнения. Se cercate qualità, professionalità ed esperienza avete trovato le giuste skills.

Da fornitore non posso fare altro che confermare tutto quello che già sapevo non solo, abbiamo ип costante scambio ди informazioni е мнения. Se cercate qualità, professionalità ed esperienza avete trovato le giuste skills.Джакомо Барка

18.06.2020

Spolupráce se společností AR Filtrazioni je velice dobrá.

Libor Hromádka

18.06.2020

Отличная компания, профессиональный подход к клиентам, цена/качество

Антон Завацкий

18.06.2020

Совершенные продукты, высоко оцененные клиентами! Очень хорошее общение со всеми из AR Filtrazioni – отзывчивые и желающие люди! Я настоятельно рекомендую связаться с AR Filtrazioni и запросить предложение 👍

Йитка Громадкова

18.06.2020

Хорошее сотрудничество, хорошие рабочие продукты, мы очень довольны.

Ярослав Хосподка

18.06.2020

Conoscevo AR Filtrazioni, prima ancora che diventassero miei clienti, приходит на рынок эксклюзивных услуг.

Ottimi prodotti, altissima specializzazione e preparazione, semper con un occhio attento alle esigenze della clientela, con la quale instaurano un rapporto professionale e amichevole ai massimi livelli. Da fornitore non posso fare altro che confermare tutto quello che già sapevo non solo, abbiamo ип costante scambio ди informazioni е мнения. Se cercate qualità, professionalità ed esperienza avete trovato le giuste skills.

Ottimi prodotti, altissima specializzazione e preparazione, semper con un occhio attento alle esigenze della clientela, con la quale instaurano un rapporto professionale e amichevole ai massimi livelli. Da fornitore non posso fare altro che confermare tutto quello che già sapevo non solo, abbiamo ип costante scambio ди informazioni е мнения. Se cercate qualità, professionalità ed esperienza avete trovato le giuste skills.Джакомо Барка

15.06.2020

Отличная компания, профессиональный подход к клиентам, цена/качество

Антон Завацкий

12.06.2020

Совершенные продукты, высоко оцененные клиентами! Очень хорошее общение со всеми из AR Filtrazioni – отзывчивые и желающие люди! Я настоятельно рекомендую связаться с AR Filtrazioni и запросить предложение 👍

Jitka Hromádková

12.06.2020

Хорошее сотрудничество, хорошие рабочие продукты, мы очень довольны.

Ярослав Хосподка

12.06.2020

Provato la concorrenza, evitate di specere Soldi.

Andate direttamente да AR Filtrazioni.

Andate direttamente да AR Filtrazioni.Андреа Гаспарини

18.05.2020

Consigliato

Кармела Г.

18.01.2020

IL PRODUTTORE ITALIANO DI DEPURATORI DI NEBBIE OLEOSE FUMI E POLVERI PER MACCHINE UTENSILI

Leonardo

18.08.2018

Realizzazione siti web

Проволочная электроэрозионная обработка | Инновационные решения, оптимизированные для отдельных марок электроэрозионных станков и электроэрозионных станков

Инновационные решения, оптимизированные для отдельных марок электроэрозионных станков и электроэрозионных станков

Узнать больше Благодаря более чем 30-летнему опыту работы с проволочным электроэрозионным станком компания ESPRIT широко известна как лидер рынка CAM для проволочного электроэрозионного станка. Десятилетия сотрудничества привели к инновационным решениям, оптимизированным для отдельных марок электроэрозионных станков и станков.

- Решения, оптимизированные для отдельных марок электроэрозионных станков и машин

- Экспертные системы, использующие проверенные, специфичные для станка знания об условиях резания

- Постпроцессоры заводской разработки, обеспечивающие свободный от редактирования G-код

Universal Machining

Благодаря универсальным циклам обработки ESPRIT является правильным выбором для программирования электроэрозионной обработки всех видов проволоки, включая штампы и пуансоны для производства инструментов и штампов, полости и вставки для изготовления пресс-форм, медицинские компоненты и общие механические детали. Эти циклы обработки обеспечивают комплексную поддержку всего процесса электроэрозионной обработки, включая управление проволокой и резервуаром, черновую резку, обработку выступов и заготовок, а также чистовую чистовую резку.

- Комплексная поддержка всего процесса EDM

Контурирование

Контурирование – наиболее гибкий и часто используемый цикл. Он предлагает прямую резку, конусную резку и детали с площадкой и рельефом. Поддерживая расширенное коническое программирование, этот цикл автоматически обрабатывает геометрию с расширенными изменениями конусности и стилями углов (коническими, цилиндрическими и запрограммированными радиусами). Цикл контурной обработки по 4 осям использует два синхронизированных профиля: верхний профиль UV и нижний профиль XY. Точки синхронизации обеспечивают контроль над точной геометрией и поверхностями, полученными в процессе обработки.

Он предлагает прямую резку, конусную резку и детали с площадкой и рельефом. Поддерживая расширенное коническое программирование, этот цикл автоматически обрабатывает геометрию с расширенными изменениями конусности и стилями углов (коническими, цилиндрическими и запрограммированными радиусами). Цикл контурной обработки по 4 осям использует два синхронизированных профиля: верхний профиль UV и нижний профиль XY. Точки синхронизации обеспечивают контроль над точной геометрией и поверхностями, полученными в процессе обработки.

- 2-осевой, боковой и рельефный, конусный рез

- Усовершенствованное коническое программирование

- 4-осевые синхронизированные профили: XY и UV

Создание карманов, резка без керна

Если заготовка слишком мала или слишком сложна, чтобы ее можно было легко удалить, используйте цикл выемки без пуансона, чтобы удалить материал внутри заданной полости, не создавая заготовку. Для 2-осевой и 4-осевой проволочной электроэрозионной обработки доступна обработка карманов без сердцевины с различными схемами обработки для эффективного удаления материала практически любой формы. ESPRIT распознает и автоматически обрабатывает только заготовку, что предотвращает обрыв проволоки и минимизирует время обработки.

ESPRIT распознает и автоматически обрабатывает только заготовку, что предотвращает обрыв проволоки и минимизирует время обработки.

- Выемка карманов без заеданий в 2-осевом и 4-осевом режимах

- Шаблоны для эффективного удаления материала внутри любой формы

Программирование, оптимизированное для станка

В качестве CAM-системы, оптимизированной для станка, ESPRIT предлагает решения, индивидуально настраиваемые для каждой модели электроэрозионного станка. С ESPRIT вы можете быстро и уверенно переходить от проектирования к готовой детали, сокращая время программирования и настройки, время цикла и контроль оператора.

- Машинно-оптимизированный G-код без редактирования

Усовершенствованные стратегии электроэрозионной обработки

Циклы обработки карманов и контурной обработки ESPRIT обеспечивают обширный контроль над траекториями резки, чтобы обеспечить требуемое качество детали, сводя к минимуму время резки и исключая обрыв проволоки. Это включает в себя специальные функции для пуансонов и штампов, вкладышей в пресс-формы, плоскостную и конусную резку, а также контроль заготовок. Другие расширенные функции включают в себя добавление рельефов и специальных движений для острых внутренних и внешних углов, приемы входа и выхода, исключающие выносные линии, и автоматическое скругление углов. Чтобы сократить время цикла при выполнении нескольких пропилов, ESPRIT будет чередовать направление каждого реза вместо того, чтобы возвращать проволоку в начальную точку в начале каждого прохода.

Это включает в себя специальные функции для пуансонов и штампов, вкладышей в пресс-формы, плоскостную и конусную резку, а также контроль заготовок. Другие расширенные функции включают в себя добавление рельефов и специальных движений для острых внутренних и внешних углов, приемы входа и выхода, исключающие выносные линии, и автоматическое скругление углов. Чтобы сократить время цикла при выполнении нескольких пропилов, ESPRIT будет чередовать направление каждого реза вместо того, чтобы возвращать проволоку в начальную точку в начале каждого прохода.

- Минимизация времени резки и исключение обрыва проволоки

- Специальные функции для пуансонов и штампов, вкладышей в пресс-формы, плоскостной и конусной резки, а также контроля заготовок

Ротационная электроэрозионная обработка

Добавление оси вращения к проволочной электроэрозионной обработке позволяет обрабатывать многосторонние детали за один установ. Ось вращения также увеличивает разнообразие форм, которые можно вырезать, потому что станок может сочетать одновременное линейное и вращательное движение. ESPRIT поддерживает индексирование, токарную обработку и одновременную резку для всех электроэрозионных станков, поддерживающих вращательное движение.

ESPRIT поддерживает индексирование, токарную обработку и одновременную резку для всех электроэрозионных станков, поддерживающих вращательное движение.

В ESPRIT доступны три типа поворотных функций:

- Turn-then-burn (поворот заготовки в нужное положение перед началом резки)

- Turn-while-burn (вращение заготовки во время резки)

- Электроэрозионная токарная обработка (вращение заготовки как токарный станок во время резки)

Автоматическая обработка

Благодаря программам G-кода, которые сводят к минимуму наблюдение оператора, ESPRIT позволяет станкам для электроэрозионной обработки работать без присмотра в течение продолжительных периодов времени. Для этого ESPRIT классифицирует операции на черновую, чистовую и отрезную, а затем оптимизирует последовательность этих операций для нескольких элементов и заготовок. Управление заготовками, создание карманов с прожигом без заготовок и дополнительные выступы для более крупных заготовок еще больше сокращают потребность во вмешательстве оператора. Благодаря такому сочетанию оптимальной последовательности резки и управления заготовками, а также автоматической обрезки проволоки и повторной заправки, машина работает дольше при меньшем контроле.

Благодаря такому сочетанию оптимальной последовательности резки и управления заготовками, а также автоматической обрезки проволоки и повторной заправки, машина работает дольше при меньшем контроле.

- Черновая обработка, шлифовка и обрезка оптимизированы для различных функций и заготовок

- Управление пробками с помощью непрерывного горения

- Дополнительные выступы для больших заготовок

Модельно-управляемая электроэрозионная обработка

Чтобы значительно упростить процесс программирования, управляемая моделью обработка автоматически извлекает информацию непосредственно из исходной геометрии детали для создания обрабатываемого элемента. Эта информация включает в себя начальное положение резьбы проволоки, начальную точку на профиле, направление резки, углы конусности, высоту любой контактной поверхности, стили углов и, при необходимости, любую 4-осевую синхронизацию. Полученные элементы содержат всю геометрическую информацию, необходимую для запуска циклов контурной обработки и обработки карманов, с автоматической классификацией деталей, которые могут быть обработаны в 2-осевом режиме, по сравнению с теми, для которых требуется 4-осевой.

- Путь проводов непосредственно из CAD-модели

- Автоматическая классификация деталей с 2 и 4 осями

Циклы SolidWire

Контурная обработка, 2-осевая с Advanced Conics

- Предлагаются отдельные стратегии черновой и шлифовки для наклонных и прямых стен. Между резками ESPRIT автоматически обрабатывает все необходимые инструкции по обрезке проволоки и заправке проволоки .

Карманная обработка, 2-осевая, без пуансона

- Когда размер или форма полости затрудняет эффективную работу с заготовками (кернами), этот цикл вымывает весь материал внутри полости без образования заготовок

4-осевая контурная обработка

4-осевая обработка карманов без керна

- Использование 2-осевой траектории для вырезания наибольшей области, которую можно удалить в виде заготовок, с последующими 4-осевыми движениями без керна для эрозии оставшейся части материал, который нельзя удалить в виде шлака; или полный 4-осевой карман без стержня для всей полости без создания пробки

Ротационная электроэрозионная машина

- Turn-then-Burn (индексация): контурная обработка или выемка с использованием оси вращения под фиксированным углом

- Поворот во время горения: Контурирование с непрерывным вращением заготовки во время горения проволоки.

- Вращение и прожиг: Аналогично токарной обработке, удаление материала путем подачи проволоки вместо инструмента вдоль вращающейся заготовки для получения осесимметричных форм

- Токарная обработка торца: Черновая обработка с использованием ряда индексных углов вокруг заготовки с последующим контурным циклом с удалением припуска. Материал удаляется крупными кусками, что позволяет легко восстановить и переработать

- Контурирование токарной обработки: Цикл чистовой обработки, при котором заготовка вращается с использованием оси вращения при контурной обработке по 2 осям

Сверление электроэрозионной обработки (высверливание отверстий)

Ручная электроэрозионная обработка

- Создает операцию электроэрозионной обработки с быстрым движением и/или подачей вдоль выбранной вручную геометрии

Дополнительные специализированные модули

- Генератор шестерен

- CAM-генератор

Постпроцессоры, доступные для наших машин Sodick и Agie Charmilles, чрезвычайно точны; они не требуют редактирования.

Тим Миддлхерст

Президент, Высококачественная твердосплавная оснастка

См. Полную историю

С ESPRIT после того, как мы запрограммировали задание, мы можем создать код и точно увидеть, сколько времени займет выполнение задания.

Маркус Александр

Владелец, MCC Tooling

См. полную историю

Похожие видео

Поговорите с нашей талантливой командой, чтобы узнать, как ESPRIT поможет вам сократить время цикла и повысить коэффициент использования оборудования, сэкономив ваше время и деньги.

Начать Мы используем файлы cookie, чтобы предложить вам лучший просмотр, анализировать трафик сайта и персонализировать контент.![]()

Wire electroerosion

Wire electroerosion

Da fornitore non posso fare altro che confermare tutto quello che già sapevo non solo, abbiamo ип costante scambio ди informazioni е мнения. Se cercate qualità, professionalità ed esperienza avete trovato le giuste skills.

Da fornitore non posso fare altro che confermare tutto quello che già sapevo non solo, abbiamo ип costante scambio ди informazioni е мнения. Se cercate qualità, professionalità ed esperienza avete trovato le giuste skills. Ottimi prodotti, altissima specializzazione e preparazione, semper con un occhio attento alle esigenze della clientela, con la quale instaurano un rapporto professionale e amichevole ai massimi livelli. Da fornitore non posso fare altro che confermare tutto quello che già sapevo non solo, abbiamo ип costante scambio ди informazioni е мнения. Se cercate qualità, professionalità ed esperienza avete trovato le giuste skills.

Ottimi prodotti, altissima specializzazione e preparazione, semper con un occhio attento alle esigenze della clientela, con la quale instaurano un rapporto professionale e amichevole ai massimi livelli. Da fornitore non posso fare altro che confermare tutto quello che già sapevo non solo, abbiamo ип costante scambio ди informazioni е мнения. Se cercate qualità, professionalità ed esperienza avete trovato le giuste skills. Andate direttamente да AR Filtrazioni.

Andate direttamente да AR Filtrazioni.