Электроискровой метод контроля: Электроискровой метод

alexxlab | 27.03.1988 | 0 | Разное

Электроискровой метод – Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

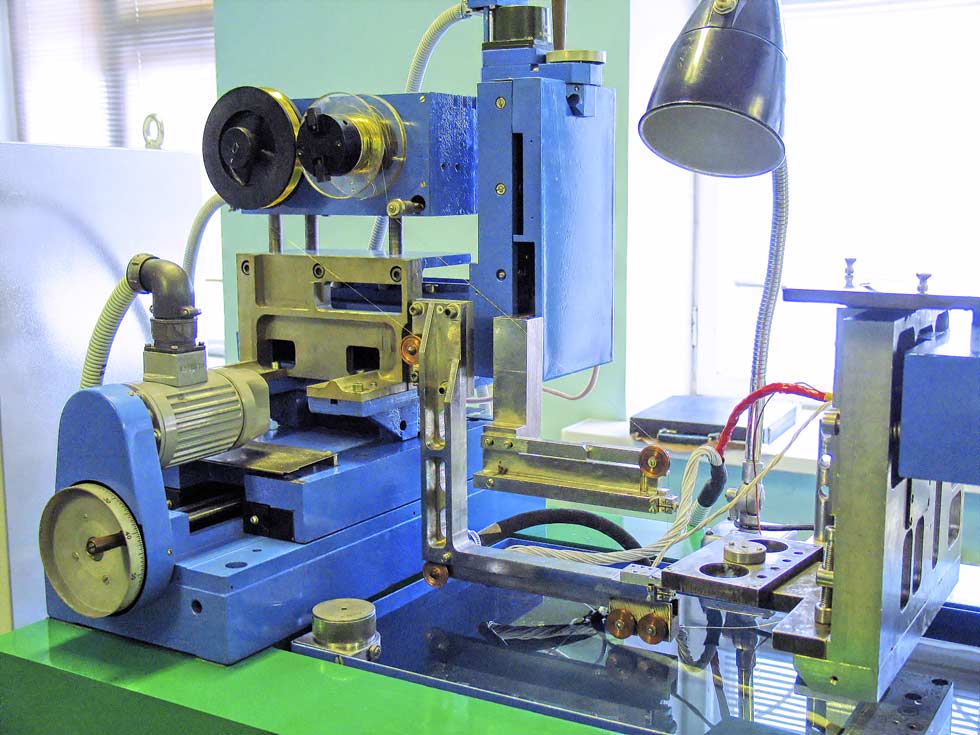

| Электроискровой дефектоскоп КРОНА-2И. [1] |

Электроискровой метод основан на пробое воздушных промежутков между касающимся поверхности сухого изоляционного покрытия щупом или щеточным электродом, подключенным к одному полюсу источника высокого напряжения, и самим защищаемым объектом ( например, подземным резервуаром), подключенным к другому полюсу источника высокого напряжения непосредственно или через грунт при помощи заземлителя. На основе этого метода разработан ряд моделей электроискровых дефектоскопов. Так, на рис. 8.3 приведен общий вид электроискрового дефектоскопа КРОНА-2И, серийно изготовляемого АО ИНТРОСКОП и предназначенного для контроля эпоксидных, битумных, полимерных и эмалевых покрытий трубопроводов. Этот же прибор может быть использован для контроля защитных неэлектропроводящих покрытий других изделий любой конфигурации.

Электроискровой метод используют для обработки твердосплавных деталей в следующих операциях: вырезка заготовок необходимой cpqpMbi из твердосплавных пластин ( три отсутствии заготовок требуемого размера и формы), прошивка сквозных и глухих отверстий любой формы; плоское и круглое шлифование деталей из твердого сплава, вырезание нспрофилированным проволочным электродом; расточка проволочным электродом. [3]

Электроискровой метод является наиболее эффективным и удобным. [4]

Электроискровой метод используется для обнаружения нарушений сплошности диэлектрических защитных покрытий на электропроводящих ОК и для обнаружения сквозных пор и трещин в диэлектрических ОК. Электроискровой метод основывается на регистрации возникновения электрического пробоя в ОК или на его участке. [5]

Электроискровой метод основан на возникновении электрического разряда в месте нарушения сплошности. Применяют для контроля качества неэлектропроводящих защитных покрытий ( лакокрасочные, эмалиевые и другие изоляционные покрытия) на трубах и различных деталях из металла.

| Электроискровой дефектоскоп КРОНА-2И. [7] |

Электроискровой метод основан на пробое воздушных промежутков между касающимся поверхности сухого изоляционного покрытия щупом или щеточным электродом, подключенным к одному полюсу источника высокого напряжения, и самим защищаемым объектом ( например, подземным резервуаром), подключенным к другому полюсу источника высокого напряжения непосредственно или через грунт при помощи заземлителя. На основе этого метода разработан ряд моделей электроискровых дефектоскопов. Так, на рис. 8.3 приведен общий вид электроискрового дефектоскопа КРОНА-2И, серийно изготовляемого АО ИНТРОСКОП и предназначенного для контроля эпоксидных, битумных, полимерных и эмалевых покрытий трубопроводов. Этот же прибор может быть использован для контроля защитных неэлектропроводящих покрытий других изделий любой конфигурации. [8]

Электроискровой метод основан на разрушении металла в результате импульсного разряда между поверхностью обрабатываемой детали и электродом. [9]

[9]

Электроискровой метод является универсальным, надежным и производительным методом определения сплошности гуммиро-вочных покрытий. [10]

Электроискровой метод является основным, универсальным, самым надежным и производительным методом определения сплошности гуммировочных покоы-тий. [11]

Электроискровой метод дает точечную линию записи, полученную прожиганием ( пробиванием) искрой бумаги между двумя электродами, к которым подводится электрическое напряжение порядка 3000 – 5000 в. Этот метод не обеспечивает искробезопасности приборов, поэтому он редко применяется в автоматических показывающих и самопишущих приборах. [12]

| Схема обработки электроимпульсным методом. [13] |

Электроискровой метод применяют при обработке отверстий и пазов различных форм на деталях машин; при изготовлении штампов, пресс-форм, кокилей и твердосплавных фильер; при гравировальных работах; при изготовлении металлических порошков; при прошивании криволинейных отверстий; при извлечении сломанного инструмента из дорогих деталей; при обработке деталей из жаростойких, магнитных и нержавеющих сталей и сплавов; при упрочнении режущих лезвий инструмента и штампов. Область применения этого метода продолжает расширяться.

[14]

Область применения этого метода продолжает расширяться.

[14]

Электроискровой метод контроля основан на электроизоляционных свойствах пластмасс. Пластмассы относятся к материалам с высокими диэлектрическими показателями. Если поместить изделие из пластмассы в пространство между электродами, к которым приложена большая разность потенциалов ( 15 – 20 кВ), то в области дефекта в сварном соединении ( например, непровара, трещины, поры и др.) проскакивает искра. На рис. 86 приведена схема электроискрового дефектоскопа. Источником высокого напряжения ( 15 – 20 кВ) является индуктор 4, к которому подсоединены щупы-щетки /, сделанные из мягкой медной проволоки. Исследуемое сварное изделие 2 помещают между щупами-щетками. Когда при сканировании щуп проходит через дефектный участок, проскакивает искра и одновременно зажигается индикаторная неоновая лампа. Электроискровой метод может быть применим для контроля швов сварных соединений тонких пленок. Так как во всех электроискровых дефектоскопах используются электрические поля с высокой разностью потенциалов, то при контроле необходимо соблюдать максимальную осторожность.

Страницы: 1 2 3 4

Электрический контроль – где заказать услугу, цена

Электрический контроль – это один из методов неразрушающего контроля, который широко распространяется во многих сферах жизнедеятельности людей, включая промышленность, строительство и т.д. Система электрического поля базируется на фиксировании параметров электрического поля, которое находится в контакте с контролирующим объектом, либо возникающим в нем.

Электрический контроль также помогает диагностировать различные повреждения изоляционных объектов, которые могут быть как видимыми, так и скрытыми. Причин возникновения дефектов довольно много, и они периодически возникают, например, из-за качества материалов, нарушения качества транспортировки, неправильной эксплуатации.

Преимущества электрического контроля

У системы электрического контроля достаточно преимуществ, именно поэтому данный метод пользуется спросом среди клиентов. Перечислим основные достоинства:

Перечислим основные достоинства:

- Высокая результативность исследования.

- Своевременное выявление дефектов материала.

- Точное измерение толщины стенок покрытия, слоев.

- Определение механических и физических параметров.

- Удобство и простота работы с приборами системы электрического контроля.

Также стоит отметить, что при обнаружении повреждений изоляционных покрытий необходимо провести повторное исследование с помощью системы электрического контроля. Важным аспектом является проведение обязательного анализа возникновения дефектов, чтобы избежать данных ошибок в будущем.

Где заказать услугу электрического контроля?

Если вам необходимо воспользоваться услугой электрического контроля, то научно-исследовательская лаборатория технического центра «Веско» с радостью поможет вам в данном вопросе. Команда профессионалов на протяжении многих лет работает в разных городах России и выполняет исследования различной сложности. Все наши специалисты являются инженерами-дефектоскопистами II и III уровней. Сотрудники компании ответственно относятся к своей работе и используют индивидуальный подход к каждому клиенту в зависимости от его запросов.

Все наши специалисты являются инженерами-дефектоскопистами II и III уровней. Сотрудники компании ответственно относятся к своей работе и используют индивидуальный подход к каждому клиенту в зависимости от его запросов.

В компании используется только квалифицированный подход и современное высококачественное оборудование. Также система электрического контроля регламентируется стандартами ГОСТ, поэтому вы можете не сомневаться в безопасности и пользе проведенного метода.

Компания «Веско» всегда находится в поиске современных решений, поэтому вы всегда можете на нас положиться!

В основе электрических методов НК лежит регистрация и анализ параметров электрического поля, взаимодействующего с контролируемым объектом, либо возникающего в нём под внешним воздействием.

После исправления дефектов изоляционного покрытия должна быть проведена вторичная проверка

Электрический неразрушающий контроль позволяет решить следующие практические задачи:

- Определить глубину ранее выявленных другими методами НК наружных трещин на поверхности металла (применяется электропотенциальный метод).

- Измерить толщину покрытия изоляции проводников в электросистемах (используют электроемкостный и электроисковой методы).

- Обнаружить где находится место сквозного пробоя изоляции (электроискровой метод).

- Выявить трещины на поверхности изоляционных покрытий (эмаль по металлу, керамика) либо на изделиях, выполненных из неметаллических электроизоляционных материалов (электростатический метод).

- Установить соответствие объекта обследования требованиям нормативно-технической документации.

- Дать качественно-количественную оценку поверхностных и подповерхностных дефектов металла, определив степень их потенциальной опасности.

- Повысить уровень безопасности эксплуатации оборудования на промышленных объектах, отнесенных к категории особо опасных.

- Обеспечить безопасную эксплуатацию ответственных трубопроводов и предотвратить вероятные аварии.

- Своевременно выявить недопустимые дефекты конструкций на различных стадиях строительства зданий и сооружений.

Электрический контроль засыпанного трубопровода – это обнаружение сквозных дефектов изоляционного покрытия методом Пирсона с помощью прибора АНПИ.

ИНСТРУКЦИЯ ПО КОНТРОЛЮ СОСТОЯНИЯ ИЗОЛЯЦИИ ЗАКОНЧЕННЫХ СТРОИТЕЛЬСТВОМ УЧАСТКОВ ТРУБОПРОВОДОВ КАТОДНОЙ ПОЛЯРИЗАЦИЕЙ.

Контроль состояния изоляционного покрытия законченного строительством участка трубопровода методом катодной поляризации осуществляют после окончания изоляционно-укладочных работ (трубопровод засыпан грунтом).

Если в результате контроля изоляционного покрытия установлено его неудовлетворительное состояние, то необходимо найти место дефектов и повреждений в изоляции.

Поиск дефектов по всему участку в изоляционном покрытии ведут искателями повреждений ИП-60, ИП-74.

Ремонт изоляции выполняют силами строительной организации, после чего участок подвергают повторному испытанию катодной поляризацией.

Причины образования дефектов в изоляционном покрытии должны быть тщательно проанализированы с тем, чтобы при изоляционно-укладочных работах на следующих участках эти дефекты не были повторены.

По результатам проведения неразрушающего электрического контроля оформляется технический отчет.

Контроль лакокрасочных покрытий

Виды дефектов лакокрасочных покрытий

К возникновению дефектов лакокрасочного покрытия могут приводить различные причины – нарушение технологического процесса при окрашивании, несоблюдение температурного режима, неправильная обработка окрашиваемой поверхности и так далее. А на лакокрасочное покрытие автомобилей свое негативное воздействие оказывают еще и такие факторы, как камни, химические реагенты, да, в конце концов, просто экскременты птиц. В зависимости от всех этих факторов могут появляться ниже описанные дефекты.

Кожура апельсина или шагрень

На поверхности покрытия появляются углубления, сходные по виду с кожурой апельсина. Этот дефект мог возникнуть при несоблюдении температурного режима при окрашивании, либо при использовании покрасочных материалов неправильной консистенции (превышение вязкости), либо, если температура лакокрасочных материалов была ниже + 15. Для устранения необходимо произвести зачистку поверхности с дефектом при помощи абразивных инструментов, либо наждачной бумаги, а затем перекрасить, не нарушая технологический процесс, то есть температурный режим.

Этот дефект мог возникнуть при несоблюдении температурного режима при окрашивании, либо при использовании покрасочных материалов неправильной консистенции (превышение вязкости), либо, если температура лакокрасочных материалов была ниже + 15. Для устранения необходимо произвести зачистку поверхности с дефектом при помощи абразивных инструментов, либо наждачной бумаги, а затем перекрасить, не нарушая технологический процесс, то есть температурный режим.

Паутинка

Появление на окрашенной поверхности мелких трещин, похожих на паутину. В этом случае так же возможно нарушение температурного режима при просушивании, возможно, что сушка производилась при непосредственном воздействии солнечных лучей, а также при подготовке поверхности мог быть нарушен технологический процесс. Этот дефект устраняется так же при помощи наждачной бумаги с мелким зерном. Затем окрашивание производится снова. Не забудьте удалить пыль после шлифовки.

Появление кратеров

Наличие небольших отверстий, как от прокола иглой. Могло произойти нарушение технологии при подготовке поверхности к покраске. Возможно, что на поверхности остались мелкие посторонние частицы, например, пыль. Так же такой дефект может появиться, если при перемешивании краски на ее поверхности образовалась пена. Для устранения дефекта придется в местах появления кратеров полностью снимать лакокрасочное покрытие и наносить заново, убедившись в чистоте поверхности и в отсутствии пены на поверхности краски.

Могло произойти нарушение технологии при подготовке поверхности к покраске. Возможно, что на поверхности остались мелкие посторонние частицы, например, пыль. Так же такой дефект может появиться, если при перемешивании краски на ее поверхности образовалась пена. Для устранения дефекта придется в местах появления кратеров полностью снимать лакокрасочное покрытие и наносить заново, убедившись в чистоте поверхности и в отсутствии пены на поверхности краски.

Появление морщин

При высыхании становятся видны складки на окрашенной поверхности. Это может произойти при наложении слишком большого слоя лакокрасочного покрытия, либо, если работы по окрашиванию производились при ярком солнечном свете и окрашиваемая поверхность была сильно нагрета. Так же этот дефект может проявляться, если краска была недостаточно разбавлена. Для исправления этого дефекта убираем появившиеся морщины при помощи мелкозернистой наждачной бумаги, а затем заново наносим лакокрасочное покрытие. Не стоит забывать о толщине покрытия.

Не стоит забывать о толщине покрытия.

Образование наплывов

На вертикально окрашенной поверхности в процессе высыхания становятся видны волнообразные неровности. В этом случае, так же возможно нанесение чрезмерно большого слоя краски или краска была излишне разбавлена. Так же, при проведении работ при помощи распылителя, возможно нарушение технологического процесса – не правильно выбран угол окрашивания. Наплывы удаляются при помощи наждачной мелкозернистой бумаги, а затем наносится новый тонкий слой лакокрасочного покрытия.

Отслоение

Название дефекта говорит само за себя. Происходит отслоение верхнего слоя краски. И опять же скорее всего произошло нарушение технологического процесса – возможно краску наносили на неподготовленную поверхность с остатками другой краски или произошло не сочетание краски с предварительно нанесенной шпатлевкой. Устранение этого дефекта необходимо полностью удалить нанесенное покрытие и заново нанести шпатлевку (если необходимо), грунтование, а затем нанесение лакокрасочного покрытия.

Лак может помутнеть

Если поверхность покрывалась лаком, возможно появление еще и такого дефекта. Здесь тоже несколько вариантов образования этого дефекта – нарушение температурного режима при просушивании.

Проведение неразрушающего контроля исключительно на стадии ввода объекта в эксплуатацию с высокой долей вероятности может привести к дополнительным повышенным расходам на устранение опасных дефектов.

Лабораторный практикум – Стр 5

чтобы покрытие было прорезано ножом до металлической поверхности. В

случае отслаивания заводского покрытия толщиной 1,5-3,0 мм и более рекомендуется прорезать покрытие дополнительно (отступив от полосы с обеих сторон 2-3 мм) и удалить образовавшиеся две узкие полоски покрытия,

рисунок 7.4).

Рисунок 7.4 – Вырезание полоски покрытия для отслаивания

1.2. Ножом приподнимите конец вырезанной полосы покрытия и осторожно («подрезая» адгезив, если это необходимо) отслоите полоску от трубы длиной 4-5 см и закрепите в захвате прибора по подходящему варианту

(рисунок 7. 5). (При «подрезании» полоски покрытия нож следует держать с наклоном 45-60° к поверхности, стараясь не порезать пленку-основу покрытия или полиэтиленовый «несущий» слой).

5). (При «подрезании» полоски покрытия нож следует держать с наклоном 45-60° к поверхности, стараясь не порезать пленку-основу покрытия или полиэтиленовый «несущий» слой).

Рисунок 7.5 – Рекомендуемые схемы закрепления полосы покрытия в зажиме

1.3. Подсоединить зажим к крюку адгезиметра АМЦ 2-20/АМЦ 2-50

(рисунок 7.6).

41

Рисунок 7.6 – Внешний вид адгезиметра АМЦ 2-20/АМЦ 2-50

1.4.Включите адгезиметр нажатием кнопки «I/O». При этом прибором издает короткий звуковой сигнал и на табло появляется надпись «-Ад-»

(«Адгезиметр»).

1.5.Повторно нажмите кнопку «I/O». При этом прибор автоматически производит коррекцию нуля и на табло появляются «-000-». Прибор готов к измерениям.

1.6.Приложите (только за ручку!) к прибору тянущее усилие и начните отслаивать покрытие.

Примечание: Отслаивание следует производить равномерно, без рывков или остановок, с постоянной скоростью. Скорость отслаивания (Vomc) можно определить как частное от деления длины (в мм) отслоенного участка покрытия (L) на величину продолжительности (заданной ранее) отслаивания tn (в мин. ).

).

По достижении приложенного усилия равного по величине значению ПОР (порог срабатывания), которое Вами было задано ранее, то прибор издает непрерывный звуковой сигнал в течение (заданного ранее) времени to. По истечении времени ожидания (to)

адгезиметр приступает к накоплению поступающей информации (о приложенном усилии)

и ее статистической обработки, которая осуществляется в течение заданной продолжительности отслаивания (tn). Отсчет продолжительности отслаивания (tn)

начинается сразу после окончания звукового сигнала. Проводить отслаивание необходимо

42

до момента короткого щелчка прибора и появления на индикаторе минимального значения

усилия отслаивания. Это означает, что измерение закончено.

1.7. Запишите показания минимального значения усилия отслаивания в таблицу 7.1. При этом минимальное значение усилия сопровождается мерцанием курсора на нижнем горизонтальном сегменте в старшем знаке индикатора.

Таблица 7.1 – Форма записи результатов измерения адгезии ленточного покрытия

|

|

|

|

| Лакокра- | Битумное |

| Ленточное покрытие |

| сочное | |||

|

| покрытие | ||||

|

|

|

|

| покрытие | |

|

|

|

|

|

| |

|

|

|

|

|

|

|

| Среднеин- | Мини- | Ширина |

|

|

|

Номер | тегральное | мальное | отслаи- | Значение | Значение | Значение |

изме- | усилие | усилие от- | ваемой | адгезии, | адгезии, | адгезии, |

рения | отслаи- | слаивания, | полосы, | кгс/см | МПа | МПа |

| вания, кгс | кгс | см |

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Среднее |

|

|

|

|

|

|

|

|

|

|

|

|

|

1. 8.Нажмите кнопку «>O<». При этом на индикаторе высвечивается среднеинтегральное значение усилия отслаивания покрытия (и мерцает средний сегмент в старшем разряде индикатора). Запишите среднеинтегральное усилие отслаивания в таблицу 7.1.

8.Нажмите кнопку «>O<». При этом на индикаторе высвечивается среднеинтегральное значение усилия отслаивания покрытия (и мерцает средний сегмент в старшем разряде индикатора). Запишите среднеинтегральное усилие отслаивания в таблицу 7.1.

1.9.Определите значение величины адгезионной прочности покрытия

(А) с учетом показаний прибора и ширины отслаиваемой полосы.

А = P/d, | (7.1) |

где Р – среднеинтегральное значение усилия отслаивания полосы

покрытия (кгс), d – ширина полосы (см).

43

Полученное значение запишите в таблицу 7.1.

1.10.Повторить выполненные измерения не менее 3 раз.

1.11.За значение адгезии защитного покрытия принимают среднее арифметическое трех измерений, вычисленное с погрешностью 0,1 Н/см (0,01

кгс/см).

1.12. Сделайте вывод о соответствии величины адгезии исследуемого ленточного покрытия требованиям действующей нормативной технической документации (ГОСТ Р 51164-98).

Часть 2. Определение адгезии лакокрасочного покрытия.

2.1.Подготовьте поверхность лакокрасочного покрытия к проведению испытаний. Очистите ее от влаги, пыли, грязи и пятен масла.

2.2.С помощью адгезива приклейте к поверхности лакокрасочного покрытия тестовый образец как показано на рисунке 7.7.

Рисунок 7.7 – Закрепление тестового образца на лакокрасочном покрытии

2.3. С помощью специального ножа аккуратно обрежьте лакокрасочное покрытие вокруг тестового образца до металла, тем самым отделив слой

44

лакокрасочного покрытия под тестовым образцом от остальной части покрытия.

2.4. С помощью маховика отверните показания шкалы адгезиметра

(рисунок 7.8) на «0» и надежно зафиксируйте прибор на тестовом образце.

Рисунок 7.8 – Механический адгезиметр Elcometer 106

2.6.Держа адгезиметр одной рукой, другой рукой медленно и равномерно поворачивайте маховик до момента отрыва тестового образца от поверхности пластины или до достижения максимального необходимого усилия.

2.7.Считайте показания адгезиметра с индикатора прибора и запишите в таблицу 7.1.

2.8.Повторить выполненные измерения не менее 3 раз.

2.9.Сделать вывод о соответствии величины адгезии исследуемого лакокрасочного покрытия требованиям действующей нормативной

технической документации (ГОСТ Р 51164-98).

45

Часть 3. Определение адгезии битумных покрытий.

3.1. Сделайте надрез представленного образца битумного покрытия размером 10х10 мм до металла. Вокруг надреза расчистите площадку 2

размером 30х35 мм (снимите битумное покрытие) для сдвига образца покрытия 3 как показано на рисунке 7.9.

Рисунок 7.9 – Вырезание полоски покрытия для отслаивания

3.2. Установите прибор СМ-1 на защитное покрытие так, чтобы передняя грань ножа 12 находилась против торцевой плоскости вырезанного образца

(рисунок 7.10). Для этого поднимите вверх нож 12 с помощью вращения винта 15, затем нажмите на корпус прибора так, чтобы опорные ножи 17

вошли в защитное покрытие. Подведите нож 12 с помощью вращения винта 5

Подведите нож 12 с помощью вращения винта 5

до соприкосновения с торцевой плоскостью образца, вращением винта 15

опустите нож до металлической поверхности трубы.

3.3.Установите нуль на индикаторе 9 перед началом проведения испытания.

3.4.Вращением винт 5 добейтесь начала смещения битумного покрытия ножом 12 со скоростью деформации пружины 4 15 мм/мин. Вращайте винт 5

до тех пор, пока весь образец битумного покрытия площадью 1 см2 не будет

сдвинут.

46

3.5. Считайте установившиеся на индикаторе 9 показания прибора,

соответствующие величине сжатия пружины 4.

Рисунок 7.10 – Механический адгезиметр СМ-1

1 – корпус, 2 – ведущий шток, 3 – ведомый шток, 4 – тарированная пружина, 5 – винт, 6 – кронштейн, 7 – регулировочный винт, 8 – стопорная гайка, 9 – индикатор, 10 – чаша, 11

– стопорный винт, 12 – нож, 13 – шток, 14 – втулка, 15 – винт, 16 – передняя часть корпуса прибора, 17 – опорные ножи, 18 – верхняя съемная крышка прибора, 19 – шкала для пересчета

3. 6.По диаграмме ПИАП-1-3,5 шкалы 19 определите усилие сдвига битумного покрытия, соответствующее измеренной величине сжатия пружины 4. Полученные данные занесите в таблицу 7.1.

6.По диаграмме ПИАП-1-3,5 шкалы 19 определите усилие сдвига битумного покрытия, соответствующее измеренной величине сжатия пружины 4. Полученные данные занесите в таблицу 7.1.

3.7.Повторите выполненные измерения не менее 3 раз.

3.8.Сделать вывод о соответствии величины адгезии исследуемого битумного покрытия требованиям действующей нормативной технической документации (ГОСТ Р 51164-98).

47

Лабораторная работа №8

Определение сплошности изоляционного покрытия на трубе

Цель работы: ознакомиться с основными понятиями и принципом электроискровой дефектоскопии; экспериментальным путем выявить несплошности (дефекты) изоляционного покрытия образца трубопровода при помощи детектора микроотверстий.

Оборудование и материалы: 2-3 пластины или отрезка трубы с образцом нанесенного лакокрасочного покрытия с дефектами, детектор микроотверстий Elcometer 270/4.

Теоретическая часть

Контроль качества защитных изоляционных покрытий выполняют как в процессе строительства, так и при эксплуатации трубопроводов.

Эффективность защиты от коррозии и ее стоимость во многом зависят от правильного выбора типа покрытия, его свойств и качества нанесения. Чем хуже защитное покрытие, тем больше расходов на электрохимическую защиту, содержание и техническое обслуживание трубопровода.

Тщательный контроль за покрытием во время его нанесения и при последующих операциях с трубами является очень важным фактором для обеспечения высокого качества защиты. На каждой стадии изоляции и укладки трубопроводов необходим контроль изоляционного материала,

очистки поверхности трубопровода, толщины и сплошности нанесенного покрытия. Кроме того, следует выявлять места дефектов изоляционного покрытия трубопровода после укладки его в траншею и засыпки. Выявленные крупные дефекты изоляции необходимо устранить.

48

Сплошность защитных покрытий контролируют электроискровым методом неразрушающего контроля.

Электроискровой метод – это метод неразрушающего контроля,

основанный на регистрации возникновения электрического пробоя и изменений его параметров в окружающей среде или на участке контролируемого объекта (рисунок 8. 1). Данный метод относится к неэлектрическим методам неразрушающего контроля.

1). Данный метод относится к неэлектрическим методам неразрушающего контроля.

Рисунок 8.1 – Принципиальная схема работы искрового дефектоскопа.

1 – стенка трубопровода, 2 – изоляционное покрытие, 3 – щуп дефектоскопа (электрод), 4 – дефект в изоляции, 5 – искровой разряд

Для контроля сплошности защитных покрытий в нефтегазовой отрасли используют электроискровые дефектоскопы, реализующие электроискровой метод неразрушающего контроля.

Электроискровые дефектоскопы предназначены для контроля сплошности полимерных, эпоксидных, эмалевых и битумных защитных

(изоляционных) покрытий магистральных трубопроводов в процессе их строительства и эксплуатации, а также для контроля целостности изоляционного покрытия труб и других изделий в процессе их изготовления и

49

эксплуатации. Электроискровые дефектоскопы обеспечивают выявление локальных сквозных дефектов изоляционных покрытий трубопроводов.

Принцип работы электроискрового дефектоскопа основан на электрическом пробое воздушных промежутков между касающимся поверхности изоляционного покрытия трубопровода щупом, подключенным к одному полюсу источника высокого напряжения, и самим трубопроводом,

подключенным к другому полюсу указанного источника высокого напряжения непосредственно или через грунт при помощи заземлителя.

Величина электрического напряжения между щупом и трубопроводом устанавливается такой, чтобы обеспечивался электрический пробой воздушных промежутков в местах нарушения сплошности изоляционного покрытия трубопровода и исключался электрический пробой самого изоляционного покрытия.

На рисунке 8.2 представлен общий вид искрового дефектоскопа для контроля сплошности защитных покрытий, нанесенных на трубопровод.

Рисунок 8.2 – Общий вид искрового дефектоскопа

1 – блок электронный, 2 –трансформатор высоковольтный (ВТ-1), 3 – удлинитель щупа, 4

– держатель, 5 – щуп для сплошного контроля, 6 – заземлитель, 7 – штырь, 8 – магнит, 9 – щуп для локального контроля, 10 – зарядное устройство

50

Электрический неразрушающий контроль

Электрический неразрушающий контрольРостБизнесКонсалт

Профессиональная переподготовка

Повышение квалификации

Рабочие специальности

Специальная оценка условий труда

Повышение квалификацииБолее 2000 программ

Короткие сроки

Дистанционно

Выгодные цены

Профессиональная переподготовкаБолее 1000 программ

Короткие сроки

Дистанционно

Выгодные цены

Обучение по рабочим специальностямБолее 2000 программ

Короткие сроки

Дистанционно

Выгодные цены

Задать вопрос

Я принимаю условия пользовательского соглашения и даю согласие на обработку персональных данных.

Электрический неразрушающий контроль базируется на учете характеристик электрического поля, которое взаимодействует с исследуемым объектом или возникает в нем вследствие внешнего воздействия. В местах обнаружения дефектов приборы фиксируют резкое ослабление напряжения, которое измеряется и анализируется с точки зрения параметров повреждения.

В зависимости от конкретных диагностических задач электрические методы контроля делятся на:

- электропотенциальный для контроля качества проводников;

- емкостной для контроля качества полупроводников и диэлектриков;

- термоэлектрический для контроль качества химического состава материала.

Также используются, но значительно менее распространены методы:

- электронной эмиссии;

- электроискровой;

-

электростатического порошка.

Электрический вид контроля позволяет осуществлять:

- анализ сплошности материалов;

- замеры толщины покрытий и слоев;

- сортировку металлов,

- обследования диэлектрических или полупроводниковых материалов.

На сегодняшний день по сравнению с другими методами неразрушающего контроля электрический контроль существенно уступает по популярности и применяемости в силу его весомых недостатков:

- методика исследования предполагает обязательный контакт с объектом контроля;

- на качество результатов влияют погодные условия и окружающая среда, а также предварительная подготовка поверхности, к которой предъявляются повышенные требования;

- трудоемкий исследовательский процесс, который на всех этапах зависит от работы контролера и затрудняет автоматизацию.

Нормативные требования по проведению электрической дефектоскопии установлены в госстандарте «ГОСТ 25315-82. Контроль неразрушающий электрический. Термины и определения», и следование ему в процессе исследования строго обязательно.

Контроль неразрушающий электрический. Термины и определения», и следование ему в процессе исследования строго обязательно.

Тем не менее электрический как и любой другой метод НК требует от специалиста кроме знания регламента и актуальных нормативов наличие действующей аттестации, которую необходимо обновлять каждые 3 года.

Аттестация предполагает сдачу нескольких экзаменов на знание:

- общих основ контроля и проведения измерений в рамках НК;

- практических методик и умения их применять;

Поскольку аттестация имеет силу только при наличии документа, подтверждающего знание требований безопасности, экзаменуемый также сдает и соответствующий экзамен.

Тем, кому требуется быстро и без осложнений получить удостоверение установленного образца на право проведения неразрушающего контроля электрическим методом, компания «РостБизнесКонсалт» предлагает пройти дистанционный курс подготовки к экзаменам, в рамках которого слушатели самостоятельно в любое удобное время могут изучать темы. Курс разработан квалифицированными преподавателями и специалистами в области неразрушающего контроля, поэтому все получаемые знания являются актуальными и в полной мере раскрывают задачи курса. Результаты итогового тестирования учитываются независимой аттестационной комиссией в качестве квалификационных экзаменов.

Курс разработан квалифицированными преподавателями и специалистами в области неразрушающего контроля, поэтому все получаемые знания являются актуальными и в полной мере раскрывают задачи курса. Результаты итогового тестирования учитываются независимой аттестационной комиссией в качестве квалификационных экзаменов.

Мы гарантируем, что благодаря качеству нашего обучения все слушатели подготовительного курса смогут в короткие сроки получить удостоверение установленного образца по неразрушающему контролю электрическим методом.

Чтобы узнать детали или записаться на курс, позвоните по телефону 8-800-333-9676 или заполните форму на нашем сайте.

Источник: https://rostbk.com/o-kompanii/stati/elektricheskiy-nerazrushayushiy-kontrol/

Оформите заявку сейчас

Мы ответим на все вопросы и предложим выгодную цену!

Я принимаю условия пользовательского соглашения и даю согласие на обработку персональных данных.

Нам доверяют

Все компании

Отзывы и благодарности

Все отзывы

Поиск по сайту:

- О компании

- Наши клиенты

- Способы оплаты

- Доставка документов

- Гарантии

- Часто задаваемые вопросы

- Новости

- Статьи

- СМИ о нас

- Отзывы

- Видеоотзывы

- Карьера в РБК

- Контакты

Вся Россия

8 800 333-96-76Звонок по России бесплатно

Телефон

Ваше имя

Время В любое время08:00 – 09:0009:00 – 10:0010:00 – 11:0011:00 – 12:0012:00 – 13:0013:00 – 14:0014:00 – 15:0015:00 – 16:0016:00 – 17:0017:00 – 18:00

Я принимаю условия пользовательского соглашения и даю согласие на обработку персональных данных.

- А

- Абакан

- Анадырь

- Ангарск

- Архангельск

- Астрахань

- Б

- Балашиха

- Барнаул

- Белгород

- Бийск

- Брянск

- В

- Владивосток

- Владимир

- Волгоград

- Воронеж

- Е

- Екатеринбург

- И

- Иваново

- Ижевск

- Иркутск

- К

- Казань

- Калининград

- Калуга

- Кемерово

- Киров

- Краснодар

- Красноярск

- Курск

- Л

- Липецк

- М

- Магадан

- Магнитогорск

- Махачкала

- Москва

- Мурманск

- Н

- Набережные Челны

- Нижний Новгород

- Нижний Тагил

- Новокузнецк

- Новороссийск

- Новосибирск

- Новый Уренгой

- Ноябрьск

- О

- Омск

- Орел

- Оренбург

- П

- Пенза

- Пермь

- Петропавловск-Камчатский

- Р

- Ростов-на-Дону

- Рязань

- С

- Самара

- Санкт-Петербург

- Саратов

- Севастополь

- Симферополь

- Смоленск

- Сочи

- Ставрополь

- Сургут

- Т

- Тверь

- Тольятти

- Томск

- Тула

- Тюмень

- У

- Улан-Удэ

- Ульяновск

- Уфа

- Х

- Хабаровск

- Ханты-Мансийск

- Ч

- Чебоксары

- Челябинск

- Чита

- Ю

- Южно-Сахалинск

- Я

- Якутск

- Ярославль

Нет моего региона (Будут отображаться контакты головного офиса)

× Мы используем файлы cookie, чтобы улучшить работу и повысить эффективность сайта.

Продолжая пользование данным сайтом, вы соглашаетесь с использованием файлов cookie.

Страница не найдена

Страница не найдена

|

|

Назначение методов контроля

Неразрушающий контроль (НК)

Визуальный и измерительный контроль (ВИК)

Ультразвуковой контроль (УК)

Капиллярный контроль (ПВК)

Магнитный неразрушающий контроль (МК)

Радиационные методы контроля (РК)

Тепловой контроль (ТК)

Течеискание (ПВТ)

Вибрационная диагностика (ВД)

Электрический контроль (ЭК)

Акустико эмиссионный метод (АЭ)

Вихретоковый контроль (ВК)

НК

Неразрушающий контроль (НК) — контроль надежности и основных рабочих свойств и параметров объекта или отдельных его элементов или узлов, не требующий выведение объекта из работы либо его демонтажа.

Неразрушающий контроль также называется оценкой надёжности неразрушающими методами или проверкой без разрушения изделия. НК особенно важен при создании и эксплуатации жизненно важных изделий, компонентов и конструкций. Для выявления различных изъянов, таких как разъедание, ржавление, растрескивание.

ВИК

Визуальный и измерительный контроль считается весьма эффективным и удобным способом выявления самых различных дефектов. Именно с визуального осмотра обычно начинаются все мероприятия по неразрушающему контролю. Данный вид контроля проводится как с использованием специальных приспособлений так и без них. Визуальный метод контроля в частности доказал свою высочайшую эффективность при контроле качества основного металла, сварных швов, соединений и наплавок – как в процессе подготовки и проведения сварки, так и при исправлении выявленных дефектов.

По сравнению со многими другими методами визуальный контроль легко применим и относительно недорог. На практике доказано, что этот метод контроля является надежным источником максимально точной информации о соответствии сварных изделий необходимым техническим условиям. От других видов неразрушающего контроля визуально оптический контроль отличается границами спектральной области ЭМИ (электромагнитное излучение), используемого для получения информации об объекте. Он может проводится с использованием даже простейших измерительных средств. Естественно, очень многое здесь зависит от целей, задач и условий измерения (в ряде случаев необходимо использование довольно сложных средств визуального контроля в сочетании с высоким уровнем квалификации специалиста, который его проводит). Кроме того, визуально измерительный контроль является таким же надежным видом контроля, как ультразвуковой и радиационный. Разумеется, для эффективного выявления дефектов нужно уметь выбрать правильный подход и разработать соответствующую методику контроля.

На практике доказано, что этот метод контроля является надежным источником максимально точной информации о соответствии сварных изделий необходимым техническим условиям. От других видов неразрушающего контроля визуально оптический контроль отличается границами спектральной области ЭМИ (электромагнитное излучение), используемого для получения информации об объекте. Он может проводится с использованием даже простейших измерительных средств. Естественно, очень многое здесь зависит от целей, задач и условий измерения (в ряде случаев необходимо использование довольно сложных средств визуального контроля в сочетании с высоким уровнем квалификации специалиста, который его проводит). Кроме того, визуально измерительный контроль является таким же надежным видом контроля, как ультразвуковой и радиационный. Разумеется, для эффективного выявления дефектов нужно уметь выбрать правильный подход и разработать соответствующую методику контроля.

Недостатком ВИК является человеческий фактор (физическое и эмоциональное состояние контролера, утомляемость и т. д.)

д.)

УК

Ультразвуковой контроль сварных соединений является эффективным способом выявления дефектов сварных швов и металлических изделий, залегающих на глубинах от 1-2 миллиметров до 6-10 метров. Данный метод позволяет выполнять весь комплекс работ по ультразвуковой диагностике сварных соединений и сокращает затраты на проведение экспертизы.

Ультразвуковой контроль позволяет осуществлять диагностику качества сварных соединений, контроль металлов, литых заготовок, стального литья и многого другого.

Ультразвуковой контроль позволяет выявлять и документировать участки повышенного содержания дефектов, классифицируя их по типам и размерам. Для разных типов сварных соединений применяются соответствующие методики ультразвукового контроля. При ультразвуковом контроле сварных соединений применяются эхо-импульсный, теневой или эхо-теневой методы УЗК. Способ ультразвукового контроля сварного соединения устанавливается в технической документации.

Ультразвуковой контроль сварных соединений позволяет провести полную диагностику сварных соединений без использования дорогостоящих методов неразрушающего контроля качества сварных швов.

ПВК

Капиллярная дефектоскопия – метод дефектоскопии, основанный на проникновении определенных жидких веществ в поверхностные дефекты изделия под действием капиллярного давления, в результате чего повышается свето- и цветоконтрастность дефектного участка относительно неповрежденного.

Капиллярный контроль предназначен для выявления невидимых или слабо видимых невооруженным глазом поверхностных и сквозных дефектов (трещины, поры, раковины, непровары, межкристаллическая коррозия, свищи и т.д.) в объектах контроля, определения их расположения, протяженности и ориентации по поверхности.

Различают люминесцентный и цветной методы капиллярной дефектоскопии.

В большинстве случаев по техническим требованиям необходимо выявлять настолько малые дефекты, что заметить их при визуальном контроле невооруженным глазом практически невозможно. Применение же оптических измерительных приборов, например лупы или микроскопа, не позволяет выявить поверхностные дефекты из-за недостаточной контрастности изображения дефекта на фоне металла и малого поля зрения при больших увеличениях. В таких случаях применяют капиллярный метод контроля.

Применение же оптических измерительных приборов, например лупы или микроскопа, не позволяет выявить поверхностные дефекты из-за недостаточной контрастности изображения дефекта на фоне металла и малого поля зрения при больших увеличениях. В таких случаях применяют капиллярный метод контроля.

При капиллярном контроле индикаторные жидкости проникают в полости поверхностных и сквозных несплошностей материала объектов контроля, и образующиеся индикаторные следы регистрируются визуальным способом или с помощью преобразователя.

МК

Магнитные методы неразрушающего контроля применяют для выявления дефектов в деталях, изготовленных из ферромагнитных материалов (сталь, чугун), т. е. материалов, которые способны существенно изменять свои магнитные характеристики под воздействием внешнего магнитного поля.

Магнитный неразрушающий контроль основан на выявлении различными способами магнитных полей рассеяния, возникающих над дефектами, или на определении и оценке магнитных свойств объекта контроля.

Магнитопорошковый метод основан на выявлении магнитных полей рассеяния, возникающих над дефектами в детали при ее намагничивании, с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии . Этот метод среди других методов магнитного контроля нашел наибольшее применение. Примерно 80 % всех подлежащих контролю деталей из ферромагнитных материалов проверяется именно этим методом. Высокая чувствительность, универсальность, относительно низкая трудоемкость контроля и простота – все это обеспечило ему широкое применение в промышленности вообще и на транспорте в частности. Основным недостатком данного метода является сложность его автоматизации.

РК

Радиационные методы контроля основаны на регистрации и анализе ионизирующего излучения при его взаимодействии с контролируемым изделием. Наиболее часто применяются методы контроля прошедшим излучением, основанные на различном поглощении ионизирующих излучений при прохождении через дефект и бездефектный участок сварного соединения. Интенсивность прошедшего излучения будет больше на участках меньшей толщины или меньшей плотности, в частности в местах дефектов – несплошностей или неметаллических включений.

Интенсивность прошедшего излучения будет больше на участках меньшей толщины или меньшей плотности, в частности в местах дефектов – несплошностей или неметаллических включений.

Методы радиационного контроля классифицируются прежде всего по виду (и источнику) ионизирующего излучения и по виду детектора ионизирующего изучения.

Ионизирующим называют изучение, взаимодействие которого со средой приводит к образованию электрических зарядов. Так как ионизирующее излучение, состоящее из заряженных частиц, имеет малую проникающую способность, то для радиационного контроля сварных соединений обычно используют излучение фотонов или нейтронов. Наиболее широко используется рентгеновское излучение (Х-лучи). Это фотонное излучение с длиной волны 6х10-13…1х10-9 м. Имея ту же природу, что и видимый свет, но меньшую длину волны (у видимого света 4…7 х 10-7 м), рентгеновское излучение обладает высокой проникающей способностью и может проходить через достаточно большие толщины конструкционных материалов. При взаимодействии с материалом контролируемого изделия интенсивность рентгеновского излучения уменьшается, что и используется при контроле. Рентгеновское излучение обеспечивает наибольшую чувствительность контроля.

При взаимодействии с материалом контролируемого изделия интенсивность рентгеновского излучения уменьшается, что и используется при контроле. Рентгеновское излучение обеспечивает наибольшую чувствительность контроля.

Получают рентгеновское излучение в рентгеновских трубках. Испускаемые с накаленного катода электроны под действием высокого напряжения разгоняются в герметичном баллоне, из которого откачан воздух, и попадают на анод. При торможении электронов на аноде их энергия выделяется в виде фотонов различной длины волны, в том числе и рентгеновских. Чем больше ускоряющее напряжение, тем больше энергия образующихся фотонов и их проникающая способность.

К недостаткам радиационных методов необходимо прежде всего отнести вредность для человека, в связи с чем требуются специальные меры радиационной безопасности: экранирование, увеличение расстояния от источника излучения и ограничение времени пребывания оператора в опасной зоне. Кроме того, радиационными методами плохо выявляются несплошности малого раскрытия (трещины, непровары), расположенные под углом более 7. .. 12° к направлению просвечивания, метод малоэффективен для угловых швов.

.. 12° к направлению просвечивания, метод малоэффективен для угловых швов.

ТК

Тепловой контроль основан на измерении, мониторинге и анализе температуры контролируемых объектов. Основным условием применения теплового контроля является наличие в контролируемом объекте тепловых потоков. Процесс передачи тепловой энергии, выделение или поглощение тепла в объекте приводит к тому, что его температура изменяется относительно окружающей среды. Распределение температуры по поверхности объекта является основным параметром в тепловом методе, так как несет информацию об особенностях процесса теплопередачи, режиме работы объекта, его внутренней структуре и наличии скрытых внутренних дефектов. Тепловые потоки в контролируемом объекте могут возникать по различным причинам. Тепловизионная техническая диагностика получила широкое распространение в энергетике, строительстве и промышленности. Основное преимущество метода — контроль объектов без вывода из эксплуатации и без какого-либо воздействия на них. Очевидно, что успешному внедрению теплового метода контроля способствует развитие средств измерений, в основном тепловизионной техники.

Очевидно, что успешному внедрению теплового метода контроля способствует развитие средств измерений, в основном тепловизионной техники.

Применение тепловизоров не ограничивается задачами неразрушающего контроля. Этот замечательный инструмент для визуализации тепловых полей и дистанционного измерения температуры нашел применение в военной технике, навигации, медицине, системах безопасности и охраны, противопожарном деле, экологии.

ПВТ

Течеискание – процесс обнаружения течей.

Стандартизация методов течеискания сегодня отвечает не только формальной необходимости выработки и применения наиболее правильных способов и приёмов контроля герметичности изделий, установок, систем, но и становится практически необходимым мероприятием в связи с рядом обстоятельств. К ним относятся:

- повышение требований к надёжности работы объектов, представляющих опасность для населения и окружающей среды в случае возникновения аварий,

- развитие приборной базы течеискания, как зарубежной, так и отечественной, дающей новые возможности при их использовании,

- относительная сложность выполнения испытаний на герметичность, требующая специальных знаний и навыков,

- ограниченное распространение опыта течеискания, который накапливался в основном в оборонных и закрытых отраслях промышленности,

- неэффективность слепого распространения опыта контроля одних объектов на другие, относящиеся к другому классу технических систем.

Течеискание в вакуумной технике, обнаружение мест нарушения герметичности вакуумных систем. Осуществляется приборами, называемыми течеискателями. Простейший способ нахождения течей — с помощью искрового течеискателя, которым обнаруживают течи в стеклянных оболочках по искре, возникающей при прикосновении иглы течеискателя к дефектному месту. Наименьшее натекание оценивается в 10-4 н×м/сек, или 10-3 л×мм рт. ст./сек. Для обнаружения более «тонких» течей в любых оболочках (стеклянных, металлических и др.) используют масс-спектрометрические течеискатели. Негерметичность определяют по проникновению в систему пробного вещества (обычно Не), которым её обдувают снаружи. Масс-спектрометр, настроенный на индикацию Не, включают в вакуумную систему и по показанию его регистрирующего устройства судят о наличии и размерах течи. Гелиевым течеискателем обнаруживают течи 10-15 н×м/сек, или 10-14 л×мм рт. ст./сек. Применяются и др. пробные вещества (например, Аr).

Действие галогенного течеискателя основано на свойстве некоторых металлов (например, Pt, Ni), эмитирующих при нагреве ионы примесей щелочных металлов, увеличивать эмиссию в присутствии галогенов (галогенный эффект, обусловливающий поверхностную ионизацию). Пробными веществами чаще всего служат фреоны. По изменению ионного тока судят о наличии и размерах течи. Галогенными течеискателями обнаруживают течи до 10-9 н×мм рт. ст./сек, или 10-8 л×мм рт. ст./сек.

Пробными веществами чаще всего служат фреоны. По изменению ионного тока судят о наличии и размерах течи. Галогенными течеискателями обнаруживают течи до 10-9 н×мм рт. ст./сек, или 10-8 л×мм рт. ст./сек.

Менее распространены другие методы Течеискание: люминесцентный, меченых атомов и т. п.

ВД

Вибрационная диагностика — метод диагностирования технических систем и оборудования, основанный на анализе параметров вибрации, либо создаваемой работающим оборудованием, либо являющейся вторичной вибрацией, обусловленной структурой исследуемого объекта.

Вибрационная диагностика, как и другие методы технической диагностики, решает задачи поиска неисправностей и оценки технического состояния исследуемого объекта.

Наибольшее развитие метод получил при диагностировании подшипников качения. Также вибрационный метод успешно применяется при диагностике колёсно-редукторных блоков на железнодорожном транспорте.

Заслуживают внимания виброакустические методы поиска утечек газа и в гидрооборудовании. Суть этих методов заключается в следующем. Жидкость или газ, дросселируя через щели и зазоры, создаёт турбулентность, сопровождающуюся пульсациями давления, и, как следствие, в спектре вибраций и шума появляются гармоники соответствующих частот. Анализируя амплитуду этих гармоник, можно судить о наличии (отсутствии) течей.

Суть этих методов заключается в следующем. Жидкость или газ, дросселируя через щели и зазоры, создаёт турбулентность, сопровождающуюся пульсациями давления, и, как следствие, в спектре вибраций и шума появляются гармоники соответствующих частот. Анализируя амплитуду этих гармоник, можно судить о наличии (отсутствии) течей.

Интенсивное развитие метода в последние годы связано с удешевлением электронных вычислительных средств и упрощением анализа вибрационнных сигналов.

Преимущества:

- метод позволяет находить скрытые дефекты;

- метод, как правило, не требует сборки-разборки оборудования;

- малое время диагностирования;

- возможность обнаружения неисправностей на этапе их зарождения.

Недостатки:

- особые требования к способу крепления датчика вибрации;

- зависимость параметров вибрации от большого количества факторов и сложность выделения вибрационного сигнала, обусловленного наличием неисправности;

- низкая точность диагностирования.

ЭК

Электрические методы неразрушающего контроля основаны на создании электрического поля на контролируемом объекте либо непосредственным воздействием на него электрическом возмущении, либо косвенно с помощью теплового, механического воздействия. С помощью электрического контроля регистрируют параметры электрического поля.

Электрический контроль регистрирует параметры электрического поля, взаимодействующего с контролируемым объектом (собственно электрический метод), или поля, возникающего в контролируемом объекте в результате внешнего воздействия (термоэлектрический метод) и применяется для контроля диэлектрических и проводящих материалов.

Методы электрического контроля (электростатический порошковый, термоэлектрический, электроискровой, электрического потенциала, емкостной) позволяют определять дефекты различных материалов, измерять толщины покрытий и слоев, сортировать металлы по маркам, контролировать диэлектрические или полупроводниковые материалы. Недостатками перечисленных методов электрического НК являются необходимость контакта с объектом контроля, жесткие требования к чистоте поверхности изделия, трудности автоматизации процесса измерения и зависимость результатов измерения от состояния окружающей среды.

Недостатками перечисленных методов электрического НК являются необходимость контакта с объектом контроля, жесткие требования к чистоте поверхности изделия, трудности автоматизации процесса измерения и зависимость результатов измерения от состояния окружающей среды.

АЭ

Акустико эмиссионный метод – очень эффективное средство неразрушающего контроля и оценки материалов, основанное на обнаружении упругих волн, которые генерируются при внезапной деформации напряженного материала. Данные волны распространяются от источника непосредственно к датчикам, где затем преобразуются в электрические сигналы. Приборы акустико-эмиссионного контроля измеряют эти сигналы, после чего отображают данные, на основе которых происходит оценка состояния и поведения всей структуры исследуемого объекта.

Как известно, традиционные методы неразрушающего контроля (ультразвуковой, радиационный, вихретоковый) позволяют обнаруживать геометрические неоднородности (дефекты) путем излучения в структуру объекта некоторой формы энергии. В отличие от этих методов, в акустико эмиссионном контроле применяется другой подход: обнаруживаются не геометрические неоднородности, а микроскопические движения. Такой метод позволяет очень быстро обнаруживать рост даже самых небольших трещин, разломов включений, утечек газов или жидкостей. То есть большого количества самых разнообразных процессов, производящих акустическую эмиссию.

В отличие от этих методов, в акустико эмиссионном контроле применяется другой подход: обнаруживаются не геометрические неоднородности, а микроскопические движения. Такой метод позволяет очень быстро обнаруживать рост даже самых небольших трещин, разломов включений, утечек газов или жидкостей. То есть большого количества самых разнообразных процессов, производящих акустическую эмиссию.

С точки зрения теории и практики метода акустической эмиссии, абсолютно любой дефект может производить свой собственный сигнал. При этом он может проходить довольно большие расстояния (до десятков метров), пока не достигнет датчиков. Более того, дефект может быть обнаружен не только дистанционно; но и путем вычисления разницы времен прихода волн к датчикам, расположенных в разных местах.

Основные особенности акустического метода контроля, определяющие его возможности и область применения:

- Обеспечивает обнаружение дефектов по степени их опасности;

- Обладает высокой чувствительностью к растущим дефектам и позволяет в рабочих условиях определять приращение трещины до долей миллиметров;

- Предельная чувствительность приборов по теоретическим оценкам может составлять до 1*10-6мм2

- Интегральность метода обеспечивает контроль всего объекта с использованием одного или нескольких преобразователей, неподвижно установленных на поверхности объекта;

- Метод позволяет проводить контроль самых различных технологических процессов, а также процессов изменения свойств и состояния материалов;

- Ориентация и положение объекта не влияет на выявляемость дефектов.

Особенностью метода, ограничивающей его применение, является возможная в ряде случаев трудность выделения нужных сигналов из помех. Если сигналы малы по амплитуде, то их выделение из помех представляет собой сложную задачу.

ВК

Вихретоковый контроль основан на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых в объекте контроля (ОК) этим полем. Распределение и плотность вихревых токов определяются источником электромагнитного поля, геометрическими и электромагнитными параметрами ОК, а также взаимным расположением источника поля и ОК.

В качестве источника тока ЭЛМ поля чаще всего используется индуктивная катушка с синусоидальным током, называемая вихретоковым преобразователем (ВТП).

Основными достоинствами метода являются возможность осуществления многопараметрового и бесконтактного контроля ОК. Благодаря этому вихретоковый контроль можно осуществлять при движении ОК относительно ВТП, причем скорость движения при производственном контроле может быть значительной, что обеспечивает высокую производительность контроля.

Дополнительным преимуществом метода является то, что на сигналы ВТП практически не влияют влажность, давление и загрязненность газовой среды, радиоактивные излучения, загрязнения поверхности ОК непроводящими веществами, а также простота конструкции ВТП.

Т.к. вихревые токи возникают только в электропроводных материалах, то объектами контроля могут быть изделия, изготовленные из металлов, сплавов, графита, полупроводников и других электропроводящих материалов.

Метод ВК применяется для дефектоскопии, структуроскопии, определения толщины покрытий, размеров, проводимости и качества термической обработки. Объектами вихретокового контроля могут быть электропроводящие прутки, проволока, трубы, листы, пластины, покрытия, в т.ч. многослойные, железнодорожные рельсы, корпуса атомных реакторов, подшипники, крепежные детали и многие другие промышленные изделия.

Способ и устройство для электроискрового напыления (Патент)

Способ и устройство для электроискрового напыления (Патент) | ОСТИ. GOV

GOVперейти к основному содержанию

- Полная запись

- Другое связанное исследование

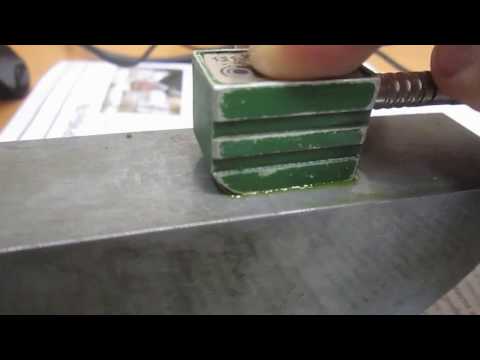

Способ и устройство для управления электроискровым осаждением (ESD) включают использование электрических сигналов переменной формы из процесса ESD в качестве параметра обратной связи. Способ включает измерение множества пиковых амплитуд серии импульсов электрической энергии, подаваемых на кончик электрода. Максимальное пиковое значение из множества пиковых амплитуд коррелирует с усилием контакта между кончиком электрода и заготовкой. Способ дополнительно включает сравнение максимального пикового значения с заданным значением для определения смещения и оптимизацию контактного усилия в соответствии со значением смещения. Устройство содержит наконечник электрода, соединенный с генератором волн электрической энергии, и датчик электрического сигнала, который подключается к плате высокоскоростного сбора данных. Привод обеспечивает относительное движение между наконечником электрода и заготовкой, получая управляющий сигнал обратной связи от процессора, функционально связанного с приводом, и высокоскоростной картой сбора данных.

Устройство содержит наконечник электрода, соединенный с генератором волн электрической энергии, и датчик электрического сигнала, который подключается к плате высокоскоростного сбора данных. Привод обеспечивает относительное движение между наконечником электрода и заготовкой, получая управляющий сигнал обратной связи от процессора, функционально связанного с приводом, и высокоскоростной картой сбора данных.

- Изобретатели:

- Бейли, Джеффри А.; Джонсон, Роджер Н.; Парк, Уолтер Р.; Манли, Джон Т.

- Дата публикации:

- Исследовательская организация:

- Тихоокеанская северо-западная национальная лаборатория. (PNNL), Ричленд, Вашингтон (США)

- Организация-спонсор:

- USDOE

- Идентификатор ОСТИ:

- 1175184

- Номер(а) патента:

- 6 835 908

- Номер заявки:

- 10/742 706

- Правопреемник:

- Мемориальный институт Баттеля (Ричленд, Вашингтон)

- Номер контракта с Министерством энергетики:

- АК06-76РЛ01830

- Тип ресурса:

- Патент

- Страна публикации:

- США

- Язык:

- Английский

- Тема:

- 42 МАШИНОСТРОЕНИЕ

Форматы цитирования

- MLA

- АПА

- Чикаго

- БибТекс

Бейли, Джеффри А. , Джонсон, Роджер Н., Парк, Уолтер Р. и Манли, Джон Т. Способ и устройство для электроискрового осаждения . США: Н. П., 2004.

Веб.

, Джонсон, Роджер Н., Парк, Уолтер Р. и Манли, Джон Т. Способ и устройство для электроискрового осаждения . США: Н. П., 2004.

Веб.

Копировать в буфер обмена

Бейли, Джеффри А., Джонсон, Роджер Н., Парк, Уолтер Р. и Манли, Джон Т. Способ и устройство для электроискрового осаждения . Соединенные Штаты.

Копировать в буфер обмена

Бейли, Джеффри А., Джонсон, Роджер Н., Парк, Уолтер Р. и Манли, Джон Т. 2004.

«Способ и устройство для электроискрового осаждения». Соединенные Штаты. https://www.osti.gov/servlets/purl/1175184.

Копировать в буфер обмена

@статья{osti_1175184,

title = {Способ и устройство для электроискрового осаждения},

автор = {Бейли, Джеффри А. и Джонсон, Роджер Н. и Парк, Уолтер Р. и Манли, Джон Т.},

и Джонсон, Роджер Н. и Парк, Уолтер Р. и Манли, Джон Т.},

abstractNote = {Способ и устройство для управления электроискровым осаждением (ESD) включают использование электрических переменных сигналов из процесса ESD в качестве параметра обратной связи. Способ включает измерение множества пиковых амплитуд серии импульсов электрической энергии, подаваемых на кончик электрода. Максимальное пиковое значение из множества пиковых амплитуд коррелирует с усилием контакта между кончиком электрода и заготовкой. Способ дополнительно включает сравнение максимального пикового значения с заданным значением для определения смещения и оптимизацию контактного усилия в соответствии со значением смещения. Устройство содержит наконечник электрода, соединенный с генератором волн электрической энергии, и датчик электрического сигнала, который подключается к плате высокоскоростного сбора данных. Привод обеспечивает относительное движение между наконечником электрода и заготовкой, получая управляющий сигнал обратной связи от процессора, функционально связанного с приводом, и высокоскоростной картой сбора данных. },

},

дои = {},

URL = {https://www.osti.gov/biblio/1175184},

журнал = {},

номер =,

объем = ,

место = {США},

год = {2004},

месяц = {12}

}

Копировать в буфер обмена

Посмотреть патент

Экспорт метаданных

Сохранить в мою библиотеку

Вы должны войти в систему или создать учетную запись, чтобы сохранять документы в своей библиотеке.

Аналогичных записей в сборниках OSTI.GOV:

- Аналогичные записи

Конструкция машины для электроискрового напыления, физические элементы управления и влияние параметров

- Идентификатор корпуса: 113768355

@inproceedings{Peterkin2017ElectroSparkDM,

title={Конструкция машины для электроискрового напыления, физические элементы управления и влияние параметров},

автор={Стивен Петеркин},

год = {2017}

} - С.

Петеркин

Петеркин - Опубликовано 3 января 2017 г.

- Машиностроение

Параметрическое исследование автоматизированного электроискрового осаждения жаропрочных сплавов на основе никеля

- P. Enrique, S. Peterkin, N. Zhou

Материаловедение

Welding Journal

- 2021

Традиционные электроискровые процессы осаждения (ESD) хорошо подходят для нанесения покрытий и ремонта в промышленности. областей с целью наплавки, коррозионной стойкости или размеров…

DORST Netshape® 4.0 — следующий шаг к автономному производству

- L. Lackner, M. Larsson

Материаловедение, бизнес

- 2021

Представлены результаты различных испытаний, которые показывают возможности этой новой системы, предназначенной для улучшения качества штампованных деталей, и инноваций Dorst Industry 4.0 для измерения веса деталей сразу после запрессовки. в сочетании с лазерной системой измерения размеров.

Композиционные материалы для износостойких слоев, изготовленные методом электроискрового напыления

- Ю. Куласа, Б. Ющик, Ш. Эммер

Материаловедение

- 2021

В работе представлены результаты исследования композиционных агломератов W-TiB2, которые использовались в качестве электрода в процессе электроискрового осаждения (ЭСО) и исследования наплавленных…

«Микроструктурный анализ трехслойных напылений Ni и Ti на стали методом EDS»

- М. Перью, К. Нежнеру, К. А. Цуги, Д. Бурдухос-Нергис, Д. Галушка

Материаловедение

Летопись Университета Дунарея де Жос в Галаце. Выпуск IX, Металлургия и материаловедение

- 2019

Метод ЭШО (электроискровое напыление) применяется для покрытия сквозным напылением активных частей машин, работающих в условиях интенсивного абразивного износа, влажной, а также в сухой среде. Документ…

Усовершенствованный процесс электроискрового напыления на металлических сплавах

В этой главе будет изучена многослойная система материала основа-поверхность для различных типов напыления (повышение износостойкости деталей из сплава Fe-C), совместимость которых с подложкой…

Последние разработки в области сварки с низкой энергией

, показывающие 1-10 из 45 ссылок

Сорт. Строительство под влиянием Metal-Matricence

Строительство под влиянием Metal-Matricence

Передача материалов в электроэлектрическом осаждении TICP/NI Metal-Matrix Composite Poating на Sustrate

- С. Tang, T. C. Nguyen, Y. Zhou

Материаловедение

- 2010

Электроискровое напыление (ESD) — это процесс микросварки, в котором для осаждения электродных материалов на металлическую подложку используются короткие электрические импульсы. В данной работе материал…

Формирование пятна одноимпульсного электроискрового напыления

- Jun Liu, Ruijun Wang, Y. Qian

Материаловедение

- 2005

Влияние температуры подложки, структуры и механических свойств на электроискровое напыление, структуру и механические свойства покрытий. I. Кинетика нагрева подложки при электроискровом напылении

- Белик В.Д., Литвин Р.В., Ковальченко М.С.

Материаловедение, физика

Порошковая металлургия и металлокерамика

- 2012

Разработан метод определения температуры подложки в зоне электроискрового напыления. Метод использован в экспериментах по напылению двух типов электродов на…

Метод использован в экспериментах по напылению двух типов электродов на…

Процессы и свойства осаждений при электроискровом напылении

- А. Лешняк, Ю. Тушек

Материаловедение

- 2002 90 электроискровое осаждение материала, через колеблющийся электрод и подложку пропускают сильный ток в течение очень короткого промежутка времени. При удалении электрода…

- S. Frangini, A. Masci

Материаловедение

- 2010

- Рыбалко А., Коркмаз К., Шахин О.

Материаловедение, физика

- 2008

- Peng-zhu Wang, G. Pan, Y. Zhou, J. Qu, H. Shao

Материаловедение

- 1997

- Рыбалко А., Шахин О., Коркмаз К.

Материаловедение

- 2009

2016. [Онлайн]. Доступно: http://www.singletact.com/SingleTact_Manual.pdf. [По состоянию на 28 сентября 2016 г.].

- 2016

Huys Industries, North York, 2015.

- 2015

- Просмотры

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- Делиться

- MailTo

- Твиттер

Иконка Цитировать Цитировать

Разрешения

- Поиск по сайту

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- КонецПримечание

- РефВоркс

- Бибтекс

- Процит

- Медларс

Исследование влияния динамического контроля контактной силы на улучшение свойств электроискрового покрытия

Интенсификация электроискровой эрозии при анодном легировании применение импульсной группы

Ускоренное электроискровое осаждение и износ покрытий

Электроискровое осаждение (ESD) представляет собой процесс нанесения покрытия, который характеризуется низкой теплотой ввод в подложку. Низкая эффективность покрытия и другие ограничения влияют на его более широкое применение. Настоящая статья…

Низкая эффективность покрытия и другие ограничения влияют на его более широкое применение. Настоящая статья…

Модифицированный электроискровой метод легирования для снижения шероховатости поверхности

Руководство пользователя Single Tact

ESD Power Supplies – прошлое и будущее

Патент США для метода и аппарата для патента на замок с электросом (патент № 6 835,908. 28, 2004)

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает преимущества и приоритет предварительной заявки на патент США № 60/435,399, поданной 20 декабря 2002 г. -видимых поверхностей», полное содержание которого настоящим включено в настоящий документ посредством этой ссылки.

-видимых поверхностей», полное содержание которого настоящим включено в настоящий документ посредством этой ссылки.

ЗАЯВЛЕНИЕ ОТНОСИТЕЛЬНО ПОДДЕРЖИВАЕМЫХ ФЕДЕРАЛЬНО НАУЧНЫХ ИССЛЕДОВАНИЙ ИЛИ РАЗРАБОТОК

Это изобретение было сделано при поддержке правительства по контракту DE-AC0676RLO1830, заключенному Министерством энергетики США. Правительство имеет определенные права на изобретение.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение в целом относится к области технологий нанесения покрытий и, более конкретно, к устройству электроискрового осаждения и способу управления им.

ОБЩИЕ СВЕДЕНИЯ

Электроискровое напыление (ESD) — это процесс импульсно-дуговой микросварки, в котором используются кратковременные сильноточные электрические импульсы для осаждения расходуемого электродного материала на проводящую заготовку. Процессы электростатического разряда обычно включают очень высокие частоты искры с длительностью искры всего несколько микросекунд и обычно требуют ручного управления или предварительного программирования параметров процесса. Примечательно, что отложения приводят к очень небольшому подводу тепла, поскольку тепло выделяется в течение менее 1% цикла сварки и рассеивается в течение 99% цикла. Покрытия ESD чрезвычайно плотны и металлургически связаны с заготовкой.

Процессы электростатического разряда обычно включают очень высокие частоты искры с длительностью искры всего несколько микросекунд и обычно требуют ручного управления или предварительного программирования параметров процесса. Примечательно, что отложения приводят к очень небольшому подводу тепла, поскольку тепло выделяется в течение менее 1% цикла сварки и рассеивается в течение 99% цикла. Покрытия ESD чрезвычайно плотны и металлургически связаны с заготовкой.

Одним из отличительных аспектов электростатического разряда по сравнению с другими процессами дуговой сварки является то, что электрод контактирует с поверхностью, а не поддерживает дистанцию для управления дугой. Альтернативные методы осаждения для ремонта и защиты материалов включают термическое напыление высокоскоростного кислородного топлива (HVOF), физическое осаждение из паровой фазы (PVD), химическое осаждение из паровой фазы (CVD) и электролитическое твердое хромирование (EHC). В отличие от большинства вышеупомянутых методов, которые могут создавать механическую или химическую связь с заготовкой, электростатический разряд создает настоящую металлургическую связь, поддерживая заготовку при температуре окружающей среды или близкой к ней.

Одним из преимуществ процесса электростатического разряда является то, что электрический импульс имеет короткую продолжительность, что позволяет создавать наноструктурированные покрытия с уникальными трибологическими и коррозионными характеристиками, обусловленными очень быстрым отверждением осажденного материала. Дополнительным преимуществом является то, что электростатический разряд не требует специальных методов подготовки поверхности, камер для осаждения, распылительных камер или специальных средств защиты оператора для большинства материалов. Возможно, наиболее важно то, что в процессе выделяется очень мало опасных отходов, дыма или сточных вод, если они вообще имеются. Экологичность процесса ESD резко контрастирует с покрытием EHC, которое Министерство обороны в настоящее время использует практически на каждой ремонтной станции.

В покрытии EHC используется хром в шестивалентном состоянии (hex-Cr), который является известным канцерогеном. Из-за опасностей, связанных с hex-Cr, как Агентство по охране окружающей среды (EPA), так и Управление по безопасности и гигиене труда (OSHA) строго регулируют выбросы в атмосферу и допустимые пределы воздействия. Кроме того, EPA продолжает предлагать более низкие допустимые концентрации выбросов, тем самым значительно снижая экономическую эффективность EHC. Таким образом, существует значительная мотивация для внедрения альтернативных технологий нанесения покрытий, которые могут привести к полной замене работ по хромированию.

Кроме того, EPA продолжает предлагать более низкие допустимые концентрации выбросов, тем самым значительно снижая экономическую эффективность EHC. Таким образом, существует значительная мотивация для внедрения альтернативных технологий нанесения покрытий, которые могут привести к полной замене работ по хромированию.

Благодаря своим многочисленным преимуществам электростатический разряд представляет собой жизнеспособный альтернативный метод осаждения для ремонта и защиты материалов. Тем не менее, существует ряд критических переменных, которые необходимо контролировать, чтобы в процессе можно было получить приемлемые покрытия. Почти все эти переменные могут быть установлены или контролироваться квалифицированным оператором с использованием предыдущего опыта и наблюдения за характеристиками искры во время осаждения. Поэтому этот процесс чаще всего используется на внешних металлических поверхностях, где оператор хорошо видит заготовку и имеет легкий доступ к ней. Как правило, процессы ESD были ограничены приложениями, в которых оператор может наблюдать за сварочной дугой. При попытке контролировать дугу в приложениях, связанных с покрытием труднодоступной геометрии за пределами прямой видимости, необходимо разработать средства и метод для мониторинга и управления характеристиками искры таким образом, чтобы компенсировать отсутствие видимости оператора. и трудоустроены. В качестве альтернативы средства и способ могут обеспечивать обратную связь, которая позволяет оператору осуществлять необходимые средства управления технологическим процессом для поддержания оптимальных характеристик искры. Одной из основных и наиболее неприятных переменных, которыми необходимо управлять, является контактная сила между наконечником электрода и заготовкой. Слишком большая или слишком маленькая сила делает металлургическую структуру окончательного отложения неприемлемой. Таким образом, существует потребность в устройстве и способе управления электростатическим разрядом.

При попытке контролировать дугу в приложениях, связанных с покрытием труднодоступной геометрии за пределами прямой видимости, необходимо разработать средства и метод для мониторинга и управления характеристиками искры таким образом, чтобы компенсировать отсутствие видимости оператора. и трудоустроены. В качестве альтернативы средства и способ могут обеспечивать обратную связь, которая позволяет оператору осуществлять необходимые средства управления технологическим процессом для поддержания оптимальных характеристик искры. Одной из основных и наиболее неприятных переменных, которыми необходимо управлять, является контактная сила между наконечником электрода и заготовкой. Слишком большая или слишком маленькая сила делает металлургическую структуру окончательного отложения неприемлемой. Таким образом, существует потребность в устройстве и способе управления электростатическим разрядом.

РЕЗЮМЕ

Принимая во внимание вышеупомянутые и другие проблемы, недостатки и недостатки традиционных технологий нанесения покрытий и электростатического разряда, было разработано настоящее изобретение. Изобретение заключается в новом устройстве для электростатического разряда и способе управления им. В одном варианте осуществления способ управления электростатическим разрядом включает этапы подачи наконечника электрода, проводящей заготовки, контактного усилия между наконечником электрода и проводящей заготовкой и серии импульсов электрической энергии к наконечнику электрода. Способ дополнительно включает измерение множества пиковых амплитуд из серии импульсов электрической энергии, определение максимального пикового значения из множества пиковых амплитуд и получение смещения путем сравнения максимального пикового значения с целевым значением, которое коррелирует с оптимальное контактное усилие. Наконец, контактное усилие оптимизируется в соответствии со значением смещения.