Электропечь шахтная: Шахтная печь

alexxlab | 11.05.2023 | 0 | Разное

Шахтная печь СШО 10.45/8 для термообработки трубных заготовок

Электропечь шахтная СШО 10.45/8 для термообработки трубных заготовок

Шахтная электропечь СШО 10.45/8 для термообработки трубных заготовок

Описание конструкции шахтной печи

Электропечь состоит из цилиндрического металлокаркаса, оборудован – ного футерованной поворотной крышкой для загрузки – выгрузки нагреваемых изделий.

Рабочая камера печи футерована шамотно – волокнистыми плитами ШВП-550 в виде 6-и гранной призмы, в углах которой установлены столбики для монтажа керамических трубок с электронагревателями их нихрома.

Соединения электронагревателей и силовых кабелей смонтированы на боковой стенке. Шины с выводами электронагревателей и контактными зажимами закрыты защитными кожухами, имеющими перфорацию для охлаждения контактов. Для обслуживания электропечи по периметру на отметке 1000 мм над уровнем пола цеха смонтирована технологическая площадка с ограждениями и лестницами.

Печь по регулированию тепловой мощностью выполнена двухзонной. Управление тепловым режимом печи – тиристорное, на базе трехфазного тиристорного блока и микропроцессорного терморегулятора «Варта» ТП 703.

Нагреваемый трубные заготовки в кассете с помощью кран-балки устанавливаются на бетонный под рабочей камеры.

Технические характеристики электропечи

| №№ пп | Наименование параметров | Норма |

|---|---|---|

| 1 | Номинальная мощность, кВт | 180 |

| 2 | Номинальная рабочая температура, 0С | 800 |

| 3 | Среда в рабочем пространстве | воздух |

| 4 | Напряжение питания, В | 380 |

| 5 | Число фаз | 3 |

| 6 | «Варта» ТП 703 | |

| 7 | Количество термических зон | 2 |

| 8 | Размеры рабочего пространства, мм диаметр длина (глубина) | 1100 4500 |

| 9 | Габаритные размеры электропечи, мм ширина длина (глубина) высота | 1480 4800 6100 |

| 10 | Масса контейнера, т | 0,4 |

| 11 | Максимальная грузоподъемность контейнера, т | 1,2 |

Шахтная электропечь СШО 17.

10/7 для термообработки изделий из стали и сплавов

10/7 для термообработки изделий из стали и сплавовШахтная печь СШО 17.10/7 для термообработки изделий из стали и сплавов

Электропечь шахтная СШО 17.10/7 для термообработки изделий из стали и сплавов

Описание конструкции шахтной печи

- футеровка стен рабочей камеры полностью выполнена из высокоэффективных волокнистых огнеупорных и теплоизляционных материалов;

- под (дно) печи из огнеупорных бетонных блоков;

- нихромовые нагреватели на полках;

- тиристорное управление тепловой мощностью;

- Теплоограждения печи состоят из футерованного металлокаркаса рабочей камеры цилиндрической формы.

- Для загрузки и выгрузки нагреваемых изделий промышленная печьоснащена рабочей заслонкой печи, выполненной в виде подъемной и поворотной крышки. Привод подъема крышки –гидравлический (домкрат), поворота – ручной. В верхней части каркаса рабочей камеры у разъема установлен концевой выключатель, срабатывающий при подъеме и опускании крышки.

- Вся футеровка рабочей камеры печи и крышки выполнена из современных высокоэффективных волокнистых огнеупорных и теплоизоляционных материалов. Общая толщина многослойной теплоизоляции на стенах и на крышке рабочей камеры – 300 мм. Под печи (дно) футерован двумя слоями бетона: монолитным легким теплоизоляционным в нижнем слое и шамотным огнеупорным кирпичом в верхнем (подовом) слое.

- Электронагреватели печи, спирального типа из сплава Х20Н80 нихром, смонтированы на полках в боковых стенках рабочей камеры.

- Электропечь имеет одну термическую зону регулирования температуры в рабочем пространстве печи. Нагреватели соединены по схеме «звезда».

- Шины с выводами электронагревателей и контактными зажимами закрыты защитными кожухами, имеющими перфорацию для охлаждения контактов.

- Управление тепловым режимом печи – тиристорное, на базе трехфазных тиристорных блоков и микропроцессорных терморегуляторов «Термодат-14Е2».

- Управление печью осуществляется с пульта управления оператора, который оборудован: – терморегулятором «Термодат-14Е2»для задания и выполнения термических программ;

Технические характеристики

| №№ пп | Наименование параметров | Норма |

|---|---|---|

1. | Номинальная мощность, кВт | 100 |

| 2. | Рабочая температура, не более, 0С | 700 |

| 3. | Среда в рабочем пространстве | воздух |

| 4. | Напряжение питания, В | 380 |

| Число фаз | 3 | |

| 6. | Тип микропроцессорного регулятора | «Варта» ТП 703 |

| 7. | Тип термопары | Хромель-алюмель ТХА (К) |

8. | Размеры рабочего пространства, мм диаметр вписанный высота(глубина) | 1700 1000 |

| 9. | Габаритные размеры электропечи, мм диаметр описанный высота | 2400 1850 |

| 10. | Масса электропечи, кг | 3800 |

Шахтная электропечь для плавки и плавки

Электродуговая печь обладает характеристиками, которые делают ее привлекательной для ряда металлургических применений. Некоторыми из этих характеристик являются: высокий термический КПД, возможность достижения очень высоких температур, низкий объем отходящих газов по сравнению с печами, работающими на топливе, источник тепла не вводит никаких примесей, а электроды вносят только незначительные количества примесей. . Он также имеет недостатки, главными из которых являются относительно высокая стоимость электроэнергии по сравнению с энергией, получаемой за счет ископаемого топлива, и тот факт, что при выплавке оксидных руд с использованием углерода в качестве восстановителя выбрасываемые отходящие газы богаты окисью углерода.

. Он также имеет недостатки, главными из которых являются относительно высокая стоимость электроэнергии по сравнению с энергией, получаемой за счет ископаемого топлива, и тот факт, что при выплавке оксидных руд с использованием углерода в качестве восстановителя выбрасываемые отходящие газы богаты окисью углерода.

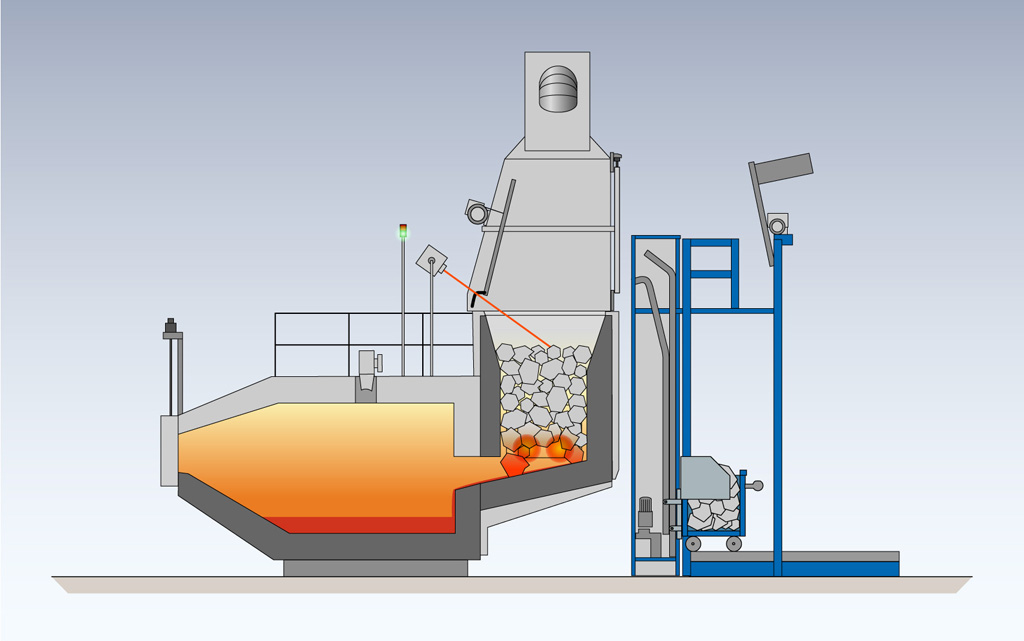

Жизненно важными компонентами шахтной электропечи являются: дуговая печь, механизм управления подачей между дуговой печью и шахтной печью, шахтная печь и связанная с ней система подачи, а также вытяжная система, способная выпуска всех газообразных продуктов как из дуговой печи, так и из шахтной печи. Для поддержания противотока в шахте с опусканием твердого заряда и восхождением газов необходимо, чтобы выхлопная система поддерживала пониженное давление в верхней части шахты, поэтому она должна быть соединена с верхней частью шахты, рядом с поступающий фид.

Дуговая печь мощностью 250 кВА уже была доступна в лаборатории; единственным значительным изменением, внесенным в него во время этого проекта, была установка вращающегося пода для облегчения равномерного распределения горячего материала при его перемещении из шахтной печи в дуговую печь. Механизм для управления этой передачей горячего твердого материала из шахтной печи в дуговую печь состоит из футерованной огнеупором горизонтальной секции длиной 18 дюймов с такими же размерами поперечного сечения, как у шахтной печи (6 дюймов x 20 дюймов). .). Различные используемые конфигурации будут описаны позже, когда будут даны описания конкретных экспериментов по плавке или плавке. Системы подачи и выхлопа были общими для всех экспериментов. Трубчатый вибрационный конвейер используется для подачи твердого исходного материала в верхнюю часть шахты, поскольку он удовлетворительно выполняет эту функцию, одновременно оказывая значительное сопротивление притоку воздуха в этой точке. Баланс системы подачи был собран с использованием стандартных ковшовых элеваторов, вибротранспортеров и т. д.

Механизм для управления этой передачей горячего твердого материала из шахтной печи в дуговую печь состоит из футерованной огнеупором горизонтальной секции длиной 18 дюймов с такими же размерами поперечного сечения, как у шахтной печи (6 дюймов x 20 дюймов). .). Различные используемые конфигурации будут описаны позже, когда будут даны описания конкретных экспериментов по плавке или плавке. Системы подачи и выхлопа были общими для всех экспериментов. Трубчатый вибрационный конвейер используется для подачи твердого исходного материала в верхнюю часть шахты, поскольку он удовлетворительно выполняет эту функцию, одновременно оказывая значительное сопротивление притоку воздуха в этой точке. Баланс системы подачи был собран с использованием стандартных ковшовых элеваторов, вибротранспортеров и т. д.

На установке выплавлено около 100 тонн товарных окатышей оксида железа для получения жидкого чугуна, содержащего около 2,5% углерода. Поскольку это связано с восстановлением оксида железа углеродом, из реакционной зоны дуговой печи поступает обильный газ, обогащенный СО. Когда этот газ, богатый СО, проходит через шахту и используется для предварительного восстановления поступающего оксида, подача СО из зоны реакции в дуговой печи будет уменьшаться в зависимости от степени предварительного восстановления, достигнутого в шахте.

Когда этот газ, богатый СО, проходит через шахту и используется для предварительного восстановления поступающего оксида, подача СО из зоны реакции в дуговой печи будет уменьшаться в зависимости от степени предварительного восстановления, достигнутого в шахте.

Окатыши оксида железа были выплавлены как с работающей шахтной печью, так и без нее, чтобы оценить преимущества, получаемые при предварительном нагреве и предварительном восстановлении руды в шахте. Результаты показали, что производительность этой экспериментальной дуговой печи может быть увеличена примерно вдвое, что требуемая электроэнергия может быть снижена примерно на 40%, а потребность в коксе и известняке может быть значительно снижена за счет предварительного нагрева и предварительного восстановления оксидных окатышей в печи. шахтная печь.

При плавке предварительно восстановленных железных окатышей в этой установке условия работы в шахтной печи должны существенно отличаться от условий плавки окисленной руды. Поскольку окатыши восстанавливаются почти полностью, в дуговой печи остается завершить лишь незначительную часть восстановления, и, следовательно, там образуется лишь очень небольшое количество СО.

Поскольку окатыши восстанавливаются почти полностью, в дуговой печи остается завершить лишь незначительную часть восстановления, и, следовательно, там образуется лишь очень небольшое количество СО.

Производство чугуна в доменной печи с непрерывной загрузкой является обычной практикой в течение многих лет. Изготовление стали в печи с непрерывной загрузкой или в системе печей давно обсуждалось и в последние годы исследовалось в ограниченной степени; но на сегодняшний день коммерческой установки не существует. Результаты, полученные при производстве высокоуглеродистого железа из металлизированных окатышей в этой шахтной электропечи, показали, что это может быть желательным агрегатом или, по крайней мере, компонентом системы для сталеплавильного производства с непрерывной подачей.

В ходе этого эксперимента были получены два относительно стабильных периода непрерывной работы. Первый из них имел продолжительность 42 часа, а среднее содержание углерода в полученном металле составляло 0,03%, между максимальным значением 0,06% и минимальным значением 0,01%. Второй период был аналогичен первому, но на каждые 100 фунтов металлизированных окатышей добавляли 5 фунтов окатышей оксида железа, чтобы имитировать слабое окисление окатышей в шахтной печи, о котором упоминалось ранее (когда % металлизации снизился с 9от 5,2 до 94,7%).

Второй период был аналогичен первому, но на каждые 100 фунтов металлизированных окатышей добавляли 5 фунтов окатышей оксида железа, чтобы имитировать слабое окисление окатышей в шахтной печи, о котором упоминалось ранее (когда % металлизации снизился с 9от 5,2 до 94,7%).

by Jorge Рубрики Пирометаллургия Метки 971

Шахтные печи | Промышленные печи на заводе Padelttherm

Шахтные печи специального назначения

На нашем заводе производятся шахтные печи самых разных конструкций и режимов нагрева (газ/электроэнергия). Они часто используются при отжиге на твердый раствор и старении алюминиевых деталей. Шахтная печь также может использоваться для снятия напряжения, отжига и отпуска железа и цветных металлов или в термохимических процессах, таких как азотирование, науглероживание, цементация, окончательный и светлый отжиг. Могут быть реализованы партии массой 20-3000 кг, а в особых случаях – даже более тяжелые партии.

Могут быть реализованы партии массой 20-3000 кг, а в особых случаях – даже более тяжелые партии.

Шахтная циркуляционная печь для различных температурных диапазонов

На рисунке показана стандартная циркуляционная шахтная печь для температурных диапазонов до 350 °C, 650 °C или до 950 °C. Эти печи могут также использоваться для применений в атмосфере азота. Боковины изолированы модулями из керамического волокна. Со всех сторон этих модулей имеются извилистые теплопроводы. Пол печи футерован твердым огнеупорным кирпичом. На огнеупорные кирпичи укладывается нижнее кольцо, а затем на кольцо устанавливается стеллаж замеса. Направляющий цилиндр, в который помещается входной материал, центрируется нижним кольцом. В крышке этих промышленных печей установлен циркуляционный вентилятор большого объема, который через специальное направляющее устройство прогоняет циркулирующие газы по шихте. Для подъема, опускания и поворота в задней части печи установлено пневматическое подъемное устройство, которым можно управлять с помощью кнопок или рычагов.

Шахтная печь как закалочная установка

Показанная шахтная печь-закалочная установка состоит из двух закалочных печей, ванны для закалки в масле и закалочной печи. Закалочная печь нагревается с помощью высокоскоростных горелок с использованием природного газа. Максимальная масса партии составляет 3000 кг и имеет следующие размеры: диаметр 1400 мм и высота 1500 мм. Подъем крышки из шахтной печи осуществляется с помощью электродвижущего устройства подъема и перемещения крышки. Ванна закалки масла оборудована системой электрообогрева, циркуляционным вентилятором и системой охлаждения. На заводе также имеется закалочная печь с электрическим нагревом.

Шахтная печь с ретортой

Показанная здесь закалочная установка имеет электрический нагрев. Изогнутые нагревательные элементы крепятся к модульной обшивке боковин. Дополнительное охлаждение бездонной реторты снаружи позволяет добиться необходимого охлаждения для процессов отпуска от температуры науглероживания до температуры отпуска.

Специальные шахтные печи для небольших загрузок

Показанная здесь закалочная установка с электрическим нагревом может использоваться для загрузок меньшего веса. Эта установка имеет закрытую реторту, которая может быть перемещена в отдельную охлаждающую шахту для периодического охлаждения в процессе науглероживания. Для процессов закалки крышку можно открыть с помощью крытого крана. Максимальная партия брутто содержит максимальный диаметр партии 600 мм и максимальную высоту партии 800 мм. Кроме того, эта шахтная печь также имеет ванну для закалки полимера, ванну для промывки, дополнительную сменную реторту и два складских помещения.

Закалка алюминиевых деталей в шахтной печи

Эти промышленные печи с электрическим нагревом могут использоваться для закалки алюминиевых деталей.