Электроплазменная полировка: Электролитно-плазменная полировка поверхности (ЭПП) – Научный центр «Износостойкость»

alexxlab | 18.04.1989 | 0 | Разное

Плазменная полировка | Оборудование | Основы технологии

Перевести страницу

Поиск по каталогу

Каталог продукции / Технология электролитно-плазменной обработки различный металлов / Полезная информация о технологии плазменной обработки

1

Оформить заказ

Электролитно-плазменная обработка металлических изделий

С оборудованием плазменной полировки можно ознакомиться здесь

Технология электроимпульсного полирования металлов основана на использовании самопроизвольных импульсных разрядов, проходящих вдоль всей поверхности обрабатываемого изделия, погруженного в электролит, под действием постоянного напряжения положительной полярности величиной около 30 вольт. Отрицательный полюс этого напряжения прикладывается к корпусу ванны. Ванна изготавливается из нержавеющей стали и выполняет двойную задачу – является емкостью для электролита и, проводя электрический ток, распределяет его по всему объему электролита. Площадь боковой поверхности ванн превышает площадь обрабатываемой детали в несколько раз. Вдоль стенок ванны (а также со дна в небольшом количестве) при обработке выделяется водород (в мизерной концентрации), который необходимо удалять соответствующей вентиляцией.

Ванна изготавливается из нержавеющей стали и выполняет двойную задачу – является емкостью для электролита и, проводя электрический ток, распределяет его по всему объему электролита. Площадь боковой поверхности ванн превышает площадь обрабатываемой детали в несколько раз. Вдоль стенок ванны (а также со дна в небольшом количестве) при обработке выделяется водород (в мизерной концентрации), который необходимо удалять соответствующей вентиляцией.

Электролитом является водный раствор соли. Тип соли, концентрация раствора, вид добавок выбираются в зависимости от типа обрабатываемого металла.

При опускании металла в электролит, под действием сходящихся на детали со всех сторон ванны линий тока, электролит у поверхности детали вскипает, образуя парогазовую оболочку, которая начинает отделять поверхность детали от электролита, прекращая ток. В этот момент все рабочее напряжение оказывается приложенным к тонкому слою парогазовой оболочки, вызывая движение газообразных ионов. Одновременно происходит конденсация пара на электролите, прилегающем к поверхности детали, и толщина парогазовой оболочки уменьшается.

В определенный момент электролит в виде мостика касается выступа детали, происходит бросок тока, электролитный мостик вскипает и в результате чего производится воздействие на поверхность детали и восстановление изолирующих свойств парогазовой оболочки.

Указанные явления происходят на всей поверхности погруженной в электролит детали, устраняя выступы и полируя поверхность металла. При этом чистота поверхности улучшается на три-четыре класса, мелкие выступы удаляются, а крупные сглаживаются, деталь приобретает устойчивый (долговременный) металлический блеск, острые кромки притупляются, а заусенцы с толщиной при основании менее 0,3 мм удаляются.

При обработке с поверхности детали полностью удаляются жировые загрязнения, некоторые виды лакокрасочных покрытий, электрохимические и вакуумно-плазменные покрытия.

Удаляется также внедренный абразив и другие посторонние включения металла, что вместе с полированием поверхности и обнажением чистой структуры металла производит хорошую подготовку под последующее нанесение на поверхность изделий различных видов покрытий.

Указанные особенности делают технологию электроимпульсного полирования пригодной для использования в условиях массового и серийного производств. Она обладает возможностью полной автоматизации технологического процесса, простотой и доступностью устройств его реализации. Несложность и универсальность процесса, высокое качество полировки, возможность одновременной полировки в данной ванне большого количества деталей и, соответственно, высокая производительность процесса отличает и выделяет этот способ полирования от других, как прогрессивный и высокоэффективный процесс.

По производительности и экономическому эффекту она выше механического способа в З÷4 раза и в 5÷6 раз выше электрохимического.

Перед началом полировки изделий (особенно если они покрыты консистентной смазкой и т.д.) желательно обезжирить их поверхности. Это обусловлено тем, что жировые загрязнения оседают на стенках ванны в виде черного налета. Обезжиривание может проводиться любым способом, важно только, чтобы вместе с деталями в ванну полирования не заносились посторонние вещества.

Для обезжиривания могут быть рекомендован следующий состав раствора:

натр едкий, ГОСТ 22-63-79 | 20-40 г/л, |

сода кальцинированная, ГОСТ 5100-73-40 | 40-50 г/л |

натрий фосфорнокислый (трех замешенный), ГОСТ 201-76 | 20-40 г/л |

вода, ГОСТ 2874-82 | остальное |

Электролит в рабочей ванне в процессе полирования должен иметь температуру порядка 80°С. Это наиболее оптимальная температура, обеспечивающая качественное прохождение процесса полировки. Разогрев электролита производится встроенными в рабочую ванну ТЭНами. Возможно разогреть электролит самим процессом полирования, используя для этого детали небольших размеров в виде тонких штырей, располагая их вертикально.

В процессе обработки, вследствие образования парогазовой оболочки и постоянной конденсации ее на окружающем деталь электролите, выделяется большое количество тепла, которое разогревает электролит и может довести до его кипения.

При повышении температуры уменьшается потребляемый ток, соответственно уменьшается съем металла и удлиняется время обработки. При достижении температуры кипения электролита процесс полирования практически прекращается. Поэтому в процессе работы электролит необходимо охлаждать. Это производится за счет наличия в ванне рубашки охлаждения.

При работе установки по периметру ванны выделяется водород, а на детали -кислород и водяной пар, поэтому работа на установке допускается только при действии соответствующей вентиляции.

Потребляемый ток при обработке зависит от площади погруженных в электролит деталей и от температуры раствора. При увеличении площади деталей ток увеличивается, при увеличении температуры раствора ток уменьшается.

В связи с этим может возникнуть такая ситуация, когда при горячем электролите определенное количество обрабатываемых деталей потребляет допустимый ток обработки. Если тоже количество деталей опустить в холодный электролит, то ток превысит допустимый уровень для установки в несколько раз, что создаст аварийный режим и приведет к срабатыванию защиты по току.

Аналогично запрещается подавать напряжение на опущенную подвеску с деталями в электролит, это приведет к значительной перегрузке по току, так как номинальный ток призван лишь поддерживать существование парогазовой оболочки, которая создается вокруг детали при медленном опускании. При подаче напряжения на опущенную деталь, на создание всей парогазовой оболочки требуется значительное количество энергии. Поэтому необходимо подавать напряжение на поднятую подвеску с деталями, а потом медленно опускать ее в электролит.

Для протекания устойчивого анодного процесса необходимо, чтобы площадь катода была не менее чем в 5 раз более площади обрабатываемых изделий. Электрический контакт между токопроводом и изделием должен быть жестким и обеспечивать безнагревное протекание тока через обрабатываемую деталь.

Полировка “устойчиво” проводится для изделий различных конфигураций – плоских, криволинейных, сложно-профильных. Наличие глубоких отверстий (где глубина превышает диаметр отверстий) в изделии не обеспечивает качественного получения полировки по всей глубине тонких отверстий.

Существенным фактором, влияющим на качество полировки, является наружный размер изделия. Во-первых – габариты изделия должны быть такими, чтобы при полном погружении в электролит изделие не коснулось стенок и дна рабочей ванны. Во-вторых – площадь его поверхности должна быть в несколько десятков раз меньше поверхности ванны. Максимальная площадь полирования определяется размером рабочей ванны и электрической мощностью трансформатора.

Изделия мелких размеров погружаются в электролит полностью. Изделия больших размеров могут обрабатываться с погружением до половины с последующим переворотом и обработкой. Небольшой коричневый след, который остается на месте границы погружения, устраняется кратковременной обработкой (погружением).

Изделия больших размеров могут обрабатываться с погружением до половины с последующим переворотом и обработкой. Небольшой коричневый след, который остается на месте границы погружения, устраняется кратковременной обработкой (погружением).

При полировании плоских поверхностей из нержавеющей стали съем металла составляет около 2 мк/мин на сторону, а с острой грани прямого угла – около 4 мк/мин, т.е. в два раза больше. Этим объясняется быстрое притупление острых кромок.

При обработке поверхности деталей снятый металл остается в растворе в виде мелких частиц (гидроокиси железа если обрабатывается сталь), постепенно оседая на дно ванны, образуя шлам, который является ценным сырьем для лакокрасочных и других видов промышленности.

Дополнительное применение электроимпульсная обработка в электролите может найти, если необходимо удалить с поверхности детали жировые загрязнения, некоторые виды лакокрасочных покрытий, электрохимические и вакуумно-плазменные покрытия; а также для удаления с поверхности абразивных вкраплений.

Электроимпульсный метод может применяться не только для финишной поверхностной обработки и декоративного полирования широкого круга изделий, но и весьма перспективен при подготовке поверхностей различных металлов под последующее нанесение покрытий.

Важным фактором для качества полировки является правильно выдержанный состав и концентрация электролита.

Изучение возможностей электролитно-плазменной полировки конструкционных и нержавеющих сталей

Find:

Highlight allMatch case

Current View

Current View

Automatic ZoomActual SizeFit PageFull Width50%75%100%125%150%200%300%400%

Enter the password to open this PDF file:

File name:

–

File size:

–

Title:

–

Author:

–

Subject:

–

Keywords:

–

Creation Date:

–

Modification Date:

–

Creator:

–

PDF Producer:

–

PDF Version:

–

Page Count:

–

МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Костромской государственный университет»

(КГУ)

Институт физико-математических и естественных наук

Кафедра химии

Направление (направленность) 04. 03.01 Химия (Химия)

ИЗУЧЕНИЕ ВОЗМОЖНОСТЕЙ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ

ПОЛИРОВКИ КОНСТРУКЦИОННЫХ И НЕРЖАВЕЮЩИХ СТАЛЕЙ

Выпускная квалификационная работа

Бакалаврская работа

Исполнитель: Алтухова Ольга Леонидовна, 17-Хбо-3

Руководитель: Наумов Александр Рудольфович, к.х.н., доц.

Кострома

2021

03.01 Химия (Химия)

ИЗУЧЕНИЕ ВОЗМОЖНОСТЕЙ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ

ПОЛИРОВКИ КОНСТРУКЦИОННЫХ И НЕРЖАВЕЮЩИХ СТАЛЕЙ

Выпускная квалификационная работа

Бакалаврская работа

Исполнитель: Алтухова Ольга Леонидовна, 17-Хбо-3

Руководитель: Наумов Александр Рудольфович, к.х.н., доц.

Кострома

2021

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ………………………………………………………………….……….3

Глава 1. Обзор литературы……………….………………………………………6

1.1. ЭПП как метод обработки поверхности………………………………….…6

1.1.1. Установка для ЭПП……………………………………….………………….6

1.1.2. Режимы……………………………………………………………..………..7

1.2.

Условия

электролитно-плазменной

полировки

конструкционных

и

нержавеющих сталей, влияющие на качество поверхности………………….10

1.2.1. Состав электролита……………………………………………………..….11

1.2.2. Напряжение…………………………………………………………………12

1.2.3. Температура электролита………………………………………………….15

1.2.4. Концентрация электролита…………………………………………………18

Глава 2. Материалы и методы исследования………………………………..21

2.1. Методика эксперимента……………………………………………………. …21

2.2. Контроль и управление процессом………………………………………….22

Глава 3. Экспериментальные результаты и их обсуждение……………….25

3.1. Выбор режимов ЭПП нержавеющей стали…………………………………25

3.2. Выбор режимов ЭПП конструкционной стали………………………….…29

ЗАКЛЮЧЕНИЕ………………………….………..………………………………35

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ..…………………………….36

2

…21

2.2. Контроль и управление процессом………………………………………….22

Глава 3. Экспериментальные результаты и их обсуждение……………….25

3.1. Выбор режимов ЭПП нержавеющей стали…………………………………25

3.2. Выбор режимов ЭПП конструкционной стали………………………….…29

ЗАКЛЮЧЕНИЕ………………………….………..………………………………35

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ..…………………………….36

2

ВВЕДЕНИЕ

В настоящее время для очистки, травления, электрополирования и

дезактивации

широко

используются

различные

химически

активные

растворы и композиции, часто включающие агрессивные коррозионноопасные, летучие, ядовитые, горючие компоненты, в том числе на основе

смесей сильных кислот [1].

Электролитно-плазменная

высокопроизводительная

и

полировка

экологически

(ЭПП)

чистая

–

технология,

это

которая

позволяет обрабатывать в водных растворах солей изделия из нержавеющих

и углеродистых сталей, медных и алюминиевых сплавов, латуни, цинка,

титана, кремния. Данный метод во многом лишен недостатков, присущих

традиционной электрохимической полировке в высококонцентрированных

растворах кислот, и позволяет экономить материальные и финансовые

ресурсы. Наряду с высокой производительностью электролитно-плазменная

технология имеет лучшие технические характеристики и высокое качество

обработанной поверхности: скорость обработки изделия, класс чистоты

поверхности, отсутствие внедрения частичек абразива, обезжиривание

поверхности.

Технологический

процесс

может

быть

полностью

автоматизирован; для размещения оборудования не требуются большие

производственные площади. В отличие от электрохимической полировки в

кислотных растворах, в электролитно-плазменной технологии используются

экологически безопасные водные растворы солей низкой концентрации (3–

6%), которые в несколько раз дешевле токсичных кислотных компонентов [2].

Если говорить в целом о перспективах электролитно-плазменной

технологии, то она может быть применена практически во всех отраслях

промышленности.

В

первую

очередь

следует

назвать

следующие

направления: авиастроение, железнодорожный транспорт, судостроение,

ракетостроение и космические аппараты, ядерная энергетика, энергетическое

машиностроение, ювелирная, химическая промышленность и др.

Наряду с высокой производительностью электролитно-плазменная

технология имеет лучшие технические характеристики и высокое качество

обработанной поверхности: скорость обработки изделия, класс чистоты

поверхности, отсутствие внедрения частичек абразива, обезжиривание

поверхности.

Технологический

процесс

может

быть

полностью

автоматизирован; для размещения оборудования не требуются большие

производственные площади. В отличие от электрохимической полировки в

кислотных растворах, в электролитно-плазменной технологии используются

экологически безопасные водные растворы солей низкой концентрации (3–

6%), которые в несколько раз дешевле токсичных кислотных компонентов [2].

Если говорить в целом о перспективах электролитно-плазменной

технологии, то она может быть применена практически во всех отраслях

промышленности.

В

первую

очередь

следует

назвать

следующие

направления: авиастроение, железнодорожный транспорт, судостроение,

ракетостроение и космические аппараты, ядерная энергетика, энергетическое

машиностроение, ювелирная, химическая промышленность и др. [3].

3

[3].

3

Полировка металлических изделий применяется не только для

придания им декоративного блеска. После полировки улучшаются их

эксплуатационные характеристики, такие как долговечность, надежность,

гигиеничность и т. д. [2].

Шероховатость поверхности связана также и с рядом других важных

функциональных показателей изделий, таких как плотность и герметичность

соединений, отражательная способность поверхности, контактная жесткость

поверхности, прочность сцепления при притирании и склеивании, качество

гальванических и лакокрасочных покрытий.

Прочность деталей также зависит от шероховатости поверхности.

Разрушение детали, особенно при переменных нагрузках, в большой степени

объясняется

концентрацией

напряжений,

являющихся

следствием

имеющихся неровностей. Чем «чище» поверхность, тем меньше возможность

возникновения поверхностных трещин от усталости металла. Чистовая

отделка деталей (доводка, полирование и т.п.) значительно повышает их

усталостную прочность.

Уменьшение шероховатости поверхности существенно улучшает

антикоррозионную стойкость деталей. Это особенно важно в том случае,

когда для поверхностей не могут быть использованы защитные покрытия

(поверхности цилиндров двигателей и др.) [4].

Практика [2] показала, что электролитно-плазменная обработка

способствует повышению работоспособности турбинных лопаток для

газовых и паровых электростанций, рабочих колес насосов и компрессоров.

При этом у полированных деталей не только повышается сопротивляемость

усталостным

знакопеременным

нагрузкам,

но

и

снижается

гидродинамическое сопротивление (увеличивается обтекаемость) в газовой и

жидкой средах, в результате чего рассеивается меньше энергии и возрастает

производительность аппарата.

Электролитно-плазменный метод позволяет производить обработку

изделий по следующим основным направлениям:

4

Это особенно важно в том случае,

когда для поверхностей не могут быть использованы защитные покрытия

(поверхности цилиндров двигателей и др.) [4].

Практика [2] показала, что электролитно-плазменная обработка

способствует повышению работоспособности турбинных лопаток для

газовых и паровых электростанций, рабочих колес насосов и компрессоров.

При этом у полированных деталей не только повышается сопротивляемость

усталостным

знакопеременным

нагрузкам,

но

и

снижается

гидродинамическое сопротивление (увеличивается обтекаемость) в газовой и

жидкой средах, в результате чего рассеивается меньше энергии и возрастает

производительность аппарата.

Электролитно-плазменный метод позволяет производить обработку

изделий по следующим основным направлениям:

4

полирование сложнопрофильных поверхностей ответственных деталей;

зачистка заусенцев и скругление острых углов;

декоративное полирование металлоизделий;

удаление загрязнений и подготовка под нанесение покрытий [5].

Целью данной работы является исследование влияния условий

электролитно-плазменной

полировки

на

шероховатость

поверхности

конструкционных и нержавеющих сталей. Задачи данной работы:

Ознакомиться с набором режимов, считающихся оптимальными для ЭПП

конструкционных и нержавеющих сталей

Сформулировать технологию оценки эффективности процесса ЭПП через

контроль убыли массы металла, обосновать её достоинства

Утвердить подходящую для исследования форму образцов

Изучить закономерности изменения массы для разных режимов

Протестировать

технологию

оценки

эффективности

полирования,

основанную на измерении количества электричества, прошедшего через

систему. Отобрать в ходе эксперимента оптимальные режимы полировки

конструкционных и нержавеющих сталей

Сравнить

полученные

полученными

без

результаты

использования

с

литературными

данной

технологии

данными,

оценки

эффективности полирования.

Предметом исследования является влияние температуры, состава и

концентрации электролита на эффективность электролитно-плазменного

полирования конструкционных и нержавеющих сталей.

Объектом исследования являются условия электролитно-плазменного

полирования сталей.

Задачи данной работы:

Ознакомиться с набором режимов, считающихся оптимальными для ЭПП

конструкционных и нержавеющих сталей

Сформулировать технологию оценки эффективности процесса ЭПП через

контроль убыли массы металла, обосновать её достоинства

Утвердить подходящую для исследования форму образцов

Изучить закономерности изменения массы для разных режимов

Протестировать

технологию

оценки

эффективности

полирования,

основанную на измерении количества электричества, прошедшего через

систему. Отобрать в ходе эксперимента оптимальные режимы полировки

конструкционных и нержавеющих сталей

Сравнить

полученные

полученными

без

результаты

использования

с

литературными

данной

технологии

данными,

оценки

эффективности полирования.

Предметом исследования является влияние температуры, состава и

концентрации электролита на эффективность электролитно-плазменного

полирования конструкционных и нержавеющих сталей.

Объектом исследования являются условия электролитно-плазменного

полирования сталей. 5

5

ГЛАВА 1. ОБЗОР ЛИТЕРАТУРЫ

1.1.

ЭПП как метод обработки поверхности

1.1.1. Установка для ЭПП

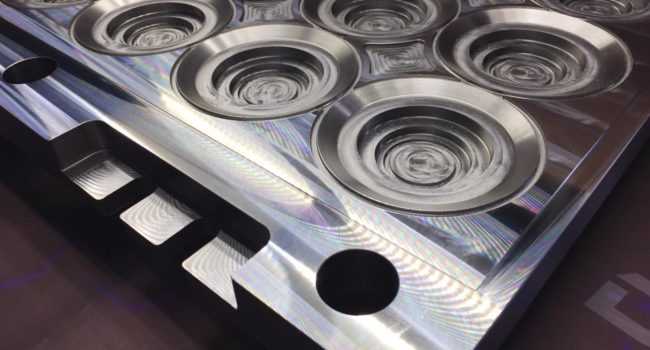

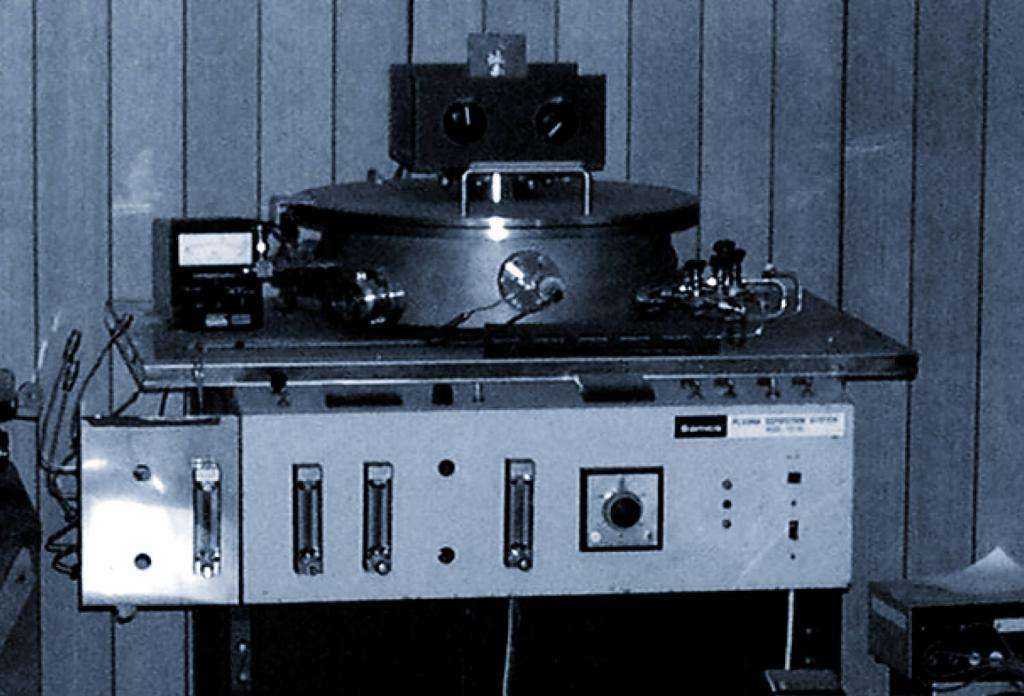

Рис. 1. Схема экспериментальной установки для электролитноплазменного полирования в условиях естественной конвекции. 1- подставка,

2- токоподвод (-), 3- нагревательный элемент, 4 – ячейка с электролитом, 5держатель образца, 6 – направляющая планка, 7 – токоподвод (+), 8 –

станина, 9 – подъемный механизм [5]

Обрабатываемое изделие является анодом, и к нему подводится

положительный потенциал от источника питания, а катодом является рабочая

ванна, и к ней подводится отрицательный потенциал (рис. 1.). Ванна

изготавливается из нержавеющей стали и выполняет двойную задачу –

является емкостью для электролита и, проводя электрический ток,

распределяет его по всему объему электролита. Площадь боковой

поверхности ванн превышает площадь обрабатываемой детали в несколько

десятков раз. Электролитом является водный раствор соли. Тип соли,

концентрация раствора, вид добавок выбираются в зависимости от типа

обрабатываемого металла. При работе установки по периметру ванны выделяется водород, а на

детали – кислород и водяной пар, поэтому работа на установке допускается

только при действии соответствующей вентиляции.

6

При работе установки по периметру ванны выделяется водород, а на

детали – кислород и водяной пар, поэтому работа на установке допускается

только при действии соответствующей вентиляции.

6

При обработке поверхности деталей снятый металл остается в растворе

в виде мелких частиц (гидроокиси железа, если обрабатывается сталь),

постепенно оседая на дно ванны, образуя шлам, который является ценным

сырьем для лакокрасочных и других видов промышленности [6].

В зависимости от приложенного напряжения при прохождении

электрического тока через водный раствор электролита наблюдаются

различные режимы электрических процессов вблизи анода. Полировка

осуществляется при определённом анодном процессе [3].

1.1.2. Режимы

В

основе

данной

обработки

лежит

принцип

использования

электрических разрядов, которые происходят вдоль всей поверхности

изделия, погруженного в электролит [2]. Совместное воздействие на

поверхность детали химически активной среды и электрических разрядов

создает эффект полирования изделий. После превышения некоторых

критических величин плотностей тока и напряжения вокруг металлического

анода образуется парогазовая оболочка, оттесняющая электролит от

поверхности металла. При этом возникает многофазная система металл–

плазма–газ–электролит, а явления, происходящие в приэлектродной области,

не укладываются в рамки классической электрохимии.

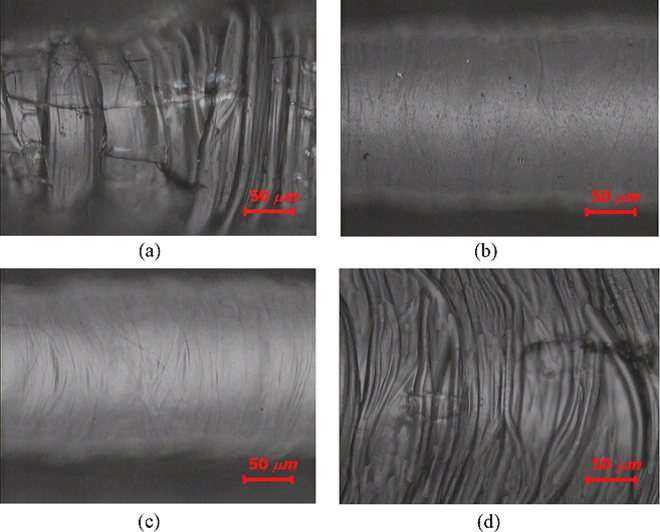

При напряжении более 200 В вокруг анода образуется устойчивая

парогазовая оболочка (ПГО), оттесняющая электролит от поверхности

металла и характеризующаяся малыми колебаниями тока при U = const. В

этой области напряжений (200–350 В) происходит процесс электролитноплазменной обработки. Плотность тока уменьшается до 0,5–1,0 А/см2.

Сплошная парогазовая оболочка вокруг анода имеет толщину порядка 50

мкм и постоянно изменяет свою форму (рис. 2.). Стадии формирования

парогазовой оболочки показаны на рис. 3.

7

После превышения некоторых

критических величин плотностей тока и напряжения вокруг металлического

анода образуется парогазовая оболочка, оттесняющая электролит от

поверхности металла. При этом возникает многофазная система металл–

плазма–газ–электролит, а явления, происходящие в приэлектродной области,

не укладываются в рамки классической электрохимии.

При напряжении более 200 В вокруг анода образуется устойчивая

парогазовая оболочка (ПГО), оттесняющая электролит от поверхности

металла и характеризующаяся малыми колебаниями тока при U = const. В

этой области напряжений (200–350 В) происходит процесс электролитноплазменной обработки. Плотность тока уменьшается до 0,5–1,0 А/см2.

Сплошная парогазовая оболочка вокруг анода имеет толщину порядка 50

мкм и постоянно изменяет свою форму (рис. 2.). Стадии формирования

парогазовой оболочки показаны на рис. 3.

7

Рис. 2. Модель парогазовой оболочки [1]

Электрический ток в прианодной области протекает от металлического

анода к электролитному катоду через сложную систему металл–плазма–газ–

электролит. Напряженность электрического поля в оболочке достигает 6*106

В/м. При температуре около 100 °С такая напряженность вызывает

ионизацию паров, эмиссию ионов и электронов, необходимую для

поддержания стационарного тлеющего электрического разряда в оболочке.

Вблизи микровыступов напряженность электрического поля возрастает, и на

этих участках возникают импульсные искровые разряды [5].

Указанные явления происходят на всей поверхности погруженной в

электролит детали, устраняя выступы и полируя поверхность металла. При

этом чистота поверхности улучшается на три-четыре класса, мелкие выступы

удаляются, а крупные сглаживаются, деталь приобретает устойчивый

(долговременный) металлический блеск, острые кромки притупляются, а

заусенцы с толщиной при основании менее 0,3 мм удаляются. При

полировании плоских поверхностей из нержавеющей стали съем металла

составляет около 2 мкм/мин на сторону, а с острой грани прямого угла –

около 4 мкм/мин, т.е. в два раза больше. Этим объясняется притупление

острых кромок [6].

Напряженность электрического поля в оболочке достигает 6*106

В/м. При температуре около 100 °С такая напряженность вызывает

ионизацию паров, эмиссию ионов и электронов, необходимую для

поддержания стационарного тлеющего электрического разряда в оболочке.

Вблизи микровыступов напряженность электрического поля возрастает, и на

этих участках возникают импульсные искровые разряды [5].

Указанные явления происходят на всей поверхности погруженной в

электролит детали, устраняя выступы и полируя поверхность металла. При

этом чистота поверхности улучшается на три-четыре класса, мелкие выступы

удаляются, а крупные сглаживаются, деталь приобретает устойчивый

(долговременный) металлический блеск, острые кромки притупляются, а

заусенцы с толщиной при основании менее 0,3 мм удаляются. При

полировании плоских поверхностей из нержавеющей стали съем металла

составляет около 2 мкм/мин на сторону, а с острой грани прямого угла –

около 4 мкм/мин, т.е. в два раза больше. Этим объясняется притупление

острых кромок [6]. 8

8

На практике выбор состава и концентраций компонентов электролитов

и режимов обработки по напряжению, температуре и времени осуществляют

экспериментальным путем. Получение заданной шероховатости поверхности

образца или натурного изделия и высокой светоотражательной способности

еще не означает решения технической проблемы, а является лишь

доказательством

возможности

осуществления

полировки.

Решение

технической проблемы полировки означает оптимизацию технологического

процесса по ряду параметров. Так возможна оптимизация по: классу

шероховатости поверхности, блеску, затратам электроэнергии на единицу

площади,

стоимости

обработки,

производительности,

коррозии

оборудования, ресурсу работоспособности электролита, возможности его

регенерации и утилизации, экологическим параметрам.

Таким образом, предполагается, что процесс полировки может быть

осуществлен во многих составах электролита, режимах, с использованием

устройств

различающихся

конструктивно,

обладающих

различными

технологическими и эксплуатационными свойствами. Задача состоит в том,

чтобы из многих вариантов выбрать наиболее приемлемый, учитывающий

все параметры оптимизации.

Электролитно-плазменная

полировка

дает

высокое

качество

поверхности металлов и сплавов при обработке в хорошо прогретом

электролите. Однако диапазон температур для одного и того же электролита,

при котором получают лучший результат, для различных материалов не

одинаков. Так, оптимальная температура обработки сплавов цинка 65-70 °С,

для нержавеющих сталей 75-85° С, для сплавов меди 80-90 °С, а для

алюминия 90-95 °С.

При оптимизации процесса полировки важную роль играет состав

материала.

Установлено

[3],

что

процесс

полировки

аустенитной

нержавеющей стали характеризуется низким съемом металла и эффективно

проходит при низких плотностях тока (0,15-0,2 А/см2) и при напряжениях

(300-340 В), в течение 3-5 минут. В то же время медные сплавы эффективно

9

Задача состоит в том,

чтобы из многих вариантов выбрать наиболее приемлемый, учитывающий

все параметры оптимизации.

Электролитно-плазменная

полировка

дает

высокое

качество

поверхности металлов и сплавов при обработке в хорошо прогретом

электролите. Однако диапазон температур для одного и того же электролита,

при котором получают лучший результат, для различных материалов не

одинаков. Так, оптимальная температура обработки сплавов цинка 65-70 °С,

для нержавеющих сталей 75-85° С, для сплавов меди 80-90 °С, а для

алюминия 90-95 °С.

При оптимизации процесса полировки важную роль играет состав

материала.

Установлено

[3],

что

процесс

полировки

аустенитной

нержавеющей стали характеризуется низким съемом металла и эффективно

проходит при низких плотностях тока (0,15-0,2 А/см2) и при напряжениях

(300-340 В), в течение 3-5 минут. В то же время медные сплавы эффективно

9

полируются при более низких рабочих напряжениях (260-280 В) и при более

высоких плотностях тока (0,6-0,8 А/см2), но за короткое время (0,5-1) минута,

и при этом происходит интенсивный съем металла. Рис. 3. Стадии образования парогазовой оболочки (ПГО): а) подача

напряжения отсутствует; б)-д) рост и формирование ПГО; е) ПГО в

стационарном режиме [3]

Перед началом полировки изделий (особенно если они покрыты

консистентной смазкой и т.д.) желательно обезжирить их поверхности. Это

обусловлено тем, что жировые загрязнения оседают на стенках ванны в виде

черного налета. Обезжиривание может проводиться любым способом, важно

только, чтобы вместе с деталями в ванну полирования не заносились

посторонние вещества.

1.2.

Условия ЭПП конструкционных и нержавеющих сталей,

влияющие на качество поверхности

Качественными факторами, определяющими характеристики ЭПП,

являются составы электролитов, обрабатываемые металлы и сплавы, а также

гидродинамические

условия

в

электролизере.

Рабочее

напряжение,

продолжительность полирования, температура электролита, концентрации

его компонентов и другие относятся к количественным факторам. Их

10

Рис. 3. Стадии образования парогазовой оболочки (ПГО): а) подача

напряжения отсутствует; б)-д) рост и формирование ПГО; е) ПГО в

стационарном режиме [3]

Перед началом полировки изделий (особенно если они покрыты

консистентной смазкой и т.д.) желательно обезжирить их поверхности. Это

обусловлено тем, что жировые загрязнения оседают на стенках ванны в виде

черного налета. Обезжиривание может проводиться любым способом, важно

только, чтобы вместе с деталями в ванну полирования не заносились

посторонние вещества.

1.2.

Условия ЭПП конструкционных и нержавеющих сталей,

влияющие на качество поверхности

Качественными факторами, определяющими характеристики ЭПП,

являются составы электролитов, обрабатываемые металлы и сплавы, а также

гидродинамические

условия

в

электролизере.

Рабочее

напряжение,

продолжительность полирования, температура электролита, концентрации

его компонентов и другие относятся к количественным факторам. Их

10

влияние на шероховатость поверхности и показатели удаления материала

после ЭПП рассмотрено на примерах известных опубликованных данных. 1.2.1. Состав электролита

Нержавеющие стали разных марок имеют различный состав, поэтому

для полировки каждой из них подходят избирательно лишь некоторые

электролиты, приведенные в табл. 1

Таблица 1

Компоненты электролитов для полирования нержавеющих сталей

Компоненты

Сульфат аммония

Сульфат натрия

Фосфат аммония

Цитрат аммония

Карбонат натрия

Гидрокарбонат

натрия

Соляная кислота

Лимонная кислота

Серная кислота

Маннит

Этилендиаминтетраа

цетат динатрия

(Трилон Б)

Полируемые

нержавеющие стали

20Х13, 40Х13, 08Х18Н10Т,

12Х18Н10Т,

03Х16Н15М3,

1.4404, SUS304, 1.4301, Х18Н9Т

20Х13, 08Х18Н9Т, AISI 201,

12Х18Н10Т

20Х13

20Х13

08Х18Н10Т

12Х18Н10Т

12Х18Н10Т

20Х13

20Х13, 12Х18Н10Т, 1.4404

40Х13, Х18Н9Т

20Х13, 03Х16Н15М3

Ссылки

[7-12]

[9, 13]

[14]

[15]

[16]

[17, 18]

[19]

[12, 20]

[18, 21]

[22]

[18, 23]

Аналогично для полировки конструкционных сталей различных марок

может применяться лишь узкий круг определенных электролитов, указанных

в табл. 2

11

1.2.1. Состав электролита

Нержавеющие стали разных марок имеют различный состав, поэтому

для полировки каждой из них подходят избирательно лишь некоторые

электролиты, приведенные в табл. 1

Таблица 1

Компоненты электролитов для полирования нержавеющих сталей

Компоненты

Сульфат аммония

Сульфат натрия

Фосфат аммония

Цитрат аммония

Карбонат натрия

Гидрокарбонат

натрия

Соляная кислота

Лимонная кислота

Серная кислота

Маннит

Этилендиаминтетраа

цетат динатрия

(Трилон Б)

Полируемые

нержавеющие стали

20Х13, 40Х13, 08Х18Н10Т,

12Х18Н10Т,

03Х16Н15М3,

1.4404, SUS304, 1.4301, Х18Н9Т

20Х13, 08Х18Н9Т, AISI 201,

12Х18Н10Т

20Х13

20Х13

08Х18Н10Т

12Х18Н10Т

12Х18Н10Т

20Х13

20Х13, 12Х18Н10Т, 1.4404

40Х13, Х18Н9Т

20Х13, 03Х16Н15М3

Ссылки

[7-12]

[9, 13]

[14]

[15]

[16]

[17, 18]

[19]

[12, 20]

[18, 21]

[22]

[18, 23]

Аналогично для полировки конструкционных сталей различных марок

может применяться лишь узкий круг определенных электролитов, указанных

в табл. 2

11

Таблица 2

Компоненты электролитов для полирования конструкционных сталей

Компоненты

Хлорид аммония

Сульфат аммония

Фторид аммония

Этилендиаминтетраа

цетат динатрия

(Трилон Б)

Полируемые

Ссылки

конструкционные стали

Углеродистые: 08кп, Ст3, 10, [2, 24-26]

20, 35, 65Г, У8А

Легированные:

30ХГСА, [27, 28]

38Х2Н2МА

Легированная: 38Х2Н2МА

[27]

Углеродистая: 65Г

Легированная: 38Х2Н2МА

[2]

[27]

Как видно, для ЭПП разных типов стали перечень допустимых

составов

электролитов

различен,

что,

несомненно,

сказывается

на

применимости тех или иных добавок. Так, лимонная кислота способна

растворять гидроксиды и оксиды двух- и трехвалентного железа, а также

оксиды хрома и никеля, переводя металлы в прочные водорастворимые

комплексы [29]. Поэтому удельный съем металла из коррозионностойких

сталей при добавке лимонной кислоты возрастает, чего не наблюдается на

конструкционных углеродистых сталях из-за активирующего действия

хлорид-ионов в процессах растворения железа и его оксидов.

1.2.2. Напряжение

Важной характеристикой результатов полирования является блеск

обработанной поверхности. ЭПП хромоникелевых сталей показало, что

глянцевая поверхность с шероховатостью Ra 0,02 мкм получается при

скорости удаления материала не более 5 мкм/мин [30]. Ее увеличение

повысит производительность, но эффект блеска будет потерян.

12

Так, лимонная кислота способна

растворять гидроксиды и оксиды двух- и трехвалентного железа, а также

оксиды хрома и никеля, переводя металлы в прочные водорастворимые

комплексы [29]. Поэтому удельный съем металла из коррозионностойких

сталей при добавке лимонной кислоты возрастает, чего не наблюдается на

конструкционных углеродистых сталях из-за активирующего действия

хлорид-ионов в процессах растворения железа и его оксидов.

1.2.2. Напряжение

Важной характеристикой результатов полирования является блеск

обработанной поверхности. ЭПП хромоникелевых сталей показало, что

глянцевая поверхность с шероховатостью Ra 0,02 мкм получается при

скорости удаления материала не более 5 мкм/мин [30]. Ее увеличение

повысит производительность, но эффект блеска будет потерян.

12

Показано, что повышение напряжения при полировании стали 20Х13 в

5%-ном растворе сульфата аммония приводит к некоторому увеличению

поверхностной шероховатости при прочих равных условиях и снижению

скорости удаления материала [31]. Эта же тенденция еще более выражена

при ЭПП нержавеющей стали SUS304 в 3%-ном растворе сульфата аммония

(рис. 4) [32]. Уменьшение напряжения также способствует увеличению съема

материала, что указывает на интенсификацию анодного растворения (рис. 5).

Рис. 4. Зависимость шероховатости поверхности стали SUS304 после

ЭПП в 3%-ном растворе сульфата аммония при его температуре 70 С при

различных напряжениях [32]

Рис. 5. Уменьшение толщины образца из стали SUS304 (40504 мм)

при ЭПП в 3%-ном растворе сульфата аммония [32].

Аналогичные данные получены для полирования стали 304, где

скорость уменьшения толщины удаляемого слоя убывает от 3,2 мкм/мин до

1,5 мкм/мин при росте напряжения от 200 до 350 В [33]. По мнению авторов,

13

Эта же тенденция еще более выражена

при ЭПП нержавеющей стали SUS304 в 3%-ном растворе сульфата аммония

(рис. 4) [32]. Уменьшение напряжения также способствует увеличению съема

материала, что указывает на интенсификацию анодного растворения (рис. 5).

Рис. 4. Зависимость шероховатости поверхности стали SUS304 после

ЭПП в 3%-ном растворе сульфата аммония при его температуре 70 С при

различных напряжениях [32]

Рис. 5. Уменьшение толщины образца из стали SUS304 (40504 мм)

при ЭПП в 3%-ном растворе сульфата аммония [32].

Аналогичные данные получены для полирования стали 304, где

скорость уменьшения толщины удаляемого слоя убывает от 3,2 мкм/мин до

1,5 мкм/мин при росте напряжения от 200 до 350 В [33]. По мнению авторов,

13

более тонкая ПГО увеличивает вероятность контакта детали с электролитом,

который при соприкосновении с анодом выделяет много тепла и быстро

удаляет материал в этом месте.

Несколько

отличается

влияние

напряжения

на

шероховатость

конструкционной стали 30ХГСА, полируемой в растворах хлорида аммония

с концентрациями от 0,1 до 0,5 моль/л, то есть от 0,5 до 2,5 массовых

процентов (рис. 6) [28]. В этом случае зависимость Ra от напряжения имеет

минимум при 311 В, при более высоких напряжениях шероховатость

увеличивается.

Также показано [25], что удельный съем металла при ЭПП стали 20 в

растворе хлорида аммония от напряжения практически не зависит.

Рис. 6. Зависимость величины шероховатости стали 30ХГСА от значения

рабочего напряжения и концентрации раствора хлорида аммония (время

обработки — 6 мин) [28]

14

6) [28]. В этом случае зависимость Ra от напряжения имеет

минимум при 311 В, при более высоких напряжениях шероховатость

увеличивается.

Также показано [25], что удельный съем металла при ЭПП стали 20 в

растворе хлорида аммония от напряжения практически не зависит.

Рис. 6. Зависимость величины шероховатости стали 30ХГСА от значения

рабочего напряжения и концентрации раствора хлорида аммония (время

обработки — 6 мин) [28]

14

1.2.3. Температура электролита

Температура электролита определяет устойчивость ПГО, влияя на

электропроводность раствора, поверхностное натяжение, угол смачивания и

вязкость [34]. Кроме того, повышение температуры электролита влияет на

критические напряжения, определяющие переход от одного режима

прохождения тока к другому. Максимум тока в режиме электролиза,

наблюдаемый при переходе к режиму прерываний тока, смещается в сторону

меньших напряжений при повышении температуры электролита (рис. 7) [35].

Очевидно, что для локального вскипания нагретого электролита требуется

меньшее выделение мощности. После повышения напряжения до 180 В

происходит снижение тока до постоянного минимального значения.

Сплошная и устойчивая ПГО, оттесняющая электролит от анода, образуется

только при температурах электролита не ниже 50 С, что подтверждается

резким ростом температуры образца-анода на рис. 8.

Рис. 7. Вольт-амперная характеристика прохождения тока через

раствор сульфата аммония (5%) при его различных температурах [35]

15

После повышения напряжения до 180 В

происходит снижение тока до постоянного минимального значения.

Сплошная и устойчивая ПГО, оттесняющая электролит от анода, образуется

только при температурах электролита не ниже 50 С, что подтверждается

резким ростом температуры образца-анода на рис. 8.

Рис. 7. Вольт-амперная характеристика прохождения тока через

раствор сульфата аммония (5%) при его различных температурах [35]

15

Рис. 8. Вольт-температурная характеристика прохождения тока через

раствор сульфата аммония (5%) при его различных температурах [35]

Ниже 70 С качество полирования заметно ухудшается, возможен

переход в режим нагрева. Выше 90 С качество обработки также может

снизиться, а некоторые компоненты электролита быстро разлагаются,

образуя летучие продукты. Но от 70 до 90 градусов температура электролита

на шероховатость поверхности влияет мало [31].

Скорость съема стали 20 при ЭПП при повышении температуры

электролита от 50 до 90 С убывает почти в 5 раз по закону близкому к

линейному (рис. 9) [25]. Это объясняется уменьшением парообразования при

понижении

температуры

электролита

и

возрастанием

концентрации

агрессивной газовой фазы.

Близкие результаты получены при полировании стали 12Х18Н10Т в

4%-ном растворе сульфата аммония (рис. 10) [36].

16

9) [25]. Это объясняется уменьшением парообразования при

понижении

температуры

электролита

и

возрастанием

концентрации

агрессивной газовой фазы.

Близкие результаты получены при полировании стали 12Х18Н10Т в

4%-ном растворе сульфата аммония (рис. 10) [36].

16

Рис. 9. Зависимость удельного съема стали 20 при ЭПП от температуры 2,5%-ного раствора хлорида аммония. Напряжение 320 В [25] Рис. 10. Зависимость удельного съема стали 12Х18Н10Т при ЭПП от температуры 4%-ного раствора сульфата аммония. Напряжение 320 В [36] 17

1.2.4. Концентрация электролита

Состав электролита и концентрации его компонентов оказывают

влияние на очень многие стороны ЭПП. К ним относятся состав и

электропроводность ПГО, распределение тепловых потоков в системе

электролит – оболочка – электрод, химические и электрохимические реакции

в электролите, ПГО и на поверхности анода, которые и являются основой

ЭПП. Разнообразия явлений приводит к различным закономерностям,

которые описывают частные случаи полирования. Влияние концентрации раствора хлорида аммония на шероховатость

полируемой

стали

30ХГСА

показано

на

рис.

11.

[37].

Интервал

концентраций, обеспечивающих снижение шероховатости поверхности

относительно невелик.

При ЭПП нержавеющей стали SUS304 установлено, что шероховатость

поверхности снижается при повышении концентрации электролита до 6%,

достигая Ra 0,194 мкм, что ниже исходной шероховатости 0,5 мкм [38].

Снижению шероховатости стали 12Х18Н10Т при струйной подаче

электролита способствуют увеличение концентрации сульфата аммония до

0,3 моль/л и продолжительности ЭПП до 6 мин при напряжении 300 В [13].

Рис. 11. Влияние концентрации раствора хлорида аммония на

шероховатость стали 30ХГСА после ЭПП. Время полирования (мин): 1 – 5; 2

– 7; 3 – 3 [37].

18

Влияние концентрации раствора хлорида аммония на шероховатость

полируемой

стали

30ХГСА

показано

на

рис.

11.

[37].

Интервал

концентраций, обеспечивающих снижение шероховатости поверхности

относительно невелик.

При ЭПП нержавеющей стали SUS304 установлено, что шероховатость

поверхности снижается при повышении концентрации электролита до 6%,

достигая Ra 0,194 мкм, что ниже исходной шероховатости 0,5 мкм [38].

Снижению шероховатости стали 12Х18Н10Т при струйной подаче

электролита способствуют увеличение концентрации сульфата аммония до

0,3 моль/л и продолжительности ЭПП до 6 мин при напряжении 300 В [13].

Рис. 11. Влияние концентрации раствора хлорида аммония на

шероховатость стали 30ХГСА после ЭПП. Время полирования (мин): 1 – 5; 2

– 7; 3 – 3 [37].

18

Влияние концентраций сульфата аммония и хлорида аммония

объясняется их влиянием на процесс растворения железа. При повышении

концентраций сульфата аммония от 2,0 до 6,0 % и хлорида аммония от 1,0 до

4,0 % сульфат-ионы и хлорид-ионы активируют растворение из-за

образования нестабильных адсорбционных комплексов Fe h3Oадс SO42–адс

(рис. 12) [39]. Замедление растворения при дальнейшем повышении

концентрации указанных солей приводит к вытеснению их ионами

адсорбированных молекул

воды

с поверхности

анода

и

активным

образованием комплексов, блокирующих активные центры.

Рис. 12. Влияние концентраций сульфата аммония на удельный съем

стали 20Х13 (а) и концентрации хлорида аммония на съем стали 20 (б).

Напряжение 310 В, температура электролитов 70 С [39].

19

12) [39]. Замедление растворения при дальнейшем повышении

концентрации указанных солей приводит к вытеснению их ионами

адсорбированных молекул

воды

с поверхности

анода

и

активным

образованием комплексов, блокирующих активные центры.

Рис. 12. Влияние концентраций сульфата аммония на удельный съем

стали 20Х13 (а) и концентрации хлорида аммония на съем стали 20 (б).

Напряжение 310 В, температура электролитов 70 С [39].

19

Изучив литературу, я пришла к выводу, что для ЭПП нержавеющих

сталей

используются

сульфат,

фосфат,

цитрат

аммония,

карбонат,

гидрокарбонат натрия, лимонная и соляная кислоты, маннит и другие

вещества. Повышение концентраций сульфата аммония от 2% до 6%

считается

нецелесообразным.

Для

ЭПП

конструкционных

сталей

используются хлорид, сульфат, фторид аммония, трилон Б, причем

наименьшая шероховатость в растворе хлорида аммония достигается при

массовой концентрации 1%. Оптимальной считается температура 70–90 °С,

причем в этом диапазоне влияние температуры на качество полирования

минимально. 20

20

ГЛАВА 2. МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

2.1. Методика эксперимента

Образцы-аноды из среднеуглеродистой стали 45 и нержавеющей стали

марки Х18Н10Т диаметром 10 мм и высотой 15 мм со скругленными краями

(чтобы исключить влияние краевого эффекта, когда скорость притупления

грани прямого угла в два раза выше скорости полирования плоских

поверхностей)

обрабатывались

в

цилиндрической

ячейке

в

условиях

естественной конвекции. Выбор нержавеющей стали в качестве материала для

исследований объясняется его широким использованием и удобством в

проведении экспериментов в связи с малой склонностью к ржавению.

Применение в данной работе среднеуглеродистой стали обусловлено изучением

возможности

электролитно-плазменной

полировки

деталей

после

электролитно-плазменного насыщения этой стали легкими элементами.

В качестве электролитов использовались водные 1–7%-ные растворы

сульфата аммония х.ч. (производитель: Германия), температура которых

варьировалась от 40 до 100 ℃. Объем каждого электролита составлял 2 л, что

позволяло считать их выработку незначительной в процессе измерений, не

превышающих 20 мин. Свежий электролит перед началом работы подвергался

небольшой выработке пропусканием около 200 Кл/л и выдерживался несколько

суток, чтобы полировка всех образцов проходила в приблизительно равных

условиях.

Перед обработкой образцы зачищались затертой наждачной бумагой

зернистостью 220 с целью снятия наружного слоя после токарной обработки и

приведения поверхности к минимальной шероховатости около Ra=0.10 мкм,

после чего доводились наждачной бумагой зернистостью 100 до достижения

поверхностной шероховатости по параметру Ra=0.7±0.05 мкм и очищались

ацетоном в ультразвуковой ванне.

После подачи напряжения образцы погружались в электролит на глубину

3мм от верхнего торца. Погруженная в электролит часть токоподвода

Свежий электролит перед началом работы подвергался

небольшой выработке пропусканием около 200 Кл/л и выдерживался несколько

суток, чтобы полировка всех образцов проходила в приблизительно равных

условиях.

Перед обработкой образцы зачищались затертой наждачной бумагой

зернистостью 220 с целью снятия наружного слоя после токарной обработки и

приведения поверхности к минимальной шероховатости около Ra=0.10 мкм,

после чего доводились наждачной бумагой зернистостью 100 до достижения

поверхностной шероховатости по параметру Ra=0.7±0.05 мкм и очищались

ацетоном в ультразвуковой ванне.

После подачи напряжения образцы погружались в электролит на глубину

3мм от верхнего торца. Погруженная в электролит часть токоподвода

изолировалась керамической втулкой, чтобы предотвратить характерное для

ЭПП разбрызгивание электролита и растворение токоподвода. Показания тока

и напряжения регистрировались с помощью самодельного двухканального

аналогово-цифрового

преобразователя.

Шероховатость

поверхности

измерялась профилометром TR-200. Изменение массы образцов определялось

на электронных аналитических весах Citizon CY224C с точностью ±0.0001 г.

Для соблюдения одинаковой убыли массы с образцов в ходе

эксперимента с помощью самодельного кулонометра измерялось количество

электричества, прошедшего через систему, из предположения, что при равном

количестве пропущенных кулонов травится одинаковое количество металла по

закону Фарадея.

Эффективность полировки рассчитывалась как процент уменьшения

шероховатости после обработки по сравнению с начальной, отнесенный к

убыли массы при обработке в миллиграммах.

2.2.

Контроль и управление процессом

Для имеющегося технологического процесса основными вызовами

являются стабильность температуры электролита и избежание анодного

нагрева. Система управления процессом ЭПП подробно представлена в виде

алгоритма на рисунке 13. Используемая в технологическом процессе система

управления обеспечивает регулирование параметров технологических режимов.

Для реализации этих функций счетчиком ампер-часов определяется количество

электричества,

прошедшего

через

раствор

Qп,

путем

интегрирования

фактического тока Iф по времени.

Изменение массы образцов определялось

на электронных аналитических весах Citizon CY224C с точностью ±0.0001 г.

Для соблюдения одинаковой убыли массы с образцов в ходе

эксперимента с помощью самодельного кулонометра измерялось количество

электричества, прошедшего через систему, из предположения, что при равном

количестве пропущенных кулонов травится одинаковое количество металла по

закону Фарадея.

Эффективность полировки рассчитывалась как процент уменьшения

шероховатости после обработки по сравнению с начальной, отнесенный к

убыли массы при обработке в миллиграммах.

2.2.

Контроль и управление процессом

Для имеющегося технологического процесса основными вызовами

являются стабильность температуры электролита и избежание анодного

нагрева. Система управления процессом ЭПП подробно представлена в виде

алгоритма на рисунке 13. Используемая в технологическом процессе система

управления обеспечивает регулирование параметров технологических режимов.

Для реализации этих функций счетчиком ампер-часов определяется количество

электричества,

прошедшего

через

раствор

Qп,

путем

интегрирования

фактического тока Iф по времени. Датчиком температуры электролита

осуществляется мониторинг температуры электролита Тэ, напряжение системы

Uс

регистрируется

встроенным

в

аналогово-цифровой

вольтметром.

22

преобразователь

Датчиком температуры электролита

осуществляется мониторинг температуры электролита Тэ, напряжение системы

Uс

регистрируется

встроенным

в

аналогово-цифровой

вольтметром.

22

преобразователь

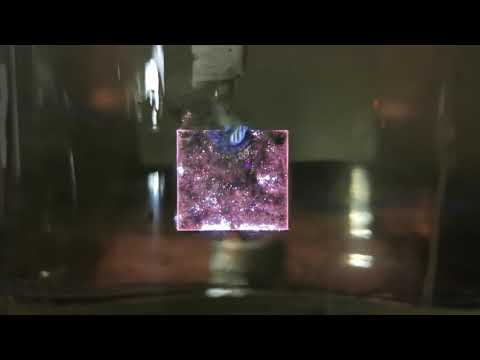

Рис. 13. Блок-схема алгоритма управления процессом ЭПП Перед началом работы оператор задает (блок 2) требуемые значения технологических параметров, такие как температура электролита T и начальное напряжение U. В случае, если фактическая температура электролита Тэ ниже требуемой T (блок 5) – его подогревают нажатием на рабочей камере кнопки «Вкл.», а если Тэ выше T (блок 8) – охлаждают с помощью вентилятора. После достижения необходимой температуры (блок 7) начинают поднимать напряжение системы Uс до заданного значения U. При запуске процесса – 23

погружении детали в электролит происходит сильное падение напряжения из-за

образования у поверхности образца парогазовой оболочки (ПГО), вследствие

чего требуется дополнительная корректировка напряжения до достижения

равенства Uс = U (блок 13). При напряжении 200–350 В определится

возможность образования ПГО. В случае, если напряжение будет слишком

высоким, а температура при том слишком низкой для образования толстого

слоя ПГО, обладающего высоким сопротивлением, то сила тока возрастет выше

5 А (это значение является предельным для нормального функционирования

кулонометра) и эксперимент будет неудачно завершен (блок 16). При высоких

токах вместо анодного растворения процесс уходит в анодный нагрев. В случае

образования ПГО, обладающей достаточным сопротивлением, идет процесс

полировки (блок 17). Завершение процесса происходит по прохождении через

систему заданного количества электричества Q=Qп (блок 18) отключением

напряжения (блок 20).

24

При напряжении 200–350 В определится

возможность образования ПГО. В случае, если напряжение будет слишком

высоким, а температура при том слишком низкой для образования толстого

слоя ПГО, обладающего высоким сопротивлением, то сила тока возрастет выше

5 А (это значение является предельным для нормального функционирования

кулонометра) и эксперимент будет неудачно завершен (блок 16). При высоких

токах вместо анодного растворения процесс уходит в анодный нагрев. В случае

образования ПГО, обладающей достаточным сопротивлением, идет процесс

полировки (блок 17). Завершение процесса происходит по прохождении через

систему заданного количества электричества Q=Qп (блок 18) отключением

напряжения (блок 20).

24

ГЛАВА 3. ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ И ИХ

ОБСУЖДЕНИЕ

3.1. Выбор режимов ЭПП нержавеющей стали

Эффективность полировки рассчитывалась как процент уменьшения

шероховатости после обработки по сравнению с начальной, отнесенный к

убыли массы при обработке в миллиграммах. В литературных источниках [40,

41] также в качестве показателя эффективности полирования предлагается

использовать

отношение

снижения

шероховатости

к

удельной

массе

удаленного материала. Вообще контролировать убыль массы непременно

необходимо, так как скорость съема металла выше вначале, когда травятся

выступы профиля, а в различных режимах скорость травления разная, и

сравнивать эти режимы между собой при простом соблюдении одинакового

времени акта полировки нельзя. Однако ни в одной из работ других

исследователей не был обнаружен подход, при котором обязательным условием

справедливой оценки эффективности полирования является одинаковая убыль

массы с образцов. Для правильной интерпретации эффективности на

миллиграмм необходима одинаковая убыль массы, чтобы относительная

эффективность делилась на одинаковое значение. Для соблюдения одинаковой

убыли массы с образцов в ходе эксперимента с помощью самодельного

кулонометра измерялось количество электричества, прошедшего через систему,

из предположения, что при равном количестве пропущенных кулон травится

одинаковое количество металла по закону Фарадея.

Вначале исследовалось влияние состава электролита на сталь Х18Н10Т,

пробовались 3%-ный раствор сульфата и 3%-ный раствор хлорида аммония.

Вообще контролировать убыль массы непременно

необходимо, так как скорость съема металла выше вначале, когда травятся

выступы профиля, а в различных режимах скорость травления разная, и

сравнивать эти режимы между собой при простом соблюдении одинакового

времени акта полировки нельзя. Однако ни в одной из работ других

исследователей не был обнаружен подход, при котором обязательным условием

справедливой оценки эффективности полирования является одинаковая убыль

массы с образцов. Для правильной интерпретации эффективности на

миллиграмм необходима одинаковая убыль массы, чтобы относительная

эффективность делилась на одинаковое значение. Для соблюдения одинаковой

убыли массы с образцов в ходе эксперимента с помощью самодельного

кулонометра измерялось количество электричества, прошедшего через систему,

из предположения, что при равном количестве пропущенных кулон травится

одинаковое количество металла по закону Фарадея.

Вначале исследовалось влияние состава электролита на сталь Х18Н10Т,

пробовались 3%-ный раствор сульфата и 3%-ный раствор хлорида аммония. Абсолютным лидером для этой марки стали, как и показано в литературном

источнике [9], стал сульфат аммония, поскольку в хлориде при одинаковом

изменении шероховатости убыль массы в 2 раза больше, чем в сульфате, при

прочих равных условиях. Это наглядно представлено в табл. 3:

25

Абсолютным лидером для этой марки стали, как и показано в литературном

источнике [9], стал сульфат аммония, поскольку в хлориде при одинаковом

изменении шероховатости убыль массы в 2 раза больше, чем в сульфате, при

прочих равных условиях. Это наглядно представлено в табл. 3:

25

Таблица 3

Данные попарной полировки в 3масс% хлорида аммония и 3масс%

сульфата аммония при прочих равных условиях

Номер образца

Электролит

Q, Кл

Время, с

Т, °С

Δm, мг

1 Хлорид

100

87

80

4

2 Хлорид

200

198

80

8,02

3 Сульфат

100

74

80

1,37

4 Сульфат

200

177

80

2,96

Далее изучались закономерности изменения массы образца из стали

марки Х18Н10Т в зависимости от температуры электролита при полировке в

3%- и 5%-ных растворах сульфата аммония. Выяснилось, что допущение, в

соответствии с которым у сплавов при разных режимах полировки одинаковый

электрохимический эквивалент, неверно. На рис. 14 видно, что с увеличением

температуры убыль массы возрастает по закону близкому к линейному для

обеих концентраций, причем в 5% растворе убыль массы выше чем в 3%. Несмотря на тот факт, что во всех случаях через систему было пропущено

одинаковое

количество

электричества,

убыль

массы

для

различных

концентраций и температур различна.

Рис. 14. Зависимость убыли массы стали Х18Н10Т от температуры

электролита в 3% и 5% растворах сульфата аммония

26

Несмотря на тот факт, что во всех случаях через систему было пропущено

одинаковое

количество

электричества,

убыль

массы

для

различных

концентраций и температур различна.

Рис. 14. Зависимость убыли массы стали Х18Н10Т от температуры

электролита в 3% и 5% растворах сульфата аммония

26

Но используя электрохимический эквивалент, можно высчитать, какое

количество электричества необходимо пропустить через систему в каждом из

режимов, чтобы добиться одинаковой убыли массы и иметь возможность

справедливо сравнивать эти режимы. Добавив к эксперименту еще 7%-ный

раствор сульфата аммония, мы вычислили электрохимический эквивалент для

всех режимов (на рис. 15 представлен график зависимости эквивалента от

температуры для каждой из концентраций), и далее в каждом режиме

пропустили через систему такое необходимое количество электричества, что

убыль массы для каждого образца стала одинаковой.

Рис. 15. Зависимость электрохимического эквивалента стали Х18Н10Т от

температуры электролита в 3%-, 5%- и 7%-ных растворах сульфата аммония. Напряжение 300 В

Таким образом, появилась возможность сравнивать эффективность

полировки при различных значениях температуры и концентрации. Стоит

заметить, что графики относительной эффективности (отношение уменьшения

шероховатости к начальной шероховатости, выраженное в процентах) (рис. 16)

и эффективности на миллиграмм (относительная эффективность на каждый

27

Напряжение 300 В

Таким образом, появилась возможность сравнивать эффективность

полировки при различных значениях температуры и концентрации. Стоит

заметить, что графики относительной эффективности (отношение уменьшения

шероховатости к начальной шероховатости, выраженное в процентах) (рис. 16)

и эффективности на миллиграмм (относительная эффективность на каждый

27

миллиграмм снятого металла) (рис. 17) идентичны. Это связано с тем, что масса при вычислении эффективности на миллиграмм везде одинакова. Рис. 16. Зависимость относительной эффективности полировки стали Х18Н10Т от температуры электролита в 3%-, 5%- и 7%-ных растворах сульфата аммония. Напряжение 300 В Рис. 17. Зависимость эффективности на миллиграмм полировки стали Х18Н10Т от температуры электролита в 3%-, 5%- и 7%-ных растворах сульфата аммония. Напряжение 300 В 28

Исходя из представленных опытных данных, оптимальной температурой

для полировки в 3%-ном растворе сульфата аммония является 60 °С, для

полировки в 5%-ном растворе она несколько повышается, и с увеличением

концентрации раствора до 7% она возрастает до 80 °С. Причем самый высокий

показатель эффективности у 3%-ного раствора, а самый низкий – у 5%-ного.

Приблизительно этот же диапазон температур рекомендует источник [31],

однако авторы считают, что температура от 70 до 90 °С на эффективность

влияния не оказывает, а ниже 70 °С и выше 90 °С она снижается.

Полученные

данные

по

оптимальной

концентрации

электролита

расходятся с полученными в работе [13], авторы которой считают, что наиболее

высокий показатель эффективности у 5%-ного раствора сульфата аммония.

3.2. Выбор режимов ЭПП конструкционной стали

В качестве модельной конструкционной стали для исследования влияния

условий на эффективность полировки была выбрана среднеуглеродистая сталь

45. Для выбора рабочего напряжения был проведен эксперимент, результаты

которого представлены на рис. 18.

сильные колебания

При напряжении 250 В наблюдались

парогазовой оболочки, что приводило к коротким

замыканиям, когда электролит касался поверхности образца, и прекращению

процесса полировки. При напряжении свыше 350 В наблюдалось очень малое

изменение шероховатости по сравнению с начальной.

Причем самый высокий

показатель эффективности у 3%-ного раствора, а самый низкий – у 5%-ного.

Приблизительно этот же диапазон температур рекомендует источник [31],

однако авторы считают, что температура от 70 до 90 °С на эффективность

влияния не оказывает, а ниже 70 °С и выше 90 °С она снижается.

Полученные

данные

по

оптимальной

концентрации

электролита

расходятся с полученными в работе [13], авторы которой считают, что наиболее

высокий показатель эффективности у 5%-ного раствора сульфата аммония.

3.2. Выбор режимов ЭПП конструкционной стали

В качестве модельной конструкционной стали для исследования влияния

условий на эффективность полировки была выбрана среднеуглеродистая сталь

45. Для выбора рабочего напряжения был проведен эксперимент, результаты

которого представлены на рис. 18.

сильные колебания

При напряжении 250 В наблюдались

парогазовой оболочки, что приводило к коротким

замыканиям, когда электролит касался поверхности образца, и прекращению

процесса полировки. При напряжении свыше 350 В наблюдалось очень малое

изменение шероховатости по сравнению с начальной. Видно, что влияние

напряжения обработки

в диапазоне 275-350 В на шероховатость не

наблюдается, а вот убыль массы образца минимальна при 300В.

29

Видно, что влияние

напряжения обработки

в диапазоне 275-350 В на шероховатость не

наблюдается, а вот убыль массы образца минимальна при 300В.

29

а б Рис. 18. Влияние напряжения обработки на получаемую шероховатость (а) и убыль массы образца (б) в 3%-ном растворе сульфата аммония, при 80°С Влияние концентрации сульфата аммония представлено на рис. 19. Минимальное подтравливание образца достигается в 3%-ном растворе, а минимальная шероховатость – в 5%-ном. а б Рис. 19. Влияние концентрации сульфата аммония на убыль массы образца (а) и получаемую шероховатость (б). Напряжение 300В, температура 80 °С, начальная шероховатость 1,5мкм 30

Изменение температуры электролита должно влиять на толщину паровой

оболочки, так как при увеличении температуры уменьшается количество

энергии, необходимой для испарения воды и формирования паровой оболочки,

что должно увеличивать ее толщину при одинаковой вводимой мощности в

систему. На рис. 20 видно, что минимальная шероховатость достигается при

температуре 70-80 °С, при том что убыль массы образца уменьшается при

увеличении температуры обработки. Рис. 20. Влияние температуры электролита на получаемую шероховатость и

убыль массы образца при напряжении 300 В в 3%-ном растворе сульфата

аммония . Начальная шероховатость 1,5мкм

В дополнение к вышеизложенному, стоить заметить, что названные

наиболее эффективные температуры могут быть несколько искажены и в

действительности, вероятно, имеют чуть более высокие значения. Это вызвано

недостаточно

интенсивным

перемешиванием

в

условиях

естественной

конвекции, при этом электролит у поверхности образца разогрет сильнее, чем в

общем объеме, где происходит измерение. Взглянув на графики зависимости

силы тока от времени полировки (рис. 21, рис. 22, рис. 23), можно косвенно

предположить, до каких температур нагревается электролит у поверхности

31

Рис. 20. Влияние температуры электролита на получаемую шероховатость и

убыль массы образца при напряжении 300 В в 3%-ном растворе сульфата

аммония . Начальная шероховатость 1,5мкм

В дополнение к вышеизложенному, стоить заметить, что названные

наиболее эффективные температуры могут быть несколько искажены и в

действительности, вероятно, имеют чуть более высокие значения. Это вызвано

недостаточно

интенсивным

перемешиванием

в

условиях

естественной

конвекции, при этом электролит у поверхности образца разогрет сильнее, чем в

общем объеме, где происходит измерение. Взглянув на графики зависимости

силы тока от времени полировки (рис. 21, рис. 22, рис. 23), можно косвенно

предположить, до каких температур нагревается электролит у поверхности

31

образца на самом деле. При низких температурах в первый момент времени ток

очень высокий из-за медленного образования ПГО и ее малой толщины. С

течением времени происходит сильное падение тока, так как электролит у

поверхности разогревается сильнее, и ПГО становится толще. А при

температуре 100 °С ток во времени не изменяется, так как выше температуры

кипения электролит нагреться не может.

Рис. 21. Зависимость силы тока от времени полировки в 3%-ном растворе

сульфата аммония, где 1–40 °С, 2–60 °С, 3–80 °С, 4–100 °С

Рис. 22. Зависимость силы тока от времени полировки в 5%-ном растворе

сульфата аммония, где 1–40 °С, 2–60 °С, 3–80 °С, 4–100 °С

32

А при

температуре 100 °С ток во времени не изменяется, так как выше температуры

кипения электролит нагреться не может.

Рис. 21. Зависимость силы тока от времени полировки в 3%-ном растворе

сульфата аммония, где 1–40 °С, 2–60 °С, 3–80 °С, 4–100 °С

Рис. 22. Зависимость силы тока от времени полировки в 5%-ном растворе

сульфата аммония, где 1–40 °С, 2–60 °С, 3–80 °С, 4–100 °С

32

Рис. 23. Зависимость силы тока от времени полировки в 7%-ном растворе

сульфата аммония, где 1–40 °С, 2–60 °С, 3–80 °С, 4–100 °С

На падении тока также может сказываться уменьшение площади

поверхности обрабатываемой детали в ходе полировки при сохранении

плотности тока.

Перед началом работы через электролит пропускалось небольшое

количество электричества около 200 Кл/л, в этом состоянии раствор

выдерживался при комнатной температуре от нескольких часов до нескольких

суток, чтобы сократить влияние выработки, так как обнаруживается большая

разница в значениях водородного показателя между свежим и слегка

проработанным

электролитом. Зависимость

pH

среды

от

количества

пропущенного электричества представлена на рис. 24. Чем больше кулонов

пропущено через систему, тем кислее становится среда. Это явление можно

объяснить тем, что на аноде, помимо его растворения (1.1, 1.2), идет процесс

окисления гидроксид-анионов до кислорода и воды (2). Происходящая в этот

момент на катоде реакция восстановления катионов водорода до молекулы (3)

идет медленнее, не со 100%-ным выходом по току, из-за чего ионы OHˉ

забираются из электролита быстрее, чем H+.

33

Зависимость

pH

среды

от

количества

пропущенного электричества представлена на рис. 24. Чем больше кулонов

пропущено через систему, тем кислее становится среда. Это явление можно

объяснить тем, что на аноде, помимо его растворения (1.1, 1.2), идет процесс

окисления гидроксид-анионов до кислорода и воды (2). Происходящая в этот

момент на катоде реакция восстановления катионов водорода до молекулы (3)

идет медленнее, не со 100%-ным выходом по току, из-за чего ионы OHˉ

забираются из электролита быстрее, чем H+.

33

(1.1) (1.2) (2) (3) Также подкисление среды в ходе полировки может объясняться химической реакцией (4.1, 4.2), в результате которой ионы растворившегося железа забирают из раствора гидроксид-анионы, переводя их в осадок. (4.1) (4.2) Рис. 24. Зависимость pH среды от Q для 3%- и 5%-ного растворов сульфата аммония 34

ЗАКЛЮЧЕНИЕ

1. Подходящей для исследования формой образцов является цилиндр

диаметром 10 мм и длиной 15 мм со скругленными краями (чтобы

исключить влияние краевого эффекта, когда скорость притупления

грани прямого угла в два раза выше скорости полирования плоских

поверхностей). 2. Эффективность полировки целесообразно рассчитывать как процент

уменьшения шероховатости после обработки по сравнению с

начальной, отнесенный к убыли массы при обработке в миллиграммах.

Используя электрохимический эквивалент, можно высчитать, какое

количество электричества необходимо пропустить через систему в

каждом из режимов, чтобы добиться одинаковой убыли массы и иметь

возможность справедливо сравнивать эти режимы.

3. С увеличением температуры убыль массы возрастает по закону

близкому к линейному, причем в 5%-ном растворе убыль массы выше,

чем в 3%-ном.

4. Для ЭПП нержавеющей стали марки Х18Н10Т рекомендуется

раствор сульфата аммония 3%-ный, причем у 7%-ного раствора

показатель эффективности чуть ниже, а у 5%-ного – самый низкий

температура электролита 60 °С для полировки в 3%-ном растворе,

несколько выше – для полировки в 5%-ном растворе, и 80 °С – для

полировки в 7%-ном растворе.

5. Для ЭПП конструкционной стали 45 рекомендуется

рабочее напряжение 300 В

3–5%-ный раствор сульфата аммония

температура электролита 70-80 °С.

2. Эффективность полировки целесообразно рассчитывать как процент

уменьшения шероховатости после обработки по сравнению с

начальной, отнесенный к убыли массы при обработке в миллиграммах.

Используя электрохимический эквивалент, можно высчитать, какое

количество электричества необходимо пропустить через систему в

каждом из режимов, чтобы добиться одинаковой убыли массы и иметь

возможность справедливо сравнивать эти режимы.

3. С увеличением температуры убыль массы возрастает по закону

близкому к линейному, причем в 5%-ном растворе убыль массы выше,

чем в 3%-ном.

4. Для ЭПП нержавеющей стали марки Х18Н10Т рекомендуется

раствор сульфата аммония 3%-ный, причем у 7%-ного раствора

показатель эффективности чуть ниже, а у 5%-ного – самый низкий

температура электролита 60 °С для полировки в 3%-ном растворе,

несколько выше – для полировки в 5%-ном растворе, и 80 °С – для

полировки в 7%-ном растворе.

5. Для ЭПП конструкционной стали 45 рекомендуется

рабочее напряжение 300 В

3–5%-ный раствор сульфата аммония

температура электролита 70-80 °С. 35

35

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1. Куликов И.С. Электролитно-плазменная полировка как возможный

элемент ядерных технологий / И.С. Куликов, А.Я. Каменев, Л.А.

Климова, А.В. Левчук, А.В. Глембоцкий, П.И. Ширвель // Известия

национальной академии наук Беларуси. – Минск, 2011. – №4. – с. 54-56.

2. Куликов И.С. Электролитно-плазменная обработка материалов :

монография / И.С. Куликов. – Минск : Белорусская наука, 2010. – 232 с.

– ISBN: 978-985-08-1215-5.

3. Куликов И.С. Основные особенности и перспективы применения

технологии

электролитно-плазменной

обработки

материалов

//

Современные проблемы железнодорожного транспорта: сборник

трудов по результатам международной интернет-конференции. – 2

том., ред. К.А. Сергеев, 2019. – с. 8-14.

4. Шероховатость поверхности : методические указания к лабораторной

работе № 5 по курсу «Взаимозаменяемость и технические измерения» /

А.И. Аристов [и др.]. – М.: МАДИ, 2015. – 32 с.

5. Установка

электролитно-плазменного

полирования

струйным

поливом: сайт. – URL: http://tm.spbstu.ru/Установка_электролитноплазменного_полирования_струйным_поливом.html (дата обращения:

15.05.2020).