Электрополировка нержавеющей стали: Электрополировка нержавейки в специальных ваннах с установками Clinox

alexxlab | 12.02.2023 | 0 | Разное

Полировка нержавеющей стали от ведущего поставщика «ОЛИМП-СТАЛЬ» в Москве

Полировка нержавеющей стали

Предлагаем услуги по полировке нержавеющей стали и комплектующих.

Полировка – это процесс стирания (устранения) поверхностного слоя толщиной от 0,01 до 0,03 мм. Полировку применяют для устранения мелких дефектов (микротрещины, царапины, раковины, сварной шов и т. д.). Поверхность получается идеально гладкой и отражает свет. Подобный эффект достигается благодаря тому, что глубина неровностей менее длины волны видимого света.

Существует два вида полировки – черновая и чистовая. Первая делается путем шлифования крупнозернистыми материалами и необходима для устранения шероховатости поверхности. Правильная подготовка изделия к полированию заключается в осуществлении стадии шлифования (снятия толстого слоя). Начинать шлифование необходимо со сварных швов, это, кстати, помогает обнаружить микротрещины, пустотелые сквозные раковины или другие дефекты. Шлифовку начинают с применения материалов более крупной зернистости. Постепенно эту зернистость уменьшают.

Шлифовку начинают с применения материалов более крупной зернистости. Постепенно эту зернистость уменьшают.

Высокая скорость вращения материала и возникающее при этом трение приводит к повышению температуры, в результате тончайший поверхностный слой оплавляется и становится идеально гладким.

Чистовое полирование – финишный этап. В этом случае нашли свое применение специальные порошки, тонкие полировальные пасты, в состав которых входят поверхностно-активные вещества. Они наносятся только на мягкие круги из эластичного материала, которыми обрабатывают изделие.

Делать полирование можно и вручную, но это займет очень много времени. Поэтому придется обзавестись специальной шлифовальной машинкой.

Чистовая полировка осуществляется на скоростях не более 4500 об/мин. Финишное полирование начинают с участков, где заметны мелкие дефекты.

Механический способ с использованием полиролей помогает обновить вид, сделать нержавейку блестящей. Современная техника, материалы и химические препараты позволяют значительно облегчить, ускорить осуществление этой работы, достичь более качественных показателей.

Для процессов полирования используются довольно простые станки, а полировальный инструмент можно сделать даже в домашних условиях. Отлично проявили себя для полирования нержавеющей стали – войлок, кожа, мягкая ткань, абразивные материалы. В продаже имеются специальные пасты, сделанные на основе окиси хрома, трепела или крокуса. Эти материалы используются для механического метода, но существуют еще и химические способы обработки поверхности в специальных растворах.

Химическое полирование

При этом способе изделие погружают в химический раствор, где обрабатываемая деталь находится какое-то время. Очень важно соблюдать температурный режим. В результате протекания химических процессов микронеровности на поверхности расплавляются, и она получается идеально гладкой. Главное преимущество этого способа – скорость полировки, обычно процесс занимает несколько минут. Не понадобится специальный электроинструмент, источник тока. Вы прилагаете минимум усилий в отличие от ручного метода. Кроме того, поверхность равномерно полируется независимо от конфигурации полируемой детали. Жидкий раствор проникает и обрабатываем абсолютно всю поверхность.

Кроме того, поверхность равномерно полируется независимо от конфигурации полируемой детали. Жидкий раствор проникает и обрабатываем абсолютно всю поверхность.

При этом всем обилии плюсов, есть и некоторые недостатки. Во-первых, это меньший блеск, поэтому такое полирование применимо только когда деталь не нуждается в зеркальной поверхности. Во-вторых, раствор недолговечен, так что придется работать интенсивно после его приготовления. В-третьих, смесь очень агрессивная, поэтому особое внимание необходимо уделить технике безопасности. Для химической полировки нержавеющей стали используются растворы на основе кислот. Работы проводятся только в специальной одежде и при хорошей вентиляции помещения.

Состав № 1

Смешивается 660 г/л соляной, 230 г/л серной кислоты и 25 г/л кислотного оранжевого красителя. Нагреваем раствор до 70–75 °C и погружаем в него деталь. Достаточно подержать ее около 3 мин. При этом смесь желательно периодически перемешивать либо встряхивать изделие, в противном случае на некоторых участках поверхности могут скапливаться пузырьки газов, что негативно скажется на качестве полировки.

Состав № 2

Еще в раствор можно добавить поверхностно-активные вещества (ПАВ), глицерин и бензиловый спирт. Смесь включает 25–35 частей фосфорной, по 5 ч. азотной и соляной, 0,5 ч. сульфосалициловой кислот и 0,5 ч. Двунатриевой соли этилендиаминтетрауксусной кислоты (ЭДТА).

Также необходимо 1 ч. глицерина, а содержание бензилового спирта не превышает 0,1 ч. В качестве ПАВ используются триэтаноламин, этиленгликоль и оксифос, содержание этих веществ не более 0,015; 0,017 и 0,01 частей соответственно. Изделие из нержавеющей стали предварительно обезжиривается щелочным раствором, затем промывается в проточной воде и высушивается. Тем временем нагреваем смесь до 80 °C и погружаем в нее деталь максимум на 3 минуты.

Состав № 3

В этом случае берется 20–30 % ортофосфорной, 4–5 % азотной и около 4 % соляной кислоты, также в состав входит 1,5 % метилоранжа. Все остальное – дистиллированная вода. Раствор нагревается максимум до 25 °C, а время обработки колеблется от 5 до 10 минут. Чтобы улучшить качество полирования, изделие необходимо периодически шевелить.

Чтобы улучшить качество полирования, изделие необходимо периодически шевелить.

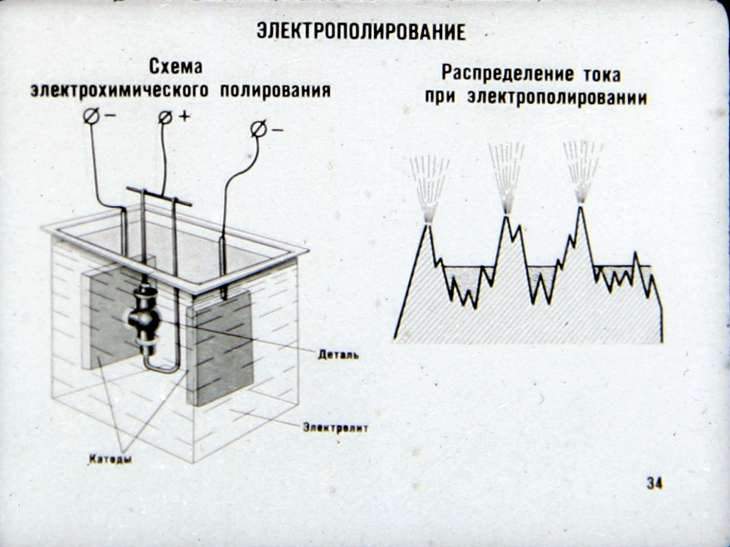

Электрохимическая полировка

При электрохимической полировке нержавеющей стали изделие погружается в специальный раствор. Через раствор пропускают электрический ток. На металле есть тонкая оксидная пленка, ее толщина неодинакова на всей поверхности из-за наличия микровпадин и микровыступов. В углублениях она более толстая. Кислотный раствор интенсивней реагирует в местах, где этот защитный слой утончается. Из-за такой разности скорости реакции поверхность получается идеально гладкой и значительно лучшего качества, чем после механической обработки. Покрытия имеют мелкозернистую структуру и лишены пор, благодаря чему значительно снижается коэффициент трения.

К достоинствам этого метода относится высокое качество поверхности. Электрохимическое полирование не требует физических усилий как при механической обработке, к тому же можно исключить этап обезжиривания. Поверхность полируется очень быстро. Плюс ко всему гальванические покрытия обладают превосходной прочностью сцепления с поверхностями, отполированными механическим методом.

Плюс ко всему гальванические покрытия обладают превосходной прочностью сцепления с поверхностями, отполированными механическим методом.

Из недостатков – зависимость от электроэнергии и ее расход. Кроме того, изделие все-таки необходимо предварительно отшлифовать механическим способом. Электрохимическая полировка чувствительна к качеству состава, температуре электролита, времени выдержки и плотности пропускаемого тока. Как и в химическом методе, работать придется с вредными для организма составами, поэтому обязательно уделяем должное внимание технике безопасности. Для электрохимического полирования нержавеющих сталей преимущественно используются электролиты на основе серной, хромовой и фосфорных кислот.

Состав № 1

Берется 730 г/л фосфорной и не более 700 г/л серной кислоты. Добавляется триэтаноламин 4–6 г/л и совсем немного катапина (0,5–1,0). Раствор нагревают до температуры не менее 60 °C и не более 80 °C. Через изделие проводится ток плотностью от 20 до 50 А/дм2. Делать электрохимическое полирование нужно около пяти минут.

Делать электрохимическое полирование нужно около пяти минут.

Состав № 2

Детали из хромоникельмолибденовой или хромоникелевой нержавеющей стали помещают в состав из ортофосфорной и серной кислот, взятых в соотношении 65 % и 15 % соответственно. Еще добавляется 12 % глицерина, 5 % хромового ангидрида и очищенная вода (оставшиеся 3 %). Процесс протекает при температуре от 45 до 70 °C и плотности тока около 7 А/дм2. Время выдержки зависит от ряда факторов. Сварные изделия достаточно полировать всего 10–12 минут, а после пескоструйной обработки нужно выдержать в растворе около получаса.

Плазменная полировка – сложно, но эффективно

Есть еще один метод обработки поверхности, основанный на методе погружения металла в специальный раствор и одновременном воздействии высокого напряжения. В отличие от предыдущего метода используются только экологически чистые составы на основе солей аммония.

Сущность плазменной полировки нержавеющих сталей заключается в следующем. Изделие обязательно должно быть положительным анодом. При воздействии высоких напряжений более 200 В электролит начинает закипать прямо у поверхности детали, что приводит к образованию тонкой парогазовой оболочки (50–100 мкм). Электрический ток, когда проходит через эту пленку, способствует возникновению плазменных процессов. В местах микровыступов значительно возрастает напряженность электрического поля, что приводит к возникновению импульсных разрядов.

Изделие обязательно должно быть положительным анодом. При воздействии высоких напряжений более 200 В электролит начинает закипать прямо у поверхности детали, что приводит к образованию тонкой парогазовой оболочки (50–100 мкм). Электрический ток, когда проходит через эту пленку, способствует возникновению плазменных процессов. В местах микровыступов значительно возрастает напряженность электрического поля, что приводит к возникновению импульсных разрядов.

Плазменная полировка удаляет с изделия тончайший слой окислов. Поверхность будет иметь зеркальный блеск, обладать высокими адгезионными свойствами. Этот метод объединяет в себе сразу три операции: обезжиривание, травление и активацию поверхности. Чтобы достичь желаемого результата, поверхность изделия должна быть тщательно подготовлена. Любые дефекты, риски, царапины и прочее после подобной обработки не устранятся, а, наоборот, станут еще более заметными. Поэтому предварительного грубого ручного полирования с шлифованием не избежать.

Наше предложение

Наша компания сможет предложить Вам весь необходимый ассортимент нержавеющей стали, который Вам необходим. Прекрасно ориентируясь в условиях рынка нержавеющей стали, мы сможем предложить Вам товарные позиции под любой бюджет.

Мы проверяем (анализируем и сопоставляем) насколько запрашиваемая Вами нержавеющая сталь соответствует Вашим техническим целям и задачам. Стремимся предложить Вам именно ту нержавеющую сталь, которая будет применима и подойдет именно в Вашем случае.

Все наши специалисты имеют многолетний опыт работы с нержавеющей сталью и комплектующими. Наши сотрудники могут оказать профессиональные консультации и помощь по всем аспектам работы с нержавейкой.

Мы предлагаем большой ассортиментный ряд разнообразных марок нержавеющий стали, разной толщины и характеристик. Всю эту продукцию, а также комплектующие и элементы для сварки, монтажа мы можем поставить Вам «под ключ». Предлагаем полировку, резку, упаковку поставляемых товарных позиций.

Если для Ваших потребностей Вы не найдете требуемую марку стали, мы найдем аналог и организуем поставку из России или других стран.

Поставляем нержавеющую сталь со всего мира из Европы, Азии и России.

Мы оперативно доставим заказанную Вами нержавеющую сталь. Для осуществления доставки мы обладаем своим автопарком. В зависимости от стоимости заказа есть гибкая система скидок.

Вы также имеете возможность забрать заказанные товары с нашего склада в Подмосковье (г. Жуковский).

Цены предоставляются по запросу. Стоимость изделия зависит от количества и курса валют.

Полировка нержавеющей стали | Обработка нержавейки электролитно-плазменным методом

Нержавеющие стали обладают высокой устойчивостью к коррозии в атмосферных условия и некоторых других средах ( газовой, речной и морской воде, некоторых кислотах, растворах солей и щелочах) при комнатной и повышенной температурах. Хром является основным легирующим элементом и обеспечивает коррозионную стойкость металла. Пластические свойства сплава добиваются добавлением 8-11% никеля. Никель делает сплав ковким, облегчая обработку давлением. Добавление хрома в сплав приводит к образованию карбида хрома, который образуется на границах зерен, увеличивая возможность возникновения межкристалмической коррозии. Для уменьшения возможности образования карбидов, в состав нержавеющей стали вводят титан, который активно связывается с углеродом и образующий карбиды титана. Хромистые и никелевые стали имеют наибольший удельный вес в выплавке нержавеющих сталей и наиболее широко применяются в промышленности. Их используют для сортового и листового проката, поковок, горячекатанных и холоднокатаных труб и литья самых различных областях техники и промышленности ( химической, атомной, авиационной и т.д.). Стали этого типа можно разделить на следующие подгруппы:

Пластические свойства сплава добиваются добавлением 8-11% никеля. Никель делает сплав ковким, облегчая обработку давлением. Добавление хрома в сплав приводит к образованию карбида хрома, который образуется на границах зерен, увеличивая возможность возникновения межкристалмической коррозии. Для уменьшения возможности образования карбидов, в состав нержавеющей стали вводят титан, который активно связывается с углеродом и образующий карбиды титана. Хромистые и никелевые стали имеют наибольший удельный вес в выплавке нержавеющих сталей и наиболее широко применяются в промышленности. Их используют для сортового и листового проката, поковок, горячекатанных и холоднокатаных труб и литья самых различных областях техники и промышленности ( химической, атомной, авиационной и т.д.). Стали этого типа можно разделить на следующие подгруппы:

- Хромоникелевые аустенитные стали с малым содержание углерода.

- Хромоникелевые кислотостойкие аустенитные стали.

- Хромоникелевые окалиностойкие стали с высоким содержанием хрома и никеля.

- Хромоникелевые стали аустенито-мартенситного класса.

- Хромоникелевые стали аустенито-ферритного класса.

Электролитно-плазменная обработка нержавейки

При обработке нержавеющих сталей возможно снижение напряжения до 230В без потери качества полировки. Эксперименты показали, что в 3%-м водном растворе сульфата аммония хорошо полируются изделия из нержавеющей аустенитной стали 12Х18Н10Т, имеющие плоскую форму и мелкий рельеф, например столовые ложки (площадь 1дм 2), вилки (площадь 0,7 дм2) и другие столовые приборы. При этом чистота поверхности улучшается на два-три класса, мелкие выступы удаляются, а крупные сглаживаются; деталь приобретает устойчивый (долговременный) металлический блеск, острые кромки притупляются, а заусенцы с толщиной при основании 0,3 мм удаляются. Высокое качество обработки получено также для неглубоких поддонов из нержавеющей стали (площадь основания 330х490 мм, толщина стенок 1 мм, отбортовка высотой 30 мм, общая площадь поверхности составляет 20 дм2). При этом поддон такой формы необходимо опускать в электролит только вертикально.

При этом поддон такой формы необходимо опускать в электролит только вертикально.

Состав электролита для обработки нержавеющей стали методом ЭПП

Положительные результаты полирования нержавеющих аустенитных сталей типа 12Х18Н10Т достигаются в растворе следующего состава:

- серная кислота,

- соляная кислота,

- азотная кислота,

- хлористый натрий,

- вода,

- краситель кислотный черный 3М.

Корректирование раствора состоит в периодическом добавлении воды и азотной кислоты. Обработку проводят в течение 3–10 минут при температуре 70–75оС. С увеличением содержания в растворе солей железа время обработки увеличивается до 15–20 минут. Качество поверхности при химическом полировании зависит от объемной плотности загрузки деталей в ванне. При слишком большой загрузке возникает неравномерность обработки поверхности, возможно ее травление и образование других дефектов вследствие затрудненного доступа раствора к поверхностям изделий.

Технические характеристики электролитно-плазменной обработки и полирования нержавеющей стали

Рекомендуемое время полировки нержавеющей стали — 180 сек.

Скорость шлифовки и снятия заусенцев нержавейки — 30 сек.

Среднее время снижения шероховатости на 1 класс — 75 сек.

Количество циклов полировки до смены электролита — 960.

Экспериментальная обработка

Методика экспериментального исследования полировки стали Х18Н10Т электролитно-плазменным методомДля исследования характеристик установки и отработки методики по изучению процессов электролитно-плазменного полирования проводилось исследование закономерностей полирования аустенитной нержавеющей стали Х18Н10Т в растворах сернокислого аммония разной концентрации.

В экспериментах использовались металлические пластины толщиной 1 мм.

Значения тока измерялись с точностью ± 0,05 А, а напряжения ± 2 В. Температура электролита при проведении эксперимента поддерживалась с точностью ± 1 Для изучения съема металла в процессе полировки образцы взвешивались до и после полирования с точностью ± 0,00005 г и оценивалась разность массы (Dm).

Для изучения съема металла в процессе полировки образцы взвешивались до и после полирования с точностью ± 0,00005 г и оценивалась разность массы (Dm).

Вольт-амперные характеристики снимались при температурах 70, 75, 80 и 85оС и концентрациях электролита 3, 4, 5 и 6 %, то есть в области значений параметров, используемых на промышленных установках. Параллельно оценивалась и удельная мощность при тех же параметрах.

Вольт-амперные характеристики снимались, начиная с высоких напряжений, при которых начинал наблюдаться срыв ППО, фиксируемый резкими бросками тока через образец.

Результаты экспериментов полировки нержавейки Х18Н10ТНа рисунке представлены вольт-амперные характеристики (ВАХ) при концентрации сульфата аммония (NH4)2SO4 3%, 4%, 6%. Данные зависимости соответствуют процессу электролитно-плазменного полирования с устойчивой паро-плазменной оболочки. Наименьшие значения напряжения на кривых снимались при значениях, соответствующих срыву ППО и появлению броска тока.

Рисунок 1 — Зависимость изменения массы образцов S = 8 см2 от напряжения. Температура – 70оС; концентрация электролита: 1 – 3%; 2 – 4%; 3 – 5%;4 – 6%

Из анализа вольт-амперных характеристик следует, что для всех концентраций раствора характерно уменьшение плотности тока с повышением температуры электролита, что хорошо согласуется с теоретическими предпосылками. Получено, что величина тока уменьшается в 1,5¸2 раза при повышении температуры электролита. Следует отметить, что величина плотности тока для всех концентраций электролита при одинаковых значениях напряжения и устойчивой ППО имеет приблизительно одинаковое значение, то есть величина тока, проходящего через образец в данном диапазоне концентраций, не сильно зависит от концентрации электролита. Некоторое уменьшение величины тока с ростом концентрации (особенно при 6 % (NH

Из графиков видно, что с увеличением напряжения плотность тока уменьшается. При температурах 80 и 85оС зависимость носит линейный характер. Более резкое, нелинейное увеличение тока при малых напряжениях можно объяснить приближением к зоне с коммутационным режимом обработки, где ППО неустойчива. Этот эффект наблюдается и при температуре 70оС при всех концентрациях. Некоторое увеличение плотности тока при температуре 70оС и напряжениях 340 В и более можно объяснить началом перехода к режиму обработки в гидродинамической области (турбулентное течение).

При температурах 80 и 85оС зависимость носит линейный характер. Более резкое, нелинейное увеличение тока при малых напряжениях можно объяснить приближением к зоне с коммутационным режимом обработки, где ППО неустойчива. Этот эффект наблюдается и при температуре 70оС при всех концентрациях. Некоторое увеличение плотности тока при температуре 70оС и напряжениях 340 В и более можно объяснить началом перехода к режиму обработки в гидродинамической области (турбулентное течение).

На рис. показана зависимость удельной мощности от напряжения в режиме электролитно-плазменной обработки при значениях концентраций и температур, рассмотренных выше. Как и следовало ожидать, из рассмотрения ВАХ следует, что удельная мощность обработки при заданных температуре и напряжении слабо зависит от концентрации.

Рисунок 2 — Зависимость удельной мощности от напряжения при концентрации 3% (NH4)2SO4 и температуре: 1 – 70оС; 2 – 75оС; 3 – 80оС; 4 – 85оС.

Рисунок 3 — Зависимость удельного теплового потока от напряжения при концентрации 4% (NH4)2SO4 и температуре: 1 – 70оС; 2 – 75о

Следует отметить, что характер наклона кривых показывает их обратно пропорциональную зависимость от напряжения в линейной области. Наличие нелинейных областей при низких и высоких значениях напряжения имеет ту же причину, что и для плотности тока. Полученные результаты хорошо согласуются с литературными данными и теорией процесса.

На рис. показана зависимость массы образца из нержавеющей стали площадью 8 см2 от изменения напряжения при температуре 70оС, концентрациях электролита 3%, 4%, 5%, 6% и обработке в течение 5 минут. Съем металла увеличивается с ростом напряжения, причем этот рост наиболее заметен при концентрациях 3%, 4% и 5%, а при 6% практически не зависит от напряжения. Резкое увеличение съема металла при напряжении 330 В и 4% (NH4)2SO4, скорее всего, объясняется стравливанием с образца каких-либо включений или заусенец, что приводит к выбросу экспериментальной точки из общей зависимости.

Рисунок 4— Зависимость удельного теплового потока от напряжения при концентрации 5% (NH4)2SO4 и температуре: 1 – 70оС; 2 – 75оС; 3 – 80оС; 4 – 85оС.

Рисунок 5 — Зависимость изменения массы образцов S = 8 см2 от напряжения. Температура – 70оС; концентрация электролита: 1 – 3%; 2 – 4%; 3 – 5%; 4 – 6%

На рис. представлена зависимость потери массы образцов от концентрации раствора при напряжении 300 В и различных температурах электролита. Необходимо отметить, что съем металла при прочих равных условиях уменьшается с увеличением температуры электролита. Максимальный съем металла происходит при 5% концентрации и температуре 70оС. При температуре 85 На этом же рисунке приведены зависимости съема металла от концентрации раствора при температуре 700С и напряжениях 270 и 330 В. Можно отметить, что съем металла незначительно зависит от напряжения и имеет одинаковый характер в зависимости от концентрации.

На этом же рисунке приведены зависимости съема металла от концентрации раствора при температуре 700С и напряжениях 270 и 330 В. Можно отметить, что съем металла незначительно зависит от напряжения и имеет одинаковый характер в зависимости от концентрации.

Рисунок 6 —Зависимость изменения массы образцов S = 8см от концентрации

- U = 300 В, Т= 700С; 2U = 300 B, T= 750C;

- U = 300 B, T= 800C; 4U= 300 B, T= 850C;

- U= 330 B, T= 700C; 6U = 270 B, T = 700C;

На этом рисунке приведены также зависимости величины съема металла нержавейки от концентрации электролита при температуре 70оС и напряжениях 270 и 330 В. Отметим, что съем металла незначительно зависит от напряжения и имеет одинаковый характер поведения при изменении концентрации раствора.

Следует отметить, что во всех случаях при наличии устойчивой паро-плазменной оболочки поверхность образцов из нержавеющей стали Х18Н10Т после обработки в 3-6% растворе сульфата аммония в течение 5 минут приобретает блеск.

Узнать стоимость обработки нержавеющей стали

Электрополировка нержавеющей стали

Электрополировка нержавеющей стали включает в себя размещение деталей на стеллажах, а затем их погружение в ванну с регулируемой температурой электролита, состоящего из смеси серной и фосфорной кислот. Детали заряжаются положительно во время электрополировки с использованием постоянного тока. Электролит действует как проводник, и небольшое количество металла растворяется с поверхности деталей. Процесс оставляет после себя чистую, гладкую и пассивированную поверхность. Затем детали подвергаются нескольким этапам промывки, чтобы гарантировать удаление любого остаточного электролита перед сушкой, проверкой и упаковкой деталей для отправки.

Материал считается пассивированным, если он может продемонстрировать высокую коррозионную стойкость в среде, в которой, как ожидается, может возникнуть коррозия. Существует несколько способов пассивации изделий и компонентов из нержавеющей стали. Пассивация может быть достигнута с помощью химических процессов, таких как пассивация азотной кислотой и пассивация лимонной кислотой, или с помощью электрополировки.

Существует несколько способов пассивации изделий и компонентов из нержавеющей стали. Пассивация может быть достигнута с помощью химических процессов, таких как пассивация азотной кислотой и пассивация лимонной кислотой, или с помощью электрополировки.

Хром в нержавеющей стали образует тонкий пассивный слой, обогащенный кислородом, на поверхности металла. Именно этот слой делает нержавеющую сталь устойчивой к коррозии. Производственный процесс, такой как механическая обработка, резка, штамповка, лазерный шлак и сварка, разрушает пассивный слой и внедряет свободное железо и примеси в поверхностный слой металла. Эти примеси приводят к коррозии, если их не обрабатывать.

В зависимости от потребностей клиента NEE обычно рекомендует использовать электрополировку для достижения пассивации. Пассивация с помощью электрополировки обеспечивает большую коррозионную стойкость, чем пассивация азотной или лимонной кислотой, а также улучшает микрообработку деталей и обеспечивает эстетически приятную отделку.

- Пассивированные детали соответствуют требованиям ASTM B912, ASTM A967 и ASTM A380

- Электрополировка увеличивает слой оксида хрома до уровня выше

традиционные методы пассивации. - Удаление мелких микрозаусенцев с сохранением геометрии детали

- Регулируется с точностью до 0,0002 дюйма

- Электрополировка удаляет глубоко въевшиеся загрязнения под поверхностью.

- Повторяемый

- Разглаживающий эффект и хорошая эстетика

- Простота очистки и обслуживания

- Уменьшает трение и поверхностное сопротивление

Ra и среднеквадратичное значение — это два представления, используемые для измерения шероховатости поверхности металла. Ra рассчитывается путем измерения среднего значения измеренных микроскопических пиков и впадин. RMS рассчитывается как среднеквадратичное значение измеренных микроскопических пиков и впадин на металлической поверхности. Каждое значение использует одни и те же отдельные измерения высоты пиков и впадин поверхности, но использует измерения в другой формуле. Сегодня Ra является наиболее часто используемым измерением. Электрополировка может помочь снизить Ra детали на 10-30% в зависимости от исходной обработки.

Ra рассчитывается путем измерения среднего значения измеренных микроскопических пиков и впадин. RMS рассчитывается как среднеквадратичное значение измеренных микроскопических пиков и впадин на металлической поверхности. Каждое значение использует одни и те же отдельные измерения высоты пиков и впадин поверхности, но использует измерения в другой формуле. Сегодня Ra является наиболее часто используемым измерением. Электрополировка может помочь снизить Ra детали на 10-30% в зависимости от исходной обработки.

Практический пример электрополировки

Деталь считается пассивированной, если она устойчива к коррозии в среде, в которой, как ожидается, может возникнуть коррозия. Одним из таких мест, где, как можно было бы ожидать, будет происходить коррозия, будут районы вокруг соленой воды, где воздействие сульфидов увеличивается. Ниже приводится тематическое исследование исторической Бэттери-Уорф в Бостоне, штат Массачусетс. На балконах ряда зданий, музеев и квартир было установлено более 900 панелей из нержавеющей стали. Панели были вырезаны и изготовлены без какой-либо пассивирующей обработки перед установкой.

Ниже приводится тематическое исследование исторической Бэттери-Уорф в Бостоне, штат Массачусетс. На балконах ряда зданий, музеев и квартир было установлено более 900 панелей из нержавеющей стали. Панели были вырезаны и изготовлены без какой-либо пассивирующей обработки перед установкой.

За короткое время окружающая среда вызвала коррозию и ржавчину многих панелей. Тестовые панели были сняты и отправлены в компанию New England Electropolish для проведения электрополировки, повторной установки и последующего контроля. Электрополировка оказалась эффективной для удаления коррозии и защиты панелей от дальнейших проблем после повторной установки.

Лучшие результаты в отрасли

New England Electropolishing — одно из немногих предприятий по обработке металлов в США, специализирующееся исключительно на электрополировании нержавеющей стали. NEE является лидером отрасли, обслуживающим различные отрасли, такие как медицинские устройства, полупроводники, лаборатории, промышленность и общественное питание.

NEE является лидером отрасли, обслуживающим различные отрасли, такие как медицинские устройства, полупроводники, лаборатории, промышленность и общественное питание.

Специализируясь на прецизионной электрополировке мелких деталей, наша деятельность с годами расширилась, и теперь мы также можем обрабатывать крупные сварные детали, сосуды и вакуумные насосы. Поскольку мы часто являемся последним этапом производственного процесса, мы усовершенствовали наши системы, чтобы обеспечить точное качество в кратчайшие сроки.

В 1996 году компания New England Electropolishing стала одной из первых в стране компаний по обработке металлов, получивших регистрацию по стандарту ISO 9001. В настоящее время наша компания сертифицирована по стандартам ISO 9001 и ISO 13485, а также соответствует требованиям ITAR.

Позвольте нам помочь с вашим следующим проектом. Свяжитесь с нами, чтобы узнать, как компания New England Electropolish может помочь вам в электрополировке нержавеющей стали. NEE может обработать предложения менее чем за 1 рабочий день и предоставить образцы для оценки по себестоимости.

NEE может обработать предложения менее чем за 1 рабочий день и предоставить образцы для оценки по себестоимости.

Процедура электрополировки нержавеющей стали

Где мир собирается для

гальванического покрытия, анодирования и отделки. Вопросы и ответы с 1989 г.

—–

Finishing.com стал возможным благодаря …

этот текст заменяется на bannerText

Привет,

Я студент инженерного факультета. Я работаю над проектом LCA, который касается сравнения двух разных типов стали.

У меня возникли проблемы с поиском правильных данных для электрополировки нержавеющей стали.

У меня есть скульптура, сделанная только из нержавеющей стали.

Площадь поверхности 5м2.

Размеры: Д100 x Ш200 x В330 см.

Итак, мои вопросы:

Сколько литров воды, серной и фосфорной кислот должно быть в баке?

Сколько кВтч добавляется в бак?

Сколько азотной кислоты добавляется на стадии доочистки?

Надеюсь, вы поможете мне ответить на эти вопросы. 🙂

🙂

Anders Hørling

Студент – Дания

25 октября 2022 г.

A. Привет, Андерс. Вы можете посмотреть патент США № 2,334,698 Чарльза Фауста, ванна № 5, на сайте patchs.google.com, который представляет собой состав серной и фосфорной кислот, который, как утверждается, подходит для нержавеющих сталей 3xx и 4xx.

Технологический резервуар должен быть достаточно большим, чтобы оставалось не менее 15 дюймов свободного пространства внизу, 6 дюймов вверху, скажем, 6 дюймов или более с каждой стороны и 12 дюймов или более с каждой стороны (для размещения зазора и катодов).

Я не вижу необходимости в фактической последующей обработке азотной кислотой, но погружение в разбавленную азотную кислоту часто может улучшить промывку

Я предполагаю, что это гипотетический проект, и на самом деле вы не пытаетесь электрополировать скульптуру. Но если да, имейте в виду, что это не так просто, как кажется, поэтому вам следует сначала провести значительную экспериментальную работу с более мелкими деталями, а затем с ломом такого размера, прежде чем рисковать настоящей скульптурой.

Удачи!

Тед Муни, ЧП RET

Стремление жить Алоха

Finishing.com – Пайн-Бич, Нью-Джерси

Тесно связанные исторические сообщения, самые старые первые …

Q. Привет. Какой лучший способ электрополировки нержавеющей стали?

Фрэнк Сарразит

– Шеффилд

1999

А. Привет, Фрэнк. Ваш вопрос недостаточно конкретен, чтобы на него можно было ответить в рамках форума, Фрэнк, потому что объяснение процесса занимает около 20 страниц. См. главу об электрополировке в Справочник по гальванике ; это превосходно и вполне полно. Но если этот текст недоступен, Metal Finishing Guidebook и ASM Metals Handbook Vol. 5 имеют довольно хорошее знакомство. Затем, пожалуйста, вернитесь сюда и попросите разъяснений по поводу того, с чем у вас возникли проблемы. Спасибо.

Тед Муни, ЧП

Стремление жить Алоха

finish. com – Пайн-Бич, Нью-Джерси

com – Пайн-Бич, Нью-Джерси

A. Если вы можете дать мне больше информации о специфике того, чем вы занимаетесь, мы можем помочь.

Дэвид Крокер

– Валенсия, Калифорния

В. Я пытаюсь решить проблему электрополировки с проводом T304SS (диаметр 0,187 дюйма). У нас возникают случайные проблемы с полками для гальванопокрытий, когда некоторые провода выходят с ” “морозная” поверхность. СЭМ/ЭДС не выявила каких-либо загрязнений, а металлография образцов поперечного сечения показывает, что “морозные” участки кажутся корродированными (т. е. значительные потери металла относительно хороших электрополированных проводов). с оголенным проводом что искать?Спасибо,

ДЖИМ ЧИРИЛЛИ

ИСПЫТАТЕЛЬНАЯ ЛАБОРАТОРИЯ – НЬЮ-КАСЛ, ДЕЛАВЭР

1999

A. Привет, Джим. То что вы описываете (морозный вид, потеря металла) похоже на травление. Я считаю, что двумя наиболее распространенными причинами являются слишком низкая плотность тока и наличие воды в растворе для электрополировки. Но могут быть и другие причины – к сожалению, всегда легче сделать что-то одно неправильно, чем все правильно 🙂

Но могут быть и другие причины – к сожалению, всегда легче сделать что-то одно неправильно, чем все правильно 🙂

Тед Муни, ЧП

Стремление жить Алоха

Finishing.com – Пайн-Бич, Нью-Джерси

A. Не подвергать электроочистке перед электрополировкой, только замачивание. Ищите чрезмерное движение раствора, это разрушит «вязкий слой»; магический слой, необходимый для осуществления ОзВ. Кроме того, если вы занимаетесь проволочными изделиями, помните, что SS – паршивый проводник, статья обрамляет картину?

Надеюсь, это будет полезно.

Джон Квирт

– Фридли, Миннесота

В. Почему бы вам не провести электроочистку перед электрополировкой? Простите мое невежество, но это кажется нелогичным.

Scott Merritt

Eastman, Georgia

10 июня 2012 г.

В. Если электрополировка — это пассивация, то зачем пассивировать? Следует ли выполнять пассивацию перед электрополировкой? Может ли азотная пассивация перед электрополировкой обеспечить достаточную предварительную очистку, необходимую для электрополировки? Каков наилучший метод предварительной очистки перед электрополировкой и какой химический, кислотный или щелочной?

Майк Кочара

– Спрингфилд, Миссури

1999

A. Привет, Майк. Электрополировка по своей сути пассивирует и устраняет необходимость в отдельной пассивации. Я бы не стал пассивировать увядание ни до, ни после.

Привет, Майк. Электрополировка по своей сути пассивирует и устраняет необходимость в отдельной пассивации. Я бы не стал пассивировать увядание ни до, ни после.

Подготовка путем щелочной очистки; азотная кислота не является эффективным очистителем от грязи, масла и жира.

Тед Муни, ЧП

Стремление к жизни Aloha

Finishing.com – Пайн-Бич, Нью-Джерси

В. Нужно ли подвергать сварной шов из нержавеющей стали 316 травлению, если перед электрополировкой он подвергается дробеструйной очистке?

Освальдо Рангель

— Лондон, Онтарио, Канада

2000

А. Привет, Освальдо. Я так не думаю.

Удачи и С уважением,

Тед Муни, ЧП

Стремление жить Алоха

Finishing.com – Пайн-Бич, Нью-Джерси

В. У меня есть машина для электрополировки. Я занимаюсь полировкой нержавеющей стали для товаров для дома, то есть стальных стаканов.

Моя проблема заключается в следующем: Я смешиваю серную – 50 кг и фосфорную 100 кг. и темп. сделать воду горячей составляет от 60 до 80 градусов. и время занимает около 25 минут. Но после всего этого я не могу добиться идеального блеска/яркости на очках.

Не могли бы вы дать мне решение, с помощью которого я могу добиться идеального блеска и сэкономить время?

Пожалуйста, помогите мне в этом отношении. Это будет моим большим достижением, сэр. Жду вашего ответа.

С уважением,

Дхиреш Чаухан

– Мумбаи, Махараштра, Индия

2001

Привет, Дхиреш. К сожалению, есть около 20 страниц того, что вы должны сделать правильно, включая правильную очистку, правильную рецептуру, правильную температуру, правильное стеллажирование, правильное перемешивание, правильную плотность тока, правильную процедуру, исключающую предварительную очистку водой для ополаскивания… трудно догадаться, какие из них были пропущены. Но, похоже, вы довольно хорошо разбираетесь в этом процессе, поэтому моя первая мысль заключается в том, что форма, положение и расположение стаканов вызывают проблемы. Пожалуйста, попробуйте сначала электрополировать простую плоскую форму и сообщите нам результат. Удачи.

Но, похоже, вы довольно хорошо разбираетесь в этом процессе, поэтому моя первая мысль заключается в том, что форма, положение и расположение стаканов вызывают проблемы. Пожалуйста, попробуйте сначала электрополировать простую плоскую форму и сообщите нам результат. Удачи.

Всегда трудно обрабатывать что-либо, имеющее форму жидкого стакана, потому что все, что отличается от строго горизонтального стеллажа, либо приводит к чрезмерному уносу технологического раствора, либо захватывает воздух и, таким образом, препятствует надлежащей обработке.

С уважением,

Тед Муни, ЧП

Стремление жить Алоха

Finishing.com – Пайн-Бич, Нью-Джерси

В. Здравствуйте,

Кто-нибудь может порекомендовать мне, как построить лабораторию электрополировки на моей фабрике?

Михаил Рачилевский

– Тель-Авив, Израиль

9 мая 2013 г.

А. Привет, Михаил. Последовательность процесса довольно проста: замачивание, двойное ополаскивание, электрополировка, двойное ополаскивание. Но это нелегко сделать правильно, если у вас нет предыдущего опыта, хотя Справочник по гальванотехнике будет большим подспорьем. Есть такие компании, как Metal Coating Process Corp., которые специализируются на обучении людей электрополировке, и другие компании, такие как Russamer Lab [рекламодатель, поддерживающий отделку.com], которые лицензируют свои знания и процессы. Удачи.

Но это нелегко сделать правильно, если у вас нет предыдущего опыта, хотя Справочник по гальванотехнике будет большим подспорьем. Есть такие компании, как Metal Coating Process Corp., которые специализируются на обучении людей электрополировке, и другие компании, такие как Russamer Lab [рекламодатель, поддерживающий отделку.com], которые лицензируют свои знания и процессы. Удачи.

С уважением,

Тед Муни, ЧП

Стремление жить Алоха

Finishing.com – Пайн-Бич, Нью-Джерси

Зачем проводить пассивацию после электрополировки?

В. Если вы электрополируете деталь, а затем пассивируете ее, какая от этого польза?

Herb schmoyer

профессиональная полировка металла – ванна Pennsylvania

15 июня 2017 г.

A. Hi Herb. Одной из причин для этого будет соблюдение спецификаций; есть некоторые, которые требуют этого. Второй возможная причина – повышенная коррозионная стойкость. Традиционно считалось, что электрополировка обеспечивает превосходную пассивацию без необходимости дальнейшей обработки, но некоторые считают, что пассивация лимонной кислотой после электрополировки улучшает ее. Мы подождем, пока кто-то, кто выступает за это, сделает свое дело.

Традиционно считалось, что электрополировка обеспечивает превосходную пассивацию без необходимости дальнейшей обработки, но некоторые считают, что пассивация лимонной кислотой после электрополировки улучшает ее. Мы подождем, пока кто-то, кто выступает за это, сделает свое дело.

С уважением,

Тед Муни, ЧП RET

Стремление к жизни Aloha

Finishing.com – Pine Beach, New Jersey

A. Herb,

Многие люди говорят, что электрополировка пассивирует нержавеющую сталь, но мы всегда должны быть осторожны со словом «пассивировать», потому что оно означает много разных вещей в зависимости от того, о каком процессе и о каком материале вы говорите.

Электрополировка (или механическая полировка, если уж на то пошло) создает очень гладкую поверхность, что обеспечивает хорошую коррозионную стойкость.

Ванна с азотной или лимонной кислотой удаляет железо с поверхности, что также способствует коррозионной стойкости.

Если удалить железо с очень гладкой поверхности (т. е. полировать с последующим погружением в кислоту), то коррозионная стойкость становится ВДВОЕ эффективнее!

е. полировать с последующим погружением в кислоту), то коррозионная стойкость становится ВДВОЕ эффективнее!

Но обратите внимание, что одного или другого может быть вполне достаточно в зависимости от приложения.

Ray Kremer

Stellar Solutions, Inc.

McHenry, Illinois

Неоднородное хромовое покрытие деталей из нержавеющей стали

—-

Изд. примечание: изначально это было опубликовано на ветке хромирования, но по мере развития истории рассматриваемый процесс на самом деле является электрополировкой, а не хромированием.

—-

В. Наш отделщик недавно прислал нам детали с неравномерным хромовым покрытием. Детали состоят из формованного стержня из нержавеющей стали, приваренного методом TIG к трубе из нержавеющей стали. Наш чистильщик считает, что стержень не из нержавеющей стали, но мы подтвердили, что это так.

Как видно на прикрепленной фотографии, хром хорошо прилип к трубе и сварному шву, но не к стержню.

Любые идеи, как/почему это может произойти? Заранее спасибо!

Джон Хорнер Сотрудник

– Брайан, Огайо, США

9 января 2020 г.

A. Привет, Джон. Картинки могут быть обманчивы, как известно всему миру по знаменитому золотому и белому платью, которое, по словам моего сына, сине-черное. Но ваш компонент выглядит так, как будто он вообще не был покрыт металлом. Вы подразумеваете под «хромированием» и в какой теме вы разместили свой запрос, что ваш финишер должен был покрыть его никель-хромовым покрытием? Или он должен был электрополировать, вручную полировать, что ли?

“Нержавеющая сталь” – это очень широкое описание материала конструкции, и вам, наверное, стоит попытаться выяснить, из каких нержавейки бывают стержень и трубка, и получить хотя бы общее описание того, каков предполагаемый процесс отделки является. Но лично я бы, наверное, нанял консультанта по отделке на вашем месте.

С уважением,

Тед Муни, ЧП RET

Стремление жить Алоха

finish. com – Пайн-Бич, Нью-Джерси

com – Пайн-Бич, Нью-Джерси

! Тед, 9 лет0003

Спасибо за ответ! Я быстро проверил, и вы абсолютно правы — эти детали должны подвергаться электрополировке.

Как ни странно, это смешанная партия. У некоторых деталей изогнутый стержень хорошо отполирован, а у других не отполирован вовсе. Мы даже нашли одну деталь, отполированную электрополировкой посередине изогнутого стержня, сразу за сварным швом. Остальное — неотполированный серый вид.

Джон Хорнер [возвращается]

– Брайан, Огайо, США

A. Еще раз привет, Джон. Я и другие читатели хотели бы помочь, но финишная обработка ничем не отличается: мы могли бы немного помочь вашему цеху электрополировки, если бы они точно рассказали нам, какие этапы они выполняют, и если бы мы были на 100% уверены в сплавах. … но, к сожалению, может быть непрактично пытаться угадать, что пошло не так, только по картинке конечного результата 🙁

Перед отправкой стержень был черным? Кто-нибудь делал термообработку после сварки? Почему детали подвергаются электрополировке — только для внешнего вида, коррозионной стойкости или чистоты/гигиеничности? Можете ли вы отправить одну неудачно отполированную деталь в другой цех электрополировки, чтобы посмотреть, что они скажут и чего добились? Вы можете выполнить поиск на сайте по запросу «электрополировка нержавеющей стали», чтобы узнать больше. Спасибо.

Спасибо.

С уважением,

Тед Муни, ЧП RET

Стремление жить Алоха

Finishing.com – Пайн-Бич, Нью-Джерси

В. Я изготавливаю гибкий шланг из нержавеющей стали SS291 и 304

. Мне нужно знать процесс электрополировки для получения зеркального блеска. Я хочу начать с небольшого аквариума размером 120 см x 80 см.

Пожалуйста, кто-нибудь может помочь мне с полным процессом.

Поскольку я новичок в этой области.

Спасибо,

Азиз

Азиз Мойз

– Каир. Египет

9 декабря 2020 г.

А. Привет, Азиз. Вам нужно механически подготовить компонент, затем правильно очистить и промыть его, а затем провести электрополировку. К сожалению, я не знаю точно, что означает «новичок в этой области»; но вы не научитесь электрополировать исключительно из ответа на ваш вопрос здесь. Вы можете начать с предыдущих вопросов и ответов в этой теме, выполнить поиск на сайте по термину «электрополировка нержавеющей стали» и просмотреть 22-страничную главу в “Справочник по гальванике” [аффил.