Электрозаклепки обозначение на чертеже: 8 Обозначение сварных швов на чертеже

alexxlab | 12.05.2023 | 0 | Разное

Серия 3.320-1.3 Опоры наружного освещения и контактных сетей городского транспорта. Выпуск 3. Металлические кронштейны.

%PDF-1.5 % 29 0 obj > endobj 30 0 obj > endobj 31 0 obj >stream 2008-09-26T08:23:11+04:00pdfFactory Pro www.pdffactory.com2008-09-26T08:25:06+04:002010-02-19T12:25:59+05:00application/pdf

com)uuid:92354396-3b07-41ce-9165-436ff28bb6ccuuid:7a2e18d4-bc5d-4361-90b6-e6cbdc9df011

endstream

endobj

33 0 obj

>stream

H+T00׳4R0

com)uuid:92354396-3b07-41ce-9165-436ff28bb6ccuuid:7a2e18d4-bc5d-4361-90b6-e6cbdc9df011

endstream

endobj

33 0 obj

>stream

H+T00׳4R0ГОСТ 14776-79 Дуговая сварка.

Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

Соединения сварные точечные. Основные типы, конструктивные элементы и размерыГлавная » Металлы и сплавы

Нестандартные случаи

Как обозначается сварочный шов на чертеже, если его габариты не укладываются в рамки ГОСТов? В такой ситуации в конструкторскую документацию следует вписать размеры всех его элементов.

Тогда исполнитель, в процессе непосредственного решения задачи, сможет добиться нужного качества результата даже с учетом действия остаточных напряжений. Последние появляются из-за деформации укорочения (которая возникает из-за неравномерного нагрева поверхностей) и распределяются в зависимости от выбранного режима, геометрии и других факторов. Толщину заготовок тоже нельзя сбрасывать со счетов, ведь она способна спровоцировать плоские или объемные напряжения.

§ 38. Сварка электрозаклепками

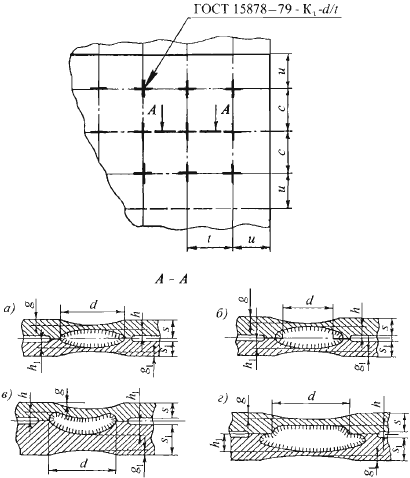

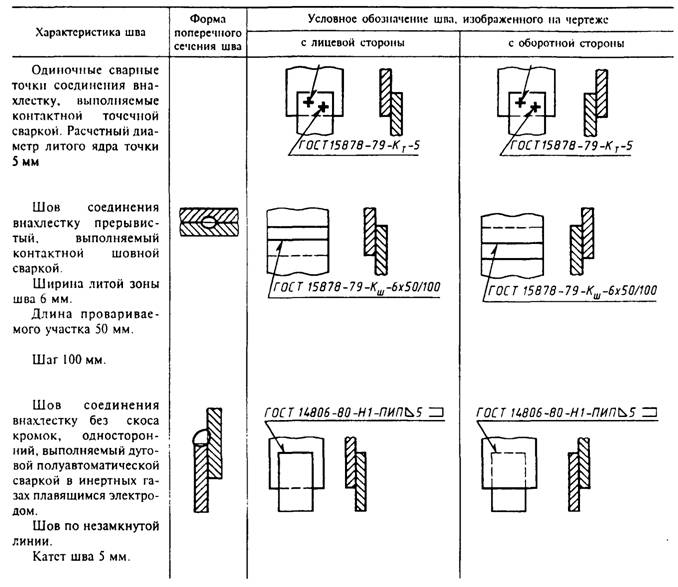

Точечные швы в сварном соединении, выполненные сварочной дугой плавящимся или неплавящимся электродом, называют электрозаклепками (рис. 55).

55).

Рис. 55. Соединения электрозаклепками: а — без отверстия в верхнем листе, б — с предварительно пробитым элементом, в — сварка двух листов с профильным элементом, г — угловое соединение

Сварка электрозаклепками получила широкое применение в промышленности благодаря высокой производительности и удобству в сборке крупногабаритных конструкций, например обшивка пассажирских вагонов.

Сварка электрозаклепками применяется для соединения тонколистовой обшивки с рамами из профильного проката, где из-за крупных размеров конструкции затруднено применение контактной точечной сварки; для образования соединений из пакета элементов; для приварки шпилек.

Сварка электрозаклепками обычно осуществляется плавящимся стальным электродом под слоем флюса (разработана С. А. Егоровым).

Сварка выполняется с проплавлением верхней детали сварочной дугой или через отверстие, предварительно подготовленное сверлением или прокалыванием. Экономично применять сварку металла электрозаклепками без отверстия в верхнем элементе.

Возможно осуществление сварки электрозаклепками стальным электродом под флюсом с проплавлением верхнего листа толщиной до 12 мм, без предварительного сверления отверстия в нем. Это достигается применением силы сварочного тока в 4500 — 5000 А и электродной проволоки диаметром 14 — 16 мм.

Однако сварка элементов толщиной более 2 мм без прокола отверстия большей частью нецелесообразна, так как применение больших сварочных токов и электродов больших диаметров приводит к образованию чрезмерно крупной головки электрозаклепки при малом диаметре ее стержня.

Необходимость сверлить или прокалывать отверстия в верхнем элементе толщиной больше 2 мм ограничивает область применения электрозаклепочных швов.

Сварка электрозаклепками неплавящимся электродом позволяет получать швы без усиления и с большей глубиной проплавления металла, чем сварка плавящимся электродом. Неплавящимся графитированным электродом можно сваривать листы толщиной каждый 6 мм и более постоянным током 400 — 700 А. В качестве электродного материала рекомендуется графитированная масса марки А Московского электродного завода. Защитой металла шва при сварке могут служить флюс или различные защитные газы.

В качестве электродного материала рекомендуется графитированная масса марки А Московского электродного завода. Защитой металла шва при сварке могут служить флюс или различные защитные газы.

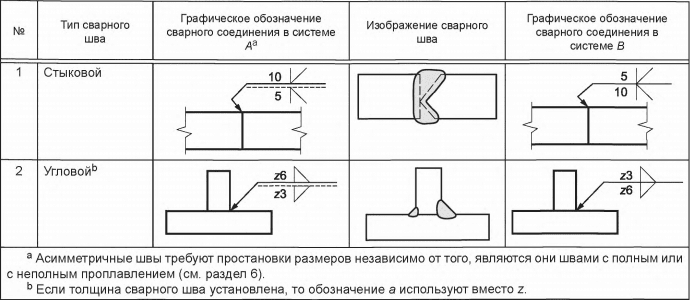

Типы сварных стыков

Вид определяется взаиморасположением соединяемых деталей. Согласно ГОСТ 5264-80 и ГОСТ 14771-76, различают пять видов сварных стыков:

| № п/п | Наименование | Описание | Маркировка |

| 1 | Стыковой | Соединяемые элементы помещаются в одной плоскости, свариваются по прилегающим торцам, возможна обработка кромок. Требует точной подгонки стыкуемых деталей, отличается высокой прочностью. | С |

| 2 | Нахлесточный | Параллельные плоскости деталей накладываются друг на друга. Уступают стыковым в надежности при нагрузке, не так требовательны к точности подгонки. | Н |

| 3 | Тавровый | Торец детали приваривается к поверхности другой части конструкции вертикально или под углом. Не рекомендуются при изгибающих нагрузках. Не рекомендуются при изгибающих нагрузках. | Т |

| 4 | Угловой | Поверхности соединяемых узлов наклонены по отношению друг к другу (угол соприкосновения кромок — более 300), сварку проводят по торцам изделий. | У |

| 5 | Торцевой | Соединяются торцы узлов, чьи боковые поверхности соприкасаются. Для этого на торцы наплавляется слой металла. Применяется при соединении тонких элементов, чтобы избежать прожигания. | С |

| 6 | Особые виды швов, не предусмотренные ГОСТ | О |

По ГОСТ сварные стыки могут иметь одностороннюю (SS) или двустороннюю обработку (BS), в зависимости от наплавления металла с одной или двух сторон. Различают также однослойную и многослойную сварку.

Выбор сварочного шва определяется конструктивными требованиями к соединению.

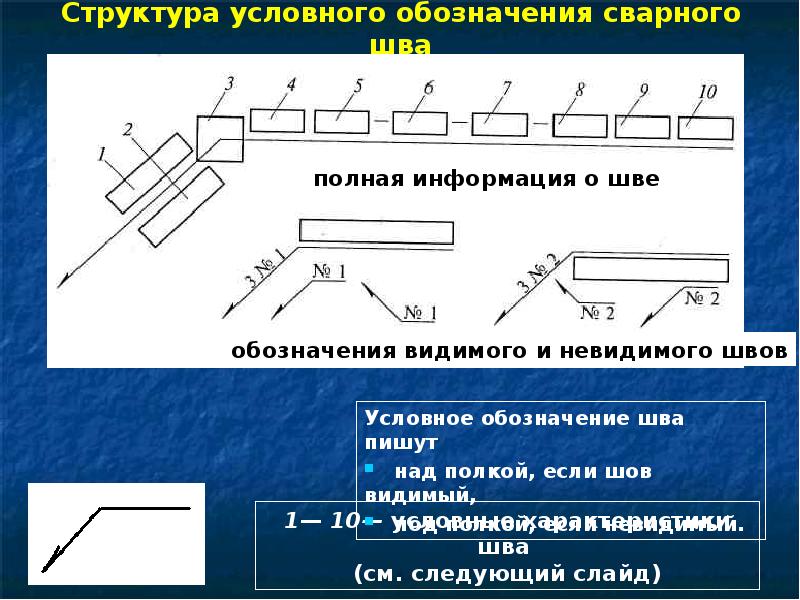

Виды швов по ГОСТам (квадраты 2 и 3 примера)

Возможные способы соединения двух элементов вплотную рассматриваются в ГОСТах 14771-76 и 5264-80. Есть такие виды сварочных соединений:

Есть такие виды сварочных соединений:

- С – стыковой шов. Два соединяемые элемента находятся в одной плоскости и на одном и том же уровне. Они состыкуются между собой смежными торцами. Это один из наиболее востребованных вариантов соединения. Его особенность заключается в том, что механические характеристики сварного шва очень высоки, а внешний вид готовой конструкции эстетичен. Наряду с положительными сторонами есть и отрицательные. Такой вид соединения остается сложным в техническом плане. Качественно он может быть исполнен только опытными специалистами.

- Т – тавровый шов. Подразумевается соединение двух элементов, расположенных один относительно другого под углом 90 градусов, а место соединения имеет Т-образную конфигурацию. Это наиболее жесткий вариант соединения из всех рассматриваемых. Поэтому его не применяют в случаях, когда для готовой конструкции важна некоторая эластичность.

- Н – нахлесточный шов. Две заготовки располагаются параллельно, но не в одной плоскости.

Они соприкасаются с некоторым перекрыванием плоскости. Достаточно прочный и надежный способ соединения, но по жесткости уступает тавровому варианту.

Они соприкасаются с некоторым перекрыванием плоскости. Достаточно прочный и надежный способ соединения, но по жесткости уступает тавровому варианту. - У – угловой шов. Две заготовки торцами располагаются под углом 90 градусов. Плавятся торцы, в результате чего образуется достаточно прочное и жесткое соединение.

- О – особые типы. Так обозначаются все другие варианты сваривания заготовок, которые не описаны в стандарте.

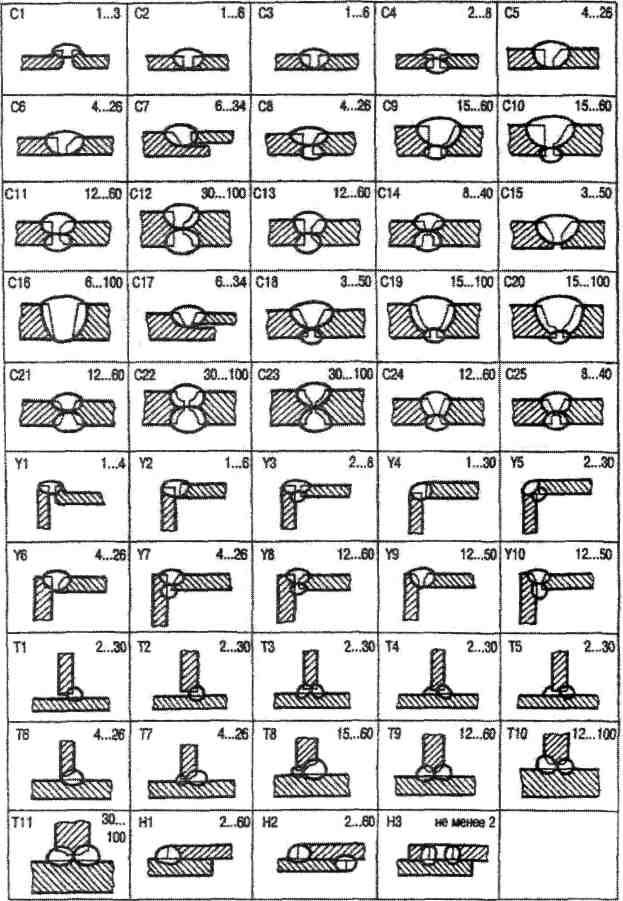

Оба упомянутые в начале раздела ГОСТа имеют общие черты и перекликаются между собой. Для ручного дугового соединения по ГОСТу 5264-80:

- С1 – С40 стыковые;

- У1 – У10 угловые;

- Н1 – Н2 нахлесточные;

- Т1 – Т9 тавровые.

Выполнение сварочных работ в инертной среде по ГОСТу 14771-76:

- У1 – У10 угловые;

- С1 – С27 стыковые;

- Н1 – Н4 нахлесточные;

- Т1 – Т10 тавровые.

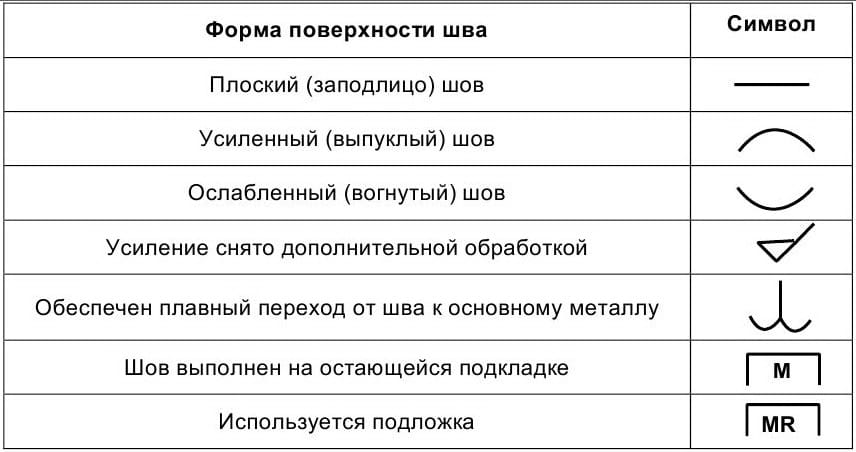

Вспомогательные знаки

На чертежах зачастую имеются специальные вспомогательные знаки, которые помогают сокращенно обозначить требуемую информацию. Их не так уж много и все они, вместе с расшифровкой значения, приведены ниже:

Их не так уж много и все они, вместе с расшифровкой значения, приведены ниже:

| № | Изображение вспомогательного знака | Информация обозначения данного знака | Где должен располагаться приведенный вспомогательный знак на линии выноски | |

| Сверху линии | Снизу линии | |||

| 1 | Требуется снять усиление шва | |||

| 2 | Имеющиеся неровности и наплывы требуется обработать, чтобы создать плавный переход от валика шва до основного металла | |||

| 3 | Шов необходимо делать во время монтажа изделия, то есть при установке делается все на месте применения | |||

| 4 | Создание точечного или прерывистого шва с цепным расположением шва. Угол наклона должен составлять 60 градусов | |||

| 5 | Создание точечного или прерывистого шва с шахматным расположением шва. | |||

| 6 | Создание шва по замкнутой линии. Диаметр такого знака на чертеже составляет от 3 до 5 мм. Диаметр такого знака на чертеже составляет от 3 до 5 мм. | |||

| 7 | Создание шва по не замкнутой линии.Данный знак используется, если место расположения сварного соединение оказывается ясным из чертежа. | |||

Рейтинг

( 2 оценки, среднее 4 из 5 )

Понравилась статья? Поделиться с друзьями:

Заклепки и клепка – ТЕХНИЧЕСКИЙ ЧЕРТЕЖ

КРЕПЛЕНИЕ

Процесс соединения двух частей машины или конструкции с помощью различных устройств, известных как крепление. Устройства, которые используются для процесса крепления, известны как застежки.

Крепление бывает следующих типов:

(a) Постоянное крепление (b) Временное крепление

ПОСТОЯННОЕ КРЕПЛЕНИЕ: называется постоянным креплением. При неразъемном креплении детали, однажды соединенные вместе, не могут быть отделены друг от друга. Если потребуется разъединить, крепление обязательно сломается.

ПРИМЕРЫ: Клепка, пайка, пайка, сварка и т. д.

ВРЕМЕННОЕ КРЕПЛЕНИЕ:

Процесс временного соединения двух или более частей машины или конструкции с помощью различных крепежных элементов называется временным крепежным элементом. . В этом процессе детали, соединенные вместе, при необходимости можно легко разъединить, не ломая при этом ни одной детали крепления.

ПРИМЕРЫ: Болты и гайки, шпильки и гайки, ключи, штифты и т. д.

ЗАКЛЕПКИ

Круглый стержень из стали или кованого железа с головкой на одной стороне и хвостовиком на другом конце известен как заклепка. Таким образом, заклепка состоит из

(a) Головка

(b) Стержень или корпус

(c) Хвостовик

Она вставляется в отверстие, просверленное в соединяемых частях. Вставка производится забиванием молотком или прессованием с помощью машины.

ПРИМЕНЕНИЕ ЗАКЛЕПОК:

Заклепки широко используются в строительных работах, таких как фермы крыши, мосты, судостроение и авиастроение, котлы, сосуды под давлением, воздухосборники и многие другие инженерные работы.

ТИПЫ ЗАКЛЕПОК

ЗАКЛЕПАНИЕ

Заклепывание – это процесс образования заклепочного соединения. Для этого в отверстие, просверленное в двух соединяемых деталях, сначала вставляется заклепка. Затем конец стержня превращается в головку заклепки путем приложения давления, когда он находится в холодном или горячем состоянии.

Для образования второй головки заклепки можно прикладывать давление либо путем прямого удара молотком, либо с помощью гидравлических или пневматических средств. При формировании головки заклепки стержень будет равномерно выпирать. Следовательно, перед клепкой необходимо обеспечить определенный зазор между отверстием и стержнем.

Горячая клепка дает лучшие результаты по сравнению с холодной клепкой. Это связано с тем, что после горячей клепки сокращение длины стержня имеет тенденцию стягивать детали вместе, образуя плотное соединение.

Для склеивания двух пластин диаметр отверстия под заклепку должен быть немного больше, чем головка заклепки. Заклепка раскаляется докрасна и вставляется в отверстие в пластинах с нижней стороны. Другой конец заклепки затем формируется с помощью инструмента для заклепывания, известного как тележка, с помощью электрического молотка.

ЗАПОЛНЕНИЕ И НАПОЛНЕНИЕ

Заклепочные соединения должны быть герметичными в таких устройствах, как котлы и другие сосуды под давлением. Но не всегда удается добиться идеально герметичного соединения, даже если заклепка выполнена очень тщательно. Чтобы предотвратить утечку пара и других жидкостей под высоким давлением через заклепочные соединения, пластины обычно скрепляют друг с другом с помощью различных операций уплотнения и набивки.

ПРОКЛАДКА:

Наружные края пластин, используемых в котлах и других сосудах под давлением, скошены. Для получения воздухонепроницаемых заклепочных соединений эти скошенные края пластин зачеканиваются. Зачеканка — это операция, при которой наружные скошенные края пластин забиваются и вбиваются с помощью инструмента для зачеканки.

Зачеканка — это операция, при которой наружные скошенные края пластин забиваются и вбиваются с помощью инструмента для зачеканки.

FULLERING:

Аналогично герметику, фуллеринг также используется для создания воздухонепроницаемых соединений. В отличие от конопаточного инструмента, ширина долочного инструмента равна ширине скошенных кромок пластин.

RELATED VIDEOS FOR RIVETS AND RIVETING:

Для получения дополнительной информации- щелкните здесь

Диплома.

Заклепки и стопорные болты | Инженерная библиотека

На этой странице представлены разделы о заклепках и стопорных болтах из Barrett, «Fastener Design Manual», справочной публикации НАСА 1228, 1990.

Другие связанные главы из «Руководства по проектированию крепежа» НАСА можно увидеть справа.

Заклепки и стопорные болты

Заклепки

Заклепки — это относительно недорогие постоянно устанавливаемые крепежные детали, которые легче болтов. В результате они являются наиболее широко используемыми крепежными элементами в авиационной промышленности. Их установка выполняется быстрее, чем болты и гайки, поскольку они хорошо адаптируются к автоматическим высокоскоростным монтажным инструментам. Однако заклепки не следует использовать в толстых материалах или при растяжении, так как их прочность на растяжение довольно низкая по сравнению с их прочностью на сдвиг. Чем больше общая длина захвата (общая толщина соединяемых листов), тем сложнее блокировать заклепку.

Заклепочные соединения не являются ни воздухонепроницаемыми, ни водонепроницаемыми, если не используются специальные уплотнения или покрытия. Поскольку заклепки установлены постоянно, их необходимо удалить, высверливая, что является трудоемкой задачей.

Общие типы заклепок

К основным типам заклепок относятся сплошные, глухие, трубчатые и пробивные (в том числе разрезные). С точки зрения конструкции наиболее важными заклепками являются сплошные и глухие заклепки.

Сплошные заклепки. Большинство сплошных заклепок изготовлены из алюминия, поэтому головка магазина может быть отформована в холодном состоянии путем раскряжевки с помощью пневматического молотка. Таким образом, сплошные заклепки должны иметь способность к холодной штамповке без образования трещин. Репрезентативный список сплошных заклепок приведен в таблице IX (ссылка 2). Некоторые другие твердые материалы для заклепок – латунь, SAE 1006 – SAE 1035, 1108 и 1109.стали, нержавеющей стали A286 и титана.

| Материал | Заклепка обозначение | Головки заклепок в наличии | Приложения |

|---|---|---|---|

| 2117-Т4 | г. н.э. н.э. | г. Универсальный (MS20470) 100° заподлицо (MS20426) | Общего назначения для большинства применений |

| 2024-Т4 | ДД | Универсальный (MS20470) 100° заподлицо (MS20426) | Используйте только в качестве альтернативы к 7050-T73, где требуется более высокая прочность |

| 1100 | А | Универсальный (MS20470) 100° заподлицо (MS20426) | Неструктурный |

| 5056-х42 | Б | Универсальный (MS20470) 100° заподлицо (MS20426) | Соединения, содержащие магний |

| Монель (отожженный) | М | Универсальный (MS20615) 100° заподлицо (MS20427) | Соединение нержавеющей стали, титана и инконеля |

| Медь (отожженная) | — | 100° заподлицо (MS20427) | Неструктурный |

| 7050-Т73 | Э | Универсальный (MS20470) 100° заподлицо (MS20426) | Используйте только там, где требуется более высокая прочность |

Обратите внимание, что заклепки в таблице IX соответствуют военным стандартам, которые легко доступны.

Острая кромка потайной головки в некоторых случаях также удаляется, как, например, в «быстрой» заклепке Briles BRFZ (рис. 35), чтобы увеличить сопротивление сдвигу и усталостную прочность при сохранении плотной посадки.

Вытяжные заклепки. Вытяжные заклепки получили свое название из-за того, что они могут быть полностью установлены с одной стороны. Они имеют следующие существенные преимущества перед цельными заклепками:

- Для установки требуется только один оператор.

- Инструмент для установки портативный (по размеру сравним с электродрелью).

- Их можно использовать там, где доступна только одна сторона заготовки.

- Заклепку заданной длины можно использовать для различных толщин материала.

- Время установки меньше, чем при использовании сплошных заклепок.

- Сила зажима более равномерна, чем у цельных заклепок.

- Оператору требуется меньше обучения.

Вытяжные заклепки классифицируют по способу их установки:

- Вытяните оправку

- Резьбовой стержень

- Приводной штифт

Конкретные типы (марки) вытяжных заклепок рассматриваются в последующих разделах данного руководства.

Заклепки с вытяжным стержнем: Эта заклепка устанавливается с помощью инструмента, который прикладывает усилие к головке заклепки, одновременно протягивая зубчатый стержень с предварительно выемкой, чтобы расширить дальнюю сторону трубчатой заклепки. При достижении надлежащей нагрузки оправка ломается в надрезе. Типовая заклепка с вытяжным стержнем показана на рис. 36.

Заклепки с резьбовым стержнем: Заклепка с резьбовым стержнем (рис. 37(a)) имеет внутренний стержень с резьбой (стержень), наружная часть которого плоско обработана с двух сторон для захвата и вращения инструмента. Головка обычно имеет шестигранную форму, чтобы предотвратить вращение трубчатого корпуса во время затяжки и отламывания оправки.

37(a)) имеет внутренний стержень с резьбой (стержень), наружная часть которого плоско обработана с двух сторон для захвата и вращения инструмента. Головка обычно имеет шестигранную форму, чтобы предотвратить вращение трубчатого корпуса во время затяжки и отламывания оправки.

Заклепки с приводным штифтом: У этой заклепки есть ведущий штифт, который расширяет дальнюю сторону заклепки, образуя головку, как показано на рис. 38. Хотя заклепки с приводным штифтом можно быстро установить, они обычно не используются в аэрокосмической технике. . Они используются в основном для коммерческого применения листового металла.

Трубчатые заклепки. Трубчатые заклепки частично полые и бывают различных конфигураций. Общая форма имеет изготовленную головку с одной стороны и полый конец, который проходит через соединяемые детали. Полый конец приварен к полевой головке методом холодной штамповки.

Поскольку для этих заклепок требуется обширная холодная штамповка, они должны быть чрезвычайно пластичными и, следовательно, изготавливаться из материалов с низкой прочностью. Обычно они используются в коммерческих целях, а не в аэрокосмической промышленности.

Обычно они используются в коммерческих целях, а не в аэрокосмической промышленности.

Некоторые специальные типы трубчатых заклепок

- Сжатие

- Полутрубчатый

- Полный трубчатый

Трубчатые компрессионные заклепки:

Полутрубчатые заклепки: Полутрубчатая заклепка (рис. 40) имеет отверстие на торце поля (глубина отверстия до 1,12 диаметра стержня) таким образом, что заклепка приближается к сплошной заклепке при формировании полой головки.

Полнотрубчатые заклепки: Полнотрубчатая заклепка (рис. 41) имеет более глубокое отверстие, чем полутрубчатая заклепка. Это более слабая заклепка, чем полутрубчатая заклепка, но она может пробивать более мягкие материалы, такие как пластик или ткань.

Заклепки с прокалыванием металла. Заклепки с прокалыванием металла (рис. 42) аналогичны полутрубчатым заклепкам, за исключением того, что они обладают большей прочностью столба. Часть сэндвич-материала не просверлена, а заклепка пробивает насквозь или почти насквозь, выходя в закрытое положение.

Разъемные заклепки. Разъемные (раздвоенные) заклепки (рис. 43) являются стандартными заклепками для ремонта в домашних условиях. Они распиливают или расщепляют тела острыми концами, чтобы сделать собственные отверстия в коже, волокне, пластике или мягких металлах. Они не используются в критических приложениях.

Нужен калькулятор болтовых соединений?

Попробуйте этот калькулятор болтовых соединений.

- анализ напряжения болтового соединения

- учитывает предварительную нагрузку, приложенную осевую нагрузку и приложенную поперечную нагрузку

Специальные типы заклепок

Сплошные заклепки AD и DD. Наиболее распространенными сплошными заклепками являются алюминиевые заклепки AD и DD, перечисленные в таблице IX. Это предпочтительные заклепки для соединения алюминия и комбинаций алюминия и стали. Заклепки типа «ледяной ящик» (DD) можно использовать в приложениях с более высокой прочностью, но до установки они должны поддерживаться при температуре около 0 °F. Алюминиевые заклепки 7050-T73 являются альтернативой заклепкам типа «холодильник».

Наиболее распространенными сплошными заклепками являются алюминиевые заклепки AD и DD, перечисленные в таблице IX. Это предпочтительные заклепки для соединения алюминия и комбинаций алюминия и стали. Заклепки типа «ледяной ящик» (DD) можно использовать в приложениях с более высокой прочностью, но до установки они должны поддерживаться при температуре около 0 °F. Алюминиевые заклепки 7050-T73 являются альтернативой заклепкам типа «холодильник».

Поскольку сплошные заклепки расширяются до посадки с натягом, их нельзя использовать в композитах или волокнистых материалах. Они могут вызвать отслоение поверхностей отверстий, что приведет к разрушению материала.

Заклепки Cherry Buck. Заклепка Cherry Buck представляет собой гибрид, состоящий из заводской головки и стержня из титана с пределом прочности на сдвиг 95 ksi, с стержнем на конце из ковкого титана/ниобия, соединенных вместе инерционной сваркой (рис. 44). . Эта комбинация позволяет сформировать головку заклепки раскряжевкой, но общая прочность заклепки на сдвиг приближается к 95 ksi. Заклепку Cherry Buck можно использовать до 600 °F.

Заклепку Cherry Buck можно использовать до 600 °F.

Заклепки из монеля. Заклепки из монеля (67 процентов никеля и 30 процентов меди) используются для соединения нержавеющих сталей, титана и инконеля. Монель достаточно пластичен, чтобы формировать головку без трещин, но имеет более высокую прочность (F su = 49 ksi) и температурные возможности, чем у алюминия.

Заклепки из титана/ниобия. Эти заклепки из титанового сплава (в соответствии с MIL-R-5674 и AMS4982) имеют прочность на сдвиг 50 тысяч фунтов на квадратный дюйм, но их можно формовать при комнатной температуре. Как правило, они не нуждаются в покрытии для защиты от коррозии. Cherry E-Z Buck представляет собой заклепку из титана и ниобия.

Вишневые заклепки. Типовая вишневая заклепка представляет собой глухую структурную заклепку со стопорным кольцом для стержня, установленную, как показано на рис. 45. (Доступны различные типы головок.) Вишневые заклепки доступны как с номинальным, так и с увеличенным диаметром в обычных Размеры от 1/8 до 1/4 дюйма. Заклепки с увеличенным размером используются для ремонта, когда была высверлена заклепка номинального размера (сплошная или глухая) или когда исходное просверленное отверстие слишком большого размера. Эти заклепки обладают прочностью на сдвиг, сравнимой с цельными алюминиевыми заклепками AD. Однако их использование в авиастроении ограничено рекомендациями MS33522, которые включены в качестве приложения C. Типовой список доступных материалов для заклепок Cherry показан в таблице X.

Заклепки с увеличенным размером используются для ремонта, когда была высверлена заклепка номинального размера (сплошная или глухая) или когда исходное просверленное отверстие слишком большого размера. Эти заклепки обладают прочностью на сдвиг, сравнимой с цельными алюминиевыми заклепками AD. Однако их использование в авиастроении ограничено рекомендациями MS33522, которые включены в качестве приложения C. Типовой список доступных материалов для заклепок Cherry показан в таблице X.

| Материалы | Максимальная прочность на сдвиг , фунтов на кв. дюйм | Максимальная температура, °F | |

|---|---|---|---|

| Втулка | Стержень | ||

| 5055 Алюминий | Легированная сталь | 50 000 | 250 |

| 5056 Алюминий | КРЕС | 50 000 | 250 |

| Монель | КРЕС | 55 000 | 900 |

| Инко 600 | Инко Х750 | 75 000 | 1400 |

Вытяжные заклепки Huck. Вытяжные заклепки Huck похожи на заклепки Cherry, за исключением того, что они доступны из более прочного материала. Эти заклепки изготавливаются со стопорными буртиками и без них, с потайными или выступающими головками. Обратите также внимание (на рис. 46), что втулка с глухой стороны на заклепке Гека деформируется иначе, чем на заклепке Черри.

Вытяжные заклепки Huck похожи на заклепки Cherry, за исключением того, что они доступны из более прочного материала. Эти заклепки изготавливаются со стопорными буртиками и без них, с потайными или выступающими головками. Обратите также внимание (на рис. 46), что втулка с глухой стороны на заклепке Гека деформируется иначе, чем на заклепке Черри.

Заклепки. Заклепки знакомы большинству людей при ремонте дома. Однако они не рекомендуются для критически важных структурных применений. Стержень иногда выпадает из втулки после установки заклепки, да и симметричность глухой (формованной) головки оставляет желать лучшего. Хотя заклепка, показанная на рис. 47, является наиболее распространенным типом, USM производит заклепки с закрытым концом и три разных типа головок.

Нужен калькулятор болтовых соединений?

Попробуйте этот калькулятор болтовых соединений.

- анализ напряжения болтового соединения

- учитывает предварительную нагрузку, приложенную осевую нагрузку и приложенную поперечную нагрузку

Стопорные болты

Как правило, стопорный болт представляет собой нерасширяющуюся высокопрочную застежку, которая имеет либо обжатый буртик, либо резьбовой буртик, чтобы зафиксировать его на месте. Он устанавливается в стандартное просверленное отверстие с плотной посадкой, но обычно без натяга. Стопорный болт похож на обычную заклепку тем, что стопорное кольцо или гайка не выдерживают растягивающей нагрузки и их трудно снять после установки.

Он устанавливается в стандартное просверленное отверстие с плотной посадкой, но обычно без натяга. Стопорный болт похож на обычную заклепку тем, что стопорное кольцо или гайка не выдерживают растягивающей нагрузки и их трудно снять после установки.

Некоторые стопорные болты подобны глухим заклепкам и могут полностью устанавливаться с одной стороны. Другие подаются в заготовку изготовленной головкой на дальней стороне. Затем установка завершается с ближней стороны с помощью пистолета, аналогичного заклепочному пистолету. Стопорные болты доступны с потайной или выступающей головкой.

Поскольку трудно определить, правильно ли установлен стопорный болт, их следует использовать только там, где невозможно установить болт и гайку сопоставимой прочности. Однако их установка намного быстрее, чем стандартные болты и гайки.

Джо-болты

Джо-болты по внешнему виду и установке аналогичны вытяжным заклепкам. Запорный буртик (втулка) расширяется в виде головки магазина за счет вращения резьбового штока с пушкой. Резьбовой стержень имеет надрез и ломается при достижении надлежащего крутящего момента. Типичная установка Jo-bolt показана на рис. 48.

Резьбовой стержень имеет надрез и ломается при достижении надлежащего крутящего момента. Типичная установка Jo-bolt показана на рис. 48.

Хай-Лок

Стопорный болт Hi-Lok имеет потайную или выступающую головку и резьбу, как у болта. Он подается через отверстие с дальней стороны. Монтажный пистолет предотвращает вращение хвостовика с помощью шестигранного ключа во время установки гайки (как показано на рис. 49).). Шестигранный конец гайки (кольца) имеет насечку для разрыва при требуемом крутящем моменте. Стопорные болты Hi-Lok изготавливаются из высокопрочной углеродистой стали (до 156 тысяч фунтов на кв. дюйм), нержавеющей стали (до 132 тысяч фунтов на кв. дюйм) и титана (до 95 тысяч фунтов на кв. дюйм).

Кольцевые болты

Huckbolts похожи на Hi-Loks, за исключением того, что стержень обычно имеет зубчатую форму, а не резьбу. Воротник обжат на штоке. Затем шток ломается по выемке, как показано на рис. 50. Накидные болты и их буртики доступны из углеродистой стали, алюминия и нержавеющей стали различной прочности, как указано в каталоге Huck.

Конусный замок

Taper-Lok — это высокопрочный резьбовой крепеж, который устанавливается с натягом. Большая часть хвостовика сужается под углом 1,19°. Смазанный стопорный болт вбивается в просверленное и расширенное отверстие. Посадка с натягом позволяет установить гайку (натяжную или срезную) и затянуть ее до требуемой величины, не удерживая стопорный болт для предотвращения проворачивания (см. рис. 51). Гайки представляют собой контргайки с невыпадающими шайбами. Когда натяжная гайка установлена, этот крепеж может воспринимать такую же растягивающую нагрузку, как и болт того же размера и из того же материала. Следовательно, Taper-Loks используются в критических приложениях, где циклическая нагрузка является проблемой. Стопорные болты Taper-Lok изготавливаются из высокопрочной легированной стали, инструментальной стали H-11 и нескольких нержавеющих сталей, а также из титана.

Гайки

Ривгайка представляет собой трубчатую заклепку с внутренней резьбой, которая на месте деформируется, превращаясь в глухую гайку (рис. 52). Ривгайки доступны с выступающими, потайными и вогнутыми головками. Они также доступны с закрытыми концами, герметичными головками, ребристыми хвостовиками, шестигранными хвостовиками и ребристыми головками. Поскольку трубчатая часть заклепки без резьбы должна деформироваться, материал должен быть пластичным. Следовательно, материалы Rivnut имеют довольно низкую прочность, как показано в таблице XI.

52). Ривгайки доступны с выступающими, потайными и вогнутыми головками. Они также доступны с закрытыми концами, герметичными головками, ребристыми хвостовиками, шестигранными хвостовиками и ребристыми головками. Поскольку трубчатая часть заклепки без резьбы должна деформироваться, материал должен быть пластичным. Следовательно, материалы Rivnut имеют довольно низкую прочность, как показано в таблице XI.

| Материал | Тип | Стандартная отделка | Минимальный предел прочности при растяжении, psi |

|---|---|---|---|

| Алюминий | 6053-Т4 | Анодирование — Alumilite 205 соответствует спецификациям: MIL-A-8625 (ASG) | 28 000 |

| Сталь | C-1108 (Примечание 1) C-1110 (Примечание 1) | Кадмиевая пластина — минимальная толщина 0,0002 дюйма согласно QQ-P-416b, класс 3, тип I | 45 000 |

| 4037 | Кадмиевая пластина — минимальная толщина 0,0002 дюйма согласно QQ-P-416b, класс 2, тип II | 55 000 (Примечание 2) 85 000 (Примечание 3) | |

| Нержавеющая сталь | 430 | Протравлено и пассивировано в соответствии с QQ-P-35, тип II | 67 000 |

| 305 (Примечание 4) Плотник 10 (Примечание 4) | Нет — блестящий, как обработанный | 80 000 | |

| Латунь | Сплав 260 | Нет — блестящий, как обработанный | 50 000 |

Примечание 1. Стали C-1108 и C-1110 могут использоваться взаимозаменяемо. Стали C-1108 и C-1110 могут использоваться взаимозаменяемо. | |||

| Примечание 2. Размеры резьбы № 4 и № 6. | |||

| Примечание 3: № 8 — 1/2 дюйма. размер нити. | |||

| Примечание 4: 305 и нержавеющая сталь Carpenter № 10 могут использоваться взаимозаменяемо. | |||

Высокопрочная заклепка

Заклепки Hi-Shear состоят из высокопрочной заклепки (шпильки) из углеродистой стали, нержавеющей стали, алюминия или титана с зауженной головкой, как показано на рис. 53. дают готовую голову, которую можно визуально проверить на правильную форму. Эту заклепку следует использовать только для работы на сдвиг, так как хомут имеет незначительную прочность на растяжение.

Хотя эта заклепка была частично заменена различными стопорными болтами, она по-прежнему используется в авиации и аэрокосмической технике.

Легкий пропорциональный стопорный болт с пазами

Легкий стопорный болт с рифлеными пропорциями (LGPL) изготовлен специально для композитных материалов. Он имеет как головку увеличенного размера, так и воротник увеличенного размера, чтобы уменьшить контактные напряжения на композитном материале как во время установки, так и в течение всего срока службы. Хвостовик изготовлен из высокопрочного (на сдвиг 95 тысяч фунтов на квадратный дюйм) титана, а втулка – из алюминия 2024. Он устанавливается с помощью инструмента для стопорного болта, как показано на рис. 54.

Он имеет как головку увеличенного размера, так и воротник увеличенного размера, чтобы уменьшить контактные напряжения на композитном материале как во время установки, так и в течение всего срока службы. Хвостовик изготовлен из высокопрочного (на сдвиг 95 тысяч фунтов на квадратный дюйм) титана, а втулка – из алюминия 2024. Он устанавливается с помощью инструмента для стопорного болта, как показано на рис. 54.

Нужен калькулятор болтовых соединений?

Попробуйте этот калькулятор болтовых соединений.

- анализ напряжения болтового соединения

- учитывает предварительную нагрузку, приложенную осевую нагрузку и приложенную поперечную нагрузку

Общие рекомендации по выбору заклепок и стопорных болтов

Доступен ряд стандартных документов для выбора, установки и чертежей заклепок и стопорных болтов, а именно:

- Установка заклепок соответствует стандарту MIL-STD-403. Эта спецификация охватывает пилотные отверстия, удаление заусенцев, зенкерование, углубление и нанесение хроматно-цинковой краски между разнородными материалами.