Элементы холодная ковка: Элементы художественной ковки и кованые изделия купить оптом и в розницу

alexxlab | 08.05.1992 | 0 | Разное

столы, заборы, калитки и другие; подробности и справочная информация

Кованый дубовый лист. Фото Сибирская Торговая Компания

Технология холодной ковки обладает более высокой производительностью, чем традиционный метод горячей обработки металла. Посредством холодного метода производятся различные элементы, отличающиеся точностью формы и отсутствием окалины. При соединении деталей в единую композицию возможно получать изделия разных форм и видов. Наиболее распространенные элементы представлены и проанализированы в данном разделе.

Оборудование

Холодная ковка представляет собой штамповку металлических деталей, выполняющуюся посредством гибки и опрессовывания. Деформация заготовок выполняется с помощью оснащения, которое отличается определенным уровнем автоматизации, способом управления, стоимостью. Весь спектр оборудования целесообразно разделить на четыре группы:

- универсальные станки;

- станки для холодной ковки с ручным управлением и электрические: улитка, гнутик, фонарик, твистер, глобус, волна, для гибки профильных труб, вальцы для нанесения узора гусиная лапка;

- инструменты;

- приспособления.

Станок для холодной ковки типа Улитка Stalex SBG-30. Фото КовкаПРО

Некоторые категории оснащения возможно собрать самостоятельно. В данному оборудования относятся электрические и ручные станки холодной ковки, наиболее популярны самодельные улитка, гнутик, глобус, фонарик; а также инструменты, в частности кондукторы, и прочие приспособления.

В случаях, когда у исполнителя нет свободного времени для изготовления оборудования своими руками, следует приобрести станки заводской сборки. Среди устройств с ручным типом управления особенной популярностью пользуется улитка.

Изделия: стол, калитки, заборы и другие изделия

Технология холодной ковки отлично подходит для производства крупногабаритных конструкций и изделий: заборы, калитки, ворота, козырьки и навесы, ограждения и так далее.

Прозрачный забор, холодная ковка. Фото Интеграл

Использование данного метода позволяет экономить время и реализовывать масштабные проекты в короткие сроки. Кроме этого, холодная ковка применяется и для изготовления других, самых различных изделий для интерьеров квартир, дач, офисов, магазинов, для фасадов жилых и коммерческих зданий, ландшафтов разных видов.

Кроме этого, холодная ковка применяется и для изготовления других, самых различных изделий для интерьеров квартир, дач, офисов, магазинов, для фасадов жилых и коммерческих зданий, ландшафтов разных видов.

Холодная ковка и сварка

Рекомендуем посмотреть! Фотографии изделий холодной ковки демонстрирует широкий перечень дизайнерских решений. Образцы предметов представлены на сайтах компаний, которые представлены в разделе «Где купить изделия холодной ковки».

Элементы

Холодная ковка является технологией, хорошо подходящей для массового выпуска аналогичных по дизайну и конфигурации элементов. Нередко для изготовления какого-либо большого изделия или конструкции мастеру требуется значительное количество одинаковых деталей. Именно для таких и подобных случаев технология холодной ковки является наилучшим вариантом обработки металла.

Кроме этого, штамповка элементов позволяет предлагать клиентам продукцию по низкой стоимости. В результате исполнители, обладающие навыками сварщика, имеют возможность самостоятельно собрать необходимое изделие из понравившихся элементов. Какие именно детали пользуются наибольшей популярностью рассказано далее.

В результате исполнители, обладающие навыками сварщика, имеют возможность самостоятельно собрать необходимое изделие из понравившихся элементов. Какие именно детали пользуются наибольшей популярностью рассказано далее.

Цветы

Кованые цветы разных видов: розы, лилии, гвоздики и прочие — находят широкое применение при создании декоративных букетов в вазах и корзинах, изготовлении картин и панно, дополнении ограждений и перил, предметов мебели и не только.

Распространенным решением является украшение цветочниц коваными элементами данного вида. Подобный прием позволяет создать композицию, в которой великолепно гармонируют живые и металлические растения.

Листья

Кованые цветы нередко дополняют другими элементами растительной тематики: веточки, побеги и конечно же листья, многообразие видов которых поражает воображение. Популярными типами элементов являются листья винограда, дуба, аканта, розы.

Кованый лист малый. Фото Арабеска

Парные (левые и правые) детали позволяют собирать зеркальные композиции, обладающие интересным дизайном. Листья придают изделиям: мостики, беседки, оконные решетки, арки, вывески, ограждения и прочие — натуральность и свежесть.

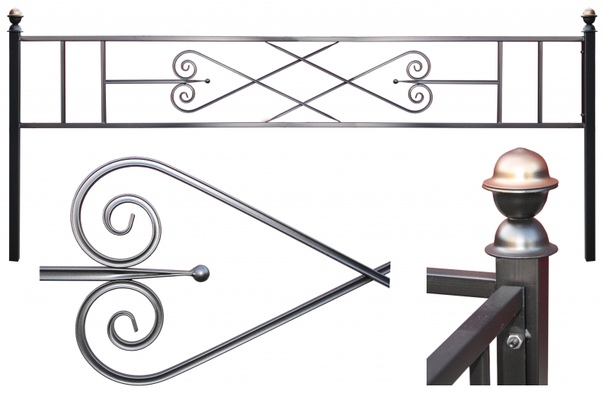

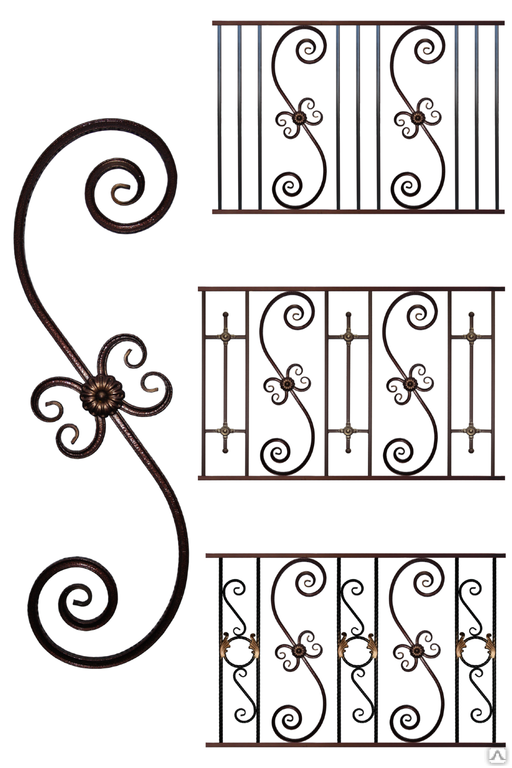

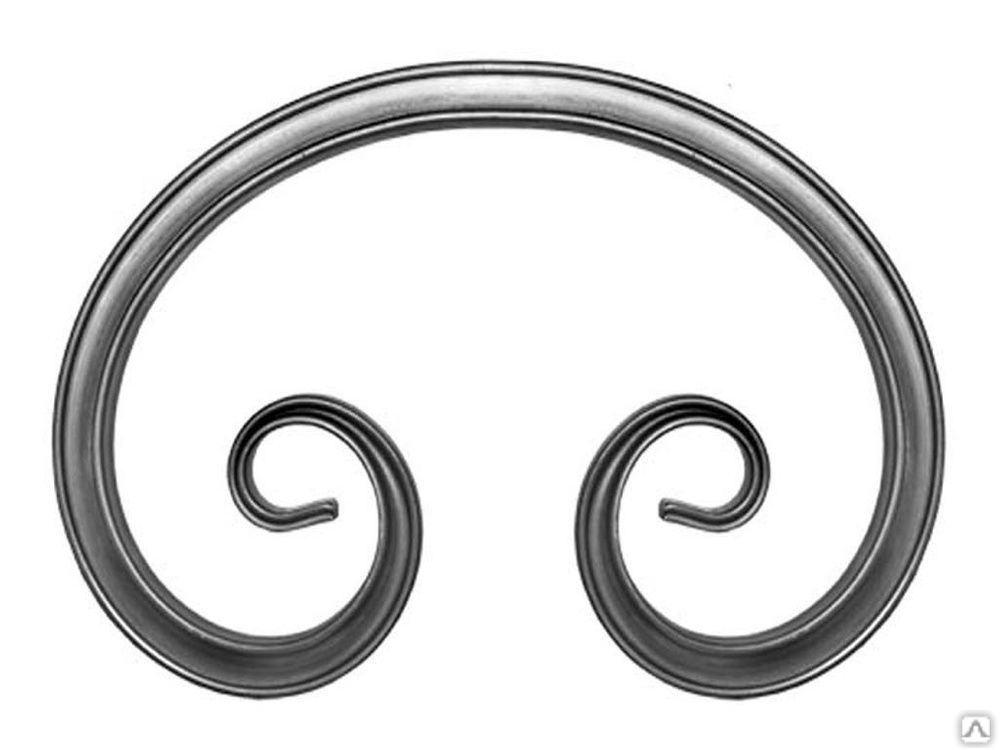

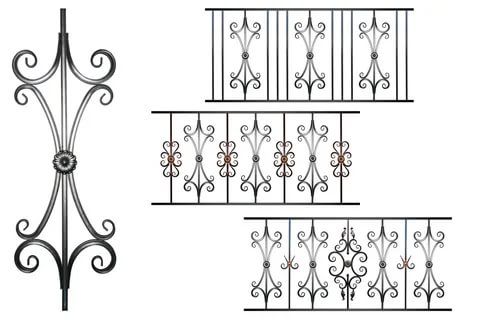

Завитки

Кованые завитки представляют декоративные элементы спиралевидной формы с кружком, который мастера нередко называют «глазком», в центре. Завитки является универсальным элементом, поэтому используются при изготовлении разнообразных изделий.

Кованые завитки S-образной формы. Фото ЕвроСервис

С помощью легких и воздушных завитков возможно создавать ажурные и замысловатые рисунки. Завитки имеют несколько конфигураций: в форме букв S и С, симметричные и асимметричные, запятые.

Корзинки, корзины (фонарики)

Кованые корзинки (шишки) представляют собой объемные ажурные элементы, придающие изделиям эстетичность и легкость. Необычный дизайн и красота деталей привлекает взгляд. Элементы имеют сферическую или эллипсоидную форму, достигающуюся посредством сварки нескольких скрученных прутков у основания.

Необычный дизайн и красота деталей привлекает взгляд. Элементы имеют сферическую или эллипсоидную форму, достигающуюся посредством сварки нескольких скрученных прутков у основания.

Количество прутков варьируется, что позволяет производить корзинки разной пышности. Чаще всего элементы являются частью балясин перил, ограждений, невысоких ворот и заборов, а также калиток.

Балясины

Балясины или столбики — элементы, которые используются в качестве заполнения перил, заборов, ворот, т.е. обеспечивают безопасность эксплуатации. Кованые балясины имеют различные формы, что позволяет выполнять им и декоративную функцию.

Балясины нередко состоят из нескольких элементов или дополняются композициями, собранными из завитков, хомутов, листьев. Таким образом, балясины можно отнести и к кованым изделиям.

Шары

Кованые шары разных диаметров применяются в качестве завершающего акцента опор (столбов) заборов, перил, ограждений. Кроме этого, шары украшают и предметы интерьера: карнизы, кровати. Элементы прекрасно выглядят в качестве составляющей детали композиции.

Кроме этого, шары украшают и предметы интерьера: карнизы, кровати. Элементы прекрасно выглядят в качестве составляющей детали композиции.

Кованые шары разного диаметра

Где купить или заказать

Приобрести детали, произведенные по технологии холодной обработки металла, возможно в разделе нашего каталога кузниц «Где купить или заказать элементы». Производители и продавцы предлагают широкий ассортимент декоративных деталей различных видов. Покупка понравившихся элементов позволит реализовывать проекты холодной ковки своими руками.

фото изделий, что это за метод — Статья на сайте компании Металл Дизайн Ковка

Один из двух способов обработки металла в кузнечном ремесле — холодная ковка. Это метод, при котором металлические заготовки не подвергаются нагреванию, а деформируются «на-холодную» с помощью различного оборудования.

Кованые предметы и элементы великолепно сочетаются с деревом, кирпичом, бетоном и камнем, а готовые композиции выглядят солидно и презентабельно.

Сегодня мы вам расскажем, что такое холодная ковка, чем она отличается от горячей, и покажем разнообразные примеры готовых изделий.

Холодная и горячая ковка: отличия

Для изготовления элементов холодной ковки используются прутки круглого и квадратного сечения, полосы и листовой металлопрокат. Все работы проводятся без нагревания металла, за исключением частичного нагрева в местах сгибов.

Однако до ковочной температуры и состояния пластичности металл не нагревается. В этом заключается главная, но не единственная отличительная особенность холодной ковки. Есть и другие:

- при горячей ковке используется горн, молот и наковальня, при холодной ковке это пресс, скруточно-гибочные станки с ЧПУ, а также более простое оборудование и приспособления;

- метод холодной ковки позволяет реализовать масштабный проект в короткие сроки, тогда как сложные горячекованые изделия, бывает, изготавливаются месяцами;

-

при изготовлении элементов горячей ковки их дизайн ограничивается фантазией заказчика или мастера, при холодной ковке — возможностями оборудования.

Однако не стоит преуменьшать достоинства холодной ковки. Даже без нагревания кованый металл может выглядеть интересно и благородно.

Технологические приемы холодной ковки

Главное оборудование в этом случае — это мощный пресс, а также рычажные и электрические механизмы (улитка, твистер, гнутик и т. д.), позволяющие реализовать основные технологические процессы:

- гибка;

- кручение вдоль оси;

- навивка;

- калибровка;

- протяжка;

- прошивка;

- вырезка;

- чеканка.

Также при изготовлении изделий холодной ковки применяются резаки по металлу, сварочные и шлифовальные аппараты.

Стоит отметить, что для холодной ковки используется в основном низкоуглеродистая сталь, а также другие металлы, обладающие достаточной для деформации вязкостью и пластичностью.

Предметы и элементы, изготовленные методом холодной ковки

На кустарном и профессиональном оборудовании создаются самые разнообразные изделия из холодной ковки. Фото интересных образцов представлены ниже. Это:

- ограды, заборы, ворота, калитки;

- решетки на окна и двери;

- дровницы и каминные решетки;

- балконные ограждения;

- козырьки и навесы;

- лестницы и перила;

- мангалы, беседки, декоративные мостики;

- элементы мебели;

- урны;

- фонари, подсвечники, канделябры, кашпо для цветов и другие элементы интерьеров и экстерьеров.

Разумеется, чем технологичнее оборудование, тем выразительнее и разнообразнее получаются элементы холодной ковки. Фото, размещенные ниже, наглядно демонстрируют готовые изделия с различным дизайном.

Фото, размещенные ниже, наглядно демонстрируют готовые изделия с различным дизайном.

Стили изделий холодной ковки

Иногда у некоторых людей возникает вопрос: бывает ли холодная ковка художественной, или это относится только к горячей? Бывает, если талантливый мастер использует нестандартные сочетания типовых элементов, приложив при этом немало усилий и фантазии и взяв за основу одно из эффектных стилистических направлений. Например:

- кованые изделия в романском стиле выглядят строго и основательно. Для них характерна симметрия и простота рисунка, волюты и полукруглые арки;

- готическая холодная ковка — это величественность и неприступность. Основные элементы устремлены вверх, прутья сложного профиля, обязательны остроконечные навершия. Идеальный стиль для любых видов ограждений;

-

кованые изделия в стиле модерн часто сочетают в себе элементы разных стилей.

Характерные черты — асимметрия и «удар бича» — плавно изогнутая линия, как имитация стебля цикламена;

Характерные черты — асимметрия и «удар бича» — плавно изогнутая линия, как имитация стебля цикламена;

- предметы и кованые элементы в стиле лофт выглядят просто, солидно, чуть грубовато и минималистично. Это прямые, часто перекрещенные линии без особого декора;

- размеренный и сдержанный классицизм отлично воплощается в изделиях из холодной ковки. Хорошо заметна лаконичность узора и гармония всех элементов композиции;

- ар-деко — это высокая декоративность, достигаемая обилием геометрических линий с закругленными краями, которые образуют абстрактные и выразительные узоры.

Для придания изделиям дополнительной защиты от коррозии и еще более декоративного вида используется порошковое окрашивание под бронзу или позолоту.

Холодная ковка — это метод, позволяющий быстро реализовать любые проекты. Например, изготовление ограждений для территории значительной площади или большое количество решеток на окна. Учитывая автоматизированные процессы, стоимость любых изделий дешевле, чем созданных ручным трудом.

Учитывая автоматизированные процессы, стоимость любых изделий дешевле, чем созданных ручным трудом.

Субъективный минус заключается в том, что невозможно изготовить предметы и элементы высокой художественной ценности. Шедевры кузнечного ремесла создаются только методом горячей ковки.

Возврат к списку

Холодная ковка металла: оборудование, инструмент, элементы

Содержание:

- Что такое холодная ковка?

- Оборудование и инструменты.

- Приемы, способы и технологии.

- Холодная ковка своими руками.

Изменение формы металла происходит под воздействием высоких температур или механического давления. Холодная ковка — это изготовление кованых изделий без разогрева заготовки. Рассмотрим особенности и нюансы данной технологии.

Что такое холодная ковка?

Горячая и холодная ковка являются древнейшими технологиями обработки металлов. Горячая ковка — это процесс изменения формы раскаленной металлической заготовки.

Горячая ковка — это процесс изменения формы раскаленной металлической заготовки.

Работа с холодными металлами представляет собой не совсем ковку, а механическую деформацию. В результате меняется только форма заготовки. Кузнец берет прокат, лист железа, затем сгибает, навивает, скручивает или вытягивает его. Работы выполняют ручными инструментами, сварочными аппаратами, на прокатных станках, прессах.

Для механической ковки подходят пластичные, вязкие металлы. Например, низкоуглеродная сталь марок Ст 3, Ст 20, Ст 25, алюминий, бронза, медь. Пластичные металлы устойчиво переносят механические воздействия, полностью сохраняют целостность.

Виды технологических операций

Для получения декоративных деталей холодным способом мастера выполняют различные виды технологических операций:

- осадка — увеличение ширины заготовки под высоким давлением;

- прямое или обратное прессование — повышение плотности детали под высоким давлением;

- штамповка — объемное, листовое прессование для изменения формы детали;

- прошивка — создание открытых, закрытых отверстий;

- волочение — протягивание заготовки через специальную матрицу;

- поперечная, винтовая прокатка — обработка детали с помощью трения;

- калибровка, вырезка, навивка и т.

д.

д.

Детали, прошедшие механическую обработку, собирают по эскизу в одну композицию. Элементы соединяют сваркой, закрепляют на основании. Кованая композиция получается плоской или объемной в зависимости от эскиза, задумки мастера.

Плюсы и минусы

Холодная ковка металла позволяет получать красивую и прочную продукцию с эффектом старения металла. Изделия выглядят аккуратно, так как элементы не подвергаются горению в печах. Они более долговечны, устойчивы к повреждениям.

Механическая обработка металлов имеет ряд преимуществ перед горячей технологией.

- Экономичность: благодаря высокой производительности изделия стоят в десятки раз меньше, чем изготовленные горячим методом.

- Технология позволяет за короткий срок создавать изящные узоры, симметричные орнаменты, конструкции из базовых элементов.

- Повторяемость деталей: мастера производят серии одинаковых элементов для оград, решеток, наборов мебели.

- Легкость освоения техники — работа требует меньшего мастерства, поэтому становится доступнее.

- Нагрев заготовок до высоких температур не требуется, технология более безопасна.

С помощью холодной ковки мастера изготавливают только некоторые виды кованой продукции. Набор операций, инструментов, исходных материалов ограничен.

Применение

Изделия из холодной ковки применяются в хозяйственных целях, а также для декора придомовых территорий, помещений, мебели. Мастера изготавливают навесы, крылечки, решетки, заборы, стойки для фонарей, перила для мостиков. Они могут быть украшены завитками, спиралями, витыми элементами, красивыми навершиями. Замысловатые узоры оживляют беседки, столики, скамейки, даже мангалы. Благодаря витым элементам изделия получаются изящными, воздушными, легкими.

Механическая обработка металлов часто применяется при производстве стоек, вешалок, гардин, портьер, каминных инструментов, дверных ручек, шпингалетов. Большим спросом пользуется садовая и домашняя кованая мебель.

Большим спросом пользуется садовая и домашняя кованая мебель.

Оборудование и инструменты

Для деформации металлических деталей предусмотрены ручные и механизированные инструменты.

Основные приспособления:

- гнутик — штамп для создания пространственных фигур, зигзагов;

- улитка — специальный рычаг для сгибания;

- волна — приспособления с фиксаторами для получения волнистых изгибов;

- твистер — устройство для закручивания спиралей;

- фонарик — инструмент для создания объемных фигур;

- глобус — устройство для сгибания деталей по окружности.

Мастера применяют различные оправки для ручных и гидравлических станков. Для создания одинаковых деталей используют шаблоны, упоры.

Приемы, способы и технологии

Холодная художественная ковка выполняется с помощью простых кузнечных приемов.

- Гибка — это основной прием для холодной деформации. Закрепленную заготовку гнут вокруг оправки. Получаются завитки, размер которых зависит от диаметра оправки.

- Прессование выполняют ручными или механическими сжимающими устройствами.

- Кручение — это сложный прием, выполняемый простыми тисами. Для перекручивания используют ребристые пруты, так как на них хорошо будут видны витые края.

- Протяжку делают для изменения сечения заготовки с заостренными краями.

- Чеканка — это способ нанесения рисунка ударами с другой стороны листа металла. Прием позволяет создавать объемные рисунки, орнаменты или элементы для больших композиций. Чаще всего чеканку выполняют на медных листах.

На первых и последних этапах работ мастера применяют стандартные приемы резки, рубки, волочения, прошивки.

Холодная ковка своими руками

Механической ковкой можно заниматься в домашних условиях. Для этого не потребуется кузница и промышленные станки. Многие умельцы создают кованые изделия своими руками с помощью простых инструментов. Простейшие станки, шаблоны, насадки для работ тоже собирают своими руками. Используют прессы, шаблоны, установки с ограничителями, то есть штырями и прокладками.

Для этого не потребуется кузница и промышленные станки. Многие умельцы создают кованые изделия своими руками с помощью простых инструментов. Простейшие станки, шаблоны, насадки для работ тоже собирают своими руками. Используют прессы, шаблоны, установки с ограничителями, то есть штырями и прокладками.

Фабрика кованой мебели «Металлдекор» предлагает приобрести уникальные изделия холодной ковки. Опытные мастера изготавливают кованую мебель, предметы для декора придомовых территорий, помещений. Фабрика осуществляет доставку по всей России. Предусмотрен бесплатный выезд замерщика, беспроцентная рассрочка.

Холодная ковка для металлических деталей, которые вам нужны

Вы являетесь специалистом в области производства, ответственным за планирование, приобретение или определение компонентов ваших сборок? Если это так, то вы, несомненно, знакомы с треугольником цена-время-качество. Чтобы сохранить свой бизнес, вы должны сбалансировать все три составляющие: низкая стоимость, высокое качество и доставка. Будет только хуже, если вы этого не сделаете. Вы отстанете в гонке.

Будет только хуже, если вы этого не сделаете. Вы отстанете в гонке.

«Кто-то сделает ваш продукт устаревшим. Убедитесь, что это вы». — Эдвин Лэнд.

Холодная ковка может дать вам необходимое конкурентное преимущество.

Содержание

Что такое холодная ковка?Холодная ковка — это технология обработки металлов, при которой прутковый прокат обрабатывается и выдавливается в открытый штамп. Этот метод происходит при температуре окружающей среды или ниже температуры рекристаллизации металла, чтобы придать металлу желаемую форму.

Холодная ковка является эффективным и экономически выгодным методом формовки металла для изготовления больших объемов деталей с низкими затратами. Способ ковки разный в зависимости от температуры: холодный или горячий. Осуществляется на станках с молотками или на прессах для профилирования, прессования и прокатки стали.

Этот метод сравнительно менее затратен, чем горячая ковка, так как конечный продукт требует очень мало отделочных работ. Хотя холодная ковка называется холодной, она происходит при комнатной температуре или близкой к ней.

Хотя холодная ковка называется холодной, она происходит при комнатной температуре или близкой к ней.

Размер станков для холодной штамповки зависит от твердости материала и веса конечного обрабатываемого компонента.

Холодная ковка обеспечивает экономию материала до 70% производственных затрат, так как очень мало отходов и брака.

Как работает холодная ковка?Низкая стоимость ковки обусловлена снижением трудозатрат и устранением второстепенных операций. Детали могут быть изготовлены быстро и эффективно со скоростью до 1000 штук в час, что снижает затраты.

Холодная ковка позволяет получить почти идеальное качество поверхности с повышенной размерной стабильностью. Каждая операция повышает прочность и долговечность заготовки, делая компоненты долговечными.

Ковка может относиться к процессу формирования металла в твердой форме. Большая часть ковки осуществляется посредством процесса осадки. Молотки или домкраты горизонтально вдавливают в концы, чтобы расширить или изменить форму заготовки.

Части обычно проходят стадию за станциями, пока не приобретут окончательную форму. Болты более высокой прочности традиционно подвергаются холодной головке с использованием этого метода. Клапан автомобильного двигателя формируется в процессе принудительной ковки. При штамповке детали выковываются в штампах для получения готовых изделий с помощью большого молота, прикрепленного к машине.

На фото выше: холоднокованый приводной вал.

Горячая и холодная ковка – в чем разница?Ковка — типичная производственная процедура, при которой сжимающие силы могут формировать металлические детали. Ковка возможна в разных условиях, например, горячая или холодная ковка. В ковке используются молотки или прессы, которые сжимают и деформируют материалы в твердые куски.

Наиболее существенная разница между горячей и холодной ковкой заключается в температуре. В отличие от холодной ковки, которая начинается при температуре окружающей среды, процесс горячей ковки происходит, когда металл нагревается выше температуры его кристаллизации. Высокая температура горячей штамповки помогает предотвратить деформационное упрочнение. При таких температурах металлы пластичны, хотя технически тверды.

Высокая температура горячей штамповки помогает предотвратить деформационное упрочнение. При таких температурах металлы пластичны, хотя технически тверды.

Холодная ковка — жизненно важный процесс придания формы и упрочнения металла.

В отличие от этого, горячая штамповка позволяет получить материал с превосходным пределом текучести, меньшей твердостью, более высокой пластичностью и более высокой прочностью материалов.

Вы можете выбрать один из двух типов на основе экономических показателей, ваших требований к механическим свойствам и размера оборудования, необходимого для изготовления детали определенного размера и объема.

Примечание. Ковка полностью отличается от литья, когда расплавленный материал заливают в формы.

Холодная штамповка и ковка – одно и то же? Процессы металлообработки включают штамповку и ковку. Оба они включают модификацию металла для получения различных размеров и/или форм. Доступны различные металлы и сплавы, от железа и стали до алюминия, бронзы и т. д. Несмотря на то, что они используют различные методы изменения металла, штамповка и ковка — это не одно и то же.

д. Несмотря на то, что они используют различные методы изменения металла, штамповка и ковка — это не одно и то же.

Деформирование металлической заготовки с помощью механической деформации называется формованием. По определению, слово «формование» относится к любому металлургическому процессу, включающему деформацию металлической заготовки механическими средствами. Термин «формование» в соответствии с его точным значением относится к любой операции металлообработки, при которой металлическая заготовка деформируется физическими средствами. Поскольку во время формовки материал не добавляется и не удаляется из заготовки, она не меняет свой вес, а только форму.

Металлообработка имеет два вида штамповки: сжатие и растяжение. Сжимающая нагрузка используется для изгиба металлических деталей за счет деформации сжатия, тогда как растягивающее напряжение используется для деформации металлических компонентов. Прокатка и экструзия являются примерами формования сжатием, поскольку они используют сжимающую силу. С другой стороны, растяжение и опускание являются примерами деформации растяжением, поскольку они подвергают металлические изделия растягивающему напряжению.

С другой стороны, растяжение и опускание являются примерами деформации растяжением, поскольку они подвергают металлические изделия растягивающему напряжению.

Процесс ковки — это технология металлообработки, в которой используются удары под давлением для придания формы металлической заготовке и изменения ее формы. Все кузнечные операции предполагают использование мощных и напорных ударов для деформации и модификации металлической заготовки.

Что лучше? Металлические детали могут быть изменены по размеру и/или форме путем штамповки или ковки. Ковка предполагает нанесение сильных ударов по металлическим деталям для придания им формы, тогда как формование достигается за счет механической деформации. В любом подходе нет отходов, что делает их экономически эффективными, если вы работаете с дорогими материалами. Чтобы узнать, какая процедура будет лучше всего соответствовать геометрии, объему и механическим требованиям вашего конечного компонента, вам следует проконсультироваться со специалистом.

Когда дело доходит до выбора металла для проекта, есть много вариантов. Примерами таких материалов являются твердые металлы, такие как углеродистая сталь, легированная сталь и нержавеющая сталь. Алюминий, латунь, медь, кремний и магний являются мягкими металлами, которые можно использовать. Единственным требованием для любого металла является твердость по Роквеллу 44 HRC или ниже.

Вверху: Болты с лезвиями, изготовленные методом холодной ковки.

В каких отраслях применяется холодная ковка?Автомобильный, аэрокосмический, сельскохозяйственный, внедорожный, судовой, трубопроводный и ручной инструмент — и это лишь некоторые из них.

Размеры варьируются от нескольких унций до тысяч фунтов.

Автомобильная промышленность: например, компоненты подвески, такие как шпиндели промежуточных рычагов, и элементы двигателя, такие как шатуны и редукторы, изготавливаются методом холодной ковки. Холоднокованые детали из-за их выдающейся ударопрочности используются в местах с высокими нагрузками. Компоненты холодной ковки включают в себя такие элементы, как трансмиссия, карданные валы, стойки или амортизаторы.

Холоднокованые детали из-за их выдающейся ударопрочности используются в местах с высокими нагрузками. Компоненты холодной ковки включают в себя такие элементы, как трансмиссия, карданные валы, стойки или амортизаторы.

Трубопровод: Штоки трубопроводов и корпуса клапанов, которые часто состоят из медного сплава для повышения коррозионной стойкости, изготовлены методом холодной ковки.

Ручные инструменты и скобяные изделия: гвозди, винты, заклепки и болты являются примерами крепежных изделий. Жесткие допуски и высокая точность размеров делают ковку лучшим вариантом по сравнению с другими процессами, такими как механическая обработка. Ручные инструменты, такие как розетки, часто подделываются.

Военные: Холодная ковка используется при изготовлении гильз, пуль и другого военного снаряжения в соответствии со строгими военными стандартами. Компоненты холодной ковки обеспечивают превосходную надежность и производительность, которые требуются военным. Детали с жесткими допусками и прочностью идеально подходят для боевого оружия.

Зубчатые колеса: холодная ковка используется для производства зубчатых колес, поскольку она устраняет необходимость в большей части механической обработки или придания формы зубчатым колесам. Важным преимуществом холоднокованых шестерен является то, насколько плавно и бесшумно они входят в зацепление (по зубьям шестерни, обработанным механической обработкой).

Какой объем производства мне нужен для обоснования процессов холодной штамповки?Для производства большого количества деталей по низкой цене холодная ковка является успешным и экономичным методом деформации металла.

Холодная ковка производится на станках, предназначенных для деформации и придания формы металлу.

Вы сэкономите деньги на всем, от материалов до времени. Из-за небольшого количества образующегося лома (по сравнению с процессами удаления металла) вы можете сэкономить до 70% на материалах. Стоимость единицы продукции значительно снижается, поскольку компоненты изготавливаются очень быстро.

Вам нужно подумать о размере детали (и весе), а также о жесткости материала и объемах производства. Эксперт в этой области может предложить вам несколько вариантов, которые помогут вам принять решение.

Часто задаваемые вопросы Что подразумевается под холодной ковкой?Холодная ковка стала популярным процессом штамповки без стружки. Обычно это не требует никакой другой работы, кроме сверления. Наиболее широко используемое определение предполагает изготовление или ковку объемного материала с нулевым нагревом заготовки.

Хорошая ли холодная ковка?Он имеет много преимуществ по сравнению с горячей ковкой, таких как жесткие допуски на размеры, высокое качество обработки поверхности и использование более дешевых материалов.

Каковы преимущества холодной ковки? При холодной ковке нагревание не требуется. Этот метод ковки обеспечивает повышенную взаимозаменяемость и воспроизводимость. Вы можете добиться превосходного качества поверхности, минимальных проблем с загрязнением, улучшенного контроля размеров и большей прочности в результате улучшения направленности волокон.

Вы можете добиться превосходного качества поверхности, минимальных проблем с загрязнением, улучшенного контроля размеров и большей прочности в результате улучшения направленности волокон.

Недостаток холодной ковки заключается в том, что она не подходит для некоторых материалов, поскольку она может вызвать растрескивание в процессе производства, создать нежелательное остаточное напряжение, а кованые металлы часто менее пластичны. Специалист в этой области может помочь вам выбрать один из нескольких вариантов.

Готовы к холодной ковке?Независимо от того, изучаете ли вы варианты для нового продукта или у вас есть существующий продукт, который вы хотели бы запустить в производство, Federal Group USA предоставит вам данные и инструменты, необходимые для принятия обоснованного решения о выборе поставщиков для ваш следующий продукт, оптимизированный для вашего производственного процесса.

Более 41 года мы также предоставляем высококачественные услуги по контрактному производству для самых разных отраслей. Свяжитесь с нами сегодня, чтобы узнать больше.

Свяжитесь с нами сегодня, чтобы узнать больше.

Холоднокованые детали HEICO-FORM – HEICO Befestigungstechnik GmbH / HEICO Umformtechnik GmbH – Каталоги в формате PDF | Техническая документация

Добавить в избранное

{{requestButtons}}

Выдержки из каталога

ХОЛОДНОКОВАНЫЕ ДЕТАЛИ HEICO-FORM

HEICO НА ВАШЕЙ СТОРОНЕ Группа HEICO со штаб-квартирой в городе Энсе в Вестфалии, Германия, представляет собой динамичный семейный бизнес с давними традициями. Компания увлеченно работает в области крепежных технологий с 19 лет.00. Группа HEICO работает на международном уровне с несколькими площадками, на которых работает более 400 человек, расположенных по всему миру. Группа предлагает высшую степень технической поддержки и индивидуальные варианты тестирования. ОРИЕНТИРОВАННОСТЬ НА РЕШЕНИЕ Разнообразный портфель продуктов группы HEICO предлагает своим клиентам индивидуальные решения для широкого круга приложений. Холодноформованные детали…

Холодноформованные детали…

ПРИМЕРЫ ПРОДУКЦИИ твердые и полутвердые детали резьбовые детали ступенчатые штифты шаровые пальцы втулки и полые детали металлические пластмассовые детали специальные детали

ВЫСОЧАЙШИЕ СТАНДАРТЫ Все процедуры и процессы проходят строгий контроль качества. Профессиональный подход группы HEICO обеспечивает быструю, гибкую и бесперебойную обработку заказов клиентов — от консультационных услуг на месте и анализа осуществимости до разработки инструментов в процессе производства и индивидуальной упаковки товаров. КАЧЕСТВО Качество и постоянное соблюдение технологических инструкций являются главным приоритетом для HEICO. В дополнение к высококвалифицированным сотрудникам широкий спектр новейших испытательных устройств и систем мониторинга данных обеспечивает оптимальное качество…

ВЫ МОЖЕТЕ ПОЛОЖИТЬСЯ НА ЭФФЕКТИВНОСТЬ HEICO Оптимизированные технологические процессы, современное оборудование, меньший расход материала и более высокая циклическая производительность предлагают привлекательный пакет услуг, обеспечивающий экономическую выгоду для клиентов. Собственный центр проектирования инструментов HEICO предоставляет необходимый опыт для работы со сложной геометрией деталей. Благодаря использованию сегментных инструментов и процессов горячей штамповки детали холодной штамповки производятся на современных многоступенчатых прессах. Также возможны процессы сверления, нарезания резьбы и прокатки, а также токарные и фрезерные операции. Долговечность изделия заказчика…

Собственный центр проектирования инструментов HEICO предоставляет необходимый опыт для работы со сложной геометрией деталей. Благодаря использованию сегментных инструментов и процессов горячей штамповки детали холодной штамповки производятся на современных многоступенчатых прессах. Также возможны процессы сверления, нарезания резьбы и прокатки, а также токарные и фрезерные операции. Долговечность изделия заказчика…

Для изготовления холодногнутых деталей используются различные материалы: · Цементируемая и термообрабатываемая сталь · Нержавеющая сталь · Латунь · Алюминий · Медь · Специальные материалы и сплавы Инструментальное производство и изготовление формообразования до 6 стадий с подогревом современных материалов технологии обработки

АВТОМОБИЛЬНАЯ ТЕХНИКА Клиенты в автомобильной промышленности ценят качество, сервис и гибкость, предлагаемые группой HEICO. HEICO производит специальные холодногнутые детали для самых разных областей автомобилестроения: двигатели и тормоза, приводная техника и шасси, системы запирания и крыши, шарнирные механизмы и системы управления. системы петель и крыши системы блокировки двигатель и силовая передача ходовая часть механика сидений тормозная техника техника для транспортных средств и дорожного движения

системы петель и крыши системы блокировки двигатель и силовая передача ходовая часть механика сидений тормозная техника техника для транспортных средств и дорожного движения

РЕШЕНИЕ ВАШИХ ЗАДАЧ В тесном сотрудничестве с заказчиком разрабатываются этапы процесса, ориентированные на решение, и оптимально адаптируются к индивидуальным требованиям заказчика. С помощью этого процесса группа HEICO может заменить отливки и токарные детали компонентами холодной штамповки, несмотря на жесткие допуски. Это дает преимущества за счет оптимизации свойств материала за счет холодной обработки и сокращения расхода материала. ЭТО HEICO Целенаправленное расширение машинного парка и готовность инвестировать в инновационные инструменты и производственные процессы обеспечивают…

Процесс ■ Оценка технологичности ■ Конечные элементы ■ Управление проектом ■ FMEA ■ Процессно-управляемое производство Разработка и изготовление инструментов ■ Внутренняя разработка, конструирование и производство отдельных наборов инструментов ■ Использование сегментных инструментов Инжиниринг ■ Собственные инженерные возможности для разработка, конструирование и производство спецтехники. Производимые материалы ■ Сталь ■ Закаленная и отпущенная сталь ■ Нержавеющая сталь ■ Алюминий ■ Медь ■ Латунь ■ Специальные сплавы и покрытия Машиностроительный завод ■ Современные многоступенчатые прессы (до 6 ступеней) ■ Диаметры проволоки…

Производимые материалы ■ Сталь ■ Закаленная и отпущенная сталь ■ Нержавеющая сталь ■ Алюминий ■ Медь ■ Латунь ■ Специальные сплавы и покрытия Машиностроительный завод ■ Современные многоступенчатые прессы (до 6 ступеней) ■ Диаметры проволоки…

УПРАВЛЕНИЕ ЛОГИСТИКОЙ Управление технологическим процессом ■ Система CAQ Bohme & Weihs ■ Сбор заводских данных (BDE) ■ Регистрация данных о качестве (QDE) Проверка качества ■ Измерительный проектор с ЧПУ ■ Система контроля формы ■ Измеритель твердости ■ Измерители концентричности ■ Металлографический анализ ■ SPC ■ Система видеоизмерений Mitutoyo Сортировка камер Логистика ■ Автоматическая обработка заказов клиентов (EDI в соответствии с VDA 4905) ■ Ориентированное на производство и детальное планирование с использованием системы ERP ■ Своевременная доставка (E-Kanban; VMI), для достижения оптимального уровня запасов у клиентов ■ Управление поставщиками ■ ERP-система, управляемая…

HEICO Umformtechnik GmbH Энзештрассе 1-9 | D-59469 Энсе-Нидеренсе Телефон: +49 2938 805-0 | Факс: +49 2938 805-198 mail@heico-group. com | www.heico-group.com

com | www.heico-group.com

Все каталоги и технические брошюры HEICO Befestigungstechnik GmbH / HEICO Umformtechnik GmbH

Листовка с шайбами HEICO-LOCK® HLK

4 страницы

Листовка колесных гаек HEICO-LOCK®

4 страницы

Брошюра о системах клинового запирания HEICO-LOCK®

16 страниц

Системы клинового запирания HEICO-LOCK®

16 страниц

Натяжная гайка HEICO-TEC®

8 страниц

Многофункциональный инструмент HEICO-TEC®

2 страницы

Шайбы HEICO-LOCK® HLK — стальная конструкция

4 страницы

Реактивная гайка HEICO-TEC®

8 страниц

Сравнить

Удалить все

Сравнить до 10 продуктов

Износ фасонных метчиков при нарезании резьбы на холоднокованых стальных деталях | Дж.

Мануф. науч. англ.

Мануф. науч. англ.Пропустить пункт назначения навигации

Научная статья

Хавьер Фернандес Ландета,

Асьер Фернандес Вальдивьельсо,

Л. Н. Лопес де Лакалье,

Франк Жиро,

Х. М. Перес Перес

Информация об авторе и статье

1Ответственный автор.

Предоставлено Отделом производственной инженерии ASME для публикации в JOURNAL OF MANUFACTURING SCIENCE AND ENGINEERING. Рукопись получена 12 марта 2014 г.; окончательный вариант рукописи получен 7 января 2015 г.; опубликовано в сети 16 февраля 2015 г. Доц. Монтажер: Патрик Квон.

J. Изготовитель. науч. англ . Июнь 2015 г., 137(3): 031002 (11 страниц)

науч. англ . Июнь 2015 г., 137(3): 031002 (11 страниц)

Номер статьи: МАНУ-14-1104 https://doi.org/10.1115/1.4029652

Опубликовано в Интернете: 1 июня 2015 г.

История статьи

Получено:

12 марта 2014 г.

Пересмотр получено:

7 января 2015 г.

Онлайн:

16 февраля 2015 г. Просмотры

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- MailTo

- Твиттер

Иконка Цитировать Цитировать

Разрешения

Citation

Фернандес Ландета, Х. , Фернандес Вальдивьельсо, А., Лопес де Лакалье, Л. Н., Жиро, Ф., и Перес Перес, Х. М. (1 июня 2015 г.). «Износ фасонных метчиков при нарезании резьбы стальных холоднокованых деталей». КАК Я. J. Изготовитель. науч. англ . июнь 2015 г.; 137(3): 031002. https://doi.org/10.1115/1.4029652

, Фернандес Вальдивьельсо, А., Лопес де Лакалье, Л. Н., Жиро, Ф., и Перес Перес, Х. М. (1 июня 2015 г.). «Износ фасонных метчиков при нарезании резьбы стальных холоднокованых деталей». КАК Я. J. Изготовитель. науч. англ . июнь 2015 г.; 137(3): 031002. https://doi.org/10.1115/1.4029652

Скачать файл цитаты:

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- Конечная примечание

- РефВоркс

- Бибтекс

- ProCite

- Медларс

Расширенный поиск

Нарезание резьбы в глухих или сквозных отверстиях является обычной операцией в нескольких областях применения в автомобилестроении, башнях ветряных мельниц, машиностроении и других отраслях промышленности. С другой стороны, нарезание резьбы обычно выполняется на завершающей стадии изготовления компонентов, поэтому ошибки в работе могут привести к очень дорогому браку. В этой статье основное внимание уделяется характеристикам различных формовочных метчиков, поскольку не существует стандартизированных процедур оценки формовочной резьбы, кроме простой визуальной оценки или испытаний на соответствие. Поведение инструмента изучалось по четырем аспектам: (а) анализ износа формирующих выступов метчика, (б) измерение осевого усилия и крутящего момента при нарезании резьбы, (в) металлографическое исследование резьбы и, наконец, (г) оценка покрытия и геометрии метчика. . В представленной здесь работе износ метчика и качество резьбы коррелируют с параметрами мониторинга процессов. Полезным выводом для производителей метчиков является то, что метчики с шестигранным сечением и 5 шагами в зоне фаски обеспечивают меньшие осевые усилия и крутящие моменты, чем метчики с пятиугольным сечением, а также меньший износ. Шестигранные/5-шаговые метчики дали лучшие результаты из-за более постепенного процесса деформации для изготовления резьбы. Большее количество шагов до достижения номинального диаметра привело к уменьшению напряжения между последовательными лепестками, создавая более низкие значения силы и крутящего момента.

В этой статье основное внимание уделяется характеристикам различных формовочных метчиков, поскольку не существует стандартизированных процедур оценки формовочной резьбы, кроме простой визуальной оценки или испытаний на соответствие. Поведение инструмента изучалось по четырем аспектам: (а) анализ износа формирующих выступов метчика, (б) измерение осевого усилия и крутящего момента при нарезании резьбы, (в) металлографическое исследование резьбы и, наконец, (г) оценка покрытия и геометрии метчика. . В представленной здесь работе износ метчика и качество резьбы коррелируют с параметрами мониторинга процессов. Полезным выводом для производителей метчиков является то, что метчики с шестигранным сечением и 5 шагами в зоне фаски обеспечивают меньшие осевые усилия и крутящие моменты, чем метчики с пятиугольным сечением, а также меньший износ. Шестигранные/5-шаговые метчики дали лучшие результаты из-за более постепенного процесса деформации для изготовления резьбы. Большее количество шагов до достижения номинального диаметра привело к уменьшению напряжения между последовательными лепестками, создавая более низкие значения силы и крутящего момента.

Раздел выдачи:

Научная работа

Ключевые слова:

метчики формовочные метчики рулонные, резьба, постукивание

Темы:

Резьба, Носить, Крутящий момент

1.

Elósegui

,

I.

и

López de LaCalle

,

L. N.

,

0201999 9019, «

,

2010

9019,«,

2010

9019, «,

2010

9019,«,

2010

9019, «,

2010

9019,«,

2010

9000, «,

2010

0002 Нарезание резьбы на чугуне ADI, инструменты и условия проявки

”,

Am. Инст. физ. конф. проц.

Инст. физ. конф. проц.

,

1345

, pp.

116

–

121

.10.1063/1.3552340

2.

de Carvalho

,

A. O.

,

Brandão

,

L. C.

,

Panzera

,

T. H.

и

Lauro

,

C. H.

,

2012

, «

Анализ формных потоков с использованием щупей в сплаве с магнием (AM60)

»,

J. Mater. Процесс. Технол.

,

212

(

8

), стр.

1753

–

1760

.10.1016/j.jmatprotec.2012.03.018

.10.1016/j.jmatprotec.2012.03.018

.10.1016/j.jmatprotec.2012.03.018

.10.1016/j.jmatprotec.2012.03.018

.10.1016/j.jmatprotec.2012.013

.

В.

и

Kirov

,

V.

,

1997

, «

Внутренние нити: часть 1

»,

J. Mater. Процесс. Технол.

,

72

(

2

), pp.

214

–

220

. 10.1016/S0924-0136(97)00171-4

10.1016/S0924-0136(97)00171-4

4.

Ivanov

,

В.

,

1997

, «

Накатка внутренней резьбы: Часть 2

»,

J. Mater. Процесс. Технол.

,

72

(

2

), стр.

221

–

225

.10.1016/S0924-0136 (97) 00172-6739393

9000.1013 70003 9000.1013 9000.1013 9000.1013 9000.1013 9000.1013 9000.1013 9000.1013 9000.1013 9013 9000.1016.1016/0924-0136 (97).. ,

J. S.

,

1994

, «

Оценка влияния высокоскоростной обработки на нарезание резьбы

»,

ASME J. Изготовитель. науч. англ. Технол.

Изготовитель. науч. англ. Технол.

,

116

(4), pp.

457

–

462

.10.1115/1.28

6.

Chandra

,

R.

, and

Das

,

S.C.

,

1975

, «

Формовочные метчики и их влияние на производство

»,

J. India Eng

,

55

, стр.

244

–

249

.

7.

Chowdhary

,

S.

,

Kapoor

,

S. G.

G.

, and

DeVor

,

R. E.

,

2003

, “

Моделирование сил, включая упругое восстановление для формирования внутренней резьбы

”,

ASME J. Manuf. науч. англ.

,

125

(

4

), pp.

681

–

688

.10.1115/1.1619178

8.

Henderer

,

W. E.

, and

фон Туркович

,

B.F.

,

1974

, «

Теория метчика холодной штамповки

»,

3

,

23

, стр.

51

–

52

.

9.

Fromentin

,

G.

,

Poulachon

,

G.

, and

Moisan

,

A.

,

2005

, «

Точность и целостность поверхности резьбы, полученные методом нарезания резьбы

»,

CIRP Ann.

,

54

(

1

), pp.

519

–

522

.10.1016/S0007-8506(07)60159-0

10.

Stéphan

,

P.

,

Mathurin

,

F.

, и

Guillot

,

J.

,

2012

, «

Экспериментальное исследование 9000 9000 9000 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000.

. , Матер. Процесс. Технол.

,

212

(

4

), стр.

766

–

775

.10.1016/j.jmatprotec.2011.10.029

999999993 9000 3 9000 3 9000 3 9000 3 9000 3 9000 3 9000 3 9000 3 9000 3 9000 3 9000 3 9000 3 9000 3 9000 3 9000 3 9000 3 9000 3 9000 39000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000. 1016/j.jmatprotec.2011.10.029

1016/j.jmatprotec.2011.10.029.

G.

,

Poulachon

,

G.

и

Moisan

,

A.

,

2006

, «

,

2006

9019,«,

2006

9019, «,

2006

9019,«,

2006

9019, «,

2006

9019,«,

2006

9000 ». Поток в форме Нажатие»,

Междунар. Дж. Форма. Процесс.

,

9

(

4

), стр.

457

–

472

.10.3166/IJFP.9.457-472

.10.3166/IJFP.9.457-472

. .

,

Guillot

,

J.

,

Stéphan

,

P.

, and

Daidié

,

A.

,

2009

, “

Трехмерное конечно-элементное моделирование процесса сборки с резьбонарезным винтом

”,

ASME J. Manuf. науч. англ.

,

131

(

4

), с.

041015

.10.1115/1,3160377

13.

Zunkler

,

B.

,

1985

, «

,

1985

,«

. и свойства материала заготовки

»,

Проволока

,

35

, стр.

114

–

117 3

3.

14.

Domblesky

,

J. P.

,

1999

, «

Компьютерное моделирование процессов проката нити

»,

Fasten Technolose. Междунар.

,

121

(

8

), стр.

38

–

40

.

15.

Domblesky

,

J. P.

и

FENG

,

F.

,

2002

, «

,

2002

,«

Aperetric.

,

J. Mater. Процесс. Технол.

,

121

(

2–3

), стр.

341

–

349

.10.1016/S0924-0136(01)01223-7

16.

Fromentin

,

G.

,

Bierla

,

A.

,

Minfray

,

C.

, и

Poulachon

,

G.

,

2010

, «

Экспериментальное исследование о влиянии LUBRICATION на форме

9019,. Междунар.,

43

(

9

), pp.

1726

–

1734

.10.1016/j.triboint.2010.04.005

17.

Wang

,

X.

,

Kwon

,

P. Y.

,

Schrock

,

D.

, and

Kim

,

D. (Dae-Wook)

,

2013

, «

Коэффициент трения и скользящий износ Altin Coat Atting в различных условиях смазки

»,

Wear

,

304

(

1–2

), стр.

9000 2 67), стр.

9000 2 67), стр.

9000 2 70009), стр.

9000 2 9000 2).

76

.10.1016/j.wear.2013.03.050

18.

Reiter

,

A. E.

,

Brunner

,

B.

,

Ante

,

M.

, и

Rechberger

,

J.

,

2006

, «

.

Прибой. Пальто. Технол.

,

200

(

18–19

), стр.

5532

–

5541

.10.1016/j.surfcoat.2005.07.1003

.10.1016/j.surfcoat.2007.1003

.10.1016/j.surfcoat.2007.1003

.10.1016/j.surfcoat.2007.1003

.10.1016/j.surfcoat.2007.1003

.10.1016/j.surfcoat.2007.1003 9019..

Bierla

,

A.

,

Fromentin

,

G.

,

Martin

,

J.-M.

,

Le Mogne

,

T.

и

Genet

,

N.

,

2008

, ‘

,

2008

,«

Tribologic Прочная сталь

”,

Смазка. науч.

,

20

(

4

), pp.

269

–

281

. 10.1002/ls.62

10.1002/ls.62

20.

Fetullazade

,

E.

,

Akyildiz

,

H. K.

и

Saritas

,

S.

,

2010

, «

9019. у истоков резьбы»,

Матер. Дес.

,

31

(

4

), стр.

2025

–

2031

.10.1016/j.matdes.2009.10.023

.10.1016/j.matdes.2009.10.023

.10.1016/j.matdes.2009.10.023

.

N.

, и

Ding

,

H.

Характерные черты — асимметрия и «удар бича» — плавно изогнутая линия, как имитация стебля цикламена;

Характерные черты — асимметрия и «удар бича» — плавно изогнутая линия, как имитация стебля цикламена;

д.

д.