Элементы ковки размеры: Нестандартные элементы ковки

alexxlab | 12.04.2023 | 0 | Разное

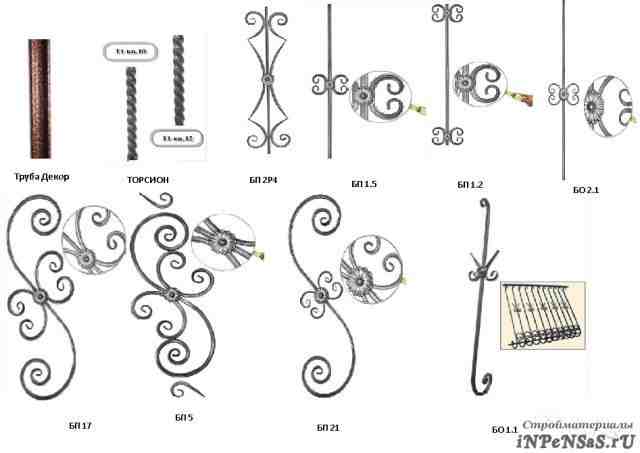

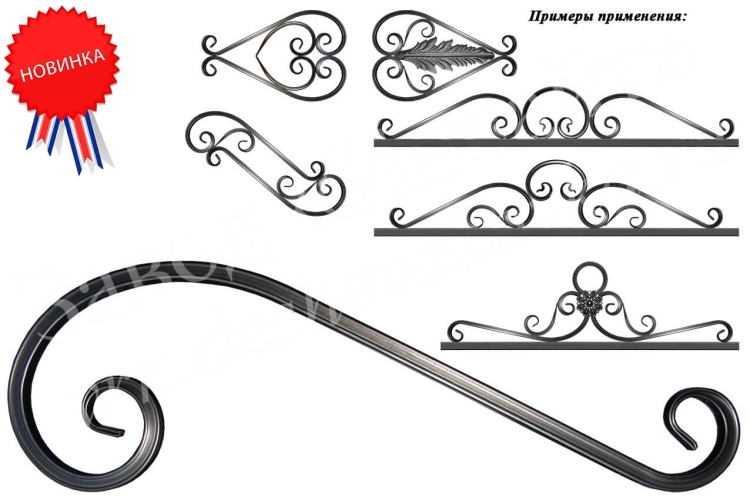

Виды завитков и способы их получения методом холодной ковки

Современное кузнечное оборудование для получения завитков

Специально для изготовления завитков в серии «Декор» разработаны штампы “Улитка”. Эти штампы устанавливаются на кузнечные приспособления и блоки:

Малый кузнечный блок – наиболее универсальное оборудование, позволяет изготавливать широкий спектр кузнечной продукции: формовать окончания элементов, гнуть трубу или пруток (за счет использования дополнительной оснастки), изготавливать дуги, малые кольца, завитки, проводить продольное скручивание и изготавливать изделие «Корзинка».

Универсальный кузнечно-гибочный блок предназначен для работы с прокатным прутком различного сечения и профильной трубой, позволяет производить основные кованые элементы: раскатку лапки, производство колец заданного диаметра, формирование завитков, производство изделий «Спираль» и «Корзинка». На УКГБ устанавливаются те же самые виды штампов “Улитка”, что и на блок МКБ.

Приспособление горизонтальная улитка дает возможность производить завитки, волюту, запятые, а расположение механизма в горизонтальной плоскости позволяет изготавливать изделия диаметром до 500 мм.

Выбор оснастки

Завитки изготавливаются с помощью применения оснастки, штампов «Улитка» с различным внутренним размером завитка и с различными вариантами формируемых окончаний. В нашем каталоге вы встретите такой параметр, как внутренний размер завитка (или размер лекала).

Внутренний размер завитка – это соотношение двух величин Х и Y, характеризующих формируемую спираль. Y – это расстояние между внутренними поверхностями при формировании полного оборота спирального завитка. Х – это расстояние между внутренними поверхностями завитка при формировании 1,25 оборота. Минимальный размер изготавливаемого завитка составляет 53 х 32мм (оснастка М-0), максимальный – 200 х 203 мм (оснастка Б2) и до 500 мм (оснастка БЛ-420 для ПГУ).

Виды формируемых завитков

На малом кузнечном блоке, универсальном кузнечно-гибочном блоке и на приспособлении горизонтальная улитка с помощь выбранной оснастки можно производить завитки следующих типов:

Завиток с не раскатанным окончанием | Завиток с раскатанным окончанием | Обратный завиток | Завиток с плотно закрученным окончанием |

Изготовление завитков с раскатанным окончанием

Изготовление элемента “бублик” с раскатанным окончанием:

1. | 2. Затем произвести завивку на соответствующей оснастке “Улитка”, которая так же ставится на блоки УКГБ и МКБ. | 3. Навивка второго конца изделя “бублик”. | 3. Готовое изделие “бублик” с раскатанным окончанием. |

Оборудование и приспособления, используемые для изготовления завитка с раскатанным окончанием в данном примере:

- Станок Декор-1У, с установленным на нем блоком УКГБ.

- Штамп “Улитка” Б-1 для изготовления завитков.

- Эксцентриковые вальцы серии РВ позволяют формировать раскатанные окончания различных видов:

- гусиная лапка;

- лепесток;

- лилия;

- пика.

Изготовление завитка с обратным загибом окончания

Алгоритм действий изготовления элемента “доллар” (“валюта”):

1. Первый: раскатка концов прута. Второй: формируется загиб окончания. Используется стандартная оснастка П-ОЗ. | 2. Пруток вставляется загнутым окончанием в оснастку для изготовления завитка “Улитка” с обратным загибом и производится завивка элемента. | 3. Изготовление второго конца завитка. В данном примере завиток изготавливался на станке Декор-Универсал с применением оснастки “Улитка” ОЗ-4. | 4. Готовый завиток “доллар” (“валюта”). |

Изготовление завитка с плотным окончанием

1. Подготовка окончания: необходимо воспользоваться специальной оснасткой – приспособлением плотный завиток. | 2. С помощью штампа “Улитка” – ПЗ-2 (или ПЗ-1) изготовить завиток. Штамп ставится на блоки УКГБ и МКБ. | 3. Готовый завиток с плотным окончанием на концах. |

Варианты исполнения оснастки позволяют получать различные типы завтков: “бублик”, “доллар” (“валюта”), “запятая” и всевозможные их комбинации.

Кованые завитки можно изготавливать несколькими способами ковки: традиционным ручным и с помощью машинного оборудования. Ручная ковка решает главную задачу – стилистическую, обеспечивая уникальность получаемого изделия. Но если необходимо изготовить, например, забор парка, длиной в несколько километров или поточно производить кованые изделия быстро, качественно, точно? Без современного машинного кузнечного оборудования не обойтись.

.

Кованые элементы – разнообразие в Мытищах с фирмой “Технолюкс”

a

+7 495 380 00 01

+7 925 152 18 12

Обратный звонок

a

Московская область, г.о. Мытищи

поселок Кардо-Лента

a

Работаем:

Пн-Пт 9.00-18.00, Сб 9.00-15.00, Вс выходной

a

E-mail:

tehnoluks1@mail. ru

ru

Кованые элементы

Kованые цветы, розетки

Кованая обжимная полоса

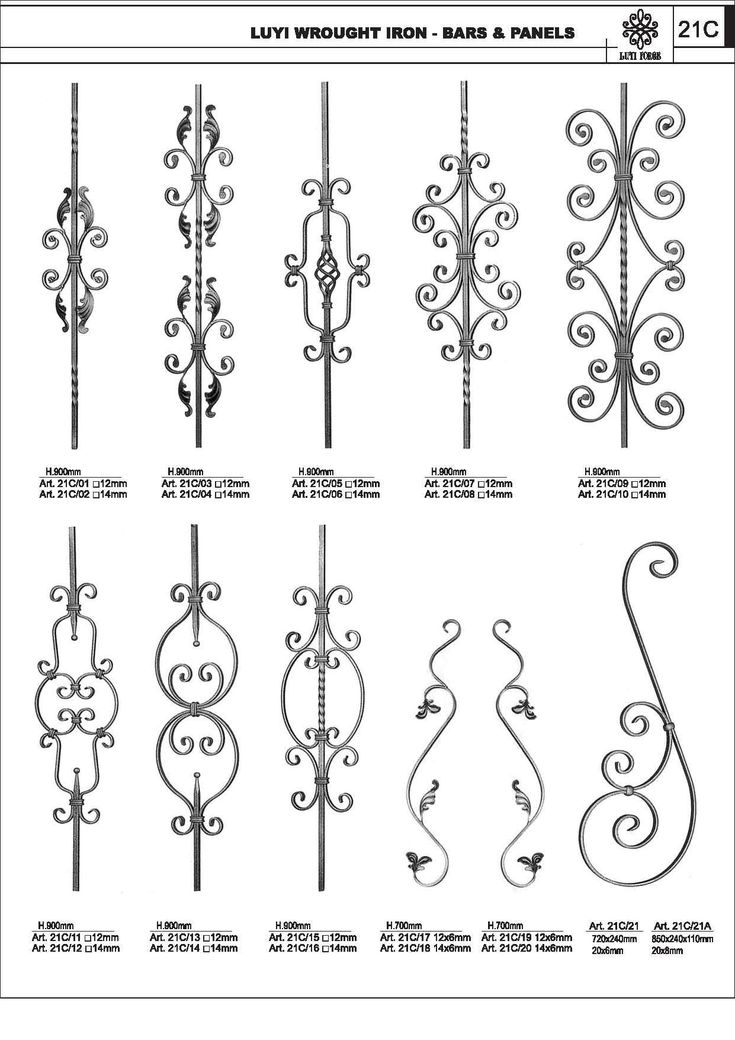

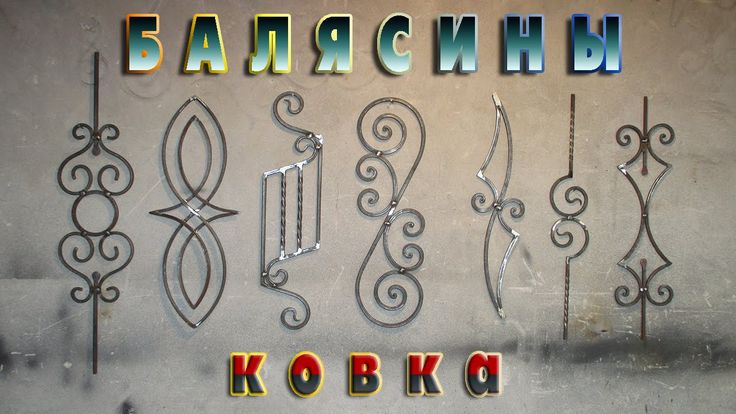

Кованые балясины

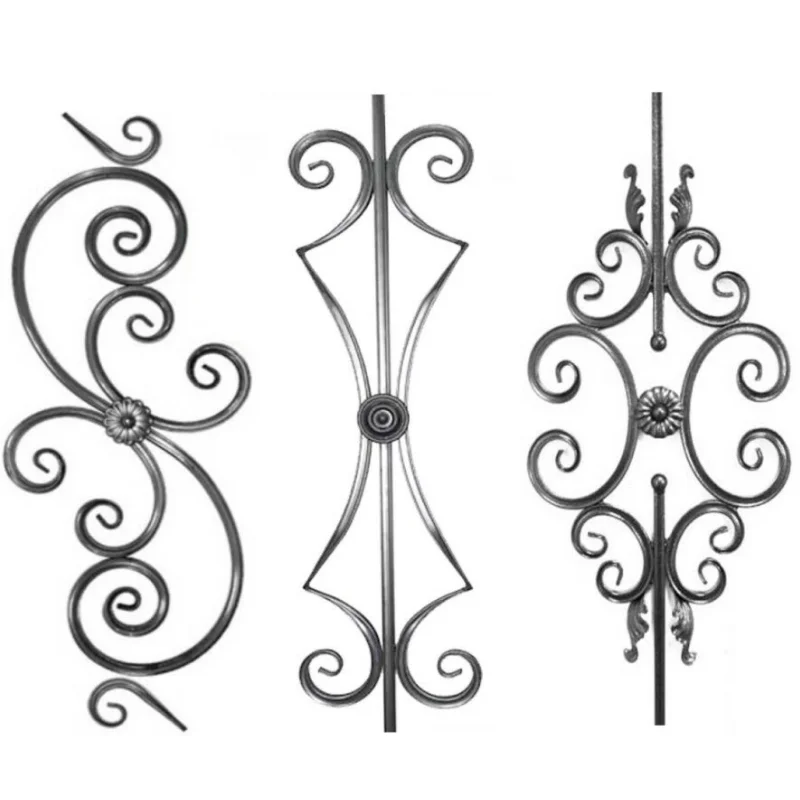

Кованые вензеля

Кованые вставки

Кованые заклепки

Кованые кольца

Кованые корзинки

Кованые листья

Кованые наконечники, заглушки

Кованые основания балясин

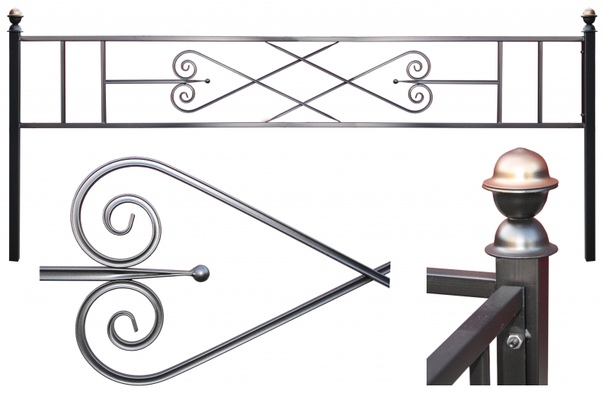

Кованые панели и накладки

Кованые пики

Кованые стойки ограждения

Кованые столбы начальные

Кованые шары и полусферы

Кованый виноград и лоза

Кованый поручень и окончания поручня

Сортировать по

Сортировка по названию товара +/-

Название товара

Артикул

Название производителя

Порядок

Показано 1 – 24 из 675

510202450

0110 Балясина размер 900*270 мм, материал тп 15*15 мм

560 р.

Описание товара

0111 Балясина размер 900*240 мм, материал тп 15*15 мм

Описание товара

0112 Балясина размер 900*285 мм, материал тп 15*15 мм

592 р.

Описание товара

0120 Балясина БАНТИК размер 950*200 мм, материал кв 10*10 мм

480 р.

Описание товара

0121 Балясина БУКЕТ №2 размер 850*350 мм, материал кв 10*10 мм

750 р.

Описание товара

0122 Балясина ПРЕСТИЖ размер 800*390 мм, материал кв 10*10 мм

710 р.

Описание товара

0313Т Балясина размер 850*250 мм., материал кв 12*12 мм

старая цена 1024 р.

930 р.

Описание товара

0823 Вензель размер 130*60 мм, материал кв 10*10 мм

Описание товара

0824 Вензель размер 200*160 мм, материал кв 10*10 мм

Описание товара

0826 Вензель размер 150*100 мм, материал кв 10*10 мм

Описание товара

0827 Вензель размер 210*110 мм, материал кв 10*10 мм

Описание товара

0828 Вензель размер 300*110 мм, материал кв 10*10 мм

Описание товара

0829 Вензель размер 500*190 мм, материал кв 10*10 мм

150 р.

Описание товара

0830 Вензель размер 220*100 мм, материал кв 10*10 мм

Описание товара

0831 Вензель размер 300*110 мм, материал кв 10*10 мм

100 р.

Описание товара

0832 Вензель размер 500*190 мм, материал кв 10*10 мм

150 р.

Описание товара

0833 Вензель размер 300*160 мм, материал кв 10*10 мм

108 р.

Описание товара

12.108 Обжимка размер 14*4 мм, длина 4 метра

450 р.

Описание товара

1433 Виноградный побег, размер 250 мм

120 р.

Описание товара

1620 Вставка размер 67*40 мм., отверстие d12,5 мм

107 р.

Описание товара

1621 Вставка размер 67*40 мм., отверстие d16,5 мм

107 р.

Описание товара

1622 Вставка размер 64*38 мм., отверстие 12,5*12,5 мм

132 р.

Описание товара

1623 Вставка размер 64*38 мм., отверстие 14,5*14,5 мм

132 р.

Описание товара

1626 Вставка размер 70*36 мм.

, отверстие 12,5*12,5 мм

, отверстие 12,5*12,5 ммОписание товара

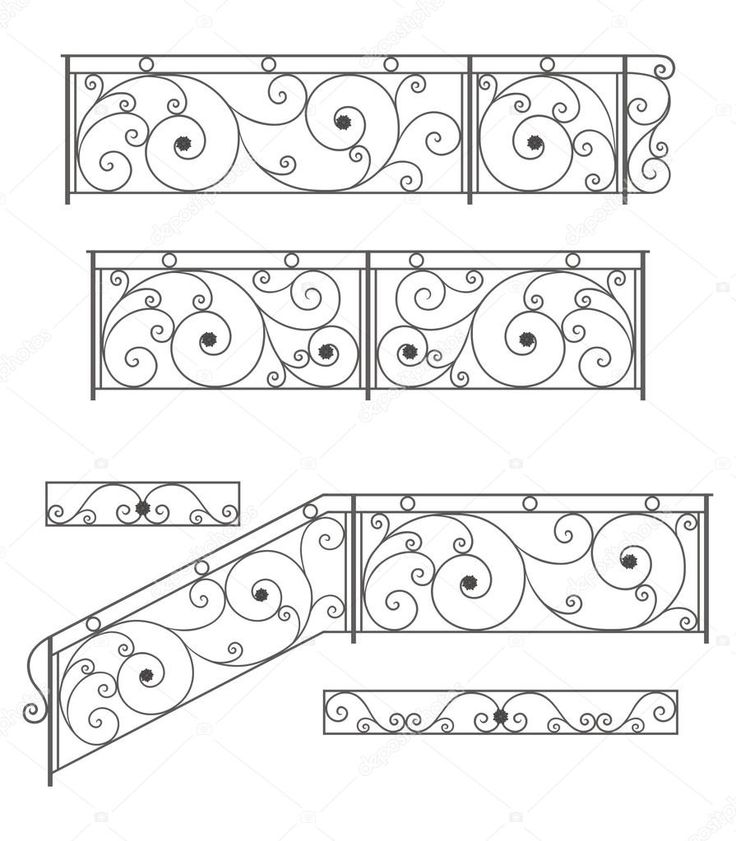

Кованые элементы пользуются большим спросом. Их ценят и за эстетичный вид, и за надежность, высокая прочность подобных изделий сочетается с удивительной легкостью и изяществом. Очень эстетично смотрятся фигурные каминные решетки и перила, ажурные калитки и ворота, обрамления для террасы, украшенные замысловатыми узорами. Такие детали не только украшают дом, но и подчеркивают высокий статус владельца, а также его утонченный эстетический вкус. Сегодня коваными элементами интересуются многие заказчики. Современные технологические решения позволяют удовлетворять возрастающий спрос в полной мере. Штампованные элементы всегда имеются в наличии, и это позволяет воплотить в жизнь любые проекты.

Кованые элементы в Мытищах – выгодные товары по приемлемым ценамКомпания «Технолюкс» уже более двадцати лет занимается реализацией металлопроката и кованых элементов, она успела заручиться доверием многочисленных клиентов. Фирма предлагает покупателям только высококачественные металлические изделия от самых надежных производителей. Ассортимент продукции очень обширен, в нем имеется множество кованых деталей, предназначенных для украшения дома или приусадебного участка:

Фирма предлагает покупателям только высококачественные металлические изделия от самых надежных производителей. Ассортимент продукции очень обширен, в нем имеется множество кованых деталей, предназначенных для украшения дома или приусадебного участка:

- пики;

- вензеля;

- имитация виноградных лоз;

- изображения насекомых и птиц.

Из этих декоративных элементов можно создавать разнообразные композиции, словно собирая мозаику. Заказывая детали от одного производителя, можно оформить дом и территорию вокруг него в едином стиле. Потребуются только навыки сварки, сварочный инверторный аппарат и специальная защитная маска. Возможно изготовление эксклюзивных изделий на заказ по эскизам клиента. Кузнецы, обладающие высокой квалификацией, воплотят в жизнь любые ваши идеи.

Все металлические изделия характеризуются высоким качеством. Кованые элементы различаются по стилю, благодаря чему можно подобрать товары на любой вкус. Менеджеры компании «Технолюкс» помогут определиться с выбором и ответят на все вопросы, интересующие заказчика.

Металлические изделия предлагаются по доступным ценам. Доставка осуществляется в кратчайшие сроки транспортными компаниями или в пункты самовывоза.

Отзывы про кованые элементы

Теперь покупаем кованую продукцию только здесь. Моему супругу всегда трудно угодить: то ему продавцы не нравятся, то парковка неудобная, то ехать далеко, то цены не те. В Технолюксе ему угодили наконец-то. И у нас появился постоянный магазин, куда он с радостью ездит. Летом прикупили новый красивый мангал, в начале сентября обновляли забор, купили элементы для него. К весне, началу дачного сезона, уже присмотрели балясины для новой лестницы. Надо бы прикупить.

Наш директор, женщина. Но для фирмы ей хочется чего-то необычного, так как помещение у нас своё, то заборчик кованый хочет, то лестницу красивую. А мне, как понимающему в хозделах заму, приходится, так сказать, всё это взваливать на свои плечи. Искал долго подходящую фирму по ковке, где цены, качество и отношение будут на высоте. Нашёл. Не сразу, но нашёл. Спасибо ТЕХНОЛЮКСУ. Здесь понимают каждого клиента.

Нашёл. Не сразу, но нашёл. Спасибо ТЕХНОЛЮКСУ. Здесь понимают каждого клиента.

Остались вопросы? Задайте их сейчас

Как производят поковки | Ассоциация кузнечной промышленности

Ковка — придание формы металлу пластической деформацией — охватывает множество видов оборудования и методов. Знание различных операций ковки и характерного течения металла, производимого каждой из них, является ключом к пониманию конструкции ковки.

Ковка с помощью молота и пресса

Как правило, кованые компоненты формуются молотком или прессом. Ковка на молоте осуществляется последовательным оттиском штампа с использованием повторяющихся ударов. Качество ковки, а также экономичность и производительность молоткового процесса зависят от инструментов и навыков оператора. Появление программируемых молотков привело к меньшей зависимости от оператора и повышению согласованности процесса. В прессе заготовка обычно ударяется только один раз в каждом оттиске штампа, и дизайн каждого оттиска становится более важным, а навыки оператора менее важны.

| Рис. 1. Сжатие между узкими штампами. |

Ковка в открытых штампах Ковка в открытых штампах с использованием молотов и прессов — это современное расширение доиндустриального кузнечного дела, работающего с молотом на наковальне.

При открытой штамповке заготовка не полностью ограничена, так как она формуется штампами. Процесс с открытым штампом обычно связан с большими деталями, такими как валы, втулки и диски, но вес деталей может варьироваться от 5 до 500 000 фунтов.

Большинство открытых штамповок производится на плоских штампах. Круглые обжимные штампы и V-образные штампы также используются парами или с плоскими штампами. Операции, выполняемые на прессах с открытой матрицей, включают:

- Вытягивание или уменьшение поперечного сечения слитка или заготовки для их удлинения.

- Осадка или уменьшение длины слитка или заготовки до большего диаметра.

- Осадка, вытяжка и прошивка — процессы, иногда совмещенные с ковкой на оправке для ковки колец грубой формы.

|

По мере того, как поковочная заготовка штампуется или прессуется, она многократно перемещается между штампами, пока не достигнет окончательных размеров поковки. Поскольку этот процесс является неточным и требует значительных навыков мастера по ковке, сохраняются значительные припуски на заготовку для компенсации неровностей ковки. Кованая деталь подвергается черновой обработке, а затем чистовой обработке до окончательных размеров. Все более широкое использование средств управления прессом и молотом делает ковку в открытых штампах и все процессы ковки в этом отношении более автоматизированными.

При свободной штамповке металлы обрабатываются при температурах, превышающих их температуры рекристаллизации. Поскольку процесс требует многократного изменения положения заготовки, заготовка охлаждается во время ковки в открытых штампах ниже температуры горячей обработки или рекристаллизации. Затем его необходимо повторно нагреть, прежде чем можно будет продолжить ковку. Например, стальной вал диаметром 2 фута и длиной 24 фута может потребовать от четырех до шести плавок, прежде чем будут достигнуты окончательные размеры штамповки.

Поскольку процесс требует многократного изменения положения заготовки, заготовка охлаждается во время ковки в открытых штампах ниже температуры горячей обработки или рекристаллизации. Затем его необходимо повторно нагреть, прежде чем можно будет продолжить ковку. Например, стальной вал диаметром 2 фута и длиной 24 фута может потребовать от четырех до шести плавок, прежде чем будут достигнуты окончательные размеры штамповки.

При ковке стали в открытых штампах эмпирическое правило гласит, что на каждый квадратный дюйм поперечного сечения заготовки требуется 50 фунтов падающего веса.

| Рис. 3. Поковка валков с использованием валков специальной формы. |

Сжатие между плоскими штампами или осадка — это процесс ковки в открытых штампах, при котором продолговатая заготовка помещается торцом на нижний штамп, а ее высота уменьшается за счет движения вниз верхнего штампа. Трение между торцами заготовки и штампами препятствует свободному поперечному растеканию металла, что приводит к типичной бочкообразной форме. Контакт с холодной поверхностью штампа охлаждает торцы металла, повышая его сопротивление деформации и усиливая бочкообразность.

Трение между торцами заготовки и штампами препятствует свободному поперечному растеканию металла, что приводит к типичной бочкообразной форме. Контакт с холодной поверхностью штампа охлаждает торцы металла, повышая его сопротивление деформации и усиливая бочкообразность.

Осадка между параллельными плоскими штампами ограничена деформацией, симметричной относительно вертикальной оси. Если желательно предпочтительное удлинение, идеально подходит сжатие между узкими штампами (рис. 1). Силы трения в осевом направлении стержня меньше, чем в перпендикулярном направлении, и течение материала преимущественно осевое.

Более узкая матрица лучше удлиняется, но слишком узкая матрица будет резать металл, а не удлинять. На направление потока материала также можно влиять, используя фильеры с поверхностями особой формы.

Сжатие между узкими штампами является прерывистым, так как необходимо выполнить много ходов, пока заготовка перемещается в осевом направлении. Эту задачу можно сделать непрерывной путем прокатки ковкой (рис. 2). Обратите внимание на сходство между рис. 1 и рис. 2. Ширина матрицы теперь представлена длиной дуги контакта. Достигаемое удлинение зависит от длины этой контактной дуги.

Эту задачу можно сделать непрерывной путем прокатки ковкой (рис. 2). Обратите внимание на сходство между рис. 1 и рис. 2. Ширина матрицы теперь представлена длиной дуги контакта. Достигаемое удлинение зависит от длины этой контактной дуги.

Рис. 4. Штамповка |

Ролики большего размера вызывают большее поперечное расхождение и меньшее удлинение из-за большей разницы трения в дуге контакта, тогда как валки меньшего размера больше удлиняются. Боковой разброс можно уменьшить, а удлинение увеличить, используя валки специальной формы (рис. 3).

Свойства кованых деталей очень удовлетворительные. В большинстве случаев облоя нет, а структура волокна очень благоприятная и непрерывная на всех участках. Валки выполняют определенное удаление накипи, делая поверхность продукта гладкой и без накипных карманов.

Ковка штампов

В самом простом примере ковки штампов, на который приходится большая часть производства ковки, два штампа соединяются вместе, и заготовка подвергается пластической деформации до тех пор, пока ее увеличенные стороны не коснутся боковых стенок штампа

( Рис. 4). Затем часть материала начинает вытекать за пределы отпечатка штампа, образуя заусенец. Заусенец быстро остывает и обладает повышенной устойчивостью к деформации, эффективно становясь частью инструмента. Это создает давление внутри основной массы заготовки, способствуя проникновению материала в незаполненные оттиски.

4). Затем часть материала начинает вытекать за пределы отпечатка штампа, образуя заусенец. Заусенец быстро остывает и обладает повышенной устойчивостью к деформации, эффективно становясь частью инструмента. Это создает давление внутри основной массы заготовки, способствуя проникновению материала в незаполненные оттиски.

Штампованные поковки могут быть изготовлены на горизонтально-ковочной машине (высадочной машине) в процессе, называемом высадка . При осадке заготовка удерживается между неподвижной и подвижной матрицей, в то время как горизонтальный пуансон создает давление для ковки заготовки (рис. 5). После каждого хода плашки с несколькими тиснениями могут открываться, позволяя перемещать припуск из одной полости в другую.

Рис. 5. Осадка. |

Форма поковки в штампах, штамповка в закрытых штампах не зависит от формирования облоя для достижения полного заполнения штампа. Материал деформируется в полости, которая практически не допускает выхода лишнего материала, что предъявляет повышенные требования к конструкции штампа.

Материал деформируется в полости, которая практически не допускает выхода лишнего материала, что предъявляет повышенные требования к конструкции штампа.

Для ковки штамповкой штампы становятся более важными, а уровень квалификации оператора менее критичен при операциях ковки штамповкой. Последовательность штамповки на прессе обычно состоит из блока и чистовой обработки, иногда с преформой, прожигом или обрезкой. Деталь обычно попадает только один раз в каждую полость штампа.

Преимущество прецизионной ковки Решение о применении методов прецизионной ковки зависит от относительной экономичности дополнительных операций и инструментов по сравнению с отказом от механической обработки. Из-за более высоких затрат на инструменты и разработку прецизионная ковка обычно ограничивается исключительно высококачественными приложениями. |

Этапы процесса прокатки колец | |

. | |

| 2 | 3 |

| 4 | 5 |

| 6 | 7

|

Прокатка колец

Прокатка колец превратилась из искусства в строго контролируемый технологический процесс.![]() Бесшовные катаные кольца производятся на различном оборудовании. Все они дают один и тот же продукт — бесшовное сечение с ориентацией волокон по окружности. Эти кольца обычно обладают тангенциальной прочностью и пластичностью и часто менее дороги в производстве, чем аналогичные поковки в закрытых штампах. Таким образом, процесс кольцевой прокатки обеспечивает однородный окружной поток зерна, простоту изготовления и универсальность в отношении материала, размера, массы и геометрии.

Бесшовные катаные кольца производятся на различном оборудовании. Все они дают один и тот же продукт — бесшовное сечение с ориентацией волокон по окружности. Эти кольца обычно обладают тангенциальной прочностью и пластичностью и часто менее дороги в производстве, чем аналогичные поковки в закрытых штампах. Таким образом, процесс кольцевой прокатки обеспечивает однородный окружной поток зерна, простоту изготовления и универсальность в отношении материала, размера, массы и геометрии.

В процессе прокатки колец заготовку нагревают до температуры ковки и помещают на натяжной (внутренний) валок прокатной машины. Давление на стенку оказывает основной (внешний) валок при вращении кольца. Площадь поперечного сечения уменьшается по мере увеличения внутреннего и внешнего диаметров. Оборудование может быть полностью автоматизировано, начиная с нагрева заготовки и заканчивая послекузовной обработкой. Усовершенствованное оборудование для прокатки колец может прокатывать контуры как по внутреннему, так и по внешнему диаметру кольца, что позволяет добиться значительного снижения веса, экономии материалов и снижения затрат на механическую обработку.

Существует бесконечное множество размеров, до которых можно прокатывать кольца, начиная от втулок подшипников качения и заканчивая кольцами диаметром 25 футов и высотой лицевой поверхности более 80 дюймов. Различные профили могут быть прокатаны за счет соответствующей формы ведущих и холостых валков.

Экструзия При экструзии (рис. 6) заготовка помещается в контейнер и сжимается до тех пор, пока давление внутри металла не достигнет уровня текучести. Заготовка полностью заполняет емкость, а дополнительное давление заставляет ее проходить через отверстие и формировать экструдированный продукт.

Экструзия может быть прямой (прямой) или обратной (реверсивной), в зависимости от направления движения между пуансоном и экструдируемым продуктом. Прессованное изделие может быть сплошным или полым. Экструзия труб типична для прямой экструзии полых форм, а обратная экструзия используется для массового производства контейнеров.

|

Прошивка близка к обратному выдавливанию, но отличается большим перемещением пуансона по отношению к движению материала заготовки.

Вторичные процессы Помимо основных процессов ковки, часто используются вторичные операции. Волочение через штамп — это удобный способ устранения кованой тяги (рис. 7а). Форма деформации – тангенциальное сжатие. Диаметр волочильного кольца может быть немного меньше внешнего диаметра предварительно кованой оболочки для контроля или уменьшения толщины стенки и увеличения высоты оболочки на чертеже или глажение операция (рис. 7b).

Гибка может выполняться на готовой поковке или на любом этапе ее изготовления.

Поскольку поковочная заготовка может принимать сложную форму, редко требуется только один оттиск штампа. Более желательным может быть предварительное формование заготовки для поковки путем ее сгибания или прокатки или обработки в предварительном штампе. Повышение производительности, срока службы штампа и качества ковки часто перевешивает тот факт, что предварительное формование увеличивает операцию и сопутствующие расходы. Ковка в одном последнем оттиске штампа может быть практичной для очень малых тиражей деталей.

Более желательным может быть предварительное формование заготовки для поковки путем ее сгибания или прокатки или обработки в предварительном штампе. Повышение производительности, срока службы штампа и качества ковки часто перевешивает тот факт, что предварительное формование увеличивает операцию и сопутствующие расходы. Ковка в одном последнем оттиске штампа может быть практичной для очень малых тиражей деталей.

|

Поскольку для гибки крупных деталей требуется машина с длинным ходом, часто необходимы специальные механические или гидравлические прессы. Простые формы можно согнуть за одну операцию, а более сложные контуры выполняются последовательно. Если сложные формы должны быть сформированы за одну операцию, инструмент должен содержать подвижные элементы.

Специальные методы После деформации кованые детали могут подвергаться дальнейшей металлообработке. Заусенец удаляется, могут потребоваться перфорированные отверстия, может потребоваться улучшенная обработка поверхности или более высокая точность размеров.

Заусенец удаляется, могут потребоваться перфорированные отверстия, может потребоваться улучшенная обработка поверхности или более высокая точность размеров.

Обрезка — Заусенец обрезается до того, как поковка будет готова к отправке. Иногда, особенно в случае сплавов, чувствительных к растрескиванию, это может быть выполнено шлифовкой, фрезерованием, распиловкой или газовой резкой.

Чеканка– Чеканка и глажка по существу представляют собой операции по калибровке с применением давления к критическим поверхностям для улучшения допусков, сглаживания поверхностей или устранения сквозняков.

Чеканка обычно выполняется на поверхностях, параллельных линии разъема, в то время как утюжка характеризуется продавливанием чашеобразного компонента через кольцо до размера по внешнему диаметру. В обеих операциях задействован небольшой поток металла, и облоя не образуется.

Обжимка — Эта операция связана с процессом ковки в открытых штампах, при котором заготовка вытягивается между плоскими узкими штампами. Но вместо приклада вращается молоток, производящий несколько ударов, иногда до 2000 ударов в минуту. Это полезный метод первичной обработки, хотя в промышленном производстве его роль обычно заключается в отделке. Обжатие может быть остановлено в любой точке по длине заготовки и часто используется для заострения концов труб и стержней, а также для изготовления ступенчатых колонн и валов уменьшающегося диаметра.

Но вместо приклада вращается молоток, производящий несколько ударов, иногда до 2000 ударов в минуту. Это полезный метод первичной обработки, хотя в промышленном производстве его роль обычно заключается в отделке. Обжатие может быть остановлено в любой точке по длине заготовки и часто используется для заострения концов труб и стержней, а также для изготовления ступенчатых колонн и валов уменьшающегося диаметра.

|

Горячее выдавливание — Выдавливание наиболее подходит для формования деталей с резко меняющимся поперечным сечением и, следовательно, является прямым конкурентом непрерывной осадке и горизонтально-ковочной машине. На рис. 8 секция стержня тщательно контролируемого объема нагревается, очищается от окалины и помещается в головку. Под давлением плотно прилегающего пуансона (рис. 8а) материал сначала заполняет полость, затем часть его выдавливается в длинный стержень. В конце хода (рис. 8б) получается гидроблок, нуждающийся только в шлифовке посадочных поверхностей.

В конце хода (рис. 8б) получается гидроблок, нуждающийся только в шлифовке посадочных поверхностей.

Существует несколько вариантов процесса экструзии, многие из них запатентованы. Заготовка может быть полой (обработанной), прошитой на отдельной операции или в самом процессе экструзии. Во всех случаях качество нагрева, эффективность удаления или предотвращения образования накипи, а также эффективность смазки имеют первостепенное значение. Разнообразие производимых форм многочисленно. Точность размеров, качество поверхности и производительность высоки, и за одну операцию можно достичь большей степени деформации, чем при любом другом методе ковки.

Холодная, теплая и горячая ковка – в чем разница? Холодная ковка Теплая ковка Горячая |

Наверх

Ковка. Словарь терминов

Словарь терминов — — что нужно знать покупателю о ковке.

Общение с любым специалистом значительно расширяет не только кругозор, но зачастую и словарный запас заказчика. Обратившись в мастерскую по кованым элементам для собственного загородного дома, вы обязательно встретите какие-то новые для вас понятия. Чтобы не запутать мастеров в формулировках их вопросов и легко понять, что они для вас значат, мы составили небольшой словарь основных «кузнечных» терминов.

Братья Иоганн и Георг Шмидбергеры в своей кузнице в Молне, Австрия. ©Lisi Niesner/ReutersОбщие принципы

В художественной ковке используются металлы и сплавы: железо, сталь, медь, бронза, латунь, белая жесть, алюминий.

Ковкость — свойство металлов, позволяющее поддаваться ковке и другим видам металлообработки. Основными показателями пластичности являются сопротивление деформации и пластичность.

Основными показателями пластичности являются сопротивление деформации и пластичность.

Коррозионная стойкость – способность металла сопротивляться воздействию агрессивной среды.

Жесткость кованых конструкций – свойство кованых частей металлических конструкций не изменять геометрические размеры под внешним воздействием.

Элементы: кованые и литые

Часто для удешевления изделия предлагается «собирать» конструкцию из готовых элементов. Или в описании проекта, сделанного по вашей картине, упоминается имя, незнакомое вам на слух. Чаще всего это классические декоративные элементы кованых изделий.

Некоторых это может огорчить, но кованые элементы обычно изготавливаются в Китае. Оптовые поставщики привозят индивидуальные партии элементов, чтобы кузнецы могли выбирать из обширных каталогов.

- Лист аканта

- Кованый лист аканта – классический декоративный элемент, изображающий лист южного растения.

-

Балясины - Кованая балясина представляет собой фигурную колонну, соединенную перилами наверху. В кузнице их используют при изготовлении перил для лестниц, балконов, террас.

-

ваза - Кованая ваза – украшение, стилизованное под вазу или корзину.

-

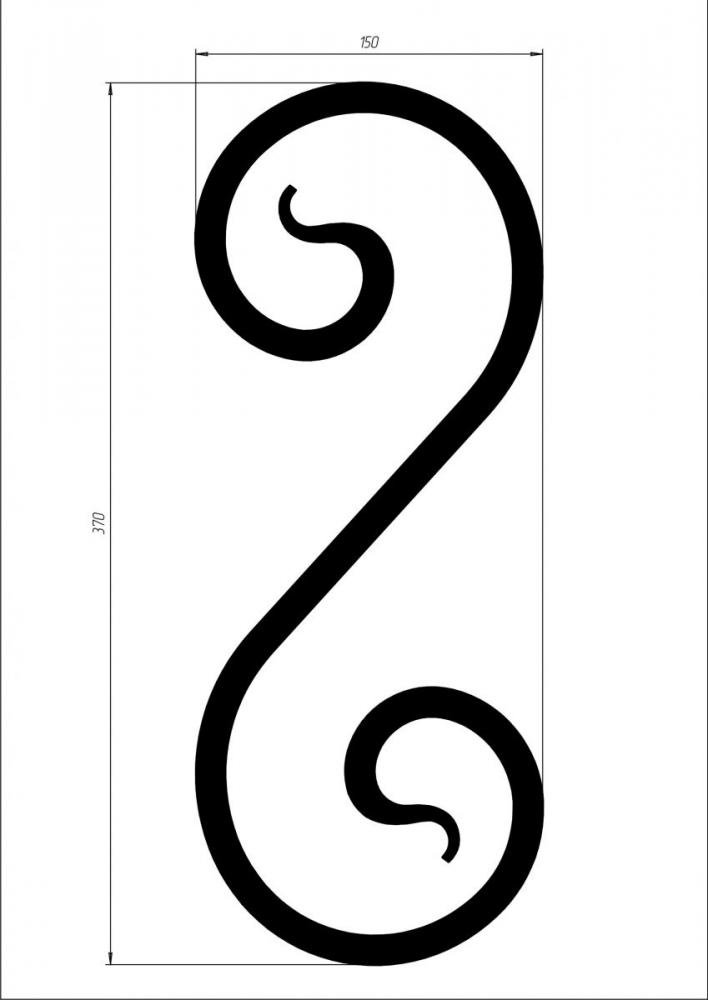

Волюта - Завиток из кованого железа в виде завитка. В архитектуре спиралевидный мотив, часто с глазом внутри.

-

Вензель - Кованый вензель из начальных букв имен собственных, соединенных между собой ажурным узором.

-

Гирлянда - Кованая гирлянда представляет собой мотив сплетенных цветов, листьев и фруктов, иногда перевязанных лентой.

-

Картуш - Кованый картуш в виде свитка или щита с закрученными краями.

-

Кронштейн (кованое железо) - Кронштейн из кованого железа представляет собой художественно оформленную деталь или конструкцию, которая крепится к стене и служит опорой для чего-либо.

-

Медальон - Овальная или круглая рамка для изображения, а также сама конструкция, рельефный орнамент, заключенные в такую рамку.

-

Топпинг - Кованый наконечник декоративная отделка верхней части стойки, колонны (шарики, шипы, конусы и т.п.).

-

Кончик - Кованый наконечник — классический элемент художественной ковки, завершающая часть кованого изделия, характеризующаяся тугим концом (часто ажурным завитком с уменьшающейся толщиной).

-

пальметта - Кованый мотив пальметты в виде стилизованного многолопастного пальмового листа.

-

Розетка - Мотив кованой розетки в виде круглого стилизованного изображения цветка с одинаковыми лепестками.

-

Спираль Соломона (корзина, конус) - Кованый конусный декоративный элемент образован из тонких прутьев, закрученных по спирали и образующих полый ажурный «кокон».

-

Цветы - Кованые цветы – один из самых популярных мотивов в художественном кузнечном деле. Чаще всего изготавливаются по частям, а затем собираются в художественный узор с помощью сварки, клепки или пайки.

Еще несколько терминов:

- Раппорт

- повторяющийся элемент орнамента.

- Модуль

- декоративный элемент (или фрагмент) берется за основу построения одноименного повторяющегося узора.

- Ссылка (раздел)

- часть металлического забора или ограждения, ограниченная двумя столбами или столбами.

Отделка изделий из кованого железа

- Бланширование

- термическая обработка металлического изделия с предварительным нанесением на его поверхность специальных химических веществ: кислот и масел. В результате металл покрывается иссиня-черной оксидной пленкой.

- Офорт

- получение рисунка, или надписи на металле путем нанесения едкого химического вещества.

- Инкрустация

- украшение кованых металлических изделий другими цветными металлами или драгоценными камнями.

- Надрез

- декоративная обработка металла путем нанесения на поверхность «штрихов». Его используют для выполнения мелкого фигурного рисунка, например изображения прожилок на листьях растений.

- Патина

- оксидно-карбонатная пленка, имеющая цветовой оттенок (серебристый, бронзовый, зеленый). Патина образуется под воздействием окружающей среды, одновременно защищая металл от износа. Имеет декоративное значение особенно при производстве кованых изделий «под старину».

- Ребристость

- один из способов декоративной отделки кованых изделий орудиями ковки (грубая гравировка).

- Штамповка

- декоративная отделка металлических изделий узорами из витой проволоки.

Коннект

Элементы:

- Зажим

- элемент, соединяющий несколько стержней или других кованых элементов. Сегодня используется только в ручной горячей ковке.

- Биндра

- проволока, используемая для временного (перед сваркой или пайкой) соединения элементов кованого изделия.

- Заклепка

- железный стержень цилиндрической формы с головкой на одном конце; используется для соединения кованых элементов и деталей.

Методы:

- клепка

- один из древнейших способов соединения кованых металлов, когда отдельные детали соединяются заклепками.

- Пайка

- процесс введения припоя (расплавленного материала), который имеет более низкую температуру плавления, чем сплавляемые детали, между металлическими деталями, что приводит к прочному соединению.

- Сварка

- Способ соединения металлических изделий путем деформации их между собой после нагрева мест сварки. Раньше для этой цели использовали рожок, сегодня чаще применяют газовую и электрическую сварку.

Обработка кованого изделия

- Закалка

- быстрое охлаждение стали, нагретой до чрезвычайно высокой температуры; упрочняет заготовку и придает ей другие желаемые качества.

- Удаление заусенцев

- механическое удаление окалины, сварочных брызг, валиков и других дефектов металла с поковки.

- Пескоструйный мат

- обработка поверхности струей песка, подаваемого под давлением, что способствует выравниванию поверхности и делает ее более шероховатой (для улучшения сцепления ЛКМ).

- Антикоррозийная обработка

- покрытие металлических поверхностей тонким слоем другого металла, сплава или неметаллического материала с образованием антикоррозионного покрытия для защиты от коррозии.

- Грунтовка

- нанесение на поковку предварительного покрытия для улучшения адгезии (адгезии) основного защитного или декоративного покрытия.

- Рисование

- нанесение на изделие защитного или декоративного (часто комбинированного) покрытия.

- Гальваника

- металлическая пленка, наносимая на поверхность металлических изделий методом цинкования с целью придания им твердости, износостойкости, антикоррозионных, антифрикционных и декоративных свойств (цинкование, анодирование, хромирование, никелирование, оксидирование). Этот метод не получил широкого распространения из-за его высокой стоимости.

Прокатный материал

Материал, из которого кузнец изготовит изделие.

- Бар

- металлический полуфабрикат, заготовка для изготовления деталей методами пластической деформации или механической обработки. В зависимости от назначения брусья имеют сечение круглой, прямоугольной, шестигранной, реже трапециевидной, овальной или сегментной формы.

- Квадрат – это брусок квадратного сечения и диаметром от 8 до 25 мм.

- ККруглый пруток – пруток круглого сечения.

- Бочка

- Круглый пруток диаметром 50 мм, используемый для токарных изделий.

- Полоска

- брусок прямоугольного сечения, половина квадрата.

- Профиль

- размерное сечение изделия, полученного прокаткой, прессованием, формованием (гибкой) между валками. Сечение профиля – разрез по линии, перпендикулярной длинной стороне отрезка; различается по ширине.

- Ковка

- промежуточная заготовка или изделие, полученное ковкой или экструзионной ковкой. В зависимости от особенностей поковки подразделяют на квадратные, прямоугольные, многоугольные и круглые в поперечном сечении, а по способу изготовления — кованые и кованые.

Технология

- Ковка

- Один из основных видов обработки металлов давлением с применением тепла.

По технологии различают горячую (обработка каленого металла), холодную (деформация заготовок из холодного металла), смешанную (с применением кованых, готовых литых и сварных элементов).

По технологии различают горячую (обработка каленого металла), холодную (деформация заготовок из холодного металла), смешанную (с применением кованых, готовых литых и сварных элементов). - Ковка в штампах

- Способ обработки железа, при котором нужную форму получают запрессовкой подготовленных материалов в специальную металлическую форму.

- Кастинг

- Процесс получения фасонных отливок заливкой расплавленного металла в подготовленные формы. Литейные элементы (шары, лопатки и др.) часто используются параллельно с ковочными элементами и являются составными частями заборов, ворот, перил.

- Штамповка

- Вид металлообработки, когда штамповка поковок из нагретых заготовок осуществляется с помощью специального инструмента – штампа.

- Печать

- Заготовка для изготовления стандартных повторяющихся элементов требуется в больших количествах (например, однотипные завитки для забора).

- Торсион (скручивание)

- Способ обработки металлических стержней для придания им декоративного вида. Прутья не толще двух сантиметров, предварительно отожженные и охлажденные на воздухе, с помощью простых технологий можно скручивать в холодном состоянии.

Способы обработки металла

- Роллинг

- Превращение проволоки в узкую полоску путем прокатки в специальном ролике — один из классических приемов художественной ковки.

- Ковка

- Металлообработка давлением, при которой заготовки круглого или фасонного профиля протягиваются через отверстие с поперечным сечением меньше диаметра заготовки.

- Штамповка

- Изгиб детали по форме путем удара по ней предварительно нагретым молотком.

- Резка

- Вырезание деталей заданной формы режущим инструментом из листового металла.

- Вырезание

- Вырезание острым инструментом (стамеской, кувалдой и др.) деталей определенной формы или части заготовки.

- Изгиб

- Изменение формы и геометрии металла, производимого без предварительного нагрева. Сила заставляет заготовку изгибаться и деформироваться, растягивая ее внешние слои и сжимая внутренние.

- Роллинг

- Обработка металлов и металлических сплавов давлением, заключающаяся в сжатии их между вращающимися валками прокатных станов.

- Измельчение

- Процесс обработки металла специальным кузнечным топором, долотом или подрезом. Один из приемов художественной ковки, заключающийся в срезании части металла по внешнему контуру заготовки.

- Отделка

- Правка (рихтовка) проката, проволоки, сортового проката, поковок, отливок, механически обработанных деталей для устранения перекосов и других дефектов.

Необходимо произвести предварительную раскатку концов прута, что можно сделать с помощью эксцентриковых вальцов серии РВ на блоках МКБ и УКГБ.

Необходимо произвести предварительную раскатку концов прута, что можно сделать с помощью эксцентриковых вальцов серии РВ на блоках МКБ и УКГБ. Подготовка окончания в два этапа.

Подготовка окончания в два этапа.

6. а-Выдавливание вперед; б-обратное выдавливание; экструзия c-трубы; экструзия d-контейнера.

6. а-Выдавливание вперед; б-обратное выдавливание; экструзия c-трубы; экструзия d-контейнера.  Углеродистые и стандартные легированные стали чаще всего подвергаются холодной штамповке. Детали, как правило, симметричны и редко превышают 25 фунтов. Основным преимуществом является экономия материала, достигаемая за счет прецизионных форм, которые требуют небольшой обработки. Полностью закрытые оттиски и экструзионный поток металла обеспечивают отсутствие сквозняков и жесткие допуски. Производительность очень высока с исключительным сроком службы матрицы. Хотя холодная ковка обычно улучшает механические свойства, это улучшение бесполезно во многих распространенных областях применения, и основной интерес по-прежнему представляют экономические преимущества. Дизайн и производство инструментов имеют решающее значение.

Углеродистые и стандартные легированные стали чаще всего подвергаются холодной штамповке. Детали, как правило, симметричны и редко превышают 25 фунтов. Основным преимуществом является экономия материала, достигаемая за счет прецизионных форм, которые требуют небольшой обработки. Полностью закрытые оттиски и экструзионный поток металла обеспечивают отсутствие сквозняков и жесткие допуски. Производительность очень высока с исключительным сроком службы матрицы. Хотя холодная ковка обычно улучшает механические свойства, это улучшение бесполезно во многих распространенных областях применения, и основной интерес по-прежнему представляют экономические преимущества. Дизайн и производство инструментов имеют решающее значение. Тем не менее, более узкий диапазон от 1000 до 1330 ° F становится диапазоном, возможно, с наибольшим коммерческим потенциалом для горячей штамповки. По сравнению с холодной ковкой горячая ковка имеет следующие потенциальные преимущества: снижение нагрузки на инструмент, снижение нагрузки на пресс, повышение пластичности стали, отсутствие необходимости отжига перед ковкой и благоприятные свойства после ковки, которые могут исключить термическую обработку.

Тем не менее, более узкий диапазон от 1000 до 1330 ° F становится диапазоном, возможно, с наибольшим коммерческим потенциалом для горячей штамповки. По сравнению с холодной ковкой горячая ковка имеет следующие потенциальные преимущества: снижение нагрузки на инструмент, снижение нагрузки на пресс, повышение пластичности стали, отсутствие необходимости отжига перед ковкой и благоприятные свойства после ковки, которые могут исключить термическую обработку. Почти во всех случаях изотермическая ковка суперсплавов проводится в вакууме или в строго контролируемой атмосфере, чтобы предотвратить

Почти во всех случаях изотермическая ковка суперсплавов проводится в вакууме или в строго контролируемой атмосфере, чтобы предотвратить

По технологии различают горячую (обработка каленого металла), холодную (деформация заготовок из холодного металла), смешанную (с применением кованых, готовых литых и сварных элементов).

По технологии различают горячую (обработка каленого металла), холодную (деформация заготовок из холодного металла), смешанную (с применением кованых, готовых литых и сварных элементов).