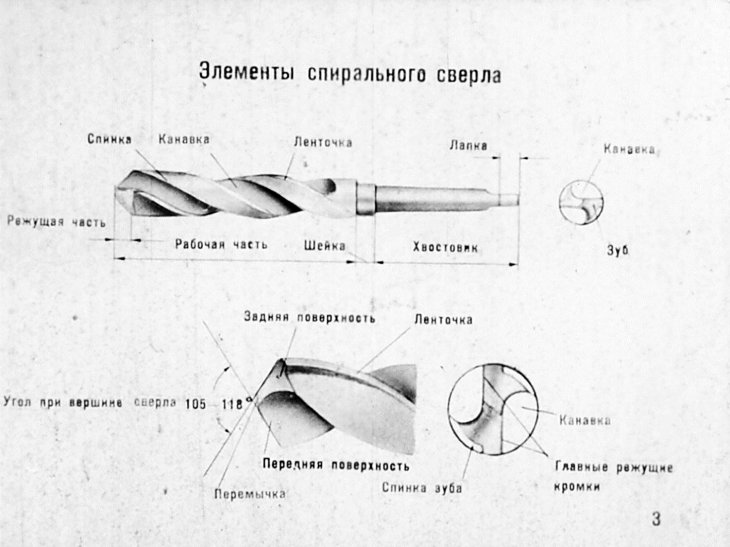

Элементы спирального сверла: Части и элементы спирального сверла.

alexxlab | 21.12.1985 | 0 | Разное

Части и элементы спирального сверла.

Процесс сверловки отверстий не представляет особой проблемы, если правильно подобран угол заточки режущей кромки и металл сверла. Чаще всего для шуруповерта приобретается набор бит и сверл, в который входит с десяток основных диаметров инструмента. У каждого мастера в домашнем арсенале имеется набор сверл по бетону, отдельно комплект для сверловки металла и дерева.

Другое дело, если приходится сверлить очень тонкие отверстия в процессе ремонта электронных плат, ювелирных изделий или бытовой техники. В этом случае приходится использовать специальные наборы сверл до 1 мм и высокооборотную электрическую дрель. Обычные шуруповерты с самоцентрирующимся патроном, рассчитанным на набор бит и сверл стандартного размера, в этом случае не используют.

Сверло по металлу

Универсальность – отличительная черта сверла по металлу. Этот инструмент является незаменимым при выполнении работ с металлами различной прочности. С его помощью легко просверлить отверстие в чугунных изделиях, цветном металле, металлокерамике, легированных и нелегированных сталях.

Спиральные сверла по металлу сегодня пользуются небывалой популярностью. Это стержень цилиндрической формы, в котором выполнены две образующие режущие кромки винтовые канавки. По отношению к оси стержня канавки расположены под углом 10-45°.

Специалисты рекомендуют при покупке обращать внимание на материал, из которого изготовлено сверло по металлу. Самый высокопроизводительный и качественный режущий инструмент изготавливается из легированной и быстрорежущей стали. В качестве легированной можно взять марку стали 9XC, быстрорежущей – сталь марки P6M5. Инструменты, выполненные из таких сталей, позволяют получить высокий показатель в процессе сверления, являясь при этом высокопрочными, долговечными и надежными.

Влияние геометрии сверла по металлу на процесс резания

Угол подъёма винтовой канавки сверла

При увеличении угла подъёма винтовой линии

эффективная мощность уменьшается,

уменьшается жесткость сверла.

Улучшение отвода стружки

Длина рабочей части сверла

Рабочая часть сверла способствует отводу стружки и СОЖ. Слишком длинная рабочая часть снижает жесткость конструкции, а слишком короткая ухудшает отвод стружки и может привести к поломке инструмента.

Угол при вершине сверла

Оптимальный выбор угла зависит от свойств обрабатываемого материала и влияет на значение осевой силы резания.

При уменьшении

уменьшается осевая силы резания

Обработка материала с низкой твердостью, алюминия

При увеличении

Увеличение сопротивления осевой силе резания

Увеличение вероятности образования заусенца

Обработка заготовок с высокой твердостью

Увеличение крутящего момента

Ширина ленточки сверла

Ленточки сверл служат направляющими. Плавное сопряжение спинки зуба и ленточки снижает концентрацию напряжений, возникающих при сверлении.

При уменьшении

Уменьшение сил трения между сверлом и заготовкой

Увеличение увода сверла

При увеличении

Уменьшение сил трения между сверлом и заготовкой

Уменьшение увода сверла

Ширина перемычки сверла

Жесткость сверла зависит от ширины перемычки. Для эффективного центрирования при сверлении необходима достаточная ширина перемычки. В тоже время широкая перемычка увеличивает силы резания. Ширина поперечной режущей кромки более, чем на 50% определяет осевую составляющую усилия резания.

Для эффективного центрирования при сверлении необходима достаточная ширина перемычки. В тоже время широкая перемычка увеличивает силы резания. Ширина поперечной режущей кромки более, чем на 50% определяет осевую составляющую усилия резания.

При уменьшении

Уменьшение силы резания

Уменьшение жесткости сверла

Хороший отвод стружки

При увеличении

Увеличение силы резания

Увеличение жесткости сверла

Плохой отвод стружки

Обработка заготовок с высокой твердостью

Маркировка и цвет сверл по металлу

Наверное, каждый из нас задумывался над тем, из чего изготавливают сверла, что означает маркировка, выбитая на инструменте? Как с помощью металла происходит сверление себе подобного? Все потому, что изделие производится из качественной и высокопрочной стали, а не из сырца, который проникает внутрь рынка от производителей нечистых на руку.

Что означает маркировка сверла?

Что же означает маркировка на сверле? Маркировка сверла по металлу имеет буквенно-цифровое обозначение: сначала идет буква основного элемента, после нее указываются цифра, означающая его процентное содержание в материале из которого изготовлено сверло. За первыми двумя символами могут также обозначаться и другие элементы. Буква Р означает вольфрам, К – кобальт, Ф – ванадий, М – молибден. Хром обычно не указывается в маркировке, так как в исходном материале он всегда присутствует (около 4%). Также не указывается и углерод. Например, маркировка сверла Р7М6К6 указывает на то, что оно изготовлено из быстрорежущей стали с массовой долей содержания вольфрама 7%, молибдена – 6%, кобальта – 6%.

За первыми двумя символами могут также обозначаться и другие элементы. Буква Р означает вольфрам, К – кобальт, Ф – ванадий, М – молибден. Хром обычно не указывается в маркировке, так как в исходном материале он всегда присутствует (около 4%). Также не указывается и углерод. Например, маркировка сверла Р7М6К6 указывает на то, что оно изготовлено из быстрорежущей стали с массовой долей содержания вольфрама 7%, молибдена – 6%, кобальта – 6%.

Отечественные производители не наносят никакой информации на сверла по металлу диаметром менее 2 мм. На инструмент диаметром 2–3 мм наносится диаметр и марка стали. У всех остальных сверл помимо названной информации выбивается товарный знак, а в редких случаях и класс точности сверла.

Если в металле сверлятся отверстия под резьбу, под каждое подбирается сверло определенного диаметра. Для резьбы М4, М5, М6, М8, М10, М12 диаметр сверл соответственно равняется 3,3; 4,2; 5,0; 6,7; 8,4; 10,2 мм. Большие отверстия в металле необходимо выполнять в несколько этапов, то есть вначале следует использовать тонкое сверло, после увеличить диаметр до нужных размеров. К примеру, для того, чтобы просверлить отверстие диаметром 10 мм, лучше его просверлить в два приема сверлами 5 и 10 мм.

К примеру, для того, чтобы просверлить отверстие диаметром 10 мм, лучше его просверлить в два приема сверлами 5 и 10 мм.

Что означает цвет сверла?

Все сверла изготавливаются следующих цветов: ярко-золотой, черный золотистый, серый и черный.

Ярко-золотой цвет говорит о том, что в процессе обработки инструмента применялся нитрид титана. Покрытое нитридом титана сверло обладает повышенной прочностью. В процессе сверления между поверхностями создается меньшее трение.

Черный золотистый оттенок свидетельствует о том, что в исходном сырье, дабы снять внутреннее напряжение применялся отпуск.

Серый цвет говорит о том, что не проводилась окончательная обработка по защите и упрочнению материала. Это означает, что изделие низкого качества – оно долго не прослужит.

Черный цвет означает, что инструмент был обработан перегретым паром, что позволило увеличить его износостойкость.

Кобальтовые сверла по металлу Р9 от торговой марки Polmart

Для сверления высокопрочных металлов предназначены сверла из быстрорежущей стали Р9 стандарта DIN 338. Эти сверла могут работать как со стационарными так и с ручными дрелями. Красностойкость описываемого сверла по металлу повышается из-за высокого содержания в составе инструмента кобальта и прочих легирующих элементов. Эти кобальтовые сверла широко используются для выполнения отверстий в нержавеющих, кислотоупорных, тугоплавких и высоколегированных сталях, плотность которых достигает 1000 Н/мм.

Эти сверла могут работать как со стационарными так и с ручными дрелями. Красностойкость описываемого сверла по металлу повышается из-за высокого содержания в составе инструмента кобальта и прочих легирующих элементов. Эти кобальтовые сверла широко используются для выполнения отверстий в нержавеющих, кислотоупорных, тугоплавких и высоколегированных сталях, плотность которых достигает 1000 Н/мм.

Сверла по металлу от торговой марки Bosch

Сверло по металлу от компании Bosch линейки изделий HSS-CO изготавливаются согласно всем стандартам из быстрорежущей стали. Благодаря этим сверлам в процессе сверления стружка удаляется очень быстро из-за оксидного покрытия сверла по металлу. Сверло имеет угол заточки в форме зубила и равен 135° с сеточной шлифовкой применяется для сверления практически всех сталей.

Термическую стойкость улучшает легирование сверла кобальтом, при этом показатель прочности на разрыв равняется 1000 Н/мм. Это означает, что такое сверло можно применять для сверления практически всех сплавов, сталей и в то же время выполнять различной сложности производственные задачи. Необходимая выдержка наружного диаметра сверла обеспечивается классом точности h8.

Необходимая выдержка наружного диаметра сверла обеспечивается классом точности h8.

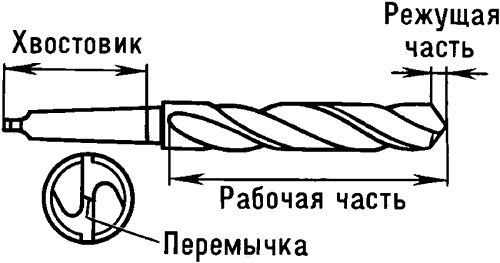

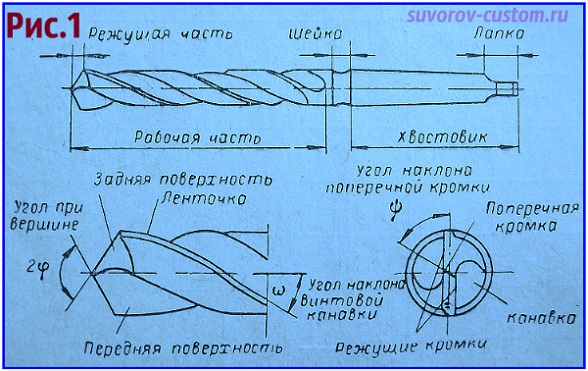

Части и элементы спирального сверла.

Рис.21. Части и элементы спирального сверла.

1 — рабочая часть; 2 — режущая часть; 3 — направляющая часть; 4 — шейка;

5 — хвостовик; 6 — лапка

Режущая часть — часть сверла, заточенная на конус. Рабочая часть — часть сверла, снабженная двумя спиральными канавками. Направляющая часть — часть сверла, которая обеспечивает направление сверла в процессе резания. Хвостовик — часть сверла, служащая для закрепления сверла.

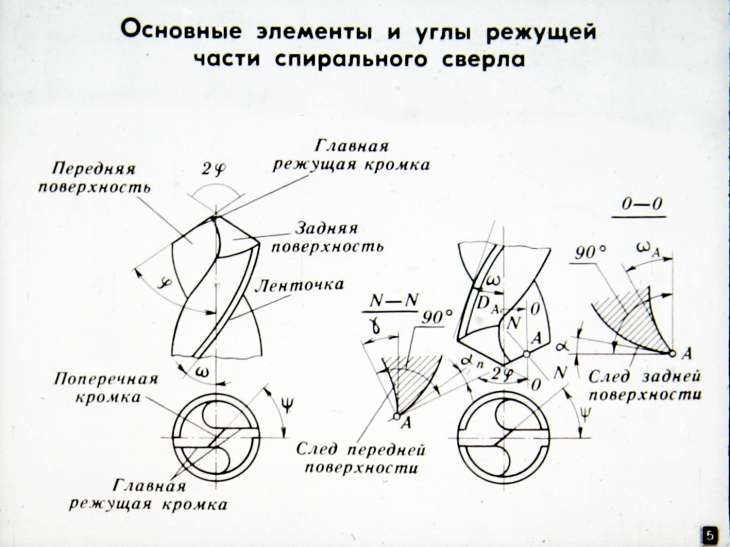

Рис.22. Основные элементы рабочей части сверла

1 — передняя поверхность; 2 — задняя поверхность; 3 — режущая кромка;

4 — ленточка; 5 — поперечная кромка

Передняя поверхность — винтовая поверхность канавки, по которой сходит стружка. Задняя поверхность — поверхность, обращенная к поверхности резания.Режущая кромка — линия, образованная пересечением передней и задней поверхностей; режущих кромок у сверла две. Ленточка — узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки; обеспечивает сверлу направление при резании. Поперечная кромка — линия, образованная в результате пересечения обеих задних поверхностей.

Ленточка — узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки; обеспечивает сверлу направление при резании. Поперечная кромка — линия, образованная в результате пересечения обеих задних поверхностей.

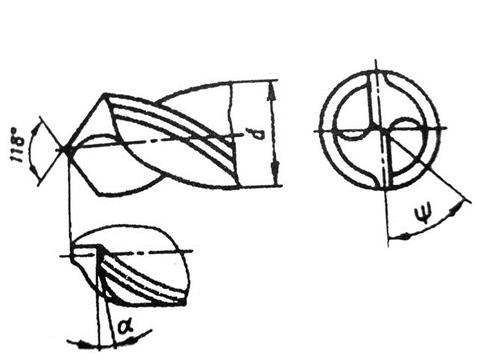

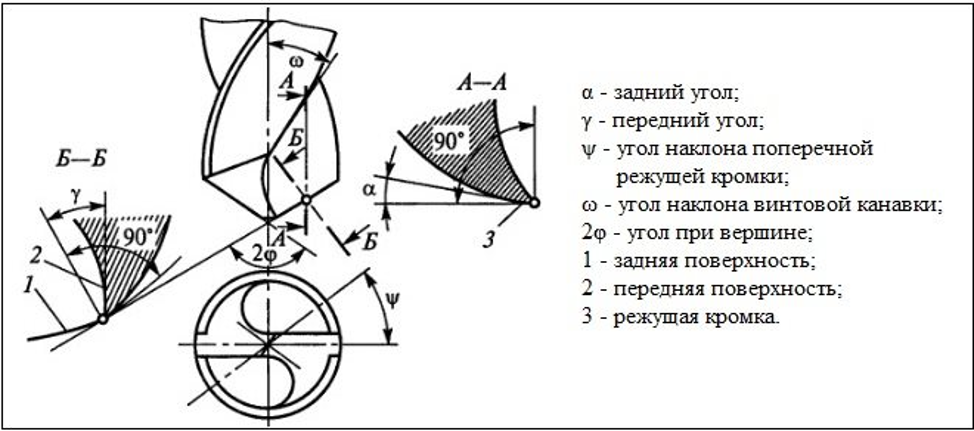

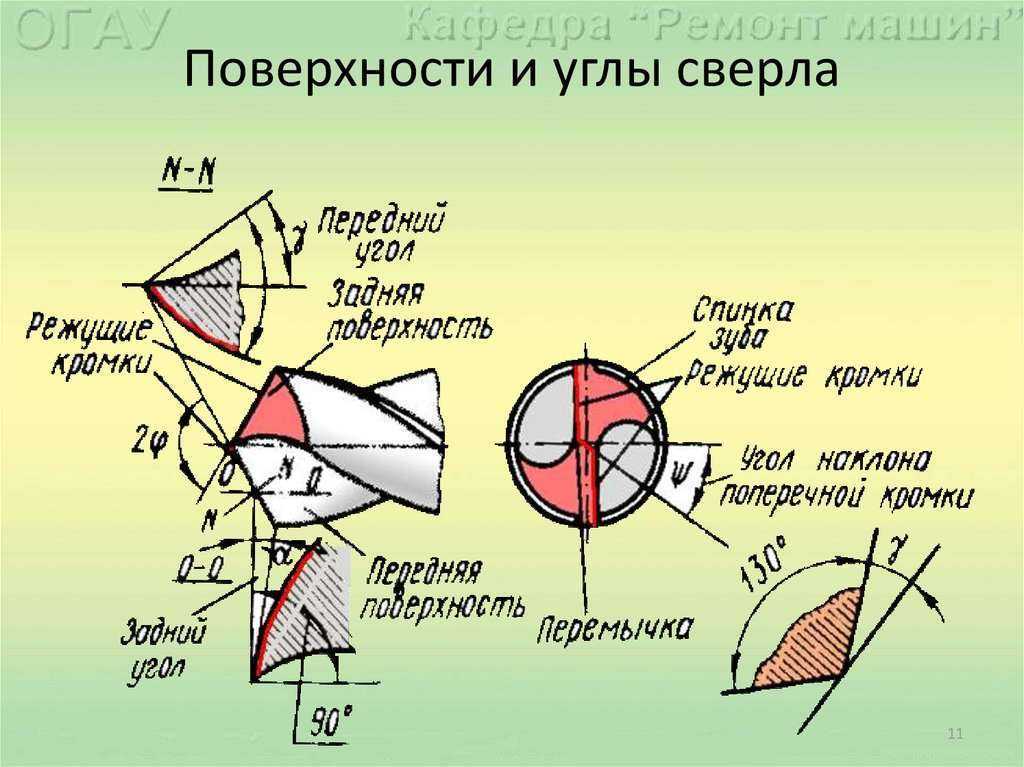

Геометрия спирального сверла.

Геометрические параметры спирального сверла показаны на рис. 23.

Рис.23. Геометрия спирального сверла.

Угол 2φ (удвоенный угол в плане) между режущими кромками колеблется в широких пределах в зависимости от обрабатываемого материала. Угол наклона винтовой канавки ω определяет величину переднего угла и колеблется от 100 до 45° в зависимости от обрабатываемого материала.

Угол ψ — угол наклона поперечной режущей кромки измеряется между проекциями поперечной и главной режущей кромок на плоскость, перпендикулярную оси сверла.

Для определения геометрических параметров режущих кромок их рассматривают

1) в плоскости NN, перпендикулярной к режущей кромке;

2) в плоскости ОО, параллельной оси сверла. Передний угол γ рассматривается в плоскости NN.

Передний угол γ рассматривается в плоскости NN.

Угол наклона винтовой канавки ω и задний угол α рассматриваются в

плоскости ОО.

Элементы резания при сверлении.

Скоростью резания при сверлении называется окружная скорость вращения наиболее удаленной от оси сверла точки режущей кромки.

Подачей при сверлении называется перемещение сверла вдоль оси за один его оборот. Величина подачи измеряется в миллиметрах на один оборот

сверла и обозначается S мм/об . Т.к. сверло имеет две главные режущие кромки,

то подача, приходящаяся на каждую из них Sz= S/2.

Как и при точении, подачу можно измерять и в мм. за 1мин. (минутная подача)

SM = S۰n мм/мин.

Рис.24. Элементы резания при сверлении.

a— толщина среза в мм., измеряемая в направлении, перпендикулярном к режущей кромке;

b — ширина среза в мм., измеряемая вдоль режущей кромки;

t — глубина резания — расстояние от обрабатываемой поверхности отверстия до оси сверла t = D/2.

Фрезерование.

Фрезерование — один из высокопроизводительных и распространённых способов обработки металлов резанием.

Фреза представляет собой инструмент, имеющий несколько зубьев, причём каждый из них можно рассматривать как резец.

Рис.25 Режущая часть фрезы.

При фрезерование главное (вращательное) движение осуществляет фреза, а движение подачи — заготовка. Фрезерованием производится обработка плоскостей, пазов, фасонных поверхностей, разрезка металлов.

Геометрия фрез.

| Рис.26 Геометрия режущей части фрезы. |

Фреза состоит из корпуса (тела) и режущих зубьев. Она представляет собой многозубный режущий инструмент в виде тела вращения, на образующейповерхности или на торце которого расположены режущие кромки. Различают углы главной режущей кромки зуба в плоскости, нормальной к режущей комке, и углы в плоскости, нормальной к оси фрезы.

В плоскости А-А, нормальной к режущей кромке, находятся главный передний угол у и нормальный задний угол αn . В плоскости Б-Б, нормальной к оси фрезы, находятся главный задний угол α и поперечный или радиальный передний угол γ’.

В плоскости Б-Б, нормальной к оси фрезы, находятся главный задний угол α и поперечный или радиальный передний угол γ’.

Основное назначение переднего угла γ — уменьшение работы пластической деформации и работы трения по передней поверхности в процессе резания и обеспечение наивыгоднейшей стойкости режущего инструмента.

Главный задний угол α измеряется в плоскости Б-Б, перпендикулярной к оси фрезы.

Назначение заднего угла:

1. в создании условий беспрепятственного перемещения задней поверхности зуба относительно поверхности резания;

2. в уменьшении работы трения по задней поверхности зуба.

Основные элементы спирального сверла – fortyone.ru

Рис. 2. Спиральное сверло

Производство спиральных сверл осуществляется в специализированных цехах или на заводах в условиях крупносерийного или массового производства. Поэтому, несмотря на сложное конструктивное исполнение, себестоимость этих сверл невелика.

Поэтому, несмотря на сложное конструктивное исполнение, себестоимость этих сверл невелика.

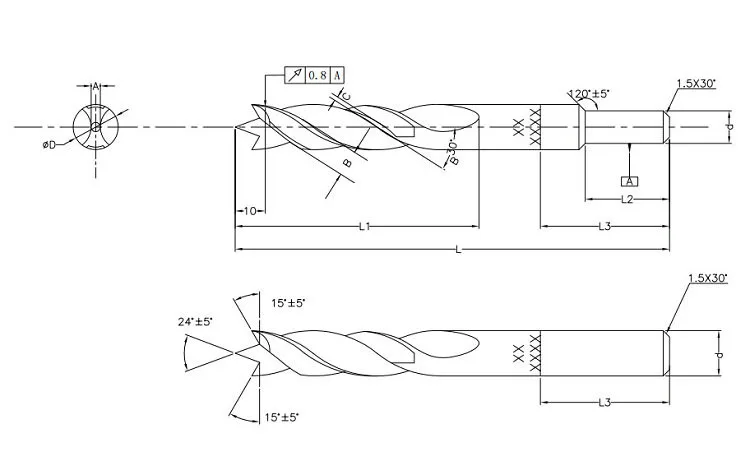

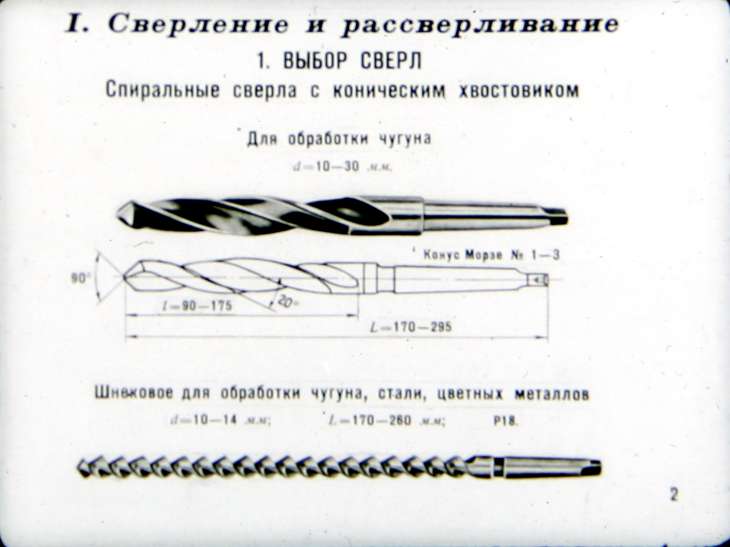

Основные конструктивные элементы и геометрические параметры спиральных сверл показаны на рис. 2. На конической режущей части с углом 2φ при вершине расположены две главные режущие кромки — линии пересечения винтовых передних и задних поверхностей. Форма задних поверхностей определяется методом заточки. В результате пересечения двух задних поверхностей образуется поперечная режущая кромка, наклоненная к главной режущей кромке под углом ψ. Эта кромка располагается на сердцевине сверла с условным диаметром d = (0,15. 0,25)d , где d — диаметр сверла. Две вспомогательные режущие кромки лежат на пересечении передних поверхностей и цилиндрических калибрующих ленточек, направляющих сверло в отверстии и образующих калибрующую часть сверла. Угол наклона вспомогательных кромок к оси сверла ω определяет в основном величину передних углов γ на главных режущих кромках, которые, как будет показано ниже, переменны по величине в разных точках этих кромок.

Для снижения трения калибрующих ленточек о стенки отверстия их ширину в зависимости от диаметра сверла принимают ƒ = (0,32. 0,45) d 0,5 ,а высоту Δ = 0,1. 0,3 мм. Во избежание защемления сверла в отверстии предусматривается уменьшение его диаметра к хвостовику — обратная конусность, равная 0,03. 0,12 мм на 100 мм длины рабочей части. У сердцевины сверла с целью повышения его прочности и жесткости предусматривается прямая конусность, т.е. увеличение ее диаметра в направлении к хвостовику, равное 1,4. 1,7 мм на 100 мм длины.

Режущая и калибрующая части сверла составляют его рабочую часть, по длине которой сверла делятся на короткую, среднюю и длинную серии. Стандартные спиральные сверла изготавливают диаметром 0,1. 80 мм с допусками по А8. А9. За рабочей частью стерла следует шейка, которая используется для нанесения маркировки сверла: диаметра, материала режущей части, товарного знака завода-изготовителя.

Хвостовики бывают двух типов: конические (типа Морзе) с лапкой на конце для сверл d = 6. 80 мм и цилиндрические для сверл d = = 0,1. 20 мм. У сверл d > 8 мм хвостовики делают из конструкционной стали 45 или 40Х, свариваемой с рабочей частью. Для увеличения силы трения в месте крепления сверла в патроне и возможности правки сверл по длине хвостовики термически не обрабатывают. Лапки сверл для упрочнения закаливают, так как они используются для выбивания сверл из отверстия шпинделя станка или из переходной втулки.

80 мм и цилиндрические для сверл d = = 0,1. 20 мм. У сверл d > 8 мм хвостовики делают из конструкционной стали 45 или 40Х, свариваемой с рабочей частью. Для увеличения силы трения в месте крепления сверла в патроне и возможности правки сверл по длине хвостовики термически не обрабатывают. Лапки сверл для упрочнения закаливают, так как они используются для выбивания сверл из отверстия шпинделя станка или из переходной втулки.

Геометрические параметры спиральных сверл

. Спиральные сверла имеют сложную геометрию режущей части, что объясняется наличием большого числа кромок и сложных по конфигурации передних и задних поверхностей. Геометрические параметры спирального сверла рассмотрены ниже.

Угол при вершине 2φ , который играет роль главного угла в плане. У стандартных сверл 2φ = 116. 120° . При этом главные режущие кромки строго прямолинейны и совпадают с линейчатой образующей винтовой передней поверхности. При заточке сверл угол заточки ( 2φзат ≠ 2φ ) может быть изменен в пределах от 70° до 135°. При этом режущие кромки становятся криволинейными, меняются соотношение ширины и толщины срезаемой стружки и величины передних углов на главных режущих кромках. Соответственно меняются степень деформации срезаемого припуска, силы и температура резания и условия отвода стружки.

При этом режущие кромки становятся криволинейными, меняются соотношение ширины и толщины срезаемой стружки и величины передних углов на главных режущих кромках. Соответственно меняются степень деформации срезаемого припуска, силы и температура резания и условия отвода стружки.

На основании производственного опыта оптимальное значение угла 2φ рекомендуется брать в зависимости от обрабатываемого материала, например, при обработке конструкционных сталей 2φ = 116. 120° , коррозионно-стойких и высокопрочных сталей 2φ = 125. 150° , чугуна, бронзы 2φ = 90. 100° , чугуна высокой твердости 2φ = 120. 125° , цветных металлов (алюминиевые сплавы, латунь, медь) 2φ = 125. 140°.

Задний угол α на главных режущих кромках создается путем заточки перьев сверл по задним поверхностям, которые могут быть оформлены как части плоской, конической или винтовой поверхностей.

Части и элементы спирального сверла.

Рис.21. Части и элементы спирального сверла.

1 — рабочая часть; 2 — режущая часть; 3 — направляющая часть; 4 — шейка;

5 — хвостовик; 6 — лапка

Режущая часть — часть сверла, заточенная на конус. Рабочая часть — часть сверла, снабженная двумя спиральными канавками. Направляющая часть — часть сверла, которая обеспечивает направление сверла в процессе резания. Хвостовик — часть сверла, служащая для закрепления сверла.

Рабочая часть — часть сверла, снабженная двумя спиральными канавками. Направляющая часть — часть сверла, которая обеспечивает направление сверла в процессе резания. Хвостовик — часть сверла, служащая для закрепления сверла.

Рис.22. Основные элементы рабочей части сверла

1 — передняя поверхность; 2 — задняя поверхность; 3 — режущая кромка;

4 — ленточка; 5 — поперечная кромка

Передняя поверхность — винтовая поверхность канавки, по которой сходит стружка. Задняя поверхность — поверхность, обращенная к поверхности резания.Режущая кромка — линия, образованная пересечением передней и задней поверхностей; режущих кромок у сверла две. Ленточка — узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки; обеспечивает сверлу направление при резании. Поперечная кромка — линия, образованная в результате пересечения обеих задних поверхностей.

Геометрия спирального сверла.

Геометрические параметры спирального сверла показаны на рис. 23.

23.

Рис.23. Геометрия спирального сверла.

Угол 2φ (удвоенный угол в плане) между режущими кромками колеблется в широких пределах в зависимости от обрабатываемого материала. Угол наклона винтовой канавки ω определяет величину переднего угла и колеблется от 100 до 45° в зависимости от обрабатываемого материала.

Угол ψ — угол наклона поперечной режущей кромки измеряется между проекциями поперечной и главной режущей кромок на плоскость, перпендикулярную оси сверла.

Для определения геометрических параметров режущих кромок их рассматривают

1) в плоскости NN, перпендикулярной к режущей кромке;

2) в плоскости ОО, параллельной оси сверла. Передний угол γ рассматривается в плоскости NN.

Угол наклона винтовой канавки ω и задний угол α рассматриваются в

Элементы резания при сверлении.

Классификация свёрл [ править | править код ]

По конструкции рабочей части

бывают:

- Спиральные (винтовые)

— это самые распространённые свёрла, с диаметром сверла от 0,1 до 80 мм и длиной рабочей части до 275 мм широко применяются для сверления различных материалов.

- Конструкции Жирова

— на режущей части имеются три конуса с углами при вершине: 2φ=116…118°; 2φ=70°; 2φ ‘ =55°. Тем самым длина режущей кромки увеличивается, и условия отвода тепла улучшаются. В перемычке прорезается паз шириной и глубиной 0,15D. Перемычка подтачивается под углом 25° к оси сверла на участке 1/3 длины режущей кромки. В результате образуется положительный угол γ≈5°.

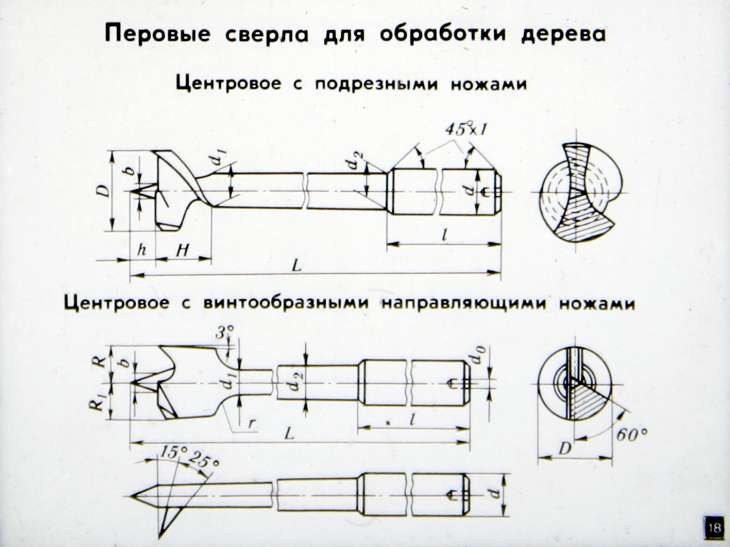

- Плоские

(

перовые

; жарг.

пёрки

) — используются при сверлении отверстий больших диаметров и глубин. Режущая часть имеет вид пластины (лопатки), которая крепится в державке или борштанге или выполняется заодно с хвостовиком. - Свёрла Форстнера

— усовершенствованная версия перового, с дополнительными резцами-фрезами. - Для глубокого сверления (L≥5D)

— удлинённые винтовые свёрла с двумя винтовыми каналами для внутреннего подвода охлаждающей жидкости. Винтовые каналы проходят через тело сверла или через трубки, впаянные в канавки, профрезерованные на спинке сверла.

- Конструкции Юдовина и Масарновского

— отличаются большим углом наклона и формой винтовой канавки (ω=50…65°). Нет необходимости частого вывода сверла из отверстия для удаления стружки, за счет чего повышается производительность. - Одностороннего резания

— применяются для выполнения точных отверстий за счёт наличия направляющей (опорной) поверхности (режущие кромки расположены по одну сторону от оси сверла). - Пушечные

— представляют собой стержень, у которого передний конец срезан наполовину и образует канал для отвода стружки. Для направления сверла предварительно должно быть просверлено отверстие на глубину 0,5…0,8D. - Ружейные

— применяются для сверления отверстий большой глубины. Изготовляются из трубки, обжимая которую, получают прямую канавку для отвода стружки с углом 110…120° и полость для подвода охлаждающей жидкости. - Пустотелые

(также кольцевые, корончатые) — свёрла, превращающие в стружку только узкую кольцевую часть материала.

- Центровочные

— применяют для сверления центровых отверстий в деталях. - Ступенчатые

— для сверления одним сверлом отверстий разного диаметра в листовых материалах. - с цилиндрическим хвостовиком (ГОСТ 10902-77, DIN 338)

- с коническим хвостовиком (ГОСТ 10903-77 (конус Морзе), DIN 345)

- с трёх-, четырёх- и шестигранным хвостовиком

- SDS, SDS+ и др.

По способу изготовления

бывают:

- Цельные

— спиральные свёрла из быстрорежущей стали марок Р9, Р18, Р9К15, Р6М5, Р6М5К5, либо из твёрдого сплава. - Сварные

— спиральные свёрла диаметром более 20 мм часто изготовляют сварными (хвостовую часть из углеродистой, а рабочую часть из быстрорежущей стали). - Оснащённые твердосплавными пластинами

— бывают с прямыми, косыми и винтовыми канавками (в том числе с ω=60° для глубокого сверления). - Со сменными твердосплавными пластинами

— также называются корпусными (оправку, к которой крепятся пластины, называют корпусом). В основном используются для сверления отверстий от 12 мм и более.

В основном используются для сверления отверстий от 12 мм и более. - Со сменными твердосплавными головками

— альтернатива корпусным сверлам.

Читать также: Газовая колонка рейтинг надежности отзывы

По назначению [ править | править код ]

По форме обрабатываемых отверстий

бывают:

По обрабатываемому материалу

бывают:

- Универсальные

- Для обработки металлов и сплавов

- Для обработки бетона, кирпича, камня

— имеет наконечник из твёрдого сплава, предназначенный для бурения твёрдых материалов (кирпич, бетон) с ударно-вращательным сверлением. Свёрла, предназначенные для обычной дрели, имеют цилиндрический хвостовик. Хвостовик бура для перфораторов имеет различную конфигурацию: цилиндрический хвостовик, SDS-plus, SDS-top, SDS-max и т. д. - Для обработки стекла, керамики

- Для обработки дерева

Геометрия и элементы цилиндрических сверл по металлу

Цилиндрическое сверло по металлу: основные разновидности и область применения. Особенности конструкции и основные элементы спиральных сверл: рабочая часть, хвостовик, шейка. Типы хвостовиков: цилиндрический и конический. Применяемые ГОСТы.

Особенности конструкции и основные элементы спиральных сверл: рабочая часть, хвостовик, шейка. Типы хвостовиков: цилиндрический и конический. Применяемые ГОСТы.

Цилиндрическое сверло по металлу является наиболее известным инструментом для выполнения отверстий. История приспособлений ведет свой отсчет с 1867 года, когда на Всемирной торговой выставке американской компанией Морзе был представлен первый инструмент. По настоящее время конструкция цилиндрических сверл практически не менялась – основные изменения относились к используемым конструкционным материалам.

В настоящей статье мы рассмотрим разновидность сверлильных приспособлений винтового типа, которые используют для выполнения сквозных и глухих отверстий в металлических изделиях.

Сверла для металла

Помимо разбивки фрез по принципу формы хвостовика, существует классификация относительно материала обработки. Фреза может быть предназначена для металла, бетона, существует также сверло по дереву. Спиральное рабочее место применимо для всех разновидностей материала. Разница заключается только в конструкции инструмента.

Разница заключается только в конструкции инструмента.

В зависимости от типа металла подбирают тип сверла. Они применимы для легированных, нелегированных сталей, чугуна, сплавов, цветных металлов. Иногда их применяют для обработки твердых пластмасс. От толщины и твердости рабочей зоны зависит долговечность использования изделия. Это универсальный тип инструмента. Сверло по металлу может полноценно просверлить отверстие даже в древесине.

Если инструмент медленно погружается и сильно нагревает материал, требуется производить его заточку. Если его диаметр не превышает 12 мм, процедура проводится вручную. Но для большего размера фрезы применяется для заточки специальное оборудование.

Характеристики и назначение цилиндрических сверл

Цилиндрические сверла известны и под другими именами: их также называют спиральными или винтовыми.

Современные изделия различаются по следующим параметрам:

- Используемый материал. Инструменты профессионального назначения изготавливают из быстрорежущей стали.

Наибольшей популярностью у отечественных производителей пользуется сорт Р6М5. Его ценят за хорошую прочность и устойчивость к износу: сверла из данного материала отлично держат заточку и не теряют эксплуатационных качеств даже под действием высокой температуры.

Наибольшей популярностью у отечественных производителей пользуется сорт Р6М5. Его ценят за хорошую прочность и устойчивость к износу: сверла из данного материала отлично держат заточку и не теряют эксплуатационных качеств даже под действием высокой температуры. - Метод получения профиля. Для повышения точности инструмента используют метод шлифования. Кроме того, такой подход позволяет продлить срок службы приспособления.

- Наличие дополнительной заточки. Острие сверла подвергают дополнительной обработке. Метод используют при производстве изделий профессиональной серии для повышения центровки и снижения нагрузки в процессе эксплуатации.

- Максимальный диаметр отверстия. У самых крупных экземпляров этот показатель может достигать 80 мм.

Изготовление цилиндрических сверл по металлу осуществляется в условиях массового производства. К готовым изделиям предъявляют повышенные требования, которые регламентированы различными межгосударственными стандартами. Несмотря на это, себестоимость сверл по металлу невелика.

Геометрия спиральных сверл практически не менялась с момента выпуска первых экземпляров. Именно благодаря продуманной конструкции рабочей части приспособление получило широкое распространение.

- Винтовые каналы обеспечивают хороший отвод побочных продуктов сверления.

- Острый угол между касательной и режущей кромками облегчает процесс выполнения работ.

- Сверло по металлу цилиндрического типа является многоразовым инструментом: оно выдерживает большое количество переточек, которые выполняются вручную или с помощью станков.

- На наружной поверхности калибрующей части имеются специальные ленточки: они обеспечивают устойчивое направление движения в отверстии.

Преимущество

Оргстекло – материал очень легкий, но с высокой вязкостью. С одной стороны, в тех случаях когда внешний вид отверстия не имеет значении, просверлить его можно обыкновенным гвоздем, вставленным в дрель. С другой, когда требуются ровные гладкие кромки и высокая точность, нужна большая аккуратность.

В отличие от конического сверла или зенкерного спиральное, как правило, работает на высокой скорости – до 10 000 оборотов/мин. При такой скорости материал нагревается и частично деформируется. Матовые кромки, например – неизбежный результат сверления. Если не соблюдать правила обращения с инструментом – охлаждение, удаление стружки, сверло можно сломать.

При сверлении оргстекла, вязкий материал наворачивается на острие и застывает, вращение блокируется. Если инструмент не выключить, с большой вероятностью сверло будет сломано. К тому же извлечь отломанный фрагмент из массы стекла, не разрезая, почти невозможно.

Однако использование правильно заточенного инструмента гарантирует получение ровных точных отверстий и не потребует рассверливания или зенкования в дальнейшем.

Особенности конструкции

- Рабочая часть. Состоит из двух спиральных (винтовых) каналов. Их пересечение формирует режущую часть. Каналы обеспечивают подачу охлаждающей жидкости в зону сверления и отвечают за вывод стружки в процессе выполнения работ.

- Хвостовик. Эта часть фиксируется в патроне рабочего оборудования. Различают два типа хвостовиков: конические (типа Морзе) с лапкой на конце и цилиндрические.

Хвостовик не подвергают термической обработке. Это необходимо для повышения силы трения в патроне и возможности правки по длине. Для инструмента с диаметром рабочей части свыше 8 мм основным материалом хвостовика является конструкционная сталь типа 40Х. Этот элемент является отдельным узлом, который впоследствии приваривают к рабочей части изделия. При этом лапки сверла подвергают закалке с целью повышения прочности, поскольку их используют для выбивания инструмента из шпинделя или переходной втулки.

- Шейка. Здесь находится маркировка инструмента: рабочий диаметр, тип материала, а также информация об изготовителе.

Разновидности

Для сверления органического стекла и других видов пластмасс применяются как винтовые, так и перовые сверла. Первый вариант универсален, одинаково хорошо подходит для получения отверстий любого диаметра. Второй дешевле, менее чувствителен к перекашиванию, но не отводит стружку и быстрее нагревается. При работе инструмент приходится часто останавливать и остужать сверло. Для сверления с оргстеклом применяются односторонние перовые сверла.

Второй дешевле, менее чувствителен к перекашиванию, но не отводит стружку и быстрее нагревается. При работе инструмент приходится часто останавливать и остужать сверло. Для сверления с оргстеклом применяются односторонние перовые сверла.

Сверло с хвостовиком

Хвостовик – часть инструмента, которая определяет, каким именно образом можно закрепить сверло. Цилиндрический хвостовик фиксируется в трехкулачковом патроне. Именно такой механизм предусмотрен практически на всех бытовых и полупрофессиональных аппаратах.

В патроне такого прибора размещены кулачки. Цилиндрический хвостовик вставляется в патрон между ними, регулировочное кольцо проворачивается по часовой стрелке, кулачки зажимают хвостовик.

Максимальный диаметр изделия с цилиндрическим хвостовиком – 30 мм, как раз на бытовые нужды он и рассчитан.

Сверла по ГОСТу

ГОСТ регламентирует геометрические и механические параметры изделия и возможные отклонения. Сюда относятся все винтовые сверла, правые и левые, с цилиндрическим хвостовиком.

Различают три группы по длине рабочей части.

- Короткие – с диаметром от 0,1 до 20 мм и полно длиной от 20 до 131 мм. Регламентируется ГОСТ 4010-77.

- Средние – с диаметром от 0,3 до 30 мм и с длиной от 19 до 205 мм. ГОСТ 109-02-77.

- Длинные – с диаметром от 1 до 20 мм и длиной 56–254 мм. ГОСТ 886-77.

Перовое сверло

Это изделие относится к категории сборных, состоит из державки и режущей пятигранной пластины. Из быстрорежущей стали изготавливают только пластины.

Режущая часть имеет 2 рабочие кромки, угол между которыми затачивают в соответствии с материалом. Для оргстекла это 90 градусов. Поперечная кромка между двумя главными имеет угол в 55–60 градусов.

Для отведения стружки на пластине по ширине формируют стружкодробящие канавки.

Перовые сверла для дерева, металла и пластмасса регламентирует ГОСТ 25526-82. Диаметр пластины – от 25 до 130 мм.

Сверла левые

Сверла выпускаются левые и правые – по направлению вращения спирали. В промышленности такая разработка позволяет подавать материал на станок справа, а не слева. При работе с материалом сложной конфигурации такой способ позволяет снизить затраты. Устанавливается инструмент на специальные левовращательные станки.

В промышленности такая разработка позволяет подавать материал на станок справа, а не слева. При работе с материалом сложной конфигурации такой способ позволяет снизить затраты. Устанавливается инструмент на специальные левовращательные станки.

В быту левое сверло применяют для высверливания сломанных болтов и другого крепежа.

Презентация по технологии Виды сверл. Элементы спирального сверла доклад, проект

- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экономика

Презентация на тему Презентация по технологии Виды сверл. Элементы спирального сверла, предмет презентации: Технология. Этот материал в формате pptx (PowerPoint) содержит 16 слайдов, для просмотра воспользуйтесь проигрывателем. Презентацию на заданную тему можно скачать внизу страницы, поделившись ссылкой в социальных сетях! Презентации взяты из открытого доступа или загружены их авторами, администрация сайта не отвечает за достоверность информации в них, все права принадлежат авторам презентаций и могут быть удалены по их требованию.

Элементы спирального сверла, предмет презентации: Технология. Этот материал в формате pptx (PowerPoint) содержит 16 слайдов, для просмотра воспользуйтесь проигрывателем. Презентацию на заданную тему можно скачать внизу страницы, поделившись ссылкой в социальных сетях! Презентации взяты из открытого доступа или загружены их авторами, администрация сайта не отвечает за достоверность информации в них, все права принадлежат авторам презентаций и могут быть удалены по их требованию.

Виды свёрл

Элементы спирального сверла

5 класс

Разработал: А.А. Дубинин

учитель технологии ВКК

МБОУ СОШ №94

им. Генерала Лизюкова А.И.

ВОРОНЕЖ

2016

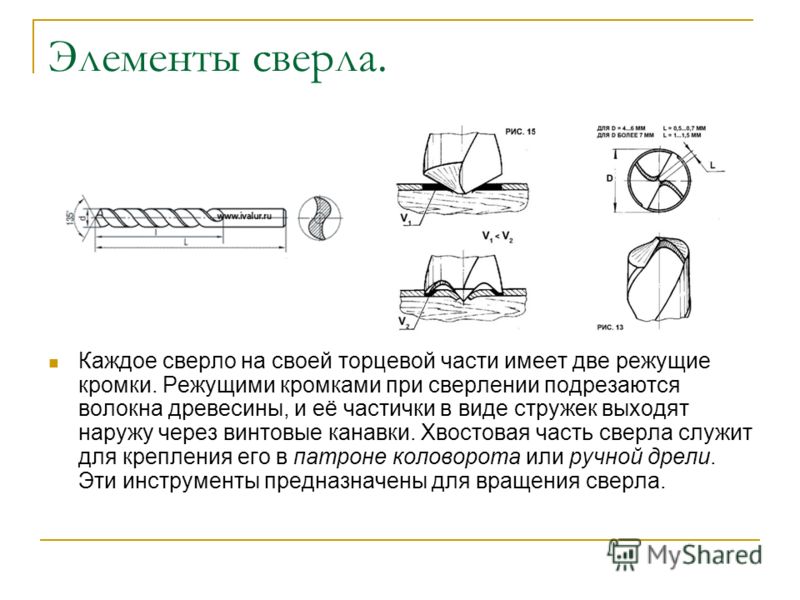

Сверление отверстий

Сверление круглых отверстий в заготовках из древесины выполняется с помощью свёрл

Виды свёрл

Спиральные

Центровые (перовые)

Винтовые

Ложечные

Пробочные

Спиральные свёрла

Эти свёрла наиболее распространены.

Их применяют для сверления различных материалов: древесины, металлов, пластмасс.

Спиральные свёрла с направляющим центром предназначены для точного и качественного сверления поперёк волокон древесины.

Центровые (перовые) свёрла применяются

для сверления неглубоких отверстий

у этих свёрл одна режущая кромка

Винтовые свёрла представляют

собой винтообразную пластину,

используют для высверливания

глубоких отверстий

Ложечным сверлом сверлят отверстия вдоль волокон

Пробочные (бесцентровые) сверла как следует из их названия предназначены для изготовления деревянных пробок. Такие пробки нужны для декоративной заделки круглых отверстий, например высверленных сучков или утопленных болтов.

Сверло Форстнера

для сверления глухих отверстий

с высокой точностью.

Элементы спирального сверла

По виду хвостовика свёрла бывают:

С цилиндрическим хвостовиком

С коническим хвостовиком

Размер свёрла в миллиметрах указывается на хвостовике

Вопросы для закрепления:

С помощью какой операции получают отверстия в заготовках из древесины?

Какие бывают свёрла?

Назначение спиральных свёрл с направляющим центром?

Назначение центровых (перовых) свёрл?

Назначение винтовых свёрл?

Назначение ложечных свёрл?

Назначение свёрла Форстнера?

Назовите элементы спирального сверла?

Виды хвостовиков свёрл?

Где обозначается диаметр сверла и в каких единицах?

Скачать презентацию

ru?

ru?Это сайт презентаций, где можно хранить и обмениваться своими презентациями, докладами, проектами, шаблонами в формате PowerPoint с другими пользователями. Мы помогаем школьникам, студентам, учителям, преподавателям хранить и обмениваться учебными материалами.

Для правообладателей

Обратная связь

Email: Нажмите что бы посмотреть

Конструктивные и геометрические параметры спирального сверла.

Сверло состоит из рабочей части

б)

Рис.69. Элементы спирального сверла

Рабочая часть сверла имеет по две главных и вспомогательных режущих кромки и одну поперечную. В отличие от резца передние поверхности сверла винтовые, главные задние поверхности криволинейные, а вспомогательные задние поверхности представляют собой винтовые ленточки, обеспечивающие направление сверла в процессе резания. Хвостовик служит для закрепления сверла на станке, имеет цилиндрическую или коническую форму. Шейка обеспечивает выход круга при шлифовании рабочей части сверла. На режущей части сверла, по аналогии с резцом, имеются главные углы, углы в плане и дополнительно углы w и y. Рассмотрим их. Угол при вершине 2j. У сверла обычно задается не главный угол в плане, a 2j, образуемый главными режущими кромками сверла (рис. 69, б). По аналогии с резцом с уменьшением угла j (2j) увеличиваются длина режущей кромки сверла и ширина среза, улучшаются условия отвода тепла от режущих кромок, повышается стойкость сверла. Однако при малом значении угла снижается прочность сверла, поэтому 2j выбирают с учетом свойств обрабатываемого материала.

Хвостовик служит для закрепления сверла на станке, имеет цилиндрическую или коническую форму. Шейка обеспечивает выход круга при шлифовании рабочей части сверла. На режущей части сверла, по аналогии с резцом, имеются главные углы, углы в плане и дополнительно углы w и y. Рассмотрим их. Угол при вершине 2j. У сверла обычно задается не главный угол в плане, a 2j, образуемый главными режущими кромками сверла (рис. 69, б). По аналогии с резцом с уменьшением угла j (2j) увеличиваются длина режущей кромки сверла и ширина среза, улучшаются условия отвода тепла от режущих кромок, повышается стойкость сверла. Однако при малом значении угла снижается прочность сверла, поэтому 2j выбирают с учетом свойств обрабатываемого материала.

Рис. 70. Углы сверла: а) – главные; б) – поперечной кромки; в)– в процессе резания.

У стандартных сверл, применяемых при обработке разных материалов, 2j

Угол наклона винтовой канавки w расположен между осью сверлаи касательной к винтовой линии ленточки.

Величина угла w равна:

где: Н– шаг винтовой линии;

p×D – развёртка окружности по наружному диаметру.

Угол наклона винтовой канавкиw непостоянен, чем ближе к оси сверла, тем меньше угол w. Чем больше наклон канавок, тем лучше отводится стружка, но меньше жесткость сверла и прочность его режущих кромок, так как на длине рабочей части сверла увеличивается объем канавки также увеличивается и передний угол на режущих кромках.

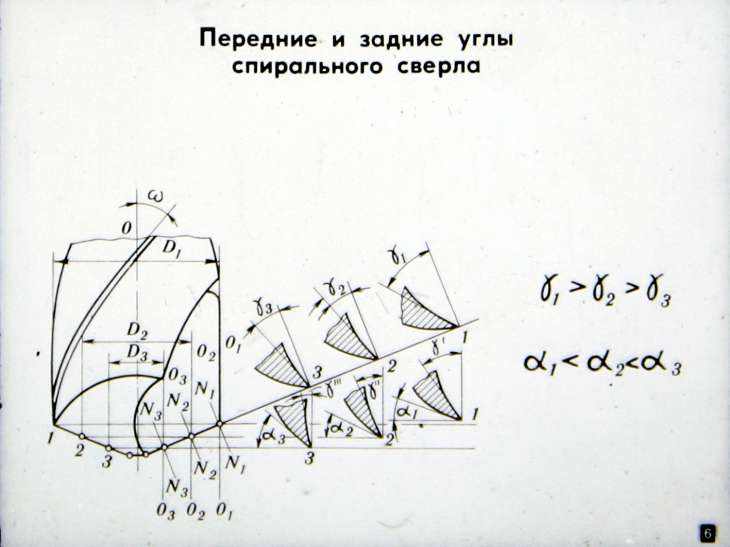

Передний уголg измеряется в главной секущей плоскости N-N (рис. 70, а), перпендикулярной проекции главной режущей кромки на основную плоскость 0-0, проходящую через вершину и ось сверла (рис. 70, б).

Измеряют g и в плоскости, перпендикулярной к главной режущей кромке. Угол g образуется касательной  Величина угла g зависит от угла наклона винтовой канавки w. Точки режущей кромки лежат на винтовых линиях передней поверхности сверла, имеющих различный угол w, поэтому угол g в различных точках кромки будет также переменным и изменяться аналогично углу w. Для каждой точки режущей кромки в плоскости А-А gx = wx , а в плоскости N-Ngх приближенно равен:

Величина угла g зависит от угла наклона винтовой канавки w. Точки режущей кромки лежат на винтовых линиях передней поверхности сверла, имеющих различный угол w, поэтому угол g в различных точках кромки будет также переменным и изменяться аналогично углу w. Для каждой точки режущей кромки в плоскости А-А gx = wx , а в плоскости N-Ngх приближенно равен:

где: Dx

– диаметр окружности, на которой лежит точка режущей кромки, мм;D – наружный диаметр сверла, мм;

w – значение угла у периферии сверла.

Таким образом, с приближением к периферии сверла с увеличением угла wx возрастает и значение gх. На периферии g достигает 25…30°, у поперечной кромки он может быть и отрицательным.

Задний уголa образуется касательными к следу задней поверхности сверла в заданной точке режущей кромки и к окружности ее вращения вокруг оси сверла. Он измеряется в плоскости А-А, параллельной оси сверла и перпендикулярной основной плоскости О. Задние углы режущей кромки также переменные: на периферии сверла a

Рис. 71. Схема образования заднего угла сверла.

Угол наклона поперечной кромки yрасположен между проекциями главной и поперечной режущих кромок на плоскость, перпендикулярную оси сверла. У стандартных сверл y = 50…55°. Так как поперечная кромка образуется пересечением задних поверхностей, то ее длина и угол зависят от выбранных задних углов a. Приведенные выше значения углов a обеспечивают угол y = 50…55° (при неизменном угле 2j). При y <50° поперечная кромка удлиняется, при y > 55° уменьшается ее передний угол gп (рис. 70, б) и увеличивается угол резания dп (при y = 90°, gп =—60°). В обоих случаях значительно возрастают осевые силы.

При y <50° поперечная кромка удлиняется, при y > 55° уменьшается ее передний угол gп (рис. 70, б) и увеличивается угол резания dп (при y = 90°, gп =—60°). В обоих случаях значительно возрастают осевые силы.

Переменные значения углов g и a создают неодинаковые условия резания в различных точках режущей кромки. У периферии сверла, где угол g сравнительно большой, а скорость максимальная, стружка отделяется легко, меньше деформируется, но условия отвода тепла плохие. Вблизи поперечной кромки угол g ≤ 0, поэтому условия резания здесь неблагоприятные, сильно деформируются прилегающие участки стружки, большое тепловыделение. Особенно в тяжелых условиях работает поперечная кромка сверла, так как в ее нормальном сечении N-1N1 угол gп отрицательный (около —40°), а dП = 130° (рис. 70, б). Она не режет, а выдавливает материал, сильно его деформирует. Недостатком геометрии сверла является также отсутствие заднего угла у ленточек (a1 = 0) (рис. 70, а). Это вызывает трение и повышает температуру ленточек, тем самым усиливая их износ вблизи уголков — места сопряжения ленточек с главными режущими кромками. Указанные недостатки геометрии сверла влияют отрицательно на процесс резания.

70, б). Она не режет, а выдавливает материал, сильно его деформирует. Недостатком геометрии сверла является также отсутствие заднего угла у ленточек (a1 = 0) (рис. 70, а). Это вызывает трение и повышает температуру ленточек, тем самым усиливая их износ вблизи уголков — места сопряжения ленточек с главными режущими кромками. Указанные недостатки геометрии сверла влияют отрицательно на процесс резания.

Углы сверла в процессе резания отличаются от углов в статике. В результате вращательного и поступательного движений сверла траектория резания каждой точки режущей кромки представляет винтовую линию, а всей кромки — винтовую поверхность с шагом, равным подаче сверла. Плоскость, касательная к ним, —плоскость резания в кинематике.

Плоскость резания в кинематике (2) повернута относительно плоскости резания в статике (1) на угол µx и действительные углы в процессе резания будут равны:

Величину угла µx определяют по формуле:

Чем больше подача и ближе к оси сверла расположена точка режущей кромки (меньше Dx), тем больше угол µx и меньше действительный задний угол aкин.

Дата добавления: 2017-02-13; просмотров: 4252; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Классификация и геометрия инструмента для сверления

adminКлассификация и геометрия инструмента для сверления 0 Comment

Сверло́– режущий инструмент, с вращательным движением резания и осевым движением подачи, предназначенный для выполнения отверстий в сплошном слое материала. Свёрла могут также применяться для рассверливания, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и засверливания то есть получения несквозных углублений.

Сверла по металлу относятся к группе осевых инструментов и предназначены для обработки отверстий. Существует несколько типов конструкций сверл: спиральные, перовые, кольцевые– в зависимости от конструкции рабочей части. Сверла с цилиндрическим хвостовиком относятся к типу спиральных сверл. Их основные конструктивные элементы можно увидеть на рисунке:

Их основные конструктивные элементы можно увидеть на рисунке:

Рисунок Сверло

Спиральное сверло имеет рабочую часть и хвостовик, который служит для закрепления сверла в рабочем приспособлении станка и выполняется цилиндрическим или коническим.

Конический хвостовик снабжен лапкой (поводком), предохраняющей его при выбивании сверла из шпинделя станка. Рабочая часть сверла выполняется из инструментальной стали или с напаянными пластинками твердого сплава. Она осуществляет процесс резания, формирует поверхность обрабатываемого отверстия, отводит стружку из зоны резания и направляет сверло при обработке. Рабочая часть состоит из режущей кромки и направляющей части. Направляющая часть имеет две винтовые канавки, необходимые для отвода стружки из зоны резания, и две ленточки, необходимые для направления сверла. Режущая часть имеет две главные режущие кромки, образованные передними и главными задними поверхностями. Главные режущие кромки соединяются под углом 2φ поперечной кромкой. От значения угла 2φ зависят толщина и ширина срезаемого слоя, соотношение между радиальной и осевой составляющих силы резания и температура в зоне резания. С увеличением угла 2φ возрастает осевая Рх и уменьшается радиальная Ру составляющие силы резания. Ширина срезаемого слоя при этом уменьшается, температура в зоне резания повышается.

От значения угла 2φ зависят толщина и ширина срезаемого слоя, соотношение между радиальной и осевой составляющих силы резания и температура в зоне резания. С увеличением угла 2φ возрастает осевая Рх и уменьшается радиальная Ру составляющие силы резания. Ширина срезаемого слоя при этом уменьшается, температура в зоне резания повышается.

Геометрия режущей кромки характеризуется передним (γ) и задним углами (α) резания. Передний угол γ измеряют в главной секущей плоскости, проходящей перпендикулярно главной режущей кромке. Задний угол α измеряют в плоскости, проходящей через точку главной режущей кромки параллельно оси сверла. Значения этих углов изменяются от центра сверла к его периферии.

Ленточка служит для центрирования сверла по обработанной поверхности отверстия и обеспечивает возможность многократной переточки сверла. Ширина ленточек промышленных сверл 0,2…3мм. По ленточке сверло имеет обратную конусность 0,03… 0,12 мм на 100 мм длины.

Ширина ленточек промышленных сверл 0,2…3мм. По ленточке сверло имеет обратную конусность 0,03… 0,12 мм на 100 мм длины.

Наиболее напряженными участками сверла являются точки перехода главной режущей кромки в ленточку. В этих точках скорость резания и температура максимальны. Для улучшения теплоотвода, и соответственно, повышения стойкости сверла, применяют двухконусную заточку сверл диаметром более 10мм. На периферии сверла формируют переходные режущие кромки под углом 2φ, равным 70…75°.

Сверла спиральные с цилиндрическим хвостовиком разделяются на следующие серии:

· Короткая – ГОСТ 4010-77; диаметром D = 0,3 — 20 мм, общей длиной L = 20 — 131мм

· Средняя – ГОСТ 10902-77; диаметром D = 0,3 — 20 мм, общей длиной L = 19 — 205мм

· Длинная – ГОСТ 886-77; диаметром D = 1 — 20 мм, общей длиной L = 56 — 254мм

Свёрла в зависимости от свойств обрабатываемого материала изготавливаются нужных типоразмеров из следующих материалов:

· Углеродистые стали (У8, У9, У10, У12 и др. ): Сверление и рассверливание дерева, пластмасс, мягких металлов.

): Сверление и рассверливание дерева, пластмасс, мягких металлов.

· Низколегированные стали (Х, В1, 9ХС, 9ХВГ и др.): Сверление и рассверли-вание дерева, пластмасс, мягких металлов. Повышенная по сравнению с углеро-дистыми теплостойкость (до 250°C) и скорость резания.

· Быстрорежущие стали (Р9, Р18, Р6М5, Р9К5 и др.): Сверление всех конструкци-онных материалов в незакалённом состоянии. Теплостойкость до 650О C.

· Свёрла, оснащенные твёрдым сплавом, (ВК3, ВК8, Т5К10, Т15К6 и др.): Сверление на повышенных скоростях незакалённых сталей и цветных металлов. Теплостойкость до 950°C. Могут быть цельными, с напайными пластинами, либо со сменными пластинами (крепятся винтами)

· Свёрла, оснащённые боразоном: Сверление закалённых сталей и белого чугуна, стекла, керамики, цветных металлов.

· Свёрла, оснащённые алмазом: Сверление твёрдых материалов, стекла, керамики, камней.

Некоторые виды сверл представлены на рисунке:

Сверла:

A –по металлу; B –по дереву; C –по бетону;

D –перовое сверло по дереву;

E –универсальное сверло по металлу или бетону;

F –по листовому металлу;

G –универсальное сверло по металлу, дереву или пластику;

Н –центровочное

Хвостовики: 1, 2 –цилиндрический;

3 –SDS-plus;

4 –шестигранник;

5 –четырёхгранник;

6 –трёхгранник;

7 – для шуруповёртов.

Сверление является одним из самых распространённых методов получения отверстия. Режущим инструментом служит сверло, с помощью которого получают отверстие в сплошном материале или увеличивают диаметр ранее просверленного отверстия (рассверливание). Движение резания при сверлении — вращательное, движение подачи — поступательное. Режущая часть сверла изготовляется из инструментальных сталей (Р18, P12, P6M5 и др.) и из твердых сплавов. По конструкции различают свёрла: спиральные, с прямыми канавками, перовые, для глубоких отверстий, для кольцевого сверления, центровочные и специальные комбинированные. К конструктивным элементам относятся: диаметр сверла D, угол режущей части (угол при вершине), угол наклона винтовой канавки w, геометрические параметры режущей части сверла, т.е. соответственно передний g и задний a углы и угол резания d, толщина сердцевины d (или диаметр сердцевины), толщина пера (зуба) b, ширина ленточки f, обратная конусность j1, форма режущей кромки и профиль канавки сверла, длина рабочей части lo, общая длина сверла L.

Части и элементы спирального сверла

Диаметр сверла следует всегда брать немного меньше, чем диаметр просверливаемого отверстия, так как диаметр отверстия при сверлении увеличивается.

Как и резец, сверло имеет передний и задний углы. Передний угол — угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. Передний угол рассматривается в плоскости, перпендикулярной к режущей кромке.

Рис.Передний и задний углы сверла

Наибольшее значение угол g имеет на периферии сверла, где в плоскости, параллельной оси сверла, он равен углу наклона винтовой канавки w. Наименьшее значение угол g имеет у вершины сверла. На поперечной кромке угол g имеет отрицательное значение, что создаёт угол резания больше 90°, а, следовательно, и тяжелые условия работы. Такое резкое изменение переднего угла вдоль всей длины режущей кромки является большим недостатком сверла, так как это вызывает более сложные условия образования стружки. На периферии сверла, где небольшая скорость резания и наибольшее тепловыделение, необходимо было бы иметь и наибольшее тело зуба сверла. Большой же передний угол уменьшает угол заострения, что приводит к более быстрому нагреву этой части сверла, а, следовательно, и к наибольшему износу.

На периферии сверла, где небольшая скорость резания и наибольшее тепловыделение, необходимо было бы иметь и наибольшее тело зуба сверла. Большой же передний угол уменьшает угол заострения, что приводит к более быстрому нагреву этой части сверла, а, следовательно, и к наибольшему износу.

Задний угол a — угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла. Этот угол принято рассматривать в плоскости, касательной к цилиндрической поверхности, на которой лежит рассматриваемая точка режущей кромки.

Для точки, находящейся на периферии сверла, задний угол в нормальной плоскости Б-Б может быть определён по формуле

tgaн=tga sinj (5.15)

Действительное значение заднего угла во время работы иное по сравнению с тем углом, который мы получили при заточке и измерили в статическом состоянии. Это объясняется тем, что сверло во время работы не только вращается, но и перемещается вдоль оси. Траекторией движения точки будет не окружность (как это принимают при измерении угла), а некоторая винтовая линия, шаг которой равен подаче свёрла в миллиметрах за один его оборот. Таким образом, поверхность резания, образуемая всей режущей кромкой, представляет собой винтовую поверхность, касательная к которой и будет действительной плоскостью резания.

Траекторией движения точки будет не окружность (как это принимают при измерении угла), а некоторая винтовая линия, шаг которой равен подаче свёрла в миллиметрах за один его оборот. Таким образом, поверхность резания, образуемая всей режущей кромкой, представляет собой винтовую поверхность, касательная к которой и будет действительной плоскостью резания.

Рис. Поверхности заготовки при сверлении

Действительный задний угол в процессе резания a’ заключен между этой плоскостью и плоскостью, касательной к задней поверхности сверла.

Рис. Углы режущих кромок сверла в процессе резания

Он меньше угла, измеренного в статическом состоянии, на некоторую величину m:

a’= a — m (5.16)

tgm =s/pD (5.17)

Чем меньше диаметр окружности, на которой находится рассматриваемая точка режущей кромки, и чем больше подача s тем больше угол m и меньше действительный задний угол a’.

Действительный же передний угол в процессе резания g’ соответственно будет больше угла g измеренного после заточки в статическом состоянии:

g’=g +m (5. 18)

18)

Чтобы обеспечить достаточную величину заднего угла в процессе резания в точках режущей кромки, близко расположенных к оси сверла, а также для получения более или менее одинакового угла заострения зуба вдоль всей длины режущей кромки, задний угол заточки делается: на периферии 8 -14°, у сердцевины 20 — 27°, задний угол на ленточках сверла 0°.

Кроме переднего и заднего углов, сверло характеризуется углом наклона винтовой канавки w, углом наклона поперечной кромки y, углом при вершине 2j, углом обратной конусности j1. Угол w = 18-30°, y=55°, j1 = 2-3°, у свёрл из инструментальных сталей 2j = 60-140°.

Спиральное сверло имеет ряд особенностей, отрицательно влияющих на протекание процесса стружкообразования при сверлении:

а) уменьшение переднего утла, в различных точках режущих кромок по мере приближения рассматриваемой точки к оси сверла,

б) неблагоприятные условия резания у поперечной кромки (так как

угол резания здесь больше 90°),

в) отсутствие заднего угла у ленточек сверла, что создает большое

трение об обработанную поверхность.

Для облегчения процесса стружкообразования и повышения режущих свойств сверла производят двойную заточку сверла и подточку перемычки и ленточки.

При двойной заточке сверла вторая заточка производится под углом 2jо=70° на ширине В=2,5-15 мм.

Такая заточка повышает стойкость сверла, а при одной и той же стойкости позволяет увеличить и скорость резания.

Подточка перемычки (сердцевины) производится на длине l=3-15мм.

От такой подточки уменьшается длина поперечной кромки (размер А=1,5-7,5 мм) и величина угла резания в точках режущих кромок, расположенных вблизи перемычки сверла. Для уменьшения трения ленточек об обратную поверхность (о стенки отверстия) производится подточка ленточек под углом a1=6-8° на длине l1= 1,5-4 мм, что приводит к повышению стойкости сверла.

Основные понятия о процессах обработки отверстий и режущем инструменте, используемом на сверлильных станках

Сверла по металлу, как и любой другой режущий инструмент, изнашиваются в процессе эксплуатации, что делает их непригодными к использованию. Между тем в большинстве случаев режущие и другие углы сверла по металлу можно восстановить, выбрав их значения по специальной таблице и выполнив заточку.

Между тем в большинстве случаев режущие и другие углы сверла по металлу можно восстановить, выбрав их значения по специальной таблице и выполнив заточку.

Ручная заточка сверла по металлу

Нормальная заточка

Используется в большинстве сверл общего назначения. Одно из преимуществ — относительно простая переточка. Считается, что ее можно выполнить вручную, однако настоятельно рекомендуется применять специальные станки (см. ниже.). Недостатком является относительно большая длина «перемычки» в центральной части (около 1/5 диаметра сверла). В зоне «перемычки» происходит не резание, а сминание материала заготовки. В результате повышается износ сверла и велик его увод в сторону в стадии засверливания. Чтобы избежать этого, желательно достаточно сильно накернить заготовку или выполнить начальное засверливание сверлом меньшего диаметра.

Назначение и конструктивные особенности инструмента

Сверла по металлу, для изготовления которых используются стальные сплавы быстрорежущей группы, применяются для создания в металлических деталях как сквозных, так и глухих отверстий. Наиболее распространенными являются спиральные сверла, конструкция которых включает в себя следующие элементы:

Наиболее распространенными являются спиральные сверла, конструкция которых включает в себя следующие элементы:

- режущую часть;

- рабочее тело;

- хвостовик;

- лапку.

Конструктивные элементы спирального сверла

Если хвостовик, который может быть как цилиндрическим, так и коническим, предназначен для надежной фиксации инструмента в патроне используемого оборудования, то рабочая часть одновременно выполняет сразу несколько важных функций. Именно геометрией сверла определяются его работоспособность и режущие свойства.

Важнейшими элементами рабочей части сверла по металлу являются винтовые канавки. Их задача состоит в том, чтобы выводить из зоны обработки стружку. Геометрия спирального сверла по металлу предусматривает, что передняя сторона спиральной канавки выполняется под определенным углом, величина которого по направлению от оси инструмента к его периферийной части меняется. В процессе изготовления сверла по металлу на боковой области его спиральных элементов формируются узкие ленточки, несколько выступающие над основной поверхностью. Задача таких ленточек состоит в том, чтобы уменьшить величину трения инструмента о стенки формируемого отверстия.

Задача таких ленточек состоит в том, чтобы уменьшить величину трения инструмента о стенки формируемого отверстия.

Заостренная заточка

Отличается выполнением небольших подточек с целью уменьшения длины «перемычки». Считается нормальным, если длина «перемычки» за счет этого снижается до 1/10 диаметра сверла. Такое сверло гораздо лучше ведет себя в момент засверливания, его меньше уводит в сторону и размеры углубления после накернивания могут быть меньше. Также уменьшаются усилие подачи и необходимый крутящий момент привода. Недостатками данной заточки являются большая трудоемкость ее выполнения (особенно при небольшом диаметре сверла) и снижение прочности заостренной режущей кромки. Такая заточка особенно рекомендуется для сверл с перемычками относительно большого размера (прежде всего для сверл большого диаметра).

Как правильно выбрать углы заточки

Углы заточки сверла, как уже говорилось выше, выбираются по специальным таблицам, где их значения представлены в зависимости от того, в каком именно материале необходимо сформировать отверстие.

Таблица 1. Углы заточки сверла по металлу для различных материалов

Если неправильно выбрать углы, под которыми будет затачиваться сверло, то это приведет к тому, что оно в процессе работы будет сильно нагреваться. Это в итоге может привести к его поломке. Кроме того, именно неправильно выбранные углы, используемые для заточки сверла по металлу, часто становятся основной причиной некачественно выполненного сверления.

Правила хранения сверл

На рабочих местах промышленных предприятий хранение сверл осуществляется в инструментальных шкафах и тумбочках из листового металла, установленных в непосредственной близости от станка, а также на стеллажах в специальных инструментальных кладовых. Сверлильный инструмент необходимо укладывать в определенном порядке (по типам и диаметрам) в соответствующие отсеки, пеналы или чехлы. Укладка должна обеспечивать сохранность режущих кромок, а также рабочих и посадочных поверхностей. Перед помещением на хранение сверлильный инструмент очищают от металлической пыли и загрязнений, а в случае неиспользования в течение длительного времени смазывают литолом или техническим вазелином. В целях предотвращения возникновения коррозии запрещается располагать рядом с местами хранения инструмента кислотосодержащие и прочие агрессивные жидкости. В домашних мастерских инструмент должен храниться с соблюдением таких же правил. Только вместо тумбочек и шкафов здесь гораздо удобнее использовать пластиковые пеналы и специальные подставки (см. видео ниже).

В целях предотвращения возникновения коррозии запрещается располагать рядом с местами хранения инструмента кислотосодержащие и прочие агрессивные жидкости. В домашних мастерских инструмент должен храниться с соблюдением таких же правил. Только вместо тумбочек и шкафов здесь гораздо удобнее использовать пластиковые пеналы и специальные подставки (см. видео ниже).

При сверлении глубоких отверстий в металле рекомендуется поливать поверхность инструмента небольшим количеством масла. На производстве обычно используют И-20, но не у всех есть возможность приобрести именно эту марку. А какое масло взамен индустриального можно использовать в домашних условиях? Поделитесь, пожалуйста, своими соображениями и рекомендациями по этому вопросу в комментариях.

Конструктивные элементы сверла

Сверло имеет сложную конструкцию и характеризуется диаметром и длиной сверла, шириной и высотой ленточки, диаметром спинки, центральным углом канавки, шириной зуба (пера) и диаметром (толщиной) сердцевины.

Диаметр сверла

(d).

Выбор диаметра сверла зависит от технологического процесса получения данного отверстия.

Ленточка сверла.

Обеспечивает направление сверла в процессе резания, уменьшает трение об поверхность отверстия и уменьшает теплообразование.

Ширина ленточки бывает от0,2–2

мм в зависимости от диаметра сверла. Ширину ленточки выбирают:

при обработке легких сплавов равной

f

=1,2+0,2682ln{d-18+[(d-18)2+1]1/2}

;

при обработке других материалов

f

=(0,1…0,5)d1/3

.

Высота ленточки обычно составляет 0,025

d

мм.

Для уменьшения трения при работе на ленточках делают утонение по направлению к хвостовику, т.е. обратную конусность по диаметру на каждые 100 мм длины. Для быстрорежущих сверл обратная конусность по диаметру составляет 0,03-0,12 мм. Для твердосплавных сверл – 0,1-0,12 мм.

Для твердосплавных сверл – 0,1-0,12 мм.

Сердцевина сверла

влияет на прочность и жесткость, характеризуется диаметром сердцевины –

dо

. Величина диаметра сердцевины выбирается в зависимости от диаметра сверла. Для повышения жесткости и прочности сверла его сердцевина утолщается к хвостовику на 1,4-1,8 мм на каждые 100 мм длины.

Перемычка сверла оказывает влияние на процесс резания.

Режущие элементы сверла.

Рабочая часть сверла (см. рис.) имеет шестьлезвий (режущих кромок). Две

главные режущие кромки

(1-2, 1’-2’). Две

вспомогательных кромки

(1-3, 1’-3’) расположенных на калибрующей части и служащие для направления сверла в процессе работы. Две

поперечные кромки

(0-2, 0-2’) образующие перемычку. Все эти лезвия расположены на двух зубьях и имеют непрерывную пространственную режущую кромку, состоящую из пяти разнонаправленных отрезков (3-1, 1-2, 2-2’, 2’-1’, 1’-3’).

Спиральные сверла

Спиральные сверла имеют самое широкое применение. Спиральной сверло представляет собой цилиндрический стержень, рабочая часть которого снабжена двумя винтовыми спиральными канавками, предназначенными для отвода стружки и образования режущих углов на рабочем конце. Сверла изготавливаются как из быстрорежущей стали, так и твердого сплава.

Спиральной сверло представляет собой цилиндрический стержень, рабочая часть которого снабжена двумя винтовыми спиральными канавками, предназначенными для отвода стружки и образования режущих углов на рабочем конце. Сверла изготавливаются как из быстрорежущей стали, так и твердого сплава.

Спиральные сверла изготовляют с цилиндрическим, коническим и шестигранными хвостовиками. Сверла с цилиндрическим хвостовиком изготавляют диаметром до 12 мм, с коническим – от 6 до 60 мм.

У сверл с коническим хвостовиком лапка на концевой части сверла (2) служит упором при выбивание сверла (1) из гнезда конуса (3) посредством клина (4). Спиральные сверла стандартизованы. Поэтому выбирают только такие размеры отверстий, для которых имеется соответствующий диаметр сверла. Основным размером сверла принято считать диаметр. Длина рабочей части сверла, в зависимости от диаметра, составляет: в сверлах с цилиндрическим хвостовиком — диаметр плюс 50 мм, а с коническим – 2 диаметра плюс 120 мм.

Геометрия спиральных сверл

Геометрические параметры режущей части сверла состоят из переднего угла γ (гамма), заднего угла α (альфа), угла при вершине 2φ (фи), угла наклона винтовой канавки ω (омега) и угла наклона поперечной кромки сверл ψ (пси).

Угол при вершине сверла 2φ выбирается в зависимости от обрабатываемого материала и составляет:

Сталь, чугун, твердая бронза 116°—118° Коррозионно стойкая сталь и сплавы 127° Титановые сплавы 135°-140° Красная медь 125° Мягкая бронза, латунь 120°-130° Алюминий 130°—140° Магниевые сплавы 90° Целлулоид, эбонит 85°—90° Мрамор и другие хрупкие материалы 80° Гетинакс, винипласт, пластмассы 90°—100° Органическое стекло 70° Мрамор, эбонит 140° Древесина 140°

Задний угол заточки α измеряется в параллельной оси сверла. При самой обычной заточке его значения так же, как и переднего угла, изменяются. У наружной окружности сверла задний угол равен 8—12°, а у оси — 20—25°. Задний угол сверла уменьшает трение задней поверхности сверла о заготовку. Чтобы понять, зачем нужен задний угол, попробуйте снять обычным ножом стружку с деревянной дощечки, плотно прижав лезвие к ее поверхности. Самое большее, что удастся, — это соскоблить некоторые выступающие волокна. Приподнимите лезвие над плашкой до определенного положения, образуя тем самым «задний» угол, и оно начнет снимать стружку. «Задний» угол не должен быть слишком большим, иначе лезвие «нырнет» сразу на большую глубину и придется снимать толстую стружку со значительными усилиями.

«Задний» угол не должен быть слишком большим, иначе лезвие «нырнет» сразу на большую глубину и придется снимать толстую стружку со значительными усилиями.

Наклон канавок к оси сверла ω может составлять от 10 до 55°. Угол наклона винтовой канавки определяет значение переднего угла: чем больше угол наклона, тем больше передний угол. Это облегчает процесс резания и улучшает выход стружки. Угол наклона канавки выбирается в зависимости от диаметра сверла и свойств обрабатываемого материала. Для каждого материала существует свой оптимальный угол подъема (для цветных металлов 34°-45°, стали — 25°-30°).

Процесс сверления — это довольно сложный процесс во время которого происходит сдвиг отдельных частиц, пластическая деформация и другие явления. Когда режущая кромка спирального сверла внедряется в какой-то материал, она «вынуждает» стружку скользить по своей передней поверхности. При сверлении хрупкого материала, например чугуна, образуется сыпучая стружка, а если материал пластичен, например медь, то пойдет сливная стружка, похожая на свитую в спираль ленту. Впрочем, такое деление достаточно условно, поскольку материалы не всегда обладают четко выраженными свойствами, например у многих хрупких пластмасс, которые, нагреваясь при появлении стружки, начинают вести себя как пластичный материал.

Впрочем, такое деление достаточно условно, поскольку материалы не всегда обладают четко выраженными свойствами, например у многих хрупких пластмасс, которые, нагреваясь при появлении стружки, начинают вести себя как пластичный материал.

Передний угол заточки γ определяется в плоскости перпендикулярной режущей кромке. При обычной заточке передний угол в различных точках режущей кромки имеет разные значения. Наибольшее значение он имеет у наружной поверхности сверла, наименьшее — у поперечной кромки. У вершины сверла передний угол заточки будет равен 1—4°. Изменение значения переднего угла является недостатком спирального сверла и вызывает неравномерный и быстрый его износ. Данный недостаток решается различными способами подточками вершины сверла.

Линия, образованная пересечением поверхностей заточки сверла, называется поперечной кромкой, которая образует угол ψ, равный 55°. Величина поперечной кромки принимается обычно равной 0,13 D (где D – диаметр сверла).

Для уменьшения трения боковой поверхности о стенки отверстия с нее снимается фаска. При этом вдоль винтовой канавки получается узкая полоска – ленточка, которая служит также в качестве направляющей сверла.

При этом вдоль винтовой канавки получается узкая полоска – ленточка, которая служит также в качестве направляющей сверла.

Для обеспечения повышенной прочности и жесткости твердосплавных сверл по сравнению со сверлами из быстрорежущей стали увеличивают сердцевину до 0,25 диаметра сверла.

Чистота просверленных отверстий и высокая производительность при сверлении достигается лишь при условии работы с остро и правильно заточенным сверлом. В процессе сверления режущая часть сверла изнашивается и потому требует систематического восстановления своих геометрических размеров. Восстановление это осуществляется путем заточки. Заточка сверл производится на специальных заточных станках или вручную на абразивных кругах.

Крепление обрабатываемой детали.

Одним из сложных примеров сверления является сверление оконного профиля с внутренним металлическим армированием. Проблемы состоят в том, что одновременно сверлится три отверстия сразу в термопластике и металле, металл достаточно тонкий и плохо закреплен, металл может отгибаться при сверление, отсутствует охлаждение, пластиковый профиль образует сливную стружку и сильно притирается к сверлу. Все это крайне негативно влияет на длительность работы сверла до перезаточки, по этому старайтесь придерживаться правил:

Все это крайне негативно влияет на длительность работы сверла до перезаточки, по этому старайтесь придерживаться правил:

- фиксация заготовки должна быть максимально жесткой, надежной, исключающей возникновение каких-либо смещений или изгиба во время сверления. При необходимости используйте вставки и дополнительные элементы фиксации.

- при обработке тонкостенных деталей необходимо уменьшить значение используемой подачи

- не использовать сверла из твердого сплава при возникновение вышеописанных проблем, так как они чрезвычайно чувствительны к любым нагрузка на изгиб

Режимы резания при сверлении.

Подача сверла при сверлении отверстий на станках вручную, должна быть максимально равномернее. При сквозном сверлении, после выхода поперечной кромки сверла из металла, сопротивление материала заготовки значительно уменьшается. Поэтому, если не изменять давление на рычаг или маховик подачи сверла, сверло захватит больший слой материала и вследствие чего может сломаться. Во избежание поломки подача сверла перед его выходом из металла должна быть возможно меньшей. Для автоматического сверления необходимо обязательно обеспечить равномерность подачи, а не прилагаемого усилия. Для общего представления о величинах подач можно считать, что при сверлении с автоматической подачей в стальных деталях отверстий диаметром 5—30мм подача принимается в пределах 0,1—0,3 мм/об, а при чугунных деталях — в пределах 0,2—0,7 мм/об. Скорость резания при работе сверлом из быстрорежущей стали должна быть около 30 м/мин, если материал обрабатываемой детали — конструкционная сталь средней твердости, и около 35 м/мин, если деталь из чугуна средней твердости. При работе твердосплавными сверлами скорость резания можно увеличивать в два-три раза. Охлаждение при сверлении понижает температуру сверла, нагревающегося от теплоты резания и трения о стенки отверстия, уменьшает трение сверла об эти стенки и, наконец, способствует удалению стружки. В качестве смазочно-охлаждающей жидкости при сверлении отверстий в стальных деталях применяется эмульсия.

Во избежание поломки подача сверла перед его выходом из металла должна быть возможно меньшей. Для автоматического сверления необходимо обязательно обеспечить равномерность подачи, а не прилагаемого усилия. Для общего представления о величинах подач можно считать, что при сверлении с автоматической подачей в стальных деталях отверстий диаметром 5—30мм подача принимается в пределах 0,1—0,3 мм/об, а при чугунных деталях — в пределах 0,2—0,7 мм/об. Скорость резания при работе сверлом из быстрорежущей стали должна быть около 30 м/мин, если материал обрабатываемой детали — конструкционная сталь средней твердости, и около 35 м/мин, если деталь из чугуна средней твердости. При работе твердосплавными сверлами скорость резания можно увеличивать в два-три раза. Охлаждение при сверлении понижает температуру сверла, нагревающегося от теплоты резания и трения о стенки отверстия, уменьшает трение сверла об эти стенки и, наконец, способствует удалению стружки. В качестве смазочно-охлаждающей жидкости при сверлении отверстий в стальных деталях применяется эмульсия. Сверление отверстий в чугуне производится без охлаждения.

Сверление отверстий в чугуне производится без охлаждения.

Дефекты заточки

При ручной заточке сверла возможны следующие дефекты:

- Длина режущих кромок неодинакова: середина поперечной кромки не совпадает с осью сверла. При этом длинная режущая кромка будет больше нагружена, чем короткая кромка, и скорее затупится. Внешне это часто выражается в виде выкрашивания ее около угла длинной кромки. Кроме того, под влиянием большой нагрузки со стороны кромки длинной кромки сверло будет отжиматься в сторону от оси вращения и отверстие получится большего диаметра, чем диаметр сверла. Чем глубже отверстие, тем меньше будет его точность. Сверло будет «бить» и может поломаться.

- Режущие кромки заточены под различными углами к оси сверла. При этом середина поперечной кромки совпадает с осью сверла. Так как наклон одной режущей кромки больше, чем второй, то последняя работать не будет. Снимать стружку в этом случае будет только одна кромка. Под влиянием односторонней нагрузки режущей кромки сверло будет уводить в сторону и тем самым увеличивать диаметр отверстия.

- Два дефекта одновременно. Если после заточки сверла режущие кромки не равны по длине и наклонены к оси сверла под различными углами, то середина поперечной кромки сместится от оси сверла и при работе будет вращаться вокруг оси.

Скорость резания

Один из основных вопросов техники сверления – выбор наивыгоднейшего режима резания, то есть определение такого сочетания скорости вращения и подачи сверла, которое обеспечивает максимальную производительность. Скорость вращения сверла характеризуется числом оборотов его в минуту. Эта скорость представляет путь, проходимый наружными точками режущей кромки сверла, и измеряется в метрах в минуту. В процессе резания материалов происходит нагревание стружки, обрабатываемого изделия и режущего инструмента. Оптимальная скорость резания при сверлении – это такая скорость, которая обеспечивает высокую производительность при достаточно длительной работе сверла (15…90 минут) без переточки.