Эндогаз состав – Большая Энциклопедия Нефти и Газа, статья, страница 1

alexxlab | 31.05.2020 | 0 | Разное

Большая Энциклопедия Нефти и Газа, статья, страница 1

Эндогаз

Cтраница 1

Эндогаз – эндотермический газ получают при сгорании городского газа с недостатком воздуха 0 25 в присутствии катализатора при 1050 С. Процесс идет с поглощением тепла. Процесс идет с выделением тепла. [2]

Эндогазом называют газовые смеси, полученные в результате неполного сгорания углеводородов по эндотермической реакции. В этом случае тепла, образующегося при сгорании газа, недостаточно для устойчивого протекания реакции и газовоздушную смесь подогревают извне. [3]

Качество эндогаза зависит от соотношения воздуха и газа, температуры и времени прохождения газа через реторту с катализатором, а также от качества катализатора. [5]

Газ ( эндогаз), состоящий из смеси 20 % СО, 40 % Н2 и 40 % N2, применяют в чистом виде или в смеси с др. газами для газовой цементации, газовой нитроцемента-ции, при восстановлении содержания углерода в поверхностном слое стали, если она была обезуглерожена. Печи с контролируемой газовой средой и вакуумные печи применяют для термической обработки стали с миним. В вакуумных печах возникает большая разность т-р по объему изделия и увеличивается время его прогрева и термообработки. [6]

При использовании эндогаза в качестве газового карбюризатора в установке предусмотрен ввод исходного газа с автоматическим регулированием смеси. [8]

Сейчас широко применяется эндогаз. Его подают непосредственно в рабочее пространство печи. Цементацию твердыми карбюризаторами производят в стальных ящиках, которые помещают в печь. При нагреве атомы углерода, появившиеся при разложении карбюризатора, проникают в поверхностный слой и науглероживают его. Наиболее производительна и эффективна газовая цементация, при которой глубина цементированного слоя составляет 3 мм. [9]

На этом основании эндогаз состава № 2 как менее взрывоопасный в последующих расчетах не использовался. Эти составы были использованы в последующих расчетах. [11]

В закалочных печах используется эндогаз. Нагреватели 4 размещаются по стенкам. [12]

В закалочных печах используется эндогаз. Нагреватели 4 размещаются по стенкам. Конвейерные печи для высокого отпуска имеют такую же конструкцию, как и закалочные, но в качестве контролируемой атмосферы используют экзотермический газ. [14]

Исходным сырьем для получения эндогаза может служить природный газ или сжиженные пропано-бутановые смеси. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Эндотермические генераторы.

Основными компонентами эндотермического газа, кроме азота, являются оксид углерода и водород. CO2 и H2O содержится в эндогазе в незначительных количествах. Как уже говорилось, атмосфера эндогаза применяется при цементации и нитроцементации, других процессах ХТО.

Эндогаз получается в результате реакции

Как

мы видим, в готовом эндогазе содержится

20% CO,

40% H2 и 40% N2 (по объему), а коэффициент

содержаниеCO2 и

H2O

в эндогазе повышается, что нежелательно.

Снижение

содержаниеCO2 и

H2O

в эндогазе повышается, что нежелательно.

Снижение  при обычных температурах приготовления

эндогаза приводит к выпадению сажистого

углерода.

при обычных температурах приготовления

эндогаза приводит к выпадению сажистого

углерода.Экспериментально установлено что реакция получения эндогаза протекает в 2 стадии. В начале происходит наиболее вероятная реакция полного горения части метана (CH4) за счет имеющегося в смеси O2.

Затем осуществляется процессы конвекции метана водяным паром и CO2:

Для

осуществления эндотермических реакций

температура в системе поддерживается

за счет подвода теплоты извне. Реакция

взаимодействия CH4 с CO2 и H2O

при температуре <1000

Конвекция

CH4 с малым расходом окислителя предъявляет

жесткие требования к катализатору.

Наиболее целесообразным катализатором

в этих условиях является ГИАП-3 (и его

модификации), представляющий собой

гранулы  -оксидаAl,

на которые нанесен оксид никеля.

Восстановленный водородом никель – катализатор,

а оксид Al- протектор (усилитель) катализатора, повышающий

каталитическое действие никеля.

-оксидаAl,

на которые нанесен оксид никеля.

Восстановленный водородом никель – катализатор,

а оксид Al- протектор (усилитель) катализатора, повышающий

каталитическое действие никеля.

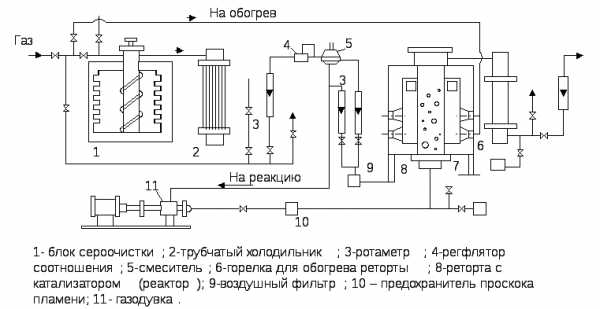

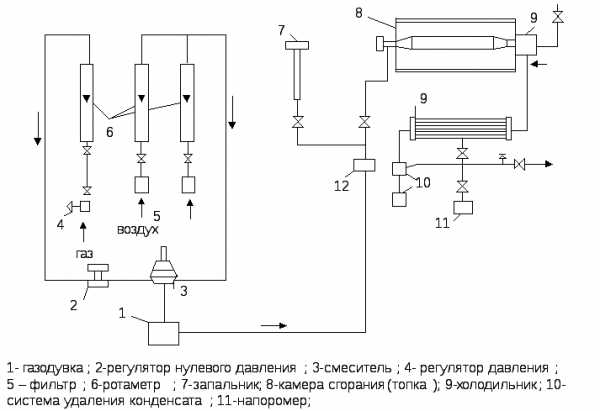

Принципиальная схема эндогенератора приведена на рис.

Вырабатываемая

в таком генераторе атмосфера имеет

состав: СO-18-20%;

H2-36-40%;

N2-остальное.

Кроме этих газов, в эндогазе содержится

небольшие количества CO2 и H2O,

определяемые значением  .

Широкое применение эндогаза обусловлено

относительной простотой его приготовления

и невысокой себестоимостью. Реакция

протекает при температурах 900-950oC

в реторте, обогреваемым продуктами

сгорания газообразного топлива. Смесь

метана и воздуха подается под слой

катализатора.

.

Широкое применение эндогаза обусловлено

относительной простотой его приготовления

и невысокой себестоимостью. Реакция

протекает при температурах 900-950oC

в реторте, обогреваемым продуктами

сгорания газообразного топлива. Смесь

метана и воздуха подается под слой

катализатора.

Состав

эндогаза регулируется автоматическим

изменением соотношения газ (метан) –

воздух. Импульс отбирается от

газоанализатора, измеряющего содержимое

CO

Расчет эндотермического генератора заключается в составлении материального баланса в соответствии с приведенными выше реакциями приготовления эндогаза при заданной температуре, определении необходимого количества теплоты, расчета теплообмена в реторте, расчете холодильников, гидравлическом расчете трубопроводов. Различают конструкторский и проверочный расчеты.

Объем катализатора загружаемого в реторту, определяется из допускаемой объемной скорости реакции wоб и заданной производительности генератора:

Где Vкат – объем катализатора в реторте, м3, Bоб – общая максимальная производительность реторты по эндогазу, м 3/ч.

Максимальная объемная скорость для катализатора ГИАП-3 не превышает 2290 ч-1 , а при расчете реторты она принимается = 1050-1100 ч-1 . Увеличение производительности реторты возможно при соответствующем увеличении высоты слоя. При этом гидродинамические сопротивления слоя неподвижного катализатора определяются выражением:

где  ,

, – плотность и скорость соответственно;

– плотность и скорость соответственно; – порозность слоя катализатора;dЭ – эквивалентный диаметр частиц

катализатора; Re

– отношение dэ частиц твердой фазы; h-

высота слоя.

– порозность слоя катализатора;dЭ – эквивалентный диаметр частиц

катализатора; Re

– отношение dэ частиц твердой фазы; h-

высота слоя.

Увеличение высоты реторты > 1-1,5 м нецелесообразно т.к. это приводит не только к большему гидравлическому сопротивлению, но и значительно усложняет конструкцию генератора.

Повышение производительности реторты возможно в том случае, если реакцию вести не в неподвижном слое катализатора, а в

Если при работе частиц на неподвижном катализаторе основная нагрузка приходится на его нижние слои, вследствие чего они постепенно теряют активность, науглероживаются и разрушаются, то в кипящем слое перемешивание частиц приводит к выравниванию активности по объему. Кроме того, применение мелкодисперсных частиц увеличивает площадь активной поверхности. Поэтому в кипящем слое высота засыпки катализатора определяется не его активностью, а условиями обеспечения достаточной площади поверхности, через которую теплота подводится к слою. В следствии высокой теплопроводности кипящего слоя возможно создавать реакторы практически любого размера без заметных перепадов температур в слое. Гидравлическое сопротивление кипящего слоя при изменении расхода эндогаза остается постоянным.

Экзотермические генераторы.

Получение

экзогаза основано на сжигании

углеводородного топлива с  =

0,6-0,98 и последующей переработки продуктов

горения. В зависимости от значения

=

0,6-0,98 и последующей переработки продуктов

горения. В зависимости от значения дымовые газы могут иметь многокомпонентный

состав содержимогоCO,

CO2,

H2,

H2O,

CH4,

N2 и др.

дымовые газы могут иметь многокомпонентный

состав содержимогоCO,

CO2,

H2,

H2O,

CH4,

N2 и др.

Переработка

продуктов сжигания заключается в их

охлаждении и очистке от CO2 и H2O.

Атмосферу, состоящую из охлажденных и

частично осушенных продуктов сжигания

при  =

0,9-0,98 и содержащуу около 10%CO2 и =2,4% H2O,

называют

=

0,9-0,98 и содержащуу около 10%CO2 и =2,4% H2O,

называют

В

зависимости от степени очистки и  из продуктов сжигания могут быть полученыбедный

очищенный, богатый очищенный, богатый

неочищенный экзогазы (их составы приведены в табл.

3.3). В экзогенераторах газ сжигают в

топках, а последуущее охлаждение

продуктов горения производят в холодильниках

контактного типа (скрубберах) или трубчатых

теплообменниках.

Топки генераторов обычно работают при

некотором избыточном давлении (10-15кПа).

Для приготовления газовоздушной

смесиприменяют такие же смесители, как

и в эндогенераторах (с мембранным

устройством), смесители инжекционного типа (инспираторы) и др.

из продуктов сжигания могут быть полученыбедный

очищенный, богатый очищенный, богатый

неочищенный экзогазы (их составы приведены в табл.

3.3). В экзогенераторах газ сжигают в

топках, а последуущее охлаждение

продуктов горения производят в холодильниках

контактного типа (скрубберах) или трубчатых

теплообменниках.

Топки генераторов обычно работают при

некотором избыточном давлении (10-15кПа).

Для приготовления газовоздушной

смесиприменяют такие же смесители, как

и в эндогенераторах (с мембранным

устройством), смесители инжекционного типа (инспираторы) и др.

В зависимости от требований к конечному влагосодержанию газа применяют различные методы осушки. Охлаждение проточной водой в трубчатых холодильниках и скрубберах. (последние применяются также в тех случаях когда нужно отмыть газ) обеспечивают содержание H2O (пара), соответствующее температуре точки росы =15-20oC. Более глубокое охлаждение возможно при использовании фреоновых холодильников. Чтобы получить экзогаз с отрицательной температурой точки росы, обычно используют колонки с адсорбентами.

Процессы адсорбции обратимы и избирательны. Поглощающая способность на границе газ-адсорбент обусловлена неуравновешенностью сил молекулярного притяжения. Поверхность адсорбента – пористого вещества – очень велика, например поверхность частиц силикагеля общей массой 1г достигает 500м2. Адсорбция – экзотермический процесс. При определенном времени контакта адсорбента с газом наступает адсорбционное равновесие. Соотношение концентрации влаги в гази и адсорбенте зависит от p и t. Адсорбция ускоряется при понижении температуры и повышении давления. На процесс десорбции эти же факторы влияют в обратном направлении. Десорбция применяется для применяется для восстановления поглотительной способности адсорбента.

В качестве адсорбента в экзогенераторах используют силикагель или активный оксид Al. Зернистый адсорбент помещают в адсорберы – вертикальные теплоизолированные колонки, снабженные решетками для укладки зерен и воздухоохлаждаемыми трубами для отвода тепля после регенерации нагретым до температуры десорбции воздухом или готовым (осушенным) газом. Влажный газ на адсорбцию подается сверху вниз, а нагретый (регенерирующий) – в обратном направлении. При непрерывной работе генератора применяют 2 адсорбера: один находится в рабочем режиме, другой – на регенерации.

Очистку газов от CO2 в экзогенераторе часто осуществляют жидкими сорбентами. В качестве поглотителя может использоваться водный раствор моноэтаноламина (МЭА), который образует с CO2 нестойкие соединения:

При кипении раствора (t=105-140oC) реакция протекает справа налево, CO2 выделяется и удаляется. Регенерационный раствор после охлаждения может вновь использоваться для адсорбции углекислоты. МЭА применяют для очистки газа от сероводорода. Очистка МЭА производится в адсорбционных колонках, заполненных насадкой (кольца Рашига). Газ движется снизу, а сверху по насадке стекает водный раствор МЭА.

Средняя движущая сила адсорбции:

где  и

и – парциальные давления СO2 в

газе на входе в адсорбер и на выходе из

него соответственно;

– парциальные давления СO2 в

газе на входе в адсорбер и на выходе из

него соответственно;  и

и – равновесные парциальные давленияCO2 над входящим в адсорбер и выходящим из

него.

– равновесные парциальные давленияCO2 над входящим в адсорбер и выходящим из

него.

Значениям  и

и можно пренебречь в следствии их малости.

можно пренебречь в следствии их малости.

В последнее время получают распространение экзогенераторы, в которых очистка от СO2 и одновременно глубокая осушка производится цеолитами или, как их иногда называют молекулярными ситами. Такой метод очистки проще, чем очистка жидким сорбентом, а основанные на этом способе генераторы отличатся компактностью и сравнительно небольшими габаритами.

Цеолиты – полугидраты алюмосиликатов. Благодаря микропористой структуре цеолиты поглощают только те элементы смеси, молекулы которых имеют определенный размер и могут проникать в поры. Цеолиты не адсорбируют двухатомные молекулы N2, CO,H2 и т.д., но поглощают трехатомные H2O, CO2 и др.

Природные цеолиты – шабазит, фаязит, гмелинит – встречаются довольно редко. Промышленность выпускает синтетические цеолиты – NaA, CaA, MgA, NaX и т.д. Адсорбционные свойства цеолитов обеспечивают высокую степень очистки газа.

Для регенерации цеолит нагревают в вакууме и пропускают через него воздух с температурой 350-400oC, после чего охлаждают его сухим очищенным газом.

Схемы некоторых экзотермических генераторов.

Генератор для приготовления неочищенного эктогаза изображен на рис. 1.

Рис.

1.

Рис.

1.

Конструкция его несложна. Выходящие из топки дымовые газы охлаждаются и направляются к потребителю. При сжигании топлива (a=0,6-0,7) в топку иногда помещают некоторое количество катализатора горения.

На рис. 2 приведена схема экзогенератора с очисткой и осушкой газа цеолитами. Перед каждой из колонок с цеолитами установлены небольшие адсорберы с силикагелем, улучшающим свойства работы цеолитов. Для непрерывной работы генератор снабжен 3-мя парами колонок. В то время как одна пара колонок (с силикагелем и цеолитом) находится в рабочем режиме очистки газа, в другой производится регенерация, а в 3-й – охлаждение после регенерации. Колонки переключаются перекидными клапанами, срабатывающими автоматически.

Газ из сети через регулятор давления 8, ротаметр 7 и регулятор нулевого давления 6 подается в смеситель 5, где смешивается с воздухом в соотношении, соответствующем коэффициенту избытка воздуха a=0,95-0,98. Воздух в смесителе

поступает под действием разрежения, создаваемого газодувкой 4, через фильтр 1 и ротаметр 2. Газовоздушная смесь через пламенную заслонку 3 подается в камеру сжигания 23, снабженную рекуператором.

Продукты горения из камеры сжигания проходят через рекуператор (нагревается воздух до 400oC) и направляются в трубчатый водяной холодильник 17. Образующийся в холодильнике конденсат сливается в канализацию. Охлажденные до 30oC продукты сгорания подаются в одну из колонок 11, заполненной цеолитом. В колонках продукты горения освобождаются от H2O и CO2. Очищенный газ поступает в верхнюю группу клапанов 9 командоаппарата, а затем через ротаметр 10 к потребителю.Часть готовой атмосферы отсасывается компрессором 15 и направляется через клапаны командоаппарата в одну из колонок, находящуюся в цикле охлаждения (после регенерации горячим вохдухом), а затем охлаждается в трубчатом холодильнике 13. Эта часть готового газа все время циркулирует по замкнутой системе колонка-холодильник-компрессор-колонка. Чтобы обновить циркулирующую в системе атмосферу. Небольшая доля ее сбрасывается через свечу (расход контролируется ротаметром) и его соответственно такая же часть подсасывается из компрессора готового газа.

Регенерация колонок (восстановление поглощательной способности цеолита) производится воздухом, осушенным во вспомогательных силикагелевых колонках 18 и нагретым в рекуператоре до 400oC. Воздух прозодит через колонки сверху вниз и сбрасывается в свечи. Нагретый цеолит и силикагель десорбирует молекулы CO2 и H2O, которые уносятся в атмосферу.Воздух для регенерации подается в рекуператор подогревателем 19 через фильтр 20 и ротаметр 21. Для контроля сброса атмосферы используется ротаметр 14.

studfiles.net

Получаемый состав эндогаза

Получаемый состав эндогаза| Компонент эндогаза | Содержание компонентов в эндогазе | |

| Исходный газ 100 % СН4 (метан) | Исходный газ 50 % С3Н8 + 50 % С4Н10 (пропан-бутан) | |

| СО, % объемн. | 18…20 | 23…24 |

| Н2, % объемн. | 38…40 | 27…30 |

| СО2, % объемн. | 0,2…0,5 | 0,2…0,5 |

| Н2О, ºС точки росы | от + 10 до + 15 | от + 10 до + 15 |

| СН4, % объемн. не более | 0,5 | |

| N2, % объемн. | остальное | остальное |

Эндогенераторы наиболее интенсивно начали проектироваться и изготавливаться в Англии в начале 40 годов прошлого века. Разработанные технологические схемы, элементы конструкции эндогенераторов и другие к ним узлы за 50…60 лет практически не претерпевали каких-либо существенных изменений, а если были, то они походили больше на косметические.

Главным и важнейшим их достоинством можно считать отработанность конструкции и ее длительная безотказность в эксплуатации. Предлагаемый службам эксплуатации заводов машиностроения новый эндогенератор Новозыбковского завода «Индуктор» существенно превосходит «Классические», а именно:

– перепад температуры на катализаторе по радиусу реторты сокращен со 150…250°С до 40…50°С;

– специальные излучающие вставки в холодильники позволили в 3…3,5 раза увеличить скорость охлаждения и закалку эндогаза с 1050°С до 300…400°С, что существенно снизило выпадение сажистого углерода;

– специальная труба-излучатель позволила обеспечить подогрев катализатора с центра реторты и тем самым уменьшить температурный перепад на катализаторе по радиусу реторты между наружной и внутренней трубой до 40…50°С;

– при выполнении регулировочных работ или настройке эндогенератора на другую производительность газовоздушная смесь через трехходовой кран подается на свечу на сжигание. По завершении указанных работ трехходовой кран устанавливается в положение подачи смеси в реторту, которая при этом своевременно разогревается до температуры 1050°С. Такое решение исключает нежелательные процессы на катализаторе, которые неизбежны при пропускании через холодный или горячий катализатор газовоздушной смеси, далекой по требованиям соотношения газа и воздуха. В действующих эндогенераторах это приводит к засаживанию или окислению катализатора и досрочному выходу его из строя;

– кожух печи конструктивно выполнен типа «книга», что обеспечивает свободный доступ к нагревателям, реторте, футеровке и другим ее элементам;

– реторта, по движению в ней газа, относится к числу тупиковых, но с открытыми торцами, что существенно упрощает условия ее обслуживания.

Дата добавления: 2015-08-17; просмотров: 766 | Нарушение авторских прав

Индексация моечных машин непрерывного действия | Оборудование для правки | Оборудование для очистки | Травильные установки | Моечные машины | Технические характеристики промывочных ванн ВП | Ультразвуковая очистка | Абразивные установки для очистки | Дробеструйные аппараты | Технико-экономические показатели установок для приготовления контролируемых атмосфер |

mybiblioteka.su – 2015-2019 год. (0.021 сек.)

mybiblioteka.su

Установка для получения и подачи эндогаза

Союз Соаетскик

Социалистическик

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТИЛЬСТВУ

«i>S58904 ф, {6I) Дополнительное к авт. сеид-ву(22) ЗаЯвлено 2906.79 (21) 2789910/23-26 (51)М. Кл

В 01 Х 8/02 с присоединением заявки Но—

Государственный коинтет СССР по делам нзобретеннй н откритнй (23) Приоритет

Опубликовано 300881. Бюллетень Й9 32

Дата опубликования описания 300881 (5Ý) УДК 66. 071. 2 (088,8) В.Л.Мелешкин, В.В.Кузнецов, Е.A.Самч нко,”.Л.Т.Елин, В.И.Рожа и A.Н.Литовченко (72) Лвторы изобретения

)

Ордена Трудового Красного Знамени на ц(ноисследовательский институт технологии автомобильной промышленности (7f) Заявитель (54 ) УСТАНОВКА ДЛЯ ПОУЧЕНИЯ И ПОДАЧИ

ЭНДОГАЗА В ТЕРМИЧЕСКУ)0 ПЕЧЬ

Изобретение относится к химикотермической обработке и касается газоприготовительного оборудования для . термических цехов.

Известна установка для получения защитной атмосферы термических печей, содержащая нагревательную камеру и реторту с катализатором, через который пропускают смесь газа и воздуха (1) .

Наиболее близкой к предлагаемой является установка для получения и подачи эндогаза, содержащая последовательно соединенные трубопроводом 1S эндогенератор, регулятор состава газа и термическую печь. В состав эндогенератора входят реторта с катализатсром,нагреватель,смеситель и компрессор.Эндогенератор вырабатывает эн- 20 дотермическую атмосферу (эндогаз ), которая получается путем смешивания в определенном соотношении природного газа (метан) и воздуха с, последующей реакцией компонентов смеси при 1050 С в присутствии катализатора.

После этого, пройдя охладительную камеру в эндогенераторе, эндогаз поступает в термическую печь, где проис- 30 ходит науглераживание стальных деталей (2).

Недостаток известной системы заключается в том, что полученный в эндогенераторе эндогаз из-за значительного количества в его составе углекислого газа и паров воды, образовавшихся в процессе реакции в реторте, обладает низкой науглераживающей способностью, поэтому возникает необходимость в подаче в печь наряду с эндогазом добавки природного газа (метана), роль которого заключается в снижении концентрации углекислого газа и паров воды в эндогазе, за счет чего повышается науглераживающая способность последнего. Однако наряду с полезными для технологического процесса реакциями образования окиси углерода .и водорода, в печи происходит прямое разложение метана с выделением сажи. Это обстоятельство приводит к снижению срока службы дорогостоящих элементов печи, таких как радиационные трубы, элементы печного транспорта и т.п., поэтому возникает необходимооть периодических остановок печи. Осаждение сажи на поверхности деталей ведет к снижению качества обработки и замедляет ее. Кро858904 ме того, метан при 850-950» С сравнительно неактивен, поэтому значительная часть его не вступает в реакцию (на практике до 30-40% от поступающего в печь природного газа), что ведет к его непроизводительному рас» ходу.

Цель изобретения — повышение науглераживающей способности эндогаза при одновременном уменьшении сажеобразования, а также в снижении расхода природного газа (метана) .

Поставленная цель достигается тем, что установка снабжена последовательно установленными между эндогенератором и печью обогреваемой ретортой с катализатором и смесителем, S при этом один из входов смесителя соединен с выходом (эндогенератора, а другой — с источником природного газа.

На фиг.1 представлена установка, на фиг.2 блок-схема эндогенератора. 20

Установка содержит эндогенератор

1, соединенный по входу с источниками воздуха и природного газа (не показаны). Выход эндогенератора трубопроводом 2 соединен с одним из д выходов смесителя 3, другой вход которого трубопроводом 4 соединен с источником природного газа. Смеситель 3 последовательно трубопроводом

5 соединен с обогреваемой ретортой

6 с катализатором. Выход последней трубопроводом 7 соединен с термической печью 8. На трубопроводе 7 может быть установлен охладитель (не показан). Регулирование состава газа,полученного в зндогенераторе и реторте, может быть осуществлено вручную при помощи вентилей (не показаны), устанавливаемых на трубопроводах, от источников воздуха и природного газа (метана), или автоматически с 40 помощью приборов регулирования состава газа (не показаны), например, по точке росы.

В состав эндогенератора 1 входят последовательно соединенные трубопро” 4 водами смеситель 9, компрессор 10, обогреваемая реторта 11 с катализатором. На выходе из реторты может быть установлен охладитель (не показан). 50

Система работает следующим образом.

На вход эндогенератора 1 поступают воздух и природный газ от источников питания в соотношении, обеспечивающем надежную работу эндогенератора. Полученный эндогаз, обладающий низкой науглераживающей способностью, поступает на вход смесителя 3, куда одновременно подают добавку природного газа (метана) от соответствующего источника питания. Смесь газов в требуемом соотношении поступает в реторту 6. Метан реагирует с углекислым газом и парами воды, входящими в состав эндогаза, при 1050 С. Поскольку реакции происходят при более высокой температуре, чем в печи, и в присутствии каталиэатора, то они проходят полностью, и полученный на выходе из реторты 6 эндогаз имеет более высокую науглераживающую способность, достаточную для проведения режимов химико-термической обработки без добавки в печь природного га эа. Кроме того, в печи уменьшается сажеобразование, что в итоге увеличивает срок службы и производительность термического оборудования и повышает качество термической обработки °

В систему можно включать последовательно две и более реторты со смесителями. В итоге степень науглераживающей способности эндогаза, поступающего в печь, возрастает, а надежность уменьшения сажеобразования увеличивается. Кроме того, в значительной степени (в 4-5 раз) снижается общий расход природного газа, используемого в качестве добавки.

Формула изобретения

Установка для получения и подачи эндогаза в термическую печь, содержащая эндогенератор, соединенный с источниками воздуха и природного газа,, и термическую печь, о т л и ч а— ю щ а я с я тем, что, с целью уменьшения сажеобразования в печи и сокращения расхода природного газа, установка снабжена последовательно установленными между эндогенератором и печью обогреваемой ретортой с катализатором и смесителем при этом один из входов смесителя соединен с выходом эндогенератора, а другой — с источником природного газа.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 184281, кл. С 21 D 1/74, 1966.

2. Козловский И.С. Химико-термическая обработка шестерен. М., 1970, с.51, 91.

858904

Составитель Н.Кацовская

Редактор Л.Пчелинская Техред М. Рейвес

Корректор, Л. ФеРенц

Заказ 7402/16 Тираж 567

ВНИИПИ ГосударсТвенного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Подписнсе

Филиал ППП Патент, r.Ужгород, ул.Проектная, 4

findpatent.ru

Эндогенераторы серии ЭН

Эндогенераторы ЭН (установки газоприготовительные) – предназначены для получения эндотермического газа (эндогаза). Эндогаз используется в процессах термической и химико-термической обработки металлов и сплавов, при спекании металлокерамики, сварке и пайке металлических изделий. Производительность эндогенераторов, соответственно, от 16 м³/ч до 125 м³/ч, установленная мощность – от 16 кВт до 55 кВт. при номинальной температуре 1050 ºС.

Состав эндогаза (исходный газ – природный газ)

|

Компонент |

% объема |

|

CO |

18-20 |

|

H2 |

38-40 |

|

CO2 |

0,2 – 0,5 |

|

CH4 |

0,5 |

|

N2 |

остальное |

|

Н2O, º C точки росы |

от -5 до + 10 |

|

Наименование параметра |

ЭН-16 И4 |

ЭН-30 И4 |

ЭН-60 И4 |

ЭН-125 И4 |

||||

|

Производительность, м3/ч |

16 |

30 |

60 |

120 | ||||

|

Установленная мощность, кВт |

11 |

21 |

24 |

55 |

||||

|

Давление газа на выходе из установки, кПа |

1-4 |

1-4 |

1-4 |

1-4 |

||||

|

Расход исходного газа, мг/м3 (метан) |

3,3 |

6,2 |

12,4 |

25,8 |

||||

|

Расход охлаждающей воды, м3/ч |

0,25 |

0,5 |

1,0 |

2,0

|

www.electrotermosvar.ru

Ответы на экзаменационные вопросы № 1-52 по курсу “Системы производства и распределения энергоносителей” (Энергоносители, их виды, классификация и характеристики. Эндотермические генераторы), страница 21

|

Газ |

Воздействие |

|||||

|

Инертное |

Окислит. |

Восстанов. |

Науглерож. |

Обезуглерож. |

Азотирование |

|

|

Азот (N2) |

+ |

– |

– |

– |

– |

– |

|

Аргон (Ar) |

+ |

– |

– |

– |

– |

– |

|

Гелий (He) |

+ |

– |

– |

– |

– |

– |

|

Кислород (O2 ) |

– |

+ |

– |

– |

– |

– |

|

Водород (h3) |

– |

– |

+ |

– |

+ |

– |

|

Угар. Газ (CO) |

– |

– |

+ |

– |

+ |

– |

|

Углек. Газ (CO2) |

– |

– |

+ |

– |

+ |

– |

|

Водяной пар (h3) |

– |

+ |

– |

– |

+ |

– |

|

Метан |

– |

– |

+ |

+ |

– |

– |

|

Аммиак |

– |

– |

– |

– |

– |

+ |

50. Основные типы контролируемых атмосфер.

1) инертные

2) науглероживающе – восстановительные

Защитные атмосферы служат для защиты от окисления и обезуглероживания. Науглероживающе-восстановительные атмосферы также служат для защиты от окисления, от обезуглероживания, а также для насыщения атмосферы азотом, хромом или бором.

Существует атмосфера водорода h3-h3O-N2 . Она получается при электролизе воды с последующей очисткой от кислорода. Она обезуглероживающая.

Диссоциированный аммиак Nh4. Его атмосфера получена при диссоциации аммиака. И по своим свойствам такая же.

Генераторный газ h3-Ch5-h3O-N2 Она получается при взаимодействии водорода с древесным углём. Науглероживающая атмосфера.

Большое распостранение в промышленности получили такие атмосферы как эндогаз и экзогаз.

Наличие в печах защитных и контролируемых атмосфер позволяет

Снизить потери металла

Отказаться от трудоёмкой очистки металла от окалины

Увеличить срок службы деталей из металла

3 группы технолог прицессов, которые требуют применения контролируемых и защитных атмосфер

1.Термическая обработка металлов

2. Химико-термич. Обработка метллов

3. Специальные технологии

51. Эндогаз, экзогаз. Способ приготовления, состав.

Эндогаз

h3-h3O-CO-CO2-N2

Он получается при сжигании природного газа в специальных генераторах. В процессе приготовления эндогаза происходит поглощение теплоты.

Коэффициент избытка воздуха α=0,25

Температура в генераторе (топке) для приготовления эндогаза t= 900-950 C . Сжигание ведётся в присутствии катализаторов.

Экзогаз

h3-h3O-CO-CO2-N2

Коэффициент α несколько выше α=0,5-0,98 . Горение с выделением теплоты.

52. Эндотермические генераторы.

Служат для приготовления эндогаза. Эндогаз состоит в основном из водорода h3, CO, N2. Атмосфера эндогаза применяется при цементации и нитроцементации.

Ch5+O2+N2 – CO+h3+N2 реакция получения эндогаза α=0,25

В готовом эндогазе содержится 40% h3, 20% CO, 40% N2. При большем α повышается содержание CO2 и увеличивается количество h3O, что нежелательно. Если α<0,25 то появляется больше продуктов недожёга. Для осуществления эндотермических реакций температуру в системах поддерживают за счёт подвода теплоты извне. Лучше всего скорость реакции при t> 1300 C, что требует применения дорогих жаростойких материалов. При более низкой температуре применяют катализаторы. В настоящее время эндогаз получают на слой катализатора при t 850-900 С. При дальнейшем понижении t катализатор разрушается. В качестве катализатора – оксид алюминия, на кот. оксид никеля.

Принципиальная схема генератора при приготовлении эндогаза.

1.блок очистки газа

2. расходомер

3. регулятор соотношения газ-воздух

4. смеситель

5. фильтр для очистки воздуха

6. газодувка, которая обеспечит подачу смеси под давлением

7.реторка с катализатором

8. камера для обогрева реторки

9.горелка для обогрева

10. холодильник

vunivere.ru

Системы распределения контролируемых атмосфер на промышленном предприятии.

Важное значение имеет рациональный выбор схемы снабжения печей и печных агрегатов контролируемыми атмосферами. При использовании экзотермических атмосфер или атмосфер из аммиака генераторы обычно устанавливаются на специальном участке цеха и все печи снабжаются атмосферой централизованно по общей магистрали. Если производится экзотермическая атмосфера 2-х типов (например очищенный и неочищенный экзогазы) оба типа атмосферы подаются к печам по различным магистралям.

Труднее осуществить выбор схемы снабжения атмосферами эндо-или-экзоэндогаза при цементации и нитроцементации. Это связано с тем, что для различных зон цементационных печей требуется атмосфера различного состава. В настоящее время наиболее целесообразно для крупных цехов серийного или массового производства является централизованная схема снабжения атмосферойэндо или эндоэкзогаза. Пример выполнения такой схемы приведен на рис. 1.

В соответствии с этой схемой генераторы, установленные на генераторном участке цеха, подают в одну общую магистраль атмосферу одного и того же состава, обеспечиваемого системой автоматического регулирования непосредственно на каждом генераторе. Регулирование осуществляется по импульсу (составу газа),

взятому на выходе из генератора (обычно по содержанию одного из компонентов CO2 или H2O). При низком углеводородном потенциале атмосферы регулирующий прибор на генераторе дает команду на изменение состава исходных компонентов (например, соотношение природный газ-воздух). В результате углеводородный потенциал повышается и поступает обратная команда. Углеродный потенциал при необходимости изменяется непосредственно на печи: повышается путем введения углеводородов или понижается посредством добавки окисляющих компонентов (неочищенного экзогаза, воздуха) непосредственно в печь. Для поддержания углеродного потенциала печи оборудуются собственной системой автоматического регулирования, действующей по анализу пробы газа непосредственно из печи.

Централизованная схема дает возможность применить генераторы высокой производительности это позволяет удешевить производство атмосферы, сэкономить площадь, облегчить условия эксплуатации. Централизованную схему следует применять при закалке, цементации, нитроцементации близких по составу марок сталей, когда режим термообработки мало отличается друг от друга.

При обработке деталей по различным процессам при использовании печей периодического действия, а также когда необходимо обеспечить особо высокие требования к качеству насыщения, применяется автономная схема снабжения атмосферой. По этой схеме генератор ставится непосредственно у каждой печи. При такой схеме состав атмосферы р генераторе регулируется непосредственно по анализу газов из печи по схеме обратной связи. Схема позволяет повысить точность регулирования состава (углеродного потенциала) в печи за счет автоматического учета практически всех возмущений, изменяющих углеродный потенциал (подсосы воздуха через неплотности печи, другие загрязнения) и уменьшить его инерционность. Однако преимущества автономной схемы ограничиваются тем, что при необходимости поддержания высокого углеродного потенциала атмосферы (например, для зоны насыщения) ее приготавливают при повышенной концентрации углеводородов в исходной смеси, что ускоряет засаживание катализатора, т.е. при этом ухудшаются эксплуатационные характеристики. Если же высокий углеродный потенциал обеспечить добавкой углеродов непосредственно в печь, а на генераторе поддерживать умеренный потенциал, многие преимущества автономной схемы теряются. Кроме того необходимость установки у каждой печи или у каждой зоны по отдельному агрегату повышает капитальные и текущие затраты.

Весьма перспективной является комбинированная схема снабжения, сочетающая особенности как централизованной, так и автономной. По этой схеме те зоны, не требует точного регулирования, снабжаются по централизованной схеме, а зоны, в которых осуществляется окончательное формирование диффузного слоя – по автономной. Например, эндогаз со сравнительно невысоким углеродным потенциалом по централизованной схеме поступает в закалочные печи, в зоны нагрева и интенсивного насыщения цементационных печей. В зоне интенсивного насыщения углеродный потенциал повышается до предельного значения добавкой углеводородов непосредственно в печь. В зоне диффузионного выравнивания, в которой окончательно формируется слой, эндогаз подается от отдельного небольшого генератора по автономной схеме с регулированием по импульсу из печи.

studfiles.net