Эт1Е2 схема: ЭЛЕКТРОПРИВОДЫ СЕРИИ ЭТ1Е И ЭТ1Т

alexxlab | 02.01.2023 | 0 | Разное

ЭЛЕКТРОПРИВОДЫ СЕРИИ ЭТ1Е И ЭТ1Т

ЭЛЕКТРОПРИВОДА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Преимущество электроприводов серии ЭТ1Е перед приводами серии ЭТО состоит в уменьшении массы и размеров и увеличении диапазона регулирования до 1 : 50. Серия состоит из двух видов: ЭТ1Е1, ЭТ1Е2 (с обратной связью по ЭДС, без тахогенератора) и ЭТ1Т1, ЭТ1Т2 (с обратной связью по частоте вращения, с тахогенератором). В последнем случае диапазон регулирования 1 : 1000.

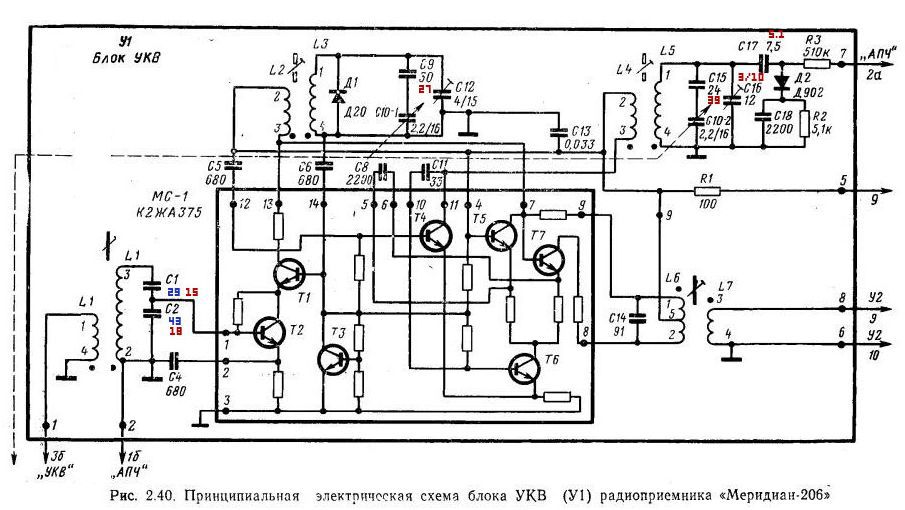

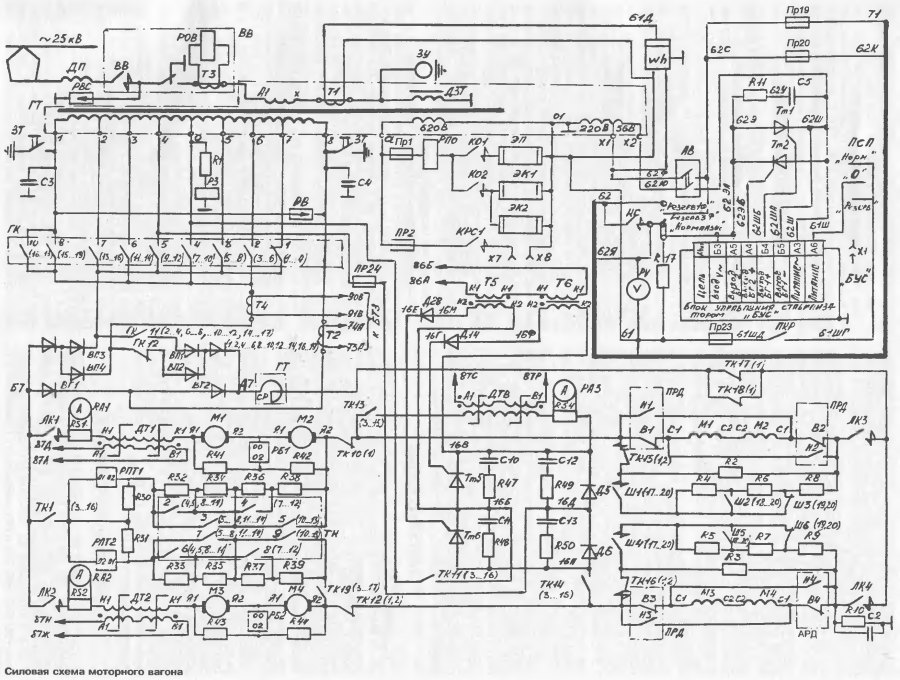

Устройство привода становится понятным из рассмотрения функциональной схемы (рис. 38, а). Блок регулирования БР состоит из управляемого тиристорного выпрямителя, дросселя L и двигателя М (УТВ), усилителя постоянного тока (УПТ), генератора пилообразного напряжения (ГПН), формирователя импульсов (ФИ), распределителя импульсов (РИ), источника питания (ИП), схемы ограничения тока (СОТ), стабилизатора обмотки возбуждения (СОВ).

УТВ служит для преобразования переменного напряжения в регулируемое выпрямленное напряжение.

УПТ служит для вычитания сигналов задатчика скорости и отрицательной обратной связи с тахомоста 1L, 2L, М для типоразмеров ЭТ1Е1, ЭТ1Е2, с тахогенератора для типоразмеров ЭТ1Т1, ЭТ1Т2 и усиления разностного сигнала. Усилитель собран на микросхеме А1. Цепь обратной связи усилителя R16, С4 слу* жит для обеспечения устойчивости и формирования необходимой динамики привода. Цепи R19, С6, С5 обеспечивают устойчивую работу усилителя А1.

ГПН служит для создания пилообразных импульсов с частотой 100 Гц, синхронизированных с напряжением сети. ФИ служит для формирования прямоугольных импульсов управления тиристорами.

Выпрямители собраны по двухполупериодной схеме на трансформаторе со средней точкой. Выпрямитель с фильтрами, собранный на полуобмотках трансформатора TV1, диодах VII, V12, резисторе R27, стабилитронах V8, V9, V13, V14, конденсаторах С8, С9, СП, выдает четыре стабилизированных напряжения: +15 В; —15 В; +10 В; —10 В с отклонением не более ±2 В. Эти напряжения питают УПТ, эмиттерный повторитель, ГПН, однопереходный транзистор V23, цепь задатчика скорости.

Выпрямитель, соединенный с обмотками трансформатора TV1, состоит из диодов V17, V18 и служит для синхронизации ГПН с частотой 100 Гц. Выпрямитель с фильтром, собранный на тех же обмотках трансформатора TV1, диодах V17, V18, V22 и конденсаторе С14, обеспечивает напряжение — 20 В.

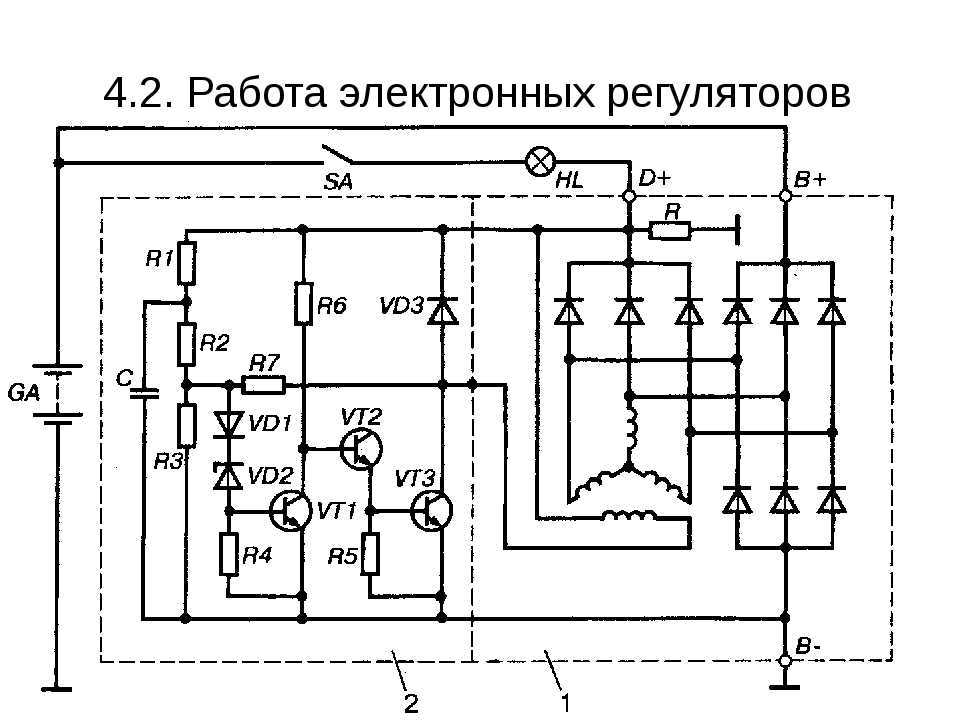

Выпрямитель стабилизатора собран по однофазной мостовой схеме, в плечи которого включены один тиристор и три диода. Тиристор обеспечивает стабильное напряжение на обмотке возбуждения двигателя независимо от колебаний сетевого напряжения. С этой целью тиристор управляется от схемы с обратной связью по напряжению на обмотке возбуждения двигателя. Схема состоит из фильтра R51, СП, транзистора V35, диода V3S, резисторов R47, R48 и усилителя постоянного тока (транзистор V34, резисторы R45, R43, конденсатора С18 и однопереходного транзистора V37).

Принцип работы блока регулирования основан на описанном ранее свойстве управляемых вентилей изменять в широких пределах среднее значение выпрямленного напряжения путем изменения времени отпирания тиристоров по отношению к началу положительной полуволны подводимого переменного напряжения. Сглаживание выпрямленного напряжения УТВ происходит посредством фильтра, образованного индуктивностью дросселя и сопротивлением ротора. На вход УПТ подаются два сигнала: один с выхода тахомоста (для типоразмеров ЭТ1Е1, ЭТ1Е2) или с тахогенератора (для типоразмеров ЭТ1Т1, ЭТ1Т2), пропорциональный частоте вращения двигателя, а другой — от задатчика скорости. Эти напряжения вычитаются. Усиленный разностный сигнал обеспечивает определенную величину зарядного тока накопительной емкости СЮ через транзистор V10. В зависимости от величины зарядного тока меняется время заряда емкости до напряжения, равного пороговому уровню срабатывания однопереходного транзистора V23, с которым связан момент формирования импульсов, что приводит к изменению момента отпирания тиристоров.

Генератор ГПН вырабатывает пилообразное напряжение частотой 100 Гц. Генератор имеет автономный источник питания. Режим работы транзистора V15 выбран так, что большую часть по – лупериода он закрыт напряжением, поступающим через диоды V17, V18 в виде пульсаций частотой 100 Гц, а конденсатор СЮ заряжается через транзистор V10. В момент времени, когда напряжение смещения, поступающее через резистор R30, становится больше напряжения пульсации, поступающего через диоды V17, V18, транзистор V15 открывается и емкость СЮ быстро разряжается. Поскольку заряд конденсатора происходит от источника тока (транзистор V10), пилообразное напряжение имеет хорошую линейность.

Схема формирователя импульсов собрана на однопереходном транзисторе V23, имеющем падающий участок вольтамперной характеристики, т. е. участок отрицательного динамического сопро-* тивления, и представляет собой ждущий генератор. В момент времени, когда напряжение на накопительном конденсаторе С10 (ГПН) достигает порога срабатывания однопереходного транзит

В момент времени, когда напряжение на накопительном конденсаторе С10 (ГПН) достигает порога срабатывания однопереходного транзит

TODa V23, вырабатывается импульс. Параметры импульса опре – еляются в основном параметрами однопереходного транзистора У23, источником питания и сопротивлением резистора R32. Блоки – овка ворого за полупериод импульса генератора происходит за нет того, что порог срабатывания однопереходного транзистора ак бы повышается, так как происходит заряд конденсатора С12 ерез однопереходный транзистор V23 и потенциал его эмиттера онижается. Восстановление схемы происходит при разряде кон – енсатора С10 через транзистор V15 и разряде конденсатора С12 ерез транзистор V15 и диод V21,

Схема РИ собрана на транзисторах V26, V27. Транзисторы отрываются поочередно: один — в один полупериод, другой — в педующий полупериод. Прямоугольный импульс управления ти – исторами проходит по очереди через открытые транзисторы. Заем управляющие импульсы через согласующие усилительные кас – ады, собранные на транзисторах V28, V29, поступают на входы правления тиристоров через трансформаторы TV2 и TV3.

Напряжение, пропорциональное току якоря, и необходимое для вботы системы токоограничения, снимается с двух встречно вклад – енных обмоток (силовой и компенсационной) и при равенстве Ктков этих обмоток будет пропорционально только току якоря, рименение дросселя позволяет полнее использовать номиналь – ею мощность двигателя. Задатчик скорости (резистор R53) слу – йт для приводов серии ЭТ1Е1, ЭТ1Е2 и задатчики скорости (реакторы R53, R57) — для приводов серии ЭТ1Т1, ЭТ1Т2.

Рассмотрим работу привода на холостом ходу. Пусть задатчи – dm скорости установлено определенное напряжение задания U3. вигатель вращается и создает определенную противо-ЭДС (Е). водному напряжению УПТ, равному К-Е — f/3, где К — коэф- ■щиент передачи тахомоста для ЭТ1Е1, ЭТ1Е2 и тахогенератора вя ЭТ1Е1, ЭТ1Т2, соответствует определенный положительный по – пнциал на выходе УПТ (А1) относительно общей точки.

Следовательно, тиристоры V45, V46 будут открываться в соот – кщтвующие этим параметрам моменты времени. Напряжение на кходе УТВ соответствует оборотам двигателя. Схема автомати – вс. кого регулирования находится в устойчивом состоянии, котове обеспечивается корректирующими цепями: R16, С4 и R8, С2 ибкая обратная связь по току). Если изменить положение за – тчика скорости, например, поставить задатчик в положение, со – ветствующее более высокой частоте вращения двигателя, то при ом увеличивается U3. Так как напряжение задания подается на веотирующий вход УПТ (А1) в виде отрицательного напряже – нця, то потенциал на выходе УПТ (А1) становится более положительным; величина зарядного тока конденсатора СЮ возрастает; время заряда до порогового уровня срабатывания однопереходного транзистора V23 уменьшается; импульсы управления появляются раньше, чем в предыдущем случае; тиристоры тоже открываются раньше и напряжение на выходе УТВ увеличивается.

При увеличении нагрузки на вал двигателя возрастает ток якоря и падение напряжения на нем. Увеличение падения напряжения на якоре двигателя при постоянном напряжении (УТВ) приводит к уменьшению его электродвижущей силы Е, а значит к уменьшению частоты вращения. Однако уменьшение частоты вращения при неизменном Us приводит к увеличению сигнала рассогласования UBX, а значит к увеличению напряжения УТВ.

При изменении нагрузки на вал двигателя при неизменном положении ЗС автоматически изменяется напряжение на выходе УТВ, таким образом компенсируется падение напряжения 1цЯя, т. е. изменение частоты вращения двигателя в приводах ЭТ1Е1, ЭТ1Е2. В приводах ЭТ1Т1, ЭТ1Т2 работа происходит аналогично, с той только разницей, что входной сигнал усилителя UBX=UTT—из, где UTT — сигнал с тахогенератора; U3 — сигнал с ЗС.

К переходным относятся режимы, при которых происходят быстрые изменения частоты вращения или нагрузки на вал двигателя. При быстром уменьшении частоты вращения или нагрузки на вал двигателя схема привода работает, как указано выше. В режиме быстрого увеличения частоты вращения или нагрузки на вал двигателя могут возникнуть дополнительные нежелательные явления. Так, при пуске электродвигателя в первый момент, когда КхЕ = 0 для ЭТ1Е1, ЭТ1Е2 или напряжение на тахогенераторе равно нулю для ЭТ1Т1, ЭТ1Т2, напряжение UBX достигает значительной величины, при которой возможен пробой микросхемы А1. В этом случае УТВ выдает максимально большое напряжение, при котором через якорь двигателя протекает недопустимо большой ток. Во избежание этого включена цепь VI, V2, R13, R14, R12, осуществляющая защиту микросхемы от перенапряжений. Защита двигателя от недопустимо больших токов осуществляется СОТ.

Схема ограничения тока представляет из себя такую же систему регулирования, как и основная цепь привода с той разницей, что она имеет существенно меньший коэффициент усиления (поскольку исключается микросхема А1). СОТ фиксирует определенное значение тока якоря, зависящее от потенциала уставки, снимаемого с резистора R20 (обычно фиксируемый ток уставки /уст=(2—4)/ном. дв). Информация о истинном токе двигателя поступает с обеих обмоток дросселя.

СОТ фиксирует определенное значение тока якоря, зависящее от потенциала уставки, снимаемого с резистора R20 (обычно фиксируемый ток уставки /уст=(2—4)/ном. дв). Информация о истинном токе двигателя поступает с обеих обмоток дросселя.

Схема ограничения тока работает следующим образом: если превышает установленное значение уставки (тока отсечки), вбатывает схема сравнения, состоящая из резисторов R22, R20 одной стороны, и резистора R23 с другой стороны, включенных базы транзистора V4. Транзистор V4 открывается и шунтирует Вход микросхемы А1, что снижает ток якоря до допустимого зна – |Ния. Для устойчивой работы СОТ, как системы регулирования, ЙСлючена цепь R24, С7. При номинальном токе якоря транзистор 14 закрыт и на работу привода влияния не оказывает.

Схема пуска привода должна обеспечивать такую последовательность, чтобы обмотка возбуждения двигателя включалась раньше или, в крайнем случае, одновременно с цепью якоря двигателя. Включение цепи якоря можно осуществлять двумя способами: включением сетевого напряжения или замыканием цепи йкоря. Число включений привода ограничивается числом включений двигателя. Отключение привода можно производить в цепи сети переменного тока или в цепи якоря. При этом следует составить схему так, чтобы обмотка возбуждения двигателя отключалась позже якоря, либо вовсе не отключалась.

Число включений привода ограничивается числом включений двигателя. Отключение привода можно производить в цепи сети переменного тока или в цепи якоря. При этом следует составить схему так, чтобы обмотка возбуждения двигателя отключалась позже якоря, либо вовсе не отключалась.

Приводы ЭТ1 с реверсивным двигателем допускают реверсирование изменением полярности в цепи якоря или в цепи возбуждения двигателя. Реверсирование рекомендуется осуществлять после отключения привода от сети и полной остановки двигателя. Погрешность частоты вращения при реверсе не нормируется. Коммутационная аппаратура для осуществления реверса в состав привода не входит. Реверс привода допускается с помощью реверсивного контактора в цепи якоря, если реверс осуществляется без отключения привода от сети. При этом необходимо на время реверса разрывать контакт 11 на клеммном наборе блока регулирования.

Наиболее популярным и распространенным методом металлообработки считается резка металла, при помощи которой получают всевозможные продукты проката или листа. Не существует универсального оборудования и станков — один вид обрабатывает профиль или …

Не существует универсального оборудования и станков — один вид обрабатывает профиль или …

Цилиндрический редуктор – простое и эффективное решение для ступенчатого снижения числа оборотов и повышения крутящего момента.

Разборка и сборка электроприводов серии ПМСМ (1—3-й типы размеров). При разборке следует освободить выходной конец вала агрегата от шкива или другого соединительного устройства; снять щеткодержатель 7 (см. рис. 55, а) …

Паспорт на зубошлифовальный полуавтомат 5843 / Шлифовальные станки / Stanok-online.ru

Печать документации: Ордена трудового красного знамени станкостроительный завод шлифовальных станков

Год печати документации: 1980

Количество папок: 5

Количество страниц, листов: 260

Узнать стоимость документации

Паспорт и документация к данной модели станка находится в нашем архиве, в электронном виде. В комплект документации входит, по разделам, согласно содержания:

1. Руководство по эксплуатации

Руководство по эксплуатации

Содержание:

1. Общие сведения о станке

Назначение и область применения

Общие сведения

2. Основные технические данные и характеристики

Паспорт

Посадочные и присоединительные базы

3. Указания мер безопасности

4. Состав станка

5. Устройство и работа станка и его составных частей

Общий вид станка с обозначением органов управления

Принцип работы станка

Описание кинематической схемы станка

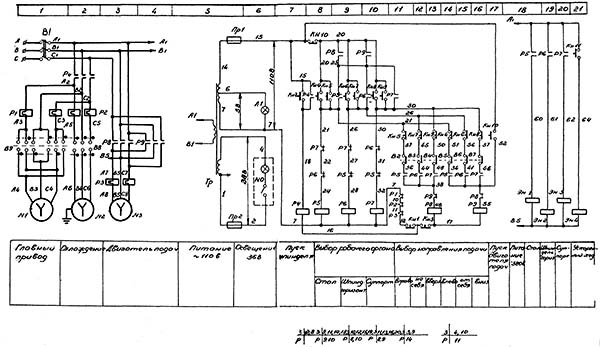

6. Электрооборудование станка

Общие сведения

Описание электрической схемы

Указания по эксплуатации и обслуживанию электрооборудования

Перечень элементов покупного электрооборудования

Электропривод типоразмера ЭТ1Е2

7. Гидрооборудование

Техническая характеристика гидрооборудования

Описание гидрооборудования

Вспомогательные устройства

Система смазки

Указания по обслуживанию гидрооборудования

Охлаждение

8. Порядок установки

Порядок установки

Распаковка и транспортировка

Консервация и указания по расконсервации

Фундамент, монтаж, установка

Подготовка к первоначальному пуску

Балансировка шлифовального круга

9. Настройка, наладка и режимы работы

Контроль центров стола и контрподдержки

Установка и закрепление изделия

Установка ползуна на угол наклона зуба изделия

Рекомендации по выбору и установке шлифовального круга

Установка длины хода и зоны перемещения шлифовального круга

Установка величины подачи на правку и настройка механизма компенсации правки

Установка числа двойных ходов ползуна

Выбор и установка величины скоростей обката и правки

Настройка гитары станка

Настройка механизма радиальной подачи стола

Настройка счётчика числа обработанных зубьев

Настройка счётчика правки

Настройка механизма правки шлифовального круга

Пуск станка и пробное шлифование

Сведения о приспособлениях

10. Характерные неисправности и методы их устранения

Характерные неисправности и методы их устранения

Основные дефекты шлифования и их устранение

Регулирование станка

11. Особенности разборки и сборки при ремонте

12. Примеры расчёта кулачков для модификации зуба по длине (бочкообразование)

Модификация симметричная по дуге окружности радиуса R

Модификация несимметричная

13. Примеры настройки механизма правки и расчёта копиров для получения модифицированного по высоте зуба (фланка)

14. Сведения о приёмке

Свидетельство о приёмке

Свидетельство о консервации

Свидетельство об упаковке

Гарантийные обязательства

2. Материалы по запасным частям

1. Введение

2. Перечень чертежей запасных деталей

3. Пояснения к чертежам

4. Перечень к схеме расположения подшипников

5. Чертежи запасных деталей

3. Альбом иллюстраций

– Эскиз стола

– Расположение узлов в станке

– Схема расположения органов управления

– Пульт 1

– Пульт 2

– Символы

– Схема основных движений стола

– Схема обработки зуба

– Кинематическая схема

– Схема расположения зубчатых колёс

– Расположение электрооборудования

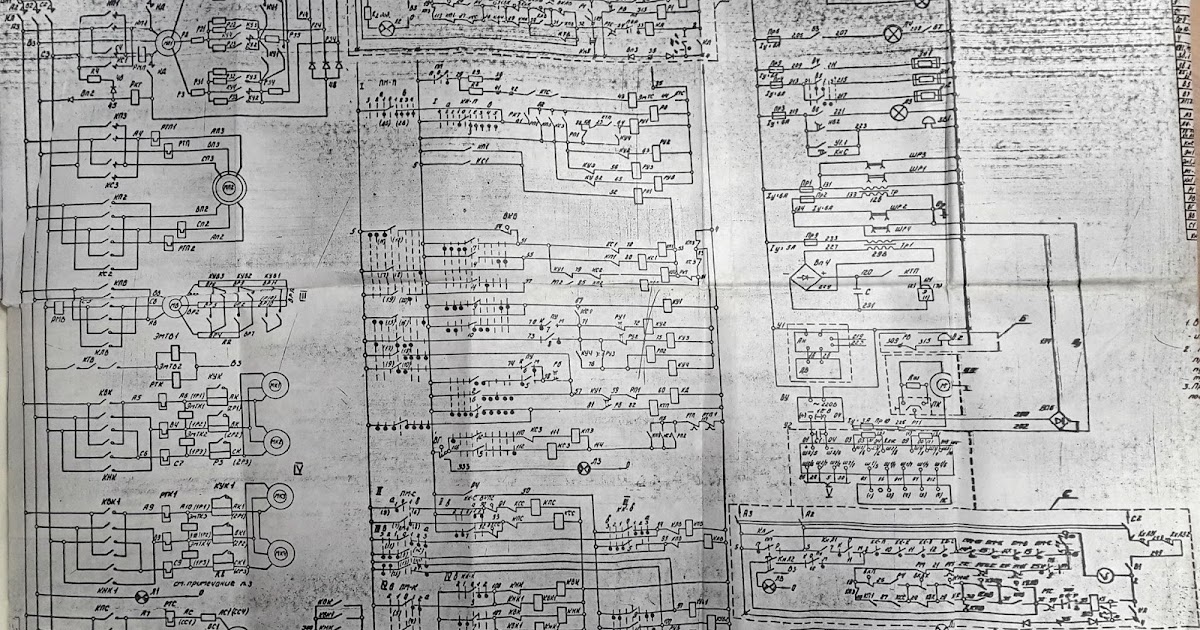

– Схема электрическая принципиальная

– Схема электрическая монтажная

– Принципиальная схема тиристорного привода

– Схема внешних соединений тиристорного привода

– Гидросхема

– Схема смазки – общий вид

– Схема смазки направляющих ползуна

– Схема смазки стола

– Схема транспортировки станка

– Фундамент станка

– Установочный чертёж и габаритный план станка

– Схема крепления стола и крестового суппорта при транспортировке станка

– Чертёж установки шлифовального круга при балансировке

– Установка изделия в центрах

– Различные способы крепления зубчатых колёс

– Пример беззазорного базирования изделия с использованием шарикового сепаратора

– Габариты рабочего пространства

– Механизм компенсации правки

– Номограмма для определения длины хода обката некорегированного колеса

– Номограмма для определения величины коррекции

– Номограмма для определения величины хода обката корегированного колеса

– Схема расположения сменных шестерён

– Цилиндр и механизм подачи

– Настройка механизма правки

– Схема установки плоского копира для получения профиля зуба со срезом на головке зуба

– Чертёж копира

– Контур шлифовального круга для получения фланкированных зубьев

– Виды модификации по длине зуба

– Кулачёк для получения модификации по длине зуба

– Настройка командных дисков

– График регулирования угла правки шлифовального круга

– График зависимости погрешности шага обрабатываемого колеса от температурного режима станка

– Приспособление синусное

– Приспособление для выставки рычагов

– Шаблон для выставки вылета алмазов в колодке

– Шаблон для выставки колодки с алмазом относительно рычага механизма правки

– Схема перемещения шлифовального круга вдоль длины зуба

– Шаблон для зуба с модификацией по длине симметричной по дуге окружности

– Схема перемещения шлифовального круга и подачи изделия на круг при симметричной модификации на длине зуба

– Схема получения несимметричной модификации по длине

– Схема перемещения шлифовального круга и подачи изделия на круг при несимметричной модификации зуба по длине

– Рабочий чертёж кулачка для симметричной модификации зуба по длине

– Рабочий чертёж кулачка несимметричной модификации зуба по длине

– Копир

4. Свидетельство о выходном контроле электрооборудования

Свидетельство о выходном контроле электрооборудования

5. Комплект поставки

Схемы и чертежи станка:

– Сильфон чертёж

– Кольцо чертёж

– Схема расположения подшипников

Краткое описание станка:

Зубошлифовальный станок модели 5843 работающий методом обкатки коническим кругом, с цикловым программным управлением, высокой точности, предназначен для обработки эвольвентного профиля зубьев цилиндрических колес наружного зацепления с прямыми и косыми зубьями. На станке возможно получение модификации профиля зуба по высоте (фланкирование) и по длине (бочкообразование). Автоматический цикл работы станка исключает вмешательство рабочего в процесс обработки изделия. Рабочая зона станка изолирована кожухами от окружающей среды. Кожухи имеют смотровые окна для наблюдения за процессом обработки. Предусмотрен отсос аэрозоли из рабочей зоны. Шлифовальный круг огражден стальным защитным кожухом.