Фаска на трубе под сварку: виды кромок, способы снятия фаски, рассмотрение процесса снятия фаски, оборудование для снятия фасок

alexxlab | 05.03.2023 | 0 | Разное

Холодная резка труб, подготовка кромок под сварку

О НАШИХ УСЛУГАХ

После оформления заказа наши специалисты определят разновидность сварочного соединения, его назначение и планируемые нагрузки. Непосредственно подготовка произойдет в 2 этапа:

- Очистка. С рабочей поверхности удаляется все лишнее, включая физико-химические загрязнения, и тщательно шлифуется. Ширина обработки составляет 2 см на всю длину шва.

- Формирование фаски на отрезанной трубе, резка, резка и формирование фаски. В зависимости от типа фаски и ширины стенки, производится с одной или двух сторон. Методы обработки выбираются в соответствии с планируемым результатом.

У нас вы можете сразу заказать сварочные работы – на деталях, уже прошедших подготовку. Мы принимаем заказы на любые проекты независимо от их размеров. Для объемных деталей применяется передвижное устройство для снятия кромки. По завершении любой операции место обработки проходит тщательную проверку.

ПОДГОТОВКА КРОМКИ ПОД СВАРКУ

Надежность, эксплуатационная безопасность и долговечность сварных металлических конструкции напрямую зависит от качества сварного шва при их производстве или ремонте.

Ключевым требованием для обеспечения этого качества является предварительная подготовка кромок соединяемых деталей. Методы подготовки и обработки кромки разнятся в зависимости от назначения детали, толщины соединяемых частей, их физико-технических характеристик и пр. и описаны в соответствующих требованиях ГОСТ и ТУ.

Если вы хотите получить идеально ровный и крепкий сварочный шов, воспользуйтесь нашей услугой по предварительной подготовке кромок. Наши специалисты разработают для вас оптимальное техническое решение в соответствии с заявленными техническими требованиями.

ИЗ ЧЕГО СОСТОИТ ПОДГОТОВКА КРОМКИ

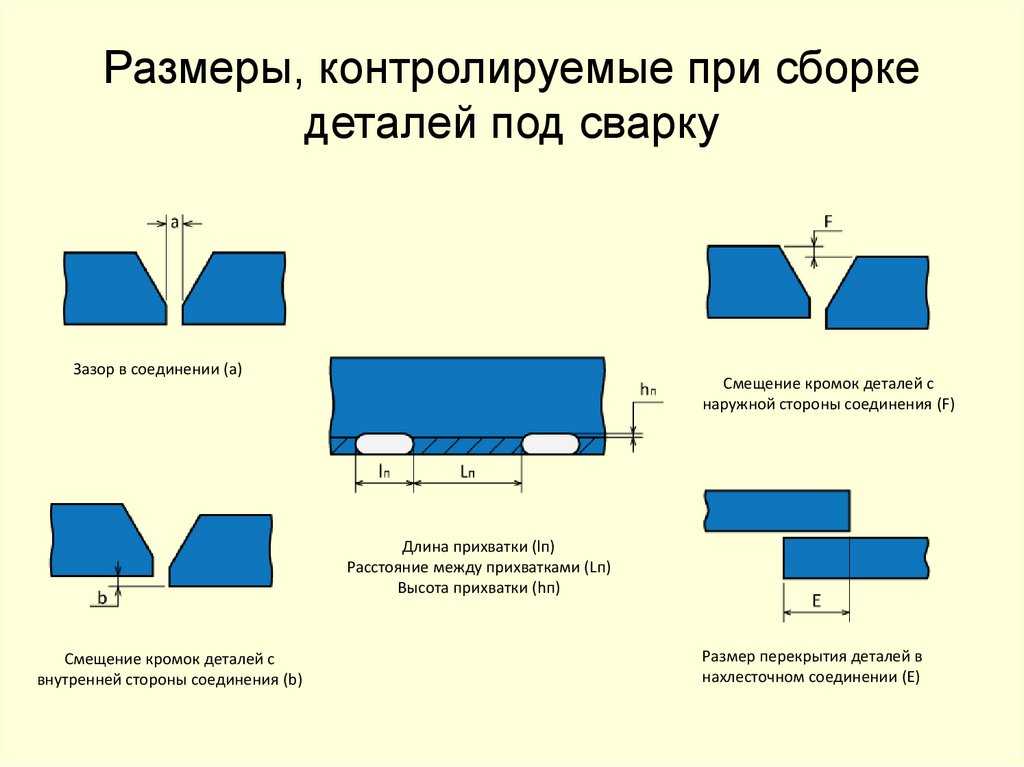

Качественную подготовку соединяемых поверхностей при сварке (кроме предварительной очистки) обеспечивает разделка кромок.

Разделка кромок предполагает формирование фаски (скоса) на стыке соединяемых деталей. Угол между фасками (скосами) называется углом разделки кромок, его величина зависит от толщины и физико-химических характеристик деталей. Разделка кромок обеспечивает высокое качество сварного шва, позволяя:

Угол между фасками (скосами) называется углом разделки кромок, его величина зависит от толщины и физико-химических характеристик деталей. Разделка кромок обеспечивает высокое качество сварного шва, позволяя:

- сделать первичное соединение уже с первого (корневого) прохода (если установлен зазор)

- проварить детали на всю толщину материала

- улучшить структуру шва за счет работы слоями небольшого сечения

- избежать сварочных напряжений и деформаций (и последующего растрескивания)

- избежать перегрева или пережога металла

При сваривании деталей встык (без разделки кромок) сварщик не всегда имеет возможность работать с обеих сторон стыка. Например, при соединении труб, когда доступной остается только внешняя (или внутренняя) сторона. Это ведет к непровару соединения или пережогу металла, а в итоге – к резкому снижению качества шва.

Существующие нормативы ГОСТ, ASME, AWS, ISO, EN и т. д. в целом, имеют одинаковые параметры и предполагают лишь изменение геометрии фасок (скосов). В данной статье приводятся некоторые варианты подготовки кромок, наиболее часто встречающиеся в промышленности.

В данной статье приводятся некоторые варианты подготовки кромок, наиболее часто встречающиеся в промышленности.

СОЗДАНИЕ КРОМКИ НА ТОРЦЕ ТРУБЫ

1. ОПЕРАЦИЯ: ФОРМИРОВАНИЕ ФАСКИ

Для формирования фаски (скоса) на торце трубы под определенным углом выбирается часть металла. Наличие такой фаски с обеих сторон в месте стыка свариваемых деталей образует технологический канал для ручной или автоматической сварки. Шов выйдет однородным, пойдет по всему сечению стыка и таким образом надежно соединит свариваемые поверхности.

2. ОПЕРАЦИЯ: ТОРЦЕВАЯ ПОДРЕЗКА

Торцевая подрезка (и притупление кромок) предполагает дополнительную обработку соединяемых стыков, при котором формируется тонкая притупленная часть фаски. Сварка по ней пройдет ровно и без пережогов. Кроме того, правильно выставленный зазор (между стыками) позволит первому (корневому) проходу стать полноценным началом сварочного шва.

3. ОПЕРАЦИЯ: РАСТАЧИВАНИЕ С ВНУТРЕННЕЙ СТОРОНЫ

Любой трубный прокат имеет допустимые погрешности. Которые приводят к тому, что толщина кромки ощутимо «гуляет» по всему диаметру изделия. Что, в свою очередь, приводит к смещению кромок при сварке, создавая в итоге дополнительные сварочные деформации и ухудшая прочностные характеристики соединения.

Которые приводят к тому, что толщина кромки ощутимо «гуляет» по всему диаметру изделия. Что, в свою очередь, приводит к смещению кромок при сварке, создавая в итоге дополнительные сварочные деформации и ухудшая прочностные характеристики соединения.

Во избежание этого проводят дополнительную механизированную обработку стыка изнутри – растачивая кромку с внутренней стороны. Это особенно актуально в случае автоматической сварки – ведь робот не сможет самостоятельно оценить смещение и скомпенсировать его за счет толщины шва.

ТИПЫ ФАСОК (ДЛЯ СВАРКИ ТРУБ)

1. ТОЛЩИНА СТЕНОК T ≤ 3 ММ (.118”)

Для труб, толщина стенок которых менее 3 мм, возможна сварка встык, без создания фаски. Однако сами стыки обрабатываются с торца и снаружи – для получения идеально ровного соединения с одинаковой толщиной кромки.

Зазор между соединяемыми деталями (g) = 1/2t или 0. В этом случае корневой проход затронет всю площадь сечения кромок.

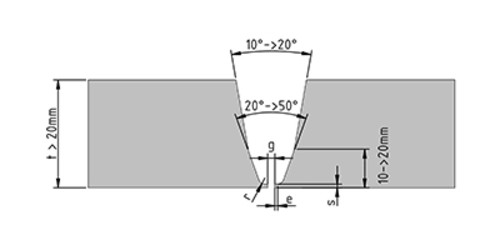

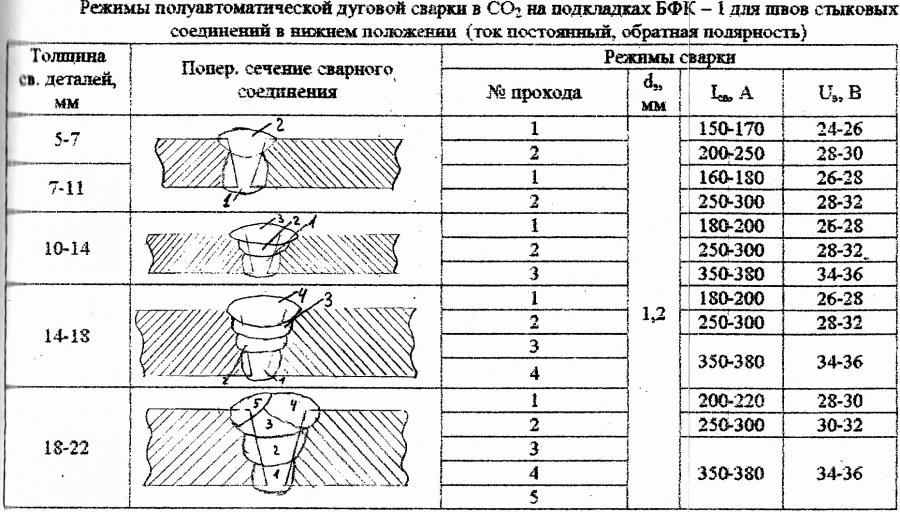

2. ТОЛЩИНА СТЕНОК 3 ≤ T ≤ 20 ММ (.787”)

Если толщина стенок трубы больше 3 мм, кромочная фаска необходима, иначе будет сложно добиться полного расплавления материала и проведения корневого прохода по всему дну шва.

Чтобы материал проник максимально глубоко и корневой проход сыграл роль фундамента для следующих обработок, используют методику сварки 141. Для экономии заполнение может проводиться методами 13х или 111, то есть вручную при помощи дуги от сварочного электрода.

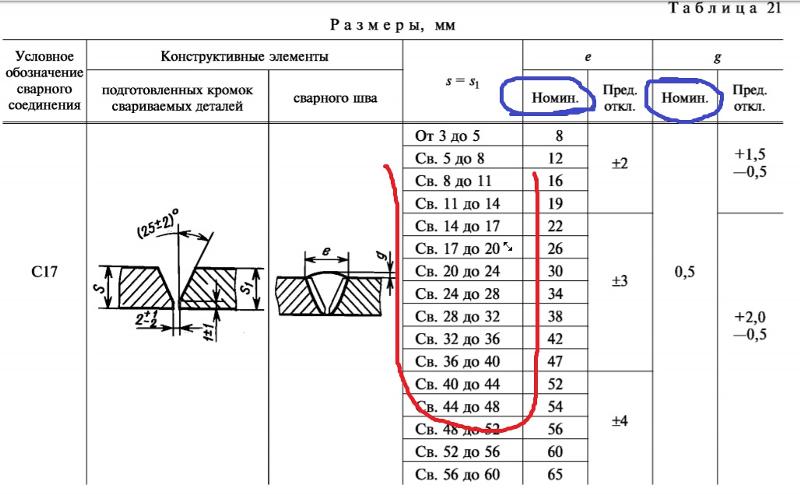

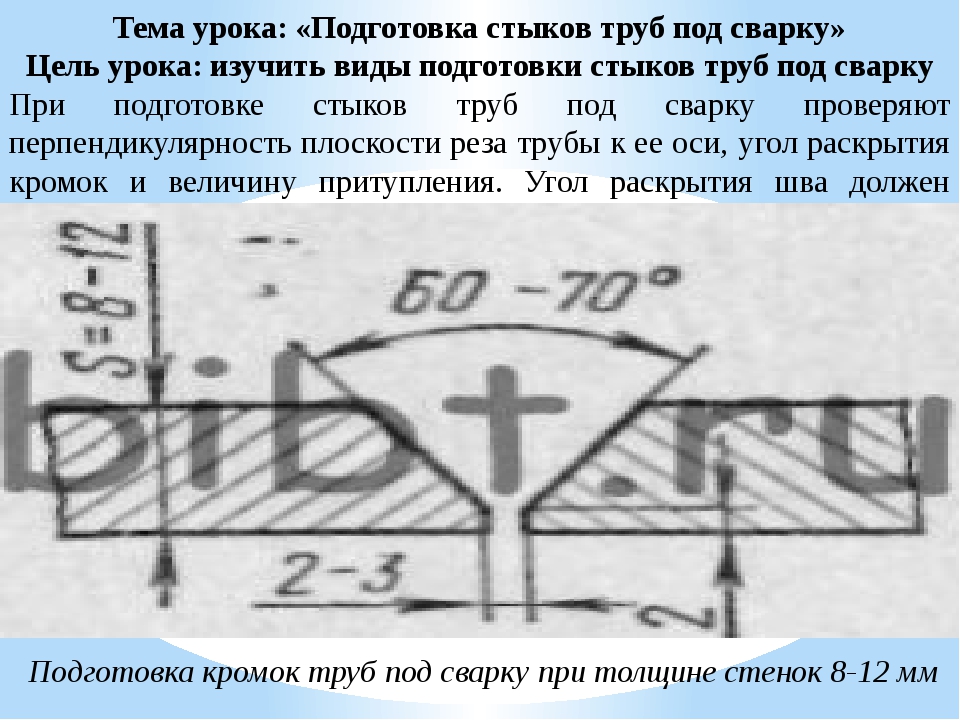

При V-образной разделке кромок угол, как правило, равен 60 или 75 градусов (2×30° и 2×37,5°) – в зависимости от того, какой стандарт был выбран для работы. Зазор между соединяемыми элементами (g) равен 0,5–1,5 мм (.020” и .059”). Притупленная кромка (s) – 0,5–1,5 мм.

Для подготовки труб с толщиной более 3 мм чаще всего используется U-образную разделку кромок, с криволинейным срезом фаски. Это особенно актуально, если для обработки применяется орбитальный станок, а также если материалом труб является дуплексная сталь или инконель.

3. ТОЛЩИНА СТЕНОК 20 ММ (.787”) ≤ T

При утолщении стенок, возрастает и объем сварочного шва (а значит, и используемого металла). Для снижения суммарных финансовых и сырьевых затрат во время объемных или продолжительных сварочных операций используют особый метод подготовки. Например, для труб с толщиной стенок более 20 мм применяют специальные формы фасок.

Например, для труб с толщиной стенок более 20 мм применяют специальные формы фасок.

3.1 СЛОЖНАЯ V-ОБРАЗНАЯ КРОМКА

При использовании этого метода итоговый профиль фаски (скоса) формируется сочетанием 2-х углов разделки кромок, что и ведет к снижению затрат по обработке кромки. Угол 30–45 градусов сочетается с углом 5–15 градусов. Противоположная сторона (внутренняя или внешняя) остается без изменений.

Как и в случае с простой V-образной кромкой, притупленная кромка (s) делается шириной 0,5–1,5 мм (.020″–.059″), а зазор (g) – 0,5–1 мм (.020″ и .039″). Термическая резка притупленной кромки обычно делается сварочной методикой 141, а наполнение прохода – методиками 13х или 111.

Если сравнить простую V-образную одностороннюю кромку с углом разделки до 30 градусов (серая штриховка вместе с красной) со сложной V-образной кромкой с углами 30 и 5 градусов (только серая штриховка), то вторая приводит к экономии приблизительно 20% свариваемого материала с толщиной до 2,0 миллиметров (. 787″).

787″).

Чем толще стенки свариваемых труб, тем больше экономия металла за счет срезания кромки. Например, у труб с 30-миллиметровой стенкой (1,181″) экономия составит 35%.

3.2 U-ОБРАЗНАЯ КРОМКА (С КРИВОЛИНЕЙНЫМ СКОСОМ)

Использование кромки с криволинейным скосом также приводит к существенной экономии. Односторонняя U-образная кромка имеет угол разделки 5–20 градусов и увеличенную высоту (e) притупленной кромки (s). Последняя деталь позволяет сделать корневой проход значительно легче за счет открытого подхода к кромке суженного типа.

Для изделий с более толстыми стенками допускается сложная U-образная кромка. При этом ее первый угол, как правило, находится в границах 20 градусов, а второй – ближе к 5 (градусам).

Сложная кромка с криволинейной фаской используется, в основном, в случае минимального или даже нулевого зазора (g) между двумя соединяемыми сторонами.

Кромки на обеих соединяемых сторонах должны формироваться с максимальной точностью. Это необходимо, чтобы исключить дальнейшее растрескивание и другие распространенные дефекты. Чтобы подходить под требования ГОСТов, кроме высоких показателей точности, используемый аппарат должен подходить для быстрой обработки труб с увеличенной толщиной стенок.

Чтобы подходить под требования ГОСТов, кроме высоких показателей точности, используемый аппарат должен подходить для быстрой обработки труб с увеличенной толщиной стенок.

3.3 ПОДГОТОВКА ПРИТУПЛЕННОЙ КРОМКИ

Этот метод подходит для изделий с толщиной более 50 мм и, в основном, предусматривает создание криволинейных фасок с минимальным углом разделки кромок – в простом или сложном исполнении. В итоге значительно снижается объем металла при сварке, повышается производительность за счет экономии времени. При этом общий показатель продуктивности может вырасти в пять раз в сравнении со швом с классической фаской

Метод притупленной кромки наиболее востребован в области нефтедобычи из-за требований по предотвращению утонению стенок труб, для коррекции и поддержки производительности на высоком уровне.

Но существуют и ограничения в области применения. Во-первых, это особые требования по контролю геометрии фаски и угла разделки кромок. Несоблюдение нормативов способно помешать сварщику получить полноценный доступ к фаске или сделать невозможной автоматическую сварку.

Во-вторых, это строгий учет свариваемых металлов, каждый из которых обладает разными усадочными характеристиками. Исходя из этого, еще до проведения работ следует выбрать оптимальную величину угла разделки кромок и его геометрию. Чем больше степень естественной убыли материала после термической фиксации, тем больший задается угол разделки. Это делается, чтобы полностью исключить появление трещин во время остывания. Любые неточности, даже на десятые доли градуса, способны напрямую влиять на растрескивание, особенно это касается сплавов со значительным содержанием никеля.

Все вышесказанное особенно актуально в случае продолжительных и дорогостоящих работ по предварительной подготовке кромок, а значит, нуждается в строгом контроле. Подробное описание сварочных работ (DMOS) (сформированное на базе первичных исследований) обязывает соблюдать точность до 1 миллиметра при формировании притупленной части кромки. Для безупречной юстировки частей, которые впоследствии будут приварены, и избежания появления дефектов точность обработки должна доходить до 1 градуса. Станки, используемые для обработки кромок, должны иметь гарантии высокой надежности повторяющихся операций при соблюдении описанных нюансов.

Станки, используемые для обработки кромок, должны иметь гарантии высокой надежности повторяющихся операций при соблюдении описанных нюансов.

ОБРАБОТКА ФАСКИ НА КОНЦЕ ТРУБ МЕХАНИЧЕСКИМ МЕТОДОМ

Для снятия кромки с торцевой части трубы применяется большое количество методик. Большинство из них предусматривает шлифование вручную или использование термической резки. Холодная обработка кромки проводится с помощью станка. Именно она обеспечивает создание кромки без нарушения геометрии и усадочных дефектов, что позволяет добиться постоянной производительности и полного сбережения свойств металла. Работа холодным способом осуществляется при помощи 2-х методик.

1. ИСПОЛЬЗОВАНИЕ СТАНКОВ С АКСИАЛЬНОЙ ПОДАЧЕЙ

Такие станки имеют в конструкции подвижную плиту, которая перемещается по оси изделия. Резцы при этом устанавливаются в соответствующем положении. Для формирования фаски со сложным профилем применяют резцы, повторяющие форму фаски, либо совмещают несколько резцов со стандартной геометрией. Наиболее производительные и универсальные станки позволяют устанавливать до 4 резцов или державок единовременно. Это дает возможность формировать фаску необходимой геометрии, притупленную кромку, а также растачивать отверстия – и все это в течение одной технологической операции.

Наиболее производительные и универсальные станки позволяют устанавливать до 4 резцов или державок единовременно. Это дает возможность формировать фаску необходимой геометрии, притупленную кромку, а также растачивать отверстия – и все это в течение одной технологической операции.

На рисунке выше показаны резцы под номерами 1 и 2, которые создают сложную фаску. Они применяются в качестве единого комбинированного инструмента. Резец 3 формирует притупленную кромку, а резец 4 производит зенкерование по внутреннему диаметру трубы.

Все резцы движутся параллельно оси изделия. Именно поэтому оборудование данного типа применяется только для нарезания фаски, разделение трубы на заданные части станками с данной конструкцией не производится.

2. ИСПОЛЬЗОВАНИЕ СТАНКОВ С РАДИАЛЬНЫМ ПЕРЕМЕЩЕНИЕМ

Такие станки имеют и другое название – «орбитальные». Плита, снабженная системой механической передачи, с установленными резцами вращается вдоль внешней стороны обрабатываемой трубы, закрепленной в статичном положении. При этом резцы движутся перпендикулярно ее центральной оси.

При этом резцы движутся перпендикулярно ее центральной оси.

В отличии от станков с аксиальной подачей орбитальные станки формируют кромку, разрезая трубу на части. Следовательно, такие станки более универсальны, так как, кроме исключительно формирования кромки, способны разрезать заготовки, контролируя при этом длину частей.

Резец 2 соответствующего профиля, подходящего для простой или сложной кромки, в сочетании с резцом 1 разделяют изделие и готовят кромки под сварку за одну операцию. Усовершенствованные модели такого типа способны обрабатывать трубы толщиной в десятки миллиметров, при этом на все у них уходят считанные минуты, так как фаска нужной геометрии формируется сразу при обрезке.

Заказать Агрегат для зняття фаски на трубах ТВМ-252-2 с доставкой по всей Украине

АГРЕГАТ ДЛЯ ЗНЯТТЯ ФАСКИ НА ТРУБАХ TORNADO СЕРІЯ ТВМ-252-2

Високоефективне обладнання TORNADO серії ТВМ кардинально змінює ситуацію в сфері використовуваних технологій обробки торців труб під зварювання на користь механічної обробки кромки холодним способом.

Підготовка кромки під зварку холодним способом (за допомогою механічної обробки) забезпечує більш високу якість зварного шва при більш низьких витратах у порівнянні з іншими способами підготовки. Завдяки механічній обробці кромки, в зоні майбутнього зварного шва відсутні зміни кристалічної решітки, що викликаються обезуглероживанием поверхневого шару, яке виникає при плазмової або газовому різанні крайки. Крім того, механічна обробка виключає сторонні впровадження оксиду алюмінію або карбіду кремнію, які утворюються при обробці кромки зварного шва за допомогою абразиву. Що має особливо важливе значення при відповідальних зварних з’єднаннях в хімічній, енергетичній галузях і котлобудуванні.

Слід зазначити, що обробка кромки механічним способом завдяки даним агрегатів стала доступною на зовсім іншому рівні.

| ХАРАКТЕРИСТИКИ | TBM-252-2-E | TBM-252-2-P |

| Тип приводу | електричний | пневматичний |

| Харчування | 220 В, 2000 Вт | 0.6 Мпа, 1000 л/хв |

| Швидкість обертання (об/хв) | 16 | 16 |

| Діапазон оброблюваних труб (внутрішній Ø, мм) | 80-240 | |

| Товщина стінки (мм) | ≤75 | |

| Подача | ручна | |

| Загальна маса (кг) | 45 | |

Фаскосниматели для механічної фрезерування торців труб серії ТВМ призначені для торцювання, зняття зовнішньої і внутрішньої фасок.

Інструмент сконструйований таким чином, щоб мінімізувати робочий простір. Може використовуватися повсюдно завдяки легкій вазі і компактності. Підходить для обробки торцевих поверхонь металевих труб з вуглецевої сталі, нержавіючої сталі і легованої сталі.

Кріплення трубного фаскоснимателя здійснюється на внутрішній стінці труби допомогою 3 самоцентруються кулачків. Залежно від моделі, різцеві головки мають кілька тримачів, що дозволяє виконувати паралельно кілька операцій: торцювання, зняття зовнішньої фаски, тощо

Процесс работы… Вращением маховика происходит разведение кулачков, при этом агрегат закрепляется на трубе по внутренней поверхности. Центрирование и выравнивание по оси происходит автоматически. Для выравнивания торцовой поверхности устанавливается торцовочный резец. После включения двигателя, резец подводится к поверхности плавным вращением маховика вручную, причем контроль величины подачи может вестись по лимбу. После выравнивания поверхности отводится резец и осуществляется остановка машины.

с фаской или фаской — в чем разница — McWane Ductile

Джерри Регула, ENV SP, NACE CT 26.08.2020 В технической документации по установке Во время монтажа трубы из ВЧШГ (труба DI) на месте могут потребоваться кромки со скошенной кромкой или кромки со скошенной кромкой. Обычно после резки в полевых условиях на любой металлической трубе остается острая кромка. Этот край представляет собой угрозу безопасности, которую необходимо удалить. Острая кромка также может повредить прокладку во время установки, что является дополнительной причиной для удаления острой кромки. Читайте дальше, чтобы увидеть различия и понять, почему важно иметь правильную кромку на трубе DI, вырезанной в полевых условиях.

Чтобы освежить в памяти информацию о резке труб прямого впрыска в полевых условиях, ознакомьтесь с этим блогом Iron Strong с видео и полезными советами от Джейсона Барнса.

Что такое фаска?Чтобы снять фаску с трубы или металлической поверхности, нужно просто удалить острую кромку, создав симметричную наклонную кромку. Этого можно добиться с помощью напильника по металлу или орбитальной шлифовальной машины.

Вырезанная в поле труба, крупный план. Скошенный край на трубе крупным планом. Что такое скос? Для снятия фаски с трубы необходимо удалить кромку и сделать наклон на конце трубы. Наружная часть обрезанного конца должна быть скошена примерно на ¼ дюйма под углом примерно от 15 до 30 градусов. Это легко сделать с помощью переносной мясорубки. Операция удаляет любые острые, шероховатые края, которые в противном случае могли бы повредить прокладку.

Джерри Регула «JR» представляет короткое видео, объясняющее, как снимать фаску или фаску на трубе, вырезанной в полевых условиях, ниже:

Когда делать фаску вместо фаски?Решение о снятии фаски или фаски зависит от соединения, которое необходимо выполнить. Снятие фаски является адекватным, когда соединение будет MJ (механическое соединение), такое как фитинг MJ или клапан. Для установки Tyton® требуется скошенный конец.

Совет для профессионалов: Скошенный конец может быть вставлен в соединение MJ.

Пример: Вставка трубы Tyton® со скошенным концом, установленным на заводе или в полевых условиях, в фитинг или клапан MJ.

Соединения MJ и Tyton различаются в отношении сжатия прокладки. Прокладка MJ сжимается сальником, когда болты затягиваются с надлежащим моментом. Прокладка Tyton сжимается, когда вставной конец вставляется в раструб. Таким образом, скос помогает оператору «центрировать» втулку с прокладкой.

Где я могу найти спецификацию по снятию фаски?Снятие фаски описано в стандарте ANSI/AWWA C600 «Установка магистралей из ковкого чугуна и их принадлежностей» и в руководстве AWWA M41 «Трубы и фитинги из ковкого чугуна» .

ANSI/AWWA C600 Раздел 4.3 Установка магистралей из ковкого чугуна: “4.3.4.5.3: Обрезанные концы и шероховатые кромки должны быть гладко отшлифованы, а для вставных соединений обрезанный конец должен быть скошен методы, рекомендованные производителем».

Если у вас есть какие-либо вопросы или вам нужна дополнительная информация, обращайтесь к местному представителю McWane Ductile. У нас есть члены команды, которые управляли малыми и крупными системами водоснабжения, работали в инженерно-консалтинговых фирмах и обладают многолетним опытом решения полевых вопросов, связанных со строительством и эксплуатацией трубопроводов. Мы гордимся тем, что предоставляем обучение и помощь специалистам в области водоснабжения и водоотведения, начиная от проектирования и заканчивая установкой.

Ознакомьтесь со всеми нашими цифровыми предложениями- Другие статьи и видео из нашего блога Iron Strong

- Карманный инженер McWane

- Взаимодействуйте с нами в LinkedIn

- Следуйте за нами на Facebook

- Подпишитесь на нас в Твиттере

Джерри Регула, ENV SP, NACE CT

Джерри Регула, «JR», инженер по продукции в McWane Ductile. В обязанности Джерри входит оказание технической поддержки специалистам по водным ресурсам на всех уровнях, включая инженеров, частные водные компании, подрядчиков, муниципалитеты и водные районы. JR работает с McWane Ductile более 30 лет, начиная с первого этажа. Джерри принимал участие почти во всех аспектах литейного производства, что дало ему обширный опыт в производстве, монтаже и проектировании изделий для воды из ковкого чугуна. JR – сертифицированный специалист по коррозии NACE, специалист по предвидению и член Американского общества инженеров-строителей. Ему нравится проводить время со своей церковью, где он выступает оратором и казначеем, а также проводить время со своей женой Сьюзен и их двумя дочерьми, Кейтилин и Шеннон, на их ферме в Огайо. «Многие люди не осознают, как вода попадает к ним или как нам повезло, что у нас есть чистая питьевая вода», — говорит Регула. «Как специалист по водным ресурсам я горжусь тем, что могу внести свой вклад в проект «Создание надежных железных сооружений для поколений».

В обязанности Джерри входит оказание технической поддержки специалистам по водным ресурсам на всех уровнях, включая инженеров, частные водные компании, подрядчиков, муниципалитеты и водные районы. JR работает с McWane Ductile более 30 лет, начиная с первого этажа. Джерри принимал участие почти во всех аспектах литейного производства, что дало ему обширный опыт в производстве, монтаже и проектировании изделий для воды из ковкого чугуна. JR – сертифицированный специалист по коррозии NACE, специалист по предвидению и член Американского общества инженеров-строителей. Ему нравится проводить время со своей церковью, где он выступает оратором и казначеем, а также проводить время со своей женой Сьюзен и их двумя дочерьми, Кейтилин и Шеннон, на их ферме в Огайо. «Многие люди не осознают, как вода попадает к ним или как нам повезло, что у нас есть чистая питьевая вода», — говорит Регула. «Как специалист по водным ресурсам я горжусь тем, что могу внести свой вклад в проект «Создание надежных железных сооружений для поколений». Любимая цитата Джерри: «Я могу все благодаря Христу, Который укрепляет меня». [email protected]://www.linkedin.com/in/jerry-regula-6a87b8138/

Любимая цитата Джерри: «Я могу все благодаря Христу, Который укрепляет меня». [email protected]://www.linkedin.com/in/jerry-regula-6a87b8138/

Различные типы фасок и способы их выполнения

Стыковая сварка труб отличается тем, что сварщик обычно не имеет доступа к внутренней поверхности соединения. Поэтому все сварочные операции необходимо производить снаружи. По этой причине края должны быть подготовлены соответствующим образом.

Различные стандарты сварки (ASME, AWS, ISO, EN и т. д.) обычно содержат инструкции, которым необходимо следовать в отношении геометрии фаски. В данной статье описаны наиболее часто встречающиеся в промышленности подготовительные работы в зависимости от толщины стенки свариваемых труб.

1. Формирование фаски на конце трубы

1. Снятие фаски

Снятие фаски — это операция по созданию плоской наклонной поверхности на конце трубы. Отверстие, созданное в результате операции снятия фаски, дает сварщику доступ к общей толщине стенки трубы и позволяет ему выполнить равномерный сварной шов, гарантирующий механическую непрерывность сборки. В основании скосов делается корневой проход, который образует основу для заполнения угла канавки, образованного двумя скосами, последовательными проходами сварки.

В основании скосов делается корневой проход, который образует основу для заполнения угла канавки, образованного двумя скосами, последовательными проходами сварки.

2. Облицовка

Облицовка — это термин, используемый для обозначения операции по созданию площадки, состоящей в создании плоской поверхности на конце трубы. Правильная наплавка облегчает выравнивание труб друг относительно друга перед сваркой, а также способствует получению постоянного корневого зазора между деталями. Оба эти параметра являются важными параметрами для поддержания правильной формы сварочной ванны и для обеспечения полного проникновения корневого шва в соединение.

3. Внутренняя зенковка

Производственные допуски труб могут привести к различной толщине по окружности трубы. Это, в свою очередь, может привести к изменениям толщины притупленной поверхности при выполнении фаски. Вот почему при сварке обычно рекомендуется операция растачивания.

Операция заключается в легкой механической обработке внутренней поверхности трубы, чтобы гарантировать, что посадочная или корневая поверхность имеет постоянную ширину по всей окружности трубы. Постоянная ширина земли облегчит выполнение корневого прохода. Этот параметр имеет важное значение при использовании автоматизированных процессов сварки, поскольку машина не способна оценить и компенсировать любые возможные неровности на земле, чего, очевидно, не происходит при ручной сварке.

Постоянная ширина земли облегчит выполнение корневого прохода. Этот параметр имеет важное значение при использовании автоматизированных процессов сварки, поскольку машина не способна оценить и компенсировать любые возможные неровности на земле, чего, очевидно, не происходит при ручной сварке.

2. Различные типы фасок, которые используются в зависимости от толщины стенки трубы

1. Диапазон толщин t ≤ 3 мм (0,118 дюйма)

Когда требуется сварка встык для труб со стенками менее 3 мм (0,118 дюйма) ») толстый, скашивать конец трубы вообще не нужно. Технологии дуговой сварки (111, 13х, 141) позволяют проварить трубу на всю глубину за один проход.

При использовании автоматизированного метода сварки (орбитальная сварка или процесс с использованием источников энергии высокой плотности) конец трубы должен быть торцован, чтобы гарантировать, что кромки сварного шва идеально перпендикулярны. В зависимости от применения или используемого процесса расстояние между частями будет составлять от g=1/2t до g=0 (особенно для процессов, использующих источники энергии высокой плотности).

2. Диапазон толщин 3 ≤ t ≤ 20 мм (0,787 дюйма)

Когда сварщик имеет доступ только к одной стороне свариваемого соединения, подготовка деталей с открытыми прямоугольными кромками обычно не позволяет металлу сварного шва проникнуть внутрь полностью, если толщина стенок превышает 3 мм (0,787 дюйма). Следовательно, должен быть сделан скос, чтобы сварщик мог сделать корневой проход в нижней части соединения, который затем будет заполнен одним или несколькими дополнительными проходами.

Обычно корневой шов выполняется с использованием процесса 141 для обеспечения наилучшего возможного провара (корневой шов используется в качестве основы для последующих сварочных проходов). Из экономических соображений следующие проходы, называемые «заливочными» или «засыпными», выполняются с использованием процесса 13х или 111, который является более производительным (количество наплавленного металла, скорость подачи и т. д.), чем процесс 141. .

Наиболее распространенные углы для V-образных канавок составляют 60° и 75° ((2×30° и 2x 37,5°) в зависимости от применяемого стандарта. Обычно требуется фаска шириной (s) от 0,5 до 1,5 мм. (0,020 и 0,059″). Зазор между свариваемыми деталями (g) составляет от 0,5 до 1 мм (0,020 и 0,059″).

Обычно требуется фаска шириной (s) от 0,5 до 1,5 мм. (0,020 и 0,059″). Зазор между свариваемыми деталями (g) составляет от 0,5 до 1 мм (0,020 и 0,059″).

Однако для этого чаще требуется подготовка J-образных канавок диапазон толщин (Подробности см. ниже). Это особенно актуально при использовании процессов орбитальной сварки. Это также обычный тип подготовки при сварке сплавов, таких как дуплекс или инконель.

3. Диапазон толщин 20 мм (0,787 дюйма) ≤ t

При увеличении толщины стенок свариваемых деталей количество металла шва, которое необходимо наплавить в валик сварного шва, также увеличивается в той же пропорции. Чтобы избежать слишком длительных и дорогостоящих с точки зрения труда и расходных материалов сварочных операций, подготовка сварных швов толщиной более 20 мм (0,787 дюйма) выполняется с использованием фасок, позволяющих уменьшить общий объем фаски.

1. V-образные канавки с двойным углом (или составные V-образные канавки):

Первое решение для уменьшения размера фаски — изменение угла канавки. Начальный угол 30° или 37,5° (до 45°) комбинируется со вторым углом, обычно между 5° и 15°. Первый угол в 30° или 37,5° должен сохраняться, чтобы канавка не стала слишком узкой и сварщик не смог выполнить корневой шов.

Начальный угол 30° или 37,5° (до 45°) комбинируется со вторым углом, обычно между 5° и 15°. Первый угол в 30° или 37,5° должен сохраняться, чтобы канавка не стала слишком узкой и сварщик не смог выполнить корневой шов.

Так же, как и одиночные V-образные канавки, для этих препаровок требуется посадочная площадка от 0,5 до 1,5 мм (от 0,020 до 0,059 мм).”) и отверстие между частями (g) от 0,5 до 1 мм (0,020 и 0,039 дюйма). Горячий проход для земли обычно выполняется с использованием процесса 141, а операции заполнения — с использованием процессов 13x или 111.

Например, по сравнению со скосом под одним углом 30° (серая зона плюс красная зона), V-образный скос с двойным углом 30°/5° (серая зона) дает экономию около 20 % в отношении сварки. металла для детали толщиной 20 мм (0,787 дюйма).

Потенциальная экономия объема фаски увеличивается пропорционально толщине стенки свариваемой трубы. Следовательно, экономия составит более 35 % для трубы толщиной 30 мм (1,181 дюйма).

2. Одинарные и двойные угловые J-образные канавки

Второе решение для резкого уменьшения объема фаски и, следовательно, количества металла под сварку при подготовке J-образной канавки. Канавки J с одним углом состоят из угла, который обычно составляет от 5° до 20°, радиуса канавки (r) и увеличения рабочей поверхности (e). Последний элемент упрощает выполнение корневого прохода, предоставляя сварщику лучший доступ к площадке.

Для корпусов с очень толстыми стенками могут быть выполнены J-образные канавки под сложным углом. Обычно первый угол составляет 20°, а второй – 5°.

J-образные или составные J-образные канавки обычно свариваются либо с очень маленьким, либо с нулевым зазором (g) между деталями.

С точки зрения геометрии фаски должны быть идеальными, чтобы избежать растрескивания и других проблем. Помимо обеспечения точности, которая гарантируется для этого типа подготовки, используемая машина также должна быть способна быстро обрабатывать толстостенные трубы, чтобы соответствовать производственным скоростям, требуемым производителями.

3. Препарирование узких щелей

Разновидностью этого типа фаски является узкощелевая подготовка, которая все больше и больше используется в нефтяной промышленности из-за увеличения толщины стенок труб и поддержания высокой производительности. Техника обычно заключается в выполнении J-образной фаски с одинарным или составным углом с максимально узким отверстием. Это обеспечивает очень существенное снижение количества используемого металла шва и повышение производительности за счет уменьшения времени сварки. Для толщин более 50 мм (1,968″), коэффициент производительности может быть более чем в пять раз выше, чем при сварке с традиционной фаской.

Несмотря на это, при использовании этого метода можно обнаружить большое количество ограничений. Два из них оказывают непосредственное влияние на процесс подготовки под сварку:

Во-первых, геометрия фаски и зазор между деталями должны контролироваться с предельной точностью. Это связано с тем, что отверстие между деталями не дает сварщику доступа к корневой части скоса. В результате весь шов, включая корневой шов, должен выполняться в автоматическом режиме. Автоматические процессы не могут принять какие-либо ошибки в выравнивании или неровности ширины паза, в отличие от сварщика, который способен регулировать положение своей горелки для компенсации любых геометрических ошибок в канавке.

В результате весь шов, включая корневой шов, должен выполняться в автоматическом режиме. Автоматические процессы не могут принять какие-либо ошибки в выравнивании или неровности ширины паза, в отличие от сварщика, который способен регулировать положение своей горелки для компенсации любых геометрических ошибок в канавке.

Марка свариваемых материалов представляет собой второй фактор, который необходимо учитывать. Каждый тип материала имеет разные характеристики усадки. Следовательно, геометрия фаски (угол раскрытия) должна быть изучена заранее для каждого сорта. Чем выше степень усадки материала после сварки, тем больше должен быть открыт угол, чтобы предотвратить появление трещин при затвердевании. Изменение угла на несколько десятых градуса может оказать непосредственное влияние на возникновение или отсутствие растрескивания, особенно при сварке сплавов на основе никеля.

Эти типы ограничений требуют длительных и дорогостоящих предварительных исследований. Следовательно, они должны сопровождаться идеально контролируемым процессом обработки фаски. Описание процедуры сварки (DMOS), полученное в результате предварительных исследований, требует, чтобы участки были с точностью до одного миллиметра (0,039 дюйма), углы должны быть с точностью до одного градуса, а свариваемые детали должны быть идеально выровнены, чтобы избежать возможные дефекты сварки. Следовательно, оборудование, используемое для изготовления фаски, должно гарантировать надежное повторное препарирование в любых условиях.

Описание процедуры сварки (DMOS), полученное в результате предварительных исследований, требует, чтобы участки были с точностью до одного миллиметра (0,039 дюйма), углы должны быть с точностью до одного градуса, а свариваемые детали должны быть идеально выровнены, чтобы избежать возможные дефекты сварки. Следовательно, оборудование, используемое для изготовления фаски, должно гарантировать надежное повторное препарирование в любых условиях.

3. Обработка фаски на конце трубы

1. Станки с осевым перемещением

Станки с осевым перемещением оснащены пластиной, которая перемещается вдоль оси трубы. Режущие инструменты располагаются на пластине для получения требуемой формы фаски. В случае составного скоса будут использоваться инструменты, имеющие форму, идентичную форме необходимого скоса, или их форма образована комбинациями инструментов простой формы. Самые эффективные машины на рынке позволяют использовать четыре инструмента одновременно. Это позволяет выполнять фаску, фаску и зенковку за одну операцию.

Здесь инструменты № 1 и 2 обрабатывают составную фаску (два инструмента могут быть объединены в один инструмент). Инструмент № 3 обращен к поверхности или корню, а инструмент № 4 раззенковывает внутренний диаметр трубы. Инструменты перемещаются параллельно оси трубы. По этой причине станки с осевым перемещением в основном предназначены для снятия фаски и не могут разрезать трубу на две отдельные части. Пример применения: Создание фаски на конце трубы, предварительно обрезанной до нужной длины.

2. Машины радиального перемещения

Машины радиального перемещения, называемые орбитальными машинами, обычно удерживаются на месте снаружи трубы. Пластина держателя инструмента вращается, в то время как обрабатываемая труба остается неподвижной. Инструменты перемещаются перпендикулярно оси трубы с помощью системы механической передачи. В отличие от машин с осевым перемещением, машины с радиальным перемещением выполняют операцию снятия фаски, разделяя трубу на две части.