Фибра стальная для бетона: Фибра стальная

alexxlab | 21.04.2023 | 0 | Разное

Очерк о стальной металлической фибре

Стальная фибра, введённая в состав раствора, – один из лучших способов получить очень прочный бетон, а точнее – сталефибробетон. Этот материал всё чаще получает предпочтение перед стандартными армирующими материалами.

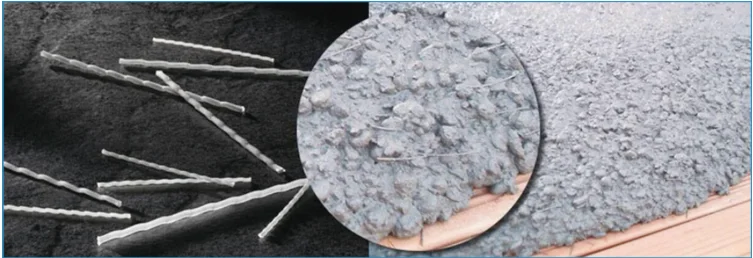

Стальная фибра – это, по сути, металлическое волокно: тонкие отрезки проволоки (анкерная фибра) или металлические пластинки (фрезерованная фибра) специальной конструкции с анкерными отгибами. Материал для её изготовления может быть разной прочности, форма регулируется по необходимости, может наноситься защитное покрытие (при желании). К слову, в этом одно из главных преимуществ стальной фибры: нетрудно запрограммировать её изготовление в нужном виде.

Добавляя в бетонный раствор фибру (обычно 5-15% от общей массы бетона, до, во время или после замешивания), можно не беспокоиться о её чистоте – никакой смазки или масел на ней нет, как и ржавчины. А специальная форма при перемешивании позволяет фибре равномерно распределяться.

Использование стальной фибры

Стальную фибру активно используют при изготовлении плит для полов на производстве, строительстве подвальных конструкций и жилых домов, дорожных перекрытий и тоннелей. Особенно ценится бетон, армированный стальной фиброй, в сложных условиях (механические воздействия, ненормальная влажность, перепады температур). В частности, сталефибробетон используют при строительстве банковских хранилищ, оборонных и взрывозащитных сооружений, бассейнов, паркингов, изготовлении стеновых панелей, плит перекрытий и малых архитектурных форм.

Фибру вводят в бетон на стадии замешивания – можно это делать прямо на стройплощадке. Стальная фибра отличается великолепной сцепляемостью и не сбивается в комки. Отлично укрепляет углы и кромки бетонных конструкций. Что немаловажно, использовать стальную фибру легко, да и времени это отнимает немного (всего-то 5-15 минут на перемешивание). При этом армирование стальной фиброй даёт возможность отказаться от куда более сложного стержневого армирования, уменьшив при этом толщину бетонного покрытия. Это особенно важно для промышленных полов, ведь прочность стяжки сохраняется, а толщина покрытия сильно снижается.

Это особенно важно для промышленных полов, ведь прочность стяжки сохраняется, а толщина покрытия сильно снижается.

Преимущества стального фиброволокна

Отличное сопротивление статическим и динамическим нагрузкам, а также устойчивость к трещинам и износу – вот какие качества приобретает бетон, армированный стальной фиброй. Виброустойчивость несравненно лучше, чем у бетона, армированного сеткой, ведь по ней вибрации распространяются. И это не говоря уже об экономии времени, трудозатрат и денег, а также об открывающихся возможностей по механизации производства и повышению производительности.

Как заказать стальную фибру

Мы производим основные виды стальной фибры, которые представлены в нашем каталоге:

- Фибра стальная резаная

- Фибра стальная анкерная

- Фибра стальная анкерная латунированная

- Фибра стальная волновая латунированная

Вам достаточно определится с нужным ее видом, количеством и сделать заказ в несколько кликов – все остальное сделает наш менеджер.

Фибра стальная |

Фибра стальная (фибра листовая анкерная ФЛА) используется для армирования бетона и представляет собой стальные полоски анкерного типа длиной в основном 35 ( Фибра стальная 0,7/35) или 50мм, абсолютно взаимозаменяемые при использовании.

Фибра оцинкованная

Фибра стальная (металлическая) для бетона рубленная из листа металла

Изготовленные из стального листа ( ленты), которые добавляются в бетон при замешивании.

Применение в строительстве бетона, армированного стальной фиброй, помогает исключить из конструкций часть стержневой арматуры. Стальная фибра вполне успешно заменяет традиционные сетки и каркасы из арматурного прута, обеспечивая бетону лучшие характеристики.

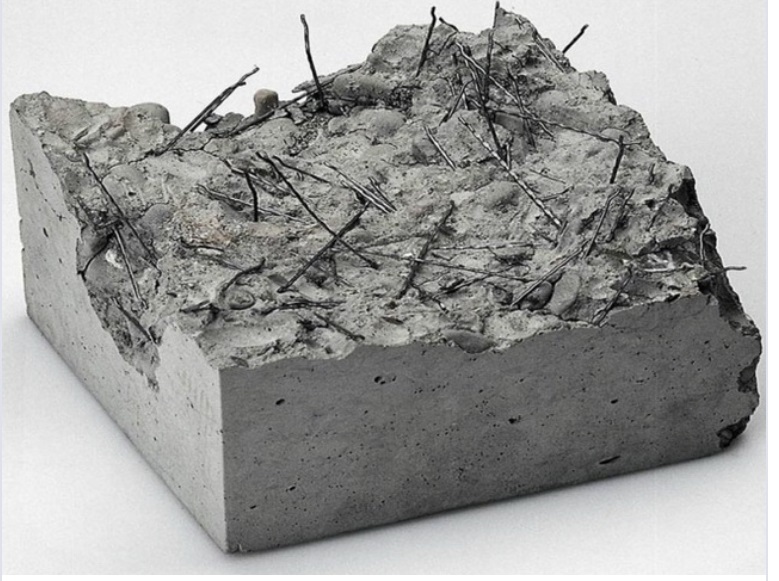

Фибра равномерно распределяется по всему объёму бетона, образуя прочный каркас с очень мелким по сравнению с арматурой шагом, но и существенно укрепляет бетон: благодаря уникальной форме боковой поверхности фибры, в разрезе напоминающей зигзагообразную кривую, сцепление с бетоном значительно более прочным, нежели то, которое может обеспечить арматура.

Применение стальной фибры в сочетании с арматурным каркасом позволяет без ущерба для эксплуатационных характеристик снижать расход бетона и стали, уменьшая толщину бетонирования. В результате трудоемкость возведения конструкций из армобетона снижается почти на четверть, а экономия средств может достигать 15 %. Помимо этого, сталефибробетон демонстрирует более продолжительный срок службы и повышенную механическую прочность по сравнению с обычным армированным бетоном.

Преимущества стальной фибры:

- Частично или полностью исключить работы по стержневому армированию;

- Снизить толщину бетонирования на 30% и массу в 5-7 раз без потери несущей способности;

- В 10-12 раз повысить ударопрочность конструкций;

- Повысить устойчивость к динамическим нагрузкам;

- В 3-5 раз повысить устойчивость плоскостей к образованию трещин;

- В 1,5-3 раза увеличить срок службы монолитных и сборных конструкций;

- Снизить расходы на монтаж конструкций;

- Повысить термическую устойчивость;

- Повысить гидроизоляционные характеристики сооружений;

- Снизить уровень деформаций при охлаждении и нагреве;

- Сократить сроки возведения сооружений на 30-40 %.

ПРЕИМУЩЕСТВА стальной ФИБРЫ перед традиционным армированием при устройстве бетонных полов.

Уменьшение времени, затрачиваемое на установку арматуры, так как фибра может быть добавлена на бетонном заводе или непосредственно в миксер (время перемешивания 5 – 15 минут).

Увеличение вибрационной стойкости бетона, так как вибрация, распространяясь по арматурной сетке, способствует разрушению бетона.

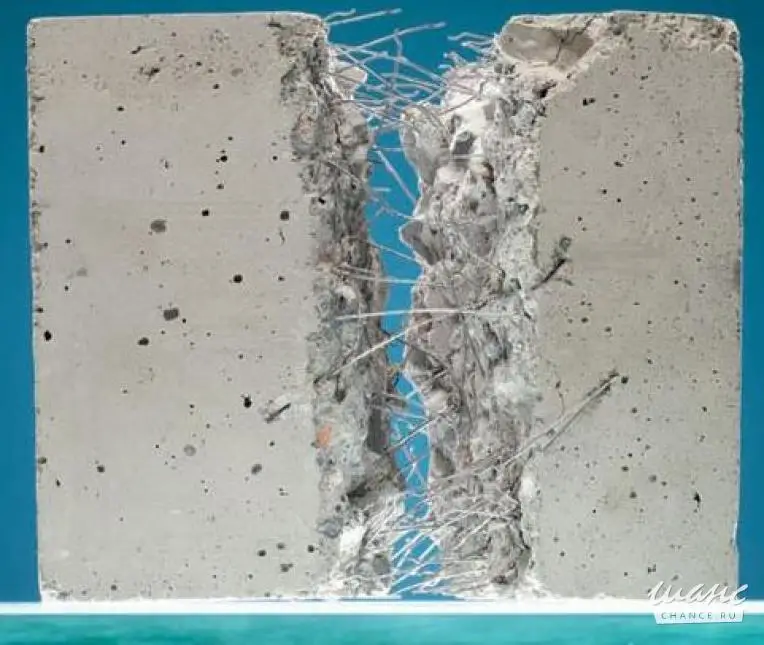

Не препятствует образованию микротрещин, но хорошо удерживает трещины от расширения и перерастания микротрещин в макротрещины.

При замене арматурной сетки на стальную фибру, возможно, существенно уменьшить толщину стяжки, при сохранении несущей способности бетонной плиты.

Повышается коррозионная стойкость. При коррозии арматуры в бетоне происходит значительное увеличение ее объема, что приводит к разрушению защитного слоя.

Возможность получения монолитных, бесшовных бетонных конструкций. При внесении стальной фибры 20- 40 кг на 1 м3 бетона и толщине плиты 150 мм швы нарезаются с шагом 30 х 30 метров.

Как использовать стальную фибру в бетоне | Concrete Construction Magazine

В 2003 году в Центре Эла Макгуайра Университета Маркетт в Милуоки был уложен пол площадью 22 000 квадратных футов. Подрядчику по проектированию и строительству компании Opus North, Милуоки, нужен был пол без стыков, трещин и искривлений. . Чтобы выполнить эти требования, подрядчик использовал бетонную смесь, содержащую 46 фунтов стальной фибры (см. «Бетонный пол без трещин и изгибов» Marquette, январь 2004 г., http://go.hw.net/cc-marquette). . Исходя из этого опыта и многих других с момента введения армирования стальным волокном в 19 в.60-х годов начинают осознаваться преимущества и ограничения, связанные с добавлением фибры в бетон.

Наиболее широкое применение железобетона, армированного стальной фиброй, – строительство плит перекрытий, хотя его использование в качестве замены или дополнения к структурной арматуре в других областях применения быстро растет. Использование стального волокна для полов/плит может сэкономить деньги по сравнению с другими армирующими системами. Кроме того, расстояние между швами может быть увеличено, и в некоторых случаях их можно использовать в качестве замены структурной арматуры.

Кроме того, расстояние между швами может быть увеличено, и в некоторых случаях их можно использовать в качестве замены структурной арматуры.

В некотором смысле роль полимерных макроволокон и стальных волокон в бетоне одинакова. Каждый продукт можно использовать для увеличения ширины шва в плитах перекрытия, и каждый из них может уменьшить скручивание. Оба типа волокон можно успешно смешивать в бетоне при высокой дозировке, не влияя на условия укладки и отделки, и оба они могут успешно перекачиваться насосом. Однако стальные волокна имеют и другие преимущества.

Типы стальных волокон

Типы стальных волокон определены ASTM A820:

- Тип I: холоднотянутая проволока

- Тип II;

- Тип III: экстракция из расплава

- Тип IV: прокатная резка

- Тип V: модифицированная холоднотянутая проволока II, III, IV и V имеют предел прочности при растяжении до 50 000 фунтов на квадратный дюйм.

Формы волокон варьируются от круглых проволок с деформированными концами разного диаметра (тип I), стержней прямоугольной или квадратной формы с углублениями (тип II), треугольного поперечного сечения и скрученных (тип V) до серповидного поперечного сечения и гофрированных (тип V). ), а также другие формы. Они также бывают разной длины, от 1/4 дюйма до более 2 дюймов. Майкл Картер, менеджер по работе с ключевыми клиентами Propex (Fibermesh), Чаттануга, Теннеси, говорит, что есть компромисс с длиной. Более длинные волокна, как правило, работают лучше, но их сложнее смешивать и хорошо смешивать с бетоном. Чтобы решить эту проблему, производители часто связывают волокна с помощью водорастворимого клея, чтобы добиться лучшей дисперсии в бетоне во время смешивания.

Формы волокон варьируются от круглых проволок с деформированными концами разного диаметра (тип I), стержней прямоугольной или квадратной формы с углублениями (тип II), треугольного поперечного сечения и скрученных (тип V) до серповидного поперечного сечения и гофрированных (тип V). ), а также другие формы. Они также бывают разной длины, от 1/4 дюйма до более 2 дюймов. Майкл Картер, менеджер по работе с ключевыми клиентами Propex (Fibermesh), Чаттануга, Теннеси, говорит, что есть компромисс с длиной. Более длинные волокна, как правило, работают лучше, но их сложнее смешивать и хорошо смешивать с бетоном. Чтобы решить эту проблему, производители часто связывают волокна с помощью водорастворимого клея, чтобы добиться лучшей дисперсии в бетоне во время смешивания.Размеры изделий по диаметру или периметру различаются, и производители волокон продают разные формы. Джимм Миллиган, региональный менеджер компании Bekaert (Dramix) на Среднем Западе, Манси, Индиана, говорит, что задача состоит в том, чтобы деформировать концы волокна таким образом, чтобы добиться максимального сцепления с бетоном и хорошего сцепления цементного теста по всей длине волокна.

Вы также можете измерить эффективность волокна по соотношению сторон — длине, деленной на диаметр. Чем выше соотношение сторон, тем лучше производительность. Более длинные волокна имеют более высокое соотношение сторон. Используйте пропорции для сравнения волокон одинаковой длины.

Некоторые производители смешивают стальные волокна с полимерными пластиковыми макро- и микроволокнами для получения синергетического эффекта.

Борьба с трещинами

Уход за швами имеет большое значение, говорит Майк МакФи, менеджер по технической поддержке компании Fibercon, Шарлотт, Северная Каролина. Для владельцев полов трещины и контрольные швы представляют собой будущие проблемы с обслуживанием, поэтому меньшее количество швов является признаком качества. Стыки в полах, какими бы необходимыми они ни были, обычно изнашиваются первыми, что стоит владельцам денег на ремонт по мере старения пола. Поэтому владельцы часто готовы платить за более высокие дозы стальной фибры в обмен на увеличенное расстояние между стыками и срок службы стыков.

Если бы они могли себе это позволить, владельцы строили бы полы вообще без швов.

Если бы они могли себе это позволить, владельцы строили бы полы вообще без швов.Количество стальной фибры, добавляемой в бетонную смесь, зависит от целей: экономия затрат, увеличение расстояния между швами или улучшение конструкции. Дозы стального волокна могут быть от 8 фунтов до 200 фунтов на кубический ярд. Увеличение процентного содержания волокон в смеси позволяет спецификаторам увеличить расстояние между стыками. Полы армируются, чтобы предотвратить растрескивание между пропилами в соответствии с рекомендациями ACI по распилу швов, или полностью армируются, чтобы не было пильных швов между конструкционными швами. Это те же рекомендации, которые ACI поддерживает для армированных полов.

Волокна иногда указываются в процентах от объема бетона. Так, например, 66 фунтов волокна на кубический ярд составляет около 0,5% по объему. Добавление 1% клетчатки составляет приблизительно 132 фунта.

Важность всей системы

Простое добавление стальной фибры к бетону не гарантирует успеха.

Стальные волокна в бетоне представляют собой только часть системы. Есть и другие важные элементы, которые необходимо учитывать, включая подготовку основания, состав бетонной смеси и общее количество воды в смеси.

Стальные волокна в бетоне представляют собой только часть системы. Есть и другие важные элементы, которые необходимо учитывать, включая подготовку основания, состав бетонной смеси и общее количество воды в смеси.Состояние основания критическое. Основание под плитой должно иметь достаточный дренаж, должным образом уплотняться и иметь ровную гладкую поверхность. Также рекомендуется установка хорошей системы пароизоляции. Нельзя допускать укладки бетона на грязь и лужи воды. Эти области должны быть удалены, заменены подходящим материалом и уплотнены перед укладкой бетона. Цель состоит в том, чтобы создать гладкую поверхность для нижней части бетонной плиты, чтобы она могла свободно перемещаться при усадке — плиты, зацепившиеся за грунтовое основание неправильной формы, могут стать достаточно напряженными, чтобы расколоться.

Майкл Картер, менеджер по работе с ключевыми клиентами Propex, говорит, что разумно разработать хорошие совокупные распределения для микса. Смеси с хорошим гранулометрическим составом требуют меньше цемента, что дает более прочный бетон.

Они также требуют меньшего количества воды, поэтому усадка меньше. Прочность бетона на сжатие, изгиб и растяжение во многом определяется составом бетонной смеси, а не добавлением стальной фибры. Высокая прочность на изгиб особенно необходима для качественной укладки стальной фибры в бетон.

Они также требуют меньшего количества воды, поэтому усадка меньше. Прочность бетона на сжатие, изгиб и растяжение во многом определяется составом бетонной смеси, а не добавлением стальной фибры. Высокая прочность на изгиб особенно необходима для качественной укладки стальной фибры в бетон.Важно принять решение о дозировке стальной фибры, которую следует включить в приложение. Например, чтобы увеличить расстояние между швами в проекте, сохраняя при этом защиту от трещин, может потребоваться 40 фунтов на кубический ярд стальной фибры, добавленной к хорошей смеси с низкой усадкой. Увеличить расстояние между швами можно, добавив нужное количество волокон (и правильного типа) в качественную бетонную смесь, добавив нужное количество воды и уложив ее на хорошо подготовленное основание

Смешивание

Большинство волокон сегодня добавляется на заводе товарных смесей. Самый популярный метод — использовать конвейер для загрузки их в грузовик сразу после загрузки бетонных ингредиентов.

Если они смешиваются с бетоном на строительной площадке, используются либо конвейеры, либо машины, которые могут вдувать их в смеситель. В любом случае, смешивание выполняется легко.

Если они смешиваются с бетоном на строительной площадке, используются либо конвейеры, либо машины, которые могут вдувать их в смеситель. В любом случае, смешивание выполняется легко.Поддержка производителя волокна

В некоторых случаях производители волокна нанимают инженеров-конструкторов, однако их торговые представители являются специалистами, которые могут помочь в разработке смесей с использованием армирования стальным волокном. Они могут помочь вам определиться с типом волокна, стилем и количеством волокна для применения, дать совет по пропорциям смеси, предоставить информацию о стоимости, а иногда даже предоставить конвейеры, необходимые для загрузки волокна в грузовик для готовой смеси. Миллиган говорит, что его компания разработала запатентованную программную систему, помогающую разрабатывать конструкции для различных приложений. Но он говорит, что помогает только тем, кто на самом деле отвечает за бетон.

Опыт подрядчика

Когда подрядчики сталкиваются с установкой плит перекрытий из стального волокна, у них, естественно, возникают вопросы о том, как их укладывать и отделывать, что происходит, когда увеличиваются дозы дозирования или увеличиваются затраты на установку.

Вот отчеты двух подрядчиков об их опыте.

Вот отчеты двух подрядчиков об их опыте.Стив Ллойд, вице-президент компании Lloyd Concrete Services, Форест, Вирджиния, в настоящее время ежегодно укладывает и отделывает 10 миллионов квадратных футов полов — плит на полу и настилах. Большая часть этой работы включает стальные волокна. Он говорит, что у них есть 17-летний опыт работы со стальной фиброй в строительстве бетонных полов. «Моя первая работа была катастрофой; волокна повсюду торчали из поверхности пола, и бригада провела весь день, следя за укладкой, собирая волокна с поверхности». Но они узнали, как с ними работать, а также какие типы использовать для достижения наилучших результатов. Они устанавливают дозировку, которую хотят владельцы, в соответствии с производительностью пола. Они помещают всего лишь 25 фунтов и целых 75 фунтов на кубический ярд бетона.

Увеличение расстояния между швами и уменьшение растрескивания являются основными причинами, по которым их клиенты хотят использовать стальную фибру в своем бетоне, говорит Ллойд.

В проектах с металлическими настилами они могут уменьшить количество трещин. Он сообщает, что самое длинное успешное расстояние между швами, которое они установили, составляет 100×100 футов. Их самая длинная сверхплоская плита перекрытия F-min имеет ширину 12 футов и длину 210 футов. «Для этой установки часть арматуры была заменена стальной фиброй», — добавляет он.

В проектах с металлическими настилами они могут уменьшить количество трещин. Он сообщает, что самое длинное успешное расстояние между швами, которое они установили, составляет 100×100 футов. Их самая длинная сверхплоская плита перекрытия F-min имеет ширину 12 футов и длину 210 футов. «Для этой установки часть арматуры была заменена стальной фиброй», — добавляет он.Ллойд говорит, что вы должны не торопиться с такой работой. Иногда стяжку проводят по бетону дважды. Также помогает снижение уровня вибрации на их плите.

Том Гарза, руководитель проекта компании Barton Malow, Саутфилд, штат Мичиган, подрядчика, специализирующегося на промышленных работах, уложил бетон с дозировкой стальной фибры до 55 фунтов на кубический ярд. Владельцы указывают более высокие показатели для улучшения свойств пола, таких как ударопрочность, более высокие номинальные нагрузки и уменьшение растрескивания и скручивания, но не для увеличения расстояния между швами. Они по-прежнему следуют ранее изложенным правилам расстояния между суставами ACI.

Гарза говорит, что по мере увеличения дозировки они принимают меры, чтобы волокна не были видны на поверхности. Их отделочники проводят валиком по свежеуложенному бетону, чтобы немного вдавить волокна. Они не делают этого, когда применяются поверхностные отвердители.

«Мы не заметили повышенного износа затирочных лотков и лезвий затирочных машин при более высоких дозировках, но мы наблюдаем повышенный износ лезвий пилы при резке контрольных швов», — добавляет Гарза.

Строительство этажа завода по производству двигателей

Вам может быть интересно, насколько сложно укладывать и отделывать бетон с добавлением в смесь стальной фибры. Некоторый свет на это проливает проект, который я недавно посетил, где Бартон Малоу, имеющий большой опыт работы со стальным волокном, устанавливал пол из стального волокна.

Когда производитель автомобилей решил добавить 100 000 квадратных футов производственных площадей к своему объекту, они указали светоотражающий бетонный пол толщиной 12 дюймов с 23 фунтами высокоэффективных стальных волокон длиной 2 дюйма на кубический ярд.

из бетона. Они наняли Бартона Малоу для строительства здания, включая бетонные работы.

из бетона. Они наняли Бартона Малоу для строительства здания, включая бетонные работы.Миллиган говорит, что спецификация автопроизводителя заменила другие формы армирования — сварную проволочную сетку и арматуру — стальными волокнами, что сэкономило им деньги, сократило время подготовки и упростило установку. Армирование стальным волокном ориентировано во всех направлениях и распределено по бетону. Таким образом, без арматуры на земле автобетоносмесители могли выгружаться прямо из желоба, что устраняло необходимость в бетононасосах. Безопасность рабочих также повышается, поскольку нет арматуры, о которую можно споткнуться.

Миллиган говорит, что эти владельцы не указали стальные волокна для увеличения расстояния между стыками; они использовали его для замены других форм арматуры, препятствующей образованию трещин. «Расстояние между швами соответствует директиве ACI, требующей, чтобы швы не превышали 2 1/2 толщины плиты, выраженной в футах», — говорит он. Поэтому для этого проекта Бартон Малоу использовал пилу с ранним входом, чтобы прорезать швы через каждые 21 фут 6 дюймов в обоих направлениях примерно через три часа после завершения отделки.

Гарза говорит, что бетонная смесь для этого проекта включала 540 фунтов портландцемента, водоцементное отношение 0,54, хорошо отсортированный 2-дюймовый смешанный крупный заполнитель и средний понизитель воды. Это дало бетон с прочностью на сжатие 4000 фунтов на квадратный дюйм и прочностью на изгиб после трещины 200 фунтов на квадратный дюйм. Гарза говорит, что они работали с инженером и поставщиком готовых смесей, чтобы разработать эту смесь с уменьшенной усадкой. Крупность хорошо отсортированного заполнителя в смеси – единственное, что немного усложняло отделку.

Том Бинковски, главный прораб проекта, говорит, что укладка и заливка бетона не сложнее, чем укладка бетона без стальной фибры. Он добавляет, что светоотражающий цветной отвердитель, указанный для этого проекта, нанесенный из расчета 1 1/2 фунта на квадратный фут, покрыл волокна и облегчил отделку поверхности. В других проектах, по его словам, они часто пропускают «роллер-жук» по только что срезанной поверхности, чтобы вдавить крупные заполнители и волокна, нанося на поверхность цементную пасту, чтобы добиться лучшего результата после затирки.

Чтобы уложить и закончить этот бетон, Бартон Малоу залил пол секциями площадью 20 000 квадратных футов — примерно 1000 кубических ярдов. Весь бетон был уложен из желобов грузовиков, выровнен с помощью лазерной стяжки, залит булкой, а затем нанесен светоотражающий цветной отвердитель, нанесенный распределителем материала. Как только отделщик мог ходить по свежему бетону, для первого прохода использовалась отделочная машина с ручным управлением, оснащенная затирочными колодками, затиркой цвета и подготовкой поверхности для райдеров, оснащенных затирочными гладилками, которые выполняли следующий проход. . Последовали операции затирки, чтобы обеспечить желаемую отделку с твердой затиркой.

Можно ли перерабатывать сталефибробетон?

«Нелегко» — самый частый ответ. Картер говорит, что все, что превышает 50 фунтов волокна на ярд бетона, должно быть распилено и поднято. — Отбойным молотком не вытащишь. Макфи соглашается: «Если вы забыли провести ватерлинию под плитой, вам придется полностью прорезать линии траншеи через бетон, а затем разрезать бетон на удобные секции, которые можно будет поднять».

Никто из опрошенных для этой статьи не знал, как лучше всего снести плиту, потому что они не знали никого, кто бы это сделал. Даже первые применения железобетона, армированного стальной фиброй, продолжают работать хорошо, и это говорит в пользу продукта.

Подробнее о Bekaert Corp.

Найдите продукты, контактную информацию и статьи о Bekaert Corp. контактная информация и статьи о Propex Concrete Systems

Приготовление и нанесение бетонной смеси, армированной стальной фиброй

🕑 Время чтения: 1 минута

Бетон, армированный стальной фиброй, представляет собой композиционный материал, содержащий волокна в качестве дополнительных ингредиентов, равномерно распределенных случайным образом в небольших процентах, то есть от 0,3% до 2,5% по объему в простом бетоне. Изделия из фибробетона изготавливаются путем добавления стальных волокон к компонентам бетона в смесителе и путем заливки сырого бетона в формы.

Затем продукт уплотняют и отверждают обычными методами. Сегрегация или комкование является одной из проблем, возникающих при смешивании и уплотнении СФБ. Этого следует избегать для равномерного распределения волокон. Энергия, необходимая для смешивания, транспортировки, укладки и отделки SFRC, несколько выше. Крайне важно использовать чашечный миксер и дозатор волокна, чтобы улучшить перемешивание и уменьшить образование комков волокна. Дополнительные мелкие частицы и ограничение максимального размера заполнителя иногда до 20 мм, обычно требуется содержание цемента от 350 кг до 550 кг на кубический метр.

Было обнаружено, что для волокон заданной формы прочность на изгиб СФБ увеличивается с увеличением соотношения размеров (отношения длины к эквивалентному диаметру).

Несмотря на то, что более высокое соотношение волокон давало повышенную прочность на изгиб, было обнаружено, что удобоукладываемость сырого SFRC ухудшается при увеличении отношения длины к ширине. Следовательно, соотношение сторон обычно ограничивается оптимальным значением для достижения хорошей обрабатываемости и прочности.

Грей предположил, что отношение длины к длине менее 60 является лучшим с точки зрения обработки и смешивания волокон, но соотношение длины около 100 желательно с точки зрения прочности. Однако Шварц предположил, что соотношение сторон от 50 до 70 является более практичным значением для товарного бетона.

В большинстве опробованных на сегодняшний день полевых применений размер волокон варьируется от 0,25 мм до 1,00 мм в диаметре и от 12 мм до 60 мм в длину, а содержание волокна колеблется от 0,3 до 2,5 процента по объему.

Было обнаружено, что для волокон заданной формы прочность на изгиб СФБ увеличивается с увеличением соотношения размеров (отношения длины к эквивалентному диаметру).

Несмотря на то, что более высокое соотношение волокон давало повышенную прочность на изгиб, было обнаружено, что удобоукладываемость сырого SFRC ухудшается при увеличении отношения длины к ширине. Следовательно, соотношение сторон обычно ограничивается оптимальным значением для достижения хорошей обрабатываемости и прочности.

Грей предположил, что отношение длины к длине менее 60 является лучшим с точки зрения обработки и смешивания волокон, но соотношение длины около 100 желательно с точки зрения прочности. Однако Шварц предположил, что соотношение сторон от 50 до 70 является более практичным значением для товарного бетона.

В большинстве опробованных на сегодняшний день полевых применений размер волокон варьируется от 0,25 мм до 1,00 мм в диаметре и от 12 мм до 60 мм в длину, а содержание волокна колеблется от 0,3 до 2,5 процента по объему. Также были проведены эксперименты с более высоким содержанием клетчатки до 10%. Добавление стальной фибры до 5% по объему увеличило прочность на изгиб примерно в 2,5 раза по сравнению с обычным бетоном.

Как объяснялось выше, смешивание стальных волокон значительно улучшает структурные свойства бетона, особенно прочность на растяжение и изгиб. Пластичность и прочность после образования трещин, сопротивление усталости, отслаиванию и износу у СФБ выше, чем у обычного железобетона.

Таким образом, СФБ является универсальным материалом для производства широкого спектра сборных изделий, таких как крышки люков, элементы плит для настила мостов, автомагистралей, взлетно-посадочных полос и облицовки туннелей, фундаментные блоки машин, дверные и оконные рамы, сваи, хранилища угля. бункеры, бункеры для хранения зерна, лестничные клетки и волнорезы.

Технология изготовления крышек люков из SFRC для легких, средних и тяжелых условий эксплуатации была разработана в Индии Исследовательским центром структурной инженерии, Ченнаи.

Также были проведены эксперименты с более высоким содержанием клетчатки до 10%. Добавление стальной фибры до 5% по объему увеличило прочность на изгиб примерно в 2,5 раза по сравнению с обычным бетоном.

Как объяснялось выше, смешивание стальных волокон значительно улучшает структурные свойства бетона, особенно прочность на растяжение и изгиб. Пластичность и прочность после образования трещин, сопротивление усталости, отслаиванию и износу у СФБ выше, чем у обычного железобетона.

Таким образом, СФБ является универсальным материалом для производства широкого спектра сборных изделий, таких как крышки люков, элементы плит для настила мостов, автомагистралей, взлетно-посадочных полос и облицовки туннелей, фундаментные блоки машин, дверные и оконные рамы, сваи, хранилища угля. бункеры, бункеры для хранения зерна, лестничные клетки и волнорезы.

Технология изготовления крышек люков из SFRC для легких, средних и тяжелых условий эксплуатации была разработана в Индии Исследовательским центром структурной инженерии, Ченнаи.

Формы волокон варьируются от круглых проволок с деформированными концами разного диаметра (тип I), стержней прямоугольной или квадратной формы с углублениями (тип II), треугольного поперечного сечения и скрученных (тип V) до серповидного поперечного сечения и гофрированных (тип V). ), а также другие формы. Они также бывают разной длины, от 1/4 дюйма до более 2 дюймов. Майкл Картер, менеджер по работе с ключевыми клиентами Propex (Fibermesh), Чаттануга, Теннеси, говорит, что есть компромисс с длиной. Более длинные волокна, как правило, работают лучше, но их сложнее смешивать и хорошо смешивать с бетоном. Чтобы решить эту проблему, производители часто связывают волокна с помощью водорастворимого клея, чтобы добиться лучшей дисперсии в бетоне во время смешивания.

Формы волокон варьируются от круглых проволок с деформированными концами разного диаметра (тип I), стержней прямоугольной или квадратной формы с углублениями (тип II), треугольного поперечного сечения и скрученных (тип V) до серповидного поперечного сечения и гофрированных (тип V). ), а также другие формы. Они также бывают разной длины, от 1/4 дюйма до более 2 дюймов. Майкл Картер, менеджер по работе с ключевыми клиентами Propex (Fibermesh), Чаттануга, Теннеси, говорит, что есть компромисс с длиной. Более длинные волокна, как правило, работают лучше, но их сложнее смешивать и хорошо смешивать с бетоном. Чтобы решить эту проблему, производители часто связывают волокна с помощью водорастворимого клея, чтобы добиться лучшей дисперсии в бетоне во время смешивания.

Если бы они могли себе это позволить, владельцы строили бы полы вообще без швов.

Если бы они могли себе это позволить, владельцы строили бы полы вообще без швов. Стальные волокна в бетоне представляют собой только часть системы. Есть и другие важные элементы, которые необходимо учитывать, включая подготовку основания, состав бетонной смеси и общее количество воды в смеси.

Стальные волокна в бетоне представляют собой только часть системы. Есть и другие важные элементы, которые необходимо учитывать, включая подготовку основания, состав бетонной смеси и общее количество воды в смеси. Они также требуют меньшего количества воды, поэтому усадка меньше. Прочность бетона на сжатие, изгиб и растяжение во многом определяется составом бетонной смеси, а не добавлением стальной фибры. Высокая прочность на изгиб особенно необходима для качественной укладки стальной фибры в бетон.

Они также требуют меньшего количества воды, поэтому усадка меньше. Прочность бетона на сжатие, изгиб и растяжение во многом определяется составом бетонной смеси, а не добавлением стальной фибры. Высокая прочность на изгиб особенно необходима для качественной укладки стальной фибры в бетон. Если они смешиваются с бетоном на строительной площадке, используются либо конвейеры, либо машины, которые могут вдувать их в смеситель. В любом случае, смешивание выполняется легко.

Если они смешиваются с бетоном на строительной площадке, используются либо конвейеры, либо машины, которые могут вдувать их в смеситель. В любом случае, смешивание выполняется легко. Вот отчеты двух подрядчиков об их опыте.

Вот отчеты двух подрядчиков об их опыте. В проектах с металлическими настилами они могут уменьшить количество трещин. Он сообщает, что самое длинное успешное расстояние между швами, которое они установили, составляет 100×100 футов. Их самая длинная сверхплоская плита перекрытия F-min имеет ширину 12 футов и длину 210 футов. «Для этой установки часть арматуры была заменена стальной фиброй», — добавляет он.

В проектах с металлическими настилами они могут уменьшить количество трещин. Он сообщает, что самое длинное успешное расстояние между швами, которое они установили, составляет 100×100 футов. Их самая длинная сверхплоская плита перекрытия F-min имеет ширину 12 футов и длину 210 футов. «Для этой установки часть арматуры была заменена стальной фиброй», — добавляет он.

из бетона. Они наняли Бартона Малоу для строительства здания, включая бетонные работы.

из бетона. Они наняли Бартона Малоу для строительства здания, включая бетонные работы.

Было обнаружено, что для волокон заданной формы прочность на изгиб СФБ увеличивается с увеличением соотношения размеров (отношения длины к эквивалентному диаметру).

Несмотря на то, что более высокое соотношение волокон давало повышенную прочность на изгиб, было обнаружено, что удобоукладываемость сырого SFRC ухудшается при увеличении отношения длины к ширине. Следовательно, соотношение сторон обычно ограничивается оптимальным значением для достижения хорошей обрабатываемости и прочности.

Грей предположил, что отношение длины к длине менее 60 является лучшим с точки зрения обработки и смешивания волокон, но соотношение длины около 100 желательно с точки зрения прочности. Однако Шварц предположил, что соотношение сторон от 50 до 70 является более практичным значением для товарного бетона.

В большинстве опробованных на сегодняшний день полевых применений размер волокон варьируется от 0,25 мм до 1,00 мм в диаметре и от 12 мм до 60 мм в длину, а содержание волокна колеблется от 0,3 до 2,5 процента по объему.

Было обнаружено, что для волокон заданной формы прочность на изгиб СФБ увеличивается с увеличением соотношения размеров (отношения длины к эквивалентному диаметру).

Несмотря на то, что более высокое соотношение волокон давало повышенную прочность на изгиб, было обнаружено, что удобоукладываемость сырого SFRC ухудшается при увеличении отношения длины к ширине. Следовательно, соотношение сторон обычно ограничивается оптимальным значением для достижения хорошей обрабатываемости и прочности.

Грей предположил, что отношение длины к длине менее 60 является лучшим с точки зрения обработки и смешивания волокон, но соотношение длины около 100 желательно с точки зрения прочности. Однако Шварц предположил, что соотношение сторон от 50 до 70 является более практичным значением для товарного бетона.

В большинстве опробованных на сегодняшний день полевых применений размер волокон варьируется от 0,25 мм до 1,00 мм в диаметре и от 12 мм до 60 мм в длину, а содержание волокна колеблется от 0,3 до 2,5 процента по объему. Также были проведены эксперименты с более высоким содержанием клетчатки до 10%. Добавление стальной фибры до 5% по объему увеличило прочность на изгиб примерно в 2,5 раза по сравнению с обычным бетоном.

Как объяснялось выше, смешивание стальных волокон значительно улучшает структурные свойства бетона, особенно прочность на растяжение и изгиб. Пластичность и прочность после образования трещин, сопротивление усталости, отслаиванию и износу у СФБ выше, чем у обычного железобетона.

Таким образом, СФБ является универсальным материалом для производства широкого спектра сборных изделий, таких как крышки люков, элементы плит для настила мостов, автомагистралей, взлетно-посадочных полос и облицовки туннелей, фундаментные блоки машин, дверные и оконные рамы, сваи, хранилища угля. бункеры, бункеры для хранения зерна, лестничные клетки и волнорезы.

Технология изготовления крышек люков из SFRC для легких, средних и тяжелых условий эксплуатации была разработана в Индии Исследовательским центром структурной инженерии, Ченнаи.

Также были проведены эксперименты с более высоким содержанием клетчатки до 10%. Добавление стальной фибры до 5% по объему увеличило прочность на изгиб примерно в 2,5 раза по сравнению с обычным бетоном.

Как объяснялось выше, смешивание стальных волокон значительно улучшает структурные свойства бетона, особенно прочность на растяжение и изгиб. Пластичность и прочность после образования трещин, сопротивление усталости, отслаиванию и износу у СФБ выше, чем у обычного железобетона.

Таким образом, СФБ является универсальным материалом для производства широкого спектра сборных изделий, таких как крышки люков, элементы плит для настила мостов, автомагистралей, взлетно-посадочных полос и облицовки туннелей, фундаментные блоки машин, дверные и оконные рамы, сваи, хранилища угля. бункеры, бункеры для хранения зерна, лестничные клетки и волнорезы.

Технология изготовления крышек люков из SFRC для легких, средних и тяжелых условий эксплуатации была разработана в Индии Исследовательским центром структурной инженерии, Ченнаи.