Фиброволокно для бетона расход таблица: расход, рекомендации по применению, компания Полимер

alexxlab | 04.01.1986 | 0 | Разное

расход, рекомендации по применению, компания Полимер

Главная / Рекомендации по применению фиброволокна

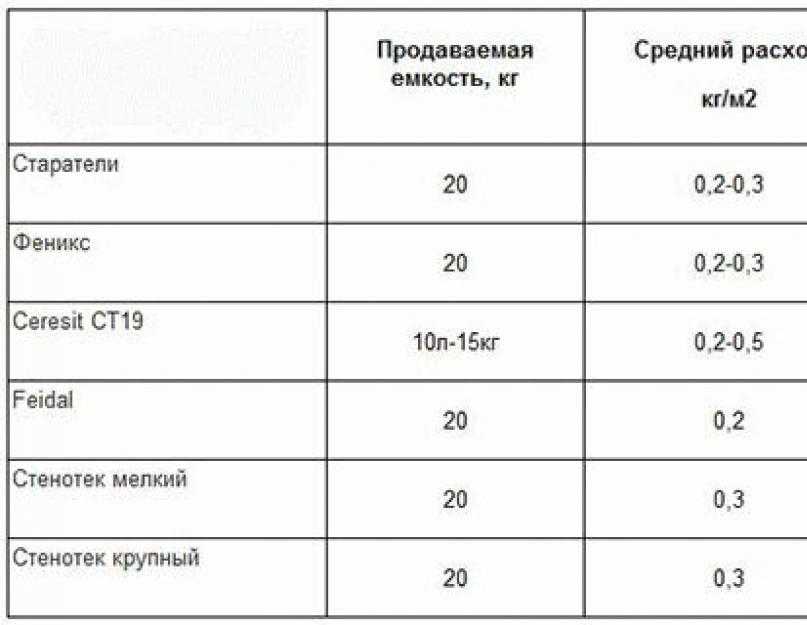

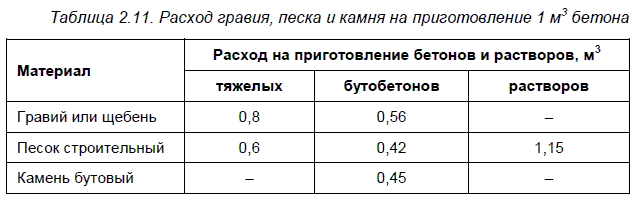

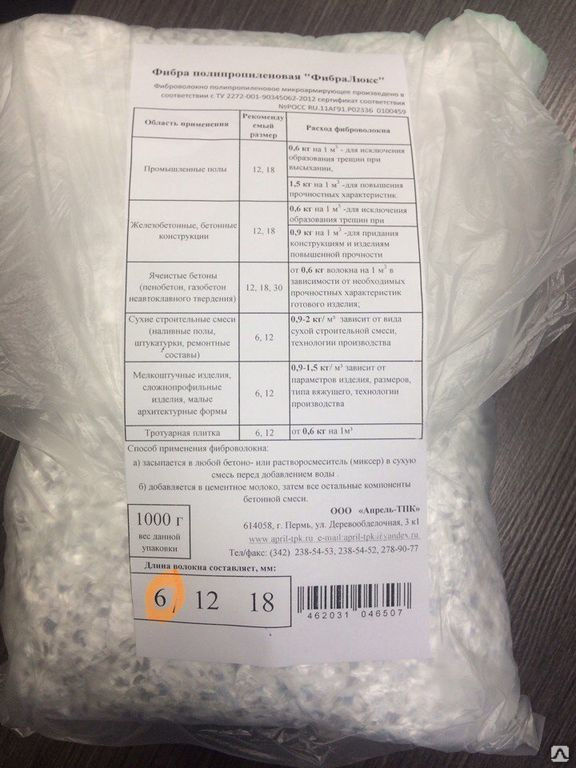

| Область применения | Рекомендуемый размер фиброволокна, мм | Расход фиброволокна |

| Промышленные полы, цементнобетонные дорожные покрытия | 12, 20, 40 | от 1 кг на 1 м3 в зависимости от необходимых прочностных характеристик |

| Стяжки, теплые полы | 12, 20 | от 0,9 до 1,5 кг кг на 1 м3 в зависимости от необходимых прочностных характеристик |

| Железобетонные, бетонные конструкции и изделия | 12, 20 | от 0,9 кг на 1 м3 для придания конструкциям и изделиям повышенной прочности и исключения трещин |

| Ячеистые бетоны (пенобетон, газобетон неавтоклавного твердения) | 12, 20, 40 | от 0,6 кг до 1,5 кг волокна на 1 м3 в зависимости от необходимых прочностных характеристик готового изделия |

| Сухие строительные смеси (наливные полы, штукатурки, шпаклёвки, затирки, гидроизоляция, ремонтные составы) | 3, 6, 12 | от 1 кг на 1 м3 Дозировка зависит от вида сухой строительной смеси, технологии производства |

| Мелкоштучные изделия, сложнопрофильные изделия, малые архитектурные формы | 6, 12 | от 0,9 кг на 1 м3 Расход фиброволокна зависит от параметров изделия, размеров, типа вяжущего, технологии производства |

| Тротуарная плитка | 6, 12 | от 0,6 кг до 1,5 кг на 1м³ смеси в зависимости от прочностных характеристик готового изделия, технологии производства. |

| Жидкие обои, клеевые составы | 3 | от 0,5 кг на 1 м3 Дозировка зависит от технологии производства |

Способ применения фиброволокна

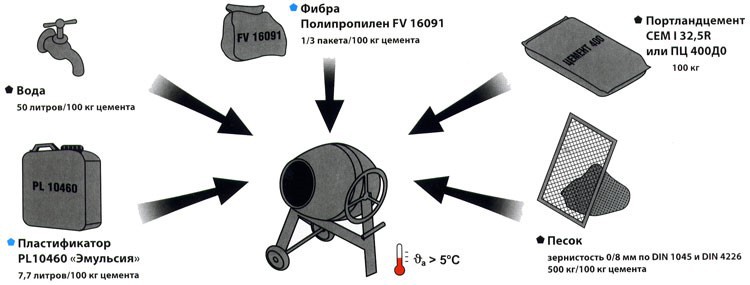

Вариант 1: Фиброволокно засыпается в любой бетоно- или растворосмеситель (миксер) в сухую смесь перед добавлением воды .

Вариант 2: Фиброволокно добавляется в цементное молоко, затем все остальные компоненты бетонной смеси.

Рекомендации по применению фиброволокна

Объемное армирование бетона (пенобетона, цементно-песчаных смесей) с помощью полимерных волокон в последние годы все шире применяется в строительной индустрии. В отличие от армирующих сеток из стали, микроволокна равномерно распределяются в объеме смеси, улучшают вяжущие свойства, делают ее устойчивой к расслоению.

Применение фиброволокна приводит к тому, что бетон становится более прочным к растяжениям, снижается показатель его усадки, что повышает трещиностойкость. Вместе с тем возрастает устойчивость материала к воздействию среды: к чередующимся циклам замораживания и оттаивания, высыхания и увлажнения.

Эффективность армирования бетона с помощью полимерного микроволокна – величина переменная, которая определяется рядом параметров: длиной и диаметром волокон, модулем упругости полимера, а также количеством волокон в единице объема цементной смеси.

Наиболее важными факторами являются упругость и длина волокон: чем больше модуль упругости полимера соответствует аналогичному показателю цементной матрицы, и чем больше по длине используемые волокна, тем значительнее будет влияние дисперсионного армирования на характеристики трещиностойкости бетона. Следует отметить, что длина волокон не должна быть чрезмерно высокой – это привело бы к появлению технологических трудностей при попытке провести равномерное распределение микроволокон в объеме подготавливаемой смеси.

Для каждого вида бетонной смеси следует опытным путем устанавливать, какая длина

волокна является оптимальной – при каком показателе будет достигаться наиболее равномерное распределение армирующей добавки по объему. К примеру, для пенобетонных смесей используется волокно длиной до 40 мм, в случае тяжелого подвижного бетона – длиной от 12 до 20 мм, а если смеси малоувлажненные, уплотняемые с помощью метода вибропрессования – не более 6-7 мм.

К примеру, для пенобетонных смесей используется волокно длиной до 40 мм, в случае тяжелого подвижного бетона – длиной от 12 до 20 мм, а если смеси малоувлажненные, уплотняемые с помощью метода вибропрессования – не более 6-7 мм.

Испытания данных армирующих добавок для цементно-песчаных растворов (под устройство стяжек) и для пенобетона проводились в Ростовском государственном строительном университете, на кафедре строительных материалов. Ниже, в таблице, приводятся результаты исследований влияния количества полипропиленового волокна в смеси на прочностные характеристики, на растяжение при изгибе, на усадку состава при высыхании.

Таблица 1. Влияние содержания полипропиленового волокна на прочность материала при изгибе и усадку при высыхании пенобетона (длина волокон 20 мм)

| Серия | Расход фибры на 1 м3 бетона, кг | Средняя плотность бетона, кг/м3 | Прочность на растяжение при изгибе | Нормированная усадка ( в интервале влажности 5-35%) | Общая усадка (при полном высыхании) | |||

| МПа | % | мм/м | % | мм/м | % | |||

| Ф-1 | 0,00 | 528 | 0,23 | 100 | 3,55 | 100 | 8,1 | 100 |

| Ф-2 | 0,98 | 538 | 0,41 | 178 | 3,07 | 86 | 7,2 | 89 |

| Ф-3 | 1,95 | 530 | 0,54 | 235 | 3,32 | 93 | 7,1 | 88 |

| Ф-4 | 2,92 | 532 | 0,60 | 261 | 3,67 | 103 | 6,8 | 84 |

Данные, приведенные в таблице 1, дают возможность сделать вывод: при изготовлении фибробетона марки D500 (самого популярного по плотности) наибольший технико-экономический эффект будет достигнут при дозировке фибры от 0,6 до 2 кг/м3.

Таблица 2. Влияние полипропиленового волокна на усадку цементно-песчаной смеси при полном высыхании и на прочность при изгибе (длина волокон 12 мм)

| Серия | Расход | Прочность при сжатии, МПа | Прочность на растяжение при изгибе | Общая усадка (при полном высыхании) | ||

| МПа | % | мм/м | % | |||

| Ф-1 | 0,00 | 29,2 | 1,63 | 100 | 1,32 | 100 |

| Ф-2 | 0,95 | 26,0 | 2,27 | 139 | 0,93 | 70 |

| Ф-3 | 1,43 | 27,1 | 2,56 | 157 | 0,81 | 61 |

| Ф-4 | 1,90 | 28,7 | 2,80 | 172 | 0,54 | 41 |

Как следует из приведенных показателей, включение волокна в качестве армирующей добавки оказало существенное влияние на показатель прочности на растяжение при изгибе и усадку цементно-песчаного раствора при высыхании.

Таким образом, применение полипропиленового волокна позволяет улучшить показатели трещиностойкости пенобетона и плотного песчаного бетона.

сколько добавлять раствора фибры для бетона на 1 м3

Бетон уже давно считается одним из самых распространённых строительный материалов, потому что он простой в заливке, достаточно прочный и, при этом, экономичный. Поэтому он применяется широко, в том числе, и в стяжке пола. Но существуют и недостатки бетона, которые могут сказаться на качестве покрытия.

Так, он может терять свои свойства из-за температуры, неправильной пропорции цемента и воды, а также от некоторых других факторов.

Поэтому строители стали добавлять в бетонный раствор армирующие компоненты, которые не дают бетону терять важные для любого строения свойства: прочность, способность к теплоизоляции, выносливость при любом температурном режиме.

Содержание

- 1 Универсальное армирующее средство

- 2 Преимущество

- 3 Различные виды

- 4 Для чего нужно определять расход?

- 5 Стандартный расход

Универсальное армирующее средство

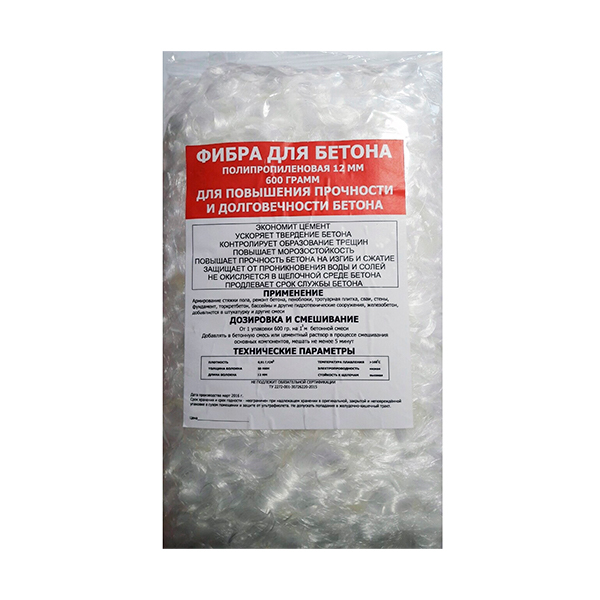

Прежде всего необходимо знать, как делать стяжку в особых условиях, как делать сухую смесь, какой толщины должна быть, сколько сохнет? Одним из самых распространённых армирующих материалов является полипропиленовое фиброволокно.

На данный момент нет более эффективной «добавки» для бетона, которая бы обеспечила его устойчивость к химическим веществам, влаге, физическому воздействию.

Фиброволокно

Основным сырьём для изготовления такого уплотнителя является полипропилен, нити которого переплетаются, создавая своеобразную сеть. Для того, чтобы фибра лучше проникала в строительную смесь, на волокно наносят слой масла.

Так, она без проблем соединяется с цементом и водой, чтобы придать им необходимую прочность. Волокна обладают низкой электропроводимостью, что также немаловажно для нормального бетонного пола.

Волокна обладают низкой электропроводимостью, что также немаловажно для нормального бетонного пола.

Более подробно о бетонной стяжке пола с добавлением фиброволокна смотрите на видео:

Преимущество

Почему же именно фиброволокно получило столь широкое распространение в качестве материала для армирования бетонной стяжки? Это материал имеет сразу несколько важных преимуществ, которые обеспечивают ему популярность среди строителей:

- высокая прочность, выносливость к различным негативным воздействиям;

- фиброволокно не увеличивает время застывания раствора, поэтому его применение никак не сказывается на сроках выполнения работ;

- водонепроницаемость снижается благодаря фибре;

- такое армирующее средство гарантированно останется цельным, потому что оно не может ни треснуть, ни расслоиться.

Преимущества

Материал действительно оптимален для работы с бетонной стяжой, поэтому его и используют столь широко. В отдельности стоит сказать, что стоимость фибры весьма экономична. Особенно, если обратить внимание на расход фиброволокна на 1 м2 стяжки.

Армирующее средство не только одно из самых эффективных и универсальных, но и максимально доступное. Его применение не создаст серьёзных расходов, что обязательно порадует заказчика строительства.

Фибра практически не имеет недостатков, если применять её правильно, однако, чтобы быть уверенным в том, что армирующее средство качественное, убедитесь в соответствии сертификации товара с международными стандартами.

Различные виды

Нельзя не отметить, что фибра бывает различной по диаметру волокон. Именно от этого показателя зависит прочность данного материала, а также расход армирующего вещества для бетона.

Именно от этого показателя зависит прочность данного материала, а также расход армирующего вещества для бетона.

Влагостойкие стеновые панели для ванной обладают антисептическими свойствами, не подвержены образованию грибка или плесени, в сочетании с невысокой стоимостью можно получить качественную и долговечную облицовку. Влагостойкие стеновые панели для ванной комнаты – это экономично, быстро и просто.

Легкие в монтаже и долговечные, стеновые панели решают множество проблем своими особыми качествами. Здесь все о стеновых панелях для коридора.

Благодаря штукатурке можно идеально выровнять поверхность, в том числе кирпичную, гипсокартонную, деревянную и другие. Перейдя по ссылке узнаете, как следует наносить декоративную штукатурку.

Для той или иной ситуации применяется фиброволокно с определённым диаметром.

Фиброволокно диаметром 6 и 12 мм волокна часто используются в жилых помещениях.

youtube.com/embed/aDju26kglqw?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Наиболее универсальным является фиброволокно диаметром 18 мм. Оно подходит как для промышленных построек, так и для жилых домов. Так же существует фиброволокно диаметром 45 мм волокна, но такая фибра используется только в промышленном и специальном строительстве.

Фиброволокно различных размеров

Оптимальное фиброволокно для стяжки пола, цена, расход которого будут давать максимальный эффект, является 12 мм волокно. Но такой вариант будет оптимален именно для жилых помещений, в промышленных обычно применяются более толстые волокна.

Для чего нужно определять расход?

При использовании фиброволокна крайне важно правильно определить, какое именно количество потребуется для той или иной ситуации.

Ведь фиброволокно для стяжки, расход на м2 которого слишком высок, станет не только неэкономичным, но и будет «мешать» цементу раствориться, придётся вливать много воды, что может негативно отразиться на качестве смеси. Так же необходимо правильно определить расход цпс , развести раствор в правильной пропорции.

Так же необходимо правильно определить расход цпс , развести раствор в правильной пропорции.

В то же время, недостаток армирующего средства вызовет слабую прочность раствора, не даст бетону защиту от трещин и негативных воздействий, связанных с перепадом температур и влиянием химических веществ. Поэтому необходимо точно определить правильные пропорции.

Стандартный расход

Если вы решили использовать фиброволокно для стяжки пола, расход должен быть следующим:

- для тёплых полов подойдёт пропорция из 0,8 кг фибры на 1 м3. Тогда подобный способ утепления будет нормально функционировать: бетон не потеряет способность к теплопередаче, а также будет достаточно прочным, чтобы выдержать даже серьёзные нагрузки;

- если вы хотите сделать бетонную стяжку в жилом помещении, то вам понадобиться около 1-1,5 кг армирующего материала на 1 м3. Такая пропорция обеспечит нужную прочность, даст бетону проявить свои лучшие качества для жилого дома;

- если же стяжка производится в помещении, которое предназначено для промышленного использования, то её потребуется больше, ведь в таких зданиях всегда большая нагрузка.

Понадобится более 1,5 г армирующей добавки.

Понадобится более 1,5 г армирующей добавки.

В качестве фиброволокна мы брали стандартный армирующий материал диаметром волокон 12 мм.

Если вы используете более толстое сырьё, то расход можно высчитать, составив пропорцию. Чем больше диаметр уплотнителя, тем меньше его потребуется. Но это вовсе не значит, что толстое фиброволокно поможет сэкономить, ведь и стоит оно на порядок дороже, чем более тонкие аналоги.

При производстве бетонной стяжки рекомендуется использование демпферной ленты. Во время работы будьте внимательны, чтобы правильно расходовать фиброволокно. Ведь это залог отличной прочности, хорошей устойчивости к перепаду температур и химическому воздействию.

С таким армирующим материалом у вас никогда не возникнет проблем, связанных с бетонной стяжкой в доме или на производстве!

расход на 1м3, сколько добавлять

Фибра для стяжки пола изготавливается из пропилена в виде волокна полупрозрачного белого оттенка, имеет диаметр 15—25 микрон. Для лучшей адгезии со строительными материалами его пропитывают масляным веществом.

Для лучшей адгезии со строительными материалами его пропитывают масляным веществом.

За счет использования материала, усиленного фиброй, увеличивается устойчивость основания к истиранию, поверхность выдерживает больше циклов замораживания/ оттаивания, исключается возникновения трещин и проникновение влаги.

Содержание:

- Характеристики фибры

- Преимущества фиброволокна

- Технология монтажа стяжки с фиброволокном

- Подготовка поверхности

- Разметка уровня стяжки

- Подготавливаем раствор

- Расход фибры

- Заливаем стяжку

- Нюансы стяжки под теплый пол

Характеристики фибры

Полипропиленовая фибра для стяжки является полноценной заменой металлического армирования.

Она имеет много достоинств по сравнению с металлической фиброй.

Сравнительная характеристика фиброволокна и металла для армирования приведена в таблице:

| Фибра | |||

|---|---|---|---|

| Показатели | Полипропиленовая | Металлическая | Базальтовая |

| Разрушение под воздействием влажности, коррозия | Не подвержена | Подвержен | Не подвержена |

| Электростатика | Не электризуется | Электризуется | Не электризуется |

| Стоимость | Средняя | Низкая | Высокая |

| Прочность | Достаточная (0. 9—0.95 г/ куб м), ниже, чем у металла 9—0.95 г/ куб м), ниже, чем у металла | Высокая | Целостность основания сохранится даже при сквозном растрескивании бетонного раствора |

| Использование в помещениях с высокими нагрузками тяжести, с вибрацией и высокой проходимостью | Не рекомендуется | Подходит | Возможно применение в сейсмически активных районах, на севере, и в помещениях с повышенной влажностью |

Фибру выпускают в виде рассыпчатого материала, длина ее волокна составляет от 6 до 20 см.

Длина волокон влияет на сферу применения:

- для облицовки и кладки применяют волокна длиной 6 мм;

- фибра для бетонной стяжки и возведения монолитных объектов должна иметь длину 12 мм;

- при строительстве дамб и других конструкций, используемых в условиях агрессивной среды, понадобится материал длиной 18 мм.

При покупке нужно уточнить, имеется ли на продукцию сертификат.

Если купить некачественный материал, он не будет выполнять требуемые функции, может выделять в воздух вредные вещества.

Преимущества фиброволокна

Волокна равномерно распределяются в цементном растворе путем тщательного их перемешивания, выполняют функцию армирования.

Фибра улучшает качества смеси, ускоряет застываниеПреимущества при добавлении волокон в цементный раствор:

- придает прочность, пластичность;

- увеличивает срок эксплуатации основания;

- морозоустойчивость;

- не горит, не поддерживает горение;

- защита от проникновения влаги за счет уменьшения пор в бетоне;

- исключается усадка;

- уменьшается срок застывания бетона.

Применяется для улучшения свойств бетонного раствора и приготовления штукатурных составов. Используется при строительстве конструкций в сейсмически активных и эксплуатируемых в агрессивной среде районах.

Технология монтажа стяжки с фиброволокном

Как и при монтаже обычной стяжки, нужно подготовить поверхность, сделать разметку уровня расположения чернового пола, правильно приготовить бетонный раствор и выполнить монтаж, согласно описанной технологии выполнения работ.

Подготовка поверхности

Снимаем старое напольное покрытие, осматриваем плиту на наличие дефектов, выступающей арматуры.

Последовательность выполнения подготовительных работ:

- Трещины расширяем с помощью болгарки, зачищаем их края, заделываем цементно-песчаным раствором, смешанным в пропорции 3:1. Чтобы бетон лучше схватился, поверхность обильно смачиваем.

- Убираем пыль с плиты пылесосом.

По периметру стен наклеиваем демпферную ленту. Она будет выполнять функцию температурного шва при расширении бетона во время высыхания.

Разметка уровня стяжки

Перед началом разметки найдите наивысшую и низшую точки полаТолщина стяжки с фиброй и пропорции смешиваемых материалов зависят от перепадов высоты пола и функционального назначения помещения.

Находим низшую и наивысшую точки на полу с использованием лазерного или водяного уровня. Делаем отметку на стене, чертим горизонтальную линию по высоте будущей стяжки.

В качестве маяков используем ровные профили, выставляем их в горизонтальную плоскость. Для фиксации определенной высоты применяем бруски или фиксируем маяки на цементный раствор.

Проверяем с помощью лазерного или пузырькового уровня правильность установки маяков.

Подготавливаем раствор

Готовим раствор с добавлением фибры для стяжки.

Существует несколько способов смешивания компонентов:

- Хорошо перемешивают сухие составляющие: цемент, песок, фиброволокно. Затем добавляют их в воду и тщательно перемешивают до образования однородной массы сметанообразной консистенции.

- Волокно добавляют в цементное молоко, затем вводят в подготовленный цементный раствор и хорошо перемешивают.

- Забрасывают в бетономешалку с готовым раствором.

Все тонкости процесса замеса смотрите в этом видео:

Все тонкости процесса замеса смотрите в этом видео:

Приготовление качественного бетонного раствора с фиброй:

- Хорошо перемешиваем между собой сухие компоненты: 3 части песка, одна часть цемента. Добавляем половину объема фиброволокна. Перемешиваем все составляющие.

- Доливаем воду 400—500 мл на 1 кг цемента.

- Небольшими частями добавляем оставшееся волокно и тщательно перемешиваем.

Раствор должен получиться однородной консистенции, как густая сметана.

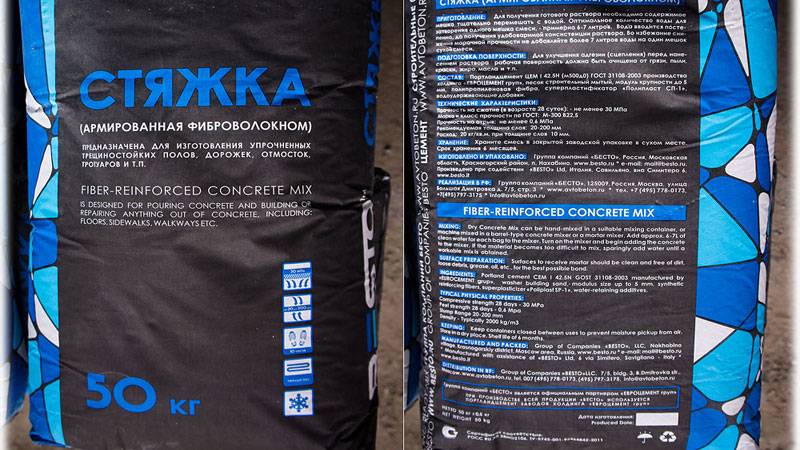

Выбираем марку цемента согласно классификации в таблице:

| Марка бетона | Применение | Расход цемента в кг на 1 куб бетона |

|---|---|---|

| М 100 | Самая маленькая прочность, используют для бетонирования бордюров, ограждений | 165 |

| М 200 | Применяется при монтаже стяжки, фундаментов | 240 |

| М 300 | Обладает высокой прочностью, используется для монтажа фундаментов, перекрытий и др. | 320 |

| М 400 | Имеет наивысшую прочность, выдерживает несущие мостов и эстакад | 417 |

Расход фибры

Количество добавляемых в цементный раствор волокон зависит от требований к стяжке.

| № | Расход фибры | Характеристика стяжки |

|---|---|---|

| 1 | 300 гр на куб. м | Незначительно повышает связующую функцию и облегчает работу с материалом. Такая пропорция работает, как добавка, незначительно повышающая качество стяжки. |

| 2 | 600 гр на куб. м | Значительно повысится пластичность, устойчивость к проникновению влаги, прочность и срок эксплуатации покрытия. |

| 3 | 800 до 1500 г на куб. м | Достигается максимальная эффективность. |

Минимальный расход должен быть не менее, чем 300 гр. на кубический метр,

Соотношение количества волокон на определенный объем цемента указан на упаковке или в инструкции к фибре для стяжки.

Если добавить слишком много волокон, то они могут спровоцировать образование трещин и расколов стяжки.

Заливаем стяжку

Работы начинаем от дальнего угла комнаты. Пол нужно залить в один заход без перерывов.

Этапы работ:

- Цементный раствор с фиброй выливаем на пол между направляющими, разравниваем правилом на длинной ручке.

- Уплотняем смесь, чтобы вышли пузырьки воздуха и не осталось пустот, с помощью игольчатого валика.

- Через сутки вынимаем направляющие, заливаем раствором места, где они находились.

Исключаем сквозняки и пересушивание поверхности. Накрываем стяжку полиэтиленом, каждый день увлажняем бетон, чтобы покрытие не растрескалось.

Нюансы стяжки под теплый пол

Заливая теплый пол, используйте для приготовления смеси те же пропорции, что и для обычной стяжкиПри монтаже теплых полов нужно во избежание потерь тепла уложить тепло- и гидроизоляционный материал до заливки бетонного основания.

Фибра для стяжки теплого пола применяется в тех же пропорциях, как при устройстве обычной стяжки.

Кроме армирующих добавок нужно добавить пластификаторы, которые способствуют получению эластичной стяжки, устойчивой к воздействию высоких температур.

Фибра не утяжеляет бетонную смесьПреимущества использования фиброволокна при монтаже теплого пола:

- невысокая стоимость и легкость транспортировки;

- устойчивость к воздействию влаги и других агрессивных веществ;

- фиброволокно защищает бетон от воздействия внешних негативных факторов и от происходящих внутри физико-химических процессов;

- повышение устойчивости к ударным и вибрационным нагрузкам;

- высокая устойчивость к минусовым температурам и воздействию огня.

Добавление фибры в бетонный раствор помогает получить качественное, долговечное основание пола без значительных финансовых и трудовых затрат.

разновидности, характеристики, расход на м2

Содержание:

- 1 Что представляет собой фиброволокно для стяжки пола

- 2 Для чего выполняется стяжка пола с фиброволокном

- 3 Фиброволокно для стяжки – разновидности, характеристики, свойства

- 4 Как выполняется стяжка с фиброволокном – технология работ

- 4.

1 Готовим поверхность

1 Готовим поверхность - 4.2 Выполняем разметку

- 4.3 Подготавливаем смесь

- 4.4 Расход фиброволокна на 1 м2 стяжки

- 4.5 Делаем стяжку

- 4.6 Особенности стяжки под обогреваемый пол

- 4.

- 5 Производим полусухую стяжку с фиброволокном

- 6 Подводим итоги

В процессе строительства возникает необходимость выполнить мероприятия по заливке стяжки. Применение бетонных и цементных растворов, подготовленных по стандартной рецептуре, имеет слабые стороны. Цементно-песчаный состав для выравнивания основания склонен к усадке, что вызывает растрескивание и уменьшение прочности пола. Для повышения нагрузочной способности производится армирование сеткой, применение которой повышает массу основы. Альтернативный вариант – фиброволокно для стяжки, укрепляющее бетонную поверхность и продлевающее период эксплуатации.

Фиброволокно для стяжкиЧто представляет собой фиброволокно для стяжки пола

Фиброволокно для стяжки пола – композитные волокна, которые конкурируют со стальной сеткой, используемой для армирования. Фиброволоконный наполнитель имеет светлый или серый оттенок, а сами волокна отличаются размерами:

Фиброволоконный наполнитель имеет светлый или серый оттенок, а сами волокна отличаются размерами:

- диаметром сечения, составляющим 0,015–0,025 мм;

- длиной армирующих элементов, равной 0,015–4,5 см.

Для повышения сцепления волокна обрабатывают масляным составом.

Для чего выполняется стяжка пола с фиброволокном

Необходимость усиления бетонного состава с помощью фиброволокон связана с его свойствами. Затвердевший бетонный массив обладает повышенным запасом прочности. Он способен воспринимать сжимающие нагрузки и, одновременно, теряет целостность под воздействием растягивающих усилий и изгибающих моментов. В процессе эксплуатации цементная стяжка, не имеющая усиления, постепенно разрушается.

Цементная стяжка полаСтяжка пола с фиброволокном, равномерно распределенным внутри массива, позволяет:

- повысить прочностные характеристики основы;

- снизить усадку стройматериала;

- повысить продолжительность эксплуатации;

- увеличить пластичность напольной основы;

- сократить продолжительность застывания смеси;

- обеспечить устойчивость к температурным колебаниям;

- предотвратить растрескивание и расслаивание;

- равномерно распределить нагрузки на бетонную основу.

Фиброволокно для стяжки полаПрименение фиброволоконного наполнителя позволяет улучшить эксплуатационные свойства стяжки. Фиброволокно для стяжки пола обладает серьезными преимуществами, и используются при выполнении ремонтных мероприятий.

Фиброволокно для стяжки – разновидности, характеристики, свойства

В зависимости от применяемых для изготовления компонентов, фиброволокно для стяжки классифицируется следующим образом:

- металлическое. Стальной наполнитель отличается повышенной стойкостью к температурным перепадам, увеличенным запасом прочности. Это позволяет его использовать в помещениях производственных предприятий, где на прочность и долговечность бетона отрицательно влияют повышенные нагрузки, вибрация и поверхностное истирание. Стальные волокна восприимчивы к воздействию повышенной влажности, а также имеют увеличенный вес по сравнению с фиброволоконными аналогами из других материалов;

- базальтовое.

Армирующий материал обладает комплексом преимуществ – повышенной стойкостью к воздействию открытого огня и температуры, устойчивостью к коррозионным процессам, повышенной влажности, а также высокой ударной прочностью. Наполнитель из базальтовых нитей обеспечивает целостность бетонной основы даже при возникновении сквозных трещин. Эти достоинства позволяют использовать материал для заливки полов в зданиях, возводимых в сейсмически активных зонах, а также в помещениях с увеличенной концентрацией влаги;

Армирующий материал обладает комплексом преимуществ – повышенной стойкостью к воздействию открытого огня и температуры, устойчивостью к коррозионным процессам, повышенной влажности, а также высокой ударной прочностью. Наполнитель из базальтовых нитей обеспечивает целостность бетонной основы даже при возникновении сквозных трещин. Эти достоинства позволяют использовать материал для заливки полов в зданиях, возводимых в сейсмически активных зонах, а также в помещениях с увеличенной концентрацией влаги; - полипропиленовое. Синтетические волокна из полипропилена имеют уменьшенный вес, характеризуются стойкостью к воздействию агрессивных веществ. Армирующий материал является диэлектриком, что позволяет безопасно использовать его как для стяжки обогреваемой напольной основы, так и в качестве стандартного разравнивающего покрытия. Приемлемая цена фиброволоконного наполнителя позволяет применять его в частном строительстве для решения широкого круга задач – начиная от стяжки пола и заканчивая штукатуркой стен.

Кроме указанных разновидностей, для изготовления волоконной арматуры используются следующие материалы:

- стекловолокно. Оно применяется при фасадной облицовке строений и изготовлении изделия из бетона сложной конфигурации;

- асбестовая нить. Эксплуатационные свойства стройматериала позволяют использовать его только для отделки фасадных стен зданий.

Из применяемых для упрочнения стяжки наполнителей широко используются полипропиленовые нити, которые полноценно заменяют стальной наполнитель и базальтовые волокна. Рассмотрим характеристики:

- длина составляет 6000–18000 мкм;

- размер в поперечном сечении равен 10–20 мкм;

- способность воспринимать растягивающие нагрузки 1700–2600 кг/см2;

- удельный вес не превышает 900 г/см2;

- температурный порог возгорания превышает 300 градусов Цельсия;

- коэффициент удлинения на разрыв равен 1,5–2,5.

Базальтовое фиброволокно для стяжкиСвойства материала, добавленного в цементный или бетонный раствор, позволяют повысить их устойчивость к воздействию агрессивных жидкостей.

Как выполняется стяжка с фиброволокном – технология работ

Последовательность действий по планированию поверхности пола с помощью бетонного раствора с добавкой фиброволокна соответствует алгоритму работ по сооружению традиционной стяжки. Комплекс мероприятий включает следующие этапы:

- Доводку поверхности до требуемых кондиций.

- Определение уровня заливаемого раствора.

- Подготовку смеси с фиброволокном.

- Заливку смеси и ее выравнивание.

Остановимся детально на специфике выполнения отдельных этапов работ.

Готовим поверхность

Визуальный осмотр основы на наличие дефектовПодготовка поверхности основания предусматривает выполнение следующих работ:

- Удаление имеющегося на полу покрытия.

- Очистку поверхности от строительного мусора.

- Визуальный осмотр основы на наличие дефектов.

- Разделку обнаруженных трещин.

- Зачистку краев подготовленных полостей.

- Обильное увлажнение поверхности водой.

- Заделку цементно-песчаным раствором.

- Чистовую уборку пыли с помощью пылесоса.

- Наклеивание по контуру стен демпфирующей ленты.

От качества подготовки поверхности зависит прочность и долговечность покрытия.

Выполняем разметку

Стяжка пола с фиброволокном заливается на толщину, которая определяется высотными перепадами основы и назначением помещения. До того как заливать смесь для стяжки, необходимо произвести разметку, соблюдая приведенную последовательность действий:

- Определите участки пола с максимальными перепадами.

- Отметьте на поверхности стены требуемую высоту заливки.

- Проведите горизонтальную черту, соответствующую толщине стяжки.

- Установите на полу маяки в соответствии с разметкой.

- Закрепите направляющие на основе цементным раствором.

При выполнении работ обратите внимание на следующие нюансы:

- использование лазерного уровня упростит разметку толщины слоя;

- интервал между направляющими не должен превышать размер правила;

- фиксирующий раствор для маяков должен затвердеть до начала следующего этапа.

Закончив выполнения мероприятий по данному этапу, проконтролируйте правильность монтажа направляющих.

Подготавливаем смесь

Подготавливать раствор, в котором присутствует фиброволокно для стяжки пола, можно различными методами. Для перемешивания ингредиентов нужно использовать один из следующих способов:

- тщательно смешайте портландцемент, фиброволоконный наполнитель и мелкий песок. Разведите смесь водой, постепенно добавляя ее в процессе смешивания до получения равномерной консистенции состава;

- добавьте фиброволоконные нити в предварительно подготовленное цементное молочко и тщательно перемешайте.

Полученный состав постепенно введите в готовую цементно-песчаную смесь и смешайте до однородного состояния;

Полученный состав постепенно введите в готовую цементно-песчаную смесь и смешайте до однородного состояния; - приготовьте в бетоносмесителе стандартный бетонный раствор, руководствуясь требуемой рецептурой. Добавьте в бетономешалку фиброволоконную арматуру и перемешайте раствор.

Рассмотрим последовательность действий по приготовлению цементного раствора, армированного фиброй:

- Смешайте предварительно просеянный песок и портландцемент в пропорции 3:1.

- Введите фиброволокно, количество которого составляет 50% от общего объема раствора.

- Постепенно добавляйте воду из расчета 0,3–0,4 л на каждый килограмм портландцемента.

- Равномерно перемешайте ингредиенты до сметанобразного состояния.

Для обеспечения прочностных характеристик стяжки необходимо готовить бетонный раствор с маркировкой М200. Для его приготовления потребуется 250 кг портландцемента на кубический метр бетона.

Расход фиброволокна на 1 м

2 стяжкиНеобходимо знать, вводя фиброволокно для стяжки, расход на м2. Следует помнить, что с увеличением концентрации полипропиленовой фибры улучшаются характеристики стяжки. В зависимости от состояния пола толщина формируемого слоя отличается. Именно поэтому удобно рассчитывать количество фибры волоконной арматуры на кубический метр раствора.

Расход фиброволокна на 1 м2 стяжкиПрофессиональные строители руководствуются следующими пропорциями:

- для повышения подвижности цементного состава и лучшего заполнения неровностей можно добавлять 0,3 кг на куб смеси;

- для предотвращения трещин и повышение прочностных характеристик бетона вводят 0,5-0,6 кг на один кубометр цементного раствора;

- получить максимальный эффект и значительно повысить прочность цементной основы можно путем введения 0,8–1,5 кг волокон на 1 м3 состава.

Предприятие-изготовитель фиброволокна для стяжки пола указывает на упаковке рекомендуемые пропорции. Превышение рекомендуемой рецептуры может вызвать растрескивание поверхности стяжки.

Превышение рекомендуемой рецептуры может вызвать растрескивание поверхности стяжки.

Делаем стяжку

Стяжка пола с фиброволокном выполняется по следующему алгоритму:

- Залейте раствор цемента между маяками.

- Равномерно распределите смесь правилом.

- Уплотните материал, используя игольчатый валик.

- Извлеките направляющие после твердения основы.

- Залейте цементным раствором полости от маяков.

При выполнении работ обратите внимание на следующие моменты:

- начинать заливку следует с дальнего угла помещения;

- работы необходимо выполнять в один прием;

- следует защитить стяжку от сквозняков;

- необходимо время от времени увлажнять поверхность.

После застывания материала можно приступать к дальнейшим работам по укладке чистового покрытия.

Особенности стяжки под обогреваемый пол

Выполнение стяжки для обогреваемых полов имеет свои нюансы:

Для предотвращения теплопотерь необходимо до заливки цементной основы выполнить следующие работы:

- уложить теплоизоляционный материал;

- надежно гидроизолировать основу.

Кроме армирующих ингредиентов, следует ввести пластифицирующие вещества, увеличивающие пластичность раствора и его стойкость к влиянию повышенной температуры.

Стяжка с фиброволокном под обогреваемый полПроизводим полусухую стяжку с фиброволокном

Полусухая стяжка с фиброволоконной арматурой позволяет за ограниченное время сформировать надежную и ровную бетонную основу для чистовой отделки. Технология предусматривает:

- минимальное увлажнение состава;

- армирование пластиковым волокном.

Для равномерного перемешивания сухих ингредиентов можно использовать строительный миксер. Последовательность действий:

- Подготовьте основу.

- Выполните разметку.

- Уложите термоизоляцию.

- Установите и закрепите маяки.

- Подготовьте песчано-цементную смесь в пропорции 3:1.

- Введите 0,6 кг/м3 волокна и перемешайте.

- Добавьте немного воды до полусухого состояния.

- Уложите раствор слоем 3–5 см и разровняйте его.

После высыхания отшлифуйте поверхность и нарежьте деформационные швы. Укладку чистового покрытия производите через неделю после заливки.

Подводим итоги

Волокна представляют серьезную альтернативу сетке для армирования. Фиброволокно для стяжки позволяет повысить прочность и долговечность пола при небольших трудозатратах и денежных вложениях. Материал обладает рядом серьезных достоинств, благодаря которым широко используется в строительной отрасли.

Нормы расхода фиброволокна. Фибра полипропиленовая.

Нормы расхода фиброволокна. Фибра полипропиленовая.| jpg”> |

| Полипропиленовая фибра | Базальтовая фибра | Стальная фибра | Сухие смеси строительные | Тротуарная плитка | Пеноблоки | Устройство стяжки |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Ссылки на полезные ресурсы: Стр.1 Стр.2 Стр.3 Стр.4 |

Фиброволокно для стяжки пола: виды, характеристики, применение ?

На срок службы плитки и паркета значительное влияние оказывает прочность черновой бетонной стяжки. Её для предотвращения преждевременного отслаивания и разрушения армируют. Раньше для этого использовалась металлическая сетка, но сейчас существует современный, недорогой и более эффективный способ укрепить конструкцию – фиброволокно для стяжки пола. Что такое фиброволокно? Как его выбрать и правильно использовать? Читайте в представленном материале.

Фиброволокно для стяжки пола

Фиброволокно

Содержание статьи

- 1 Почему стяжке нужно армирование и что такое фиброволокно?

- 2 Преимущества использования фиброволокна

- 3 Разновидности фиброволокна

- 3.

1 Видео — Стяжка пола с добавлением фиброволокна

1 Видео — Стяжка пола с добавлением фиброволокна

- 3.

- 4 Создание стяжки пола с фиброволокном – пошаговая инструкция

- 4.1 Замешивание бетона с фиброволокном и пластификатором

- 4.2 Полусухая стяжка с фиброволокном

- 4.3 Цены на фиброволокно для стяжки пола

- 4.4 Видео — Полусухая стяжка пола

Почему стяжке нужно армирование и что такое фиброволокно?

Бетон – материал, обладающий высокой прочностью на сжатие, но при этом он довольно хрупок на изгиб и растяжение. Потому черновая стяжка без армирования, подверженная различным нагрузкам, будет постепенно отслаиваться и таким образом разрушаться. В таком состоянии бетон не может стать надежной опорой для чистового напольного покрытия, которое также может начать приходить в негодность.

Черновая стяжка не требует особой квалификации строителя, но, тем не менее, предполагает большой ряд работ, связанных с ее созданием. Особенности устройства и калькулятор расчета количества ингредиентов раствора для стяжки пола найдете в нашей статье.

Бетон с полипропиленовой фиброй

Кроме того, при застывании из-за внутренних напряжений и выхода воды из толщи стяжки в ней сначала образуются микроскопические, а потом и вполне заметные для глаза трещины. Чем их больше – тем меньше прочность и долговечность покрытия. От этой проблемы и от проблемы с прочностью на растяжение и изгиб бетон необходимо защищать с помощью армирования. Для укрепления стяжки используются те или иные специальные материалы: раньше это были металлические стержни, сейчас к ним прибавились сетки из проволоки и пластика. Но один из самых эффективных и при этом недорогих способов армировать бетон является добавление в смесь при заливке фибры – множества мелких волокон из стали, базальта или полимеров. Они, равномерно распределяясь в толще материала, связывают его и сообщают покрытию прочность на изгиб, стойкость к растрескиванию и множество других полезных свойств. Подробнее о них вы сможете узнать из следующего раздела.

Наглядная иллюстрация того, как фиброволокно распределяется в толще цементно-песчаной смеси стяжки

Важно! Также необходимо сказать, что армирование металлической сеткой или фиброволокном позволяет равномерно распределить нагрузки от чистового покрытия пола, людей и объектов, находящихся в перемещении.

Материалы для армирования стяжки пола

Преимущества использования фиброволокна

Итак, какие преимущества получит хозяин дома или квартиры, который при обустройстве пола у себя зальет стяжку из цементно-песчаной смеси с фиброволокном?

- Прежде всего, применение подобных волокон в качества армирующего компонента существенно повышает прочность стяжки на изгиб. Усадка здания, пучения грунта, серьезная нагрузка сверху – все эти испытания цементно-песчаная смесь с фиброй, залитая по технологии, выдержит без особых проблем.

Фиброволокно для стяжки

- Предотвращение расслаивания – фиброволокно, сцепляя бетонную смесь, не допустит ее постепенного отслаивания под поверхностью из паркета, линолеума, плитки или иного покрытия.

- Фиброволокно, равномерно распределенное в толще стяжки, не позволяет образовываться большому количеству микротрещин в первые часы схватывания цементно песчаной смеси.

И благодаря этому, при соблюдении пропорций составляющих бетона вероятность появления более глубоких и крупных трещин также сводится к минимуму.

И благодаря этому, при соблюдении пропорций составляющих бетона вероятность появления более глубоких и крупных трещин также сводится к минимуму.Смесь для стяжки пола с фиброй

- При наличии фиброволокна для создания цементно-песчаной смеси требуется меньшее количество воды. Следовательно, стяжка наберет свою прочность гораздо быстрее и не будет такой ситуации, когда излишки воды, испаряясь, оставляют микропустоты или небольшие трещинки. Также будет сведено к минимуму образование «цементного молочка» на поверхности.

- В отличие от самых дешевых видов металлической арматуры, фиброволокно не подвержено коррозии.

- Цементно-песчаная стяжка, созданная с добавления фиброволокна, обладает большей стойкостью к истиранию с течением времени.

Устройство полусухой стяжки с фиброволокном

- Уменьшение впитывания воды – при использовании в цементно-песчаной стяжке фиброволокна материал будет меньше впитывать влагу, которая может на него попасть тем или иным путем.

- Морозостойкость – фиброволокно существенно повышает стойкость бетона к воздействию низких температур. С ним стяжка станет существенно прочнее и выдержит немало циклов заморозки-разморозки.

Фиброволокно

Разновидности фиброволокна

Кратко ознакомимся с основными разновидностями фиброволокна. Все они представлены в таблице ниже.

Таблица. Фиброволокно – классификация по материалу.

| Материал | Особенности |

|---|---|

Металлическое | Обладает высокими прочностными характеристиками, срок службы – средний. Применяется при создании объемных конструкций из бетона с большой массой и размерами. |

Базальтовое | Главное достоинство – высокая стойкость к воспламенению. Также отличается экологической чистотой. |

Стекловолоконное | Отдельные частички стекловолоконной фибры отличаются большими размерами. Используется в том случае, когда требуется придать цементно-песчаной смеси большую пластичность. Используется в том случае, когда требуется придать цементно-песчаной смеси большую пластичность. |

Полипропиленовое | Наиболее дешевый вид фибры для бетона. Именно он чаще всего применяется в частном строительстве, в том числе и при создании стяжки пола. |

Производство полипропиленовой фибры

Важно! Приобретая большое количество фиброволокна, удостоверьтесь, что товар имеет все необходимые сертификаты и не является подделкой. Особенно это важно в случае приобретения полипропиленовой фибры.

Полипропиленовое фиброволокно

Видео — Стяжка пола с добавлением фиброволокна

Создание стяжки пола с фиброволокном – пошаговая инструкция

Теперь рассмотрим процесс создания бетонной черновой стяжки для пола с применением фиброволокна подробнее. Основные этапы – приготовление смеси и ее заливку — представим в виде пошаговой инструкции. Но перед тем как приступить к строительным работам, не забудьте подготовить необходимые инструменты.

Но перед тем как приступить к строительным работам, не забудьте подготовить необходимые инструменты.

Таблица. Стяжка пола с фиброволокном – список инструментов.

| Наименование инструмента | Для чего применяется |

|---|---|

Бетономешалка | Засыпка песка, цемента, воды и прочих компонентов и приготовление из них бетонной смеси для заливки стяжки. |

Строительный миксер | Приготовление при необходимости цементно-песчаной смеси в небольшом объеме. Также используется для равномерного распределения фиброволокна. |

Емкости и ведра | Хранение воды, песка и цемента. |

Мерный стакан | Определение необходимого объема пластификатора для заливки в бетономешалку. |

Совковая лопата | Пересыпка цемента, песка или готовой бетонной смеси. |

Мастерок | Работы с бетонной смесью. |

Строительный или лазерный уровень | Определение уровня бетонной стяжки, контроль ее горизонтальности. |

Шлифовальная машинка по бетону или соответствующая насадка на болгарку | Затирка и удаление дефектов с поверхности бетонной стяжки. |

Правило | Выравнивание бетонной смеси по маякам. |

Подготовив все инструменты, необходимые для выполнения задачи, не забудьте о месте, где будут производиться работы – уберите оттуда весь лишний мусор и объекты, которые могут помешать работе. Если стяжка будет сооружаться под теплый пол – произведите утепление основного перекрытия и проложите нагревательные контуры.

Работа с фиброволокном

Важно! Перед началом работ с бетоном позаботьтесь о том, чтобы место, где будут храниться песок, цемент и прочие стройматериалы, было защищено от осадков.

Замешивание бетона с фиброволокном и пластификатором

Особое внимание необходимо уделить работам, связанным с замешиванием раствора для стяжки – от того, насколько грамотно это будет сделано, зависят качество, прочность и долговечность покрытия. Потому приведем краткую пошаговую инструкцию по созданию смеси для стяжки в небольшой бетономешалке.

Потому приведем краткую пошаговую инструкцию по созданию смеси для стяжки в небольшой бетономешалке.

Шаг 1. Определите, какую марку бетона планируете использовать для стяжки пола. Как правило, в этой роли себя хорошо проявляет бетон М150, М200 и более. С помощью специальной литературы или общедоступных таблиц ознакомьтесь с необходимыми пропорциями песка и цемента. При этом переведите литры (или килограммы) в количество лопат или емкостей, которые будут применяться у вас дома – так вы существенно облегчите себе (или нанятым строителям) процесс приготовления бетонной смеси.

Составы цементно-песчаного раствора

Шаг 2. Подготовьте все необходимые материалы – закупите фиброволокно, пластификатор, песок и цемент. Последние два храните в месте, защищенном от осадков. Также подстелите под них полиэтиленовую пленку – впоследствии проводить уборку после завершения работ со стяжкой станет намного проще.

Мнение эксперта

Афанасьев Е.В.

Главный редактор проекта pol-exp.com Инженер.

Задать вопрос эксперту

Хорошее качество бетонной смеси во многом зависит и от песка. Выбирайте хороший материал, промытый и с минимальным количеством посторонних включений. По возможности промойте его самостоятельно, чтобы как можно больше исключить возможность попадания в цементно-песчаную смесь нежелательных компонентов.

Шаг 3. Отдельно соберите количество воды, песка и цемента, необходимое для создания одной бетономешалки смеси.

Подготовка необходимых ингредиентов

Шаг 4. Распакуйте фиброволокно, высыпьте его в воду и равномерно распределите в ней при помощи строительного миксера. Оптимальное соотношение данной добавки к общему объему смеси – от 0,6 до 0,9 кг на 1 кубический метр бетона.

Важно! Обязательно изучите инструкцию, приложенную к упаковке с фиброволокном. При необходимости скорректируйте пропорции добавки к объему бетона в соответствии с тем, что советует производитель.

Шаг 5. Включите бетономешалку и добавляйте в нее компоненты смеси для стяжки в следующем порядке: сначала вода с распределенным в ней фиброволокном, затем песок, потом цемент. Обязательно следите за полным соответствием пропорций и правильной очередностью загрузки – от этого зависит марка бетона, его свойства, качество и долговечность. При этом особое внимание уделите количеству воды – если ее будет мало, то цемент не прореагирует должным образом, стяжка на перекрытии не наберет прочность и в итоге получится очень хрупкой. А при избытке влаги в толще бетона останется множество микропор, которые в случае перепада температуры станут причиной появления трещин и прочих дефектов.

Добавление воды в бетономешалку

Засыпка песка в бетономешалку совковой лопатой

Засыпка цемента в бетономешалку. Для удобства он добавляется туда из обрезанной половины бумажного мешка – это значительно ускоряет процесс

Шаг 6. Когда загруженные компоненты перемешаются до достаточно однородной смеси, добавьте необходимое количество пластификатора. Дайте ему распределиться среди бетона.

Дайте ему распределиться среди бетона.

Как только все будет готово, распределяйте смесь по емкостям и приступайте к заливке стяжки. Она может быть «мокрой» или полусухой. Первый вариант стяжки считается классическим – по нанесенным меткам на полу устанавливают маяки, между которыми заливается довольно жидкая цементно-песчаная смесь, выравниваемая затем при помощи правила. Полусухая стяжка же имеет свои особенности и отличия как по технологии производства, так и по конечному результату, потому ее рассмотрим отдельно и более подробно.

Полусухая стяжка с фиброволокном

Сделать крепкое и ровное бетонное покрытие под чистовую отделку пола за небольшие сроки можно, если воспользоваться технологией полусухой стяжки. Ее основными особенностями являются применение минимального количества воды и использование в качестве арматуры пластикового или другого фиброволокна. Сделать полусухую стяжку можно как вручную, так и с помощью современного строительного оборудования. Рассмотрим второй вариант – создание покрытия из цементно-песчаной смеси механизированным способом.

Полусухая стяжка

Шаг 1. С помощью лазерного уровня, установленного в комнате, начертите ровную горизонтальную линию на высоте одного метра над уровнем межэтажного перекрытия. Затем метки перенесите ниже, на уровень будущей полусухой стяжки, с учетом различных неровностей и дефектов базового покрытия.

Использование лазерного уровня

Шаг 2. Подготовьте к работе пневмонагнетатель – устройство, объединяющее в себе бетономешалку, превращающую цемент, песок и воду с фиброволокном в единую смесь, и насос, подающий этот материал в помещение, где формируется стяжка пола.

Подготавливается пневмонагнетатель

Шаг 3. В самом доме, где планируется создание стяжки, уложите на пол плиты утеплителя (в данном случае это пенополистирол), затем по периметру помещения уложите демпферную ленту.

Плиты утеплителя и демпферная лента

Шаг 4. Включите пневмонагнетатель и загрузите в него поочередно все компоненты смеси – воду с фиброволокном, песок и цемент. При необходимости влейте туда некоторое количество пластификатора.

При необходимости влейте туда некоторое количество пластификатора.

Загрузка компонентов смеси

Шаг 5. Как только пневмонагнетатель приготовит необходимое количество полусухой смеси, с помощью шланга доставьте ее до помещения, где проводится ремонт, и равномерно распределите по полу. При этом обязательно воспользуйтесь совковыми лопатами – они помогут превратить отдельные кучи смеси в относительно равномерно распределенный слой материала.

Распределение подготовленной смеси

Шаг 6. Вновь установите лазерный уровень, выберите несколько узких участков бетонной стяжки и сформируйте из них идеально ровные маяки, как на изображении ниже. Первый маяк должен быть расположен близко к стене, на расстоянии 10-15 см. Следующие идеально выровненные участки должны располагаться так, чтобы интервал между ними был несколько меньше длины правила.

Формирование маяков

Шаг 7. Пользуясь сформированными маяками, начните выравнивать всю поверхность полусухой стяжки. При этом помните, что она начнет схватываться довольно быстро, потому желательно выполнять все работы в темпе и при участии нескольких человек сразу.

При этом помните, что она начнет схватываться довольно быстро, потому желательно выполнять все работы в темпе и при участии нескольких человек сразу.

Выравнивание полусухой стяжки

Шаг 8. После этого произведите финальную шлифовку поверхности из полусухой цементно-песчаной смеси при помощи затирочной машинки.

Шлифовка стяжки затирочной машинкой

Важно! На изображении выше можно заметить, что рабочий надел специальные пластины-бетоноступы. Они необходимы для того, чтобы не оставлять вмятины в процессе затирки на только что сформированной толще стяжки, еще не успевшей набрать прочность.

Шаг 9. В дверных проемах не забудьте сделать деформационные швы – зазоры толщиной в 3-4 мм.

Деформационные швы

Шаг 10. Накройте стяжку полиэтиленовой пленкой (желательно непрозрачной) и выжидайте, пока полусухая стяжка наберет прочность. Периодически смачивайте небольшим количеством воды.

Одним из достоинств подобной технологии является то, что цементно-песчаная смесь с минимальным количеством влаги наберет прочность быстрее, чем стандартный бетон. Потому довольно скоро вы сможете приступить к укладке паркета, линолеума или другого чистового покрытия.

Цены на фиброволокно для стяжки пола

фиброволокно для стяжки пола

Видео — Полусухая стяжка пола

От проектирования до поставки за 4 дня – Как сделать стол из стеклопластика

Фотографии предоставлены Джеффри Джирардом Бетон, армированный стекловолокном (GFRC), позволяет изучить многие аспекты проектирования, которые невозможны при использовании более традиционных методов сборного железобетона. Хотя стеклопластик часто используется для изготовления столешниц, мы рассмотрим, как его можно использовать для создания основы из стеклопластика для стола для патио на открытом воздухе. Хотя основание стола является довольно простым предметом мебели, оно проиллюстрирует трехмерные характеристики материала и даст вам представление о том, как далеко вы можете зайти в дизайне, не отказываясь от прочности и долговечности.

Здесь я сосредоточусь на использовании стеклопластика, а не на смешанных конструкциях или на том, что такое стеклопластик. Я надеюсь, что этот проект вдохновит профессионалов расширяться и пробовать что-то новое, а тех, у кого нет опыта, — попробовать самому.

Определение размеров стола

Проект под названием Cube Table Base был разработан для клиентов с Каймановых островов. Столешница из полированного стеклопластика уже была изготовлена, и они хотели что-то, что дополняло бы ее. Были также соображения относительно размера и роста, поскольку клиенты были высокими и нуждались в небольшом дополнительном пространстве для ног.

Стол был разработан для часто используемого наружного патио. На Кайманах такие помещения на самом деле являются дополнительными помещениями, которые используются ежедневно, поэтому стол должен был выдерживать большой износ.

Клиенты хотели место для отдыха на восемь человек. Чтобы приспособиться к этому, верхняя часть была чуть больше 5 футов в поперечнике и 1,5 дюйма в толщину. Обычно GFRC, который очень прочен, используется для снижения веса. Куски, которые обычно были бы толстыми, можно сделать намного тоньше и, следовательно, весить намного меньше. Однако эта столешница была прочной и весила около 450 фунтов. Поскольку его нельзя было перемещать, а ураганы представляют собой постоянную угрозу на острове, вес был скорее положительным, чем отрицательным.

Обычно GFRC, который очень прочен, используется для снижения веса. Куски, которые обычно были бы толстыми, можно сделать намного тоньше и, следовательно, весить намного меньше. Однако эта столешница была прочной и весила около 450 фунтов. Поскольку его нельзя было перемещать, а ураганы представляют собой постоянную угрозу на острове, вес был скорее положительным, чем отрицательным.

Мой выпускник Терри Уилсон, живущий на Каймановых островах, привез клиентам форму столешницы, чтобы они могли сами установить стеклянные закладные перед отливкой. Это одна из замечательных особенностей бетона: клиенты могут принимать участие в изготовлении. Было здорово найти клиентов, которые действительно любили бетон, любили его внешний вид и осознавали его возможности.

Первоначально клиенты надеялись использовать древесину ятоба в качестве основы, так как они с Ямайки и владеют там фабрикой ятоба. Однако сроки завершения проекта были ограничены, а материалов не было под рукой, поэтому вместо этого мы решили использовать стеклопластик.

День 1 – Проектирование и формовка

У меня было ровно четыре дня с момента ввода в эксплуатацию до завершения этого проекта. В понедельник я разработал концепцию дизайна и набросал идею на бумаге, прежде чем ввести ее в программу проектирования.

Я выбрал конструкцию с открытой рамой, только из стеклопластика вместо дерева. Когда вы проектируете предмет мебели, вам нужно подумать о стандартных размерах и формах, потому что вы не хотите давать покупателю что-то, что отлично выглядит на бумаге, но непрактично в реальности. Я сформулировал основание таким образом, чтобы стол находился примерно в 30 дюймах от земли и имел место для ног внизу.

После того, как проект был завершен, потребовалось около трех часов, чтобы построить форму из строительной фанеры, предназначенной для заливки бетона. На Кайманах это обычный формовочный материал, поскольку доступный меламин очень низкого качества. Мне понравилось работать с формплином, так как он более водостойкий, чем меламин, не набухает и не расслаивается.

Малярная лента использовалась для закрытия винтов, чтобы облегчить разборку формы и замаскировать края, где две половины соединялись вместе (передний край на фото). Распыление стеклопластика довольно грязное дело, и оно проникает повсюду. Самое простое, что можно сделать, это приклеить скотчем любую часть, которую вы не хотите распылять, и снять ее, когда закончите.

Каждая из четырех сторон формы была идентична, и две из них были скреплены вместе, чтобы получились две L-образные половины. Было легче построить форму на боку, чем прямо вверх. Части зазора между пальцами, видимые в левом нижнем углу фотографии, были скошены под углом 10 градусов, чтобы придать ногам их форму.

Все края были зачеканены, что делает две вещи. Во-первых, он делает форму водонепроницаемой. Во-вторых, это придает готовому изделию красивые закругленные края, экономя много времени вместо того, чтобы дорабатывать их вручную.

Смесь GFRC была стандартной, без каких-либо специальных добавок или модификаций. Я использовал белый портландцемент и 2-процентный титановый белый пигмент для яркости, а также песок золотого цвета. Это сделало изделие действительно мягким, теплым белым.

Я использовал белый портландцемент и 2-процентный титановый белый пигмент для яркости, а также песок золотого цвета. Это сделало изделие действительно мягким, теплым белым.

День 2 – Отливка и отверждение

Мы все взвесили и подготовили партии. Важно, чтобы все было готово к работе перед началом проекта, потому что у вас не будет много времени после смешивания ингредиентов, особенно в жаркую погоду.

Мы нанесли слой тумана с помощью пистолета-распылителя толщиной 1/16 дюйма. Некоторые области, особенно углы, было невозможно распылить, и нам пришлось наносить слой тумана вручную.

Поскольку Кайманы очень горячие, я решил сначала напылить, а затем собрать две половины вместо того, чтобы сначала напылить, а затем собрать четыре отдельные стороны. Работа должна быть выполнена очень быстро, и предварительная сборка значительно облегчает ее.

После нанесения туманного покрытия толщиной с яичную скорлупу форма была собрана как единое целое. Мы просто оторвали ленту и соединили две половинки. Там, где стыки сходились, слой тумана нужно было расчистить вручную, чтобы убедиться, что нет никаких зазоров или пустот (см. фото). Туманное покрытие было похоже на мягкое масло, все еще липкое, но недостаточно мягкое, чтобы пробиться сквозь него.

Мы просто оторвали ленту и соединили две половинки. Там, где стыки сходились, слой тумана нужно было расчистить вручную, чтобы убедиться, что нет никаких зазоров или пустот (см. фото). Туманное покрытие было похоже на мягкое масло, все еще липкое, но недостаточно мягкое, чтобы пробиться сквозь него.

В отличие от напыляемого туманного покрытия, защитное покрытие из стеклопластика с высоким содержанием волокон наносили вручную, раскатывая его до плотного уплотнения. Первый слой нужно было нанести до того, как высохнет туманный слой, поэтому нас больше заботила скорость, чем что-либо еще. Мы делали одно лицо за раз, вращая форму по мере продвижения.

Мы опасались, что подложка может выпасть при вертикальном повороте детали, но она прекрасно держалась. Слои были тонкими, толщиной около 1/4 дюйма, и следующий слой нужно было наносить до того, как он высохнет. Туманное покрытие было клеем, который прикреплял бэкера к форме.

Распространенной ошибкой при работе с GFRC является слишком много времени между нанесением туманного покрытия и подложки. Вот почему так важно заранее подготовить все материалы. Кроме того, если защитный слой не будет уплотнен в каждом уголке и щели, он оставит воздух между защитным слоем и туманным покрытием. Когда они высохнут, под очень тонким слоем бетона останется большая пустота, которая обнажится, как только вы начнете полировать. Слой тумана невероятно тонкий и может довольно легко сломаться, поэтому важно очень осторожно подойти к этому шагу.

Вот почему так важно заранее подготовить все материалы. Кроме того, если защитный слой не будет уплотнен в каждом уголке и щели, он оставит воздух между защитным слоем и туманным покрытием. Когда они высохнут, под очень тонким слоем бетона останется большая пустота, которая обнажится, как только вы начнете полировать. Слой тумана невероятно тонкий и может довольно легко сломаться, поэтому важно очень осторожно подойти к этому шагу.

Мы тщательно упаковали покровителя, но сделали это быстро. Слои должны быть тоньше длины волокон. Специализированные катки уплотнения, используемые с GFRC, имеют зубья, которые помогают уплотнять подложку и выравнивать волокна. Надлежащее уплотнение — это верный способ добиться прочности и гибкости стеклопластика.

Подложка накладывалась слоями до тех пор, пока формы не заполнялись, а верхняя часть подложки не совпадала с блоками форм. Поверхность подложки была гладкой.

Последний шаг заключался в том, чтобы завернуть форму в пластик и дать ей высохнуть в течение ночи. В составе GFRC есть полимер, который удерживает влагу и позволяет бетону затвердевать, но химическая реакция цемента и воды должна начаться, чтобы полимер мог сформировать эту внутреннюю затвердевающую мембрану. Поэтому важно накрыть изделие пластиком примерно на 24 часа.

В составе GFRC есть полимер, который удерживает влагу и позволяет бетону затвердевать, но химическая реакция цемента и воды должна начаться, чтобы полимер мог сформировать эту внутреннюю затвердевающую мембрану. Поэтому важно накрыть изделие пластиком примерно на 24 часа.

В данном случае у нас не было времени оставить его на 24 часа, но в этом и не было необходимости. было 90 градусов снаружи, а материалы GFRC обладают высокой прочностью в сыром состоянии. Если очень холодно, скажем, 40 или 50 градусов по Фаренгейту, дайте ему дополнительный день, так как бетону нужно тепло для затвердевания.

День 3 – Зачистка и обработка

День третий – зачистка формы и обработка. Форма выскочила сразу; проблем не было. Я был рад, что мы решили использовать форму, хотя она и была дороже.

На изделии был небольшой заусенец (излишки материала, выходящие за края формы), но снаружи почти все готово. Я отшлифовал его до зернистости 200, используя влажный алмазный диск, так как бетон был слишком мягким, чтобы полировать его до блеска.

Внутренняя часть стола не была обработана в той же степени, что и внешняя. В то время как снаружи не было открытых волокон, внутри они были. Это не имело значения, так как внутри было не очень видно. Для внутренней части я использовал пневматический алмазный полировальный круг с насадкой зернистостью 50, затем 100 и, наконец, 200.

Выполнена минимальная затирка швов, т.к. мелкие дырочки не критичны. Было несколько пустот в тех местах, где туман был нанесен вручную. Они были заполнены раствором.

Уплотнитель V-Seal 101 дважды наносили на основание, чтобы поддерживать его в чистоте, но это была единственная герметизирующая обработка.

Сложнее всего было обработать внутреннюю часть, так как большую часть времени приходилось стоять на четвереньках, но деталь было очень легко передвигать. Каждый раз, когда вы работаете с вращающимся алмазным инструментом и вам нужно обработать края, очень важно соблюдать осторожность. Если вы соскользнете, на краях останется зазубрина.

Последним шагом было добавление выравнивающих ножек к нижней части стола на вершинах углов. Это защитит ножки основания от сколов и позволит ему лучше сидеть на поверхности плитки патио. Я использовал дрель без перфоратора с обычным сверлом для каменщика, чтобы просверлить отверстие в нижней части опорной ножки и вставить несколько направляющих стула из нержавеющей стали. Я не использовал молоток, потому что он может взорвать бетон. Стеклопластик сверлится очень хорошо, и на каждое отверстие уходило всего около 1 минуты.

День 4 – Доставка

Клиенты попросили своих сотрудников перенести товар на территорию. После выравнивания основания они нанесли каплю акрилового герметика вдоль верхнего края основания, чтобы скрепить верх и основание вместе. Окончательная установка заключалась в том, чтобы центрировать верхнюю часть на основании и стоять в стороне, чтобы насладиться реакцией клиентов.

Это был очень полезный проект! Я дал клиентам очень функциональную вещь из материала, который долгие годы будет выглядеть как новый. В отличие от дерева, основание из стеклопластика не нуждается в обслуживании. Владельцам не нужно беспокоиться о гнили, ржавчине или чем-то еще. Это цельная деталь, с которой не будет проблем. GFRC идеально подходит для открытых пространств. В конце концов, это то, для чего он был разработан.

В отличие от дерева, основание из стеклопластика не нуждается в обслуживании. Владельцам не нужно беспокоиться о гнили, ржавчине или чем-то еще. Это цельная деталь, с которой не будет проблем. GFRC идеально подходит для открытых пространств. В конце концов, это то, для чего он был разработан.

Есть еще вопросы по вашему проекту?

- Вопрос*

- У вас есть фото проекта, которым вы хотели бы поделиться с нами?

Перетащите файлы сюда или

Допустимые типы файлов: jpeg, jpg, gif, png, pdf, макс. размер файла: 50 МБ.

Допустимые форматы: jpeg, jpg, gif, png, pdf.0003

- Электронная почта*

- Телефон

- Примечание. Некоторые вопросы будут опубликованы анонимно, а ответы на них будут опубликованы в конце этой статьи, чтобы поделиться ими с другими читателями.

Введение в GFRC (бетон, армированный стекловолокном)

Если вы еще не знакомы с бетоном, армированным стекловолокном (GFRC), вы должны это сделать. GFRC – это специальная форма бетона. Это композитный материал на основе цемента, армированный щелочестойкими стеклянными волокнами.

Волокна служат той же цели, что и армирующая сталь в железобетоне, а также повышают прочность на изгиб, растяжение и ударную вязкость. В результате GFRC можно использовать для производства прочных и легких изделий из архитектурного бетона, таких как строительные панели.

Его также можно использовать для создания декоративных изделий из бетона, таких как фасадные стеновые панели, облицовка каминов, столешницы для туалетных столиков и бетонные столешницы, благодаря своим уникальным свойствам и прочности на растяжение. Большинство специалистов по бетонным столешницам используют стеклопластик в качестве предпочтительной техники из-за его универсальности, прочности и легкого веса.

Один из лучших способов по-настоящему понять преимущества стеклопластика — более подробно изучить этот уникальный состав.

Что такое GFRC?

GFRC похож на рубленое стекловолокно (из которого изготавливают корпуса лодок и другие сложные трехмерные формы), но намного слабее. Его изготавливают путем смешивания смеси мелкого песка, цемента, полимера (обычно акрилового полимера), воды, других добавок и щелочестойкого (AR) стекловолокна.

Некоторые из многих преимуществ GFRC включают:

- Возможность изготовления легких панелей . Хотя относительная плотность близка к плотности бетона, панели из стеклопластика могут быть намного тоньше, чем традиционные бетонные панели, что делает их легче.

- Высокая прочность на сжатие, изгиб и растяжение – Большое количество стекловолокна обеспечивает высокую прочность на растяжение, а высокое содержание полимера делает бетон гибким и устойчивым к растрескиванию. Правильное армирование с использованием холста еще больше повысит прочность объектов и имеет решающее значение в проектах, где недопустимы видимые трещины.

Стеклопластик прочный. Посмотрите это видео, чтобы увидеть, насколько прочным он может быть:

Волокна в GFRC – как они работают

Стекловолокна, используемые в GFRC, помогают придать этому уникальному составу прочность. Щелочестойкие волокна действуют как основной элемент, несущий нагрузку на растяжение, в то время как полимерно-бетонная матрица связывает волокна вместе и помогает передавать нагрузки от одного волокна к другому.

Без волокон GFRC не обладал бы своей прочностью и был бы более подвержен поломке и растрескиванию. Понимание сложной оптоволоконной сети в GFRC является отдельной темой. См. эту статью для получения более подробной технической информации о волокнах GFRC.

Смеси из стеклофибробетона

Если вы много работали с бетоном, вы знаете, что найти правильную смесь может быть сложно и часто требует многолетнего опыта. На идеальный состав бетона влияет множество различных факторов, и стеклопластик не исключение.

Многие составы смесей для стеклопластика доступны в Интернете, но вы обнаружите, что все они имеют сходство в используемых ингредиентах и пропорциях. Микс-дизайн — это не та концепция, которую можно описать в одной статье, но читайте дальше, чтобы узнать о некоторых основных компонентах хорошего микса. Если вы просто ищете калькулятор смеси стеклопластика, который сделает за вас всю математику, нажмите здесь.

Микс-дизайн — это не та концепция, которую можно описать в одной статье, но читайте дальше, чтобы узнать о некоторых основных компонентах хорошего микса. Если вы просто ищете калькулятор смеси стеклопластика, который сделает за вас всю математику, нажмите здесь.

- Мелкий песок – Песок, используемый в GFRC, должен иметь средний размер, проходящий через сито №50 до №30 (от 0,3 мм до 0,6 мм). Более мелкий песок имеет тенденцию препятствовать текучести, в то время как более крупный материал имеет тенденцию стекать с вертикальных участков и отскакивать назад при распылении.

- Цемент – Типичные пропорции включают равные части по весу песка и цемента.

- Полимер – Акриловый полимер обычно предпочтительнее полимеров EVA или SBR для GFRC. Акрил не смачивается повторно, поэтому после высыхания он не размягчится и не растворится, а также не пожелтеет от воздействия солнечных лучей. Большинство акриловых полимеров, используемых в GFRC, имеют содержание твердых частиц в диапазоне от 46% до более 50%.

Доза полимера обычно составляет 6% твердых веществ по массе вяжущего материала. Подумайте о том, чтобы попробовать Forton VF-774, надежный выбор акрилового полимера.

Доза полимера обычно составляет 6% твердых веществ по массе вяжущего материала. Подумайте о том, чтобы попробовать Forton VF-774, надежный выбор акрилового полимера. - Вода – Соотношение воды и цемента обычно варьируется от 0,3 до 0,35. При определении того, сколько воды использовать, обязательно учитывайте содержание воды в акриловом полимере. Это может затруднить расчет отношения воды к цементу, если не известно содержание твердых частиц в полимере. При содержании твердых частиц полимера 46% на каждые 100 фунтов цемента добавляется 15 фунтов полимера плюс 23 фунта воды.

- Щелочестойкое стекловолокно – Волокна являются важным компонентом GFRC. Если вы используете метод распыления для литья, волокна будут разрезаны и добавлены в смесь автоматически вашим распылителем во время нанесения. Если вы используете премикс или гибридный метод литья, вы сами будете смешивать волокна.

- Содержание волокна – Содержание волокна варьируется, но обычно составляет от 3% до 7% от общей массы вяжущего.

Более высокое содержание клетчатки увеличивает прочность, но снижает обрабатываемость. В отличие от большинства ингредиентов для разработки бетонных смесей, волокна в GFRC не рассчитываются в процентах от массы сухого цемента. Вместо этого они рассчитываются как доля от общего веса. Это делает математику для расчета нагрузки на волокно в конструкциях смеси GFRC довольно сложной.

Более высокое содержание клетчатки увеличивает прочность, но снижает обрабатываемость. В отличие от большинства ингредиентов для разработки бетонных смесей, волокна в GFRC не рассчитываются в процентах от массы сухого цемента. Вместо этого они рассчитываются как доля от общего веса. Это делает математику для расчета нагрузки на волокно в конструкциях смеси GFRC довольно сложной. - Прочие примеси – Некоторые другие элементы, которые вы можете включить в свою смесь, включают пуццоланы (такие как микрокремнезем, метакаолин или VCAS) и суперпластификаторы.

Как вы можете видеть, конструкции смеси GFRC довольно сложны и требуют некоторых запутанных математических расчетов. Если вам нужна более подробная информация об этих расчетах, см. эту статью. Калькулятор смеси стеклопластика, который сделает все расчеты за вас, щелкните здесь.

Литье GFRC

Коммерческий GFRC обычно использует два разных метода литья GFRC: распыление и предварительное смешивание. Давайте кратко рассмотрим оба, а также более экономичный гибридный метод.

Давайте кратко рассмотрим оба, а также более экономичный гибридный метод.

Процесс нанесения напыления GFRC очень похож на набрызг-бетон в том смысле, что жидкая бетонная смесь распыляется на формы. В процессе используется специальный пистолет-распылитель для нанесения жидкой бетонной смеси и одновременной резки и распыления длинных стекловолокон с непрерывной катушки. Напыление создает очень прочный стеклопластик из-за большой нагрузки на волокна и большой длины волокна, но приобретение оборудования может быть очень дорогим (20 000 долларов США или более).

- Плюсы: Позволяет использовать длинные волокна с очень высокой нагрузкой, что обеспечивает максимально возможную прочность.

- Минусы: Требуется дорогое специализированное оборудование (обычно 20 000 долларов и более).

Премикс смешивает более короткие волокна с жидкой бетонной смесью, которую затем заливают в формы или распыляют. Распылителям для премиксов не нужен измельчитель волокна, но они все равно могут быть очень дорогими. Премикс также имеет тенденцию обладать меньшей прочностью, чем напыление, поскольку волокна короче и расположены в смеси более хаотично.

Распылителям для премиксов не нужен измельчитель волокна, но они все равно могут быть очень дорогими. Премикс также имеет тенденцию обладать меньшей прочностью, чем напыление, поскольку волокна короче и расположены в смеси более хаотично.

- Плюсы: Дешевле, чем распыление, хотя требуется специальный пистолет-распылитель и насос.

- Минусы: Ориентация волокон более случайна, чем при использовании напыления, а волокна короче, что снижает прочность.

Последний вариант создания стеклопластика – использование гибридного метода, в котором используется недорогой пистолет с воронкой для нанесения лицевого слоя и упаковываемой вручную или заливаемой подкладочной смеси. Тонкое покрытие без волокон (называемое аэрозольным покрытием или лицевым покрытием) распыляется в формы, а защитная смесь затем утрамбовывается вручную или заливается, как обычный бетон.

Этот метод используется большинством производителей бетонных столешниц.

Это доступный способ начать работу. Тем не менее, очень важно тщательно создать смесь для лица и основы, чтобы обеспечить одинаковую консистенцию и макияж, а также знать, когда наносить основу, чтобы она правильно прилипала к тонкому покрытию, но не рвала его.

- Плюсы: Доступный способ начать работу. Бункер и воздушный компрессор стоят около 400-500 долларов, что намного меньше, чем распылители, используемые для распыления или предварительного смешивания.

- Минусы: Так как лицевое покрытие и защитная смесь наносятся в разное время, необходимо тщательно следить за тем, чтобы смеси имели одинаковый состав, чтобы предотвратить скручивание.

Напыление тумана из стеклопластика. Волокнистое защитное покрытие наносится вручную.

GFRC Curing

Высокое содержание полимера в GFRC означает, что длительное влажное отверждение не требуется. Накройте свежеотлитую деталь пластиком на ночь. Это могло бы быть короче, если бы оно набрало достаточно силы, чтобы быть раскрытым и обработанным. Многие детали снимаются через 16-24 часа после отливки.

Многие детали снимаются через 16-24 часа после отливки.

Обработка стеклопластика

Уровень вашей квалификации, состав вашей смеси и используемый метод определят, какой объем обработки потребуется после извлечения вашей столешницы из стеклопластика из формы. Затирка может потребоваться для заполнения отверстий от насекомых или дефектов поверхности. Любой выброс (песок и бетон, которые не прилипают к формам) необходимо очистить, иначе поверхность бетона будет открытой и зернистой. Добиться идеальной детали прямо из формы очень сложно и требует большого мастерства.

Часто задаваемые вопросы

- Какой толщины типичная бетонная столешница из стеклопластика? – Типичные бетонные столешницы, изготовленные из стеклопластика, имеют толщину от ¾ до 1 дюйма. Это минимальная толщина, при которой может быть изготовлена длинная плоская столешница, чтобы она не ломалась при обращении или транспортировке. Настенная плитка меньшего размера может быть намного тоньше.

- Чем GFRC отличается от традиционных столешниц из сборного железобетона? — Подробнее см. в этой статье.