Физические свойства каучука: Натуральный и синтетический каучук – свойства каучука | ПластЭксперт

alexxlab | 06.05.1987 | 0 | Разное

Природный каучук. Строение и свойства.

С изобретением конвейерного метода сборки автомобилей потребность в резине стала настолько велика, что возник вопрос об ограниченности производства природного сырья. Надо было искать альтернативные источники каучука. Поэтому неудивительно, что в конце 19 – первой половине 20 в. во многих странах исследовались строение каучука, его физические и химические свойства, эластичность, процесс вулканизации.

То, что при нагревании из каучука можно получить молекулы изопрена долгое время объясняли с помощью теории К. Харриеса, который считал, что каучук состоит из множества колец-звеньев изопрена, которые составляют устойчивую мицеллу, т.е. он представляет собой обычную коллоидную частицу. Оппонентом К. Харриеса выступал Г. Штаудингер, доказавший, что каучук является высокомолекулярным соединением, т.е. состоит из обычных, хотя и гигантских молекул, атомы в которых связаны ковалентными связями. На основании своих исследований каучука и резины он выдвинул теорию цепного строения макромолекул, предположил существование разветвленных макромолекул и трехмерной полимерной сетки.

На основании своих исследований каучука и резины он выдвинул теорию цепного строения макромолекул, предположил существование разветвленных макромолекул и трехмерной полимерной сетки.

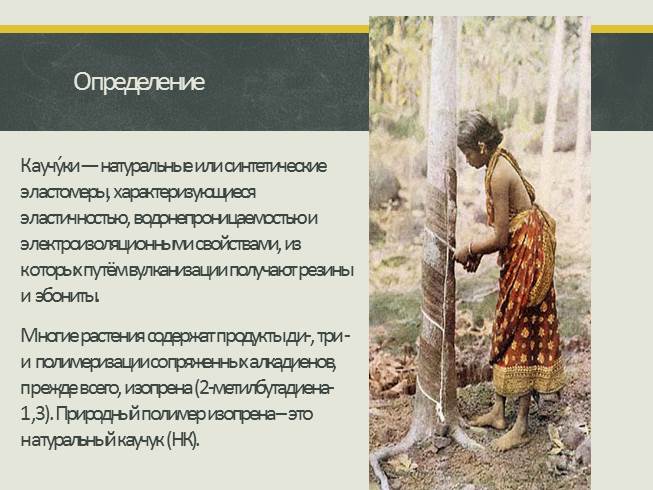

Для получения натурального каучука млечный сок гевеи (латекс) добывают методом подсечки, надрезая кору дерева. Натуральный латекс, представляющий собой водную эмульсию каучука, содержит 34-37% каучука, 52-60% воды, а также белки, смолы углеводы и минеральные вещества. Из латекса каучук коагулируют органическими кислотами, промывают водой и прокатывают в листы, которые сушат и коптят дымом. Копчение предохраняет каучук от окисления и действия микроорганизмов.

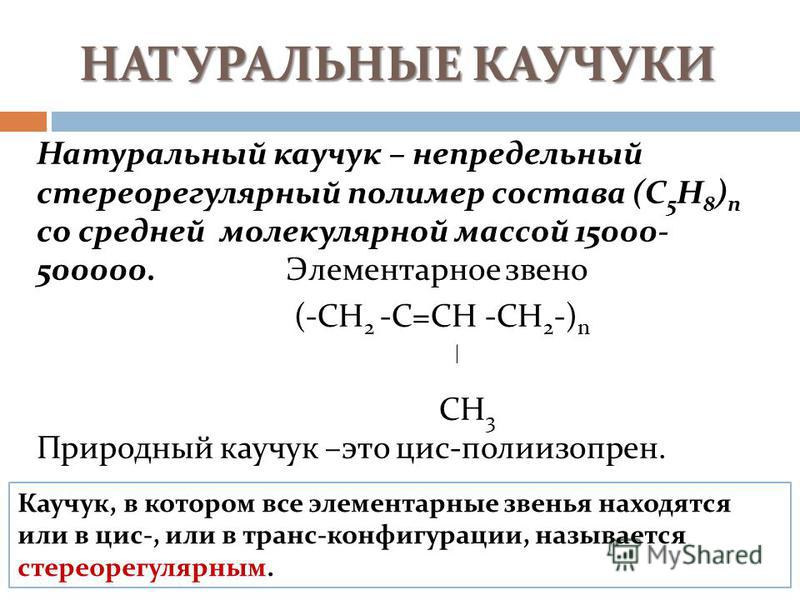

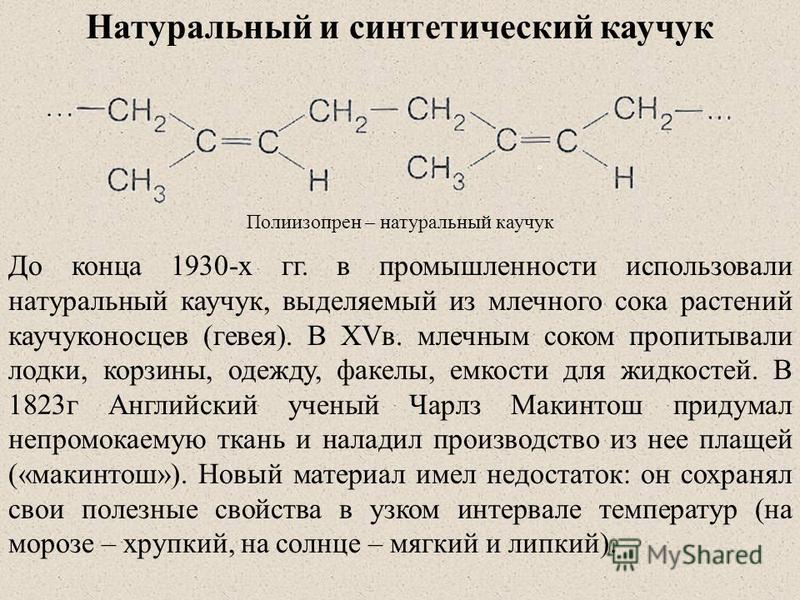

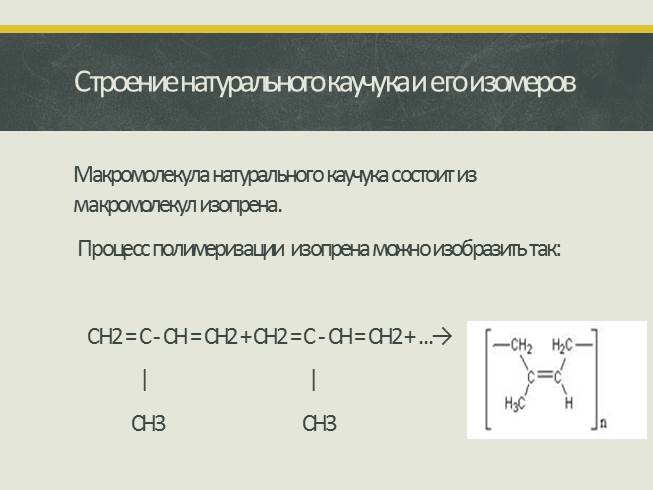

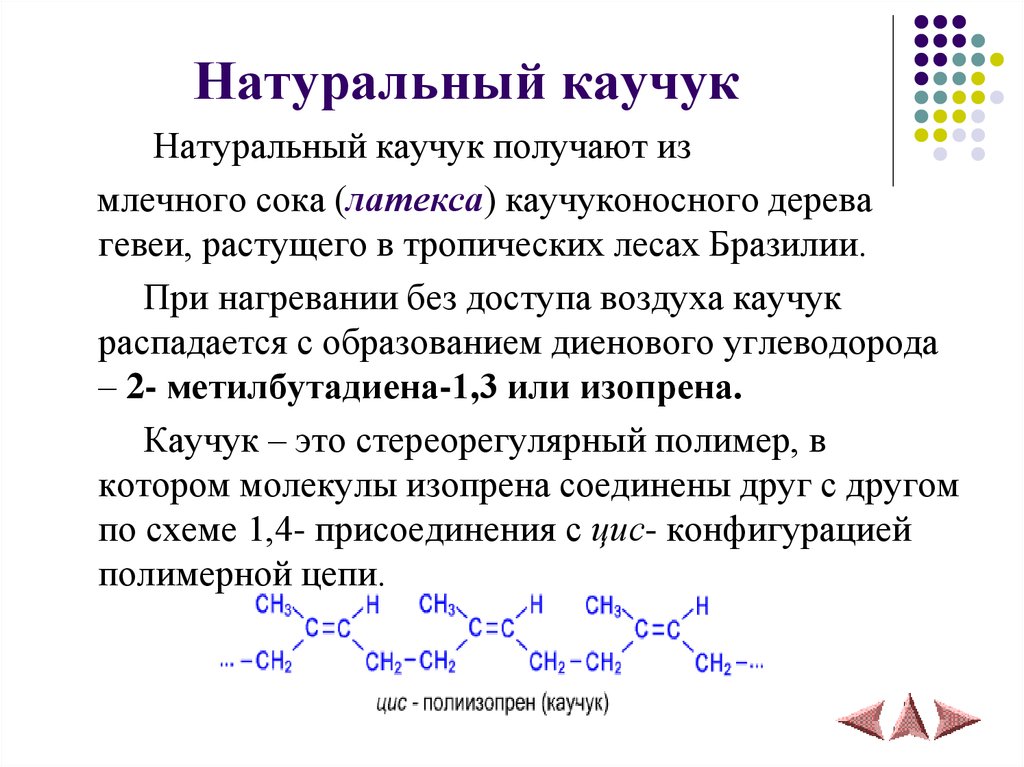

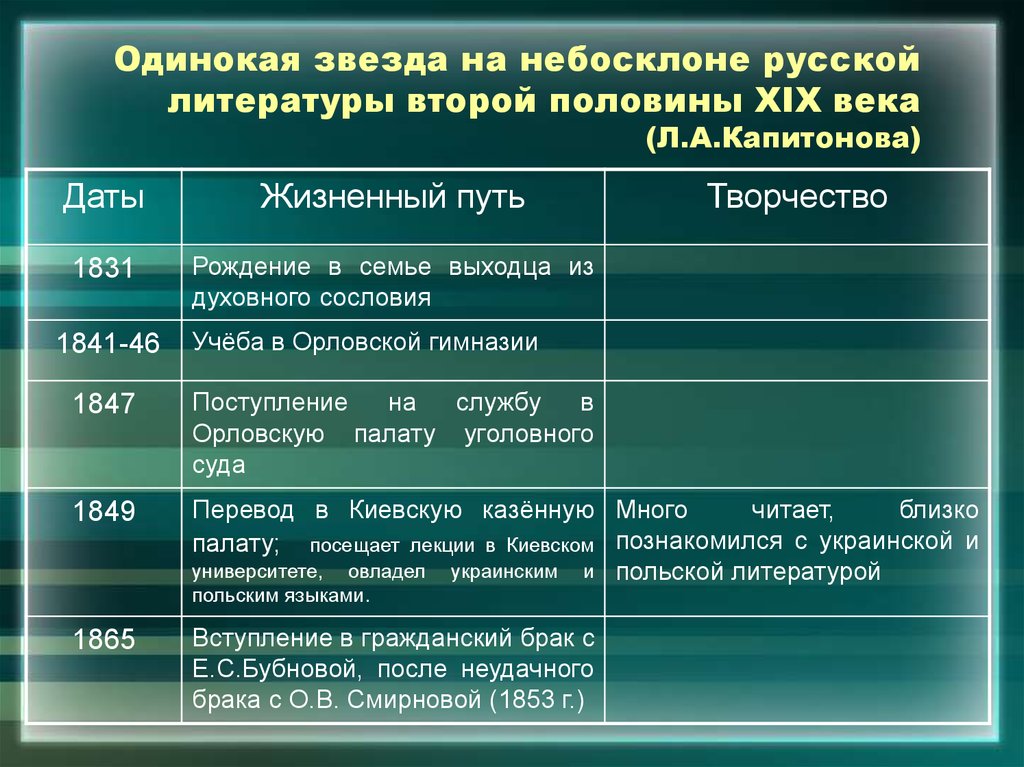

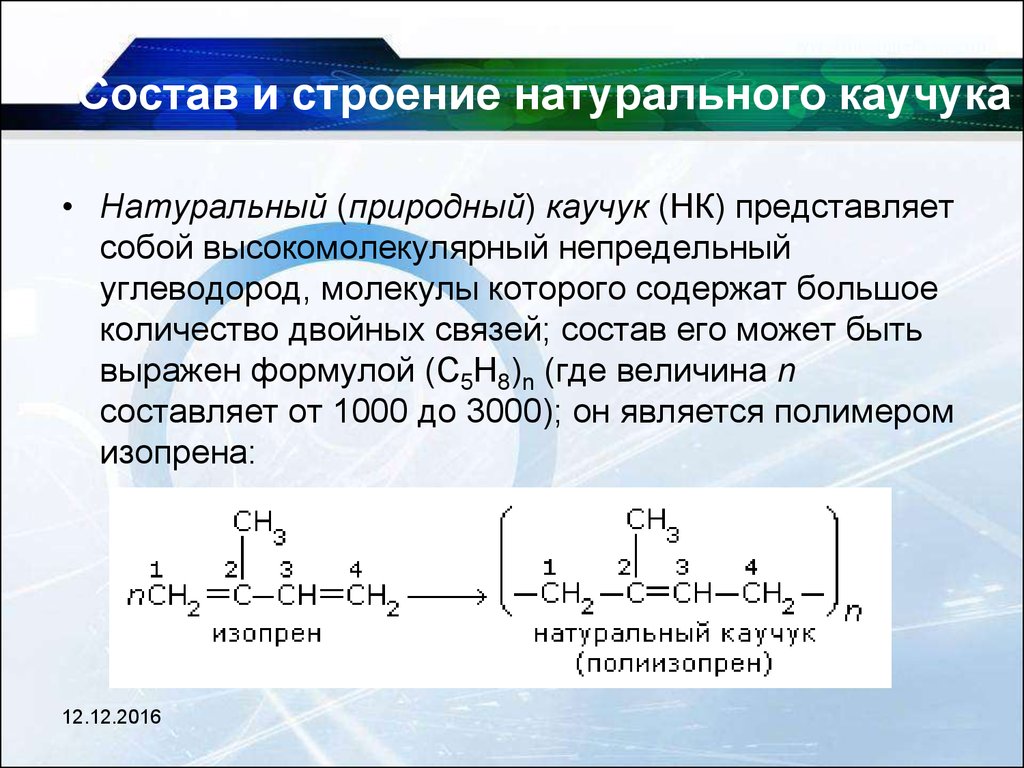

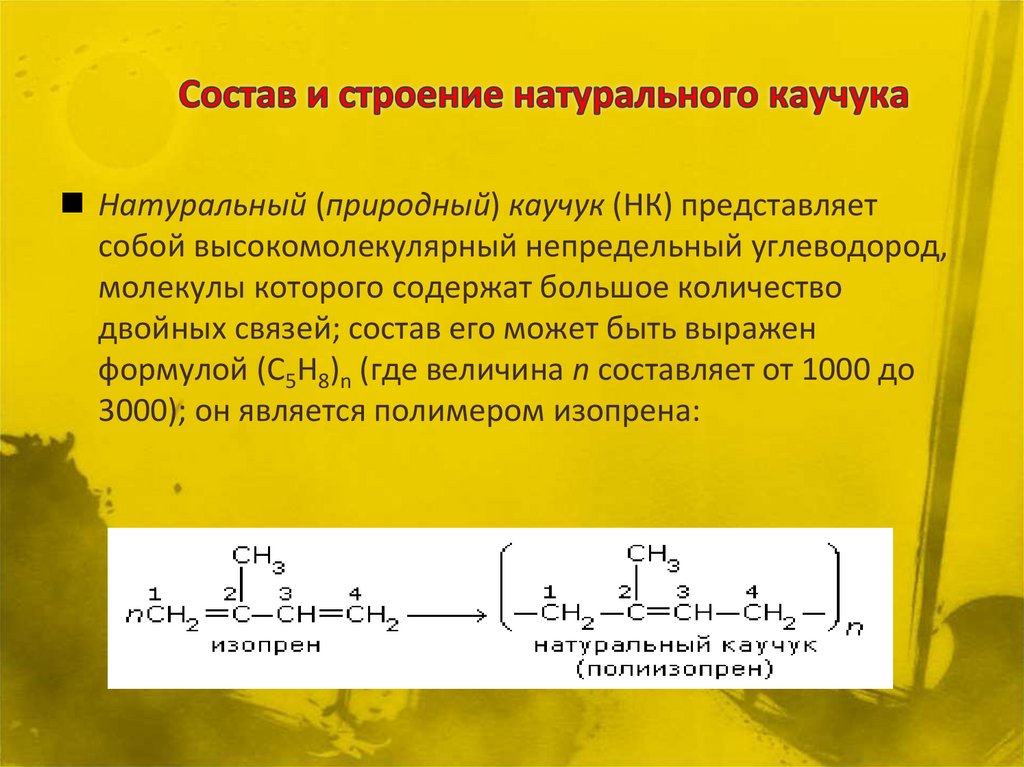

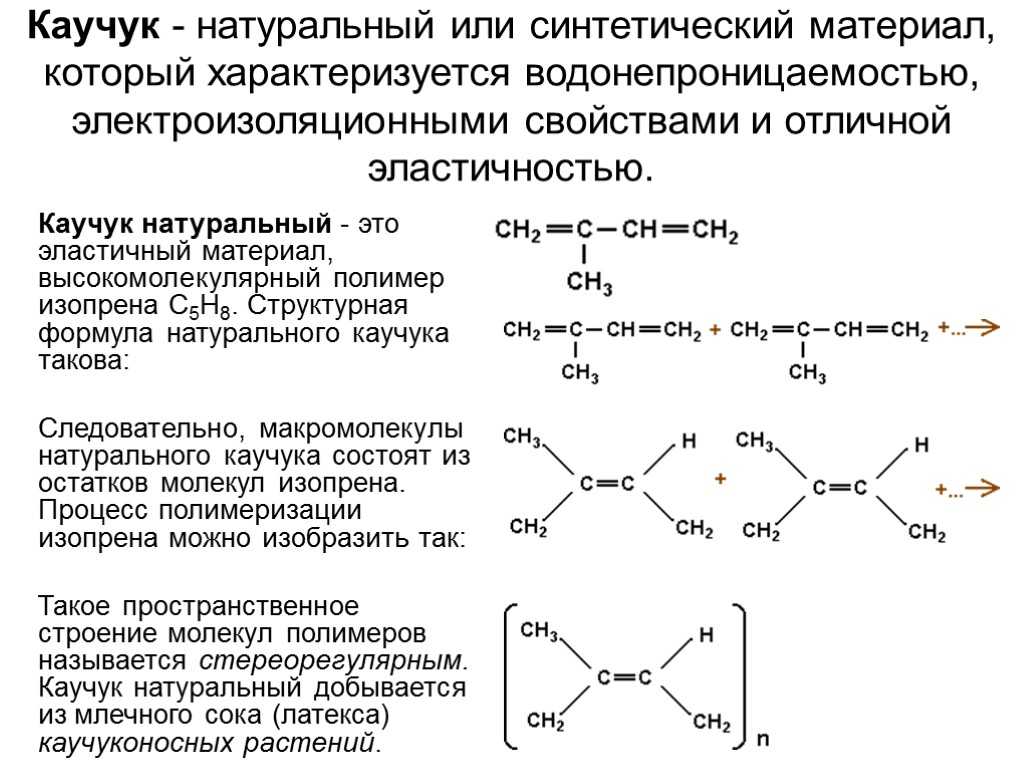

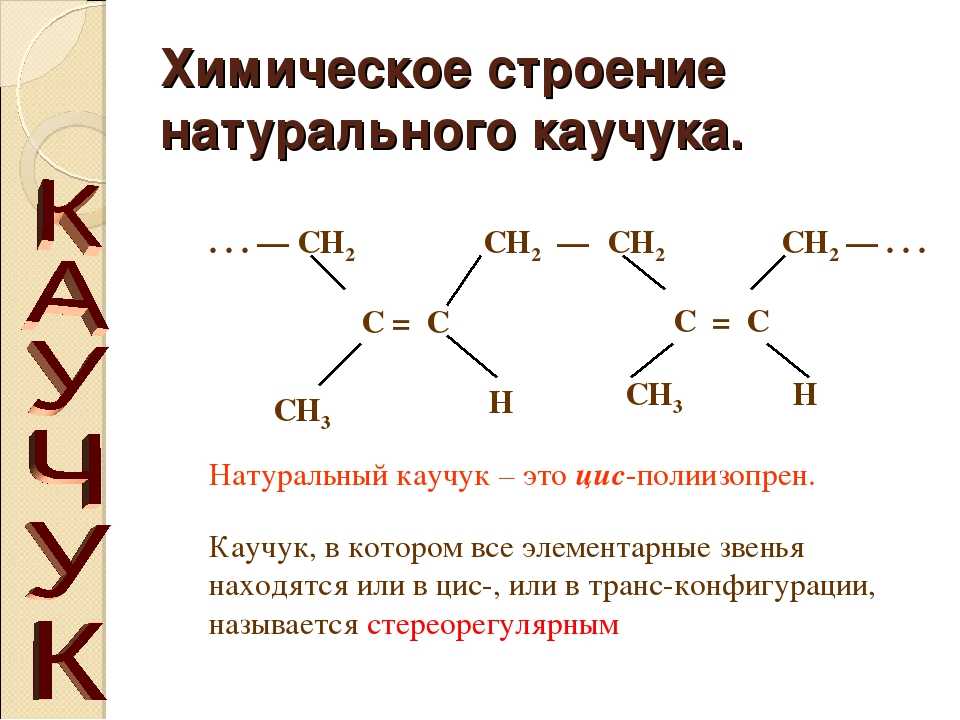

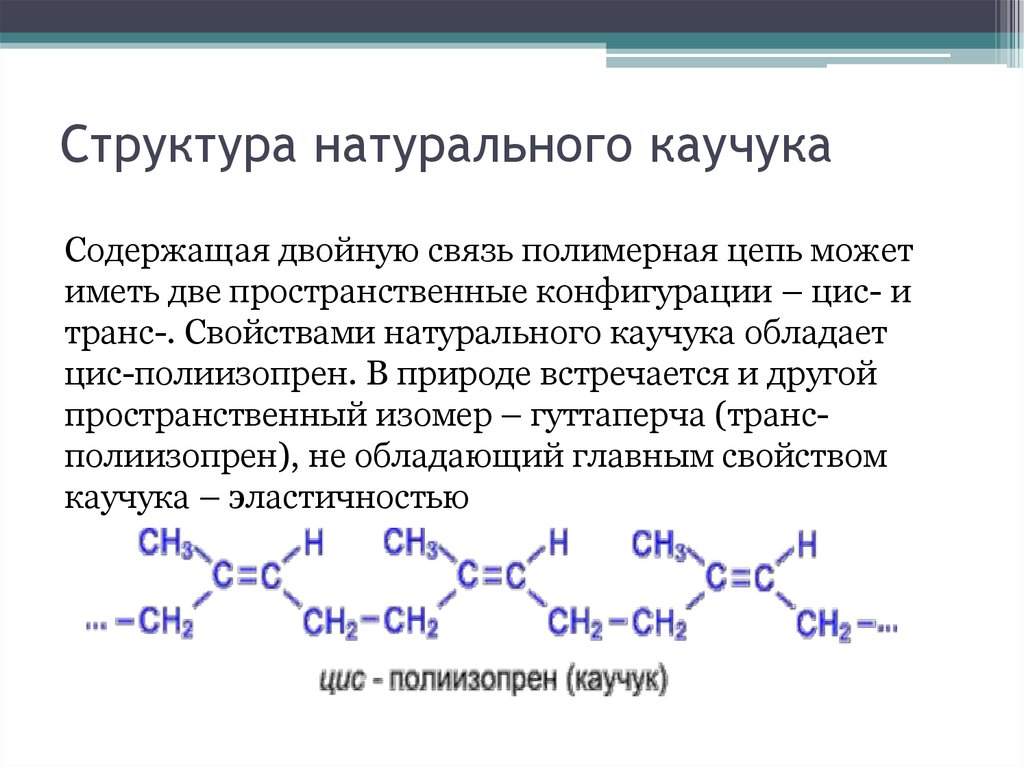

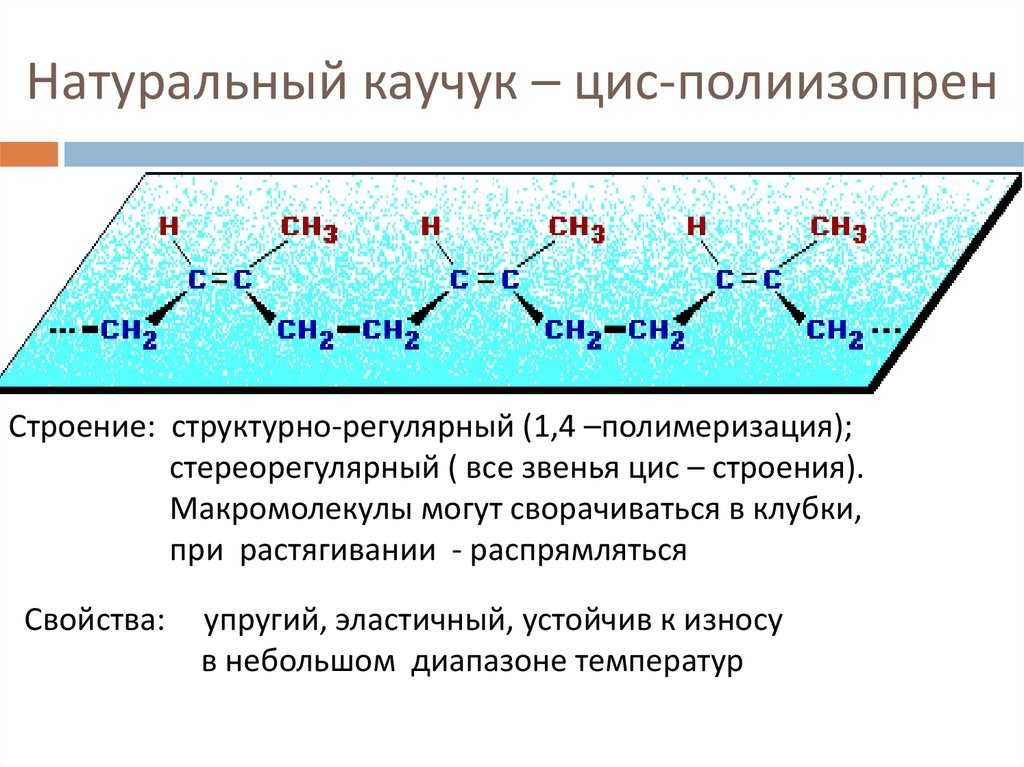

В натуральном каучуке содержится 91-96% углеводорода полиизопрена (C5H8)n, а также белки и аминокислоты, жирные кислоты, каротин, небольшие количества солей меди, марганца, железа и др. примеси. Полиизопрен натурального каучука является стереорегулярным полимером.

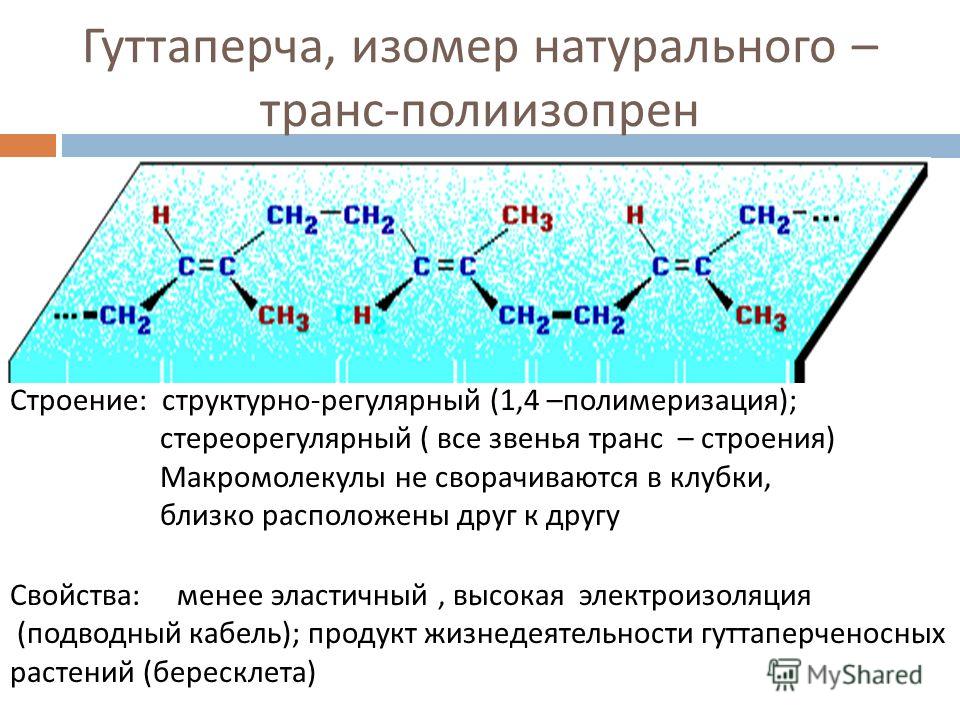

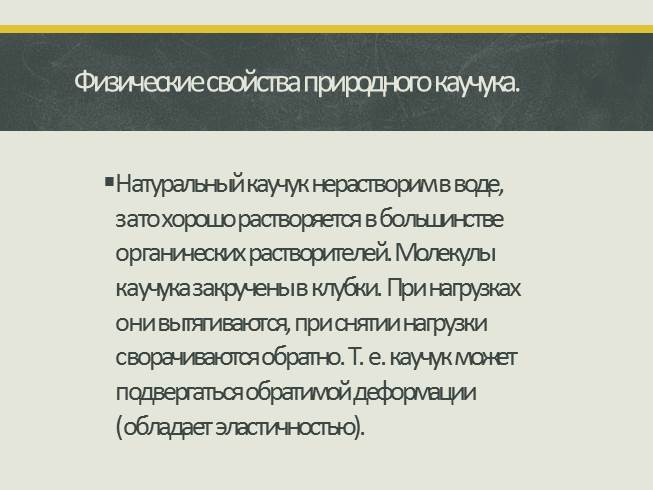

Практически все звенья изопрена 98-100% в макромолекуле присоединены в цис-1,4-положении: Молекула натурального каучука может содержать 20-40 тыс. элементарных звеньев, его молекулярная масса составляет от 1 400 000-2 600 000, он нерастворим в воде, зато хорошо растворяется в большинстве органических растворителей. Интересно, что существует природный геометрический изомер каучука – гуттаперча, представляющая собой транс-1,4-полиизопрен: Различия в пространственном расположении заместителей у каучука и гуттаперчи приводят к тому, что и форма макромолекул этих веществ тоже различна. Молекулы каучука закручены в клубки.Если ленту из каучука растягивать, деформировать, то молекулярные клубки будут выпрямляться в направлении прилагаемой сил, и лента будет удлиняться.

элементарных звеньев, его молекулярная масса составляет от 1 400 000-2 600 000, он нерастворим в воде, зато хорошо растворяется в большинстве органических растворителей. Интересно, что существует природный геометрический изомер каучука – гуттаперча, представляющая собой транс-1,4-полиизопрен: Различия в пространственном расположении заместителей у каучука и гуттаперчи приводят к тому, что и форма макромолекул этих веществ тоже различна. Молекулы каучука закручены в клубки.Если ленту из каучука растягивать, деформировать, то молекулярные клубки будут выпрямляться в направлении прилагаемой сил, и лента будет удлиняться.

Однако молекулам каучука энергетически выгоднее находиться в первоначальном состоянии, поэтому, если натяжение прекратить, молекулы опять свернутся в клубки, и размеры ленты станут прежними. Конечно, нельзя увеличивать нагрузку на ленту до бесконечности – рано или поздно деформация будет необратимой, лента порвется.

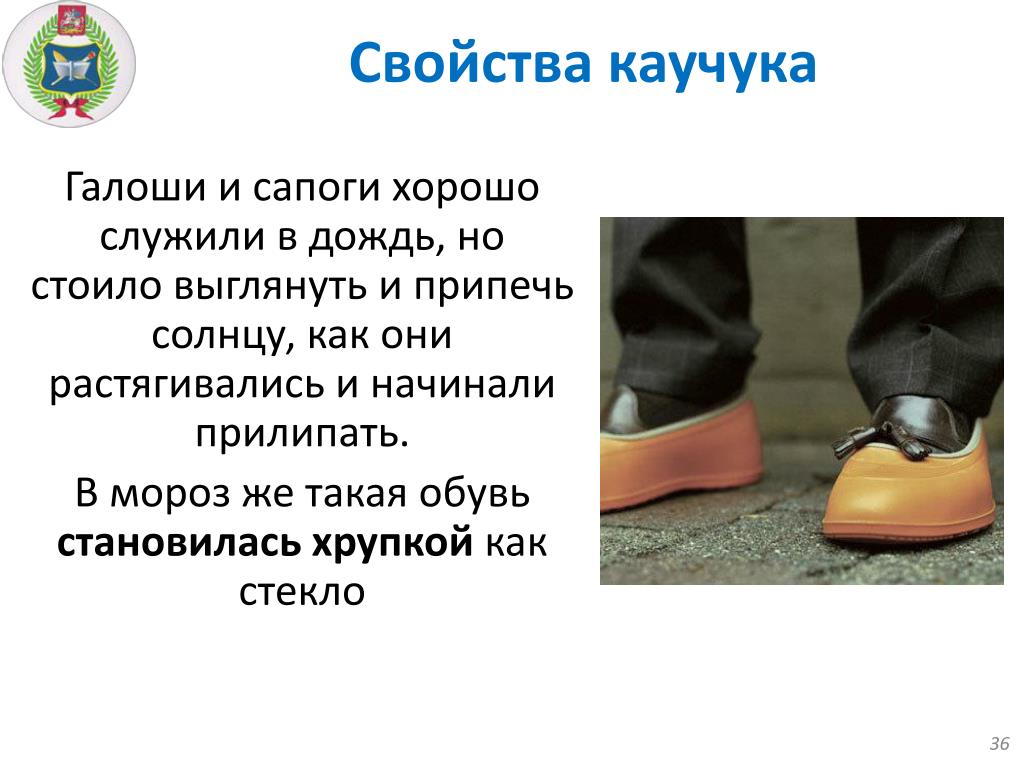

Молекулы гуттаперчи не закручены в клубки так, как каучук. Они вытянуты даже без нагрузок, поэтому гуттаперча менее эластична. Эластичность – это способность к обратимой деформации, особое свойство некоторых полимеров, характерное для лишь при определенных значениях температур. При нагревании каучук из эластичного состояния переходит в вязкотекучее. Силы взаимодействия между молекулами ослабевают, полимер не сохраняет форму и напоминает очень вязкую жидкость. При охлаждении каучук из эластичного переходит в стеклообразное состояние, становится похож на твердое тело. Такой полимер легко и обратимо не растягивается при приложении нагрузки. Он сразу рвется, если нагрузка слишком велика. Полимеры в стеклообразном состоянии могут быть хрупкими, их можно сломать или даже разбить, например, морозной зимой может растрескаться сумка из кожзаменителя, т.к. при низких температурах он переходит в стеклообразное состояние).

Они вытянуты даже без нагрузок, поэтому гуттаперча менее эластична. Эластичность – это способность к обратимой деформации, особое свойство некоторых полимеров, характерное для лишь при определенных значениях температур. При нагревании каучук из эластичного состояния переходит в вязкотекучее. Силы взаимодействия между молекулами ослабевают, полимер не сохраняет форму и напоминает очень вязкую жидкость. При охлаждении каучук из эластичного переходит в стеклообразное состояние, становится похож на твердое тело. Такой полимер легко и обратимо не растягивается при приложении нагрузки. Он сразу рвется, если нагрузка слишком велика. Полимеры в стеклообразном состоянии могут быть хрупкими, их можно сломать или даже разбить, например, морозной зимой может растрескаться сумка из кожзаменителя, т.к. при низких температурах он переходит в стеклообразное состояние).

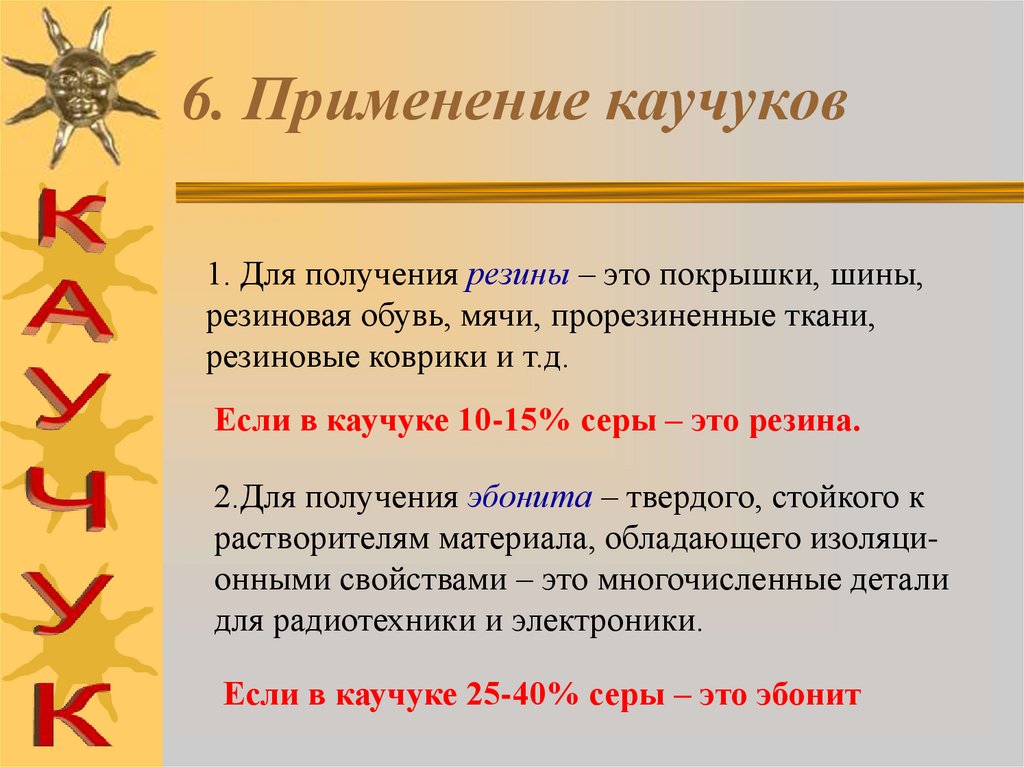

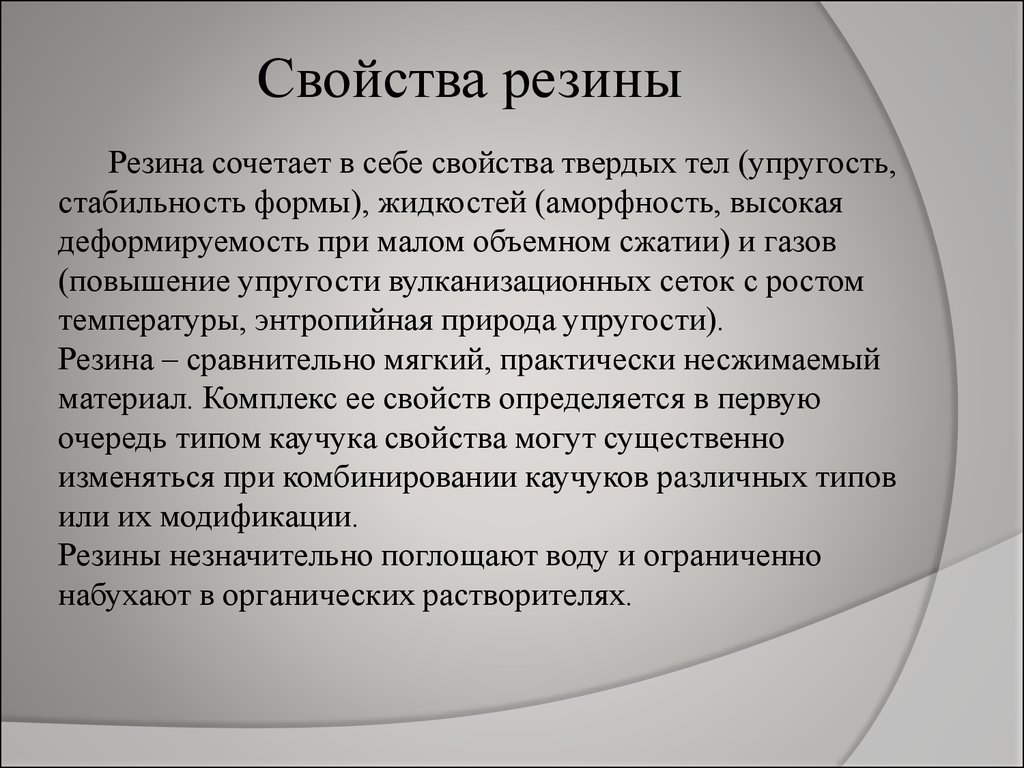

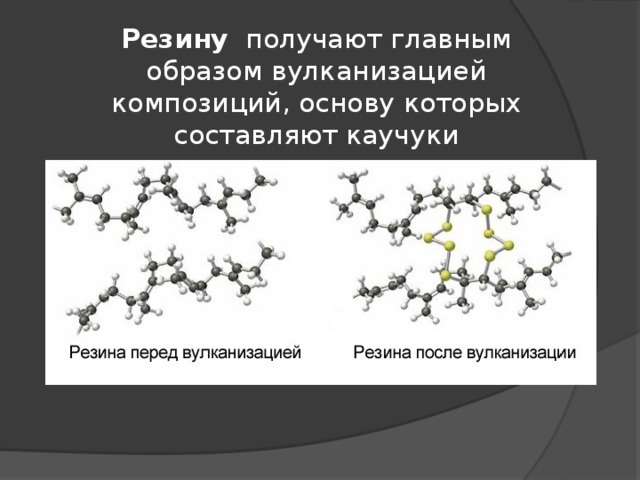

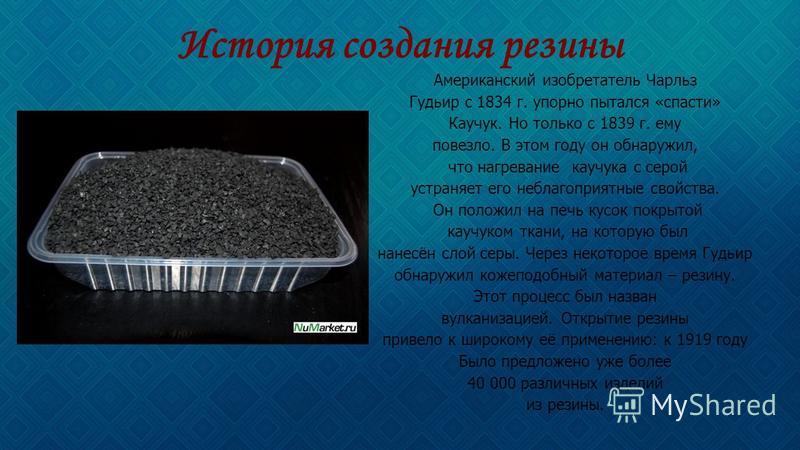

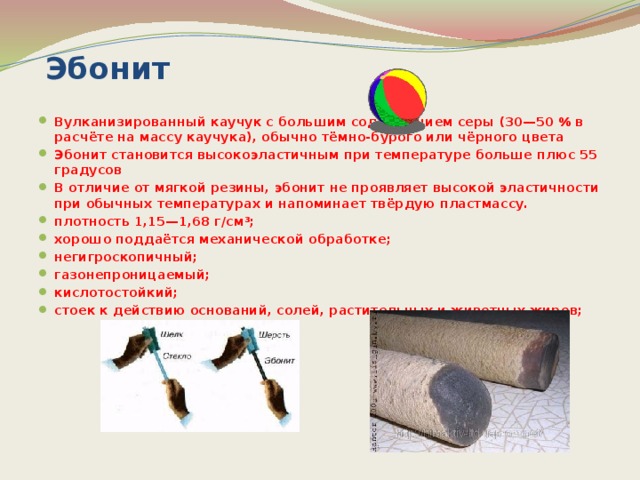

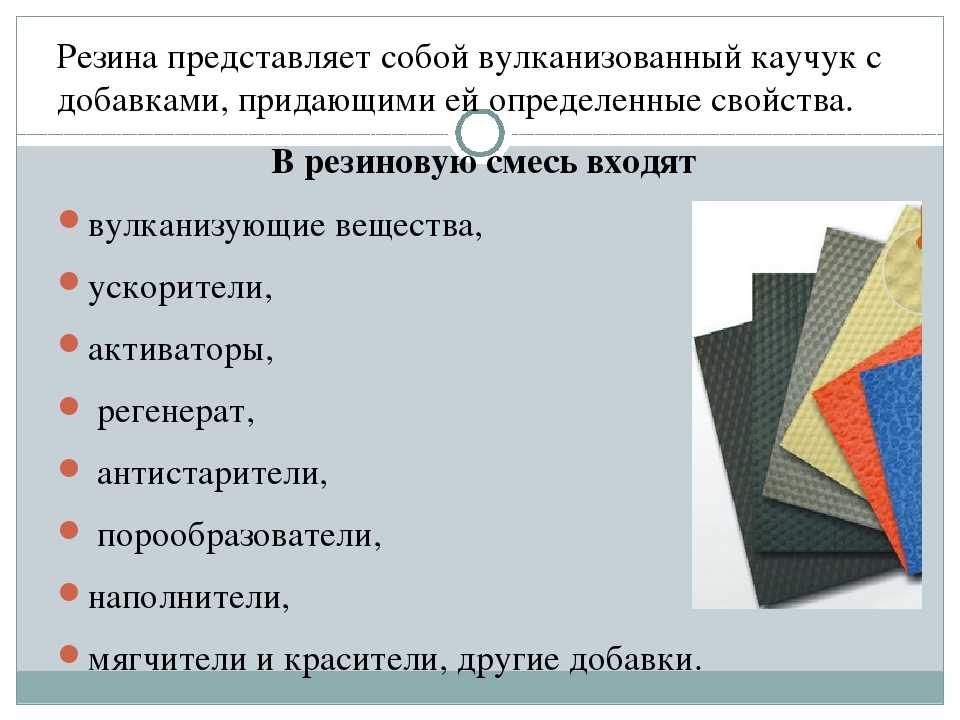

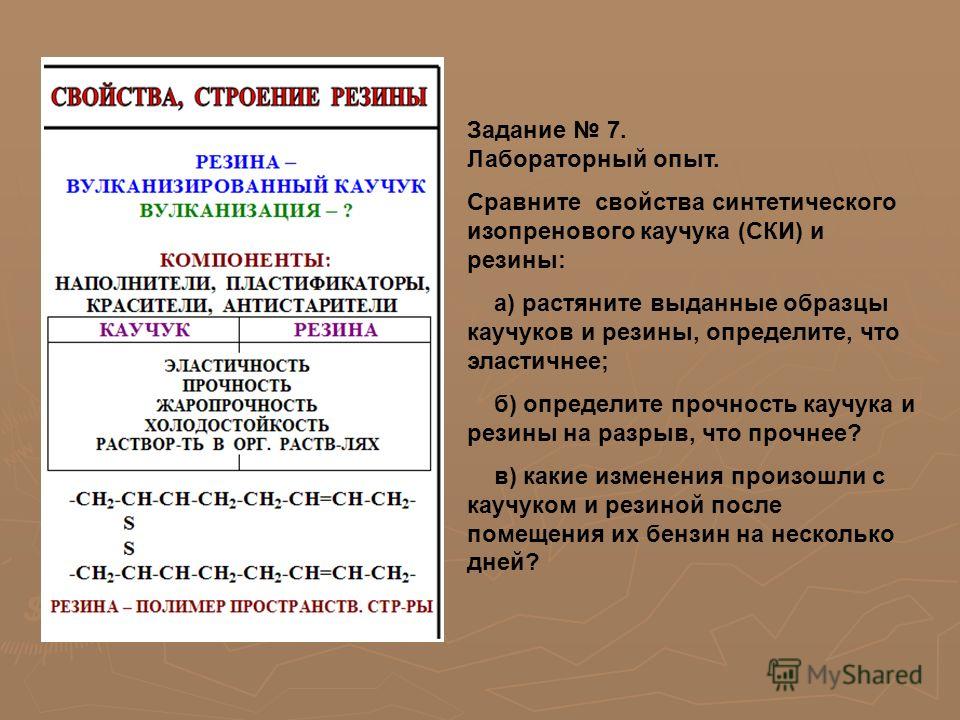

Что же происходит с каучуком при вулканизации? Когда каучук нагревают с серой, макромолекулы каучука «сшиваются» друг с другом серными мостиками. Из отдельных макромолекул каучука образуется единая трехмерная пространственная сетка. Изделие из такого материала (резины) прочнее, чем из каучука, и сохраняет свою эластичность в более широком интервале температур. Сейчас известно много вулканизирующих агентов, однако при производстве резины по-прежнему широко используют серу. В качестве ускорителей вулканизации применяют 2-меркаптобензтиазол и некоторые его производные. Возможна и радиационная вулканизация и вулканизация с помощью органических пероксидов. Вулканизации обычно подвергают смесь каучука с различными добавками, придающими резине необходимые свойства, и наполнителями, снижающими стоимость резины (сажа, мел).

Из отдельных макромолекул каучука образуется единая трехмерная пространственная сетка. Изделие из такого материала (резины) прочнее, чем из каучука, и сохраняет свою эластичность в более широком интервале температур. Сейчас известно много вулканизирующих агентов, однако при производстве резины по-прежнему широко используют серу. В качестве ускорителей вулканизации применяют 2-меркаптобензтиазол и некоторые его производные. Возможна и радиационная вулканизация и вулканизация с помощью органических пероксидов. Вулканизации обычно подвергают смесь каучука с различными добавками, придающими резине необходимые свойства, и наполнителями, снижающими стоимость резины (сажа, мел).

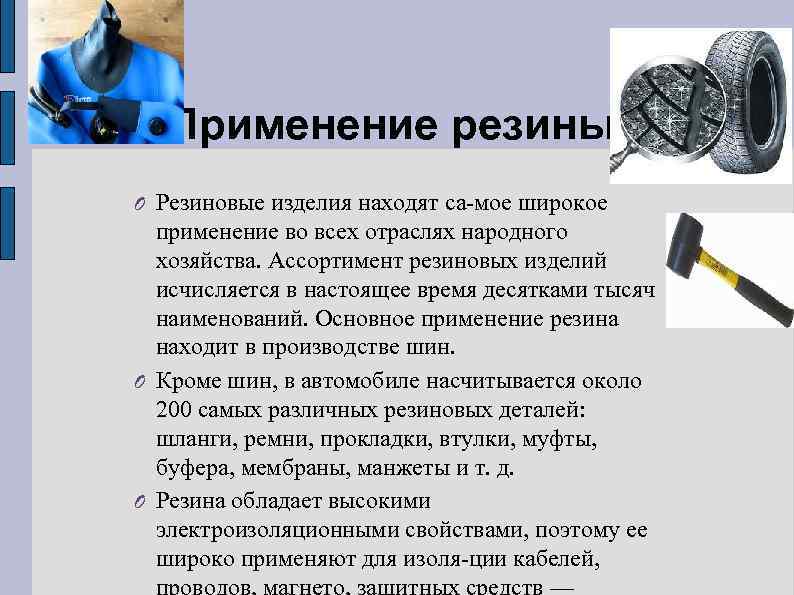

С появлением технологии производства синтетических каучуков, резиновая промышленность перестала быть всецело зависимой от природного каучука, однако синтетический каучук не вытеснил природный, объем производства которого по-прежнему возрастает, а доля натурального каучука в общем объеме производства каучука составляет 30%. Ведущие мировые производители натурального каучука – страны Юго-Восточной Азии (Таиланд, Индонезия, Малайзия, Вьетнам, Китай). Благодаря уникальным свойствам натурального каучука, он незаменим при производстве крупногабаритных шин, способных выдерживать нагрузки до 75 тонн. Лучшие фирмы-производители изготавливают покрышки для шин легковых автомобилей из смеси натурального и синтетического каучука, поэтому до сих пор главной областью применения натурального каучука остается шинная промышленность (70%). Кроме того, натуральный каучук применяется при изготовлении конвейерных лент высокой мощности, антикоррозийных покрытий котлов и труб, клея, тонкостенных высокопрочных мелких изделий, в медицине и т.д.

Ведущие мировые производители натурального каучука – страны Юго-Восточной Азии (Таиланд, Индонезия, Малайзия, Вьетнам, Китай). Благодаря уникальным свойствам натурального каучука, он незаменим при производстве крупногабаритных шин, способных выдерживать нагрузки до 75 тонн. Лучшие фирмы-производители изготавливают покрышки для шин легковых автомобилей из смеси натурального и синтетического каучука, поэтому до сих пор главной областью применения натурального каучука остается шинная промышленность (70%). Кроме того, натуральный каучук применяется при изготовлении конвейерных лент высокой мощности, антикоррозийных покрытий котлов и труб, клея, тонкостенных высокопрочных мелких изделий, в медицине и т.д.

Во многих странах в начале 20 в. исследовались местные виды растений. В Советском Союзе систематический поиск растений-каучуконосов предпринимался в 1930-х, общий список таких растений составил 903 вида. Наиболее эффективные каучуконосы, в частности Тянь-Шанский одуванчик кок-сагыз, выращивали на полях России, Украины, Казахстана, работали заводы по выделению каучука, который по качеству считался не уступающим каучуку из гевеи. В конце 1950-х с увеличением производства синтетического каучука возделывание одуванчика-каучуконоса было прекращено.

В конце 1950-х с увеличением производства синтетического каучука возделывание одуванчика-каучуконоса было прекращено.

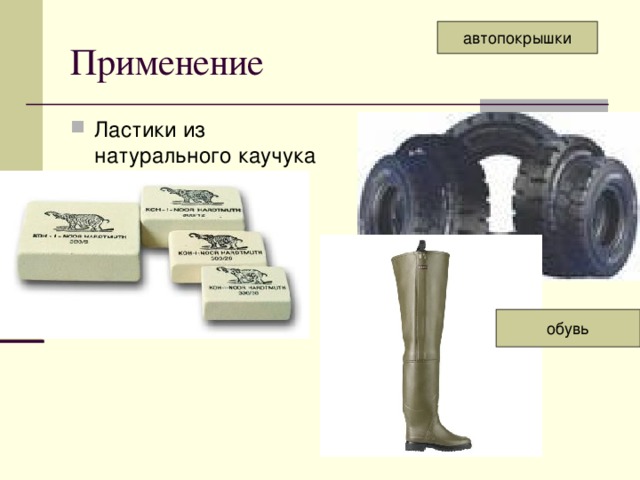

Каучук, свойства и характеристики, получение и применение

Натуральный каучук, характеристики и свойства, состав:

Натуральный каучук известен с давних времен. Учеными найдены окаменелые остатки каучуконосных растений, их возраст – миллионы лет. Пятьсот лет назад, с открытием Америки, представители цивилизации узнали об этом материале. В то время индейцы бойко продавали белым людям бутылки и обувь из резины. Однако, по-настоящему востребованным каучук стал сравнительно недавно, в 30-х годах XIX столетия: Чарльз Гудьир (Charles Goodyear) в 1839 году изобретя процесс вулканизации, получил резину. Для этого он нагревал каучук с серой, при этом свойства материала только улучшились. Так была изобретена резина, с этого и началось ее широкое применение. К 1919 году на рынке уже существовало свыше сорока тысяч видов изделий с применением этого материала.

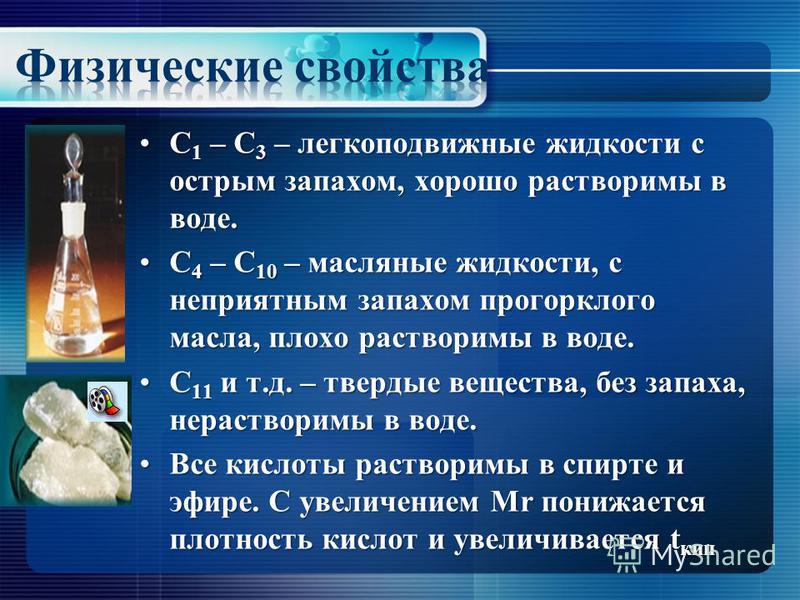

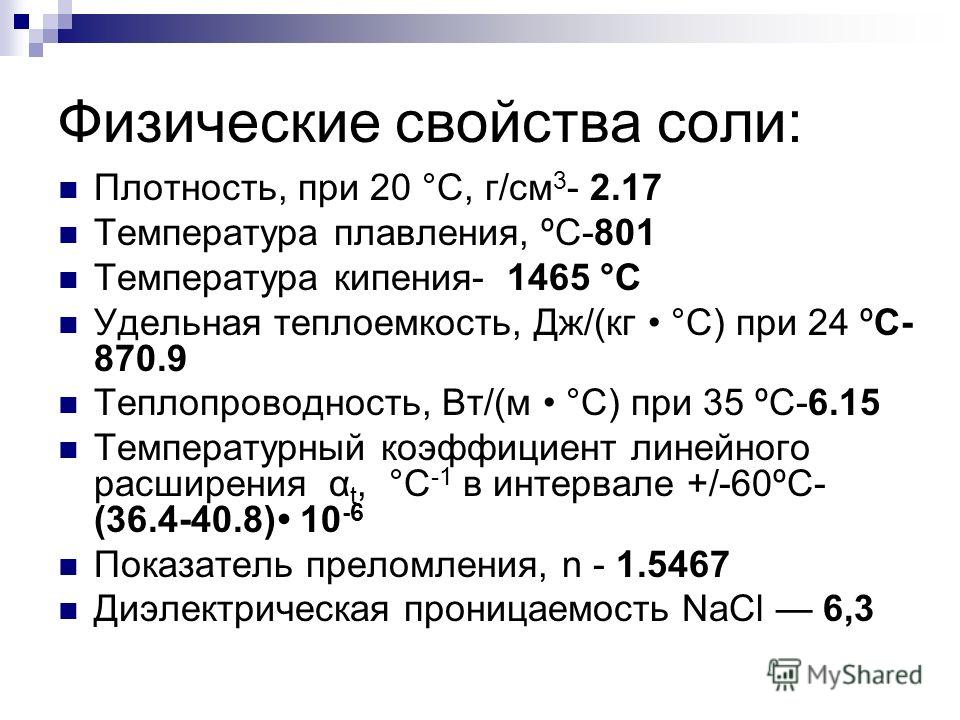

Каучук на 91-96 % состоит из полимера изопрена и имеет следующие характеристики и свойства: плотность 910-920 кг/м3, морозостойкость или температура стеклования 70 °C (т.е. он перестает быть пластичным и обретает некоторые качества, свойственные стеклу), теплоустойчивость до 200 °C.

В большинстве жидкостей (вода, спирт, ацетон, жирные кислоты) не растворяется и в них не набухает. Набухая, постепенно растворяется в подобных себе веществах: бензине, бензоле, эфире, толуоле и других ароматических углеводородах.

Сжатие натурального каучука сопровождается поглощением, растяжение – выделением тепла.

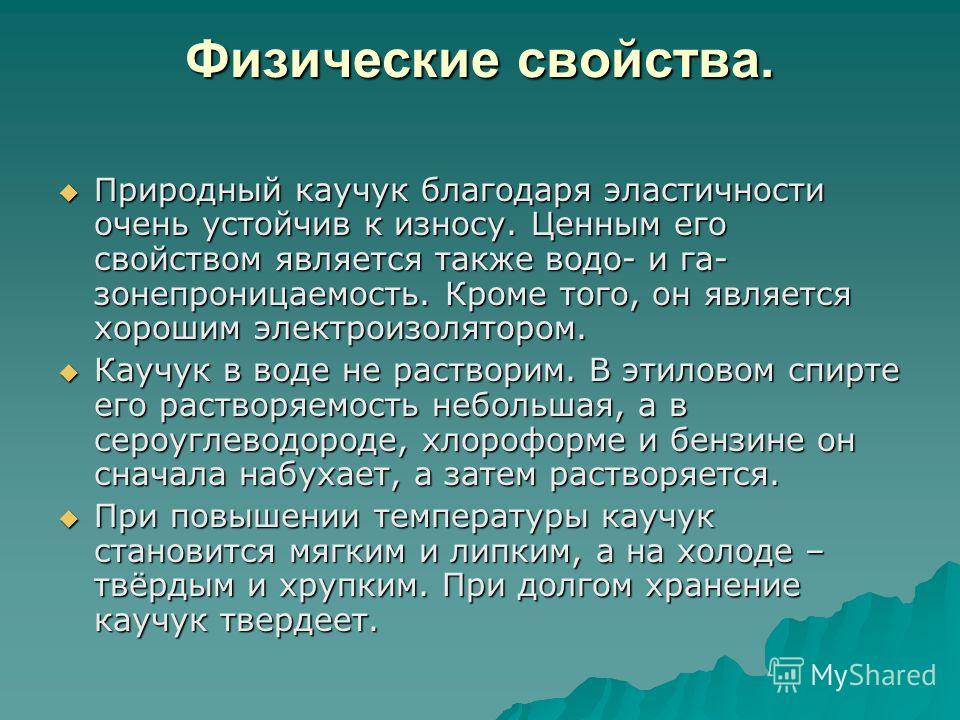

При охлаждении каучук становится хрупким, при нагревании – размягчается. И в том и в другом процессе каучук теряет свою эластичность. Взаимодействие натурального каучука с озоном, кислородом и другими окислителями ведет к повышению хрупкости и появлению трещин. Т.е. повышается хрупкость, он «старится».

Как и большая часть полимеров, в зависимости от температуры каучук может быть в одном из трех состояний: высокоэластичном, вязкотекучем и стеклообразном. При обычных температурных условиях каучук высокоэластичен.

При обычных температурных условиях каучук высокоэластичен.

Более прочего каучук ценится вследствие своей эластичности. Изделия из него способны быстро возвращать себе первоначальную форму. Это происходит каждый раз, как только перестают действовать деформационные силы. Упругость каучука одна из самых лучших в своем классе. Например, если изделие из него будут растягивать до 1000%, оно все равно вернется в свою исходную форму. К слову, для обычных твердых тел эта цифра равна 1%. Эти уникальные свойства каучук сохраняет и при нагревании, и при охлаждении.

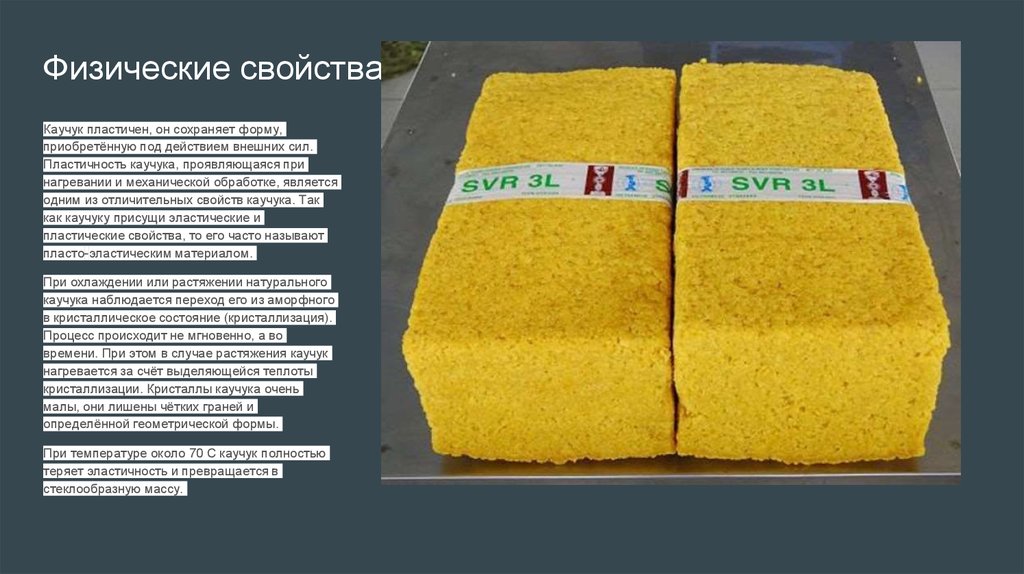

Кроме того, преимущество каучука проявляется еще и в том, что он обладает высокой пластичностью. Это означает, что под воздействием внешних сил этот материал будет приобретать и сохранять приданную ему форму. Во время механической обработки или нагревания это свойство особо заметно. Таким образом, каучук считается пласто-эластическим веществом.

Однако, у натурального каучука имеется недостаток: со временем он твердеет и вследствие этого теряет свои свойства.

Природный каучук. Строение и свойства.

С изобретением конвейерного метода сборки автомобилей потребность в резине стала настолько велика, что настоятельно возник вопрос об ограниченности производства природного сырья. Надо было искать другие источники каучука. Поэтому неудивительно, что в конце 19 – первой половине 20 в. во многих странах исследовались строение каучука, его физические и химические свойства, эластичность, процесс вулканизации. То, что при нагревании из каучука можно получить молекулы изопрена

долгое время объясняли с помощью теории К.Харриеса, который считал, что каучук состоит из множества колец-звеньев изопрена, которые составляют устойчивую мицеллу, т.е. он представляет собой обычную коллоидную частицу. Оппонентом К.Харриеса выступал Г.Штаудингер, доказавший, что каучук является высокомолекулярным соединением, т.е. состоит из обычных, хотя и гигантских молекул, атомы в которых связаны ковалентными связями. На основании своих исследований каучука и резины он выдвинул теорию цепного строения макромолекул, предположил существование разветвленных макромолекул и трехмерной полимерной сетки.

Для получения натурального каучука млечный сок гевеи (латекс) добывают методом подсечки, надрезая кору дерева. Натуральный латекс, представляющий собой водную эмульсию каучука, содержит 34–37% каучука, 52-60% воды, а также белки, смолы углеводы и минеральные вещества. Из латекса каучук коагулируют органическими кислотами, промывают водой и прокатывают в листы, которые сушат и коптят дымом. Копчение предохраняет каучук от окисления и действия микроорганизмов.

В натуральном каучуке содержится 91–96% углеводорода полиизопрена (C5H8)n

, а также белки и аминокислоты, жирные кислоты, каротин, небольшие количества солей меди, марганца, железа и др. примеси. Полиизопрен натурального каучука является стереорегулярным полимером. Практически все звенья изопрена 98–100% в макромолекуле присоединены в цис-1,4-положении:

Молекула натурального каучука может содержать 20–40 тыс. элементарных звеньев, его молекулярная масса составляет от 1 400 000–2 600 000, он нерастворим в воде, зато хорошо растворяется в большинстве органических растворителей.

Интересно, что существует природный геометрический изомер каучука – гуттаперча, представляющая собой транс-1,4-полиизопрен:

Различия в пространственном расположении заместителей у каучука и гуттаперчи приводят к тому, что и форма макромолекул этих веществ тоже различна. Молекулы каучука закручены в клубки. Если ленту из каучука растягивать, деформировать, то молекулярные клубки будут выпрямляться в направлении прилагаемой сил, и лента будет удлиняться. Однако молекулам каучука энергетически выгоднее находиться в первоначальном состоянии, поэтому, если натяжение прекратить, молекулы опять свернутся в клубки, и размеры ленты станут прежними. Конечно, нельзя увеличивать нагрузку на ленту до бесконечности – рано или поздно деформация будет необратимой, лента порвется.

Молекулы гуттаперчи не закручены в клубки так, как каучук. Они вытянуты даже без нагрузок, поэтому гуттаперча менее эластична.

Эластичность – это способность к обратимой деформации, особое свойство некоторых полимеров, характерное для лишь при определенных значениях температур. При нагревании каучук из эластичного состояния переходит в вязкотекучее. Силы взаимодействия между молекулами ослабевают, полимер не сохраняет форму и напоминает очень вязкую жидкость. При охлаждении каучук из эластичного переходит в стеклообразное состояние, становится похож на твердое тело. Такой полимер легко и обратимо не растягивается при приложении нагрузки. Он сразу рвется, если нагрузка слишком велика. Полимеры в стеклообразном состоянии могут быть хрупкими, их можно сломать или даже разбить, например, морозной зимой может растрескаться сумка из кожзаменителя, т.к. при низких температурах он переходит в стеклообразное состояние).

При нагревании каучук из эластичного состояния переходит в вязкотекучее. Силы взаимодействия между молекулами ослабевают, полимер не сохраняет форму и напоминает очень вязкую жидкость. При охлаждении каучук из эластичного переходит в стеклообразное состояние, становится похож на твердое тело. Такой полимер легко и обратимо не растягивается при приложении нагрузки. Он сразу рвется, если нагрузка слишком велика. Полимеры в стеклообразном состоянии могут быть хрупкими, их можно сломать или даже разбить, например, морозной зимой может растрескаться сумка из кожзаменителя, т.к. при низких температурах он переходит в стеклообразное состояние).

Что же происходит с каучуком при вулканизации? Когда каучук нагревают с серой, макромолекулы каучука «сшиваются» друг с другом серными мостиками. Из отдельных макромолекул каучука образуется единая трехмерная пространственная сетка. Изделие из такого материала (резины) прочнее, чем из каучука, и сохраняет свою эластичность в более широком интервале температур.

Сейчас известно много вулканизирующих агентов, однако при производстве резины по-прежнему широко используют серу. В качестве ускорителей вулканизации применяют 2-меркаптобензтиазол и некоторые его производные. Возможна и радиационная вулканизация и вулканизация с помощью органических пероксидов. Вулканизации обычно подвергают смесь каучука с различными добавками, придающими резине необходимые свойства, и наполнителями, снижающими стоимость резины (сажа, мел).

С появлением технологии производства синтетических каучуков, резиновая промышленность перестала быть всецело зависимой от природного каучука, однако синтетический каучук не вытеснил природный, объем производства которого по-прежнему возрастает, а доля натурального каучука в общем объеме производства каучука составляет 30%. Ведущие мировые производители натурального каучука – страны Юго-Восточной Азии (Таиланд, Индонезия, Малайзия, Вьетнам, Китай). Благодаря уникальным свойствам натурального каучука, он незаменим при производстве крупногабаритных шин, способных выдерживать нагрузки до 75 тонн. Лучшие фирмы-производители изготавливают покрышки для шин легковых автомобилей из смеси натурального и синтетического каучука, поэтому до сих пор главной областью применения натурального каучука остается шинная промышленность (70%). Кроме того, натуральный каучук применяется при изготовлении конвейерных лент высокой мощности, антикоррозийных покрытий котлов и труб, клея, тонкостенных высокопрочных мелких изделий, в медицине и т.д.

Лучшие фирмы-производители изготавливают покрышки для шин легковых автомобилей из смеси натурального и синтетического каучука, поэтому до сих пор главной областью применения натурального каучука остается шинная промышленность (70%). Кроме того, натуральный каучук применяется при изготовлении конвейерных лент высокой мощности, антикоррозийных покрытий котлов и труб, клея, тонкостенных высокопрочных мелких изделий, в медицине и т.д.

Во многих странах в начале 20 в. исследовались местные виды растений. В Советском Союзе систематический поиск растений-каучуконосов предпринимался в 1930-х, общий список таких растений составил 903 вида. Наиболее эффективные каучуконосы, в частности Тянь-Шанский одуванчик кок-сагыз, выращивали на полях России, Украины, Казахстана, работали заводы по выделению каучука, который по качеству считался не уступающим каучуку из гевеи. В конце 1950-х с увеличением производства синтетического каучука возделывание одуванчика-каучуконоса было прекращено.

Где содержится? Получение натурального каучука:

Для природных каучуков сырьевым источником служит млечный сок некоторых растений, выделяющих латекс (белая жидкость с особыми свойствами). Сам латекс является довольно распространенным компонентом растений и встречается у представителей каучуконосных растений разных ботанических групп.

Сам латекс является довольно распространенным компонентом растений и встречается у представителей каучуконосных растений разных ботанических групп.

Находится он в разных частях растений. Поэтому их (т.е. растения) классифицируют следующим образом:

1. латексные, когда вещество накапливается в млечном соке,

2. хлоренхимные – вещество накапливается в молодых зеленых побегах и листьях,

3. паренхимные – вещество накапливается в корнях и стеблях,

4. травянистые латексные растения семейства сложноцветных – это кок-сагыз, крым-сагыз и другие, где каучук в небольшом количестве накапливается в подземных органах. Эти растения не используются в промышленном производстве каучука.

Каучуконосные деревья растут в основном в зоне экватора, не удаляясь от него больше, чем 10° на север и юг, т. е. это пояс шириной 1300 км и его так и называют: «каучуковый пояс». Именно здесь выращивают каучуконосные деревья для промышленного применения в мировом масштабе. В основном натуральный каучук получают из латекса тропического дерева гевеи бразильской. Для этого на коре дерева, достигшего 5-летнего возраста, делают V-образные надрезы. С одного дерева гевеи получают в среднем 2-3 кг каучука.

Для этого на коре дерева, достигшего 5-летнего возраста, делают V-образные надрезы. С одного дерева гевеи получают в среднем 2-3 кг каучука.

Чтобы получился каучук, добытый из гевеи бразильской, млечный сок (латекс) подвергают процессу свертывания или желатинирования, добавляя в него уксусную или муравьиную кислоту, после промывают водой, прокатывают в листы и коптят.

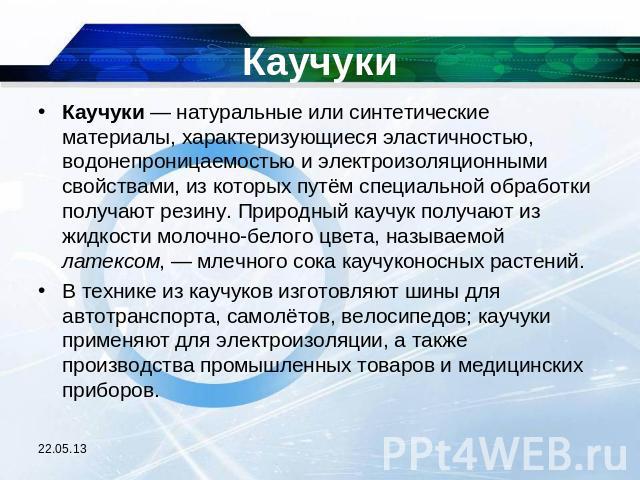

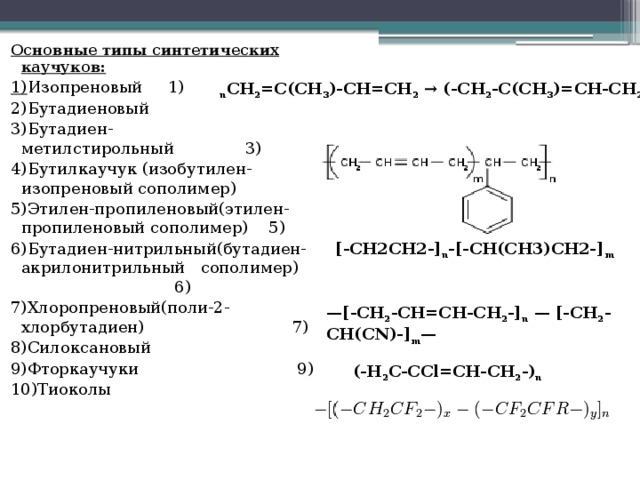

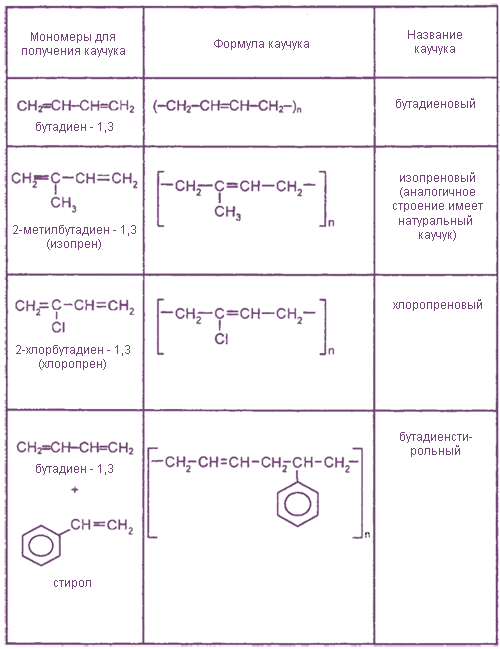

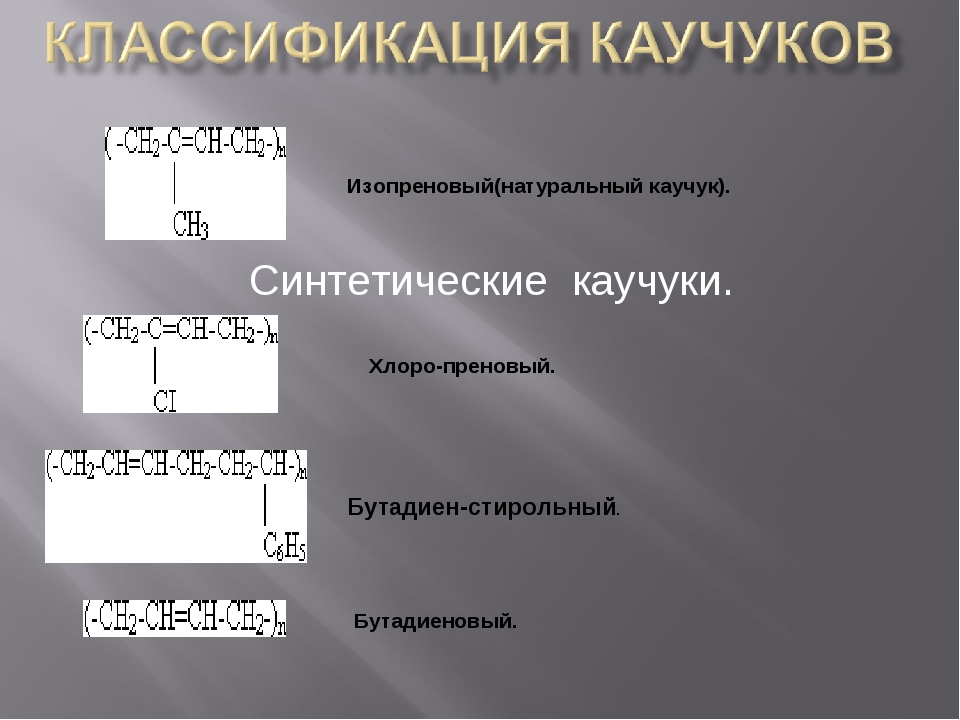

Виды синтетического каучука

Использование каучуков многопрофильное. Производители опираются на особенности каждого вида, созданного изобретателями. К основным относятся синтетические каучуки:

- изопреновые;

- бутадиеновые;

- бутадиен-метилстирольные;

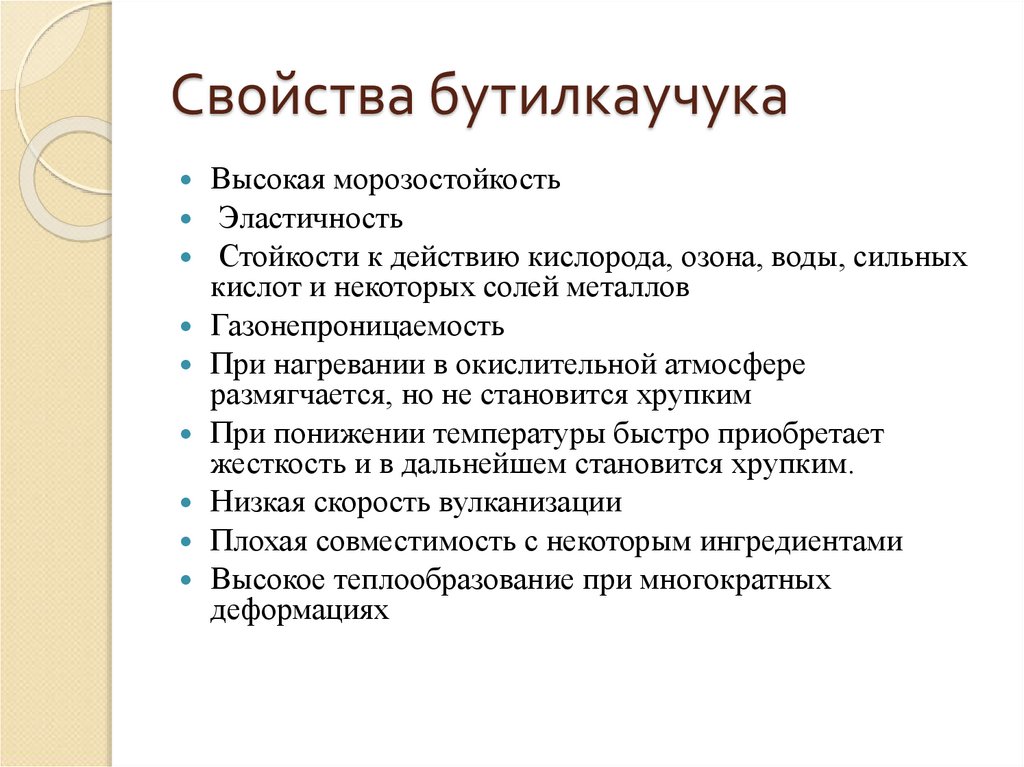

- бутилкаучуки;

- этиленпропиленовые;

- бутадиен-нитрильные;

- хлоропреновые;

- силоксановые;

- фторкаучуки;

- тиоколы.

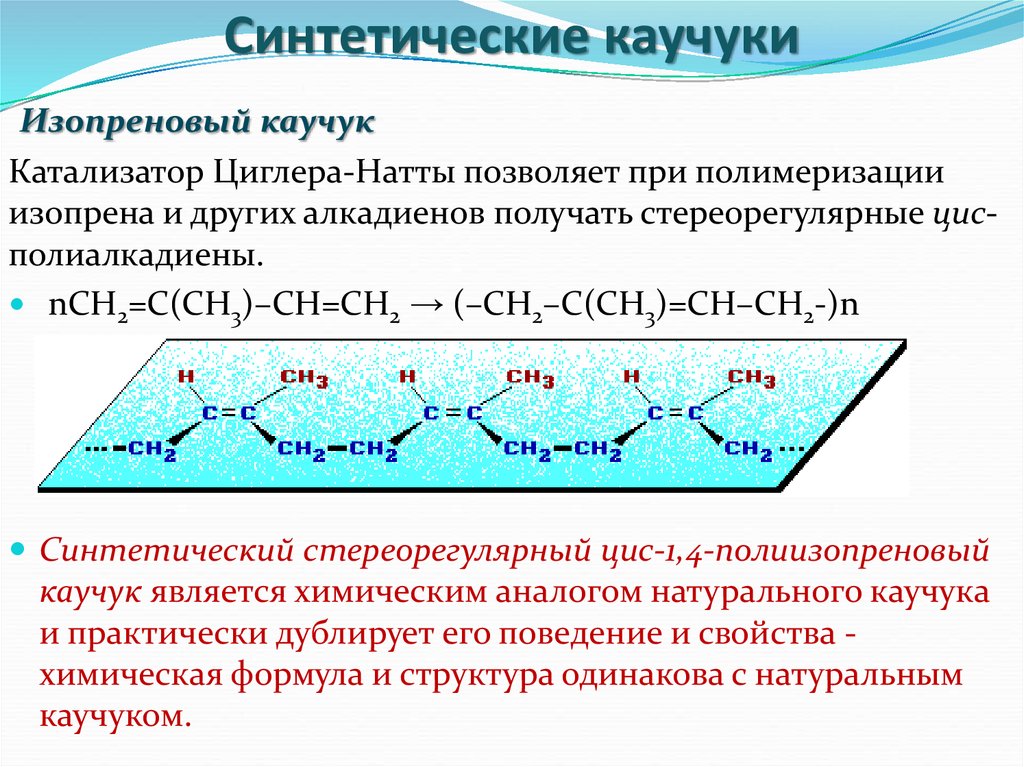

Изопреновый каучук создали в процессе полимеризации изопрена с катализатором. Вещество клейкое и эластичное.

Продукты, в состав которых входят гетератомы стойкие к растворителям, топливу, маслам. Но в них снижены механические свойства.

Но в них снижены механические свойства.

В массовом производстве большее применение нашли каучуки с содержанием хлорбутадиенов. Тиоколы используют в ограниченных масштабах.

Интересно, что автомобильная промышленность воодушевила ученых на изобретение искусственного каучука. Сока дерева гевеи было недостаточно, чтобы удовлетворить потребности резины. Сейчас популярность синтетического средства вытеснило натуральный продукт, уступающий по многим показателям. В настоящее время существует примерно 30 видов материала, которые разделяются на 220 марок.

Химическое строение натурального каучука и его состав. Формула каучука:

Натуральный каучук является полимерным ненасыщенный углеводородом, имеющим большое количество двойных связей. Его универсальная химическая формула выглядит так: (C5H8)n, где степень полимеризации (n) составляет 1000-3000 единиц. Мономер натурального каучука называется изопреном.

При химическом анализе природного каучука видно, что он состоит только из углерода и водорода. Это позволяет отнести его к углеводородам. Подтверждением этому есть первичная формула каучука. Молекулярная масса отдельных единиц может превышать полумиллион грамм на моль. Таким образом, натуральный каучук является природным полимером изопрена, а точнее цис-1,4-полиизопрена.

Это позволяет отнести его к углеводородам. Подтверждением этому есть первичная формула каучука. Молекулярная масса отдельных единиц может превышать полумиллион грамм на моль. Таким образом, натуральный каучук является природным полимером изопрена, а точнее цис-1,4-полиизопрена.

Если представить молекулу каучука не атомарно тонкой, ее можно было бы разглядеть в микроскоп, вследствие того, что она очень длинная. А если ее еще и максимально растянуть, то получится большая зигзагоподобная линия. Это обусловлено типом углеродных связей.

По причине того, что в изопрене чередуются одинарные и двойные связи, части молекулы могут вращаться только вокруг одинарных связей. И в результате подобных колебаний молекула постоянно изгибается, и даже в состоянии покоя у нее сближены концы.

Молекулы натурального каучука похожи на почти круглые пружины, что позволяет им легко и сильно растягиваться и увеличиваться в размерах при разведении концов.

Физические и химические свойства натурального каучука

- Натуральный каучук — аморфное, способное кристаллизоваться твёрдое тело.

- Природный необработанный (сырой) каучук — белый или бесцветный углеводород.

- Он не набухает и не растворяется в воде, спирте, ацетоне и ряде других жидкостей. Набухая и затем растворяясь в жирных и ароматических углеводородах (бензине, бензоле, эфире и других) и их производных, каучук образует коллоидные растворы, широко используемые в технике.

- Натуральный каучук однороден по своей молекулярной структуре, отличается высокими физическими свойствами, а также технологическими, то есть, способностью обрабатываться на оборудовании заводов резиновой промышленности.

- Особенно важным и специфическим свойством каучука является его эластичность (упругость) — способность каучука восстанавливать свою первоначальную форму после прекращения действия сил, вызвавших деформацию.

Каучук — высокоэластичный продукт, обладает при действии даже малых усилий обратимой деформацией растяжения до 1000%, а у обычных твёрдых тел эта величина не превышает 1%. Эластичность каучука сохраняется в широких температурных пределах, и это является характерным его свойством. Но при долгом хранении каучук твердеет. При температуре жидкого воздуха –195°C он жёсткий и прозрачный; от 0 ° до 10 °C — хрупкий и уже непрозрачный, а при 20 °C — мягкий, упругий и полупрозрачный. При нагреве свыше 50 °C он становится пластичным и липким; при температуре 80 °C натуральный каучук теряет эластичность; при 120 °C — превращается в смолоподобную жидкость, после застывания которой уже невозможно получить первоначальный продукт. Если поднять температуру до 200—250 °C, то каучук разлагается с образованием ряда газообразных и жидких продуктов.

Эластичность каучука сохраняется в широких температурных пределах, и это является характерным его свойством. Но при долгом хранении каучук твердеет. При температуре жидкого воздуха –195°C он жёсткий и прозрачный; от 0 ° до 10 °C — хрупкий и уже непрозрачный, а при 20 °C — мягкий, упругий и полупрозрачный. При нагреве свыше 50 °C он становится пластичным и липким; при температуре 80 °C натуральный каучук теряет эластичность; при 120 °C — превращается в смолоподобную жидкость, после застывания которой уже невозможно получить первоначальный продукт. Если поднять температуру до 200—250 °C, то каучук разлагается с образованием ряда газообразных и жидких продуктов.

- Каучук — хороший диэлектрик, он имеет низкую водо- и газопроницаемость.

- Каучук не растворяется в воде, щёлочи и слабых кислотах; в этиловом спирте его растворимость небольшая, а в сероуглероде, хлороформе и бензине он сначала набухает, а уж затем растворяется.

- Легко окисляется химическими окислителями, медленно — кислородом воздуха.

- Теплопроводность каучука в 100 раз меньше теплопроводности стали.

- Наряду с эластичностью, каучук ещё и пластичен — он сохраняет форму, приобретённую под действием внешних сил. Пластичность каучука, проявляющаяся при нагревании и механической обработке, является одним из отличительных свойств каучука. Так как каучуку присущи эластические и пластические свойства, то его часто называют пласто-эластическим материалом.

- При охлаждении или растяжении натурального каучука наблюдается переход его из аморфного в кристаллическое состояние (кристаллизация). Процесс происходит не мгновенно, а во времени. При этом в случае растяжения каучук нагревается за счёт выделяющейся теплоты кристаллизации. Кристаллы каучука очень малы, они лишены чётких граней и определённой геометрической формы.

При температуре около –70 °C каучук полностью теряет эластичность и превращается в стеклообразную массу.

- Вообще все каучуки, как аморфные материалы, могут находиться в трёх физических состояниях: стеклообразном, высокоэластическом и вязкотекучем.

Высокоэластическое состояние для каучука наиболее типично.

- Каучук легко вступает в химические реакции с целым рядом веществ: кислородом (O2), водородом (h3), галогенами (Cl2, Br2), серой (S) и другими. Эта высокая реакционная способность каучука объясняется его ненасыщенной химической природой. Особенно хорошо реакции проходят в растворах каучука, в которых каучук находится в виде молекул сравнительно крупных коллоидных частиц.

Почти все химические реакции приводят к изменению физических и химических свойств каучука: растворимости, прочности, эластичности и других. Кислород и, особенно, озон, окисляют каучук уже при комнатной температуре. Внедряясь в сложные и большие молекулы каучука, молекулы кислорода разрывают их на более мелкие, и каучук, деструктурируясь, становится хрупким и теряет свои ценные технические свойства. Процесс окисления лежит также в основе одного из превращений каучука — перехода его из твёрдого в пластичное состояние.

Типы и виды натурального каучука:

Натуральный каучук делят на 8 типов, образующих 35 сортов.

Самым распространенным и ценным типом натурального каучука считается «смокед-шит», что означает копченый лист. Он изготавливается в виде достаточно прозрачных листов цвета янтаря с рифленой поверхностью.

Меньше распространен тип называемый «светлый креп». Для его получения к латексу перед желатинированием добавляют для отбеливания бисульфит натрия. Листы этого типа каучука имеют кремовый оттенок, они непрозрачны.

Меньше всего ценится тип, который называют «пара-каучук». Его добывают из дикорастущей гевеи кустарным способом.

Синтетический каучук, виды, его свойства, получение, производство и синтез:

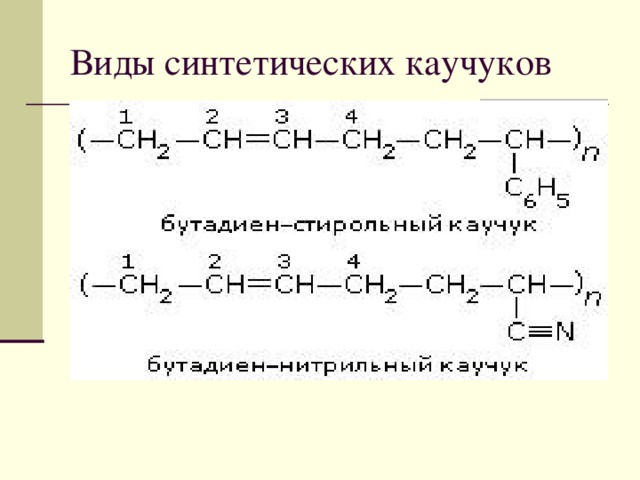

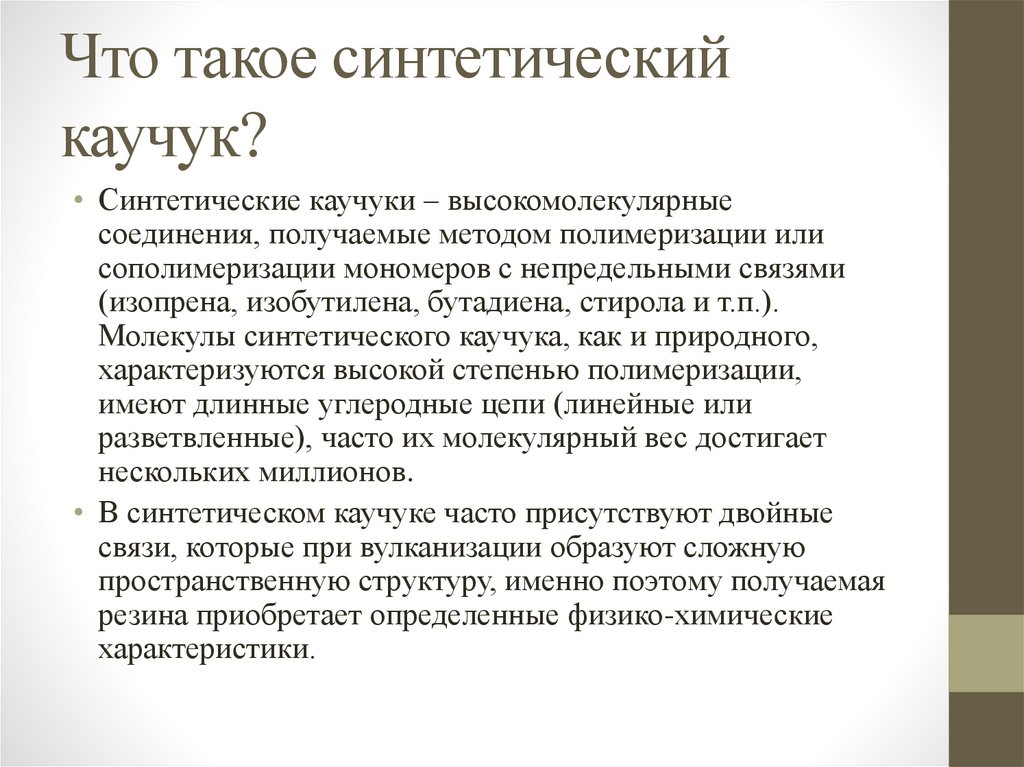

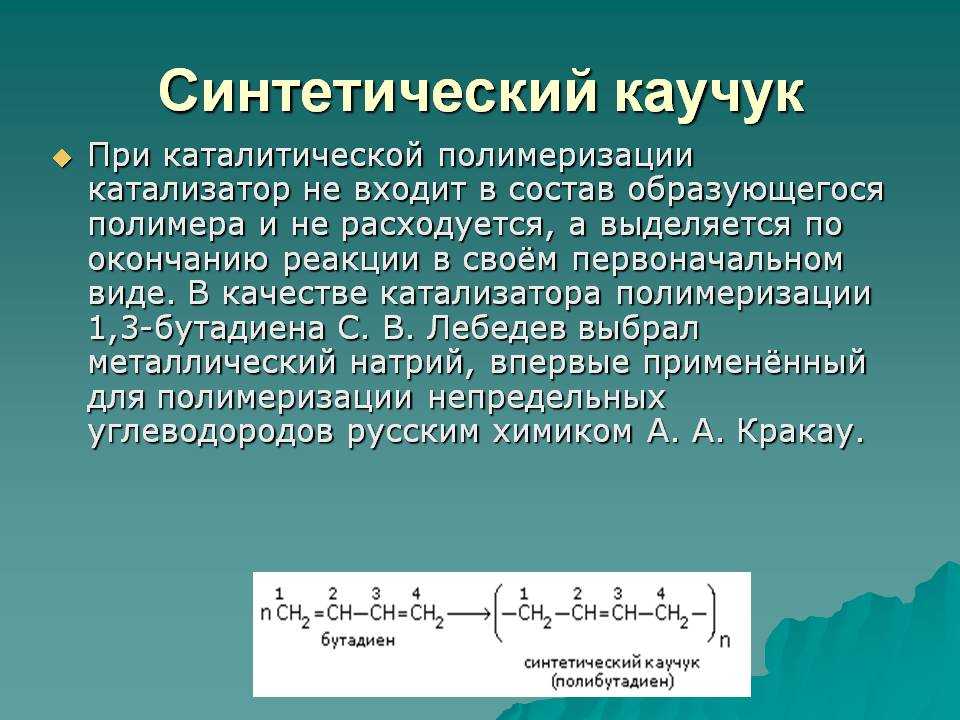

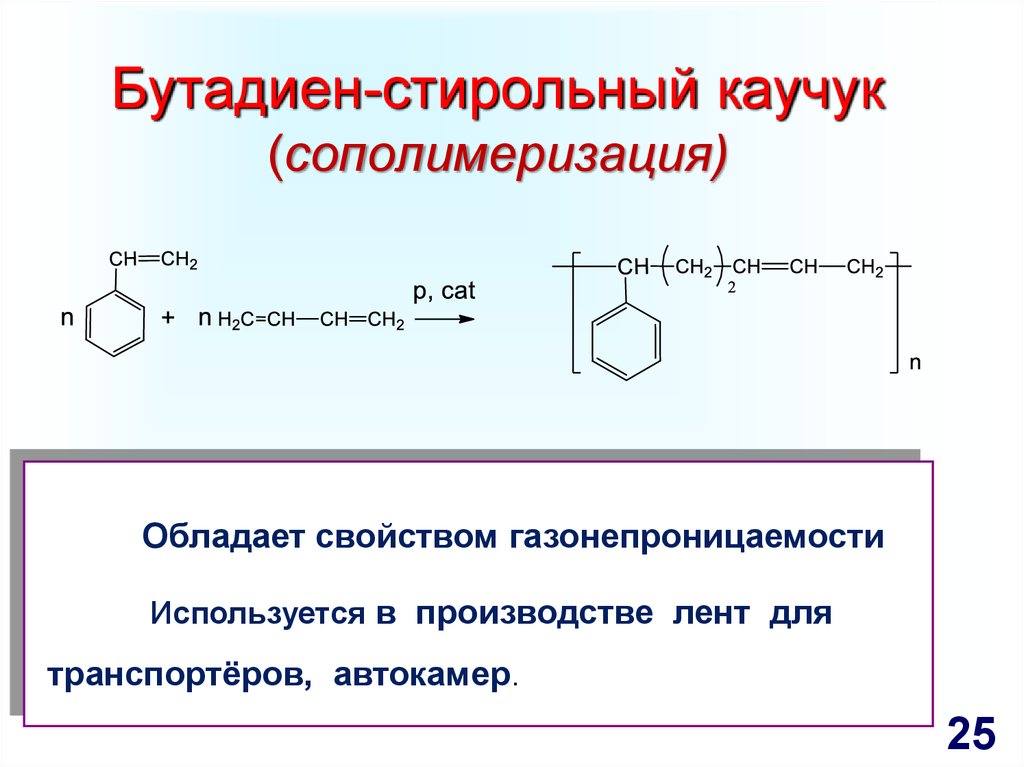

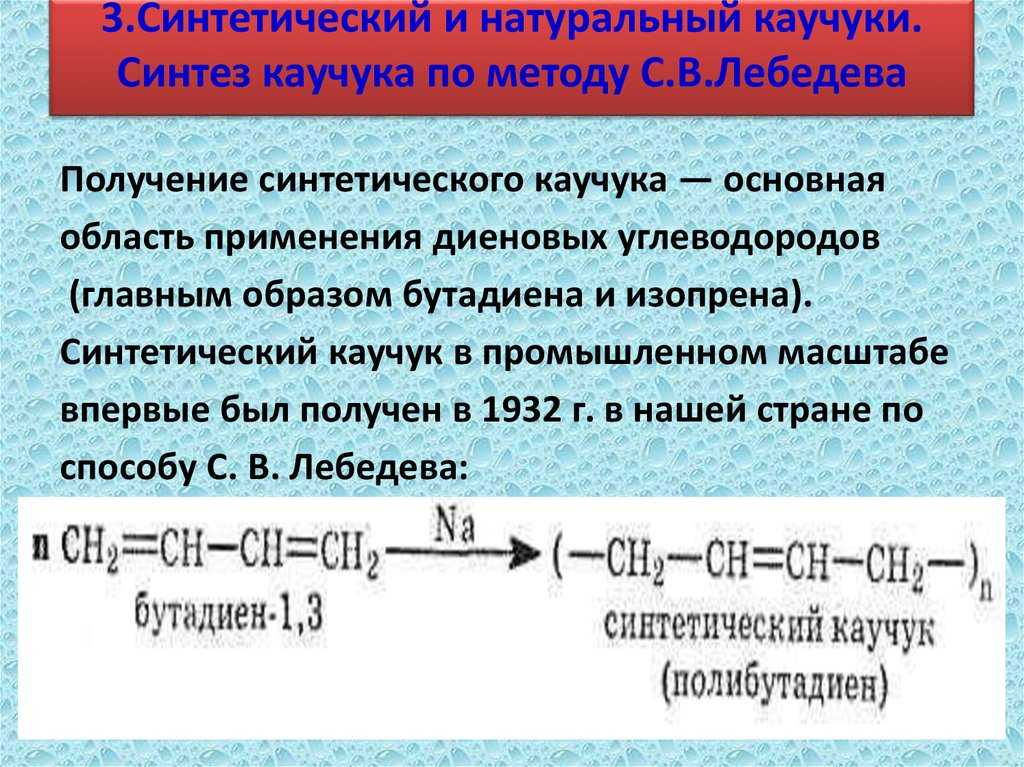

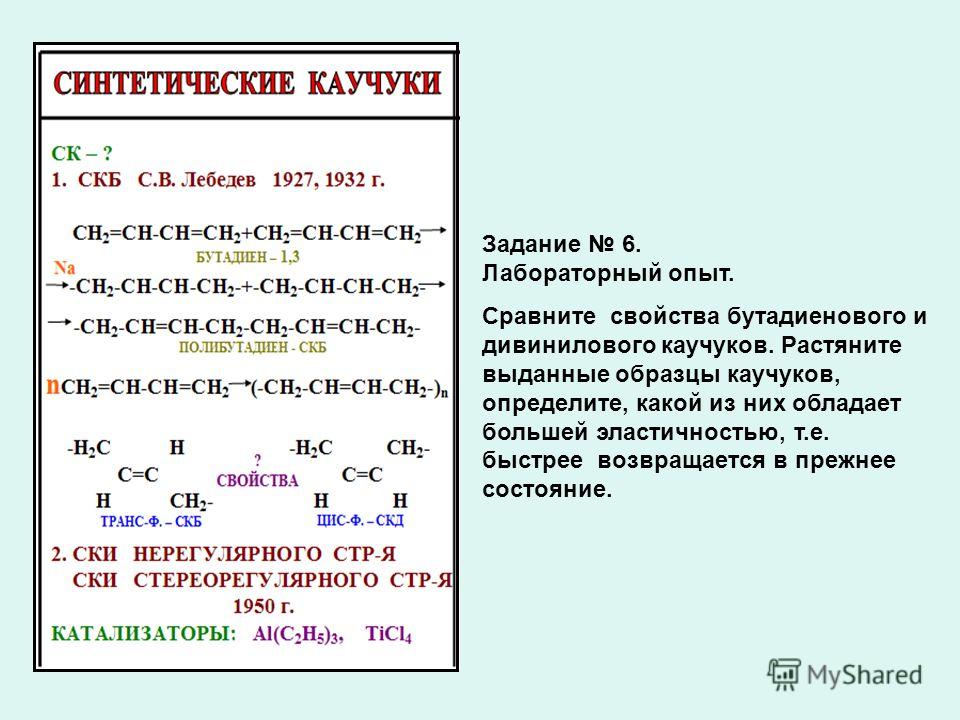

В XX веке с появлением автомобильной промышленности стал расти спрос на резину, значит и на каучук. Поэтому на каучук, получаемый из сока гевеи, появился дефицит. Встал вопрос получения синтетического каучука. В 1927 году советский ученый С.В. Лебедев получил первый синтетический дивиниловый каучук с помощью реакции полимеризации 1,3-бутадиена при помощи натриевого катализатора. Теперь он стал настолько популярным, что почти вытеснил собой натуральный каучук. Синтетический каучук разделяют на более чем 30 типов, которые образуют свыше 220 марок.

Теперь он стал настолько популярным, что почти вытеснил собой натуральный каучук. Синтетический каучук разделяют на более чем 30 типов, которые образуют свыше 220 марок.

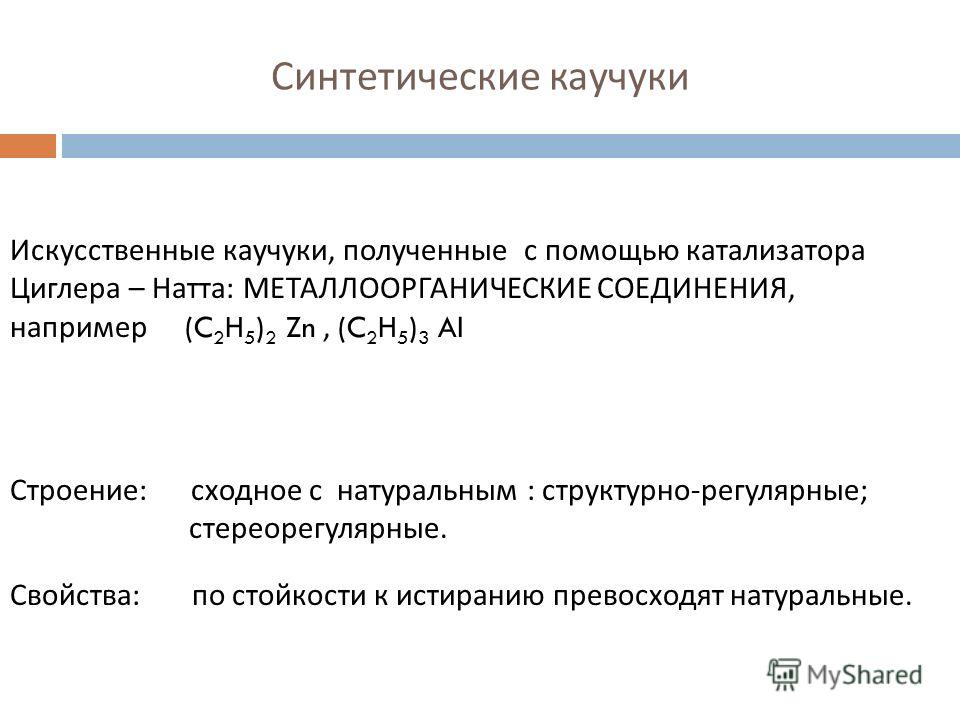

В настоящее время в России выпускается синтетический каучук специального и общего назначения. Кроме того, синтетический каучук подразделяют на стереорегулярный и нестереорегулярный. Стереорегулярный, более прочный и износостойкий, чем натуральный каучук. Он применяется, например, как исходный материал для автомобильных покрышек. Нестереорегулярный – используют в производстве эбонита и резины, более стойкой к воздействию агрессивных сред.

Синтетическими каучуками общего назначения считаются:

- 1. бутадиеновый каучук,

- 2. изопреновый каучук,

- 3. бутадиен-стирольный каучук,

- 4. бутил-каучук,

- 5. этилен-пропиленовый каучук,

- 6. хлоропреновый (наирит) каучук и пр.

Синтетическими каучукам специального назначения являются:

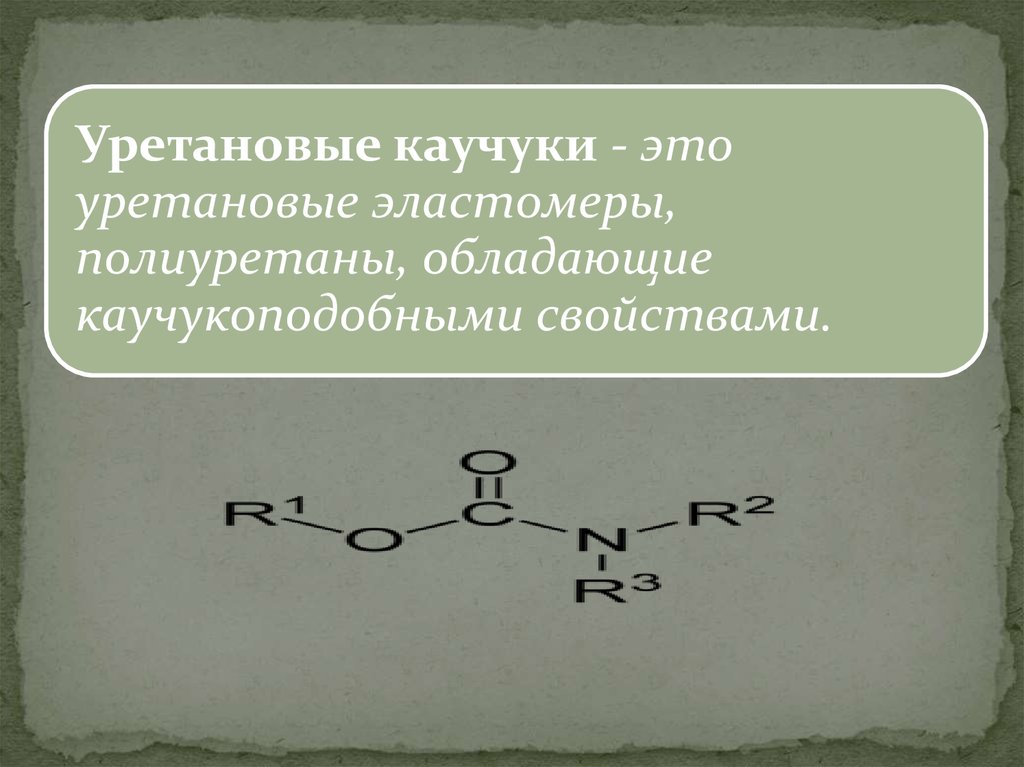

- 1. бутадиен-нитрильный каучук,

- 2. кремнийорганический каучук,

- 3. уретановый СКУ,

- 4. полисульфидный каучук,

- 5. фторосодержащий каучук,

- 6. метилвинилпиридиновый каучук,

- 7. силоксановый каучук и т.д.

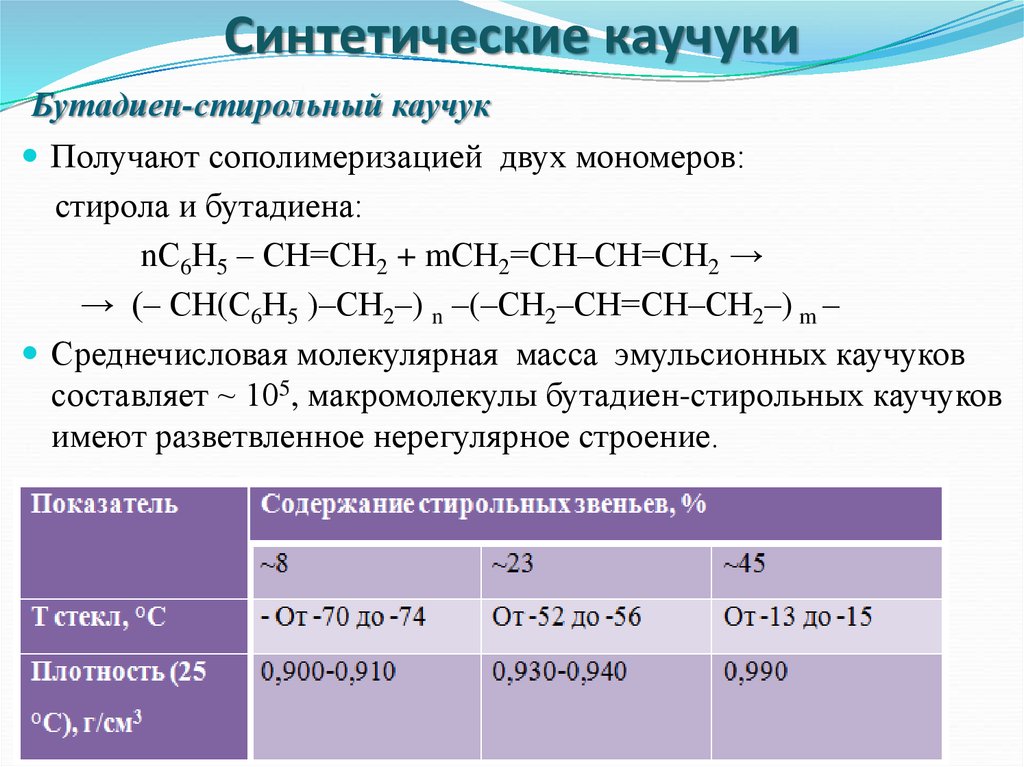

Ученые постоянно занимаются синтезом искусственных каучуков, которые по своим качествам представляют собой более совершенный материал, чем природные. Например, по своим свойствам замечательными веществами являются сополимеры стирола, бутадиена и акрилонитрила. Во время процесса полимеризации их цепочка строится чередованием бутадиена с соответствующим другим мономером. Это позволяет достигать отличных свойств, которых нет у классических каучуков.

В России сейчас изготавливают классический синтетический каучук, свойства которого схожи со свойствами натурального вещества. При вулканизации такого каучука получается резина, прочность, эластичность и пластичность которой практически не отличается от подобных, свойственных природному материалу.

При вулканизации такого каучука получается резина, прочность, эластичность и пластичность которой практически не отличается от подобных, свойственных природному материалу.

Применение синтетического каучука

В мире существует широкий ассортимент изделий из искусственного каучука:

- изоляционные материалы;

- твердое ракетное топливо;

- уплотнители;

- лаки;

- ленты;

- покрытия;

- шланги;

- перчатки;

- обувь;

- игрушки;

- мебель;

- ластики.

Среди товаров из синтетических эластомеров лидирует резина для шин транспортных средств. Стоит подчеркнуть использование медицинских пластырей. Каучук соединили с лекарственными веществами и получили удобное, безвредное средство. Но самым важным открытием стала имплантация органов человека:

- трахеи;

- сердца;

- сосудов;

- суставов;

- нижних и верхних конечностей.

Каждый человек имеет личный опыт применения одежды, автомобильных покрышек или изоляции проводов.

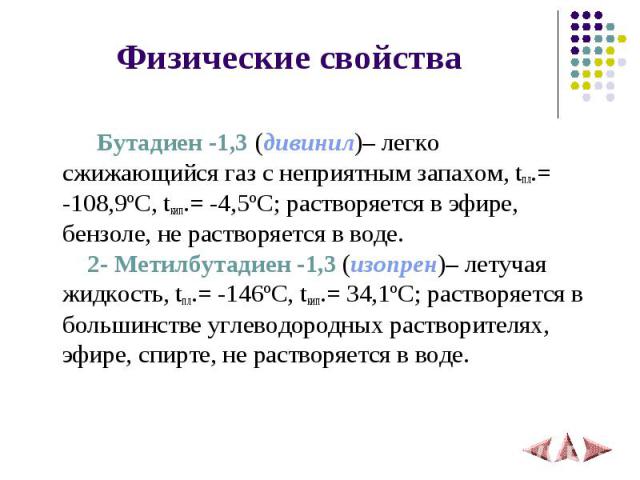

Физические свойства

Бутадиен

— газ (tкип -4,5°С), изопрен — жидкость,

кипящая при 34°С, диметилбутадиен —

жидкость, кипящая при 70°C. Изопрен и

другие диеновые углеводороды способны

полимеризоваться в каучук. Натуральный

каучук в очищенном состоянии является

полимером с общей формулой (С5Н8)n и

получается из млечного сока некоторых

тропических растений.

Каучук

хорошо растворим в бензоле, бензине,

сероуглероде. При низкой температуре

становится ломким, при нагревании

липким. Для улучшения механических и

химических свойств каучука его превращают

в резину, подвергая вулканизации. Для

получения резиновых изделий сначала

их формуют из смеси каучука с серой, а

также с наполнителями: сажей, мелом,

глиной и некоторыми органическими

соединениями, служащими для ycкорения

вулканизации. Затем изделия нагревают

— горячая вулканизация. При вулканизации

сера химически связывается с каучуком.

Кроме того, в вулканизированном каучуке

сера содержится в свободном состоянии

в виде мельчайших частиц.

Получение

Лабораторные методы получения алкадиенов не отличаются от таковых для алкенов (см. выше). Необходимо только иметь в виду, что в реакциях элиминирования при возможности образования сопряженного алкадиена образуется именно он (независимо от действия правила Зайцева!). Однако два представителя алкадиенов — бутадиен-1,3 (дивинил) и 2-метил-бутадиен-1,3 (изопрен) имеют большое практическое значение как мономеры для производства синтетических каучуков, и методы их промышленного получения весьма важны. Рассмотрим их. Бутадиен-1,3 (дивинил) В настоящее время основным способом получения этого вещества является дегидрирование бутана (получаемого из нефти или природного газа) над катализатором, представляющим собой смесь оксидов хрома (III) и алюминия

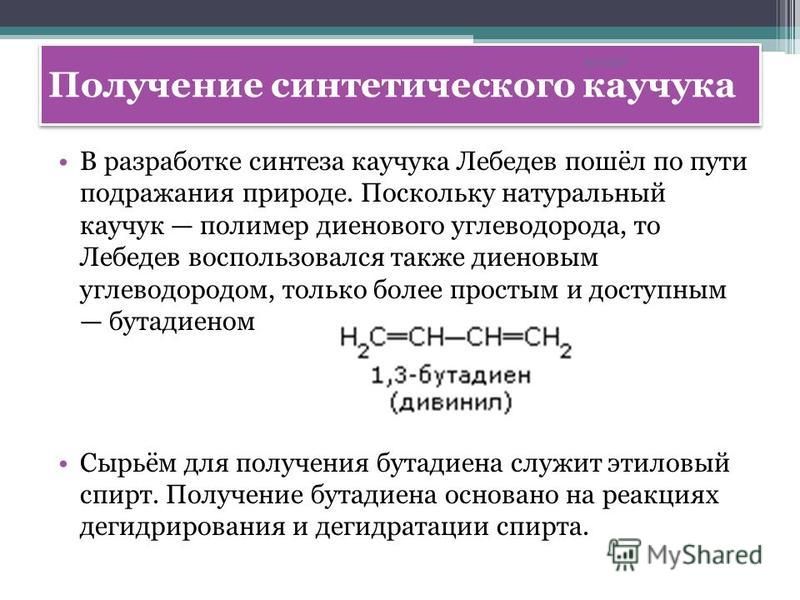

Исторически имеет огромное значение предложенный в 1932 году С. В. Лебедевым метод получения бутадиена из этилового спирта каталитической реакцией дегидрирования-дегидратации. Катализатором этой реакции является смесь на основе оксидов цинка и алюминия:

Представляет

собой мономер натурального каучука и

может быть получен из него термическим

разложением без доступа воздуха. В

промышленности получается (аналогично

дивинилу) из легких фракций продуктов

крекинга нефти процессом дегидрирования

на оксидных катализаторах:

В

промышленности получается (аналогично

дивинилу) из легких фракций продуктов

крекинга нефти процессом дегидрирования

на оксидных катализаторах:

Химические свойства

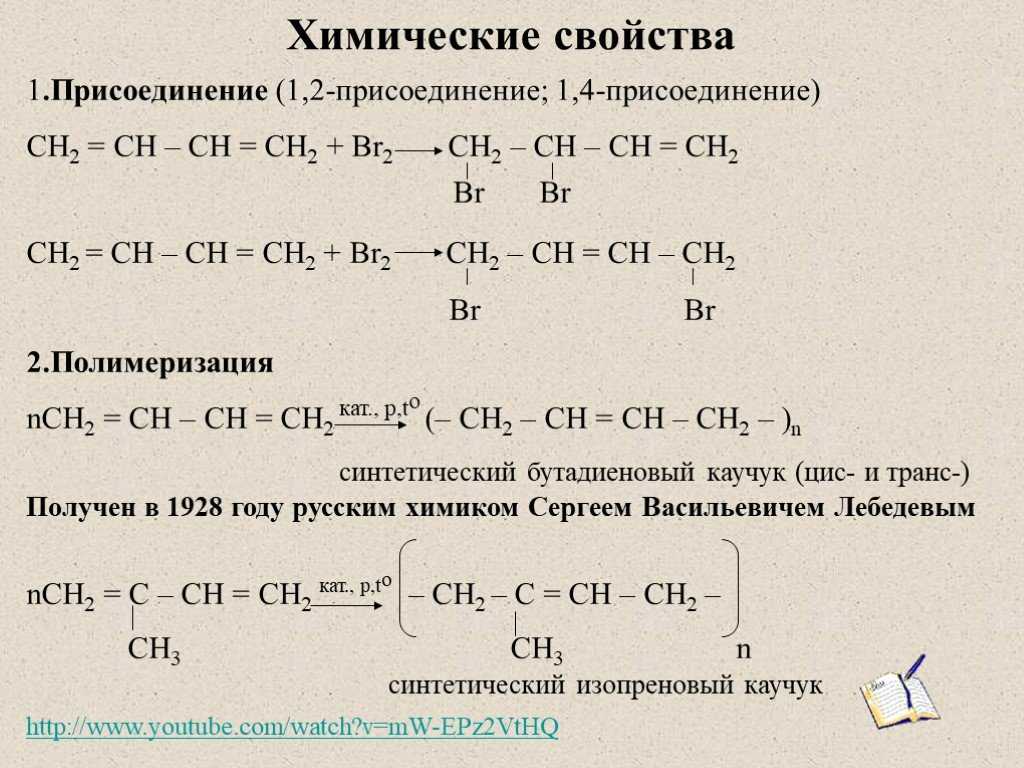

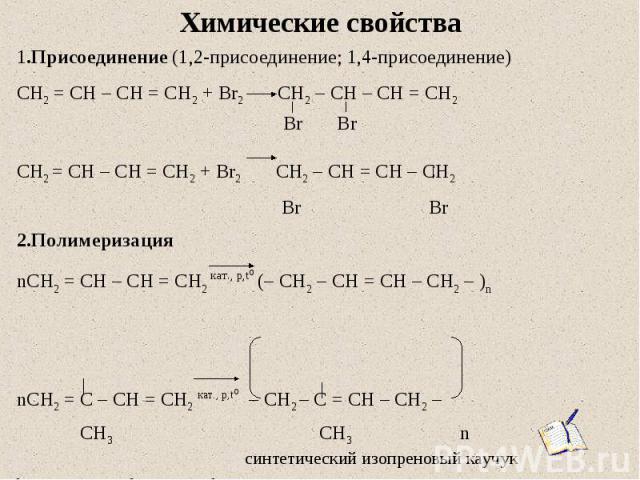

1. Реакция электрофильного присоединения(АЕ) более характерна для алкадиенов. Главная особенность химии сопряженных диенов в том, что на первой ступени образуется не только обычный продукт 1,2- присоединения, но и продукт 1,4-присоединения (см. выше).

Преимущественное протекание реакции по тому или иному пути зависит от конкретных условий. При избытке брома образуется тетрабромид:

Аналогичным

образом присоединяются хлор,

галогеноводороды, вода (в присутствии

сильных кислот) и некоторые другие

вещества.

2. Полимеризация диеновых

углеводородов (см. Полимеризация).

Полимеризация алкадиенов может

происходить по катионному, радикальному,

координационному, анионному (под

действием натрия) механизмам, приводя

к образованию полимеров, обладающих

высокой эластичностью и напоминающих

природный каучук.

Синтетический каучук в промышленном масштабе впервые был получен в 1932 г. в нашей стране по способу С. В. Лебедева: Каучук имеет громадное значение в народном хозяйстве. Синтез проходит в две стадии. 1. Получение бутадиена из этилового спирта в присутствии катализатора (Аl2О3, ZnO):

2. Полимеризация бутадиена в присутствии металлического натрия:

Строение бутадиенового каучука описывается формулой (-СН2-СН=СН-СН2-)n В настоящее время дивинил получают не только из спирта. Экономически выгодно оказалось получение его из бутана, содержащегося в попутных газах нефтедобычи.

Ацетиле́н — ненасыщенный углеводород C2H2. Имеет тройную связь между атомами углерода, принадлежит к классу алкинов

Химические свойства

Для ацетилена (этина) характерны реакции присоединения:

HC≡CH + Cl2 -> СlСН=СНСl

Ацетилен с водой,

в присутствии солей ртути и

других катализаторов,

образует уксусный

альдегид (реакция

Кучерова). В силу наличия тройной

связи, молекула высокоэнергетична

и обладает большой удельной теплотой

сгорания — 14000 ккал/м³. При сгорании

температура пламени достигает 3300°С.

Ацетилен может полимеризироваться в бензол и

другие органические соединения

(полиацетилен,винилацетилен).

Для полимеризации в бензол необходим графит и

температура в 400 °C.

В силу наличия тройной

связи, молекула высокоэнергетична

и обладает большой удельной теплотой

сгорания — 14000 ккал/м³. При сгорании

температура пламени достигает 3300°С.

Ацетилен может полимеризироваться в бензол и

другие органические соединения

(полиацетилен,винилацетилен).

Для полимеризации в бензол необходим графит и

температура в 400 °C.

Кроме того, атомы водорода ацетилена относительно легко отщепляются в виде протонов, то есть он проявляет кислотные свойства. Так ацетилен вытесняет метан из эфирного раствораметилмагнийбромида (образуется содержащий ацетиленид-ион раствор), образует нерастворимые взрывчатые осадки с солями серебра и одновалентной меди.

Ацетилен обесцвечивает бромную воду и раствор перманганата калия.

Основные химические реакции ацетилена (реакции присоединения, сводная таблица 1.):

Основные химические реакции ацетилена (реакции присоединения, димеризации, полимеризации, цикломеризации, сводная таблица 2.):

35. Общие свойства растворов.

Общие свойства растворов.

Общие свойства растворов

Качественный и количественный состав растворов

Раствор – это гомогенная система, состоящая из двух или более веществ, содержание которых можно изменять в определенных пределах без нарушения однородности.

Состав растворов обычно передаётся содержанием в них растворённого вещества в виде массовой доли или молярной концентрации.

Жидкие растворы (в дальнейшем будем называть их просто “растворами”) состоят из жидкого растворителя (чаще всего воды) и растворенного вещества, которое до смешения с растворителем могло быть твердым (например KBr), жидким (например H2SO4) или газообразным (например CO2). Состояние веществ в водном растворе обозначается (р), например KBr(р).

Состав

растворов обычно

передается содержанием в нем растворенного

вещества в виде массовой

доли или молярной

концентрации.

Массовая доля и молярная концентрация растворённого вещества

Массовая доля wВ растворенного вещества В – это отношение его массы mB к массе раствора m(р): wВ = mB / m(р), где m(р) = mB + m(Н2О).

Единица массовой доли вещества в растворе – доля от единицы или от 100%.

Например, если в 100 г раствора находится 1 г KBr, то w(KBr) = 0,01 (1%). Такой раствор называют однопроцентным (1%-ный раствор KBr).

Для приготовления 100 г 1%-ного раствора некоторой соли надо взять 1 г этой соли и 99 г воды. Плотность воды при комнатной температуре принимают равной 1 г/мл, поэтому удобнее отмерять 99 мл воды и добавить 1 г соли.

Молярная концентрация сВ

растворённого вещества В – это отношение количества этого вещества nВ к объему раствора V(р): сВ = nВ / V(р). Единица молярной концентрации вещества

в растворе: моль/л.

Единица молярной концентрации вещества

в растворе: моль/л.Например, если в 1 л раствора содержится 1 моль KBr, то с(KBr) = 1 моль/л. Такой раствор называют одномолярным и обозначают 1М. Аналогичным образом записи 0,1М; 0,01М и 0,001М означаютдеци-, санти- и миллимолярный раствор.

Для приготовления 1 л 1М раствора KBr необходимо взять навеску соли с количеством вещества 1 моль (то есть 119 г), растворить ее в воде объемом, например, 0,8 л (то есть обязательно меньше 1 л) и затем довести объем раствора до 1 л добавлением воды.

Объем раствора V(р) при данной температуре связан с массой раствора

Каучук, строение, свойства, виды и применение в профессии коммерсанта реферат по химии | Сочинения Химия

Скачай Каучук, строение, свойства, виды и применение в профессии коммерсанта реферат по химии и еще Сочинения в формате PDF Химия только на Docsity! Департамент образования Владимирской области Государственное образовательное учреждение НПО Профессиональное училище № 41 Реферат по химии. Тема: «Каучук, строение, свойства, виды. Применение в профессии коммерсанта» Учащейся 2 курса группа № 1 Куренко Н.И. г. Владимир 1999 учебный год Введение: Обоснование выбора темы и её актуальность. Я выбрала тему «Каучук», так как она тесно связана с моей профессией «Коммерсант». Много непродовольственных товаров изготовлено на основе синтетического каучука: Обувные товары, игрушки, спорт товары, товары для транспорта… Я, как продавец-консультант должна дать полную подробную консультацию или рекламу о товаре, его свойствах, составе. Необходимые знания я получила на уроках химии и товароведения, но их недостаточно. Поэтому я решила подробно, всесторонне изучить тему «Каучук» по дополнительной литературе. Я использовала учебники химии, товароведения для профессиональных училищ, для ВУЗов. Обращалась за консультацией к мастерам производственного обучения: Русовой Л.В., Фисун В.И.; преподавателю товароведения непродовольственных товаров: Чугуновой Е.П. На производственной практике в магазине я исследовала виды синтетических каучуков, которые применяют в непродовольственных товарах (обувь, игрушки, спорттовары).

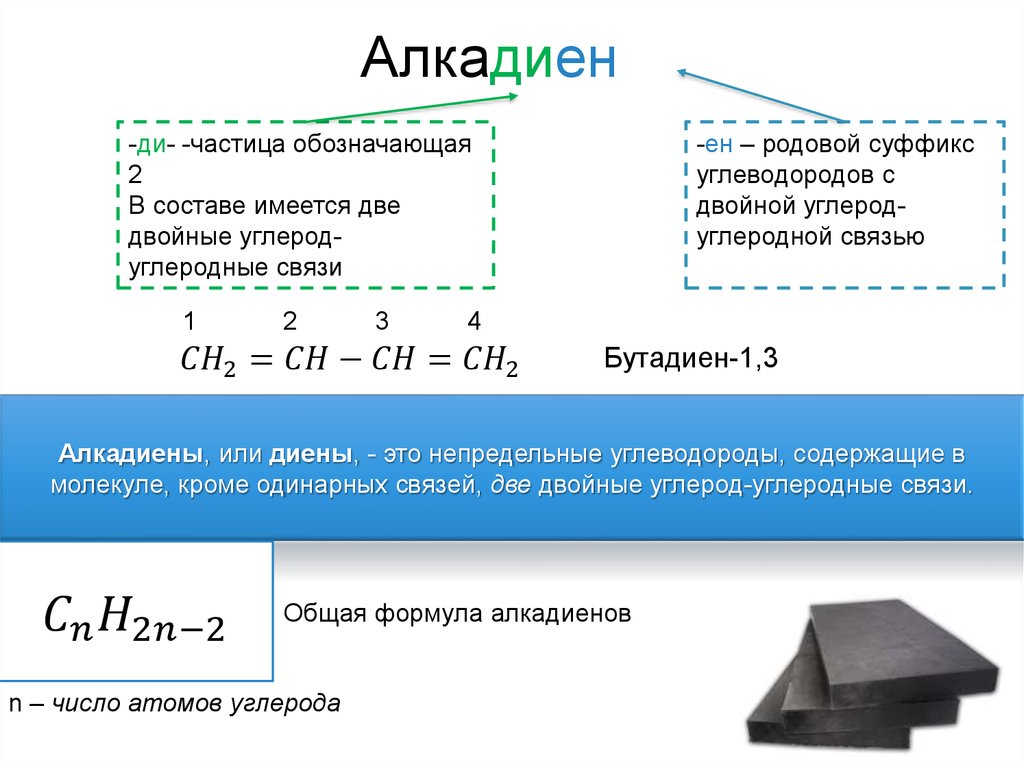

Тема: «Каучук, строение, свойства, виды. Применение в профессии коммерсанта» Учащейся 2 курса группа № 1 Куренко Н.И. г. Владимир 1999 учебный год Введение: Обоснование выбора темы и её актуальность. Я выбрала тему «Каучук», так как она тесно связана с моей профессией «Коммерсант». Много непродовольственных товаров изготовлено на основе синтетического каучука: Обувные товары, игрушки, спорт товары, товары для транспорта… Я, как продавец-консультант должна дать полную подробную консультацию или рекламу о товаре, его свойствах, составе. Необходимые знания я получила на уроках химии и товароведения, но их недостаточно. Поэтому я решила подробно, всесторонне изучить тему «Каучук» по дополнительной литературе. Я использовала учебники химии, товароведения для профессиональных училищ, для ВУЗов. Обращалась за консультацией к мастерам производственного обучения: Русовой Л.В., Фисун В.И.; преподавателю товароведения непродовольственных товаров: Чугуновой Е.П. На производственной практике в магазине я исследовала виды синтетических каучуков, которые применяют в непродовольственных товарах (обувь, игрушки, спорттовары). Каучук – органическое вещество, то есть, соединение, где содержится углерод и водород. Эти соединения изучает наука «органическая химия», которая возникла в первой половине XIX века. Каучук – это высокомолекулярное вещество, полимер. Выделяют природный и синтетический каучуки. В основе этих веществ находятся диеновые углеводороды. I. Диеновые углеводороды. Строение и номенклатура. К диеновым углеводородам относятся органические соединения с общей формулой Cnh3n-2, в молекулах которых имеются 2 двойные связи. Поскольку наличие одной двойной связи в молекуле отмечается в названии вещества суффиксом –ен, углеводороды с двумя двойными связями называются диеновыми, например бутадиен Ch3=CH-CH=Ch3. Взаимное расположение двойных связей в таких соединениях может быть различным, например: Ch3=C=CH- Ch3-Ch4 – пентадиент 1,2. Ch4-CH=C=CH-Ch4 – пентадиент 2,3. Большой практический интерес представляют диеновые углеводороды, в молекулах которых двойные связи разделены простой(одинарной) связью. Наиболее ценные из них: бутадиен-1,3 или дивинил, Ch3=CH-CH-Ch3 – легко сжижающийся (при -5 F 0 B 0 С) газ; 2-метилбутадиен 1,3 или изопрен – легко кипящая жидкость.

Каучук – органическое вещество, то есть, соединение, где содержится углерод и водород. Эти соединения изучает наука «органическая химия», которая возникла в первой половине XIX века. Каучук – это высокомолекулярное вещество, полимер. Выделяют природный и синтетический каучуки. В основе этих веществ находятся диеновые углеводороды. I. Диеновые углеводороды. Строение и номенклатура. К диеновым углеводородам относятся органические соединения с общей формулой Cnh3n-2, в молекулах которых имеются 2 двойные связи. Поскольку наличие одной двойной связи в молекуле отмечается в названии вещества суффиксом –ен, углеводороды с двумя двойными связями называются диеновыми, например бутадиен Ch3=CH-CH=Ch3. Взаимное расположение двойных связей в таких соединениях может быть различным, например: Ch3=C=CH- Ch3-Ch4 – пентадиент 1,2. Ch4-CH=C=CH-Ch4 – пентадиент 2,3. Большой практический интерес представляют диеновые углеводороды, в молекулах которых двойные связи разделены простой(одинарной) связью. Наиболее ценные из них: бутадиен-1,3 или дивинил, Ch3=CH-CH-Ch3 – легко сжижающийся (при -5 F 0 B 0 С) газ; 2-метилбутадиен 1,3 или изопрен – легко кипящая жидкость. Химические свойства. Имея двойные связи в молекулах, диеновые углеводороды вступают в обычные реакции: а) присоединения, например обесцвечивают бромную воду HBr, присоединяют галогеноводороды HCl, HBr или галогены Сl2, Br2. Но реакции присоединения имеют свои особенности. Когда молекула бутадиена реагирует с одной молекулой брома или галогеноводорода, присоединение происходит преимущественно не по месту разрыва той или иной двойной связи, а по концам молекулы: Свободные валентности второго и третьего атома углерода соединяются друг с другом, образуя двойную связь в середине молекулы: При наличии достаточного количества брома молекулы бутадиена может присоединить по месту образующейся двойной связи ещё одну молекулу галогена: Вследствие наличия двойных связей диеновые углеводороды легко полимеризуются. Продуктом полимеризации 2-метилбутадиена 1,3(изопрена) является природный каучук. Реакции полимеризации диеновых углеводородов с сопряжёнными связями легко протекают под действием катализаторов (например, щелочных металлов) или свободных радикалов.

Химические свойства. Имея двойные связи в молекулах, диеновые углеводороды вступают в обычные реакции: а) присоединения, например обесцвечивают бромную воду HBr, присоединяют галогеноводороды HCl, HBr или галогены Сl2, Br2. Но реакции присоединения имеют свои особенности. Когда молекула бутадиена реагирует с одной молекулой брома или галогеноводорода, присоединение происходит преимущественно не по месту разрыва той или иной двойной связи, а по концам молекулы: Свободные валентности второго и третьего атома углерода соединяются друг с другом, образуя двойную связь в середине молекулы: При наличии достаточного количества брома молекулы бутадиена может присоединить по месту образующейся двойной связи ещё одну молекулу галогена: Вследствие наличия двойных связей диеновые углеводороды легко полимеризуются. Продуктом полимеризации 2-метилбутадиена 1,3(изопрена) является природный каучук. Реакции полимеризации диеновых углеводородов с сопряжёнными связями легко протекают под действием катализаторов (например, щелочных металлов) или свободных радикалов. Они протекают аналогично реакциям присоединения, то есть в 1-4 и частично 1-2 положении. Реакцию полимеризации дивинила в общем виде можно представить так: Слово «каучук» происходит от двух слов языка индейцев, населявших берега Амазонки: «кау» – дерево, «учу» – плакать, течь. «Каучу» – сок гевеи, первого и самого главного каучуконоса. Европейцы к этому слову прибавили всего одну букву. Природный каучук встречается в очень многих растениях, не составляющих одного определённого ботанического семейства. Каучуконосы распространены, главным образом, в тропическом поясе около экватора, то есть в Южной Америке, Африке и на Малайском архипелаге. Из 20 видов каучуконосных деревьев, произрастающих в Бразилии, лучшим деревом, дающим каучук, является бразильская гевея. Это высокое стройное дерево может достигать 45 метров в высоту при 2,5-2,8 м в обхвате. Родиной гевеи является бассейн Амазонки – великой водной магистрали. Отсюда вывозился первый каучук в Европу. Каучук в гевеи содержится в млечном соке, распределённом в млечных каналах, которые образуют в стволе концентрические кольца.

Они протекают аналогично реакциям присоединения, то есть в 1-4 и частично 1-2 положении. Реакцию полимеризации дивинила в общем виде можно представить так: Слово «каучук» происходит от двух слов языка индейцев, населявших берега Амазонки: «кау» – дерево, «учу» – плакать, течь. «Каучу» – сок гевеи, первого и самого главного каучуконоса. Европейцы к этому слову прибавили всего одну букву. Природный каучук встречается в очень многих растениях, не составляющих одного определённого ботанического семейства. Каучуконосы распространены, главным образом, в тропическом поясе около экватора, то есть в Южной Америке, Африке и на Малайском архипелаге. Из 20 видов каучуконосных деревьев, произрастающих в Бразилии, лучшим деревом, дающим каучук, является бразильская гевея. Это высокое стройное дерево может достигать 45 метров в высоту при 2,5-2,8 м в обхвате. Родиной гевеи является бассейн Амазонки – великой водной магистрали. Отсюда вывозился первый каучук в Европу. Каучук в гевеи содержится в млечном соке, распределённом в млечных каналах, которые образуют в стволе концентрические кольца. Чтобы получить каучук, на деревьях гевеи делают надрезы. Млечный сок (латекс), выделяющийся из надрезов и представляющий собой коллоидный раствор каучука, собирают. Затем его подвергают коагуляции действием электролита (раствор кислоты) или нагреванием. В результате коагуляции выделяется каучук. Европейцы познакомились с каучуком лишь в XVI веке, после возвращения из плавания Колумба и его спутников. 3.Физические свойства натурального каучука. Натуральный каучук – аморфное, способно кристаллизоваться твёрдое тело. Он не набухает и не растворяется в воде, спирте, ацетоне и ряде других жидкостей. Набухая и затем растворяясь в жирных и ароматических углеводородах (бензине, бензоле, эфире и других) и их производных, каучук образует коллоидные (клееобразные) растворы, широко используемые в технике. Натуральный каучук однороден по своей молекулярной структуре, отличается высокими физическими свойствами, а так же технологическими, то есть способностью обрабатываться на оборудовании заводов резиновой промышленности.

Чтобы получить каучук, на деревьях гевеи делают надрезы. Млечный сок (латекс), выделяющийся из надрезов и представляющий собой коллоидный раствор каучука, собирают. Затем его подвергают коагуляции действием электролита (раствор кислоты) или нагреванием. В результате коагуляции выделяется каучук. Европейцы познакомились с каучуком лишь в XVI веке, после возвращения из плавания Колумба и его спутников. 3.Физические свойства натурального каучука. Натуральный каучук – аморфное, способно кристаллизоваться твёрдое тело. Он не набухает и не растворяется в воде, спирте, ацетоне и ряде других жидкостей. Набухая и затем растворяясь в жирных и ароматических углеводородах (бензине, бензоле, эфире и других) и их производных, каучук образует коллоидные (клееобразные) растворы, широко используемые в технике. Натуральный каучук однороден по своей молекулярной структуре, отличается высокими физическими свойствами, а так же технологическими, то есть способностью обрабатываться на оборудовании заводов резиновой промышленности. Особенно важным и специфическим свойством каучука является его эластичность (упругость) – способность каучука восстанавливать свою первоначальную форму после прекращения действия сил, вызвавших деформацию. Эта способность называется обратимой деформацией. Каучук -–высокоэластичный продукт, обладает при действии даже малых усилий обратимой деформацией растяжения до 1000%, а у обычных твёрдых тел эта величина не превышает 1%. Эластичность каучука сохраняется в широких температурных пределах, и это является характерным свойство каучука. При повышенной температуре каучук становится мягким и липким, а на холоде твёрдым и хрупким. При долгом хранении каучук твердеет. При температуре 80 F 0B 0С натуральный каучук теряет эластичность; при 120 F 0 B 0С – превращается в смолоподобную жидкость, после застывания которой уже невозможно получить первоначальный продукт. Этому мешает необратимый процесс – окисление основного вещества – углеводорода, из которого состоит каучук. Если поднять температуру до 250 F 0B 0С, то каучук разлагается с образованием ряда газообразных и жидких продуктов.

Особенно важным и специфическим свойством каучука является его эластичность (упругость) – способность каучука восстанавливать свою первоначальную форму после прекращения действия сил, вызвавших деформацию. Эта способность называется обратимой деформацией. Каучук -–высокоэластичный продукт, обладает при действии даже малых усилий обратимой деформацией растяжения до 1000%, а у обычных твёрдых тел эта величина не превышает 1%. Эластичность каучука сохраняется в широких температурных пределах, и это является характерным свойство каучука. При повышенной температуре каучук становится мягким и липким, а на холоде твёрдым и хрупким. При долгом хранении каучук твердеет. При температуре 80 F 0B 0С натуральный каучук теряет эластичность; при 120 F 0 B 0С – превращается в смолоподобную жидкость, после застывания которой уже невозможно получить первоначальный продукт. Этому мешает необратимый процесс – окисление основного вещества – углеводорода, из которого состоит каучук. Если поднять температуру до 250 F 0B 0С, то каучук разлагается с образованием ряда газообразных и жидких продуктов. Каучук – хороший диэлектрик, он имеет низкую водопроницаемость и газопроницаемость. Каучук в воде практически не растворяется. В этиловом спирте его растворимость небольшая, а в сероуглероде, хлороформе и бензине он сначала набухает, а затем растворяется. Теплопроводность каучука в 100 раз меньше, чем теплопроводность стали. Наряду с эластичностью, каучук так же пластичен, – он сохраняет форму, приобретённую под действием внешних сил. Другими словами пластичность – это способность к необратимым деформациям. Пластичность каучука, проявляющаяся при нагревании и механической обработке, является одним из отличительных свойств каучука. Так как каучуку присуще эластические и пластические свойства, то его часто называют пласто-эластическим материалом. При охлаждении или растяжении натурального каучука наблюдается переход его из аморфного в кристаллическое состояние (кристаллизация). Процесс происходит не мгновенно, а во времени. При этом в случае растяжения каучук нагревается за счёт выделяющейся теплоты кристаллизации.

Каучук – хороший диэлектрик, он имеет низкую водопроницаемость и газопроницаемость. Каучук в воде практически не растворяется. В этиловом спирте его растворимость небольшая, а в сероуглероде, хлороформе и бензине он сначала набухает, а затем растворяется. Теплопроводность каучука в 100 раз меньше, чем теплопроводность стали. Наряду с эластичностью, каучук так же пластичен, – он сохраняет форму, приобретённую под действием внешних сил. Другими словами пластичность – это способность к необратимым деформациям. Пластичность каучука, проявляющаяся при нагревании и механической обработке, является одним из отличительных свойств каучука. Так как каучуку присуще эластические и пластические свойства, то его часто называют пласто-эластическим материалом. При охлаждении или растяжении натурального каучука наблюдается переход его из аморфного в кристаллическое состояние (кристаллизация). Процесс происходит не мгновенно, а во времени. При этом в случае растяжения каучук нагревается за счёт выделяющейся теплоты кристаллизации. Кристаллы каучука очень малы, они лишены чётких граней и определённой геометрической формы. При температуре около – 70 F 0B 0С каучук полностью теряет эластичность и превращается в стеклообразную массу. Вообще все каучуки, как аморфные материалы, могут находится в трёх физических состояниях: стеклообразном, вязкотекучем и высокоэластическом. Последнее состояние для каучука наиболее типично. 4.Химические свойства натурального каучука. Каучук легко вступает в химические реакции с целым рядом веществ: кислородом (О2), водородом(Н2), галогенами (Cl2, Br2), серой (S) и другими. Эта высокая реакционная способность каучука объясняется его ненасыщенной химической природой. Особенно хорошо реакции проходят в растворах каучука, в которых каучук находится в виде молекул сравнительно крупных коллоидных частиц. Почти все химические реакции приводят к изменению физических и химических свойств каучука: растворимости, прочности, эластичности и других. Кислород и особенно озон, окисляют каучук уже при комнатной температуре.

Кристаллы каучука очень малы, они лишены чётких граней и определённой геометрической формы. При температуре около – 70 F 0B 0С каучук полностью теряет эластичность и превращается в стеклообразную массу. Вообще все каучуки, как аморфные материалы, могут находится в трёх физических состояниях: стеклообразном, вязкотекучем и высокоэластическом. Последнее состояние для каучука наиболее типично. 4.Химические свойства натурального каучука. Каучук легко вступает в химические реакции с целым рядом веществ: кислородом (О2), водородом(Н2), галогенами (Cl2, Br2), серой (S) и другими. Эта высокая реакционная способность каучука объясняется его ненасыщенной химической природой. Особенно хорошо реакции проходят в растворах каучука, в которых каучук находится в виде молекул сравнительно крупных коллоидных частиц. Почти все химические реакции приводят к изменению физических и химических свойств каучука: растворимости, прочности, эластичности и других. Кислород и особенно озон, окисляют каучук уже при комнатной температуре. Внедряясь в сложные и большие молекулы каучука, молекулы кислорода разрывают их на более мелкие, и каучук, деструктируясь, становится хрупким и теряет свои ценные технические свойства. Процесс окисления лежит также в основе одного из превращений каучука – перехода его из твёрдого в пластичное состояние. 5.Состав и строение натурального каучука. Длинную молекулу каучука можно было бы наблюдать непосредственно при помощи современных микроскопов, но это не удаётся, так как цепочка слишком тонка: диаметр её, соответствующий диаметру одной молекулы, составляет примерно две десятимиллионных доли миллиметра. Если макромолекулу каучука растянуть до предела, то она будет иметь вид зигзага, что объясняется характером химических связей между атомами углерода, составляющими скелет молекулы. Звенья молекулы каучука могут вращаться не беспрепятственно, в любом направлении, а ограниченно –только вокруг одинарных связей. Тепловые колебания звеньев заставляют молекулу изгибаться, при этом концы её в спокойном состоянии сближены.

Внедряясь в сложные и большие молекулы каучука, молекулы кислорода разрывают их на более мелкие, и каучук, деструктируясь, становится хрупким и теряет свои ценные технические свойства. Процесс окисления лежит также в основе одного из превращений каучука – перехода его из твёрдого в пластичное состояние. 5.Состав и строение натурального каучука. Длинную молекулу каучука можно было бы наблюдать непосредственно при помощи современных микроскопов, но это не удаётся, так как цепочка слишком тонка: диаметр её, соответствующий диаметру одной молекулы, составляет примерно две десятимиллионных доли миллиметра. Если макромолекулу каучука растянуть до предела, то она будет иметь вид зигзага, что объясняется характером химических связей между атомами углерода, составляющими скелет молекулы. Звенья молекулы каучука могут вращаться не беспрепятственно, в любом направлении, а ограниченно –только вокруг одинарных связей. Тепловые колебания звеньев заставляют молекулу изгибаться, при этом концы её в спокойном состоянии сближены. При растяжении каучука концы молекул раздвигаются и молекулы ориентируются по направлению растягивающего усилия. Если устранить усилие, вызвавшее растяжение каучука, то концы его молекул вновь сближаются и образец принимает первоначальную форму и размеры. Молекулу каучука можно представить себе как круглую, незамкнутую пружину, которую можно сильно растянуть, разведя её концы. Освобождённая пружина вновь принимает прежнее положение. Модель молекул каучука: при любом положении молекул в пространстве концы их всегда сближены между собой. Некоторые исследователи представляют молекулу каучука в виде пружинящей спирали. Качественный анализ показывает, что каучук состоит из двух элементов – углерода и водорода, то есть относится к классу углеводородов. Первоначально формула каучука была принята С5Н8, но она слишком проста для такого сложного вещества, как каучук. Определение молекулярной массы показывает, что она достигает несколько сот тысяч (150000-500000). Каучук, следовательно, природный полимер.

При растяжении каучука концы молекул раздвигаются и молекулы ориентируются по направлению растягивающего усилия. Если устранить усилие, вызвавшее растяжение каучука, то концы его молекул вновь сближаются и образец принимает первоначальную форму и размеры. Молекулу каучука можно представить себе как круглую, незамкнутую пружину, которую можно сильно растянуть, разведя её концы. Освобождённая пружина вновь принимает прежнее положение. Модель молекул каучука: при любом положении молекул в пространстве концы их всегда сближены между собой. Некоторые исследователи представляют молекулу каучука в виде пружинящей спирали. Качественный анализ показывает, что каучук состоит из двух элементов – углерода и водорода, то есть относится к классу углеводородов. Первоначально формула каучука была принята С5Н8, но она слишком проста для такого сложного вещества, как каучук. Определение молекулярной массы показывает, что она достигает несколько сот тысяч (150000-500000). Каучук, следовательно, природный полимер. Молекулярная формула его (С5Н8)n. Молекула натурального каучука состоит из нескольких тысяч исходных химических групп (звеньев), соединённых друг с другом и находящихся в непрерывном колебательно-вращательном движении. Такая молекула похожа на спутанный клубок, в котором составляющие его нити местами образуют правильно ориентированные участки. Основной продукт разложения каучука – углеводород, молекулярная формула которого однозначна с простейшей формулой каучука. Это изопрен . Можно считать, что макромолекулы каучука образованы молекулами изопрена. Представим этот процесс схематично. Сначала за счёт разрыва двойных связей происходит соединение двух молекул изопрена: При этом свободные валентности средних углеродных атомов смыкаются и образуют двойные связи в середине молекул, ставших теперь уже звеньями растущей цепи. К образовавшейся частице присоединяется следующая молекула изопрена: Подобный процесс продолжается и далее. Строение образующегося каучука может быть выражено формулой: Мы уже встречались с полимерами, макромолекулы которых представляют собой длинные цепи атомов.

Молекулярная формула его (С5Н8)n. Молекула натурального каучука состоит из нескольких тысяч исходных химических групп (звеньев), соединённых друг с другом и находящихся в непрерывном колебательно-вращательном движении. Такая молекула похожа на спутанный клубок, в котором составляющие его нити местами образуют правильно ориентированные участки. Основной продукт разложения каучука – углеводород, молекулярная формула которого однозначна с простейшей формулой каучука. Это изопрен . Можно считать, что макромолекулы каучука образованы молекулами изопрена. Представим этот процесс схематично. Сначала за счёт разрыва двойных связей происходит соединение двух молекул изопрена: При этом свободные валентности средних углеродных атомов смыкаются и образуют двойные связи в середине молекул, ставших теперь уже звеньями растущей цепи. К образовавшейся частице присоединяется следующая молекула изопрена: Подобный процесс продолжается и далее. Строение образующегося каучука может быть выражено формулой: Мы уже встречались с полимерами, макромолекулы которых представляют собой длинные цепи атомов. Однако они не проявляют такой эластичности, какую имеет каучук. Чем же объясняется это его особое свойство? Молекулы каучука, хотя и имеют линейное строение, не вытянуты в линию, а многократно изогнуты, как бы свёрнуты в клубки. При растягивании каучука такие молекулы распрямляются, образец каучука от этого становится длиннее. При снятии нагрузки, вследствие внутреннего теплового движения, звенья молекулы возвращаются в прежнее свёрнутое состояние, размеры каучука сокращаются. Если же каучук растягивать с достаточно большой силой, произойдёт не только выпрямление молекул, но и смещение их относительно друг друга, образец каучука может порваться. Природных ресурсов натурального каучука недостаточно для того, чтобы полностью удовлетворить быстрорастущую потребность в нём. В настоящее время во всё возрастающих масштабах производится синтетический каучук. 6.Вулканизация натурального каучука. Натуральные и синтетические каучуки используются преимущественно в виде резины, так как она обладает значительно более высокой прочностью, эластичность и рядом других ценных свойств.

Однако они не проявляют такой эластичности, какую имеет каучук. Чем же объясняется это его особое свойство? Молекулы каучука, хотя и имеют линейное строение, не вытянуты в линию, а многократно изогнуты, как бы свёрнуты в клубки. При растягивании каучука такие молекулы распрямляются, образец каучука от этого становится длиннее. При снятии нагрузки, вследствие внутреннего теплового движения, звенья молекулы возвращаются в прежнее свёрнутое состояние, размеры каучука сокращаются. Если же каучук растягивать с достаточно большой силой, произойдёт не только выпрямление молекул, но и смещение их относительно друг друга, образец каучука может порваться. Природных ресурсов натурального каучука недостаточно для того, чтобы полностью удовлетворить быстрорастущую потребность в нём. В настоящее время во всё возрастающих масштабах производится синтетический каучук. 6.Вулканизация натурального каучука. Натуральные и синтетические каучуки используются преимущественно в виде резины, так как она обладает значительно более высокой прочностью, эластичность и рядом других ценных свойств. Для получения резины каучук вулканизируют. Многие учёные работали над вулканизацией каучука. В 1832 году немецкий химик Людерсфорд впервые обнаружил, что каучук можно сделать твёрдым после обработки его раствором серы в скипидаре. Американский торговец скобяными товарами Чарльз Гудьир был одним из неудачливых предпринимателей, который всю жизнь гнался за богатством. Чарльз Гудьир увлёкся резиновым делом и, оставаясь порой без гроша, настойчиво искал способ улучшить качество резиновых изделий. Гудьир открыл способ получения не липкой прочной и упругой резины путём смешения каучука с серой и нагревания. а) Непористую резину изготовляют на основе бутадиенового каучука. Она отличается высоким содержанием истиранию. Срок износа подошвенной резины в 2-3 раза превышает срок износа подошвенной кожи. Предел прочности резины при растяжении меньше, чем натуральной кожи, но относительное удлинение при разрыве во много раз превышает удлинение натуральной подошвенной кожи. Резина не пропускает воду и практически в ней не набухает.

Для получения резины каучук вулканизируют. Многие учёные работали над вулканизацией каучука. В 1832 году немецкий химик Людерсфорд впервые обнаружил, что каучук можно сделать твёрдым после обработки его раствором серы в скипидаре. Американский торговец скобяными товарами Чарльз Гудьир был одним из неудачливых предпринимателей, который всю жизнь гнался за богатством. Чарльз Гудьир увлёкся резиновым делом и, оставаясь порой без гроша, настойчиво искал способ улучшить качество резиновых изделий. Гудьир открыл способ получения не липкой прочной и упругой резины путём смешения каучука с серой и нагревания. а) Непористую резину изготовляют на основе бутадиенового каучука. Она отличается высоким содержанием истиранию. Срок износа подошвенной резины в 2-3 раза превышает срок износа подошвенной кожи. Предел прочности резины при растяжении меньше, чем натуральной кожи, но относительное удлинение при разрыве во много раз превышает удлинение натуральной подошвенной кожи. Резина не пропускает воду и практически в ней не набухает. Резина уступает коже по морозостойкости и теплопроводности, что снижает теплозащитные свойства обуви. И наконец, резина является абсолютно воздухо- и паронепроницаемой. Непористая резина бывает подошвенная, кожеподобная, и транспарентная. Обычную непористую резину применяют для изготовления формованных подошв, накладок, каблуков, полукаблуков, набоек и других деталей низа обуви. б) Пористые резины применяют в качестве подошв и платформ для весенне-осенней и зимней обуви. в) Кожеподобная резина – это резина для низа обуви, изготовленная на основе каучука с высоким содержанием стирола (до 85%). Повышенное содержание стирола придаёт резинам твёрдость, вследствие чего возможно снижение их толщины до 2,5-4,0 мм при сохранении хороших защитных функций. Эксплуатационные свойства кожеподобной резины сходна с натуральной кожей. Она обладает высокой твёрдостью и пластичностью, что позволяет создавать след обуви любой формы. Кожеподобная резина хорошо окрашивается при отделки обуви. Она имеет высокую износостойкость благодаря хорошему сопротивлению истиранию и устойчивости к мноократным изгибам.

Резина уступает коже по морозостойкости и теплопроводности, что снижает теплозащитные свойства обуви. И наконец, резина является абсолютно воздухо- и паронепроницаемой. Непористая резина бывает подошвенная, кожеподобная, и транспарентная. Обычную непористую резину применяют для изготовления формованных подошв, накладок, каблуков, полукаблуков, набоек и других деталей низа обуви. б) Пористые резины применяют в качестве подошв и платформ для весенне-осенней и зимней обуви. в) Кожеподобная резина – это резина для низа обуви, изготовленная на основе каучука с высоким содержанием стирола (до 85%). Повышенное содержание стирола придаёт резинам твёрдость, вследствие чего возможно снижение их толщины до 2,5-4,0 мм при сохранении хороших защитных функций. Эксплуатационные свойства кожеподобной резины сходна с натуральной кожей. Она обладает высокой твёрдостью и пластичностью, что позволяет создавать след обуви любой формы. Кожеподобная резина хорошо окрашивается при отделки обуви. Она имеет высокую износостойкость благодаря хорошему сопротивлению истиранию и устойчивости к мноократным изгибам. Срок носки обуви с подошвой из кожеподобной резины составляет 179-252 дня при отсутствии выкрошивания в носовой части. Недостатком этой резины являются невысокие гигиенические свойства: высокая теплопроводность и отсутствие гигроскопичности и воздухонепроницаемости. Кожеподобную резину выпускают трёх разновидностей: непористой структуры с плотностью 1,28 г/см3, пористой структуры, имеющую плотность 0,8-0,95 г/см3, и пористой структуры с волокнистым наполнителем, плотность которых не выше 1,15 г/см3. Пористые резины с волокнистыми наполнителями называются «кожволон». Эти резины по внешнему виду сходны с натуральной кожей. Благодаря волокнистому наполнителю повышаются их теплозащитные свойства, они отличаются лёгкостью, эластичностью, хорошим внешним видом. Кожеподобные резины применяют в качестве подошвы и каблука при изготовлении летней и весенне-осенней обуви клеевого метода крепления. г) Транспарентная резина – это полупрозрачный материал с высоким содержанием натурального каучука. Отличается высоким сопротивлением истиранию и твёрдостью, по износостойкости превосходит все виды резин.

Срок носки обуви с подошвой из кожеподобной резины составляет 179-252 дня при отсутствии выкрошивания в носовой части. Недостатком этой резины являются невысокие гигиенические свойства: высокая теплопроводность и отсутствие гигроскопичности и воздухонепроницаемости. Кожеподобную резину выпускают трёх разновидностей: непористой структуры с плотностью 1,28 г/см3, пористой структуры, имеющую плотность 0,8-0,95 г/см3, и пористой структуры с волокнистым наполнителем, плотность которых не выше 1,15 г/см3. Пористые резины с волокнистыми наполнителями называются «кожволон». Эти резины по внешнему виду сходны с натуральной кожей. Благодаря волокнистому наполнителю повышаются их теплозащитные свойства, они отличаются лёгкостью, эластичностью, хорошим внешним видом. Кожеподобные резины применяют в качестве подошвы и каблука при изготовлении летней и весенне-осенней обуви клеевого метода крепления. г) Транспарентная резина – это полупрозрачный материал с высоким содержанием натурального каучука. Отличается высоким сопротивлением истиранию и твёрдостью, по износостойкости превосходит все виды резин. Транспарентные резины выпускают в виде формованных подошв (вместе с каблуками), с глубоким рифлением на ходовой стороне. Разновидостью транспорентной резины является стиронип, содержащий большее количество каучука. Сопротивление многократному изгибу у стиранипа в три с лишним раза выше, чем у обычных непористых резин. Стиронип применяется при изготовлении обуви клеевого метода крепления. Резина пористой структуры имеет замкнутые поры, объём которых в зависимости от вида резины колеблется от 20 до 80 % её общего объёма. Эти резины имеют ряд преимуществ по сравнению с непористыми резинами: повышенные мягкость, гибкость, высокие амортизационные свойства, упругость. Недостатком пористых резин является способность давать усадку, а также выкрошиваться в носочной части при ударах. Для повышения твёрдости пористых резин в их состав вводят полистирольные смолы. В настоящее время освоено производство новых видов пористых резин: порокрепа и вулканита. Порокреп отличается красивым цветом, эластичностью, повышенной прочностью.

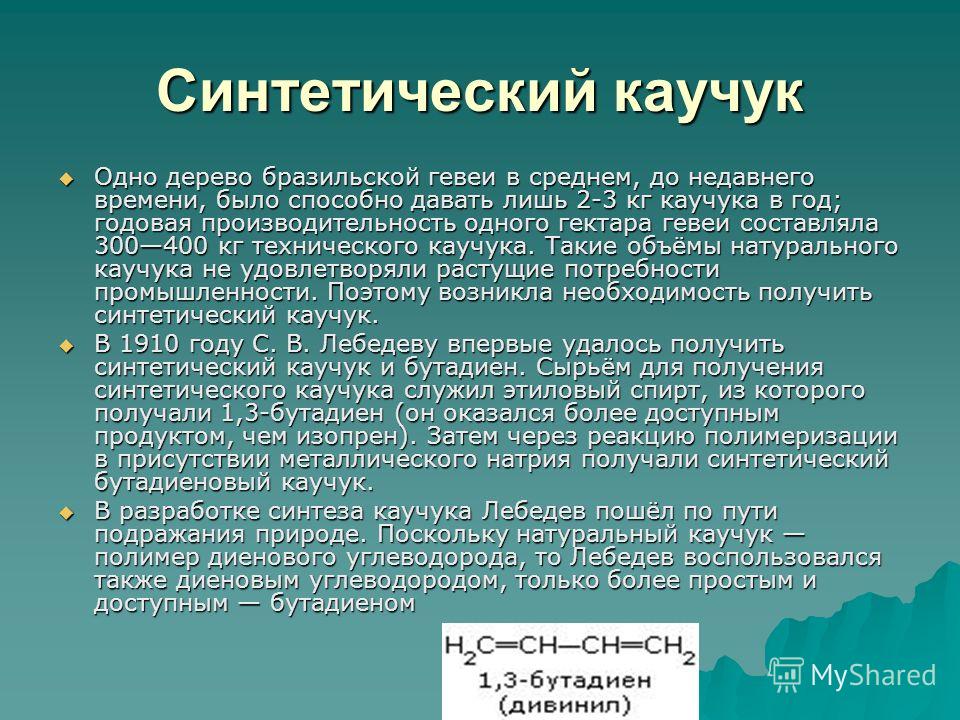

Транспарентные резины выпускают в виде формованных подошв (вместе с каблуками), с глубоким рифлением на ходовой стороне. Разновидостью транспорентной резины является стиронип, содержащий большее количество каучука. Сопротивление многократному изгибу у стиранипа в три с лишним раза выше, чем у обычных непористых резин. Стиронип применяется при изготовлении обуви клеевого метода крепления. Резина пористой структуры имеет замкнутые поры, объём которых в зависимости от вида резины колеблется от 20 до 80 % её общего объёма. Эти резины имеют ряд преимуществ по сравнению с непористыми резинами: повышенные мягкость, гибкость, высокие амортизационные свойства, упругость. Недостатком пористых резин является способность давать усадку, а также выкрошиваться в носочной части при ударах. Для повышения твёрдости пористых резин в их состав вводят полистирольные смолы. В настоящее время освоено производство новых видов пористых резин: порокрепа и вулканита. Порокреп отличается красивым цветом, эластичностью, повышенной прочностью. Вулканит – пористая резина с волокнистыми наполнителями, обладающая высокой износостойкостью, хорошей теплозащитностью. Пористые резины применяют в качестве подошв для весенне-осенней и зимней обуви. III.Синтетический каучук. 1.Способ получения синтетического каучука по методу Лебедева. Одно дерево бразильской гевеи в среднем, до недавнего времени, было способно давать лишь 2-3 кг каучука в год; годовая производительность одного гектара гевеи до второй Мировой войны составляла 300-400 кг технического каучука. Такие объёмы натурального каучука не удовлетворяли растущие потребности промышленности. Поэтому возникла необходимость получить синтетический каучук. Замена натурального каучука синтетическим даёт огромную экономию труда. Современная, всё развивающаяся и усложняющаяся техника требует каучуки хорошие и разные; каучуки, которые не растворялись бы в маслах и бензине, выдерживали высокую и низкую температуру, были бы стойки к действию окислителей и различных агрессивных сред. Такие свойства могут лишь синтетические каучуки.