Физические свойства меди и серы таблица: Сравните физические свойства меди и серы

alexxlab | 16.12.1986 | 0 | Разное

Физические свойства меди таблица. Целительная сила меди

Занимает второе по популярности место среди всех цветных металлов. Главным ее , которая добывается во многих месторождениях сланца и песчаника. На протяжении десятков сотен лет используются человеком медные листы и на данный момент они не теряют своего спроса.

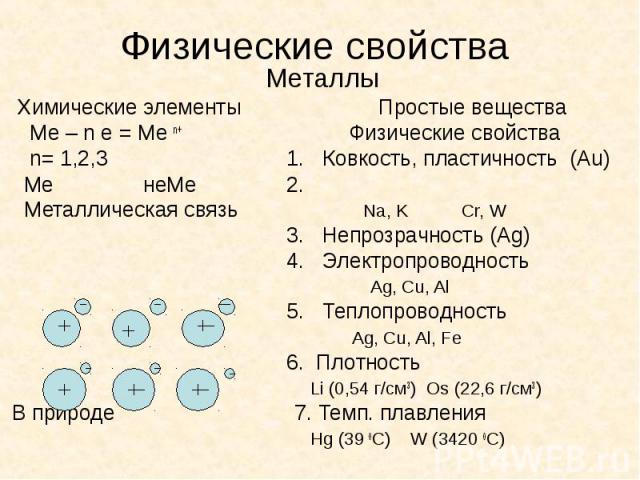

Сам металл обладает красно-розовым цветом и имеет высокие показатели тепло- и электропроводности. Если сравнивать с остальными металлами, то медь превышает в 6 раз уровень теплопроводности по сравнению с железом. О том, каковы виды, свойства и области (сферы) применения меди и ее сплавов, какая их роль в строительстве — все это вы узнаете из данной статьи.

Как в чистом виде, так и в сочетании со сплавами медь активно используется в различных промышленных областях.

- Благодаря своим свойствам, она получила широкое распространение в области электротехники. Более половины всего добытого материала уходит на производство всевозможных электроприборов и электропередач.

- Из чистой меди изготавливается кабели для электропередач, различные составляющие для электрических генераторов, медная проволока и прочее.

- В сочетании со сплавами этот материал можно встретить в автомобильной области.

- В результате своей высокой теплопроводности также применяется при производстве теплотрасс и нагревательных устройств.

Сплавы меди получили применение в химическом производстве, отлично зарекомендовав себя.

О применении меди в гальванопластике смотрите видео ниже:

Ее использование в строительстве

Высокие показатели электро- и теплопроводности обусловили для меди активное использование, как в строительстве, так и в автомобиле- и приборостроении. Сам же материал устойчив к негативному воздействию коррозии и ультрафиолетовых лучей, также без деформации и нарушения структуры переносит резкие температурные перепады.

Благодаря таким особенностям, позволяет производить детали и прочие конструкции, которые рассчитаны на длительное воздействие влаги.

Провода

Наибольший спрос медь получила именно в электротехнической области, в частности для производства проводов. С этой целью используется максимально чистый металл, поскольку второстепенные компоненты существенно снижают его токопроводимость. Если в готовом материале присутствует более 0,02% алюминия, то его способность проводить ток снижается на 10%.

Существенно возрастание сопротивления происходит в результате присутствия в сырье примесей неметаллического характера. Сам же металл относится крайне низким сопротивлением, которое уступает лишь серебру. Такая особенность металла также послужила его использованию в силовых трансформаторах и энергосберегающих приводах.

Проволока

Высокий уровень вязкости и пластичности обусловили активное использование меди для производства изделий с различными узорами. Проволока, которая была изготовлена из красной меди, после обжига становится максимально пластичной и мягкой. В таком состоянии она позволяет создавать узоры и орнаменты любой сложности.

Такая проволока активно используется в следующих отраслях:

- Электротехника;

- Электроэнергетика;

- Автомобилестроение;

- Судостроение;

- Производство кабеля и проводов.

Водо- и теплоснабжение

Благодаря своей высокой теплопроводности медь используется в различных теплообменниках и теплоотводных приборах. Иными словами, из нее изготавливают кулера для системных блоков, радиаторы отопления, трубы, кондиционеры и прочие приборы.

Медные трубы обладают абсолютно уникальными характеристиками, которые и обусловили их широкое распространение не смотря на высокую стоимость самого сырья. Такие изделия не бояться ультрафиолетового излучения, устойчивы к возникновению коррозии и температурным перепадам. Эти свойства позволяют производить монтаж медных труб даже при низких температурах воздуха.

Высокий показатель механической прочности, а также возможность механической обработки материала позволяют создавать бесшовные медные трубы, обладающие круглым сечением. Они рассчитаны на транспортировку жидких веществ или газов в системах газо- и водоснабжения, кондиционирования и отопления.

Они рассчитаны на транспортировку жидких веществ или газов в системах газо- и водоснабжения, кондиционирования и отопления.

О роли медных труб в водоснабжении расскажет данное видео:

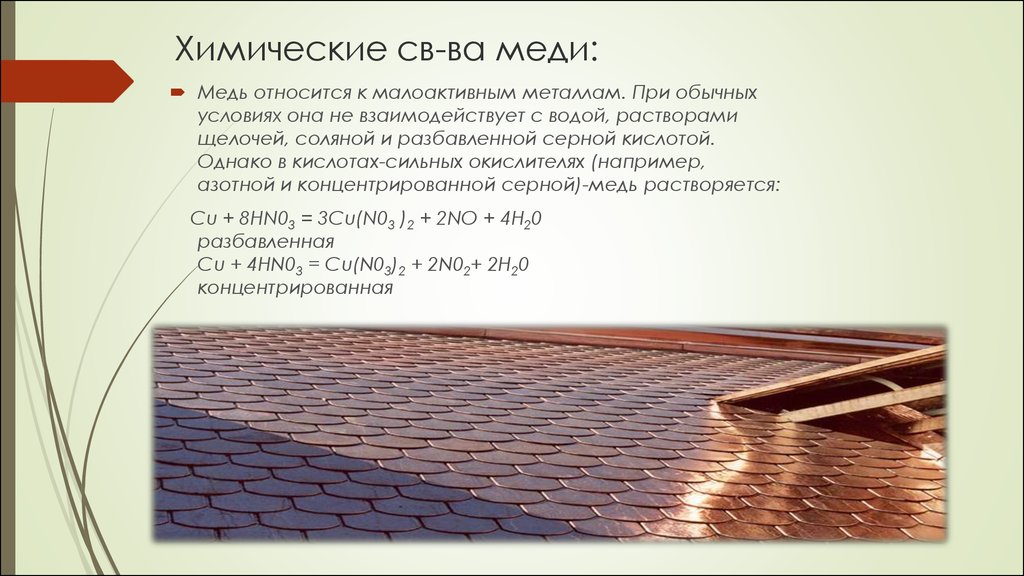

Кровля

Одним из первых материалов, используемых в качестве , является медь. Такая кровля отличается длительным сроком службы (до 200 лет), который происходит благодаря ее уникальным особенностям. Кровля из меди спустя некоторое время претерпевает процесс окисления, который заключается в образовании патины.

Таким образом, медная кровля сразу после своего монтажа имеет золотистый оттенок, но уже через 10 лет становится более темной, в некоторых случаях практически черного цвета. Этот процесс образования патины при желании можно искусственно ускорить.

Про иные сфера применения меди читайте ниже.

Прочие сферы использования

- Помимо вышеперечисленных областей, медные сплавы могут использоваться в сочетании с золотом. Это необходимо для придания ювелирным изделиям большей прочности и устойчивости к истиранию.

- Широкое распространение металл получил и в области архитектурного строительства. Кровля, фасады, различные декоративные элементы – все это можно изготовить абсолютно любой формы и уровня сложности.

- Среди новой сферы использования является применение меди в качестве бактерицидной поверхности в лечебных заведениях: перила, ручки, двери, столешницы и многое другое.

Преимущества данного металла послужили не только его широкому распространению, но и расширению сфер применения.

Сегодня применение разных марок меди в промышленности, в быту, в электротехнике и строительстве, медицине считается весьма выгодным и перспективным.

О том, как переделать медь в «золото», расскажет данное видео:

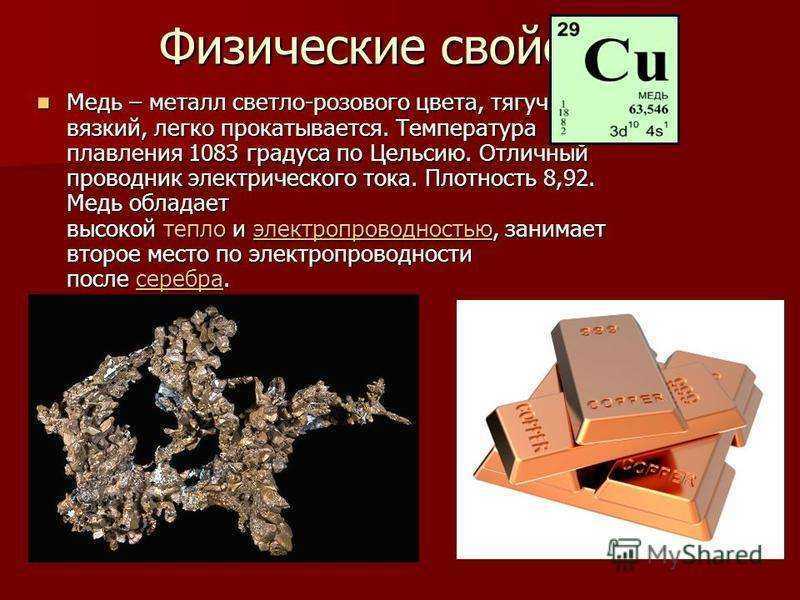

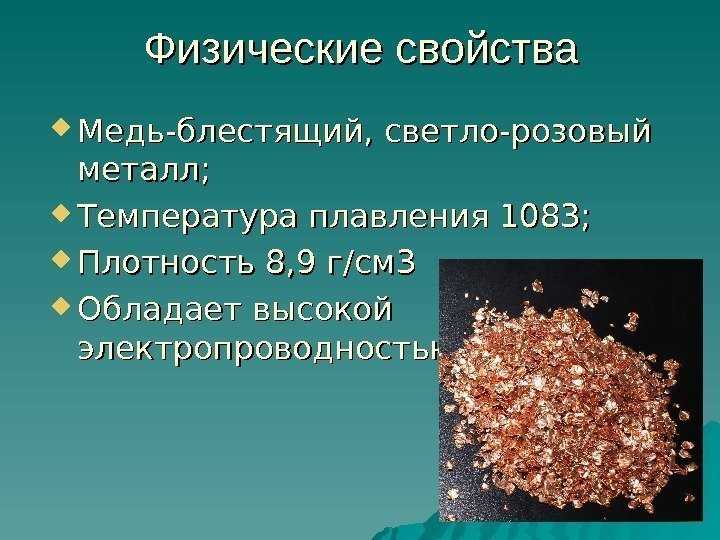

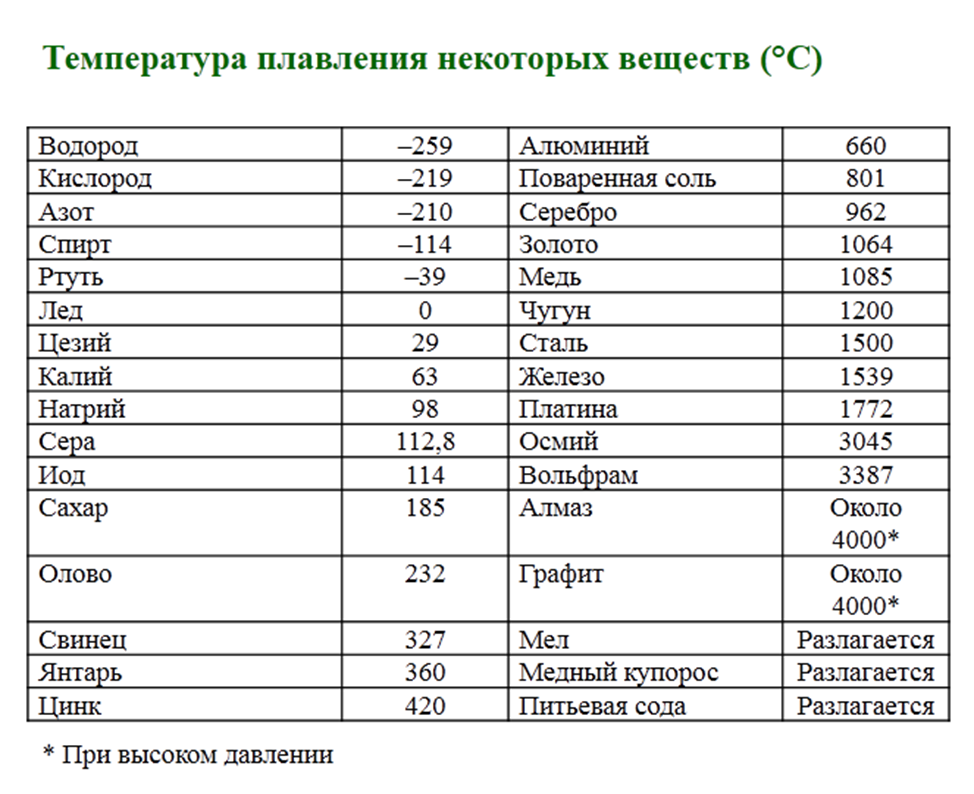

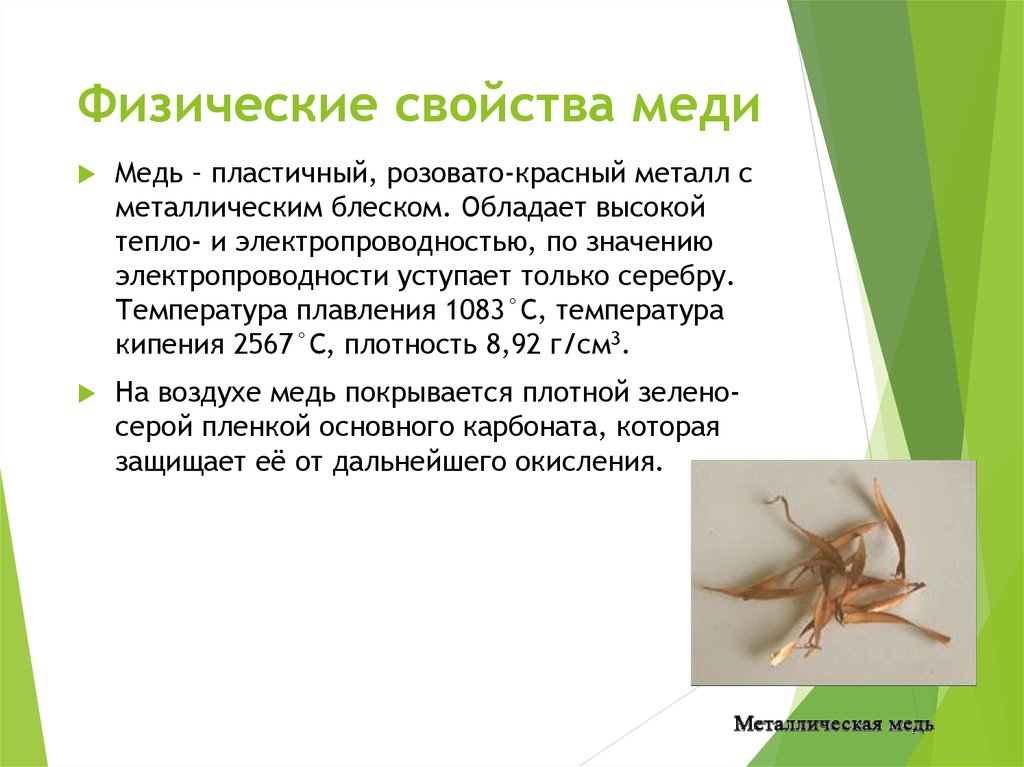

Медь широко используется в чистом виде и в виде сплавов в электротехнической и радиотехнической промышленности, где расходуется около 50% получаемой меди, в машиностроении и приборостроении, и военной технике. Чистая медь – металл розового цвета с плотностью 8,93, температурой плавления 1084° С и температурой кипения 2582° С. Медь имеет высокую электропроводность и теплопроводность, обладает хорошей ковкостью и тягучестью, легко прокатывается в тонкий лист и вытягивается в проволоку.

Медь имеет высокую электропроводность и теплопроводность, обладает хорошей ковкостью и тягучестью, легко прокатывается в тонкий лист и вытягивается в проволоку.

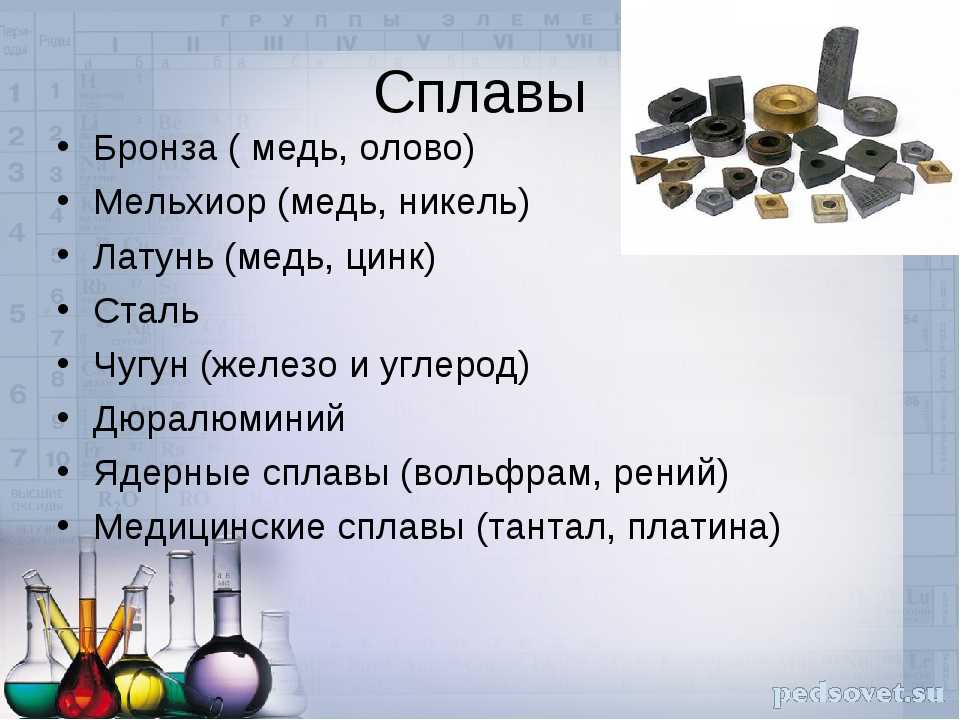

С давних пор известны и нашли широкое распространение сплавы меди с цинком – латуни и меди с оловом – бронзы. Латунь содержит от 10 до 30% 2п и в ряде случаев небольшие количества олова и свинца. Латуни хорошо обрабатываются, имеют более высокую по сравнению с медью механическую прочность и, кроме того, дешевле чистой меди. Бронза содержит до 20% Бп. Несмотря на относительно высокую твердость, бронзы хорошо обрабатываются и хорошо заполняют форму при литье. Бронзы обладают высокой устойчивостью к износу, небольшим коэффициентом трения и поэтому используются для приготовления вкладышей подшипников, шестерен и других деталей. Бронза используется также в химическом производстве.

Медь очень хорошо проводит электричество и тепло. Удельное сопротивление меди равно 0,018 Ом мм 2 /м, а теплопроводность при 20 °С составляет 385 Вт/(м К). По электропроводности медь лишь немного уступает серебру. Ее электропроводность в 1,7 раза выше, чем у алюминия, и примерно в 6 раз выше, чем у платины и железа. Медь обладает ценными механическими свойствами – ковкостью и тягучестью.

По электропроводности медь лишь немного уступает серебру. Ее электропроводность в 1,7 раза выше, чем у алюминия, и примерно в 6 раз выше, чем у платины и железа. Медь обладает ценными механическими свойствами – ковкостью и тягучестью.

В присутствии воздуха, влаги и сернистого газа медь постепенно покрывается плотной зеленовато-серой пленкой основной серно-кислой соли, предохраняющей металл от дальнейшего окисления. Поэтому медь и ее сплавы находят широкое применение при строительстве линий электропередач и устройстве различного вида связи, в электромашиностроении и приборостроении, в холодильной технике (производство теплообменников охлаждающих устройств) и химическом машиностроении (изготовление вакуум-аппаратов, змеевиков). Около 50 % всей меди расходует электропромышленность. На основе меди создано большое число сплавов с такими металлами, как Zn, Sn, Al, Ве, Ni, Mn, Pb, Ti, Ag, Au и др., и реже с неметаллами P, S, О и др. Область применения этих сплавов очень обширна. Многие из них обладают высокими антифрикционными свойствами.

Например, широко применяют сплавы типа оловянных (4- 33 % Sn), свинцовых (~ 30 % Pb), алюминиевых (5-11 % Al), кремниевых (4-5 % Si) и сурьмяных бронз. Бронзы применяют для изготовления подшипников, теплообменников и других изделий в виде листа, прутков и труб в химической, бумажной и пищевой промышленности.

Сплавы меди с хромом и порошковый сплав с вольфрамом идут на изготовление электродов и электроконтактов.

В химической промышленности и машиностроении также широко применяют латунь – сплав меди с цинком (до 50 % Zn), обычно с добавками небольших количеств других элементов (Al, Si, Ni, Mn). Сплавы меди с фосфором (6-8 %) используют в качестве припоев.

Известны два способа извлечения меди из руд и концентратов: гидрометаллургический и пирометаллургический.

Первый из них не нашел широкого применения. Его используют при переработке бедных окисленных и самородных руд. Этот способ в отличие от пирометаллургического не позвляет извлекать попутно с медью драгоценные металлы.

Большую часть меди (85-90%) производят пирометаллургическим способом из сульфидных руд. Одновременно решается задача извлечения из руд помимо меди других ценных сопутствующих металлов. Пирометаллургический способ производства меди является многостадийным. Основные стадии этого производства: подготовка руд (обогащение и иногда дополнительно обжиг), плавка на штейн (выплавка медного штейна), конвертирование штейна с получением черновой меди, рафинирование черновой меди (сначала огневое, а затем электролитическое).

Приблизительно III тысячелетие до нашей эры считается переходным от камня как основного промышленного вещества к бронзе. Период перестройки принято считать медным веком. Ведь именно это соединение на тот период времени было самым главным в строительстве, в изготовлении предметов быта, посуды и прочих процессах.

На сегодняшний день медь своей актуальности не потеряла и по-прежнему считается очень важным металлом, часто используемым в разных нуждах. Медь – это тело или вещество? Какими свойствами она обладает и для чего нужна? Попробуем разобраться далее.

Общая характеристика элемента медь

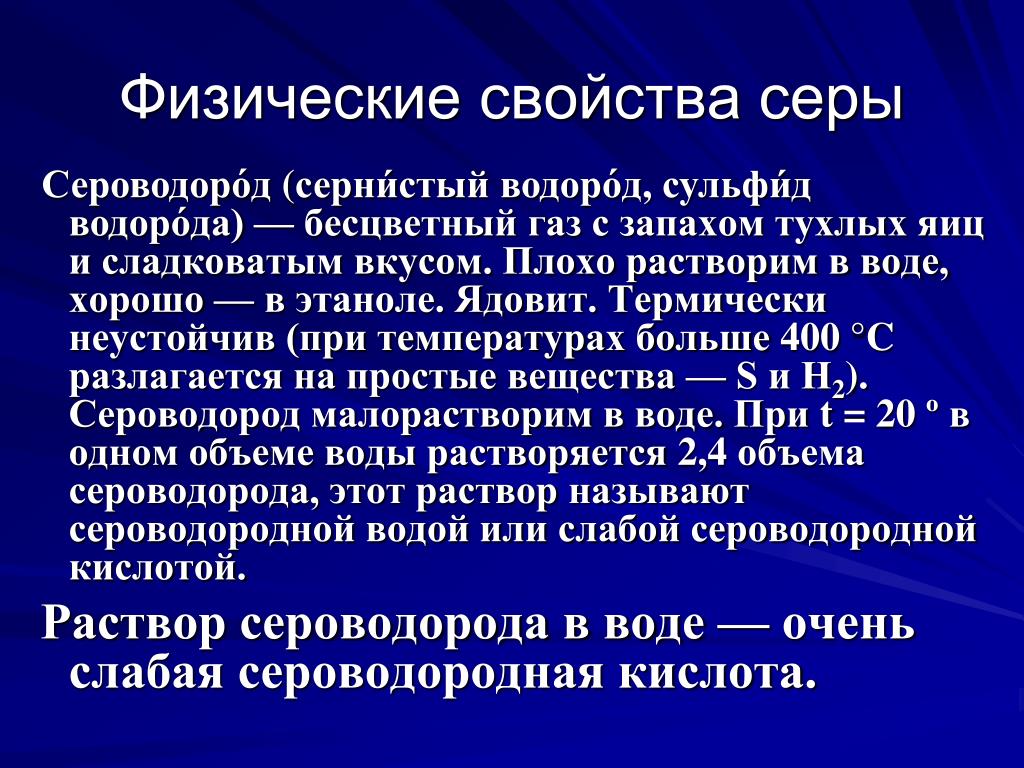

Физические свойства

Медь – это вещество или тело? Полностью убедиться в правильности ответа можно лишь рассмотрев ее физические свойства. Если мы говорим о данном элементе как о простом веществе, то для него характерен следующий набор свойств.

- Металл красного цвета.

- Мягкий и очень ковкий.

- Отличный теплопроводник и электропроводник.

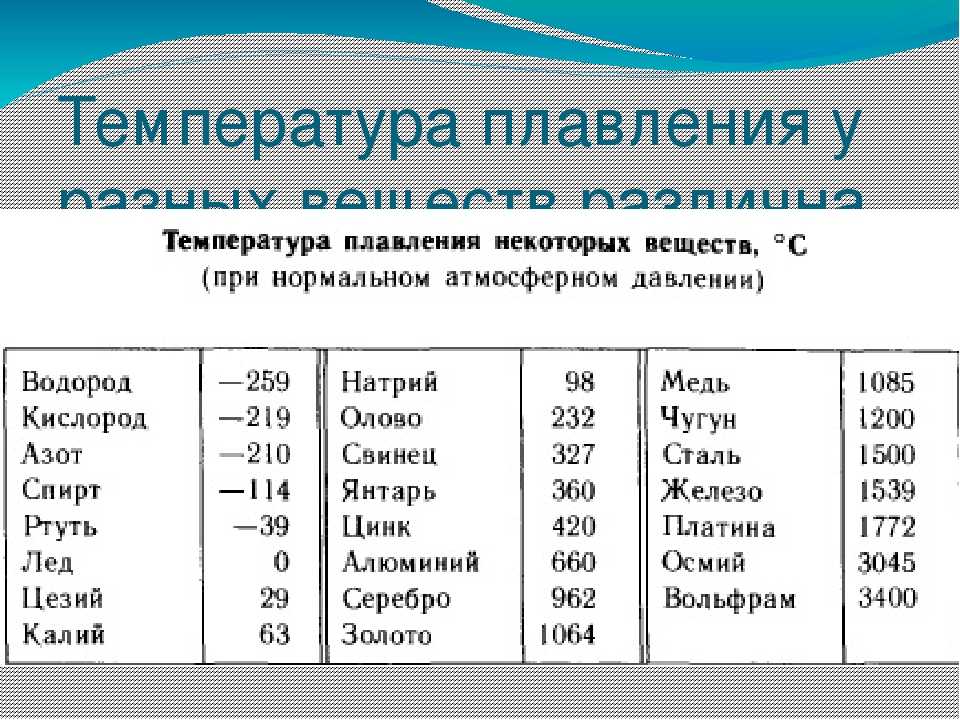

- Не тугоплавкий, температура плавления составляет 1084,5 0 С.

- Плотность составляет 8,9 г/см 3 .

- В природе встречается в основном в самородном виде.

Таким образом, получается, что медь – это вещество, причем известное с самой древности. На основе нее издревле создаются многие архитектурные сооружения, изготовляется посуда и предметы быта.

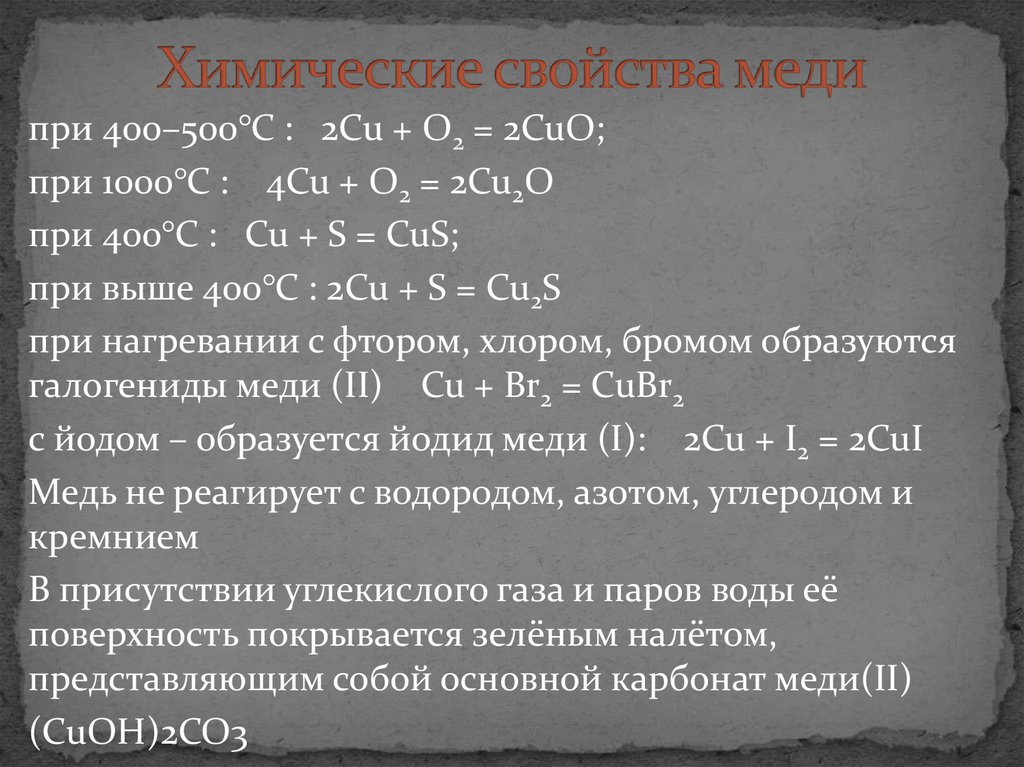

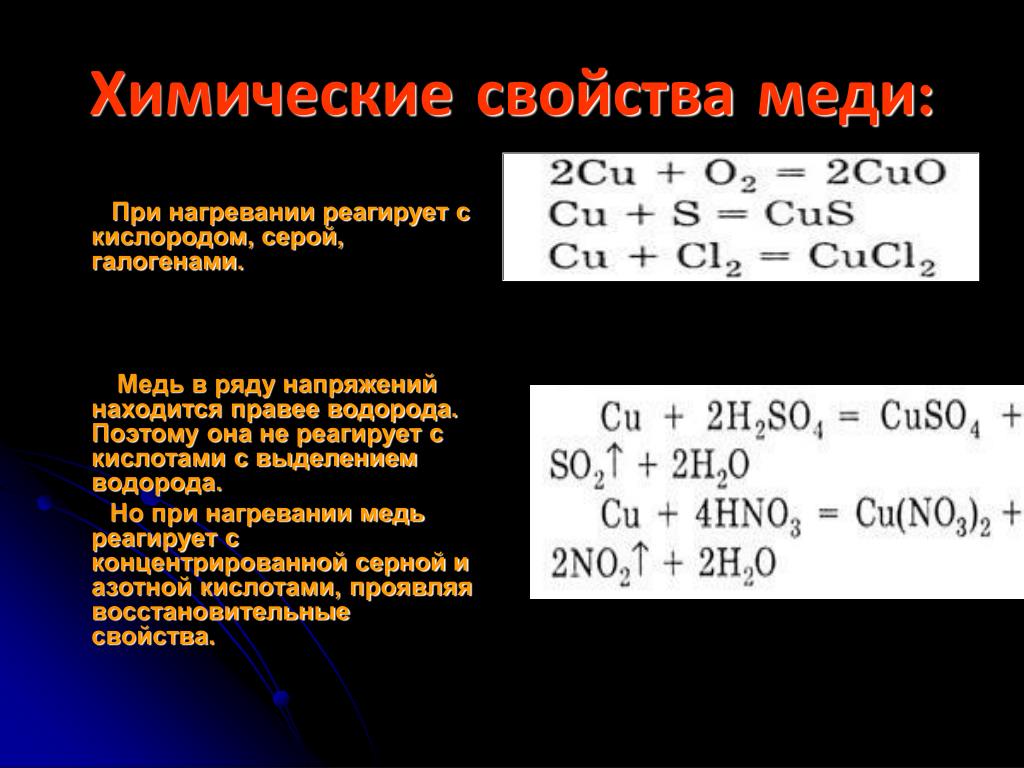

Химические свойства

С точки зрения химической активности, медь – это тело или вещество, обладающее низкой способностью к взаимодействию. Существует две основные степени окисления этого элемента, которые он проявляет в соединениях. Это:

Это:

Очень редко можно встретить вещества, в которых данные значения заменяются на +3.

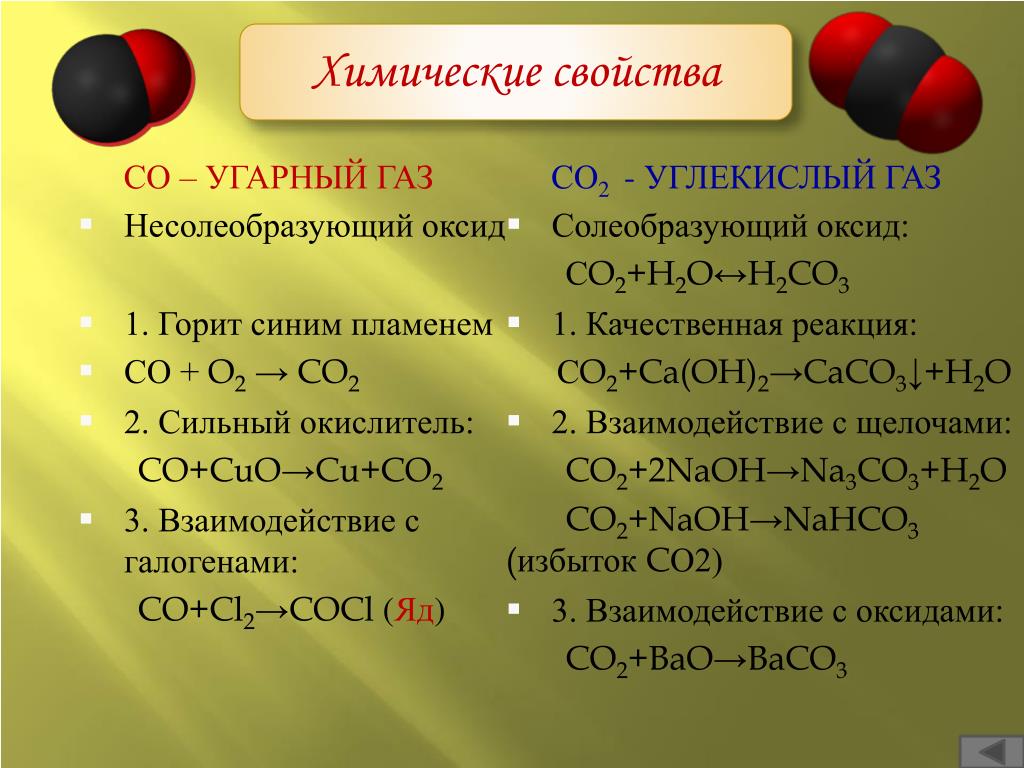

Итак, медь может взаимодействовать с:

- воздухом;

- углекислым газом;

- соляной кислотой и некоторыми другими соединениями только при очень высоких температурах.

Все это объясняется тем, что на поверхности металла формируется защитная оксидная пленка. Именно она предохраняет его от дальнейшего окисления и придает стабильность и малоактивность.

Из простых веществ медь способна взаимодействовать с:

- галогенами;

- селеном;

- цианидами;

- серой.

Часто формирует комплексные соединения либо Практически все сложные соединения данного элемента, кроме оксидов – ядовитые вещества. Те молекулы, которые образует одновалентная медь, легко окисляются до двувалентных представителей.

Области применения

Медь – это смесь или которое в любом из этих состояний находит широкое применение в промышленности и быту. Можно обозначить несколько основных отраслей использования соединений меди и чистого металла.

Можно обозначить несколько основных отраслей использования соединений меди и чистого металла.

- в которой используются некоторые соли.

- Производство меха и шелка.

- Изготовление удобрений, средств защиты растений от вредителей

- Сплавы меди находят широкое применение в автомобилестроении.

- Судостроение, авиаконструкции.

- Электротехника, в которой медь используется, благодаря хорошей антикоррозионной устойчивости и высокой электро- и теплопроводности.

- Различное приборостроение.

- Изготовление посуды и бытовых предметов хозяйственного значения.

Очевидно, что несмотря на долгие сотни лет, рассматриваемый металл только укрепил свои позиции и доказал состоятельность и незаменимость в применении.

Сплавы меди и их свойства

Существует много сплавов на основе меди. Она сама отличается высокими техническими характеристиками, так как легко поддается ковке и прокатке, является легкой и достаточно прочной. Однако при добавлении определенных компонентов свойства значительно улучшаются.

В данном случае следует задать вопрос: “Медь – это вещество или физическое тело, когда речь идет о ее сплавах?” Ответ будет такой: это вещество. Все равно она является именно им до тех пор, пока из сплава не будет изготовлено какое-либо физическое тело, то есть определенный продукт.

Какие сплавы меди бывают?

- Практически равное сочетание меди и цинка в одном составе принято называть латунью. Этот сплав отличается высокой прочностью и устойчивостью к химическим воздействиям.

- Оловянистая бронза – сочетание меди и олова.

- Мельхиор – никель и медь в соотношении 20/80 из 100. Используется для изготовления украшений.

- Константан – сочетание никеля, меди и добавка марганца.

Биологическое значение

Не столь важно, медь – это вещество или тело. Значимо другое. Какую роль играет медь в жизни живых организмов? Оказывается, весьма немаловажную. Так, ионы рассматриваемого металла выполняют следующие функции.

- Участвуют в преобразовании ионов железа в гемоглобин.

- Являются активными участниками процессов роста и размножения.

- Позволяют усваиваться аминокислоте тирозину, следовательно влияют на проявление цвета волос, кожи.

Если организм недополучает данный элемент в нужном количестве, то могут возникать неприятные заболевания. Например, анемия, облысение, болезненная худоба и прочее.

История меди

Медь называют одним из первых металлов, которые человек освоил в древности и пользуется им до сегодняшнего дня. Добыча меди была доступной, потому что руду необходимо было плавить при сравнительно невысокой температуре. Первой рудой, из которой стали добывать медь, была малахитовая руда (calorizator). Каменный век в истории человечества сменился именно медным, когда предметы быта, орудия труда и оружие из меди получили самое широкое распространение.

Медь является элементом XI группы IV периода периодической системы химических элементов Д.И. Менделеева, имеет атомный номер 29 и атомную массу 63,546. Принятое обозначение – Cu (от латинского Cuprum).

Нахождение в природе

Медь достаточно широко представлена в земной коре, в осадочных породах, в водах морских и пресных водоёмах, в сланцах. Распространена как в виде соединений, так и в самостоятельном варианте.

Физические и химические свойства

Медь является пластичным, так называемым переходным металлом, имеет золотисто-розовый цвет. При контакте с воздухом на поверхности меди образуется оксидная плёнка, придающая металлу желтовато-красный оттенок. Известны основные сплавы меди – с цинком (латунь), с оловом (бронза), с никелем (мельхиор).

Суточная потребность в меди

Потребность в меди у взрослого человека составляет 2 мг в день (около 0,035 мг/ 1 кг веса).

Медь – один из самых важных микроэлементов для организма, поэтому продукты питания, богатые медью, должны быть в рационе каждого. Это:

- орехи, злаки,

- рыба,

- крупы (особенно и ),

- кисломолочные продукты

- , ягоды и

Признаки нехватки меди

Признаками недостаточного количества меди в организме служат: анемия и ухудшение дыхания, потеря аппетита, расстройства желудка, нервозность, депрессивные состояния, быстрая утомляемость, нарушения пигментации кожи и волос, ломкость и выпадение волос, сыпи на кожных покровах, частые инфекции. Возможны внутренние кровотечения.

Возможны внутренние кровотечения.

Признаки избытка меди

Переизбыток меди характеризуется бессонницей, нарушениями мозговой активности, эпилепсией, проблемами с менструальным циклом.

Взаимодействия с другими

Предполагается, что медь и конкурируют друг с другом в процессе усваивания в пищеварительном тракте, поэтому избыток одного из этих элементов в пище может вызвать недостаток другого элемента.

Медь имеет огромное значение в народном хозяйстве, её основное применение – электротехника, но металл широко используется для чеканки монет, часто – в произведениях искусства. Медь также используется в медицине, архитектуре и строительстве.

Полезные свойства меди и его влияние на организм

Требуется для превращения организма в гемоглобин. Делает возможным использование аминокислоты тирозин, позволяя ей проявлять свое действие как фактору пигментации волос и кожи. После усваивания меди кишечником она транспортируется к печени с помощью альбумина. Медь также участвует в процессах роста и размножения. Принимает участие в образовании коллагена и эластина и синтезе эндорфинов – гормонов «счастья».

Медь также участвует в процессах роста и размножения. Принимает участие в образовании коллагена и эластина и синтезе эндорфинов – гормонов «счастья».

Которая относиться к цветным металлам, известна с давних пор. Ее производство было изобретено раньше, чем люди начали изготавливать железо. По предположениям произошло в результате ее доступности и достаточно простого извлечения из содержащих медь соединений и сплавов. Итак, давайте рассмотрим сегодня свойства и состав меди, страны мира-лидеры по производству меди, изготовление изделий из нее и особенности этих сфер.

Медь обладает высоким коэффициентом электропроводимости, что послужило росту ее ценности, как электротехнического материала. Если ранее на электропровод тратилось до половины всей произведенной в мире меди, то сейчас с этими целями используется алюминий, как более доступный металл. А сама медь становиться наиболее дефицитным цветным металлом.

В этом видео рассмотрен химический состав меди:

Структура

Структурный состав меди включает в себя множество кристаллов: , золото, кальций, серебро, и многие другие. Все металлы, входящие в ее структуру, отличаются относительной мягкостью, пластичностью и простотой обработки. Большинство таких кристаллов в сочетании с медью образуют твердые растворы с непрерывными рядами.

Все металлы, входящие в ее структуру, отличаются относительной мягкостью, пластичностью и простотой обработки. Большинство таких кристаллов в сочетании с медью образуют твердые растворы с непрерывными рядами.

Элементарная ячейка данного металла представляет собой кубическую форму. На каждую такую ячейку приходится по четыре атома, располагающихся на вершинах и центральной части грани.

Химический состав

Состав меди в процессе ее производства может включать в себя ряд примесей, которые влияют на структуру и характеристики конечного продукта. При этом их содержание должно регулироваться как по отдельным элементам, так и по их суммарному количеству. К примесям, которые встречаются в составе меди, можно отнести:

- Висмут . Этот компонент негативно сказывается как на технологических, так и на механических свойствах металла. Именно поэтому он не должен превышать 0,001% от готового состава.

- Кислород . Считается наиболее нежелательной примесью в составе меди.

Его предельное содержание в сплаве составляет до 0,008% и стремительно сокращается в процессе воздействия высоких температур. Кислород негативно отражается на пластичности металла, а также на его устойчивости к коррозии.

Его предельное содержание в сплаве составляет до 0,008% и стремительно сокращается в процессе воздействия высоких температур. Кислород негативно отражается на пластичности металла, а также на его устойчивости к коррозии. - Марганец . В случае изготовления проводниковой меди негативно отображается данный компонент на ее токопроводимости. Уже при комнатной температуре быстро растворяется в меди.

- Мышьяк . Этот компонент создает твердый раствор с медью и практически не влияет на ее свойства. Его действие по большей мере направлено на нейтрализацию негативного воздействия от сурьмы, висмута и кислорода.

- . Образует твердый раствор с медью и при этом снижает ее тепло- и электропроводность.

- . Создает твердый раствор и способствует усилению теплопроводности.

- Селен, сера . Эти два компонента имеют одинаковое воздействие на конечный продукт. Они организуют хрупкое соединение с медью и составляют не более 0,001%. При увеличении концентрации резко снижается степень пластичности меди.

- Сурьма . Данный компонент хорошо растворяется в меди, поэтому оказывает минимальное воздействие на ее конечные свойства. Допускается ее не больше 0,05% от общего объема.

- Фосфор . Служит главным раскислителем меди, предельная растворимость которого составляет 1,7% при температуре 714°С. Фосфор, в сочетании с медью, не только способствует ее лучшему свариванию, но и улучшает ее механические свойства.

- . Содержится в небольшом количестве меди, практически не влияет на ее тепло- и электропроводность.

Производство меди

Медь производится из сульфидных руд, которые содержат эту медь в объеме минимум 0,5%. В природе существует около 40 минералов, содержащих данный металл. Наиболее распространенным сульфидным минералом, который активно используется в производстве меди, является халькопирит.

Для производства 1 т меди необходимо взять огромное количество сырья, которое ее содержит. Взять, к примеру, производство чугуна, для получения этого металла в объеме 1 тонны потребуется переработать около 2,5 т железной руды. А для получения такого же количества меди потребуется обработка до 200 т руды ее содержащей.

А для получения такого же количества меди потребуется обработка до 200 т руды ее содержащей.

Видео ниже расскажет о добыче меди:

Технология и необходимое оборудование

Производство меди включает в себя ряд этапов:

- Измельчение руды в специальных дробилках и последующее более тщательное ее измельчение в мельницах шарового типа.

- Флотация. Предварительно измельченное сырье смешивается с малым количеством флотореагента и затем помещается во флотационную машину. В качестве такого добавочного компонента обычно выступает ксантогенат калия и извести, который в камере машины покрывается минералами меди. Роль извести на этом этапе крайне важна, поскольку она предупреждает обволакивание ксантогената частичками других минералов. К медным частичкам прилипают лишь пузырьки воздуха, которые выносят ее на поверхность. В результате этого процесса получается медный концентрат, который направляется удаление из его состава избыточной влаги.

- Обжиг. Руды и их концентраты проходят процесс обжига в моноподовых печах, что необходимо для выведения из них серы.

В результате получается огарок и серосодержащие газы, которые в дальнейшем используют для получения серной кислоты.

В результате получается огарок и серосодержащие газы, которые в дальнейшем используют для получения серной кислоты. - Плавка шихты в печи отражательного типа. На этом этапе можно брать сырую или уже обожженную шихту и подвергать ее обжигу при температуре 1500°С. Важным условием работы является поддержанием нейтральной атмосферы в печи. В итоге происходит сульфидирование меди и ее преобразование в штейн.

- Конвертирование. Полученная медь в сочетании с кварцевым флюсом продувается в специальном конвекторе на протяжении 15-24 ч. В итоге получается черновая медь в результате полного выгорания серы и выведения газов. В ее состав может входить до 3% различных примесей, которые благодаря электролизу выводятся наружу.

- Рафинирование огнем. Металл предварительно расплавляется и затем рафинируется в специальных печах. На выходе образуется красная медь.

- Электролитическое рафинирование. Этот этап проходит анодная и огневая медь для максимальной очистки.

Про заводы и центры производства меди в России и в мире читайте ниже.

Известные производители

На территории России действует всего четыре наибольших предприятия по добыче и производству меди:

- «Норильский никель»;

- «Уралэлектромедь»;

- Новгородский металлургический завод;

- Кыштымский медеэлектролитный завод.

Первые две компании входят в состав известнейшего холдинга «УГМК», который включает в себя около 40 промышленных предприятий. Он производит более 40% всей меди в нашей стране. Последние два завода принадлежат Русской медной компании.

Видеоролик ниже расскажет о производстве меди:

Оксид меди(II), химические свойства, получение

1

H

ВодородВодород

1,008

1s1

2,2

Бесцветный газ

t°пл=-259°C

t°кип=-253°C

2

He

ГелийГелий

4,0026

1s2

Бесцветный газ

t°кип=-269°C

3

Li

ЛитийЛитий

6,941

2s1

0,99

Мягкий серебристо-белый металл

t°пл=180°C

t°кип=1317°C

4

Be

БериллийБериллий

9,0122

2s2

1,57

Светло-серый металл

t°пл=1278°C

t°кип=2970°C

5

B

БорБор

10,811

2s2 2p1

2,04

Темно-коричневое аморфное вещество

t°пл=2300°C

t°кип=2550°C

6

C

УглеродУглерод

12,011

2s2 2p2

2,55

Прозрачный (алмаз) / черный (графит) минерал

t°пл=3550°C

t°кип=4830°C

7

N

АзотАзот

14,007

2s2 2p3

3,04

Бесцветный газ

t°пл=-210°C

t°кип=-196°C

8

O

КислородКислород

15,999

2s2 2p4

3,44

Бесцветный газ

t°пл=-218°C

t°кип=-183°C

9

F

ФторФтор

18,998

2s2 2p5

4,0

Бледно-желтый газ

t°пл=-220°C

t°кип=-188°C

10

Ne

НеонНеон

20,180

2s2 2p6

Бесцветный газ

t°пл=-249°C

t°кип=-246°C

11

Na

НатрийНатрий

22,990

3s1

0,93

Мягкий серебристо-белый металл

t°пл=98°C

t°кип=892°C

12

Mg

МагнийМагний

24,305

3s2

1,31

Серебристо-белый металл

t°пл=649°C

t°кип=1107°C

13

Al

АлюминийАлюминий

26,982

3s2 3p1

1,61

Серебристо-белый металл

t°пл=660°C

t°кип=2467°C

14

Si

КремнийКремний

28,086

3s2 3p2

1,9

Коричневый порошок / минерал

t°пл=1410°C

t°кип=2355°C

15

P

ФосфорФосфор

30,974

3s2 3p3

2,2

Белый минерал / красный порошок

t°пл=44°C

t°кип=280°C

16

S

СераСера

32,065

3s2 3p4

2,58

Светло-желтый порошок

t°пл=113°C

t°кип=445°C

17

Cl

ХлорХлор

35,453

3s2 3p5

3,16

Желтовато-зеленый газ

t°пл=-101°C

t°кип=-35°C

18

Ar

АргонАргон

39,948

3s2 3p6

Бесцветный газ

t°пл=-189°C

t°кип=-186°C

19

K

КалийКалий

39,098

4s1

0,82

Мягкий серебристо-белый металл

t°пл=64°C

t°кип=774°C

20

Ca

КальцийКальций

40,078

4s2

1,0

Серебристо-белый металл

t°пл=839°C

t°кип=1487°C

21

Sc

СкандийСкандий

44,956

3d1 4s2

1,36

Серебристый металл с желтым отливом

t°пл=1539°C

t°кип=2832°C

22

Ti

ТитанТитан

47,867

3d2 4s2

1,54

Серебристо-белый металл

t°пл=1660°C

t°кип=3260°C

23

V

ВанадийВанадий

50,942

3d3 4s2

1,63

Серебристо-белый металл

t°пл=1890°C

t°кип=3380°C

24

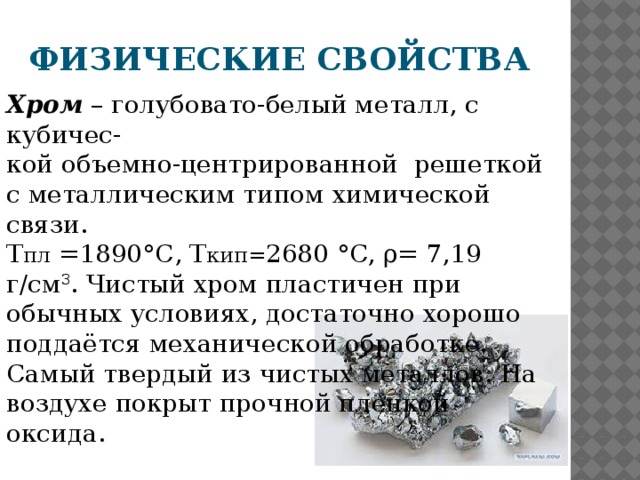

Cr

ХромХром

51,996

3d5 4s1

1,66

Голубовато-белый металл

t°пл=1857°C

t°кип=2482°C

25

Mn

МарганецМарганец

54,938

3d5 4s2

1,55

Хрупкий серебристо-белый металл

t°пл=1244°C

t°кип=2097°C

26

Fe

ЖелезоЖелезо

55,845

3d6 4s2

1,83

Серебристо-белый металл

t°пл=1535°C

t°кип=2750°C

27

Co

КобальтКобальт

58,933

3d7 4s2

1,88

Серебристо-белый металл

t°пл=1495°C

t°кип=2870°C

28

Ni

НикельНикель

58,693

3d8 4s2

1,91

Серебристо-белый металл

t°пл=1453°C

t°кип=2732°C

29

Cu

МедьМедь

63,546

3d10 4s1

1,9

Золотисто-розовый металл

t°пл=1084°C

t°кип=2595°C

30

Zn

ЦинкЦинк

65,409

3d10 4s2

1,65

Голубовато-белый металл

t°пл=420°C

t°кип=907°C

31

Ga

ГаллийГаллий

69,723

4s2 4p1

1,81

Белый металл с голубоватым оттенком

t°пл=30°C

t°кип=2403°C

32

Ge

ГерманийГерманий

72,64

4s2 4p2

2,0

Светло-серый полуметалл

t°пл=937°C

t°кип=2830°C

33

As

МышьякМышьяк

74,922

4s2 4p3

2,18

Зеленоватый полуметалл

t°субл=613°C

(сублимация)

34

Se

СеленСелен

78,96

4s2 4p4

2,55

Хрупкий черный минерал

t°пл=217°C

t°кип=685°C

35

Br

БромБром

79,904

4s2 4p5

2,96

Красно-бурая едкая жидкость

t°пл=-7°C

t°кип=59°C

36

Kr

КриптонКриптон

83,798

4s2 4p6

3,0

Бесцветный газ

t°пл=-157°C

t°кип=-152°C

37

Rb

РубидийРубидий

85,468

5s1

0,82

Серебристо-белый металл

t°пл=39°C

t°кип=688°C

38

Sr

СтронцийСтронций

87,62

5s2

0,95

Серебристо-белый металл

t°пл=769°C

t°кип=1384°C

39

Y

ИттрийИттрий

88,906

4d1 5s2

1,22

Серебристо-белый металл

t°пл=1523°C

t°кип=3337°C

40

Zr

ЦирконийЦирконий

91,224

4d2 5s2

1,33

Серебристо-белый металл

t°пл=1852°C

t°кип=4377°C

41

Nb

НиобийНиобий

92,906

4d4 5s1

1,6

Блестящий серебристый металл

t°пл=2468°C

t°кип=4927°C

42

Mo

МолибденМолибден

95,94

4d5 5s1

2,16

Блестящий серебристый металл

t°пл=2617°C

t°кип=5560°C

43

Tc

ТехнецийТехнеций

98,906

4d6 5s1

1,9

Синтетический радиоактивный металл

t°пл=2172°C

t°кип=5030°C

44

Ru

РутенийРутений

101,07

4d7 5s1

2,2

Серебристо-белый металл

t°пл=2310°C

t°кип=3900°C

45

Rh

РодийРодий

102,91

4d8 5s1

2,28

Серебристо-белый металл

t°пл=1966°C

t°кип=3727°C

46

Pd

ПалладийПалладий

106,42

4d10

2,2

Мягкий серебристо-белый металл

t°пл=1552°C

t°кип=3140°C

47

Ag

СереброСеребро

107,87

4d10 5s1

1,93

Серебристо-белый металл

t°пл=962°C

t°кип=2212°C

48

Cd

КадмийКадмий

112,41

4d10 5s2

1,69

Серебристо-серый металл

t°пл=321°C

t°кип=765°C

49

In

ИндийИндий

114,82

5s2 5p1

1,78

Мягкий серебристо-белый металл

t°пл=156°C

t°кип=2080°C

50

Sn

ОловоОлово

118,71

5s2 5p2

1,96

Мягкий серебристо-белый металл

t°пл=232°C

t°кип=2270°C

51

Sb

СурьмаСурьма

121,76

5s2 5p3

2,05

Серебристо-белый полуметалл

t°пл=631°C

t°кип=1750°C

52

Te

ТеллурТеллур

127,60

5s2 5p4

2,1

Серебристый блестящий полуметалл

t°пл=450°C

t°кип=990°C

53

I

ИодИод

126,90

5s2 5p5

2,66

Черно-серые кристаллы

t°пл=114°C

t°кип=184°C

54

Xe

КсенонКсенон

131,29

5s2 5p6

2,6

Бесцветный газ

t°пл=-112°C

t°кип=-107°C

55

Cs

ЦезийЦезий

132,91

6s1

0,79

Мягкий серебристо-желтый металл

t°пл=28°C

t°кип=690°C

56

Ba

БарийБарий

137,33

6s2

0,89

Серебристо-белый металл

t°пл=725°C

t°кип=1640°C

57

La

ЛантанЛантан

138,91

5d1 6s2

1,1

Серебристый металл

t°пл=920°C

t°кип=3454°C

58

Ce

ЦерийЦерий

140,12

f-элемент

Серебристый металл

t°пл=798°C

t°кип=3257°C

59

Pr

ПразеодимПразеодим

140,91

f-элемент

Серебристый металл

t°пл=931°C

t°кип=3212°C

60

Nd

НеодимНеодим

144,24

f-элемент

Серебристый металл

t°пл=1010°C

t°кип=3127°C

61

Pm

ПрометийПрометий

146,92

f-элемент

Светло-серый радиоактивный металл

t°пл=1080°C

t°кип=2730°C

62

Sm

СамарийСамарий

150,36

f-элемент

Серебристый металл

t°пл=1072°C

t°кип=1778°C

63

Eu

ЕвропийЕвропий

151,96

f-элемент

Серебристый металл

t°пл=822°C

t°кип=1597°C

64

Gd

ГадолинийГадолиний

157,25

f-элемент

Серебристый металл

t°пл=1311°C

t°кип=3233°C

65

Tb

ТербийТербий

158,93

f-элемент

Серебристый металл

t°пл=1360°C

t°кип=3041°C

66

Dy

ДиспрозийДиспрозий

162,50

f-элемент

Серебристый металл

t°пл=1409°C

t°кип=2335°C

67

Ho

ГольмийГольмий

164,93

f-элемент

Серебристый металл

t°пл=1470°C

t°кип=2720°C

68

Er

ЭрбийЭрбий

167,26

f-элемент

Серебристый металл

t°пл=1522°C

t°кип=2510°C

69

Tm

ТулийТулий

168,93

f-элемент

Серебристый металл

t°пл=1545°C

t°кип=1727°C

70

Yb

ИттербийИттербий

173,04

f-элемент

Серебристый металл

t°пл=824°C

t°кип=1193°C

71

Lu

ЛютецийЛютеций

174,96

f-элемент

Серебристый металл

t°пл=1656°C

t°кип=3315°C

72

Hf

ГафнийГафний

178,49

5d2 6s2

Серебристый металл

t°пл=2150°C

t°кип=5400°C

73

Ta

ТанталТантал

180,95

5d3 6s2

Серый металл

t°пл=2996°C

t°кип=5425°C

74

W

ВольфрамВольфрам

183,84

5d4 6s2

2,36

Серый металл

t°пл=3407°C

t°кип=5927°C

75

Re

РенийРений

186,21

5d5 6s2

Серебристо-белый металл

t°пл=3180°C

t°кип=5873°C

76

Os

ОсмийОсмий

190,23

5d6 6s2

Серебристый металл с голубоватым оттенком

t°пл=3045°C

t°кип=5027°C

77

Ir

ИридийИридий

192,22

5d7 6s2

Серебристый металл

t°пл=2410°C

t°кип=4130°C

78

Pt

ПлатинаПлатина

195,08

5d9 6s1

2,28

Мягкий серебристо-белый металл

t°пл=1772°C

t°кип=3827°C

79

Au

ЗолотоЗолото

196,97

5d10 6s1

2,54

Мягкий блестящий желтый металл

t°пл=1064°C

t°кип=2940°C

80

Hg

РтутьРтуть

200,59

5d10 6s2

2,0

Жидкий серебристо-белый металл

t°пл=-39°C

t°кип=357°C

81

Tl

ТаллийТаллий

204,38

6s2 6p1

Серебристый металл

t°пл=304°C

t°кип=1457°C

82

Pb

СвинецСвинец

207,2

6s2 6p2

2,33

Серый металл с синеватым оттенком

t°пл=328°C

t°кип=1740°C

83

Bi

ВисмутВисмут

208,98

6s2 6p3

Блестящий серебристый металл

t°пл=271°C

t°кип=1560°C

84

Po

ПолонийПолоний

208,98

6s2 6p4

Мягкий серебристо-белый металл

t°пл=254°C

t°кип=962°C

85

At

АстатАстат

209,98

6s2 6p5

2,2

Нестабильный элемент, отсутствует в природе

t°пл=302°C

t°кип=337°C

86

Rn

РадонРадон

222,02

6s2 6p6

2,2

Радиоактивный газ

t°пл=-71°C

t°кип=-62°C

87

Fr

ФранцийФранций

223,02

7s1

0,7

Нестабильный элемент, отсутствует в природе

t°пл=27°C

t°кип=677°C

88

Ra

РадийРадий

226,03

7s2

0,9

Серебристо-белый радиоактивный металл

t°пл=700°C

t°кип=1140°C

89

Ac

АктинийАктиний

227,03

6d1 7s2

1,1

Серебристо-белый радиоактивный металл

t°пл=1047°C

t°кип=3197°C

90

Th

ТорийТорий

232,04

f-элемент

Серый мягкий металл

91

Pa

ПротактинийПротактиний

231,04

f-элемент

Серебристо-белый радиоактивный металл

92

U

УранУран

238,03

f-элемент

1,38

Серебристо-белый металл

t°пл=1132°C

t°кип=3818°C

93

Np

НептунийНептуний

237,05

f-элемент

Серебристо-белый радиоактивный металл

94

Pu

ПлутонийПлутоний

244,06

f-элемент

Серебристо-белый радиоактивный металл

95

Am

АмерицийАмериций

243,06

f-элемент

Серебристо-белый радиоактивный металл

96

Cm

КюрийКюрий

247,07

f-элемент

Серебристо-белый радиоактивный металл

97

Bk

БерклийБерклий

247,07

f-элемент

Серебристо-белый радиоактивный металл

98

Cf

КалифорнийКалифорний

251,08

f-элемент

Нестабильный элемент, отсутствует в природе

99

Es

ЭйнштейнийЭйнштейний

252,08

f-элемент

Нестабильный элемент, отсутствует в природе

100

Fm

ФермийФермий

257,10

f-элемент

Нестабильный элемент, отсутствует в природе

101

Md

МенделевийМенделевий

258,10

f-элемент

Нестабильный элемент, отсутствует в природе

102

No

НобелийНобелий

259,10

f-элемент

Нестабильный элемент, отсутствует в природе

103

Lr

ЛоуренсийЛоуренсий

266

f-элемент

Нестабильный элемент, отсутствует в природе

104

Rf

РезерфордийРезерфордий

267

6d2 7s2

Нестабильный элемент, отсутствует в природе

105

Db

ДубнийДубний

268

6d3 7s2

Нестабильный элемент, отсутствует в природе

106

Sg

СиборгийСиборгий

269

6d4 7s2

Нестабильный элемент, отсутствует в природе

107

Bh

БорийБорий

270

6d5 7s2

Нестабильный элемент, отсутствует в природе

108

Hs

ХассийХассий

277

6d6 7s2

Нестабильный элемент, отсутствует в природе

109

Mt

МейтнерийМейтнерий

278

6d7 7s2

Нестабильный элемент, отсутствует в природе

110

Ds

ДармштадтийДармштадтий

281

6d9 7s1

Нестабильный элемент, отсутствует в природе

Металлы

Неметаллы

Щелочные

Щелоч-зем

Благородные

Галогены

Халькогены

Полуметаллы

s-элементы

p-элементы

d-элементы

f-элементы

Наведите курсор на ячейку элемента, чтобы получить его краткое описание.

Чтобы получить подробное описание элемента, кликните по его названию.

температура плавления, физические свойства, сплавы

Твердый металл медь люди научились плавить еще до нашей эры. Название элемента по таблице Менделеева – Cuprum, в честь первого массового расположения производства меди. Именно на острове Кипр в третьем тысячелетии до н.э. начали добывать руду. Металл зарекомендовал себя как хорошее оружие и красивый, блестящий материал для изготовления посуды и других приборов.

Процесс плавления меди

Изготовление предметов требовало множество усилий при отсутствии технологий. В первых шагах развития цивилизации и поиску новых металлов, люди научились добывать и плавить медную руду. Получение руды происходило в малахитовом, а не в сульфидном состоянии. Получение на выходе свободной меди, из которой можно изготавливать детали, требовало обжига. Для исключения окислов, металл с древесным углем размещалась в сосуд из глины. Поджигался металл в специально подготовленной яме, образующийся в процессе угарный газ способствовал процессу появления свободной меди.

Для точных расчетов использовался график плавления меди. В то время производился точный расчет времени и примерная температура, при которой происходит плавка меди.

Содержание

Медь и ее сплавы

Металл имеет красновато-желтый оттенок благодаря оксидной пленке, которая образуется при первом взаимодействии металла с кислородом. Пленка придает благородный вид и обладает антикоррозийными свойствами.

Сейчас доступно несколько способов добычи металла. Распространёнными являются медный колчедан и блеск, которые встречаются в виде сульфидных руд. Каждая из технологий получения меди требует особого подхода и следования процессу.

Добыча в природных условиях происходит в виде поиска медных сланцев и самородков. Объемные месторождения в виде осадочных пород находятся в Чили, а медные песчаники и сланцы расположились на территории Казахстана. Использование металла обусловлено невысокой температурой плавления. Практически все металлы плавятся путем разрушения кристаллической решетки.

Использование металла обусловлено невысокой температурой плавления. Практически все металлы плавятся путем разрушения кристаллической решетки.

Основной порядок плавления и свойства:

- на температурных порогах от 20 до 100° материал полностью сохраняет свои свойства и внешний вид, верхний оксидный слой остается на месте;

- кристаллическая решетка распадается на отметке 1082°, физическое состояние становится жидким, а цвет белым. Уровень температуры задерживается на некоторое время, а затем продолжает рост;

- температура кипения меди начинается на отметке 2595°, выделяется углерод, происходит характерное бурление;

- при отключении источника тепла происходит снижение температуры, происходит переход в твердую стадию.

Плавка меди возможна в домашних условиях, при соблюдении определенных условий. Этапы и сложность задачи зависят от выбора оборудования.

Этапы и сложность задачи зависят от выбора оборудования.

Физические свойства

Основные характеристики металла:

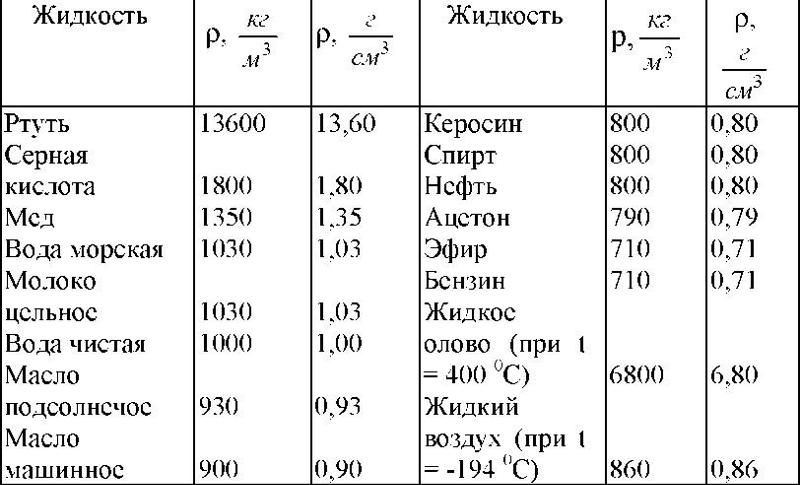

- в чистом виде плотность металла составляет 8.93 г/см3;

- хорошая электропроводность с показателем 55,5S, при температуре около 20⁰;

- теплопередача 390 Дж/кг;

- кипение происходит на отметке 2600°, после чего начинает выделение углерода;

- удельное электрическое сопротивление в среднем температурном диапазоне – 1.78×10 Ом/м.

Основными направлениями эксплуатации меди является электротехнические цели. Высокая теплоотдача и пластичность дают возможность применения к различным задачам. Сплавы меди с никелем, латунью, бронзой, делаю более приемлемой себестоимость и улучшают характеристики.

Химический состав меди

В природе она не однородна по своему составу, так как содержит ряд кристаллических элементов, образующих с ней устойчивую структуру, так называемые растворы, которые можно подразделить на три группы:

- Твердые растворы.

Образуются, если в составе содержаться примеси железа, цинка, сурьмы, олова, никеля и многих других веществ. Такие вхождения существенно снижают ее электрическую и тепловую проводимость. Они усложняют горячий вид обработки под давлением.

Образуются, если в составе содержаться примеси железа, цинка, сурьмы, олова, никеля и многих других веществ. Такие вхождения существенно снижают ее электрическую и тепловую проводимость. Они усложняют горячий вид обработки под давлением. - Примеси, растворяющиеся в медной решетке. К ним относятся висмут, свинец и другие компоненты. Не ухудшают качества электропроводимости, но затрудняют обработку под давлением.

- Примеси, формирующие хрупкие химические соединения. Сюда входят кислород и сера, а также другие элементы. Они ухудшают прочностные качества, в том числе снижают электропроводность.

Масса меди с примесями гораздо больше, чем в чистом виде. Ко всему прочему, элементы примесей существенно влияют на конечные характеристики уже готового продукта. Поэтому их суммарный состав, в том числе количественный, по отдельности должен регулироваться еще на этапе производства. Рассмотрим более подробно влияние каждого элемента на характеристики конечных медных изделий.

Рассмотрим более подробно влияние каждого элемента на характеристики конечных медных изделий.

- Кислород. Один из самых нежелательных элементов для любого материала, не только медного. С его ростом ухудшается такое качество, как пластичность и устойчивость к коррозионным процессам. Его содержание не должно превышать 0,008%. В ходе термической обработки в результате процессов окисления количественное содержание этого элемента уменьшается.

- Никель. Образует устойчивый раствор и существенно снижает показатели проводимости.

- Сера или селен. Оба компонента одинаково влияют на качество готовой продукции. Высокая концентрация таких вхождений снижает пластичные свойства медных изделий. Содержание таких компонентов не должно превышать 0,001% от общей массы.

- Висмут. Негативно влияет на механические и технологические характеристики готовой продукции. Максимальное содержание не должно превышать 0,001%.

- Мышьяк. Он не меняет свойств, но образует устойчивый раствор, является своего рода защитником от пагубного влияния других элементов, как кислород, сурьма или висмут.

Химический состав меди

- Марганец. Он способен полностью раствориться в меди практически при комнатной температуре. Влияет на проводимость тока.

- Сурьма. Компонент лучше всех растворятся в меди, наносит ей минимальный вред. Содержание его не должно превышать 0,05% от массы меди.

- Олово. Образует устойчивый раствор с медью и повышает ее свойства по проведению тепла.

- Цинк. Его содержание всегда минимально, поэтому такого пагубного влияния он не оказывает.

Фосфор. Основной раскислитель меди, максимальное содержание которого при температуре 714°С составляет 1,7%.

Латунь

Латунь

Сплав на основе меди с добавлением цинка называется латунь. В некоторых ситуациях добавляется олово в меньших пропорциях. Джеймс Эмерсон в 1781 году решил запатентовать комбинацию. Содержание цинка в сплаве может варьироваться от 5 до 45%. Латуни различают в зависимости от предназначения и спецификации:

- простые, состоящие из двух компонентов – меди и цинка.

Маркировка таких сплавов обозначается буквой «Л», напрямую значащая содержание меди в сплаве в процентах;

Маркировка таких сплавов обозначается буквой «Л», напрямую значащая содержание меди в сплаве в процентах; - многокомпонентные латуни – содержат множество других металлов в зависимости от назначения к использованию. Такие сплавы повышают эксплуатационные свойства изделий, обозначаются также буквой «Л», но с прибавлением цифр.

Физические свойства латуни относительно высокие, коррозийная стойкость на среднем уровне. Большинство сплавов не критично к пониженным температурам, возможно эксплуатировать металл в различных условиях.

Технологии получения латуни взаимодействует с процессами медной и цинковой промышленности, обработке вторичного сырья. Эффективным способом плавки является использование электропечи индукционного типа с магнитным отводом и регулировкой температуры. После получения однородной массы, она разливается в формы и подвергается процессам деформации.

Плавка латуни

Применение материала в различных отраслях, повышает на него спрос с каждым годом. Сплав применяется в суд строительстве и производстве боеприпасов, различных втулок, переходников, болтов, гаек и сантехнических материалов.

Сплав применяется в суд строительстве и производстве боеприпасов, различных втулок, переходников, болтов, гаек и сантехнических материалов.

Бронза

Бронза

Цветной металл для изготовки изделий разных типов начали использовать с древних времен. Данный факт подтверждается найденными материалами при археологических раскопках. Состав бронзы изначально был богат оловом.

Промышленностью выпускается различное количество разновидностей бронзы. Опытный мастер способен по цвету металла определить его предназначение. Однако не каждому под силу определить точную марку бронзы, для этого используется маркировка. Способы производства бронзы подразделяются на литейные, когда происходит плавление и отлив и деформируемые.

Состав металла зависит от предназначения к использованию. Основным показателем является наличие бериллия. Повышенная концентрация элемента в сплаве, подвергнутая процедуре закаливания, может соперничать с высокопрочными сталями. Наличие в составе олова отнимает у металла гибкость и пластичность.

Производство бронзовых сплавов изменилось с древних времен фактически внедрением современного оборудования. Технология с использованием в качестве флюса в виде древесного угля используется до сих пор. Последовательность получения бронзы:

- печь разогревается для требуемой температуры, после этого в нее устанавливается тигель;

- после плавки металл может окислится, во избежание этого добавляют флюс в качестве древесного угля;

- кислотным катализатором служит фосфорная медь, добавление происходит после полного прогрева сплава.

Плавка бронзы

Старинные изделия из бронзы подвержены естественным процессам – патинирование. Зеленоватый цвет с белым оттенком проявляется из-за образования пленки, обволакивающей изделие. Искусственные методы патинирования включают в себя методы с использованием серы и параллельным нагреванием до определенной температуры.

Температура плавления меди

Плавится материал при определенной температуре, которая зависит от наличия и количества сплавов в составе.

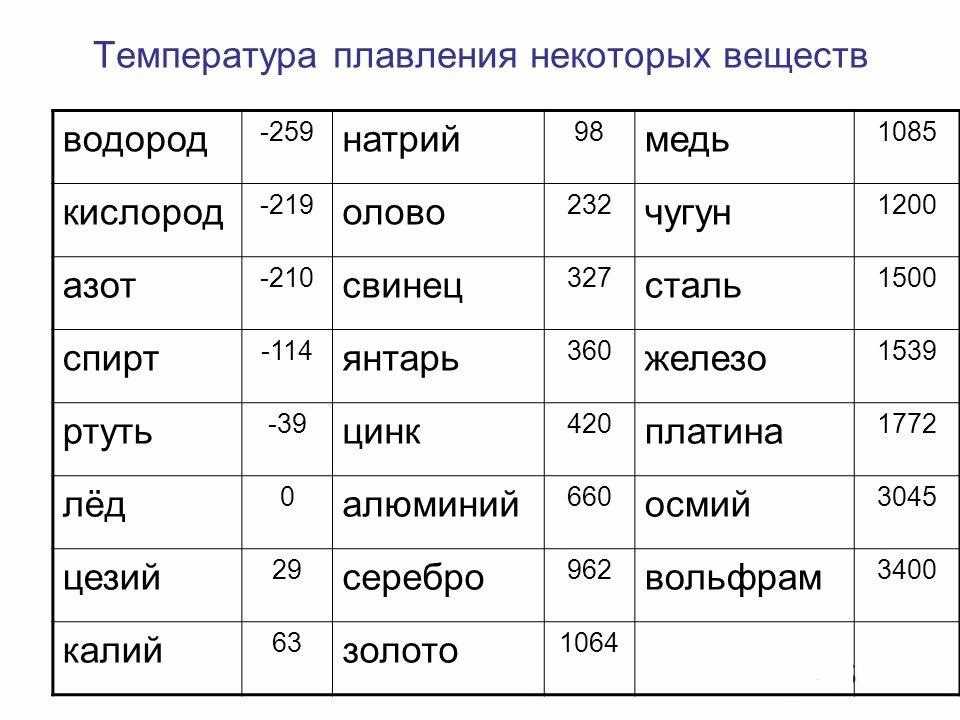

В большинстве случаев, процесс происходит при температуре от 1085°. Наличие олова в сплаве дает разбег, плавление меди может начаться при 950°. Цинк в составе также понижает нижнюю границу до 900°.

Для точных расчетов времени понадобится график плавления меди. На обычном листке бумаги используется график, где по горизонтали отмечается время, а по вертикали градусы. График должен указывать, на каких моментах поддерживается температура при нагреве для полного процесса кристаллизации.

Печь для плавки меди

Плавление меди в домашних условиях

В домашних условиях медные сплавы возможно плавить несколькими способами. При использовании любого из методов, понадобятся сопутствующие материалы:

- тигель – посуда, изготовленная из закаленной меди или другого огнеупорного металла;

- древесный уголь, понадобится в роли флюса;

- крюк металлический;

- форма будущего изделия.

Наиболее легким вариантом для плавления является муфельная печь. В емкость опускаются куски материала. После установки температуры плавления процесс можно наблюдать через специальное окошко. Установленная дверца позволяет удалять образованную в процессе оксидную пленку, для этого понадобиться заранее подготовленный металлический крюк.

В емкость опускаются куски материала. После установки температуры плавления процесс можно наблюдать через специальное окошко. Установленная дверца позволяет удалять образованную в процессе оксидную пленку, для этого понадобиться заранее подготовленный металлический крюк.

Вторым способом плавления в домашних условиях является использование горелки или резака. Пропан – кислородное пламя отлично подойдет для работ с цинком или оловом. Куски материалов для будущего сплава помещаются в тигель, и нагреваются мастером произвольными движениями. Максимальная температура плавления меди может быть достигнута при взаимодействии с пламенем синего цвета.

Плавка меди в домашних условиях подразумевает работу с повышенными температурами. Приоритетом служит соблюдение техники безопасности. Перед любой процедурой следует одеть защитные огнеупорный перчатки и плотную, полностью закрывающую тело одежду.

Значение плотности меди

Плотность — это отношение массы к объему. Выражается она в килограммах на кубический метр всего объема. В виду неоднородности состава, значение плотности может меняться в зависимости процентного содержания примесей. Поскольку существуют разные марки медных прокатов с разным содержанием компонентов, то и значение плотности у них будет разное. Плотность меди можно найти в специализированных технических таблицах, которая равна 8,93х103 кг/м3. Это справочная величина. В этих же таблицах показан удельный вес меди, который равен 8,93 г/см3. Таким совпадением значений плотности и его весовых показателей характеризуются не все металлы.

Основные показатели меди

Не секрет, что от плотности напрямую зависит конечная масса изготовленного изделия. Однако для расчетов гораздо правильнее использовать удельный вес. Этот показатель очень важен для производства изделий из меди или любых других металлов, но применим больше к сплавам. Он выражается отношением массы меди к объему всего сплава.

Этот показатель очень важен для производства изделий из меди или любых других металлов, но применим больше к сплавам. Он выражается отношением массы меди к объему всего сплава.

Расчет удельного веса

В настоящее время учеными разработано огромное количество способов, помогающих найти характеристики удельного веса меди, которые позволяют даже без обращения к специализированным таблицам вычислять этот немаловажный показатель. Зная его, можно с легкостью подобрать необходимые материалы, благодаря которым в конечном итоге можно получить нужную деталь с требуемыми параметрам. Это делается еще на стадии подготовки, когда планируется создать необходимую деталь из меди или ее содержащих сплавов.

Как уже говорилось выше, удельный вес меди можно подсмотреть в специализированном справочнике, но если под рукой такого нет, то его можно рассчитать по следующей формуле: вес делим на объем и получаем необходимую нам величину. Общими словами такое соотношение можно выразить как общее весовое значение к общему значению объема всего изделия.

Общими словами такое соотношение можно выразить как общее весовое значение к общему значению объема всего изделия.

Не стоит путать его с понятием плотности, так как он характеризует металл по-другому, хоть и имеет одинаковые значения показателей.

Рассмотрим, как можно вычислить удельный вес, если известна масса и объем медного изделия.

Например, имеем чистый медный лист толщиной 5 мм, шириной 2 м и длиной 1 м. Для начала посчитаем его объем: 5 мм * 1000 мм (1 м = 1000 мм) * 2000 мм, что составляет 10 000 000 мм3 или 10 000 см3. Для удобства расчетов будем считать, что масса листа составляет 89 кг 300 грамм или 89300 грамм. Делим рассчитанный результат на объем и получаем 8,93 г/см3. Зная этот показатель, мы всегда с легкостью можем вычислить весовое содержание в меди того или иного сплава. Это удобно, например, для обработки металла.

Это удобно, например, для обработки металла.

Единицы измерения удельного веса

В разных системах измерения используются разные единицы для обозначения удельного веса меди:

- В системе измерения СГС или сантиметр-грамм-секунда используется дин/см3.

- В Международной СИ используются единицы н/м3.

- В системе МКСС или метр-килограмм-секунда-свеча применяется кг/м3.

Первые два показателя равны между собой, а третий при конвертации равен 0,102 кг/м3.

Расчет веса с использованием значений удельного веса

Не будем уходить далеко и воспользуемся примером, описанным выше. Вычислим общее содержание меди в 25 листах. Поменяем условие и будем считать, что листы изготовлены из медного сплава. Таким образом, берем удельный вес меди из таблицы и он равен 8.93 г/см3. Толщина листа 5 мм, площадь (1000 мм * 2000 мм) составляет 2 000 000 мм, соответственно объем будет равняться 10 000 000 мм3 или 10 000 см3. Теперь умножаем удельный вес на объем и получаем 89 кг и 300 гр. Мы вычислили общий объем меди, который содержится в этих листах без учета веса самих примесей, то есть общее весовое значение может быть больше.

Теперь умножаем удельный вес на объем и получаем 89 кг и 300 гр. Мы вычислили общий объем меди, который содержится в этих листах без учета веса самих примесей, то есть общее весовое значение может быть больше.

Теперь умножаем рассчитанный результат на 25 листов и получаем 2 235 кг. Такие расчеты уместно использовать при обработке медных деталей, так как позволяют узнать, сколько меди всего содержится в изначальных объектах. Аналогичным образом можно рассчитать медные прутки. Площадь сечения провода умножается на его длину, где получим объем прутка, а далее по аналогии с вышеописанным примером.

Как определяется плотность

Плотность меди, как и плотность любого другого вещества, является справочной величиной. Она выражается соотношением массы к объему. Самостоятельно вычислить этот показатель весьма сложно, так как без специальных приборов состав проверить невозможно.

Пример расчета плотности меди

Выражается показатель в килограммах на кубический метр или в граммах на кубический сантиметр. Показатель плотности более полезен для производителей, которые на основе имеющихся данных могут скомпоновать ту или иную деталь с требуемыми свойствами и характеристиками.

Области использования меди

Благодаря физико-механическим свойствам, она широко используется для различных отраслей промышленности. Наиболее часто ее можно встретить в электротехнической области в качестве составляющей части электрического провода. Не меньшей популярностью она пользуется также в производстве систем отопления и охлаждения, электроники и системах теплового обмена.

В строительной отрасли она используется, прежде всего, для создания разного рода конструкций, которые получаются гораздо меньше по массе, чем из любых других аналогичным материалов. Часто ее используют для кровли, так как такие изделия обладают легкостью и пластичностью. Такой материал легко обрабатывается и позволяет менять геометрии профиля, что очень удобно.

Как уже говорилось выше, основное свое применение она находит в изготовлении электрических и иных токопроводящих кабелей, где она используется для изготовления жил проводов и кабелей. Обладая хорошей электропроводностью, она дает достаточное сопротивление электронам тока.

Широко используются также сплавы меди, например, сплав меди и золота повышает прочность последнего в разы.

На стенках медных прокатов никогда не образуются соляные отложения. Такое качество полезно для транспортировки жидкостей и паров.

На основе оксидов меди получают сверхпроводники, а в чистом виде она идет на изготовление гальванических источников питания.

Схема гальванического источника питания

Она входит в состав бронзы, которая обладает стойкостью к агрессивным средам, как морская вода. Поэтому часто ее используют в навигации. Также бронзовые продукты можно увидеть на фасадах домов, как элемент декора, так как такой сплав обрабатывается легко, так как очень пластичен.

Также бронзовые продукты можно увидеть на фасадах домов, как элемент декора, так как такой сплав обрабатывается легко, так как очень пластичен.

электропроводность, свойства, особенности и использование

Во многих отраслях современной промышленности очень широко используется такой материал, как медь. Электропроводность у этого металла очень высокая. Этим и объясняется целесообразность его применения прежде всего в электротехнике. Из меди получаются проводники с отличными эксплуатационными характеристиками. Конечно же, используется этот металл не только в электротехнике, но и в других отраслях промышленности. Объясняется его востребованность в том числе и такими его качествами, как стойкость к коррозионным разрушениям в ряде агрессивных сред, тугоплавкость, пластичность и т.д.

Историческая справка

Медь является металлом, известным человеку с глубокой древности. Объясняется раннее знакомство людей с эти материалом прежде всего его широкой распространенностью в природе в виде самородков. Многие ученые считают, что именно медь была первым металлом, восстановленным человеком из кислородных соединений. Когда-то горные породы просто нагревали на костре и резко остужали, в результате чего они растрескивались. Позднее восстановление меди начали производить на кострах с добавлением угля и поддувом мехами. Совершенствование этого способа в конечном итоге привело к созданию шахтной печи. Еще позже этот металл начали получать методом окислительной плавки руд.

Многие ученые считают, что именно медь была первым металлом, восстановленным человеком из кислородных соединений. Когда-то горные породы просто нагревали на костре и резко остужали, в результате чего они растрескивались. Позднее восстановление меди начали производить на кострах с добавлением угля и поддувом мехами. Совершенствование этого способа в конечном итоге привело к созданию шахтной печи. Еще позже этот металл начали получать методом окислительной плавки руд.

Медь: электропроводность материала

В спокойном состоянии все свободные электроны любого металла вращаются вокруг ядра. При подключении внешнего источника воздействия они выстраиваются в определенной последовательности и становятся носителями тока. Степень способности металла пропускать сквозь себя последний и называется электропроводностью. Единицей ее измерения в Международной СИ является сименс, определяемый как 1 См = 1 Ом-1.

Электропроводность меди очень высока. По этому показателю она превосходит все известные на сегодня неблагородные металлы. Лучше нее ток пропускает только серебро. Показатель электропроводности меди составляет 57х104 см-1 при температуре в +20 °С. Благодаря такому своему свойству этот металл на данный момент является самым распространенным проводником из всех используемых в производственных и бытовых целях.

Лучше нее ток пропускает только серебро. Показатель электропроводности меди составляет 57х104 см-1 при температуре в +20 °С. Благодаря такому своему свойству этот металл на данный момент является самым распространенным проводником из всех используемых в производственных и бытовых целях.

Медь отлично выдерживает постоянные электрические нагрузки и к тому же отличается надежностью и долговечностью. Помимо всего прочего, этот металл характеризуется и высокой температурой плавления (1083,4 °С). А это, в свою очередь, позволяет меди долгое время работать в нагретом состоянии. По распространенности в качестве проводника тока конкурировать с этим металлом может только алюминий.

Влияние примесей на электропроводность меди

Конечно же, в наше время для выплавки этого красного металла используются гораздо более совершенные методики, чем в древности. Однако и сегодня получить совершенно чистый Cu практически невозможно. В меди всегда присутствуют разного рода примеси. Это могут быть, к примеру, кремний, железо или бериллий. Между тем, чем больше примесей в меди, тем меньше показатель ее электропроводности. Для изготовления проводов, к примеру, подходит только достаточно чистый металл. Согласно нормативам, для этой цели можно использовать медь с количеством примесей, не превышающем 0.1 %.

Это могут быть, к примеру, кремний, железо или бериллий. Между тем, чем больше примесей в меди, тем меньше показатель ее электропроводности. Для изготовления проводов, к примеру, подходит только достаточно чистый металл. Согласно нормативам, для этой цели можно использовать медь с количеством примесей, не превышающем 0.1 %.

Очень часто в этом металле содержится определенный процент серы, мышьяка и сурьмы. Первое вещество значительно снижает пластичность материала. Электропроводность меди и серы сильно различается. Ток эта примесь совершенно не проводит. То есть является хорошим изолятором. Однако на электропроводность меди сера не влияет практически никак. То же самое касается и теплопроводности. С сурьмой и мышьяком наблюдается обратная картина. Эти элементы электропроводность меди способны снижать значительно.

Сплавы

Разного рода добавки могут использоваться и специально для повышения прочности такого пластичного материала, как медь. Электропроводность ее они также снижают. Но зато их применение позволяет значительно продлить срок службы разного рода изделий.

Но зато их применение позволяет значительно продлить срок службы разного рода изделий.

Чаще всего в качестве повышающей прочность меди добавки используется Cd (0.9 %). В результате получается кадмиевая бронза. Ее проводимость составляет 90 % от проводимости меди. Иногда вместо кадмия в качестве добавки используют также алюминий. Проводимость этого металла составляет 65 % от этого же показателя меди. Для повышения прочности проводов в виде добавки могут применяться и другие материалы и вещества — олово, фосфор, хром, бериллий. В результате получается бронза определенной марки. Соединение меди с цинком называется латунью.

Характеристики сплавов

Зависеть электропроводность металлов может не только от количества имеющихся в них примесей, но и от других показателей. К примеру с повышением температуры нагрева способность меди пропускать сквозь себя ток снижается. Оказывает влияние на электропроводность такой проволоки даже способ ее изготовления. В быту и на производстве могут использоваться как мягкие отожженные медные проводники, так и твердотянутые. У первой разновидности способность пропускать сквозь себя ток выше.

У первой разновидности способность пропускать сквозь себя ток выше.

Однако больше всего влияют, конечно же, используемые добавки и их количество на электропроводность меди. Таблица ниже представляет читателю исчерпывающую информацию относительно способности пропускать ток наиболее распространенных сплавов этого металла.

Сплав | Состояние (О — отожженная, Т-твердотянутая) | Электропроводность (%) |

Чистая медь | О | 101 |

Т | 98 | |

Оловянная бронза (0.75 %) | О | 55-60 |

Т | 50-55 | |

Кадмиевая бронза (0.9 %) | О | 95 |

Т | 83-90 | |

Алюминиевая бронза (2,5 % А1, 2 % Sn) | О | 15-18 |

Т | 15-18 | |

Фосфористая бронза (7 % Sn, 0,1 % Ρ) | О | 10-15 |

Т | 10-15 |

Электропроводность латуни и меди сравнима. Однако у первого металла этот показатель, конечно же, немного ниже. Но при этом он и выше, чем у бронз. В качестве проводника латунь используется довольно-таки широко. Ток она пропускает хуже меди, но при этом и стоит дешевле. Чаще всего из латуни делают контакты, зажимы и различные детали для радиоаппаратуры.

Однако у первого металла этот показатель, конечно же, немного ниже. Но при этом он и выше, чем у бронз. В качестве проводника латунь используется довольно-таки широко. Ток она пропускает хуже меди, но при этом и стоит дешевле. Чаще всего из латуни делают контакты, зажимы и различные детали для радиоаппаратуры.

Медные сплавы высокого сопротивления

Такие проводниковые материалы применяют в основном при изготовлении резисторов, реостатов, измерительных приборов и электронагревательных устройств. Чаще всего для этой цели используются медные сплавы константан и манганин. Удельное сопротивление первого (86 % Cu, 12 % Mn, 2 % Ni) составляет 0.42-0.48 мкОм/м, а второго (60 % Cu, 40 % Ni) — 0.48-0.52 мкОм/м.

Связь с коэффициентом теплопроводности

Удельная электропроводность меди – 59 500 000 См/м. Этот показатель, как уже упоминалось, верен, однако только при температуре +20 оС. Между коэффициентом теплопроводности любого металла и удельной проводимостью существует определенная связь. Устанавливает его закон Видемана — Франца. Выполняется он для металлов при высоких температурах и выражается в такой формуле: K/γ = π2 / 3 (k/e)2T, где y — удельная проводимость, k — постоянная Больцмана, e — элементарный заряд.

Устанавливает его закон Видемана — Франца. Выполняется он для металлов при высоких температурах и выражается в такой формуле: K/γ = π2 / 3 (k/e)2T, где y — удельная проводимость, k — постоянная Больцмана, e — элементарный заряд.

Разумеется, существует подобная связь и у такого металла, как медь. Теплопроводность и электропроводность у нее очень высокие. На втором месте после серебра она находится по обоим этим показателям.

Соединение медных и алюминиевых проводов

В последнее время в быту и промышленности начало использоваться электрооборудование все более высокой мощности. Во времена СССР проводка изготавливалась в основном из дешевого алюминия. Новым требованиям ее эксплуатационные характеристики, к сожалению, уже не соответствуют. Поэтому сегодня в быту и в промышленности очень часто алюминиевые провода меняются на медные. Основным преимуществом последних, помимо тугоплавкости, является то, что при окислительном процессе их токопроводящие свойства не уменьшаются.

Часто при модернизации электросетей алюминиевые и медные провода приходится соединять. Делать это напрямую нельзя. Собственно, электропроводность алюминия и меди различается не слишком сильно. Но только у самих этих металлов. Окислительные же пленки у алюминия и меди свойства имеют неодинаковые. Из-за этого значительно снижается проводимость в месте соединения. Окислительная пленка у алюминия отличается гораздо большим сопротивлением, чем у меди. Поэтому соединение этих двух разновидностей проводников должно производиться исключительно через специальные переходники. Это могут быть, к примеру, зажимы, содержащие пасту, защищающую металлы от появления окиси. Данный вариант переходников обычно используется при соединении проводов на улице. В помещениях чаще применяются ответвительные сжимы. В их конструкцию входит специальная пластина, исключающая прямой контакт между алюминием и медью. При отсутствии таких проводников в бытовых условиях вместо скручивания проводов напрямую рекомендуется использовать шайбу и гайку в качестве промежуточного «мостика».

Физические свойства

Таким образом, мы выяснили, какая электропроводность у меди. Показатель этот может меняться в зависимости от входящих в состав этого металла примесей. Однако востребованность меди в промышленности определяется и другими ее полезными физическими свойствами, получить информацию о которых можно из представленной ниже таблицы.

Параметр | Значение |

Решетка | Гранецентрированная кубическая, а=3.6074 Å |

Атомный радиус | 1,28 Å |

Удельная теплоемкость | 385,48 дж/(кг·К) при +20 оС |

Теплопроводность | 394,279 вт/(м·К) при +20 оС |

Электрическое сопротивление | 1,68·10-8 Ом·м |

Коэффициент линейного расширения | 17,0·10-6 |

Твердость | 350 Мн/м2 |

Предел прочности при растяжении | 220 Мн/м2 |

Химические свойства

По таким характеристикам медь, электропроводность и теплопроводность которой очень высокие, занимает промежуточное положение между элементами первой триады восьмой группы и щелочными первой группы таблицы Менделеева. К основным ее химическим свойствам относят:

К основным ее химическим свойствам относят:

Наиболее характерным для меди является двухвалентное состояние. Сходства с щелочными металлами она не имеет практически никакого. Химическая активность ее также невелика. В присутствии СО2 или же влаги на поверхности меди образуется зеленая карбонатная пленка. Все соли меди являются ядовитыми веществами. В одно- и двухвалентном состоянии этот металл образует очень устойчивые комплексные соединения. Наибольшее значение для промышленности имеют аммиачные.

Сфера использования

Высокая тепло- и электропроводность меди определяет ее широкое применение в самых разных отраслях промышленности. Конечно же, чаще всего этот металл используется в электротехнике. Однако это далеко не единственная сфера его применения. Помимо всего прочего, медь может использоваться:

Для изготовления разного рода ювелирных изделий используется в основном сплав меди с золотом. Это позволяет увеличить стойкость украшений к деформациям и истиранию. В архитектуре медь может использоваться при облицовке кровель и фасадов. Основным преимуществом такой отделки является долговечность. К примеру, листами именно этого металла обшита крыша широко известной архитектурной достопримечательности — католического собора в немецком городе Хильдесхайме. Медная кровля этого здания надежно защищает его внутреннее пространство вот уже почти 700 лет.

В архитектуре медь может использоваться при облицовке кровель и фасадов. Основным преимуществом такой отделки является долговечность. К примеру, листами именно этого металла обшита крыша широко известной архитектурной достопримечательности — католического собора в немецком городе Хильдесхайме. Медная кровля этого здания надежно защищает его внутреннее пространство вот уже почти 700 лет.

Инженерные коммуникации

Основными преимуществами медных водопроводов также являются долговечность и надежность. Кроме того, этот металл способен придавать воде особые уникальные свойства, делая ее полезной для организма. Для сборки газопроводов и систем отопления медные трубы также подходят идеально – в основном благодаря своей коррозийной стойкости и пластичности. При аварийном повышении давления такие магистрали способны выдерживать гораздо большую нагрузку, чем стальные. Единственным недостатком медных трубопроводов является их дороговизна.

Автор:

Лазько Наталья

Похожие статьи

температура плавления, физические свойства, сплавы

Самостоятельная выплавка меди

Для многих людей плавка меди и изготовление из нее всевозможных изделий является увлекательным хобби. Тем, кто мечтает посвятить плавлению металла свободное время, нужно приготовить для работы такие приспособления:

Тем, кто мечтает посвятить плавлению металла свободное время, нужно приготовить для работы такие приспособления:

- муфельная печка;

- чистое сырье;

- жаропрочный тигель;

- огнеупорная подставка;

- крюк из стальной проволоки;

- щипцы для извлечения тигля из печки;

- средства индивидуальной защиты: костюм, очки, перчатки.

Действия выполняют согласно инструкции:

- Надевают специальный костюм.

- Исходное сырье измельчают, кладут в тигель.

- Помещают в печь, устанавливают нужный температурный режим. Нельзя допускать, чтобы металл закипал.

- При достижении заданной температуры открывают дверцу, захватывают тигель щипцами, достают из печи, ставят на огнеупорную подставку.

- Стальным крюком к краям емкости сдвигают, образовавшуюся в результате плавления, окисную пленку.

- Жидкую медную массу заливают в специальную емкость, охлаждают.

- В мощных муфельных печах можно подвергать плавлению красную медь и всевозможные сплавы.

Плавление горелкой

Следует помнить, что при плавлении важна азотная среда. Под легкоплавкие медные сплавы, латунь или некоторые марки бронзы можно использовать обычную газовую горелку. Для этого понадобится:

- исходное сырье;

- специальные формы;

- щипцы для извлечения металла с раскаленной рабочей поверхности;

- горелка высокого давления, работающая на газе;

- средства защиты: костюм, очки, перчатки.

Технология плавления сплавов следующая:

- Сырье сильно измельчают. Сделать это можно при помощи напильника, превратив материал в опилки.

- Кладут в специальную форму, сделанную из термостойкого материала.

- Надевают защитный костюм, очки, толстые перчатки.

- Зажигают горелку.

- Нагревательное устройство направляют свободными движениями по корпусу емкости. Для достижения быстрого результата пламя должно касаться поверхности кончиком синего цвета. В этом месте факела – наибольшая температура.

- После того как твердое тело расплавится, тигель захватывают щипцами.

- Жидкую массу выливают в нужную форму.

Если нет газовой горелки, можно использовать обыкновенную паяльную лампу.

Выполняя литье цветных сплавов, каждый мастер должен помнить о технике безопасности:

- В помещении, где ведутся работы, должна быть хорошая вентиляция.

- Во избежание получения ожогов необходимо работать в средствах индивидуальной защиты.

Оптимальная температура воздуха, допустимая влажность воздуха, чистота рабочего места, низкая концентрация вредных веществ атмосферы, хорошая освещенность пространства – факторы, помогающие избежать травматизма.

Главное о меди

В таблице Менделеева этот материал получил название Cuprum. Ему присвоен атомный номер 29. Это пластичный материал, отлично обрабатывающийся в твердом виде шлифовальным и резным оборудованием. Хорошая проводимость напряжения позволяет активно использовать медь в электрике и промышленном оборудовании.

В земной коре материал находится в виде сульфидной руды. Часто встречаемые залежи обнаруживаются в Южной Америке, Казахстане, России. Это медный колчедан и медный блеск. Они образовываются при средней температуре, как геотермальные тоненькие пласты. Находят и чистые самородки, которые не нуждаются в отделении шлака, но требуют плавления для добавки других металлов, т. к. в чистом виде медь обычно не используется.