Флюс сварка: Флюс для сварки.

alexxlab | 04.02.2023 | 0 | Разное

Флюс для сварки.

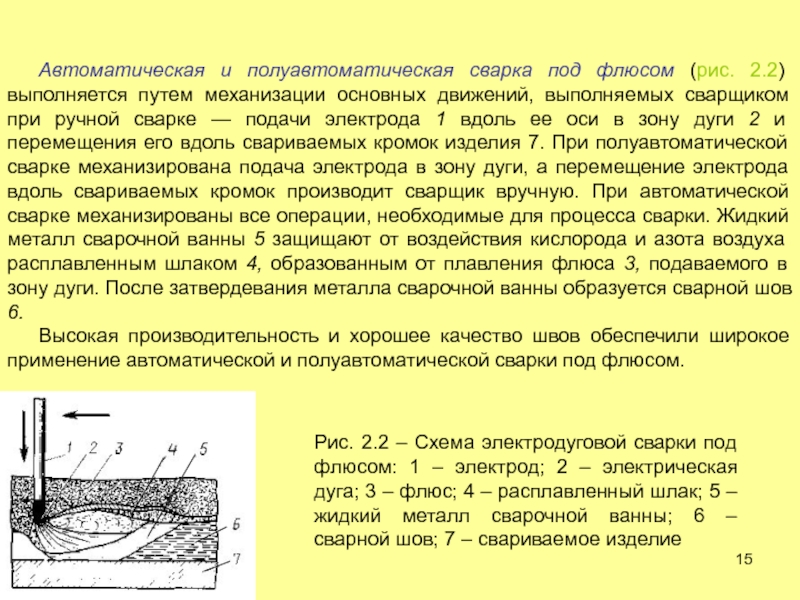

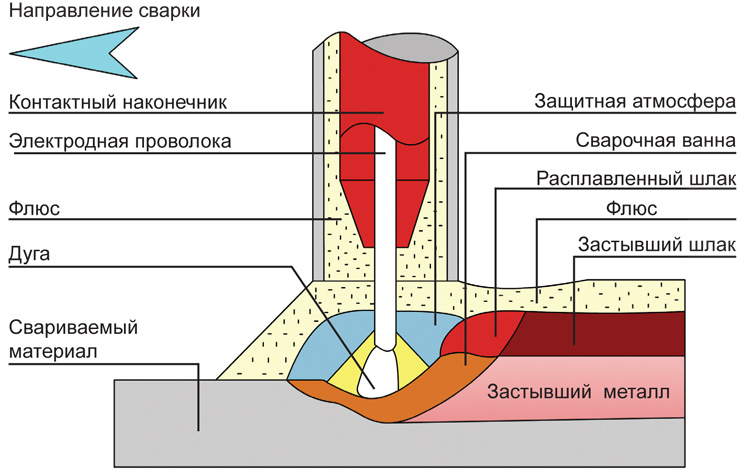

Флюс для сварки используется для получения сварных соединений требуемого качества и защиты расплавленного металла от воздействия кислорода и азота, которые находятся в атмосферном воздухе. Сварка, производящаяся под флюсом, автоматическая и полуавтоматическая, чаще всего применяется для швов, выполняемых в нижнем положении, когда свариваемые детали располагаются встык в одной плоскости, близкой к горизонтальной. Она также широко применяется для наплавки, чтобы восстановить размеры изношенных деталей или сформировать поверхностный слой с необходимыми свойствами.

Чаще всего такой метод сварки используется в кораблестроении, нефтяной и газовой отраслях, а так же на производстве, где стандартное применение обычных сварочных материалов недопустимо или технологически ограничено.

Флюс для сварки – разновидности, преимущества и назначение

Флюс – это неметаллический материал, применяемый в зоне сварки, наплавки, пайки для создания защиты ванны, восстановления окислов, разжижения и понижения температуры шлаков. Кроме этого, этот сварочный материал используют для выполнения металлургических функций по получению шва нужного химического состава.

Кроме этого, этот сварочный материал используют для выполнения металлургических функций по получению шва нужного химического состава.

Для дуговой сварки и наплавки применяют обычно зернистый или порошкообразный флюс. Такой же флюс используют и для электрошлаковой сварки, но с дополнительными специальными свойствами по электропроводности.

Для газовой сварки и пайки в качестве флюсов применяют пасты, порошки и газ.

Особенности и преимущества работы со сварочным флюсом:

- Улучшение условий формирования шва

- Защита расплавленного металла в сварочной ванне

- Устойчивость горения сварочной дуги

- Снижение энергетических затрат на сварку

- Исключение разбрызгивания металла

- Высокая производительность выполнения сварочных швов

По назначению флюсы разделяют на три группы:

- для сварки углеродистых и легированных сталей;

- для сварки высоколегированных сталей;

- для сварки цветных металлов и их сплавов.

ВНИМАНИЕ! Не все марки флюсов, предназначенные для сварки металлов одной из этих групп, можно использовать для сварки металлов и другой марки! Это обязательно прописывается в технических характеристиках флюса.

Флюсы обеспечивают легкую отделяемость шлака и минимальное количество вредных газов и пыли, выделяющихся при сварке.

Марки флюсов обычно указывают наименование разработчика и порядковый номер флюса. Таким образом, флюсы, разработанные ИЭС им. Патона Е.О., имеют буквенную серию «АН» (АН-348А, АН-348АМ, АН-26С, АН-47 и пр.), что обозначает «Академия наук» (в составе которой находится ИЭС им. Патона).

СВАРБИ – поставщик сварочного флюса

Компания СВАРБИ предлагает сварочный флюс для автоматической сварки от следующих известных производителей:

- Esab (Флюс OK Flux 10.71)

- Lincoln Electric (Флюс Weld 888)

- Запорожстеклофлюс (Флюсы марки АН: АН-348АМ, АН-348-А, АН-26С, АН-20С, АН-47)

Мы предлагаем Вам лучший выбор и лучшие цены!

Вернуться к списку

Что такое сварочный флюс

Часть сварочных работ необходимо выполнять в защищенной среде. Изолировать рабочую зону позволяют флюсы. Они отличаются по составу и предназначены для работы с определенными видами металлов. Правильный выбор флюса – необходимое условия для формирования качественного сварного шва.

Изолировать рабочую зону позволяют флюсы. Они отличаются по составу и предназначены для работы с определенными видами металлов. Правильный выбор флюса – необходимое условия для формирования качественного сварного шва.

СОДЕРЖАНИЕ

- Что такое флюс в сварке и для чего он нужен

- Условия использования и недостатки

- Как работать с флюсом

- Классификация флюсов

- Способ получения

- Химический состав

- Назначение флюсов

- Флюсы для газовой сварки

- Флюсы для автоматической сварки

Что такое флюс в сварке и для чего он нужен

Сварочный флюс – это материал, применяемый в сварочных работах с целью изоляции зоны сварки от атмосферного воздуха. Благодаря применению материала обеспечивается стабильное горение дуги, беспроблемное формирование поверхности сварного шва, а наплавленный материал получает предопределенные свойства. К примеру, при выполнении кузнечных работ, в полуавтоматической и газосварке используются хлориды, фториды, борная кислота и бура.

Снизить негативное воздействие таких процессов удается при помощи инертных газов или жидкости, которые изолируют рабочую зону и предотвращают попадания атмосферного воздуха к точкам соединения металлов. Неметаллические композитные соединения – флюсы – и предназначены для создания именно такой защитной среды.

Применение флюса в процессе работы дает весомые преимущества, а именно:

- Обеспечивается интенсивное плавление металлов. Такой эффект достигается как при электродуговой, так и при газовой сварке. В первом случае за счет более эффективного использования силы потребляемого тока, а во втором – за счет более высокой концентрации активного газа в рабочей зоне. Благодаря использованию флюса отпадает необходимость в обязательной разделке кромок свариваемых заготовок.

- Флюс помогает избежать угара металла – потерь расплава в результате окислительных процессов и его испарения от высокой температуры.

- Дуга при условии применения флюса горит более стабильно, что имеет критически важное значение при формировании сварных швов сложной конфигурации.

- Из-за снижения потерь электрического тока, который расходуется на прогрев рабочей поверхности, существенно повышается КПД установки.

- Присадочный материал расходуется экономно.

- Флюс частично экранирует излучение плазменной сварочной дуги, что в некоторой степени облегчает условия работы сварщика.

Условия использования и недостатки

Флюс был разработан для оптимизации и стабилизации металлургических процессов, которые протекают во время сваривания металлов. В то же время он никак не должен понижать производительность электродов, а лучше всего, если будет способствовать ее увеличению. Для этого материал должен соответствовать некоторым требованиям:

- Флюс не должен реагировать с расплавом металла или сердечником электрода.

- Сварная ванна должна быть изолированной все время, на протяжении которого выполняются сварочные работы.

Остатки флюса, которые в результате работы были связаны шлаком, должны легко удаляться. Материал, который остался незадействованным, может быть использован вторично. Как минимум, 80% всего состава.

Недостатков материала совсем немного:

- флюс стоит дорого. Его цена сопоставима со стоимостью на присадочную проволоку;

- нету возможности осмотреть шов сразу по завершению процесса. Поэтому сварные швы сложной конфигурации желательно хорошо предварительно подготовить, чтобы свести к минимуму вероятность брака.

Как работать с флюсом

- Перед начало работы в месте формирования сварного шва наносится слой флюса толщиной 4-6 см.

- В рабочую зону подносится электрод и поджигается электрическая дуга.

- Флюс имеет низкую плотность и в результате воздействия высокой температуры начинает плавиться. При этом образуется газовая среда, благодаря которой сварочная ванна будет изолирована от атмосферного воздуха.

- Расплавленный флюс характеризуется прочным поверхностным натяжением, которое препятствует интенсивному разбрызгиванию расплава металла.

- Благодаря физическим и химическим свойствам флюса значительно увеличивается сила тока. Показатель может доходить до 2000 Ампер. Что позволяет избежать неэффективных потерь материала и получить на выходе сварной шов высокого качества.

- Флюс помогает сохранить тепло внутри рабочей зоны. В результате его воздействия тепловая мощность концентрируется в рабочей зоне и плавление металла происходит быстрее.

- Все свободные места заполняются расплавом вне зависимости от текущего состояния кромок.

- Материальный баланс сварного шва претерпевает изменений в лучшую сторону. Примерно 2/3 его состава – это металл заготовок. И только треть представлена расплавом сердечника электрода.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Классификация флюсов

Флюсы отличаются многими признаками и поэтому их классификация достаточно широка. Они отличаются внешним видом, химическим составом, физическим состоянием, назначением и способом получения. К примеру, для дуговой сварки или наплавки хорошо подходят гранулированные и порошковые флюсы, которые имеют строго определенную электропроводность. Газовая сварка подразумевает работу с порошками, пастами и, собственно, газами.

Способ получения

Флюс может быть плавленым или неплавленым. Первый вариант применяется не только при сваривании металлов, но и при наплавке. Такой флюс эффективен, когда необходимо улучшить технические характеристики поверхности металла путем добавления в его состав дополнительных химических элементов. Например, наплав применяется для получения исключительно ровной поверхности или для улучшения устойчивости материала к коррозии.

Плавленые флюсы получают таким образом. Сперва компоненты измельчают и перемешивают. Затем они плавятся в электрических или пламенных печах без доступа кислорода. После этого горячие частички перемещаются через охлаждающий поток воды. В результате резкого снижения температуры они затвердевают и превращаются в гранулы. Размер частичек отличается и подбирается в зависимости от диаметра электрода: чем тоньше пруток, тем меньшего диаметра требуются гранулы.

После этого горячие частички перемещаются через охлаждающий поток воды. В результате резкого снижения температуры они затвердевают и превращаются в гранулы. Размер частичек отличается и подбирается в зависимости от диаметра электрода: чем тоньше пруток, тем меньшего диаметра требуются гранулы.

Неплавленые флюсы еще называют керамическими. Они получаются в результате тщательного перемешивания мелких частиц ферросплавов, шлаков и минералов без термической обработки. После этого частицы перемешиваются со стеклом и спекаются. Их основные достоинства:

- отличное качество сварного шва;

- возможности многократного использования частиц;

- экономный расход.

Как пример можно рассмотреть керамические сварочные флюсы серии UF. Они применяются в гражданском строительстве для создания конструкций высокой прочности из низколегированных сталей.

Химический состав

Основной компонент большей части флюсов – диоксид кремния. В некоторых видах продуктов его доля доходит до 80 процентов. Другие название материала – кремнезем. Он является кислотным оксидом и представляет собой кристаллический прозрачный минерал. Кремний препятствует образованию углерода, благодаря чему сильно снижается вероятность появления пор и трещин в сварочном шве.

Другие название материала – кремнезем. Он является кислотным оксидом и представляет собой кристаллический прозрачный минерал. Кремний препятствует образованию углерода, благодаря чему сильно снижается вероятность появления пор и трещин в сварочном шве.

Марганец по наполняемости находится на втором месте. Как компонент флюса он выступает в роли раскислителя. То есть, материал является своеобразным антиоксидантом. Во время протекания сварочного процесса марганец активно реагирует с кислородом, содержащимся в оксидах железа, а затем связывает молекулы кислорода, которые ранее взаимодействовали с кремнием. Результатом сложной химической реакции замещения является оксид марганца – нерастворимое в расплаве и легко удаляемое с поверхности соединение. Помимо этого, марганец улучшает качество соединения тем, что вступает в реакцию со свободной серой и связывает ее. Образуется сульфид, который тоже легко удаляется с поверхности шва.

Флюсы содержат еще и добавки для легирования – хром, ванадий, молибден, титан, вольфрам и другие. Они вводятся для того, чтобы восстанавливать первичный химический состав металла. Нередко эти добавки замещают собой выгоревшие примеси металла. Благодаря этому, расплав получает новые свойства. Легирующие добавки в большинстве случаев во флюсе представлены в виде ферросплавов – соединений с железом.

Они вводятся для того, чтобы восстанавливать первичный химический состав металла. Нередко эти добавки замещают собой выгоревшие примеси металла. Благодаря этому, расплав получает новые свойства. Легирующие добавки в большинстве случаев во флюсе представлены в виде ферросплавов – соединений с железом.

Назначение флюсов

Выбор флюса для выполнения определенных сварочных работ зависит от их предназначения. Они бывают:

- для низкоуглеродистой стали. В составе флюса имеется большое содержание марганца и кремния. Они применяются совместно с присадочной проволокой, выполненной из низкоуглеродистой стали, не содержащей легирующих добавок. Еще один вариант – это флюсы с небольшим содержанием (или полным отсутствием) марганца. Но в таком случае сварочный пруток подбирается с легирующими добавками;

- для соединения заготовок из низкоуглеродистой стали применяется флюс с высокой химической инертностью, показатель которой выше, чем у большинства низко углеродистых металлов.

В результате сварной шов получается пластичным. Примером может служить флюс АН-46 для сварки стали;

В результате сварной шов получается пластичным. Примером может служить флюс АН-46 для сварки стали; - для работы с высоколегированными металлами подбираются флюсы с незначительной химической активностью. Марганец и кремний практически не применяются. Они заменяются флюоритом – плавиковым шпагатом, под воздействием которого получаются легкоплавкие шлаки. Они легко убираются с поверхности. Помимо флюоритов в таких флюсах есть алюминий и негашеная известь;

- для сваривания активных металлов лучше всего подходят солевые флюсы, произведенные на основе фторидных и хлоридных солей щелочных металлов. Они не содержат примесей кислорода, поскольку он отрицательно влияет на пластичность соединения.

Ниже представлена таблица с примерами применения конкретных марок флюсов:

| Плавленые флюсы | Неплавленые флюсы | ||

|---|---|---|---|

| АН-348-А, АН-348-АМ, АН-348-В, АН-348-ВМ, ОСЦ-45, ОСЦ-45М, АН-60, ФЦ-9 | Механическая сварка и наплавка низколегированных и углеродистых сталей низколегированной и углеродистой сварочной проволокой | АНК-35 | Сварка низкоуглеродистых сталей низкоуглеродистой проволокой Св-08 и Св-08А |

| АН-8 | Электрошлаковая сварка углеродистых и низколегированных сталей; сварка низколегированных сталей углеродистой и низколегированной сварочной проволокой. |

АНК-46 | Сварка низкоуглеродистых и низколегированных сталей |

| АН-15М, АН-18, АН-20С, АН-20П, АН-20СМ | Дуговая автоматическая сварка и наплавка высоко- и среднелегированных сталей | АНК-30, АНК-47 | Сварка швов высокой хладостойкости |

| АН-22 | Электрошлаковая сварка и дуговая автоматическая наплавка и сварка низко- и среднелегированных сталей | АНК-45 | Сварка высоколегированных сталей |

| АН-26С, АН-26П, АН-26СП | Автоматическая и полуавтоматическая сварка нержавеющих, коррозионностойких и жаропрочных сталей | АНК-40, АНК-18, АНК-19 | Наплавка низкоуглеродистой сварочной проволокой Св-08 и Св-08А; |

| АН-17М, АН-43, АН-47 | Дуговая сварка и наплавка углеродистых, низко- и среднелегированных сталей высокой и повышенной прочности | АНК-3 | В качестве добавки к флюсам марок АН-348А, ОСЦ-45, АН-60 для повышения стойкости швов к образованию пор |

Флюсы для газовой сварки

Для сваривания цветных металлов, а также инструментальной, отдельных марок тонколистовой стали и чугуна требуется создание специальных условий. Защитная среда создается с помощью инертных газов, а также путем использования порошкового или пастообразного флюса. Вещества наносятся на кромки соединяемых заготовок, прямо в сварочную ванну или же на присадочный пруток.

Защитная среда создается с помощью инертных газов, а также путем использования порошкового или пастообразного флюса. Вещества наносятся на кромки соединяемых заготовок, прямо в сварочную ванну или же на присадочный пруток.

Флюс подается в рабочую зону по-разному в зависимости от его агрегатного состояния. Сложнее всего подавать порошкообразную консистенцию. Их следует точно подавать в расплав, исключая вероятность его сдува ветром. Пасты наносятся на кромки предварительно и не нуждаются в какой-либо дополнительной опеке. Газы подаются дозировано при помощи специального оборудования – расходомеров.

Для газовой сварки флюсы подбираются под оксиды, которые образуются в процессе выполнения работ. Если они кислые, то выбираются щелочные флюсы, и наоборот. Наиболее распространенные виды флюсов и их применение:

- цветные металлы – латунь, бронза, медь – требуют использования кислых флюсов, в составе которых есть содержащие бор включения. Примером могут служить марки МБ-1 или БМ-2;

- для сваривания чугуна подбираются флюсы с включениями калия и натрия, образующими щелочную среду;

- алюминий требует использования составов с фторидами лития, натрия или калия.

Чаще всего для выполнения такого рода работ применяется флюс серии АФ-4А.

Чаще всего для выполнения такого рода работ применяется флюс серии АФ-4А.

При работе газосварочными аппаратами флюсы для сваривания низкоуглеродистых металлов не используются. Это вызвано тем, что на поверхности расплава образуется достаточное количество легкоплавких оксидов железа.

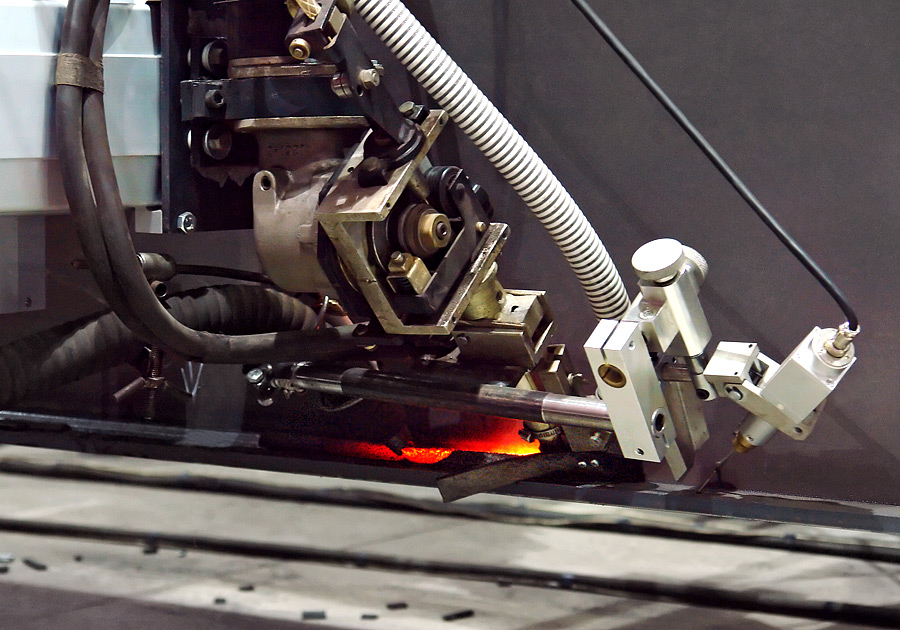

Флюсы для автоматической сварки

Полуавтоматы и автоматические установки часто востребованы при работе со сложными конструкциями большого размера. Большая сила тока и грамотно подобранный флюс дают операторам возможность соединять элементы большой толщины. При этом не требуется предварительная разделка кромок, что экономит время и очень важно для производственных процессов конвейерного типа. Технология востребована при изготовлении резервуаров, труб; в машино- и судостроении.

Данный способ сваривания характеризуется высокой автоматизацией процессов. В частности, автоматически поддерживается стабильность горения дуги, дозирование и подача определенного количества флюса в рабочую зону (равно как и отвод неиспользованного), регулярное обновление электрода. Чтобы в рабочей зоне было стабильное и достаточное по объему газовое облако, толщина флюса должна составлять 4-8 см, а его ширина – 5-10 см. марка выбираемого флюса зависит от характеристик соединяемого металла. Все работы ведутся в нижнем пространственном положении.

Чтобы в рабочей зоне было стабильное и достаточное по объему газовое облако, толщина флюса должна составлять 4-8 см, а его ширина – 5-10 см. марка выбираемого флюса зависит от характеристик соединяемого металла. Все работы ведутся в нижнем пространственном положении.

Что такое сварочный флюс

Оцените, пожалуйста, статью

12345

Всего оценок: 6, Средняя: 4

Flux-Core и сварка MIG: в чем разница?

Когда я впервые начал заниматься сваркой, сварочные аппараты с подачей проволоки были одними из первых, на которых я учился, и использовались две разные проволоки: MIG и порошковая проволока.

Первый вопрос, который у меня возник: в чем разница? Тогда я спросил, какой из них лучше или дешевле. Вы поняли, у меня было много вопросов об этих двух вариантах, как и у большинства пользователей.

Вы поняли, у меня было много вопросов об этих двух вариантах, как и у большинства пользователей.

Итак, если вы новичок в сварке и у вас есть похожие вопросы, вы обратились по адресу. В этой статье мы расскажем о хорошем и плохом, а также о том, где можно использовать любой из этих двух популярных процессов сварки.

Краткий обзор

Сравнительная таблица MIG и Flux-Core

| МИГ | Порошковая проволока | |

|---|---|---|

| Кривая настройки/обучения | Умеренный | Умеренный |

| Стоимость провода | ✅ | $⛔ $$$ |

| Требуется бензобак | ⛔ Да | ✅ № |

| Эксплуатационные расходы | $$ | $$ |

| Подготовка поверхности | ⛔ Ярко-белый металл лучше всего | ✅ Справляется с краской, ржавчиной и грязью |

| Ветер | ⛔ В помещении, менее 5 миль в час | ✅ На открытом воздухе, до 35 миль в час |

| Внешний вид валика | ✅ Без шлака, мало брызг | ⛔ Шлак и брызги |

| После очистки | ✅ Очень мало | ⛔ Очистка от шлака и брызг |

| Тонкий материал | ✅ До 24 калибра. | ⛔ 1/8 или толще |

| Толстый материал | ⛔ Приемлемо при достаточной мощности | ✅ Хорошее проникновение до 3/8 дюйма. |

| Чугун | ⛔ Возможно, но более слабый сварной шов | ✅ Лучшее проникновение, сильнее, чем MIG |

| Алюминий | ✅ Чистее, чем палочка | ⛔ Возможно, но сложнее |

| Мобильность | ⛔ Жестче с бензобаками | ✅ Проще без бензобаков |

Порошковая проволока

Профи

- Простота настройки и обучения

- Работает в ветреную погоду на открытом воздухе

- Лучшее проникновение хорошо справляется с толстым материалом

- Доступный

- Стойкость к краске, ржавчине и грязи

- Сварка чугуна и оцинкованной стали хорошо

- Портативный

Минусы

- Образует шлак и брызги, требующие очистки

- Сварка алюминия невозможна

- Не работает на тонком материале без продувки

Сплошная проволока MIG

Pros

- Простота в использовании, нажмите курок и сварите

- Без шлака, меньше брызг, чище, чем порошковая

- Ручки из тонкого металла

- Сплошная проволока с меньшей вероятностью запутывается или слетает с катушки «птичье гнездо»

- Сплошная проволока стоит меньше на фунт по сравнению с порошковой проволокой

- Может производить чистые, профессиональные сварные швы алюминия

Минусы

- Немного сложнее настроить для сварки (необходимо настроить расход газа)

- Дороже, если к стоимости провода добавить газ и другие расходы

- Требуется чистая, ярко-белая подготовка

- Ветер сдувает защитный газ, даже легкий ветерок может быть проблемой

- Не лучший выбор для чугуна Газовый баллон

- делает его менее портативным, чем с порошковым сердечником.

Сварка с флюсовой проволокой и сварка MIG – сходства

Очевидное сходство сварки с флюсовой проволокой и сварки MIG заключается в автоматической подаче катушки проволоки к сварочной горелке. Это может уменьшить потребность в постоянной замене расходуемого электрода, которую необходимо делать при сварке электродом.

Проволока действует как электрод с обоими типами проволоки. Проволочный электрод расходуется во время сварки, поэтому необходимо постоянно подавать проволоку к горелке. Таким образом, обе проволоки жизненно важны, поскольку они проводят ток, поддерживают сварочную дугу и обеспечивают присадочный материал для вашего сварного шва.

Несмотря на то, что вы найдете специализированных сварочных аппаратов MIG и порошковой проволоки, многие аппараты MIG могут сваривать как MIG, так и порошковую проволоку. Это связано с тем, что процесс использования расходуемого проволочного электрода очень похож для обоих типов проволоки, за исключением существенной разницы, которую мы обсудим чуть позже.

Связанное чтение : Объяснение дуговой сварки: что это такое? & Как это работает?

Кроме того, обеими проволоками можно сваривать алюминий, сталь и нержавеющую сталь, что делает оба типа универсальными, хотя в некоторых случаях предпочтительнее использовать одну из них, о чем мы расскажем в следующем разделе.

Базовая установка для дуговой сварки в среде защитного газа (GMAW) или сварки в среде инертного газа (MIG) показана ниже.

Для сравнения ниже приведена иллюстрация процесса дуговой сварки с флюсовой проволокой («FCAW»).

Сварка флюсом и сварка MIG – различия

Те, кто внимательно изучил схемы обоих процессов, заметят, что они очень похожи. Но не 100%.

Основное различие между сваркой под флюсом и сваркой MIG заключается в том, что для сварки под флюсом не требуется защитный газ, что делает ее более портативной. Это также делает флюсовый сердечник более подходящим для сварки в ветреную погоду. Самозащитная порошковая проволока обеспечивает подачу защитного газа при горении.

Различий больше, но давайте разберем их ниже.

Защитный газ

Наиболее очевидным отличием является то, что в процессе MIG используется резервуар с газом. Этот газ подается на горелку вместе с проволокой. Это очень важно для успешной сварки MIG. Это потому, что он защищает сварочную ванну от газов в воздухе, которые могут вступать в реакцию с вашим горячим сварным швом и вызывать дефекты.

При сварке порошковой проволокой вы сталкиваетесь с той же проблемой загрязнения воздуха. Но эта форма сварки защищает сварной шов с помощью флюса, содержащегося внутри полого сердечника внутри проволоки. Отсюда и название «порошковая проволока».

Флюс реагирует с высокой температурой сварки в горелке и выделяет защитный газ. Он также образует шлаковую оболочку, которая «покрывает» сварной шов. Таким образом, баллон со сжатым газом не нужен.

Связанные : Для чего используется флюс при сварке?

Благодаря способности производить собственный защитный газ сварка с флюсовой проволокой получила прозвище «безгазовая MIG». Но, как мы только что объяснили, он не безгазовый. Он генерирует защитный газ для защиты горячего сварного шва, а прозвище «без газа» относится к тому факту, что вам не нужен газовый баллон.

Но, как мы только что объяснили, он не безгазовый. Он генерирует защитный газ для защиты горячего сварного шва, а прозвище «без газа» относится к тому факту, что вам не нужен газовый баллон.

Существуют порошковые проволоки, в которых используются как газы из резервуара, так и дополнительная защита, обеспечиваемая флюсом. Это называется сваркой с двойным экраном. По этой причине вы часто найдете порошковые проволоки, классифицируемые как двойное экранирование или самоэкранирование. Но наиболее распространена самозащита.

MIG и порошковая сварка имеют как преимущества, так и недостатки. Например, защитный газ MIG можно заменить, заменив баллон. Это может быть полезно при сварке различных металлов. У вас больше контроля. Алюминий, например, лучше всего работает с чистым аргоном.

Таким образом, сварка MIG означает, что у вас должны быть под рукой баллоны со сжатым газом, и, возможно, более одного, если вы работаете не только со сталью. Танки тяжелые, и их нужно обрабатывать, чтобы предотвратить опрокидывание. Кроме того, вам потребуются аксессуары, такие как шланги и регуляторы.

Кроме того, вам потребуются аксессуары, такие как шланги и регуляторы.

При использовании порошковой проволоки обычно не требуются газовые баллоны, но вам необходимо иметь под рукой легированную проволоку и смесь флюсовой сердцевины для сварного шва. Это включает в себя сохранение разных проволок, если вы свариваете разные металлы. Хранение может быть проблемой, что приводит нас к конструкции с порошковой проволокой.

Подробнее : Защитный газ для сварки MIG – Что использовать

Конструкция проволоки

Мы уже упоминали о конструктивных различиях обеих проволок. Проволока МИГ сплошная. А порошковая проволока по сути представляет собой полую трубку, заполненную флюсом и некоторыми другими важными добавками.

Поперечное сечение будет выглядеть, как показано на рисунке ниже:

Поперечное сечение порошковой проволоки Для сварки порошковой проволокой необходимо приобрести специальную проволоку с металлическим сплавом и правильным составом сердцевины, в зависимости от требуемого сварного шва. . Это может быть сложно, поэтому у вас может быть много разных проводов для обработки и хранения.

. Это может быть сложно, поэтому у вас может быть много разных проводов для обработки и хранения.

Кроме того, некоторые порошковые проволоки нуждаются в прохладных условиях с низкой влажностью, иначе они могут впитать влагу и испортиться. Таким образом, существует множество порошковых проволок, которые вам, возможно, придется иметь под рукой и правильно хранить, если вы полагаетесь на порошковую проволоку только в своем магазине.

Полярность

Посмотрите внимательно на схемы для каждого процесса, и вы увидите, что сварка MIG и порошковая проволока имеют разную полярность горелки. Электрод горелки MIG устанавливается в положительное положение, а электрод горелки устанавливается в отрицательное положение для порошковой проволоки.

Итак, если вы переключаетесь с одного типа провода на другой, и вы должны изменить полярность. Правильная полярность необходима для качественных сварных швов, иначе вы рискуете прожечь или разбрызгать.

Как упоминалось ранее, при сварке MIG горелка является положительной, а работа – отрицательной. Это означает, что ток переходит от заготовки к проводу. Эта настройка называется положительным электродом постоянного тока («DCEP»), и она концентрирует больше тепла в заготовке. Его также иногда называют обратной полярностью.

Это означает, что ток переходит от заготовки к проводу. Эта настройка называется положительным электродом постоянного тока («DCEP»), и она концентрирует больше тепла в заготовке. Его также иногда называют обратной полярностью.

При сварке порошковой проволокой электрод часто отрицательный, а заготовка – положительный. Ток скачет с проволочного электрода на заготовку. Но имейте в виду, что для некоторых порошковых проволок требуется устройство DCEP, поэтому при сварке порошковой проволокой необходимо соблюдать полярность.

Расположение отрицательного электрода называется постоянным током, отрицательным электродом («DCEN») или иногда просто прямой полярностью. Вы получаете больше тепла в электроде с DCEN.

Короче говоря, направление тока влияет на то, как и где концентрируется тепло во время сварки. DCEP приводит к большему нагреву основного металла и лучшему проникновению. DCEN приводит к большему нагреву электрода и меньшему проплавлению.

Таким образом, швы, выполненные с помощью DCEN, обеспечивают более легкое проплавление и большее нагревание электрода. Таким образом, швы DCEN обычно шире и тоньше, чем сварные швы DCEP. По этой причине DCEN часто используется для более тонкого металла или деталей с плохой подгонкой.

Таким образом, швы DCEN обычно шире и тоньше, чем сварные швы DCEP. По этой причине DCEN часто используется для более тонкого металла или деталей с плохой подгонкой.

Другим преимуществом DCEN является более высокий нагрев электрода, что идеально подходит для сварки с флюсовой сердцевиной. Помните, что флюсу и добавкам в сердечнике порошковой проволоки для работы требуется тепло. Полярность EN помещает сильный нагрев в нужное место, чтобы флюс внутри проволоки работал.

Изменение полярности может быть проблемой для некоторых сварочных аппаратов MIG. Не все из них могут поменять полярность. В противном случае они не смогут работать с большинством порошковых проволок. Если вы хотите использовать оба типа проволоки, вам необходимо купить MIG-установку, которая может легко менять полярность горелки.

Присадочный материал

При сварке с флюсовой проволокой вместе с флюсом в сердечник входят добавки. Это важное различие между порошковыми и сплошными проволоками. Технически они обеспечивают разные присадочные материалы. Хотя это не большая проблема, есть некоторые вещи, которые нужно знать.

Технически они обеспечивают разные присадочные материалы. Хотя это не большая проблема, есть некоторые вещи, которые нужно знать.

Сплав «оболочки» проволоки и смесь флюса в центре проволоки FCAW предназначены для работы с конкретным металлом. Это позволяет прореагировавшему флюсу всплывать на поверхность в виде шлака и покрывать валик. Полученный валик представляет собой сплав, очень похожий на свариваемый основной металл. Но это другое.

Например, некоторые марки порошковой проволоки имеют более высокое содержание марганца, что делает сварной шов непригодным для многократных проходов. Это связано с тем, что марганец делает сварной шов более восприимчивым к деформационному упрочнению, а многократные проходы могут сделать соединение хрупким или привести к его растрескиванию.

Вы найдете порошковые проволоки, рассчитанные на один или несколько проходов по только что изложенным причинам. Если вам нужно сделать несколько проходов, обязательно используйте подходящую для этого порошковую проволоку.

Проволока MIG представляет собой сплошной металл, поэтому присадочный материал является «более чистым» по сравнению с FCAW. Поэтому он более щадящий и подходит для многократных проходов. Плюс сплав часто идентичен свариваемому металлу.

Прочность

Продолжая обсуждение присадочного материала, вы можете подумать, что сварка MIG обеспечивает более прочный сварной шов. Но в реальных условиях как MIG, так и порошковая проволока дают очень близкие по прочности сварные швы. С одной очень важной оговоркой, что они сделаны правильно.

Это означает, что для используемой проволоки необходимо использовать правильную проволоку для соединяемого основного металла, правильные настройки сварочного аппарата, правильную технику и т. д. Но если соединение правильно сварено, между двумя проводами нет существенной разницы в прочности.

Одно из заметных различий в прочности наблюдается у чугуна. В этом случае порошковая проволока обеспечивает более прочные сварные швы с лучшим проплавлением. По этой причине чугун обычно лучше всего изготавливать с использованием FCAW.

По этой причине чугун обычно лучше всего изготавливать с использованием FCAW.

Проникновение

В какой-то момент вы услышите, что порошковая проволока проникает лучше. Но так ли это на самом деле?

Ответ не так прост, как вы думаете. Поскольку тепло концентрируется в электроде FCAW, вы получаете более сфокусированное «тепло», что означает, что оно проникает иначе, чем GMAW.

Это означает, что при той же силе тока вы получите лучшее проплавление порошковой проволокой. Это может быть важно, если вы свариваете более толстые детали и толкаете сварочный аппарат. При использовании порошковой проволоки такое дополнительное проникновение может потребоваться, если ваш сварочный аппарат настроен на максимальную силу тока для работы.

Но и порошковая проволока, и проволока MIG хорошо проникают. С порошковой проволокой вам потребуется немного меньше энергии, и некоторые пользователи любят это отмечать, говоря, что вы получаете больше отдачи от затраченных средств с FCAW.

Еще одно преимущество порошковой проволоки, потребляющей на несколько ампер меньше, — вы можете использовать меньший генератор на удаленных работах, чтобы получить необходимое проникновение.

MIG или сварка с флюсовым сердечником – что лучше?

Почти невозможно сказать, что один провод лучше другого, но в определенных ситуациях один провод становится лучшим выбором.

Вот некоторые из наиболее распространенных ситуаций, с которыми вы можете столкнуться:

Подготовка поверхности

Любой, кто уложил хотя бы несколько шашек MIG, знает, что GMAW не прощает ржавчины, грязи или мусора. Лучше всего подойдет чистая, ярко-белая металлическая поверхность, и при подготовке поверхности не нужно срезать углы.

Но при использовании FCAW одним из других преимуществ используемого флюса является то, что он вступает в реакцию с оксидами металлов и грязью и удаляет их. Обладает способностью прорезать загрязнения.

Таким образом, порошковая проволока имеет преимущество в ситуациях, когда на основном металле есть ржавчина или грязь. По этой причине порошковая проволока часто используется в таких местах, как верфи, где трудно довести металл до ярко-белого цвета.

По этой причине порошковая проволока часто используется в таких местах, как верфи, где трудно довести металл до ярко-белого цвета.

Внешний вид сварного шва

Это одно из преимуществ, которое буквально очевидно. Поскольку в результате реакции флюса образуется шлак, происходит некоторое разбрызгивание и разбрызгивание.

При использовании проволоки MIG очень мало брызг, и сварной шов GMAW выглядит более чистым. Когда необходимы чистые, красивые сварные швы, MIG — лучший выбор.

На открытом воздухе

Сварка на открытом воздухе с помощью сварочного аппарата с флюсовой проволокойЗащитный газ, подаваемый в горелку в процессе MIG, позволяет выполнять сварные швы без шлака и с минимальным разбрызгиванием. Но если есть ветер, 5 миль в час или выше, защитный газ сдувается, и горячая лужа подвергается воздействию вредных газов в воздухе.

Таким образом, на открытом воздухе, где есть ветер, порошковая проволока является лучшим выбором. Характер образования защитного газа в сочетании с инкапсуляцией шлака защищает расплавленную ванну при скорости ветра до 35 миль в час.

Тонкая заготовка

Процесс MIG превосходит порошковую проволоку, когда речь идет о тонкой заготовке. Если вы свариваете такие вещи, как детали кузова, сварка MIG с меньшей вероятностью прогорит.

Кроме того, если деталь должна быть окрашена, более чистый сварной шов (т. е. отсутствие шлака) является плюсом. Шлак может затруднить сцепление краски. Если вы планируете оставлять сварные швы открытыми, лучшим выбором снова будут более чистые сварные швы MIG.

Затраты

Порошковая проволока стоит больше за фунт по сравнению со сплошной проволокой MIG. Но сравнение стоимости немного сложнее.

Порошковая проволока становится дешевле, если вы добавите к стоимости MIG баллон с газом, более высокие первоначальные затраты на сварочный аппарат MIG, более высокие токи и т. д. Конечно, это зависит от того, какой сварочный аппарат вы покупаете, какую проволоку используете, толщина сварная и т.д. но в целом МИГ немного дороже.

Чугун

Как мы уже упоминали ранее, порошковая проволока проникает и образует более прочный сварной шов с чугуном. По этой причине чугун обычно сваривают порошковой проволокой.

По этой причине чугун обычно сваривают порошковой проволокой.

Алюминий

Чистота сварных швов MIG является неоспоримым преимуществом при сварке алюминия. Меньшее разбрызгивание и отсутствие шлака улучшают внешний вид сварного шва. Учитывая, что большая часть алюминиевых деталей остается незащищенной, предпочтительным является более чистый сварной шов MIG.

Кроме того, порошковых проволок, которые работают в сварочном аппарате с подачей проволоки, на самом деле не существует. Вы получите результаты с помощью поиска в Интернете, но немного больше исследований покажет, что они предназначены для пайки или на самом деле это сплошные алюминиевые провода.

Для алюминия наилучшим и единственным вариантом является сварка MIG, но вам, возможно, придется купить шпульный пистолет.

Оцинкованная сталь

Если вы свариваете оцинкованную сталь, вам сначала необходимо сошлифовать оцинковку. Вы не можете сварить через это.

Но с порошковой проволокой она способна прорезать гальваническое покрытие и сформировать хороший сварной шов. Для оцинкованной стали лучшим выбором является флюсовая сердцевина.

Для оцинкованной стали лучшим выбором является флюсовая сердцевина.

Плюсы и минусы – обновленная крышка

Порошковая проволока

Плюсы

- Простота установки и обучения

- Работает в ветреную погоду на открытом воздухе

- Лучшее проникновение хорошо справляется с толстым материалом

- Доступный

- Выдерживает небольшое количество краски, ржавчины и грязи

- Хорошо сваривает чугун и оцинкованную сталь

- Портативный

Минусы

- Образует шлак и брызги, требующие очистки

- Сварка алюминия невозможна

- Не работает на тонком материале без продувки

Сплошная проволока MIG

Pros

- Простота в использовании, нажмите курок и сварите

- Без шлака, меньше брызг, чище, чем порошковая

- Ручки из тонкого металла

- Сплошная проволока с меньшей вероятностью запутывается или слетает с катушки «птичье гнездо»

- Сплошная проволока стоит меньше на фунт по сравнению с порошковой проволокой

- Может производить чистые, профессиональные сварные швы алюминия

Минусы

- Немного сложнее настроить для сварки (необходимо настроить расход газа)

- Дороже, если к стоимости провода добавить газ и другие расходы

- Требуется чистая, ярко-белая подготовка

- Ветер сдувает защитный газ, даже легкий ветерок может быть проблемой

- Не лучший выбор для чугуна Газовый баллон

- делает его менее портативным, чем с порошковым сердечником.

Часто задаваемые вопросы

Является ли флюсовая сердцевина такой же прочной, как MIG?

И MIG, и порошковая проволока дают очень похожие прочностные сварные швы, и если соединение сварено надлежащим образом, между процессами нет существенной разницы в прочности.

Единственная заметная разница в прочности наблюдается у чугуна. В этом случае порошковая проволока обеспечивает более прочные сварные швы с лучшим проплавлением. По этой причине чугун обычно лучше всего изготавливать с использованием FCAW.

Сварка MIG с газом лучше сварки под флюсом?

Если вы работаете в помещении, сварка MIG будет иметь то преимущество, что она будет более привлекательной и не будет иметь шлака, который нужно отколоть. Однако, если вы работаете на улице, лучше использовать сварку с флюсовой проволокой, поскольку она может выдерживать ветреную погоду.

Может ли любой сварщик MIG использовать флюсовый сердечник?

Большинство сварочных аппаратов MIG спроектированы так, чтобы быть совместимыми с проволокой с флюсовым сердечником, однако некоторые сварочные аппараты MIG могут не упоминать об этом. Если ваш сварочный аппарат MIG не говорит, он, скорее всего, может сваривать порошковой проволокой с небольшими изменениями в аппарате.

Если ваш сварочный аппарат MIG не говорит, он, скорее всего, может сваривать порошковой проволокой с небольшими изменениями в аппарате.

Основными настройками, которые необходимо изменить, являются полярность с положительной на отрицательную и изменение приводного ролика таким образом, чтобы он не повреждал более мягкую порошковую проволоку.

Подведение итогов

Впервые знакомясь со сваркой, многие из нас слышат о чистых сварных швах сварки MIG, которые могут делать даже начинающие сварщики. Итак, когда я впервые начал заниматься сваркой, я, естественно, подумал, что сплошная проволока MIG лучше, чем порошковая.

Но я ошибался, порошковая проволока обладает многими достоинствами и в определенных ситуациях является лучшим выбором. Знание того, когда и где лучше использовать сплошную или порошковую проволоку, сделает вас лучшим сварщиком. Таким образом, это стоит вашего времени, чтобы учиться.

Краткое описание может выглядеть примерно так. Тонкую заготовку лучше всего делать сплошной проволокой MIG. А вот при работе на улице в ветреную погоду лучше использовать порошковую проволоку. Сварка чугуна или оцинкованной стали опять идет порошковой проволокой. Но если вам нужно сварить алюминий, то вам нужно использовать сварочный аппарат МИГ со сплошной проволокой (и, возможно, шпулемет).

А вот при работе на улице в ветреную погоду лучше использовать порошковую проволоку. Сварка чугуна или оцинкованной стали опять идет порошковой проволокой. Но если вам нужно сварить алюминий, то вам нужно использовать сварочный аппарат МИГ со сплошной проволокой (и, возможно, шпулемет).

Читать далее

MIG по сравнению с дуговой сваркой

MIG по сравнению с TIG по сравнению с дуговой сваркой по сравнению со сваркой под флюсом

перейти к содержаниюСварка — это широкая область с десятками сварочных процессов, каждый из которых используется тогда, когда он лучше всего подходит. Вы можете увидеть все, от лазера и сопротивления до холодной сварки в профессиональных приложениях.

Но четырьмя наиболее известными и наиболее широко используемыми сварочными процессами являются MIG, TIG, порошковая сварка и сварка электродами. Это ручные, но они также могут быть автоматизированы.

В этой статье эти четыре процесса обсуждаются с точки зрения любителя и начинающего сварщика. Вы узнаете, что они из себя представляют, как они работают, их преимущества и недостатки, а также когда использовать каждый из них.

Вы узнаете, что они из себя представляют, как они работают, их преимущества и недостатки, а также когда использовать каждый из них.

Некоторые основные сведения о сварке

Прежде чем мы начнем, давайте вкратце рассмотрим некоторые основы. Для соединения металлов используются различные виды сварки. Все четыре процесса сварки, которые мы объясним в этой статье, являются процессами дуговой сварки. Они используют электрическую дугу и электрическое сопротивление для расплавления основного и присадочного металлов и создания сварочного соединения.

Любой процесс дуговой сварки требует защиты сварочной ванны от таких элементов атмосферы, как азот и водород. Эти атмосферные элементы вызывают пористость и растрескивание, если они попадают в сварочную ванну. Кроме того, защитный газ изменяет поведение дуги и перенос присадочного металла в соединение.

MIG и TIG используют защитный газ, в то время как процессы дуговой сварки электродом и порошковой проволокой выполняются без газа. В сварке с флюсовой проволокой используется флюс, который при горении выделяет защитный газ, создавая изолированную атмосферу вокруг сварочной ванны. MIG и TIG не образуют шлака, в то время как дуговая сварка электродом и порошковой проволокой оставляет шлак в виде остатка сгоревшего флюса.

В сварке с флюсовой проволокой используется флюс, который при горении выделяет защитный газ, создавая изолированную атмосферу вокруг сварочной ванны. MIG и TIG не образуют шлака, в то время как дуговая сварка электродом и порошковой проволокой оставляет шлак в виде остатка сгоревшего флюса.

Для запуска любого из этих процессов необходима замкнутая электрическая цепь. Заземляющий зажим должен быть прикреплен к свариваемой металлической детали, в то время как держатель горелки/электрода замыкает электрическую цепь при контакте с металлической деталью.

При сварке электричество течет одним из двух способов:

- DCEN (Отрицательный электрод постоянного тока) – Провод электрода присоединяется к отрицательной клемме сварочного аппарата. Провод зажима заземления подключается к положительной клемме. Электричество движется от отрицательного к положительному. Электричество начинает свой путь в сварочном аппарате, сначала проходит через электрод, его притягивает положительный заземляющий зажим, прикрепленный к металлической части, и, наконец, дуга совершает скачок от отрицательного электрода к положительной металлической части.

- DCEP (Положительный электрод постоянного тока) – Электрод подключается к положительной клемме сварочного аппарата. Провод заземления подключается к минусу. Электричество перемещается от отрицательного к положительному по закону физики, поэтому здесь нет никаких изменений. Ток начинается в сварочном аппарате, сначала проходит через заземляющий зажим, входит в металлическую деталь, и когда положительный электрод касается металла, ток переходит от металла к электроду, вызывая образование дуги.

Сопротивление потоку электрического тока вызывает плавление металла, но есть существенная разница, если мы используем DCEP, DCEN или AC (переключение между DCEN и DCEP много раз в секунду).

Если эти основы не имеют для вас особого смысла сейчас, не беспокойтесь, потому что, как только мы применим их к конкретным процессам сварки, все встанет на свои места.

MIG или процесс сварки металлов в среде инертного газа

источник: книга Ларри Джеффуса «Принципы и способы сварки»

MIG или GMAW (дуговая сварка металлическим газом) — самый простой для изучения процесс сварки. Его используют как любители, так и профессионалы.

Его используют как любители, так и профессионалы.

Вкратце: в процессе сварки MIG используется система подачи проволоки, а подаваемая проволока действует как присадочный металл и электрод. Этот процесс требует наличия защитного газа, поддерживает несколько режимов переноса металла, может сваривать толстые и тонкие материалы, обеспечивает хорошее осаждение металла и скорость сварки.

MIG — один из наиболее широко используемых процессов в сварочной промышленности. Он не оставляет шлака, но требует защитного газа. Газ обычно представляет собой смесь аргона и СО2, но это может быть и чистый аргон для лучшего качества дуги, или чистый СО2 при сварке с ограниченным бюджетом.

Как это работает

источник изображения: https://www.weldingsuppliesfromioc.com/blog/stick-vs-mig-vs-tig-what-process-is-right-for-you/ Сварочный аппарат имеет внутри себя систему подачи проволоки, которая подает проволоку с катушки через специальные приводы и через кабель в горелку МИГ. Проволока электрически горячая и действует как электрод и присадочный металл. Для дуговой сварки металлическим газом требуется DCEP, и если вы случайно используете DCEN, дуга будет нестабильной, что приведет к образованию выпуклых швов.

Проволока электрически горячая и действует как электрод и присадочный металл. Для дуговой сварки металлическим газом требуется DCEP, и если вы случайно используете DCEN, дуга будет нестабильной, что приведет к образованию выпуклых швов.

Помимо проволоки горелка MIG также подает защитный газ для защиты сварочной ванны. Газовый баллон соединяется со сварочным аппаратом через газовый шланг. Газ высвобождается, как только вы нажимаете курок на горелке MIG, так что кончик горелки MIG подает проволоку и защитный газ в соединение.

Сварка МИГ в основном используется для сварки стали, но вы также можете сваривать алюминий с помощью шпульного пистолета или специального вкладыша для обычного пистолета МИГ. Для сварки алюминия требуется защитный газ 100% чистого аргона.

Недостатки

Одним из недостатков сварки MIG является то, что ее нельзя использовать в ветреную погоду. Ветер может легко сдуть защитный газ и подвергнуть сварочную ванну воздействию атмосферы, вызывая в процессе сварки дефекты. В таких условиях предпочтительнее дуговая сварка под флюсом и электродуговая сварка.

В таких условиях предпочтительнее дуговая сварка под флюсом и электродуговая сварка.

Проволока, используемая при сварке MIG, не содержит достаточного количества присадок для эффективной борьбы с грязью, маслом, ржавчиной и другими загрязнениями. Вот почему этот процесс сварки требует предварительной очистки металла до блеска, если это возможно. Проволока ER70S-6 содержит дополнительные раскислители и может помочь при сварке более грязного или ржавого металла. Тем не менее, сварка MIG не предназначена для сварки грязного металла.

Лучшее в сварке MIG

Процесс сварки MIG можно освоить за две недели, а затем усовершенствовать. Сварные швы просты в укладке, а методы проталкивания/вытягивания определяют результаты. Толкание пистолета перед лужей обеспечивает меньшее проникновение, в то время как вытягивание/перетаскивание пистолета от наплавленного металла приводит к более глубокому проникновению.

Несмотря на то, что при сварке MIG образуются брызги, их гораздо меньше, чем при сварке флюсом и дуговой сваркой. Сварные швы, полученные с помощью MIG, отличаются высокой прочностью и великолепным внешним видом, практически не требуя очистки после сварки. Благодаря непрерывной подаче проволоки и защитному газу сварка MIG позволяет производить длинные сварные швы с минимальным временем простоя, в отличие от сварки TIG и дуговой сварки, которые требуют постоянных перерывов.

Сварные швы, полученные с помощью MIG, отличаются высокой прочностью и великолепным внешним видом, практически не требуя очистки после сварки. Благодаря непрерывной подаче проволоки и защитному газу сварка MIG позволяет производить длинные сварные швы с минимальным временем простоя, в отличие от сварки TIG и дуговой сварки, которые требуют постоянных перерывов.

Процесс сварки порошковой проволокой или FCAW (дуговая сварка порошковой проволокой)

Процесс сварки порошковой проволокой аналогичен MIG, но с некоторыми важными отличиями. Этот процесс отлично подходит для любителей и профессионалов, как и сварка MIG, но есть много причин, по которым вы хотели бы использовать один вместо другого.

Вкратце: В процессе сварки порошковой проволокой используется система подачи проволоки, как и в MIG. Проволока действует как электрод, присадочный металл и содержит флюс в своей сердцевине. Флюс в полости в центре порошковой проволоки вступает в реакцию со сварочной дугой, образуя защитный газ. Поэтому проволока называется самозащитной порошковой проволокой. FCAW оставляет после себя шлак, производит больше тепла, чем MIG, и не подходит для самых тонких материалов.

Поэтому проволока называется самозащитной порошковой проволокой. FCAW оставляет после себя шлак, производит больше тепла, чем MIG, и не подходит для самых тонких материалов.

Как это работает

Почти любой сварочный аппарат MIG может использовать процесс FCAW, но не каждый аппарат FCAW может выполнять сварку MIG. Вот почему специализированные сварочные аппараты, предназначенные только для сварки FCAW, иногда называют «механизмами подачи проволоки».

Проволока подается изнутри аппарата через приводы с накаткой в горелку MIG. Проволока электрически горячая, и при контакте с металлической деталью она запускает дугу, которая плавит металл и проволоку, сжигая при этом флюс. В отличие от MIG, FCAW должен использовать полярность DCEN.

Сгоревший флюс выделяет газы и защитные соединения в сварочную ванну, защищая ее от атмосферы и загрязнений, таких как ржавчина, масло и жир. Порошковая проволока образует шлак, который остается поверх готовых сварных швов, и его необходимо удалить отбойным молотком. Порошковая проволока может иметь различные системы шлака, такие как рутиловая и основная, каждая из которых имеет свои плюсы и минусы.

Порошковая проволока может иметь различные системы шлака, такие как рутиловая и основная, каждая из которых имеет свои плюсы и минусы.

FCAW в основном используется для сварки стали и нержавеющей стали, а также для сварки чугуна и твердых сплавов. С ним нельзя сваривать алюминий и другие цветные металлы.

Недостатки

При этом процессе образуется значительно больше дыма, чем при сварке MIG или дуговой сварке, что затрудняет просмотр сварочной ванны. Кроме того, это требует усиленной вентиляции при сварке в помещении.

Из-за более высокой тепловложения, чем MIG, FCAW не рекомендуется для сварки тоньше 20 калибра. Его легко прожечь, тем более что сварочную ванну трудно увидеть.

Сварные швы, выполненные методом FCAW, выглядят не так хорошо, как при сварке MIG, и часто требуют зачистки после сварки. Кроме того, удаление шлака между проходами еще больше увеличивает время, необходимое для завершения соединения.

Лучшие качества сварки FCAW

Отсутствие необходимости в баллоне с защитным газом делает FCAW дешевле в эксплуатации, чем MIG, и делает его более портативным. Он позволяет проводить сварку на открытом воздухе при сильном ветре благодаря защите от шлака, которую нельзя сдуть, как защитный газ.

Он позволяет проводить сварку на открытом воздухе при сильном ветре благодаря защите от шлака, которую нельзя сдуть, как защитный газ.

Этот процесс обеспечивает более высокую скорость наплавки проволоки, большее проникновение и соединение более толстых материалов. Добавление соединений во флюс для проволоки позволяет FCAW сваривать более грязный металл, чем MIG. В то время как чистый металл всегда предпочтительнее при сварке, FCAW лучше справляется с загрязнениями благодаря раскисляющим и очищающим элементам, добавленным в порошковую проволоку.

Порошковую проволоку можно легко отломить рукой на конце сварочной горелки, в отличие от сплошной проволоки MIG, для которой требуются кусачки. Для сварочной горелки MIG не требуется сопло, поскольку нет необходимости направлять защитный газ в сварочную ванну. Снятие насадки облегчает сварку труднодоступных мест и улучшает обзор сварочного шва.

Сварка TIG или вольфрамовым электродом в среде инертного газа

источник: книга Ларри Джеффуса «Принципы и способы сварки»

В отличие от MIG или Flux core, в процессе сварки TIG оператор вручную подает присадочную проволоку в сварочную ванну. Этот процесс является защитным газом, как и MIG, и обеспечивает самое высокое качество сварки среди всех процессов ручной сварки.

Этот процесс является защитным газом, как и MIG, и обеспечивает самое высокое качество сварки среди всех процессов ручной сварки.

TIG или GTAW (дуговая сварка вольфрамовым электродом), которую старожилы также называют heliarc, является самым сложным процессом для изучения. Сварщикам, выполняющим сварку TIG, обычно платят больше, и этот процесс используется, когда качество сварки и эстетика имеют первостепенное значение.

Кратко: процесс сварки TIG выполняется в среде защитного газа, проволока подается вручную. Он использует нерасходуемый вольфрамовый электрод и работает с выходом постоянного и переменного тока. Сварка TIG медленнее, чем другие процессы, и требует больших навыков. Он производит самые чистые и красивые сварные швы и соединяет самый широкий спектр металлов.

Как это работает

0005

Горелка TIG состоит из нескольких элементов, но наиболее важными из них являются вольфрамовый электрод и чаша. Вольфрамовый электрод немного выступает из чашки и запускает дугу одним из трех способов: запуск с нуля, запуск подъемом и запуск высокочастотной (ВЧ) дуги. HF является самым чистым методом, поскольку дуга переходит от вольфрама к металлической детали без какого-либо физического контакта, что позволяет избежать загрязнения сварочной ванны.

HF является самым чистым методом, поскольку дуга переходит от вольфрама к металлической детали без какого-либо физического контакта, что позволяет избежать загрязнения сварочной ванны.

Вольфрамовые электроды различаются по химическому составу, а именно по процентному содержанию основного оксида. Каждый тип вольфрама предназначен для конкретных случаев использования. Форма наконечника вольфрамового электрода напрямую влияет на форму дуги и получаемый сварной шов. Таким образом, есть много переменных, когда речь идет только о вольфрамовом электроде.

Процесс сварки TIG выполняется с использованием DCEN, DCEP или AC, в зависимости от желаемых результатов, используемого вольфрама и свариваемого металла. Переменный ток используется для сварки алюминия, потому что части DCEN и DCEP волны переменного тока переключаются много раз в секунду и обеспечивают очищающее действие (DCEP) и проникновение (DCEN).

Итак, часть ДКЭП волны переменного тока очищает оксид алюминия, а ДКЭН обеспечивает необходимое проникновение. Это связано с тем, что DCEN концентрирует тепло на свариваемом металле, а DCEP фокусирует его на вольфрамовом электроде. Однако при TIG на постоянном токе большая часть сварки выполняется на DCEN, а не на DCEP, потому что это приведет к слипанию вольфрама.

Это связано с тем, что DCEN концентрирует тепло на свариваемом металле, а DCEP фокусирует его на вольфрамовом электроде. Однако при TIG на постоянном токе большая часть сварки выполняется на DCEN, а не на DCEP, потому что это приведет к слипанию вольфрама.

Чаша на сварочной горелке концентрирует защитный газ над сварочной ванной и зоной термического влияния (ЗТВ). Газ подается либо через сварочный аппарат TIG, либо непосредственно в горелку TIG, а наиболее распространенным защитным газом для TIG является чистый аргон.

Концентрированное тепло расплавит основной металл, когда вы зажжете дугу, а защитный газ защитит его от атмосферы. Если требуется присадочный материал, вы будете подавать присадочный стержень другой рукой, опуская его в сварочную ванну и избегая контакта между проволокой и электродом.

Недостатки

Требующий использования другой руки и часто одновременного нажатия ногой на педаль для управления выходной силой тока, процесс сварки TIG сложен в освоении. Кроме того, узкая штифтовая дуга, обеспечиваемая вольфрамовым электродом, выделяет много энергии на небольшой площади, что затрудняет контроль перегрева и коробления металла.

Кроме того, узкая штифтовая дуга, обеспечиваемая вольфрамовым электродом, выделяет много энергии на небольшой площади, что затрудняет контроль перегрева и коробления металла.

Благодаря деликатному характеру сварки TIG свариваемая поверхность должна быть на 100 % чистой. Не может быть ржавчины, масла, краски или жира. Это увеличивает время завершения соединения за счет добавления дополнительных работ на этапе предварительной сварки.

Процесс сварки TIG значительно медленнее, чем процесс сварки MIG и сварки с флюсовой проволокой, поскольку присадочный стержень подается вручную, а скорость осаждения присадочного металла ниже.

Лучшие качества сварки TIG

Концентрированная дуга позволяет выполнять более точные сварные швы. Это также приводит к узкой ЗТВ, что облегчает сварку более тонких металлов, но это все еще требует большого мастерства для управления подводом тепла.

Фото с сайта whatispiping.com

Не стоит беспокоиться о шлаке, так как TIG — это процесс, защищенный газом. Кроме того, нет дыма, искр или расплавленного металла, летающих вокруг, как при сварке с флюсовым сердечником и сварке MIG. Это позволяет вам иметь максимальную видимость дуги и сварочной ванны, что еще больше повышает качество критических сварных швов.

Кроме того, нет дыма, искр или расплавленного металла, летающих вокруг, как при сварке с флюсовым сердечником и сварке MIG. Это позволяет вам иметь максимальную видимость дуги и сварочной ванны, что еще больше повышает качество критических сварных швов.

Дуговая сварка вольфрамовым электродом идеально подходит для сварки экзотических и разнородных металлов. Вот почему TIG сваривает больше металлов, чем любой другой метод сварки, что делает его наиболее универсальным процессом сварки. Сварные швы, полученные методом TIG, чище, прочнее и качественнее, чем сварка MIG, флюсовая проволока или дуговая сварка.

Процесс сварки электродом или SMAW (дуговая сварка защищенным металлом)

источник: книга Ларри Джеффуса «Принципы и способы сварки»

Для дуговой сварки используется тот же источник питания, что и для сварки TIG, поэтому большинство сварщиков TIG также могут выполнять дуговую сварку. Однако этот процесс не имеет ничего общего с TIG. Это грязнее, но быстрее и намного дешевле в эксплуатации, что делает его одним из самых популярных методов сварки как среди любителей, так и среди профессионалов.

Сварка электродом проще, чем TIG, но сложнее, чем MIG и сварка с флюсовой сердцевиной. Настройка сварочного аппарата проста, но к сварке нужно привыкнуть, потому что вам нужно поддерживать дугу, пока горит стержень.

Вкратце: Сварочный электрод плавится во время сварки и действует как присадочный металл и источник шлакового/защитного действия, не требуя защитного газа. Это очень прочный метод сварки, способный сваривать более грязный металл, и он отлично работает на открытом воздухе. Он в основном используется для сварки мягкой стали и не подходит для более тонких металлов.

Как это работает

Процесс SMAW расплавляет электрод с покрытием и соединяет металлы, нагревая их дугой, образующейся между кончиком электрода и свариваемой деталью. Существует множество различных сварочных электродов, и они различаются по типу покрытия (флюса) и металлического сердечника наполнителя. Все электроды имеют разные варианты использования, но, как правило, E6010, E6011, E6012, E6013 и E7018 используются для сварки большинством любителей.

Сварка электродом осуществляется с помощью DCEN, DCEP или переменного тока. В настоящее время, большую часть времени, DC является предпочтительным методом. Полярность будет зависеть от сварочного стержня и требуемого провара. DCEP обычно обеспечивает более стабильную дугу при сварке электродом, но DCEN отлично подходит для сварки более тонких материалов или если вы не хотите вводить максимальное количество тепла в металл.

Недостатки

SMAW не дает очень хороших сварных швов, и на свариваемую деталь попадает много брызг и капель расплава. Таким образом, требуется дополнительная работа по шлифовке/шлифовке всего и улучшению внешнего вида соединения после сварки.

Удаление шлака зачисткой и проволочной щеткой также замедляет процесс, особенно когда требуется многопроходная сварка. Некоторые электроды имеют легко отделяемый шлак, как электрод E6012, но другие требуют больше усилий.

Этот метод сварки медленный и требует от вас остановок, так как ваш сварочный пруток будет часто расходоваться. Это усложняет сварку, потому что вам нужно связать сварные швы и продолжить с того места, на котором вы остановились.

Это усложняет сварку, потому что вам нужно связать сварные швы и продолжить с того места, на котором вы остановились.

Лучшее в сварке SMAW

Аппараты для сварки SMAW более доступны по цене, чем аппараты для сварки MIG и TIG. Кроме того, отсутствие необходимости покупать или арендовать баллон с защитным газом и сам защитный газ делает электродуговую сварку очень экономичным методом.

Использование шлаковой системы для защиты от атмосферы делает этот процесс отличным для работы на открытом воздухе. Кроме того, он гораздо более устойчив к ржавчине и другим загрязнениям, но всегда лучше очистить металл перед сваркой.

Заключение

Об этих четырех процессах дуговой сварки можно сказать гораздо больше. Так много переменных, таких как тип металла, выбор электрода и проволоки, настройки сварочного аппарата и другие, играют жизненно важную роль в достижении надлежащего провара и получении красивых сварных швов.

Эта статья представляет собой общий обзор самых популярных методов ручной дуговой сварки, чтобы помочь вам понять их различия, плюсы и минусы. Для полного новичка, вероятно, лучше всего начать с MIG, а затем попробовать сварку под флюсом, электродом и, наконец, сварку TIG. Однако не все одинаковы, и многие люди начинают с TIG в качестве первого процесса сварки.

Для полного новичка, вероятно, лучше всего начать с MIG, а затем попробовать сварку под флюсом, электродом и, наконец, сварку TIG. Однако не все одинаковы, и многие люди начинают с TIG в качестве первого процесса сварки.

К счастью, сегодня существует множество доступных многофункциональных сварочных аппаратов, которые новичок может использовать для изучения всех четырех. YesWelder MIG 205DS — наша самая популярная модель, которая выполняет все описанные здесь процессы и предлагает функции, подходящие для начинающих, но с достаточной мощностью, чтобы удовлетворить большинство сварочных задач.

7 комментариев

Назад к YesWelder

Советы по распознаванию сварочной ванны для сварщиков TIG

Как сваривать металлы разной толщины MIG

{{ tier_title }}

“,”reward_you_get_popup”:”Вы получаете”,”reward_they_get_popup”:”Они получают”,”reward_free_shipping_popup”:”Вы получаете скидку на бесплатную доставку\r\n Они получают скидку на бесплатную доставку”,”reward_you_get_free_popup “:”Бесплатная доставка”,”popup_item_tier_benefits_title”:”Преимущества”,”popup_item_tier_benefits_next_tier”:”Следующий уровень”,”popup_item_tier_benefits_list_of_tiers”:”Список уровней”,”reward_tier_achieved_on”:”Достигнуто {{ month }} {{ day } }, {{ year }}”,”reward_tier_multiply”:”Множитель”,”reward_tier_multiply_points”:”{{multiply_points }}x”,”earn_tier_more_points”:”Заработано {{ more_points }}/{{ next_tier_points }} {{ points_name }}”,”reward_as_discount”:”{{ сумма }} скидка”,”reward_as_points”:”{{ сумма }} {{ points_name }}”,”reward_as_gift_card”:”{{ сумма }} подарочная карта”,”flexible_discount “:”Скидка”,”flexible_discount_price”:”Цена со скидкой”,” available_discount_title”:”В данный момент у вас нет доступных наград”,”reward_your_tier”:”Ваш уровень:”,”reward_next_tier”:”Нет уровень xt:”,”reward_page_confirm”:”Подтвердить обмен”,”reward_redeem_cancel”:”Отменить”,”reward_redeem_confirm”:”Подтвердить”,”reward_page_earn_points”:”Заработать баллы”,”reward_not_enough_points”:”Недостаточно баллов”,” select_rewards”:”Выберите награду”,”reward_birthday”:”День рождения”,”reward_enter_birthday”:”Введите день рождения”,”reward_please_enter_birthday”:”Пожалуйста, укажите день рождения”,”reward_enter_valid_birthday”:”Введите правильную дату дня рождения”,” warning_title_for_reward”:”К сожалению, похоже, что программа лояльности и вознаграждений недоступна для этой учетной записи. “,”warning_title_for_reward_requirelogin”:”Чтобы принять участие в нашей программе лояльности и вознаграждений, вы должны сначала подтвердить свою учетную запись. Пожалуйста, войдите в систему, чтобы проверить свое право на участие.”,”reward_notifications_earned_points”:”Вы заработали {{ points_name }}!”,”reward_notifications_spend_your_points”:”Потратьте свои баллы! У вас есть {{ point_balance }} {{ points_name }}”,”reward_activity_reset_points”:”Сбросить баллы”,”reward_activity_reset_tiers”:”Сбросить уровни”,”reward_activity_reset_tiers_description”:””,”reward_notifications_you_have”:”У вас есть

“,”warning_title_for_reward_requirelogin”:”Чтобы принять участие в нашей программе лояльности и вознаграждений, вы должны сначала подтвердить свою учетную запись. Пожалуйста, войдите в систему, чтобы проверить свое право на участие.”,”reward_notifications_earned_points”:”Вы заработали {{ points_name }}!”,”reward_notifications_spend_your_points”:”Потратьте свои баллы! У вас есть {{ point_balance }} {{ points_name }}”,”reward_activity_reset_points”:”Сбросить баллы”,”reward_activity_reset_tiers”:”Сбросить уровни”,”reward_activity_reset_tiers_description”:””,”reward_notifications_you_have”:”У вас есть {{ points_name }}”,”reward_notifications_discount_check”:”Используйте скидку на странице оформления заказа”,”reward_notifications_add_discount_to_your_cart”:”У вас есть доступная скидка. Добавьте скидку в корзину!”,”reward_discount_unavailable”:”Скидка недоступна”,”reward_program_emails”:”Письма по бонусной программе”,”reward_title_earn_for_place_order”:”Купите этот товар и заработайте {{ points_count }} {{ points_name }}”,” награда_title_earn_for_place_order_on_cart_or_checkout”:”Вы зарабатываете {{points_count}} {{points_name}} за эту покупку”,”reward_save_btn”:”Сохранить”,”reward_delay_points_pending_status_rule”:”В ожидании”,”referral_page_inviting_text”:”Пригласив друга”,” referral_page_your_benefit”:”Ваша выгода”,”referral_page_your_friends_benefit”:”Привилегия вашего друга”,”referral_page_get”:”Получите”,”referral_page_no_reward_text”:”похвалите, пригласив своих друзей!”,”referral_link”:”Реферальная ссылка”,”copy_link “:”Копировать ссылку”,”referral_page_share_title”:”Поделиться в социальных сетях”,”referral_page_active_discounts”:”Активные скидки”,”claim_referral”:”Claim”,”referral_notification_label”:”Пожалуйста, введите адрес электронной почты, чтобы получить подарок”, “email_sent_successfully”:”Ваше письмо успешно отправлено полностью!”,”referral_page_share_link_not_log_in”:”Войдите, чтобы начать делиться ссылкой”,”reward_activities_order_refund”:”Возврат заказа”,”reward_activities_order_updated”:”{{rule_title}} (Заказ обновлен)”,”activity_refund_earn_point”:”-{ { points_count }} {{ points_name }}”,”activity_refund_earn_points”:”-{{ points_count }} {{ points_name }}”,”activity_order_tier_lowered”:”Уровень понижен ({{ tier_title }})”,”order_refunded_activity_spend”:” +{{ points_count }} {{ points_name }}”,”reward_activity_discount_refund”:”Возврат скидки”,”reward_activity_gift_card_refund”:”Возврат подарочной карты”,”refund_tier_activity_discount_refund”:”Возврат скидки ({{ Discount_code }})”,”referrer_guest_notify_message “:”Зарегистрируйтесь, чтобы получить скидку”,”reward_sender_block_list_in_referral_program”:”К сожалению, эта реферальная ссылка больше не активна”,”referral_title_history”:”История”,”referral_not_allowed_to_use_referral_program”:”Вам не разрешено использовать реферальную программу”, “referral_no_activity”:”Нет активности”,”referral_history_c ustomer_name”:”Имя”,”referral_history_customer_email”:”Электронная почта”,”referral_history_status”:”Статус”,”referral_history_date”:”Дата”,”order_redeem_discount_name”:”Скидка на заказ ({{ name_order }})”, “discount_expire_in_day”:”Скидка действует через {{ days_count }} день”,”discount_expire_in_days”:”Скидка действует через {{ days_count }} дней”,”activity_discount_expired_code”:”Скидка истекает {{ code }}”,”activity_discount_expired”: “Срок действия скидки истек”,”current_balance”:”Текущий баланс”,”birthday_gift_multiply_message”:”Баллы за каждый заказ, сделанный в день вашего рождения, будут умножены на {{multiply_points }}!”,”your_discount_code”:”Ваш код скидки:”, “verify_account_message”:”Чтобы получить вознаграждение за создание учетной записи, подтвердите свой адрес электронной почты.

В результате сварной шов получается пластичным. Примером может служить флюс АН-46 для сварки стали;

В результате сварной шов получается пластичным. Примером может служить флюс АН-46 для сварки стали; Чаще всего для выполнения такого рода работ применяется флюс серии АФ-4А.

Чаще всего для выполнения такого рода работ применяется флюс серии АФ-4А.