Флюс в сварке: Сварочные флюсы. Состав и классификация

alexxlab | 30.04.2023 | 0 | Разное

Флюсы для газовой сварки | Сварка и сварщик

В процессе газовой сварки все металлы и их сплавы, соединяясь с кислородом окружающего воздуха и кислородом сварочного пламени, образуют оксиды, которые имеют более высокую температуру плавления, чем сам металл. Для защиты расплавленного металла от окисления и удаления образовавшихся при сварке оксидов применяют сварочные порошки или пасты, называемые флюсами.

- Флюс для газовой сварки

- вещества, которые вводят в сварочную ванну для раскисления расплавленного металла и удаления из него образовавшихся оксидов и неметаллических включений.

При газовой сварке флюс применяется в виде порошков, паст или легкоиспаряющейся жидкости. В первых двух случаях он подается в зону сварки вручную, т. е. наносится на кромки свариваемого металла и на присадочные прутки, либо вносится в ванну в процессе сварки периодическим погружением присадочного прутка в сосуд с флюсом.

В случае применения флюса в виде паров (например, флюса БМ-1 при сварке меди, медных и никелевых сплавов) он подается в пламя горелки автоматически в строго дозированном количестве специальным прибором.

В процессе газовой сварки флюсы, вводимые в сварочную ванну, расплавляются и образуются с окислами легкоплавкие шлаки, всплывающие на поверхность сварочной ванны. При этом пленка покрывает расплавленный металл шва, предохраняя его от дальнейшего воздействия атмосферного воздуха. Необходимость применения флюсов при сварке металлов и сплавов, высоколегированных сталей и чугуна вызывается тем, что при нагревании металлов до высокой температуры на их поверхности образуется оксидная пленка, которая при расплавлении переходит в сварочную ванну, препятствуя при этом надежному сплавлению основного и присадочного металла. При сварке углеродистых сталей флюсы, как правило, не применяют.

К сварочным флюсам, применяемым при газовой сварке и пайке, предъявляют следующие требования:

- флюс должен быть более легкоплавким, чем основной и присадочный металлы;

- расплавленный флюс должен хорошо растекаться по нагретой поверхности металла, т.

е. обладать достаточной жидкотекучестью;

е. обладать достаточной жидкотекучестью; - расплавленный флюс не должен выделять ядовитых газов в процессе сварки и вызывать коррозию сварочного соединения;

- флюс должен обладать высокой реакционной способностью, активно раскислять окислы, переводить их в более легкоплавкие химические соединения или удалять их, растворяя так, чтобы процесс растворения заканчивался до затвердевания сварочной ванны;

- образовавшийся в процессе сварки шлак должен хорошо защищать металл от окисления кислородом и азотом воздуха;

- шлаки должны хорошо отделяться от шва после сварки;

- плотность флюса должна быть меньше плотности основного и присадочного металла, чтобы в процессе сварки образуемый флюсом шлак всплывал на поверхность сварочной ванны, а не оставался в металле шва;

- флюс должен сохранять свои свойства на протяжении всего процесса сварки:

- флюс должен быть дешевым и недефицитным.

В зависимости от вида свариваемого металла в сварочной ванне образуются основные и кислые оксиды. Если образуются основные оксиды, то применяют кислый флюс, если кислые – основной флюс. В обоих случаях реакция протекает по следующей схеме:

Если образуются основные оксиды, то применяют кислый флюс, если кислые – основной флюс. В обоих случаях реакция протекает по следующей схеме:

кислотный оксид + основной оксид = соль.

В качестве флюсов используют буру, борную кислоту, оксиды и соли бария, калия, лития, натрия, фтора и др. Состав флюса выбирают в зависимости от свойств свариваемого металла. При сварке чугуна в сварочной ванне образуется кислый оксид SiO2, для растворения его вводят сильные основные оксиды – К2O, Na2O. В качестве основных флюсов применяют углекислый натрий Na 2CO3, углекислый калий К2СO3 и буру Na2B4O7.

При газовой сварке меди, латуни образуются основные оксиды (Cu2O, ZnO, FeO и др.), поэтому для растворения их вводят кислые флюсы. Они обычно представляют собой соединения бора.

При кислородной резке нержавеющих сталей, чугуна и цветных металлов флюс вводится в струю режущего кислорода. Основой флюса для кислородной резки служит железный порошок.

Основой флюса для кислородной резки служит железный порошок.

Применение сварочного флюса, принцип работы, классификация и процесс получения

В процессе электродуговой и газовой сварки высокотемпературная зона значительно увеличивает химическую активность, вследствие чего интенсивно окисляется металл, испаряется часть материала сварочной проволоки, снижается интенсивность металлургических процессов, из-за чего плавление оказывается не особо эффективным. С увеличением продолжительности сварки в ванночке скапливается все больше шлаков. Поэтому эта зона должна быть изолирована, что достигается использованием сварочных флюсов — неметаллических композиций с определенными свойствами.

- Принцип и условия работы

- Классификация сварочных флюсов

- Процесс получения и химический состав

- Действие флюсов во время сварки

Принцип и условия работы

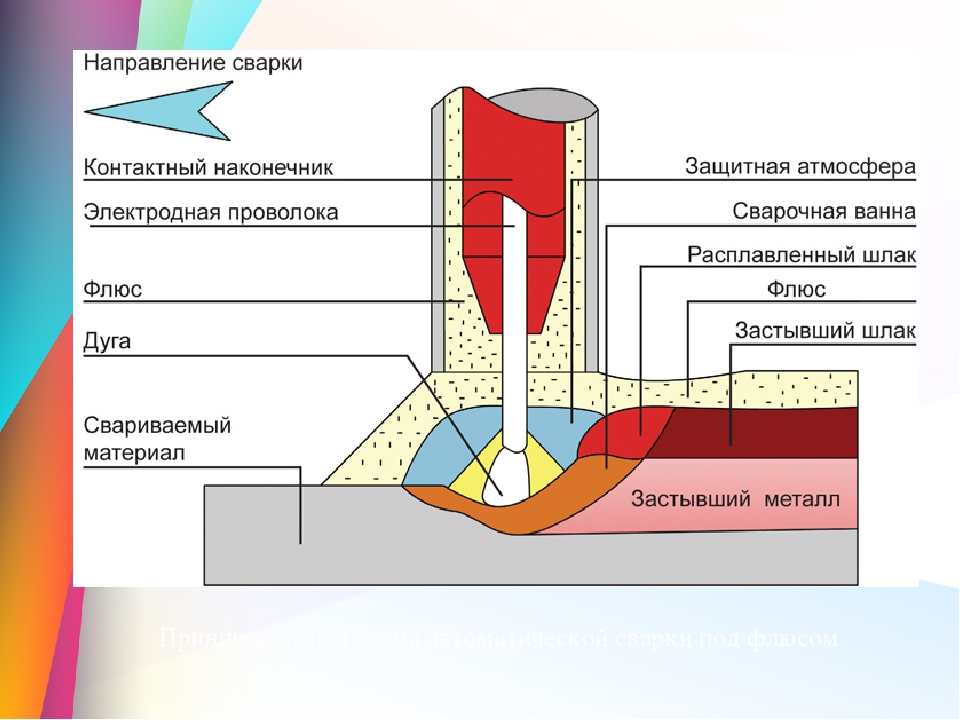

Сварочная зона при установившемся процессе включает такие области:

- Зона дугового столба с температурой внутри 4000−5000 °С.

- Зона газового пузыря, образующаяся вследствие интенсивного испарения атомов в кислородной среде.

- Шлаковый расплав, который легче металла и находится вверху газовой полости.

- Расплавленный металл — внизу полости.

- Шлаковая корка, образующая верхнюю, твердую границу зоны сварки.

На поведение свариваемого материала влияет и сварочная проволока. Так, любая сварка представляет собой миниатюрный металлургический процесс.

От шлаковой корки и окисления, которые ухудшают качество шва, свариваемый металл обезопасить можно путем непрерывной подачи в сварочную зону легкоплавких и одновременно химически инертных компонентов, коими и являются флюсы для сварки. Материалы могут применяться и для поверхностной наплавки. С использованием флюса снижается количество пыли, непременно образующейся в процессе работы.

Использоваться данные материалы должны при следующих условиях:

- Флюс должен не снижать производительность, а стабилизировать процесс.

- Не должно быть химической реакции флюса с основным металлом, сварочной проволокой.

- На протяжении рабочего цикла зона сварочного пузыря должна быть изолированной от окружающей среды.

- По окончании процесса остатки, связываясь с коркой шлака, должны без труда удаляться из рабочей зоны. Причем до 80% отработанного материала после очистки может использоваться снова.

Поскольку эти требования можно назвать даже противоречивыми, оптимальный состав флюса и способ его подачи определяется конкретным видом сварки, конфигурацией соединяемых деталей и производительность процесса.

Классификация сварочных флюсов

Разновидности флюсов характеризуются такими параметрами:

- Внешним видом. Бывают порошковидными, зернистыми, газовыми, в виде пасты. К примеру, для наплавки или электросварки используется порошок или мелкие гранулы (причем у материала должна быть соответствующая электропроводность).

Для пайки или газосварки лучше взять пасту, порошок или газ.

Для пайки или газосварки лучше взять пасту, порошок или газ. - Химическим составом. Требуется химическая инертность при высоких температурах и способность к эффективной диффузии ряда компонентов в металл шва.

- Способом получения. Плавящиеся и неплавящиеся. Первые эффективны при наплавке, когда поверхность металла должна эффективно дополнять иные химические элементы. Вторая группа служит для улучшения механических показателей готового шва, поэтому они используются, когда варят высокоуглеродистые стали и цветные металлы, к примеру, алюминий, плохо сваривающийся в обычных условиях.

- Назначением. Легированная сварочная проволока с флюсом, к примеру, позволяет улучшить химический состав и повысить механическую прочность исходного металла. Высоко ценятся универсальные флюсы, которые могут использоваться для сварки стали, цветных металлов и сплавов.

Типовые составляющие — это марганец и кремнезем

Классификацию часто производится по марке. Определяется она производителем. Например, марки, разработанные Институтом электросварки им. Патона, в обозначении обязательно имеют литеры A. H. Если наличествуют буквы ФЦ, значит, флюс разработало Центральное НИИ транспортного машиностроения. Хоть рецептура изготовления материалов стандартизирована, единой маркировки не существует.

Процесс получения и химический состав

Основа неплавленых флюсов керамическая, а получаются эти материалы путем механического измельчения компонентов на шаровых мельницах. В зависимости от размера фракций флюсы делятся на мелкие (с зерном 0,25−1,0 мм) и нормальные (с зерном размером до 4 мм). Первые используются при сварке проволокой малых диаметров, не более 1,0−1,5 мм, в обозначение добавляется буква М. При значительном количестве компонентов в неплавленом флюсе они предварительно связываются склеиванием, а потом уже частицы размалываются до нужного размера.

В неплавленых флюсах, кроме кремнезема, есть ферросплавы, марганцевая руда, оксиды ряда элементов, металлические порошки. Компоненты подбираются по способности усиливать металлургический процесс в зоне сварки. В итоге улучшаются условия для поверхностного легирования и раскисления металла, зернистость сварного шва становится мельче, а количество вредных примесей в нем уменьшается. Легирующие способности неплавленых материалов позволяет использовать более дешевую сварочную проволоку.

К недостаткам неплавленых флюсов относится, к примеру, то, что их упаковка должна быть плотнее, поскольку компоненты гигроскопичны, а влага ухудшает качество материала. Неплавленые флюсы к соблюдению технологии сварки требовательнее, так как при этом существенно могут измениться условия легирования.

Магнитные флюсы тоже относятся к категории неплавленых. Их эффективность подобна керамическим, однако они дополнительно содержат железный порошок, увеличивающий производительность.

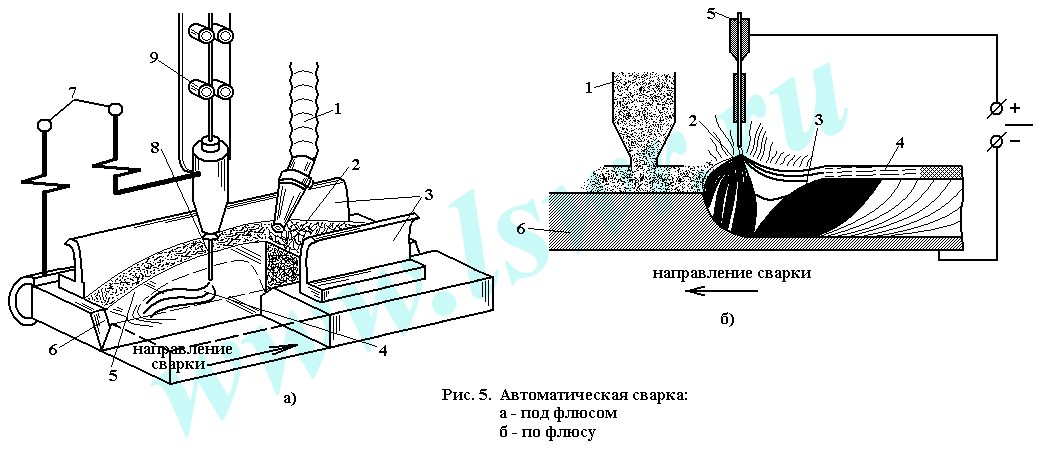

Плавленые флюсы главным образом используются при автоматической сварке. Технология их изготовления включает такие этапы:

- Подготовка и размол компонентов, кроме использующихся в неплавленых флюсах. Сюда же включается плавиковый шпат, мел, глинозем и пр.

- Перемешивание механической смеси во вращающихся мельницах.

- Плавка в газопламенных печах с защитной атмосферой или в электродуговых печах.

- Гранулирование для приобретения итоговыми фракциями требуемого размера зерен. С этой целью расплав флюса выпускается в воду и затвердевает в ней шарообразными частицами.

- Сушка в сушильных барабанах.

- Просеивание и упаковка.

Плавленые флюсы состоят из кремнезема SiO2 и оксида марганца. Марганец восстанавливает оксиды железа, постоянно образующиеся при сварке, и связывает серу в шлаках в сульфид, легко удаляющийся впоследствии со сварного шва. Кремний препятствует росту концентрации окиси углерода. Раскисляющие свойства последнего элемента повышают однородность химического состава металла.

Окраска плавленых флюсов прозрачная или светло-желтая, а плотность их не больше 1,6−1,8 г/см3.

Действие флюсов во время сварки

При ручной сварке флюс насыпается 60-миллиметровым слоем на поверхности металла, прилегающего к будущему стыку. При недостаточной толщине слоя возможен непровар и образование раковин и трещин. После этого при электросварке возбуждается разряд, а при газопламенной сварке поджигается горелка.

По мере перемещения электрода флюс подсыпается на новые поверхности. Так как размеры столба в дуге больше высоты флюса, разряд протекает в жидком расплаве компонентов, воздействующих на металлический расплав с удельным давлением до 9 г/см². В итоге исключается разбрызгивание металла, расходуется меньше сварочной проволоки, растет производительность. Это объясняется способностью флюса использовать более высокие значения рабочего тока без опасений получения прерывистого шва. Ток силой 450−500 А при открытой сварке невозможно применять, потому что дуга выплескивает металл из ванночки.

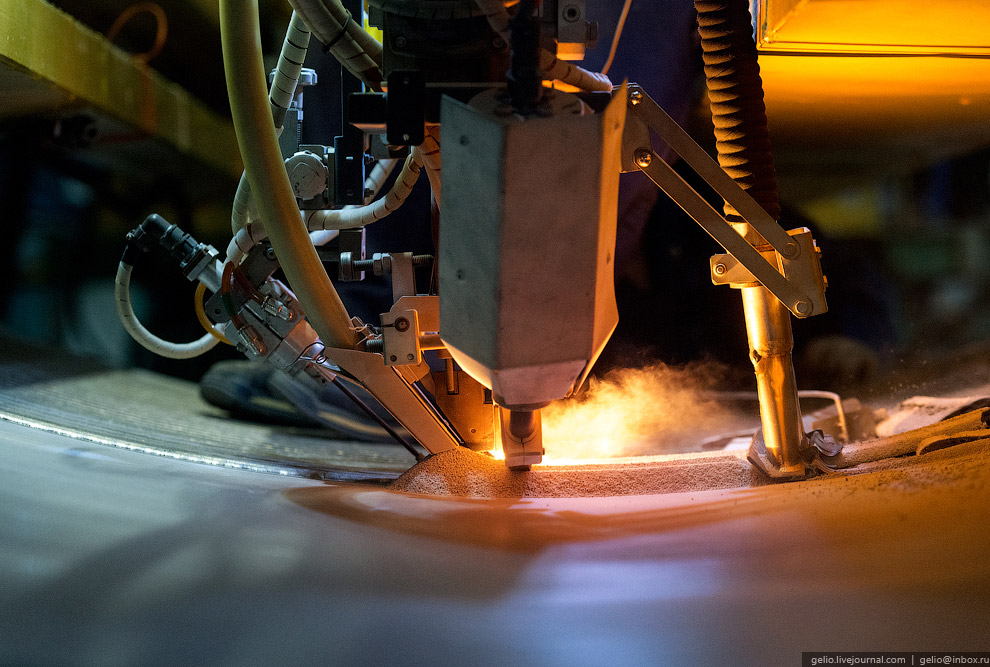

При полуавтоматической и автоматической сварке флюсы используются следующим образом:

- По специальной трубке флюс подается из бункера.

- Позже подается электродная проволока с катушки, расположенной после емкости с флюсом.

- По мере протекания рабочего процесса часть флюса, не использованная и связанная шлаками, пневматикой отсасывается в емкость.

- Расплавленная и охлажденная шлаковая корка механически удаляется со шва.

Плюсы применения флюсов:

- Отсутствие необходимости в предварительной разделке кромок будущего шва, так как с большими токами электросварки или повышенной концентрации кислорода при сварке газовой металл плавится гораздо интенсивнее.

- Отсутствие угара металла в зоне шва и прилегающих поверхностях.

- Более устойчивая дуга.

- Повышение КПД источника питания в результате снижения потерь энергии, которая тратится на нагрев металла, разбрызгивание его и повышенного расхода флюса и сварочной проволоки.

- Комфортные условия труда, ведь значительную часть пламени дуги экранирует флюс.

Ограничение применения в невозможности быстрого осмотра участка выполненной сварки. Данное обстоятельство требует более тщательных подготовительных работ, особенно при соединении сложных по конфигурации деталей. Еще флюсы довольно много стоят, а расходуются практически как сварочная проволока.

Промышленные печи С фронтальной загрузкой С верхней загрузкой Узнайте о наших промышленных печах Сварочные печи Стержневые электроды |

Чтобы получить дополнительную информацию или найти ближайшего к вам дистрибьютора Keen: Запрос Форма предложения

|

Гранулированный флюс, используемый при сварке, представляет собой флюс, состоящий из множества мелких частиц. В SAW гранулированный флюс часто является средством для достижения высокой скорости осаждения. Флюс также играет важную роль в получении качественного сварного шва, характерного для данного конкретного процесса сварки. Нажмите здесь, чтобы просмотреть наши сварочные печи и узнать Функции флюса при сварке под дугой Влияние гравитации на подачу флюса в зону сварки и расплавленную сварочную ванну ограничивает универсальность дуговой сварки под флюсом. Этот процесс должен выполняться только в плоском и горизонтальном положениях скругления, за исключением особых случаев. Эти особые случаи включают вертикальные и горизонтальные сварные швы с использованием специального оборудования, такого как ремни или башмаки, для удержания флюса на месте. Гранулированный флюс, используемый в SAW, выполняет несколько функций. Помимо обеспечения защитного покрытия сварного шва, флюс защищает и очищает расплавленную ванну. Флюс также влияет на химический состав металла шва, форму наплавленного валика и механические свойства сварного шва. Еще одной функцией гранулированного флюса является действие в качестве барьера, который удерживает тепло и концентрирует его в зоне сварки, способствуя глубокому проплавлению. Типы гранулированных флюсовМетоды изготовления флюсов определяют типы флюсов. Существуют плавленые флюсы, связанные флюсы, агломерированные флюсы и механически смешанные флюсы. При изготовлении плавленых флюсов сырье плавится в жидкое состояние с помощью высокотемпературной электропечи. Затем материал охлаждают и измельчают или измельчают до желаемого размера частиц. При изготовлении связанных флюсов ингредиенты смешиваются всухую, а затем склеиваются жидким связующим. |

е. обладать достаточной жидкотекучестью;

е. обладать достаточной жидкотекучестью;

Для пайки или газосварки лучше взять пасту, порошок или газ.

Для пайки или газосварки лучше взять пасту, порошок или газ.

все

все

Это связующее может быть жидкостью, такой как силикат натрия. После связывания частиц их обжигают, а затем просеивают через сито, чтобы получить частицы флюса нужного размера.

Это связующее может быть жидкостью, такой как силикат натрия. После связывания частиц их обжигают, а затем просеивают через сито, чтобы получить частицы флюса нужного размера. Каждый из этих потоков имеет некоторые преимущества и некоторые недостатки.

Каждый из этих потоков имеет некоторые преимущества и некоторые недостатки.

Эти раскислители также помогают предотвратить пористость сварных швов.

Эти раскислители также помогают предотвратить пористость сварных швов. В этом процессе, также известном как Sub Arc или SAW, используется покрытие из гранулированного плавкого флюса, под которым и сварной шов, и зона дуги защищены или «погружены». Это флюсовое покрытие обладает следующими преимуществами:

В этом процессе, также известном как Sub Arc или SAW, используется покрытие из гранулированного плавкого флюса, под которым и сварной шов, и зона дуги защищены или «погружены». Это флюсовое покрытие обладает следующими преимуществами: Одеяло создается, когда часть флюса становится расплавленной. Этот плавкий флюс может состоять из извести, кремнезема, оксида марганца, фторида кальция и других соединений. В расплавленном или расплавленном состоянии флюс становится проводящим. Это позволяет подавать постоянный ток между электродом и сварочным изделием. Остаток флюса извлекается и используется повторно, если только он не был загрязнен.

Одеяло создается, когда часть флюса становится расплавленной. Этот плавкий флюс может состоять из извести, кремнезема, оксида марганца, фторида кальция и других соединений. В расплавленном или расплавленном состоянии флюс становится проводящим. Это позволяет подавать постоянный ток между электродом и сварочным изделием. Остаток флюса извлекается и используется повторно, если только он не был загрязнен.

Одна из проблем заключается в том, что сварку обычно можно выполнять только в горизонтальном положении. Использование гранулированного флюса и текучесть расплавленной сварочной ванны означает, что сварка ограничена положениями 1F, 1G и 2F.

Одна из проблем заключается в том, что сварку обычно можно выполнять только в горизонтальном положении. Использование гранулированного флюса и текучесть расплавленной сварочной ванны означает, что сварка ограничена положениями 1F, 1G и 2F. При дуговой сварке под флюсом (SAW) гранулированный флюс образует покрытие над сварным швом, которое защищает от искр и брызг.

При дуговой сварке под флюсом (SAW) гранулированный флюс образует покрытие над сварным швом, которое защищает от искр и брызг.