Формовочные смеси для литья алюминия: Применение формовочных смесей для алюминия в производстве

alexxlab | 27.03.2023 | 0 | Разное

Применение формовочных смесей для алюминия в производстве

Применение формовочных смесей для алюминия в производстве

От favorit-adminраздел Полезные статьи774

К основным требованиям, выдвигаем к формовочным смесям для литья алюминия относится жаропрочность и механическая прочность. Наибольшее внимание к правильности состава формовочной массе необходимо уделять при изготовлении больших отливок. Чтобы увеличить уровень устойчивости к температурным и химическим воздействиям формы подвергаются сушке. Эта технологическая операция увеличивает время технологического процесса, из-за чего наибольшее распространение получили быстрозатвердевающие смеси.

Наиболее распространенные составы

Технологический процесс широко использует формовочный материал на основе жидкого стекла. Такие формы хорошо переносят высокие температуры и применяются при изготовлении крупных отливок.

Хромомагнезитовые смеси с основой из жидкого стекла имеют несколько меньшую податливость, чем аналогичные смеси с основой из технического лингосульфаната. Недостатком такого продукта является низкая степень газопроницаемости, из-за чего толщина облицовочного слоя не может превышать 15 миллиметров. При приготовлении формовочной смеси для литья алюминия используется переработанный хромомагнезитный кирпич, в котором содержится Сr2O3 в пределах 15-20% и не менее 42% оксида магния.

Недостатком такого продукта является низкая степень газопроницаемости, из-за чего толщина облицовочного слоя не может превышать 15 миллиметров. При приготовлении формовочной смеси для литья алюминия используется переработанный хромомагнезитный кирпич, в котором содержится Сr2O3 в пределах 15-20% и не менее 42% оксида магния.

Не менее популярны составы на основе хромистого железняка. В составе такой смеси должно содержаться не более 40% мелкофракционного железняка, а чтобы увеличить прочность формы в некоторых случаях добавляют до 3% технического лингосульфаната.

Очень редко состав содержит цирконовый песок. Применение таких материалов позволяет получать отливки с высокими показателями чистоты поверхности. Однако из-за высокой стоимости материалов их использование рентабельно только в исключительных случаях.

Очень широко применяется песчано-глинистая смесь на основе жидкого стекла. Использование таких материалов существенно снижает продолжительность технологического процесса, увеличивает производительность и качество изделий. Однако существуют трудности с использованием регенерата.

Однако существуют трудности с использованием регенерата.

Изготовление отливок из алюминия при хтс литье требует обеспечение чистоты поверхности. Требования к огнеупорности несколько занижены, по сравнению с литьем из черных металлов. Часто в состав входит мелкодисперсный песок. Также масса может содержать небольшую часть отработанных элементов. Для защиты от пригара применяется мазут и другие схожие материалы, либо специализированные противопригарные покрытия.

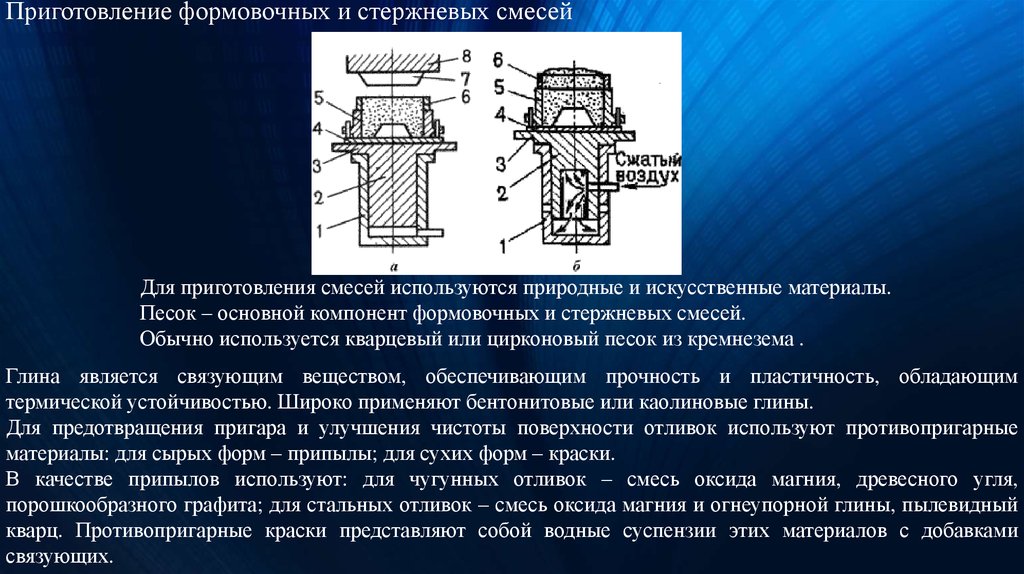

Особенности алюминиевого литья

При контроле качества отливок необходимо уделять особое внимание стабилизации состава формовочной массы, так как она оказывает непосредственное влияние на качество изделий и, как следствие, количество брака. Приготовление формовочных смесей для литья алюминия происходит на специальном литейном оборудовании. Например, смесители песка позволяют существенно повысить производительность технологического процесса, не повышая себестоимость.

|

Получение точных отливок из алюминиевых, магниевых и медных сплавов по постоянной модели Категория: Производство точных отливок Получение точных отливок из алюминиевых, магниевых и медных сплавов по постоянной модели В гипсовых формах изготовляют отливки только определенной массы. Преимущества гипсовых форм для литья алюминиевых сплавов приводятся в работах. Гипсовые формовочные смеси. Связующим в этих смесях является гипс, качеству которого придается большое значение. Для гипсовых форм пригоден только такой гипс, который при затвердевании не дает усадку. Гипсовые формовочные смеси имеют следующий ориентировочный состав, %: 30—100 гипса, 5—40 асбеста, 19—30 талька, 5—80 кварцевой муки, 0—10 гончарной глины, 33 молотого кирпича, 0—50 кварцевого песка, 70 кристобалита, 0—1,5 извести, 0—5 портландцемента, 0,25— 3,0 бромистого аммония. Гипсовые формовочные смеси замешивают на воде до сметано-образного состояния в следующих соотношениях компонентов: 0,35 ч. воды на 1 ч. смеси. Отдельные присадки в гипсовые смеси влияют на их свойства следующим образом: молотый асбест повышает пористость; если асбест используют в волокнистой форме, то улучшаются механические свойства формы. Помимо указанных присадок вводят также много других, применяемых значительно реже: борную кислоту в количестве от 1 до 2% и буру 0,35—0,5%, способствующих быстрому отверждению смеси. Жидкое стекло повышает прочность и сопротивление форм против истирания. Альгинат натрия в количестве 0,1—0,5%, карбонат натрия (0,1—0,5%), формалин регулируют скорость отверждения. Алюминат кальция в количестве 2,5—12% и окись цинка замедляют отверждение и придают формам большую прочность. В качестве присадки для повышения прочности форм используют также добавки окислов алюминия, железа и т. Гипсовые формы должны иметь следующие основные свойства: достаточную прочность и сопротивление истиранию; достаточную газопроницаемость; возможно наименьшие объемные изменения. Перечисленные свойства обеспечиваются составом смеси и способом ее приготовления. Наибольшее влияние на свойства смеси (помимо ее состава) оказывает вязкость гипсовой массы, определяемой соотношением сухих компонентов и воды. В результате исследований авторов оказалось, что количество воды на 1 кг формовочной смеси не должно превышать 0,8 л, иначе формы будут иметь низкую прочность, высокую газопроницаемость и при сушке большую усадку; наилучшим является соотношение 0,45— 0,55 л воды на 1 кг смеси. При меньших количествах воды гипсовая смесь очень густая и заливать ею сложные модели трудно; в такую смесь замешивается много воздушных пузырьков. Если соотношение приближается к 0,8 л воды на 1 кг смеси, то отверждение смеси резко замедляется и она даже через 48 ч остается мягкой. Это относится к гипсовой смеси, состоящей из 50% гипса «Rocasso», 30% асбестовой крошки и 20% кварцевой муки. На свойства гипсовых форм еще влияют температура и время перемешивания формовочной смеси. Для указанной гипсовой смеси лучше всего применять воду с температурой 50—52 °С; при этой температуре формы имеют максимальную прочность, сопротивление истиранию, газопроницаемость и постоянство объема. Время перемешивания гипсовой смеси не должно превышать 3 мин. Более быстрое или более длительное перемешивание приводит к усадке гипсовых форм. Несмотря на то, что гипсовые формы имеют в составе смеси вещества для повышения газопроницаемости, все же ее величина недостаточна, и поэтому получаются отливки с дефектами, например неслитинами. Газопроницаемость можно повысить тремя способами: 1) присадкой в формовочную смесь таких веществ, которые после отверждения и нагрева формы газифицируются и удаляются из нее и за счет этого повышают газопроницаемость. Чаще всего для этих целей используют хлорид или бромид аммония; 2) нагревом в автоклаве (способ Antioch). При нагреве во влажной атмосфере при температуре 90° С гипс (дигидрат кальция) переходит в полугидрат [39], так как при этой температуре дигидрат является неустойчивой формой сульфата кальция. 3) вспениванием смеси (способ Gypsum Hydroperm). Сущность способа в том, что в гипсовые смеси добавляют вспениватель. В смесь вводят вещества, например, карбонат и разбавленную кислоту или перекись водорода и аммиачную воду. Между ними при перемешивании смеси идут реакции с выделением большого объема газа. Можно вводить в гипсовую смесь органические пенообразователи, которые при перемешивании захватывают воздух и хорошо его стабилизируют во всем объеме. В первом случае газопроницаемость повышается только после нагрева до температуры, при которой из формы практически удалена вся вода (и свободная, и связанная). При нагреве в автоклаве и при механическом вспенивании формовочной массы пористость образуется в тот момент, когда в форме имеется вся вода, как химически связанная, так и свободная. Формы, у которых газопроницаемость повышают по первому способу, содержат в исходной гипсовой смеси вещества, которые образуют пористость тотчас после затвердевания массы. Это необходимо для того, чтобы облегчить отвод водяных паров при последующей термообработке. Механически удаляется вода при температуре 85—96 °С. Сушить форму следует осторожно, так как пористость весьма невелика и при образовании больших объемов водяного пара может произойти ее повреждение. При изготовлении гипсовых форм, подлежащих нагреву в автоклаве или вспениванием, ‘в смесь не вводят присадки, повышающие газопроницаемость, такие, как асбест, стеклянная вата. Они в данном случае излишни. Более того, при их использовании увеличивается шероховатость поверхности форм. В период тепловой обработки гипсовой формы она становится достаточно газопроницаемой для удаления влаги. Именно в этот период удаляется свободная и дигидратная вода. Полугидратная вода удаляется во время заливки металла в форму. Образующиеся пары благодаря высокой газопроницаемости формы удаляются через стенки без какого-либо повреждения формы. Таким образом, тепловая обработка форм при нагреве в автоклаве или при вспенивании очень проста, и сами формы не так чувствительны к скорости нагрева. Тепловую обработку форм проводят при низких температурах, находящихся между эндотермическими пиками, обусловленными потерей дигидратной и полу-гидратной воды. При нормальных условиях эта температура находится в пределах 180—225 °С. В диапазоне этих температур формы (в зависимости от их величины) выдерживают 10— 18 ч. После охлаждения формы подготовляют к заливке. Сравнительные испытания всех трех описанных способов, проведенные предприятием ZPS г. Готвальдов (ЧССР), показали, что газопроницаемость форм была в пределах 48—52 J. N. Р. Одинаковыми были также качество поверхности отливок и плотность металла непосредственно под литейной коркой. Вспенивание форм требует точного выдерживания технологических параметров: давления, температуры и времени пребывания в автоклаве. Для повышения газопроницаемости за счет разложения аммониевых солей необходима медленная и осторожная тепловая обработка форм. Если необходимо иметь только определенную часть отливки с особо качественной поверхностью и жесткими допусками на размер, используют комбинированную форму. В песчаную форму вставляют или гипсовый стержень, или часть гипсовой формы. Максимальная масса отливок из алюминиевых сплавов, которые можно получать в гипсовых формах, составляет 10—160 кг. Минимальная толщина стенки 1,5 мм, в особых случаях 0,55 — 1,0 мм. Шероховатость поверхности в пределах от 60 до 80 RMS. Теплопроводность гипсовых форм относится к теплопроводности обычных песчаных форм как 0,65 : 1,0, что необходимо учитывать, в частности, при литье свинцовистых бронз. Содержание свинца в таких бронзах должно быть не более 2,5%, а содержание углерода максимум 7%; при более высоком содержании свинца при охлаждении происходит его ликвация. Реклама:Читать далее:Сплавы для отливок, получаемых литьем по выплавляемым моделям

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Алюминиевый литейный завод | Литейный завод LB

Нажмите, чтобы увеличитьКомпания Leitelt Brothers Inc. имеет более чем 100-летний опыт проектирования и производства качественных алюминиевых отливок в песчаные формы.

Процесс литья алюминия в песчаные формы

Зеленый песок является наиболее часто используемым материалом для изготовления алюминиевых отливок. Процесс прост, форма создается путем помещения смеси песка, бентонитовой глины и воды. Как только форма будет создана, она будет нести форму узора. Песочная форма состоит из двух частей; рукоятка (вверху) и перетаскивание (внизу). Каждая форма содержится в корпусе, называемом колбой. Перед закрытием опоки все песчаные стержни, необходимые для изготовления деталей детали, помещаются в половинки формы. Две половинки закрываются и скрепляются зажимами, а затем в форму заливается расплавленный металл.

Процесс прост, форма создается путем помещения смеси песка, бентонитовой глины и воды. Как только форма будет создана, она будет нести форму узора. Песочная форма состоит из двух частей; рукоятка (вверху) и перетаскивание (внизу). Каждая форма содержится в корпусе, называемом колбой. Перед закрытием опоки все песчаные стержни, необходимые для изготовления деталей детали, помещаются в половинки формы. Две половинки закрываются и скрепляются зажимами, а затем в форму заливается расплавленный металл.

Литье в песчаные формы является наиболее прямым и недорогим способом преобразования металла в желаемую форму. Алюминиевые отливки практически не ограничены в своих возможностях, предоставляя пользователям широкий спектр преимуществ и областей применения.

Алюминий имеет высокое отношение прочности к весу, которое составляет примерно одну треть от веса чугуна, стали, латуни и цинка.

Благодаря отличной коррозионной стойкости, сокращению циклов механической обработки и способности к анодированию, полировке, гальванике и порошковому покрытию алюминиевые отливки делают их более рентабельными, чем сварные детали, штамповка или ковка.

Термическая обработка T5 и T6

Существует две термообработки для A356: T5 и T6. Термическая обработка T5 является более простым вариантом для наших отливок, когда экструдированный алюминий охлаждается естественным образом.

Наша термообработка T6 алюминиевых отливок A356 более сложна и требует 2 этапов. После того, как отливкам дают остыть естественным образом, их затем нагревают до высокой температуры и мгновенно охлаждают в воде, этот метод обеспечивает повышенную твердость.

Области применения алюминиевых отливок в песчаные формы

Легкий вес алюминия, повышенная прочность, обеспечиваемая конструкционными сплавами, и повышенная способность процесса литья в песчаные формы производить более прочные и тонкостенные детали позволяют нам производить для наших клиентов разнообразные отливки размером от 1 унции. до 600 фунтов для широкого спектра отраслей, таких как:

Архитектурные и декоративные отливки

Строительные отливки

Отливки дизельных двигателей

Электрические отливки

Отливки для оборудования пищевой промышленности

Отливки осветительных приборов

Морское и судостроительное литье

Медицинский

Военный

Производители оригинального оборудования (OEM) Отливки

Отливки насосов и клапанов

319 Алюминиевый сплав

Алюминиевый сплав 319. 0 имеет отличные литейные и механические характеристики.

0 имеет отличные литейные и механические характеристики.

Подробнее »

356 Алюминиевый сплав

АлюминийA356.0 обычно используется в термообработанном состоянии.

Подробнее »

535 Алмаг Алюминий

535.0 — алюминиево-магниевый сплав, не требующий термической обработки для достижения полных свойств.

Подробнее »

Нажмите здесь, чтобы отправить запрос на коммерческое предложение

или позвоните нам сегодня по телефону 773-721-1186

Алюминиевое литье | Литье в песчаные формы

Алюминиевый литейный завод Boose: литье с уверенностью с 1933 года

На протяжении четырех поколений мы обслуживаем постоянных клиентов в военной, медицинской, робототехнической, энергетической и многих других сферах частного и коммерческого секторов. отношения, поставляя только самые качественные отливки с непревзойденным обслуживанием клиентов.

Почувствуйте разницу сами. Расскажите нам о своем проекте, его уникальных требованиях и о том, что вы ожидаете от партнера по литью алюминия. Тогда давайте посмотрим, как мы можем удовлетворить и превзойти все эти ожидания.

Как узнать, подходит ли алюминиевое литье в песчаные формы BAF для вашего проекта

Ознакомьтесь с возможностями BAF, включая литые сплавы, допуски, качество поверхности, процессы производства и качества, чтобы понять, подходит ли вам BAF.

Узнайте о наших возможностях

Узнайте о наших возможностях

Свяжитесь с BAF, чтобы начать процесс литья.

Ознакомьтесь с возможностями BAF, включая сплавы, допуски, чистоту поверхности, процессы производства и качества, чтобы понять, подходит ли вам BAF.

Запросить предложение

Запросить предложение

Чего ожидать во время запуска продукта

Группа разработки продуктов BAF будет работать как с заказчиком, чтобы помочь в разработке инструментов, которые соответствуют нашему процессу, так и поддерживать производство для разработки надежных процессов для каждой работы.

Узнать о разработке продукта

Узнать о разработке продукта

Миссия нашей литейной

Жить, зная, что то, что мы здесь делаем, имеет значение. Не только в продуктах, которые мы создаем, но и в отношениях, которые мы строим с нашими клиентами, сотрудниками и нашим сообществом.

Я ценю отношения, которые у нас с Бузом, и то, что мы можем работать вместе над такими вещами, заставляет меня чувствовать себя клиентом, а не числом в электронной таблице.

Стив Эпплер, Howard & Co., Inc.

Мы высоко ценим Boose Aluminium и вашу тщательную работу. Мы благодарны, что Господь послал нас в вашу компанию много лет назад.

Рой Уошберн, ATAP, Inc.

Просто хотел рассказать о своем вчерашнем посещении вашего завода. Было приятно познакомиться и посетить ваш завод. У вас классный номер, и по продуктам легко увидеть, что ваше внимание к деталям превосходно.

Билл Эдмондсон, менеджер по производству, Addex

Я поставил вас в очень трудное положение, и вы, ребята, явно спешили перевернуть этот блок за такое короткое время. Я так впечатлен тем, как быстро это было сделано, и как все отреагировали. Вы честно выручили меня из затруднительного положения, и я искренне ценю это. Еще раз спасибо!

Я так впечатлен тем, как быстро это было сделано, и как все отреагировали. Вы честно выручили меня из затруднительного положения, и я искренне ценю это. Еще раз спасибо!

Пит Лессик, Air Products & Chemicals, Inc., Hydrogen Energy Systems

Как вам хорошо известно, мы были затоплены больше года и никак не могли наверстать упущенное. Упорная работа и решимость, проявленные BAF, помогли нам обеспечить подачу электроэнергии в районы стихийных бедствий. Основные рамы очень важны для нас, без них мы не можем производить конечный продукт. Лес сделал все возможное, чтобы помочь. Он помог мне увеличить количество заказов для открытых заказов на поставку, а также помог нам получить частичную поставку для 280C. Спасибо за всю тяжелую работу. Компания Lug-All смогла обеспечить бесперебойную работу энергетических компаний, и мы надеемся, что мать-природа будет немного добрее во время сезона ураганов. Продолжайте в том же духе!

Бриджит Беннер, менеджер по закупкам, Lug-All, Бердсборо, Пенсильвания

Прежде чем я исчезну в закате (надеюсь, на поле для гольфа), я поделюсь своими впечатлениями о Boose как о поставщике. Все, с кем я когда-либо имел дело (в первую очередь Дон Берд, а затем Дейл Свайгерт), произвели на меня впечатление откровенных, отзывчивых, знающих и готовых к сотрудничеству людей, а выкройки и отливки, которые вы производили для нас за более чем 30 лет моей работы в Seiler хорошо справились со своими задачами. В итоге, с точки зрения качества, цены, доставки и обслуживания клиентов, я считаю Boose лучшим литейным заводом по производству алюминиевых песков, который мы нашли для отливок, произведенных по военным чертежам и спецификациям.

Все, с кем я когда-либо имел дело (в первую очередь Дон Берд, а затем Дейл Свайгерт), произвели на меня впечатление откровенных, отзывчивых, знающих и готовых к сотрудничеству людей, а выкройки и отливки, которые вы производили для нас за более чем 30 лет моей работы в Seiler хорошо справились со своими задачами. В итоге, с точки зрения качества, цены, доставки и обслуживания клиентов, я считаю Boose лучшим литейным заводом по производству алюминиевых песков, который мы нашли для отливок, произведенных по военным чертежам и спецификациям.

John LaRosa, Seiler Instrument & Manufacturing Co., Inc.

Другие отзывы

Отрасли, которые мы обслуживаем

Сканирование системы безопасности, медицинское оборудование для визуализации, робототехника, военная и оборонная промышленность, насосы и клапаны, коммерческое и промышленное оборудование — это лишь некоторые из них. отраслей, которые мы обслуживаем, и мы расширяемся каждый день.

См. Отрасли

Наша работа

С 1933 года мы поставляем нашим клиентам качественные алюминиевые отливки американского производства.

Особо сложные отливки получают в оболочковых керамических формах. Согласно сообщениям некоторых специализированных фирм (Canadion—Marconi, Sterling Metals Limited, Munetto) керамические формы более выгодны для отливок, имеющих очень большую разностенность.

Особо сложные отливки получают в оболочковых керамических формах. Согласно сообщениям некоторых специализированных фирм (Canadion—Marconi, Sterling Metals Limited, Munetto) керамические формы более выгодны для отливок, имеющих очень большую разностенность.

Вода, выделившаяся при разложении дигидрата кальция, растворяет полугидраты до насыщения. Так как растворимость полугидратов с увеличением температуры снижается, то в автоклаве поддерживается низкое давление (от 0,07 до 0,2 МПа). После выдержки (6 ч) формы в автоклаве ее охлаждают во влажной атмосфере. Поверхность формы охлаждается быстрее, чем внутренняя ее часть, поэтому в наружных слоях формы выделяются мелкие кристаллы дигидрата, а во внутренних частях формы — крупные. В такой форме с мелкозернистым поверхностным слоем и пористой внутренней частью газопроницаемость существенно выше;

Вода, выделившаяся при разложении дигидрата кальция, растворяет полугидраты до насыщения. Так как растворимость полугидратов с увеличением температуры снижается, то в автоклаве поддерживается низкое давление (от 0,07 до 0,2 МПа). После выдержки (6 ч) формы в автоклаве ее охлаждают во влажной атмосфере. Поверхность формы охлаждается быстрее, чем внутренняя ее часть, поэтому в наружных слоях формы выделяются мелкие кристаллы дигидрата, а во внутренних частях формы — крупные. В такой форме с мелкозернистым поверхностным слоем и пористой внутренней частью газопроницаемость существенно выше; Отвердевшая гипсовая форма насыщена мелкими газовоздушными пузырьками, что увеличивает газопроницаемость формы; условно назовем этот способ механическим вспениванием. Для каждого из этих способов существует своя технология.

Отвердевшая гипсовая форма насыщена мелкими газовоздушными пузырьками, что увеличивает газопроницаемость формы; условно назовем этот способ механическим вспениванием. Для каждого из этих способов существует своя технология. Минимальное время нагрева до указанной температуры составляет 8 ч. Затем следует нагрев до 200—220 °С, при котором удаляется большая часть связанной воды. Скорость нагрева 50 °С/ч. При этой температуре формы выдерживают до 12 ч. Затем следует нагрев до 380 °С с той же скоростью, чтобы разложить аммониевые соли. Выдержка при этой температуре 5 ч. Далее формы охлаждают при 100 °С их извлекают из печи и подготовляют к заливке.

Минимальное время нагрева до указанной температуры составляет 8 ч. Затем следует нагрев до 200—220 °С, при котором удаляется большая часть связанной воды. Скорость нагрева 50 °С/ч. При этой температуре формы выдерживают до 12 ч. Затем следует нагрев до 380 °С с той же скоростью, чтобы разложить аммониевые соли. Выдержка при этой температуре 5 ч. Далее формы охлаждают при 100 °С их извлекают из печи и подготовляют к заливке.

Объемную стабильность таких форм можно повысить присадкой 1% сульфата алюминия A123. Обработку гипсовых форм в автоклаве применяют в серийном производстве, а механическое вспенивание—в единичном.

Объемную стабильность таких форм можно повысить присадкой 1% сульфата алюминия A123. Обработку гипсовых форм в автоклаве применяют в серийном производстве, а механическое вспенивание—в единичном.