Формула чугуна: 2Fe + 3CO2 – это формула чугуна? если нет, то напишите правильно — Спрашивалка

alexxlab | 31.05.2023 | 0 | Разное

Жидкотекучесть чугуна

Жидкотекучесть чугуна

Высокая жидкотекучесть чугуна, как показали современные исследования, определяют не только его способность заполнять форму и воспроизводить самые тонкие ее очертания, но также, способствует хорошему питанию отливок и беспрепятственному удалению газов из металла, что уменьшает опасность получения пороков (усадочных и газовых раковин, пористости, горячих трещин и т. д.).

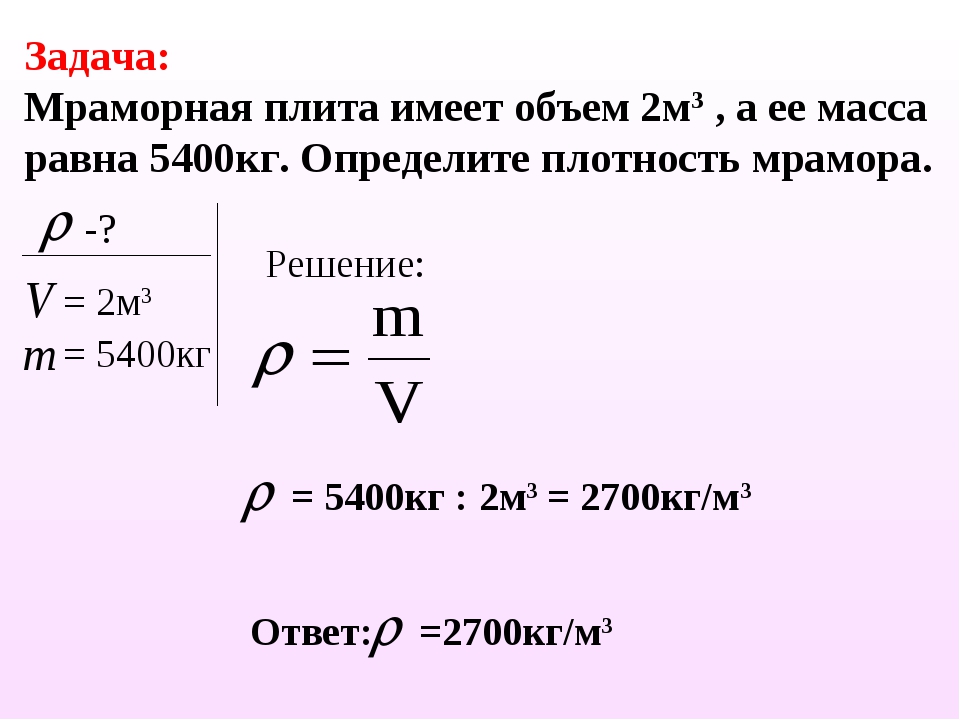

Экспериментально жидкотекучесть определяется измерением пути, проходимого металлом в форме (рис. 77). Аналитическое определение жидкотекучести очень сложно, так как оно зависит от многих факторов: физических свойств металла, условий теплопередачи, конструкции отливки, технологии форм и т. д. Поэтому формулы, предложенные для определения жидкотекучести, имеют приближенный и качественный характер. Например, формула Ю. А. Нехендзи в несколько измененном виде представляется следующим образом:

(73)

Где v – средняя скорость движения металла в форме, t м/сек; τ – время течения; R – приведенная толщина отливки или пробы на жидкотекучесть.

Рис. 77. Пробы на жидкотекучесть.

а – спираль; б – проба; в – брусок; г – гребешок; д – пластины.

d – уд. вес металла, г/см3; k – коэффициент теплоотдачи, кал/см/сек °С; с – теплоемкость металла, кал/2 °С; tж – t0 – перегрев над температурой нулевой текучести; m – относительное количество твердой фазы, при котором наступает нулевая текучесть; I – скрытая теплота кристаллизации, кал/г; tм – tф – переменная разность температур между металлом и формой;

k и k1 – коэффициенты пропорциональности.

Согласно этой формуле, жидкотекучесть чугуна (X) тем выше, чем больше скорость движения металла в форме (v)1, чем больше его теплосодержание по отношению к температуре нулевой текучести (dc(t – t0) + dmL), чем больше приведенная толщина отливки (R) и тем меньше интенсивность отвода тепла через форму (α (t м – tф). При этом главную роль играет период движения металла в форме до достижения температуры ликвидуса. Жидкотекучесть же в периоде кристаллизации имеет относительно небольшое значение, в особенности при высоких температурах заливки и нормальном давлении.

Жидкотекучесть же в периоде кристаллизации имеет относительно небольшое значение, в особенности при высоких температурах заливки и нормальном давлении.

Как видно из формулы (73), жидкотекучесть определяется в основном условиями теплообмена между металлами и формой. Изменение физических свойств жидкого чугуна, его вязкости и поверхностного натяжения, оказывает значительно меньшее влияние на жидкотекучесть, чем условия теплопередачи. Динамическая вязкость чугуна, как и большинства других металлов, сравнительно мало отличается от вязкости воды, но значительно отличается от вязкости шлаков:

Это приводит к соответствующему увеличению числа (критерия) Peйнольдса:

Re = v/у = 4 R v/у (74)

где v – средняя скорость движения металла в канале; у – коэффициент кинематической вязкости; D – диаметр круглого канала или, в общем виде, учетверенный гидравлический радиус (4R)1.

С увеличением числа Рейнольдса связано уменьшение потерь при движении металла. Таким образом, уменьшение коэффициентов вязкости увеличивает, при прочих равных условиях, число Рейнольдса и повышает жидкотекучесть чугуна. Однако это в полной мере справедливо, главным образом, для ламинарного потока, который практически никогда но осуществляется при движении чугуна в форме.

Таким образом, уменьшение коэффициентов вязкости увеличивает, при прочих равных условиях, число Рейнольдса и повышает жидкотекучесть чугуна. Однако это в полной мере справедливо, главным образом, для ламинарного потока, который практически никогда но осуществляется при движении чугуна в форме.

Действительно, ламинарный поток, как известно возможен при Re < Reкp .Принимая для чугуна, как и для других жидкостей Reкр равным 2360, определим критическую скорость движения чугуна в форме:

(75)

Рис. 78. Вязкость серого (сплошные линии) и белого (пунктирные линии) чугунов.

Легко подсчитать, что даже в самых тонкостенных отливках при R = 0,125 см (толщина стенки 2.5 мм) критическая скорость движения составляет только 13,5 – 27,0 см/сек, что значительно меньше обычной фактической скорости.

Рис. 78. Вязкость серого ( сплошные линии) и белого (пунктирные линии) чугунов.

При турбулентном же движении зависимость потерь от числа Рейнольдса выражается в сравнительно небольшой степени. Поэтому изменение вязкости чугуна оказывает па жидкотекучесть ограниченное влияние.

Поэтому изменение вязкости чугуна оказывает па жидкотекучесть ограниченное влияние.

Величина коэффициентов вязкости зависит от многих факторов и прежде всего, конечно, от температуры и состава жидкого чугуна. Как покапывают литературные данные (рис. 78), вязкости чугуна уменьшается с повышением температуры и содержания углерода, причем у серого чугуна она больше, чем у белого. Это объясняется большим количеством субмикроскопических включений графита в сером чугуне и подтверждается тем, что при выдержке жидкого чугуна. При постоянной температуре скорость его уменьшается (графит переходит в раствор). По этой причине модифицирование чугуна путем присадки ферросилиции увеличивает вязкость.

Рис. 79. Влияние углерода, кремнии, марганца, серы и фосфора на относительную вязкость жидкого чугуна.

а – при постоянном перегреве; б – при постоянной температуре.

Выдержка жидкого чугуна после модифицирования, наоборот, способствует удалению или растворению включений и уменьшает вязкость. Влияние элементов на вязкость чугуна изучено в очень малой степени. Имеющиеся литературные данные показывают, что кремний, марганец и фосфор уменьшают вязкость чугуна, если вести испытание при одинаковом перегреве над ликвидусом (рис. 79, а). Тем более, конечно, и еще резче уменьшается вязкость е повышением концентрации этих элементов, если делать сравнение при постоянной температуре рис. 79, так как при этом понижается температура ликвидуса и, следовательно, повышается относительный перегрев над ликвидусом. Сера наоборот, повышает вязкость чугуна. Что касается поверхностного натяжения жидкого чугуна, то оно сравнительно велико и согласно И. Л. Кукину н Ю. Л, Клячко, Зауэрвальду и др. повышается с температурой (по крайней мере в исследованном интервале:

Влияние элементов на вязкость чугуна изучено в очень малой степени. Имеющиеся литературные данные показывают, что кремний, марганец и фосфор уменьшают вязкость чугуна, если вести испытание при одинаковом перегреве над ликвидусом (рис. 79, а). Тем более, конечно, и еще резче уменьшается вязкость е повышением концентрации этих элементов, если делать сравнение при постоянной температуре рис. 79, так как при этом понижается температура ликвидуса и, следовательно, повышается относительный перегрев над ликвидусом. Сера наоборот, повышает вязкость чугуна. Что касается поверхностного натяжения жидкого чугуна, то оно сравнительно велико и согласно И. Л. Кукину н Ю. Л, Клячко, Зауэрвальду и др. повышается с температурой (по крайней мере в исследованном интервале:

При уменьшении содержания углерода до 2.2% поверхностное натяжение чугуна увеличилось до 1500 при 1420°. Таким образом, уменьшение содержания углерода, связанное с повышением температуры плавления чугуна, увеличивает его поверхностное натяжение. Понижено же содержания фосфора уменьшает поверхностное натяжение. Между тем она элемента (С и Р) оказывают благоприятное влияние на жидкотекучесть чугуна. Из этого следует, что поверхностное натяжение, как н вязкость, в большинстве случаев появляется определяющим фактором для жидкотекучести. Действительно, добавочный напор, необходимый для преодоления сил поверхностного натяжения чугуна, определяется по формуле,

Понижено же содержания фосфора уменьшает поверхностное натяжение. Между тем она элемента (С и Р) оказывают благоприятное влияние на жидкотекучесть чугуна. Из этого следует, что поверхностное натяжение, как н вязкость, в большинстве случаев появляется определяющим фактором для жидкотекучести. Действительно, добавочный напор, необходимый для преодоления сил поверхностного натяжения чугуна, определяется по формуле,

h = 2τ/rd = 2×1/r × 6.9 = 0.3/r (76)

где r – радиус канала; d – уд. вес жидкого чугуна, принятый равным 6,9 г/см3, τ – поверхностное натяжение, принятое равным 1000 дин/см ~ 1 г/см. Для обычных толщин отливок добавочный напор не играет, следовательно, значительной роля, и только при заполнении острых граней или углов высокое поверхностное натяжение может представить большое препятствие. Существенное влияние в этом отношении может оказать сманивание мета ялом стенок формы и стержней, что определяется силами взаимодействия между чугуном и формовочной смесью.

Таким образом, влияние поверхностного натяжения на жидкотекучесть чугуна весьма ограничено. Гораздо большее значение имеют оксидные пленки или включения в чугуне, представляющие уже серьезные препятствия для течения металла.

а) Влияние температуры заливки. С повышением температуры заливки увеличиваются теплосодержание, а следовательно, и жидкотекучесть чугуна. Влияние этого фактора настолько велико, что температура заливки является главной переменной, изменением которой достигается необходимая жидкотекучесть чугуна для заполнения разных форм.

В среднем можно принять, что при повышении температуры заливка на 10°, длина спирали сечением 50 мм увеличивается на 4 см. Такая зависимость между жидкотекучестью и температурой подтверждается большинством исследований. При этом в некоторых случаях, как то впервые показал Ю. А. Нехеидзи, обнаруживается закономерная тенденция к уменьшению влияния температуры по мере увеличения перегрева (рис. 80, кривая 2).

Такая зависимость между жидкотекучестью и температурой подтверждается большинством исследований. При этом в некоторых случаях, как то впервые показал Ю. А. Нехеидзи, обнаруживается закономерная тенденция к уменьшению влияния температуры по мере увеличения перегрева (рис. 80, кривая 2).

С уменьшением температуры заливки жидкотекучесть падает. Это особенно заметно при понижении температуры ниже ликвидуса вследствие выделения твердой фазы в интервале кристаллизации. По той же причине падает жидкотекучесть чугуна при температурах, близких к ликвидусу, в результате образования зародышей на основе колебания плотности и температур в жидком чугуне.

Рис. 80. Влияние температуры заливки на жудкотекучесгь чугуна.

1 – Гиршович; 2 – Нехеидзи и Хахалин; 3 – Циглер; 4 – Эндрю.

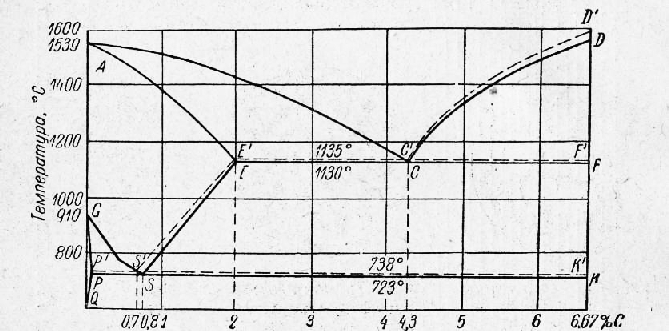

б) Влияние состава чугуна. Исследования А. А. Бочвара и др. ясно доказали связь между жидкотекучестью сплава и его положением на диаграмме состояния. Максимальная жидкотекучесть чугуна при постоянном перегреве над ликвидусом (истинная жидкотекучесть по терминологии Ю, А. Нехендзи) соответствует эвтектическому составу. Такая зависимость объясняется характером первичной кристаллизации. Чугун с большим интервалом затвердевания склонен к более развитой дендритной кристаллизации. Образующиеся на стенках

Нехендзи) соответствует эвтектическому составу. Такая зависимость объясняется характером первичной кристаллизации. Чугун с большим интервалом затвердевания склонен к более развитой дендритной кристаллизации. Образующиеся на стенках

канала и внутри движущейся струи чугуна первичного аустенита уменьшают жидкотекучесть металла.

Кроме того, они способствуют более интенсивному теплоотводу. Поэтому достаточно уже 10 – 20% твердой фазы, чтобы течение чугуна стало невозможным, в то время как в эвтектическом чугуне значение коэффициента т в формуле (73) достигает 30%. В связи с этим малоуглеродистый чугун, располагающийся близко к границе между сталью и чугуном (около 2,0% С), характеризуется минимальной истинной жидкотекучестью. Наоборот, эвтектический чугун отличается наибольшей истинной жидкотекучестью. Тем более, следовательно, велика так называемая практическая жидкотекучесть эвтектического чугуна (жидкотекучесть при постоянной температуре), так как с приближением к эвтектическому составу температура ликвидуса понижается и относительный перегрев над ликвидусом увеличивается.

Рис. 81. Влияние углерода, кремния, фосфора и марганца на практическую жидкотекучесть чугуна.

Как видно из рис. 81, не все эвтектические чугуны характеризуются одинаковые жидкотекучестью. Например, с увеличением содержания кремния в эвтектических чугунах жидкотекучести падает, а с увеличением содержания фосфора переходит через минимум, соответствующий составу 4% и 1% р. Поэтому для получения наибольшей жидкотекучести кажется целесообразным пользоваться эвтектическим чугуном с максимальным содержанием углерода, в особенности при высоких температурах заливки. Рис. 81. Влияние углерода, кремния, фосфора и марганца на практическую жидкотекучесть чугуна

Рис. 81. Влияние углерода, кремния, фосфора и марганца на практическую жидкотекучесть чугуна

При низких температурах заливки высокое содержание фосфора в эвтектическом чугуне может оказаться более благоприятным, чем соответствующее количество углерода, так как фосфор понижает эвтектическую температуру. Кроме того, фосфор понижает вязкость чугуна и повышает смачиваемость металлом Стенок формы, вследствие чего получаются более острые грани на отливках. Поэтому для тонкого и художественного литья пользуются чугуном с повышенным содержанием фосфора (до 1.0%).

Следует отметить, что с увеличением содержания кремния в чугуне наблюдаются два максимума (0,3 и 0.75%) и два минимума (0,5 и 0,95%) на кривых практической жидкотекучести (рис. 81), Эти аномалии не получила еще должного объяснения и нуждаются в подтверждении. При очень высоком содержании кремния (6-18%) жидкотекучесть чугуна снижается вследствие образования большого количества включений и спели в чугуне. Все же при эвтектическом составе и этот чугун обладает еще достаточно хорошей жидкотекучестью, обеспечивающей заполнение сравнительно тонкостенных отливок.

Влияние марганца аналогично влиянию кремния и фосфора, но значительно меньше по интенсивности. При наличии же высокого содержания серы марганец, образуя, резко понижает жидкотекучесть чугуна, что приводит к большому браку по недоливам и спаям.

В отношении влияния серы на жидкотекучесть маломарганцовистого чугуна существует мало систематических исследований. Практические наблюдения и некоторые литературные данные убедительно говорят о повышении вязкости и понижении жидкотекучести чугуна с увеличением содержания серы свыше 0,18%.

Сведения о влиянии легирующих элементов на жидкотекучесть чугуна чрезвычайно скудны и ограничиваются, главным образом, качественной оценкой. Исследования П. Г. Петрова установили, что никель не оказывает заметного влияния на жидкотекучесть. В противоположность никелю, медь действует на жидкотекучесть чугуна явно положительно. Хром же понижает жидкотекучесть, в особенности при содержании свыше 1%.

Это влияние хрома объясняется повышением температура ликвидуса в хромовом чугуне и образованием оксидных пленок. Также неблагоприятно действует молибден, ванадий, алюминий и др. Однако при малых концентрациях влияние этих элементов на жидкотекучесть чугуна мало заметно.

Также неблагоприятно действует молибден, ванадий, алюминий и др. Однако при малых концентрациях влияние этих элементов на жидкотекучесть чугуна мало заметно.

в) Влияние жидкого состояния чугуна. Жидкое состояние чугуна также оказывает некоторое влияние на его жидкотекучесть. Так, например, некоторые исследования показывают, что с увеличением температуры перегрева чугуна жидкотекучесть его повышается даже в том случае, когда температура заливки остается без изменения. Объяснение этого явления следует искать в растворении всякого рода микроскопических и субмикроскопических твердых фаз (в том числе графита) при увеличении перегрева чугуна, что приводит к повышению жидкотекучести. Таким образом, температура перегрева чугуна действует в том же направлении, что и температура заливки.

Рис.82. Влияние температуры перегрева и заливки чугуна на жидкотекучесть.

1 – температура перегрева 1650 ,температура заливки 1540; 2 – температура перегрева 1540 , температура заливки 1540; 3 – температура перегрева 1540, температура заливки 1430; 4 – температура перегрева 1430, температура заливки 1430.

По той же причине модифицирование, повышая вязкость жидкого чугуна, несколько понижает его жидкотекучесть. Например, в некоторых исследованиях было обнаружено, что при присадке длина спирали при измерении жидкотекучести уменьшилась с 62 до 46 см. С другой стороны, присадка соды или сложных модификаторов увеличивает жидкотекучесть, если при этом не происходит понижения температуры. Это объясняется очищением металла от включении благодаря образованию легкоплавких соединений.

Так как “наследственные” свойства чугуна определяются устойчивым содержанием газов и неметаллических включения я формой графита в исходных материалах, то естественно, что и жидкотекучесть чугуна определяется в известной мере происхождением сырых материалов. Так, например, в исследованиях П, П. Берга и Н. В. Димитриева было найдено.

Эти данные, однако, нельзя рассматривать как постоянные. При изменении условий плавки изменяется и жидкотекучесть чугуна. Всякое увеличение количества газов и включений, а также укрупнение выделений графита в шихтовых материалах, уменьшают жидкотекучесть. Точно так же и многократный переплав чугуна в вагранке, как показали П. П. Берг и Н. В. Димитриев, может привести к уменьшению его жидкотекучести вследствие насыщения металла газами и включениями:

Точно так же и многократный переплав чугуна в вагранке, как показали П. П. Берг и Н. В. Димитриев, может привести к уменьшению его жидкотекучести вследствие насыщения металла газами и включениями:

По той же причине увеличение содержания стали в шихте уменьшает жидкотекучесть чугуна даже в том случае, когда состав металла (судя по обычному химическому анализу) остается без изменения. Наоборот, плавка на древесноугольном, а также на специально перегретом в жидком состоянии чугуне повышает жидкотекучесть.

Согласно исследованиям Ю. А. Шульте на заводе “Коммунар” присадка руды в электропечь для создания окислительного характера шлаков с целью ошлакования включений кремнезема в металле повышает жидкотекучесть и необходима для хорошего заполнения тонкостенных отливок.

г) Влияние технологии формы. Жидкотекучесть чугуна определяется в значительной мере конструкцией отливки, сопротивлением формы и тепло-физическими константами ее материала. Очевидно, что факторы, повышающие сопротивление движению металла в форме и ускоряющие охлаждение, уменьшают время его течения и понижают жидкотекучесть.

Исследования автора показали, что с повышением влажности формовочной смеси до 6% и содержания угля до 7% жидкотекучесть чугуна сначала увеличивается, а затем падает (рис. 83) и заливки чугуна на жидкотекучесть.

Рис. 83. Влияние влажности и содержания угля в формовочной смеси на жидкотекучесть малокремнистого чугуна.

Благоприятное влияние небольших добавок влаги и угля объясняется созданием паровой пли газовой рубашки между металлом и стенками формы. По этой же причине, как показали В.И.Фундатор и М. М. Левин, жидкотекучесть повышается при покрашенной графитом форме, при добавке мазута (до 2%) в формовочную смесь и при применении припылов. При большой же влажности формовочной смеси или высоком содержании в ней газ отвори их веществ жидкотекучесть чугуна резко понижается вследствие обильного парообразования, что не только ускоряет охлаждение чугуна, но и повышает сопротивление его движению в форме.

Состав формовочных смесей влияет также на поверхностное натяжение чугуна и способность его давать острые грани на отливках. В этом отношении оказываются полезными органические добавки всякого рода, вследствие чего формовка в стержнях дает хорошее заполнение тонких сечений и ясные очертания на отливках.

В этом отношении оказываются полезными органические добавки всякого рода, вследствие чего формовка в стержнях дает хорошее заполнение тонких сечений и ясные очертания на отливках.

С другой стороны, применение металлических форм, как это видно из некоторых литературных данных (рис. 84), значительно уменьшает жидкотекучесть чугуна вследствие повышенной теплоотдачи. Подогрев же формы действует, как показали опыты Н. Н. Рубцова и др., в обратном направлении. Некоторое влияние на жидкотекучесть имеет также гидростатический напор. Опыты показали, что повышение высоты стояка на 100 мм увеличивает длину спирали сечением 50 мм2 с 200 до 250 см. Согласно же исследованиям автора, увеличение гидростатического напора до 180 мм повышает жидкотекучесть чугуна; дальнейшее увеличение напора действует уже в обратном направлении вследствие охлаждения металла при движении по длинному стояку. Однако такое образование максимума характерно только для тонких сечений, в том числе для проб на жидкотекучесть, когда количество металла, заполняющее собственно форму, мало по сравнению с металлом литниковой системы. В других условиях стояк успевает хорошо прогреться и не действует столь отрицательно на жидкотекучесть. Поэтому во многих случаях пользуются повышением напора для лучшего заполнения формы и для уменьшения брака по недоливу и спаям на тонкостенных чугунных отливках.

В других условиях стояк успевает хорошо прогреться и не действует столь отрицательно на жидкотекучесть. Поэтому во многих случаях пользуются повышением напора для лучшего заполнения формы и для уменьшения брака по недоливу и спаям на тонкостенных чугунных отливках.

Жидкотекучесть может быть значительно повышена также путем применения высоких давлений, как это имеет место при литье под давлением. В этом случае хорошее заполнение формы и получение ясных очертаний обеспечивается и при пониженной температуре заливки, в том числе даже в интервале кристаллизации.

Наконец, следует отметить, что немалое влияние на жидкотекучесть чугуна имеет сечение питателей. Опыты автора показали, что между жидкотекучестью и сечением питателя существует следующая зависимость:

γ = k√Fn (77)

Рис. 84. Сравнительная жидкотекучесть чугуна с разным содержанием кремния и марганца при заливке в песочные и металлические формы.

Таким образом, жидкотекучесть чугуна является функцией многих переменных, характеризующих металл, форму и условия заливки. Ввиду сложности этой зависимости, она не поддается пока точному математическому расчету. Поэтому для каждой отливки в данных условиях приходится подбирать состав чугуна, температуру заливки и конструкцию литниковой системы для обеспечения заполнения формы. На основе опыта и практических соображений можно, например, рекомендовать:

Ввиду сложности этой зависимости, она не поддается пока точному математическому расчету. Поэтому для каждой отливки в данных условиях приходится подбирать состав чугуна, температуру заливки и конструкцию литниковой системы для обеспечения заполнения формы. На основе опыта и практических соображений можно, например, рекомендовать:

Поднос-гриль Blacklock прямоугольный с ручками, 25 х 51 см, чугун, BL77DG, Lodge

Чугунная посуда серии Blacklock – это новое поколение посуды Lodge: на 25% легче, а также прочнее и надежнее, чем классические модели.

В 2019 году компания Lodge создала посуду, решающую основные проблемы, с которыми сталкиваются покупатели чугуна. Это – массивность посуды, необходимость прокаливать чугун перед первым использованием и быстро нагревающиеся горячие ручки. Новая марка чугуна, разработанная компанией позволила отливать более тонкую и изящную посуду без потери главных преимуществ чугуна.

Дизайн серии приурочен к важным событиям в истории компании Lodge, при желании вы можете собрать собственную коллекцию чугунной посуды.

Особенности:

- Тройной обжиг: в заводских условиях посуда трижды покрывается маслом и прокаливается, что делает антипригарный слой прочнее.

- На 25% легче: новая формула чугуна позволила уменьшить толщину стенок, теперь посуду легче поднимать, переносить и поворачивать.

- Новый дизайн ручек: ручки стали выше и больше, поэтому с посудой удобно обращаться.

- V-образный вырез в ручке позволяет воздуху циркулировать, и ручки дольше остаются холодными (при длительной готовке ручки нагреваются, поэтому используйте прихватки!)

- Посуда с завода имеет покрытие из 100% натурального растительного масла.

- Походит для газовых и электрических плит, гриля, открытого огня.

- Идеальное решение для индукционных варочных поверхностей.

- Универсальная и удобная: в ней можно жарить, варить, тушить, запекать, томить и т.д

- Можно использовать металлические лопатки и инструменты.

- Элегантный дизайн подходит для как для приготовления, так и для сервировки блюд.

- Производится в США

Требуется ручное мытье, нельзя мыть в посудомоечной машине!

Почему стоит выбрать чугунную посуду

- Универсальная посуда из чугуна создана для того, чтобы служить долго и с пользой. Она выдерживает сильный нагрев, прямое воздействие огня и станет вашим надежным помощником в любых кулинарных экспериментах.

- Чем дольше вы используете чугунную посуду, тем лучше и прочнее становится ее естественный антипригарный слой.

- Благодаря способности чугуна накапливать и удерживать тепло, вы сможете одинаково успешно готовить блюда с румяной корочкой, ароматные пропеченные пироги или долго томить продукты на медленном огне, всегда получая превосходный результат.

- Перед первым использованием и затем после каждого

приготовления пищи мойте чугунную посуду горячей водой.

- Мыть чугун можно только вручную, сразу после мытья тщательно вытереть насухо.

- Можно использовать нейлоновые щетки или скребки для удаления остатков пищи. При необходимости добавьте каплю моющего средства.

- Не допускается длительное замачивание и мытье в посудомоечной машине!

- После просушивания поверхность посуды смажьте тонким слоем растительного масла (орехового, льняного и тд.)

- На новой посуде продукты первое время могут прилипать. Используйте при приготовлении немного масла, чтобы избежать этого.

- Чугунную посуду можно использовать на газовых и электрических плитах, индукционных плитах, на открытом огне и на гриле.

- Не подходит для микроволновой печи.

ВИДЕО: Как ухаживать за чугунной посудой

Обрабатываемость чугуна — Machining Doctor

Чугун — популярный материал для компонентов массового производства.

Он привлекателен для станка, в первую очередь из-за очень мелкой стружки, которую он образует практически при любых условиях резания. Обрабатываемость относительно высока и зависит в основном от качества изготовления и твердости. Он колеблется от почти 200 % в мягких сплавах, таких как GG10, и до 60 % в твердых сплавах, таких как GGG80.

Он привлекателен для станка, в первую очередь из-за очень мелкой стружки, которую он образует практически при любых условиях резания. Обрабатываемость относительно высока и зависит в основном от качества изготовления и твердости. Он колеблется от почти 200 % в мягких сплавах, таких как GG10, и до 60 % в твердых сплавах, таких как GGG80.Что такое чугун?

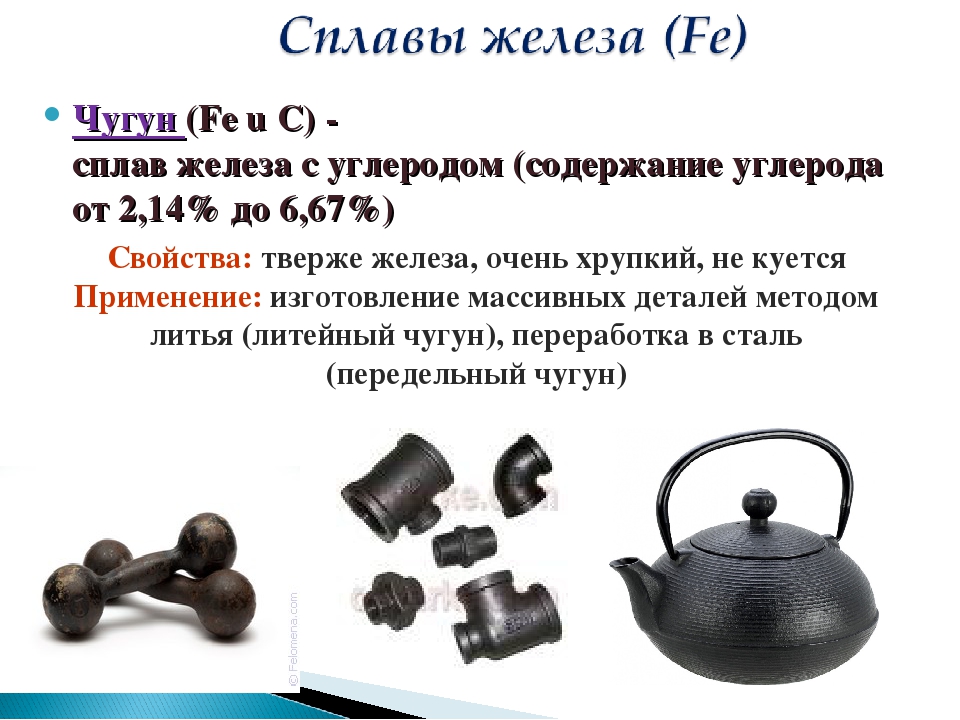

Чугун представляет собой группу железо-углерод-силиконовых материалов с содержанием углерода (C) 1,8-4% и кремния (Si) 1-3%. Кремний выталкивает часть углерода из раствора, образуя графитовые чешуйки. Материал является хрупким при комнатной температуре, но имеет низкую температуру плавления и, таким образом, обладает отличной литейной способностью.

Большинство материалов из чугуна очень хрупкие, им не хватает пластичности стали, и поэтому они имеют более низкое качество механических свойств. С другой стороны, очень легко образуется мелкая стружка, которая ведет себя как автоматная сталь с отличной обрабатываемостью.

Обрабатываемость чугуна сильно зависит от качества производственного процесса. Один и тот же стандарт материала может иметь обрабатываемость 70% у одного производителя и 150% у другого. Таким образом, вы также найдете различные рейтинги обрабатываемости, указанные в разных источниках. Кроме того, рекомендуемые скорости резки, как правило, имеют более широкий диапазон, чем для других групп материалов. Рейтинг, представленный на веб-сайте machinedoctor.com, основан на производительности с использованием высококачественного материала. В стали стандарты материалов обычно определяют только химический состав, и один и тот же материал может иметь разные уровни твердости (и иметь совершенно разные степени обрабатываемости). В чугуне стандарты на материалы также определяют допустимый диапазон твердости, а твердость является главным фактором, влияющим на различные оценки обрабатываемости чугуна.

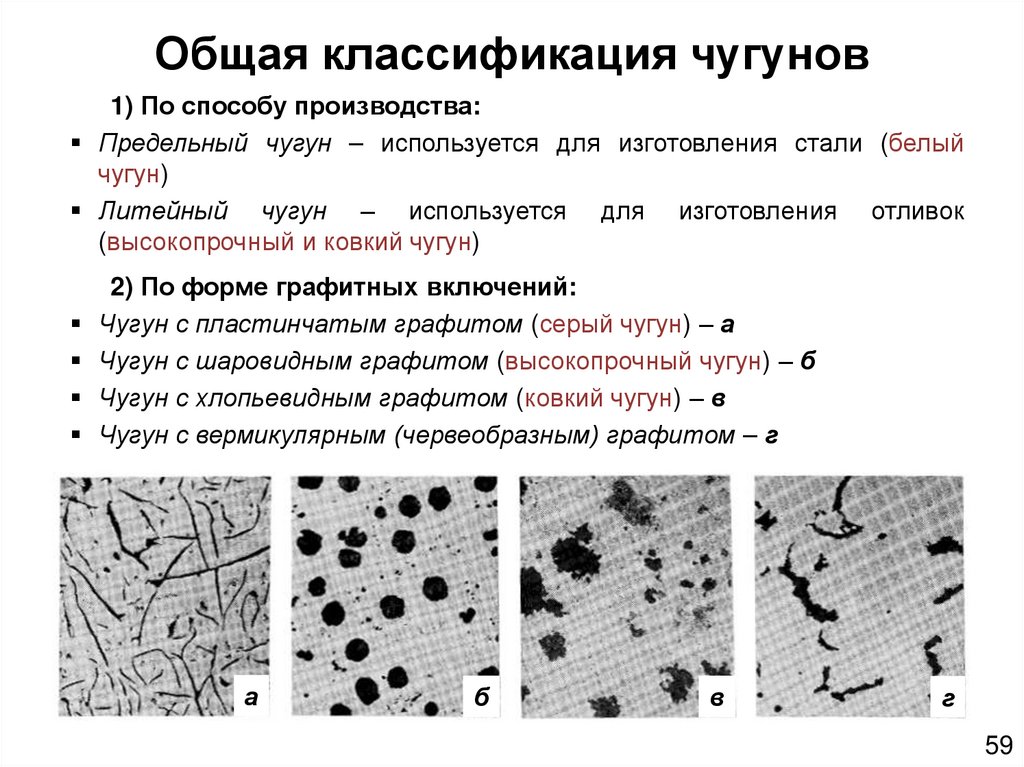

Серый чугун – обрабатываемость

Серый чугун характеризуется наличием графитовых чешуек, которые придают материалу серый вид. Прочность ниже, чем у стали; однако он обладает хорошей устойчивостью к пластической деформации и поэтому широко используется для корпусных деталей, таких как блоки цилиндров и картеры коробок передач. Большинство обозначений основано на SAE J431, что связано с твердостью материала.

Прочность ниже, чем у стали; однако он обладает хорошей устойчивостью к пластической деформации и поэтому широко используется для корпусных деталей, таких как блоки цилиндров и картеры коробок передач. Большинство обозначений основано на SAE J431, что связано с твердостью материала.

В чугуне с шаровидным графитом графит формируется в виде круглых узелков, отсюда и название шаровидный. В отличие от серого чугуна, это прочный материал с хорошей усталостной прочностью. Его механические свойства эквивалентны обычной углеродистой стали, такой как 1045 и 1020, но с лучшей обрабатываемостью, эквивалентной уровням 1140 и 12L14. Он широко используется для зубчатых колес и валов в автомобильной промышленности.

сообщить об этом объявлении

Ковкий чугун – обрабатываемость Ковкий чугун образуется в результате медленного и длительного процесса термообработки (несколько дней), в результате чего получается гораздо более прочный материал с меньшей чувствительностью к растрескиванию и лучшей ударопрочностью ( по сравнению с серым и шаровидным чугуном). Обрабатываемость примерно на 10% ниже по сравнению с чугуном с шаровидным графитом с эквивалентной твердостью. Ковкий чугун можно использовать только для небольших компонентов, и обычно он используется в клапанах и фитингах.

Обрабатываемость примерно на 10% ниже по сравнению с чугуном с шаровидным графитом с эквивалентной твердостью. Ковкий чугун можно использовать только для небольших компонентов, и обычно он используется в клапанах и фитингах.

До сих пор все наши обсуждения касались твердосплавных пластин. Однако для дальнейшего повышения обрабатываемости чугуна лучше всего перейти на пластины из керамики Al 2 O 3 . С этим типом усовершенствованного режущего материала скорость резки может быть увеличена до 2500 SFM (800 мм/мин), что означает степень обрабатываемости около 400%.

Составы для чернения стали и чугуна

Где весь мир собирается на

покрытие, анодирование и отделка. Вопросы и ответы с 1989 г.

—–

доб.

В. Найти здесь нитрит натрия сложно, подойдет ли только раствор едкого натра/нитрата натрия? Или нитрит натрия необходим?

бородавочник Сырая кость

Кузнец-хобби – Мидваал Южная Африка

13 декабря 2021 г.

“Металлическая окраска”

Дэвид Фишлок

от Книги Эйба

или

Доп. Ссылка

Ваши покупки делают отделку.com возможной

A. Попробуйте использовать любую старую формулу для чернения стали (50 г хлорида железа/1 л воды, коричневая отделка, прокипятите в воде в течение 30 минут, повторите не менее 3 раз). Также можно использовать смесь дубильной кислоты и фосфорной кислоты (20 г дубильной кислоты/15 мл фосфорной кислоты/1 л воды). Надеюсь, это поможет и удачи!

Goran Budija

– Cerovski vrh Croatia

A. Согласно старой книге D.Fishlocks по окрашиванию металлов, вы можете использовать формулу гидроксида натрия и нитрата натрия. Гидроксид натрия … 1200-1500 г нитрата натрия … 30 г воды 1 л, погружение на 5-30 минут, кипящий раствор (140-150°C). Надеюсь, это поможет и удачи!

Горан Будия

– Церовски врх Хорватия

В. Можно ли заменить нитрат калия (KNO3)? Я читал статью, в которой говорилось, что гидроксид натрия (NaOH) и нитрат калия (KNO3) работают очень хорошо и являются наиболее доступными, но нет информации о соотношении того и другого на галлон воды. Есть предположения?

Можно ли заменить нитрат калия (KNO3)? Я читал статью, в которой говорилось, что гидроксид натрия (NaOH) и нитрат калия (KNO3) работают очень хорошо и являются наиболее доступными, но нет информации о соотношении того и другого на галлон воды. Есть предположения?

Brett Pruitt

– Marshall, Texas

29 декабря 2022 г.

A. Патент США US2817610A с истекшим сроком действия является хорошим источником информации по этому вопросу. Надеюсь, он поможет и удачи!

Горан Будия

– Церовски врх Хорватия

Тесно связанные исторические должности, самые старые первые …

Иногда доступны старые версии

из Abe Books

или

от Amazon

Партнерские ссылки

(finishing.com может получать комиссию)

pdf в настоящее время доступен на сайте academia.edu

В. Уважаемые господа, я хотел бы узнать больше о процессе воронения стали и чугуна. Я пытался найти специализированную литературу об этом процессе в технических книгах, но, к сожалению, безуспешно. Поэтому я прошу моего коллегу из FINISHING.COM, если кто-то может мне помочь и указать, где я смогу найти подробности по этой теме. Заранее спасибо за помощь, С уважением

Я пытался найти специализированную литературу об этом процессе в технических книгах, но, к сожалению, безуспешно. Поэтому я прошу моего коллегу из FINISHING.COM, если кто-то может мне помочь и указать, где я смогу найти подробности по этой теме. Заранее спасибо за помощь, С уважением

ricardo bastos

– Сан-Паулу, Бразилия

1999

A. Уважаемый г-н Рикардо Б.,

Чернение стали может быть достигнуто путем окисления с использованием гидроксида натрия вместе с окислителями, такими как нитрит натрия и нитрат натрия. Типичная формула чернения стали приведена ниже. 1. Гидроксид натрия (каустическая сода) – 625 г/л 2. Нитрит натрия – 100 г/л 3. Нитрат натрия – 25 г/л Здесь температура должна быть около 140 °C, чтобы получить равномерное почернение. С уважением, Рамеш.

рамеш варадхан

– Ченнаи, Индия

A. Ответ на письмо Рикардо Бастоса: Информации о чернении стали и чугуна действительно немного. – ВИСБАДЕН – Германия Привет, Клаус. Ниже я утверждаю (как и другие в опубликованных статьях), что холодное чернение уступает горячему чернению, но горячее чернение чрезвычайно опасно, поэтому мир очень заинтересован в альтернативах! Если вы можете предоставить технические данные по этим вопросам и результаты независимого тестирования, мы будем рады услышать больше! Вы также можете заказать платную рекламу здесь или где угодно. Но мы не включаем коммерческое продвижение в публикации на этом общедоступном форуме (а? почему?), который предоставляется всем нам для товарищества и технической информации благодаря поддержке рекламодателей. Тед Муни, ЧП Стремление жить Алоха Finishing.com – Пайн-Бич, Нью-Джерси |

В. Мистер РАМЕШ, я понимаю, что некоторые добавляют катализатор во время чернения. Есть идеи? Также кажется, что погружение в синее масло делает цвет более глубоким… есть комментарии?

ramajayam

– Бангалор, Карнатака, Индия

В. УВАЖАЕМЫЕ ДРУЗЬЯ ПО ОБРАБОТКЕ МЕТАЛЛА! Я узнал, что в последнее время чернение металлов также можно проводить при комнатной температуре. Если у кого-нибудь есть основное представление об этом? Пожалуйста, дайте мне идею или дайте мне знать, где это можно найти в металлической отделке. Мой аванс благодаря Вам.

ДЖАНАРТАНА РАДЖА

– ЧЕННАЙ, Индия

1999

А. Привет, Джанартана. Существуют запатентованные решения для чернения, работающие при комнатной температуре, которые можно приобрести у таких поставщиков, как EPI (Electrochemical Products Inc. ) [рекламодатель, поддерживающий Finishing.com], Heatbath и некоторых других. Некоторые, если не все, основаны на осаждении соединений селена. У нас есть часто задаваемые вопросы о черном оксиде и холодном чернении.

) [рекламодатель, поддерживающий Finishing.com], Heatbath и некоторых других. Некоторые, если не все, основаны на осаждении соединений селена. У нас есть часто задаваемые вопросы о черном оксиде и холодном чернении.

Однако лучшие из фирменных, после десятилетий проб и ошибок и постепенного совершенствования, по моему личному мнению, все же уступают горячему чернению. Поэтому я бы не стал предлагать незапатентованный процесс холодного чернения, потому что вероятное качество отделки будет очень низким. Я бы посоветовал придерживаться горячего чернения или купить запатентованную ванну комнатной температуры. Удачи!

Тед Муни, ЧП

Стремление жить Алоха

Finishing.com – Пайн-Бич, Нью-Джерси

В. Уважаемый сэр,

Я получил степень бакалавра искусств и открыл производство в Бангалоре, я занимаюсь чернением материалов.

Я ставлю проблемы с чернением материала, т.е. поставка заказчиков, сырье после термической обработки и есть накипь, пыль, остаточное масло (метазакалка и т. д.)

д.)

Итак, подскажите, что все кислотные промывки и в какой концентрации я должен это сделать, чтобы я мог удалить все эти масла, сажу, накипь и т. д., и я мог дать клиентам лучшее качество.

С уважением,

Н. Ятиш Кумар

– Бангалор, Карнатака, Индия

6 марта 2009 г.

A. Фосфорная кислота

Шон Манвв

– Балтимор Мэриленд

А. Привет. Я ценю ответ и помощь Шона, но я не думаю, что фосфорная кислота подходит для этой работы 🙂

Я думаю, вам понадобится горячая щелочная очистка с последующим полосканием и погружением в HCl.

С уважением,

Тед Муни, ЧП

Стремление жить Алоха

finish.com – Пайн-Бич, Нью-Джерси

В. Уважаемые господа,

Изменились ли свойства материала после чернения (твердость, размеры, гладкость)? Пожалуйста, дайте хорошее предложение. После термической обработки чернение подходит для стали?

С уважением

RAJENDER G

– Хайдарабад, AP

30 июля 2009 г.

“Воронение и браунинг огнестрельного оружия”

от Angier

от Книги Эйба

или

Доп. Ссылка

Ваши покупки делают отделку.com возможной

А. Привет, Раджендар. В большинстве случаев черное оксидирование не окажет существенного влияния на твердость, размеры или гладкость. Некоторые закаленные компоненты, такие как стволы винтовок, зачернены.

Но мы можем дать вам более точный и полезный ответ, если вы сможете подробно описать свою конкретную ситуацию; есть дюжина «если, и, и но», которые применимы к общему случаю, но, вероятно, не к вашему случаю. Удачи.

С уважением,

Тед Муни, ЧП

Стремление жить Алоха

Finishing.com – Пайн-Бич, Нью-Джерси

В. Сэр, пожалуйста, сообщите мне, какие химикаты смешиваются с водой, как вы говорите, каустик 625 г/л

Викас гирдхар

– Амритсар Пенджаб Индия

26 марта 2018 г.

“Электролитические и химические конверсионные покрытия”

от Biestek & Weber

от Книги Эйба

или

Доп. Ссылка

Ваши покупки делают отделку.com возможной

А. Привет, Викас. Рамеш Варадан посоветовал нам “едкий натр 625 г/л” , а также добавить 100 г нитрита натрия и 25 г нитрата натрия на литр воды.

В Руководстве по отделке металлов 1998 года Нат Холл рекомендует использовать щелочь 80 унций/галлон, нитрит калия 30 унций/галлон и нитрат калия 20 унций/галлон. Biestek & Weber «Конверсионные покрытия».

предлагает еще пять вариантов и очень хорошее описание того, как работает фоновая химия. Одна из их формул: 650-700 г/л каустика, 30-35 г/л NaNO3, 16-18 г/л NaNO2, 18-20 г/л NaCl.

Я уверен, что любая из этих формул будет работать, и маловероятно, что небольшие вариации будут основной причиной каких-либо трудностей, с которыми вы столкнетесь. Перепечатывать вариации формул из учебников, наверное, менее полезно, чем люди описывают свою ситуацию и дают нам попробовать помочь им в этом 🙂

Удачи, с уважением,

Тед Муни, ЧП RET

Стремление жить Алоха

finish. com – Пайн-Бич, Нью-Джерси

com – Пайн-Бич, Нью-Джерси

В. Я провел эксперимент с электрочернением стали, 4140 или другого сплава. Я начал с раствора гидроксида натрия и нитрата натрия и смог добиться средне-коричневого цвета. К сожалению, мои химические знания — это только то, что я приобрел в старшей школе и на уроке качественного анализа на первом курсе колледжа… Довольно много лет назад.

Кто-нибудь знает об электролитическом процессе получения черного покрытия Fe3O4?

Недавно я столкнулся с холодным синим процессом с использованием перекиси водорода и хлорида натрия (насыщенный раствор в H3O2), в ходе которого образуется красная ржавчина (полагаю, оксид железа), которая затем превращается в Fe3O4 в ванне с горячей водой. Вопрос об этом процессе сосредоточен вокруг хлорида натрия: является ли эта соль лучшей для добавления в раствор пероксида, и если да, то какой вклад в процесс окисления вносит ион хлорида?

Спасибо за ваше время

Paul Sperbeck

– Waukesha, Wisconsin USA

7 апреля 2018 г.

A. Вероятно, старейшим процессом электрочернения железа и стали является процесс Беккереля (1861 г.). Он использовал раствор оксида железа-II в аммиаке. По словам Fishlock, можно использовать раствор 400 г NaOH на 1 л воды (50–100 А/кв. фут, температура 120 °C, 10–30 минут. Объект = анод. Надеюсь, это поможет и удачи!

Горан Будия

– Церовски врх Хорватия

Спасибо за информацию, Горан. Я попробую.

В. Метод холодного воронения/медленной ржавчины, который используется для воронения/чернения стали, является желательным процессом. Для домашних пользователей он вполне безопасен по сравнению с промышленным едким хот-блю, поэтому для меня он имеет и важность, и актуальность.

Я перефразировал вторую часть моего предыдущего вопроса для ясности.

Недавно я столкнулся с методом холодной синевы или медленной ржавчины с использованием перекиси водорода и хлорида натрия, добавленных до насыщения в h3O2).

youtube.com/embed/xmv58Z3RZ9c” allow=”autoplay; encrypted-media” allowfullscreen=””>Этот раствор используется для быстрого проявления красной ржавчины Fe2O3, которая затем превращается в Fe3O4 в ванне с горячей водой.

Мой вопрос по этому процессу касается хлорида натрия: является ли эта соль лучшей для добавления в раствор пероксида, и если да, то какой вклад вносят ион хлорида в процесс окисления? Это аналог ржавчины на железе, вызванной парами HCl? Тот факт, что HCl вызывает образование ржавчины, очевиден, менее очевидным является взаимосвязь хлора и кислорода. Очевидно, это точка зрения непрофессионала, но это все, что у меня есть…

Спасибо за ваше время

Пол Спербек [возвращается]

CIW LLC — Waukesha Wisconsin USA

11 апреля 2018 г.

A. Согласно книге Энджерса «Воронение и воронение огнестрельного оружия», существует очень много формул, и многие из них основаны на использовании более или менее токсичных компонентов (соединений ртути, соединений сурьмы). , бихромат калия, азотная кислота). По сравнению с этим типом соединений хлорид натрия безвреден, но все же эффективен. Надеюсь, это поможет и удачи!

, бихромат калия, азотная кислота). По сравнению с этим типом соединений хлорид натрия безвреден, но все же эффективен. Надеюсь, это поможет и удачи!

Горан Будия

– Загреб, Хорватия

В. продолжение Я хочу получить небольшое образование в области химии. У меня нет проблем с использованием раствора h3O2/NaCl для получения желаемых результатов, я пытаюсь понять химию.

Для чего служит ион хлора в химии реакции растворов h3O2, в результате которой образуется Fe2O3?

Иными словами, приведет ли эта реакция к образованию Fe2O3 без NaCl? Это катализатор? Существуют ли промежуточные продукты, участвующие в реакции?

Спасибо

Пол Спербек [возвращается]

– Waukesha Wisconsin USA

A. Лучший ответ на мой второстепенный вопрос о причине растворения NaCl в перекиси водорода, кажется, был найден на Reddit:

“Это классическая окислительно-восстановительная реакция; с высоты 10 000 футов h3O2 выделяет кислород с образованием оксида железа, FeO2 и FeO3, более известного как ржавчина.

электрон из Fe в стали, электроны предпочитают путешествовать в соленой воде (поэтому соленая вода проводит электричество).Электрон перескакивает на h3O2, образуя h3O и O-, которые немедленно захватывают Fe2+/Fe3+ с образованием оксида железа. отсутствие NaCl, электроны с трудом добираются до h3O2, потому что они поглощаются ионами H+ в воде (именно поэтому вы увидите пузырение в отсутствие соли, но не сильное действие)”

Мой комментарий, относящийся к покрытиям огнестрельного оружия:

Преобразование чернения (от красного до черного) выполняется в баке с кипящей водой с использованием того же процесса, который использовался для образования классической «холодной ржавчины», наблюдаемой на многих старых огнестрельных оружиях, которые после эпохи «потемнения», но до «горячего синего» с использованием высокотемпературного насыщенного раствора NaO/NaNO3.

Спасибо за информацию.

PAUL SPERBECK [возвращается]

– Waukesha, Wisconsin USA

A. Моя компания уже много лет использует перенасыщенный водный раствор гидроксида натрия для чернения антикварной стали и чугуна, например, шкивов створки. Без каких-либо других добавок работает очень хорошо. Довольно стойкое покрытие.

Моя компания уже много лет использует перенасыщенный водный раствор гидроксида натрия для чернения антикварной стали и чугуна, например, шкивов створки. Без каких-либо других добавок работает очень хорошо. Довольно стойкое покрытие.

Кипятить 20 минут, ок. 280 °F. Используем газовую горелку на подставке СНАРУЖИ. И обращаться очень осторожно, в защитной одежде и с защитой лица. Добавляемая вода может извергаться, поскольку она перегревается под поверхностью.

Питер Триестман

Olek, Inc. – Ньюарк, Нью-Джерси, США

Вопрос, ответ или комментарий в ЭТОЙ теме -или- Начать НОВУЮ тему

Отказ от ответственности: с помощью этих страниц невозможно полностью диагностировать проблему отделки или опасность операции. Вся представленная информация предназначена для общего ознакомления и не является профессиональным мнением или политикой работодателя автора. Интернет в значительной степени анонимен и непроверен; некоторые имена могут быть вымышленными, а некоторые рекомендации могут быть вредными.

Могу лишь добавить, что это просто и на каждом участке возможно с помощью нового чернения при комнатной температуре. Вам не нужно дорогостоящее оборудование и нет вредных химикатов, нет нагрева, нет выхлопных газов, нет экологических проблем. Это так же просто, как окунуть детали в краску.

Могу лишь добавить, что это просто и на каждом участке возможно с помощью нового чернения при комнатной температуре. Вам не нужно дорогостоящее оборудование и нет вредных химикатов, нет нагрева, нет выхлопных газов, нет экологических проблем. Это так же просто, как окунуть детали в краску. Спасибо за понимание того, что мы не можем тратить их деньги на содержание рекламы их конкурентов.

Спасибо за понимание того, что мы не можем тратить их деньги на содержание рекламы их конкурентов.