Формула химическая чугуна: ТОЧНАЯ ФОРМУЛА ЧУГУНА ПОЖАЙЛУСТА!!! – Школьные Знания.com

alexxlab | 06.05.1989 | 0 | Разное

определение, формула и структура, виды и классификация

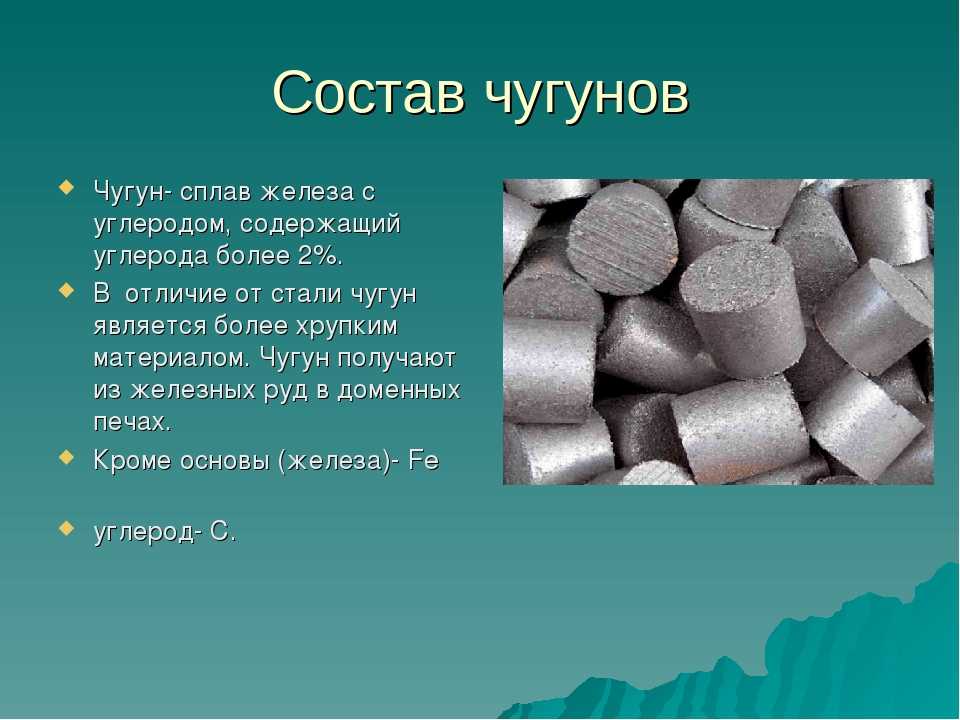

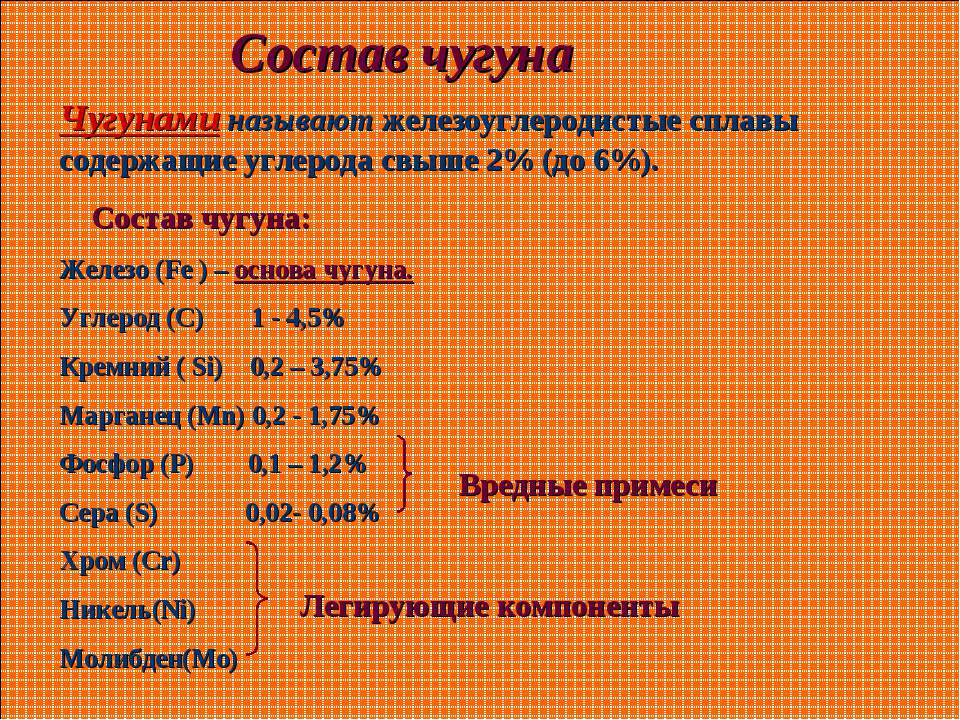

Что такое чугун

Это сплав железа и углерода

с содержанием последнего от 2,14%. В идеальном случае. На деле помимо указанных всегда есть примеси и легирующие элементы. Так что разграничение «плавает».

В зависимости от содержания углерода относительно эвтектики выделяют разновидности металла. Эвтектика – состав сплава с минимальной температурой плавления.

Для чугуна содержание углерода ориентировочно составляет 4,3%. Почему «ориентировочно» – уже говорилось. Потому принято подразделять чугун на:

- доэвтектический — 2,14 — 4,3% углерода;

- эвтектический — 4,3% углерода;

- заэвтектический — от 4,3 до 6,67% углерода.

Руды для плавки

Пескобетон для стяжки пола: что это такое, состав смесей

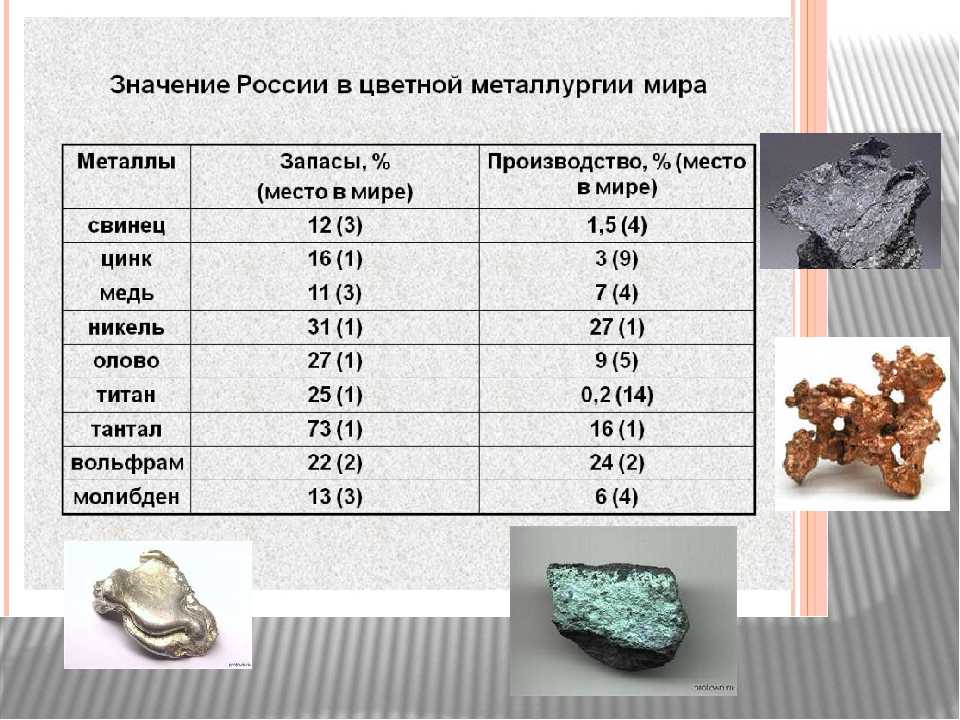

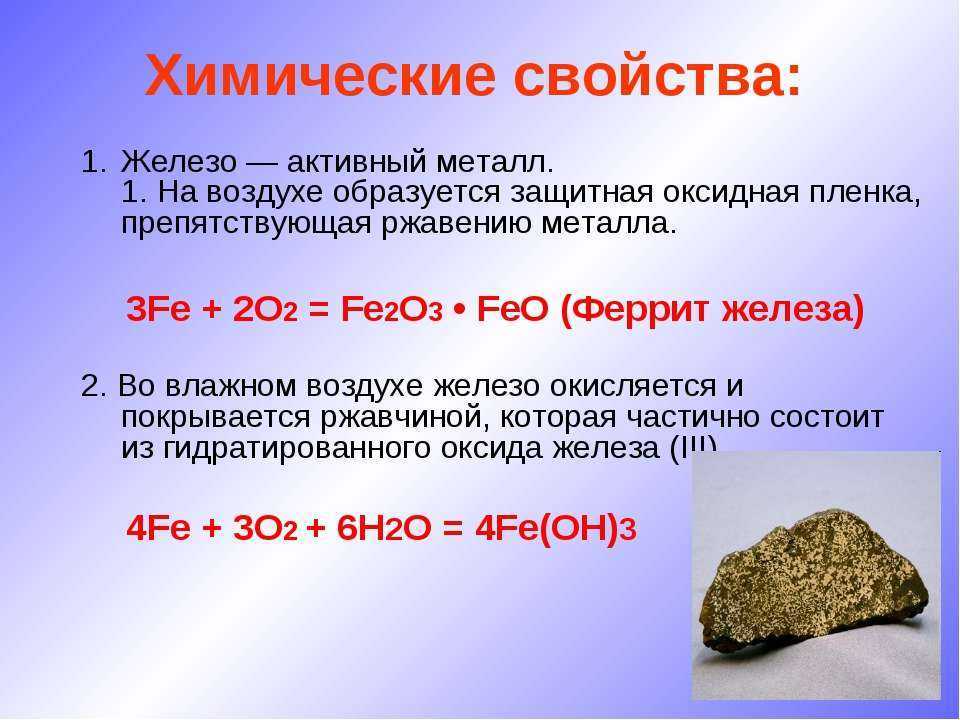

В земной коре довольно много железа, однако в чистом виде оно не встречается, его всегда добывают с горными породами в виде различных соединений. Железной рудой можно называть только те породы, из которых с экономической точки зрения выгодно добывать железо посредством плавления в печи. В природе существуют богатые и бедные железные руды. Если говорить с точки зрения металлургической промышленности, то в руде есть ряд полезных добавок, которые необходимы при получении чугуна, – это хром, никель, марганец и другие. Есть и вредные включения: сера, фосфор, медь и т.п. Кроме того, железная руда может делиться на несколько групп в зависимости от минерала:

Железной рудой можно называть только те породы, из которых с экономической точки зрения выгодно добывать железо посредством плавления в печи. В природе существуют богатые и бедные железные руды. Если говорить с точки зрения металлургической промышленности, то в руде есть ряд полезных добавок, которые необходимы при получении чугуна, – это хром, никель, марганец и другие. Есть и вредные включения: сера, фосфор, медь и т.п. Кроме того, железная руда может делиться на несколько групп в зависимости от минерала:

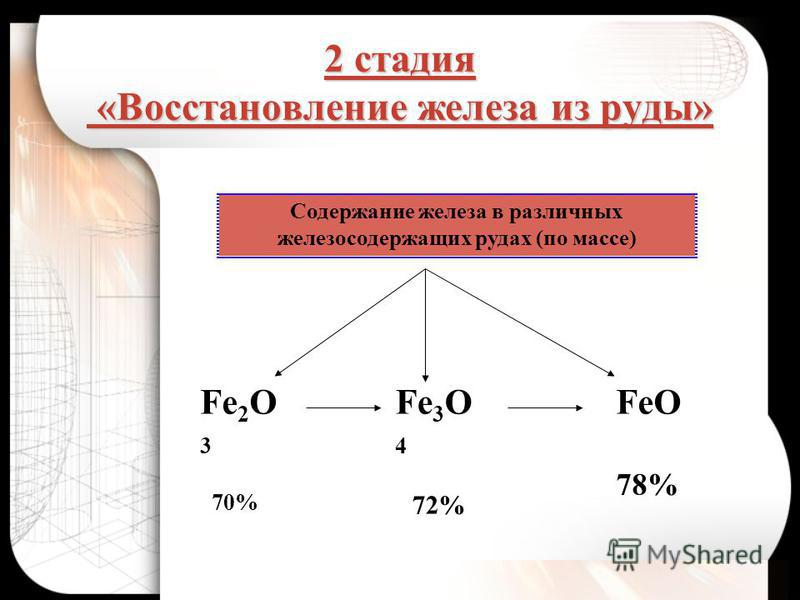

- красный железняк – 70% железа, 30% кислорода;

- магнитный железняк – 72,4% железа, 27,6% кислорода;

- бурый железняк – до 60% железа;

- шпатовый железняк – до 48,3 % железа.

Логично было бы сделать вывод, что доменное производство чугуна должно предусматривать использование руды из второй группы. Но самой распространенной является первая, поэтому ее чаще и применяют.

Виды чугуна

В общепринятой классификации разделяют по форме содержащегося углерода.

Белый

Называется так из-за характерного окраса скола. Углерод C содержится в виде цементита

(формула Fe3C), образующегося при остывании расплава. Твердый тугоплавкий материал.

В доэвтектических сплавах – в составе перлита и ледебурита. В эвтектических – в ледебурите. В заэвтектических – первичный цементит и ледебурит.

В исходном виде такой чугун практически не используется. Не поддается обработке инструментом из «быстрорежущей» стали. Только с насадками из карбидов (ВК), да и то с трудом.

Применяется в качестве сырья для получения ковкого.

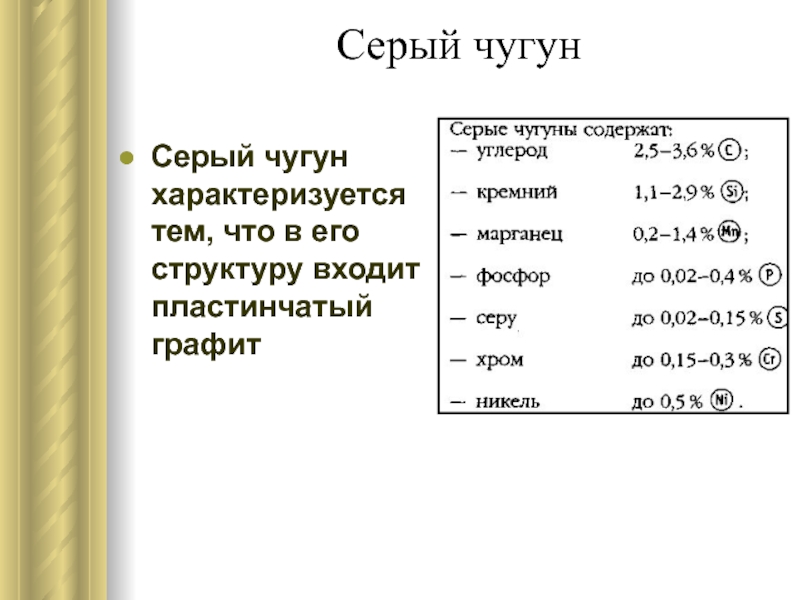

Серый

Также именуется по оттенку на сколе. Содержит фракции графита различной формы. Осаждению углерода способствует добавка кремния.

Свойства и структура сильно зависят от условий остывания после кристаллизации.

Быстрое охлаждение даст преобладание перлита. Сплава феррита и карбида. Своеобразная «закалка» повысит прочность и твердость. И хрупкость, что не всегда приемлемо.

Щадящее остывание определяет рост содержания феррита. Сплава железа с оксидами, в основном с Fe2O3. Улучшится пластичность. Поэтому режимы подбирают исходя из требуемых параметров.

Серый чугун удобен для литых конструкций.

Отличается невысокой температурой отвердения, хорошей жидкотекучестью. Не склонен к образованию раковин.

При всем этом, углеродные вкрапления обуславливают низкую трещиностойкость. Материал уверенно воспринимает сжимающие усилия, но совершенно непригоден при растяжении/изгибе.

В маркировке указываются символы СЧ и предельная прочность в кг/мм2: СЧ25. Наиболее распространены чугуны с содержанием C ниже 3,7%.

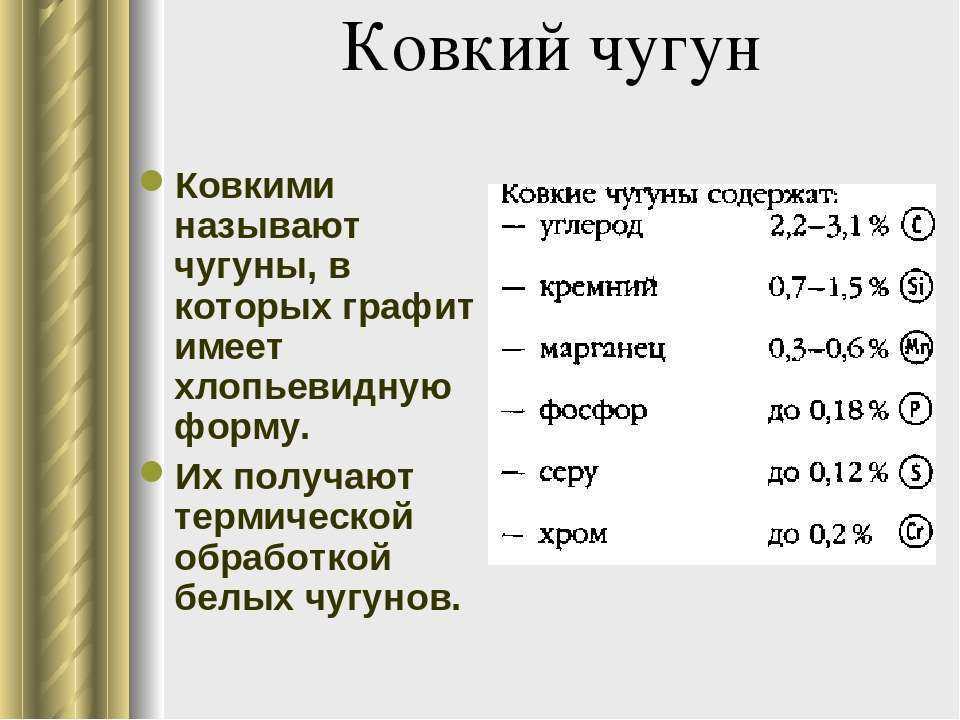

Ковкий

Для изготовления белый чугун нагревают до нужной температуры, выдерживают достаточное время и медленно остужают («отжиг»). Процесс провоцирует процесс распада Fe3C с выделением графита и появление феррита.

По форме включения углерода не похожи на аналогичные в сером чугуне. Этим объясняется появление некоторой стойкости к разрыву и ударной вязкости.

Маркируется «КЧ» с добавлением допустимой прочности на растяжение в МПа х 10-1 и максимального относительного удлинения. Пример: КЧ 35-11.

Высокопрочный

Вид серого чугуна, только графитовые образования по форме напоминают шарики. Округлость включений делает кристаллическую решетку не склонной к образованию трещин.

В результате ценные изначально свойства чугунов (стойкость к сжатию, удобство литья и т. д.) дополняются сравнимым со сталями пределом текучести при растяжении, появляется трещиностойкость, пластичность.

Маркируются аналогично ковким, но с обозначением «ВЧ».

Передельный

Используется как сырье для выплавки стали. Часто даже не покидает предприятия, где сделан.

Специальные

Выпуск таких марок невелик, до 2% от общего объема. Могут содержать значительное количество легирующих элементов. Предназначены для ограниченных целей и специфических условий. Распространены коррозионно и химически стойкие ферросплавы.

Одна из разновидностей – антифрикционный чугун. Используется для изготовления трущихся деталей. Легируется в первую очередь хромом. Также добавляются никель, титан, медь и прочие.

Используется для изготовления трущихся деталей. Легируется в первую очередь хромом. Также добавляются никель, титан, медь и прочие.

Отличается высокой твердостью (до HB 300) и низким коэффициентом трения (до 0,8 при отсутствии смазывающих эмульсий).

Базовые материалы: серый, ковкий и высокопрочный чугуны. Маркировки соответственно – АЧС, АЧК, АЧВ. Цифровые составляющие описаны выше.

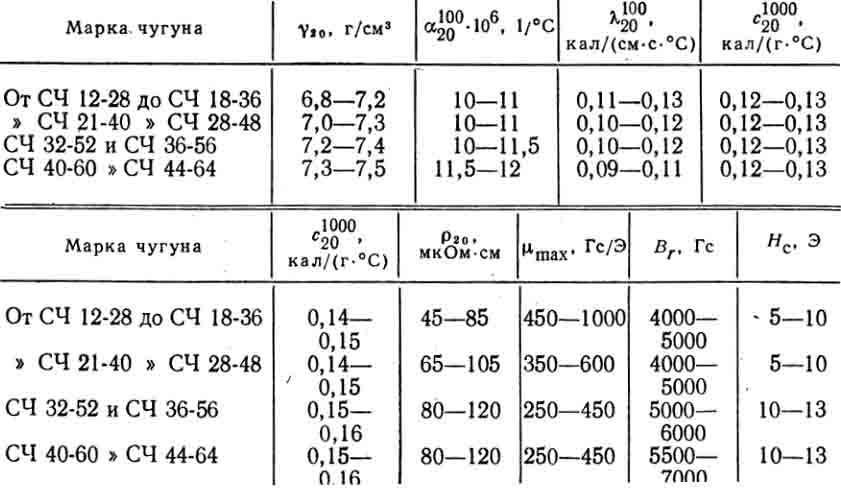

Характерные черты и свойства чугуна

Что такое напалм? состав и применение напалма

Этот металлический сплав обладает такими свойствами:

- Физические свойства: удельный вес, действительная усадка, коэффициент линейного расширения. Например, содержание углерода в чугуне напрямую влияет на его удельный вес.

- Тепловые свойства. Теплопроводность обычно рассчитывают по правилу смещения. Для твердого состояния металла объемная теплоемкость составляет 1 кал/см3*оС. Если металл находится в жидком состоянии, то она примерно равна 1,5 кал/см3*оС.

- Механические свойства.

Примечательно, что на эти свойства влияет как сама основа, так и форма и размеры графита. Серый чугун с перлитной основой является наиболее прочным, а с ферритной — самым пластичным. Пластинчатая форма графита характеризуется максимальным снижением прочности, в то время как у шаровидной формы это снижение минимально.

Примечательно, что на эти свойства влияет как сама основа, так и форма и размеры графита. Серый чугун с перлитной основой является наиболее прочным, а с ферритной — самым пластичным. Пластинчатая форма графита характеризуется максимальным снижением прочности, в то время как у шаровидной формы это снижение минимально. - Гидродинамические свойства. Наличие в составе марганца и серы влияет на вязкость материала. Также она имеет свойство увеличиваться, когда температура сплава переходит точку начала затвердевания.

- Технологические свойства. Этому металлу характерны отличные литейные качества, а также стойкость к износу и вибрации.

- Химические свойства. По мере убывания электродного потенциала структурные составляющие сплава располагаются в следующем порядке: цементит — фосфидная эвтектика — феррит.

На свойства сплава также оказывают влияние специальные примеси:

- Добавление серы значительно уменьшает текучесть и снижает тугоплавкость.

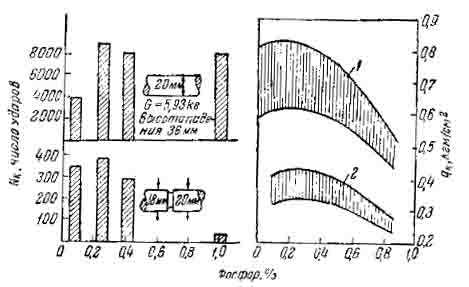

- Фосфор позволяет изготовить изделия разнообразной формы, но при этом уменьшает его прочность.

- Добавление кремния уменьшает температуру плавления материала, а также заметно улучшает литейные свойства. Содержание кремния в различном процентном соотношении дает возможность получить сплавы разного цвета: от ферритного до чисто белого.

- Присутствие в сплаве марганца значительно повышает твердость и прочность материала, но при этом ухудшаются его литейные и технологические качества.

- Кроме этих примесей в состав сплава могут также входить иные компоненты. В таком случае материалы называют легированными. Чаще всего к чугуну примешиваются титан, алюминий, хром, медь и никель.

Достоинства и недостатки материала

Стоит обсуждать в сравнении со сталью, хотя низкокачественная углеродистая сталь – тот же чугун по сути.

По некоторым параметрам (плотность, свойство магнититься, типичные химические реакции) ферросплавы практически идентичны. Существенны отличия в технологии использования.

Преимущества:

- Умеренная стоимость.

Насыщение углеродом – часть процесса выплавки из руды. Снижение его содержания неизбежно удорожает металл.

- Превосходные литейные качества.

Расплав текуч. С низкой усадкой при кристаллизации, что минимизирует дефекты. Относительно низкая температура плавления.

- Изделия прочны, с твердой поверхностью, износостойки.

- Используемые в машиностроении составы поддаются обработке резанием.

- Долговечны.

В том числе в сантехнических, канализационных деталях.

- Ставшие ненужными элементы легко утилизировать. Любой пункт приема с руками оторвет.

Недостатки:

- Из-за высокого содержания углерода хрупок. Мало пригоден для обработки давлением. Из отдельных марок получают кованые изделия отменного качества. Но это скорее работа штучная и в индустриальных масштабах нерентабельная.

- Сварка допускается только в крайних случаях. Технология довольно сложна, велик риск возникновения дефектов.

- Изделия всегда массивны. Не получится тонкостенная конструкция, так как не выдержит собственного веса и изготовить не удастся.

- Легко окисляется во влажной среде. Насквозь не проржавеет из-за неизбежной монументальности, но вид приобретет неопрятный. Детали, расположенные на открытом воздухе, нуждаются в коррозионно стойком покрытии.

Преимущества и слабые стороны чугуна

Реле рэс-22. определение контактов, содержание драгметаллов

Чугунные сковороды лучше алюминиевых и практичнее стальных. Основные преимущества:

- Равномерный нагрев – посуда нагревается до одинаковой температуры на разных участках. Это препятствует прилипанию и пригоранию продуктов.

- Высокая теплоемкость – за счет пористой структуры сковорода долго остается горячей, сохраняя температуру приготовленных блюд.

- Естественные противопригарные свойства. Даже если ничего не делать, со временем поверхность чугунной посуды становится антипригарной. Поры закрываются жиром, который при высоких температурах меняет свои свойства и превращается в гладкую пленку.

- Толстое дно – по умолчанию литая чугунная сковорода имеет толстое дно и утолщенные стеки. Тонкого чугуна не бывает. А значит, блюда защищены от сгорания, обогревшей корочки и сырой середины.

К слабым сторонам чугунной кухонной утвари можно отнести:

- Большой вес – тяжелые сковороды создают сложности не только при готовке, но и при хранении.

- Хрупкость – изделия с высокой вероятностью разбиваются при падении.

- Непереносимость температурных контрастов – если налить в раскаленную сковородку холодную воду, она может треснуть.

- Склонность к образованию ржавчины – если оставить посуду мокрой, она поржавеет.

Чугунные сковороды удобны для приготовления, но в них нельзя хранить приготовленную пищу. Остатки нужно сразу переложить в другую емкость.

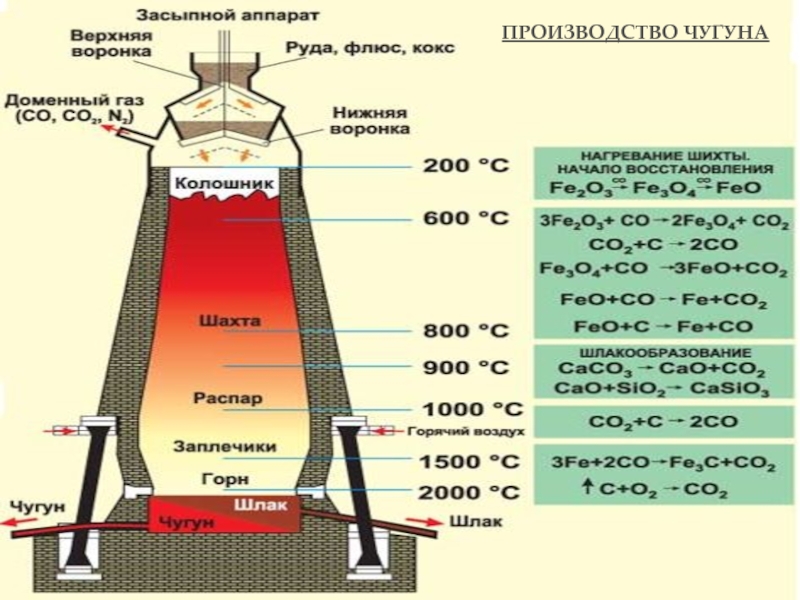

Производство чугуна

Зачатки черной металлургии человек освоили уже во II-ом тысячелетии до н. э. Для получения стали. Но доменные печи появились в Европе только в XIV — XV веках. Чугун был получен как побочный ненужный продукт.

Чугун был получен как побочный ненужный продукт.

Оценили, когда обратили внимание на выдающиеся литейные качества. Удобен для изготовления пушек-ядер, да и сталь из него получать удобнее.

До России технология осмысленно дошла в XVII веке. Случилось это при Петре I, когда искали материал для оружия.

В качестве сырья обычно используются железняки. Наибольший выход получается из магнитного и красного, обильно содержащие Fe.

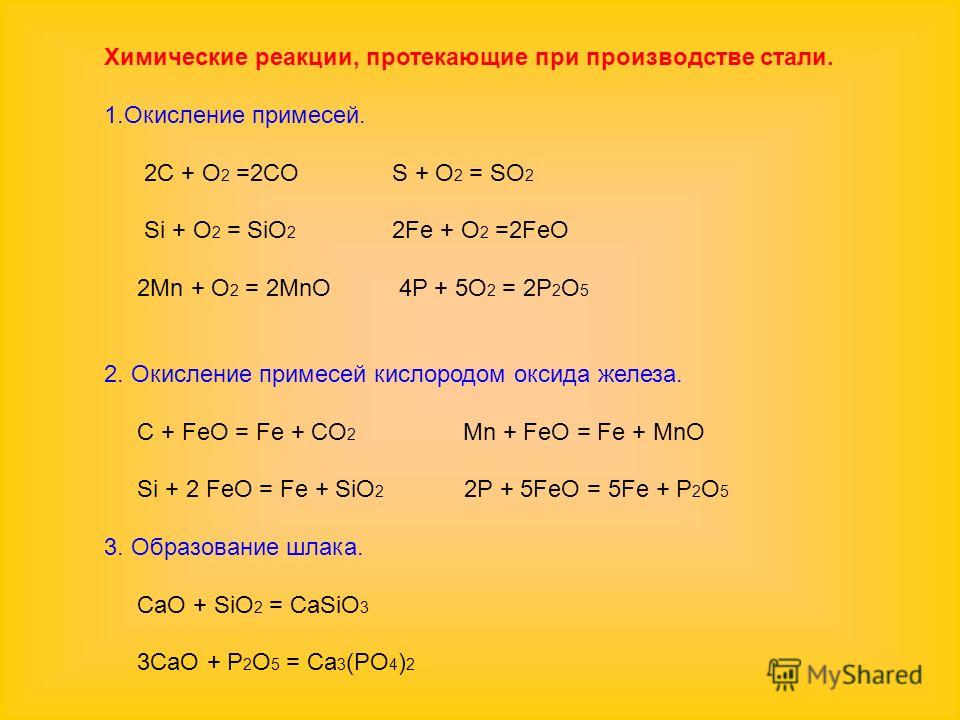

Для поддержания температуры используется кокс. Воздух для горения подается принудительно. Флюс (известняк) предназначен для снабжения углекислым газом. Основная реакция:

.

Восстановленное Fe опускается в горн, где насыщается углеродом. Цикл работы печи – непрерывный.

Применение ковкого чугуна

Нашли свое применение детали из ковкого чугуна и в электрической промышленности. Из него изготавливают:

- Клеммы;

- Крючья изоляторов;

- Державки проводов.

Такие изделия прекрасно справляются с силовыми нагрузками, они могут изгибаться при механическом воздействии.

В текстильном машиностроении, ковкий чугун используется при изготовлении:

- Шестерен;

- Вилок

- Спиц;

- Деталей, для бумагопрядильных машин.

Иначе говоря, для деталей, испытывающих большие статические нагрузки, подвергающиеся трению и быстрому износу. Для таких изделий применяют антифрикционный ковкий чугун, способный создавать минимальное трение, там, где имеется максимальный контакт деталей.

Ковкий чугун используется и в сантехнических изделиях. Из него изготавливают:

- Водопроводные отводы;

- Фланцевые переходники;

- Задвижки;

- Радиаторы отопления.

Эти изделия могут работать длительное время в водной среде.

Газовые системы используют ковкий чугун для изготовления выпуска фитингов, соединяющих трубы, где имеют место всевозможные разветвления.

Самые разные марки ковкого чугуна нашли широкое применение в ландшафтном дизайне, когда происходит формирование декорирующих деталей:

- Оригинальные изгороди;

- Скамейки;

- Ворота;

Применяется такой сплав и в мебельной промышленности, для элементов, на которые могут влиять атмосферные осадки:

- Террасная мебель;

- Беседки.

Из него изготавливаются детали для бытового оборудования:

- Ванн;

- Стиральных машин;

- Газовых плит;

- Сковородок;

- Котелков.

Очень много деталей автомобилей сделаны из ковкого чугуна. К ним относятся:

- Приводы;

- Колесные ступицы

- Шестерни;

- Картеры;

- Кронштейны двигателей;

- Катки;

- Тормозные колодки;

- Накладки;

- Балансиры

- Карданные валы;

- Коллекторы.

Не обходится и судостроение без ковкого чугуна. При изготовлении оборудования для кораблей, КЧ применяется для производства:

- Иллюминаторов;

- Мачтовых скоб;

- Уключин;

- Брештук;

- Водяной арматуры.

Не забыт ковкий чугун и в железнодорожной промышленности. При строительстве вагонов из него изготавливают:

- Запасные части к воздушным тормозам;

- Подшипники;

- Кронштейны

- Тяговые и сцепные системы;

- Скобы.

Уже много веков человечество использует чугун, сегодня практически каждый человек имеет дело с таким сплавом. Он отличается высокой прочностью и имеют относительно невысокую стоимость. Единственным недостатком чугунных деталей является их хрупкость. Но, при правильной технологии получения чугуна, этот недостаток минимизируется, поэтому чугунные детали так широко применяются в вышеописанных отраслях промышленности.

Он отличается высокой прочностью и имеют относительно невысокую стоимость. Единственным недостатком чугунных деталей является их хрупкость. Но, при правильной технологии получения чугуна, этот недостаток минимизируется, поэтому чугунные детали так широко применяются в вышеописанных отраслях промышленности.

https://youtube.com/watch?v=QaZ8bCK4ipE

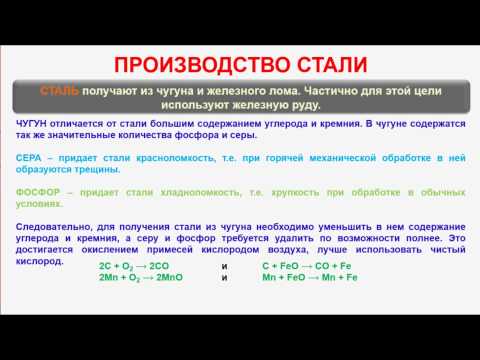

Получение стали

Порядка 85% чугуна уходит на дальнейшее изготовление стали. Для выплавки используется мартеновская печь.

В процессе плавления загруженного сырья образуется значительная масса оксида FeO. По мере разогрева происходит реакция:

.

Лишний углерод удаляется.

Также используются электродуговые и индукционные печи.

Технология получения чугуна

Получение чугуна – очень материалоемкий процесс, требующий серьезных затрат. На получение одной тонны сплава уходит около 550 килограмм кокса и 900 литров воды. Затраты руды зависят от содержания в ней железа. Обычно используется сырье с массовой долей элемента не менее 70%, так как обработка более бедных руд экономически неоправданна. Такое сырье сначала проходит процедуру обогащения, а уже потом отправляется на переплавку. Производство чугуна проходит в доменных печах. Лишь около 2% от всего производимого в мире материала выплавляется в электропечи.

Такое сырье сначала проходит процедуру обогащения, а уже потом отправляется на переплавку. Производство чугуна проходит в доменных печах. Лишь около 2% от всего производимого в мире материала выплавляется в электропечи.

Технологический процесс состоит из нескольких взаимосвязанных этапов. На первом этапе в доменную печь загружают руду, которая содержит так называемый магнитный железняк (соединение двухвалентного и трехвалентного оксидов железа). Также в качестве сырья могут использоваться руды с содержанием водной окиси железа или его солей. Вместе с сырьем в печь загружают коксующиеся угли, которые предназначены для создания и поддержания высокой температуры. Кроме того продукты их горения принимают участие в химических реакциях в качестве восстановителей железа.

Дополнительно в топку подает флюс, который выступает в качестве катализатора и помогает породам быстрее плавиться, освобождаю тем самым железо. Стоит отметить, что перед попаданием в доменную печь руда проходит специальную предварительную обработку. Они измельчается при помощи дробильной установки, так как мелкие частицы быстрее расплавятся. Затем ее промывают, чтобы удалить все лишние элементы, которые не содержать металла. После этого высушенное сырье проходит обжиг в специальных печах, который позволяет удалить из соединений серу и другие чужеродные элементы.

Они измельчается при помощи дробильной установки, так как мелкие частицы быстрее расплавятся. Затем ее промывают, чтобы удалить все лишние элементы, которые не содержать металла. После этого высушенное сырье проходит обжиг в специальных печах, который позволяет удалить из соединений серу и другие чужеродные элементы.

Когда доменная печь загружена и готова к эксплуатации начинается второй этап производства. После запуска горелок кокс начинает разогревать сырье, выделяя при этом углерод, который, проходя через воздух, реагирует с кислородом и образует оксид. Этот оксид активно участвует в восстановлении железа из соединений, находящихся в руде. При этом, чем больше газа становится в печи, тем слабее протекает химическая реакция. После достижения определенной пропорции она им вовсе прекращается. Избыток газов используется как топливо для поддержания температуры в печи. Такой подход имеет несколько положительных моментов. Во-первых, снижаются затраты ископаемого горючего, что несколько удешевляет производство продукции. А, во-вторых, продукты горения не выбрасываются в атмосферу, загрязняя ее вредными примесями, а продолжают свое участие в технологическом процессе.

А, во-вторых, продукты горения не выбрасываются в атмосферу, загрязняя ее вредными примесями, а продолжают свое участие в технологическом процессе.

Избыток углерода смешивается с расплавом и, поглощаясь железом, образует чугун. Все не расплавившиеся элементы породы всплывают на поверхность и удаляются из материала. Отходы называют шлаком, который затем пойдет на производство других материалов. После удаления всех лишних частиц в расплав при необходимости добавляют разнообразные присадки. Таким способом получают два вида сплавов: передельный и литейный чугун.

Свариваемость чугуна

Чугун является трудносвариваемым сплавом. Трудности при сварке чугуна обусловлены его химическим составом, структурой и механическими свойствами, при сварке чугуна необходимо учитывать следующие его свойства: жидкотекучесть, поэтому сварка выполняется только в нижнем положении; малая пластичность, характеризующаяся возникновением в процессе сварки значительных внутренних напряжений и закалочных структур, которые часто приводят к образованию трещин; интенсивное выгорание углерода, что приводит к пористости сварного шва; в расплавленном состоянии чугун окисляется с образованием тугоплавких оксидов, температура плавления которых выше, чем чугуна. Сварка чугуна применяется в основном для исправления литейных дефектов, при ремонте изношенных и поврежденных деталей в процессе эксплуатации и при изготовлении сварных конструкций.

Сварка чугуна применяется в основном для исправления литейных дефектов, при ремонте изношенных и поврежденных деталей в процессе эксплуатации и при изготовлении сварных конструкций.

Области применения чугуна. | CNC Motors

Чугун широко используется при производстве изделий различного назначения. Главные качества чугуна – дешевизна, хорошие литейные качества, прочность и твёрдость.

Чугун используется там, где необходимо получить детали сложной формы и достаточной прочности. Например – станины станков, корпусные детали или художественные чугунные ограды.

Всем хорошо известны художественные украшения набережных Санкт-Петербурга, выполненные из чугунного литья. Не менее красиво оформлены ажурные литые ворота Зимнего дворца, а также другие памятники.

В автомобильной промышленности из чугуна получают блоки цилиндров двигателей внутреннего сгорания (на современном производстве используют чугун с вермикулярным графитом), а также коленчатые валы дизельных двигателей.

Чугун широко используется в сантехническом оборудовании – из чугуна делают ванные, раковины и кухонные мойки, а также отопительные радиаторы, трубы и фитинги.

Например, ванные из чугуна очень ценятся знатоками за их надёжность, прочность и неприхотливость в эксплуатации. Такие ванные могут служить десятилетиями, сохраняя первоначальный вид без изменений.

Литьё с последующим фрезерованием

Основная масса изделий из чугуна производится литьём с последующей обработкой резанием (фрезерованием).

Например, массивная станина станка отливается в форму, имеющую невысокую точность. После получения отливки ответственные части станины обрабатываются дополнительно, при помощи фрезерования, для получения высокой точности и отличного качества поверхности.

Такими местами, требующими дополнительной обработки, обычно являются – плоскости, отверстия, посадочные места для присоединения шпинделя и других деталей будущего станка и т.д.

Фрезы для обработки чугуна

Для качественной и производительной обработки чугун должен обрабатываться с соблюдением требуемых режимов резания, качественными фрезами. Какие фрезы и режимы фрезерования выбирать – желательно уточнять у специалистов.

Какие фрезы и режимы фрезерования выбирать – желательно уточнять у специалистов.

Получить консультацию можно, позвонив по телефону 8 (499) 653-52-64, либо отправив сообщение со специальной страницы нашего сайта. Получение консультации – гарантируется!

Только надёжные концевые фрезы – девиз нашей компании! С наилучшими пожеланиями, компания CNC Motors.

cncmotors.ru

Чугун химическая формула. Рекомендуемые химические составы чугунов различных марок

ГлавнаяРазноеЧугун химическая формула

Рекомендуемые химические составы чугунов различных марок

и соответствующие им значения параметров СЭ и amin

Чугун | Содержание элементов, % | СЭ, % | amin мм | ||||||

С | Si | Mn | Cr | Ni | другие | ||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

Немодифицированный | |||||||||

СЧ 00 | Н е р е г л а м е н т и р у ю т с я | >4,61 | 2 | ||||||

СЧ 10 | 3,6-3,8 | 2,5-2,8 | 0,5-0. | ≤0,15 | ≤0,15 | – | 4,36-4,61 | 4 | |

СЧ 15 | 3,4-3,6 | 2,3-2,6 | 0,6-0,9 | ≤0,15 | ≤0,15 | – | 4,10-4,36 | 6 | |

СЧ 20 | 3,3-3,5 | 2,1-2,4 | 0,6-0,9 | ≤O,15 | ≤0,15 | – | 3,85-4,10 | 9 | |

СЧ 25 | 3,1-3,3 | 2,0-2,3 | 1,0-1,3 | ≤0,20 | ≤0,20 | – | 3,60-3,85 | 12 | |

СЧ ЗО | 2,9-3,1 | 1,9-2,2 | 1,2-1,4 | ≤0,20 | ≤0,20 | – | 3,40-3,60 | 15 | |

Модифицированный | |||||||||

СЧ 25 | 3,1-3,3 | 1,6-1,9 | 1,0-1,3 | ≤0,20 | ≤0,20 | – | 3,50-3,80 | 11 | |

СЧ ЗО | 2,9-3,1 | 1,6-1,9 | 1,1-1,4 | ≤0,20 | ≤0,20 | – | 3,25-3,50 | 14 | |

СЧ 35 | 2,8-3,0 | 1,0-1,2 | 1,0-1,3 | ≤0,20 | ≤0,20 | – | 3,00-3,25 | 15 | |

Легированный | |||||||||

СЧ 25 | 3,0-3,2 | 2,0-2,4 | 0,8-1,0 | 0,2-0,4 | ≤0,20 | 0,5- 0,7Cu | 3,45-3,75 | 12 | |

3,0-3,2 | 2,0-2,4 | 0,8-1,0 | 0,2-0,4 | ≤0,5-0,7 | – | 3,45-3,75 | 11 | ||

Продолжение таблицы 2

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

СЧ 25 | 3,0-3,2 | 1,8-2,2 | 0,9-1,1 | ≤0,20 | ≤0,20 | 0,5- 0,7Сu | 3,45-3,75 | 11 |

СЧ 30 | 2,9-3,1 | 1,6-2,0 | 0,8-1,0 | 0,2-0,4 | ≤0,20 | 0,5-0,7Cu | 3,20-3,60 | 14 |

2,9-3,1 | 1,6-2,0 | 0,8-1,0 | 0,2-0,4 | 0,5-0,7 | _ | 3,20-3,60 | ||

2,9-3,1 | 0,9-1,1 | ≤0,20 | ≤0,20 | 0,5-0,7Cu. | 3,20-3,60 | 14 | ||

2,9-3,1 | 1,5-1,8 | 0,7-0,9 | 0,2-0,4 | 0,2-0,4 | 0,2-0,4Mo | 3,20-3,60 | 11 | |

СЧ 35 | 2,8-3,0 | 1,4.1,7 | 0,8-1,0 | 0,2-0,4 | 0,5-0,7 | 0,2-0,4Mo | 3,10-3,40 | 15 |

СЧ 40 | 2,8-3,0 | 1,8-2,0 | 1,0-1,4 | ≤0,20 | ≤0,20 | До 1,2Cu, 0,5-0,7V | 3,05-3,35 | 14 |

Схема определения углеродного эквивалента чугуна приведена на диаграмме рис. 2. Предположим, что чугунная отливка имеет преобладающую толщину стенки 50 мм и должна быть получена методом литья в земляную форму “по-сырому”. При этом необходимо обеспечить в отливке прочностные свойства не ниже марки СЧ 20. Из диаграммы видно, что этим условиям отвечает значение углеродного эквивалента СЭ ≤ 3,7 %. По диаграмме и по таблице 2 находим, что в данном случае нужно использовать чугун марки СЧ 30 (т.е. соответствующий марке СЧ 30 в стандартных литых пробах диаметром 30 мм). Для обеспечения стабильных структуры и свойств по всему сечению отливки выбираем химический состав модифицированного чугуна, мас. %: 2,9-3,1 C, 1,6-1,9 Si, 1,1-1,4 Mn, CЭ= 3,25-3,50.

2. Предположим, что чугунная отливка имеет преобладающую толщину стенки 50 мм и должна быть получена методом литья в земляную форму “по-сырому”. При этом необходимо обеспечить в отливке прочностные свойства не ниже марки СЧ 20. Из диаграммы видно, что этим условиям отвечает значение углеродного эквивалента СЭ ≤ 3,7 %. По диаграмме и по таблице 2 находим, что в данном случае нужно использовать чугун марки СЧ 30 (т.е. соответствующий марке СЧ 30 в стандартных литых пробах диаметром 30 мм). Для обеспечения стабильных структуры и свойств по всему сечению отливки выбираем химический состав модифицированного чугуна, мас. %: 2,9-3,1 C, 1,6-1,9 Si, 1,1-1,4 Mn, CЭ= 3,25-3,50.

При выборе марки чугуна конструктор ориентируется на получение в стенке отливки требуемой прочности. Однако существуют ограничения в выборе более прочных марок чугуна, потому что их применение приводит к повышению твердости, ухудшению обрабатываемости, а иногда к отбелу тонких стенок и кромок отливок. В связи с этим в справочном приложении к стандарту рекомендованы ограничения на применение каждой марки чугуна в зависимости от толщины стенки отливки. Пример таких ограничений приведен в табл.3 по данным [1].

В связи с этим в справочном приложении к стандарту рекомендованы ограничения на применение каждой марки чугуна в зависимости от толщины стенки отливки. Пример таких ограничений приведен в табл.3 по данным [1].

Таблица 3

studfiles.net

Химический состав ВЧШГ. Влияние элементов на свойства чугуна

В статье Виноградова О.Н. описаны требования предъявляемые к химическому составу высокопрочного чугуна с шаровидным графитом и влияние отдельных элементов на физико-механические свойства.

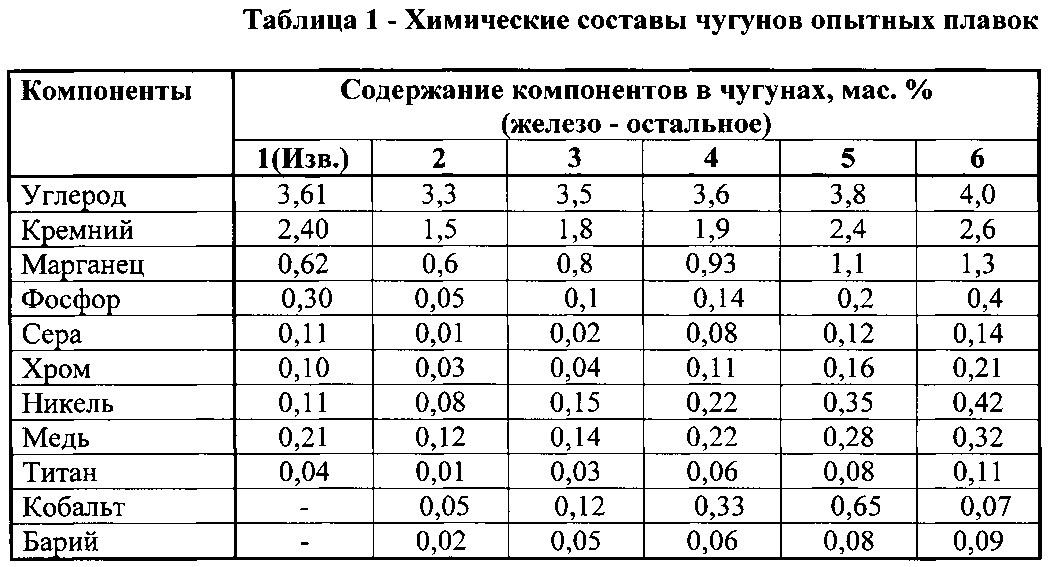

Физико-механические свойства материала отливки из ВЧШГ определяются химическим составом, технологией получения, условиями охлаждения, наличием легирующих элементов и др. Состав металла является одним из основных факторов, определяющих ме¬ханические свойства ВЧШГ. Рекомендуемый ГОСТ 7293-85 химический состав чугуна приведен в табл. 1.

Некоторые элементы – деглобуляторы препятствуют сфероидизации графита, поэтому их содержание в чугуне не должно превышать указанных значений (РЬ < 0,009%; Вi < 0,003%; Sb < 0,026%; As < 0,08%; Ti < 0,04; Sn < 0,013%; Al < 0,3%).

Таблица 1. Рекомендуемый химический состав ВЧШГ

| Марка чугуна | Массовая доля элементов, % | |||||||||||

| C | Si | Mn | P | S | Cr | Cu | Ni | |||||

| Толщина стенки отливки, мм | Не более | |||||||||||

| до 50 | св. 50 до 100 | св. 100 | до 50 | св. 50 до 100 | св. 100 | |||||||

| ВЧ 35 | 3,3-3,8 | 3,0-3,5 | 2,7-3,2 | 1,9-2,9 | 1,3-1,7 | 0,8-1,5 | 0,2-0,6 | 0,1 | 0,02 | 0,05 | — | — |

| ВЧ 40 | 3,3-3,8 | 3,0-3,5 | 2,7-3,2 | 1,9-2,9 | 1,2-1,7 | 0,5-1,5 | 0,2-0,6 | 0,1 | 0,02 | 0,1 | — | — |

| ВЧ 45 | 3,3-3,8 | 3,0-3,5 | 2,7-3,2 | 1,9-2,9 | 1,3-1,7 | 0,5-1,5 | 0,3-0,7 | 0,1 | 0,02 | 0,1 | — | — |

| ВЧ 50 | 3,2-3,7 | 3,0-3,3 | 2,7-3,2 | 1,9-2,9 | 2,2-2,6 | 0,8-1,5 | 0,3-0,7 | 0,1 | 0,02 | 0,15 | — | — |

| ВЧ 60 | 3,2-3,6 | 3,0-3,3 | — | 2,4-2,6 | 2,4-2,8 | — | 0,4-0,7 | 0,1 | 0,02 | 0,15 | 0,3 | 0,4 |

| ВЧ 70 | 3,2-3,6 | 3,0-3,3 | — | 2,6-2,9 | 2,6-2,9 | — | 0,4-0,7 | 0,1 | 0,15 | 0,15 | 0,4 | 0,6 |

| ВЧ 80 | 3,2-3,6 | — | — | 2,6-2,9 | — | — | 0,4-0,7 | 0,1 | 0,01 | 0,15 | 0,6 | 0,6 |

| ВЧ 100 | 3,2-3,6 | — | — | 3,0-3,8 | — | — | 0,4-0,7 | 0,1 | 0,01 | 0,15 | 0,6 | 0,8 |

Магний

Является основным элементом – сфероидезатором. Для образования графита шаровидной формы остаточное содержание магния в чугуне должно быть не ниже 0,03%, в противном случае графит кристаллизуется в шаровидной форме только частично, вследствие чего механические свойства чугуна снижаются. При более низком содержании магния часть графита кристаллизуется в виде пластинок, что снижает механические свойства сплава. Толщина стенок отливок, а следовательно и и скорость охлаждения вносят коррективы на минимальное содержание магния в чугуне, чем выше толщина стенки отливки – тем требуется более высокое содержание Mg. Обычно магния в ВЧШГ поддерживают в пределах 0,04-0,08%.

Для образования графита шаровидной формы остаточное содержание магния в чугуне должно быть не ниже 0,03%, в противном случае графит кристаллизуется в шаровидной форме только частично, вследствие чего механические свойства чугуна снижаются. При более низком содержании магния часть графита кристаллизуется в виде пластинок, что снижает механические свойства сплава. Толщина стенок отливок, а следовательно и и скорость охлаждения вносят коррективы на минимальное содержание магния в чугуне, чем выше толщина стенки отливки – тем требуется более высокое содержание Mg. Обычно магния в ВЧШГ поддерживают в пределах 0,04-0,08%.

Углерод

Содержание углерода обычно поддерживают на уровне 3,2—3,6%, Увеличение содержания углерода улучшает литейные свойства ЧШГ.

Кремний

Кремний оказывает значительное влияние на микроструктуру и на механические свойства ВЧШГ. При содержании З,0—3,3% кремний способствует получению устойчивой ферритной структуры в сыром состоянии; однако пластичность чугуна при этом снижается. С точки зрения пластичности лучше выдерживать содержание кремния в пределах 2,0-2,4%.

С точки зрения пластичности лучше выдерживать содержание кремния в пределах 2,0-2,4%.

Марганец

С повышением содержания марганца уменьшается доля феррита и увеличивается количество перлита; при этом повышается предел прочности при растяжении и уменьшается относительное удлинение. При производстве ВЧШГ с ферритной структурой в литом состоянии содержание марганца не должно превышать 0,4%. Для повышения износостойкости содержание марганца увеличивают до 1,0-1,3%.

Никель

Никель способствует увеличению количества перлита в ВЧШ, причем полностью перлитная структура получается уже при 4,8% Ni, а бейнитная структура — при 6,4% Ni. Влияет на тепло- и электропроводность, коррозионную стойкость и жаростойкость чугуна. С увеличением содержания никеля эти свойства повышаются.

Медь

Си в количестве 1,0—1,5% приводит к образованию перлита, повышая прочность чугуна и понижая его пластичность. Содержание меди более 2% препятствует образованию в структуре сплава шаровидного графита.

Алюминий

Оказывает вредное влияние на ВЧШГ, способствуя образованию ПГ уже при содержании 0,2% и особенно при 0,25—0,6%.

Молибден

Способствует измельчению перлита и графитовых включений.

Сера

Самая вредная примесь. Чем выше содержание серы в “исходном чугуне”, тем труднее получить полностью (идеально) шаровидную форму графита и, следовательно, высокие механические свойства. Содержание серы в исходном жидком чугуне до модифицирования не должно превышать 0,03%, для внутриформенного модифицирования желательно иметь значение не выше 0,02% или даже ниже.

Фосфор

Примесь. Оказывает существенное влияние на структуру и механические свойства, образую фосфидную эвтектику (ФЭ), снижает относительное удлинение и ударную вязкость. Чтобы получить чугун с высокой пластичностью, содержание фосфора не должно превышать 0,08%.

Хром

Примесь. С увеличением содержания хрома, в определенных пределах, повышаются жаростойкость, коррозионная стойкость и износостойкость. Способствует образованию карбидов потому его содержание в ЧШГ не должно превышать 0,1%.

Способствует образованию карбидов потому его содержание в ЧШГ не должно превышать 0,1%.

Литература

- Энциклопедия неорганических материалов. В 2-х томах, том 1. Киев, «Высшая школа», 1977 г.

- Могилёв В.К., Лев О.И. Справочник литейщика. М.: Машиностроение, 1988. – 272 с.

- Справочник по чугунному литью./Под редакцией д.т.н. Н.Г. Гиршовича. – 3-е изд. перераб. и дополн. Л.: Машиностроение, 1978 – 758 с.

- Отливки из чугуна с шаровидным и вермикулярным графитом/Захарченко Э.В., Левченко Ю.Н., Горенко В.Г., Вареник П.А. – Киев: Наукова думка, 1986 – 248 с.

Статьи по теме

Tags:

Получение ВЧШГ

on-v.com.ua

Чугун химический состав – Справочник химика 21

Совершенно новым, почти не изученным, остается вопрос азотирования высокопрочного чугуна, химический состав которого не содержит легирующих элементов. В данной работе делается попытка изучения влияния процесса азотирования на механические свойства и износостойкость высокопрочного чугуна с шаровидным графитом. [c.231]

Марка чугуна Химический состав, % [c.165]

В данной работе делается попытка изучения влияния процесса азотирования на механические свойства и износостойкость высокопрочного чугуна с шаровидным графитом. [c.231]

Марка чугуна Химический состав, % [c.165]

На магнитные свойства чугуна оказывают влияние как химический состав, так и структура чугуна. [c.128]

Химический состав и механические свойства щелочестойкого чугуна (ОСТ 43—108) [c.60]

Отливки из высокопрочного чугуна с шаровидным графитом (ГОСТ 7293—70) лолучают обработкой расплавленного чугуна магнием или другими специальными присадками. Химический состав чугуна в отливках не является браковочным признаком, за исключением случаев, оговоренных в ТУ. Марки и механические свойства высокопрочного чугуна приведены в табл. 4.7. [c.211]

Экспериментальные детали гидравлической части насоса — корпус и рабочее колесо — выплавлялись из серого чугуна. Химический состав чугуна этих деталей насоса приведен в табл. 5.1. [c.165]

5.1. [c.165]

Состав ванадиевых шлаков зависит от состава чугуна и способов его передела. Ванадий и другие примеси, находящиеся в чугуне,— кремний, марганец, хром, фосфор — в составе окислов переходят в шлак. Поэтому для получения шлаков с высоким содержанием окислов ванадия следует стремиться выплавлять чугуны с низким содержанием кремния и марганца и повышенным содержанием ванадия. Состав ванадиевого шлака зависит от характера руды, из которой выплавлен чугун. Рассмотрим отдельно извлечение ванадия из фосфористых, железных и титаномагнетитовых руд. Химический состав этих руд приведен в табл. 5. [c.21]

В работе [162] приведены результаты исследования влияния относительного содержания пластинчатого и сфероидального графита иа скорость ультразвука в чугуне. Однако автор этой работы считает, что основное влияние на изменение скорости ультразвука оказывает химический состав чугуна (преимущественно содержание углерода, кремния и фосфора). При этом не учитывается тот факт, что при данном химическом составе чугуна величина графитных включений (сфероидов или пластин) может существенно изменяться в зависимости от формы и размера отливок. [c.89]

[c.89]

Из низколегированных чугунов в нефтяной, нефтехимической и газовой промышленности наибольшее применение получил хромоникелевый чугун, химический состав которого обычно колеблется в следующих пределах 2,9— 3,3% С 1,4—2,3% 81 0,5—1,0% Мп 0,11—0,3% Р 0,1—0,12% 8 0,2—1,5% [c.136]

Химический состав металла трубы определяли по ГОСТ 12344-88 Стали легированные и высоколегированные. Методы определения углерода , ГОСТ 22536.5-87 Сталь углеродистая и чугун нелегированный. Методы определения марганца , ГОСТ 12346-81 Стали легированные и высоколегированные. Методы определения кремния , ГОСТ 22536.3-87 Сталь углеродистая и чугун низколегированный. Методы определения фосфора , ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы . [c.580]

Структура и химический состав чугуна определяют его механические свойства прочность (временное сопротивление при растяжении аь), твердость (используют обычно твердость по Бринел-лю НВ), модуль нормальной упругости. Во многих случаях практически важен контроль именно этих свойств, а не структурных характеристик, лежащих в их основе. С учетом этого исследовали корреляционные связи акустических и физико-механических свойств. [c.260]

Во многих случаях практически важен контроль именно этих свойств, а не структурных характеристик, лежащих в их основе. С учетом этого исследовали корреляционные связи акустических и физико-механических свойств. [c.260]

Химический состав и механические свойства низколегированного коррозионностойкого чугуна (ГОСТ 11849—66) [c.60]

Химический состав и механические свойства высокохромистых чугунов (ГОСТ 2176—67) [c.64]

ГОСТ Наименование чугуна Марна чугуна Химический состав, % Область применения [c.104]

Колонные аппараты для кислых сред изготовляют из чугуна, химический состав которого оговаривается заказчиком и согласовывается с заводом-из-готовителем. [c.8]

ХИМИЧЕСКИИ СОСТАВ СТАЛЕЙ И ЧУГУНОВ, % [c.222]

Химический состав подшипниковых чугунов [c.55]

В стали и чугуне содержится углерод, который, соединяясь с водородом, образует углеводороды. В результате этого изменяется химический состав и структура металла, ухудшаются его механические свойства, он теряет свою прочность. [c.31]

[c.31]

При работе в среде холодных и горячих растворов соляной кислоты применяют антихлор — чугун, поставляемый по тому же ГОСТ 203-41. Химический состав ферросилида и антихлора приведен в табл. 2-14. [c.52]

Химический состав прутков для сварки чугуна (по ГОСТ 2671-41) [c.69]

Структура и химический состав чугуна определяют его механические свойства прочность (временное сопротивление при растяжении), твердость (используют обычно твердость по Бринеллю НВ), модуль нормальной упругости. Во многих [c.793]

Химический состав и механические свойства высококремнистого чугуна (ГОСТ 2233—70) [c.61]

Особую опасность представляет высокая агрессивность аммиака, воздействующего на медь, серебро, цинк и другие металлы и сплавы. Чугун и сталь наиболее пригодны в качестве материалов для изготовления оборудования и трубопроводов, предназначенных для аммиака. Однако безводный аммиак оказывает сильное коррозионное воздействие на стальные трубопроводы в присутствии двуокиси углерода и воздуха. Для предотвращения коррозионного растрескивания углеродистой стали сжиженный аммиак, транспортируемый по трубопроводам, должен содержать не менее 0,2% (масс.) воды. При меньщем содержании воды в аммиаке в присутствии воздуха возможно коррозионное растрескивание. Для транспортирования сжиженного аммиака применяют трубы, химический состав которых соответствует определенным требованиям. Трубы для аммиакопровода должны изготовляться по специальным техническим условиям, в которых помимо химического состава должны быть оговорены требования к механическим свойствам металла и сварке, допускам толщин стенок, диаметров труб и т. д. [c.35]

Для предотвращения коррозионного растрескивания углеродистой стали сжиженный аммиак, транспортируемый по трубопроводам, должен содержать не менее 0,2% (масс.) воды. При меньщем содержании воды в аммиаке в присутствии воздуха возможно коррозионное растрескивание. Для транспортирования сжиженного аммиака применяют трубы, химический состав которых соответствует определенным требованиям. Трубы для аммиакопровода должны изготовляться по специальным техническим условиям, в которых помимо химического состава должны быть оговорены требования к механическим свойствам металла и сварке, допускам толщин стенок, диаметров труб и т. д. [c.35]

Высокопрочный чугун с шаровидным графитом в отличие от серого чугуна вызывает меньшие концентрации напряжений и позволяет повысить прочность металлической основы чугуна на 70—90 /о при наличии некоторой пластичности. Химический состав нелегированного высокопрочного учгуна с шаровидным 1 рафитом колеблется до ввода магния и ферросилиция в следующих пределах 2,5—4,0% С 0,8—6,0% 81 0,5—1,2% Мп до 0,2% Р, до 0,14% 8, [c. 132]

132]

Химический состав и механические свойства кремнемолибденового чугуна (ГОСТ 2333—70) [c.63]

Химический состав и механические свойства аустенитного чугуна [c.63]

Химический состав и физикомеханические свойства этих чугунов приведены в табл. 31 [88, 118, 126]. [c.65]

Химический состав антифрикционного чугуна для работы при повышенных режимах [c.67]

ГЕМАТИТ — широко распространенный минерал железа, одна из главнейших железных руд, химический состав FejOa, содержит около 70% железа. Г. имеет различную окраску от черного до красного, различную структуру и форму кристаллов, поэтому известно несколько разновидностей железный блеск, железная слюда, крас]1ый железняк, красная стеклянная голова, мартнт и др. Из Г. выплавляют чугун, кроме того, Г. применяется как минеральный пигмент (железный сурик), в прои шодстве клеенки, линолеума, красных карандашей и др. [c.68]

Химический состав и свойства белых чугунов [c.126]

Марка чугуна Химический состав, % Предел прочности при растяжении, кг/мм , не менее Предел прочности при изгибе, кг/мм , не менее Т вердость по Бринеллю Я в [c. 488]

488]

Примерный химический состав наиболее щироко известного никелемедехро-мистого чугуна марки Ж4НДХ (нирезист), следующий 2,5—3,0% С 1,4— 1,8% 81 0,5-0,8% Мп . 13,0-16,0% № 6,0—8,0% Си 1,5-3,5% Сг 0,2— 0,4% Р 0,07—0,1% 8. [c.137]

В Советском Союзе эталоны для спектрального анализа изготовляются различными организациями. Наиболее крупная из них — лаборатория стандартных образцов Уральского института металлов которая изготовляет эталоны чугунов, сталей, ферросплавов, руд шлаков, агломератов, огнеупоров и других материалов. Кроме этого эталоны различных цветных металлов и сплавов изготовляются ря дом исследовательских институтов. Выпускаемые эталоны снабжа ются свидетельствами, в которых указан точный химический состав [c.259]

Примерный химический состав модифицированного чугуна следуюии1Й 2,8—3,1% С 0,8—1,2% Мп 1,2—2,0% 81 до 0,2% Р до 0,14% 8. Сравнительно низкое содержание углерода и кремния в модифицированном чугуне обеспечивает характерную для него однородную структуру металлической основы — тонко и среднепластинчатый перлит и равномерно распределенный средний величины графит. [c.120]

[c.120]

Коррозионностойкими в химических средах являются три типа серых никелевых чугунов. К ним относится никелекремнистый чугун (типичный состав 1,7—2,0 % С, 5—7 % 51, 0,6—0,8 % Сг, 13—20 % N1), который наряду с высокой жаропрочностью весьма устойчив в горячих растворах концентрированных щелочей. Хорошую стойкость в растворах серной и соляной кислот, в морской воде и в природных водах имеют никелемедистые чугуны типа СЧ22-44 (2,6—3,0 % С, [c.71]

К числу факторов, традиционно учитываемых при назначении материалов, относятся параметры рабочих сред (химический состав, pH, температура). В то же время известно, что многие стеклоэмалированные аппараты работают при действии перепадов температур, эрозионного воздействия среды. Различие свойств адгезива (полимера) и субстрата (стали, чугуна) приводит к появлению по разным причинам отрывающих напряжений и преждевременному отслоению нанесенных покрытий. [c.4]

Модифицированный чугун — серый чугун со специальными присадками — модификаторами (титан, кальций, силикокальций, ферросилиций и др. ). Химический состав чугуна при модификации почти не изменяется, но структура его, а также физико-механические и технологические свойства улучшаются. Модифицированные чугуны маркируются аналогично серым с введением буквы М, например СМЧ32—52, СМЧ36—56 и т. д. Отливки из модифицированного чугуна используются при температурах до 300° С. [c.34]

). Химический состав чугуна при модификации почти не изменяется, но структура его, а также физико-механические и технологические свойства улучшаются. Модифицированные чугуны маркируются аналогично серым с введением буквы М, например СМЧ32—52, СМЧ36—56 и т. д. Отливки из модифицированного чугуна используются при температурах до 300° С. [c.34]

chem21.info

Чугун марки и химический состав

Марка чугуна Химический состав, % [c.165]

Отливки из жаростойкого чугуна (ГОСТ 7769—55). Отливки из жаростойкого чугуна предназначаются для работы в среде воздуха, печных или генераторных газов при высокой температуре. Марки, химический состав и пределы применения жаростойкого чугуна приведены в табл. 6, механические свойства — в табл. 7. [c.17]

Химический состав чугуна для санитарно-технических изделий, посуды и мелких чугунных деталей технического назначения должен соответствовать маркам СЧ 00, СЧ 12—28 и СЧ 15—32 (ГОСТ 1412—54). Характеристика этих чугунов приведена в табл. 42. [c.334]

Характеристика этих чугунов приведена в табл. 42. [c.334]

Отливки из высокопрочного чугуна с шаровидным графитом (ГОСТ 7293—70) лолучают обработкой расплавленного чугуна магнием или другими специальными присадками. Химический состав чугуна в отливках не является браковочным признаком, за исключением случаев, оговоренных в ТУ. Марки и механические свойства высокопрочного чугуна приведены в табл. 4.7. [c.211]

ОТЛИВКИ ИЗ СЕРОГО ЧУГУНА Марки и химический состав [c.120]

Днище башни футеруется в два слоя каждый в 1/г кирпича с перевязкой швов днище газовой коробки поверх кирпича покрывается слоем кислотоупорного цемента толщиной 30 мм. Моногидратный абсорбер при наличии отдельно установленного брызго-уловителя защищается аналогично первой сушильной башне. В обоих случаях все детали, соприкасающиеся с кислотой (распределительные желоба и течки оросительного устройства, вкладыши штуцеров для входа и выхода кислоты, крышка люка), сделаны из серого чугуна марки СЧ 18-36. Чугунное литье должно иметь химический состав, приведенный в табл. 14. Крышка аппарата стальная и для защиты от коррозии 93—95%-ной серной кислотой ее покрывают по проволочной сетке слоем кислотоупорной замазки толщиной 30 мм. Опыт эксплуатации башен иа заводах химической промышленности свидетельствует о целесообразности изготовлять все крышки абсорбционных башен из кислотоупорного железобетона по типу крышки, описанной на стр. 47, [c.131]

Чугунное литье должно иметь химический состав, приведенный в табл. 14. Крышка аппарата стальная и для защиты от коррозии 93—95%-ной серной кислотой ее покрывают по проволочной сетке слоем кислотоупорной замазки толщиной 30 мм. Опыт эксплуатации башен иа заводах химической промышленности свидетельствует о целесообразности изготовлять все крышки абсорбционных башен из кислотоупорного железобетона по типу крышки, описанной на стр. 47, [c.131]

Серый чугун. Отливки из серого чугуна содержат углерода от 2,4 до 3,6%. Марки серого чугуна, их химический состав и механические свойства приведены в ГОСТ 1412—54. В марке указан предел прочности при растяжении и изгибе (например, чугун марки СЧ 18-36 означает, что серый чугун имеет предел прочности на растяжение 18 и предел прочности на изгиб 36 кГ1мм . [c.84]

Химический состав чугуна для изготовления эмалированных ванн и других санитарно-технических изделий должен соответствовать следующим маркам серого чугуна (по ГОСТ 1412—54) СЧ 00, СЧ 12—28 и СЧ 15—32. Характеристика этих чугунов приводится в табл. 44. [c.357]

Характеристика этих чугунов приводится в табл. 44. [c.357]

Многие качества материала защиты определяются его химическим составом и механическими свойствами. Свинец, выпускаемый промышленностью, имеет марки С-000, С-00, С-0, С-1, С-2 и С-3 (ГОСТ 3778—68), указывающие на его химический состав. Плотность свинца 11,4 кг/м . Для изготовления защиты употребляют свинец марок С-1, С-2, С-3, содержащий примесей, соответственно, не более 0,015 0,05 0,1%. Свинец этих марок обычно выпускают в виде чушек массой от 30 до 40 кг. Применяют также отливки из серого чугуна, ГОСТ 1214—70, который обладает хорошими литейными свойствами. [c.76]

Чугунные колосники выполняются из отдельных секторов и опираются на центральной колонке и футеровке башни. Центральная опорная колонка после ее установки заполняется внутри кислотоупорным цементом. Колосники изготовляются из чистого серого чугуна марки СЧ 18-36 или СЧ 28-48. Особое внимание должно быть обращено на плотность отливки и отсутствие в ней газовых и шлаковых включений. Незначительные раковины в отливке (глубина до 1 мм при диаметре 4—5 мм) могут быть заварены чугуном того же химического состава. Заварка чугуном другого состава может повлечь усиление местной коррозии колосников. Применение железных жеребеек при отливке чугунных деталей недопустимо. На поверхностях чугунных деталей ие должно, быть трещин, рыхлости, крупных графитовых включений. Как известно, более высокой химической стойкостью обладают чугуны с необработанной поверхностью (с литейной коркой). Это объясняется наличием силикатной пленки, образующейся при соприкосновении жидкого металла с формовочной землей (либо с обмазкой при заливке в кокиль). Поэтому не следует обрабатывать детали чугунной колосниковой решетки. Рекомендуемый состав чугунного литья для колосников и оросительных желобов приведен в табл. 14. [c.140]

Незначительные раковины в отливке (глубина до 1 мм при диаметре 4—5 мм) могут быть заварены чугуном того же химического состава. Заварка чугуном другого состава может повлечь усиление местной коррозии колосников. Применение железных жеребеек при отливке чугунных деталей недопустимо. На поверхностях чугунных деталей ие должно, быть трещин, рыхлости, крупных графитовых включений. Как известно, более высокой химической стойкостью обладают чугуны с необработанной поверхностью (с литейной коркой). Это объясняется наличием силикатной пленки, образующейся при соприкосновении жидкого металла с формовочной землей (либо с обмазкой при заливке в кокиль). Поэтому не следует обрабатывать детали чугунной колосниковой решетки. Рекомендуемый состав чугунного литья для колосников и оросительных желобов приведен в табл. 14. [c.140]

Химический состав модифицированного чугуна марки МСЧ 38-60 (ГОСТ 2611—44) следующий 2,7 ч-3,0% С 1,0 ч-1,3% 1 [c.120]

Марка прутков по ГОСТ 2671 44 Химический состав чугунных прутков, в % Состав покрытия (в вес. ч.) [c.102]

ч.) [c.102]

Приложение. Марки и химический состав первичных чугунов и ферросплавов. …. …………… … [c.1107]

Примерный химический состав наиболее щироко известного никелемедехро-мистого чугуна марки Ж4НДХ (нирезист), следующий 2,5—3,0% С 1,4— 1,8% 81 0,5-0,8% Мп . 13,0-16,0% № 6,0—8,0% Си 1,5-3,5% Сг 0,2— 0,4% Р 0,07—0,1% 8. [c.137]

Для изготовления аппаратуры, устойчивой против действия расплавленных щелочей,—едкого натра и кали и их водных растворов, выпускаются две марки щелочестойких чугунов СЧЩ-1 и СЧШ-2. Химический состав чугунов этих марок приведен в табл. 7, а механические свойства—в табл. 8. [c.101]

Марки и свойства чугуна и ферросплавов для отливок. . Химический состав отливок из серого чугуна. Модифицирова [c.1107]

Марки й химический состав жаростойкого чугуна [c.18]

HR . Г-ра отпуска 625 — 650° С, твердость после отпуска 68—69 HR . Последующая обработка Б. с. (кроме мелких п о очень точной рабочей кромкой инструментов) состоит в цианировании ir оксидировании, осуществляемых после шлифования и заточки. Из Б. с. умеренной теплостойкости изготовляют сверла, протяжки, концевые фрезы, зенкеры для обработки конструкционных сталей и чугунов с твердостью до 280 НВ. Инстррюнты из В. с. повышенной теплостойкости используют для резания заготовок из жаропрочных сталей, жаропрочных сплавов и нержавеющих сталей с аустенитной структурой и улучшенных конструкционных сталей с твердостью 35—45 ER . Стойкость инструментов из этой стали в два — четыре раза выше, чем из стали умеренной теплостойкости. Инструменты из Б. с. высокой теплостойкости предназначены для резания заготовок из титана сплавов, марганцовистых сталей с аустенитной структурой, а также жаропрочных сталей без охлаждения. Стойкость инструментов из этой стали в 15—30 раз выше стойкости инструментов (сталь марки Р18), используемых для резания заготовок из титановых сплавов, и в 6—10 раз превышает стойкость таких инструментов, применяемых для резания заготовок из марганцовистых и жаропрочных сталей. Б. с. иснользуют также для изготовления подшипников качения, эксплуатируемых в условиях иовыпленного нзноса и нагревающихся до т-ры 400—500° С.

Из Б. с. умеренной теплостойкости изготовляют сверла, протяжки, концевые фрезы, зенкеры для обработки конструкционных сталей и чугунов с твердостью до 280 НВ. Инстррюнты из В. с. повышенной теплостойкости используют для резания заготовок из жаропрочных сталей, жаропрочных сплавов и нержавеющих сталей с аустенитной структурой и улучшенных конструкционных сталей с твердостью 35—45 ER . Стойкость инструментов из этой стали в два — четыре раза выше, чем из стали умеренной теплостойкости. Инструменты из Б. с. высокой теплостойкости предназначены для резания заготовок из титана сплавов, марганцовистых сталей с аустенитной структурой, а также жаропрочных сталей без охлаждения. Стойкость инструментов из этой стали в 15—30 раз выше стойкости инструментов (сталь марки Р18), используемых для резания заготовок из титановых сплавов, и в 6—10 раз превышает стойкость таких инструментов, применяемых для резания заготовок из марганцовистых и жаропрочных сталей. Б. с. иснользуют также для изготовления подшипников качения, эксплуатируемых в условиях иовыпленного нзноса и нагревающихся до т-ры 400—500° С. Марки и химический состав Б. с. включены в ГОСТ 19265-73. [c.165]

Марки и химический состав Б. с. включены в ГОСТ 19265-73. [c.165]

Оросительные холодильники для сушильных башен и моногидратного абсорбера (рис. 53,6) выполняются из чугунных труб, изготовленных из чистого серого чугуна марки СЧ 15-32. Химический состав чугуна должен соответствовать техническим условиям, приведенным на стр. 192. Особое внимание должно быть обращено на качество литья (плотность отливки) и отсутствие раковин, шлаковых включений, трещин и пор. Заварка раковин и трещин не разрешается. При отливке труб нельзя применять стальные жеребейки. В обточенных фланцах труб и фасонных дэталлх, а также в сверленых отверстиях для болтов раковины не допускаются. Все трубы испытываются гидравлически при давлении 25 ати. При плохо выполненных фланцевых соединениях, при наличии перекоса фланцев (например, при соединениях труб разной длины) прокладка часто пропускает кислоту, вследствие чего возникает коррозия труб и фланцев. Если происходит пропуск кислоты в фланцевом соединении оросительного холодильника, то необходимо выключить орошение на всех трубах соответствующей секции, так как получающаяся при смешении с водой слабая кислота вызывает силы1ую коррозиютруб, на которые она попадает. Прокладки во фланцах необходимо тщательно защищать от воды колпаками и фартуками. [c.151]

Прокладки во фланцах необходимо тщательно защищать от воды колпаками и фартуками. [c.151]

Примерный химический состав наиболее широко известного никелемедехромистого чугуна марки Ж4НДХ, называемого нире-зистом, следующий 2,5—3,0% С 1,4—1,8 81 0,5—0,8% Мп [c.160]

ГОСТ 2176-57 предусматривает две марки высокохромистого чугуна Х28Л и Х34Л. Химический состав и механические свойства чугуна этих марок приведены в табл. 104. Физические свойства высокохромистого чугуна приведены в табл. 105. [c.162]

Изготовление поршневых колец. Материал поршневых колец должен обладать износостойкостью. При напряжениях, возникающих в эксплуатации на рабочих поверхностях кольца, на материале должна образовываться и длительно сохраняться гладкая зеркальная рабочая поверхность, обеспечивающая хорошее скольжение. Материал должен поддаваться полировке и обладать твердостью, исключающей повреждение рабочей поверхности или торцов посторонними частицами. На первом месте из пригодных для колец материалов в настоящее время стоит серый чугун. Заготовки поршневых колец изготовляются либо способом индивидуальной, либо способом маслотной отливки. Для арматуры сверхкритических параметров поршневые кольца изготовляются из жаростойкого чугуна марки ЖЧНДХ-15-7-2 (ГОСТ 7769-55), химический состав которого следующий 2,5—3% углерода 1,5—3% кремния 0,5—1,2% марганца 1,5—2,5% хрома 14—17% никеля и 6— 8,5% меди. [c.152]

Заготовки поршневых колец изготовляются либо способом индивидуальной, либо способом маслотной отливки. Для арматуры сверхкритических параметров поршневые кольца изготовляются из жаростойкого чугуна марки ЖЧНДХ-15-7-2 (ГОСТ 7769-55), химический состав которого следующий 2,5—3% углерода 1,5—3% кремния 0,5—1,2% марганца 1,5—2,5% хрома 14—17% никеля и 6— 8,5% меди. [c.152]

Были проведены испытания износостойкости азотированного чугуна в паре с подпгипнпковым сплавом на алюминиевой основе марки А-9-2. Химический состав этого сплава таков 1,0% N1, 2,0%Си, 2,5%51, 9,0%5п, А1 — остальные. Износостойкость оп,-ределялась при трении скольжения на машине Амслера без смазки при нагрузке 70 кг. [c.258]

Марка чугуна Химический состав, % Предел прочности при растяжении, кг/мм , не менее Предел прочности при изгибе, кг/мм , не менее Т вердость по Бринеллю Я в [c.488]

Никелевые чугуны обладают химической стойкостью в расплавах солей и в концентрированных растворах едких щелочей. С увеличением содержания никеля стойкость чугуна увеличивается, но содержание кремния при этом должно быть снижено. Такие чугуны пригодны для расплавленных щелочей. В Советском Союзе для изготовления аппаратуры, устойчивой против действия водных растворов щелочей, выпускаются на базе природолегированных халиловских руд две марки щелочестойких чугунов СЧЩ-1 и СЧЩ-2 состав и свойства которых приведены в табл. 21. Данные по коррозионной стойкости щелочестойких чугунов приведены в табл. 22. [c.212]

С увеличением содержания никеля стойкость чугуна увеличивается, но содержание кремния при этом должно быть снижено. Такие чугуны пригодны для расплавленных щелочей. В Советском Союзе для изготовления аппаратуры, устойчивой против действия водных растворов щелочей, выпускаются на базе природолегированных халиловских руд две марки щелочестойких чугунов СЧЩ-1 и СЧЩ-2 состав и свойства которых приведены в табл. 21. Данные по коррозионной стойкости щелочестойких чугунов приведены в табл. 22. [c.212]

chem21.info

химическая формула чугуна

ГЛАВНАЯ химическая формула чугуна

Ответы@Mail.Ru: А какая химическая

Deze pagina vertalen

Пользователь aspassia задал вопрос в категории Наука, Техника, Языки и получил на него 9 ответов

химическая формула чугуна

Deze pagina vertalen

ЖЕЛЕЗО. Сейчас основную массу железа выплавляют в виде чугуна и стали. На протяжении почти .

химическая формула для

Deze pagina vertalen

Дробильный комплекс включает в се, вибропитатель, щековую дробилку, роторную дробилку .

Чугун — Википедия

Deze pagina vertalen

Из ковкого чугуна изготавливают детали сложной формы: картеры заднего моста автомобилей.

- Этимология · История · Объёмы . · Виды чугуна

ТОЧНАЯ ФОРМУЛА ЧУГУНА

Deze pagina vertalen

Формула железа . ТОЧНАЯ ФОРМУЛА ЧУГУНА ПОЖАЙЛУСТА!!! Реклама Попроси больше объяснений ;

Состав чугуна – elHow

Deze pagina vertalen

В статье вы прочитаете, какой состав чугуна. Какие виды чугуна бывают. Как влияет .

Химический состав чугуна – kolosniki.su

Deze pagina vertalen

Химический состав чугуна. Химический состав чугуна является очень важным фактором .

Виды чугуна, классификация, состав,

Deze pagina vertalen

Существующие на сегодня виды чугуна позволяют человеку создавать множество изделий.

Обработка химическая и чугуна –

Deze pagina vertalen

Обработка химическая и чугуна Во второй том будут включены разделы допуски и посадки.

Железо — общая характеристика

Deze pagina vertalen

Передел чугуна в сталь проводится в специальных печах (конвертерных, мартеновских.

usedt. ru

ru

Расчет шихты для получения серого чугуна СЧ20 методом подбора

По просьбе наших коллег и постоянных посетителей сайта в данной статье излогаю методику расчета шихты методом подбора для выплавки серого чугуна марки СЧ20 по ГОСТ 1412-85 применительно к условиям их производства. О. Виноградов

Исходные данные

- выплавку чугуна будут проводить в индукционной плавильной печи ИСТ-0,4 емкостью – 400 кг;

- выход годного составляет – 76,0%;

- возврат собственного производства – 19,0%;

- угар и безвозвратные потери – 5,0;

- расход шихтовых материалов на получение 1 т годного литья составляет – 1315,8 кг.

Для получения чугуна предлагается использовать нижеперечисленные шихтовые материалы:

- Чугун литейный марки Л2, следующего состава, %: C – 3,8; Si – 3,0; Mn – 0,5; S – 0,05; P – 0,7.

- Лом стальной марки 1А, следующего состава, %: C – 0,3; Si – 0,3; Mn – 0,5; S – 0,06; P – 0,07.

- Возврат собственного производства, следующего состава, %: C – 3,5; Si – 1,7; Mn – 0,7; S – 0,12; P – 0,2.

- Ферросилиций марки ФС45, следующего состава, %: C – 0,1; Si – 45; Mn – 0,4; S – 0,02; P – 0,04.

- Ферромарганец марки ФМн78, следующего состава, %: C – 0,5; Si – 1,8; Mn – 77; S – 0,02; P – 0,4.

- Графитовая стружка, следующего состава, %: C – 95; S – 0,03.

Комментарий: В отличие от других металлов и сплавов, механические свойства материала отливки в значительно большей степени зависят от скорости охлаждения и кристаллизации отливки, ее модуля, толщины стенки отливки и способа производства, потому ГОСТ 1412-85 «Чугун с пластинчатым графитом для отливок. Марки» дает только рекомендуемый химический состав и отклонение по химическому составу не является браковочным признаком.

Марки» дает только рекомендуемый химический состав и отклонение по химическому составу не является браковочным признаком.

Справочные данные:

- Угар элементов при плавке в индукционной плавильной печи повышенной частоты составляет: C – 5%; Si – 3%; Mn – 10%; S – 0%; P – 0%.

- Усвоение углерода из гафитовой стружки при плавке в индукционной плавильной печи повышенной частоты составляет 85%.

- Рекомендуемый химический состав чугуна марки СЧ20: C – 3,5-3,7%; Si – 1,4-2,4%; Mn – 0,7-1,0%; S – до 0,15%; P – до 0,2%.

Пожелания производителя:

- Использовать в составе шихты 50% стального лома.

- Использовать в составе шихты весь объем возврата собственного производства, т.е. — 19%.

На первом этапе строится таблица для расчетов и в нее заносятся все имеющиеся на данный момент данные (см. Табл. 1). Как видно из таблицы, расчет состава шихты, состоящей из шести компонентов, будет проводиться по пяти элементам (три элемента C, Si, Mn – основные компоненты сплава, для них приведен диапазон содержания — от и до; два элемента S, P – примеси, для них приведен только верхний предел содержания).

Таблица 1. Расчет состава шихты для выплавки серого чугуна марки СЧ20

| № | Наименование материала | Марка | Массовая доля элементов в шихтовых материалах, % | Содержание материала в шихте, % | Массовая доля элементов в чугуне, % | Масса завалки, кг | ||||||||

| C | Si | Mn | S | P | C | Si | Mn | S | P | |||||

| 1 | Чугун литейный | Л2 | 3,8 | 3,0 | 0,5 | 0,05 | 0,3 | |||||||

| 2 | Лом стальной | 1A | 0,3 | 0,3 | 0,5 | 0,06 | 0,07 | 50 | ||||||

| 3 | Возврат | 3,5 | 1,7 | 0,7 | 0,12 | 0,2 | 19 | |||||||

| 4 | Ферросилиций | ФС45 | 0,1 | 45 | 0,4 | 0,02 | 0,04 | |||||||

| 5 | Ферромарганец | ФМн78 | 0,5 | 1,8 | 77 | 0,02 | 0,4 | |||||||

| 6 | Графитовая стружка | 95 | 0,03 | |||||||||||

| 7 | ИТОГО: | 100% | 400 | |||||||||||

| 8 | Угар | 5 | 3 | 10 | — | — | ||||||||

| 9 | ВСЕГО: | |||||||||||||

| 10 | Требуемый состав СЧ20 | |||||||||||||

| 11 | Рекомендуемый химсостав СЧ20 по ГОСТ 1412-85 | 3,5-3,7 | 1,4-2,4 | 0,7-1,0 | до 0,15 | до 0,2 | ||||||||

Расчет методом подбора заключается в том, что для каждого из основных компонентов чугуна (C, Si, Mn) выбирается одно конкретное требуемое значение (из рекомендуемого ГОСТ диапазона возможных значений содержания данного элемента) и варьируя процентным содержанием компонентов шихты в чугуне, подгоняют содержание каждого элемента к выбранному требуемому содержанию. После этого следует проверка на содержание примесей – не превышает ли их содержание предельно допустимых значений?

После этого следует проверка на содержание примесей – не превышает ли их содержание предельно допустимых значений?

На практике оптимальный (требуемый) химический состав чугуна выбирается на основании анализа результатов механических испытаний и химического состава примерно 10 плавок. Для нашего случая принимаем значения для основных элементов: C=3,5%; Si=2,0%, Mn=0,8%; для примесей оставляем прежние значения. Результы вводим в строку 10 таблицы.

На втором этапе рассчитывается содержание элементов, вносимых в чугун стальным ломом и возвратом собственного производства, содержание, которых уже определено 50% и 19%, соответственно. К примеру 50% стального лома вносят в состав чугуна следующее количество углерода C=0,3 х 0,5=0,15%. Результаты вносим в таблицу [строки 2 и 3] (см. Табл. 2).

Таблица 2. Расчет состава шихты для выплавки серого чугуна марки СЧ20

| № | Наименование материала | Марка | Массовая доля элементов в шихтовых материалах, % | Содержание материала в шихте, % | Массовая доля элементов в чугуне, % | Масса завалки, кг | ||||||||

| C | Si | Mn | S | P | C | Si | Mn | S | P | |||||

| 1 | Чугун литейный | Л2 | 3,8 | 3,0 | 0,5 | 0,05 | 0,3 | |||||||

| 2 | Лом стальной | 1A | 0,3 | 0,3 | 0,5 | 0,06 | 0,07 | 50 | 0,15 | 0,15 | 0,25 | 0,03 | 0,035 | |

| 3 | Возврат | 3,5 | 1,7 | 0,7 | 0,12 | 0,2 | 19 | 0,665 | 0,323 | 0,133 | 0,023 | 0,038 | ||

| 4 | Ферросилиций | ФС45 | 0,1 | 45 | 0,4 | 0,02 | 0,04 | |||||||

| 5 | Ферромарганец | ФМн78 | 0,5 | 1,8 | 77 | 0,02 | 0,4 | |||||||

| 6 | Графитовая стружка | 80,75 | 0,03 | |||||||||||

| 7 | ИТОГО: | 100% | 400 | |||||||||||

| 8 | Угар | 5 | 3 | 10 | — | — | ||||||||

| 9 | ВСЕГО: | |||||||||||||

| 10 | Требуемый состав СЧ20 | 3,5 | 2,0 | 0,8 | до 0,15 | до 0,2 | ||||||||

| 11 | Рекомендуемый химсостав СЧ20 по ГОСТ 1412-85 | 3,5-3,7 | 1,4-2,4 | 0,7-1,0 | до 0,15 | до 0,2 | ||||||||

Углерод вносимый в чугун карбюризатором. В качестве карбюризатора используется графитовая стружка с содержанием углерода – 95%. Усвоение углерода из стружки составляет – 85%. Следовательно, фактически из графитовой стружки в жидкий чугун будет переходить С=95 х 0,85 = 80,75%. Это значение вносится в таблицу [строка 6] в замен 95% (см. Табл. 2).

В качестве карбюризатора используется графитовая стружка с содержанием углерода – 95%. Усвоение углерода из стружки составляет – 85%. Следовательно, фактически из графитовой стружки в жидкий чугун будет переходить С=95 х 0,85 = 80,75%. Это значение вносится в таблицу [строка 6] в замен 95% (см. Табл. 2).

Первый этап подборв состава копонентов шихты

Первый этап подбора состава компонентов шихты базируется на предположении, что для получения чугуна не требуется использование ферросплавов и карбюризатора, т.е. шихта состоит из: стального лома (50%), возврата (19%) и 100 — 50 – 19 = 31% чугуна литейного. Вносим это значение в таблицу. Рассчитываем количество основных элементов, вносимых литейным чугуном [строка 1] (Табл. 3), общее количество основных элементов вносимое в чугун всеми компонентами шихты [строка 7] (Табл. 3), угар элементов в процессе плавки [строка 8] (Табл. 3) и подбиваем окончательное содержание элементов в чугуне с учетом угара [строка 9 «ВСЕГО»] (Табл. 3).

3).

Таблица 3. Расчет состава шихты для выплавки серого чугуна марки СЧ20

| № | Наименование материала | Марка | Массовая доля элементов в шихтовых материалах, % | Содержание материала в шихте, % | Массовая доля элементов в чугуне, % | Масса завалки, кг | ||||||||

| C | Si | Mn | S | P | C | Si | Mn | S | P | |||||

| 1 | Чугун литейный | Л2 | 3,8 | 3,0 | 0,5 | 0,05 | 0,3 | 31 | 1,178 | 0,93 | 0,155 | |||

| 2 | Лом стальной | 1A | 0,3 | 0,3 | 0,5 | 0,06 | 0,07 | 50 | 0,15 | 0,15 | 0,25 | 0,03 | 0,035 | |

| 3 | Возврат | 3,5 | 1,7 | 0,7 | 0,12 | 0,2 | 19 | 0,665 | 0,323 | 0,133 | 0,023 | 0,038 | ||

| 4 | Ферросилиций | ФС45 | 0,1 | 45 | 0,4 | 0,02 | 0,04 | |||||||

| 5 | Ферромарганец | ФМн78 | 0,5 | 1,8 | 77 | 0,02 | 0,4 | |||||||

| 6 | Графитовая стружка | 80,75 | 0,03 | |||||||||||

| 7 | ИТОГО: | 100% | 1,993 | 1,403 | 0,538 | 400 | ||||||||

| 8 | Угар | 5 | 3 | 10 | — | — | 0,1 | 0,04 | 0,054 | |||||

| 9 | ВСЕГО: | 1,893 | 1,363 | 0,484 | ||||||||||

| 10 | Требуемый состав СЧ20 | 3,5 | 2,0 | 0,8 | до 0,15 | до 0,2 | ||||||||

| 11 | Рекомендуемый химсостав СЧ20 по ГОСТ 1412-85 | 3,5-3,7 | 1,4-2,4 | 0,7-1,0 | до 0,15 | до 0,2 | ||||||||

Анализ и предварительный расчет добавок

Углерод: требуемое содержание в чугуне – 3,5%, имеем в наличии – 1,893%. Необходимо ввести: 3,5 – 1,893 = 1,607%. Рассчитываем необходимое количество графитовой стружки:

Необходимо ввести: 3,5 – 1,893 = 1,607%. Рассчитываем необходимое количество графитовой стружки:

- в 100 % графитовой стружки — 80,75% С

- в Х % графитовой стружки — 1,607% С

Следовательно, Х = 100 х 1,607 / 80,75 = 1,99%. Округляя считаем, что для получения в чугуне требуемого содержания углерода на уровне 3,5% в состав шихты необходимо ввести 2% графитовой стружки. Добавим 0,3% на компенсацию снижения содержания углерода за счет уменьшения доли литейного чугуна в составе шихты, получаем 2,3%.

Кремний: требуемое содержание в чугуне – 2.0%, имеем в наличии – 1,363%. Необходимо ввести: 2,0 – 1,363 = 0,637%. Рассчитываем необходимое количество графитовой стружки:

- в 100 % ферросилиция содержится — 45% Si

- в Х % ферросилиция содержится — 0,637% Si

Следовательно, Х = 100 х 0,637 / 45 = 1,42%. Для получения в чугуне требуемого содержания кремния (на уровне 2,0%) в состав шихты необходимо ввести 1,42% ферросилиция ФС45. Добавим 0,3% на компенсацию снижения содержания кремния за счет уменьшения доли литейного чугуна в составе шихты, получаем 1,72%.

Добавим 0,3% на компенсацию снижения содержания кремния за счет уменьшения доли литейного чугуна в составе шихты, получаем 1,72%.

Марганец: требуемое содержание в чугуне – 0,8%, имеем в наличии – 0,484%. Необходимо ввести: 0,8 – 0,484 = 0,316%. Рассчитываем необходимое количество графитовой стружки:

- в 100 % ферромарганца содержится — 77% Mn

- в Х % ферромарганца содержится — 0,316% Mn

Следовательно, Х = 100 х 0,316 / 77 = 0,41%. Для получения в чугуне требуемого содержания марганца (на уровне 0,8%) в состав шихты необходимо ввести 0,41% ферромарганца ФМн78.

Второй этап подбора состава компонентов шихты

На основании проведенных расчетов корректируем состав компонентов шихты:

- Вводим в состав шихты 2,3% графитовой стружки; 1,72% ферросилиция ФС45; 0.41% ферромарганца ФМн78.

- Снижаем в составе шихты содержание литейного чугуна до: 31 – 2,3 – 1,72 – 0,41 = 26,57%.

Производим по новой перерасчет количества элементов, вносимых каждым компонентом шихты, суммируем содержание, по каждому элементу, вычисляем угар и подсчитываем суммарное содержание элементов в чугуне за вычетом угара (см. Табл. 4). Анализ таблицы 4 показывает, что полученный в результате расчетов химический состав чугуна соответствует требуемому, единственное содержание марганца на 0,03% ниже требуемого, но вписывается в диапазон предусмотренный ГОСТом. При желании можно произвести еще один круг подбора, увеличив содержание в шихте ферромарганца примерно на 0,04%, но мы уже этого делать не будем.

Табл. 4). Анализ таблицы 4 показывает, что полученный в результате расчетов химический состав чугуна соответствует требуемому, единственное содержание марганца на 0,03% ниже требуемого, но вписывается в диапазон предусмотренный ГОСТом. При желании можно произвести еще один круг подбора, увеличив содержание в шихте ферромарганца примерно на 0,04%, но мы уже этого делать не будем.

Таблица 4. Расчет состава шихты для выплавки серого чугуна марки СЧ20

| № | Наименование материала | Марка | Массовая доля элементов в шихтовых материалах, % | Содержание материала в шихте, % | Массовая доля элементов в чугуне, % | Масса завалки, кг | ||||||||

| C | Si | Mn | S | P | C | Si | Mn | S | P | |||||

| 1 | Чугун литейный | Л2 | 3,8 | 3,0 | 0,5 | 0,05 | 0,3 | 26,57 | 1,01 | 0,797 | 0,133 | |||

| 2 | Лом стальной | 1A | 0,3 | 0,3 | 0,5 | 0,06 | 0,07 | 50 | 0,15 | 0,15 | 0,25 | 0,03 | 0,035 | |

| 3 | Возврат | 3,5 | 1,7 | 0,7 | 0,12 | 0,2 | 19 | 0,665 | 0,323 | 0,133 | 0,023 | 0,038 | ||

| 4 | Ферросилиций | ФС45 | 0,1 | 45 | 0,4 | 0,02 | 0,04 | 1,72 | 0,001 | 0,774 | 0,007 | |||

| 5 | Ферромарганец | ФМн78 | 0,5 | 1,8 | 77 | 0,02 | 0,4 | 0,41 | 0,002 | 0,007 | 0,316 | |||

| 6 | Графитовая стружка | 80,75 | 0,03 | 2,3 | 1,857 | |||||||||

| 7 | ИТОГО: | 100% | 3,696 | 2,057 | 0,839 | 400 | ||||||||

| 8 | Угар | 5 | 3 | 10 | — | — | 0,185 | 0,061 | 0,084 | |||||

| 9 | ВСЕГО: | 3,511 | 1,996 | 0,756 | ||||||||||

| 10 | Требуемый состав СЧ20 | 3,5 | 2,0 | 0,8 | до 0,15 | до 0,2 | ||||||||

| 11 | Рекомендуемый химсостав СЧ20 по ГОСТ 1412-85 | 3,5-3,7 | 1,4-2,4 | 0,7-1,0 | до 0,15 | до 0,2 | ||||||||

Контроль на содержание примесей

На этом этапе проводится обсчет содержания примесей в чугуне (см. Табл. 5). Анализ показывает, что содержание примесей – фосфора и серы, не превышает допустимых пределов.

Табл. 5). Анализ показывает, что содержание примесей – фосфора и серы, не превышает допустимых пределов.

Таблица 5. Расчет состава шихты для выплавки серого чугуна марки СЧ20

| № | Наименование материала | Марка | Массовая доля элементов в шихтовых материалах, % | Содержание материала в шихте, % | Массовая доля элементов в чугуне, % | Масса завалки, кг | ||||||||

| C | Si | Mn | S | P | C | Si | Mn | S | P | |||||

1 | Чугун литейный | Л2 | 3,8 | 3,0 | 0,5 | 0,05 | 0,3 | 26,57 | 1,01 | 0,797 | 0,133 | 0,013 | 0,08 | |

| 2 | Лом стальной | 1A | 0,3 | 0,3 | 0,5 | 0,06 | 0,07 | 50 | 0,15 | 0,15 | 0,25 | 0,03 | 0,035 | |

| 3 | Возврат | 3,5 | 1,7 | 0,7 | 0,12 | 0,2 | 19 | 0,665 | 0,323 | 0,133 | 0,023 | 0,038 | ||

| 4 | Ферросилиций | ФС45 | 0,1 | 45 | 0,4 | 0,02 | 0,04 | 1,72 | 0,001 | 0,774 | 0,007 | 0 | 0 | |

| 5 | Ферромарганец | ФМн78 | 0,5 | 1,8 | 77 | 0,02 | 0,4 | 0,41 | 0,002 | 0,007 | 0,316 | 0 | 0,002 | |

| 6 | Графитовая стружка | 80,75 | 0,03 | 2,3 | 1,857 | 0 | ||||||||

| 7 | ИТОГО: | 100% | 3,696 | 2,057 | 0,839 | 0,066 | 0,155 | 400 | ||||||

| 8 | Угар | 5 | 3 | 10 | — | — | 0,185 | 0,061 | 0,084 | — | — | |||

| 9 | ВСЕГО: | 3,511 | 1,996 | 0,756 | 0,066 | 0,155 | ||||||||

| 10 | Требуемый состав СЧ20 | 3,5 | 2,0 | 0,8 | до 0,15 | до 0,2 | ||||||||

| 11 | Рекомендуемый химсостав СЧ20 по ГОСТ 1412-85 | 3,5-3,7 | 1,4-2,4 | 0,7-1,0 | до 0,15 | до 0,2 | ||||||||

Вычисление массы каждого компонента шихты

Завершающий этап – расчет массы каждого компонента шихты производится по следующей схеме:

- Масса завалки 400 кг, что соответствует – 100% завалки

- Масса завалки чугуна литейного Х кг составляет – 26,57%,

что в весовом эквиваленте составляет: 400 х 26,57 / 100 = 106, 28 кг. По такой схеме рассчитаны остальные компоненты шихты, данные сведены в табл. 6.

По такой схеме рассчитаны остальные компоненты шихты, данные сведены в табл. 6.

Таблица 6. Расчет состава шихты для выплавки серого чугуна марки СЧ20

| № | Наименование материала | Марка | Массовая доля элементов в шихтовых материалах, % | Содержание материала в шихте, % | Массовая доля элементов в чугуне, % | Масса завалки, кг | ||||||||

| C | Si | Mn | S | P | C | Si | Mn | S | P | |||||

| 1 | Чугун литейный | Л2 | 3,8 | 3,0 | 0,5 | 0,05 | 0,3 | 26,57 | 1,01 | 0,797 | 0,133 | 0,013 | 0,08 | 106,28 |

| 2 | Лом стальной | 1A | 0,3 | 0,3 | 0,5 | 0,06 | 0,07 | 50 | 0,15 | 0,15 | 0,25 | 0,03 | 0,035 | 200 |

| 3 | Возврат | 3,5 | 1,7 | 0,7 | 0,12 | 0,2 | 19 | 0,665 | 0,323 | 0,133 | 0,023 | 0,038 | 76 | |

| 4 | Ферросилиций | ФС45 | 0,1 | 45 | 0,4 | 0,02 | 0,04 | 1,72 | 0,001 | 0,774 | 0,007 | 0 | 0 | 6,88 |

| 5 | Ферромарганец | ФМн78 | 0,5 | 1,8 | 77 | 0,02 | 0,4 | 0,41 | 0,002 | 0,007 | 0,316 | 0 | 0,002 | 1,64 |

| 6 | Графитовая стружка | 80,75 | 0,03 | 2,3 | 1,857 | 0 | 9,2 | |||||||

| 7 | ИТОГО: | 100% | 3,696 | 2,057 | 0,839 | 0,066 | 0,155 | 400 | ||||||

| 8 | Угар | 5 | 3 | 10 | — | — | 0,185 | 0,061 | 0,084 | — | — | |||

| 9 | ВСЕГО: | 3,511 | 1,996 | 0,756 | 0,066 | 0,155 | ||||||||

| 10 | Требуемый состав СЧ20 | 3,5 | 2,0 | 0,8 | до 0,15 | до 0,2 | ||||||||

| 11 | Рекомендуемый химсостав СЧ20 по ГОСТ 1412-85 | 3,5-3,7 | 1,4-2,4 | 0,7-1,0 | до 0,15 | до 0,2 | ||||||||

Мы – ведущие производители и экспортеры ЧУГУННОГО ПОРОШКА стандарта качества мирового класса с 1996. Чугунный порошок Спецификация

|

Примечательно, что на эти свойства влияет как сама основа, так и форма и размеры графита. Серый чугун с перлитной основой является наиболее прочным, а с ферритной — самым пластичным. Пластинчатая форма графита характеризуется максимальным снижением прочности, в то время как у шаровидной формы это снижение минимально.