Формула подача на зуб: Подача на зуб и минутная подача: коротко о простом

alexxlab | 21.11.1988 | 0 | Разное

Подача на зуб при фрезеровании формула

Рекомендации по расчету потребляемой мощности при фрезерной обработке на металлообрабатывающем оборудовании Расчетные формулы Конкретный пример расчет

Рекомендации по расчету потребляемой мощности при фрезерной обработке на металлообрабатывающем оборудовании Расчетные формулы Конкретный пример расчета Рс ap ae vf Kc 60х106 77 Рс(кВт) Фактическая мощность резания ар (мм) Глубина резания ае (мм) Ширина резания vf (мм/мин) Минутная подача стола. Кс (МПа) Удельная сила резания (КПД станка) (Задача) Какая мощность потребуется для обработки инструментальной стали фрезой 0250 мм с 12 пластинами если скорость резания 80м/мин глубина резания 2мм ширина фрезерования 80мм и подача стола 280 мм/мин. КПД станка – 80%. Кс (Решение) Сначала рассчитаем частоту вращения шпинделя чтобы определить подачу на зуб. ЮООус 1000×80 71D1 Подача на зуб fz 3.14×250 vf 101.91 мин’1 280 zxn 12Ж9- 0-228мм зУ6 Подставляем силу резания материала в формулу. 2x80x280x1800 Рс 60х10 х0.

Содержание: Скрыть Открыть

Выбор режима резания играет основную роль при любой металлорежущей операции, и особенно при фрезеровании. От этого зависит производительность работ, возможность максимального использования ресурсов станка, стойкость инструмента и качество конечного результата. Для выбора режима резания разработаны специальные таблицы, но есть ряд общих понятий, которые необходимо знать любому фрезеровщику.

От этого зависит производительность работ, возможность максимального использования ресурсов станка, стойкость инструмента и качество конечного результата. Для выбора режима резания разработаны специальные таблицы, но есть ряд общих понятий, которые необходимо знать любому фрезеровщику.

Особенности фрезерования

Процесс фрезерования является одним их наиболее сложных из всех видов металлообработки. Основной фактор – это прерывистый характер работы, когда каждый из зубьев инструмента входит в кратковременный контакт с обрабатываемой поверхностью. При этом каждый контакт сопровождается ударной нагрузкой. Дополнительные факторы сложности – более одной режущей поверхности и образование прерывистой стружки переменной толщины, что может стать серьёзным препятствием для работы.

Поэтому очень важен правильный подбор режима резания, что позволяет добиться максимальной производительности оборудования. Сюда входит правильный выбор подачи, скорости и силы реза, а также глубины удаляемого слоя что позволяет получить необходимую точность при минимальных затратах и износе инструмента.

Параметры режима резания

Основными характеристиками, которые регулируются в процессе фрезерования и являющиеся составляющими режима резания являются:

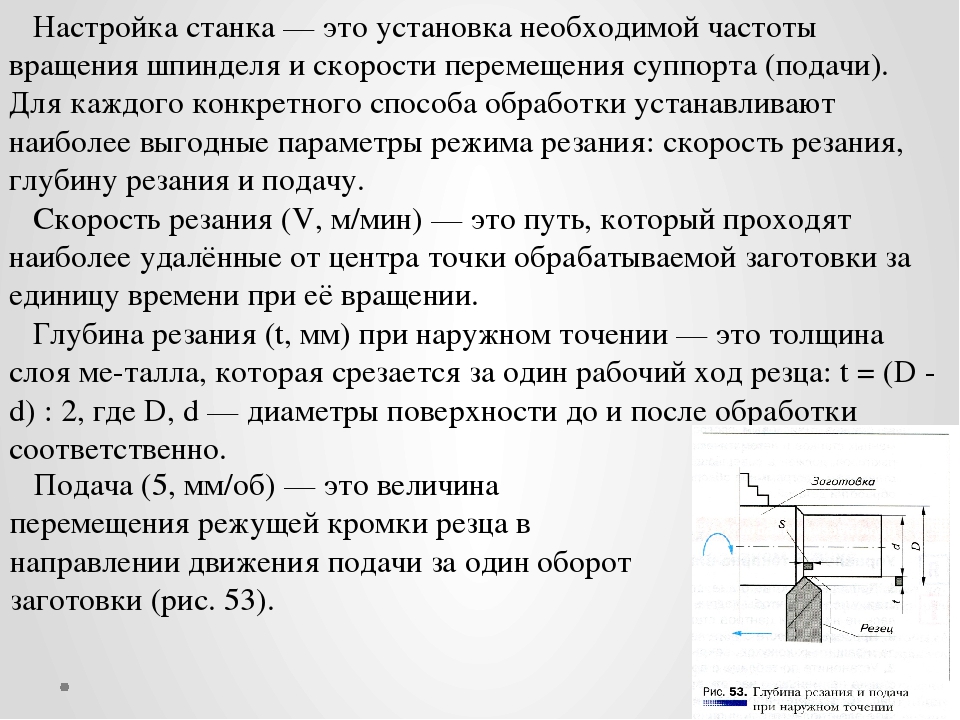

- глубина реза – это толщина металла снимаемая за один проход. Выбирается с учетом припуска на обработку;

- ширина реза – показатель ширины снимаемого слоя металла по направлению перпендикулярному направлению подачи;

- подача инструмента – перемещение обрабатываемой поверхности относительно оси фрезы. В расчете режима используются такие показатели как подача на один зуб, в минуту и на один оборот. На величину подачи влияет прочность инструмента и характеристики оборудования.

Ширина и глубина

Данные параметры имеют важное значение для рационального выбора режима фрезерования. Глубина, как правило, устанавливается на максимально допустимое значение для уменьшения количества проходов. При повышенных требованиях к чистоте и точности обработки применяются черновой и чистовой проходы, соответственно, для съёма основной массы металла и калибровки поверхности. Количество черновых проходов может быть увеличено для повышения качества реза.

Количество черновых проходов может быть увеличено для повышения качества реза.

При выборе глубины также необходимо учесть припуск на обработку. Как правило, несколько проходов применяется при значении припуска более 5 мм. При последнем черновом проходе оставляют около 1 мм на чистовую обработку.

При подборе ширины необходимо учесть, что при одновременной обработке нескольких деталей учитывается общее значение. Выбирая данные значения необходимо учесть и состояние поверхности заготовки. При наличии следов литья, окалины или загрязнений необходимо увеличить глубину реза. В противном случае возможно скольжение зуба, дефекты поверхности, быстрый износ режущих кромок.

При выборе глубины реза существуют следующие типовые рекомендации:

- Чистовая обработка – до 1 мм.

- Черновая по чугуну и стали – от 5 до 7 мм.

- Черновая для разных марок стали – от 3 до 5 мм.

Подача и скорость фрезы

Величина подачи зависит, в первую очередь от типа обработки – черновая или чистовая. При чистовом резе подача определяется требованиями к качеству поверхности. При черновом необходимо учесть несколько факторов:

При чистовом резе подача определяется требованиями к качеству поверхности. При черновом необходимо учесть несколько факторов:

- жесткость заготовки, инструмента и станка;

- материал заготовки и фрезы;

- угол заточки фрез;

- мощность привода станка.

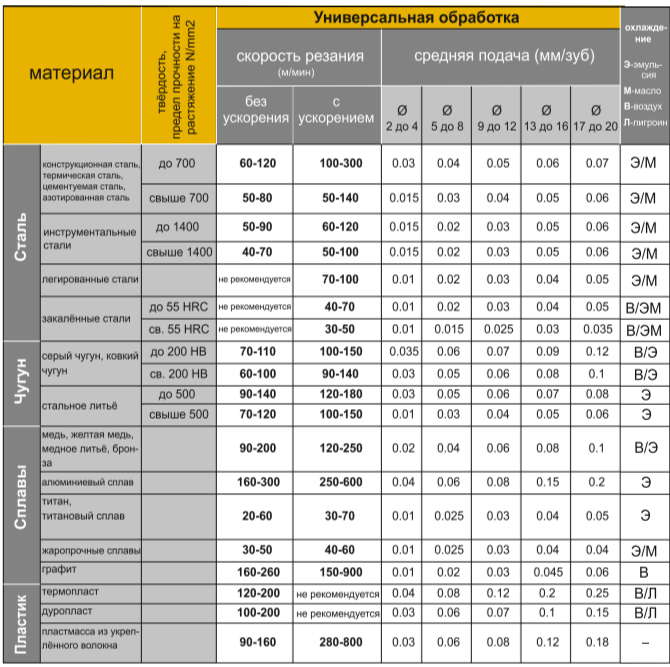

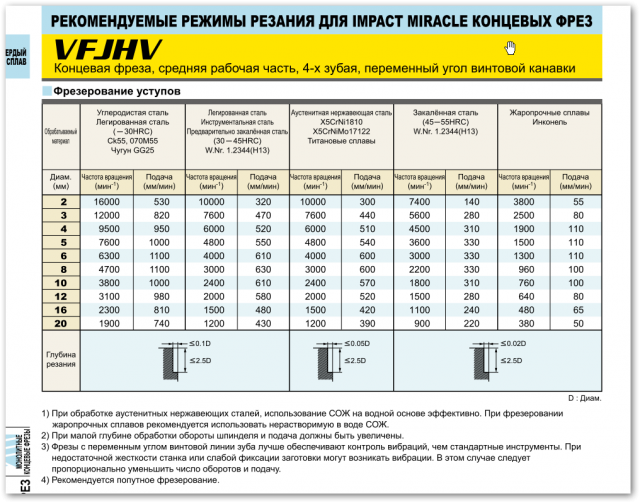

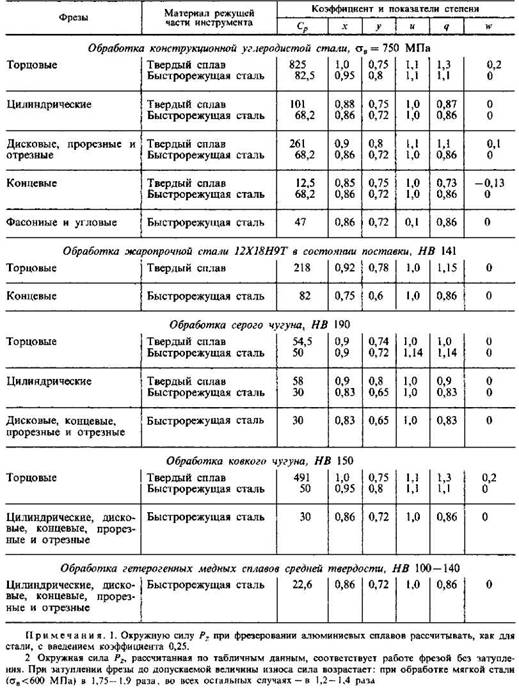

Скорость обработки определяется по нормативам, в которых учитывается тип инструмента и материал заготовки. Данный параметр выбирается по стандартной таблице.

Необходимо учесть, что значения в таблице приведены для стандартной стойкости инструмента. Если фреза не соответствует стандартным параметрам, то необходимо учесть поправочный коэффициент который зависит от ширины инструмента (для торцовых фрез), свойств заготовки, угла фрезы и наличия окалины.

Рекомендации при выборе режима

Идеально подобрать режим обработки практически невозможно, но есть ряд рекомендаций, которым желательно следовать:

- Диаметр инструмента должен соответствовать глубине обработки.

- По причине ударов и вибрации желательно начать с подачи порядка 0,15 мм на зуб и затем регулировать в большую или меньшую сторону.

- Не желательно использовать максимальное количество оборотов, это может привести к падению скорости реза. Повысить частоту можно при увеличении диаметра инструмента.

Определение режима реза производится не только с помощью таблиц. Большую роль играет знание особенностей станка и личный опыт фрезеровщика.

На предприятиях, в составе которых есть подразделения, занимающиеся поверхностной обработкой заготовок, на основе нормативных документов составляются специальные карты, которыми руководствуется оператор при изготовлении той или иной детали. Хотя в некоторых случаях (к примеру, новое оборудование, инструмент) нюансы технологических операций фрезеровщику приходится определять самостоятельно.

Эта статья поможет не только понять, на основе чего производится расчет режима резания при фрезеровании и выбор соответствующего инструмента, но и дает практические рекомендации, которые достаточны для обработки деталей на бытовом уровне.

Особенность фрезерования в том, что режущие кромки вступают в прямой контакт с материалом лишь периодически. Как следствие – вибрации, ударные нагрузки и повышенный износ фрез. Наиболее эффективным режимом считается такой, при котором оптимально сочетаются следующие параметры – глубина, подача и скорость резания без ухудшения точности и качества обработки. Именно это позволяет существенно снизить стоимость технологической операции и повысить производительность.

Предусмотреть буквально все нюансы фрезерования невозможно. Заготовки, подлежащие обработке, отличаются структурой, габаритами и формой; режущие инструменты – своей геометрией, конструктивным исполнением, наличием/отсутствием защитного слоя и тому подобное.

Выбор инструмента

Главным образом это относится к его диаметру. В чем особенность подбора фрезы (все виды описаны здесь) по этому параметру?

- Повышение диаметра автоматически приводит к увеличению стоимости инструмента. Взаимозависимость двух показателей – если подача возрастает, то скорость резания падает, так как она ограничивается структурой обрабатываемой детали (см. ниже).

Скорость резания

В зависимости от материала образца можно ориентироваться на следующие показатели (м/мин):

- древесина, термопласты – 300 – 500; ПВХ – 100 – 250; нержавейка – 45 – 95; бронза – 90 – 150; латунь – 130 – 320; бакелит – 40 – 110; алюминий и его сплавы – 200 – 420.

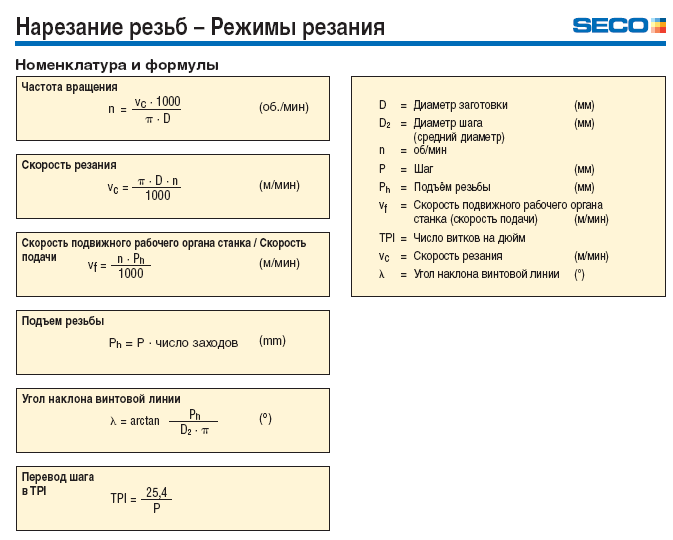

Частота вращения фрезы

Простейшая формула выглядит так:

n (число оборотов) = 1000 Vc (желаемая скорость реза) / π D (диаметр фрезы).

Подача

На этот параметре фрезерования следует обратить пристальное внимание!

Долговечность фрезы и качество обработки заготовки зависят от того, какой толщины слой снимается за одну проходку, то есть при каждом обороте шпинделя. В этом случае говорят о подаче на 1 (2,3) зуба, в зависимости от разновидности инструмента (фреза одно- , двух- или трехзаходная).

Рекомендуемые значения подачи «на зуб» указываются производителем инструмента. Фрезеровщик по этому пункту режима резания сталкивается с трудностями, если работает с фрезами «made in China» или какого-то сомнительного (неизвестного) происхождения. В большинстве случаев можно ориентироваться на диапазон подачи (мм) 0,1 – 0,25. Такой режим подходит практически для всех распространенных материалов, подвергающихся обработке фрезерованием. В процессе реза станет понятно, достаточно или несколько «прибавить» (но не раньше, чем после 1-го захода). А вот менее 0,1 пробовать не стоит, разве только при выполнении ювелирной работы с помощью микрофрез.

Полезные советы

- Превышение значения оптимальной подачи чревато повышением температуры в рабочей области, образованием толстой стружки и быстрой поломкой фрезы. Для инструмента диаметром свыше 3 мм начинать следует с 0,15, не более Если скорость фрезерования детали повысить за счет оптимального использования возможностей оборудования не получается, можно попробовать установить фрезу двухзаходную. При выборе инструмента нужно учитывать, что увеличение длины режущей части приводит к снижению подачи и увеличению вибраций. Не следует стремиться повысить скорость обработки за счет замены фрезы на аналогичную, но с большим количеством зубьев. Стружка от такого инструмента отводится хуже, поэтому часто приводит к тому, что качество фрезерования резко снижается. В некоторых случаях, при полной забивке канавок, фреза начинает работать «вхолостую». Толку от такой замены никакого.

Вывод

Качественного фрезерования можно добиться только опытным путем. Конкретные станок + инструмент + практический опыт, навыки. Поэтому не стоит слепо доверять даже табличным данным. Например, в них не учитывается степень износа фрезы, с которой предстоит работать. Не нужно бояться экспериментировать, но начинать всегда следует с минимального значения параметров. Когда мастер «почувствует» и станок, и фрезу, и обрабатываемый материал, он сам определит, в каком режиме стоит работать.

Конкретные станок + инструмент + практический опыт, навыки. Поэтому не стоит слепо доверять даже табличным данным. Например, в них не учитывается степень износа фрезы, с которой предстоит работать. Не нужно бояться экспериментировать, но начинать всегда следует с минимального значения параметров. Когда мастер «почувствует» и станок, и фрезу, и обрабатываемый материал, он сам определит, в каком режиме стоит работать.

Формулы и определения для фрезерования

Здесь приведены полезные формулы и определения, необходимые для фрезерования: процесс обработки, фрезы, методы фрезерования и т. д. Умение правильно рассчитать скорость резания, подачу на зуб и скорость съёма металла имеет решающее значение для получения хороших результатов при выполнении любой фрезерной операции.

| Параметр | Значение | Метрические единицы | Дюймовые единицы |

| ae | Ширина фрезерования | мм | дюйм |

| ap | Осевая глубина резания | мм | дюйм |

| DCap | Диаметр резания при глубине резания ap | мм | дюйм |

| Dm | Обрабатываемый диаметр (диаметр детали) | мм | дюйм |

| fz | Подача на зуб | мм | дюйм |

| fn | Подача на оборот | мм/об | дюйм |

| N | Частота вращения шпинделя | об/мин | об/мин |

| vc | Скорость резания | м/мин | фут/мин |

| ve | Эффективная скорость резания | мм/мин | дюйм/мин |

| vf | Минутная подача | мм/мин | дюйм/мин |

| zc | Эффективное число зубьев |

шт.

|

шт. |

| hex | Максимальная толщина стружки | мм | дюйм |

| hm | Средняя толщина стружки | мм | дюйм |

| kc | Удельная сила резания | Н/мм2 | Н/дюйм2 |

| Pc | Потребляемая мощность | кВт | л.с. |

| Mc | Крутящий момент | Н·м | фунт-сила/фут |

| Q | Скорость съёма металла | см3/мин | дюйм3/мин |

| KAPR | Главный угол в плане | град |

|

| PSIR |

Угол в плане (дюйм. ) )

|

|

град |

| BD | Диаметр корпуса | мм | дюйм |

| DC | Диаметр резания | мм | дюйм |

| LU | Рабочая длина | мм | дюйм |

Основные определения

-

Скорость резания, vc

Окружная скорость перемещения режущей кромки относительно заготовки.

-

Эффективная или фактическая скорость резания, ve

Окружная скорость на эффективном диаметре резания (DCap). Это значение необходимо для определения режимов резания при фактической глубине резания (ap).

Это особенно важно при использовании фрез с круглыми пластинами, фрез со сферическим концом и всех фрез с большим радиусом при вершине, а также фрез с главным углом в плане менее 90 градусов.

Это особенно важно при использовании фрез с круглыми пластинами, фрез со сферическим концом и всех фрез с большим радиусом при вершине, а также фрез с главным углом в плане менее 90 градусов.

-

Частота вращения шпинделя, n

Число оборотов фрезы, закрепленной в шпинделе, совершаемое за минуту. Этот параметр связан с характеристиками станка и вычисляется на основе рекомендованной скорости резания для данной операции.

-

Подача на зуб, fz

Параметр для расчёта минутной подачи. Подача на зуб определяется исходя из рекомендуемых значений максимальной толщины стружки.

-

Подача на оборот, fn

Вспомогательный параметр, показывающий, на какое расстояние перемещается инструмент за один полный оборот. Измеряется в мм/об и используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки.

-

Минутная подача, vf

Её также называют скоростью подачи. Это скорость движения инструмента относительно заготовки, выражаемая в пройденном пути за единицу времени. Она связана с подачей на зуб и количеством зубьев фрезы. Число зубьев фрезы (zn) может превышать эффективное число зубьев (zc), то есть количество зубьев в резании, которое используется для определения минутной подачи. Подача на оборот (fn) в мм/об (дюйм/об) используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки.

-

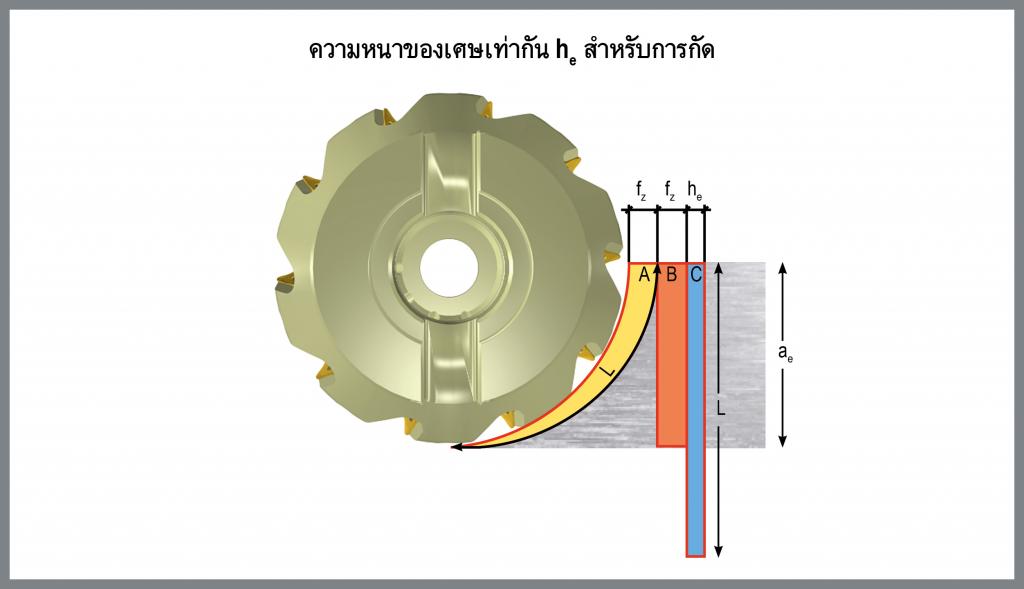

Максимальная толщина стружки, hex

Этот параметр связан с подачей на зуб (fz), шириной фрезерования (ae) и главным углом в плане (kr). Толщина стружки – важный критерий при выборе подачи на зуб для обеспечения наиболее высокой минутной подачи.

-

Средняя толщина стружки, hm

Полезный параметр для определения удельной силы резания, используемой для расчёта потребляемой мощности.

-

Скорость съёма металла, Q (cм3/мин)

Объём снятого металла в кубических миллиметрах в минуту (дюйм3/мин). Определяется на основе глубины и ширины резания и подачи.

-

Удельная сила резания, kct

Постоянная материала, используемая для расчёта мощности и выражаемая в Н/мм2

-

Время обработки, Tc (мин)

Отношение обрабатываемой длины (lm) к минутной подаче (vf).

-

Потребляемая мощность, Pc и КПД, ηmt

Характеристики станка, помогающие рассчитать потребляемую мощность и оценить возможность применения инструмента на данном оборудовании для данной операции обработки.

Методы фрезерования

-

Линейное врезание

Одновременное поступательное перемещение инструмента в осевом и радиальном направлениях.

-

Круговая интерполяция

Перемещение инструмента по круговой траектории при постоянной координате z.

-

Круговое фрезерование с врезанием под углом

Перемещение инструмента по круговой траектории с врезанием (винтовая интерполяция).

-

Фрезерование в одной плоскости

Фрезерование с постоянной координатой z.

-

Фрезерование с точечным контактом

Неглубокое радиальное врезание фрезами с круглыми пластинами или сферическим концом, при котором зона резания смещается от центра инструмента.

-

Профильное фрезерование

Формирование повторяющихся выступов при профильной обработке поверхностей сферическим инструментом.

Формулы для разных типов фрез

Формулы для фрез с прямой режущей кромкой

Формулы для фрез с с круглыми пластинами

Фрезы со сферическим концом

Винтовая интерполяция (по 3 осям) или круговая интерполяция (по 2 осям) – внутренняя обработка

Формулы

Винтовая интерполяция (по 3 осям) или круговая интерполяция (по 2 осям) – наружная обработка

Формулы

Параметры пластин для фрезерования

Геометрия пластин

Важными параметрами геометрии режущей кромки пластины являются:

- главный передний угол (γ)

- угол заострения (β)

Макрогеометрия создаётся для работы в лёгких, средних и тяжёлых условиях.

- Геометрия L (для лёгких условий) имеет более позитивную, но более слабую кромку (большой угол γ, маленький угол β)

- Геометрия H (для тяжёлых условий) имеет более прочную, но менее позитивную кромку (маленький угол γ, большой угол β)

Макрогеометрия влияет на многие параметры резания. Пластина с прочной кромкой может работать под большими нагрузками, но при этом создаёт большие силы резания, потребляет больше энергии и выделяет больше тепла. Оптимизированные геометрии имеют специальные буквенные обозначения по классификации ISO.

Конструкция вершины пластины

Самый важный для получения требуемого качества обработанной поверхности элемент режущей кромки – это параллельная фаска bs1 или, если применимо, выпуклая фаска Wiper bs2, или радиус при вершине rε.

Определения для фрез

-

Главный угол в плане (kr), град.

Главный угол в плане (kr) является основным геометрическим параметром фрезы, так как он определяет направление силы резания и толщину стружки.

-

Диаметр фрезы (Dc), мм

Диаметр фрезы (Dc) измеряется через точку (PK), где основная режущая кромка пересекается с параллельной фаской.

Наиболее информативный параметр – (Dcap) – эффективный диаметр резания при текущей глубине резания (ap), он используется для расчёта скорости резания. D3 – максимальный диаметр по пластинам, для некоторых типов фрез он равен Dc.

-

Глубина резания (ap), мм

Глубина резания (ap) – это расстояние между обработанной и необработанной поверхностями, измеряемое вдоль оси фрезы. Максимальное значение ap ограничивается, главным образом, размером пластины и мощностью станка.

При выполнении черновых операций существенное значение имеет величина передаваемого момента. На чистовых этапах обработки более важным становиться наличие или отсутствие вибраций.

-

Ширина фрезерования (ae), мм

Шириной фрезерования (ae) называют величину срезаемого припуска, измеренную в радиальном направлении. Данный параметр особенно важен при плунжерном фрезеровании. Максимальное значение ae также играет значимую роль при возникновении вибрации на операциях фрезерования в углах.

-

Ширина перекрытия (ae/Dc)

Ширина перекрытия (ae/Dc) – это отношение ширины фрезерования к диаметру фрезы.

-

Эффективное число зубьев фрезы (zc)

Данная величина используется для определения минутной подачи (vf) и производительности. Нередко это решающим образом влияет на эвакуацию стружки и стабильность обработки.

-

Число зубьев фрезы (zn)

Величина выбирается с учетом соблюдения условия равномерности процесса фрезерования.

Именно количество заходов определяет вид фрезерования, группу материалов для обработки и её жесткость.

Именно количество заходов определяет вид фрезерования, группу материалов для обработки и её жесткость.

-

Шаг зубьев фрезы (u)

Для определённого диаметра фрезы можно выбрать различный шаг зубьев: крупный (L), нормальный (M), мелкий (H). Буква X в коде фрезы указывает на особо мелкий шаг зубьев

-

Неравномерный шаг зубьев фрезы

Означает, что расстояние между зубьями фрезы не одинаковое. Это очень эффективный способ свести к минимуму риск возникновения вибрации.

При создании статьи использованы справочники Sandvik

Каталог фрез по металлу на онлайн-выставке Enex: https://enex.market/catalog/Raskhodnye_materialy/metallorezhushchiy_instrument/frezy_po_metallu/.

3.3 Определение подачи на зуб sz. Назначение наивыгоднейших режимов резания и расчет машинного времени при различных видах обработки резанием

Назначение наивыгоднейших режимов резания и расчет машинного времени при различных видах обработки резанием

курсовая работа

Подачу на зуб определяют исходя из заданной шероховатости, точности, обрабатываемого материала (чем больше твердость, тем меньше подача), прочности режущей части фрезы, стойкости фрезы, системы СПИД, мощности станка, прочности механизма подачи станка.

Sz=0,2 (табл. П.5.20)

3.4 Определение минутной подачи sм

Минутную подачу определяют в зависимости от вида фрезерования, диаметра и числа зубьев фрезы, глубины резания (или глубины срезаемого слоя – при торцевом фрезеровании), подачи на зуб и принятого периода стойкости

, мм/мин, (3.1)

где z – число зубьев фрезы;

п – частота вращения фрезы, об/мин.

Делись добром 😉

Гидравлический расчет объемного гидропривода механизма подачи круглопильного станка

2.5. Определение потребной подачи насоса,

. где Ку – 1,1 – 1,3 – коэффициент утечек, учитывающий суммарно все утечки в элементах гидросистемы от насосов до гидроцилиндра; Z – количество гидроцилиндров в гидросистеме. 2.6…

Гидравлический расчет трубопроводов насосной станции

1. Определение подачи и количества насосов

гидравлический трубопровод резервуар насосный

В канализационных насосных станциях наиболее целесообразно применять однорядную схему с параллельным расположением агрегатов в ряду и расположением осей насосов перпендикулярно стене. ..

..

Гидродинамический привод

2.1 Определение подачи насоса

…

Канализационная насосная станция

1. Определение числа и подачи насосов

При выборе типов насосов и определении количества рабочих агрегатов необходимо руководствоваться следующими рекомендациями: а) необходимо устанавливать как можно меньше рабочих насосов, принимая во внимание…

Компрессор с цилиндрами простого действия и промежуточным газоохладителем

1.3 ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ПОДАЧИ

Составляющие коэффициента подачи определяем следующим образом. Задаемся в соответствии с рекомендациями коэффициентами: дросселирования дрі, [1, §3.7], подогрева і [1, §3.9], плотности nлi [1, § 3.10]. Объемный коэффициент 0і – подсчитываем по формуле [1…

Коробка скоростей вертикально-фрезерного станка со структурной формулой К=3х(1+1х3)=12

1.4 Тяговое усилие подачи и мощность двигателя подачи

Для стола фрезерного станка принимаем прямоугольную (плоскую) форму направляющих. Для данного типа направляющих тяговая сила, Qтяг, Н, (рис.1), определяем по формуле:

, (1.11)

где: К – коэффициент, характеризующий действие опрокидывающего момента…

Для данного типа направляющих тяговая сила, Qтяг, Н, (рис.1), определяем по формуле:

, (1.11)

где: К – коэффициент, характеризующий действие опрокидывающего момента…

Назначение наивыгоднейших режимов резания и расчет машинного времени при различных видах обработки резанием

3.3 Определение подачи на зуб sz

Подачу на зуб определяют исходя из заданной шероховатости, точности, обрабатываемого материала (чем больше твердость, тем меньше подача), прочности режущей части фрезы, стойкости фрезы, системы СПИД, мощности станка…

Проектирование гидропривода стенки скрепера

Определение мощности гидропривода и подачи насоса

Мощность гидродвигателя проектируемого привода определяется по заданной нагрузке и скорости движения. Так как у меня привод возвратно – поступательного движения…

Проектирование мелиоративной насосной станции

3.1 Определение расчётной подачи основного насоса

Определение расчётной подачи производится путём добавления резервного агрегата. Количество ниток напорного трубопровода определяется из следующих требований:

1. На одну нитку напорного трубопровода должно работать не более трёх насосов.

2…

Количество ниток напорного трубопровода определяется из следующих требований:

1. На одну нитку напорного трубопровода должно работать не более трёх насосов.

2…

Проектирование объемного гидропривода движения подачи шлифовального станка

5. Определение подачи насоса и объемного КПД

Определяем подачу насоса Qнасоса. с учетом утечек, величину которых принимаем из расчета 1% от действительной подачи: (0) где Qmax. – максимально необходимая величина подачи масла по гидроприводу, м3/мин. Принимаем величину Qmax…

Проектирование систем хозяйственно-питьевого водоснабжения

2.3 Определение режима подачи воды

Для определения режимов работы насосных станций, водонапорных баков и резервуаров необходимо знать, сколько воды расходуется по часам смены на промышленных предприятиях. Количество воды в%…

Разработка и расчет насосных и воздуходувных станций

11. Определение фактической подачи насоса

Для определения фактической подачи насоса необходимо построить напорно-расходную характеристику напорного трубопровода и характеристику насоса. Принимаем насос с необточенным рабочим колесом…

Принимаем насос с необточенным рабочим колесом…

Разработка технологической операции и управляющей программы обработки детали на токарном станке с УЧПУ “Электроника НЦ-31”

4.5 Определение минутной подачи

Минутную подачу рассчитывают по формуле: Sм =пф*S0 Для чернового точения: Sм = 970 * 0,26 = 252 мм / мин, для канавки d=18 мм: Sм = 800 * 0,1 = 80 мм / мин, для чистового точения наружного контура: Sм = 1540 * 0,09 = 139 мм/ мин, для отрезания детали: Sм = 770 * 0,1 = 77 мм / мин…

Следящий электропривод подачи металлорежущего станка, оснащенный контурной системой ЧПУ

4.5 Определение ошибок, вносимых приводом подачи

Контурная погрешность при обработке окружности определяется выражением: , где – заданный радиус окружности, м; – максимальная рабочая подача, м/с; – относительное отклонение добротностей координатных приводов…

Технология работы горных машин в шахте

2.2 Определение подачи насоса

Определяем расчетную часовую производительность насоса в карьере

По нормальному водопритоку

,м3/ч,

где T=20ч. – число часов в сутки для откачки суточных водопритоков, установленных ЕПБ ПРМПИ

,м3/ч;

По максимальному водопритоку

,м3/ч,…

– число часов в сутки для откачки суточных водопритоков, установленных ЕПБ ПРМПИ

,м3/ч;

По максимальному водопритоку

,м3/ч,…

Калькулятор формулы размола

Калькулятор формулы размолаКалькулятор формулы размола – автоматически рассчитывает поверхность в футах в минуту (SFM), оборотов в минуту (об/мин), дюймы в минуту подача, дюймы на зуб подача, дюймы скорости подачи за оборот и скорости съема металла в кубических дюймах в минуту

|

| |||||||||||||||||||||||||||

| |||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

|

Обработка HSM

Страниц: (34) [1] 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34

Пожалуйста, ознакомьтесь с новой темной темой в веб-приложении FSWizard на app. fswizard.com

fswizard.com

Тему можно изменить на странице настроек приложения.

Приветствуются любые отзывы и рекомендации!

Ура!

HSMAdvisor v2.5.11 для MasterCam 2023 теперь доступен по адресу https://hsmadvisor.com/hsmadvisor_for_mastercam

Ядро HSMAdvisor также было обновлено для всех подключаемых модулей Mastercam с 2019 по 2023 год программное обеспечение и порекомендуйте его своим коллегам!

Ваши идеи, ваши отзывы и ваша поддержка потрясающие.

Ура!

Только что закончил настройку 4-й оси.

Этот стол начинает выглядеть немного переполненным.

FSWizard Machinist Калькулятор скорости и подачи имеет новую функцию!

Фильтрация была добавлена в список инструментов Cut Cloud, что упрощает поиск нужных инструментов:

Вы можете фильтровать по имени библиотеки, типу инструмента и/или поиску по простому тексту.

Кроме того, список теперь проверяет версию и обновления в фоновом режиме, что означает, что страница теперь появляется почти сразу. Больше не нужно ждать 15-20 секунд, чтобы загрузить все ваши инструменты каждый раз, когда вы его открываете.

Спасибо всем, кто внес предложения по улучшению и пожелания!

Как обычно, вы можете найти ссылки на приложение FSWizard здесь: https://fswizard.com/

Ура!

Кому нравится отправлять электронные письма и беспокоиться о дополнительных счетах только для того, чтобы добавить пару рабочих мест к существующей лицензии?

Никто вот кто!

Клиенты HSMAdvisor теперь могут приобретать дополнительные места прямо на странице https://hsmadvosor.com/buy.

Все, что вам нужно сделать, это ввести те же Имя , Фамилия и Электронная почта , которые вы использовали при покупке исходной лицензии.

Скидка на несколько рабочих мест распространяется на существующую лицензию!

Дополнительную информацию можно найти на новой странице справки: https://hsmadvisor. com/help?article_id=5497_adding-more-seats-to-your-license

com/help?article_id=5497_adding-more-seats-to-your-license

Калькуляторы скорости и подачи HSMAdvisor и FSWizard постоянно совершенствуются и обогатился новыми функциями.

Помогите им стать еще лучше, предоставив свои отзывы и предложения!

С уважением.

Сегодня вечером я выпустил последнюю версию HSMAdvisor и подключаемый модуль для Mastercam 2022, 2021 и 2020

Большинство проблем, о которых сообщили наши пользователи, были либо исправлены, либо иным образом решены.

Исправлены ошибки и улучшена процедура создания инструментов.

Кроме того, в диалоговом окне записи траектории инструмента теперь есть возможность отключить регенерацию траектории и фактические значения, которые будут записаны в траекторию:

Кнопка Сохранить сохраняет текущее состояние флажков по умолчанию.

Плагин Mastercam можно скачать здесь: https://hsmadvisor.com/hsmadvisor_for_mastercam

Последнюю автономную версию HSMAdvisor можно скачать здесь: https://hsmadvisor. com/download

com/download

Он содержит некоторые внутренние улучшения и дополнительные материалы. .

Что нового в этом обновлении HSMAdvisor:

- Улучшенная скорость подачи для твердосплавных инструментов при обработке мягких пластиков.

- Добавлен журнал “Отладка” в настройках.

Если у вас есть какие-либо проблемы, обязательно пришлите мне отладочный текст. - Добавлены новые материалы:

ПТФЭ, тефлон

AISI 52100 Отожженный (40 RC)

AISI 52100 (60-65 RC)

Сталь AISI 9310, AMS 6265, AMS 6267 (Отожженный 245 HB)

Пожалуйста, дайте мне знать, если у вас есть какие-либо отзывы или вопросы!

Долгожданная функция, которая некоторое время была доступна на FSWizard, теперь доступна и в HSMAdvisor!

В настоящее время он находится на стадии MVP, но теперь, когда вы входите в HSMADvisor Cloud как на FSWizard, так и на HSMAdvisor (совместное использование разрешено только в рамках одной учетной записи), облачные инструменты автоматически синхронизируются между двумя приложениями.

Ознакомьтесь с последней версией здесь: https://hsmadvisor.com/download

Чтобы включить облачные библиотеки в HSMAdvisor, зарегистрируйтесь и/или войдите в облачное хранилище HSMAdvisor в настройках или нажав Действия->Вырезать облако -> Войдите на вкладку База данных инструментов.

Затем выберите библиотеку инструментов, которую вы хотите синхронизировать с облаком, и перейдите в «Действия» -> «Библиотека инструментов».

Включите параметр «Синхронизировать с облаком HSMAdvisor».

Синхронизированные инструменты теперь доступны в обоих приложениях:

Также добавлено несколько материалов:

- AISI431, 1.4057, X17CrNi16-2 (QT800 и QT900)

- Алюминий 3.1645; EN AW-2007

- AISI4820 (1.6587, 18CrNiMo7-6)

Обязательно присылайте мне любые отзывы по этому или другим вопросам!

Добрый день!

Я только что загрузил HSMAdvisor v2.4.2

В нем много улучшений. Полный список изменений см. в последней версии здесь: https://hsmadvisor.com/?page=Download

в последней версии здесь: https://hsmadvisor.com/?page=Download

С 26 по 28 ноября мы проведем распродажу в честь Черной пятницы.

Так что, если вы планировали что-то купить в интернет-магазине HSMAdvisor, отметьте дату в своем календаре!

https://hsmadvisor.com/?page=Buy

Все лицензии HSMAdvisor и FSWizard без подписки будут со значительной скидкой!

Последняя версия HSMAdvisor доступна на странице загрузок:

https://hsmadvisor.com/?page=Download

В нем есть несколько значительных улучшений, таких как улучшенная подача для концевых фрез размером менее 1/2 дюйма Отображение инструмента теперь более точно показывает, как HSMAdvisor воспринимает закругление инструмента и материала.0016

Также исправлена проблема с калькулятором гребешка. Теперь это не влияет на DOC, а только устанавливает ваш WOC на любой рассчитанный вами шаг.

Огромное спасибо всем, кто вносил предложения, сообщал о проблемах и даже просто задавал вопросы!

Ура!

Запрограммировали и выточили голову Т-800 от thingiverse:

Вот готовое видео черепа со всех сторон: https://youtube. com/shorts/mdclf5LvdyM?feature=share

com/shorts/mdclf5LvdyM?feature=share

В 1-й операции я фрезеровал основание с резьбовым отверстием 1/4-20 прямо там, где будет мой Z0Y0Z0.

Затем я установил основание на квадратное крепление, используя резьбовое отверстие. Таким образом, когда я фиксирую квадратное приспособление в тисках, моя деталь Z0Y0Z0 остается на том же месте.

2-й оп – задняя часть черепа

3-й оп – лицо, 4-й и 5-й – бока

Страниц: (34) [1] 2 3 4 5 6 7 8 910 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34

Калькулятор подачи на зуб | Рассчитать подачу на зуб

| Главная | Физика ↺ |

| Физика | Материаловедение и металлургия ↺ |

✖Подача — это скорость, с которой фреза перемещается в материале.ⓘ Подача [F]

AlnAngstromArpentАстрономическая единица АттометрAU длиныЯчменное зерноМиллиард световых летBohr RadiusCable (International)Cable (UK)Cable (US)CalibreCentimeterChainCubit (Grong)Cubit Cubit (UK)DecameterDecimeterEarth Distance from MoonEarth Distance from SunEarth Equatorial RadiusEarth Polar RadiusElectron Radius (Classical)EllExameterFamnFathomFemtometerFermiFinger (Cloth)FingerbreadthFootFoot (US Survey)FurlongGigameterHandHandbreadthHectometerInchKenKilometerKiloparsecKiloyardLeagueLeague (Statute)Light YearLinkMegameterMegaparsecMeterMicroinchMicrometerMicronMilMileMile (Roman)Mile (US Survey)MillimeterMillion Light YearNail (Cloth)NanometerNautical League (int)Nautical League UKМорская миля (International)Морская миля (UK)ParsecPerchPetameterPicaPicometerPlanck LengthPointPoleQuarterReedReed (Long)RodRoman ActusRopeRussian ArchinSpan (ткань)Sun RadiusTerameterTwipVara Cas TellanaVara ConuqueraVara De TareaYardYoctometerYottameterZeptometerZettameter

+10%

-10%

✖Количество зубьев определяется как количество зубьев (которые входят в зацепление с другой совместимой зубчатой частью для передачи или преобразования крутящего момента и скорости) на образце или рассматриваемой детали. ⓘ Количество зубьев [z]

ⓘ Количество зубьев [z]

+10%

-10%

Скорость [Н]

градусов в день в час в часах на MINATEDEGREE в месяц в секунду в неделю в годовом исчислении в дневной 9 -й на 9001,9,9,9,9,9,9,9,90 -name 161016 10 -й 900 -й 900 -й 900 -й 900 -й на 900 -й 900 -й.

-10%

✖Подача на зуб определяется как количество обрабатываемой детали на зуб.ⓘ Подача на зуб [f] | AlnAngstromArpentAstronomical UnitAttometerAU of LengthBarleycornBillion Light YearBohr RadiusCable (International)Cable (UK)Cable (US)CaliberCentimeterChainCubit (Greek)Cubit (Long)Cubit (UK)DecameterDecimeterEarth Distance from MoonEarth Distance from SunEarth Equatorial RadiusEarth Polar RadiusElectron Radius (Classical)EllExameterFamnFathomFemtometerFermiFinger (Cloth)FingerbreadthFootFoot (US Survey)FurlongGigameterHandHandbreadthHectometerInchKenKilometerKiloparsecKiloyardLeagueLeague (Statute)Light YearLinkMegameterMegaparsecMeterMicroinchMicrometerMicronMilMileMile (Roman)Mile (US Survey)MillimeterMillion Light YearNail (Cloth)NanometerNautical League (int)Nautical League UKNautical Mile (International)Nautical Mile (UK)ParsecPerchPetameterPicaPicometerPlanck LengthPointPoleQuarterReedReed (Long)RodRoman ActusRopeRussian ArchinSpan ( Ткань)Sun RadiusTerameterTwipVara CastellanaVara ConuqueraVara De TareaYardYoctometerYottameterZeptometerZettameter | ⎘ Копировать |

👎

Формула

Перезагрузить

👍

Подача на зуб Решение

ШАГ 0: Сводка предварительного расчета

ШАГ 1: Преобразование входных данных в базовые единицы

Подача: 2 миллиметра –> 0,002 метра (проверьте преобразование здесь)

Количество зубьев: 23 –> преобразование не требуется

Скорость шпинделя: 600 Революция в минуту-> 62,8318530685963 Radian в секунду (проверка здесь)

Шаг 2: Оценка Формулы

Шаг 3: Преобразование результата в единицу выходного производства

1,383956026956522E-0616

1,38395602695622E-06161383956602695652E-0611383956602695652E-0616138395602695652E-06161383956602695652E-0616138395602695652E-0616. (Проверьте конверсию здесь)

(Проверьте конверсию здесь)

Подача на зуб Формула

Подача на зуб = подача/(количество зубьев * скорость шпинделя)

f = F/(z*N)

Как рассчитать подачу на зуб в 1 мм?

Нагрузка стружки на зуб — это соответствующее количество материала, которое одна режущая кромка инструмента должна удалить за один оборот. Измеряется в дюймах на зуб (IPT). Нагрузка на стружку на инструмент — это соответствующее количество материала, удаляемого всеми режущими кромками инструмента за один оборот.

Является ли подача на зуб такой же, как нагрузка на стружку?

Нагрузка на стружку или подача на зуб — это теоретическая длина материала, который подается на каждую режущую кромку по мере ее прохождения через рабочий материал. Нагрузка на стружку, указанная производителями инструмента, представляет собой расстояние, на которое материал перемещается в фрезу по центральной линии инструмента, когда каждая режущая кромка вращается до резания.

Нагрузка на стружку, указанная производителями инструмента, представляет собой расстояние, на которое материал перемещается в фрезу по центральной линии инструмента, когда каждая режущая кромка вращается до резания.

Как рассчитать подачу на зуб?

Калькулятор подачи на зуб использует Подача на зуб = Подача/(Количество зубьев * Скорость шпинделя) для расчета подачи на зуб. Формула подачи на зуб определяется как количество обрабатываемой детали, поступающей на станок для обработки, в дюймах или мм. Подача на зуб обозначается символом f .

Как рассчитать подачу на зуб с помощью этого онлайн-калькулятора? Чтобы использовать этот онлайн-калькулятор для подачи на зуб, введите Feed (F) , Количество зубьев (z) и скорость шпинделя (N) и нажмите кнопку расчета. Вот как можно объяснить расчет подачи на зуб с заданными входными значениями -> 1,383956 = 2/(23*62,8318530685963) .

Это особенно важно при использовании фрез с круглыми пластинами, фрез со сферическим концом и всех фрез с большим радиусом при вершине, а также фрез с главным углом в плане менее 90 градусов.

Это особенно важно при использовании фрез с круглыми пластинами, фрез со сферическим концом и всех фрез с большим радиусом при вершине, а также фрез с главным углом в плане менее 90 градусов.

Именно количество заходов определяет вид фрезерования, группу материалов для обработки и её жесткость.

Именно количество заходов определяет вид фрезерования, группу материалов для обработки и её жесткость.

Решение появится в поле справа

сторону уравнения. Чтобы ввести значение, щелкните внутри полей

содержащие подсказки «Ввод».

Решение появится в поле справа

сторону уравнения. Чтобы ввести значение, щелкните внутри полей

содержащие подсказки «Ввод».