Формула скорость резания: Основные определения и формулы

alexxlab | 02.07.2020 | 0 | Разное

Основные определения и формулы

Скорость резания V (м/мин) – это окружная скорость перемещения режущих кромок фрезы. Эта величина определяет эффективность обработки и лежит в рекомендованных для каждого инструментального материала пределах. За один оборот фрезы точка режущей кромки, находящаяся на окружности фрезы диаметра D (мм), сможет пройти путь, равный длине окружности, то есть πD. Для того чтобы определить длину пути, пройденного точкой за одну минуту, нужно умножить длину пути за один оборот на частоту вращения фрезы, то есть πDN (мм/мин). Таким образом, формула для определения скорости резания будет следующей:

V = πDN/1000 (мм/мин).

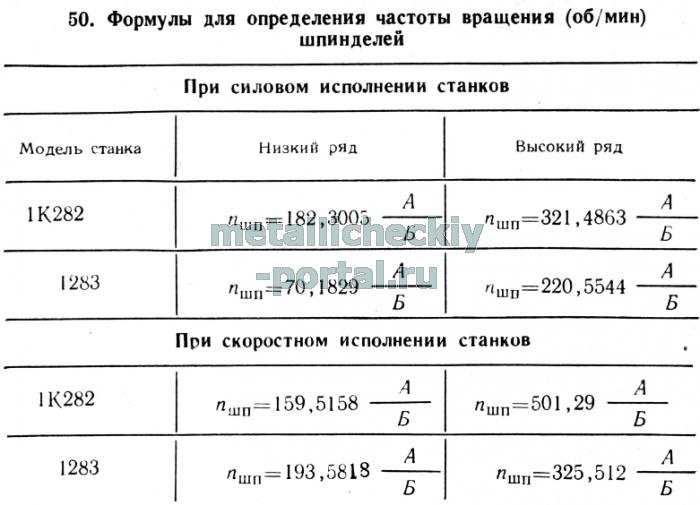

Частота вращения шпинделя N (об/мин) равняется числу оборотов фрезы в минуту.

N = 1000V/nD (об/мин).

При фрезеровании различают минутную подачу, подачу на зуб и подачу наоборот фрезы.

Подача на зуб Fz (мм/зуб) – величина перемещения фрезы или рабочего стола с заготовкой за время поворота фрезы на один зуб.

Подача на оборот Fo (мм/об) – величина перемещения фрезы или рабочего стола с заготовкой за один оборот фрезы. Подача на оборот равняется произведению подачи на зуб на число зубьев фрезы Z:

Fo = FzZ (мм/об).

Минутной подачей Fm (мм/мин) называется величина относительного перемещения фрезы или рабочего стола с заготовкой за одну минуту. Минутная подача равняется произведению подачи на оборот на частоту вращения фрезы:

Fm = FoN = FzZN (мм/мин).

Глубиной фрезерования h (мм) называется расстояние между обработанной и необработанной поверхностями, измеряемое вдоль оси фрезы.

Шириной фрезерования b (мм) называется величина срезаемого припуска, измеренная в радиальном направлении, или ширина контакта заготовки и инструмента.

Производительность снятия материала Q (см3) – это объем удаляемого материала в единицу времени, определяемый глубиной, шириной обработки и величиной подачи.

Q = (h × b × Fm)/1000.

Режимы резания при фрезеровании | Фрезерование металла

Расчет режимов фрезерования заключается в определении скорости резания, частоты вращения фрезы, и выбора подачи. При фрезеровании различают два основных движения: вращение фрезы вокруг своей оси – главное движение и перемещение заготовки относительно фрезы – движение подачи. Скорость вращения фрезы называют скоростью резания, а скорость перемещения детали – подачей. Скорость резания при фрезеровании – это длина пути (в

Скорость резания легко определить, зная диаметр фрезы и частоту ее вращения (число оборотов в минуту). За один оборот фрезы режущая кромка зуба пройдет путь, равный длине окружности, имеющей диаметр D:

l = πD, где l – путь режущей кромки за один оборот фрезы.

Длина пути

Длина пути, пройденная кромкой зуба фрезы в единицу времени,

L = ln = πDn, где n – частота вращения, об/мин.

Скорость резания

Принято обозначать диаметр фрезы в миллиметрах, а скорость резания в метрах в минуту (м/мин), поэтому написанную выше формулу можно записать в виде:

Частота вращения фрезы

В производственных условиях часто требуется определить необходимую частоту вращения фрезы для получения заданной скорости, резания. В этом случае используют формулу:

Подача при фрезеровании

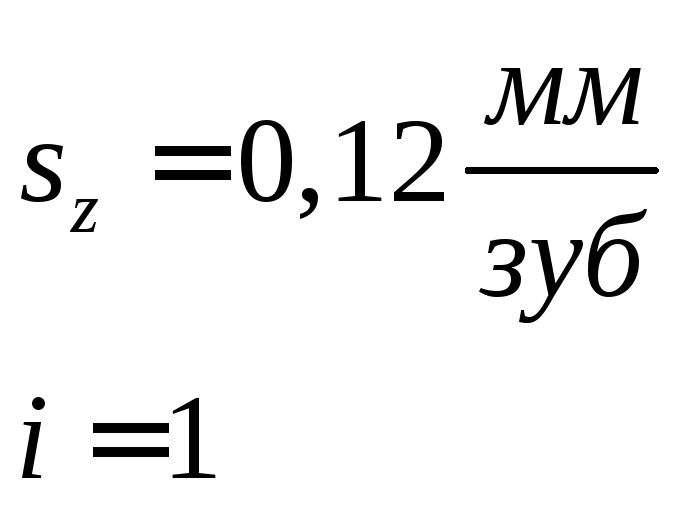

При фрезеровании различают подачу на зуб, на оборот и минутную подачу. Подачей на зуб Sz называют расстояние, на которое перемещается заготовка (или фреза) за время поворота фрезы на один шаг, т. е. на угол между двумя соседними зубьями. Подачей на оборот S0 называют расстояние, на которое перемещается обрабатываемая деталь (или фреза) за время одного полного оборота фрезы:

е. на угол между двумя соседними зубьями. Подачей на оборот S0 называют расстояние, на которое перемещается обрабатываемая деталь (или фреза) за время одного полного оборота фрезы:

S0 = Sz Z

Минутная подача

Минутной подачей Sм называют расстояние, на которое перемещается заготовка (или фреза) в процессе резания за 1 мин. Минутная подача измеряется в мм/мин:

Sм = S0n, или Sм = Sz Zn

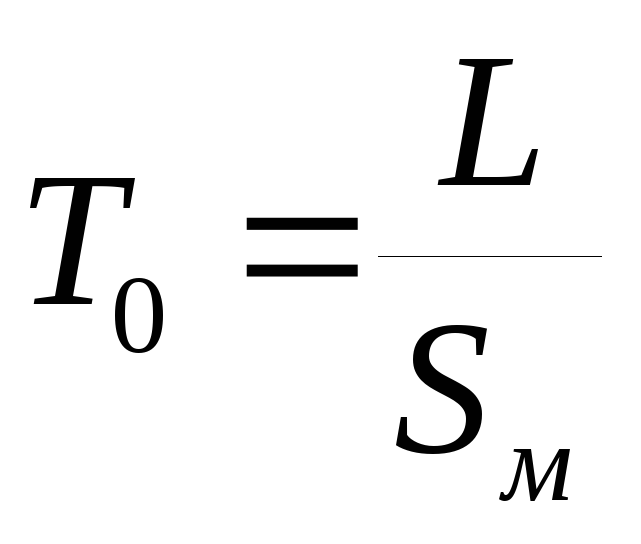

Определение времени фрезерования детали

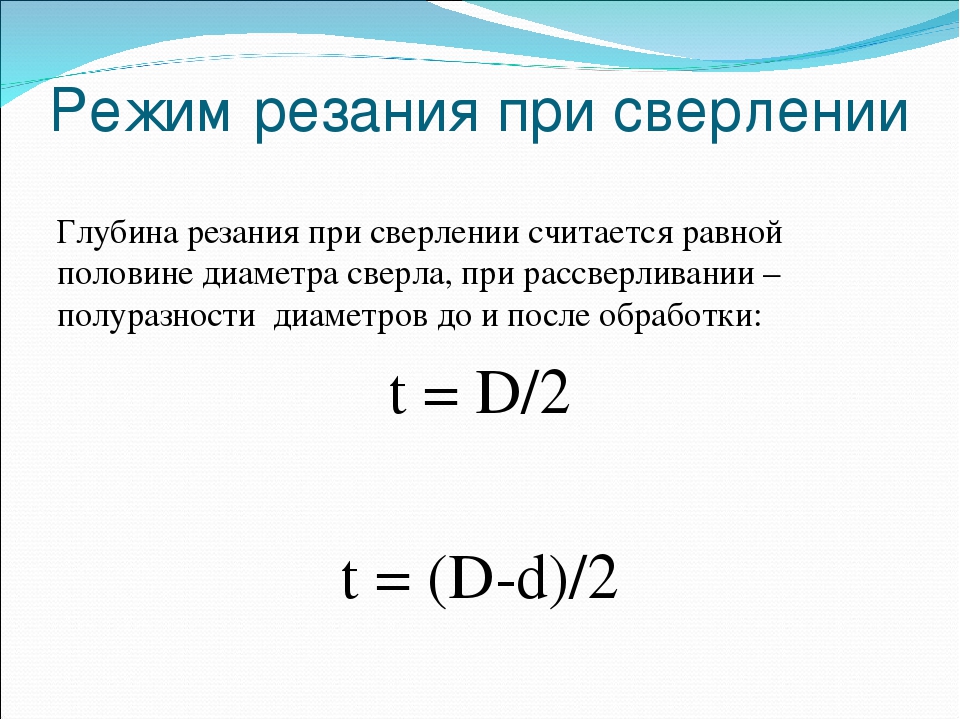

Зная минутную подачу, легко подсчитать время, необходимое для фрезерования детали. Для этого достаточно разделить длину обработки (т. е. путь, который должна пройти заготовка по отношению к фрезе) на минутную подачу. Таким образом, по величине минутной подачи удобно судить о производительности обработки. Глубиной резания t называют расстояние (в мм) между обрабатываемой и обработанной поверхностями, измеренное перпендикулярно обработанной поверхности, или толщину слоя металла, снимаемого за один проход фрезы.

Скорость резания, подача и глубина резания являются элементами режима резания. При наладке станка устанавливают глубину резания, подачу и скорость резания, исходя из возможностей “режущего инструмента, способа фрезерования обрабатываемого материала и особенностей обработки. Чем большее количество металла в единицу времени фреза снимает с заготовки, тем выше будет производительность фрезерования. Естественно, что производительность фрезерования при прочих равных условиях будет повышаться с увеличением глубины резания, подачи или скорости резания.

Похожие материалы

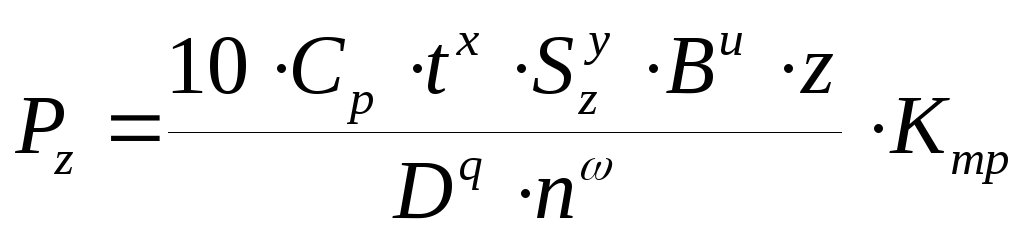

4.5 Вывод формулы для расчёта скорости резания

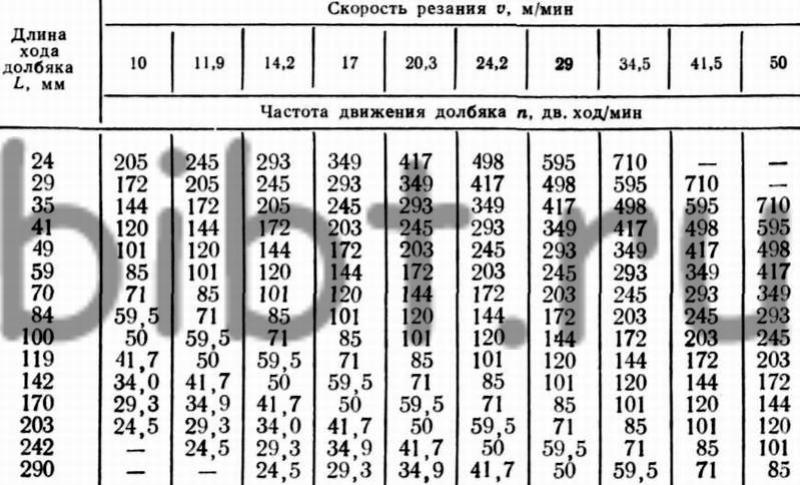

Частные стойкостные

зависимости от скорости, подачи и глубины

резания выводятся аналогично температурным

зависимостям. При постоянных условиях

определяют зависимость стойкости

инструмента от скорости резания. Проводят

опыты при различных скоростях резания

и строят кривые износа для каждой

скорости резания.

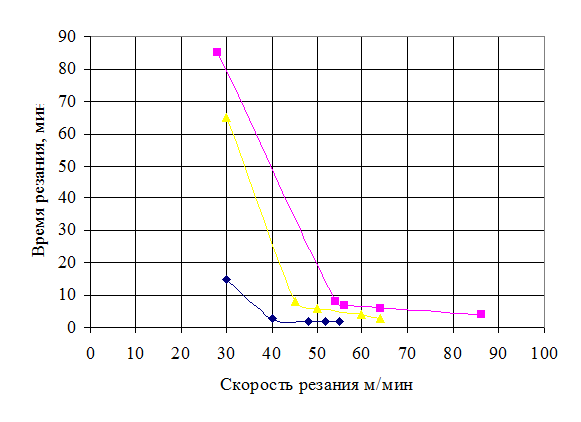

Рисунок 59

При принятом критерии износа hз по графику (рис. 59) определяют стойкость инструмента, соответствующую каждой скорости

V | V1 | V2 | …. Vn |

T | T1 | T2 | …. Tn |

и в логарифмической системе координат строят график зависимости стойкости от скорости резания.

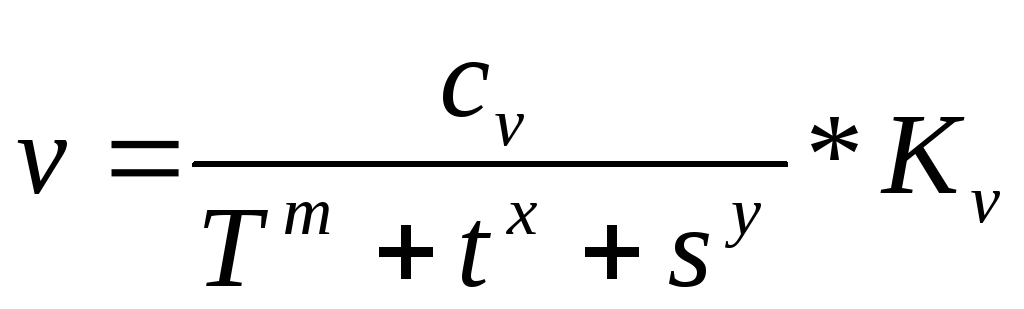

Записывают уравнение частной зависимости от скорости:

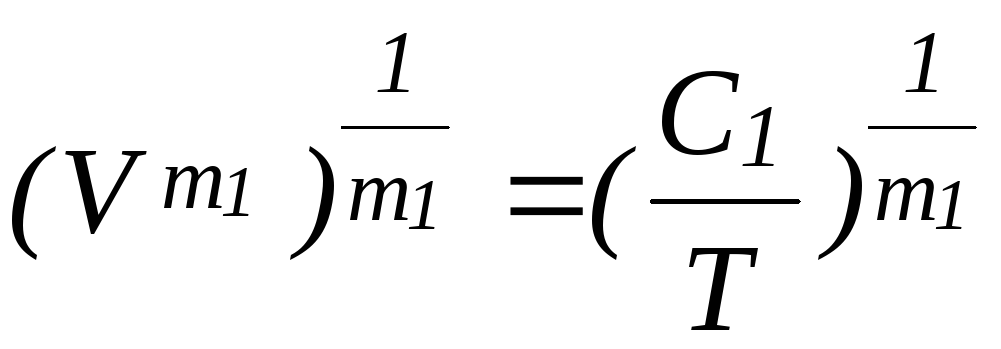

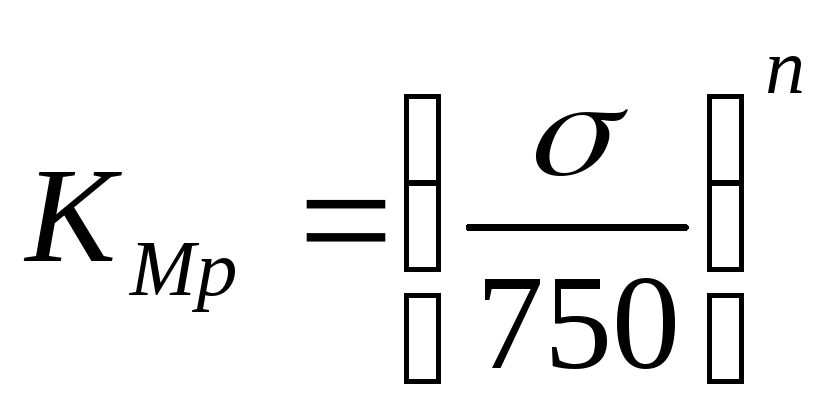

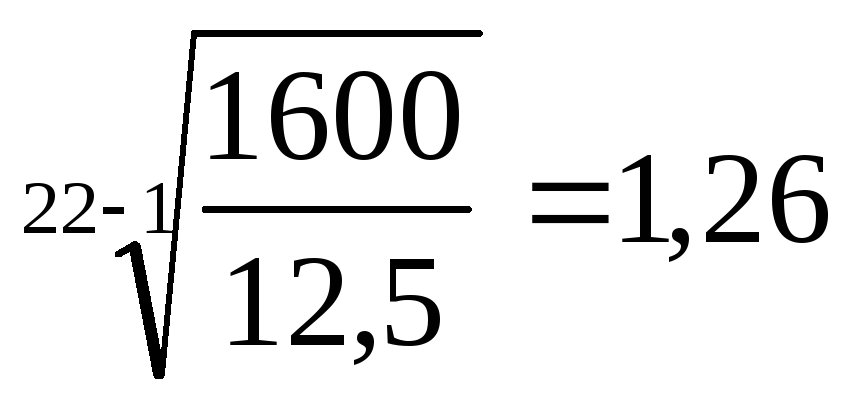

, где .

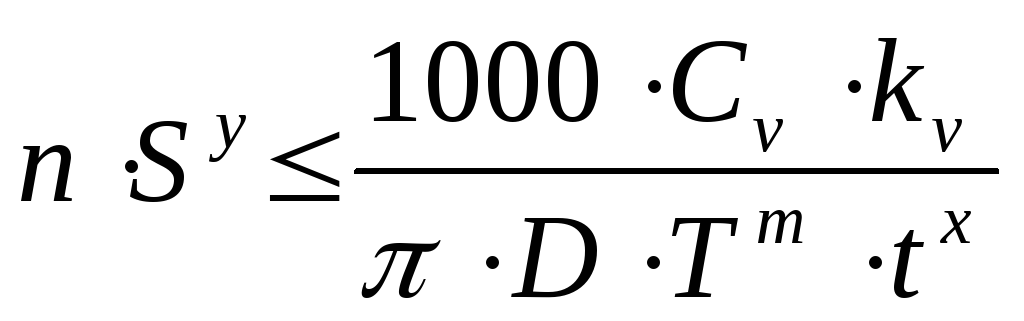

Совершенно аналогично находят частные зависимости стойкости от подачи и глубины резания

, , где,

Рисунок 60 – Частные зависимости стойкости отV, S и t

На основании частных зависимостей записывают общую зависимость

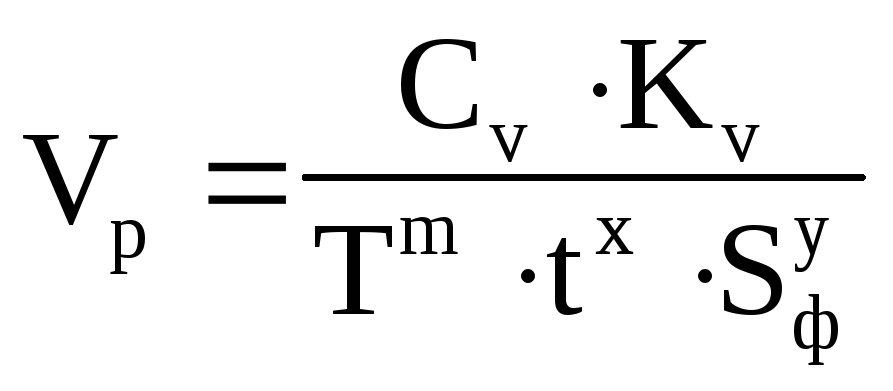

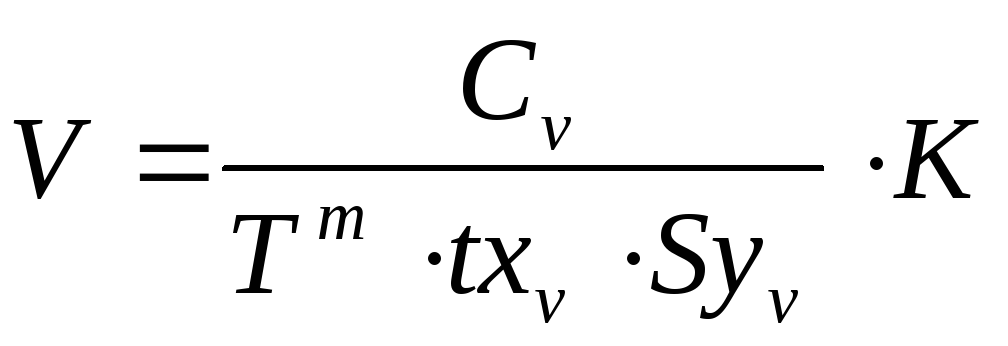

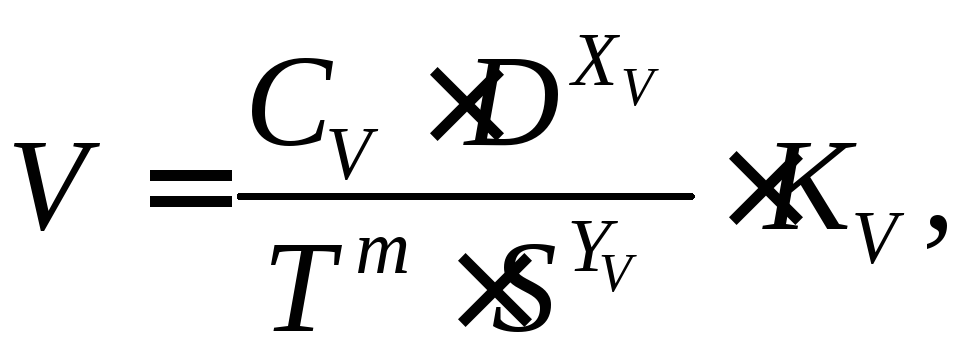

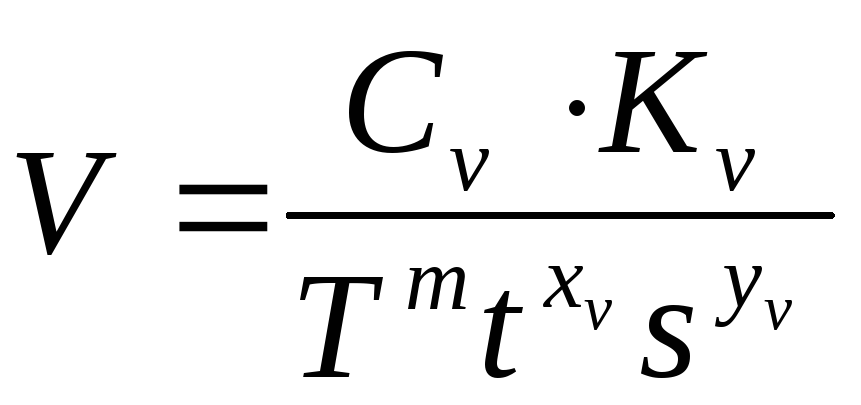

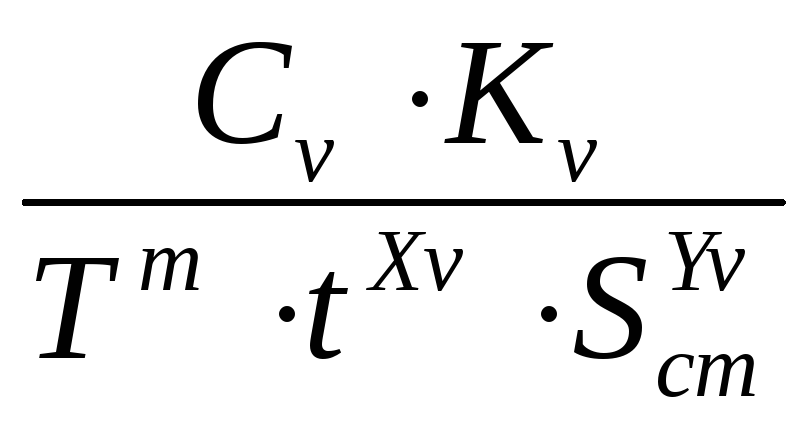

, откуда

,

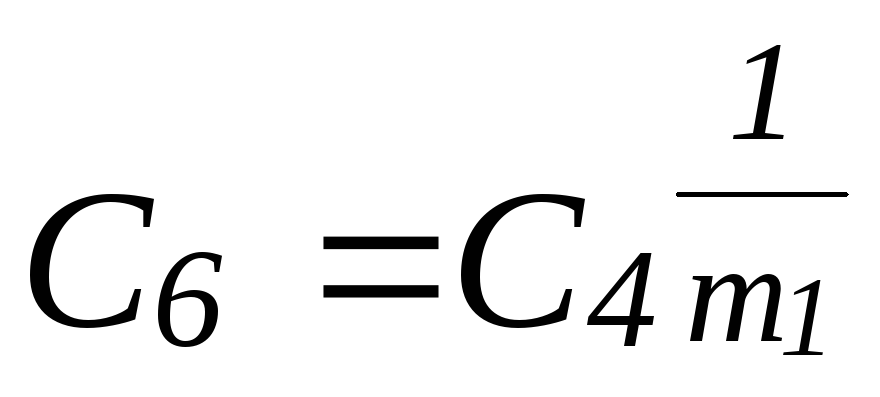

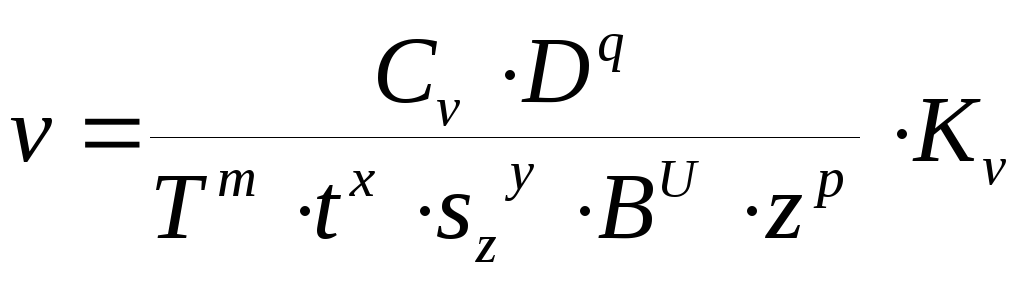

приняв: , получим:

– формула справедлива

в интервале V1 – V2 (рис. 63),

63),

где V – расчётная допустимая скорость резания, рассчитывается для конкретных условий обработки;

CV – постоянный коэффициент, зависящий от условий обработки;

KΣ – суммарный поправочный коэффициент на изменённые условия обработки, – берутся по справочникам;

T – период стойкости инструмента. Он задаётся технологом и зависит от стоимости и сложности инструмента;

S – подача;

t – глубина;

– показатель относительной стойкости;

YV, XV – показатели при подаче и глубине резания, характеризуют степень влияния на скорость резания соответственно подачи и глубины резания.

Рисунок 61

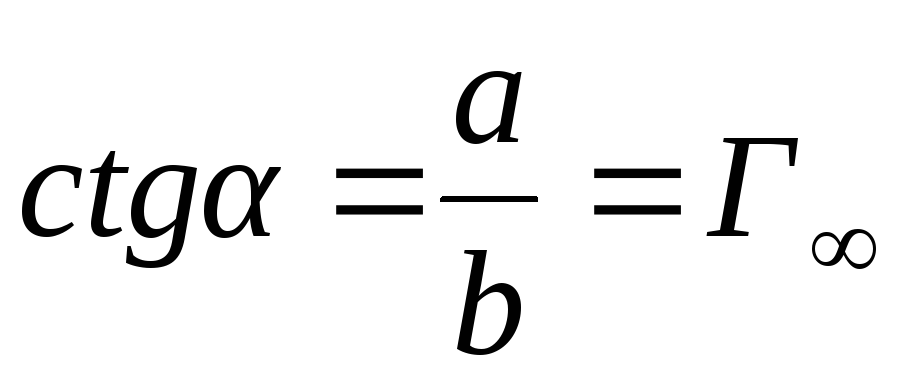

Для увеличения производительности труда при одинаковой стойкости целесообразнее работать с большим отношением t/S или b/a.

4.6 Упрочнение (наклёп) в зоне резания

В процессе

превращения срезаемого слоя в стружку

благодаря пластической деформации

происходит упрочнение материала

(наклёп).

Упрочнение характеризуется глубиной h и степенью наклёпа обработанной поверхности.

Степень наклёпа H равна:

,

где H2 – микротвёрдость обработанной поверхности;

H1 – микротвёрдость обрабатываемой заготовки.

С увеличением скорости резания происходит некоторое снижение глубины и степени наклёпа. Это связано с уменьшением зоны первичной пластической деформации.

С увеличением подачи или толщины срезаемого слоя глубина и степень наклёпа увеличиваются. Это связано с увеличением сил резания.

Глубина резания влияния практически не оказывает.

Рисунок 62

Рисунок 63

Влияние геометрии резца на h и H

Сувеличением переднего угла и угла в

плане степень и глубина уменьшаются, а

с увеличениемR

и, особенно, радиуса округления режущей

кромки r

– увеличиваются.

Рисунок 64

С применением СОЖ H и h снижаются.

5 Основные операции механической обработки

5.1 Точение

Черновое точение – 12 квалитет (13 – экономический).

Получистовое – 10…11 квалитет, Rz40…20

Чистовое – 7…9 квалитет (8…10 – экономический).

Рисунок 67 – Токарно-винторезный станок

Скорости и подачи – Speeds and feeds

Две отдельные скорости в станкостроении: скорость резания и скорость подачи

«Подача» может быть для оси X или оси Z (обычно мм / об или дюйм / об для токарной обработки; иногда измеряется как мм / мин или дюйм / мин). Обратите внимание, что по мере того, как инструмент погружается ближе к центру заготовки, та же самая скорость шпинделя приводит к уменьшению скорости поверхности (резания) (потому что каждый оборот представляет меньшее окружное расстояние, но занимает такое же количество времени). Большинство токарных станков с ЧПУ имеют постоянную скорость резания, чтобы противодействовать этому естественному уменьшению скорости вращения шпинделя при врезании инструмента.

Фреза остановилась после резки. Стрелки показывают векторы различных скоростей, известные как скорости и подачи. Круговая стрелка представляет угловую скорость шпинделя (об / мин), которую машинисты называют «скоростью шпинделя». Тангенциальная стрелка представляет тангенциальную линейную скорость (м / мин или sfm ) на внешнем диаметре фрезы, которую машинисты называют «скоростью резания», «поверхностной скоростью» или просто «скоростью».

«Подача» может быть для оси X или оси Z (обычно мм / об или дюйм / об для токарной обработки; иногда измеряется как мм / мин или дюйм / мин). Обратите внимание, что по мере того, как инструмент погружается ближе к центру заготовки, та же самая скорость шпинделя приводит к уменьшению скорости поверхности (резания) (потому что каждый оборот представляет меньшее окружное расстояние, но занимает такое же количество времени). Большинство токарных станков с ЧПУ имеют постоянную скорость резания, чтобы противодействовать этому естественному уменьшению скорости вращения шпинделя при врезании инструмента.

Фреза остановилась после резки. Стрелки показывают векторы различных скоростей, известные как скорости и подачи. Круговая стрелка представляет угловую скорость шпинделя (об / мин), которую машинисты называют «скоростью шпинделя». Тангенциальная стрелка представляет тангенциальную линейную скорость (м / мин или sfm ) на внешнем диаметре фрезы, которую машинисты называют «скоростью резания», «поверхностной скоростью» или просто «скоростью». Стрелка, коллинеарная с прорезью, которая была фрезерована, представляет линейную скорость, с которой резец продвигается в поперечном направлении (обычно мм / мин или дюйм / мин для фрезерования; также может измеряться как мм / об или дюйм / об). Машинисты называют эту скорость “подачей”.

Стрелка, коллинеарная с прорезью, которая была фрезерована, представляет линейную скорость, с которой резец продвигается в поперечном направлении (обычно мм / мин или дюйм / мин для фрезерования; также может измеряться как мм / об или дюйм / об). Машинисты называют эту скорость “подачей”. Скорость резания (также называемая поверхностной скоростью или просто скоростью ) – это разница скоростей ( относительная скорость ) между режущим инструментом и поверхностью обрабатываемой детали, на которой он работает. Он выражается в единицах расстояния по поверхности детали за единицу времени, обычно в футах в минуту (sfm) или метрах в минуту (м / мин). Скорость подачи (также часто называемая твердым составом , скоростью подачи или просто подачей ) – это относительная скорость, с которой резец продвигается вдоль заготовки; его вектор перпендикулярен вектору скорости резания. Единицы подачи зависят от движения инструмента и заготовки; когда заготовка вращается ( например , при токарной обработке и растачивании ), единицы измерения почти всегда представляют собой расстояние на оборот шпинделя (дюймы на оборот [дюймы / оборот или ipr] или миллиметры на оборот [мм / оборот]). Когда заготовка не вращается ( например , при фрезеровании ), обычно единицами измерения является расстояние за время (дюймы в минуту [дюйм / мин или ipm] или миллиметры в минуту [мм / мин]), хотя расстояние на оборот или на зуб фрезы также иногда используются.

Скорость подачи (также часто называемая твердым составом , скоростью подачи или просто подачей ) – это относительная скорость, с которой резец продвигается вдоль заготовки; его вектор перпендикулярен вектору скорости резания. Единицы подачи зависят от движения инструмента и заготовки; когда заготовка вращается ( например , при токарной обработке и растачивании ), единицы измерения почти всегда представляют собой расстояние на оборот шпинделя (дюймы на оборот [дюймы / оборот или ipr] или миллиметры на оборот [мм / оборот]). Когда заготовка не вращается ( например , при фрезеровании ), обычно единицами измерения является расстояние за время (дюймы в минуту [дюйм / мин или ipm] или миллиметры в минуту [мм / мин]), хотя расстояние на оборот или на зуб фрезы также иногда используются.

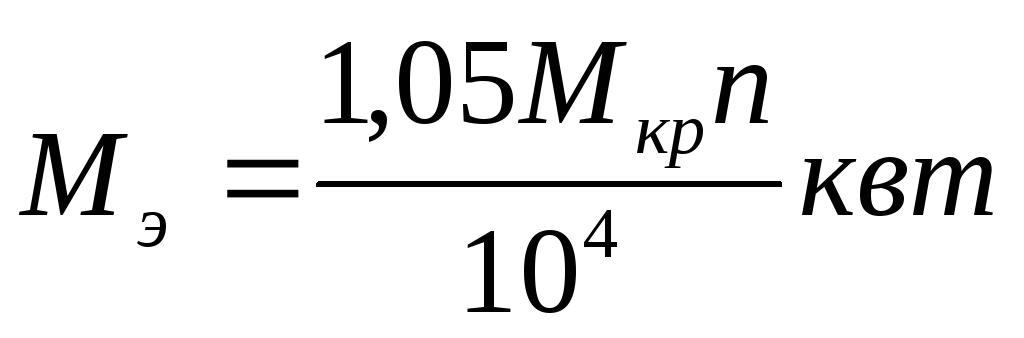

Если такие переменные, как геометрия фрезы и жесткость станка и его оснастки, можно в идеале максимизировать (и уменьшить до незначительных постоянных), то только недостаток мощности (то есть киловатт или лошадиных сил), доступной шпинделю, может предотвратить использование максимально возможных скоростей и подач для любого заданного материала заготовки и материала фрезы. Конечно, в действительности эти другие переменные являются динамическими и нельзя пренебрегать незначительными, но все же существует корреляция между доступной мощностью и используемыми подачами и скоростями. На практике обычно ограничивающим фактором является недостаточная жесткость.

Конечно, в действительности эти другие переменные являются динамическими и нельзя пренебрегать незначительными, но все же существует корреляция между доступной мощностью и используемыми подачами и скоростями. На практике обычно ограничивающим фактором является недостаточная жесткость.

Фразы «скорость и подача» или «подача и скорость» иногда использовались метафорически для обозначения деталей выполнения плана, которые могли бы знать только квалифицированные технические специалисты (в отличие от проектировщиков или менеджеров).

Скорость резания

Скорость резания может быть определена как скорость на поверхности заготовки, независимо от используемой операции обработки. Скорость резания для низкоуглеродистой стали 100 футов / мин одинакова, независимо от того, является ли это скорость резца, проходящего через заготовку, например, при токарной операции, или скорость резца, проходящего мимо заготовки, например, при фрезеровании. операция. Условия резания будут влиять на значение этой поверхностной скорости для мягкой стали.

Схематично скорость на поверхности заготовки можно представить как тангенциальную скорость на границе раздела инструмент-резак, то есть как быстро материал перемещается за режущую кромку инструмента, хотя «на какой поверхности сосредоточиться» – это тема для обсуждения. несколько верных ответов. При сверлении и фрезеровании внешний диаметр инструмента является общепринятой поверхностью. При точении и растачивании поверхность может быть определена по обе стороны от глубины резания, то есть либо начальная, либо конечная поверхность, причем ни одно определение не является «неправильным», если вовлеченные люди понимают разницу. Опытный машинист кратко охарактеризовал это как «диаметр, с которого я поворачиваюсь» по сравнению с «диаметром, к которому я обращаюсь». Он использует «от», а не «до», и объясняет почему, признавая, что некоторые другие этого не делают. Логика сосредоточения внимания на самом большом используемом диаметре (внешний диаметр сверла или концевой фрезы, начальный диаметр токарной заготовки) заключается в том, что именно здесь находится самая высокая тангенциальная скорость с наибольшим тепловыделением, которое является основным фактором износа инструмента .

Будет оптимальная скорость резания для каждого материала и набора условий обработки, и скорость шпинделя ( об / мин ) может быть рассчитана на основе этой скорости. Факторы, влияющие на расчет скорости резания:

Скорости резания рассчитываются исходя из наличия оптимальных условий резания. К ним относятся:

- Скорость съема металла (чистовая обработка, при которой удаляется небольшое количество материала, может выполняться на повышенной скорости)

- Полный и постоянный поток СОЖ (адекватное охлаждение и промывка стружки)

- Жесткость станка и оснастки (снижение вибрации или вибрации)

- Непрерывность резания (по сравнению с прерывистой резкой , такой как обработка материала квадратного сечения на токарном станке)

- Состояние материала (прокатная окалина, твердые пятна из-за образования белого чугуна в отливках)

Режущая скорость задается в виде набора констант, которые доступны от производителя материала или поставщика. Наиболее распространенные материалы доступны в справочниках или таблицах, но всегда подлежат корректировке в зависимости от условий резки. В следующей таблице приведены скорости резания для ряда распространенных материалов при одном наборе условий. Условиями являются срок службы инструмента 1 час, резка без СОЖ (без СОЖ) и при средних подачах, поэтому они могут оказаться неправильными в зависимости от обстоятельств. Эти скорости резания могут измениться, если, например, доступна соответствующая охлаждающая жидкость или используется улучшенный сорт HSS (например, содержащий [кобальт]).

Наиболее распространенные материалы доступны в справочниках или таблицах, но всегда подлежат корректировке в зависимости от условий резки. В следующей таблице приведены скорости резания для ряда распространенных материалов при одном наборе условий. Условиями являются срок службы инструмента 1 час, резка без СОЖ (без СОЖ) и при средних подачах, поэтому они могут оказаться неправильными в зависимости от обстоятельств. Эти скорости резания могут измениться, если, например, доступна соответствующая охлаждающая жидкость или используется улучшенный сорт HSS (например, содержащий [кобальт]).

| Тип материала | Метров в минуту (MPM) | Количество футов в минуту (SFM) |

|---|---|---|

| Сталь (прочная) | 18–50 | 60–100 |

| Мягкая сталь | 3–38 | 10–125 |

| Мягкая сталь (с охлаждающей жидкостью) | 6–7 | 20–25 |

| Чугун (средний) | 1–2 | 6–8 |

| Легированные стали (1320–9262) | 3–20 | 12–65 |

| Углеродистые стали (C1008 – C1095) | 4–51 | 0–70 |

| Автоматизированная сталь (B1111 – B1113 и C1108 – C1213) | 35–69 | 115–225 |

| Нержавеющая сталь (серии 300 и 400) | 23–40 | 30–75 |

| Бронзы | 24–45 | 10–80 |

| Свинцовая сталь (Leadloy 12L14) | 91 | 30 |

| Алюминий | 122-305 | 400–1000 |

| Латунь | 90–210 | 300–700 |

| Обрабатываемый воск | 6 | 20 |

| Сополимер ацетала (Делрин) | 11 | 35 год |

| Полиэтилен | 12 | 40 |

| Акрил (с СОЖ) | 15 | 50 |

| Дерево | 183–305 | 600–1000 |

Рейтинг обрабатываемости

Оценка обрабатываемости материала пытается количественно оценить обрабатываемость различных материалов. Выражается в процентах или нормированном значении . Американский институт чугуна и стали (AISI) определены рейтинги обрабатываемости для широкого спектра материалов, выполнив токарных испытания на 180 надводных футов в минуту (SFPM). Затем он произвольно присвоил стали 160 Brinell B1112 рейтинг обрабатываемости 100%. Рейтинг обрабатываемости определяется путем измерения средневзвешенных значений нормальной скорости резания, чистоты поверхности и стойкости инструмента для каждого материала. Обратите внимание, что материал с рейтингом обрабатываемости менее 100% будет труднее обрабатывать, чем материал B1112, а материал и значение более 100% будет проще.

Выражается в процентах или нормированном значении . Американский институт чугуна и стали (AISI) определены рейтинги обрабатываемости для широкого спектра материалов, выполнив токарных испытания на 180 надводных футов в минуту (SFPM). Затем он произвольно присвоил стали 160 Brinell B1112 рейтинг обрабатываемости 100%. Рейтинг обрабатываемости определяется путем измерения средневзвешенных значений нормальной скорости резания, чистоты поверхности и стойкости инструмента для каждого материала. Обратите внимание, что материал с рейтингом обрабатываемости менее 100% будет труднее обрабатывать, чем материал B1112, а материал и значение более 100% будет проще.

Обрабатываемость рейтинги могут быть использованы в сочетании с уравнением Тейлора жизни инструмента , В. Т. п = С для того , чтобы определить , скорость резания или срок службы инструмента. Известно, что срок службы инструмента B1112 составляет 60 минут при скорости резания 100 футов в минуту. Если материал имеет рейтинг обрабатываемости 70%, с учетом вышеизложенного можно определить, что для поддержания того же срока службы инструмента (60 минут) скорость резания должна составлять 70 футов в минуту (при условии, что используется тот же самый инструмент). .

Если материал имеет рейтинг обрабатываемости 70%, с учетом вышеизложенного можно определить, что для поддержания того же срока службы инструмента (60 минут) скорость резания должна составлять 70 футов в минуту (при условии, что используется тот же самый инструмент). .

При расчетах для медных сплавов номинальная мощность машины рассчитывается исходя из оценки 100, равной 600 SFM. Например, фосфорная бронза (марки A – D) имеет рейтинг обрабатываемости 20. Это означает, что фосфорная бронза работает на 20% со скоростью 600 SFM или 120 SFM. Тем не менее, 165 SFM обычно принимается как базовый 100% рейтинг для «сортировки сталей». Формула скорости резания (V) = [πDN] / 1000 м / мин, где D = диаметр заготовки в метрах или миллиметрах N = скорость шпинделя в об / мин

Скорость вращения шпинделя

Скорость шпинделя – это частота вращения шпинделя станка, измеряемая в оборотах в минуту (об / мин). Предпочтительная скорость определяется путем движения назад от желаемой поверхностной скорости (sfm или м / мин) с учетом диаметра (заготовки или фрезы).

Шпиндель может удерживать:

Чрезмерная скорость шпинделя вызовет преждевременный износ инструмента, поломку и может вызвать вибрацию инструмента, что может привести к потенциально опасным условиям. Использование правильной скорости шпинделя для материала и инструментов значительно увеличит срок службы инструмента и качество обработки поверхности.

Для данной операции обработки скорость резания в большинстве ситуаций остается постоянной; поэтому скорость шпинделя также останется постоянной. Однако операции торцевания, формовки, отрезки и выемки на токарном или винторезном станке включают обработку постоянно меняющегося диаметра. В идеале это означает изменение скорости шпинделя по мере того, как рез продвигается по поверхности заготовки, обеспечивая постоянную скорость резания (CSS). Механические приспособления для реализации CSS существовали веками, но они никогда не применялись для управления станками. В эпоху до появления ЧПУ идеал CSS игнорировался в большинстве работ. Для необычной работы, которая требовала этого, были приложены особые усилия. Внедрение токарных станков с ЧПУ обеспечило практическое повседневное решение с помощью автоматизированного контроля и управления процессом обработки CSS . С помощью программного обеспечения станка и электродвигателей с регулируемой скоростью токарный станок может увеличивать частоту вращения шпинделя по мере приближения резца к центру детали.

Для необычной работы, которая требовала этого, были приложены особые усилия. Внедрение токарных станков с ЧПУ обеспечило практическое повседневное решение с помощью автоматизированного контроля и управления процессом обработки CSS . С помощью программного обеспечения станка и электродвигателей с регулируемой скоростью токарный станок может увеличивать частоту вращения шпинделя по мере приближения резца к центру детали.

Шлифовальные круги предназначены для работы с максимальной безопасной скоростью, скорость вращения шпинделя шлифовального станка может изменяться, но ее следует изменять только с должным вниманием к безопасной рабочей скорости круга. По мере износа круга его диаметр будет уменьшаться, и его эффективная скорость резания будет уменьшаться. Некоторые шлифовальные машины имеют возможность увеличения скорости вращения шпинделя, что исправляет эту потерю режущей способности; однако увеличение скорости сверх допустимой для колес приведет к повреждению колеса и серьезной опасности для жизни и здоровья.

Вообще говоря, скорость вращения шпинделя и скорость подачи менее важны при обработке дерева, чем обработка металла. Большинство деревообрабатывающих станков, включая моторные пилы, такие как циркулярные пилы и ленточные пилы , фуганки , строгальные станки , вращаются с фиксированной частотой вращения. В этих станках скорость резания регулируется скоростью подачи. Требуемая скорость подачи может сильно варьироваться в зависимости от мощности двигателя, твердости древесины или другого обрабатываемого материала и остроты режущего инструмента.

В деревообработке идеальной является скорость подачи, которая достаточно медленная, чтобы не заглушить двигатель, но при этом достаточно быстрая, чтобы избежать возгорания материала. Некоторые породы дерева, такие как черная вишня и клен , более склонны к возгоранию, чем другие. Правильная скорость подачи обычно достигается «наощупь», если материал подается вручную, или методом проб и ошибок, если используется силовой питатель. В рейсмусах (строгальных станках) древесина обычно подается автоматически через резиновые или гофрированные стальные ролики. Некоторые из этих машин позволяют изменять скорость подачи, обычно путем замены шкивов . Более низкая скорость подачи обычно приводит к более тонкой поверхности, так как больше разрезов делается для любой длины древесины.

В рейсмусах (строгальных станках) древесина обычно подается автоматически через резиновые или гофрированные стальные ролики. Некоторые из этих машин позволяют изменять скорость подачи, обычно путем замены шкивов . Более низкая скорость подачи обычно приводит к более тонкой поверхности, так как больше разрезов делается для любой длины древесины.

Скорость шпинделя играет важную роль при работе фрезерных станков, фрезерных станков и сверл. Старые и меньшие фрезерные станки часто вращаются с фиксированной скоростью шпинделя, обычно между 20 000 и 25 000 об / мин. Хотя эти скорости подходят для небольших фрез, использование более крупных битов, скажем, более 1 дюйма (25 мм) или 25 миллиметров в диаметре, может быть опасным и может привести к дребезжанию. У более крупных маршрутизаторов теперь есть переменная скорость, а для больших битов требуется более низкая скорость. При сверлении дерева обычно используются более высокие скорости шпинделя, чем при сверлении металла, и скорость не так критична. Однако сверла большего диаметра требуют меньших оборотов, чтобы избежать пригорания.

Однако сверла большего диаметра требуют меньших оборотов, чтобы избежать пригорания.

Подача и скорость резания, а также определяемые ими скорости шпинделя являются идеальными условиями резания для инструмента. Если условия не идеальны, то выполняется регулировка скорости шпинделя, эта регулировка обычно представляет собой снижение числа оборотов в минуту до ближайшей доступной скорости или скорости, которая считается (благодаря знаниям и опыту) правильной.

Некоторые материалы, такие как обрабатываемый воск, можно резать на самых разных скоростях шпинделя, в то время как другие, например нержавеющая сталь, требуют гораздо более тщательного контроля, поскольку скорость резания имеет решающее значение, чтобы избежать перегрева как фрезы, так и заготовки. Нержавеющая сталь – это материал, который очень легко затвердевает при холодной обработке , поэтому недостаточная скорость подачи или неправильная скорость шпинделя могут привести к менее чем идеальным условиям резания, поскольку заготовка быстро затвердевает и сопротивляется режущему действию инструмента. Обильное применение смазочно-охлаждающей жидкости может улучшить эти условия резания; однако правильный выбор скоростей является решающим фактором.

Обильное применение смазочно-охлаждающей жидкости может улучшить эти условия резания; однако правильный выбор скоростей является решающим фактором.

Расчет скорости шпинделя

В большинстве книг по металлообработке есть номограммы или таблицы скоростей шпинделя и скорости подачи для различных фрез и материалов заготовок; аналогичные таблицы также, вероятно, можно получить у производителя используемого резака.

Скорости шпинделя можно рассчитать для всех операций обработки, если известны SFM или MPM. В большинстве случаев мы имеем дело с цилиндрическим объектом, таким как фреза или деталь, токарная на токарном станке, поэтому нам нужно определить скорость на периферии этого круглого объекта. Эта скорость на периферии (точки на окружности, проходящей мимо неподвижной точки) будет зависеть от скорости вращения (об / мин) и диаметра объекта.

Можно провести аналогию со скейтбордистом и велосипедистом, идущими бок о бок по дороге. Для заданной поверхностной скорости (скорости этой пары по дороге) скорость вращения (об / мин) их колес (большая для конькобежца и малая для велосипедиста) будет разной. Эта скорость вращения (об / мин) и есть то, что мы вычисляем, учитывая фиксированную поверхностную скорость (скорость по дороге) и известные значения размеров их колес (фрезы или заготовки).

Эта скорость вращения (об / мин) и есть то, что мы вычисляем, учитывая фиксированную поверхностную скорость (скорость по дороге) и известные значения размеров их колес (фрезы или заготовки).

Следующие формулы можно использовать для оценки этого значения.

Приближение

Не всегда требуется точное число оборотов в минуту, будет работать близкое приближение (используя 3 для значения ). π {\ displaystyle {\ pi}}

- р п M знак равно C ты т т я п г S п е е d × 12 π × D я а м е т е р {\ displaystyle RPM = {CuttingSpeed \ times 12 \ over \ pi \ times Diameter}}

например, для скорости резания 100 футов / мин (резец из простой быстрорежущей стали по низкоуглеродистой стали) и диаметром 10 дюймов (резак или заготовка)

- р п M знак равно C ты т т я п г S п е е d × 12 π × D я а м е т е р знак равно 12 × 100 ж т / м я п 3 × 10 я п c час е s знак равно 40 р е v s / м я п {\ displaystyle RPM = {CuttingSpeed \ times 12 \ over \ pi \ times Diameter} = {12 \ times 100ft / min \ over 3 \ times 10inches} = {40revs / min}}

и, например, с использованием метрических значений, где скорость резания составляет 30 м / мин и диаметр 10 мм (0,01 м),

- р п M знак равно S п е е d π × D я а м е т е р знак равно 1000 × 30 м / м я п 3 × 10 м м знак равно 1000 р е v s / м я п {\ displaystyle RPM = {Скорость \ сверх \ пи \ раз в диаметре} = {1000 \ раз 30 м / мин \ более 3 \ раз 10 мм} = {1000об / мин}}

Точность

Однако для более точных расчетов и за счет простоты можно использовать эту формулу:

- р п M знак равно S п е е d C я р c ты м ж е р е п c е знак равно S п е е d π × D я а м е т е р {\ displaystyle RPM = {Скорость \ по окружности} = {Скорость \ по \ pi \ раз в диаметре}}

и используя тот же пример

- р п M знак равно 100 ж т / м я п π × 10 я п c час е s ( 1 ж т 12 я п c час е s ) знак равно 100 2,62 знак равно 38,2 р е v s / м я п {\ displaystyle RPM = {100 футов / мин \ больше \ pi \ times 10 \, дюймов \ влево ({\ frac {1ft} {12 \, дюймов}} \ right)} = {100 \ over 2,62} = 38,2 оборотов / min}

и используя тот же пример, что и выше

- р п M знак равно 30 м / м я п π × 10 м м ( 1 м 1000 м м ) знак равно 1000 * 30 π * 10 знак равно 955 р е v s / м я п {\ displaystyle RPM = {30 м / мин \ больше \ pi \ times 10 \, мм \ left ({\ frac {1m} {1000 \, мм}} \ right)} = {1000 * 30 \ over \ pi * 10 } = 955об / мин}

где:

- RPM – это скорость вращения фрезы или заготовки.

- Скорость – это рекомендуемая скорость резки материала в метрах в минуту или футах в минуту.

- Диаметр в миллиметрах или дюймах.

Скорость подачи

Подача – это скорость, с которой фреза подается, то есть продвигается к заготовке. Он выражается в единицах расстояния на оборот для точения и растачивания (обычно дюймы на оборот [ ipr ] или миллиметры на оборот ). Это может быть выражено таким же образом и для фрезерования, но часто оно выражается в единицах расстояния за время для фрезерования (обычно дюймы в минуту [ ipm ] или миллиметры в минуту ), с учетом того, сколько зубьев (или канавок) имеет тогда фреза. определили, что это значит для каждого зуба.

Скорость подачи зависит от:

- Тип инструмента (маленькое сверло или большое сверло, высокоскоростное или твердосплавное, коробчатый инструмент или углубление, инструмент тонкой или широкой формы, скользящая накатка или револьверная накатка с двух сторон).

- Желаемая чистота поверхности.

- Доступная мощность на шпинделе (чтобы предотвратить остановку фрезы или заготовки).

- Жесткость станка и оснастки (устойчивость к вибрации и дребезжанию).

- Прочность заготовки (высокая скорость подачи приведет к разрушению тонкостенных труб)

- Характеристики разрезаемого материала, поток стружки зависят от типа материала и скорости подачи. Идеальная форма стружки – небольшая, она рано отрывается, унося тепло от инструмента и работы.

- Резьба на дюйм (TPI) для метчиков, штамповочных головок и резьбонарезных инструментов.

- Ширина среза. Каждый раз, когда ширина реза меньше половины диаметра, геометрическое явление, называемое утонением стружки, снижает фактическую нагрузку на стружку. Скорость подачи необходимо увеличивать, чтобы компенсировать эффект утонения стружки, как для повышения производительности, так и для предотвращения трения, которое снижает стойкость инструмента.

При принятии решения, какую скорость подачи использовать для определенной операции резания, расчет довольно прост для одноточечных режущих инструментов, потому что вся работа резания выполняется в одной точке (выполняется, так сказать, «одним зубом»). На фрезерном станке или фуганке, где используются многогранные / многогранные режущие инструменты, желаемая скорость подачи становится зависимой от количества зубьев на фрезе, а также от желаемого количества материала на зуб для резки (выраженный как загрузка микросхемы). Чем больше количество режущих кромок, тем выше допустимая скорость подачи: для того, чтобы режущая кромка работала эффективно, она должна снимать достаточно материала, чтобы резать, а не тереть; он также должен делать свою долю работы.

На фрезерном станке или фуганке, где используются многогранные / многогранные режущие инструменты, желаемая скорость подачи становится зависимой от количества зубьев на фрезе, а также от желаемого количества материала на зуб для резки (выраженный как загрузка микросхемы). Чем больше количество режущих кромок, тем выше допустимая скорость подачи: для того, чтобы режущая кромка работала эффективно, она должна снимать достаточно материала, чтобы резать, а не тереть; он также должен делать свою долю работы.

Соотношение скорости шпинделя и скорости подачи контролирует агрессивность резания и характер образующейся стружки .

Формула для определения скорости подачи

Эту формулу можно использовать для определения скорости подачи, которую резец перемещает внутрь или вокруг работы. Это применимо к фрезам на фрезерном станке, сверлильном станке и ряде других станков. Это не должно использоваться на токарном станке для токарных операций, так как скорость подачи на токарном станке задается как подача на оборот.

F р знак равно р п M × Т × C L {\ displaystyle FR = {об / мин \ раз T \ раз CL}}

Где:

- FR = рассчитанная скорость подачи в дюймах в минуту или мм в минуту.

- RPM = это расчетная скорость фрезы.

- T = количество зубьев фрезы.

- CL = нагрузка стружки или подача на зуб . Это размер стружки, которую берет каждый зуб фрезы.

Глубина резания

Скорость резания и скорость подачи вместе с глубиной резания определяют скорость съема материала , которая представляет собой объем материала заготовки (металл, дерево, пластик и т. Д.), Который может быть удален за единицу времени.

Взаимосвязь теории и практики

Выбор скорости и подачи аналогичен другим примерам прикладной науки, таким как метеорология или фармакология , в том смысле , что теоретическое моделирование необходимо и полезно, но оно никогда не может полностью предсказать реальность конкретных случаев из-за очень многомерной среды. Подобно тому, как прогнозы погоды или дозировки лекарств можно смоделировать с достаточной точностью, но никогда с полной уверенностью, машинисты могут прогнозировать с помощью диаграмм и формул приблизительные значения скорости и подачи, которые будут лучше всего работать для конкретной работы, но не могут знать точные оптимальные значения до тех пор, пока выполнение работы. При обработке с ЧПУ обычно программист программирует скорости и подачи, которые настраиваются настолько точно, насколько могут обеспечить расчеты и общие рекомендации. Затем оператор точно настраивает значения во время работы станка на основе вида, звуков, запахов, температуры, выдержки допусков и срока службы наконечника инструмента. При правильном управлении измененные значения сохраняются для использования в будущем, так что, когда программа запускается снова позже, эту работу не нужно дублировать.

Подобно тому, как прогнозы погоды или дозировки лекарств можно смоделировать с достаточной точностью, но никогда с полной уверенностью, машинисты могут прогнозировать с помощью диаграмм и формул приблизительные значения скорости и подачи, которые будут лучше всего работать для конкретной работы, но не могут знать точные оптимальные значения до тех пор, пока выполнение работы. При обработке с ЧПУ обычно программист программирует скорости и подачи, которые настраиваются настолько точно, насколько могут обеспечить расчеты и общие рекомендации. Затем оператор точно настраивает значения во время работы станка на основе вида, звуков, запахов, температуры, выдержки допусков и срока службы наконечника инструмента. При правильном управлении измененные значения сохраняются для использования в будущем, так что, когда программа запускается снова позже, эту работу не нужно дублировать.

Однако, как и в случае с метеорологией и фармакологией, взаимосвязь теории и практики развивалась на протяжении десятилетий, поскольку теоретическая часть баланса становится все более продвинутой благодаря информационным технологиям. Например, проект под названием Machine Tool Genome Project направлен на обеспечение компьютерного моделирования (симуляции), необходимого для прогнозирования оптимальных комбинаций скорости и подачи для конкретных установок в любом магазине, подключенном к Интернету, с меньшим количеством местных экспериментов и испытаний. Вместо того, чтобы единственным вариантом было измерение и тестирование поведения своего собственного оборудования, он получит пользу от опыта и моделирования других; в некотором смысле, вместо того, чтобы «изобретать колесо», он сможет «лучше использовать существующие колеса, уже разработанные другими в удаленных местах».

Например, проект под названием Machine Tool Genome Project направлен на обеспечение компьютерного моделирования (симуляции), необходимого для прогнозирования оптимальных комбинаций скорости и подачи для конкретных установок в любом магазине, подключенном к Интернету, с меньшим количеством местных экспериментов и испытаний. Вместо того, чтобы единственным вариантом было измерение и тестирование поведения своего собственного оборудования, он получит пользу от опыта и моделирования других; в некотором смысле, вместо того, чтобы «изобретать колесо», он сможет «лучше использовать существующие колеса, уже разработанные другими в удаленных местах».

Примеры академических исследований

Скорость и кормление изучаются научно, по крайней мере, с 1890-х годов. Работа обычно выполняется в инженерных лабораториях, причем финансирование идет из трех основных источников: корпораций , правительств (включая их вооруженные силы ) и университетов . Все три типа организаций вложили в это дело большие суммы денег, часто в рамках сотрудничества . Примеры такой работы приведены ниже.

Примеры такой работы приведены ниже.

В период с 1890-х по 1910-е годы Фредерик Уинслоу Тейлор провел эксперименты по токарной обработке, которые стали знаменитыми (и основополагающими). Он разработал уравнение Тейлора для ожидаемого срока службы инструмента .

Научное исследование, проведенное Хольцем и Де Лиу из компании Cincinnati Milling Machine Company, сделало для фрез то же, что Ф. В. Тейлор сделал для фрез с острием .

«После Второй мировой войны было разработано много новых сплавов. Новые стандарты были необходимы для повышения производительности [США] в Америке. Компания Metcut Research Associates при технической поддержке Лаборатории материалов ВВС и Лаборатории науки и технологий армии опубликовала первые данные о механической обработке. Справочник 1966 года. Рекомендованные скорости и подачи, приведенные в этой книге, были результатом обширных испытаний, направленных на определение оптимальной стойкости инструмента в контролируемых условиях для каждого материала, используемого в повседневной работе, операции и твердости ».

Флорес-Оррего и др. 2010 , исследовали влияние изменения параметров резания на целостность поверхности при точении нержавеющей стали AISI 304. Они обнаружили, что скорость подачи оказывает наибольшее влияние на качество поверхности, и что помимо достижения желаемого профиля шероховатости, необходимо проанализировать влияние скорости и подачи на создание микролунок и микродефектов на обрабатываемой поверхности. поверхность. Более того, они обнаружили, что обычное эмпирическое соотношение, которое связывает скорость подачи со значением шероховатости, не подходит для низких скоростей резания.

Рекомендации

Библиография

- Браун и Шарп. “Таблица скоростей и подачи Брауна и Шарпа”. Справочник по автоматической винтовой машине . Провиденс, Род-Айленд: Brown & Sharpe Manufacturing Co.

- Браун и Шарп 2. “Конструкция кулачка и инструмента: таблица скоростей резания поверхности”. Справочник по автоматическим винторезным машинам .

Провиденс, Род-Айленд: Brown & Sharpe Manufacturing Co.

Провиденс, Род-Айленд: Brown & Sharpe Manufacturing Co. - Brown & Sharpe 3. “Обрабатываемость материалов, состав и таблица обрабатываемости”. Справочник по автоматическим винторезным машинам . Провиденс, Род-Айленд: Brown & Sharpe Manufacturing Co.

- Калли, Рон (1988). Монтажно-механическая обработка . Мельбурн, Виктория: Публикации RMIT. ISBN 0-7241-3819-6 .

- Флорес-Оррего, Даниэль Александр; Варела-Хименес, Луис Бернардо; Эскобар-Атехортуа, Джулиан Дэвид; Лопес-Очоа, Диана Мария (24–26 ноября 2010 г.). «Влияние изменения параметров резания на целостность поверхности при токарной обработке аустенитной нержавеющей стали AISI 304» . Рио-де-Жанейро, Бразилия: TriboBR, Первая международная бразильская конференция по трибологии.

- Смид, Питер (2003). «Уравнение скорости подачи» . Справочник по программированию ЧПУ . Industrial Press, Inc.

ISBN 9780831131586 .

ISBN 9780831131586 . - Смид, Питер (2008), Справочник по программированию ЧПУ (3-е изд.), Нью-Йорк: Industrial Press, ISBN 9780831133474 , LCCN 2007045901 .

- Тейлор, Фредерик Уинслоу (1907), Об искусстве резки металлов , Филадельфия, Пенсильвания, США: ASME .

- Вудбери, Роберт С. (1972), Исследования по истории станков , Кембридж, Массачусетс, США: MIT Press, ISBN 9780262730334 .

- Зелинский, Питер (15.12.2010). «Онлайн-оптимизатор: скоро: проект« Геном станков »обещает позволить почти любому механическому цеху более продуктивно использовать свои обрабатывающие центры. Магазины извлекут выгоду из результатов испытаний методом отпирания без использования собственных станков или инструментов» . Современный механический цех . Цинциннати, Огайо, США: Gardner Publications Inc. 83 (9): 70–73.

дальнейшее чтение

внешние ссылки

Режимы резания при фрезеровании фрезами

На предприятиях, в составе которых есть подразделения, занимающиеся поверхностной обработкой заготовок, на основе нормативных документов составляются специальные карты, которыми руководствуется оператор при изготовлении той или иной детали. Хотя в некоторых случаях (к примеру, новое оборудование, инструмент) нюансы технологических операций фрезеровщику приходится определять самостоятельно. Если маломощный станок эксплуатируется в домашних условиях, тем более, никаких официальных подсказок под рукой, как правило, нет.

Эта статья поможет не только понять, на основе чего производится расчет режима резания при фрезеровании и выбор соответствующего инструмента, но и дает практические рекомендации, которые достаточны для обработки деталей на бытовом уровне.

Тем, кто по большей степени связан с металлами, для более детального ознакомления с нюансами фрезерования стоит обратиться к учебнику «Металлорежущие станки» – 2003 года, Черпаков Б. И., Альперович Т.А. Порядок расчета режимов резания также хорошо изложен в различных пособиях. Например, в методических рекомендациях от 2000 года (МГАУ – Колокатов А.М., Баграмов Л.Г.).

И., Альперович Т.А. Порядок расчета режимов резания также хорошо изложен в различных пособиях. Например, в методических рекомендациях от 2000 года (МГАУ – Колокатов А.М., Баграмов Л.Г.).

Особенность фрезерования в том, что режущие кромки вступают в прямой контакт с материалом лишь периодически. Как следствие – вибрации, ударные нагрузки и повышенный износ фрез. Наиболее эффективным режимом считается такой, при котором оптимально сочетаются следующие параметры – глубина, подача и скорость резания без ухудшения точности и качества обработки. Именно это позволяет существенно снизить стоимость технологической операции и повысить производительность.

Предусмотреть буквально все нюансы фрезерования невозможно. Заготовки, подлежащие обработке, отличаются структурой, габаритами и формой; режущие инструменты – своей геометрией, конструктивным исполнением, наличием/отсутствием защитного слоя и тому подобное. Все, что изложено по режимам резания далее, следует рассматривать всего лишь как некий ориентир. Для уточнения конкретных параметров фрезерования следует пользоваться специальными таблицами и справочными данными.

Для уточнения конкретных параметров фрезерования следует пользоваться специальными таблицами и справочными данными.

Выбор инструмента

Главным образом это относится к его диаметру. В чем особенность подбора фрезы (все виды описаны здесь) по этому параметру?

- Повышение диаметра автоматически приводит к увеличению стоимости инструмента.

- Взаимозависимость двух показателей – если подача возрастает, то скорость резания падает, так как она ограничивается структурой обрабатываемой детали (см. ниже).

Рекомендация

Оптимальным считается такой диаметр фрезы, при котором его величина соответствует (или немного больше) требуемой глубине резания. В некоторых случаях за 1 проход можно выбрать стружку и более толстую, но это относится лишь к материалам, характеризующимся невысокой плотностью. Например, пенопласт или некоторые породы древесины.

Скорость резания

В зависимости от материала образца можно ориентироваться на следующие показатели (м/мин):

- древесина, термопласты – 300 – 500;

- ПВХ – 100 – 250;

- нержавейка – 45 – 95;

- бронза – 90 – 150;

- латунь – 130 – 320;

- бакелит – 40 – 110;

- алюминий и его сплавы – 200 – 420.

Рекомендуется ориентироваться на среднее значение величины. Например, если материал – алюминий, за исходную взять скорость = 300. В процессе фрезерования заготовки станет ясно, уменьшить ее или увеличить.

Частота вращения фрезы

Простейшая формула выглядит так:

n (число оборотов) = 1000 Vc (желаемая скорость реза) / π D (диаметр фрезы).

Рекомендация

Гонять шпиндель на максимальных оборотах с точки зрения безопасности не следует. Значит, только за счет этого скорость резания уменьшится примерно на 10 – 15%. Частично компенсировать эту «потерю» можно установкой фрезы большего диаметра. Этим скорость несколько повышается. Если подходящей под рукой нет, придется решать – тратить деньги на новый инструмент или довольствоваться теми возможностями, которые имеются у фрезерного станка. Опять-таки, все это проверяется лишь практикой работы на конкретном оборудовании, но общий смысл рекомендации понятен.

Подача

На этот параметре фрезерования следует обратить пристальное внимание!

Долговечность фрезы и качество обработки заготовки зависят от того, какой толщины слой снимается за одну проходку, то есть при каждом обороте шпинделя. В этом случае говорят о подаче на 1 (2,3) зуба, в зависимости от разновидности инструмента (фреза одно- , двух- или трехзаходная).

В этом случае говорят о подаче на 1 (2,3) зуба, в зависимости от разновидности инструмента (фреза одно- , двух- или трехзаходная).

Рекомендуемые значения подачи «на зуб» указываются производителем инструмента. Фрезеровщик по этому пункту режима резания сталкивается с трудностями, если работает с фрезами «made in China» или какого-то сомнительного (неизвестного) происхождения. В большинстве случаев можно ориентироваться на диапазон подачи (мм) 0,1 – 0,25. Такой режим подходит практически для всех распространенных материалов, подвергающихся обработке фрезерованием. В процессе реза станет понятно, достаточно или несколько «прибавить» (но не раньше, чем после 1-го захода). А вот менее 0,1 пробовать не стоит, разве только при выполнении ювелирной работы с помощью микрофрез.

Рекомендация

Начинать фрезерование следует с минимальной подачи – 0,1. В процессе станет понятно, насколько податлив обрабатываемый материал перед конкретной фрезой. Это исключит вероятность слома режущей кромки (зуба) и позволит поставить возможностям станка и инструмента точный «диагноз», особенно если это «чужое» оборудование.

Полезные советы

- Превышение значения оптимальной подачи чревато повышением температуры в рабочей области, образованием толстой стружки и быстрой поломкой фрезы. Для инструмента диаметром свыше 3 мм начинать следует с 0,15, не более

- Если скорость фрезерования детали повысить за счет оптимального использования возможностей оборудования не получается, можно попробовать установить фрезу двухзаходную.

- При выборе инструмента нужно учитывать, что увеличение длины режущей части приводит к снижению подачи и увеличению вибраций.

- Не следует стремиться повысить скорость обработки за счет замены фрезы на аналогичную, но с большим количеством зубьев. Стружка от такого инструмента отводится хуже, поэтому часто приводит к тому, что качество фрезерования резко снижается. В некоторых случаях, при полной забивке канавок, фреза начинает работать «вхолостую».

Толку от такой замены никакого.

Толку от такой замены никакого.

Вывод

Качественного фрезерования можно добиться только опытным путем. Конкретные станок + инструмент + практический опыт, навыки. Поэтому не стоит слепо доверять даже табличным данным. Например, в них не учитывается степень износа фрезы, с которой предстоит работать. Не нужно бояться экспериментировать, но начинать всегда следует с минимального значения параметров. Когда мастер «почувствует» и станок, и фрезу, и обрабатываемый материал, он сам определит, в каком режиме стоит работать.

Режимы резания при фрезеровании – таблица, параметры, подача и др.

Выбор режима резания играет основную роль при любой металлорежущей операции, и особенно при фрезеровании. От этого зависит производительность работ, возможность максимального использования ресурсов станка, стойкость инструмента и качество конечного результата. Для выбора режима резания разработаны специальные таблицы, но есть ряд общих понятий, которые необходимо знать любому фрезеровщику.

Особенности фрезерования

Процесс фрезерования является одним их наиболее сложных из всех видов металлообработки. Основной фактор – это прерывистый характер работы, когда каждый из зубьев инструмента входит в кратковременный контакт с обрабатываемой поверхностью. При этом каждый контакт сопровождается ударной нагрузкой. Дополнительные факторы сложности – более одной режущей поверхности и образование прерывистой стружки переменной толщины, что может стать серьёзным препятствием для работы.

Поэтому очень важен правильный подбор режима резания, что позволяет добиться максимальной производительности оборудования. Сюда входит правильный выбор подачи, скорости и силы реза, а также глубины удаляемого слоя что позволяет получить необходимую точность при минимальных затратах и износе инструмента.

Параметры режима резания

Основными характеристиками, которые регулируются в процессе фрезерования и являющиеся составляющими режима резания являются:

- глубина реза – это толщина металла снимаемая за один проход.

Выбирается с учетом припуска на обработку;

Выбирается с учетом припуска на обработку; - ширина реза – показатель ширины снимаемого слоя металла по направлению перпендикулярному направлению подачи;

- подача инструмента – перемещение обрабатываемой поверхности относительно оси фрезы. В расчете режима используются такие показатели как подача на один зуб, в минуту и на один оборот. На величину подачи влияет прочность инструмента и характеристики оборудования.

Ширина и глубина

Данные параметры имеют важное значение для рационального выбора режима фрезерования. Глубина, как правило, устанавливается на максимально допустимое значение для уменьшения количества проходов. При повышенных требованиях к чистоте и точности обработки применяются черновой и чистовой проходы, соответственно, для съёма основной массы металла и калибровки поверхности. Количество черновых проходов может быть увеличено для повышения качества реза.

При выборе глубины также необходимо учесть припуск на обработку. Как правило, несколько проходов применяется при значении припуска более 5 мм. При последнем черновом проходе оставляют около 1 мм на чистовую обработку.

Как правило, несколько проходов применяется при значении припуска более 5 мм. При последнем черновом проходе оставляют около 1 мм на чистовую обработку.

При подборе ширины необходимо учесть, что при одновременной обработке нескольких деталей учитывается общее значение. Выбирая данные значения необходимо учесть и состояние поверхности заготовки. При наличии следов литья, окалины или загрязнений необходимо увеличить глубину реза. В противном случае возможно скольжение зуба, дефекты поверхности, быстрый износ режущих кромок.

При выборе глубины реза существуют следующие типовые рекомендации:

- Чистовая обработка – до 1 мм.

- Черновая по чугуну и стали – от 5 до 7 мм.

- Черновая для разных марок стали – от 3 до 5 мм.

Подача и скорость фрезы

Величина подачи зависит, в первую очередь от типа обработки – черновая или чистовая. При чистовом резе подача определяется требованиями к качеству поверхности. При черновом необходимо учесть несколько факторов:

- жесткость заготовки, инструмента и станка;

- материал заготовки и фрезы;

- угол заточки фрез;

- мощность привода станка.

Скорость обработки определяется по нормативам, в которых учитывается тип инструмента и материал заготовки. Данный параметр выбирается по стандартной таблице.

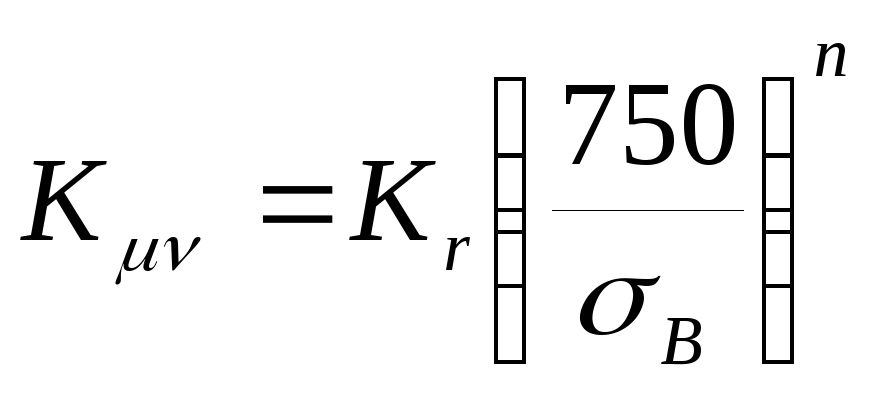

Необходимо учесть, что значения в таблице приведены для стандартной стойкости инструмента. Если фреза не соответствует стандартным параметрам, то необходимо учесть поправочный коэффициент который зависит от ширины инструмента (для торцовых фрез), свойств заготовки, угла фрезы и наличия окалины.

Рекомендации при выборе режима

Идеально подобрать режим обработки практически невозможно, но есть ряд рекомендаций, которым желательно следовать:

- Диаметр инструмента должен соответствовать глубине обработки. Это позволяет провести обработку в один проход, но для слишком мягких материалов есть риск снятия стружки большей толщины, чем необходимо.

- По причине ударов и вибрации желательно начать с подачи порядка 0,15 мм на зуб и затем регулировать в большую или меньшую сторону.

- Не желательно использовать максимальное количество оборотов, это может привести к падению скорости реза. Повысить частоту можно при увеличении диаметра инструмента.

Определение режима реза производится не только с помощью таблиц. Большую роль играет знание особенностей станка и личный опыт фрезеровщика.

cccp3d.ru | Подача на зуб и Скорость резания. фрезерование.

By tompsongun · Posted

Рад, что Вам подошло! очередной пробничек saveAsCopyReplace 2.9.3 исправил регресс – по длине 1 строки наименования, поправил логику считывание и внос свойства Разработал в общ. вкладку и в конфиги (в полной мере не тестил) и отображение во вкладках макроса,

упорядочивание кода – подразбил на подпрограммы, нашёл лишнее )) изменил считывание и запись в списки файлов настроек кнопка вызова окна свойств solidworks текущей модели (подсказка от Kir95 – мне понравилось )) и потестировать удобнее стало, не закрывая макрос пока отлажывал откуда конструктора хавать или нет) – только она сбрасывает вкладки в макросе, но в ней можно поправить и вкладки в макросе пересоздадутся/обновятся надеюсь по стабильнее стала на считывание конфигураций время затрачивается, конечно, так думаю, следует последовать совету и опционизировать это – отображать для чтения только активную, например. но, блин, я столько трудился с ними ))))))))) и тут открыл заклёпку-гайку сконфигурированную, незнаю сколько там под разные пакеты и типоразмеры – за 50 может – как-то мультистрочность в табстрипсах – вкладках – не порадовала – может имена что длинные – один ряд видно с тремя-четырьмя вкладками, остальные под поля/подложку ушли, я т’ думал они вниз будут расти. интересно, а язычки если серху расположить – вниз будут распространяться – плохо. SaveAsCopyReplace 2.9.3.zip @DuS , очень рад, что Вам подошло! ————————————————————– очередной пробничек saveAsCopyReplace 2.9.3 исправил регресс – по длине 1 строки наименования, поправил логику считывание и внос свойства Разработал в общ. вкладку и в конфиги (в полной мере не тестил) и отображение во вкладках макроса,

упорядочивание кода – подразбил на подпрограммы, нашёл лишнее )) изменил считывание и запись в списки файлов настроек кнопка вызова окна свойств solidworks текущей модели (подсказка от Kir95 – мне понравилось и потестировать удобнее стало, не закрывая макрос пока отлажывал откуда конструктора хавать или нет) – только она сбрасывает вкладки в макросе, но в ней можно поправить и вкладки в макросе пересоздадутся/обновятся надеюсь по стабильнее стала на считывание конфигураций время затрачивается, конечно, так думаю, следует последовать совету и опционизировать это – отображать для чтения только активную, например.

но, блин, я столько трудился с ними ))))))))) и тут открыл заклёпку-гайку сконфигурированную, незнаю сколько там под разные пакеты и типоразмеры – за 50 может – как-то мультистрочность в табстрипсах – вкладках – не порадовала – может имена что длинные – один ряд видно с тремя-четырьмя вкладками, остальные под поля/подложку ушли, я т’ думал они вниз будут расти. интересно, а язычки если серху расположить – вниз будут распространяться – плохо. SaveAsCopyReplace 2.9.3.zip @DuS , очень рад, что Вам подошло! ————————————————————– очередной пробничек saveAsCopyReplace 2.9.3 исправил регресс – по длине 1 строки наименования, поправил логику считывание и внос свойства Разработал в общ. вкладку и в конфиги (в полной мере не тестил) и отображение во вкладках макроса,

упорядочивание кода – подразбил на подпрограммы, нашёл лишнее )) изменил считывание и запись в списки файлов настроек кнопка вызова окна свойств solidworks текущей модели (подсказка от Kir95 – мне понравилось и потестировать удобнее стало, не закрывая макрос пока отлажывал откуда конструктора хавать или нет) – только она сбрасывает вкладки в макросе, но в ней можно поправить и вкладки в макросе пересоздадутся/обновятся надеюсь по стабильнее стала на считывание конфигураций время затрачивается, конечно, так думаю, следует последовать совету и опционизировать это – отображать для чтения только активную, например. но, блин, я столько трудился с ними ))))))))) и тут открыл заклёпку-гайку сконфигурированную, незнаю сколько там под разные пакеты и типоразмеры – за 50 может – как-то мультистрочность в табстрипсах – вкладках – не порадовала – может имена что длинные – один ряд видно с тремя-четырьмя вкладками, остальные под поля/подложку ушли, я т’ думал они вниз будут расти. интересно, а язычки если серху расположить – вниз будут распространяться – плохо. SaveAsCopyReplace 2.9.3.zip ёмаё, когда уже нормально редактирование сделают. сайт по структуре схож с 4pda, одна ко же редактировать посты или самостоятельно удалить нельзя. ну вот, раз объединяются, что ж не дать редактировать – вроде просто – добавьте проверку, если один пользователь писал подряд – обхъединили, тогда не отключать редакцию как будто на vba для солида сайт написан ))

но, блин, я столько трудился с ними ))))))))) и тут открыл заклёпку-гайку сконфигурированную, незнаю сколько там под разные пакеты и типоразмеры – за 50 может – как-то мультистрочность в табстрипсах – вкладках – не порадовала – может имена что длинные – один ряд видно с тремя-четырьмя вкладками, остальные под поля/подложку ушли, я т’ думал они вниз будут расти. интересно, а язычки если серху расположить – вниз будут распространяться – плохо. SaveAsCopyReplace 2.9.3.zip ёмаё, когда уже нормально редактирование сделают. сайт по структуре схож с 4pda, одна ко же редактировать посты или самостоятельно удалить нельзя. ну вот, раз объединяются, что ж не дать редактировать – вроде просто – добавьте проверку, если один пользователь писал подряд – обхъединили, тогда не отключать редакцию как будто на vba для солида сайт написан ))

Понимание уравнений резки | Производство режущего инструмента

Площадь в футах в минуту, нагрузка стружки, толщина недеформированной стружки и утонение стружки – это привычные рабочие термины. Однако за последние несколько недель несколько происшествий в нашем магазине заставили меня понять, что есть много профессионалов в области металлообработки, которые не понимают этих терминов и связанных с ними расчетов. Независимо от того, работаете ли вы в небольшом производственном цехе или у крупного контрактного производителя, важно понимать расчеты режущего инструмента и то, как их использовать, чтобы добиться значительного повышения эффективности.

Однако за последние несколько недель несколько происшествий в нашем магазине заставили меня понять, что есть много профессионалов в области металлообработки, которые не понимают этих терминов и связанных с ними расчетов. Независимо от того, работаете ли вы в небольшом производственном цехе или у крупного контрактного производителя, важно понимать расчеты режущего инструмента и то, как их использовать, чтобы добиться значительного повышения эффективности.

Расчеты скорости резания могут быть самыми важными. Они просты в использовании и, после небольшого объяснения, их легко понять. Скорость резания инструмента выражается в поверхностных футах в минуту (sfm) или поверхностных метрах в минуту (м / мин). Подобно миль в час для автомобиля, sfm – это линейное расстояние, которое режущий инструмент проходит за минуту. Чтобы лучше понять масштаб, например, 300 SFM преобразуются в 3,4 мили в час.

Инструментальщики рекомендуют скорость резания для различных типов обрабатываемых материалов.Когда производитель инструмента предлагает 100 футов в минуту, это означает, что внешняя поверхность вращающегося инструмента должна двигаться со скоростью, равной 100 погонных футов в минуту. Если инструмент имеет окружность (диаметр × π) 12 дюймов, ему необходимо будет вращаться со скоростью 100 об / мин, чтобы достичь 100 футов в минуту.

Все изображения любезно предоставлены C. Tate

Представьте себе режущий инструмент как катящееся кольцо или цилиндр. Расстояние, пройденное за один оборот, умноженное на об / мин, и есть его поверхностная скорость. Если круг выше имел диаметр 3.82 дюйма, окружность будет 12 дюймов. В результате каждый оборот будет производить линейное расстояние в 1 фут, а скорость шпинделя 100 об / мин будет скоростью резания 100 sfm.

Следующее уравнение используется для вычисления скорости шпинделя: об / мин = sfm ÷ диаметр × 3,82, где диаметр – это диаметр режущего инструмента или диаметр детали на токарном станке в дюймах, а 3,82 – константа, полученная из алгебраической упрощение более сложной формулы: rpm = (sfm × 12) ÷ (диаметр × π).

Поскольку диаметр инструмента измеряется в дюймах, «футы» в sfm необходимо преобразовать в дюймы, а поскольку в футе 12 дюймов, умножьте sfm на 12.Кроме того, длина окружности инструмента определяется путем умножения диаметра инструмента на π, или 3,14 для упрощения. Результат: об / мин = (sfm × 12) ÷ (диаметр × π) = (sfm ÷ диаметр) × (12 ÷ π) = (sfm ÷ диаметр) × 3,82.

Обратите внимание на вертикальные линии, называемые метками инструмента, на внешней стороне обрабатываемой детали. По мере увеличения скорости подачи расстояние между линиями также увеличивается. Толщина стружки примерно равна подаче.

Скорости резания указаны в SFM, потому что идеальная скорость резания для определенного семейства инструментов теоретически будет одинаковой независимо от размера инструмента.Ожидается, что инженер, программист или машинист рассчитает число оборотов в минуту, необходимое для обеспечения правильной скорости резания для каждого выбранного инструмента.

Так о чем это нам говорит? Допустим, инструмент диаметром 1 дюйм должен работать со скоростью 100 футов в минуту. Согласно уравнению, этот инструмент должен вращаться со скоростью 382 об / мин для достижения 100 футов в минуту: 100 ÷ 1 × 3,82 = 382.

Другой способ рассмотреть эту концепцию – это подумать о расстоянии, которое проехал бы 1-дюймовый инструмент, если бы он совершил 382 вращения по цеху. В этом сценарии он пролетел бы 100 футов; сделать это за 60 секунд и было бы путешествовать 100 SFM.

Токарные станки, конечно, разные, потому что вместо фрезы вращается заготовка. Поскольку формула для скорости резания зависит от диаметра, по мере уменьшения диаметра заготовки число оборотов в минуту должно увеличиваться, чтобы поддерживать постоянную скорость резания. После каждого кругового резания на токарном станке наружный диаметр детали уменьшается или внутренний диаметр увеличивается, и необходимо увеличивать частоту вращения детали в минуту, чтобы поддерживать желаемую скорость резания. В результате производители ЧПУ разработали функцию постоянной площади поверхности для управления токарными станками.Эта функция позволяет программисту вводить желаемую скорость резания в sfm или м / мин. и система управления вычисляет правильные обороты для изменяющегося диаметра.

Когда инструмент или деталь вращаются, станок должен знать, с какой скоростью двигаться, когда резец входит в обрабатываемую деталь. Подача – это термин, который описывает скорость перемещения при резании.

Скорость подачи при фрезеровании обычно выражается в дюймах в минуту (ipm) и рассчитывается по формуле: ipm = об / мин × количество. канавок × загрузка стружки.

Что такое загрузка микросхемы? При фрезеровании это количество материала, которое режущая кромка удаляет каждый раз при вращении. При токарной обработке это расстояние, на которое деталь перемещается за один оборот, когда она находится в контакте с инструментом. Иногда это называют толщиной стружки, что в некотором роде верно. Толщина стружки может измениться при изменении других параметров, таких как радиальный DOC или угол подъема инструмента.

Производители инструментов публикуют рекомендации по нагрузке на стружку вместе с рекомендациями по скорости резания и выражают их в тысячных долях дюйма (миллиметры для метрических единиц).Для фрезерных и сверлильных операций нагрузка стружки выражается в тысячных долях дюйма на канавку. Канавки, зубья и режущие кромки описывают одно и то же, и должен быть по крайней мере один, но теоретически нет ограничений на количество, которое может иметь инструмент.

Рекомендации по нагрузке на стружку для токарных операций чаще всего даются в тысячных долях дюйма на оборот или подаче на оборот. Это расстояние, на которое инструмент продвигается каждый раз, когда деталь выполняет один оборот.

Какие обороты и скорость подачи следует запрограммировать для концевой фрезы с 4 канавками, 1 дюйм, работающей с рекомендованной скоростью резания 350 sfm и рекомендуемой стружкой 0.005 дюймов на зуб (IPT)? Используя уравнение, об / мин = sfm ÷ диаметр × 3,82 = 350 ÷ 1,0 × 3,82 = 1,337, скорость подачи = об / мин × количество. канавок × нагрузка на стружку = 1337 × 4 × 0,005 = 26,74 дюймов в минуту.

Здесь все становится интересным, потому что при изменении значений в формуле взаимосвязь различных переменных становится очевидной. Попробуйте применить 2-дюймовый инструмент вместо 1-дюймового. Что происходит? Скорость вращения и скорость подачи уменьшаются вдвое.

Понимание этих взаимоотношений и применение творческого мышления может обеспечить значительный выигрыш в эффективности.Я расскажу, как использовать эти отношения в своей следующей колонке. CTE

Об авторе: Кристофер Тейт (Christopher Tate) – старший инженер-технолог в компании Milwaukee Electric Tool Corp., Брукфилд, штат Висконсин. Он работает на производственном предприятии компании в Джексоне, штат Миссисипи. Он имеет 19-летний опыт работы в металлообрабатывающей промышленности и имеет ученую степень. Магистр и бакалавр наук Государственного университета Миссисипи. Электронная почта: [email protected].

Формула токарной обработки | MITSUBISHI MATERIALS CORPORATION

Формула для токарной обработки

Скорость резания (vc)

※ Разделите на 1000, чтобы заменить миллиметры на m.

vc (м / мин): скорость резания

Дм (мм): Диаметр заготовки

π (3,14): Пи

n (мин. -1 ): Скорость шпинделя главной оси

(Проблема)

Какова скорость резания, когда скорость вращения шпинделя главной оси составляет 700 мин. -1 , а внешний диаметр составляет Φ50?

(Ответ)

Подставляем в формулу π = 3,14, Dm = 50, n = 700.

vc = (π × Dm × n) ÷ 1000 = (3,14 × 50 × 700) ÷ 1000

= 110 (м / мин)

Скорость резки 110 м / мин.

Корм (ж)

f (мм / об): подача на оборот

I (мм / мин): длина резки в минуту.

n (мин. -1 ): Скорость шпинделя главной оси

(Проблема)

Какова подача на оборот, когда скорость шпинделя главной оси составляет 500 мин. -1 , а длина резки в минуту составляет 120 мм / мин?

(Ответ)

Подставляем в формулу n = 500, I = 120.

f = l ÷ n = 120 ÷ 500 = 0.24 (мм / об)

Ответ – 0,24 мм / об.

Время резки (Tc)

Tc (мин): время резки

лм (мм): длина заготовки

l (мм / мин): длина резки в минуту.

(Проблема)

Какое время резания при обработке 100-миллиметровой заготовки при 1000 мин -1 с подачей = 0,2 мм / об?

(Ответ)

Сначала рассчитайте длину реза в минуту. от скорости подачи и шпинделя.

l = f × n = 0,2 × 1000 = 200 (мм / мин)

Подставьте ответ в формулу.

Tc = lm ÷ l = 100 ÷ 200 = 0,5 (мин) 0,5 × 60 = 30 (сек)

Ответ 30 сек.

Теоретическая шероховатость обработанной поверхности (h)

h (мкм): Шероховатость готовой поверхности

f (мм / об): подача на оборот

RE (мм): Угловой радиус пластины

(Проблема)

Какова теоретическая шероховатость обработанной поверхности при радиусе закругления пластины 0.8 мм и подача 0,2 мм / об?

(Ответ)

Подставьте в формулу f = 0,2 мм / об, RE = 0,8.

h = f 2 ÷ (8 × Re) × 1000 = 0,2 2 ÷ (8 × 0,8) × 1000 = 6,25 мкм

Теоретическая шероховатость готовой поверхности составляет 6 мкм.

MITSUBISHI MATERIALS CORPORATION Формулы для резки

СКОРОСТЬ РЕЗКИ (vc)

- ВК (SFM)

- : Скорость резания

- Dm (дюйм)

- : Диаметр заготовки

- π (3.14)

- : Пи

- n (min -1 )

- : Скорость шпинделя главной оси

(Проблема):

Какова скорость резания, когда скорость вращения шпинделя главной оси составляет 700 мин. -1 , а внешний диаметр составляет Ø2 “?

(Ответ):

Подставьте π = 3,14, Dm = 2, n = 700 в формулы.

vc = π × Dm × n ÷ 12 = 3,14 × 2 × 700 ÷ 12 = 366,33SFM

Скорость резания составляет 366,33SFM.

КОРМ (ж)

- f (IPR)

- : Подача на оборот

- I (дюйм / мин)

- : длина резки в минуту.

- n (min -1 )

- : Скорость шпинделя главной оси

(Проблема):

Какова подача на оборот, когда скорость шпинделя главной оси составляет 500 мин. -1 , а длина резки в минуту составляет 120 мм / мин?

(ответ):

Подставить в формулы n = 500, I = 4,72.

f = I ÷ n = 4,72 ÷ 500 = 0,009IPR

Ответ: 0,009IPR.

ВРЕМЯ РЕЗКИ (Tc)

- Tc (мин)

- : Время резания

- Im (дюйм)

- : Длина заготовки

- I (дюйм / мин)

- : длина резки в минуту.

Какое время резания при обработке 4-дюймовой заготовки при 1000 мин -1 с подачей = 0,008IPR?

(ответ):

Сначала рассчитайте длину реза в минуту. от скорости подачи и шпинделя.

I = f × n = 0,008 × 1000 = 8 дюймов / мин

Подставьте полученный выше ответ в формулы.

Tc = Im ÷ I = 4 ÷ 8 = 0,5мин

0,5×60 = 30 (сек.) Ответ 30 сек.

ТЕОРЕТИЧЕСКАЯ ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ (ч)

- ч (мкдюйм)

- : Шероховатость готовой поверхности

- ф (IPR)

- : Подача на оборот

- Re (дюйм)

- : Угловой радиус вставки

Какова теоретическая шероховатость поверхности при угловом радиусе пластины.031 дюйм и корма .008 IPR?

(ответ):

Подставить в формулы f = .008IPR, Re = .031.

h = (. 008) 2 ÷ (8 × 0,031) × 1000 2 = 258 мкм

Теоретическая шероховатость готовой поверхности составляет 258 мкм.

СКОРОСТЬ РЕЗКИ (шт.)

* Разделите на 1000, чтобы сменить миллиметры на m.

- vc (м / мин)

- Скорость резания

- Дм (мм)

- Диаметр детали

- π (3,14)

- Pi

- n (мин -1 )

- Скорость шпинделя главной оси

(Проблема)

Какова скорость резания, когда скорость вращения шпинделя главной оси составляет 700 мин. -1 , а внешний диаметр составляет Ø50? Подставляем π = 3.14, Dm = 50, n = 700 в формулу.

(Ответ)

Подставляем в формулу π = 3,14, Dm = 50, n = 700.

vc = (π × Dm × n) ÷ 1000 = (3,14 × 50 × 700) ÷ 1000 = 110 (м / мин)

Скорость резания 110 м / мин.

КОРМА (ж)

- f (мм / об)

- Подача на оборот

- л (мм / мин)

- Мин. Длина реза

- n (мин -1 )

- Скорость шпинделя главной оси

(Проблема)

Какова подача на оборот, когда скорость шпинделя главной оси составляет 500 мин. -1 , а длина резки в минуту составляет 120 мм / мин?

(Ответ)

Подставляем в формулу n = 500, I = 120.

f = l ÷ n = 120 ÷ 500 = 0,24 (мм / об)

Ответ: 0,24 мм / об.

ВРЕМЯ РЕЗКИ (Tc)

- Tc (мин.)

- Время резки

- п.м (мм)

- Длина детали

- л (мм / мин)

- Мин. Длина реза

(Проблема)

Какое время резания при обработке 100-миллиметровой заготовки при 1000 мин -1 , с подачей = 0,2 мм / об?

(Ответ)

Сначала рассчитайте длину реза в минуту.от скорости подачи и шпинделя. l = f × n = 0,2 × 1000 = 200 (мм / мин)

Подставьте ответ в формулы.

Tc = lm ÷ l = 100 ÷ 200 = 0,5 (мин)

0,5 × 60 = 30 (сек.) Ответ – 30 секунд.

ТЕОРЕТИЧЕСКАЯ ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ (ч)

- h (мкм)

- Шероховатость готовой поверхности

- f (мм / об)

- Подача на оборот

- Re (мм)

- Радиус при вершине пластины

(Проблема)

Какова теоретическая шероховатость обработанной поверхности при радиусе закругления пластины 0.8 мм и подача 0,2 мм / об?

(Ответ)

Подставьте в формулы f = 0,2 мм / об, R = 0,8.

h = f 2 ÷ (8 × Re) × 1000 = 0,2 2 ÷ (8 × 0,8) × 1000 = 6,25 мкм

Теоретическая шероховатость готовой поверхности составляет 6 мкм.

формул резки | Коллекция формул обработки | Введение в обработку

На этой странице представлены формулы для расчета основных параметров, необходимых для машинной резки. Цифры, полученные в результате расчетов, приведены только для справки.Условия обработки зависят от используемого станка. Используйте оптимальные условия в соответствии с вашими фактическими условиями обработки.

- π (3,14): Круговая постоянная

- Дм (мм): Диаметр заготовки

- n (min -1 ): скорость шпинделя

- памятка

Эта формула используется для расчета скорости резания на основе числа оборотов шпинделя и диаметра заготовки.

Пример:

Диаметр (Dm) = 60 мм

Скорость шпинделя (n) = 500 мин. -1

В этом случае скорость резания (vc) составляет приблизительно 94 м / мин.

- l (мм / мин): длина обработки в минуту

- n (min -1 ): скорость шпинделя

- памятка

Эта формула используется для расчета скорости подачи на оборот на основе скорости шпинделя и длины отрезания в минуту.

Пример:

Обработанная длина в минуту (l) = 150 мм / мин.

Скорость шпинделя (n) = 600 мин. -1

В этом случае скорость подачи на оборот (f) составляет 0,25 мм / об.

- п.м (мм): длина заготовки

- l (мм / мин): длина обработки в минуту

- памятка

Эта формула используется для расчета времени обработки по длине заготовки и скорости шпинделя.

Пример:

Подача (f) = 0,2 мм / об

Скорость шпинделя (n) = 1100 мин -1

Длина заготовки (пог.м) = 120 мм

Сначала вычисляется длина обработки в минуту, в этом случае от скорости вращения и количества подачи.

Обработанная длина в минуту (l) = n × f

= 0,2 × 1100 = 220 мм / мин

Подставьте это в формулу:

Tc = lm ÷ l

= 120 ÷ 220

= 0,55 (мин) × 60

= 33 (сек)

Время обработки (Tc) составляет приблизительно 33 секунды.

- f (мм / об): подача на оборот

- Re (мм): радиус угла пластины

- памятка

Эта формула используется для расчета теоретической шероховатости готовой поверхности из углового радиуса лезвия пластины и подачи на оборот.

Пример:

Подача на оборот (f) = 0,1 мм / оборот

Радиус угла лезвия пластины (Re) = 0,5 мм

В этом случае теоретическая шероховатость обработанной поверхности (h) равна 2.5 мкм.

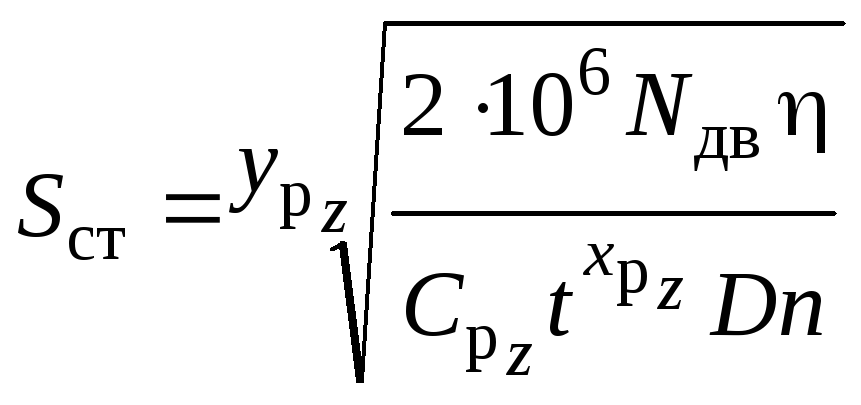

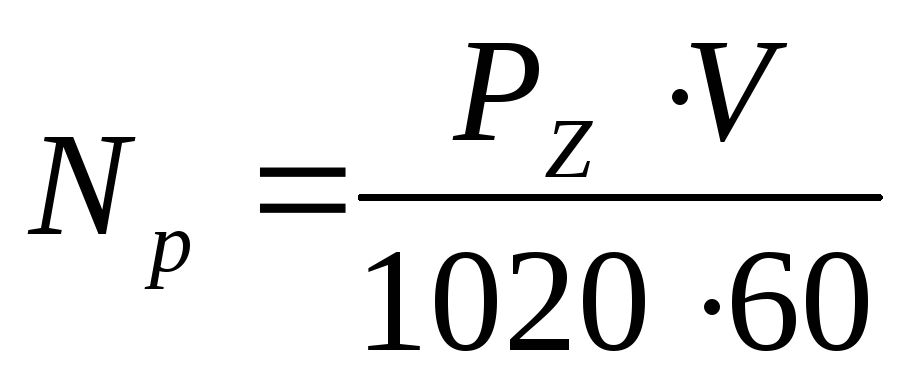

- памятка

Эта формула используется для расчета полезной мощности на основе глубины резания, подачи на оборот, скорости резания, удельного усилия резания и КПД станка.

Пример:

Глубина резания (низкоуглеродистая сталь: ap) = 5 мм

Подача на оборот (f) = 0,1 мм / об

Скорость резания (vc) = 140 м / мин

КПД станка (η) = 80% (0,8 )

Дано:

Удельная сила резания (Kc) = 3610 МПа

В этом случае полезная мощность обработки (Pc) равна 5.26 кВт.

| Материал заготовки | Прочность на разрыв (МПа) и жесткость | Удельная сила резания Kc (МПа) для каждой подачи | ||||

|---|---|---|---|---|---|---|