Формула упругости модуля: Ничего не найдено для %25D0%25Bc%25D0%25B5%25D1%2585%25D0%25B0%25D0%25Bd%25D0%25B8%25D0%25Ba%25D0%25B0 %25D0%25Bc%25D0%25Be%25D0%25B4%25D1%2583%25D0%25Bb%25D1%258C %25D1%2583%25D0%25Bf%25D1%2580%25D1%2583%25D0%25B3%25D0%25Be%25D1%2581%25D1%2582%25D0%25B8

alexxlab | 05.11.1986 | 0 | Разное

Модуль упругости (Модуль Юнга): понятие, формулы, как определить

При проектировании строительной конструкции стоит задача спрогнозировать ее поведение при заданных нагрузках и внешних условиях. Бетон воспринимает значительные усилия, поэтому важный этап расчета — определение деформаций и прогибов при статическом нагружении.

В расчете железобетонных конструкций по второй группе предельных состояний применяют физическую величину, называемую модулем упругости бетона, или модулем Юнга. Он характеризует свойства твердого вещества в зоне упругих деформаций.

Основные сведения

Модуль Юнга, (называемый также модулем продольной упругости и модулем упругости первого рода) это важная механическая характеристика вещества. Он является мерой сопротивляемости продольным деформациям и определяет степень жесткости. Он обозначается как E; измеряется н/м2 или в Па.

Это важный коэффициент применяют при расчетах жесткости заготовок, узлов и конструкций, в определении их устойчивости к продольным деформациям. Вещества, применяемые для изготовления промышленных и строительных конструкций, имеют, как правило, весьма большие значения E. И поэтому на практике значения Е для них приводят в гигаПаскалях (1012Па)

Вещества, применяемые для изготовления промышленных и строительных конструкций, имеют, как правило, весьма большие значения E. И поэтому на практике значения Е для них приводят в гигаПаскалях (1012Па)

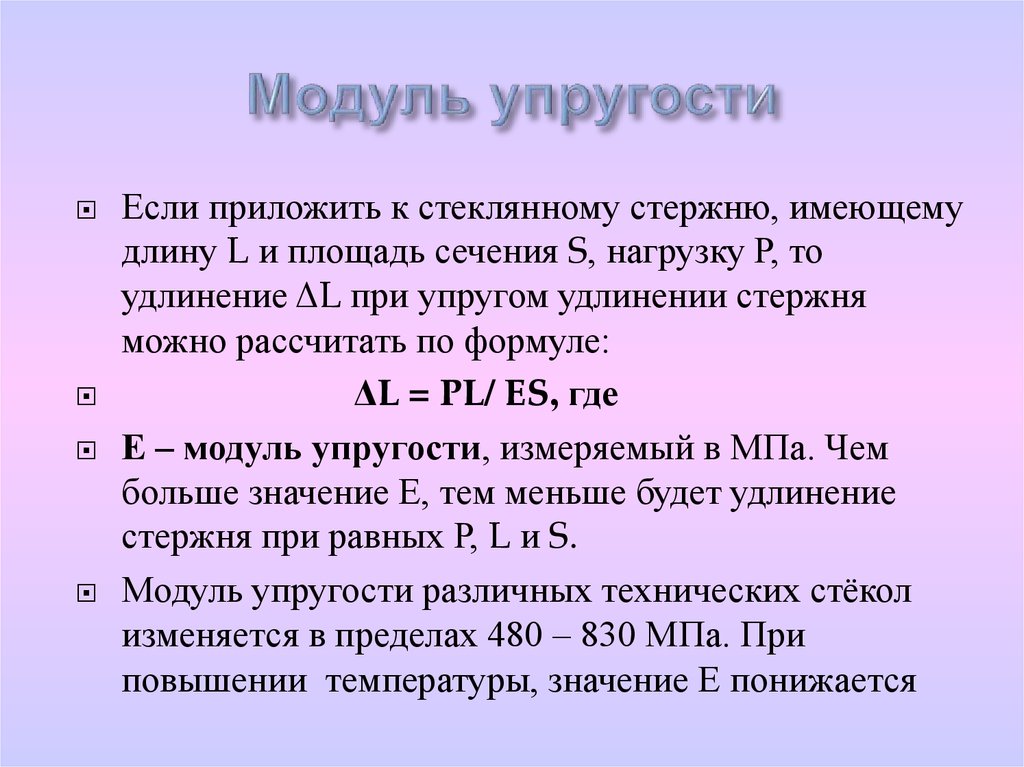

Величину E для стержней поддается расчету, у более сложных конструкций она измеряется в ходе опытов.

Приближенные величины E возможно узнать из графика, построенного в ходе тестов на растяжение.

График теста на растяжение

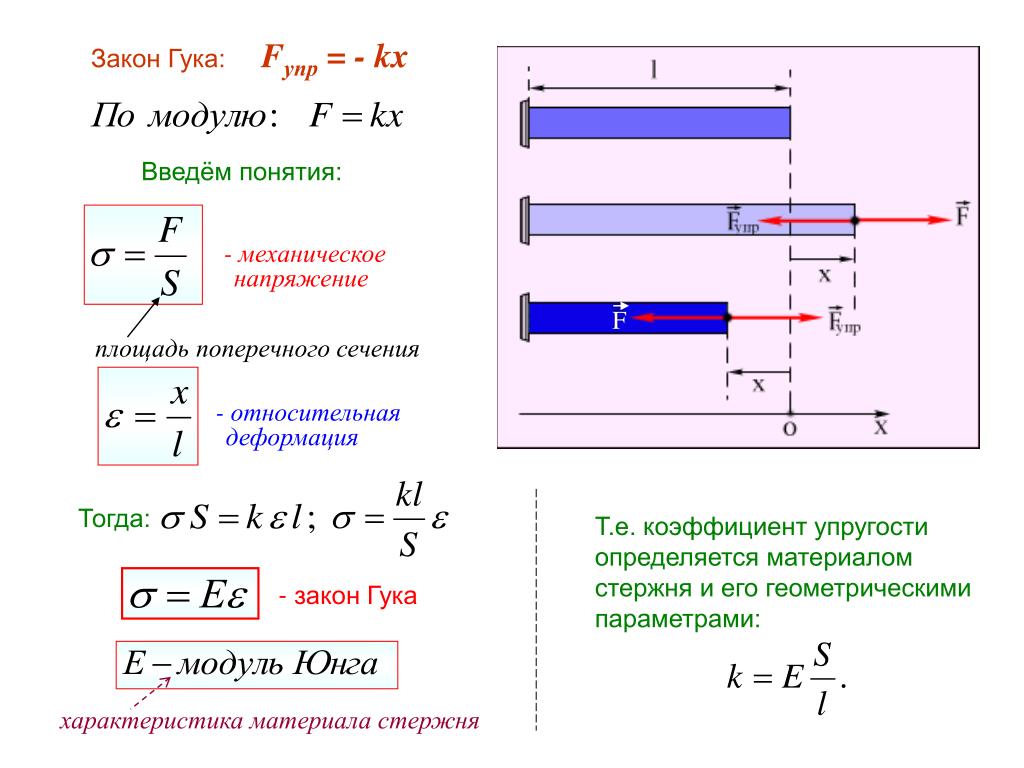

E- это частное от деления нормальных напряжений σ на относительное удлинение ε.

E=α/ε

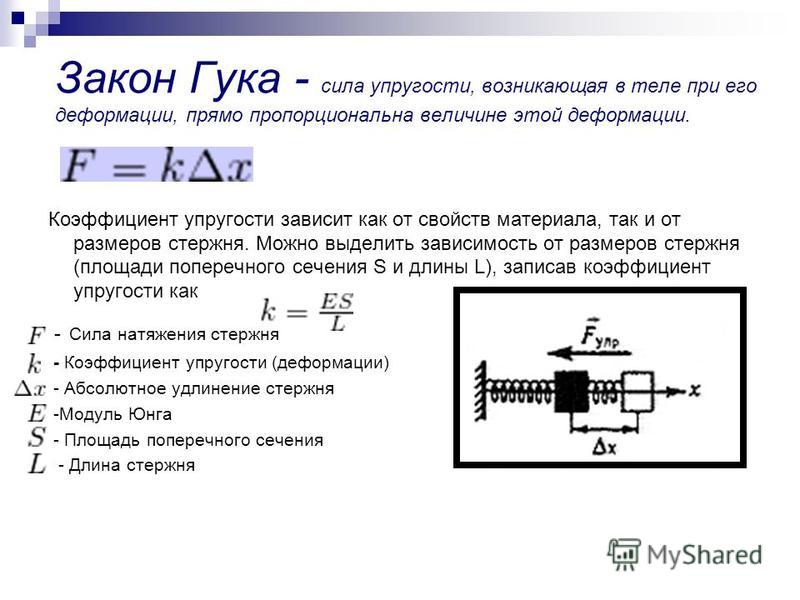

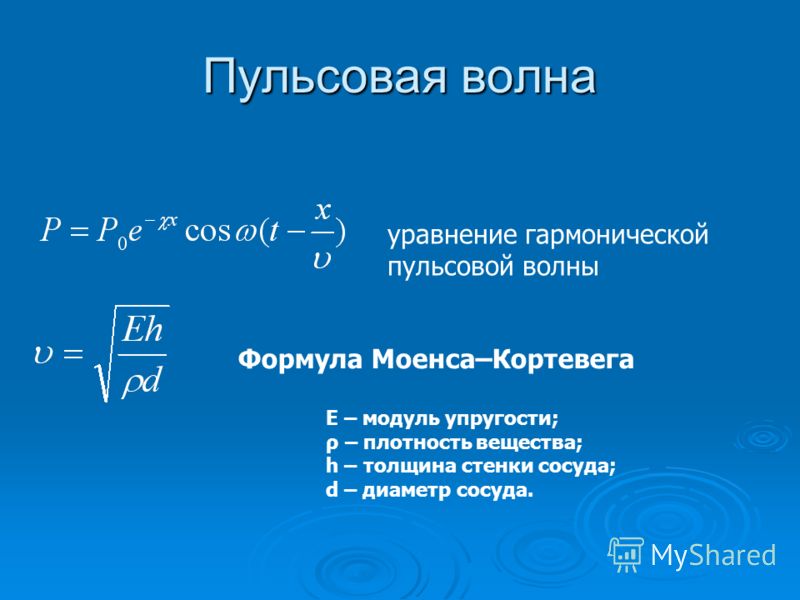

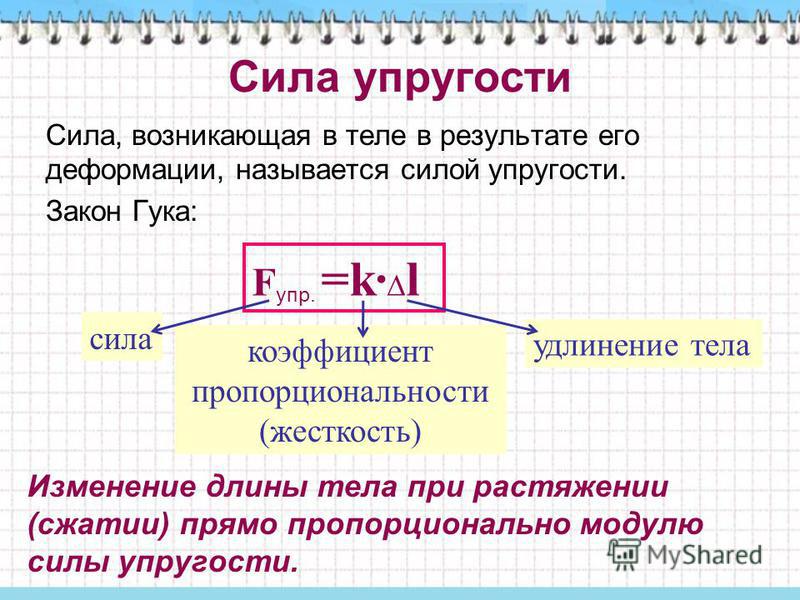

Закон Гука также можно сформулировать и с использованием модуля Юнга.

Способы определения

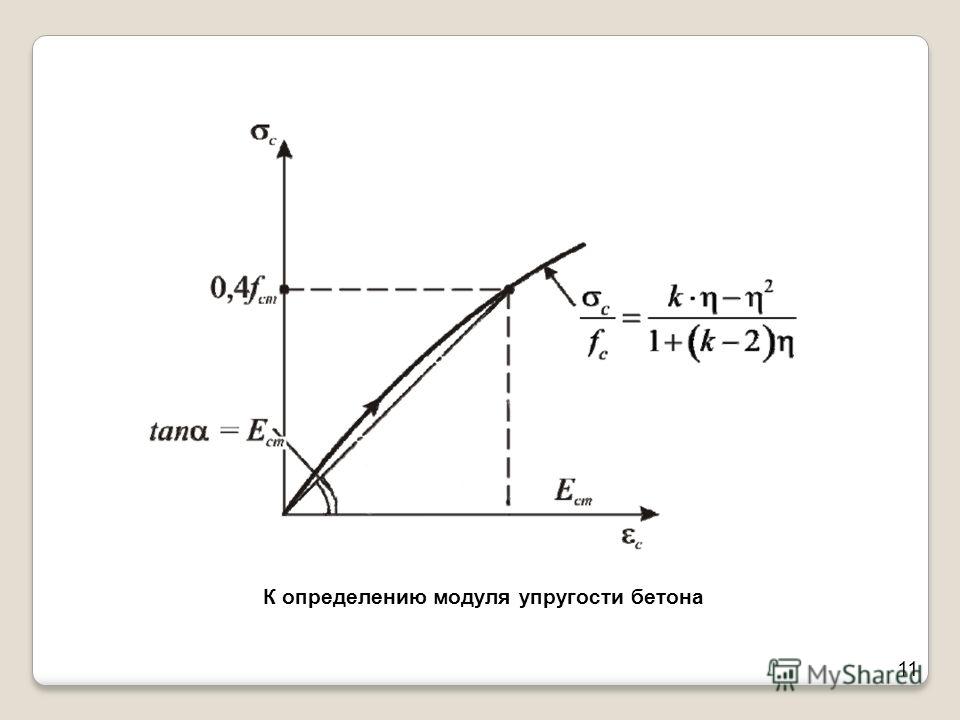

Модуль упругости бетона определяют:

- механическим испытанием образцов;

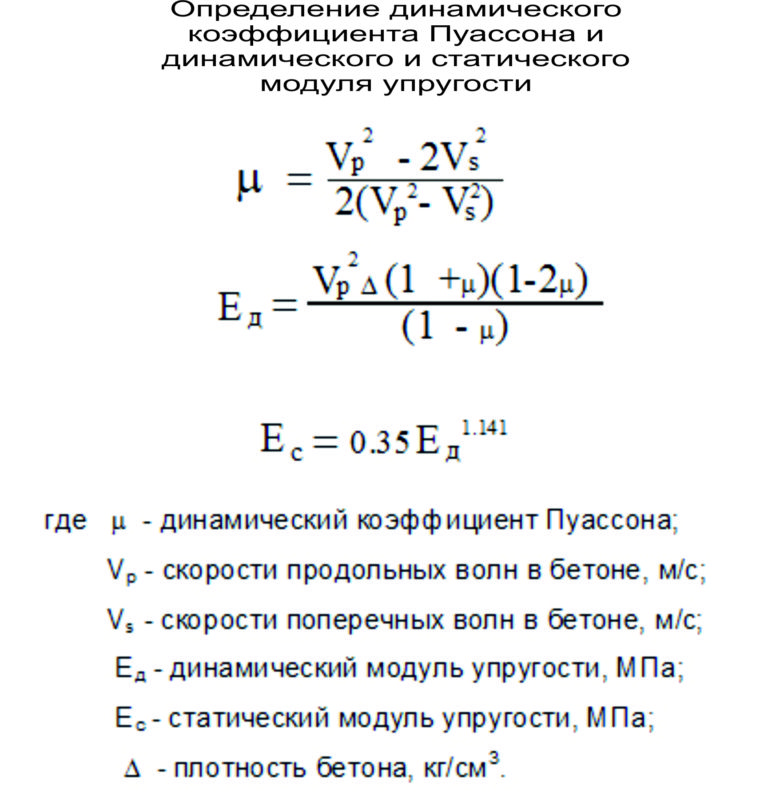

- неразрушающим ультразвуковым методом, основанным на сравнении скорости распространения волн в существующей конструкции и испытанном образце с заданными характеристиками.

Механический способ

Исследование первым методом проводят согласно ГОСТ 24452-80. Изготавливают образцы с сечением в виде квадрата или круга с соотношением высоты к диаметру (ширине), равным 4.

Изготавливают образцы с сечением в виде квадрата или круга с соотношением высоты к диаметру (ширине), равным 4.

Образцы сериями по три штуки выбуривают, высверливают или выпиливают из готовых изделий, либо набивают формы согласно ГОСТ 10180-78. До начала испытаний призмы или цилиндры выдерживают под влажной тканью.

Для определения модуля упругости бетона используют прессы со специальными базами для измерения деформаций. Они состоят из приборов, расположенных под разными углами к граням образца. Индикаторы крепят к стальным рамкам или приклеенным опорным вставкам.

Если испытания проводят для конструкций, работающих при повышенной влажности или высокой температуре, выполняют специальную подготовку по ГОСТ 24452-80.

Испытания проводят по схеме:

- Образцы с индикаторами помещают под пресс, совмещая ось заготовки с центром плиты оборудования. Величину разрушающей нагрузки назначают, исходя из марочной прочности бетона.

- Нагрузку увеличивают постепенно, ступенями по 10% от разрушающей. Выдерживают интервалы 4-5 минут.

- Доводят усилие до 40-45% от максимального. Если программа не предусматривает другие требования, приборы снимают. Дальнейшее нагружение проводят с постоянной скоростью.

- Производят обработку результатов для каждого образца при нагрузке, равной 30% от разрушающей. Все данные заносят в журнал испытаний.

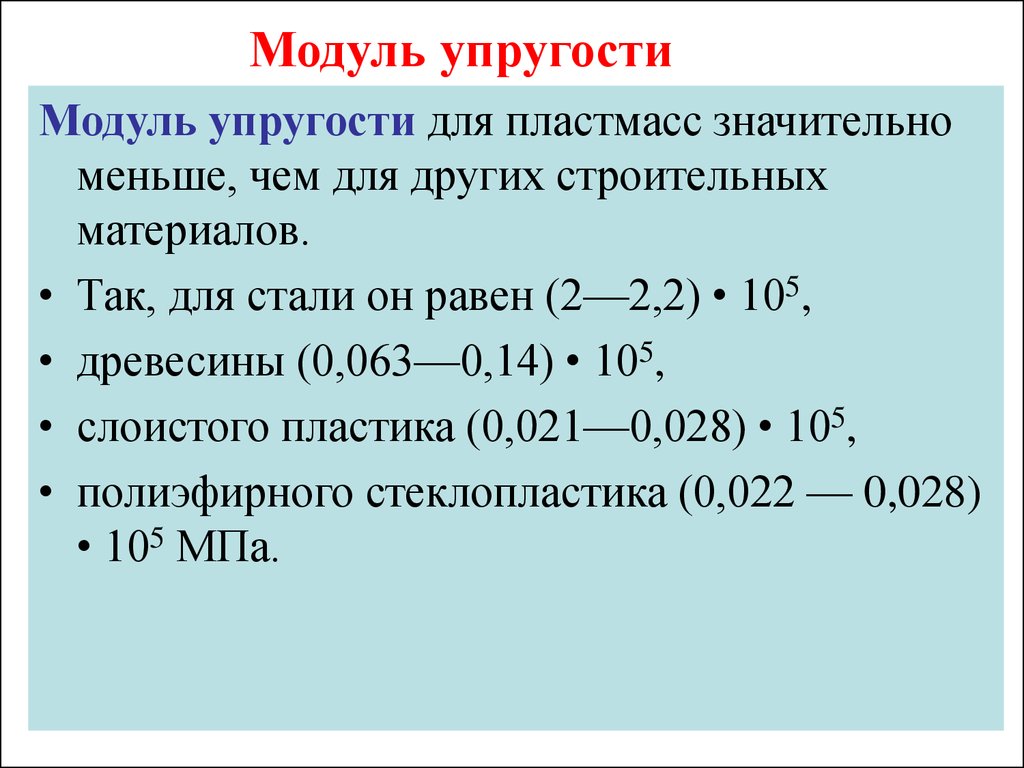

На основе исследований можно судить о начальном модуле упругости бетона. Эта величина характеризует свойства материала при нагрузке, в пределах которой в образцах возникают обратимые изменения. Показатель обозначается как Eb, его значение для каждого класса бетона внесено в таблицы строительных норм и маркировку изделий.

Так, модуль упругости бетона В15 естественного твердения составляет 23, а подвергнутого тепловой обработке 25 МПа*10-3.

Величина модуля упругости бетона для классов В20, В25, В30, В35 и В40 равна 27, 30, 32,5, 34,5 и 36 МПа*10-3. В пропаренных конструкциях она соответствует 24,5, 27, 29, 31 и 32,5 МПа*10-3.

В пропаренных конструкциях она соответствует 24,5, 27, 29, 31 и 32,5 МПа*10-3.

Ультразвуковой способ

Применяется для исследования конструкций без их локального разрушения. При повышенной влажности такой метод определяет модуль упругости с погрешностью 15-75%, так как скорость распространения ультразвуковых колебаний в водной среде возрастает.

Чтобы избежать ошибок при измерениях, разработан метод определения модуля Юнга с учетом влажности бетона. Он основан на опытных испытаниях серий образцов с различной водонасыщенностью.

Нормативные и расчетные значения сопротивления бетона получают, используя корректирующие коэффициенты с учетом условий работы конструкции. Методика расчета описана в СП 63.13330.2012.

Физический смысл модуля Юнга

Во время принудительного изменения формы предметов внутри них порождаются силы, сопротивляющиеся такому изменению, и стремящиеся к восстановлению исходной формы и размеров упругих тел.

Если же тело не оказывает сопротивления изменению формы и по окончании воздействия остается в деформированном виде, то такое тело называют абсолютно неупругим, или пластичным. Характерным примером пластичного тела является брусок пластилина.

Характерным примером пластичного тела является брусок пластилина.

Виды деформации

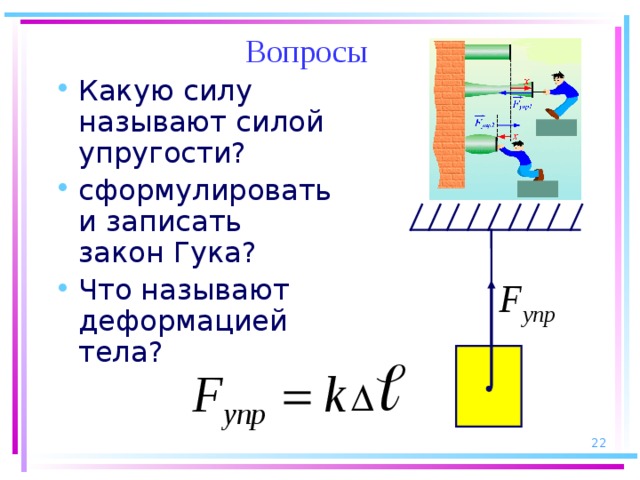

Р. Гук исследовал удлинение стрежней из различных веществ, под воздействием подвешенных к свободному концу гирь. Количественным выражением степени изменения формы считают относительное удлинение, равное отношению абсолютного удлинения и исходной длины.

В результате серии опытов было установлено, что абсолютное удлинение пропорционально с коэффициентом упругости исходной длине стрежня и деформирующей силе F и обратно пропорционально площади сечения этого стержня S:

Δl = α * (lF) / S

Величину, обратную α, и называют модулем Юнга:

1/α = E

Относительная деформация:

ε = (Δl) / l = α * (F/S)

Отношение растягивающей силы F к S называют упругим напряжением σ:

ε=α σ

Закон Гука, записанный с использованием модуля Юнга, выглядит так:

σ = ε/α = E ε

Теперь можно сформулировать физический смысл модуля Юнга: он соответствует напряжению, вызываемому растягиванием стержнеобразного образца вдвое, при условии сохранения целостности.

В реальности подавляющее большинство образцов разрушаются до того, как растянутся вдвое от первоначальной длины. Значение E вычисляют с помощью косвенного метода на малых деформациях.

Коэффициент жёсткости при упругой деформации стержня вдоль его оси k = (ES) / l

Модуль Юнга определяет величину потенциальной энергии тел или сред, подвергшихся упругой деформации.

Источники и примечания

- [www.physel.ru/mainmenu-4/-mainmenu-9/101-s-98—-.html Упругая деформация] (рус.). [www.webcitation.org/68nxdCgZR Архивировано из первоисточника 30 июня 2012].

- Dieter Meschede, Christian Gerthsen.

Physik. — Springer, 2004. — P.

[books.google.com/books?id=pfpkxqB-jGoC&pg=PA181&dq=Federkonstante 181]

.. - Bruno Assmann.

Technische Mechanik: Kinematik und Kinetik. — Oldenbourg, 2004. — P.

[books.google.com/books?id=NGu2K3eosMoC&pg=PA11&dq=Federkonstante 11]

.. - [www.edu.yar.ru/projects/socnav/prep/phis001/dyn/dyn10.

html Динамика, Сила упругости] (рус.). [www.webcitation.org/68nxeMf0N Архивировано из первоисточника 30 июня 2012].

html Динамика, Сила упругости] (рус.). [www.webcitation.org/68nxeMf0N Архивировано из первоисточника 30 июня 2012]. - [www.edu.delfa.net/CONSP/meh5.htm Механические свойства тел] (рус.). [www.webcitation.org/68nxfaOO5 Архивировано из первоисточника 30 июня 2012].

Значения модуля юнга для некоторых материалов

В таблице показаны значения E ряда распространенных веществ.

| Материал | модуль Юнга E, ГПа |

| Алюминий | 70 |

| Бронза | 75-125 |

| Вольфрам | 350 |

| Графен | 1000 |

| Латунь | 95 |

| Лёд | 3 |

| Медь | 110 |

| Свинец | 18 |

| Серебро | 80 |

| Серый чугун | 110 |

| Сталь | 200/210 |

| Стекло | 70 |

Модуль продольной упругости стали вдвое больше модуля Юнга меди или чугуна. Модуль Юнга широко применяется в формулах прочностных расчетов элементов конструкций и изделий в целом.

Предел прочности материала

Это предел возникающего напряжения, после которого образец начинает разрушаться.

Статический предел прочности измеряется при продолжительном приложении деформирующего усилия, динамический — при кратковременном, ударном характере такого усилия. Для большинства веществ динамический предел больше, чем статический.

Инструмент для определения предела прочности

Кроме того, существуют пределы прочности на сжатие материала и на растяжение. Они определяются на испытательных стенда опытным путем, при растягивании или сжатии образцов мощными гидравлическим машинами, снабженными точными динамометрами и измерителями давления. В случае невозможности достижения требуемого давления гидравлическим способом иногда применяют направленный взрыв в герметичной капсуле.

Виды нагрузок

При использовании металлов прилагаются разные нагрузки статического и динамического воздействия. В теории прочности принято определять нагружения следующих видов.

- Сжатие – действующая сила сдавливает предмет, вызывая уменьшение длины вдоль направления приложения нагрузки. Такую деформацию ощущают станины, опорные поверхности, стойки и ряд других конструкций, выдерживающих определённый вес. Мосты и переправы, рамы автомобилей и тракторов, фундаменты и арматура, – все эти конструктивные элементы находятся при постоянном сжатии.

- Растяжение – нагрузка стремится удлинить тело в определенном направлении. Подъемно-транспортные машины и механизмы испытывают подобные нагружения при подъеме и переноске грузов.

Читать также: Какие бывают диодные ленты

- Сдвиг и срез – такое нагружение наблюдается в случае действия сил, направленных вдоль одной оси навстречу друг другу. Соединительные элементы (болты, винты, заклепки и другие метизы) испытывают нагрузку подобного вида. В конструкции корпусов, металлокаркасов, редукторов и других узлов механизмов и машин обязательно имеются соединительные детали.

От их прочности зависит работоспособность устройств.

От их прочности зависит работоспособность устройств.

- Кручение – если на предмет действует пара сил, находящихся на определенном расстоянии друг от друга, то возникает крутящий момент. Эти усилия стремятся произвести скручивающую деформацию. Подобные нагружения наблюдаются в коробках передач, валы испытывают именно такую нагрузку. Она чаще всего непостоянная по значению. В течение времени величина действующих сил меняется.

- Изгиб – нагрузка, которая изменяет кривизну предметов, считается изгибающей. Мосты, перекладины, консоли, подъемно-транспортные механизмы и другие детали испытывают подобное нагружение.

Допускаемое механическое напряжение в некоторых материалах при растяжении

Из жизненного опыта известно, что разные материалы по-разному сопротивляются изменению формы. Прочностные характеристики кристаллических и других твердых тел определяются силами межатомного взаимодействия. По мере роста межатомных расстояний возрастают и силы, притягивающие атомы друг к другу. Эти силы достигают максимума при определенной величине напряжения, равной приблизительно одной десятой от модуля Юнга.

Эти силы достигают максимума при определенной величине напряжения, равной приблизительно одной десятой от модуля Юнга.

Испытание на растяжение

Эту величину называют теоретической прочностью, при ее превышении начинается разрушение материала. В реальности разрушение начинается при меньших значениях, поскольку строение реальных образцов неоднородно. Это вызывает неравномерное распределение напряжений, и разрушение начинается с тех участков, где напряжения максимальны.

Значения σраст в МПа:

| Материалы | σраст | |

| Бор | 5700 | 0,083 |

| Графит | 2390 | 0,023 |

| Сапфир | 1495 | 0,030 |

| Стальная проволока | 415 | 0,01 |

| Стекловолокно | 350 | 0,034 |

| Конструкционная сталь | 60 | 0,003 |

| Нейлон | 48 | 0,0025 |

Эти цифры учитываются конструкторами при выборе материала деталей будущего изделия. С их использованием также проводятся прочностные расчеты. Так, например, тросы, используемые для подъемно- транспортных работ, должны иметь десятикратный запас по прочности. Периодически их проверяют, подвешивая груз в десять раз больше, чем паспортная грузоподъемность троса.

С их использованием также проводятся прочностные расчеты. Так, например, тросы, используемые для подъемно- транспортных работ, должны иметь десятикратный запас по прочности. Периодически их проверяют, подвешивая груз в десять раз больше, чем паспортная грузоподъемность троса.

Запасы прочности, закладываемые в ответственные конструкции, также многократны.

Общее понятие

Модуль упругости (также известный как модуль Юнга) – один из показателей механических свойств материала, который характеризует его сопротивляемость деформации растяжения. Другими словами, его значение показывает пластичность материала. Чем больше модуль упругости, тем менее будет растягиваться какой-либо стержень при прочих равных условиях (величина нагрузки, площадь сечения и прочее).

В теории упругости модуль Юнга обозначается буквой Е. Является составной частью закона Гука (закона о деформации упругих тел). Связывает напряжение, возникающее в материале, и его деформацию.

Согласно международной стандартной системе единиц измеряется в МПа. Но на практике инженеры предпочитают использовать размерность кгс/см2.

Но на практике инженеры предпочитают использовать размерность кгс/см2.

Определение модуля упругости осуществляется опытным путем в научных лабораториях. Суть данного способа заключается в разрыве на специальном оборудовании гантелеобразных образцов материала. Узнав напряжение и удлинение, при котором произошло разрушение образца, делят данные переменные друг на друга, тем самым получая модуль Юнга.

Отметим сразу, что таким методом определяются модули упругости пластичных материалов: сталь, медь и прочее. Хрупкие материалы – чугун, бетон – сжимают до появления трещин.

Дополнительные характеристики механических свойств

Модуль упругости дает возможность предугадать поведение материла только при работе на сжатие или растяжение. При наличии таких видов нагрузок как смятие, срез, изгиб и прочее потребуется введение дополнительных параметров:

- Жесткость есть произведение модуля упругости на площадь поперечного сечения профиля. По величине жесткости можно судить о пластичности уже не материала, а узла конструкции в целом.

Измеряется в килограммах силы.

Измеряется в килограммах силы. - Относительное продольное удлинение показывает отношение абсолютного удлинения образца к общей длине образца. Например, к стержню длиной 100 мм приложили определенную силу. Как результат, он уменьшился в размере на 5 мм. Деля его удлинение (5 мм) на первоначальную длину (100 мм) получаем относительное удлинение 0,05. Переменная является безразмерной величиной. В некоторых случаях для удобства восприятия переводится в проценты.

- Относительное поперечное удлинение рассчитывается аналогично вышепредставленному пункту, но вместо длины здесь рассматривается диаметр стержня. Опыты показывают, что для большинства материалов поперечное удлинение в 3-4 раза меньше, чем продольное.

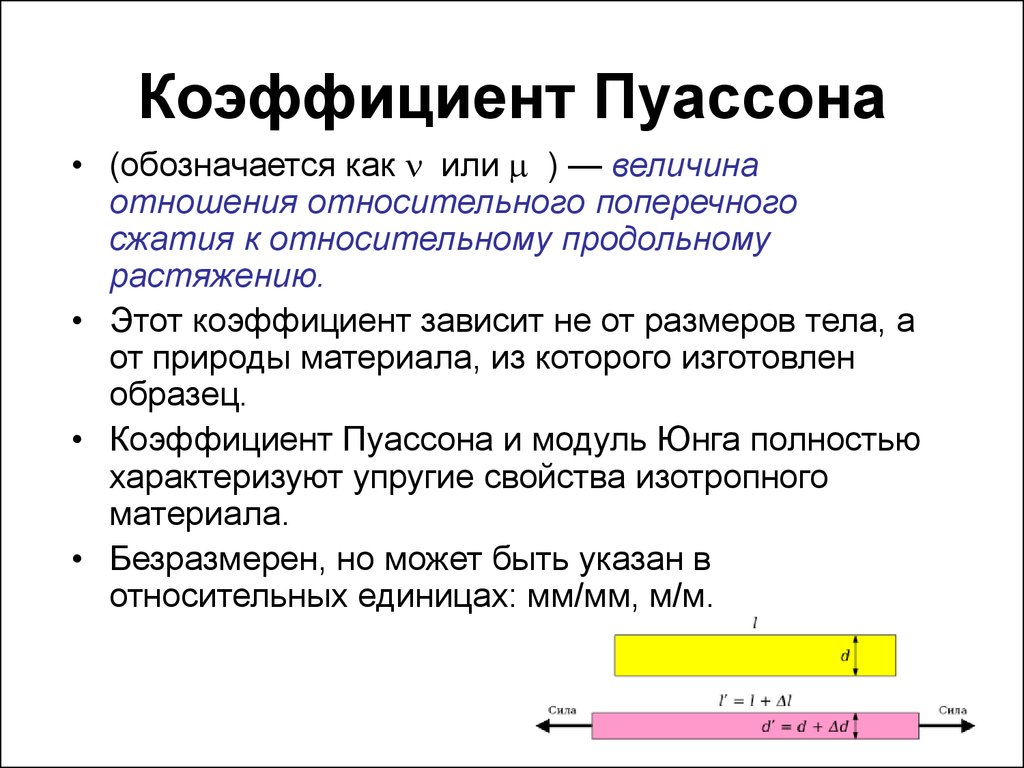

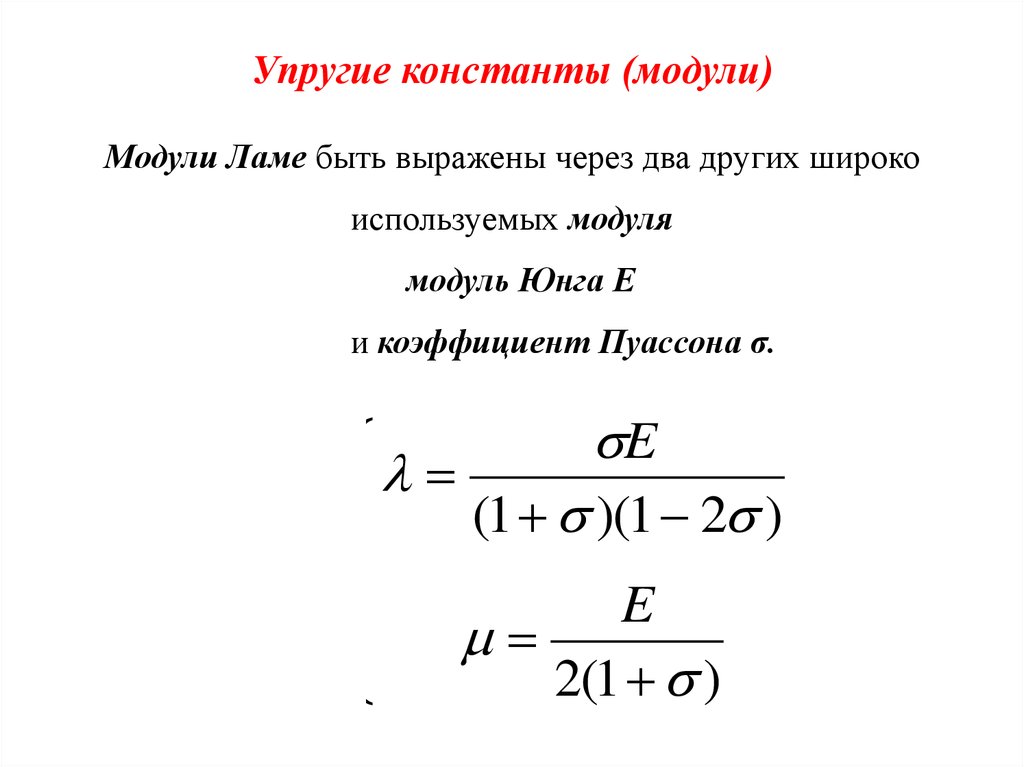

- Коэффициент Пуансона есть отношение относительной продольной деформации к относительной поперечной деформации. Данный параметр позволяет полностью описать изменение формы под воздействием нагрузки.

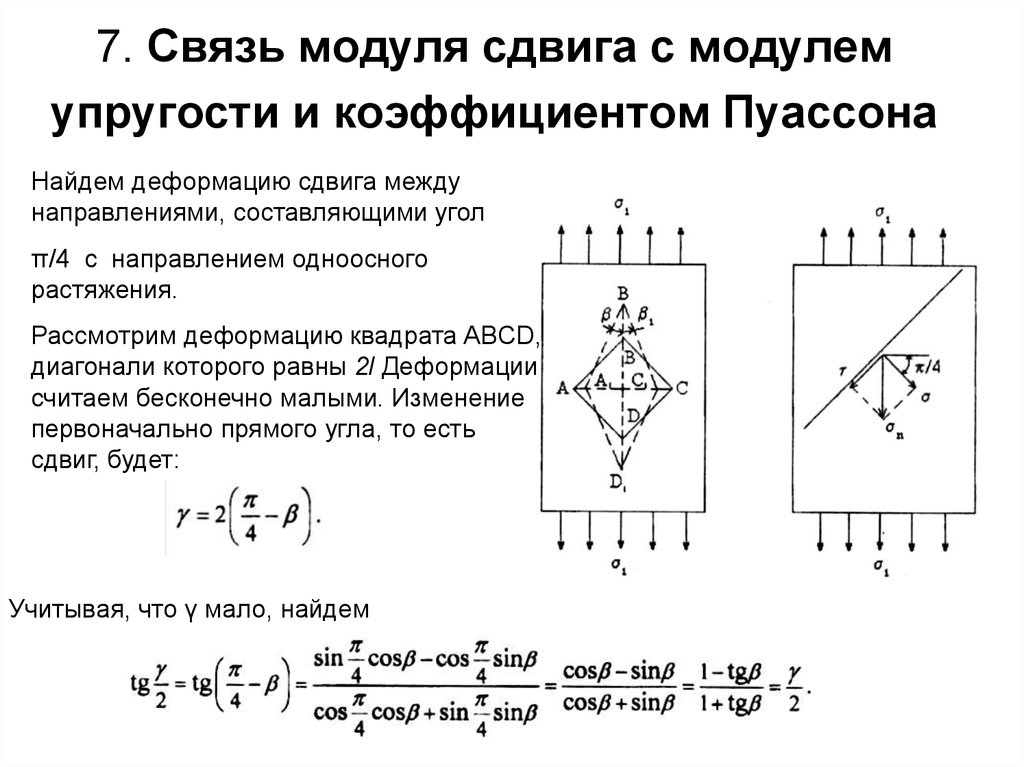

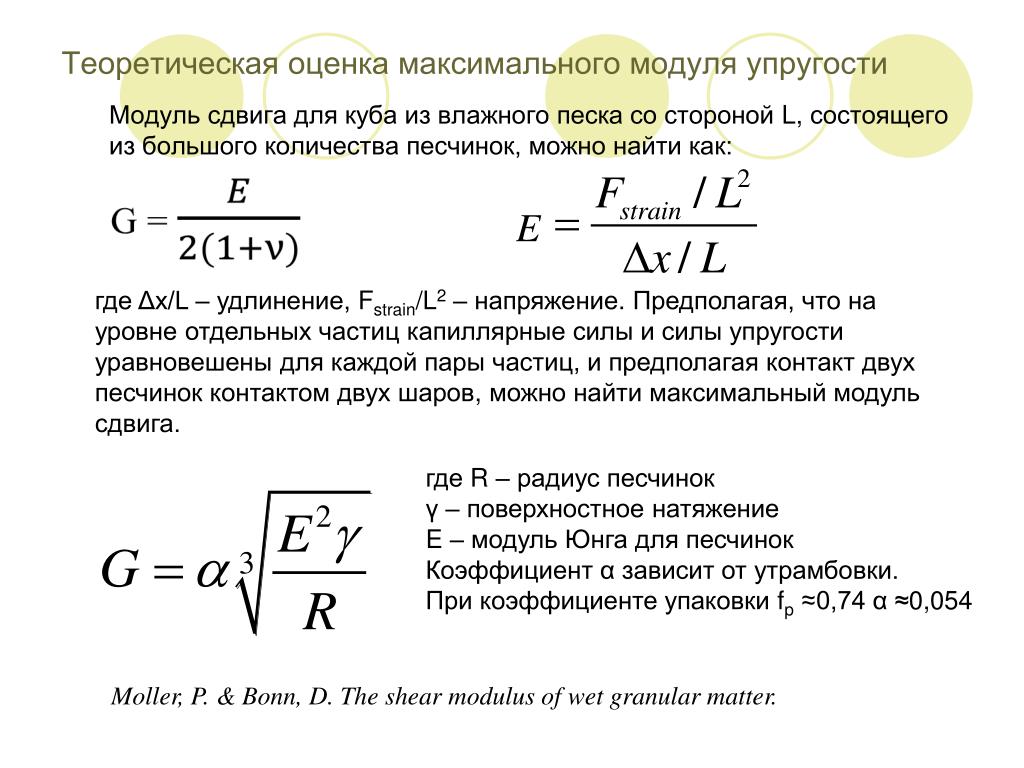

- Модуль сдвига характеризует упругие свойства при воздействии на образец касательных напряжений, т.

е. в случае, когда вектор силы направлен под 90 градусов к поверхности тела. Примерами таких нагрузок является работа заклепок на срез, гвоздей на смятие и прочее. По большому счету, модуль сдвига связан с таким понятием как вязкость материла.

е. в случае, когда вектор силы направлен под 90 градусов к поверхности тела. Примерами таких нагрузок является работа заклепок на срез, гвоздей на смятие и прочее. По большому счету, модуль сдвига связан с таким понятием как вязкость материла. - Модуль объемной упругости характеризуется изменением объема материала для равномерного разностороннего приложения нагрузки. Является отношением объемного давления к объемной деформации сжатия. Примером такой работы служит опущенный в воду образец, на который по всей его площади воздействует давление жидкости.

Читать также: Неисправности магнетрона микроволновой печи

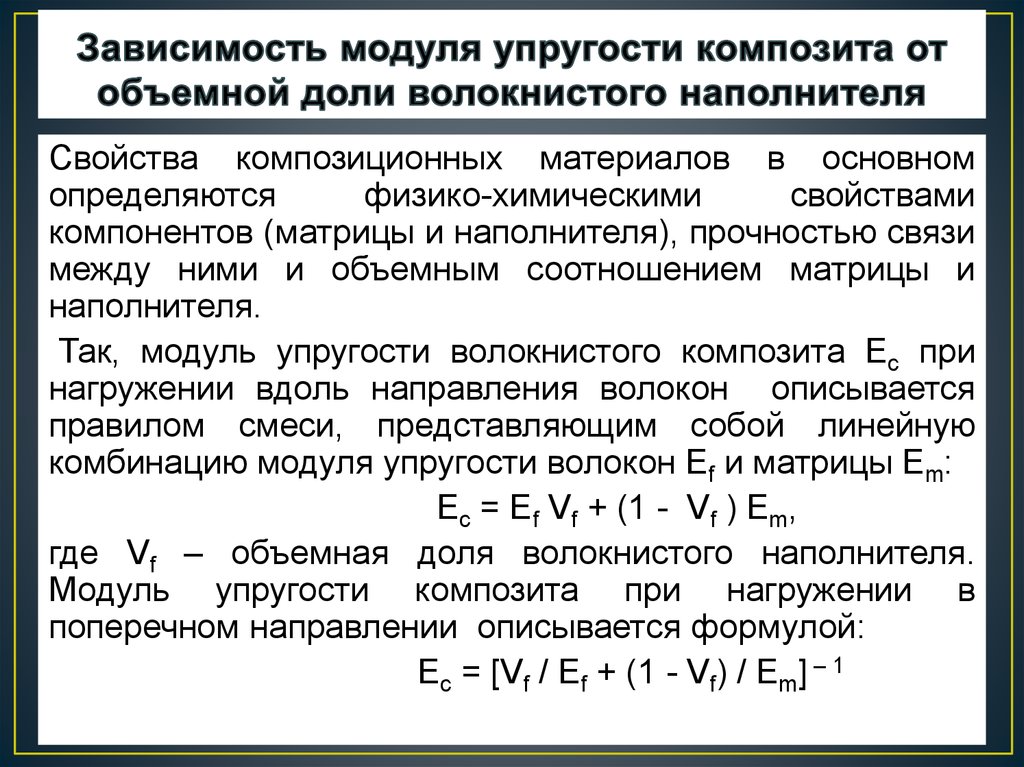

Помимо вышесказанного необходимо упомянуть, что некоторые типы материалов имеют различные механические свойства в зависимости от направления нагрузки. Такие материалы характеризуются как анизотропные. Яркими примерами служит древесина, слоистые пластмассы, некоторые виды камня, ткани и прочее.

У изотропных материалов механические свойства и упругая деформация одинаковы в любом направлении. К ним относят металлы (сталь, чугун, медь, алюминий и прочее), неслоистые пластмассы, естественные камни, бетон, каучук.

К ним относят металлы (сталь, чугун, медь, алюминий и прочее), неслоистые пластмассы, естественные камни, бетон, каучук.

Коэффициент запаса прочности

Для количественного выражения запаса прочности при конструировании применяют коэффициент запаса прочности. Он характеризует способность изделия к перегрузкам выше номинальных. Для бытовых изделий он невелик, но для ответственных узлов и деталей, могущих при разрушении представлять опасность для жизни и здоровья человека, его делают многократным.

Запас прочности

Точный расчет прочностных характеристик позволяет создать достаточный для безопасности запас прочности и одновременно не перетяжелить конструкцию, ухудшая ее эксплуатационные характеристики. Для таких расчетов используются сложные математические методы и совершенное программное обеспечение. Наиболее важные конструкции обсчитывают на суперкомпьютерах.

Часть 2: получаем данные по материалам для механики конструкций исходя из результатов измерений

В первой части мы обсудили некоторые факторы, которые следует учитывать при преобразовании ваших результатов измерений характеристик материалов в модель состояния. Мы достаточно подробно рассмотрели гиперупругие материалы. Сегодня мы обсудим способы применения нелинейных упругих и упругопластических материалов, а также изучим метод, позволяющий использовать результаты измерений непосредственно в COMSOL Multiphysics.

Мы достаточно подробно рассмотрели гиперупругие материалы. Сегодня мы обсудим способы применения нелинейных упругих и упругопластических материалов, а также изучим метод, позволяющий использовать результаты измерений непосредственно в COMSOL Multiphysics.

Нелинейные упругие материалы

Некоторые материалы проявляют существенную нелинейность уже при малых деформациях. Примерами являются чугун и некоторые керамические материалы. Однако при снятии нагрузки, ведущей к умеренной деформации, они возвращаются в исходное состояние по той же диаграмме деформации, то есть их отклик является упругим. Для описания таких материалов необходима нелинейная упругая модель.

В предыдущей публикации блога мы обсудили гиперупругие материалы. Почему бы не воспользоваться одной из таких моделей, чтобы обеспечить соответствие с диаграммой деформации, построенной на основе результатов измерений, для, например, мелкозернистого чугуна? Проблема в том, что модели гиперупругих материалов рассчитаны на большие деформации. Для эластомеров растяжение может достигать сотен процентов от исходной длины, тогда как область упругих деформаций для металлов и более хрупких материалов составляет обычно менее 1%.

Для эластомеров растяжение может достигать сотен процентов от исходной длины, тогда как область упругих деформаций для металлов и более хрупких материалов составляет обычно менее 1%.

Например, крайне популярная модель Муни — Ривлина является существенно линейной при малых деформациях. Поэтому для нашей задачи она не подходит. В модели Огдена напряжение вычисляется как сумма значений растяжения, возведенных в определенные степени. Однако для малых деформаций растяжение может быть ограничено значениями порядка 0.999 — 1.001. Чтобы модель отражала существенную нелинейность материала, показатель степени в формуле должен быть чрезвычайно большим. Данные измерений вряд ли будут хорошо соответствовать такому закону. Для хрупких материалов более естественной характеристикой деформации является техническая деформация. О различных величинах, используемых для измерения напряжений и деформаций, можно прочитать в публикации «Why All These Stresses and Strains?»

Для решения этой задачи COMSOL предлагает набор нелинейных упругих моделей, рассчитанных на малые деформации. Для работы этих моделей материалов необходим модуль Nonlinear Structural Materials (Нелинейные конструкционные материалы) или Geomechanics (Геомеханика). Эти модели доступны в интерфейсах Solid Mechanics (Механика твердого тела) и Membrane (Мембрана). Рассмотрим способы применения этих материалов.

Для работы этих моделей материалов необходим модуль Nonlinear Structural Materials (Нелинейные конструкционные материалы) или Geomechanics (Геомеханика). Эти модели доступны в интерфейсах Solid Mechanics (Механика твердого тела) и Membrane (Мембрана). Рассмотрим способы применения этих материалов.

Выбор модели нелинейного упругого материала в COMSOL Multiphysics.

Всего доступно девять моделей нелинейных упругих материалов. Некоторые из них представляются в виде простой математической формулы с небольшим количеством параметров. Одна из этих моделей материалов является особенно полезной при обработке экспериментальных данных о зависимости деформации от напряжения: Uniaxial data (Однонаправленные данные). Эта модель предназначена именно для анализа на основе результатов измерений. Рассмотрим настройки этой модели:

Настройки нелинейной упругой модели Однонаправленные данные.

Основная часть данных передается в модель в виде функции, которая описывает зависимость однонаправленной деформации от однонаправленного напряжения. В этом примере результаты измерений представлены в виде функции интерполяции, которая называется

В этом примере результаты измерений представлены в виде функции интерполяции, которая называется stress_strain_curve, однако их можно задать и аналитическим выражением. Функцию интерполяции можно задать в явном виде, как набор результатов измерений, или же выбрать файл, из которого будут считаны эти данные. В нашем примере данные импортируются непосредственно из файла Excel®. Для этого необходим модуль расширения LiveLink™ для Excel®. Однако данные также можно импортировать из текстовых файлов с разделителем-табуляцией.

Импортированная диаграмма зависимости однонаправленной деформации от однонаправленного напряжения.

Однако эта кривая для однонаправленных характеристик не содержит достаточной информации для того, чтобы полностью определить многонаправленный основной закон. Необходимо сделать еще одно предположение. Вам требуется задать либо постоянную величину коэффициента Пуассона, либо модуль объемной упругости. Для многих материалов хорошим приближением является постоянный коэффициент Пуассона в диапазоне от 0,2 до 0,3. Это все, что нужно для построения полной модели материала.

Это все, что нужно для построения полной модели материала.

Обратите внимание на диаграмму деформации выше: кривые для растяжения и сжатия не совпадают. Однако при многонаправленном напряжении определенная точка материала может испытывать натяжение в одном направлении и сжатие в другом. Какую ветвь кривой для материала следует применять в таком случае? Модель материала является изотропной: она обладает одинаковой жесткостью во всех направлениях. Однако определяющей характеристикой является изменение объема. Если локальное изменение объема отрицательно, то применяется ветвь, характеризующая сжатие.

Примечания: теория

Существование изотропного нелинейного упругого материала теоретически возможно только при соблюдении следующих условий:

- Среднее напряжение («давление») или модуль объемной упругости является функцией только объемной деформации.

- Напряжение сдвига или модуль сдвига является функцией только относительной деформации сдвига.

Если эти условия не выполняются, то можно создать нагрузочный цикл, который будет прэнергию, то естьвечный двигатель.

Все встроенные материалы разрабатывались так, чтобы соответствовать этим условиям. Рассмотрим, например, настройки для Двухлинейного упругого материала (Bilinear elastic material). В них вам необходимо указать модули объемной упругости для растяжения и сжатия — не модули Юнга, как можно было ожидать.

Чаще всего специалисты по расчету строительных конструкций имеют дело с модулем Юнга и коэффициентом Пуассона. Это основные характеристики упругого материала. Однако, в соответствии с требованиями выше, если модуль Юнга зависит от деформации, то…

- Функция, описывающая эту зависимость, может принимать только очень специфичные формы.

- Коэффициент Пуассона также должен быть функцией деформации. В результате получается функция, которую очень сложно выразить.

Как тогда можно задать однонаправленные данные при постоянном коэффициенте Пуассона? Для решения этой задачи мы разработали скрытые от пользователя допустимые функции для модуля объемной упругости и модуля поперечной упругости. Модуль Юнга при этом не используется, хотя при взгляде на график этого можно было ожидать.

Модуль Юнга при этом не используется, хотя при взгляде на график этого можно было ожидать.

При этом я видел несколько успешных моделей, в которых аналитик добавил зависимости деформации в модулях Юнга для изотропных или ортотропных материалов в модели упругого материала. Для решения прикладных задач такой метод может подойти. Учебное приложение Modeling Stress-Dependent Elasticity является примером определения зависимого от напряжения модуля Юнга. Чтобы такой подход работал, необходимо, чтобы структура подвергалась преимущественно пропорциональному нагружению (т. е. без поворота направлений главных деформаций).

Консольная балка с различными значениями модуля Юнга для растяжения и сжатия. Свободный конец балки подвергается изгибному моменту. На верхнем графике показано напряжение по Мизесу, на нижнем — текущее значение модуля Юнга.

Когда вы задаете для модели свойство нелинейной упругости при помощи встроенных моделей или собственных выражений, важно сохранять строгое разделение между тангенциальной жесткостью и секущей жесткостью. Выражение для нелинейной упругой модели часто похоже на формулу для линейной модели, но с зависимостью коэффициента упругости (который уже не является константой!) от напряжения или деформации. Предположим, что напряжение сдвига \tau связано с деформацией сдвига \gamma как

Выражение для нелинейной упругой модели часто похоже на формулу для линейной модели, но с зависимостью коэффициента упругости (который уже не является константой!) от напряжения или деформации. Предположим, что напряжение сдвига \tau связано с деформацией сдвига \gamma как

\tau = G_S(\gamma) \cdot \gamma

В таком случае модуль сдвига G_S(\gamma) является секущим модулем сдвига. Произведение полной деформации на секущий модуль дает полное напряжение. С другой стороны, тангенциальным модулем сдвига G_T(\gamma) называется жесткость, проявляемая при малых изменениях деформации, как показано на рисунке ниже.

Математическая зависимость между двумя модулями:

G_T(\gamma) = \frac{d \tau}{d \gamma} = G_S(\gamma) + \frac{d G_S(\gamma)}{d \gamma} \gamma

Обычно результаты измерений представляются в форме

\tau = f(\gamma)

Это означает, что секущая жесткость представляется в виде

G_S(\gamma) = \frac{f(\gamma)}{\gamma}

При преобразовании диаграммы деформации в форму секущей с помощью этого выражения необходимо избегать возможного деления на ноль при нулевой деформации.

Модель Степенная зависимость (Power law) в COMSOL Multiphysics основана на первом, более распространенном определении, в котором показатель степени для деформации n связан с наклоном кривой на диаграмме деформации, построенной в полулогарифмических координатах.

Аппроксимация пластичности с помощью нелинейной упругости

Эксперимент на чистое растяжение не позволяет определить, обусловлена ли нелинейность определенных результатов измерений пластичностью. Необходимо также проанализировать кривую разгрузки. Иллюстрацией к этому утверждению служит анимация ниже из предыдущей публикации в блоге.

Применение нелинейной модели упругости для моделирования пластичности рассматривалось в предыдущей публикации в блоге.

Нелинейная модель упругого материала Рамберга— Осгуда, как и модель однонаправленных данных, создавалась в качестве простой замены полной упругопластической модели. Применение нелинейного упругого материала значительно менее требовательно к компьютерным ресурсом.

- Очевидно, она допускает только непрерывное возрастание нагрузки.

- Если в системе действует несколько внешних нагрузок одновременно, например, сжимающая нагрузка и тепловое расширение, то обычно они не связаны между собой пропорционально. Это может обусловить непропорциональную зависимость локальных напряжений.

- Трехмерные отклики обычно не будут совпадать даже в том случае, если диаграммы однонаправленных деформаций для нелинейной упругой модели и для полной эластопластической модели идентичны. Для пластичности металлов, например, при условии текучести Мизеса, пластическая деформация сохраняет объем. В случае соответствующей нелинейной упругой модели объем не сохраняется.

Заключение

При выборе подходящей модели материала необходимо учитывать общую точность анализа. При решении инженерных задач часто приходится пользоваться неполной информацией: данным о нагрузках, однородности материалов и размерам структуры обычна присуща некоторая неопределенность. Выбор граничных условий также является аппроксимацией. В этой цепочке качество результатов определяется самым слабым звеном, и таким звеном не всегда является точный математический фундамент модели материала.

Выбор граничных условий также является аппроксимацией. В этой цепочке качество результатов определяется самым слабым звеном, и таким звеном не всегда является точный математический фундамент модели материала.

В предыдущей публикации в блоге я писал, что не стоит просто вводить диаграмму деформаций напрямую.

Почему же сегодня я поступил иначе? Дело в том, что при работе с моделью однонаправленных данных используются фактические результаты измерений. Для всех гиперупругих моделей, а также большей части других нелинейных упругих моделей, под результаты измерений необходимо подогнать математическую модель с малым количеством параметров. Безопасно выполнить такую подгонку возможно только при участии человека.

Модуль общей деформации грунта и модуль упругости Методы определения в Сибгео

Модуль деформации – это одна из характеристик грунта, которая позволяет оценить его сжимаемость, с точки зрения теории упругости – это величина, связывающая напряжения с деформациями. Необходимость в определении этой характеристики возникает, если нужно рассчитать основания по деформациям. Известно, что расчет оснований по второй группе предельных оснований является основным, поэтому переоценить значение этой характеристики невозможно. В связи с тем, что грунт не является упругим телом, то использование модуля упругости приведет к большим расхождениям с экспериментом. Поэтому, в практике геотехники и механики используется модуль общей деформации грунта – это характеристика линейной взаимосвязи приращений давления и деформаций грунта, с использованием допущений работы грунта как упругого тела. Одно из этих допущений – работа грунта в условиях однократного нагружения, без фазы разгрузки. Действительно для задач массового проектирования и нового строительства грунт испытывает поэтапное нагружение в процессе строительства без фазы разгрузки. Однако, есть задачи в геотехнике, например, проектирование глубоких котлованов, расчет влияния нового строительства, где грунт испытывает снятие бытовых давлений, поэтому в решении этих задач также используется модуль упругости или модуль на ветви вторичного нагружения грунта.

Необходимость в определении этой характеристики возникает, если нужно рассчитать основания по деформациям. Известно, что расчет оснований по второй группе предельных оснований является основным, поэтому переоценить значение этой характеристики невозможно. В связи с тем, что грунт не является упругим телом, то использование модуля упругости приведет к большим расхождениям с экспериментом. Поэтому, в практике геотехники и механики используется модуль общей деформации грунта – это характеристика линейной взаимосвязи приращений давления и деформаций грунта, с использованием допущений работы грунта как упругого тела. Одно из этих допущений – работа грунта в условиях однократного нагружения, без фазы разгрузки. Действительно для задач массового проектирования и нового строительства грунт испытывает поэтапное нагружение в процессе строительства без фазы разгрузки. Однако, есть задачи в геотехнике, например, проектирование глубоких котлованов, расчет влияния нового строительства, где грунт испытывает снятие бытовых давлений, поэтому в решении этих задач также используется модуль упругости или модуль на ветви вторичного нагружения грунта.

Чтобы определить деформационные свойства грунтов, используются несколько способов. Одним из эффективных методов определения модуля деформации считают его оценку по результатам штамповых испытаний. С их помощью выполняется исследование в условиях природного залегания грунтов, а также искусственных оснований для контроля качества уплотнения путем сравнения с проектной деформацией. Модуль деформации, определенный таким способом, принято называть штамповым. Это значение используется в известных аналитических формулах при расчете осадки фундамента (модель слоя конечной толщины, метод послойного суммирования, метод эквивалентного слоя, метод Бронина и др.).

Методы определения модуля деформации грунта

Штамповый метод испытания предусматривает использование винтовых и плоских штампов. Он предназначен для применения на любых промышленных или общественных объектах первого и второго уровня ответственности. К таким объектам можно отнести:

К таким объектам можно отнести:

- промышленные сооружения;

- жилые многоэтажные дома;

- складские помещения;

- логистические комплексы;

- офисные центры;

- ТРЦ;

- газопроводы;

- емкости;

- газгольдеры и т.д.

На деформацию влияет степень напряжения в грунте, которая возникает в результате нагрузки от фундаментов сооружений. Исходя из этого, данный параметр необходимо определять при уровне деформации, соответствующем рассматриваемой глубине под подошвой основания здания.

В большинстве современных сооружений показатель вертикальной деформации составляет 0,01-0,1%. Такой показатель вынуждает использовать штампы и прессиометры. Данные способы определения модуля деформации считаются прямыми. Это обусловлено тем, что для определения модуля применяются результаты проведенных испытаний и решения теории упругости.

Существуют и другие методы полевых исследований, но они считаются косвенными. Данный факт обусловлен тем, что они предусматривают использование корреляционных зависимостей, а не решений теории упругости.

Данный факт обусловлен тем, что они предусматривают использование корреляционных зависимостей, а не решений теории упругости.

Алгоритм расчета модуля упругости грунта и модуля деформации

Для определения этих данных выполняются следующие действия:

- Построение графика зависимости осадки штампа от изменения уровня давления. Для создания этого графика используются сведения, полученные в ходе исследований.

- Определение диапазона давлений. Он размещается на линейном участке графика.

- Определение приращения осадки для определенного диапазона давлений.

- Если используется винтовой штамп, то потребуется определение коэффициента заглубления.

- Расчет показателей согласно ГОСТ 20276.1-2020.

Для расчета модуля деформации используется специальная формула ГОСТ 20276.1-2020:

E = (1-ν2) · K1· D· Δp / ΔS

В этой формуле v означает коэффициент Пуассона. Это показатель деформируемости грунта, который характеризует соотношение продольных и поперечных деформаций. Для определения данного коэффициента проводятся исследования в приборах трехосного сжатия или компрессионных приборах с измерением бокового давления.

Это показатель деформируемости грунта, который характеризует соотношение продольных и поперечных деформаций. Для определения данного коэффициента проводятся исследования в приборах трехосного сжатия или компрессионных приборах с измерением бокового давления.

Чтобы определить модуль деформации для винтового штампа, используется несколько видоизмененная формула:

E=(1-ν2) ∙ Kp ∙ K1 ∙ D ∙ ∆p / ∆S

Ключевое отличие этой формулы — наличие коэффициента Kp. Он зависит от степени заглубления штампа. Для его определения необходимо разделить глубину расположения на диаметр штампа.

Для создания формулы штампового модуля использовалось уравнение Буссинеска относительно единичной силы, которая была приложена к упругому полупространству.

Результаты деформационных испытаний зависят сразу от нескольких критериев:

- степени ответственности возводимого объекта;

- законодательных норм;

- инженерно-геологических условий;

- пожеланий заказчика.

Зачастую высокая точность модуля деформации грунтов неактуальна. Иногда будут актуальны табличные значения или корреляционная зависимость физических и деформационных характеристик. Также можно использовать корреляционную зависимость параметров зондирования и деформационных характеристик.

Примеры определения модуля деформации грунта:

Методы проверки модуля общей деформации грунта?

| Наименование работ | Цены |

|---|---|

| Испытания мерзлых грунтов горячим штампом | от 55 000 руб |

| Штамповые испытания грунтов | от 30 000 руб |

| Испытания прессиометром | от 20 000 руб |

| Определение коэффициента уплотнения грунта с использованием ДПГ | от 10 000 руб |

В ходе испытаний специалисты компании «СИБГЕОПРО» используют штамп, а также оборудование для создания нагрузки, замера осадки штампа, а также замачивания и отслеживания уровня влажности грунта. Для выполнения всех необходимых работ мы используем инновационное оборудование, высокое качество которого подтверждено техпаспортом и многочисленными сертификатами.

Для выполнения всех необходимых работ мы используем инновационное оборудование, высокое качество которого подтверждено техпаспортом и многочисленными сертификатами.

Наши специалисты учитывают специфику объекта и требования заказчиков. Поэтому для каждого объекта мы разрабатываем отдельную программу испытаний в соответствии с ГОСТ 20276.1-2020. Данный подход обеспечивает наших клиентов необходимыми данными при минимальных затратах.

Стоимость услуг наших специалистов определяется индивидуально для каждого проекта. Вы можете позвонить по указанным номерам телефонов или оставить сообщение в лайв-чате. Наши консультанты оперативно ответят на все поставленные вопросы.

Чтобы заказать подобное испытание, воспользуйтесь опцией обратного звонка на нашем сайте или напишите консультантам «СИБГЕОПРО»

Часто задаваемые вопросыКак проводятся штамповые испытания?

Как можно определить несущую способность грунта с помощью штамповых испытаний?

Что такое деформация грунта?

Что такое модуль упругости грунта?

Что называют сжимаемостью грунта?

Что характеризует коэффициент консолидации?

Что такое модуль Менара?

Что такое коэффициент Пуассона в геотехнике?

Модули упругости грунтов

Эта статья посвящена одному из наиболее важных вопросов современной геотехники. Почему в большинстве случаев определения физико-механических свойств грунта в полевых и лабораторных условиях получаются разные модули деформации при определении их в приборах компрессионного сжатия, трёхосного сжатия, а также в ходе полевых штамповых испытаний? Ответ на этот вопрос в механическом обосновании используемых в настоящее время «моделей» грунта.

Почему в большинстве случаев определения физико-механических свойств грунта в полевых и лабораторных условиях получаются разные модули деформации при определении их в приборах компрессионного сжатия, трёхосного сжатия, а также в ходе полевых штамповых испытаний? Ответ на этот вопрос в механическом обосновании используемых в настоящее время «моделей» грунта.

Рис. 1

Рис. 2

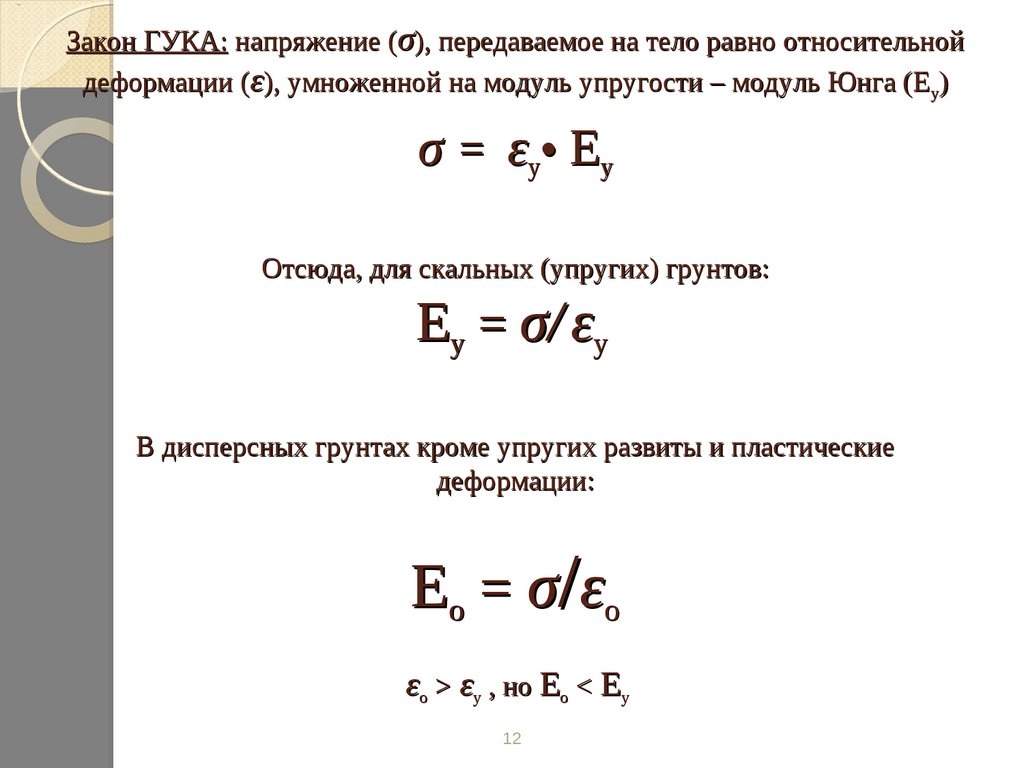

Ни для кого не секрет, что исторически механика грунтов приняла решение теории деформирования «твёрдого тела», а большинство расчётов основано на модели линейной упругой среды, т.е. модели Гука. В данной модели компоненты напряжения и деформации связаны между собой простыми линейными зависимостями, параметрами которой являются хорошо известные «модули деформации»: это модуль упругости, коэффициент Пуассона, модуль объемного сжатия и модуль сдвиговой (рис. 1). Между этими параметрами постоянно сохраняется пропорциональность выражающиеся через другие модули деформации. Эту информацию можно легко найти в таблицах нормативной документации и учебников по теории упругости (рис. 2) и «традиционно», как в большинстве конструкционных материалов, мы используем для описания деформируемости грунта пару модуль упругости + коэффициент Пуассона.

Эту информацию можно легко найти в таблицах нормативной документации и учебников по теории упругости (рис. 2) и «традиционно», как в большинстве конструкционных материалов, мы используем для описания деформируемости грунта пару модуль упругости + коэффициент Пуассона.

Однако в связи с тем, что в грунтах ярко выражены пластические деформации и всегда наблюдается нелинейность, принято называть их модулем общей деформации и коэффициентом отно сительного поперечного расширения. Однако в грунтах, как и во всех дисперсных средах, есть некоторая особенность механического поведения. Сопротивление объёмному сжатию и сопротивление сдвигу не линейны и носят обратный характер т.е. пропорциональность между ними не сохраняется в ходе деформирования. Проще говоря, если на начальном этапе модуль объемной деформации низкий, а сопротивление сдвигу высокое, то в конце разрушения наоборот, модуль объемной деформации высокий, а сопротивление сдвигу низкое. В результате соотношения между получаемыми модулями нарушаются и могут применяться только при условии рассмотрения какого-либо отдельного участка деформирования, но не всей диаграммы в целом.

В качестве иллюстрации рассмотрим, как выглядят три наиболее распространённых при требуемых нормативами испытания. Во всех трёх случаях использовалась однородная линейная упругая среда с известными параметрами:

Мд=30 Мпа;

Кп=0,3.

В виртуальной среде модулирования GeoSmart было симулировано нагружение. После оценки результатов с применением методик ГОСТ 12248 и ГОСТ 20276, были получены значения модулей деформации, а там, где это было возможно, коэффициенты Пуассона. Они полностью совпадают что в компрессионных испытаниях, что в трёхосных.

В штамповом испытании, даже в моделируемом упругом теле, была получена другая (хоть и не на много) цифра. Связано это с тем, что формула Шлейхера, которую используют ГОСТ и ОДН на штамповые испытания, не учитывает жесткости более низких слоев или фундамента, если он есть. Тем не менее, сходимость результатов есть, и можно сказать, что в условиях идеальной упругой среды всегда были бы хорошие результаты вне зависимости от вида испытаний.

Почему же для грунтовой среды всегда получаются разные модули деформации, на разных приборах приходится использовать разные эмпирические коэффициенты, подобные коэффициенту Магишевой, для перехода от компрессионных и трёхосных испытаний к штамповым? Связано это с так называемой траекторией нагружения, о которой говорилось в начале статьи. Если мы сравним траектории нагружения в различных приборах, в зависимости от типа испытаний, то будет очевидным, что в трехоснике будет преобладать девиаторное нагружение. По традиционной траектории девиаторного раздавливания, СТС, мы увеличиваем в первую очередь девиатор напряжение, но также прирастает и среднее напряжение.

Если же мы будем использовать траекторию ТС, то будем увеличивать исключительно девиатор напряжения, а объемные компоненты будут постоянными.

Таким образом, в приборе трёхосного сжатия, в первую очередь определяется жёсткость грунта при сжатии и сдвиге. В приборе компрессионного сжатия траектория нагружения не контролируется, а соотношение между горизонтальным и вертикальным напряжением задаётся коэффициентом бокового давления грунта. Однако совершенно очевидно, что в компрессионном приборе преобладает объемное сжатие и чем выше коэффициент давления, тем ближе расчётное состояние к идеальному гидростатическому обжатию.

Однако совершенно очевидно, что в компрессионном приборе преобладает объемное сжатие и чем выше коэффициент давления, тем ближе расчётное состояние к идеальному гидростатическому обжатию.

Принцип Шлейхера, используемый при штамповых испытаниях на объекте, является линейнодеформируемым полупространством, т.е. напряжение основания во время испытания меняется с глубиной. Именно поэтому штамповые испытания являются наиболее точным определением модулей деформаций из всех доступных. Т.к. по сути мы получаем показатели грунта в виде отклика (отражения) среды на внешнее воздействие, а не наблюдаем отобранный образец в моделируемых условиях. Именно при проведении полевых штамповых испытаний и имея информацию по геологическому разрезу местности можно наиболее точно провести анализ и оценку всех геологических рисков при строительстве.

Поделиться в соцсетях:

Формула силы упругости в физике

Содержание:

- Определение и формула силы упругости

- Характеристики упругих свойств твердых тел

- Продольное растяжение (сжатие)

- Деформация сдвига

- Единицы измерения силы упругости

- Примеры решения задач

При действии на тело внешней силы онодеформируется (происходит изменение размеров, объема и часто формы тела). В ходе деформации

твердого тела возникают смещения частиц, находящихся в узлах кристаллической решетки из начальных положений равновесия в новые положения.

Такому сдвигу препятствуют силы, с которыми частицы взаимодействуют. В результате появляются внутренние силы упругости, уравновешивающие

внешние силы. Эти силы приложены к деформированному телу. Величина сил упругости пропорциональна деформации тела.

В ходе деформации

твердого тела возникают смещения частиц, находящихся в узлах кристаллической решетки из начальных положений равновесия в новые положения.

Такому сдвигу препятствуют силы, с которыми частицы взаимодействуют. В результате появляются внутренние силы упругости, уравновешивающие

внешние силы. Эти силы приложены к деформированному телу. Величина сил упругости пропорциональна деформации тела.

Определение и формула силы упругости

Определение

Силой упругости называют силу, имеющую электромагнитную природу, которая возникает в результате деформации тела, как ответ на внешнее воздействие.

Упругой называют деформацию, при которой после прекращения действия внешней силы тело восстанавливает свои прежние форму и размеры,

деформация исчезает. Деформация носит упругий характер только в том случае, если внешняя сила не превышает некоторого определенного значения,

называемого пределом упругости. Сила упругости при упругих деформациях является потенциальной. Направление вектора силы упругости противоположно

направлению вектора перемещения при деформации. Или по-другому можно сказать, что сила упругости направлена против перемещения частиц при деформации.

Направление вектора силы упругости противоположно

направлению вектора перемещения при деформации. Или по-другому можно сказать, что сила упругости направлена против перемещения частиц при деформации.

Характеристики упругих свойств твердых тел

Упругие свойства твердых тел характеризуют при помощи напряжения, которое часто обозначают буквой $\sigma$ . Напряжение – это физическая величина, равная упругой силе, которая приходится на единичное сечение тела:

$$\sigma=\frac{d F_{u p r}}{d S}(1)$$

где dFupr – элемент силы упругости тела; dS – элемент площади сечения тела. Напряжение называется нормальным, если вектор $d \bar{F}_{u p r}$ перпендикулярен к dS.

Формулой для расчета силы упругости служит выражение:

$$d F_{u p r}=\sigma d S=K \frac{\Delta x}{x} d S(2)$$

где $\frac{\Delta x}{x}$ – относительная деформация,

$\Delta x$ – абсолютная деформация, x–первоначальное значение величины, которая характеризовала

форму или размеры тела; K – модуль упругости (

$k = \sigma$ при

( $\frac{\Delta x}{x} = 1$ ). Величину обратную модулю упругости называют коэффициентом упругости.

Проще говоря, сила упругости по величине пропорциональная величине деформации.

Величину обратную модулю упругости называют коэффициентом упругости.

Проще говоря, сила упругости по величине пропорциональная величине деформации.

Продольное растяжение (сжатие)

Продольное (одностороннее) растяжение состоит в том, что под действием растягивающей (сжимающей) силы происходит увеличение (уменьшение) длины тела. Условием прекращения такого рода деформации является выполнение равенства:

$F = F_{upr} (3)$

где F – внешняя сила, приложенная к телу, Fupr – сила упругости тела. Мерой деформации в рассматриваемом процессе является относительное удлинение (сжатие) $\left(\frac{\Delta l}{l}\right)$ .

Тогда модуль силы упругости можно определить как:

$$F_{u p r}=E \frac{\Delta l}{l} S(4)$$

где E – модуль Юнга, который в рассматриваемом случае равен модулю упругости (E=K) и характеризующий упругие свойства тела;

l – первоначальная длина тела; $\Delta l$ – изменение длины при нагрузке

F=F_upr. {\prime}}{A B}$ . Этим углом ? (относительный сдвиг)

характеризуют относительную деформацию. При этом напряжение $\sigma$ равно:

{\prime}}{A B}$ . Этим углом ? (относительный сдвиг)

характеризуют относительную деформацию. При этом напряжение $\sigma$ равно:

$$\sigma=G \alpha(6)$$

где G – модуль сдвига.

Единицы измерения силы упругости

Основной единицей измерения сил упругости (как и любой другой силы) в системе СИ является: [Fupr]=H

В СГС: [Fupr]=дин

Примеры решения задач

Пример

Задание. Какова работа силы упругости при деформации пружины жёсткость, которой равна k? Если первоначальное удлинение пружины составляло x1, последующее удлинение составило x2.

Решение. В соответствии с законом Гука модуль силы упругости найдем как:

$$F = kx (1.1)$$

При этом сила упругости при первой деформации будет равна:

$$F_1 = kx_1 (1.2)$$

В случае второй деформации имеем:

$$F_2 = kx_2 (1. {\circ}\right)=-\frac{k x_{1}+k x_{2}}{2}\left(x_{2}-x_{1}\right)$$

{\circ}\right)=-\frac{k x_{1}+k x_{2}}{2}\left(x_{2}-x_{1}\right)$$

Ответ. $A=-\frac{k}{2}\left(x_{1}+x_{2}\right)\left(x_{2}-x_{1}\right)$

236

проверенных автора готовы помочь в написании работы любой сложности

Мы помогли уже 4 396 ученикам и студентам сдать работы от решения задач до дипломных на отлично! Узнай стоимость своей работы за 15 минут!

Пример

Задание. Тело массой m (которое можно считать материальной точкой) привязано к резиновому шнуру. Это тело описывает в горизонтальной плоскости окружность с частотой вращения n. Угол отклонения шнура от вертикали равен $\alpha$. Жёсткость шнура равна k. Какова длина нерастянутого шнура (l0)?

Решение. Сделаем рисунок.

Сила натяжения (N) шнура вызывает его растяжениена величину ($\Delta l$). При этом возникающая сила упругости равна по модулю и противоположна по направлению силе натяжения:

$$\bar{F}_{u p r}=-\bar{N}(2. {2} m}-\frac{1}{k}\right) \frac{m g}{\cos \alpha}$

{2} m}-\frac{1}{k}\right) \frac{m g}{\cos \alpha}$

Читать дальше: Формула скорости.

Чему равна упругость пространства-времени?

Блоги Физика Давайте разберемся

Сложность 6.7

Дмитрий Трунин

Редактор

Можно ли рассматривать пространство-время как упругую среду, которая деформируется под действием гравитации? А если можно, как определить его упругие свойства, в частности модуль Юнга, отвечающий за энергию упругих деформаций? Американский физик-теоретик Адриан Мелиссинос (Adrian Melissinos) показал, как это можно сделать, и вычислил верхнюю границу для модуля Юнга нашего пространства-времени, полагаясь на данные недавних регистраций гравитационных волн. Оказалось, что она примерно в 1020 раз меньше, чем упругость железа. В этом блоге мы попытаемся разобраться, что на самом деле посчитал ученый.

Оказалось, что она примерно в 1020 раз меньше, чем упругость железа. В этом блоге мы попытаемся разобраться, что на самом деле посчитал ученый.

Поделиться

Прежде чем говорить об упругости пространства, разберемся с упругостью в обычном, общефизическом понимании. Возьмите в руки тонкий резиновый жгут (резинку) и растяните ее в разные стороны — вы почувствуете, как со стороны резинки начинает действовать сила, которая стремится сжать ее обратно. Эта сила называется силой упругости. Теперь отпустите резинку — если вы растягивали ее не слишком сильно, она снова вернется в прежнее состояние, а ее длина и объем примут те же значения, что и до деформации. Такие деформации называют упругими. Если же вы растягивали ее сильнее, чем следовало, после снятия нагрузки резинка восстановит свои формы не полностью и останется частично деформированной. Такие деформации называют пластическими.

В случае упругих деформаций сила и величина удлинения оказываются связаны законом Гука, открытым в конце XVII века английским физиком Робертом Гуком. В простейшем случае продольных деформаций (то есть происходящих в одном направлении, как в случае с резинкой) этот закон утверждает, что напряжение материала прямо пропорционально величине относительного смещения: σ = Y∙ε. Здесь σ — это нормальное напряжение в поперечном сечении (давление F/S), ε — относительная деформация ΔL/L, а Y — коэффициент пропорциональности, который называют модулем Юнга. В случае резинки длиной L и площадью поперечного сечения S этот закон можно переписать и привести к более привычной форме, которой учат на школьных уроках физики: F = k∙ΔL, где коэффициент упругости k = YS/L. Именно в таком виде закон был открыт Робертом Гуком. Тем не менее, форма записи с использованием модуля Юнга более предпочтительна, поскольку позволяет обобщить закон на случай тел произвольной формы.

Разумеется, свести все деформации тела к одним только продольным нельзя. В самом деле, при растяжении резинки меняется не только ее длина, но и толщина, хотя заметить это изменение гораздо сложнее. Поэтому в самом общем случае закон Гука надо записывать в тензорном виде, заменяя напряжение σ на тензор напряжений σij, относительную деформацию ε на тензор деформаций εij, а модуль Юнга Y на симметричный тензор упругих деформаций Cijkl. Тензор ранга N — это, грубо говоря, матрица, которая содержит 3N компонент (в трехмерном пространстве) и преобразуется определенным образом при преобразованиях координат. Такая форма позволяет описать не только продольные деформации, но и поперечные (сдвиги, изгибы и кручения).

Наконец, благодаря линейности закона Гука потенциальная энергия, запасенная в объеме деформированного материала, пропорциональна квадрату деформации. В самом деле, работа, которую нужно затратить для растяжения резинки на бесконечно малое расстояние dx, равна произведению силы на смещение: A = F∙dx = Y∙SL∙xdx/L2 = Y∙V∙xdx/L2, где V — объем резинки, а x = ΔL — величина смещения. Следовательно, при конечном смещении в единице объема материала запасается энергия u = ½Y(ΔL/L)2 = ½Yε2. Конечно, при учете поперечных деформаций этот закон немного усложняется, однако мы не будем вдаваться в такие подробности.

Следовательно, при конечном смещении в единице объема материала запасается энергия u = ½Y(ΔL/L)2 = ½Yε2. Конечно, при учете поперечных деформаций этот закон немного усложняется, однако мы не будем вдаваться в такие подробности.

Однако причем тут пространство-время? Дело в том, что под действием гравитации — например, в окрестностях массивной звезды или при прохождении гравитационных волн — обычное, плоское пространство-время тоже немного растягивается и сжимается, будто резинка. Как правило, величина этого растяжения очень мала, однако ее все-таки можно почувствовать, если очень точно измерить расстояние между двумя заданными точками, которое в обычном пространстве-времени оставалось бы неизменным. Представим, что мы выстроили множество массивных шариков вдоль идеально ровной окружности, а потом направили на нее h+ или h×-поляризованнную гравитационную волну. Под действием переменной силы тяжести шарики будут немного смещаться, и окружность деформируется в эллипс — так, словно само пространство-время растягивается и сжимается в перпендикулярных направлениях. Заметить такие смещения очень сложно, однако в последнее время ученые все-таки научились их измерять с помощью точных интерферометров, что позволило им зарегистрировать гравитационные волны. Подробнее про эти измерения можно прочитать в нашем материале «Тоньше протона».

Заметить такие смещения очень сложно, однако в последнее время ученые все-таки научились их измерять с помощью точных интерферометров, что позволило им зарегистрировать гравитационные волны. Подробнее про эти измерения можно прочитать в нашем материале «Тоньше протона».

Деформация окружности во время прохождения h+-поляризованной волны

Wikimedia Commons

Поделиться

Деформация окружности во время прохождения h×-поляризованной волны

Wikimedia Commons

Поделиться

Важно, что гравитационные волны переносят определенную энергию, объемная плотность которой пропорциональна квадрату их частоты и — самое важное — квадрату относительного смещения шариков в нашем мысленном эксперименте. Это позволяет провести аналогию между гравитационными и упругими деформациями и найти «модуль упругости» нашего пространства-времени. Сравнивая выражение для энергии гравитационной волны (которое приводится в стандартных учебниках по теории поля, например, во втором томе Ландау-Лифшица) и выражение для энергии упругих деформаций, то можно получить, что Y = πc2f2/4G. Здесь c — это скорость света, G — гравитационная постоянная Ньютона, а f — частота гравитационных волн. Проще говоря, величина эффективного модуля Юнга пространства-времени тем больше, чем больше частота гравитационной волны, которая через него распространяется.

Сравнивая выражение для энергии гравитационной волны (которое приводится в стандартных учебниках по теории поля, например, во втором томе Ландау-Лифшица) и выражение для энергии упругих деформаций, то можно получить, что Y = πc2f2/4G. Здесь c — это скорость света, G — гравитационная постоянная Ньютона, а f — частота гравитационных волн. Проще говоря, величина эффективного модуля Юнга пространства-времени тем больше, чем больше частота гравитационной волны, которая через него распространяется.

Тем не менее, не все ученые согласны с такой наивной интерпретацией деформаций пространства-времени, поскольку в ней предполагается, что оно обладает механическими свойствами. В частности, Адриан Мелиссинос также с ней не согласен и предлагает в своей работе альтернативный вывод, основанный на первых принципах. Для этого он рассматривает распространение поляризованной гравитационной волны в однородной среде, заполненной массивной жидкостью, выписывает уравнения движения для малого объема вещества и получает силу смещения, которая действует на него со стороны волны. В результате он получает похожее выражение для модуля Юнга, которое квадратично зависит от частоты волны: Y = (ρ/c2)(2πLf)2, где ρ — плотность энергии среды, а L — поперечные размеры рассматриваемого объема. Тем не менее, ученый отмечает, что подобные рассуждения применимы только тогда, когда длина гравитационных волн много больше поперечных размеров объема — в противном случае говорить о какой-то конкретной силе, которая на него действует, просто некорректно. Это значит, что в действительности модуль Юнга пространства-времени не зависит от частоты гравитационной волны и много меньше плотности вещества, в которой она распространяется: Y ≪ ρ. При плотности космического пространства ρm ~ 10−29 грамм на сантиметр кубический это дает ограничение порядка Y ~ 10−9 паскаль, что в 1014 раз меньше модуля упругости желе и в 1020 раз меньше модуля упругости железа. При этом точное значение коэффициента Y вывести теоретически из первых принципов нельзя.

В результате он получает похожее выражение для модуля Юнга, которое квадратично зависит от частоты волны: Y = (ρ/c2)(2πLf)2, где ρ — плотность энергии среды, а L — поперечные размеры рассматриваемого объема. Тем не менее, ученый отмечает, что подобные рассуждения применимы только тогда, когда длина гравитационных волн много больше поперечных размеров объема — в противном случае говорить о какой-то конкретной силе, которая на него действует, просто некорректно. Это значит, что в действительности модуль Юнга пространства-времени не зависит от частоты гравитационной волны и много меньше плотности вещества, в которой она распространяется: Y ≪ ρ. При плотности космического пространства ρm ~ 10−29 грамм на сантиметр кубический это дает ограничение порядка Y ~ 10−9 паскаль, что в 1014 раз меньше модуля упругости желе и в 1020 раз меньше модуля упругости железа. При этом точное значение коэффициента Y вывести теоретически из первых принципов нельзя.

С другой стороны, коэффициент упругости можно оценить по затуханию гравитационных волн, которые доходят до нас от далеких объектов. Грубо говоря, волны теряют энергию, когда раскачивают частицы среды, поскольку обратным излучением волн во время таких колебаний можно пренебречь. Учитывая результаты измерений энергии гравитационных волн группами LIGO/Virgo, Мелиссинос вычислил такое ограничение и получил, что Y < a(c2f2/G), где коэффициент a ~ 10−17. Это противоречит стандартному значению, полученному из сравнения энергии волн с энергией упругих колебаний, поскольку в нем получается a ~ 1, однако согласуется с новым ограничением, выведенным теоретиком.

Стоит отметить, что этот результат следует воспринимать как интересную аналогию, которая в будущем позволит лучше разобраться со свойствами пространства-времени. Это ни в коем случае не означает, что пространство-время заполнено упругой средой, по которой распространяются гравитационные волны. В действительности гравитационные волны представляют собой колебания метрики и следуют из уравнений общей теории относительности, и их существование выражается не только в искажении расстояний (то есть в смещении шариков нашем мысленном эксперименте), но и в искривлении лучей света и замедлении времени, которые в рамках этой аналогии объяснить нельзя.

В действительности гравитационные волны представляют собой колебания метрики и следуют из уравнений общей теории относительности, и их существование выражается не только в искажении расстояний (то есть в смещении шариков нашем мысленном эксперименте), но и в искривлении лучей света и замедлении времени, которые в рамках этой аналогии объяснить нельзя.

Ранее в этом блоге

11 апреля, 2022

Вышли и зашли как положено: опубликован новый вариант правил русской орфографии

08 апреля, 2022

Царский оргазм: что доказала Каролин из Эстонии

14 марта, 2022

Из пушки по генам: что не так с «этнически ориентированным» оружием

10 марта, 2022

Экстренное уничтожение: от каких бактерий избавлялись в украинских лабораториях

04 марта, 2022

Неопознанный лунный объект: чья-то ракета падает на Луну

17 декабря, 2021

Фальк и египетская синяя: как в картине советского авангардиста нашли античный пигмент

26 ноября, 2021

История с орфографией: как меняют русское правописание

12 ноября, 2021

Кто первый начал: что нам мешает считать микробов причиной аутизма

Читайте также

Кубсат LICIACube показал последствия тарана астероида Диморф зондом DART

Маленькость самцов колибри-пчелок объяснили половым отбором

Истребление человеком хищников разделило крупнейший в мире живой организм на три части

Клизма майя, алгоритм для сплетников и краш-лось

Рассказываем о лауреатах Шнобелевской премии 2022 года

Калькулятор модуля Юнга

Создано Лучано Мино

Рассмотрено Войцехом Сас, кандидатом наук и Аденой Бенн

Последнее обновление: 28 сентября 2022 г.

- Что такое модуль упругости?

- Уравнение модуля Юнга

- Как рассчитать модуль Юнга?

- Пример использования формулы модуля упругости

- Как рассчитать модуль Юнга по кривой напряжения-деформации

- Часто задаваемые вопросы

С помощью этого калькулятора модуля Юнга, , вы можете рассчитать модуль упругости материала, учитывая деформацию, вызванную известным растягивающим/сжимающим напряжением .

Мы также объясним, как автоматически рассчитать модуль Юнга по кривой напряжения-деформации с помощью этого инструмента или специального программного обеспечения для построения графиков.

Продолжайте читать, чтобы узнать больше о:

- Что такое модуль упругости;

- Как рассчитать модуль Юнга по формуле модуля упругости;

- Что такое модуль Юнга?

- Какой материал имеет самый высокий модуль Юнга; и более.

Что такое модуль упругости?

Модуль Юнга или модуль упругости — это свойство материала, которое говорит нам, насколько трудно растянуть или сжать материал по заданной оси.

Это говорит нам о том, что зависимость между продольной деформацией и вызывающим ее напряжением является линейной. Следовательно, мы можем записать его как частное обоих членов.

💡 Узнайте больше о деформации и напряжении в нашем калькуляторе истинной деформации и калькуляторе напряжения!

Однако эта линейная зависимость прекращается, когда мы прикладываем к материалу достаточное напряжение. Область, в которой пропорциональность деформации остается постоянной, называется упругой областью .

Если снять напряжение после растяжения/сжатия в этой области, материал вернется к своей первоначальной длине .

Из-за этого мы можем рассчитать модуль Юнга только в этой упругой области, где мы знаем соотношение между растягивающим напряжением и продольной деформацией.

🙋 Если вы хотите узнать, как растяжение и сжатие материала по заданной оси влияет на другие его размеры, воспользуйтесь нашим калькулятором коэффициента Пуассона!

Уравнение модуля Юнга

Прежде чем перейти к формуле модуля упругости, давайте определим продольную деформацию ϵ\epsilonϵ:

ϵ=L−L0L0,\epsilon =\frac{L – L_{0}}{L_{0 }},ϵ=L0L−L0,

где:

- L0L_{0}L0 — начальная длина материала; и

- LLL — это длина при растягивающем напряжении.

И растягивающее напряжение σ\sigmaσ как:

σ=FA,\sigma = \frac{F}{A},σ=AF,

где:

- FFF сила, вызывающая растяжение/сжатие ; и

- AAA — это площадь, к которой прикладывается сила.

Таким образом, уравнение модуля Юнга дает следующее:

E=σϵE = \frac{\sigma}{\epsilon}E=ϵσ

растягивающее напряжение (паскали или Па в единицах СИ).

Как рассчитать модуль Юнга?

Чтобы рассчитать модуль упругости E материала, выполните следующие действия:

- Измерьте его начальную длину,

L₀без какого-либо напряжения, приложенного к материалу. - Измерить площадь поперечного сечения

A. - Приложите известную силу

Fк площади поперечного сечения и измерьте длину материала во время приложения этой силы. это будетл. - Рассчитайте деформацию

ϵ, ощущаемую материалом, используя формулу продольной деформации:ϵ = (L - L₀) / L₀.

- Рассчитайте приложенное растягивающее напряжение, используя формулу напряжения:

σ = F / A. - Разделите растягивающее напряжение на продольную деформацию, чтобы получить модуль Юнга:

E = σ / ϵ.

Пример использования формулы модуля упругости

Допустим, у нас есть тонкая проволока из неизвестного материала, и мы хотим получить ее модуль упругости.

Предположим, что мы измерили стороны поперечного сечения, получив площадь A = 0,5×0,4 мм . Затем измеряем его длину и получаем L₀ = 0,500 м .

Теперь приложим известную силу, например, F = 100 Н , и снова измерим ее длину, в результате чего L = 0,502 м .

Перед вычислением напряжения нам нужно преобразовать площадь в метры:

A = 0,5×0,4 мм = 0,0005×0,0004 м

С этими значениями мы теперь готовы вычислить напряжение σ = 100/(0,0005×0,0004) = 5·10⁸ Па и деформация ϵ = (0,502 - 0,500) / 0,500 = 0,004 .

Наконец, если мы разделим напряжение на деформацию в соответствии с уравнением модуля Юнга, мы получим: E = 5·10⁸ Па / 0,004 = 1,25·10¹¹ Па или E = 125 ГПа , что действительно близко к модуль упругости меди ( 130 ГПа ). Следовательно, наш провод, скорее всего, сделан из меди!

Как рассчитать модуль Юнга по кривой напряжения-деформации

Наш калькулятор модуля Юнга также позволяет рассчитать модуль Юнга по графику напряжения-деформации !

Чтобы построить кривую напряжения-деформации, нам сначала нужно знать исходную длину материала , L0L_{0}L0. Затем мы применяем набор известных растягивающих напряжений и записываем его новую длину , LLL, для каждого значения напряжения.

Наконец, мы вычисляем деформацию (независимо для каждого значения напряжения), используя формулу деформации, и строим график каждые напряжение-деформация 9Пара значений 0024 с использованием оси YYY и оси XXX соответственно.

Анализ диаграммы напряжения-деформации

Диаграмма напряжения-деформации. Черные линии представляют собой конец эластичной области.Как видно из диаграммы выше, напряжение пропорционально (линейно) деформации до определенного значения . Это упругая область, и после пересечения этого участка материал не вернется в исходное состояние при отсутствии напряжения.

Поскольку модуль упругости представляет собой пропорцию между растягивающим напряжением и деформацией, градиент этой линейной области будет численно равен модулю Юнга материала.

Затем мы можем использовать линейную регрессию для точек внутри этой линейной области, чтобы быстро получить модуль Юнга из графика напряжение-деформация.

Наш калькулятор модуля Юнга автоматически идентифицирует эту линейную область и выводит для вас модуль упругости . Попробуйте!

Часто задаваемые вопросы

Является ли жесткость таким же, как модуль Юнга?

Нет, но похожи . Жесткость определяется как способность данного объекта противостоять деформации под действием внешней силы и зависит от физических компонентов и структуры объекта. Модуль Юнга – это интенсивное свойство, связанное с материалом, из которого вместо этого сделан объект.

Жесткость определяется как способность данного объекта противостоять деформации под действием внешней силы и зависит от физических компонентов и структуры объекта. Модуль Юнга – это интенсивное свойство, связанное с материалом, из которого вместо этого сделан объект.

Совпадает ли модуль упругости с модулем Юнга?

Да . Модуль упругости — это другое название модуля Юнга, модуля упругости или модуля упругости материала. Он связывает деформацию, возникающую в материале, с напряжением, необходимым для ее создания.

Какой материал имеет самый высокий модуль Юнга?

Алмазы имеют самый высокий модуль Юнга или модуль упругости около ~1200 ГПа . Алмазы — самые твердые из известных природных веществ, и они образуются при экстремальных давлениях и температурах внутри мантии Земли.

Является ли модуль упругости постоянным?

Да . Поскольку модуль упругости является интенсивным свойством материала, которое связывает растягивающее напряжение, приложенное к материалу, и вызываемую им продольную деформацию, его численное значение является постоянным. Полученное соотношение между этими двумя параметрами и есть модуль упругости материала.

Полученное соотношение между этими двумя параметрами и есть модуль упругости материала.

Лучано Мино

Расчет из:

Напряжение

Сила (F)

Площадь (A)

напряжение (σ)

штамма

Конечная длина (L)

Начальная длина (L₀)

штамм (ε)

Результат

Молодые модуль (e)

Проверьте 82 аналогичные расчеты классической механики ⚙

AccelerationBank angleBelt length… 79 more

Единицы модуля упругости (модуль Юнга)

Прежде чем углубиться в изучение различных типов и единиц модуля упругости (модуль Юнга), определение этого чрезвычайно важного механического свойства.

Основное определение модуля упругости

Также известный как модуль упругости, модуль упругости представляет собой измеренное значение, которое представляет сопротивление материала упругой деформации, т. е. его «растяжение». Это относится только к непостоянной деформации под действием напряжения.

Модуль упругости определяется градиентом кривой напряжения-деформации в области, где она упруго деформируется (см. ниже – линейный участок перед «пределом текучести»). Менее эластичный (или более жесткий ) материал имеет сравнительно высокий модуль упругости, тогда как эластичное или упругое вещество имеет более низкий модуль упругости.

Модуль упругости часто обозначается греческим символом лямбда, λ. Он принимает форму напряжения, деленного на деформацию, таким образом:

λ= напряжение/деформация- Напряжение определяется как сила, вызывающая деформацию, деленная на зону воздействия.

- Деформация определяется как смещение частиц вещества относительно определенной длины.

Типы модуля упругости

Существует 3 основных типа модуля упругости:

- Модуль Юнга

- Модуль сдвига

- Объемный модуль

Это модули упругости, наиболее часто используемые в технике. Давайте рассмотрим каждый тип и то, как их можно использовать, прежде чем мы перейдем к единицам модуля упругости.

Давайте рассмотрим каждый тип и то, как их можно использовать, прежде чем мы перейдем к единицам модуля упругости.

Модуль Юнга

Именно его имеет в виду большинство людей, когда говорят «модуль упругости». Он описывает степень деформации материала вдоль заданной оси при приложении растягивающих усилий, также известную как эластичность при растяжении. Его можно описать простыми словами как меру жесткости.

Модуль Юнга можно упростить как тенденцию вещества становиться длиннее и тоньше.

Определяется как напряжение растяжения, деленное на деформацию растяжения (или отношение напряжения к деформации), и в расчетах обозначается буквой E.

Основным применением модуля Юнга является предсказание растяжения, которое может произойти при растяжении, или укорочения, которое может произойти при сжатии. Это полезно, например, при проектировании балок или колонн в строительстве.

- Подробнее о модуле Юнга

Модуль сдвига

Модуль сдвига материала является мерой его жесткости. Он используется, когда сила, параллельная данной оси, встречает противодействующую силу, например трение. Его можно упростить как тенденцию вещества изменяться от прямоугольной формы до параллелограмма.

Он используется, когда сила, параллельная данной оси, встречает противодействующую силу, например трение. Его можно упростить как тенденцию вещества изменяться от прямоугольной формы до параллелограмма.

Модуль сдвига определяется как отношение напряжения сдвига к деформации сдвига и обозначается символами G, S или µ.

Модуль сдвига чаще всего используется в расчетах, в которых участвуют два материала, находящихся в контакте и подверженных действию противоположных сил, т. е. трению друг о друга.

- Подробнее о модуле сдвига

Модуль объемного сжатия

Модуль объемного сжатия представляет собой термодинамическое свойство, определяющее устойчивость вещества к сжатию. Его можно упростить как тенденцию изменения объема вещества при неизменной форме.

Определяется как отношение увеличения давления к уменьшению относительного объема. Обозначается символами К или В.

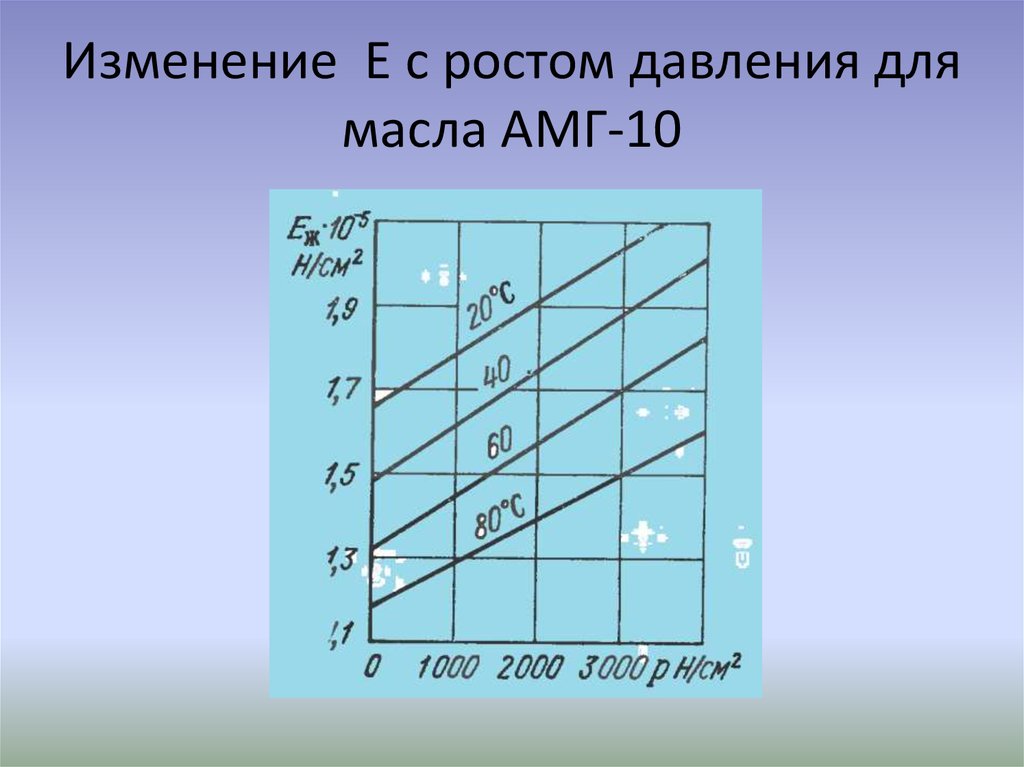

Чаще всего используется при изучении свойств жидкостей при сжатии.

- Подробнее о модуле объемного сжатия

Как измеряется модуль упругости?

В этом разделе мы сосредоточимся на модуле Юнга, так как он чаще всего ассоциируется с эластичностью.

Наиболее распространенными методами измерения являются испытание на растяжение, испытание на изгиб или испытание на вибрацию собственной частоты. Методы испытаний на изгиб и растяжение основаны на применении закона Гука и называются статическими методами. Использование собственной частоты обеспечивает динамический модуль упругости, поскольку испытание проводится с использованием вибраций.

Статические методы осуществляются путем приложения измеримых параллельных или перпендикулярных сил и регистрации изменения длины или величины деформации. Используются точные устройства для измерения очень малых длин, известные как «экстензометры» или механические тензодатчики.

Единицы модуля упругости

Единицы модуля упругости являются единицами давления, поскольку оно определяется как напряжение (единицы давления), деленное на деформацию (безразмерную). Чаще всего единицами измерения являются паскали (Па), которые являются единицей СИ, или фунты на квадратный дюйм (psi) в зависимости от отрасли или географического положения. В Европе наиболее распространена Па, в США более распространена единица измерения модуля упругости в фунтах на квадратный дюйм.

Чаще всего единицами измерения являются паскали (Па), которые являются единицей СИ, или фунты на квадратный дюйм (psi) в зависимости от отрасли или географического положения. В Европе наиболее распространена Па, в США более распространена единица измерения модуля упругости в фунтах на квадратный дюйм.

Ниже приведены некоторые примеры значений модуля упругости (модуля Юнга) материалов:

- Каучук имеет низкий модуль Юнга от 0,01 до 0,1 ГПа, поскольку он очень эластичный.

- Алмаз имеет высокий модуль Юнга 1050-1200 ГПа, поскольку он очень жесткий.

- Карбин имеет самый высокий из известных модулей Юнга 32 100 ГПа, что означает, что это наименее эластичный или самый жесткий материал, известный на данный момент.

Номер публикации: FHWA-HRT-05-062 | |||||||||||||||||||||||||||||||||||