Формы литейные – , – .

alexxlab | 06.01.2020 | 0 | Разное

Технологий изготовления литейных форм – Литейное производство

Технологий изготовления литейных форм

Категория:

Литейное производство

Технологий изготовления литейных форм

Изготовляемые в настоящее время отливки характеризуются большим разнообразием, что вызывает необходимость применения различных литейных форм и материалов.

1. Классификация литейных форм

Литейные формы классифицируются в зависимости от материала, из которого они изготовлены, и состояния при заливке.

Разовые формы служат для формообразования только одной отливки, после чего они разрушаются. Формы изготовляются из песчано-глинистых, песчано-смоляных и других смесей.

Разовые формы могут быть сырыми (формовка по сырому), сухими (формовка по сухому), подсушиваемыми, химически отверж-дающимися и собираемыми из сухих или отвержденных стержней.

Сырые формы благодаря их дешевизне, простоте и быстроте изготовления, отсутствию процесса сушки имеют наибольшее применение. Они используются для отливок простой и средней сложности из чугуна, стали и сплавов цветных металлов массой до 1500 кг.

Сухие формы предназначены для изготовления средних и крупных отливок с большим объемом механической обработки. Хорошо просушенная прочная форма, покрытая противопригарной краской, обеспечивает получение высококачественных отливок. Однако длительный цикл сушки (6—36 ч и более), значительный расход топлива, повышенная трудоемкость выбивки отливок из форм делают их неэкономичными. Они заменяются поверхностно подсушиваемыми и химически отверждаемыми формами.

Подсушиваемые формы изготовляют из формовочных смесей, в состав которых вводят связующие СП, СБ, КТ. Эти формы применяют для ответственных отливок из чугуна и стали массой от 1000 до 8000 кг. Длительность сушки таких форм в 10 раз меньше, чем обычных сухих форм.

Химически отверждаемые формы предназначены для изготовления отливок из стали, чугуна и сплавов цветных металлов массой 100 т и более. Существуют две разновидности таких форм: одни отверждаются при продувке или обдувке их углекислым газом, а вторые —самоотверждающиеся — при кратковременной выдержке в атмосфере цеха.

В последнее десятилетие широкое распространение получил процесс химического упрочнения формы, основанный на применении жидких самоотверждающихся формовочных смесей (ЖСС), содержащих в качестве связующего жидкое стекло и ускоритель его твердения (катализатор) — шлак феррохромового производства.

Многократно используемые (полупостоянные) формы служат для изготовления средних и крупных отливок простой конфигурации массой до 15 т. Эти формы выполняют из высокоогнеупорной смеси, состоящей в основном из шамота, формовочной глины и кварцевого песка. После соответствующей тепловой обработки стойкость форм достигает 25—40 съемов.

К многократно используемым формам относятся также металлические формы-кокили для отливок из различных сплавов простой и средней сложности, мелких и средних по массе и размерам (в серийном и массовом производстве).

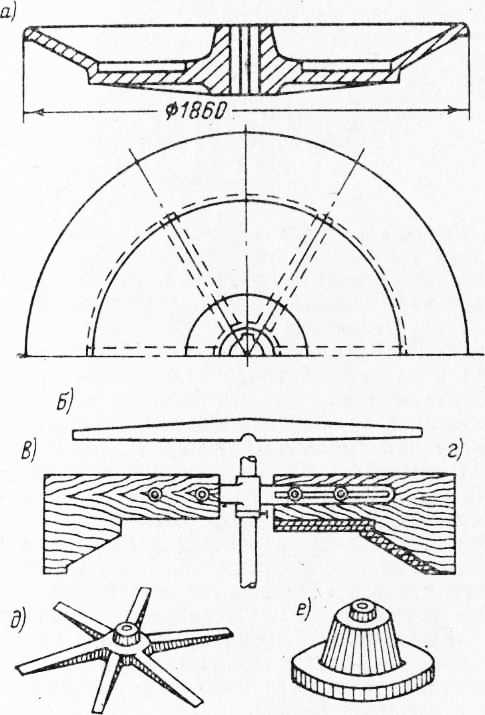

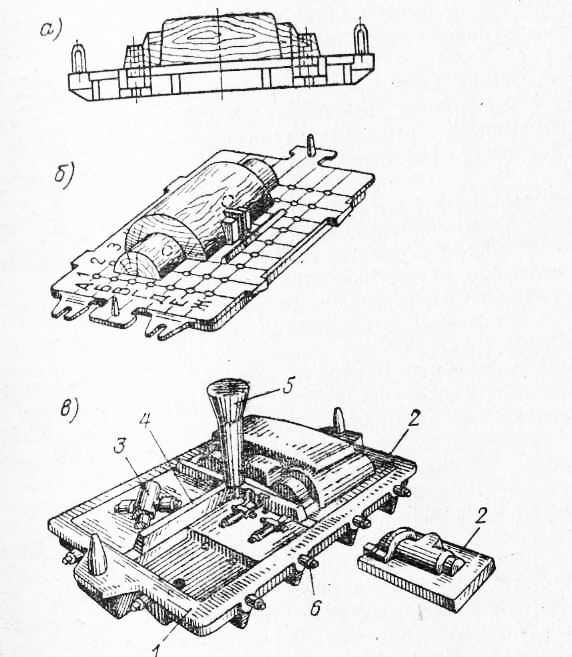

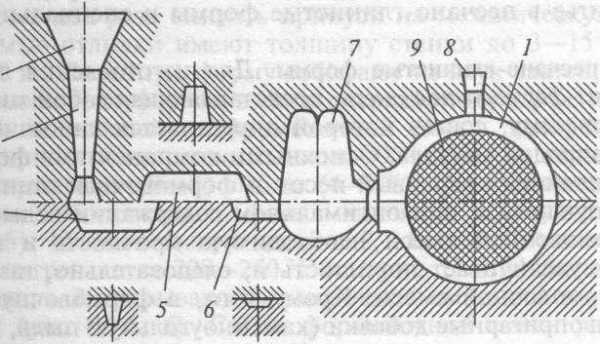

Рис. 1. Приспособление для шаблонной формовки.

2. Формовочный инструмент и приспособления

При изготовлении форм и стержней применяют различные инструменты, опоки и приспособления.

Инструмент. Наиболее полный набор инструмента используется при формовке вручную. Технические условия на инструмент регламентированы ГОСТ 11775—74 — 11801—74.

Для засеивания модели облицовочной смесью предназначены прямоугольные сита с металлической сеткой с ячейками 2—6 мм. Прямоугольными совковыми лопатами наполняют смесью опоки, а лопатами с заостренным концом выкапывают ямы при формовке в почве.

Смесь в опоках уплотняют различными трамбовками:

— при работе на верстаках— короткой трамбовкой (длиной 300 мм). Рукоятка такой трамбовки выполнена из алюминиевого сплава, а клиновидный и плоский башмаки — из Ст. 40 либо из маслобензо-стойкой резины марки А повышенной твердости;

Трамбовка приводится в движение сжатым воздухом давлением 5—6 кгс/см2.

Гладилки служат для заглаживания форм. В недоступных для гладилок местах для этих целей применяют ланцеты. Отделку вогнутых поверхностей и углублений производят двухконечными ложечками. Выглаживание неглубоких цилиндрических поверхностей, углов галтелей и других криволинейных поверхностей осуществляют фасонными гладилками/ Оставшиеся частицы смеси из глубоких полостей удаляют крючками.

Песок с модели и поверхностей форм сметают волосяной щеткой-косматкой, которая предназначена также для окраски и замывки крупных форм. Лучшее качество окраски получается при пользовании пульверизатором.

Вентилирование форм производят с помощью душников — игл разных диаметров.

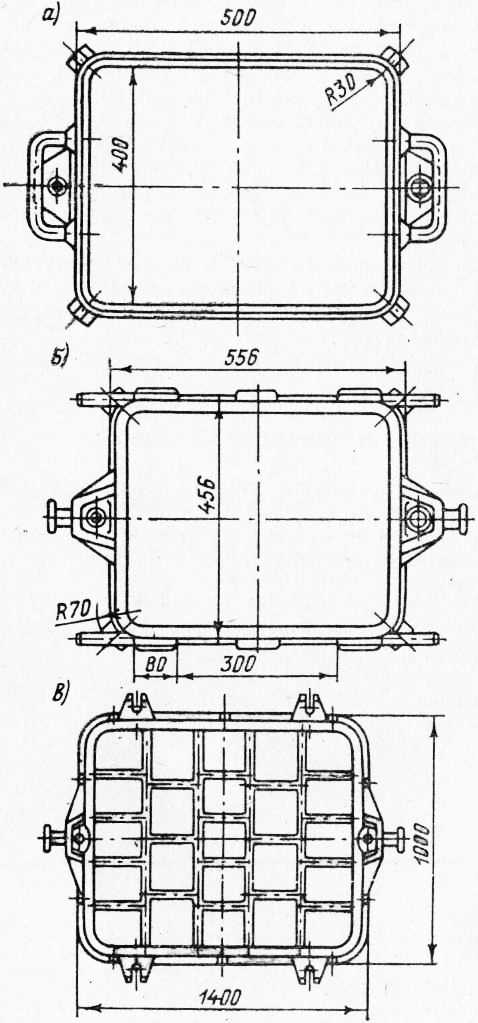

Рис. 10.2. Типы опок. делей в форме осущест

Крупные модели расталкивают металлическим молотком, при этом в модель должны быть врезаны специальные стальные пластинки, чтобы предохранить ее от порчи. Из полуформ модели вынимают с помощью остроконечных и винтовых подъемов.

При формовке по шаблону с вертикальной осью вращения применяют приспособление, изображенное на рис. 10.1. Оно состоит из подпятника-башмака, шпинделя, стопорного кольца и рукава, на котором закрепляют шаблон.

Опоки должны обладать высокой прочностью, жесткостью и минимальной массой. Они изготовляются из чугуна марок не ниже СЧ15-32, низкоуглеродистой стали 20Л — ЗОЛ-1, алюминиевых и магниевых сплавов.

Опоки бывают цельнолитыми и сварными. По конфигурации различают прямоугольные, фасонные и круглые опоки.

В зависимости от массы они делятся на ручные, комбинированные и крановые. Ручные опоки без смеси имеют массу до 30 кг, а со смесью — не более 60 кг; комбинированные без смеси — от 31 до 60 кг, а со смесью — более 60 кг; крановые как без смеси, так и со смесью — свыше 60 кг.

Для точной сборки полуформ применяют штыри, изготовляемые из стали марок 40—45 с закалкой и последующим шлифованием. Различают съемные и постоянные штыри. Последние укрепляют в ушках нижней опоки, а в крупных опоках — в полках продольных стенок. Съемные штыри имеют наибольшее применение при машинной формовке.

Для взаимозаменяемости опок центрирующие отверстия в их ушках сверлят по кондуктору. В эти отверстия запрессовывают стальные каленые втулки, что дает возможность заменить их при износе и тем самым обеспечить точность спаривания опок.

При выборе размеров опок следует исходить из наименьших допустимых толщин формовочной смеси на различных участках формы.

3. Изготовление форм вручную

4. Формовка в почве

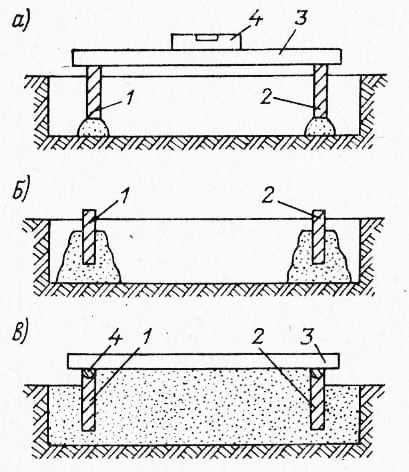

При формовке в почве наиболее ответственной операцией является подготовка нижней части формы — постели. Различают два вида постели: мягкую и твердую.

Мягкая постель. При изготовлении единичных мелких отливок для каждой из них подготавливают постель в почве. При производстве серии однотипных отливок в полу литейного цеха вырывают яму глубиной на 100—125 мм больше высоты модели и габаритами, превышающими габариты модели на 200—250 мм на сторону. На дне ямы оставляют четыре кучки смеси; на две из них укладывают деревянную рейку, а на другие две — рейку.

На эти рейки кладут линейку и уровнем-ватерпасом проверяют горизонтальность их положения. Затем рейки окучивают смесью, уплотняют ее и вновь проверяют горизонтальность их положения. После этого пространство между рейками засыпают отработанной формовочной смесью, выравнивают ее, а излишек сгребают линейкой. На рейки укладывают бруски высотой 10—12 мм, а на слой отработанной смеси наносят слой просеянной облицовочной смеси.

Сняв бруски, уплотняют ее следующим образом: первый формовщик прижимает линейку к рейке, а второй, приподнимая и опуская другой конец линейки, уплотняет смесь на участке в 300—400 мм. После этого второй формовщик прижимает линейку к рейке, а первый производит уплотнение смеси.

Окончательное выравнивание поверхности и удаление борозд достигается при движении линейки вдоль реек. Выровненную поверхность засеивают тонким слоем облицовочной смеси. На полученную постель лицевой стороной укладывают модель и ударами молотка или трамбовки осаживают ее через промежуточную прокладку.

Твердую постель применяют при изготовлении форм для средних и крупных отливок. В полу цеха выкапывают яму глубиной на 300—400 мм больше высоты модели. Дно ямы плотно утрамбовывают, насыпают на него слой просеянной гари или битого кирпича толщиной 150—200 мм, слегка утрамбовывают его и выравнивают мелкой гарью.

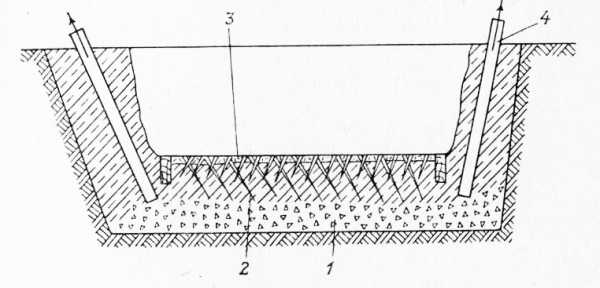

Рис. 3. Схема изготовления мягкой постели.

Рис. 4. Схема изготовления твердой постели: 1 — слой гари; 2— вентиляционные каналы; 3— облицовочный слой смеси; 4 — вентиляционные трубы.

Поверхность слоя выравнивают линейкой и затем душником диаметром 9 мм накалывают вентиляционные каналы до гаревой постели.

Приготовленную таким образом постель засеивают слоем (в 40—50 мм) облицовочной смеси. После уплотнения в нем также накалывают вентиляционные каналы душником диаметром 3—4 мм.

5. Формовка в парных опоках

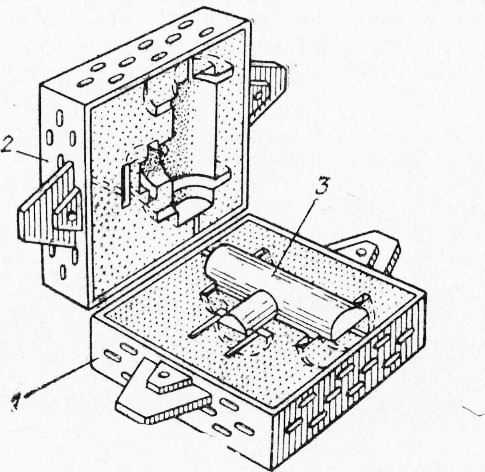

Наибольшая точность размеров отливок достигается при формовке в опоках. Широкое распространение получила формовка в парных опоках. Формовку сложных по конфигурации отливок осуществляют в трех, четырех и более опоках. Пример изготовления отливки тройника в парных опоках приведен на рис. 5.

Процесс формовки начинают с изготовления нижней полуформы. На подмодельный щиток укладывают нижнюю половину модели и два питателя, а на модель наносят слой облицовочной смеси и обжимают ее руками. В опоку засыпают наполнительную смесь и уплотняют ее. Счистив излишнюю смесь, душником накалывают вентиляционные каналы.

Полученную полуформу скрепляют с подмодельным щитком и кантуют на 180°, устанавливают на разрыхленную площадку формовочного плаца, слегка притирают, после чего открепляют и снимают щиток. Затем проглаживают лад, посыпают его сухим кварцевым песком и сдувают песок с модели. Наложив верхнюю половину модели и шлакоуловитель, устанавливают модели стояка и выпоров.

Рис. 5. Формовка в парных опоках: 1 — нижняя полуформа; 2 — верхняя полуформа; 3 — стержень.

После этого в такой же последовательности изготовляют верхнюю полуформу.

Уплотнение ее должно быть равномерным, без местных слабин и переуплотнений. Степень уплотнения смеси проверяют твердомером. Она зависит от массы и высоты отливки.

Для повышения прочности верхней половины формы ее укрепляют стальными крючками или деревянными колышками — «солдатиками», предварительно смоченными жидкой глиной.

Вынув модели стояка и выпоров, можно раскрыть форму. При формовке мелких моделей после уплотнения смеси половины модели удерживаются в полуформе и не требуют дополнительного крепления. При формовке средних и крупных тяжелых моделей трение между формовочной смесью и моделью недостаточно для удержания ее в верхней полуформе и необходимо дополнительное укрепление ее. Закрепив модель подъемом к верхней опоке, раскрывают форму, удаляют половины моделей и отделывают верхнюю и нижнюю полуформы, затем устанавливают стержень и собирают форму.

6. Формовка по модельным плитам

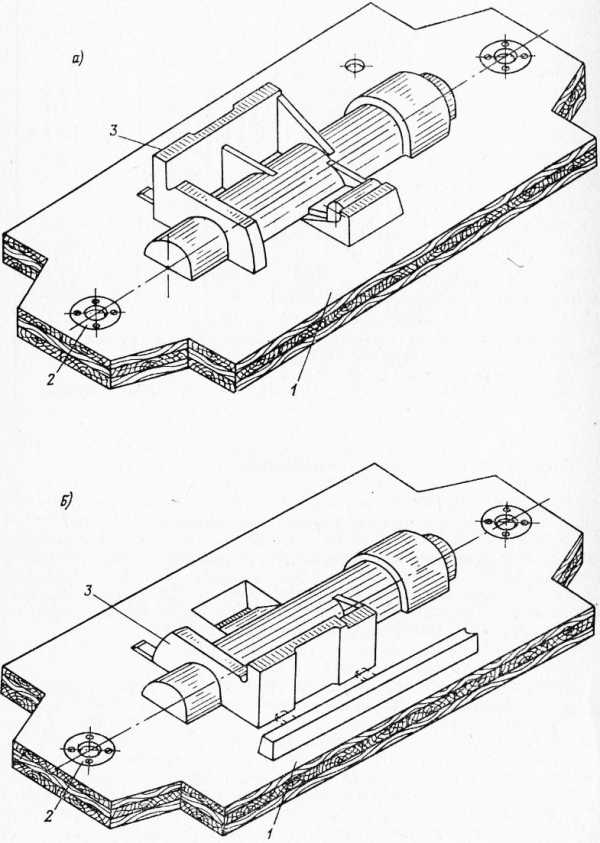

При этом способе формовки нижнюю и верхнюю полуформы изготовляют раздельно по двум модельным плитам.

Формовку по плитам целесообразно осуществлять в мелкосерийном производстве. На многих ленинградских предприятиях — в объединениях имени Карла Маркса, имени Я. М. Свердлова, «Невский завод» имени В. И. Ленина и др. — она успешно применяется при мелкосерийном производстве сравнительно крупногабаритных отливок (длиной более 3 м и массой до 3 т).

Раздельная формовка по плитам обеспечивает:

— повышение точности отливок;

— увеличение производительности труда на 15—20% за счет сокращения отделочных операций;

— возможность изготовления моделей из отдельных частей с последующей сборкой их на модельной плите;

— повышение съема отливок с формовочной площади в 1,5 раза за счет установки форм в 2—3 этажа со сдвижкой.

При мелкосерийном производстве применяют плиты из прочного деревянного щита, а при серийном — чугунные строганые. Модельные плиты-могут использоваться многократно.

Комплект модельных плит для изготовления отливки корпуса текстильной машины средних размеров (920X420X400 мм) показан на рис. 6.

Формовочные работы осуществляются бригадой из двух формовщиков. Для уменьшения утомляемости рабочих модельные плиты устанавливают на низкие козлы.

Рис. 6. Комплект модельных плит для формовки корпуса: а — плита для нижней полуформы; б — плита для верхней полуформы; 1 — плита; 2 — центрирующие втулки; 3— модель.

Работа ведется в следующей последовательности:

— очистка модели и плиты и нанесение разделительного состава;

— установка на плиты опок низа и верха;

— нанесение на модели облицовочной смеси, установка крючков (в верхней полуформе) и обжатие смеси;

— заполнение опок наполнительной смесью, уплотнение ее, удаление излишков и накол вентиляционных каналов;

— скрепление модельных плит с опоками и их кантовка; установка нижней полуформы на подготовленный плац, открепление модельной плиты, съем ее и отделка (при надобности)

— полуформы;

— установка стержней;

— открепление и съем верхней плиты, отделка (при надобности) полуформы;

— сборка формы.

На собранную полуформу укладывают чугунную плиту (иногда деревянную), на которую устанавливают вторую форму со сдвижкой для установки литниковой чаши.

7. Химически отверждающиеся и крупные оболочковые формы

При изготовлении форм по С02-процессу в формовочную смесь в качестве связующего вводят жидкое стекло. Облицовочный слой жидкостекольной смеси наносят на модель слоем в 20—40 мм, а остальной объем опоки заполняют наполнительной смесью. Все операции изготовления формы выполняют в той же последовательности, как и при формовке с применением песчано-глинистых смесей. После удаления модели и отделки формы ее продувают углекислым газом, при этом она быстро отверждается. Затем форму собирают.

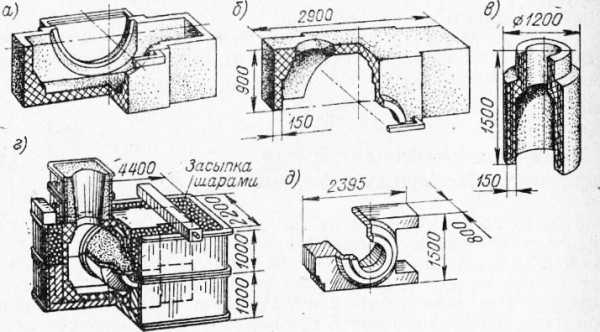

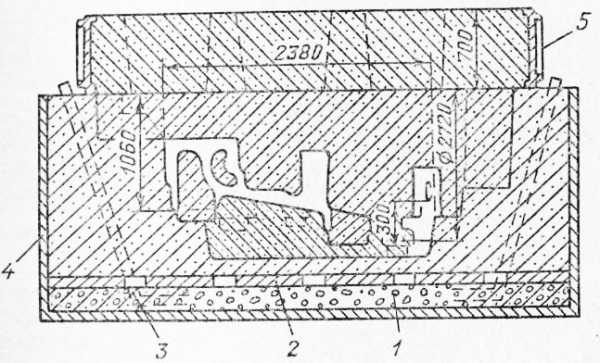

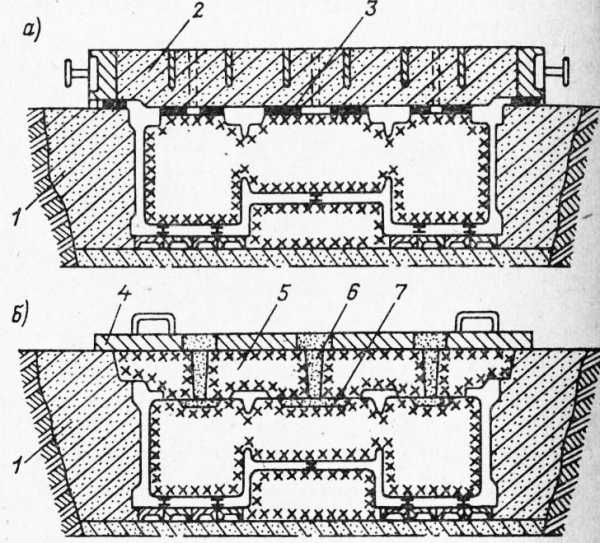

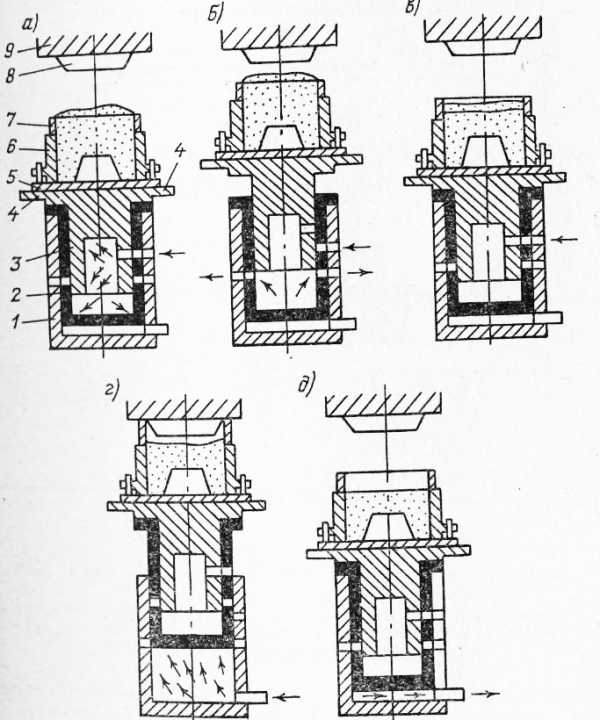

Химически отверждающиеся смеси используются и при изготовлении крупных оболочковых форм, которые применяют при производстве средних и крупных отливок. Форма для стальной отливки подушки прокатного стана массой 10 т показана на рис. 7.

Оболочки изготовляют по тщательно обработанной разъемной деревянной модели, натертой графитом.

Процесс состоит из следующих операций:

— на строганый подмодельный щиток укладывают нижнюю половину модели;

— на него же устанавливают разборный деревянный жакет, в стенках которого высверлены отверстия диаметром 9—10 мм. Расстояние между стенками жакета и модели должно составлять примерно 120—150 мм;

— в зазор между моделью и жакетом устанавливают сварной каркас для упрочнения оболочки;

— слоями высотой 80—100 мм засыпают жидкостекольную смесь, уплотняют ее, между отдельными слоями смеси закладывают стальные прутки диаметром 8 мм для образования продувочных каналов, которые не должны доходить до модели на 20—25 мм; – с горизонтальной поверхности счищают излишки смеси, и накалывают продувочные каналы;

— удаляют стальные прутки и через продувочные каналы продувают полученную оболочку углекислым газом;

— отвержденнуго оболочку вместе с моделью и жакетом кантуют на 180°;

— извлекают модель, раскрывают деревянный жакет и удаляют его.

В такой же последовательности изготовляют верхнюю оболочку.

Сборку полуформ производят в рамке, состоящей из двух опок без ребер. Нижнюю опоку укладывают на выровненную площадку и засеивают наполнительной смесью, которую затем уплотняют. На полученную постель устанавливают нижнюю оболочку и зазоры между ней и опокой засыпают сухой смесью. В знаки оболочки устанавливают оболочковый стержень, накладывают верхнюю оболочку и вторую опоку и засыпают ее сухой смесью слоем в 150 мм.

Рис. 7. Комбинированная форма с оболочковыми вставками: а — нижняя оболочка; б — верхняя оболочка; в — оболочковый стержень; г — собранная форма; д — отливка.

Остальную часть опоки заполняют металлическими шарами диаметром 40 мм. Перед заливкой форму дополнительно нагружают грузами.

Применение оболочковых форм, отвержденных до извлечения из них моделей, дает возможность получать оболочки с размерами рабочих поверхностей, соответствующих размерам модели. Кроме того, модели таких форм выполняют разборными, что позволяет ликвидировать на них формовочные уклоны, требующие дополнительного расхода металла.

8. Формовка по шаблону

Формовка по шаблону осуществляется при производстве единичных средних и крупных отливок, имеющих наружную форму тел вращения простой конфигурации (чаши, маховики, патрубки, трубы с фланцами в т. п.),

Различают следующие виды шаблонной формовки: с вертикальным шпинделем, с горизонтальным шпинделем и по протяжка блонам Наибольшее распространение получила формовка вертикальным шпинделем. Рассмотрим ее на примере формообразования отливки чаши размалывающих бегунов.

Дня шаблонной формовки чаши (рис. 8, а) требуются: станок с вертикальной осью, шаблонная мерка (рис. 8, б), шаблоны для заточки болвана с телом (рис. 8, в) и болвана чаши (рис. 8, г), модели ребер (рис. 8, д) и ступицы с центровым отверстием (рис. 8, е). Формовка производится в почве (с твердой постелью) под верхней опокой.

Рис. 8. Приспособления для шаблонной формовки чаши бегунов.

Процесс состоит из ряда этапов. На первом затачивают болван с телом, который будет служить моделью для изготовления верхней полуформы; на втором осуществляют операции по изготовлению верхней полуформы; на третьем затачивают нижнюю полуформу; на четвертом отделывают и собирают форму; на пятом нагружают форму, заливают и выбивают отливки.

9. Формовка по скелетной модели

При единичном производстве крупных отливок с целью снижения затрат на изготовление моделей применяют скелетные модели, толщина ребер которых принимается равной толщине стенок отливки.

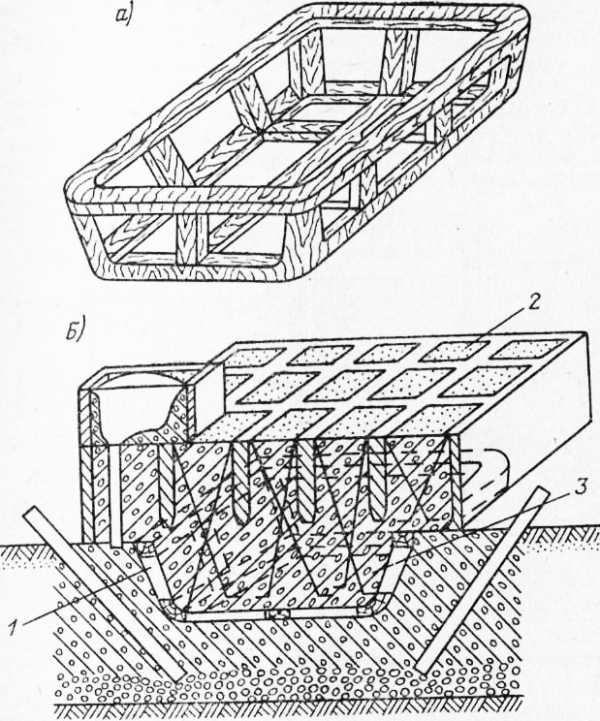

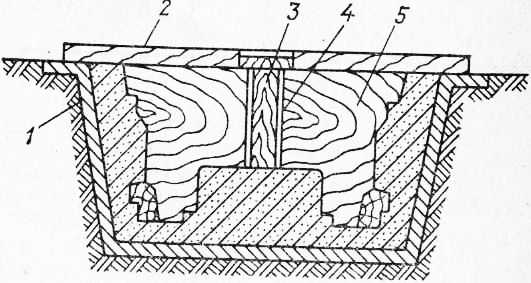

Скелетная модель для изготовления отливки крупной ванны показана на рис. 9, а, а схема формовки — на рис. 9, б. Модель заформовывают в опоке или в почве. Внутреннюю полость заглаживают на уровне брусков и полученную поверхность обкла дывают бумагой. Затем изготовляют верхнюю полуформу с болваном. После разъема верхнюю полуформу отделывают, а в нижней снимают разделительную бумагу, уплотненную между ребрами смесь слегка разрыхляют и шаблоном-сгребалкой снимают слой смеси на толщину ребер. После этого модель извлекают, и изготовление формы заканчивают обычным способом.

Рис. 9. Схема формовки по скелетной модели.

10. Формовка в глине по кирпичу

Формовку в глине по кирпичу осуществляют при производстве таких крупных отливок, как изложницы, ковши, котлы, трубы больших диаметров и т. а Формовку ведут по модели, каркасной модели или по шаблону.

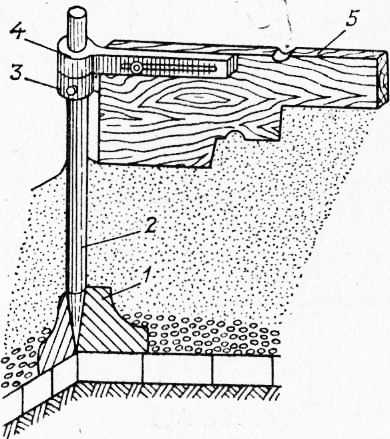

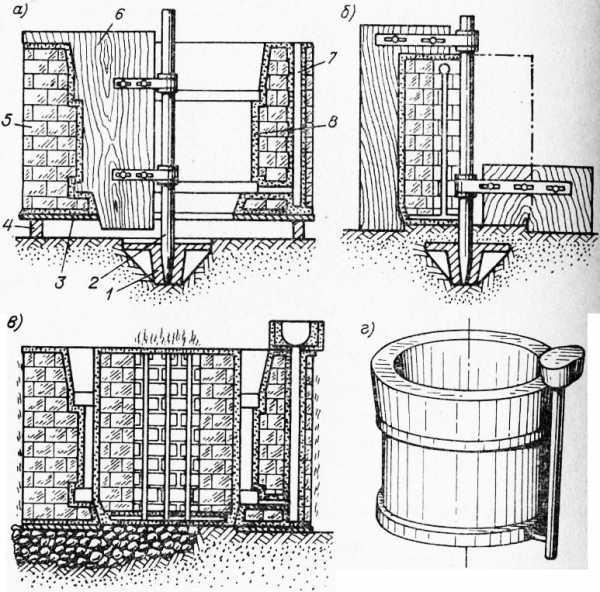

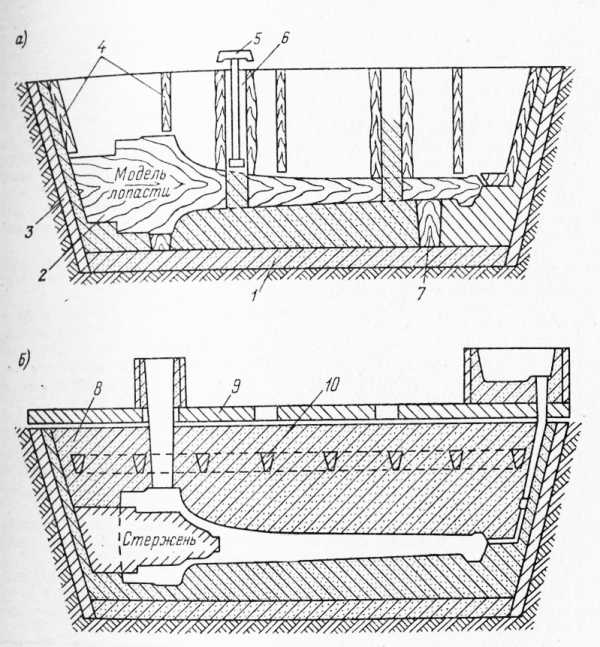

Последовательность изготовления формы и стержня для отливки крупного патрубка приведена на рис. 10. В твердой постели устанавливают подпятник, шпиндель и рукав, на котором укрепляют шаблон. Правильность установки шпинделя проверяют ватерпасом. На чугунный поддон наносят слой глины и выкладывают первый ряд кладки из красного кирпича. На него наносят слой глины толщиной 15—20 мм и выкладывают второй ряд с перекрытием швов в первом ряду.

Для повышения газопроницаемости между рядами кирпичей прокладывают мелкую гарь, гранулированный ваграночный шлак, пучки соломы и душником выполняют вентиляционные каналы в подсохшей глине. Для увеличения прочности кладки через каждые 5—6 рядов укладывают чугунные плиты, соединяемые с нижним поддоном и между собой стяжками.

Правильность кладки проверяют шаблоном. Между рабочей кромкой шаблона и поверхностью кладки должен быть зазор в 20—25 мм. Внутреннюю поверхность кладки облицовывают глиной и шаблоном затачивают рабочую поверхность. После кратковременного провяливания на воздухе удаляют шаблон и шпиндель и сушат форму переносным сушилом. Затем заделывают трещины форму окрашивают и сушат вторично.

Рис. 10. Изготовление кирпичной формы и стержня по шаблону: а — изготовление формы; б — изготовление стержня; в — собранная форма; г—отливка; 1 — подпятник; 2— шпиндель; 3— поддон; 4 — опоры; 5 — кирпичная кладка; 6 —- шаблон для заточки формы; 7 — литниковая система; 8 — облицовочная глина.

Процесс изготовления стержня аналогичен процессу выполнения формы. Сушат стержень в сушиле.

Кирпичную кладку выполняют в специальных кессонах или опоках с заполнением промежутков между кладкой и стенкой опоки формовочной смесью. Такие формы могут использоваться многократно при небольших промежуточных ремонтах.

Современные способы изготовления крупных форм вручную

Непрерывный рост производства крупных отливок требует совершенствования технологических процессов и условий труда снижения трудоемкости изготовления отливок при ручной формовке рассмотрим некоторые рациональные процессы формообразования отливок, разработанные литейщиками ленинградских объединений имени Я. М. Свердлова, «Невский завод» имени В И Ленина и других предприятий.

Металлические постели. При формовке крупных отливок применяют твердые песчано-глинистые постели, а при изготовлении особо крупных отливок постель выполняют кирпичной кладкой. При извлечении отливки из формы постель частично разрушается, и перед каждой формовкой приходится затрачивать много времени на ее ремонт.

Рис. 11. Схема приготовления твердой металлической постели: 1 — слой гари; 2 — металлическая плита; 3 — газоотводные трубы; 4 — кессон; 5 —верхняя полуформа.

Форма с металлической постелью, выполненная в кессоне, показана на рис. 11. Зазоры между стенками кессона и моделью определяются удобством набивки формы. Дно кессона покрывают ровным слоем гари, поверх которого кладут чугунную плиту, образующую металлическую жесткую постель.

Замена верхней полуформы стержнями

Во избежание протечки металла при заливке обычно приме няют прокладочную глину, в результате чего на отливке образуются заливы, на удаление которых затрачивается труд обрубщиков и бесцельно расходуется металл. При замене верхней полуформы перекрывающими стержнями вместо прокладочной глины стали использовать песчаные подушки. Для этого в горизонтальных знаках стержней, через которые выводятся газы, выполнены углубления в 20—25 мм, заполняемые сырым песком с некоторым завышением. При установке перекрывающих стержней песок уплотняется, при этом создаются надежная изоляция вентиляционных каналов и плотный контакт между стержнями, исключающий возможность образования заливов.

Рис. 12. Технология изготовления крупных форм: а — старая технология; б — новая технология: 1 — нижние почвенные полуформы; 2— верхняя полуформа; 3 — прокладочная глина; 4 — пригрузочная плита; 5 — стержень, заменяющий верхнюю опочную полуформу; 6 — вентиляционные стояки; 7 — песчаные подушки.

В результате внедрения новой технологии повысилась размерная точность отливок, сократился расход металла, ликвидированы парк опок и потребность в сушке громоздких полуформ, уменьшилась трудоемкость обрубных работ. Формовка по блок-модели. При изготовлении мелких серии средних и крупных отливок целесообразно объединение в один блок двух однотипных моделей, связанных между собой разделительным стержнем.

Изготовление форм из жидких самоотверждающихся смесей. Чти смеси широко используются при изготовлении крупных стержней Так в литейных цехах объединения имени Я. М. Свердлова все стержни для отливок массой более 3 т выполняют из ЖСС.

Практика показала, что эти смеси могут успешно применяться и при изготовлении форм для крупных отливок. Схема формовки в ЖСС представлена на рис. 14. Модель устанавливают на кирпичи или на укрепленные на ней специальные упоры либо фиксируют в кессоне с помощью планок. Между моделью и стенками кессона должен быть зазор в 100—150 мм. В модели имеются люки для заливки ЖСС. Для улучшения заполняемости формы смесь выдавливают из люков толкателями. После заполнения смесью пространства под моделью ее заливают по периметру кессона в зазоры между его стенками и моделью. Через 35-40 мин после заливки ЖСС модель можно извлечь и приступить к отделке формы.

Рабочая поверхность формы имеет значительную пористость. Для ее устранения на поверхность наносят специальную краску и просушивают- горелкой в течение 2—4 ч при температуре 200— 220 °С.

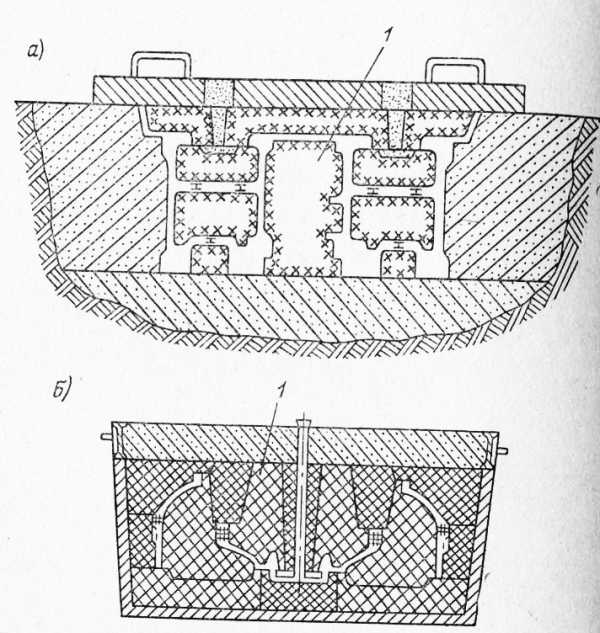

Технология изготовления сложной формы для отливки чугунной модели лопасти массой 35 т приведена на рис. 15. Эта модель предназначена для формообразования крупных отливок стальных лопастей. Формовка ведется по деревянной модели, снабженной упорами, по которым модель устанавливают на постель, в кессоне. На модели размещают съемную раму, оформляющую контуры болвана. Во избежание всплывания модель и рама нагружаются.

Заливку ЖСС осуществляют через люки, имеющиеся в модели и съемной раме, и в зазоры между стенками кессона и съемной рамы. Затем производят подпрессовку смеси толкателями. После кратковременной выдержки извлекают съемную раму, удаляют смесь из люков, подрезают ее вокруг модели, поверхность полуформы покрывают разделительной бумагой и закрепляют ее шпильками, после чего переходят к оформлению верхней полуформы (болвана-стержня).

Рис. 13. Технология изготовления форм по блок-модели а — почвенная форма; б — стержневая форма.

Рис. 14. Схема изготовления формы из ЖСС.

Рис. 15. Технология изготовления крупной формы с применением

12. Машинная формовка

Механизированное извлечен И модели без предварительной расколотки обеспечивает получени форм высокого качества, повышает точность отливок и снижает брак. Внедрение координатных и наборных плит-рамок делает табельным применение машинной формовки не только при серий” ном и массовом, но и при мелкосерийном и единичном производстве.

Обычно литейную форму изготовляют на двух машинах: одной — нижнюю полуформу, а на другой — верхнюю. При массовом и серийном производстве металлические модели и элементы литниковой системы монтируют на односторонних чугунных плитах, а при мелкосерийном и единичном деревянные модели

укрепляют на координатных плитах или в наборных плитах-рамках. Замену модели на координатной плите и в плите-рамке производят на рабочем месте в течение 20—30 мин.

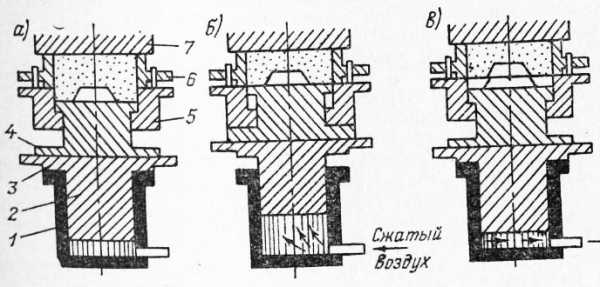

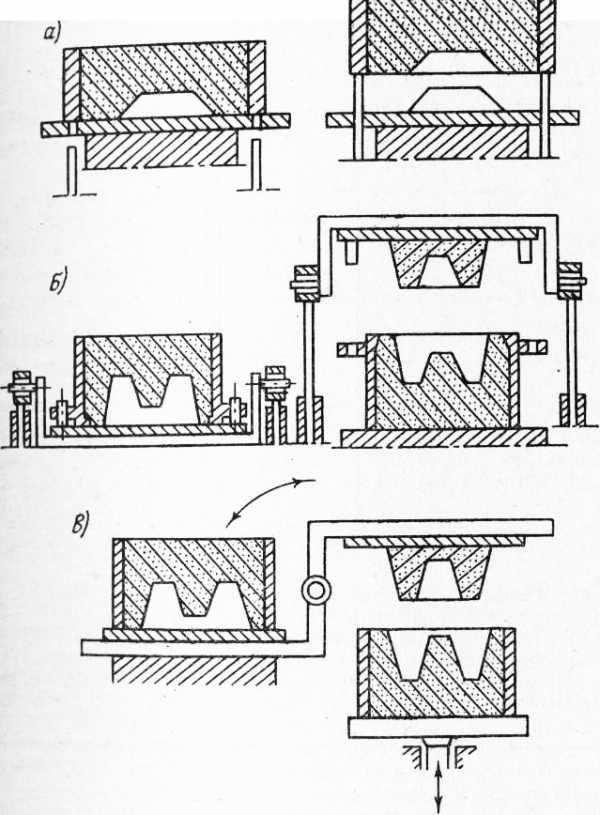

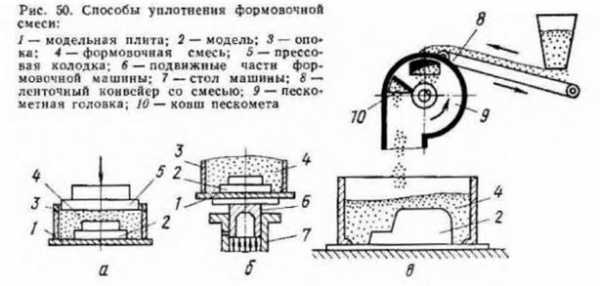

По способу уплотнения смеси в опоке различают прессовые машины с нижним и верхним прессованием, встряхивающие машины, встряхивающие с подпрессовкой и пескометные.

Уплотнение смеси на машинах с нижним прессованием. Схема работы такой машины приведена на рис. 17. На прессовом поршне, помещенном в цилиндре, закреплен стол. На нем расположена модельная плита, перемещающаяся в неподвижной раме. Опоку устанавливают на штыри неподвижной рамы и заполняют смесью, разравнивая ее по всей Поверхности, После этого опоку со смесью помещают под неподвижную траверсу. При подаче в цилиндр сжатого воздуха прессовый поршень поднимается вверх, модель внедряется в смесь и уплотняет ее. Когда поступление воздуха прекращается, поршень опускается, и производится извлечение модели.

При нижнем прессовании наибольшая плотность смеси создается у модели и понижается к верху,опоки, несколько возрастая у траверсы, что является достоинством этого способа.

Большой расход мощности на преодоление силы трения смеси о стенки опоки ограничивает область применения этих машин. Они могут использоваться при опоках с размерами в свету до 1100X800 мм и высотой до 150 мм.

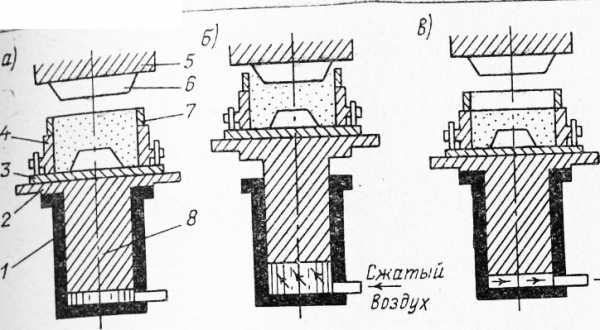

Уплотнение смеси на машинах с верхним прессованием. Схема работы этой машины показана на рис. 18. На прессовом поршне, помещенном в цилиндре, закреплен стол, на котором расположена плита с моделью. После установки опоки с наполнительной рамкой и заполнения их формовочной смесью в цилиндр подают сжатый воздух под давлением 6 кгс/см2. Под действием воздуха поршень вместе со столом и смонтированной на нем модельной оснасткой поднимается вверх, при этом прессовая колодка, закрепленная на траверсе, внедряется в наполнительную рамку и уплотняет смесь в опоке.

После прекращения поступления в цилиндр сжатого воздуха стол опускается под действием собственной тяжести.

Уплотнение смеси на встряхивающих машинах. Этот способ уплотнения смеси, несмотря на некоторые присущие ему недостат ки, — самый распространенный, так как дает возможность изготовлять формы для сложных крупных отливок в опоках, с размерами в свету 3000 X 2000 мм при высоте до 750 мм.

Рис. 16. Типы модельных плит: а — односторонняя; б — координатная: в —наборная плита-рамка; 1 — основная плита; г — вкладная модельная плита; 3 — модель, 4 — шлакоуловитель; 5 — стояк; 6 — упорные винты.

Рис. 17. Схема работы машины с нижним прессованием.

На рис. 19 показана схема работы встряхивающей машины с подпрессовкой. Она имеет два цилиндра: прессовый и встряхивающий, причем последний служит поршнем для первого Внутри цилиндра имеется встряхивающий поршень, на котором укреплен стол. На столе монтируется модельная плита с моделью.

По штырям на модельную плиту устанавливают опоку с рамкой . После заполнения опоки и рамки смесью в полость встряхивающего цилиндра подают сжатый воздух, под давлением которого встряхивающий поршень поднимается вверх. При этом впускное отверстие перекрывается боковой поверхностью поршня, а выхлопное открывается, и воздух выходит в атмосферу.

Стол с модельной плитой и опокой под действием собственной силы тяжести падает на торец цилиндра, поэтому при ударе формовочная смесь в опоке уплотняется. При опускании поршня впускное отверстие вновь открывается, и цикл повторяется. Обычно стол поднимается на высоту 30—80 мм и совершает 30—120 ударов в минуту. Для уплотнения смеси достаточно 20—40 ударов.

После окончания процесса встряхивания сжатый воздух поступает в полость прессового цилиндра, а модельная плита и оснастка приходят в контакт с прессовой колодкой, закрепленной на траверсе. Колодка входит в полость наполнительной рамки и производит доугоготнение верхних слоев смеси (рис. 19, г и д).

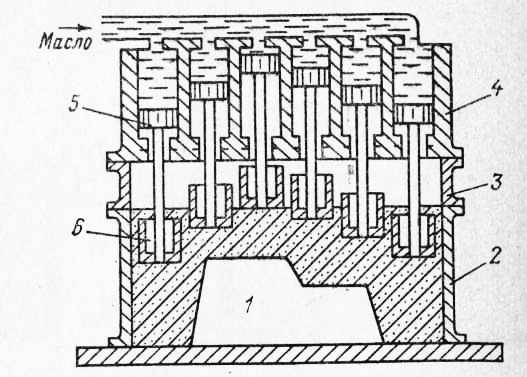

Уплотнение смеси многоплунжерной головкой. При уплотнении смеси жесткой прессовой колодкой (рис. 19), особенно в формах крупных габаритов, трудно достичь равномерности уплотнения. В таких случаях рекомендуется применять многоплунжерную головку (рис. 20), при этом формовочная смесь прессуется большим количеством прессующих башмаков, снабженных поршневыми гидравлическими приводами. Каждый башмак под действием масла на поршень прессует находящийся под ним участок формы независимо от соседних участков.

Уплотнение смеси пескометами широко применяется для механизации наполнения и уплотнения смеси в крупных опоках и стержневых ящиках. Производительность пескометов — от 12 Д° 80 м3/ч уплотненной смеси.

Основным рабочим органом пескомета является головка (рис. 21). В стальном кожухе вращается ротор, на котором с помощью муфты закреплена лопатка-ковш. Через окно в кожухе ленточный транспортер непрерывно подает формовочную смесь, которая при быстром вращении ротора захватывается лопаткой, несколько уплотняется и в виде небольших пакетов выбрасывается в опоку через окно. При большой скорости истечени смеси из окна и непрерывном перемещении головки пескомета л площади опоки создается равномерное уплотнение всех слоев смес независимо от высоты опоки.

Извлечение модели из формы

Рис. 18. Схема работы машины с верхним прессованием.

Рис. 19. Схема работы встряхивающей машины

Рис. 20. Схема процесса уплотнения смеси в опоке многоплунжерной головкой: 1 — модель; 2 —опока; 3 — наполнительная рамка; 4— прессующая многопл-унжерная головка; 5 — поршни; 6 — прессующие башмаки.

Рис. 21. Схема работы пескометной головки: 1 — рукоятка; 2 — направляющая дуга; 3 — лопатка-ковш; 4 — окно; 5 —кожух; 6 — ротор; 7 — вал электродвигателя; 8 — окно.

Рис. 22. Схемы извлечения моделей при машинной

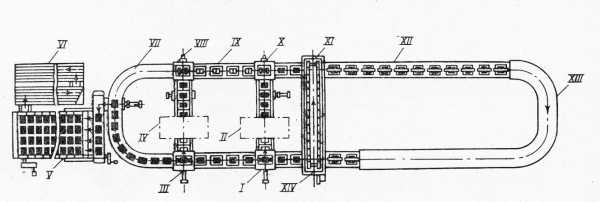

Автоматизированные формовочные линии. В настоящее время в СССР успешно эксплуатируются автоматизированные формовочные линии как отечественного производства — конструкции ВНИИлит-маш, НИИтракторсельхозмаш, Гипросантехпром и др., так и зарубежных фирм.

Процесс формовки, сборки и выбивки на этих линиях полностью автоматизирован, рабочий-оператор при этом только, управляет механизмами с помощью кнопок.

Вручную выполняются операции установки стержней и заливки, а на некоторых линиях процесс заливки также автоматизирован.

На рис. 23 показана схема автоматизированной линии фирмы «Гизаг» (ГДР). Она состоит из двух прессовых формообразующих полуавтоматов для изготовления нижней (поз. IV) и верхней (поз. II) полуформ и литейного конвейера (поз. VII). Собранная на поз X форма поступает на поз. XI — к грузовому конвейеру, где она нагружается, и на поз. XII, где заливается металлом. При дальнейшем движении залитая форма поступает в охладительную камеру (поз. XIII), снабженную мощной вентиляционной системой. На поз. XIV с охлажденной формы снимается груз.

Верхняя опока протяжным устройством стягивается на поз. I и передается на машину для изготовления верхних полуформ (поз. II). Нижняя полуформа с отливкой и комом смеси продвигается к поз. III, где нижняя опока протягивается, кантуется и передается на машину для изготовления нижних полуформ (поз. IV).

При подходе к толкателю ком смеси с отливкой передается на поз. V— охладительную решетку (накопитель). После кратковременного охлаждения он поступает на поз. VI — выбивную решетку, где разрушается и освобождает отливку.

Формообразующая машина имеет два пресса, между которыми расположены подъемный механизм и дозатор смеси. При поступлении опоки она спаривается с модельной плитой и поджимается к бункеру-дозатору, при этом в опоку выдается определенная порция смеси. Затем опока передается под левый или правый пресс, имеющий многоплунжерную головку.

После процесса прессования ниясняя полуформа возвращается на среднюю позицию, где после протяжки модели она выталкивается поступающей опокой и передается на поз. VIII. Здесь нижняя полуформа кантуется и устанавливается на платформу конвейера. На поз. IX в эту полуформу устанавливаются стержни.

При подходе к поз. X нижняя полуформа накрывается верхней, и форма поступает на заливку. Верхняя полуформа изготовляется аналогично нижней.

Производительность линии в зависимости от типа формовочного автомата и размеров опок составляет 200—280 форм в час.

Рис. 23. Схема автоматизированной формовочной линии.

Реклама:

Читать далее:

Cушка, отделка и сборка форм

Статьи по теме:

pereosnastka.ru

Изготовление литейной формы.

Литейные формы изготовляют из огнеупорной формовочной смеси на вибровакуумной установке. Операцию выполняют в таком порядке: раствор из формовочной смеси и дистиллированной воды (0,3 – 0,4 л на 1 кг смеси) тщательно перемешивают, а затем для удаления воздуха встряхивают на вибрационной установке в течение 5 мин; одновременно в металлические опоки устанавливают восковые модели. Затем опоки помещают на вибрационную установку и встряхивают в течение 10минут. После этого опоки помещают в сушильный шкаф и выдерживают в нем 20-30 мин. при температуре 800С до затвердевания формовочной смеси. Затем с опок снимают днище, переворачивают на 1800 и помещают в тигель который ставят в печь разогретую до 2000С для выплавления модельного состава. Воск собирается на дне тигля и может быть использован повторно.

После выплавления модельного состава литейные формы прокаливают в прокалочных печах при температуре 750 °С в течение 20 мин.

Получение отливки.

Отливки получают следующим образом: прокаленные литейные формы заливают расплавленным металлом на установках для центробежного литья, установках “Вакуум-металл”, специальных вакуумных индукционных литейных машинах или в естественных условиях. Температура жидкого металла должна быть выше температуры плавления на 50-200 градусов в зависимости от сплава и формы изделий.

Невысокая температура не даст металлу хорошо пролиться, большой перегрев и наличие кислорода дает поры. В любом случае оптимальную температуру опоки и расплава литейщики подбирают самостоятельно, из собственного опыта, поскольку в большинстве случаев приборы измеряющие температуру имеют погрешности, термопары имеют инерционность и установлены в прокалочных печах по-разному. Не следует пренебрегать рекомендациям поставщиков формовочных смесей и поставщиков лигатуры.

Литейные формы, залитые сплавами золота и серебра, охлаждают в воде, а залитые сплавом ЗлМНЦ – в естественных условиях. После охлаждения отливки выбивают из литниковых форм, очищают от формовочной смеси и производят контроль качества.

Работа 6. Структура и свойства металла сварного шва и околошовной зоны

Задание:

изучить особенности образования структуры металла шва и околошовной зоны в условиях сварки плавлением и давлением;

произвести сравнительный анализ изменений структуры и свойств сварных соединений, полученных сваркой плавлением и давлением, дать оценку их качества.

Цель работы

Изучение структуры и механических свойств сварных соединений, выполненных сваркой плавлением и давлением.

Приборы, материалы и инструмент

Металлографические микроскопы МИМ-6, МИМ-7, приборы для измерения твердости и микротвердости металла Роквелла и ПМТ-3; коллекция шлифов, приготовленных из образцов, сваренных различными способами, реактивы; плакаты–термокинетическая диаграмма распада аустенита малоуглеродистой стали, микрофотографии структур строительных сталей; справочная литература – справочники, ГОСТы.

Основные теоретические положения

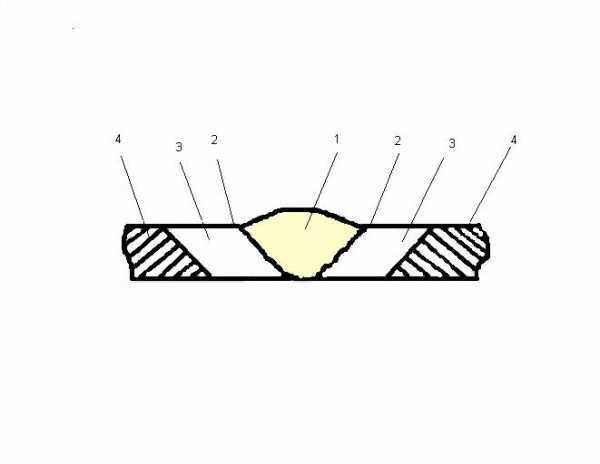

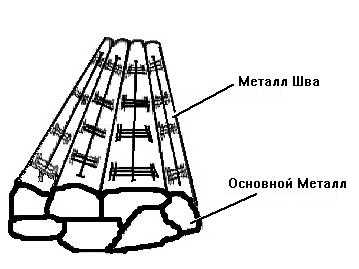

В сварном соединении, выполненном сваркой плавлением, обычно выделяют четыре характерные зоны (рис. 1): металл шва, участок неполного расплавления, зону термического влияния и основной металл, не подвергшийся термическому воздействию.

Разделение сварного соединения на отдельные зоны вызвано тем, что структура, а иногда и свойства металла шва и околошовной зоны после сварки отличаются от свариваемого металла в исходном состоянии.

Особенности структурообразования металла шва при сварке плавлением. При сварке плавлением под воздействием источника теплоты расплавляются кромки основного (свариваемого) металла и электродный металл, подаваемый в сварочную ванну, а также покрытие или флюс. Плавление происходит в зоне сварки – плавильном пространстве, которое перемещается вместе с источником теплоты. Плавильное пространство, или сварочная ванна, условно может быть разделено на две части: головную и хвостовую. В головной части происходит плавление, а в хвостовой – кристаллизация металла и формирование шва.

Рис.1. Строение стыкового сварного соединения:

1 – металл шва; 2 – зона сплавления; 3 – зона термического влияния;

4 – основной металл

В отличие от кристаллизации слитка для кристаллизации металла сварочной ванны характерны следующие условия: незначительный объем расплавленного металла; быстрый локальный нагрев металла источником теплоты и быстрое его охлаждение; наличие подвижного температурного поля, создаваемого источником теплоты, вследствие чего средняя скорость кристаллизации в первом приближении равна скорости сварки.

По сравнению с основным металлом сварной шов имеет типичную структуру литого металла, быстро затвердевшего в условиях интенсивного отвода теплоты. Литой металл, как правило, уступает прокатному или кованому по своим пластическим и вязким свойствам, так как имеет более крупнозернистую структуру. Однако в отличие от слитков сварной шов обычно содержит меньше N2, S, Р и С, имеет меньшие зональную и внутрикристаллическую ликвации.

Кроме того, из-за особенностей первичной кристаллизации металл шва имеет более мелкозернистую структуру. В большинстве случаев сварные швы из малоуглеродистой и низколегированной сталей обладают высокими механическими свойствами даже без дополнительной термической обработки. Микроструктура металла шва зависит, главным образом, от условий первичной кристаллизации, которая во многом определяет его свойства.

Переход металла сварочной ванны из жидкого состояния в твердое называется первичной кристаллизацией. Процесс затвердевания представляет собой рост кристаллов в результате присоединения к их поверхности атомов из окружающего расплава.

Для большинства сварных швов характерна столбчатая структура. Рост столбчатых кристаллов в сварочной ванне начинается от частично оплавленных зерен основного металла. На них, как на своеобразной подкладке, начинают свой рост первичные кристаллы, количество которых

ограничено. Кристаллы развиваются нормально к поверхности охлаждения, в направлении, обратном отводу тепла, – в глубь жидкого металла ванны. В результате они приобретают столбчатую форму (рис.2).

Рис2. Схема роста кристаллов от границы сплавления в сварочной ванне

Размеры столбчатых кристаллов зависят также от способа и режимов сварки. Снижение температуры ванны и длительности пребывания металла в жидком состоянии способствует образованию крупных кристаллов.

Рост столбчатых кристаллов способствует удалению из расплавленного металла газов и шлаковых включений. Поскольку температура кристаллизации зависит от чистоты металла, то в первую очередь затвердевает менее загрязненный примесями металл. В процессе затвердевания сварных швов перед фронтом растущих кристаллов маточный раствор непрерывно обогащается примесями. В последнюю очередь затвердевает средняя часть шва, в которой сосредоточивается максимальное количество примесей.

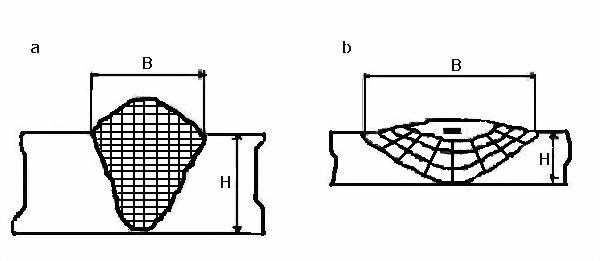

Химическая неоднородность, называемая ликвацией, снижает механические свойства металла шва, так как ослабляет связь между кристаллами и является одной из причин возникновения горячих (межкристаллизационных) трещин. Ликвация зависит от формы шва.

В узком шве максимальное количество примесей концентрируется в средней части (рис.3, а), а в широком – в верхней части (рис.3, б). Вследствие этого влияние примесей в широком шве менее опасно.

Рис.3. Влияние формы шва на химическую неоднородность (ликвацию) металла:

а – узкий шов; б – широкий шов

При сварке сплавов на основе железа кристаллы имеют аустенитную структуру при первичной кристаллизации. В процессе дальнейшего охлаждения у этих сплавов происходят аллотропические превращения железа в -железо с появлением новых образований в пределах первичного зерна аустенита. Этот процесс называется вторичной кристаллизацией, а возникающая в результате структура – вторичной структурой.

По химическому составу металл шва представляет собой нечто среднее между основным и электродным металлом (с учетом возможного выгорания легирующих элементов, окисления и азотирования за счет окружающей среды).

Участок неполного расплавления представляет собой узкую полоску металла, в которой он в процессе сварки находится в твердожидком состоянии. За время контакта жидкой и твердой фаз в нем протекают диффузионные процессы и развивается химическая неоднородность, а структура металла представляет собой иглообразное расположение структурных составляющих. На этом участке, представляющем собой тонкую переходную полоску от металла шва к основному металлу, и происходит собственно сварка, т. е. формирование кристаллов шва на частично оплавленных зернах основного металла.

Свойства этого участка и металла шва во многих случаях оказывают решающее влияние на работоспособность сварного соединения, так как здесь часто образуются трещины, ножевая коррозия, хрупкие разрушения и т. п. Ширина участка неполного расплавления невелика и для дуговой сварки составляет примерно 0,1…0,5 мм. Далее следует околошовная зона, называемая зоной термического влияния.

Формирование структуры металла в зоне термического влияния сварных соединений. Зона термического влияния (ЗТВ) является обязательным спутником сварного шва при всех способах сварки плавлением и давлением, кроме холодной сварки. Эта зона охватывает основной металл, не расплавляющийся в процессе сварки и сохраняющий неизменным свой химический состав, но изменивший свою структуру и механические свойства

вследствие нагрева и охлаждения (термообработки) в процессе сварки.

Прочность сварного соединения и его эксплуатационные свойства во многом зависят от структурных изменений, которые происходят в ЗТВ.

Строение и размеры ЗТВ зависят от химического состава и теплофизических свойств свариваемого металла, мощности источника теплоты, степени его концентрированности, скорости движения и других факторов. Ширина ЗТВ меняется от 1…3 мм при ручной дуговой сварке до 20 мм и более – при электрошлаковой сварке.

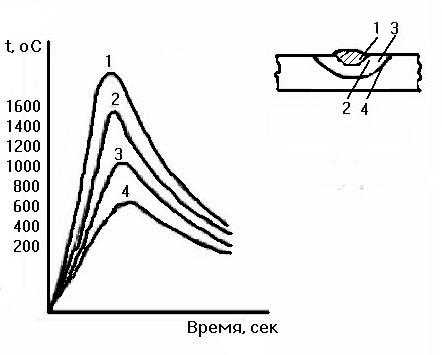

Термический цикл любой точки металла сварного соединения характеризуется максимальной температурой нагрева, длительностью нагрева до определенной температуры и скоростью охлаждения. Для ЗТВ характерно неравномерное распределение максимальных температур нагрева (рис.4).

Результат теплового воздействия на металл в ЗТВ зависит от его отношения к термообработке. В зависимости от способа и погонной энергии сварки возможны два предельных случая:

1) закалка – при быстром охлаждении – с образованием твердых и хрупких структур и возникающих при этом значительных по величине напряжений;

2) перегрев – при медленном охлаждении – характеризующийся чрезмерным ростом зерна и снижением пластических и вязких свойств металла.

Оценить общий характер возможных превращений, протекающих в ЗТВ при сварке низкоуглеродистых сталей, можно по диаграмме железо–цементит, а при различных скоростях охлаждения – пользуясь термо-кинетическими диаграммами распада аустенита, которые построены для большинства марок углеродистых и легированных сталей. Скорость охлаждения обычно оценивается в интервале температур наименьшей устойчивости аустенита (500…550 0С). При малых скоростях охлаждения, соответствующих электрошлаковой и ванной сварке, превращение аустенита приводит к формированию структуры, состоящей из феррита и перлита. При средних скоростях охлаждения (автоматическая сваркапод флюсом) в зависимости от марки стали образуются перлит и бейнит или бейнит и мартенсит с небольшим количеством феррита. При скорости охлаждения выше критической образуется только мартенсит. Мартенситное превращение сопровождается увеличением объема стали и возникновением больших напряжений, которые могут вызвать разрушение металла. В подобных случаях приходится принимать специальные меры к улучшению структуры металла ЗТВ и предотвращению образования мартенсита. Эти меры сводятся к изменению теплового режима в процессе сварки, выбору рациональной формы разделки кромок под сварку и последующей термообработке.

На рис.5 показана схема структур, образующихся в зоне термического влияния при сварке стыкового соединения из малоуглеродистой стали за один проход.

Рис.4. Термический цикл при сварке плавлением:

studfiles.net

Изготовление литейной формы

Литейные формы, предназначенные для получения отливки, могут быть разовые, полупостоянные и постоянные. Разовые формы, пригодные для использования только один раз, применяют для получения лишь одной отливки. Основными материалами для приготовления разовых форм служат песок и глина, которая является связующим. Прочность таких смесей относительно невелика. Для того, чтобы форма могла выдержать давление жидкого металла, ее приходится делать толстостенной. Если в качестве связующего использовать специальные материалы, то разовую форму можно сделать оболочковой (тонкостенной). При этом резко сокращается расход формовочной смеси.

Полупостоянные формы предназначены для получения нескольких десятков (до 150) отливок без существенного износа формы. Такие формы изготавливают из специальных высокоогнеупорных масс, например, графита и керамики.

Постоянными называют металлические формы (кокили). В этих формах можно получить до нескольких тысяч отливок из стали, чугуна и цветных сплавов. Отливки, полученные в металлических формах, имеют повышенную точность размеров и чистую поверхность. Однако, их стоимость несравнимо выше стоимости изготовления разовых и полупостоянных форм.

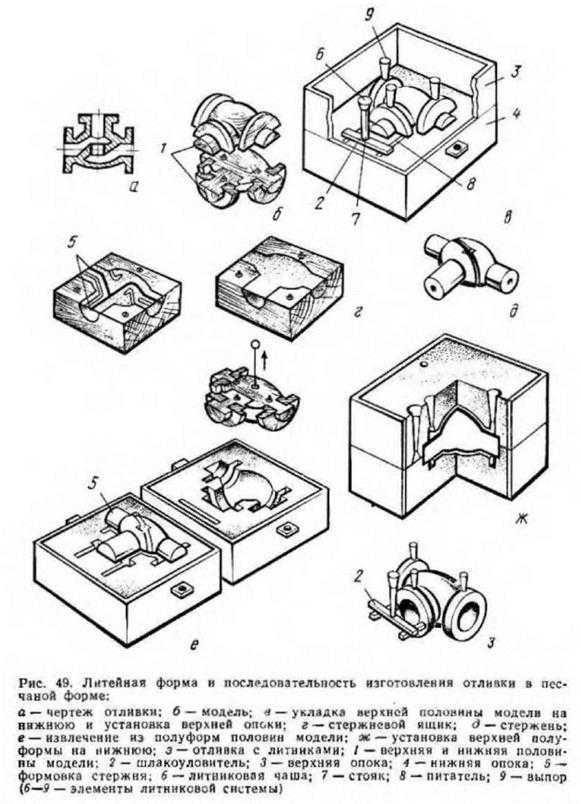

Наибольшее распространение в промышленности имеют разовые формы. Они применяются для изготовления отливок из различных сплавов, любых размеров и конфигурации. Разовая литейная форма, ее элементы и последовательность изготовления отливки показаны на рис. 49. Разовые формы изготавливают с помощью модельного комплекта и опок.Модельный комплект включает в себя литейную модель, стержневые ящики, модели литниковой системы, формовочные, контрольные и сборочные шаблоны.

Модель представляет собой копию будущей отливки с некоторыми изменениями, которыми учитывается припуск на механическую обработку, обеспечивается удобство извлечения модели из формы и стержня из стержневого ящика с помощью литейных уклонов.При конструировании модели все размеры отливки увеличивают на величину литейной усадки используемого сплава. В единичном и мелкосерийном производстве модели изготавливают из древесины, а при массовом производстве— из металла или пластмасс. В местах, где в отливке должны быть отверстия, в форме устанавливают стержни.

Для закрепления в форме стержня на модели делаются выступы определенной длины — стержневые знаки. Стержни изготавливают в стержневых ящиках. Как и модели, стержневые ящики имеют литейные уклоны; их размеры учитывают величину усадки сплава и припуски на механическую обработку. Металл в полость формы заливают через литниковую систему, которая должна обеспечить непрерывное поступление металлического расплава в форму, питание отливки для компенсации усадки, предотвращать разрушение формы и попадание шлака и воздуха со струей расплава. Основными элементами литниковой системы являются литниковая чаша, стояк, шлакоуловитель, питатель, прибыли и выпор. Назначение выпора — дать выход газам и избытку жидкого металла, заполняющего форму.

Песчаные формы чаще всего выполняют в опоках. Опоки—это приспособления в виде жесткой рамы, которые служат для удержания формовочной смеси. Их изготавливают из чугуна, стали и алюминиевых сплавов. Для изготовления форм и стержней используют формовочные и стержневые смеси. Основные требования к смесям —это высокая огнеупорность, т. е. способность не размягчаться при воздействии жидкого металла, хорошая текучесть и пластичность для получения отчетливого отпечатка модели, высокая газопроницаемость имеханическая прочность. Чтобы металл не сплавлялся и не спекался с формовочной смесью, поверхность формы покрывается специальными красками и припылами.

|

Формовочные смеси подразделяются на облицовочные, наполнительные и единые. Облицовочные смеси являются более качественными, так как они непосредственно соприкасаются с жидким металлом. В их состав входят в основном свежие материалы (песок, глина). Наполнительная смесь почти полностью состоит из оборотной (бывшей в употреблении) смеси. Иногда используют единую смесь достаточно высокого качества, которая идет для заполнения всей формы.

Стержневые смеси состоят из кварцевого песка и связующих материалов горячего и холодного затвердевания. Первые затвердевают при заполнении ими горячего стержневого ящика, вторые—в обычных не подогретых стержневых ящиках после некоторой в них выдержки. Для большей прочности стержня в него при изготовлении устанавливают металлический каркас—арматуру. Формы и стержни изготавливают на специальном формовочном оборудовании.

Для осуществления машинной формовки наиболее часто используются прессовые, встряхивающие машины и пескометы. На рис. 50 показаны три способа уплотнения смеси: прессованием (а), встряхиванием (б) и с помощью пескомета (в).

|

Уплотнение при прессовании происходит за счет давления, передаваемого через прессовую колодку на смесь. На встряхивающих машинах уплотнение происходит за счет сил инерции смеси в результате многократно повторяемых встряхиваний. Пескометную формовку используют преимущественно для изготовленния форм и стержней крупных отливок. Отличительная способность пескомета заключается в том, что он обеспечивает одновременно две операции: засыпку смеси и ее уплотнение.

В массовом и крупносерийном производстве мелких и средних стержней применяют пескодувные и пескострельные машины. В пескодувных машинах заполнение ящика стержневой смесью и ее уплотнение происходят под давлением сжатого воздуха. Сжатый воздух под давлением (5—6) -105 Па вдувает смесь в ящик через вдувные отверстия и уплотняет ее. Пескодувные машины имеют высокую производительность и обеспечивают равномерное уплотнение смеси. Основной недостаток этого метода формовки — сильный износ модельного комплекта из-за абразивного действия смеси. Уплотнение смеси в пескострельной машине происходит за счет кинетической энергии, сообщаемой смеси сжатым воздухом. Сжатый воздух мгновенно перемещает («выстреливает») смесь из резервуара пескострельной машины в ящик. Абразивный износ модельной оснастки в пескострельной машине значительно меньше ввиду отсутствия песчано-воздушной струи. Производительность таких машин очень высокая.

Для смесей горячего затвердевания с электрическим или газовым нагревом ящика цикл изготовления стержня составляет 1—2 мин. Для холоднотвердеющих смесей время изготовления стержня не превышает 1 мин. Прогрессивным способом является изготовление форм и стержней из жидких самотвердеющих смесей (ЖСС). Формы и стержни из ЖСС изготавливают не методами уплотнения, а путем заливки. Текучесть смеси обеспечивается пеной, образующейся при перемешивании жидкостекольной смеси или смеси на органических связующих с добавкой специальных веществ. Смесь затвердевает через 30—40 мин. Применение ЖСС исключает формовку, снижает трудоемкость, повышает производительность труда.

Заливка форм, выбивка, обрубка

и зачистка отливок

Заливку форм жидким металлом осуществляют с помо-

щью заливочных ковшей, в которые периодически посту-

пает металл из плавильного агрегата или миксера (емко-

сти для хранения жидкого металла).

После кристаллизации металла и образования отлив-

ки приступают к операции разрушения формы и извле-

чения отливки. Процесс выбивки проводят на вибраци-

онных решетках. При этом смесь просыпается через ре-

шетку и конвейером подается в смесеприготовительное

отделение на переработку, а отливка — в очистное отде-

ление. В очистном отделении от отливки отбивают (отре-

зают) элементы литниковой системы, зачищают заливы

и заусенцы металла и остатки литников, удаляют с от-

ливки пригоревшую формовочную смесь. Эти операции

осуществляют в галтовочных барабанах, дробеструйных

и дробеметных установках. Крупные отливки очищают

в гидравлических камерах. Обрубку и зачистку отливок

проводят с помощью зубил, абразивного и режущего ин-

струмента.

Для получения необходимых механических свойств

отливки ответственного назначения подвергают термиче-

ской обработке—гомогенизации, отжигу или отпуску.

Дефекты отливок и методы контроля

К основным дефектам отливок относятся коробление, на-

росты, недолив, пригар, раковины газовые и шлаковые,

пористость, спай, трещины, ликвация, несоответствие хи-

мическому составу, различные механические поврежде-

ния и т. д.

Задачей технического контроля является обнаруже-

ние брака в отливках и принятие мер для устранения.

Методами контроля служат внешний осмотр отливки,

проверка размеров отливки, определение химического

состава и физикомеханических свойств отливок, опреде-

ление трещин, раковин и т.д. Некоторые дефекты ис-

правляют с помощью сварки, металлизации, механиче-

ской обработки и другими способами. После контроля

качества литья и исправления дефектов отливки окраши-

вают и передают на склад готовой продукции.

2. Специальные виды литья

Специальные виды литья позволяют значительно улуч-

шить качество отливок. Отливки, полученные этими

методами, характеризуются повышенной точностью раз-

меров, пониженной шероховатостью поверхности, умень-

шением пропусков на механическую обработку, возможно-

стью получения деталей, не нуждающихся в механичес-

кой обработке. При этом специальные виды литья дают

возможность обойтись без многих побочных операций,

таких как приготовление земляной и стержневой смесей,

без пыльной выбивки и пескоструйной очистки.

При многих специальных видах литья коэффициент

использования заготовок (отношение массы деталей

к массе отливок) выше, чем при литье в разовые песча-

ные формы. При литье в песчаные формы около одной

четверти массы отливок превращаются в стружку при

механической обработке, при специальном литье 5—

10 % и менее. Процессы механической обработки очень

дорогие, поэтому уменьшение стоимости готовых деталей

зачастую оправдывает увеличение стоимости отливок, по-

лученных специальным литьем.

К специальным видам литья относят литье в оболоч-

ковые формы, по выплавляемым моделям, в кокили, цен-

тробежное, под давлением и другие.

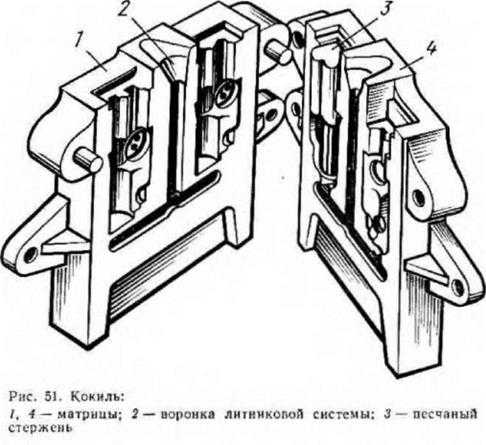

Литье в кокиль

Кокиль это металлическая форма многократного ис-

пользования, заполняемая жидким металлом. Отливки,

|

полученные в кокилях, отличаются большой точностью

размеров и высокой чистотой поверхности. Кокиль (рис.

51) изготавливают из чугуна, стали или алюминиевых

сплавов. Достоинство литья в кокиль заключается в пер-

нз

вую очередь в возможности обеспечить высокую произ-

водительность литейного процесса. Кокильное литье лег-

ко механизировать и автоматизировать.

Распространение этого способа литья несколько огра-

ничивается высокой стоимостью изготовления кокилей

и сложностью получения тонкостенных отливок вследст-

вие значительной теплопроводности кокилей и быстрой

кристаллизации металла.

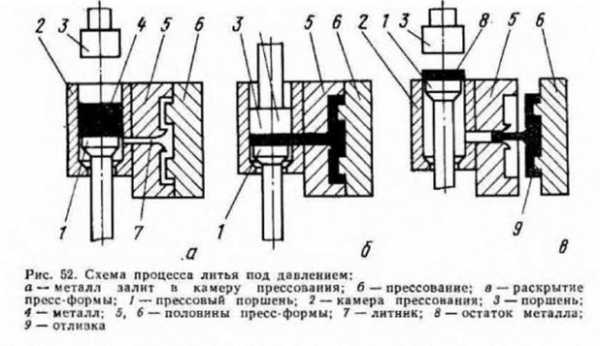

Литье под давлением

Для получения отливок с очень тонкими стенками (до

0,8 мм), повышенной чистотой поверхности, точностью

размеров и высокого качества (высокой плотностью ме-

талла) применяется литье под давлением. При этом спо-

собе литья металлическая пресс-форма соединяется лит-

никовой системой с камерой прессования, в которой хо-

дит поршень (рис. 52). Поршень энергично, с большой

|

скоростью и силон давит на металл, который устремляет-

ся в пресс-форму и заполняет все его самые тонкие щели.

Давление может достигать сотен или нескольких тысяч

атмосфер.

Литье под давлением применяют в массовом произ-

водстве для получения отливок из цветных металлов

и сплавов, реже чугуна и стали.

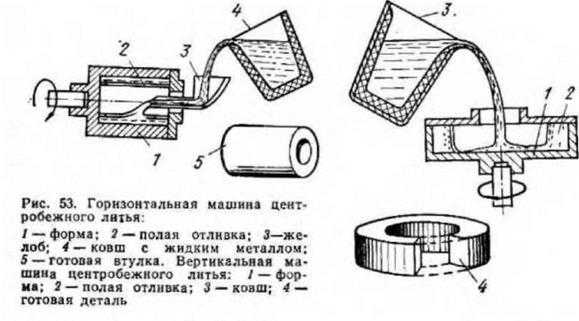

Центробежное литье

Отливки, имеющие форму тел вращения (втулки, коле-

са, трубы и т. п.), получают во вращающейся форме.

Что дает вращение формы при заливке ее металлом?

Дело в том, что центробежная сила отжимает к пе-

риферии тяжелый чистый металл, а все посторонние при-

меси, пузыри газа и включения переходят в центральную

полость. Металл получается прочным и качественным.

Для получения центральных отверстий в этом способе

литья не нужны стержни; отсутствуют элементы литни-

ковой системы: чаша, стояк, шлакоуловитель, литнико-

вые каналы. Для литья применяют горизонтальные и вер-

тикальные центробежные машины (рис. 53).

Литье по выплавляемым моделям

Литье по выплавляемым моделям — дальний потомок

древнего воскового литья. Основной отличительной чер-

той этого метода является получение неразъемной фор-

мы. Возникает вопрос, как из такой формы удалять мо-

дель? Модель изготавливают из дешевого легкоплавкого

материала, который при нагревании легко расплавляется

и вытекает из неразъемной формы, обеспечивая точность

размеров и очертаний литейной формы. Форму прокали-

вают и заливают металлом. Таким способом можно по-

лучить любую сложную отливку с высокой размерной

точностью и малой шероховатостью поверхности. Схема

литья по выплавляемым моделям приведена на рис. 54.

Сначала изготавливают модель отливки. Материалом

для модели служит смесь стеарина и парафина с добав-

ками. Расплавленный модельный состав заливают в пресс-

форму. Закристаллизовавшуюся модель собирают в один

10—975

Похожие статьи:

poznayka.org

Литейное производство

Литейным производством называют процесс получения литых заготовок, называемых отливками, путем заливки расплавленного металла в рабочую полость литейной формы. Полученные отливки приобретают конфигурацию и размеры рабочей полости.

Технология получения отливок складывается из следующих основных операций:

изготовление литейной формы;

расплавление металла и заливка его в рабочую полость литейной формы;

кристаллизация металла в литейной форме и охлаждение отливки;

выбивка отливки из формы; если форма разовая, то ее разрушают, если металлическая, ее раскрывают;

обрубка прибылей и литниковой системы и при необходимости очистка поверхностей отливки;

термическая обработка и, как правило, направление на механическую обработку для снятия припуска и получения точных размеров и необходимой шероховатости поверхности.

Литье является наиболее простым и дешевым промышленным способом получения заготовок, в том числе имеющих сложную геометрическую форму.

Литейные свойства. Металлы и сплавы, используемые для производства отливок, должны иметь хорошие литейные свойства: обладать жидкотекучестью, небольшой литейной усадкой и невысокой температурой плавления.

Жидкотекучесть — это способность металлов (сплавов) в расплавленном состоянии хорошо течь и заполнять рабочую полость литейной формы. Чем больше жидкотекучесть металла, тем тоньше может быть получена стенка отливки. В общем случае жидкотекучесть улучшается с понижением вязкости расплавленного металла, уменьшением поверхностного натяжения и повышением температуры. У железоуглеродистых сплавов с увеличением содержания углерода, кремния и фосфора жидкотекучесть улучшается. Сера жидкотекучесть ухудшает.

Литейная усадка — это уменьшение объма и литейных размеров при затвердевании расплавленного металла и охлаждении отливки. Литейная усадка обычно составляет 0,6—3%. Усадка тем опасна, что может приводить к образованию трещин и усадочных раковин.

Наибольшее распространение среди литейных сплавов получили серый и ковкий чугуны, углеродистая и легированная стали, силумин (сплав алюминия), бронзы и латуни (сплавы меди).

Литейные формы. Литейные формы предназначены для заливки в них металла и образования отливки. Устройство литейной формы схематически представлено на рисунке. В качестве примера взята песчано-глинистая форма. Основными элементами литейной формы являются рабочая полость и литниковая система. В рабочей полости 1 формируется тело отливки. Конфигурация рабочей полости соответствует конфигурации изготавливаемой детали, а ее размеры соответствуют размерам детали плюс припуски на литейную усадку и последующую механическую обработку. Внутри отливки и на ее поверхности в соответствии с чертежом детали могут быть различные оверстия и полости, для образования которых в литейную форму при ее сборке устанавливают соответствующие элементы, называемые стержнями 9. Стержни бывают металлические или керамические и их удаляют при выбивке отливки из формы.

Рисунок – Принципиальная схема литейной формы: — рабочая полость; 2 — литниковая чаша; 3 — стояк; 4 — дроссель; 5 — шлакоуловитель; 6 — питатель; 7 — прибыль; 8 — выпор; 9 — стержень; / — верхняя опока; II — нижняя опока

Литниковая система служит для подвода расплавленного металла в рабочую полость и питания отливки в процессе кристаллизации металла. Она состоит из литниковой чаши (воронки) 2, стояка 3, дросселя 4, регулирующего скорость заливки и предотвращающего подсос воздуха в стояк, шлакоуловителя 5, служащего для задержки неметаллических включений, питателя 6, подающего расплавленный металл в рабочую полость непосредственно либо, как показано на рисунке, через боковую прибыль 7 и выпора 8. Прибыль – это массивный прилив, затвердевающий в последнюю очередь. Он питает отливку при охлаждении и кристаллизации металла и предотвращает образование в ней усадочных раковин. Прибыли могут быть бокового или верхнего расположения. Выпоры – это вертикальные каналы, устанавливаемые на самых высоких местах отливки и служащие для выхода газов, образующихся при заливке в форму жидкого металла.

Литейные формы бывают постоянные и разовые.

Постоянные формы – это металлические формы (кокили), их используют многократно.

Разовые формы предназначены для изготовления одной отливки, их разрушают для извлечения отливки. К ним относятся песчано-глинистые формы, оболочковые формы и формы для литья по выплавляемым моделям. Для изготовления разовых форм используют формовочные смеси, литейную оснастку и формовочный инструмент.

studfiles.net

Литейная форма Википедия

Ручная заливка металла в форму

Ручная заливка металла в формуЛитьё — заполнение чего-либо (формы, ёмкости, полости) материалом, находящимся в жидком агрегатном состоянии.

По ГОСТ 3.1109-82: изготовление заготовки или изделия из жидкого материала заполнением им полости заданных форм и размеров с последующим затвердением.

В наиболее распространённом понимании — типовой процесс-операция получения изделий, заключающийся в заполнении специальной ёмкости (формы), формирующей поверхность или часть поверхности изготавливаемого изделия, жидким материалом (металлы и неметаллы) с дальнейшим термо-временным переходом жидкого материала в твердое агрегатное состояние и получения, в результате, твердой заготовки, близкой по конфигурации, размерам и свойствам к изделию.

Литьём называют также продукцию литейного производства, художественные изделия и изделия народных промыслов, полученные с помощью литья. Сущность процессов литья металлов и задача литейного производства. Литьём (или литейным производством) называют метод производства, при котором изготовляют фасонные заготовки деталей путём заливки расплавленного металла в заранее приготовленную литейную форму, полость которой имеет конфигурацию заготовки детали. После затвердевания и охлаждения металла в форме получают отливку-заготовку детали. Основной задачей литейного производства является изготовление литейных сплавов отливок, имеющих разнообразную конфигурацию с максимальным приближением их формы и размеров к форме и размерам детали (при литье невозможно получить отливку, форма и размеры которой соответствует форме и размерам детали) .

Классификация литья[ | ]

Литьё классифицируется по:

- Материалу отливок:

- металлическое — чёрное (из сплавов на основе железа — стали и чугуна) и цветное (из цветных и драгоценных металлов — меди, алюминия, магния, олова, висмута, свинца, серебра, золота) и сплавов на их основе.

- неметаллическое — из пластических масс, полимеров, минералов, бетона, гипса, органических веществ, керамики, стекла, соли, шлака и других материалов.

- Назначению отливок: производственно — техническое, бытовое, медицинское, декоративное, художественное и пр.

- Точности размеров, степени шероховатости поверхности отливок, наличию и величине припуска для механической обработки: грубое, точное, прецизионное.

- Специальным требованиям, предъявляемым к отливкам.

- Технологии (видам, способам, методам) получения отливок: в землю, в коки́ль, по выплавляемым моделям, под давлением, электрошлаковое, по газифицируемым моделям, в формы из холоднотвердеющих смесей, выжиманием, по замораживаемым моделям, центробежное, непрерывное, вакуумное и др.

Возможны варианты одной технологии (например, литьё по выплавляемым моделям из парафино-стеариновых смесей и литьё по выплавляемым моделям из легкоплавких сплавов) и объединение различных технологий (например электрошлаковое литьё в кокиль).

Литьё в песчаные формы[ | ]

Литьё в песчаные формы — дешёвый, самый грубый (в плане размерной точности и шероховатости поверхности отливок), но самый массовый (до 75-80 % по массе получаемых в мире отливок) вид литья. Вначале изготовляется литейная модель (ранее — деревянная, в настоящее время часто используются металлические или пластиковые модели, полученные методами быстрого прототипирования), копирующая будущую деталь. Модель, закреплённая на подмодельной плите, засыпается песком или формовочной смесью (обычно песок и связующее), заполняющей пространство между ней и двумя открытыми ящиками (опоками). Отверстия и полости в детали образуются с помощью размещённых в форме литейных песчаных стержней, копирующих форму будущего отверстия. Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или же затвердевает в термическом шкафу (сушильной печи). Образовавшиеся полости заливаются расплавом металла через специальные отверстия — литники. После остывания форму разбивают и извлекают отливку. После чего отделяют литниковую систему (обычно это обрубка), удаляют облой и

ru-wiki.ru

📌 литейная форма – это… 🎓 Что такое литейная форма?

- литейная форма

- лите́йная фо́рма

-

применяемая в литейном производстве форма для получения отливок. Охлаждаясь в полости литейной формы, материал принимает её конфигурацию и размеры. Литейная форма воспроизводит внешние контуры отливаемых деталей; для образования внутренних полостей и отверстий изделий служат литейные стержни. В тех случаях, когда извлечение сложной отливки из формы затруднено, стержень формирует и наружные части. Стержни устанавливают на опорные знаки или применяют жеребейки (металлические стержни, остающиеся в отливке). Материалом для форм и стержней служат специальные газопроницаемые и гигроскопичные смеси – песчано-глинистые, из кварцевого песка и связующих веществ (крепителей). Используют стержни, изготовляемые на стержневых машинах из специальных смесей (литьё в кокиль), металлические стержни (литьё под давлением). Литейные формы, как правило, предназначены для использования только один раз; в этом случае их изготовляют из формовочных смесей, в состав которых входят в определённой пропорции неорганические (кварц, песок, бентонит, глина) и органические (опилки, каменный уголь и т. п.) материалы. Формы для многократного применения изготовляют из металла (напр., при литье в кокиль, литье под давлением).

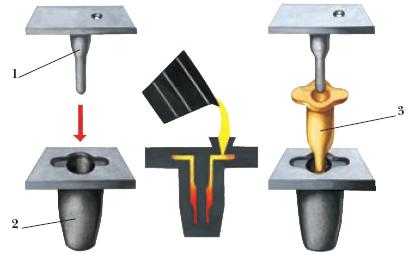

Литьё в кокиль

Стержень вставляют в кокиль, в промежуток между кокилем и стержнем заливают металл:

1 – стержень; 2 – кокиль; 3 – отливка

Энциклопедия «Техника». — М.: Росмэн. 2006.

.

- листовая штамповка

- литографская печать

Смотреть что такое “литейная форма” в других словарях:

ЛИТЕЙНАЯ ФОРМА — ЛИТЕЙНАЯ ФОРМА, форма для литья металлов, обычно сделанная из песка или глины. Образец закладывают песком или глиной. После определенной обработки песок или глина затвердевают. Затем образец удаляют, а на его месте остается полость для литья.… … Научно-технический энциклопедический словарь

литейная форма — форма Ндп. приспособление Система элементов, образующих рабочую полость, при заливке которой жидким металлом формируется отливка. [ГОСТ 17819 84] [ГОСТ 18169 86] Недопустимые, нерекомендуемые приспособление Тематики оборудование для литья… … Справочник технического переводчика

ЛИТЕЙНАЯ ФОРМА — применяемое в литейном производстве и изготовляемое из жаропрочного (огнеупорного) материала (кварцевый песок, глина, бентонит и др., а также металлы) приспособление с образованными в нем после ручной млн. машинной (см.) рабочими полостями и… … Большая политехническая энциклопедия

литейная форма — Mold Изложница, кокиль, литейная форма. (1) Форма, сделанная из песка, металла или огнеупора, которая имеет полость, в которую заливается расплавленный металл для производства отливки желаемой формы. (Источник: «Металлы и сплавы. Справочник.» Под … Словарь металлургических терминов

литейная форма — [mold] устройство для получения отливок, состоящих из системы элементов, образующих рабочую полость, после заливки которой расплавленным металлом в результате затвердевания формируемого отливка. Элементами, образующими рабочую полость, являются:… … Энциклопедический словарь по металлургии

ЛИТЕЙНАЯ ФОРМА — применяемая в литейном производстве форма для получения отливок. В Л. ф. заливают расплавл. материал (металлич. или каменный). Рабочая часть Л. ф. представляет собой полость, в к рой материал, охлаждаясь, затвердевает и принимает требуемые… … Большой энциклопедический политехнический словарь

Литейная форма — применяемая в литейном производстве (См. Литейное производство) форма для получения отливок. В Л. ф. заливают расплавленный материал (металлический или каменный). Материалами для изготовления Л. ф. служат кварцевый песок, бентонит, глина… … Большая советская энциклопедия

литейная форма-кристаллизатор — Водоохлаждаемая машинная литейная форма для непрерывного литья изделий или заготовок. [ГОСТ 17819 84] Тематики оборудование для литья … Справочник технического переводчика

ЗАКРЫТАЯ ЛИТЕЙНАЯ ФОРМА — литейная форма замкнутого контура, заливаемая расплавленным металлом через закрытую канальную литниковую систему. ГОСТ 17819 84 … Металлургический словарь

КАРКАСНАЯ ЛИТЕЙНАЯ ФОРМА — литейная форма для ускоренного получения серийно изготовляемых отливок в металлическом, опочного типа неподижном каркасе с вентилируемым днищем. ГОСТ 17819 84 … Металлургический словарь

dic.academic.ru

Литейная форма: особенности, технология, виды

Литейная форма – это важнейший элемент, который используется для обработки расплава металла с целью получения отливки, соответствующей всем требованиям по размерам, шероховатости, структуре, а также свойствам продукта.

Типы оболочек

В настоящее время различают два принципиально разных типа форм. Отличие между ними – в производственной технологии литейной формы. Существуют многослойные виды, которые производятся посредством нанесения суспензии, а также при помощи последующих процессов обсыпки и сушки.

Второй тип – это двухслойные. Производство этих форм осуществляется электрофоретическим методом. Основные требования, которые предъявляются к оболочке литейной формы – горячая, жесткая, газопроницаемая, точная, с гладкой контактной поверхностью, а также неразъемная.

Многослойные оболочки

Процесс получения многослойной оболочки протекает следующим образом: поверхность формы смачивается суспензией. Осуществляется этот процесс посредством окунания формы в необходимое вещество. После выемки блока из суспензии его сразу же обсыпают зернистым веществом. Суспензия прилипает к поверхности блока, что позволяет с большой точностью воссоздать его конфигурации, а зернистый материал необходим для того, чтобы зафиксировать суспензию на поверхности формы, а также сделать ее слой более плотным и толстым.

Свеженанесенный слой суспензии и зернистого материала практически не держится на поверхности формы. Единственное, что не дает ему сползти, – это силы смачивания. Придание необходимой прочности данной форме осуществляется в последующем процессе сушки – химического затвердевания. Получается, что для изготовления многослойной литейной формы необходимо провести три этапа – смочить оболочку суспензией, обсыпать ее зернистым материалом, а после высушить. Такая процедура в среднем проводится от 4 до 6 раз. Однако если необходимо подготовить более прочную оболочку, то количество может увеличиться до 12 раз.

Двухслойные оболочки

Производство литейных форм двухслойных осуществляется с меньшим количеством процедур. Первый этап подготовки формы ничем не отличается от производства многослойных форм. Блок смачивается и обсыпается зернистым продуктом. Однако прежде чем начать наносить второй слой, который называется форетическим, первый необходимо еще раз смочить суспензией, обязательно содержащей электролит. К примеру, в состав может входить соляная кислота, которая является проводником 2-го рода. Кроме того, суспензия должна содержать еще и связующий элемент для литейной формы. А после проведения смачивания следует снова обсыпать зернистым материалом.

После того как на блок было нанесено два слоя, приступают к процессу высушивания формы. Этого достаточно, если необходимо получить форму, толщина стенки которой не будет превышать 6-8 мм. Если же этот показатель необходимо увеличить, то наносят еще два слоя.

Разновидности

Для процесса литья металла необходима литейная форма, в которую всегда заливается расплавленное вещество. Основное различие данных форм – это одноразовое и многоразовое использование. Однако и эти два разных типа форм также делятся на несколько классов.

Существуют одноразовые литейные формы с песчаной основой. Для изготовления литейных форм этого типа используют специальный кремнистый песок, который смешивается в специальной машине с водой, а также другими связующими элементами. Формы из этой категории используются для производства деталей любых конфигураций и размеров.

Если осуществляется процесс литья цветных металлов, то чаще всего используются одноразовые оболочковые формы. Оболочковые формы гипсовые (состоят из гипса и быстрозатвердевающего полимера) применяются для процесса облицовки модели литья. После того как гипсовая оболочковая форма высыхает, ее разрезают на две части, которые еще раз высушивают. После этого форма соединяется и в нее можно заливать металл.

Литье расплавляемых моделей

Для того чтобы успешно реализовывать процесс литья по расплавляемым моделям, используются оболочковые формы на основе диоксида кремния. Это вещество является порошком, который скрепляется между собой при помощи различных связующих элементов. Использование таких форм происходит в том случае, если необходимо изготовить деталь с высокой температурой плавления.

Литейную форму из легкоплавкого металла наполняются разными элементами. Это может быть парафин или замораживаемая впоследствии ртуть, либо пластмасса. После производства модели ее облицовывают каким-нибудь огнеупорным материалом. Для уплотнения формы и огнеупорного слоя используется вибрация. После окончания процесса затвердения оболочку нагревают, из-за чего блок расплавляется и вытекает, а форма остается и может быть использована для заливки в нее металла.

Многоразовые формы

Литейные формы, которые относят к многоразовой группе в плане их использования, изготавливают из таких материалов, как чугун, медь, латунь или же жаростойкая сталь. Свое применение многоразовые формы нашли в литье цветных металлов. Их используют для отлива цинковых, латунных или алюминиевых сплавов. Кроме них, также активно используются формы из графитового материала. Такие блоки выдерживают до нескольких сотен отливок. Процесс изготовления литейных форм из графита осуществляется путем механического воздействия на материал. Чаще всего конструкция такой формы представляет собой несколько деталей, которые скреплены между собой. Единственной открытой частью у этой формы является отверстие, через которое заливают расплав.

Изложницы

Если говорить о многократных формах, использующихся для литья, то можно также выделить изложницы. Это формы открытого типа, в которые поступление расплавленного металла осуществляется самотеком. Чаще всего изготовление литейной формы-изложницы осуществляется из чугуна. Однако следует знать, что при литье металла в изложницы необходимо строго соблюдать определенные правила и учитывать некоторые особенности.

- Необходимо тщательно следить за чистотой изложницы перед каждым последующим этапом заливки металла.

- Необходимо предотвращаться разбрызгивание металла на стенки формы в момент его заливки внутрь.

После каждого процесса отливки приступают к очистке изложницы, а на внутреннюю поверхность всегда наносят формовочные противопригарные краски. Изложница может выдерживать до 100 отливок, прежде чем станет непригодной для использования.