Фото верстак своими руками – Верстак своими руками, пошаговое руководство

alexxlab | 15.12.2019 | 0 | Разное

Универсальный верстак своими руками 1200 фото, чертежи, пошаговые мастер классы

стол верстак универсальный

стол верстак универсальныйКаким должно быть рабочее место в домашней мастерской? Понятно, что каждый оборудует по своим потребностям, в данном случае не говорим о профессионалах, они то точно знают, что им надо. А для любителя идеальный вариант сделать универсальный верстак своими руками, чтобы как говорится, на все случаи жизни и стул починить и металлическую трубку обрезать.

Вряд ли вы найдете в магазине подходящий рабочий стол, чтобы удовлетворял во всех отношениях, а покупать по отдельности, конечно, дорого. Нет смысла вкладывать деньги в дорогостоящее оборудование, если вы на этом не зарабатываете. Поэтому стол верстак лучше сделать самостоятельно, и опыта наберетесь, и сэкономите. Правда, в этой статье представлены не только многоцелевые верстаки, также и узкопрофильные, но главное, что все их можно сделать своими руками.

Так вы можете узнать, как сделать своими руками:

- универсальный верстак для торцовочной пилы;

- верстак с полкой для шлифовального станка;

- универсальный верстак с ящиками;

- мобильный верстак для шлифовального станка;

- универсальный стол для фрезера;

- сварочный стол;

- ленточный шлифовальный станок;

- ручной сверлильный станок;

- универсальный стеллаж для дополнительного оборудования.

Стол верстак универсальный

Стол верстак универсальный

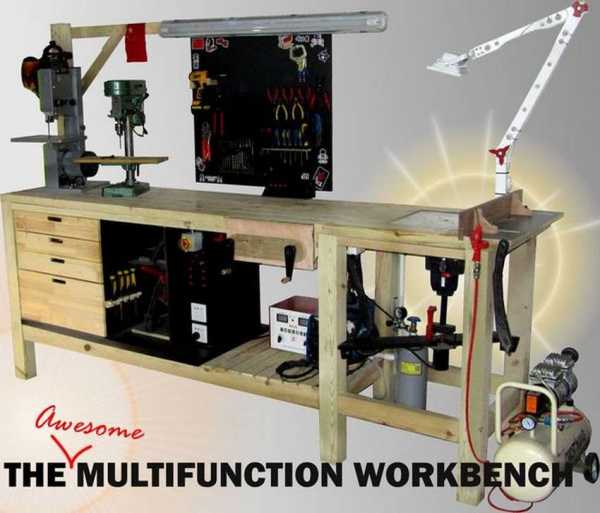

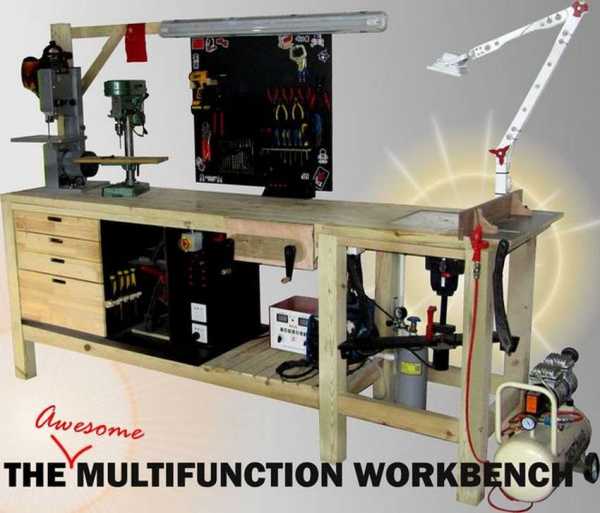

Вам нужен верстак, который подходит для обработки дерева, металла и даже ремонта мелкой бытовой техники? Этот многоцелевой, универсальный стол верстак решит вашу проблему

, ведь он позволяет делать все, начиная от деревообработки до механических работ, то есть распиливать древесину, фрезеровать, шлифовать и т.д. Отличный вариант для небольшого помещения, лучше иметь один многофункциональный стол, чем несколько маленьких верстаков. Главная идея автора этого верстака, переход от одного вида работ к другому менее чем за 30 секунд.Среди прочих особенностей:

- очень прочная и основательная конструкция, вес более 150 кг;

- много места для хранения инструментов;

- несколько платформ для быстрой смены вида работы менее чем за 30 секунд;

- автоматическая регулировка высоты рабочей поверхности для фрезера;

- комплексный источник питания 5V, 12V и 24V для работы с электроникой;

- регулируемое освещение;

- раскладной стол и тиски.

С преимуществами разобрались, теперь ближе к делу. Подробно описывать весь процесс я не буду, очень большая статья получится. Чтобы узнать более подробную информацию, можете перейти на сайт автора, ссылка находится под галереями. Впрочем, автор представил очень подробные пошаговые фотографии, более 200 шт, так что в принципе, все более менее понятно. Вот так должен выглядеть в финале готовый верстак.

Что необходимо для работы? На самом деле много инструментов не нужно, достаточно ручной и циркулярной пилы, электродрели, зубила и отвертки. Также желательно много струбцин и наждачки. В ходе реализации этого проекта, возможно, придется покупать некоторые инструменты, которые упростят работу и сэкономят некоторое время. Примерный список материалов:

Деревянных брусков

- 90x90mm не менее 10 метров

- для изготовления столешницы с нуля 55 метров 40x40mm;

- 40x80mm не менее 8 метров

- 15x80mm не менее 8 метров

Кроме этого около 10 кв.м фанеры, несколько квадратных метров виниловой ленты, клей, шурупы, ну и полный набор электротоваров, начиная от кабеля и заканчивая выключателями. Чтобы не перечислять список, все необходимое показано на пошаговых фотографиях.

Здесь показан процесс изготовления каркаса и столешницы. Это довольно длительный процесс, особенно на первых порах, но как только вы появится опыт, работа пойдет легче и быстрее, главное, не бояться. Представленный здесь вариант изготовления столешницы из склеенных реек, не самый простой. Конечно, в этом случае рабочая поверхность получается очень прочной, но это не принципиально, можно использовать доски или другой материал. Чтобы прикрепить столешницу к раме, просверлите несколько отверстий в верхней части, для каждого угла, а затем используйте длинные 15-ти сантиметровые винты, которыми глубоко войдут внутрь ножек стола. В дальнейшем можете сделать колпачки, чтобы скрыть винты, используя древесные отходы.

Здесь показан процесс изготовления каркаса и столешницы. Это довольно длительный процесс, особенно на первых порах, но как только вы появится опыт, работа пойдет легче и быстрее, главное, не бояться. Представленный здесь вариант изготовления столешницы из склеенных реек, не самый простой. Конечно, в этом случае рабочая поверхность получается очень прочной, но это не принципиально, можно использовать доски или другой материал. Чтобы прикрепить столешницу к раме, просверлите несколько отверстий в верхней части, для каждого угла, а затем используйте длинные 15-ти сантиметровые винты, которыми глубоко войдут внутрь ножек стола. В дальнейшем можете сделать колпачки, чтобы скрыть винты, используя древесные отходы.

Изготовление основной рамы, центрального отсека, где будут находиться розетки, а также тумбы с ящиками для хранения инструмента и дополнительной откидной столешницы. Этот шаг довольно простой. Для основания нижней полки можете использовать склеенную фанеру, чтобы толщина была приблизительно 40 мм. Затем постепенно добавляйте вертикальные панели, и, наконец, полки. Чтобы поверхность фанеры полок быстро не изнашивалась, можно обернуть их листом винила. Для розеток в середине стола построен небольшой ящик, можно сделать и по другому, вынести панель наружу, но этот вариант безопасней. Для выдвижных ящиков необходимо немного 20мм фанеры для стенок, 5 мм фанера для днища и 20 мм из твердой древесины, чтобы сделать передние панели. Теперь основная конструкция верстака практически завершена. Иногда полезно иметь дополнительную рабочую поверхность. Нужно просто добавить несколько квадратных метров 20мм фанеры и закрепить выдвижные угловые опоры. Прикрутите угловую поддержку на ножки стола, отпилите нужных размеров фанеру и сделайте заподлицо с верхней поверхностью. Вы можете развернуть эти расширения, когда необходимо больше рабочего пространства, что очень удобно, особенно если верстак установлен на колесиках.

Установка тисков столярных. Не самый лучший вариант, но они достаточно большие, чтобы удерживать заготовки самых разных размеров. При желании их можно усилить, добавив несколько слоев фанеры. Для надежности фанеру можно обклеить листами резины. Для изготовления тисков понадобится несколько кусков фанеры, 2 стальных стержня с резьбой диаметром 16 мм, 16 мм гайки и резиновые листы.

Установка тисков столярных. Не самый лучший вариант, но они достаточно большие, чтобы удерживать заготовки самых разных размеров. При желании их можно усилить, добавив несколько слоев фанеры. Для надежности фанеру можно обклеить листами резины. Для изготовления тисков понадобится несколько кусков фанеры, 2 стальных стержня с резьбой диаметром 16 мм, 16 мм гайки и резиновые листы.

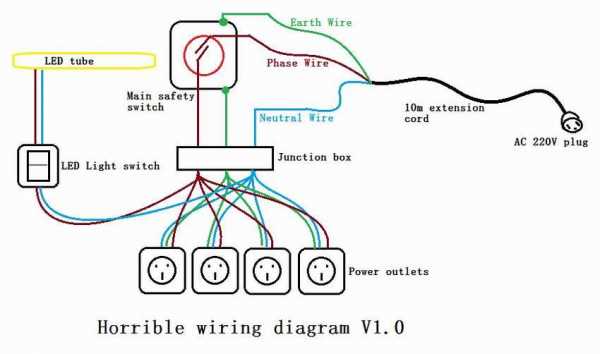

Электрика. На верстаке всегда пригодится несколько точек питания. Только если вы никогда не имели дело с проводкой, лучше пригласить мастера. Ну а для тех, кто разбирается, особых инструкций не надо. Главное, предусмотреть предохранитель с выключателем, чтобы в случае необходимости можно было полностью отключить верстак от электрики. При организации освещения, автор исходил из двух принципов, не портить стены и чтобы лампы были расположены на самом верстаке. Также на этих фото показана установка электрического подъемника для фрезера. Чтобы поднять установку фрезера, особо мощный двигатель не нужен, вы можете скопировать представленную систему, которая очень простая, но довольно надежная, или придумать собственную.

Электрика. На верстаке всегда пригодится несколько точек питания. Только если вы никогда не имели дело с проводкой, лучше пригласить мастера. Ну а для тех, кто разбирается, особых инструкций не надо. Главное, предусмотреть предохранитель с выключателем, чтобы в случае необходимости можно было полностью отключить верстак от электрики. При организации освещения, автор исходил из двух принципов, не портить стены и чтобы лампы были расположены на самом верстаке. Также на этих фото показана установка электрического подъемника для фрезера. Чтобы поднять установку фрезера, особо мощный двигатель не нужен, вы можете скопировать представленную систему, которая очень простая, но довольно надежная, или придумать собственную.

Установка системы для отсоса пыли. Конечно, полностью невозможно избавится от стружки и пыли, основная задача удалить наибольшую часть, которая в первую очередь мешает работе. Представленная система в основном решает эту задачу и ее довольно легко построить, просто нужен фанерный лист 30x30cm около 20 мм толщиной, и еще кусочки 5 мм, чтобы построить коробку. Просверлите отверстия, закрепите снизу коробку, сделайте ее герметичной и через трубки ПВХ подключите к вакуумной системе.

Установка настольной светодиодной лампы необходима, когда будете паять или выполнять другие работы, требующие точности. Для установки лампы нужна рейка 4x4cm около 2 метров в длину, 10 или 20W светодиодный прожектор, переключатель, провода, несколько винтов и около 200 мм резьбового стержня. Для того, чтобы прикрепить ее к столу, автор использовал протекторные вставки. Необходимо просверлить отверстие в нижней части стойки лампы, поставить резьбовую вставку внутрь, и использовать длинный стержень с резьбой. Всякий раз, когда необходимо изменить положение лампы, выверните шпильку и вложите ее в другое отверстие, что займет несколько секунд. Преимущество этого решения заключается в том, что лампа прочно крепится на столе и штативу можно придавать любое положение, зафиксировав его простым затягиванием стержня.

Установка настенной панели для инструментов

и результат, как это должно выглядеть. Настенную панель для инструментов сделать очень просто. Возьмите лист фанеры, просверлите четыре отверстия, по одному в каждом углу. Затем обработайте наждачкой, чтобы сделать поверхность идеально гладкой и ровной, и обклейте винилом, удалив пузырьки воздуха. Дайте высохнуть под давлением на плоской поверхности. Затем сделайте крепления для инструментов, какие вам необходимы. Ну и последние пять фото, это что в результате должно получится.Источник фото http://www.instructables.com/id/The-Universal-Multipurpose-Workbench/?ALLSTEPS

Универсальный верстак для гараж

Универсальный верстак для гараж

novamett.ru

Универсальный верстак своими руками 1200 фото, чертежи, пошаговые мастер классы

Каким должно быть рабочее место в домашней мастерской? Понятно, что каждый оборудует по своим потребностям, в данном случае не говорим о профессионалах, они то точно знают, что им надо. А для любителя идеальный вариант сделать универсальный верстак своими руками, чтобы как говорится, на все случаи жизни и стул починить и металлическую трубку обрезать.

Вряд ли вы найдете в магазине подходящий рабочий стол, чтобы удовлетворял во всех отношениях, а покупать по отдельности, конечно, дорого. Нет смысла вкладывать деньги в дорогостоящее оборудование, если вы на этом не зарабатываете. Поэтому стол верстак лучше сделать самостоятельно, и опыта наберетесь, и сэкономите. Правда, в этой статье представлены не только многоцелевые верстаки, также и узкопрофильные, но главное, что все их можно сделать своими руками.

Так вы можете узнать, как сделать своими руками:

- универсальный верстак для торцовочной пилы;

- верстак с полкой для шлифовального станка;

- универсальный верстак с ящиками;

- мобильный верстак для шлифовального станка;

- универсальный стол для фрезера;

- сварочный стол;

- ленточный шлифовальный станок;

- ручной сверлильный станок;

- универсальный стеллаж для дополнительного оборудования.

Стол верстак универсальный

Стол верстак универсальный

Вам нужен верстак, который подходит для обработки дерева, металла и даже ремонта мелкой бытовой техники? Этот многоцелевой, универсальный стол верстак решит вашу проблему, ведь он позволяет делать все, начиная от деревообработки до механических работ, то есть распиливать древесину, фрезеровать, шлифовать и т.д. Отличный вариант для небольшого помещения, лучше иметь один многофункциональный стол, чем несколько маленьких верстаков. Главная идея автора этого верстака, переход от одного вида работ к другому менее чем за 30 секунд.

Среди прочих особенностей:

- очень прочная и основательная конструкция, вес более 150 кг;

- много места для хранения инструментов;

- несколько платформ для быстрой смены вида работы менее чем за 30 секунд;

- автоматическая регулировка высоты рабочей поверхности для фрезера;

- комплексный источник питания 5V, 12V и 24V для работы с электроникой;

- регулируемое освещение;

- раскладной стол и тиски.

С преимуществами разобрались, теперь ближе к делу. Подробно описывать весь процесс я не буду, очень большая статья получится. Чтобы узнать более подробную информацию, можете перейти на сайт автора, ссылка находится под галереями. Впрочем, автор представил очень подробные пошаговые фотографии, более 200 шт, так что в принципе, все более менее понятно. Вот так должен выглядеть в финале готовый верстак.

Что необходимо для работы? На самом деле много инструментов не нужно, достаточно ручной и циркулярной пилы, электродрели, зубила и отвертки. Также желательно много струбцин и наждачки. В ходе реализации этого проекта, возможно, придется покупать некоторые инструменты, которые упростят работу и сэкономят некоторое время. Примерный список материалов:

Деревянных брусков

- 90x90mm не менее 10 метров

- для изготовления столешницы с нуля 55 метров 40x40mm;

- 40x80mm не менее 8 метров

- 15x80mm не менее 8 метров

Кроме этого около 10 кв.м фанеры, несколько квадратных метров виниловой ленты, клей, шурупы, ну и полный набор электротоваров, начиная от кабеля и заканчивая выключателями. Чтобы не перечислять список, все необходимое показано на пошаговых фотографиях.

Здесь показан процесс изготовления каркаса и столешницы. Это довольно длительный процесс, особенно на первых порах, но как только вы появится опыт, работа пойдет легче и быстрее, главное, не бояться. Представленный здесь вариант изготовления столешницы из склеенных реек, не самый простой. Конечно, в этом случае рабочая поверхность получается очень прочной, но это не принципиально, можно использовать доски или другой материал. Чтобы прикрепить столешницу к раме, просверлите несколько отверстий в верхней части, для каждого угла, а затем используйте длинные 15-ти сантиметровые винты, которыми глубоко войдут внутрь ножек стола. В дальнейшем можете сделать колпачки, чтобы скрыть винты, используя древесные отходы.

Здесь показан процесс изготовления каркаса и столешницы. Это довольно длительный процесс, особенно на первых порах, но как только вы появится опыт, работа пойдет легче и быстрее, главное, не бояться. Представленный здесь вариант изготовления столешницы из склеенных реек, не самый простой. Конечно, в этом случае рабочая поверхность получается очень прочной, но это не принципиально, можно использовать доски или другой материал. Чтобы прикрепить столешницу к раме, просверлите несколько отверстий в верхней части, для каждого угла, а затем используйте длинные 15-ти сантиметровые винты, которыми глубоко войдут внутрь ножек стола. В дальнейшем можете сделать колпачки, чтобы скрыть винты, используя древесные отходы.

Далее идет установка циркулярной пилы, очень удобный инструмент, в данном случае можно использовать, как торцовую пилу, то есть, отпиливать края досок, можно по размеру подгонять, пазы выбрать, если большая точность не нужна и подобное. Правда, довольно опасное устройство, поэтому при установке будьте осторожны и не торопитесь, чтобы сделать все хорошо. Также убедитесь, что у вас есть возможность быстро отключить двигатель в случае возникновения каких–либо проблем. В качестве поддержки лучше использовать не фанеру, а поликорбанат. Дальше идет порядок установки фрезера, это займет минут пятнадцать и пригодится, когда будете делать ящики. Необходимо просто вырезать квадрат в 20 мм фанере 300x300mm, отметить места для крепления и просверлить отверстия.

Изготовление основной рамы, центрального отсека, где будут находиться розетки, а также тумбы с ящиками для хранения инструмента и дополнительной откидной столешницы. Этот шаг довольно простой. Для основания нижней полки можете использовать склеенную фанеру, чтобы толщина была приблизительно 40 мм. Затем постепенно добавляйте вертикальные панели, и, наконец, полки. Чтобы поверхность фанеры полок быстро не изнашивалась, можно обернуть их листом винила. Для розеток в середине стола построен небольшой ящик, можно сделать и по другому, вынести панель наружу, но этот вариант безопасней. Для выдвижных ящиков необходимо немного 20мм фанеры для стенок, 5 мм фанера для днища и 20 мм из твердой древесины, чтобы сделать передние панели. Теперь основная конструкция верстака практически завершена. Иногда полезно иметь дополнительную рабочую поверхность. Нужно просто добавить несколько квадратных метров 20мм фанеры и закрепить выдвижные угловые опоры. Прикрутите угловую поддержку на ножки стола, отпилите нужных размеров фанеру и сделайте заподлицо с верхней поверхностью. Вы можете развернуть эти расширения, когда необходимо больше рабочего пространства, что очень удобно, особенно если верстак установлен на колесиках. Это может удвоить рабочую поверхность, которая способна выдержать вес заготовки, не прогибаясь. В завершении посадите все соединения на клей.

Установка тисков столярных. Не самый лучший вариант, но они достаточно большие, чтобы удерживать заготовки самых разных размеров. При желании их можно усилить, добавив несколько слоев фанеры. Для надежности фанеру можно обклеить листами резины. Для изготовления тисков понадобится несколько кусков фанеры, 2 стальных стержня с резьбой диаметром 16 мм, 16 мм гайки и резиновые листы.

Установка тисков столярных. Не самый лучший вариант, но они достаточно большие, чтобы удерживать заготовки самых разных размеров. При желании их можно усилить, добавив несколько слоев фанеры. Для надежности фанеру можно обклеить листами резины. Для изготовления тисков понадобится несколько кусков фанеры, 2 стальных стержня с резьбой диаметром 16 мм, 16 мм гайки и резиновые листы.

Электрика. На верстаке всегда пригодится несколько точек питания. Только если вы никогда не имели дело с проводкой, лучше пригласить мастера. Ну а для тех, кто разбирается, особых инструкций не надо. Главное, предусмотреть предохранитель с выключателем, чтобы в случае необходимости можно было полностью отключить верстак от электрики. При организации освещения, автор исходил из двух принципов, не портить стены и чтобы лампы были расположены на самом верстаке. Также на этих фото показана установка электрического подъемника для фрезера. Чтобы поднять установку фрезера, особо мощный двигатель не нужен, вы можете скопировать представленную систему, которая очень простая, но довольно надежная, или придумать собственную.

Электрика. На верстаке всегда пригодится несколько точек питания. Только если вы никогда не имели дело с проводкой, лучше пригласить мастера. Ну а для тех, кто разбирается, особых инструкций не надо. Главное, предусмотреть предохранитель с выключателем, чтобы в случае необходимости можно было полностью отключить верстак от электрики. При организации освещения, автор исходил из двух принципов, не портить стены и чтобы лампы были расположены на самом верстаке. Также на этих фото показана установка электрического подъемника для фрезера. Чтобы поднять установку фрезера, особо мощный двигатель не нужен, вы можете скопировать представленную систему, которая очень простая, но довольно надежная, или придумать собственную.

Установка системы для отсоса пыли. Конечно, полностью невозможно избавится от стружки и пыли, основная задача удалить наибольшую часть, которая в первую очередь мешает работе. Представленная система в основном решает эту задачу и ее довольно легко построить, просто нужен фанерный лист 30x30cm около 20 мм толщиной, и еще кусочки 5 мм, чтобы построить коробку. Просверлите отверстия, закрепите снизу коробку, сделайте ее герметичной и через трубки ПВХ подключите к вакуумной системе.

Установка настольной светодиодной лампы необходима, когда будете паять или выполнять другие работы, требующие точности. Для установки лампы нужна рейка 4x4cm около 2 метров в длину, 10 или 20W светодиодный прожектор, переключатель, провода, несколько винтов и около 200 мм резьбового стержня. Для того, чтобы прикрепить ее к столу, автор использовал протекторные вставки. Необходимо просверлить отверстие в нижней части стойки лампы, поставить резьбовую вставку внутрь, и использовать длинный стержень с резьбой. Всякий раз, когда необходимо изменить положение лампы, выверните шпильку и вложите ее в другое отверстие, что займет несколько секунд. Преимущество этого решения заключается в том, что лампа прочно крепится на столе и штативу можно придавать любое положение, зафиксировав его простым затягиванием стержня.

Установка настенной панели для инструментов и результат, как это должно выглядеть. Настенную панель для инструментов сделать очень просто. Возьмите лист фанеры, просверлите четыре отверстия, по одному в каждом углу. Затем обработайте наждачкой, чтобы сделать поверхность идеально гладкой и ровной, и обклейте винилом, удалив пузырьки воздуха. Дайте высохнуть под давлением на плоской поверхности. Затем сделайте крепления для инструментов, какие вам необходимы. Ну и последние пять фото, это что в результате должно получится.

Источник фото http://www.instructables.com/id/The-Universal-Multipurpose-Workbench/?ALLSTEPS

www.novamett.ru

Верстак складной своими руками 500 фото, чертежи, инструкции

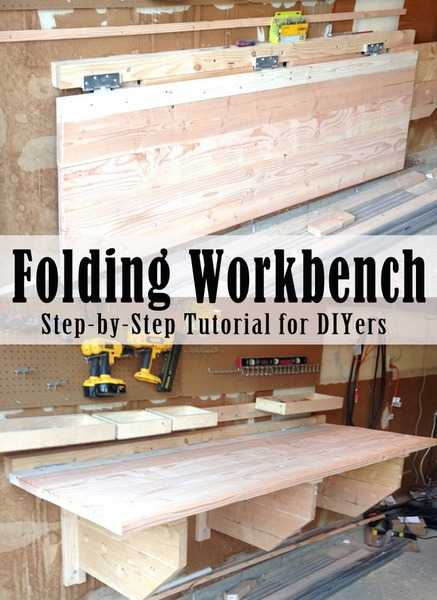

стол верстак складнойРабочий стол верстак нужен в каждом доме, даже если столярные или слесарные работы, это не ваше хобби. Все равно периодически возникает необходимость что-то починить или сделать. Проблема обычно в том, где найти место для такого стола. Лучший выход, это конечно сделать верстак складной своими руками, особенно если он вам нужен не постоянно, а время от времени.

Оптимальный вариант, закрепить откидывающуюся конструкцию к стене, это удобно и надежно. Недостаток – ограниченное пространство для работы. Можно сделать полностью разборный верстак, чтобы была возможность сложить и убрать, а при необходимости разложить. Удобно в том плане, что можно поставить в любом месте и транспортировать не проблема. Но минус очевиден, такая конструкция должна быть очень легкой, то есть перечень работ на таком столе будет довольно ограничен. В статье представлены разные варианты, выбирайте тот, что больше подходит.

Стол верстак складной

Стол верстак складной

Вот вариант, как сделать стол верстак складной, если есть подходящее помещение. Как вы видите на диаграммах, столешница будет поддерживаться тремя монтируемыми к стене опорами. Каждая опора опирается на шарниры, что позволяет повернуть их вплотную к стене. С убранными стойками, столешница (также крепится на петлях) опускается вниз, чтобы опираться на верхние части опор. Конструкция состоит из трех основных частей – столешницы, опор и настенных креплений. Подвижные детали на стыках соединяются петлями «бабочками». Столешница у этой конструкции получилась тяжелая, но крепкая, поэтому используйте самые надежные дверные петли, какие найдете в хозяйственном магазине.

Каждая опора имеет срез 45°, так убирается острый угол и места больше. Также для каждой опоры предусмотрена защелка для фиксации (как вариант, обычная оконная задвижка). Еще обратите внимание на фотографию зазора вокруг головки болта, чтобы обеспечить место для торцового гаечного ключа. Внимательно посмотрите на пошаговые фото, там крупно показаны все соединения.

Источник фото www.justmeasuringup.com/blog/building-a-folding-workbench-with-french-cleats

Складной верстак своими руками чертежи

Складной верстак своими руками чертежи

Здесь все просто. Изготовление складного столярного верстака начните с изготовления столешницы, кстати, можно использовать старую дверь, потому что такая цельная плита будет стоить недешево. Затем собираем полку, здесь у нас идут два элемента, верхняя полка и крепление. Просто делаете отверстия и притягиваете полку винтами к стене. Для жесткости под столешницу прикручиваем планку. Потом собираем ножки, способы крепления к столешнице есть разные, можете поинтересоваться в хозяйственном или мебельном магазине или прикрутите на обычные скобы. Затем прикручиваете равномерно три петли, крайние крепите на расстоянии 1 – 1,5 см от края. В завершении собираете всю конструкцию.

Источник фото www.buildsomething.com/plans/PF20E5BA4E2FD8972/Drop-DownWorkbench

Верстак столярный складной

Очень простой и функциональный складной столярный верстак. В этом случае столешница не опускается, а поднимается и крепится к стене, ножки складываются в середину рамы. Чтобы всякий раз вручную не откидывать ножки, в конструкцию добавлен специальный стоп-блок который вы просто должны вытащить со стены и ноги останавливаются в том же положении каждый раз. Порядок изготовления столешницы и ножек, как в предыдущих вариантах, только способ крепления к стене отличается.

Очень простой и функциональный складной столярный верстак. В этом случае столешница не опускается, а поднимается и крепится к стене, ножки складываются в середину рамы. Чтобы всякий раз вручную не откидывать ножки, в конструкцию добавлен специальный стоп-блок который вы просто должны вытащить со стены и ноги останавливаются в том же положении каждый раз. Порядок изготовления столешницы и ножек, как в предыдущих вариантах, только способ крепления к стене отличается.

Еще два варианта простого складного верстака.Здесь показано, как сделать откидной столик верстак с ножками, складывающимися под столешницей, и второй вариант, когда опорой служат две раздвижные боковые рамки, на которые опирается рабочая поверхность. И тот и другой столик имеют свои преимущества, второй конечно надежней, хоть его и сложней изготовить. Конечно оба варианта не подходят для серьезных работ, их можно скорее рассматривать, как вспомогательные.

Источник фото www.wilkerdos.com/2015/09/two-easy-fold-down-workbench-rockler-t-track-table/

Настенный складной верстак

Настенный складной верстак

Не всегда есть возможность организовать рабочее место в небольшом гараже, обычно не хватает дополнительного пространства по бокам, когда машина находятся внутри. Вместо того чтобы заниматься мелким ремонтом на кухонном столе, лучше сделать настенный складной верстак. Выше уже представлено несколько вариантов, вот еще один.

Вся конструкция просто складывается и закрывается, съемные ножки хранятся на верхней части рамы.

Необходимые инструменты:

Дрель с крестообразной головкой, различного размера сверла для предварительного сверления отверстий, дисковая пила, рулетка, хомуты, уровень.

Источник фото www.instructables.com/id/Wall-Mounted-Folding-Workbench/?ALLSTEPS

Верстак складной универсальный

Верстак складной универсальный

Замечательно иметь свой большой профессиональный верстак, но для обычного гаража или небольшой домашней мастерской чаще всего это просто нереально. Как вариант, самостоятельно изготовить верстак складной универсальный, такой, как видите на фотографии. Многофункциональная конструкция позволяет экономить свободное пространство и полноценно выполнять почти все виды работ. Основное преимущество такое же, как у стола трансформера, его можно разложить, когда есть необходимость и собрать, когда он не нужен. Ниже представлены общие чертежи и схемы.

Идея заключается в том, чтобы из трехмерной конструкции сделать двухмерную. Естественно, чтобы изготовить такую сложную конструкцию, необходимы точные расчеты. Процесс пошаговой сборки по казан на пошаговых фотографиях ниже. Конечно, есть много нюансов, которые необходимо учитывать, вся система будет нормально работать, если правильно отрегулировать все перемычки и рычаги. Под галереей указана ссылка на источник, где вы можете узнать более детальную информацию.

Источник фото www.instructables.com/id/Folding-Workbench-and-Bench-Top-Power-Tool-Organiz/?ALLSTEPS

Складной верстак переносной

Складной верстак переносной

Здесь представлен портативный, переносной складной верстак, с достаточно большой рабочей поверхностью, но в то же время достаточно компактный, чтобы его можно перевести на легковом автомобиле. Его можно использовать для фрезера, настольной пилы, то есть он достаточно крепкий, чтобы выдержать усилия веса тела к обрабатываемой детали.

Состоит из складных козлов, нижнего стеллажа и двух листов рабочей поверхности. На пошаговых фото показан процесс изготовления и сборки конструкции.

Источник фото www.instructables.com/id/Multi-Functional-Portable-Workbench/?ALLSTEPS

Верстак с дополнительным столом

Верстак с дополнительным столом

Интересный вариант столярного верстака. За счет дополнительного стола вы вдвое можете увеличить рабочую поверхность. Меньший стол оборудован колесиками, что позволяет при необходимости выдвигать его, а также легко убирается, если в нем нет надобности. Посмотрите на фото интересное решение для колес, которые можно просто убрать в середину. Также они оборудованы специальными стопорами. В общем на пошаговых фото мастер класса процесс отображен довольно подробно, так что понять не сложно, более подробные нюансы можете узнать на сайте источнике, ссылка под галереей.

Источник фото www.instructables.com/id/2×4-Work-Bench-With-Nested-Rolling-Assembly-Table/?ALLSTEPS

Складной стол для фрезера

Складной стол для фрезера

Во многих случаях фрезер, вещь незаменимая. Но есть ли смысл покупать целый верстак, если вы будете пользоваться им раз в пол года. Естественно, лучше сделать складной стол для фрезера своими руками и устанавливать его по мере необходимости. Вы можете использовать любой вид поверхности или сделать простую поверхность с прорезью. В данном случае использовалась фанера и закаленный оргалит. Основная задача – правильно установить фрезер, как к решению этого вопроса подошел автор, смотрите на пошаговых фотографиях. Снизу не забудьте сделать дополнительную выборку для кожуха пылеуловителя, на этом верстаке установлен вакуумный шланг для отсоса пыли и стружек. Для чего было вырезано два треугольника с боков и один сверху. Затем необходимо измерить диаметр шланга и вырезать отверстие, который будет точно соответствовать размерам. В завершении основания крепления шланга надо посадить на клей. Возможно, получившийся верстак еще можно доработать в эстетическом плане и добавить немного веса к ножкам для прочности

Источник фото www.instructables.com/id/Work-Bench-Router-Table/?ALLSTEPS

Раскладной верстак для торцовой пилы

Раскладной верстак для торцовой пилы

Не все модели торцовочных пил имеют достаточно большие боковые опоры, поэтому длинные заготовки провисают, что конечно мешает качественной работе. Хуже того, нарушаются меры безопасности, ведь стол может просто опрокинутся. Поэтому боковые поддерживающие опоры должны быть достаточной длины, что не очень удобно. Лучший выход, это сделать раскладной верстак для торцовочной пилы, то есть сделать по бокам столы-расширения с упорами. Варианты могут быть разные, в данном случае автор предлагает изготовить компактный верстак, с боковыми откидными столами на плоских опорах. Это более целесообразно, чем использовать ножки, нагрузка на столы незначительная, поэтому такой вариант более удобный.

www.novamett.ru

Верстак в гараже своими руками

Функции гаража зачастую выходят за пределы банальной стоянки автомобиля. Одновременно он служит мастерской. Ремонтные или созидательные работы требуют места, оснащенного инструментами и оборудованием. Как сделать верстак в гараже рассмотрим подобно.

Виды верстаков

Верстак отдаленно напоминает письменный стол, только больших размеров. Все конструкции делятся на два вида – слесарные и столярные. Основное отличие в материале изготовления столешницы. Если она деревянная, верстак в гараже относится к столярной конструкции, металлическая поверхность автоматически перемещает его в группу слесарного оборудования.

Деревянная поверхность верстака не предназначена для работы с металлическими деталями. Стружка или острые края предметов будут регулярно царапать дерево, а машинное масло оставлять не выводимые пятна. В результате чего столешница столярного верстака быстро придет в негодность.

Гораздо практичней сделать в гараже слесарную конструкцию, которая считается универсальной и подходит для всех видов работ. На ней можно:

- пилить;

- точить;

- резать;

- шлифовать.

Каркас верстака из металла более прочен и удобен при работе с тяжелыми предметами. Конструкция обладает большей устойчивостью, и не будет прогибаться при сильном давлении на столешницу. Если гараж служит основным местом времяпровождения и достаточно свободной площади, для работы можно сделать две конструкции – слесарную и столярную.

Варианты конструкций

Функциональность рабочего стола в гараже зависит от его конструкции. Для удобства он оснащается дополнительными элементами. В зависимости от рода занятий, рабочее место в гараже включает:

- Раму с ножками. Выполняет функцию несущего элемента, на котором держатся остальные части.

- Столешницу. Поверхность выбирают мощную, способную выдержать удары молотка и тяжесть размещаемых предметов. Можно сделать из толстой доски или листового металла, актуальна комбинированная конструкция.

- Тумбочку. Оборудуют один или два отсека по краям верстака. Внутреннее наполнение может состоять из полок и ящиков, предназначенных для хранения в гараже мелких инструментов.

- Дополнительную полку. Располагается на стене перед верстаком, ее функция также заключается в хранении подручных инструментов.

Для работы лучше подобрать настольную или настенную лампу с возможностью регулировки направления света. Вблизи рабочего стола обязательно находится розетка, которая предназначена не только для обеспечения освещения, но и для работы всех электроинструментов.

Идея сделать в гараже откидной верстак своими руками не отличается практичностью. Основная цель откидной конструкции на двух ножках – сэкономить в гараже свободную площадь. В этом случае столешница будет крепиться к стене и находиться в поднятом состоянии, когда в ней нет надобности. Но сущность верстака – качественно оборудованное рабочее место, когда все необходимое находится под рукой. А с откидной столешницей пространство под ней должно быть свободным, ни о каких тумбочках и полках не может быть и речи. Такой вариант приемлем для владельцев гаража, у которых пространство ограничено, а потребность в верстаке возникает крайне редко.

Дерево или металл, что лучше

Вариантов изготовления рабочего стола относительно выбора материала несколько:

- полностью деревянная модель;

- предыдущий экземпляр дополняют сверху металлическим листом;

- раму из дерева покрывает металлическая столешница;

- рабочий стол полностью выполнен из металла.

Каждый из способов имеет свои слабые и сильные стороны. Рассмотрим характеристики отдельных моделей, а владелец гаража самостоятельно решит, какой вариант для него лучше:

- Металлический стол сделать своими руками затруднительно. Наличие сварочного аппарата и опыта проведения сварочных работ обязательно.

- Конструкция из металла наиболее прочная и долговечная, обладает большей устойчивостью.

- Сделать деревянный стол несколько проще, электролобзик и болгарка – основные помощники. При их отсутствии положение спасет обыкновенная ручная ножовка.

- Столярный стол обладает меньшей практичностью при необходимости работы с металлом. Срок его эксплуатации ниже.

Как вывод – совместить деревянную конструкцию с металлическим листом, который отлично справится с защитной функцией поверхности стола.

Подготовительный процесс

После определения материала изготовления и места установки переходят к составлению чертежа верстака, который станет основой для обустройства функционального рабочего места в гараже. Для начала определяются с габаритами:

- Длина. Зависит от рода занятий владельца гаража и свободного места. Средние показатели варьируются в пределах 2 м.

- Ширина. Если верстак будет находиться возле стены, важно предусмотреть свободный доступ к инструментам на полке. Поэтому ширину верстака свыше 0,6 м делать нецелесообразно, чтобы рука дотягивалась до нужных предметов. Размещение в центре гаража позволяет сделать ширину больше, если в этом есть необходимость.

- Высота. Значение строго индивидуально. Зависит от роста мастера и позы, в которой он привык работать. Стандартной высоты стола 0,8 м бывает недостаточно для работы в стоячем положении, спина будет быстро уставать. Владельцы верстаков часто доводят высоту конструкции до 1 м.

Сориентироваться по высоте рабочего стола в гараже поможет поза с согнутыми в локтях руками. Мысленно опираясь на будущий верстак, замеряют расстояние между полом и локтями.

Совет! На случай если конструкция разработана для стоячей позы, а иногда приходится сидеть, запаситесь удобной деревянной подставкой, на которую можно поставить стул. Низкий стеллаж из дерева понадобится в морозы, чтобы не мерзли ноги от бетонного пола гаража.

Одна сторона верстака предназначается для установки электрического режущего инструмента. Для удобства фиксации лобзика или циркулярной пилы край столешницы должен выступать за каркас на 0,2-0,3 м.

Набор материалов и инструментов для изготовления своими руками верстака в гараж зависит от выбранной конструкции. Лист на столешницу оптимально выбрать из нержавейки толщиной 1,5-2,0 мм. Если для владельца гаража это покажется дорого, можно обойтись сталью 1,5 мм.

Изготовление деревянного верстака

При недостаточной опытности, лучше выбрать в гараж для изготовления своими руками модель деревянного верстака. Сделать конструкцию из бруса, орудуя дрелью и электролобзиком значительно проще, нежели заниматься сваркой стального уголка.

Для сборки в гараж деревянного верстака понадобится:

- Деревянный брус. Особой прочностью отличаются сосновые и дубовые заготовки. В зависимости от конструкции верстака, длины 15 м должно хватить. Сечение зависит от планируемых нагрузок.

- Доска обрезная для столешницы верстака. Выбирают экземпляры толщиной 2-3 см, без дефектов поверхности и сучков.

- Между тумбами рабочего стола в гараже зачастую помещают дополнительную полку. Подойдет листовая фанера толщиной 6-8 мм. Лучше взять 3 листа 0,6х2 м.

- Саморезы для работы по дереву и стальные уголки для сборки отдельных элементов верстака.

Чтобы получить ровные линии заготовок после раскроя, используют циркулярную стационарную пилу, в крайнем случае обращаются к ручному аналогу. Края досок или бруса обрезают электролобзиком.

Сначала требуется сделать каркас для рабочего стола в гараж с учетом размеров, заложенных в чертеже. Брус распиливают на части, должно получиться:

- 4 стойки для ножек;

- 4 балки, которые будут располагаться в горизонтальном направлении;

- 5 поперечных распорок.

Если длина верстака в гараже не больше 2 м, для работы подойдет брус с гранями по 7 см. В результате распила вертикальных стоек должно получиться 2 заготовки по 0,9 м и 2 детали по 1,5 м, которые будут располагаться возле стены гаража. Разница 0,6 м предназначена для дальнейшей фиксации на опоры экрана из фанеры для хранения инструмента.

Горизонтальные балки соединяют ножки верстака в гараже. Для крепления опорных стоек в нижней части длина составляет 1,5 м. Фиксацию столешницы проводят брусом длиной 2,0 м (согласно размеру верстака, указанному в чертеже). Из оставшегося бруса готовятся распорки длиной 0,6 м. Все детали соединяются стальными уголками и саморезами.

Когда каркас рабочего стола в гараж готов, приступают к оформлению столешницы. Для верстака столярного типа ее собирают из досок и фанерного листа. Выровненное и подогнанное полотно промазывают столярным клеем, две заготовки зажимают струбцинами и держат, пока клей полностью не высохнет, и полотно не наберется прочности. В заключение столешница фиксируется по контуру саморезами.

Деревянное полотно соединяется с каркасом верстака саморезами, поверхность шлифуют с помощью электродрели, оборудованной наждачной насадкой. На заключительном этапе монтируют экран и обрабатывают конструкцию лаком. Повышенная влажность в гараже – явление обыденное, защитная пленка лака предупредит деформацию деревянной конструкции.

Оформление конструкции из стального уголка

Оформление в гараж металлической конструкции идет с использованием стального уголка. Основные помощники – сварочный аппарат и болгарка.

Основные шаги процесса:

- Первоначально вырезается заготовка каркаса под верхнее полотно верстака.

- Для слесарной конструкции рабочую поверхность лучше сделать на основе стальной пластины или листа. Подходящая толщина составляет не менее 5 мм.

- На поверхности полотна распределяют заготовки уголка для сварки основания столешницы.

- Металлические заготовки выравниваются на угловых соединениях. После распределения на ровной поверхности в гараже или возле него они фиксируются струбциной и соединяются сваркой. Швы тщательно зачищают.

- При наличии в гараже сварочного полуавтомата, металлические заготовки для верстака первоначально сваривают между собой, а затем фиксируют на стальной лист точечно.

- Если для соединения полотна верстака с основанием рамы применять обычную сварку, есть риск перегреть или прожечь металлический лист. Результатом станет «волна», неприятно «гуляющая» в процессе будущей работы в гараже.

- Затем из уголка отрезаются вертикальные стойки, которые привариваются к основанию. При установке верстака в гараже на пол из щебенки, на опорную часть ножек приваривают специальные пятаки. Дополнительные элементы понадобятся, если конструкцию планируется закрепить анкерными болтами к бетонному полу гаража.

- Следующим этапом нарезаются поперечные стяжки, которые привариваются на нижней части опорных стоек в горизонтальном положении. Усилить жесткость каркаса поможет диагональная распорка на задней части конструкции верстака.

- Если чертеж верстака в гараж предусматривает наличие ящиков под столешницей, дополнительно навариваются поперечные отрезки, дополненные продольными уголками. Ящики для верстака можно сделать из подручного материала или приспособить уже имеющуюся тару для хранения инструментов. Параметры направляющих для каркаса выбираются индивидуально, в зависимости от размеров ящиков.

Угловые направляющие нуждаются в тщательной шлифовке или нашивке пластиковых полосок. Такие меры защиты предупредят повреждение ящиков верстака в гараже. Иначе через короткий промежуток времени простые действия по выдвижению потребуют значительных усилий.

По окончании работ сварные швы тщательно зачищают и покрывают фосфатной грунтовкой. Затем металлическая конструкция верстака в гараж грунтуется и окрашивается. Рабочая поверхность столешницы не нуждается в покрытии краской, при желании ее обрабатывают кислотным протравителем или полируют.

Заключение

Сделать в гараж удобный верстак – задача выполнимая. Даже при условии приобретения всех материалов его конечная стоимость обойдется значительно меньше, нежели установка готового экземпляра. Неоспоримое достоинство конструкции, выполненной своими руками – возможность выбрать оптимальные габариты в соответствии с размерами гаража и собственным ростом.

Отправить комментарий

2proraba.com

Верстак своими руками за 2 часа

Как бы ни был высок уровень мастера, а набор его инструмента дорог, он ничего хорошего не сможет сделать без прочного и устойчивого верстака. На шатком столике или на маленькой табуретке шансы получить хороший результат минимальны. А работать с электроинструментом на шаткой поверхности вообще опасно. Как ни крути, а верстак мастеру просто необходим.

Что же делает верстак хорошим? Во первых он должен быть прочным и устойчивым. Поверхность верстака должна быть достаточно толстой, чтобы стойко переносить удары и достаточно большой, чтобы обрабатывать крупные детали. Она должна быть ровной, поскольку это может повлиять на качество сборки изделий и на высоте, обеспечивающей комфортную работу. Верстак должен быть достаточно тяжелым, тогда он не будет вибрировать и двигаться от прикладываемых к инструменту усилий.

Такой верстак достаточно легко собрать самостоятельно с помощью представленной здесь схемы.При достаточном навыке работы Вы сможете построить такой верстак всего за пару часов. Можете воспользоваться нашими размерами или адаптировать их под свои нужды. Итак, приступим.

Для работы нам понадобится лист фанеры 1200 x 2400 толщиной 21 мм, брусок 100 х 100 длиной не менее 3,5 м, доска 150 х 50 общей длиной около 8,5 м, 32 болта М8 х 170, 32 гайки М8 , 32 кузовных шайбы и 42 шурупа 6х40. Этот верстак скрепляется ботами, так что вы можете разобрать его для хранения или перемещения. Рабочая поверхность 1600 х 800 достаточно велика практически для любой работы и верстак таких габаритов наверняка впишется в любой гараж или мастерскую.

Изготовление:

1. Вырезаем ноги и фартук.Используя циркулярную пилу или ножовку, отрезаем от доски четыре детали фартука длиной 590 мм (деталь В), две длиной 1500 мм и две длиной 1400 мм (соответственно детали С и D). Затем от бруска отрезаем 4 будущие ноги верстака (деталь А) длиной 870 мм. Если вам необходим верстак выше или ниже, соответственно внесите свои коррективы на этом этапе.

2. Сборка ног. На ровную поверхность (можно использовать имеющийся лист фанеры) кладем две ноги (деталь А).Сверху кладем деталь фартука B так, чтобы ее края были заподлицо с верхними и внешними краями ног. Проверяем, что детали лежат под прямым углом друг к другу. Затем сверлим по 2 отверстия диаметром 8 мм через фартук и ноги. Отверстия располагайте, как показано на рисунке — по диагонали, отступив 25-30 мм от краев ног. Вставьте четыре болта М8 х 170 через фартук и ноги.Скорее всего, придется постучать молотком для установки. Затем с обратной стороны прикрутим гайки с шайбами.

Повторяем эту процедуру с обратной стороны. Второй фартук (деталь В) располагаем аналогично, заподлицо с внешними краями ног и, отступив 150 мм от нижней части ноги. На этот раз, болты следует вставить через ногу в фартук.

С другой парой ног поступаем аналогично.

3. Собираем каркас. Ставим пары ног на фанеру. С помощью струбцин фиксируем детали фартукаС и D на своих местах. Детали фартука С должны перекрыть торцы деталей В, как показано на рисунке, не забываем проверить угол между соединяемыми деталями. Сверлим по два сквозных отверстия, в местах прилегания фартука к ногам, стараясь не попасть в уже установленные болты.Скрепляем детали болтами, как и раньше.

4.Разрезаем лист фанеры. На рисунке слева представлена схема раскроя листа фанеры 1200 х 2400. Если такого листа нет под рукой, можно вырезать детали из других листов. Фанеру такой толщины проще резать циркулярной пилой, но можно в принципе обойтись и ножовкой и ручным электрическим лобзиком. Необходимо вырезать полку 1200 х 690, два упора 1200 х 30, которые необходимы для крепления рабочей поверхности, саму рабочую поверхность 1600 х 800 и распорку 140 х 1340, необходимую для увеличения жесткости. При такой схеме раскроя упоры получились несколько больше, чем требуется, поэтому их необходимо укоротить по месту.

5. Установка рабочей поверхности. Предварительно намазав клеем, приложите упоры с внутренней стороны фартука C, чтобы они были на одном уровне с верхним краем. Закрепите каждый шестью шурупами 6 х 40, ввернув их, на равном расстоянии друг от друга. Устанавливаем распорку, также промазав клеем ее торцы. Далее промазываем клеем верхний край фартука (детали С, В), упоров и распорки. Не наносите клей на торцы ног, чтобы оставить верстак разборным. Кладем рабочую поверхность на пол. Затем (тут понадобится помощник) переворачиваем каркас верстака и опускаем на рабочую поверхность. Скрепляем, вкрутив по 6 шурупов в упоры, рабочую поверхность с фартуком. Не плохо было бы на этом этапе оставить верстак в покое часов на 12 для полного высыхания клея.

6. Окончательная сборка. Переворачиваем верстак обратно в рабочее положение, устанавливаем на место полку и фиксируем ее по периметру шурупами — по 6 на длинную и по 3 на короткую сторону полки. При желании можно защитить поверхность верстака листом оргалита, для этого следует его отрезать в размер, положить лицевой стороной на пол, равномерно намазать клеем и, перевернув, опустить на нее верстак. После высыхания клея обрабатываем края верстака наждачной бумагой. Если планируете использовать верстак для склеивания деталей, можно покрыть поверхность воском.

Установите верстак на то место, где будете его использовать. Убедитесь, что все четыре ноги стоят на полу, а затем затяните все болтовые соединения.

bce-legko.ru

Как сделать столярный верстак (слесарный, складной) своими руками: чертежи, размеры

Смастерить столярный верстак своими руками сможет каждый домашний умелец. Времени на эту работу уходит много, но выгода от обустроенного рабочего места перекрывает и трудозатраты, и вложения в строительный материал. В данной статье вы найдете полную информацию по самостоятельному строительству верстаков для столярных работ.

1

Столярный верстак – оптимизация рабочего места

Удобная рабочая поверхность пригодится любому мастеру. А столяр нуждается в обустроенной рабочей зоне больше, чем другие специалисты. Ведь ему придется возиться с крупногабаритными заготовками, длина которых доходит до 3 метров, и без грамотно сконструированной рабочей области в этом случае не обойтись. Даже упрощенный складной верстак позволяет обрабатывать брус или доски и собирать изделия из полученных заготовок. Большая столешница с упорами дает возможность зафиксировать пиломатериал в любом положении, обрабатывая не только поверхности, но и грани бруса или доски. А специальные тиски помогут зафиксировать заготовки во время распиловки, сверления или соединения нескольких элементов.

Любому столяру пригодится удобно обустроенная рабочая зона

Кроме того, в ящиках и на полках верстака можно хранить детали будущих изделий, инструменты и всякие хозяйственные мелочи. Причем в удобное хранилище можно превратить не только столярный вариант из дерева, но и верстак слесарный, собранный на основе стальных уголков. При этом сделать столярный верстак своими руками, упорядочив и оптимизировав пространство в рабочем помещении, может мастер, не слишком знакомый со строительством. Для этого вам понадобятся общие чертежи или понимание устройства верстака, строительные материалы и пошаговая инструкция для сборки. Все это вы найдете ниже по тексту.

2

Разновидности и устройство верстаков для столяров

В современном столярном деле используются всего три схемы конструкций верстаков. Во-первых, мобильный вариант – переносная конструкция, которую можно установить даже на балконе. Такая модель пригодится и тем мастерам, которые желают получить универсальный верстак для слесарных и столярных работ. Главный плюс этого варианта – небольшие размеры, основной минус – небольшая зона хранения. Все инструменты в такой стол не сложишь.

Во-вторых, стационарный верстак – вариант для полноценной мастерской. Для размещения этой модели нужна просторная комната, но она войдет и в большой гараж. Этот верстак может быть как деревянный, так и стальной – есть возможность собрать любую конструкцию, ведь переносить его не нужно. Основной плюс модели – широкая функциональность, помноженная на обширное место хранения. Главный минус – габариты и потребность в большом объеме стройматериалов.

В полноценной мастерской лучше всего установить стационарный верстак

В-третьих, модульная конструкция – верстаки этого типа занимают промежуточное положение между стационарными и мобильными вариантами. Модельная структура позволяет нарастить и укоротить столярный стол, ножки и прочие элементы. Поэтому основной плюс данного варианта – сочетание оптимальных габаритов и функциональности. А главный минус – усложненная конструкция. Построить модульный металлический верстак своими руками не так-то просто, да и с деревом у вас могут быть проблемы.

В итоге оптимальной моделью для самостоятельного строительства следует признать именно стационарный вариант, поскольку мобильный не дает всех выгод, а модульный слишком сложен во время сборки. При этом независимо от принадлежности к одной из разновидностей любой верстак содержит в себе следующие конструкционные элементы:

- Опору (станину, каркас) – систему вертикальных и горизонтальных балок, удерживающих столешницу, заготовки и инструменты.

- Рабочую поверхность (столешницу) – на языке профессионалов этот элемент называют верстачной доской. В ней делают все необходимые пазы и выемки для упоров, которые пригодятся для фиксации обрабатываемых заготовок. Поэтому такая доска должна быть массивной и надежной.

- Передние тиски и коробку – по своей сути, это огромные прижимные блоки, которые конкурируют со струбцинами. Они фиксируют заготовки под углом к плоскости рабочего стола, прижимая их к боковым граням столешницы. Причем складной верстак имеет только одни тиски, а стационарный – как минимум пару прижимных блоков.

- Полки – места хранения, которые располагаются под столешницей.

И все эти части, за исключением некоторых деталей зажимного блока из металла (винтов и гаек), собираются из дерева, что упрощает подбор конструкционных материалов для строительства верстака.

3

Какие материалы нужны для сборки – готовимся к работе

Вы сможете построить столярный или слесарный верстак своими руками только в том случае, если достанете следующие материалы:

- Фанерный лист толщиной 18-20 миллиметров и общими габаритами 2,5×1,25 метра. Причем старайтесь выбрать идеально ровный лист, без пузырей и провалов на поверхности – он пойдет на столешницу.

- Брус 10×10 и 6×6 сантиметров. Из этих элементов будет собрана станина, следовательно, нам нужно около 4 метров “десяточки” (на ноги и поперечины) и не менее трех метров “шестерочки” (на элементы укрепления). При этом старайтесь выбрать брус без сучков и трещин.

- Доски длиной 2 метра – они пригодятся во время сборки столешницы. А по завершению из них можно сделать настил для полки.

Перед постройкой верстака нужно собрать необходимые материалы и инструменты

Кроме того, нам понадобятся следующие инструменты: дрель с перьевыми и обычными сверлами, циркулярная пила (дисковая), прижимы, клей Момент (по дереву), угольник, уровень, болты с гайками и мебельные саморезы с защитой от коррозии. После того, как все эти материалы и инструменты будут куплены и свезены к месту размещения и сборки, вы можете соорудить верстак из дерева своими руками, опираясь на нашу пошаговую инструкцию.

4

Сборка своими руками – пошаговая инструкция

Перед тем, как сделать столярный верстак своими руками, постарайтесь прочитать эту инструкцию от начала и до конца, прокручивая у себя в голове все описанные ниже этапы сборки. Если вы поймете весь порядок действий, то самостоятельное изготовление верстака отнимет у вас минимум личного времени. Причем наша пошаговая инструкция рассчитана на людей с минимальным опытом в столярном деле. Ну, а сам процесс сборки выглядит следующим образом.

Сперва необходимо собрать стол

На первом этапе мы собираем стол. Для этого фанерный лист укорачиваем до 1,52 метра дисковой пилой и делим на две части. В итоге в руках мастера остаются две заготовки с габаритами 1,52×0,61 метра. Они и послужат основой для столешницы. А оставшаяся часть 0,98×1,25 пригодится нам в дальнейшем. Следующий этап – склеивание массива стола верстака из двух фанерных заготовок. Для этого нужно смазать их поверхности клеем и, сложив фанерные плиты, стянуть их зажимами, а на центральную часть можно положить 30-килограммовый груз. Причем под зажимы нужно подложить три 1,5-метровых доски, обеспечивающих плотное прилегание при размещении вдоль длинного края листа.

Кроме того, нужно учесть тот факт, что при склеивании листы фанеры должны соединяться выпуклыми сторонами (при наложении друг на друга), иначе весь массив развернет в дугу, что нежелательно. Далее мы переходим к усилению 36-миллиметрового клееного массива. Для этого нам нужно напилить из остатков фанерной панели полосы шириной 15 сантиметров и приклеить их по периметру, с обратной стороны столешницы. В итоге должен получиться стол толщиной 54 миллиметра, состоящий из трех 18-миллиметровых слоев фанеры. Причем полосы усилителя будут играть роль ребер жесткости.

После этого обрезаем массив под габариты 1,5×0,6 метра. Этот этап позволит подрезать торцы, устранив накладки и выступы, образовавшиеся во время сборки столешницы из трех слоев фанеры. Сама подрезка осуществляется дисковой пилой на слабой подаче инструмента. Циркулярку нужно вести по фанере очень медленно, иначе вы получите рваные края. Следующий этап – сборка вертикальных элементов станины. Для этого мы пилим брус 10×10 сантиметров на четыре отрезка длиной по 0,9 метра. Получаем вертикальные опоры. А в качестве проножек (нижняя стяжка между вертикальными балками) и царг (верхняя стяжка) будем использовать брус 6×6 сантиметров, вырезав соответствующие пазы в ножках. Места крепления проножек и царг следует промазать клеем и усилить болтами или саморезами.

Далее мы должны установить вертикальные опоры по месту расположения верстака и собрать всю станину, стянув их с помощью горизонтальных продольных стяжек. Их можно изготовить из бруса 6×6 сантиметров, закрепив в шип или внахлест, на болты или саморезы.

На нижние стяжки мы уложим полки из 1,5-метровых досок, а на верхние – столешницу. Поэтому перед креплением стяжек мы должны отследить вертикаль и горизонталь собираемой станины. Иначе стол будет стоять под наклоном. Крепление столешницы к станине выполняется 8-миллиметровыми саморезами, головки которых нужно утопить в лунках, высверленных перьевым сверлом. Перед креплением стол притягивают к верхним продольным стяжкам и царгам зажимами.

На этом сборка стола заканчивается, и мы можем переходить к монтажу тисков. Причем сделать столярные тиски для верстака своими руками может далеко не каждый. Поэтому новичкам мы предлагаем обратить внимание на готовые модели, установка которых происходит в следующей последовательности: прикручиваем к торцу стола неподвижную губку тисков, закрепляем на ней резьбовой элемент. Продеваем сквозь отверстия в подвижной губке две резьбовых направляющих, вкручиваем их в неподвижную губку. Вставляем в оголовки направляющих рукояти, вращая которые можно придвинуть подвижную часть тисков к неподвижной.

После завершения этапа монтажа тисков вы можете пользоваться верстаком по своему усмотрению. Причем круглые или прямоугольные отверстия для упоров можно нарезать в столешнице по мере необходимости, располагая их, как вам удобно.

obustroen.ru

Верстак своими руками – как сделать, фото и чертежи | Своими руками

В большинстве столярных домашних мастерских через некоторое время почти всегда возникает нехватка места. А почему бы не сделать своими руками верстак, в котором основание служило бы не только опорой для крышки, но и хранилищем всевозможных инструментов?

Чтобы обеспечить лёгкий доступ к содержимому тумбы-основания, в ней установлены выдвигаемые ящик и два лотка для мелкого инструмента.

Сделанная из тяжёлого клёна крышка вместе с тумбочкой, уже заполненной инструментами, благодаря большому весу придают верстаку хорошую устойчивость, что обеспечивает удобную работу с любым изделием.

Более того, он оборудован металлическими столярными тисками с накладками из клёна, закрывающими его губки. В накладках просверлены два отверстия для упоров.

ДЕЛАЕМ КОРПУС СТОЛЯРНОГО ВЕРСТАКА

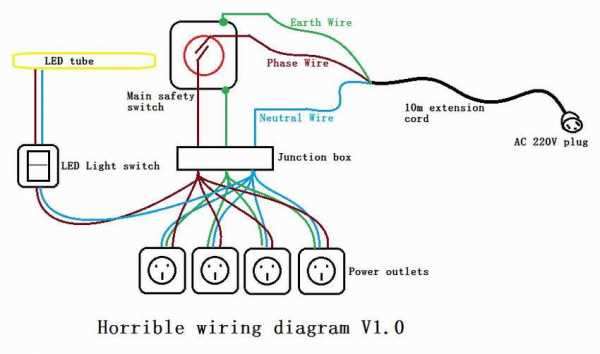

Тумба верстака (рис. А), которая служит основанием, состоит из двух рам: передней и задней (рис. Б), соединённых боковыми стенками.

Задняя рама.

Изготовление корпуса начинают с задней рамы. Она состоит из пары перемычек и стоек (боковых и центральной) толщиной 20 мм. Центральная стойка значительно увеличивает жёсткость тумбы.

Но прежде чем отложить в сторону эти детали, в них надо выпилить пазы для фанерных панелей задней стенки и шипов перемычек, а также для 10-мм шипа боковой стенки.

Затем стойки и перемычки насухо собирают, проверяют, насколько хорошо совпадают шипы с пазами, и измеряют проёмы для фанерных панелей.

Собранную заднюю стенку фиксируют струбцинами.

Передняя рама самодельного столярного верстака.

Как и задняя, передняя рама также состоит из стоек и перемычек. Но здесь нет фанерных панелей, а есть проёмы для выдвижного ящика и двух створок.

В передней раме две одинаковые стойки с пазами по двум сторонам. Но вместо двух перемычек здесь их три.

Две одинаковые верхние перемычки размерами 50×830 мм с короткими шипами на концах выделяют проём выдвижного ящика. Нижняя перемычка такой же длины, только шире (110 мм). Переднюю рамку склеивают и зажимают на время схватывания клея.

Но пазы в стойках между перемычками должны быть чем-то заполнены, поэтому в них вклеивают вставки 10×10 мм по всем открытым частям пазов.

Закончив сборку передней и задней рамы, из фанеры толщиной 20 мм выпиливают две боковые стенки корпуса (рис. 1). По боковым кромкам вырезают фальцы, формирующие шипы, входящие в уже выпиленные в стойках пазы.

Собрав на клее боковые стенки и рамы, корпус стягивают струбцинами. При затяжке необходимо проверять, не нарушается ли прямоугольность корпуса.

Собрав корпус, на углах всех четырёх стоек следует отфрезеровать декоративные фаски.

Наступило время внутреннего оборудования корпуса. Эту работу лучше выполнять снизу вверх (см. рис. 2).

Сначала выпиливают по паре передних, задних и боковых реек. Они крепятся так, чтобы уложенное на них дно корпуса из 12-мм фанеры оказалось заподлицо с верхней кромкой нижней перемычки передней рамы, его прикрепляют клеем и шурупами, что повышает прочность тумбы.

Накладки для увеличения жёсткости тумбы. Но всё равно корпус необходимо сделать ещё прочнее. Для этого достаточно добавить несколько накладок (рис. 3). Эти детали из клёна толщиной 20 мм устанавливаются по периметру тумбы внутри по перемычкам. Затем в углы добавляют вертикальные вставки.

После этого, чтобы прочнее прикрепить крышку верстака, добавляют ещё две монтажные планки.

Эти детали толщиной 20 мм приклеивают и прикрепляют шурупами заподлицо с верхом боковых стенок корпуса. В основании тумбы снаружи (рис. 4) также устанавливают накладки, которые защищают стенки тумбы.

Смотрите также: Как сделать верстак с регулировкой про высоте своими руками

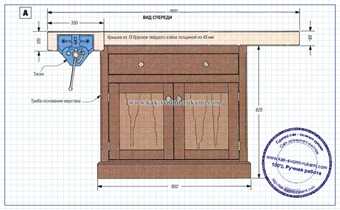

ВЫДВИЖНОЙ ЯЩИК, ЛОТКИ И СТВОРКИ ВЕРСТАКА

Закончив с корпусом, можно заняться выдвижным ящиком и лотками.

Их лучше всего установить на выдвижные салазки. Но механизм выдвижения сложно прикрепить непосредственно к боковым стенкам корпуса (рис 5). Поэтому, чтобы получить монтажную поверхность для желобов салазок, необходимо установить крепёжные бруски толщиной 20 мм. Они не должны доходить до поверхности корпуса, иначе створки и выдвижной ящик не войдут в проёмы. Более того, их лучше сместить внутрь на 1,5 мм от передней рамы.

Выдвижной ящик.

Для прочности и долговечности стенки выдвижного ящика соединены выпиленным вручную «ласточкиным хвостом» (рис. 6).

Прежде чем отпиливать для ящика заготовки, измеряют проём. Затем выпиливают переднюю и заднюю стенки, а также и боковые стенки в окончательный размер, размечают и выпиливают шипы и пазы соединения. Для установки фанерного дна необходима фрезеровка пазов. Остаётся покрыть сопрягаемые поверхности клеем, собрать ящик и стянуть струбцинами.

Паз для фанерного днища пока виден со стороны передней стенки, но позже он будет закрыт фасадом ящика.

Лотки.

Чтобы определить ширину лотка, измеряют расстояние между планками. Определить длину боковых стенок лотка проще — она равна длине салазок выдвижного механизма.

По полученным размерам с учётом размеров жёлоба и салазок (в сборе) выпиливают переднюю, заднюю и боковые стенки. Соединяют стенки лотка в «ласточкин хвост» либо вполдерева, а на внутренней стороне всех стенок выбирают паз для днища из 12-мм фанеры (рис. 7).

Дно сделано из такой толстой фанеры для того, чтобы оно не провисало под весом лежащих на нём достаточно тяжёлых инструментов.

Ссылка по теме: Как сделать обычный столярный верстак удобнее

Установка салазок.

После сборки лотков и выдвижного ящика остаётся установить на них салазки механизмов выдвижения (рис. 6).

Фасад ящика.

Установив выдвижной ящик в проёме, надо примерить и закрепить фасадную доску, которая должна стоять в тумбе с зазором 1,5 мм по периметру проёма. Деревянные ручки вклеивают в предварительно просверленные отверстия.

Створки. Последовательность изготовления деталей и сборка створок тумбы (рис. 8) такая же, как при изготовлении задней стенки. Только на каждую створку

необходимо прикрепить петли и при навеске проследить, чтобы зазор сверху, снизу, вдоль боковых сторон и между створками был 1,5 мм. На створки прикрепляются ручки, а в тумбе, чтобы фиксировать створки в закрытом положении, устанавливается шариковая защёлка (рис. 9).

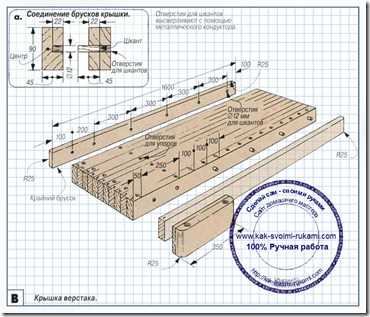

Как сделать крышку

Крышка собрана на клее и шкантах из 13 брусков сечением 45×90 мм. Позже крышку зачищают до окончательной толщины около 89 мм (рис. В). Необходимо использовать высококачественную сухую древесину твёрдых пород и собрать бруски, учитывая расположение годовых колец с тем, чтобы исключить возможное коробление крышки.

Чтобы при сборке и склейке удержать все бруски на одном уровне, в них высверливают сквозные отверстия для коротких шкантов 012 мм. В двух внешних планках надо просверлить глухие отверстия.

Есть ещё одна важная операция, которую надо сделать до склейки крышки. Необходимо отфрезеровать паз в переднем бруске для монтажа металлических тисков. В него будет помещена задняя губка тисков. В результате металлическая губка закроется бруском, и вы получите длинную гладкую прижимную поверхность (рис. 10 и 13). Отфрезеровав паз, бруски можно склеить (рис. 11), а потом ленточной шлифмашинкой гладко зачистить верхнюю и нижнюю поверхности.

Самостоятельное изготовление такой массивной столярной плиты из кленовой древесины может показаться слишком трудным. Для тех, кто не боится и умеет преодолевать трудности, мы в следующем номере журнала подробно опишем технологию её изготовления.

Отверстия для упоров. Во-первых, в склеенной крышке просверливают ряды отверстий 020 мм для упоров (рис. В). Затем, чтобы сгладить острые рёбра, по периметру каждого отверстия фрезеруют фаску в 3 мм.

После этого на двух внешних брусках следует скруглить углы.

Примечание. Не скругляйте угол там, где будут закреплены тиски.

Установка крышки. Зачистив крышку, её надо прикрепить к тумбе (рис. 12). Но сначала по нижнему ребру нужно снять фаску в 1,5 мм. Затем крышку симметрично укладывают на тумбу так, чтобы сзади она свисала на 32 мм, и через планки в тумбочке, предварительно просверлив отверстия для хвостовиков, прикрепляют её закладными шурупами с шайбами.

Тиски для верстака

Прикрепив крышку, можно установить тиски. Их полезная особенность — наличие механизма, быстро освобождающего зажатую деталь.

Установка тисков на верстаке совкими руками.

Для установки тисков может потребоваться прокладка, чтобы верхняя плоскость лицевого блока (добавляется позже) была вровень с крышкой верстака. Это пластина толщиной 20 мм, выпиленная в соответствии с монтажной платой тисков. Затем прокладка через просверленные монтажные отверстия 012 мм вместе с тисками прикрепляется шурупами к крышке верстака снизу (см. рис. 13).

Установив таким образом тиски, на переднюю губку крепят толстый накладной блок. Он защищает обрабатываемую деталь, распределяя прижимающее усилие на большую поверхность.

Чтобы сделать лицевой блок, склеивают вместе две заготовки и получают слоёную накладку толщиной около 65 мм. Затем в блоке высверливаются два отверстия 020 мм для упоров. После этого на нижнем ребре фрезеруют 3-мм фаску. Готовый лицевой блок крепят к тискам.

Завершается отделка крышки снятием фаски на её верхнем ребре, включая лицевой блок тисков.

Верстак своими руками: фото изготовления

На заметку: сделать верстак и мастерскую удобнее

ПОТОЛОЧНЫЙ ПЛАНШЕТ

Потолки в мастерской или гараже можно сделать откидными, чтобы использовать потолочное пространство для хранения инструментов и заготовок, которые закрепляют с помощью держателей, например кожаных петель, на откидных щитах-планшетах.

ОТКИДНОЙ ВЕРСТАК

Такой откидной рабочий стол-верстак уместно соорудить в гараже, который часто используют в качестве мастерской. Верстак состоит из трёх основных частей — опорного бруса, столешницы и складывающейся опорной ножки. Соединение элементов можно выполнить на карточных дверных петлях.

ЩЕЛИ для НОЖОВОК

На стеллаже полезно предусмотреть место для ножовок в виде щелей, в которые вставляются полотна. Такой способ хранения

КРОНШТЕЙН ДЛЯ СТРУБЦИН

При изготовлении и ремонте мебели не обойтись без струбцин большого размера. Чтобы они были всегда под рукой, не занимая много места, для их хранения подойдёт простой настенный кронштейн, состоящий из доски-основания с двумя треугольными держателями. Детали соединяют на шурупах-саморезах.

УГОЛОК С ОТВЕРСТИЯМИ

Перфорированный дюралевый или стальной уголок — удобное приспособление для хранения часто используемого ручного инструмента.

«ПАТРОНТАШ» ДЛЯ ЭЛЕКТРОИНСТРУМЕНТА

Обычно в арсенале мастера имеется не только электродрель, но и шуруповёрт, лобзик, шлифмашинка. Если на настенных кронштейнах за-

крепить лист фанеры с фигурными вырезами под корпуса инструментов: такой «патронташ» очень поможет в работе.

КРЕПЛЕНИЕ ТОЧИЛА

Закрепление съёмных механизмов и приспособлений на верстаке должно быть надёжным и удобным. Пример — деревянная подставка в виде уголка, который крепят к передней кромке столешницы рым-болтами.

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. РЕКОМЕНДУЕМ – ПРОВЕРЕНО 100% ЕСТЬ ОТЗЫВЫ.

Реклама

Ниже другие записи по теме “Как сделать своими руками – домохозяину!”

Подпишитесь на обновления в наших группах.

Будем друзьями!

kak-svoimi-rukami.com

Стол верстак универсальный

Стол верстак универсальный Универсальный верстак для гараж

Универсальный верстак для гараж Стол верстак универсальный

Стол верстак универсальный

Стол верстак складной

Стол верстак складной Складной верстак своими руками чертежи

Складной верстак своими руками чертежи Настенный складной верстак

Настенный складной верстак Верстак складной универсальный

Верстак складной универсальный Складной верстак переносной

Складной верстак переносной Верстак с дополнительным столом

Верстак с дополнительным столом Складной стол для фрезера

Складной стол для фрезера Раскладной верстак для торцовой пилы

Раскладной верстак для торцовой пилы