Фрейзер по металлу: цены, каталог моделей, описания – интернет-магазин ВсеИнструменты.ру

alexxlab | 01.05.2019 | 0 | Разное

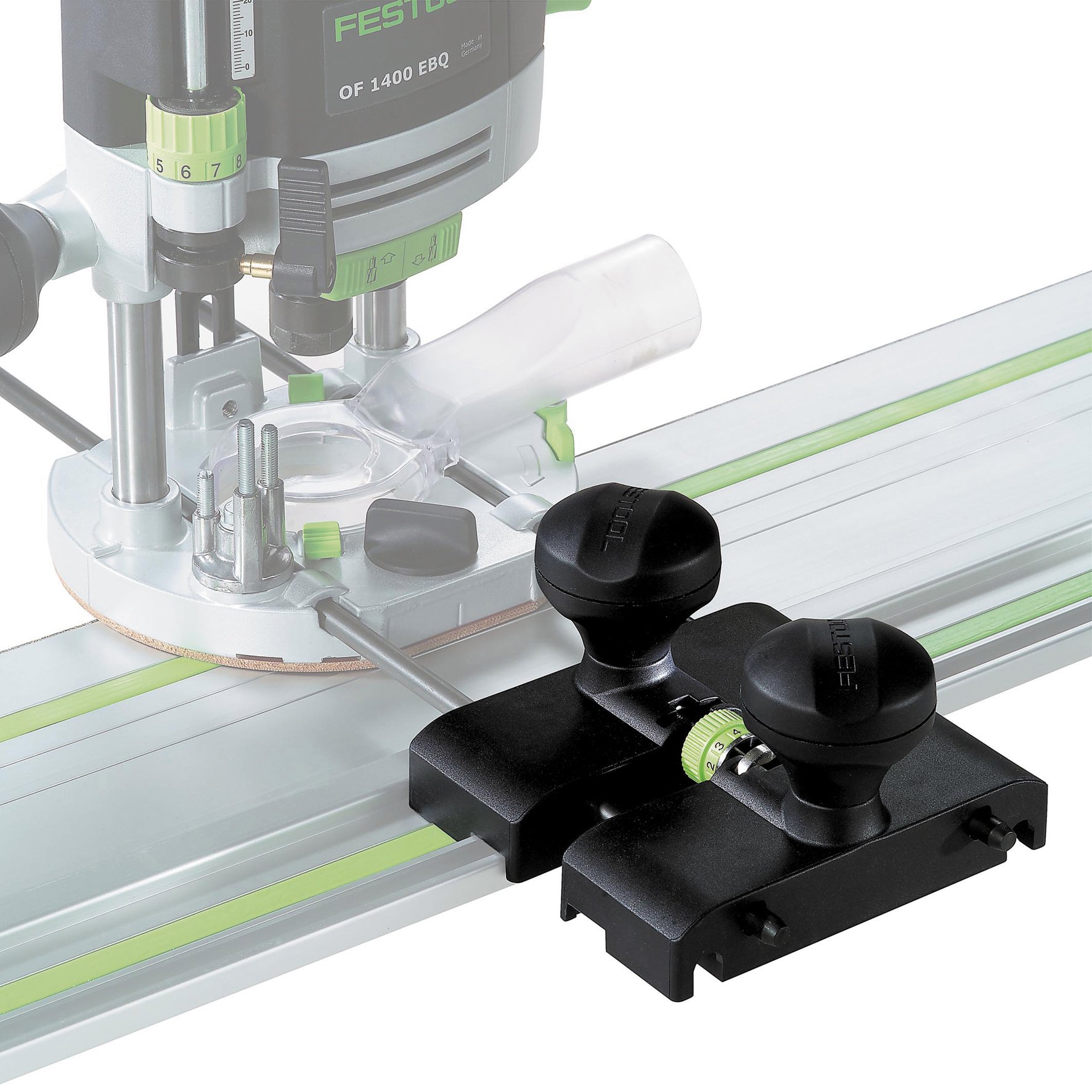

Ручной фрезер по металлу

Ручной фрезер по металлу – инструмент, позволяющий заметно расшить спектр применения обыкновенной фрезерной машины, обрабатывая, помимо дерева, пластмассовые и металлические детали. Естественно, стоимость подобных приборов дороже, ведь весь набор приспособлений для фрезерования производят из высокопрочных сплавов, а двигатель наделен повышенной мощностью. После изобретения непосредственно инструмента начались вести работы по расширению доступного функционала, комплектуя фрезер по металлу дополнительными насадками, приспособлениями. На сегодняшний день некоторые ручные фрезерные машинки предоставляют больше возможностей, нежели промышленные аналоги.

Фрезерование по металлу

Обрабатывать металл можно на специальных фрезерных установках. Фрезеровка проводится на:

- поверхностях простой конфигурации: рычагах; кронштейнах; крышках; планках;

- контурах различного уровня сложности: кулачки, шаблоны;

- поверхностях деталей корпусного назначения.

Фрезеровку металла проводят с использованием ручного или ЧПУ-фрезера. Фрезеровка ЧПУ позволяет на выходе получить поверхность с идеальной геометрией форм. Ультрасовременные материалы, использованные при изготовлении фрезы, допускают обработку твердых, закаленных деталей. Вне производственных помещений фрезеровку металла проводят ручным фрезером. Ручной фрезер по металлу является мобильным электрическим инструментом, применяемым при обработке металлических труб (d ≥ 180 мм) и длинномерных листов, подготовке торцевой поверхности, кромки под сваривание. Разнообразие инструментов позволяет выбрать фрезу по металлу, осуществить выборку материала даже в труднодоступных участках. Важно, определить подходящую модификацию фрезы и вариант подачи.

Особенности обработки металла ручным фрезером

При проведении работ по обработке металлических деталей с использованием ручного фрезера важно серьезно подойти к выбору фрез. Фрезеровку плоскостей зачастую проводят с использованием фрез цилиндрического и торцового типа. Необходимый диаметр изделия подбирают, отталкиваясь от ширины фрезеровки. Проводя обработку металлических элементов торцовыми фрезами, рекомендуется руководствоваться ассиметричной схемой резания.

Необходимый диаметр изделия подбирают, отталкиваясь от ширины фрезеровки. Проводя обработку металлических элементов торцовыми фрезами, рекомендуется руководствоваться ассиметричной схемой резания.

Ручную фрезерную машину при обработке плоскостей используют следующим образом:

- металлическую заготовку подводят под работающую фрезу, добиваясь незначительного контакта с обрабатываемой поверхностью;

- отодвигают в сторону стол и блокируют вращение шпинделя фрезера;

- выставляют необходимую глубину обработки;

- запускают шпиндель;

- подводят стол с рабочей заготовкой до достижения контакта с фрезой.

Специализированные ручные фрезеры по металлу при условии правильного подбора приспособлений обеспечивают точную, качественную обработку и желаемый результат.

KFM 16-15 F Фрезер кромочный по металлу в Хабаровске | Интертул

Характеристики

Число оборотов холостого хода – 12000 /мин

Номинальная потребляемая мощность – 1600 Вт

Отдаваемая мощность – 900 Вт

Вид кромок – Фаска

Макс. ширина фаски 45°21 мм

Макс. высота фаски 45°15 мм

Шкала регулировки глубины фрезерования – 0.1 мм

Закругления, наименьшее внешнее Ø100 мм

Вес без сетевого кабеля – 6.9 кг

Длина кабеля – 4 м

Звуковая эмиссия

Уровень звукового давления – 93 дБ(А)

Уровень звуковой мощности (LwA) – 104 дБ(А)

Погрешность измерения – K3 дБ(А)

Комплектация

3 поворотные режущие пластины из твердых сплавов, Universal

Упорный ролик

Отвертка Torx 15

Отвертка, размер 4, с Т-образной ручкой

Гаечный ключ, размер 10

Ящик из листовой стали для переноски

Oписание

Кромочный фрезер по металлу для снятия фасок высотой до 15 мм, для подготовки кромок под сварку

Контроллер, управляемый одним нажатием кнопки: запатентованная регулировка глубины фрезерования с шагом 0,1 мм без использования инструментов; точки фиксации для экономии времени при регулировке, а также для защиты от непроизвольного изменения глубины фрезерования во время работы

Точная регулировка угла снятия фаски прямо над направляющими пластинами

Универсальная фрезерная головка с тремя твердосплавными режущими поворотными пластинами для снятия фасок под любым углом 0-90°

Контролируемое выполнение работ с помощью направляющих пластин большой площади

Упорный ролик для ведения по трубам облегчает подготовку кромок под сварку

Дуговая рукоятка с возможностью регулировки без использования инструментов для уверенного и равномерного ведения

Двигатель Metabo Marathon с запатентованной защитой от пыли для обеспечения длительного срока службы

Электронная защита двигателя от перегрузки, плавный пуск и защита от повторного пуска

Защита пользователя посредством боковых пластин для отвода стружки

Кромочный фрезер по металлу Metabo KFM 16-15 F 601753500 в Москве

Кромочный фрезер по металлу Metabo KFM 16-15 F 601753500 служит для снятия фасок высотой до 15 мм. Регулировка глубины фрезерования с шагом 0.1 мм возможна без применения дополнительных инструментов. Наличие упорного ролика для ведения по трубам значительно облегчает подготовку кромок перед сваркой. Двигатель Metabo Marathon защищен от пыли, что гарантирует длительный срок эксплуатации.

Регулировка глубины фрезерования с шагом 0.1 мм возможна без применения дополнительных инструментов. Наличие упорного ролика для ведения по трубам значительно облегчает подготовку кромок перед сваркой. Двигатель Metabo Marathon защищен от пыли, что гарантирует длительный срок эксплуатации.

Комплектация:

- Фрезер;

- 3 поворотные режущие пластины из твердых сплавов, Universal;

- Упорный ролик;

- Отвертка Torx 15;

- Отвертка, размер 4;

- Гаечный ключ, размер 10;

- Ящик из листовой стали для переноски.

Параметры упакованного товара:

- Вес, кг: 14,30

- Длина, мм: 600

- Ширина, мм: 240

- Высота, мм: 350

| Контроль Дуговая рукоятка с возможностью регулировки без использования инструментов для уверенного и равномерного ведения Metabo KFM 16-15 F 601753500. |

|

| Безопасная работа Защита пользователя посредством боковых пластин для отвода стружки. |

Преимущества:

- Контроллер, управляемый одним нажатием кнопки;

- Электронная защита двигателя от перегрузки, защита от повторного пуска;

- Точная регулировка угла снятия фаски прямо над направляющими пластинами;

- Защита от непроизвольного изменения глубины фрезерования во время работы;

- Контролируемое выполнение работ с помощью направляющих пластин большой площади;

- Универсальная фрезерная головка с тремя твердосплавными режущими поворотными пластинами для снятия фасок под любым углом 0-90°.

Дополнительные характеристики:

- Макс.

ширина/высота фаски 45°: 21/15 мм;

ширина/высота фаски 45°: 21/15 мм; - Закругления, наименьший внешний диаметр: 100 мм.

Произведено:

Германия — родина бренда

Германия — страна производства

Кромочный фрезер по металлу Metabo KFM 16-15 F 601753500

Категория: Фрезеры

Артикул: 601753500

Описание

Регулировка глубины фрезерования с шагом 0.1 мм возможна без применения дополнительных инструментов. Наличие упорного ролика для ведения по трубам значительно облегчает подготовку кромок перед сваркой.

Двигатель Metabo Marathon защищен от пыли, что гарантирует длительный срок эксплуатации.

Особенности

- Кромочный фрезер по металлу для снятия фасок высотой до 15 мм, для подготовки кромок под сварку

- Контроллер, управляемый одним нажатием кнопки: запатентованная регулировка глубины фрезерования с шагом 0,1 мм без использования инструментов; точки фиксации для экономии времени при регулировке, а также для защиты от непроизвольного изменения глубины фрезерования во время работы

- Точная регулировка угла снятия фаски прямо над направляющими пластинами

- Универсальная фрезерная головка с тремя твердосплавными режущими поворотными пластинами для снятия фасок под любым углом 0-90°

- Контролируемое выполнение работ с помощью направляющих пластин большой площади

- Упорный ролик для ведения по трубам облегчает подготовку кромок под сварку

- Дуговая рукоятка с возможностью регулировки без использования инструментов для уверенного и равномерного ведения

- Двигатель Metabo Marathon с запатентованной защитой от пыли для обеспечения длительного срока службы

- Электронная защита двигателя от перегрузки, плавный пуск и защита от повторного пуска

- Защита пользователя посредством боковых пластин для отвода стружки

Комплектация *

- 3 поворотные режущие пластины из твердых сплавов, Universal

- Упорный ролик

- Отвертка Torx 15

- Отвертка, размер 4, с Т-образной ручкой

- Гаечный ключ, размер 10

- Ящик из листовой стали для переноски

*Производитель оставляет за собой право без уведомления дилера менять характеристики, внешний вид, комплектацию товара и место его производства.

Указанная информация не является публичной офертой

Характеристики

- Вес, кг:

6.

9

9 - Мощность, Вт: 1600

- Длина кабеля, м: 4

- Обороты, об/мин: 12000

- Отдаваемая мощность, Вт: 900

- Вид кромок: фаска

- Макс. ширина фаски 45°, мм: 21

- Макс. высота фаски 45°, мм: 15

- Шкала регулировки глубины фрезерования: 0.1 мм

- Закругления, наименьшее внешнее Ø, мм: 100

Похожие товары

Фрезер Кратон ER200-12 – электрифицированный ручной переносной инструмент для обработки деревянных изделий….

4 430 руб

Фрезер Кратон ER130-8 – универсальный электроинструмент, применяемый в столярных мастерских для обработки…

4 200 руб

Фрезер Кратон ER100-8 – электроинструмент для фрезерования заготовок из древесины. Применяется…

23 631 руб

Фрезер Metabo OFE 738 600738000 предназначен для вырезания фигурных и прямых пазов, выборки четвертей, закругления кромок, снятия фасок,. ..

..

32 367 руб

Фрезер по лаку Metabo LF 724 S 600724000 используется для удаления краски и лака с деревянных поверхностей и для обработки пазов и…

основные виды и цена оборудования

Фрезерный станок с ЧПУ по дереву и металлу – это незаменимый помощник на производствах, занимающихся изготовлением различных деталей и механизмов. Если еще относительно недавно фрезерный станок эксплуатировался только в ручном режиме, после в автоматизированном, то сегодня всеобщая компьютеризация оборудования дала возможность перевести это оборудование в категорию станков с возможностью использования ЧПУ.Статья подготовлена при поддержке экспертов компании Multicut https://www.multicut.ru/catalog/frezery/ — фрезерно-гравировальные станки с ЧПУ от производителя.

Что такое фрезерный станок с ЧПУ?

На фрезерных станках с числовым программным управлением с помощью торцевых и концевых фрез производится обработка плоских и пространственных поверхностей сложных конструкций, штампов, пресс-форм, кулачков и т. д. Также эти станки по металлу или дереву позволяют выполнять сверлильные и разверточные работы с помощью дополнительного оборудования, которое устанавливается на специальные рабочие насадки.По конструкции фрезер с ЧПУ практически ничем не отличается от обычных устройств для фрезерования. Но в то же время установка на станок программного управления значительно повышает его точность выполнения операций, надежность и производительность на высокой скорости срезания, а также точность установки фрез и других режущих элементов.

Станки с ЧПУ классифицируются по таким признакам:

- число координатных перемещений бабки оборудования или ее рабочей поверхности;

- способ подачи деталей для порезки – ручной или автоматический;

- по количеству инструментов – одно- или многоинструментальные;

- месторасположение шпиндельного узла – по горизонтали или вертикали.

Системы ЧПУ могут быть:

- замкнутыми – эти агрегаты оборудованы датчиками, которые при эксплуатации станка контролируют процесс обрабатывающих работ, а также привод, перемещающий рабочие элементы по непрерывной схеме;

- разомкнутыми – шаговый электродвигатель четко контролирует процесс перемещения рабочих узлов агрегата, в этом случае нет необходимости в использовании датчиков обратной связи.

Основное перемещение узлов на современных фрезерных станках с ЧПУ обеспечивается электрическими двигателями постоянного тока и асинхронными силовыми агрегатами, направляющие вращение шпинделя с помощью специального редукторного механизма, ременной передачи или прямого привода.

На установках горизонтального типа, как правило, происходит обработка крупногабаритных и корпусных изделий. На производствах они используются не так часто, как вертикальные, которые признаются значительно эффективней и считаются более универсальными.

Основные узлы фрезерных станков

Станина может быть литой или сварной. Сварной она изготавливается тогда, когда необходимо собрать сложный по форме станок для обработки дерева или металла. В других случаях лучше подходит литая станина, которая отличается низкой ценой, высокой жесткостью и демпфирующим потенциалом.Направляющие скольжения – это обязательный атрибут любого фрезерного многоуниверсального станка. Они перемещаются за счет трения скольжения, что снижает скорость движения их рабочих элементов и точность интерполяции. Но в то же время они имеют высокую жесткость. Линейные направляющие отличаются высокой точностью передвижения, так как работают за счет трения качения, но характеризуются низкой жесткостью.

Линейные направляющие отличаются высокой точностью передвижения, так как работают за счет трения качения, но характеризуются низкой жесткостью.

Шпиндель фрезерных станков с ЧПУ, где происходит обработка изделий, бывает двух видов:

- механизм, который связан с ременной передачей или приводом муфты;

- электродвигатель с ротором, который служит для установки фрез и других режущих устройств.

Второй вид шпинделя дает возможность создавать скорость вращения более 100 тысячи об/мин. Потому его ставят на аппараты, работающие со сложными штампами и пресс-формами. У первого вида меньшая скорость (обычно не больше 15 тысяч об/мин). По цене они гораздо дешевле, что и обуславливает их такую широкую популярность. Также нужно добавить, что современный фрезер с ЧПУ может оборудоваться шпиндельным механизмом с обычными, аэродинамическими и гидростатическими подшипниками качения.

К остальным важным узлам относят:

- электрический двигатель;

- систему ЧПУ;

- магазин для инструментов.

Особенности и технология обработки заготовок на фрезерах с ЧПУ

Правильная настройка системы ЧПУ на станках по обработке дерева или металла позволяет перемещать фрезы и других режущие устройства по любой траектории в пределах рабочей зоны. Благодаря этому можно обрабатывать множество различных поверхностей детали за одно ее крепление. Почти любой современный фрезер с ЧПУ дает возможность проводить такие работы:- точение цилиндров на поверхности;

- фрезеровка цилиндрических, криволинейных плоскостей и поверхностей;

- сверление, зенкерование, развертывание отверстий.

Эти работы происходят на любых станках по трем координатам оси. При наличии дополнительных осей может происходить и более сложная обработка изделий, но и по цене это оборудование гораздо дороже.

Так, фрезер с пятью координатами – это станок, который позволяет разворачивать изделие вокруг какой-то заданной оси в дополнение к основному перемещению инструмента относительно заготовки. Как правило, роль пятой координаты играет угол наклона оси шпинделя. Если во время работы его меняют (установив необходимую программу в ЧПУ), то за одно крепление детали на станке может происходить обработка малых по размеру галтелей – так на термине профессионалов называю переходные плоскости. Эта операция происходит с помощью конических концевых фрез, имеющих определенное закругление в форме сферы.

Усовершенствовать 3-х координатный станок в 4-х или 5-ти координатный можно очень легко. Достаточно установить добавочную поворотную поверхность на основную рабочую часть. Но в этом случае нужно понимать, что рабочая зона станка уменьшается.Настройка современных фрезерных станков с ЧПУ не вызывает у специалистов сложностей. Нужно только учесть несколько общих особенностей, которые характеризуют фрезерную обработку деталей, среди них такие:

- форма детали;

- характер режущих операций;

- использование станка с набором разных лезвий;

- количество координат;

- показатель шероховатости изделия после ее выполнения работ.

Разновидности и преимущество использования настольных фрезерных станков с ЧПУ

В отличие от стационарного автоматического фрезерного станка по дереву и металлу, настольный станок с ЧПУ имеет ряд преимуществ. Среди которых оперативное изготовление изделий со сверхточными контурами. Причем не требуется наличие профессиональных работников, достаточно одного оператора, который поставит задачу на обработку детали при помощи компьютерной программы.

При этом использование настольного станка с ЧПУ возможно как в промышленной сфере, так и для бытовых задач, когда индивидуальный пользователь может самостоятельно задать оборудованию конкретную задачу. Но, естественно, цена этого оборудования с ЧПУ будет выше, в отличие от непрограммируемого.

Но, естественно, цена этого оборудования с ЧПУ будет выше, в отличие от непрограммируемого.

Сегодня есть такие виды настольных фрезерных станков с ЧПУ:

Настольное оборудование по металлу, используют для обработки деталей изготовленных из различных видов стали. С учетом сложности конструкции и цена на эти станки сильно колеблется. Причем эту категорию фрезеров, еще делят на пять групп:

- фрезерно-обрабатывающая;

- настольно-фрезерная;

- фрезерно-токарная;

- широкоуниверсальная;

- сверлильно-фрезерная.

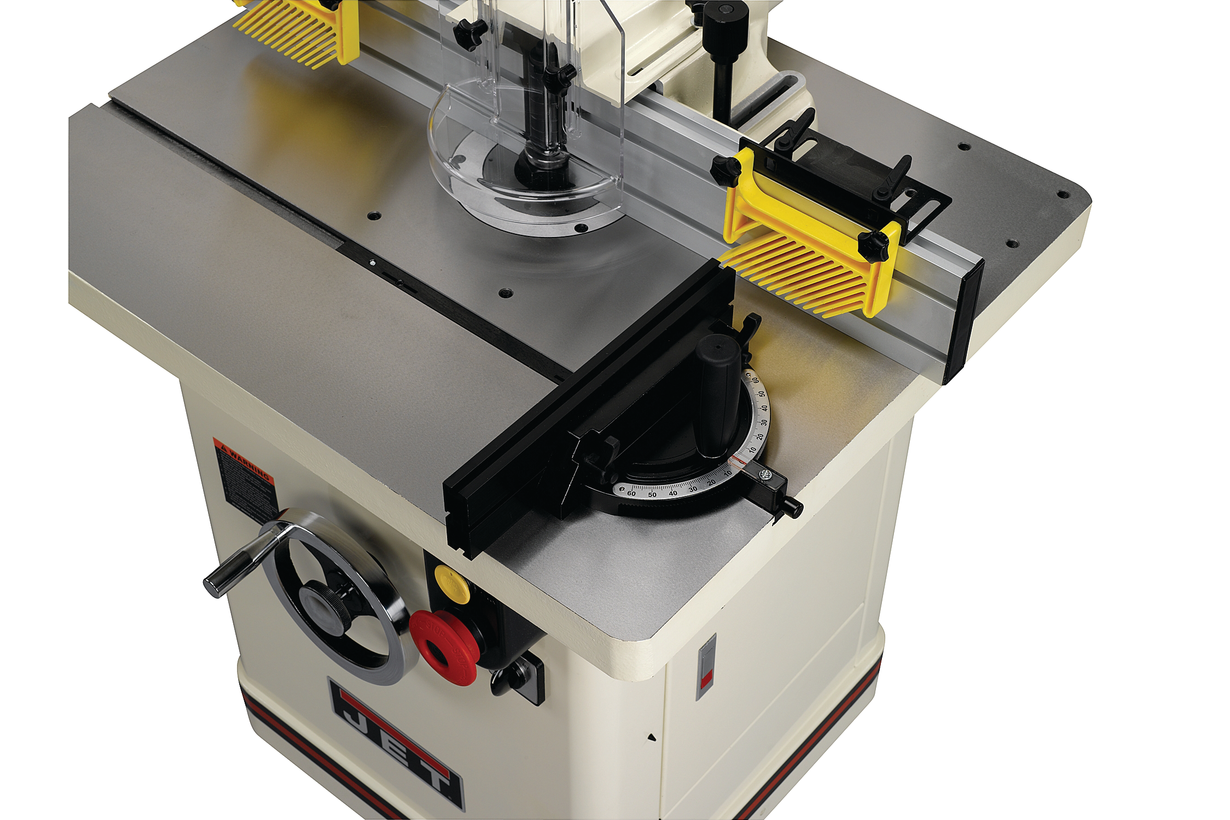

Гравировальный напольный станок с ЧПУ используют для гравировки и фрезеровки бетонных изделий и различного вида камней. Он нашел большое применение при создании статуэток, декоративных колонн и в реализации всевозможных дизайнерских решений.

Гравировальный станок дает возможность добиться необходимой рельефности узоров на заготовках из разных материалов. К примеру, при помощи его делаются полиграфические штампы. В ювелирной сфере он незаменим при изготовлении медалей, при инкрустации и создании форм для литья.

Сверлильно-фрезерные аппараты, по большому счету, могут заменить два устройства с узкоспециализированной обработкой. За счет этого данное оборудование не требует много места в мастерской и дает возможность сэкономить на покупке, потому что цена двух объединенных устройств в одном намного ниже.

Сверлильно-фрезерные устройства дают возможность качественно сверлить отверстия необходимых диаметров, нарезать резьбу, осуществлять зенкерование, выполнять торцевую и горизонтальную фрезеровку деталей.

Кроме массовых производств, сверлильно-фрезерное оборудование пользуется популярностью в сфере малого бизнеса, предоставляющих услуги по обработке и фрезеровке металла. Доступная цена также позволяет выбрать эти устройства и для бытовых нужд. Причем цена не всегда является главным фактором, которым нужно руководствоваться при покупке. Главная задача — оценить качество оборудования, определиться с требуемой мощностью, купить установку с нужной скоростью обработки металла.

Можно ли сделать настольный фрезерный станок своими руками?

Имея все необходимые комплектующие части, настольную установку можно собрать и самостоятельно. Но чтобы воспроизвести аналог станка с ЧПУ, недостаточно одного опыта, необходимо купить некоторое дорогостоящее дополнительное оборудование.Именно поэтому некоторые мастера не могут себе позволить сделать фрезерное устройство. Даже если нужное оборудование есть, то перед тем, как начинать сборку оборудования, необходимо определиться, с какой целью оно будет использоваться. В дальнейшем, с учетом этого, можно приступить к выбору материалов конструкции, необходимых элементов электрической схемы управления и т. д.

Причем не нужно забывать о жесткости конструкции. Так как если настольный станок для фрезеровки с программным управлением используется для обработки металла, то к нему предъявляются более жесткие требования, в отличие от фрезера по дереву.

Оцените статью: Поделитесь с друзьями!Мини фрезерный станок с ЧПУ по металлу своими руками

СодержаниеПри осуществлении сверления любой рабочей поверхности, в первую очередь внимание концентрируется на точности выполняемой работы.

Любое малое производство может быть оснащено мини фрезерным станком по металлу, который снабжен ЧПУ.

Мини фрезер по металлу с ЧПУ

- Такой мини фрезер по металлу с ЧПУ является незаменимым устройством для того, чтобы с его помощью проводить несерийную и конструкторскую работу.

Преимущества и особенности

Представленный мини фрезер по металлу с ЧПУ можно без особых трудностей сделать своими руками.

Эти миниатюрные настольные агрегаты могут быть наделены нужным программным обеспечением, благодаря которому будет соблюдаться высокая степень точности проводимых операций.

Среди других, не менее весомых преимуществ такого устройства, как мини фрезер по металлу со встроенным ЧПУ выделяют:

- большую производительность;

- простоту управления;

- общий уровень безопасности;

- экономию человеческих ресурсов.

Такой самодельный фрезерный мини станок, изготовленный своими руками, сможет обеспечить высокую степень точности, и при необходимости осуществлять регулярный повтор обработки.

Этот станок, оборудованный ЧПУ, предоставляет пользователю возможность для изготовления множества идентичных деталей.

Самодельный фрезерный станок

- Самодельный фрезерный станок

Если самому сконструировать самодельный мини фрезер, укомплектованный ЧПУ, то в итоге можно стать обладателем настоящего мини центра по обработке изделий.

Такие настольные фрезерные мини агрегаты с ЧПУ помогают на выбранном металлическом изделии обрабатывать немалое количество поверхностей.

Представленный самодельный фрезер, оснащенный ЧПУ, имеет отличительную особенность. Она выражается в наличии особой детали, которая называется высокоскоростной шпиндель.

Кроме того настольные фрезерные агрегаты имеют уже запрограммированную калибровку. Создать самодельный станок с ЧПУ своими руками можно с предварительной ориентировкой на два проверенных способа:

- Купить готовый набор для сборки агрегата.

- Сделать самодельный фрезер своими руками.

В первом случае настольные станки связанны с определенными финансовыми затратами, а для того, чтобы создать самому самодельный фрезер нужно владеть инструментом и обладать определенными знаниями.

Читайте также: особенности и возможности фрезера с ЧПУ по дереву.

к меню ↑

Начальный этап конструирования

Все настольные агрегаты представленной разновидности имеют свою индивидуальную схему. Не исключение здесь и самодельный станок.

Первый важный этап – это выбор схемы, по которой будет работать будущий станок. Настольные агрегаты не отличаются высокой сложностью устройства, а потому за основу можно принять обычный сверлильный станок.

Процесс работы фрезерного станка с ЧПУ

- Сверло при этом следует заменить на фрезу. Особое внимание в процессе сборки следует уделить механизму передвижения рабочей головки со способностью перемещаться в трех плоскостях.

В большинстве случаев маленькие станки могут использовать каретки, позаимствованные из механизма обычного принтера.

С помощью такой каретки станок будет руководить передвижением рабочей головки с ориентировкой на три плоскости.

Такое решение будет обладать значительной степенью выгоды, так как найдется уже готовое программное обеспечение для того, чтобы станок мог работать в полностью автоматическом режиме.

Такая конструкция способна обработать лист металла со средней толщиной в 3-4 мм. Для работ с более серьезной направленностью агрегат должен быть оснащен шаговыми двигателями с повышенным параметром мощности.

Изготовить их можно произведя доработку уже готовых стандартных электродвигателей такого же класса.

Это позволит избежать использования передачи винтового типа. Для того чтобы обеспечить эффективную передачу усилия, лучше всего остановиться на применении ремней зубчатого типа.

Если применять самодельные каретки для обеспечения передвижения рабочей головки, то можно обратить внимание на эти элементы, позаимствованные у больших принтеров.

Читайте также: «Как работают координатно-сверлильные станки с ЧПУ?».

к меню ↑

Основной этап изготовления фрезера по металлу

Представленный станок, исходя из своих конструктивных особенностей, очень похож по устройству и принципу работы на агрегаты промышленного класса.

Самодельная алюминиевая рама для фрезерного станка

- Функцию основы в нем выполняет низко закрепленная балка с прямоугольным внутренним сечением. Она закрепляется на специальных направляющих.

Благодаря такому конструктивному решению можно создать необходимую степень жесткости всего каркаса конструкции и не прибегать к применению сварочных работ в процессе создания фрезера.

Для изготовления основы берется квадратная труба, выполненная с применением металла. Каждая сторона должна в ширину составлять 75-85 миллиметров.

Для того чтобы прикрепить ее к направляющим, следует использовать специальные прямоугольные подошвы с соотношением значения сторон 65×25 миллиметров. Такое решение позволит не применять сварочный аппарат на этом рабочем этапе и поможет с высокой степенью точности настроить агрегат.

data-ad-client=”ca-pub-8514915293567855″

data-ad-slot=”5929285318″>

Кроме того, применение подошв позволит правильно произвести установку угла равного 90 градусам. Соединение основной балки с подошвой производится с применением четырех винтов с маркировкой М6.

Затягивать их нужно до самого упора для того, чтобы достигнуть необходимой степени жесткости. Кроме того нужно быть готовым к возникновению неполадок, связанных с подшипниками скольжения, хотя использовать можно любые подходящие, в том числе и китайского производства.

Винтовая передача обеспечит осуществление вертикального подъема рабочей головки. При этом ремень зубчатого типа может быть использован для того, чтобы проводить отдачу вращательного момента к ходовому винту. Такое решение позволит:

Самодельный фрезерный станок с ЧПУ

- существенно снизить центр тяжести устройства;

- избежать биений;

- сэкономить место.

Вертикальную ось можно изготовить из плиты, выполненной с применением алюминия. Предварительно эта деталь подвергается обработке на фрезерном станке с ориентировкой на заранее установленные и нужные для будущего станка размеры.

Если в наличии имеется муфельная печь, то ось можно отлить из куска алюминия. Сразу за осью устанавливаются два двигателя шагового типа.

При этом первый обеспечивает вращение ходового винта с вертикальным смещением, а второй обеспечивает перемещение головки в горизонтальной плоскости.

Передача вращательного момента производится с использованием ремней. После того, как все элементы будут изготовлены и собраны воедино нужно произвести тестовое испытание полученного мини агрегата, используя при этом управление ручного типа.

После чего внимание следует уделить контроллерам шаговых двигателей и программному обеспечению устройства.

к меню ↑

Как доработать шпиндель?

При создании станка своими руками важно учитывать полное соответствие вала узла шпинделя основной массе фрез, которые будут в дальнейшем применяться.

Кроме обеспечения нужного угла наклона рабочего стола нужно обеспечить осуществление возможности для проведения поднятия и опускания фрезы агрегата.

Читайте также: виды, особенности и самостоятельная сборка фрез для мотоблока.

Фрезерный станок сделанный своими руками из подручных материалов

- Читайте также: сферы применения универсальных фрезерных станков по металлу.

- Это должно проводиться с ориентировкой на неизменное расположение всех используемых шкивов двигателя и шпинделя. Параметр расположения фрезы по высоте в дальнейшем будет регулироваться с помощью специальной системы.

Она сформирована из доработанного шпинделя, который оснащен ходовым винтом с показателем диаметра в 0,12 миллиметров и имеющего длину 610 миллиметров.

Движение осуществляется за счет нижнего кольца, на котором нужно установить звездочку. Кроме того эта звездочка посредством цепи подвергается соединению с винтом ходового типа, который, в свою очередь, нужно соединить с подвижной кареткой двигателя.

Кроме того эта звездочка посредством цепи подвергается соединению с винтом ходового типа, который, в свою очередь, нужно соединить с подвижной кареткой двигателя.

Длина винта должна равняться 500 миллиметрам. Как только штурвал начнет свое вращение, ходовой шпиндельный винт начнет не только изменение высоты всей установки, но и при содействии винта каретки будет осуществлять перемещение двигателя.

Важно при сборке и дальнейшем тестировании обратить внимание на синхронное поднятие и опускание шкивов, которые соединяются с клиновым ремнем.

При произведении доработки шпинделя, после того, как высверлятся все имеющиеся втулки из установочных фланцев, нужно будет плотно воткнуть втулку из латуни.

Она оснащена резьбой с маркировкой М12 и вставляется в нижний фланец. Предварительно нарезать резьбу можно на фланце литого типа.

Мини фрезерный станок своими руками

- Но стоит принять во внимание, что втулка также с большой степенью эффективности способна обеспечивать высокую степень надежности работы спускоподъемного механизма.

После этого нужно вставить один конец ходового винта в верхний фланец корпуса шпинделя. После чего нужно ограничить его степень движения по оси в каждую из сторон при помощи гаек и шайб.

к меню ↑

Что использовать в качестве шагового двигателя для самодельного фрезера?

Для того чтобы раздобыть нужные электродвигатели можно подвергнуть разборке устаревшие принтеры матричного типа.

Внутренности таких устройств содержат в себе два подходящих двигателя, и стержни из закаленной стали, на которых передвигается головка.

Для того чтобы сконструировать фрезер в наличии нужно иметь три электрических двигателя. Соответственно разобрать нужно будет два принтера.

Для того чтобы упростить все рабочие этапы при осуществлении работы на будущем станке лучше всего применять те двигатели, которые оснащены 5-6 приводами, обеспечивающими управление.

Дело в том, что такие элементы обеспечивают высокую степень надежности крутящего момента и общую легкость работы.

Для того чтобы произвести корректную программную настройку нужно знать точное число градусов на один шаг.

Настольный хобби станок «Trace Magic» с ЧПУ

- Кроме того нужно знать уровень рабочего напряжения и параметр сопротивления обмотки. Для того чтобы зафиксировать привод на самодельном мини фрезере с ЧПУ следует использовать гайку и шпильку.

Чтобы осуществить закрепление вала, входящего в состав шагового двигателя в большинстве случаев применяется отрезок толстостенного кабеля, изготовленного с применением резины.

Посредством этого кабеля электродвигатель подключается к шпильке. В качестве удерживающих фиксаторов применяются винтовые самодельные втулки. Обычно их изготавливают из нейлона, а при закручивании используют дрель.

к меню ↑

Как работает фрезерный станок с чпу? (видео)

data-full-width-responsive=”true”

data-ad-client=”ca-pub-8514915293567855″data-ad-slot=”8040443333″>

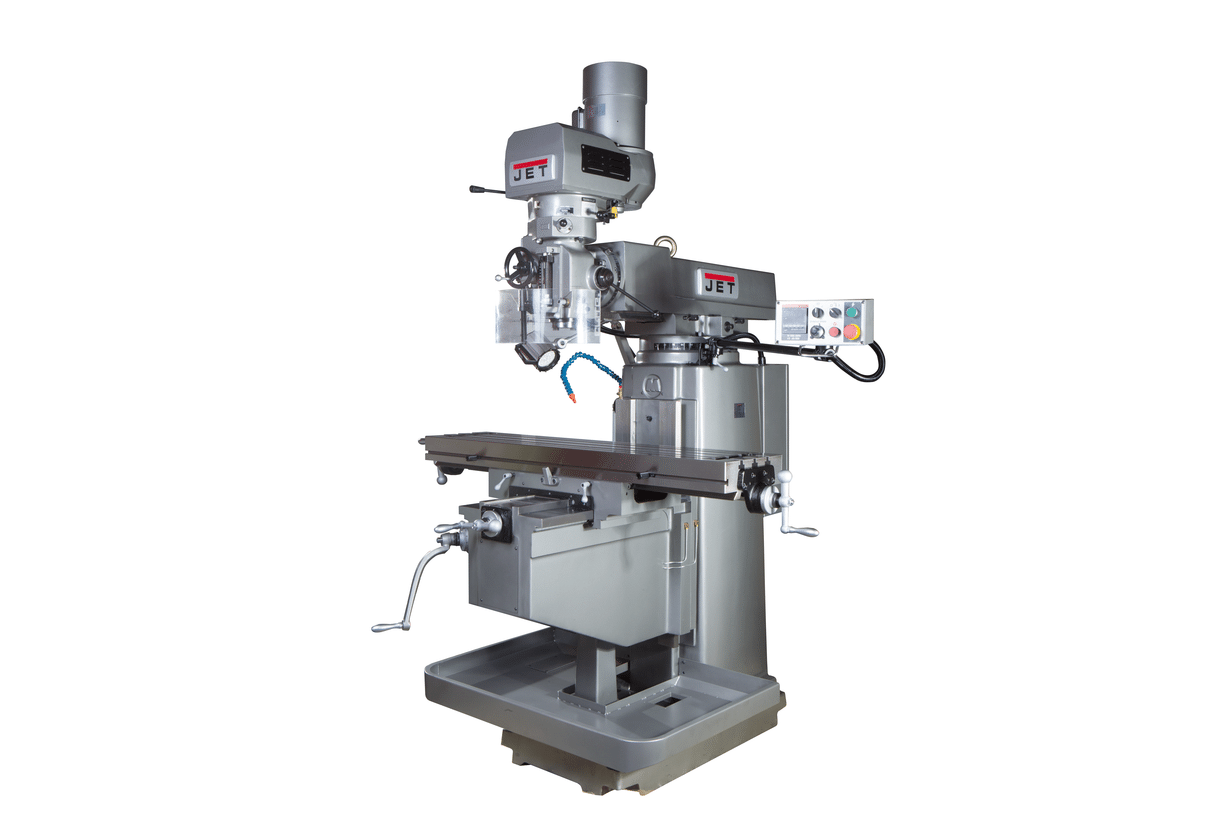

Фрезерный станок (машина) по металлу: цены от производителя!

Для изготовления большинства современных механизмов, устройств и агрегатов требуется применение деталей сложного профиля и, соответственно, использование разных методов производства. В этой связи, существует литье, штамповка и резание металла. Однако в настоящее время, последний способ обработки материалов и изделий считается наиболее выгодным экономически, благодаря наибольшей эффективности фрезерных станков. Широкий выбор фрезерных машин, как и каждая из представленных моделей, позволяет соответствовать потребностям клиента максимально, а именно: качественно обрабатывать фасонные и плоские поверхности, выполнять шлифовальные работы, изготавливать пазы, шлицы, зубчатые колеса и выемки с фигурным профилем, а также осуществлять зенкерование и сверление отверстий.

Естественно, что цены на фрезерные станки могут отличаться в десятки раз, но определяющим фактором в этом случае выступает как надёжное качество агрегата от лучших производителей, так и его функциональные возможности плюс технологическое оснащение. Кроме того, фрезерный станок по металлу должен оптимально соответствовать своим эксплуатационным характеристикам и производственным задачам клиента. Поэтому наши специалисты советуют выбирать машину с наилучшими системой управления, информативностью индикации и параметрами регулировок. Если учесть выше перечисленные рекомендации, то Вы сможете приобрести современный, производительный и высокоэффективный фрезерный станок.

Фрезерный станок:

5 полезных вещей, которые следует знать

- Фрезерные станки — это группа металлорежущих станков, классифицируемых по виду обработки. Они предназначены для обработки плоских и фасонных поверхностей, зубчатых колёс, тел вращения, и т. п. металлических заготовок с помощью фрезы.

- Процесс заключается в том, что закреплённая в шпинделе фрезерного станка фреза совершает вращательное движение; в то время как закреплённая на столе заготовка совершает прямолинейное/криволинейное движение подачи.

- К вспомогательным процедурам относятся настройка и наладка станка, его управление, закрепление и освобождение детали и инструмента, подвод инструмента к обрабатываемым поверхностям и его отвод; движение приборов для контроля размеров и т. д.

- Управление фрезерного станка может быть автоматизированным, ручным или осуществляемым с помощью системы ЧПУ (CNC).

- По своему назначению, фрезерные машины классифицируют на универсально-/резьбо-/горизонтально-/вертикально-/копировально-/продольно-/шпоночно-фрезерные, а также настольные, напольные, фрезерно-сверлильные, фрезерные гравировальные, малогабаритные, с цифровым измерением и др.

Таким образом, универсальный фрезерный станок по металлу – это поистине неотъемлемый атрибут каждого предприятия, где работают с металлом и нацелены на максимизацию производительности компании. Жёсткая конструкция фрезерных станков обеспечивает высокое качество металлообработки; а широкий диапазон регулировки оборотов позволяет использовать огромный арсенал фрезерного или сверлильного инструмента.

Жёсткая конструкция фрезерных станков обеспечивает высокое качество металлообработки; а широкий диапазон регулировки оборотов позволяет использовать огромный арсенал фрезерного или сверлильного инструмента.

Выводит обработку нержавеющей стали на новый уровень

Советы по правильному выбору режущих инструментов, траекторий и станков

Нержавеющая сталь – это далеко не неизвестное количество в механических цехах. Тем не менее, особенно в автомобильной и авиакосмической промышленности, инструменты и методы резки постоянно развиваются для оптимизации производительности, особенно по мере того, как детали становятся более сложными.

Винтовые фрезы HARVI Ultra 8X Kennametal обеспечивают высокую производительность съема металла, особенно жаропрочных сплавов, и идеально подходят для обработки деталей конструкции планера.Взять аэрокосмические компоненты. Кронштейн, который мог бы быть отдельным компонентом, вероятно, будет включен в большую часть, что потребует большей точности и гибкости станка.

Для таких популярных сплавов, как осажденно-упрочненная 15-5 и 17-4, машиностроители и инструментальщики продолжают вводить новшества в варианты обработки. Обучение обработке нержавеющей стали продолжает развиваться.

Сусло для станков

«Помимо правильного инструмента, скорости и подачи, цехам нужны тяжелые и хорошо построенные машины с качественными компонентами и прочным литым фундаментом», – сказал Майк Коуп, технический специалист по продукции Hurco Companies, Индианаполис.

«Обработка нержавеющей стали может быть сложной задачей, поэтому компоненты, которые помогают обеспечить жесткость, являются ключевыми элементами головоломки. Такие вещи, как сплошная коробка или роликовые направляющие вместо простых линейных направляющих на всех линейных осях и большие надежные шарико-винтовые пары для удержания стола в нужном положении во время резка, – сказал Коуп.

Мощный шпиндель также является ключевым моментом, добавил он. «Машины с достаточной мощностью и достаточным крутящим моментом обеспечат гораздо лучшие результаты при резке нержавеющей стали, а также продлят срок службы машины.Легкие станки могут успешно резать нержавеющую сталь, но если станку приходится часто резать, то станок с правильными компонентами обеспечит лучшие результаты и большую долговечность. Также могут быть полезны шпиндели с двойным контактом CAT 50 или BIG Plus ».

«Машины с достаточной мощностью и достаточным крутящим моментом обеспечат гораздо лучшие результаты при резке нержавеющей стали, а также продлят срок службы машины.Легкие станки могут успешно резать нержавеющую сталь, но если станку приходится часто резать, то станок с правильными компонентами обеспечит лучшие результаты и большую долговечность. Также могут быть полезны шпиндели с двойным контактом CAT 50 или BIG Plus ».

также важны, особенно для оптимальной обработки поверхности и, в некоторой степени, допусков деталей.

«Для получения хорошего качества поверхности необходимо плавное движение», – пояснил Коуп. «Такие функции, как допуск траектории, сглаживание и опережающий просмотр кадра ЧПУ, очень важны.Опережающий просмотр кадра ЧПУ определяет, насколько далеко в предстоящих перемещениях элемент управления начнет готовиться к плавному перемещению, а допуском траектории и параметрами сглаживания данных можно управлять в программе ЧПУ, чтобы влиять на скорость и качество поверхности. Эти настройки можно открыть, чтобы обеспечить более быстрое движение при черновой или получистовой обработке, а затем затянуть для чистовой обработки. Смешение настроек поможет сократить время цикла при черновой обработке и по-прежнему обеспечит контроль, необходимый для получения хорошей чистовой обработки поверхности и допусков.”

Система управления перемещениемHurco имеет динамический упреждающий просмотр переменных до 10 000 блоков, продолжил Коп, «что означает, что система управления перемещением достаточно умна, чтобы выполнять настройки за вас в зависимости от траектории инструмента. Hurco сделала UltiMotion стандартом для всех обрабатывающих центров, продаваемых в Северной Америке, потому что управление движением имеет решающее значение для чистовой обработки поверхности, сокращения времени цикла и увеличения срока службы ключевых компонентов станка с ЧПУ ».

Уэйн Вентворт из Mitsui Seiki стоит в рабочей зоне пятиосевого обрабатывающего центра Mitsui Seiki с цапфами. Стол был специально спроектирован для размещения детали диаметром 78 дюймов (198 см).

Стол был специально спроектирован для размещения детали диаметром 78 дюймов (198 см).Марк Гилмор, технический специалист по продукции компании Takumi USA-CNC Machine Tools, Индианаполис, подтвердил важность жесткой конструкции станка и конструкции вертикальной фрезы для соблюдения жестких допусков. с закаленными нержавеющими марками. «Будучи спроектированы так, чтобы поглощать или изолировать вибрацию сил резания, они также должны иметь возможность ускорять и поддерживать скорости, необходимые для использования современных режущих инструментов и траекторий движения инструмента без увеличения затрат за счет использования дорогостоящих серводвигателей. и диски.Разработка линейных рельсов роликового типа заменяет коробчатые конструкции для достижения жесткости и скорости, а также повышения точности и качества поверхности ».

За последние несколько лет, объяснил Мэтт Гиффорд, специалист по продукции для аэрокосмических конструкций в Mitsui Seiki USA Inc., Франклин Лейкс, штат Нью-Джерси, «вы видели то, что в отрасли называют высокоэффективным фрезерованием. Вместо больших ступенчатых резов они получают меньшую радиальную глубину резов и более крупные осевые пропилы и работают намного быстрее ».

Инструменты для укрощения нержавеющей стали

Инструмент для резки нержавеющей стали должен выдерживать высокие температуры, чрезмерное скопление режущей кромки и износ.Добавки, такие как сера, могут улучшить обрабатываемость, «но не могут полностью устранить проблемы», – предупреждает Hurco’s Cope. «Эти добавки не допускаются к обработке некоторых более жестких марок нержавеющей стали, таких как 304 и 316.»

Инструменты с большим количеством режущих канавок, конечно, обеспечивают более высокую скорость подачи и больший съем металла. «Однако удаление стружки также является важным фактором», – добавил Коуп. «Традиционно для черновой обработки используются фрезы с пятью или семью канавками, а для чистовой обработки – гораздо большее количество канавок. Часто это твердосплавные фрезы, но существует множество подходящих вариантов вставных фрез ».

Часто это твердосплавные фрезы, но существует множество подходящих вариантов вставных фрез ».

По словам Дэна Такера, менеджера по продукции Sandvik Coromant в западных США, Fair Lawn, N.J., новейшие технологии компании, такие как Inveio и Zertivo, позволили повысить долговечность и продлить целостность режущей кромки пластины для увеличения срока службы инструмента при обработке нержавеющей стали.

По заявлению компании,Zertivo отличается улучшенной адгезией между подложкой и покрытием и оптимальной целостностью режущей кромки; Сплав GC2334 оптимизирован для сверления нержавеющей стали со сменными пластинами.

Между тем, «плотно упакованные однонаправленные кристаллы Inveio создают прочный барьер для зоны резания и стружки. Это значительно улучшает кратерный износ и износостойкость по задней поверхности ». Кроме того, «тепло быстрее отводится от зоны резания, помогая режущей кромке оставаться в форме в течение более длительного времени при резке.”Сплавы GC2220 оптимизируют токарную обработку нержавеющей стали в стабильных условиях.

«Общим для всех этих материалов является то, что режущие кромки подвергаются сильному нагреву, износу и образованию наростов», – пояснил Такер. «Большой положительный передний угол и зазор являются обязательными», как и геометрия пластины, которая обеспечивает минимальный контакт и трение между стружкой и поверхностью стружки.

Поскольку нержавеющая сталь может нарастать на пластине, «мы используем более острые – более положительные – передние углы на верхней поверхности пластины, чем мы бы использовали для таких материалов, как сталь или железо, где мы выбираем более прочную геометрию», – добавил Джон Пусатера, специалист по обучению в Sandvik Coromant. «Это похоже на использование острого ножа, а не на использование чего-то, у кого есть подготовленная кромка для повышения прочности. Чем больше зазор, тем точнее инструмент ».

«Это похоже на использование острого ножа, а не на использование чего-то, у кого есть подготовленная кромка для повышения прочности. Чем больше зазор, тем точнее инструмент ».

Для черновой обработки, как советовал Такер, «режущие кромки должны иметь минимально возможное усиление прилегания к кромке». Машинным цехам следует «использовать большую глубину резания и скорость подачи в сочетании с более низкой скоростью резания, а не малую глубину и более высокие скорости».

А для получистовой обработки «должно оставаться достаточно материала для чистовой обработки, чтобы инструмент мог выйти за пределы зоны деформационно-упрочнения.Избегайте чрезмерного износа по задней поверхности; это приводит к потускнению режущей кромки и образованию зоны деформационного упрочнения ».

Для чистовой обработки «используйте подъемное фрезерование и по возможности избегайте прерываний». По возможности используйте больший угол подъема и используйте смазочно-охлаждающую жидкость только при работе на более низких скоростях резания ». Типичный диапазон скоростей составляет от 590 до 1300 футов в минуту (180-396 м / мин).

Sandvik Coromant планирует в ближайшем будущем выпустить новые марки нержавеющей стали ISO S. ISO S относится к термостойким материалам из суперсплавов, «которые в некоторых случаях мы обрабатываем так же, как обработку нержавеющей стали», – сказал Пусатера.«Обычно это относится к использованию инструментов с покрытием PVD для дополнительной остроты, а не к использованию инструментов с покрытием CVD».

По словам Скотта Лоуренса, аэрокосмического специалиста компании Seco Tools LLC, Трой, Мичиган, «мы добились успеха с траекториями фрезерования с более легкой стороной, такими как динамическое фрезерование» при оптимизации траекторий движения инструмента для нержавеющих сталей. «Наилучшие результаты достигаются за счет увеличения длины канавки инструмента в сочетании с правильным радиальным зацеплением. Это упрощает нагрузку на шпиндель, а также облегчает его фиксацию с этими типами траекторий фрезерования; это, кажется, хорошо работает для продления срока службы инструмента. Он также посоветовал «выбрать инструмент подходящего размера для обеспечения эвакуации стружки, использовать компенсацию радиуса в углах, чтобы избежать дребезга, и отрегулировать шаг наклона в зависимости от осевой длины резания».

Он также посоветовал «выбрать инструмент подходящего размера для обеспечения эвакуации стружки, использовать компенсацию радиуса в углах, чтобы избежать дребезга, и отрегулировать шаг наклона в зависимости от осевой длины резания».

У некоторых станкостроительных компаний, добавил он, есть опции для проверки износа инструмента на станке, «помогая сгладить обработку и предотвращая наклеп.Кроме того, сотрудничая с нашим промышленным партнером Fusion Coolant Systems (который предлагает систему смазки и охлаждающей жидкости сверхкритического минимального количества CO2), мы обеспечиваем более эффективное охлаждение, увеличивая производительность и оптимизируя производительность ».

В Mitsui Seiki при испытаниях режущего инструмента с термообработкой 15-5 была достигнута скорость съема материала около 42 дюймов3 (688 см3) в минуту при сохранении превосходной стойкости кромок – без СОЖ.

«Термически обработанный материал 15-5 не такой липкий, поэтому мы смогли добиться лучшего удаления стружки с режущего инструмента», – отметил Гиффорд, тогда как 17-4 «имеет тенденцию к более абразивному воздействию на режущий инструмент, поэтому он изнашивает ваше острие немного быстрее.”

При резке нержавеющей стали охлаждающая жидкость может быть неправильным выбором, добавил он. «Я обнаружил, что покрытия на режущем инструменте похожи на тепло; они обладают лучшим смазывающим эффектом при нагревании ». Вот почему он, как правило, рекомендует обрабатывать большинство марок 15-5 сухим способом, особенно при наличии режущего инструмента. В таких условиях инструменты имеют тенденцию к растрескиванию под воздействием высоких температур и быстрого охлаждения. «Использование струи воздуха для выдувания стружки, чтобы вы не перерезали стружку, поддерживает температуру внутри инструмента и делает процесс более стабильным. ”

”

Для сокращения времени цикла и обработки растущих объемов данных о траектории инструмента Гилмор из Такуми предложил пару решений.

«В то время как все системы CAM могут создавать траектории HEM (высокоэффективное фрезерование), которые могут сократить общее время цикла обработки деталей, немногие из них идеально оптимизированы для достижения самого короткого времени цикла при одновременном устранении разрушительной высокой нагрузки на режущий инструмент», – пояснил он. «Программное обеспечение VERICUT от CG Tech – это проверенная технология, которая сокращает время на удаление большого количества материала с помощью HEM.Мы стали свидетелями 25-процентного сокращения времени цикла обработки нержавеющей стали благодаря обработке VERICUT траектории инструмента, созданной в программном обеспечении CAM, на стане Takumi h20 ».

По мере увеличения размеров траекторий, создаваемых системами CAM, возможность обработки больших объемов данных на ЧПУ становится жизненно важной. «Вскоре FANUC представит контроллер 0i-MF Plus с большей памятью и высокоскоростными возможностями, которые теперь являются стандартными, а не дополнительными», – сказал Гилмор. «Это обновление увеличит пропускную способность их базового пакета управления при сохранении низких затрат.Система управления FANUC 0i-MF Plus, известная своей надежностью, раскроет потенциал многих фрезерных станков с ЧПУ ».

Применение в аэрокосмической отрасли для нержавеющей стали

Состав таких марок нержавеющей стали, как содержание 15% хрома и 5% никеля в 15-5 PH, делает обработку сложной задачей, – сказал Марк Фрэнсис, штатный инженер инструментальной компании Kennametal Inc., Питтсбург. «Аэрокосмическая промышленность постоянно стремится создавать более легкие, прочные, более эффективные детали – быстрее и эффективнее, – и операции по механической обработке должны постоянно совершенствоваться для поддержки этого стремления», – отметил Фрэнсис.«Гусеницы закрылков из нержавеющей стали – это пример авиационных компонентов, которые наши инструменты и опыт помогли воплотить в жизнь. Производитель хотел использовать специальную нержавеющую сталь, которая обеспечивала бы снижение прочности и веса, а также дополнительное преимущество, заключающееся в том, что практически не требовалось обслуживания в течение всего срока службы самолета ».

Производитель хотел использовать специальную нержавеющую сталь, которая обеспечивала бы снижение прочности и веса, а также дополнительное преимущество, заключающееся в том, что практически не требовалось обслуживания в течение всего срока службы самолета ».

Однако из-за легирующих элементов в материале эту нержавеющую сталь труднее обрабатывать, – продолжил он.Вместо того, чтобы носить, материал со временем становится тверже. Во время обработки материал может затвердеть, что способствует износу и выходу инструмента из строя.

«Kennametal работала с производителем материалов и производителем самолетов, чтобы определить лучшие сплавы пластин и режущие инструменты для работы, а затем определила передовые методы обработки компонентов из поковки».

По словам Фрэнсиса, сплавы нержавеющей стали PH относительно трудно поддаются механической обработке, так это «матрица из высокопрочного материала и средний предел прочности при растяжении, равный 200 тыс. Фунтов на квадратный дюйм / 1379 МПа.Однако, если есть ковочная окалина, которую нужно разрезать, проблема усложняется. Окалина очень абразивна и может вызвать зазубрины по глубине резания. В зависимости от формы и сложности детали иногда можно использовать фрезерный станок с высокой подачей или копировальный станок (круглые пластины) для удаления окалины перед тяжелой обработкой ».

Kennametal предлагает такие твердые сплавы, как KCSM40 и KCPM40, для черновой обработки, чтобы противостоять термическому растрескиванию и предотвратить преждевременное выкрашивание. Их сочетание с торцевыми фрезами KSRM с круглыми пластинами позволяет удалять окалину и обрабатывать сложные детали.Между тем, по словам Фрэнсиса, фреза HARVI Ultra 8X со сменными спиральными пластинами Kennametal с восемью режущими кромками на пластину обеспечивает высокую производительность съема металла, экономию кромок пластины и надежность.

«Сверла Kennametal с плоским днищем подходят для множества применений с карманами или труднодоступными участками и позволяют пользователю создать отверстие, чтобы обеспечить доступ для других инструментов для завершения процесса обработки», – сказал он.

Линия твердосплавных концевых фрез Kennametal HARVI III для чистовой обработки предназначена для аэрокосмических материалов, чтобы обеспечить «отличную чистовую обработку поверхности при очень производительной скорости подачи и выдающуюся стойкость инструмента», – сказал Фрэнсис.«Марка карбида KCSM15 обеспечивает прочность и надежность, ожидаемые при черновой и чистовой обработке деталей в аэрокосмической отрасли».

По словам Гиффорда, выбор станков для производства деталей авиакосмической отрасли меняется. Горизонтальные обрабатывающие центры Mitsui Seiki имеют длину от 630 мм до 2,5 м и производят все, от корпусов приводов и компонентов защелкивающегося типа до более крупных деталей, таких как направляющие закрылков для крыльев. «Более 1 м – это место, где мы действительно наблюдаем большое увеличение, поскольку детали стали более сложными», – сказал Гиффорд.Детали, которые ранее подходили для станков диаметром 630 мм, были «сцеплены с другой деталью и другой деталью, и теперь это гораздо более крупная структурная деталь, которую необходимо обработать».

Оптимизированная черновая обработка с помощью многозубой концевой фрезы Seco Niagara Cutter. Инструмент разработан для стружкодробления в тех случаях, когда требуется глубина резания до 3-кратного диаметра инструмента. По его словам, компания конструирует машины с коробчатым транспортером, чтобы они оставались жесткими и прочными, чтобы справиться с необходимыми видами резки. «Мы можем увеличить обороты и быстрее выполнять более легкие разрезы, скажем, для чистовой обработки», – сказал он.«Но для черновой обработки у нас есть большой прочный шпиндель и отливки, которые обеспечивают жесткий станок, который может обрабатывать большую глубину резания и снимать материал с большей скоростью».

Нержавеющая сталь набирает обороты в автомобильной промышленности

Проект Seco Tools демонстрирует, как нержавеющая сталь при определенных обстоятельствах получает все большее распространение в автомобилестроении.

«В настоящее время мы работаем с крупным производителем автомобильного оборудования над фланцем турбонагнетателя для малых двигателей, изготовленным из литой нержавеющей стали 17-4», – пояснил Лоуренс.«Характеристики обработки и состав близки к нержавеющей стали 310. Ранее они применялись в чугуне, но из-за [необходимости] выдерживать циклы нагрева нержавеющая сталь, кажется, лучше справляется с расширением и сжатием ».

Обработка этой детали из чугуна обычно имеет свои ограничения, продолжил он, но нержавеющая сталь «добавила требований к сохранению допусков и стойкости инструмента. Монтажные поверхности, такие как поверхности прокладок с более высокими требованиями к отделке, являются наиболее требовательными из-за прерывистой резки неровностей литья.С этим текущим клиентом мы смогли провести всестороннее тестирование требований к отделке в нашей корпоративной лаборатории в штаб-квартире, используя наши инструменты, чтобы гарантировать, что мы можем обеспечить срок службы инструмента и выдержать необходимый допуск ».

В таких случаях, как этот, фрезерование с высокой подачей и динамическое фрезерование обеспечивало наилучшую производительность съема без нагрузки на станок или деталь, добавил Лоуренс. «С хорошим программным обеспечением легко добиться допусков деталей».

Отмечая разницу между автомобильной и аэрокосмической сферами применения нержавеющей стали, он сказал: «В автомобилестроении, по крайней мере, в моей области, кажется, что речь идет о механической обработке иначе.На автомобильном рынке больше внимания уделяется центральному процессору, что обусловлено стоимостью режущего инструмента в расчете на одну кромку, а также простотой использования для операторов станков и отсутствием манипуляции с инструментом операторами. Все сводится к тому, какой самый дешевый инструмент может выполнить требуемую операцию ».

Все сводится к тому, какой самый дешевый инструмент может выполнить требуемую операцию ».

Но для аэрокосмической отрасли стоимость используемых компонентов и материалов «требует разных подходов», – сказал Атул Шарма, специалист по аэрокосмической отрасли Seco Tools Canada. «Качество, безопасность и надежность инструмента имеют первостепенное значение.Безопасность и душевное спокойствие, [что не будет] сбоев в работе инструмента, а также соблюдение допустимых отклонений на каждую деталь – больше заботы. Вращение режущей кромки пластины или режущей кромки инструмента дешевле, чем риск повреждения детали ».

Он добавил, что стружколомыPositive, покрытие Duratomic, стружколом и пластины Wiper помогают добиться лучшего результата и производительности.

Фактически, большинство деталей сегодня ближе к форме, близкой к конечной, и обычно сопровождаются моделью, помогающей при программировании. «Новое программное обеспечение, похоже, учитывает эти особенности и позволяет программам выбирать самый быстрый способ удаления материала», – сказал Шарма.«Это включает в себя области динамического фрезерования на детали, для которой в противном случае потребовался бы воздух для резки по стандартной траектории. Я видел более новое программное обеспечение для управления станком в авиакосмической отрасли, которое позволяет оператору загружать модель на USB, загружать ее в станок и выбирать стратегии обработки прямо с места, используя элементы управления станком ».

Фрезерование | Walter Tools

Объединенный опыт – в трех продуктовых линейках

Чтобы вы могли еще больше оптимизировать ваши приложения для обработки металлов при фрезеровании и спроектировать их для еще большей эффективности, мы разрабатываем фрезы, которые обеспечивают высокую производительность и первоклассные идеальные результаты.Заготовка за заготовкой. На любой машине. Например, при фрезеровании торца и уступа, фрезеровании пазов и копировальном фрезеровании. Линии продуктов Water’s Perform, Advance и Supreme предлагают гибкие инструменты, изготовленные по индивидуальному заказу. Фрезы этих линий созданы для достижения высококачественных результатов при минимальных затратах. Фрезы линейки Perform впечатляют при обработке малых и средних партий, потому что эти фрезы подходят для широкого спектра применений и совместимы с различными материалами, такими как сталь, нержавеющая сталь и алюминий.Фрезы линейки Advance сочетают в себе низкую стоимость с превосходными характеристиками и широким ассортиментом продукции, и эти фрезы рекомендуются для обработки средних партий. Высококачественные фрезы линейки Supreme – лучший выбор там, где требуются высокие скорости резания и длительный срок службы инструмента для обработки больших объемов.

Линии продуктов Water’s Perform, Advance и Supreme предлагают гибкие инструменты, изготовленные по индивидуальному заказу. Фрезы этих линий созданы для достижения высококачественных результатов при минимальных затратах. Фрезы линейки Perform впечатляют при обработке малых и средних партий, потому что эти фрезы подходят для широкого спектра применений и совместимы с различными материалами, такими как сталь, нержавеющая сталь и алюминий.Фрезы линейки Advance сочетают в себе низкую стоимость с превосходными характеристиками и широким ассортиментом продукции, и эти фрезы рекомендуются для обработки средних партий. Высококачественные фрезы линейки Supreme – лучший выбор там, где требуются высокие скорости резания и длительный срок службы инструмента для обработки больших объемов.Полная система

От концевых фрез из твердого сплава или быстрорежущей стали (HSS) до специальных решений со сменными пластинами. Чтобы предоставить вам лучшую фрезу для любого станка, любой задачи обработки и любого материала, используются различные сплавы материалов режущего инструмента и специальные покрытия поверхности, адаптированные к обрабатываемому материалу.В результате получаются инструменты для фрезерования, которые идеально сочетают в себе высокую прочность материала режущего инструмента с высокой износостойкостью поверхности. Оптимизированная форма и геометрия наших инструментов – это свойства, которые гарантируют значительные преимущества и максимальную точность при производстве ваших фрезерованных деталей. От хвостовика до режущей кромки – до последней детали. Для вас это означает: как опытный партнер по обработке ваших фрезерованных деталей, Walter предоставляет вам инновационные прецизионные инструменты практически для любых задач и приложений.От твердосплавных мини-фрез диаметром 0,1 мм до торцевых фрез с твердосплавными пластинами диаметром 315 мм. Благодаря большому выбору фрезерных инструментов и форм вы всегда найдете идеальное решение для вашей заготовки и требований к материалам. Вы получаете выгоду от длительного срока службы инструмента, большого объема обработки, низкого износа, сокращения времени обработки и высокого качества обработки поверхности. Для всех обычно используемых материалов: таких как сталь, нержавеющая сталь, чугун, цветные металлы, такие как алюминий, до жаропрочных сплавов или пластмасс.Кусочек за кусочком. Независимо от того, обрабатываете ли вы очень сложные трехмерные отдельные детали или выполняете торцевое фрезерование плоских поверхностей.

Вы получаете выгоду от длительного срока службы инструмента, большого объема обработки, низкого износа, сокращения времени обработки и высокого качества обработки поверхности. Для всех обычно используемых материалов: таких как сталь, нержавеющая сталь, чугун, цветные металлы, такие как алюминий, до жаропрочных сплавов или пластмасс.Кусочек за кусочком. Независимо от того, обрабатываете ли вы очень сложные трехмерные отдельные детали или выполняете торцевое фрезерование плоских поверхностей.

Глава 12: Фрезы и операции | Применение режущего инструмента

В металлообработке используются два основных типа режущего инструмента: одноточечный и многоточечный. По сути, они похожи. Фрезу можно создать, сгруппировав несколько одноточечных инструментов в круглом держателе.

Фрезерование – это процесс создания обработанных поверхностей путем постепенного удаления заданного количества материала с заготовки, который продвигается с относительно низкой скоростью подачи к фрезу, вращающейся со сравнительно высокой скоростью.Характерной особенностью процесса фрезерования является то, что каждый зуб фрезы снимает свою долю припуска в виде мелких отдельных стружек.

Типы фрез

Разнообразие доступных фрез делает фрезерование универсальным процессом обработки. Фрезы производятся в большом размере. Фрезы изготавливаются из быстрорежущей стали (HSS), другие имеют твердосплавные пластины, а многие из них являются сменными или индексируемыми пластинами.

Периферийные фрезы – Периферийные фрезы обычно устанавливаются на оправку для выполнения различных операций.Обычные фрезы из быстрорежущей стали включают в себя фрезу со ступенчатым зубом, боковую фрезу, плоскую фрезу, одноугловую фрезу, двухугловую фрезу, выпуклую фрезу, вогнутую фрезу и фрезу с закругленными углами.

Плоская фреза для легких режимов работы – Фреза общего назначения для периферийного фрезерования. Узкие фрезы имеют прямые зубья, а широкие – винтовые.

Плоская фреза для тяжелых условий эксплуатации – Подобна фрезу для легких режимов работы, за исключением того, что она используется для более высоких скоростей съема металла.Чтобы помочь ему в этой функции, зубцы расположены шире, а угол наклона спирали увеличен примерно до 45 градусов.

Боковая фреза – Имеет режущую кромку по бокам и по периферии. Это позволяет фрезу фрезеровать пазы.

Фреза с половинной стороной – То же, что и описанная ранее, за исключением того, что режущие кромки имеются с одной стороны. Используется для фрезерования уступов. Две фрезы этого типа часто устанавливаются на одной оправке для двухкоординатного фрезерования.

Боковая фреза со смещенными зубьями – То же, что и боковая фреза, за исключением того, что зубья расположены со смещением, так что каждый второй зуб режет на заданной стороне паза. Это позволяет выполнять глубокие и тяжелые пропилы.

Угловые фрезы – Периферийные режущие кромки лежат на конусе, а не на цилиндре. Может быть предусмотрен одинарный или двойной угол.

Концевая фреза – Имеет периферийные режущие кромки плюс торцевые режущие кромки на одном конце. В нем есть отверстие для болта, чтобы прикрепить его к шпинделю.

Формовочная фреза – Периферийная фреза, кромка которой имеет форму, позволяющую создавать особую конфигурацию на поверхности. Одним из примеров является фреза для зубьев шестерни. На поверхности заготовки воспроизводится точный контур режущей кромки формовочной фрезы.

Концевые фрезы – Концевые фрезы могут использоваться на вертикальных и горизонтальных фрезерных станках для выполнения различных операций торцевания, обработки пазов и профилирования. Цельнотянутые концевые фрезы изготавливаются из быстрорежущей стали или спеченного карбида.Другие типы, такие как концевые фрезы и фрезы, состоят из режущих инструментов, которые прикручены болтами или иным образом прикреплены к адаптерам.

Цельнокроеные концевые фрезы – Цельные концевые фрезы имеют две, три, четыре или более канавок и режущие кромки на торце и периферии. Две концевые фрезы с канавками можно подавать прямо вдоль их продольной оси в твердый материал, поскольку режущие поверхности на концах встречаются. Фрезы с тремя и четырьмя канавками с одной торцевой режущей кромкой, выступающей за центр фрезы, также можно подавать непосредственно в твердый материал.

Цельнокроеные концевые фрезы бывают двухсторонние или односторонние, с прямым или коническим хвостовиком. Концевая фреза может быть короткой с короткими режущими канавками или очень длинной для проникновения в глубокие полости. На концевых фрезах, предназначенных для эффективной резки алюминия, угол наклона спирали увеличен для улучшения режущего действия и удаления стружки, а канавки можно полировать.

Специальные концевые фрезы – Шаровые концевые фрезы доступны в диаметрах от 1/32 до 2-1 / 2 дюйма., в одностороннем и двустороннем исполнении. Одноцелевые концевые фрезы, такие как фрезы Woodruff со шпоночным шлицем, фрезы для закругления углов и фрезы “ласточкин хвост”, используются как на вертикальных, так и на горизонтальных фрезерных станках. Обычно они изготавливаются из быстрорежущей стали и могут иметь прямой или конический хвостовик.

Номенклатура фрезы – Что касается режущего действия по металлу, подходящие углы на зубе – это те, которые определяют конфигурацию режущей кромки, ориентацию поверхности зуба и рельеф для предотвращения трения о землю .

Внешний диаметр – Диаметр окружности, проходящей через периферийные режущие кромки. Это размер, используемый вместе со скоростью шпинделя для определения скорости резания (SFPM).

Диаметр корня – Этот диаметр измеряется по окружности, проходящей через нижнюю часть галтели зуба.

Зуб – Зуб – это часть фрезы, начинающаяся от корпуса и заканчивающаяся периферийной режущей кромкой. Сменные зубы называют вкладышами.

Сменные зубы называют вкладышами.

Лицевая поверхность зуба – Лицевая поверхность зуба – это поверхность между галтелем и режущей кромкой, по которой стружка скользит во время ее формирования.

Земля – Область за режущей кромкой на зубе, которая очищена во избежание столкновения, называется площадкой.

Канавка – Канавка – это пространство, предназначенное для прохождения стружки между зубьями.

Угол зазора – Угол зазора измеряется между лицевой стороной зуба и задней частью зуба непосредственно впереди.

Скругление – Скругление – это радиус в нижней части канавки, предназначенный для обеспечения стекания стружки и ее скручивания.

Термины, определенные выше, применимы в первую очередь к фрезам, в частности к гладким фрезам. При определении конфигурации зубьев фрезы важны следующие термины.

Периферийная режущая кромка – Режущая кромка, выровненная в основном в направлении оси резца, называется периферийной режущей кромкой.При периферийном фрезеровании именно эта кромка удаляет металл.

Лицевая режущая кромка – Лицевая режущая кромка – это кромка для удаления металла, ориентированная в основном в радиальном направлении. При боковом и торцевом фрезеровании эта кромка фактически образует новую поверхность, хотя периферийная режущая кромка все еще может снимать большую часть металла. Это соответствует торцевой режущей кромке одноточечных инструментов.

Угол спуска – Этот угол измеряется между площадкой и касательной к режущей кромке на периферии.

Свободный угол – Предназначен для стружки и образования канавки.

Радиальный передний угол – Угол между поверхностью зуба и радиусом фрезы, измеренный в плоскости, перпендикулярной оси фрезы.

Осевой передний угол – Измеряется между периферийной режущей кромкой и осью фрезы, если смотреть радиально на точку пересечения.

Угол установки лезвия – Когда в корпусе резака имеется прорезь для лезвия, угол между основанием прорези и осью резака называется углом установки лезвия.

Сменные фрезы

Существует множество зажимных систем для сменных пластин в корпусах фрез.

Клиновой зажим – Фрезерные пластины уже много лет зажимаются с помощью клиньев в индустрии режущего инструмента. Этот принцип обычно применяется одним из следующих способов: либо клин спроектирован и ориентирован так, чтобы поддерживать пластину во время зажима, либо клин зажимает режущую поверхность пластины, прижимая пластину к корпусу фрезеровки.Когда клин используется для поддержки пластины, он должен поглощать всю силу, возникающую во время резания. Вот почему предпочтение отдается зажиму клина на режущей поверхности пластины, поскольку этот метод передает нагрузки, возникающие при прорезании пластины, на корпус резца.

Однако система клиновых зажимов имеет два явных недостатка. Во-первых, клин покрывает почти половину режущей поверхности пластины, препятствуя нормальному потоку стружки и вызывая преждевременный износ корпуса фрезы, а во-вторых, высокие зажимные усилия, вызывающие деформацию зажимного элемента и корпуса фрезы, могут и часто будут результатом.Чрезмерное усилие зажима может вызвать достаточную деформацию корпуса фрезы, так что в некоторых случаях при загрузке пластин в корпус фрезы последний паз пластины будет сужен до точки, в которой последняя пластина не войдет в корпус. Когда это происходит, несколько уже загруженных пластин удаляются и сбрасываются. Клиновой зажим можно использовать для зажима отдельных пластин или сменных и сменных картриджей фрез.

Винтовой зажим – Этот метод зажима используется в сочетании со вставкой с запрессованной зенковкой или зенковкой.Динамометрический винт часто используется для эксцентрической установки и прижатия пластины к стенкам гнезда для пластины.

Винтовой зажим отлично подходит для концевых фрез малого диаметра, где пространство ограничено. Он также обеспечивает свободный беспрепятственный путь для стружки без клиньев или любого другого препятствующего оборудования. Винтовой зажим обеспечивает меньшее зажимное усилие, чем при использовании клиновой зажимной системы. Однако, когда температура режущей кромки значительно повышается, пластина часто расширяется и вызывает нежелательный эффект повторной затяжки, увеличивая крутящий момент, необходимый для разблокировки винта пластины.Метод винтового зажима может использоваться на шаровых фрезах со сменными пластинами или на фрезах со сменными пластинами и торцевых фрезах.

Геометрия фрезы

Существует три стандартных геометрии фрезы: двойное отрицательное, двойное положительное и положительное / отрицательное. Каждый из них имеет определенные преимущества и недостатки, которые необходимо учитывать при выборе правильной фрезы для работы.

Двойная отрицательная геометрия – Двойная отрицательная фреза использует только отрицательные пластины, удерживаемые в отрицательном кармане.Это обеспечивает прочность режущей кромки для черновой обработки и прерывистого резания. При определении геометрии фрезы важно помнить, что отрицательная пластина имеет тенденцию отталкивать фрезу, оказывая значительное усилие на заготовку. Это может быть проблемой при обработке слегка удерживаемых деталей или при использовании легких станков. Однако эта тенденция толкать обрабатываемую деталь или отталкивать фрезу от заготовки может быть полезной в некоторых случаях, потому что сила прекращается, чтобы «нагружать» систему, что часто снижает вибрацию.

Двойная положительная геометрия – Двойные положительные резцы используют положительные пластины, удерживаемые в положительных карманах. Это необходимо для обеспечения необходимого зазора для резки. Геометрия фрезы с двойной положительной геометрией обеспечивает резку с низким усилием, но пластины контактируют с заготовкой в самом слабом месте – режущей кромке. При фрезеровании с положительным передним углом силы резания стремятся поднять заготовку или втягивать фрезу в работу. Самым большим преимуществом двойного положительного фрезерования является свободное резание. К заготовке прилагается меньшее усилие, поэтому требуется меньшая мощность.

К заготовке прилагается меньшее усилие, поэтому требуется меньшая мощность.

Положительная / отрицательная геометрия – Положительная / отрицательная геометрия фрезы объединяет положительные пластины, удерживаемые в отрицательных карманах. Это обеспечивает положительный осевой прием и отрицательный радиальный передний угол, а также, как и в случае с двойными положительными пластинами, необходимый зазор для резания. В случае фрез с положительным / отрицательным наклоном заготовка контактирует с режущей кромкой в радиальном направлении и с режущей кромкой в осевом направлении. Резак положительного / отрицательного типа может считаться резаком с низким усилием.При положительном / отрицательном фрезеровании доступны некоторые из преимуществ как положительного, так и отрицательного фрезерования.

Угол подъема – Угол подъема – это угол между пластиной и осью фрезы. Чтобы определить, какой угол подъема лучше всего подходит для конкретной операции, необходимо учитывать несколько факторов. Во-первых, угол подъема должен быть достаточно малым, чтобы покрывать глубину резания. Чем больше угол подъема, тем меньшую глубину резания можно выполнить для пластины данного размера. Кроме того, для обрабатываемой детали может потребоваться небольшой угол подъема, чтобы очистить часть или сформировать определенную форму на детали.

Угол подъема также определяет толщину стружки. Чем больше угол подъема для одинаковой скорости подачи или нагрузки стружки на зуб, тем тоньше стружка становится. Как и в одноточечной оснастке, глубина резания распределяется по более длинной поверхности контакта. Следовательно, рекомендуется использовать фрезы с углом подъема, когда целью является максимальное удаление материала. Утончение стружки позволяет увеличить скорость подачи.

Углы подъема могут составлять от нуля до 85 градусов. Наиболее распространенные углы подъема, доступные для стандартных фрез, составляют 0, 15, 30 и 45 градусов.Углы подъема более 45 градусов обычно считаются особыми.

Фрезы с большим углом в плане также обладают большей теплоотдачей. Однако, если при резке можно использовать больше инструмента, как в случае с большими углами подъема, способность инструмента рассеивать тепло будет улучшена. Кроме того, увеличивается осевая сила и уменьшается радиальная сила, что является важным фактором в борьбе с вибрацией.

Геометрия углов фрезерной пластины

Форма и размер индексируемых пластин обсуждались в главе 2.Выбор правильной угловой геометрии, вероятно, является наиболее сложным элементом выбора пластины. Доступны самые разные стили углов. Выбранный стиль углов существенно повлияет на качество поверхности и стоимость вставки.

Радиус при вершине – Пластина с радиусом при вершине обычно дешевле, чем аналогичная пластина с любой другой угловой геометрией. Радиус при вершине также является самой сильной угловой геометрией, потому что у него нет острых углов на стыке двух плоскостей.Только по этим двум причинам пластина с радиусом при вершине должна быть лучшим выбором для любого применения, где ее можно использовать.

Пластины с радиусом при вершине могут повысить стойкость инструмента при их использовании в фрезах с углом упора от 0 до 15 градусов.

Фаска – Существует два основных способа применения пластин с угловой фаской. В зависимости от угла фаски и угла подъема корпуса фрезы, в которой используется пластина, площадка фаски будет либо параллельной, либо угловой (наклонной) по отношению к направлению подачи.

Пластины, на которые нанесена фаска под углом к направлению подачи, обычно имеют только одну фаску. Эти пластины обычно не такие прочные, и их стоимость обычно выше, чем у пластин с большим радиусом при вершине. Пластины для снятия фаски с угловой фаской часто используются для обработки общего назначения с использованием двойных отрицательных фрез.

Пластины, предназначенные для использования с фаской, параллельной направлению подачи, могут иметь одинарную фаску, одинарную фаску и угловой разрыв, двойную фаску или двойную фаску и угловой разрыв. Более крупные участки называются первичными гранями, а участки меньшего размера – вторичными гранями. Стоимость фасок по сравнению с другими типами углов геометрии зависит от количества фасок. Однофасетная пластина является наименее дорогой, а многогранная пластина стоит дороже из-за дополнительных затрат на шлифование.

Более крупные участки называются первичными гранями, а участки меньшего размера – вторичными гранями. Стоимость фасок по сравнению с другими типами углов геометрии зависит от количества фасок. Однофасетная пластина является наименее дорогой, а многогранная пластина стоит дороже из-за дополнительных затрат на шлифование.

Самым большим преимуществом использования пластин с фаской, параллельной направлению подачи, является то, что при правильном использовании они обеспечивают отличное качество поверхности.Когда ширина площадки больше, чем продвижение на оборот, одна пластина образует поверхность. Это означает, что обычно достигается отличное качество поверхности независимо от биения торца пластины.

Стеклоочистители – Стеклоочистители уникальны как по внешнему виду, так и по применению. Эти пластины имеют только одну или две очень длинные чистящие площадки. В корпусе фрезы, заполненной другими пластинами (обычно пластинами для черновой обработки), используется одинарный очиститель, который устанавливается приблизительно от 0,003 до 0.На 005 дюймов выше, чем у других пластин, так что только очиститель образует готовую поверхность.

Чистовая обработка, полученная с помощью протирочной машины, даже лучше, чем превосходная чистовая обработка, достигаемая с помощью пластины для снятия фаски с параллельной фаской.

Основные операции фрезерования Перед тем, как будет предпринята какая-либо операция по фрезерованию, необходимо принять несколько решений. Помимо выбора наилучших средств удержания работы и наиболее подходящих фрез, необходимо установить скорость резания и скорость подачи, чтобы обеспечить хороший баланс между быстрым съемом металла и длительным сроком службы инструмента.