Фреза чертеж шпоночная: Шпоночная фреза | Чертежи

alexxlab | 03.02.2023 | 0 | Разное

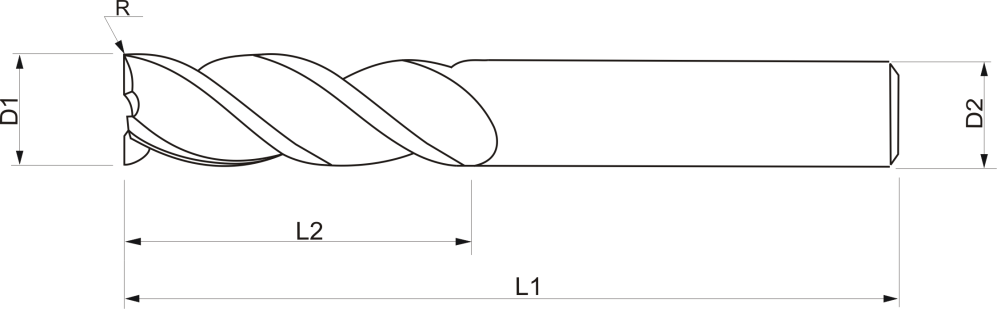

Фреза концевая эскиз – 76 фото

Концевая фреза 10 мм чертеж

Фреза концевая диаметром 10 мм чертеж

Фреза концевая диаметр 6 мм чертеж

Концевая фреза диаметр 10 чертеж

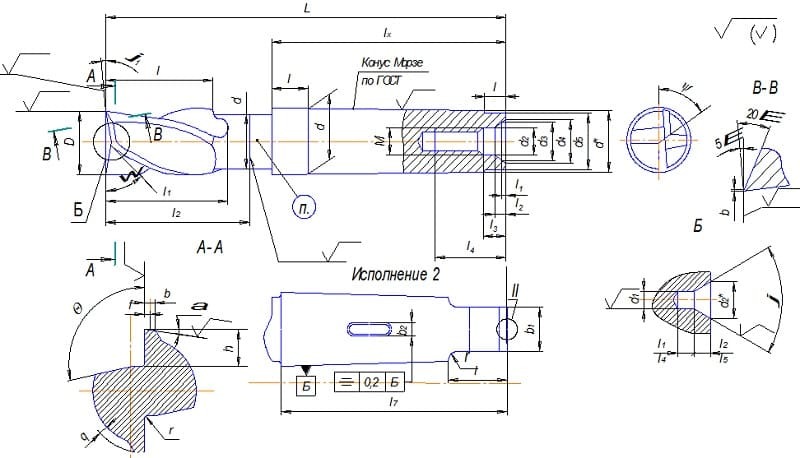

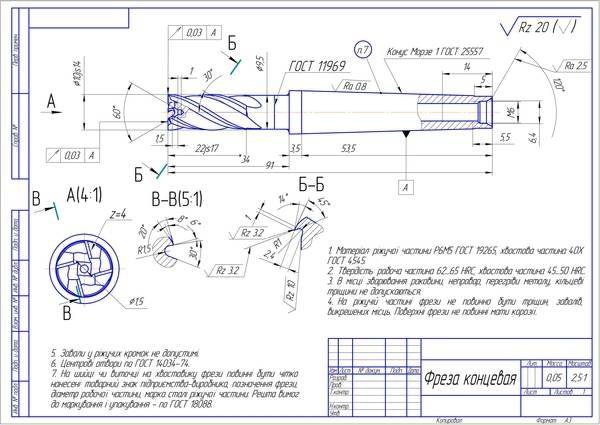

Фреза концевая 2220-0501 ГОСТ 20536-75

Фреза концевая ГОСТ 17025-71 чертеж

Чертеж концевой фрезы в компасе

Чертеж концевой фрезы р390 с Coromant

Фреза концевая 20 мм чертеж

Концевая фреза твердосплавная чертеж

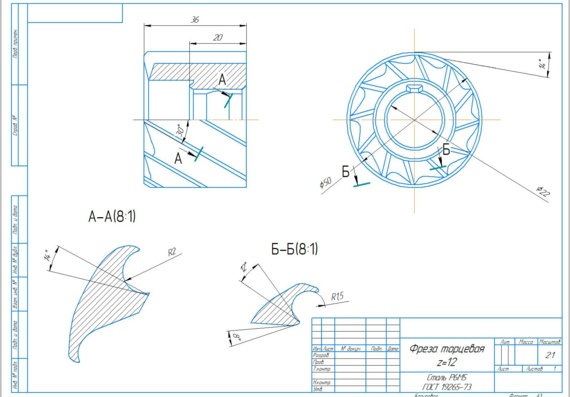

Фреза торцевая 80 мм чертеж

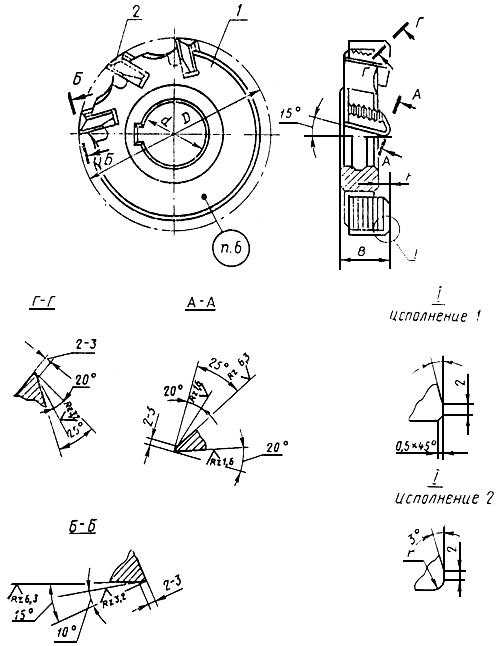

Конструктивные элементы фрез (на примере цилиндрической фрезы).

Фреза торцевая насадная 10 зубьев чертеж

Чертеж концевой фрезы с цилиндрическим хвостовиком

Торцевая фреза ГОСТ 9304-69 чертеж

Чертеж концевой фрезы с цилиндрическим хвостовиком

Концевая фреза 10 мм чертеж

Фреза 2220-0009 ГОСТ 17025-71

Чертеж сверло 3 мм

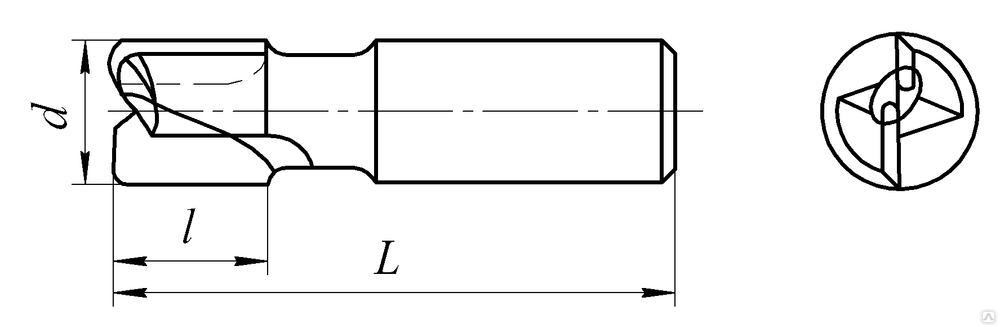

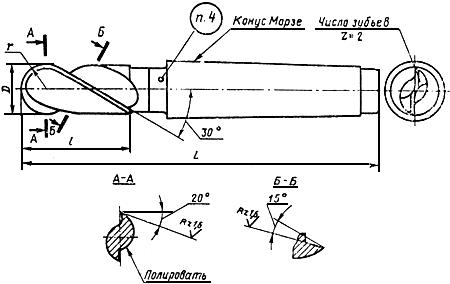

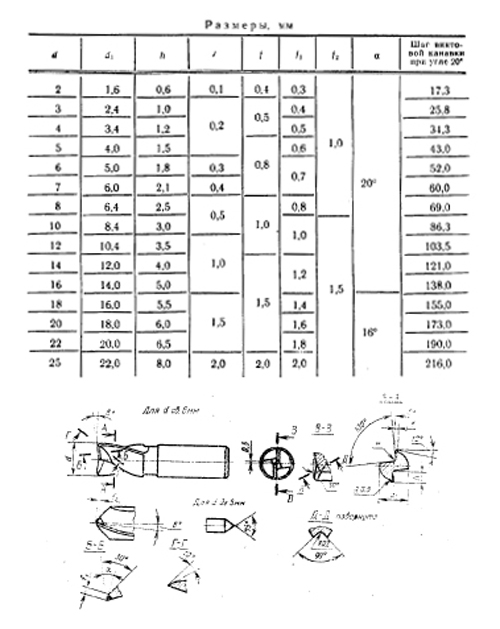

Шпоночная фреза чертеж

Фреза концевая 20 мм чертеж

Чертеж концевой фрезы в компасе

Схема углов заточки фрез по металлу

Фрезы концевые с конусом Морзе чертеж диаметр 10 ЕСКД

Концевая фреза 55*d5*l50*13*4f / Oke

Фреза концевая удлиненная ту2-035-710-80

Фреза концевая со спец. заточкой для обраб. R13 чертеж

заточкой для обраб. R13 чертеж

Фреза концевая 20 мм чертеж

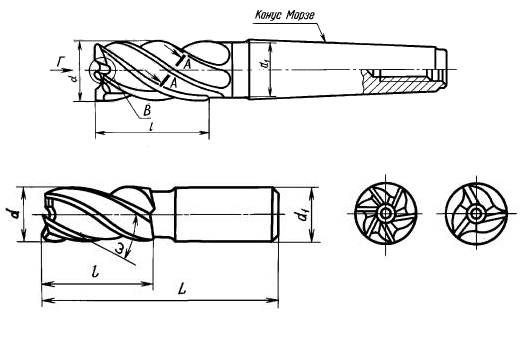

Фреза концевая с коническим хвостовиком, сталь р6м5, ГОСТ 17026-71

Концевая фреза чертеж 6 зубьев

Концевая фреза металлокерамика

Чертеж сверла с цилиндрическим хвостовиком

Трехлезвийная концевая фреза с пластинами

Фреза 8мм концевая твердосплавная Leuco

Фреза концевая 22х38х123мм z5 HSS/р6м5 хвостовик конический

Сверло вектор

Фреза концевая 20мм z=5 р6м5

Фреза концевая по металлу 45 градусов ласточкин хвост

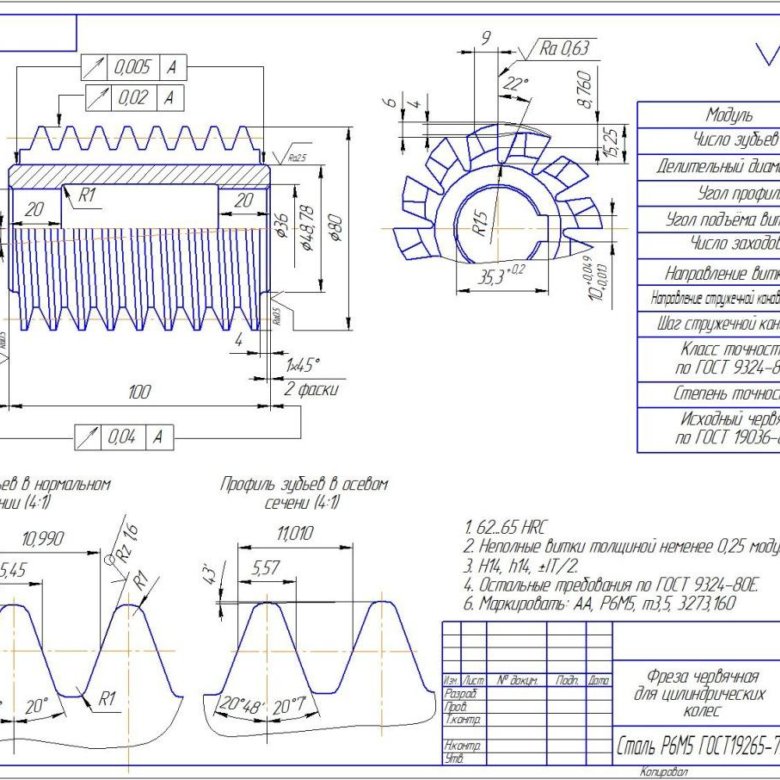

Фреза червячная модульная 2510-4009 чертеж

Фреза 20 шпоночная к/х км2

Фреза концевая с цилиндрическим хвостовиком ГОСТ 17025-71

Концевая фреза Griff a300078

Фреза концевая 8.0х63х19мм, р6м5, 3-перая, ц/х “Griff”

Фреза концевая HSS 8х14х120х8

Сверло-развертка комбинированный инструмент чертеж

Фреза концевая твердосплавная 2220-0171 ГОСТ 18372-73

Фреза конц. Ц/Х D 12 z4 / 203054

Ц/Х D 12 z4 / 203054

Коническое сверло по металлу чертеж

ГОСТ 18934-73 фрезы концевые сферические

Чертеж сверла фрезы по металлу

Фреза концевая радиусная ГОСТ 16231-81

Фреза торцовая ф160 гост24360-80е чертеж

Bullnose Mill Tool

Фреза 2210-0061 ГОСТ 9304-69

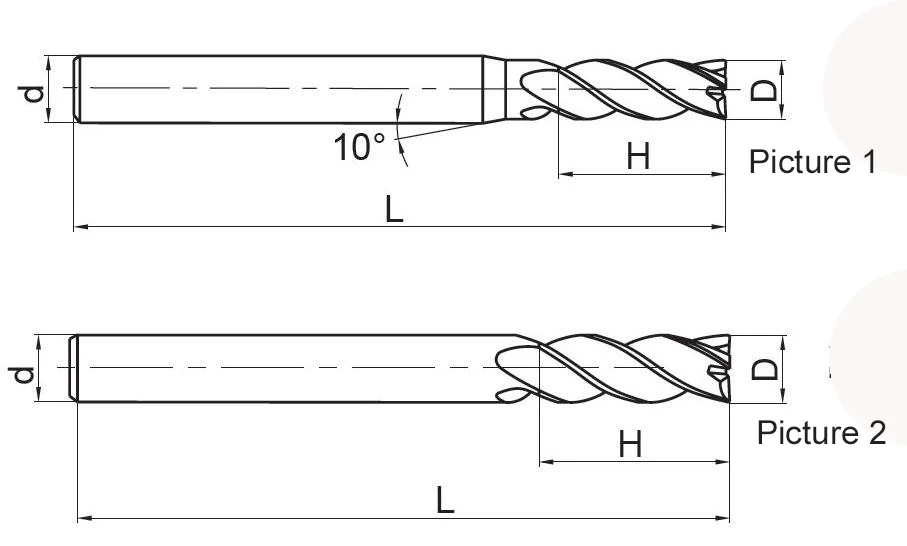

Схематичное изображение концевой фрезы

Концевая фреза ТУЛАМАШ 143268

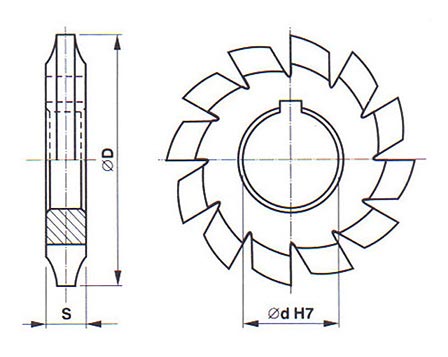

Чертеж дисковой фрезы 12мм

Концевая фреза по металлу 12 мм Размеры

Торцевая фреза чертеж вид сбоку

Геометрические параметры сверла

Концевая фреза XCAN, фреза 3.175 мм

Зенкер 60 градусов чертеж

Концевая фреза чертеж 6 зубьев

Модульная дисковая фреза модуль 2.5 для нарезки 9 зубьев чертеж

Зенкер комбинированный с СНП чертеж

Фреза концевая конический хвостовик ø 14,0 мм

Фреза концевая (5 мм; z=4; р6м5) HORTZ 351906

Чертеж концевой фрезы в компасе

Чертеж концевой фрезы в компасе

Торцевая фреза по металлу чертеж

Фреза концевая модульная модуль 5

Фреза концевая с к/х d45х125х250

Концевые фрезы таблица диаметров

Комментарии (0)

Написать

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Фрезерование концевыми фрезами — РИНКОМ

Фрезерование концевыми фрезами — РИНКОМГлавная

Статьи

Фрезерование концевыми фрезами Фрезерование концевыми фрезами

16 августа 2018

Гирин Кирилл

В этой статье мы расскажем в деталях о концевых фрезах и технологиях обработки уступов, скосов, а также пазов различных форм.

Содержание

Фрезерование концевыми фрезами

-

Конструктивные особенности и виды концевых фрез

- Шпоночные концевые фрезы

- Угловые концевые фрезы

- Т-образные концевые фрезы

-

Оборудование для фрезерования концевыми фрезами

- >Патроны для концевых фрез с цилиндрическими хвостовиками

- Патроны для концевых фрез с коническими хвостовиками

- Цанговые патроны

- Патроны с регулируемыми эксцентриками

- Выбор скорости подачи фрез

- Основные технологии фрезерования концевыми фрезами

-

Фрезерование уступов концевыми фрезами

- Основные параметры

- Выбор инструмента

- Расчет режима резания

- Подготовка к работе и выполнение операции

- Фрезерование сквозных пазов концевыми фрезами

-

Фрезерование замкнутых пазов концевыми фрезами

- Выбор инструмента

- Расчет режима резания

- Выполнение операции

-

Фрезерование наклонных плоскостей цилиндрическими концевыми фрезами

- Фрезерование с поворотом заготовок

- Фрезерование с поворотом шпинделя станка

- Фрезерование наклонных плоскостей угловыми концевыми фрезами

-

Фрезерование закрытых шпоночных канавок шпоночными концевыми фрезами

- Выбор инструмента

- Расчет режима резания

- Подготовка к работе и выполнение операции

-

Обработка концевыми фрезами специальных пазов

- Фрезерование Т-образных пазов

- Фрезерование паза типа «ласточкин хвост»

-

Контурное фрезерование концевыми фрезами

- С комбинированием ручных подач

- С использованием круглого поворотного стола

- Правила фрезерования и полезные советы

Фрезерование концевыми фрезами

Фрезерование концевыми фрезами применяется для:

-

обработки пазов, уступов;

-

объемного копирования;

-

фасонной обработки поверхностей;

-

снятия свесов у щитов, облицованных различными материалами;

-

контурной обработки деталей;

-

выполнения иных операций.

Фотография №1: фрезерование концевой фрезой

Конструктивные особенности и виды концевых фрез

Монолитные и сборные обычные (цилиндрические) и иные концевые фрезы состоят из рабочих частей и хвостовиков. Они могут быть цилиндрическими и коническими, а зубья — нормальными и мелкими. Инструменты с нормальными зубьями применяют для получистовой и чистовой обработки, а крупнозубые фрезы — для черновой.

Изображение №1: концевая фреза с конусом Морзе (коническим)

Важно! Концевые фрезы имеют небольшие диаметры (3–60 мм). Из-за этого для обеспечения оптимальных скоростей резания инструменты вращаются с высокими частотами. При относительно небольших скоростях подачи нагрузка на 1 зуб минимальна. Это обеспечивает высокое качество обработки.

Монолитные концевые фрезы могут быть:

-

целиком изготовлены из быстрорежущей или легированной стали;

-

целиком выполнены из твердых сплавов;

-

спаянными (материал хвостовика — конструкционная сталь, а рабочей части — твердый сплав).

Кроме этого существуют концевые фрезы с твердосплавными пластинами.

Изображение №2: цилиндрическая концевая фреза с твердосплавными пластинами

Главное преимущество таких фрез — возможность смены пластин без снятия режущего инструмента. Твердосплавные концевые фрезы (с пластинами и без) применяют для получения пазов и уступов в заготовках из закаленных и труднообрабатываемых сталей.

Инструменты могут иметь затылованные и остроконечные зубья. Такие модели называют обдирочными. Их применяют для черновой обработки заготовок, полученных литьем и свободной ковкой.

Изображение №3: обдирочная концевая фреза с затылованными зубьями

Инструменты с острозаточенными зубьями имеют неравномерный окружной шаг. Такие обдирочные фрезы отличаются более высокими производительностью (+ 60–70 %), вибростойкостью и сроком службы.

Изображение №4: обдирочная концевая фреза с остроконечными зубьями

Кроме цилиндрических инструментов существуют концевые фрезы специального назначения. К ним относятся шпоночные, угловые и Т-образные модели.

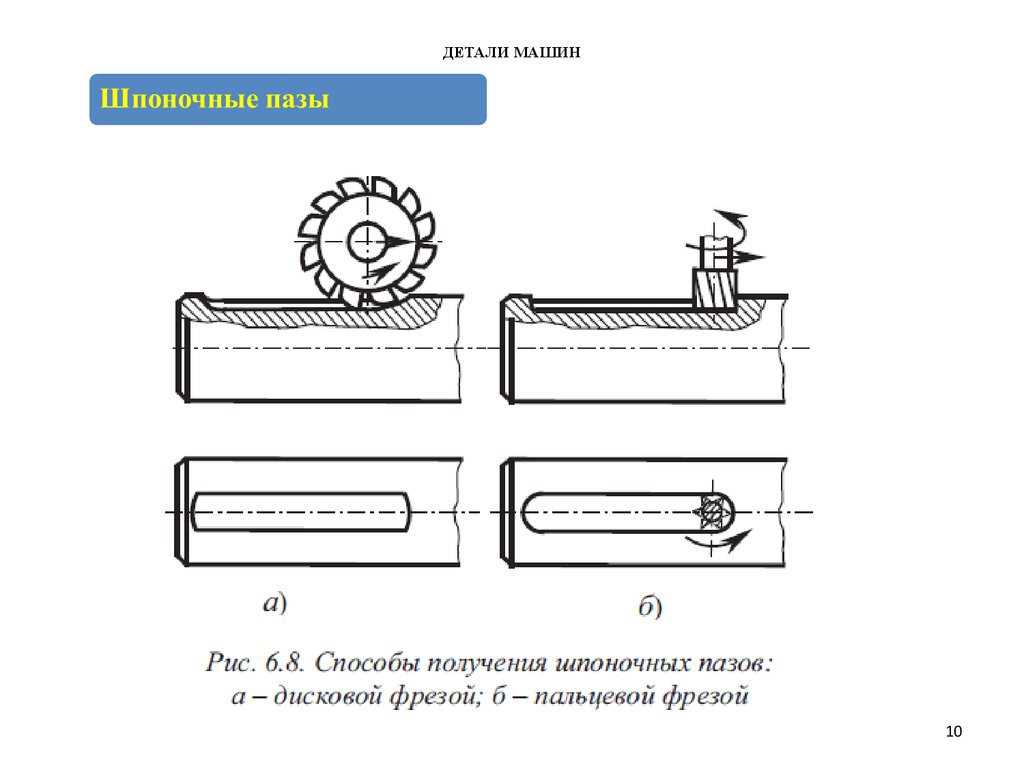

Шпоночные концевые фрезы

Их применяют для фрезерования шпоночных пазов. Инструменты имеют 2 режущих зуба и торцевые режущие кромки. Они направлены не наружу (как у сверл), а внутрь инструментов.

Изображение №5: шпоночная концевая фреза

Шпоночная фреза может углубляться в материал при осевой подаче (высверливается отверстие), а затем двигаться в сторону при продольной. В результате получается шпоночный паз.

Важно! Переточку таких фрез производят по задним поверхностям торцевых кромок. После операций диаметры инструментов не изменяются.

Угловые концевые фрезы

Их применяют для фрезерования наклонных плоскостей и пазов, имеющих угловые профили.

Изображение №6: рабочие части угловых концевых фрез

Вершины угловых фрез закругляют. Это продлевает срок службы инструментов.

Т-образные концевые фрезы

Их применяют для обработки Т-образных пазов.

Изображение №7: конструкция и характеристики Т-образных концевых фрез

Эти фрезы часто ломаются. Это обусловлено сложностью обработки Т-образных пазов, при которой отвод стружки сильно затрудняется. Такие фрезы имеют разнонаправленные зубья и угловые поднутрения.

Оборудование для фрезерования концевыми фрезами

Для фрезерования концевыми фрезами применяются горизонтальные и вертикальные фрезерные станки. Инструменты устанавливают в различные по конструкции патроны.

Инструменты устанавливают в различные по конструкции патроны.

Патроны для концевых фрез с цилиндрическими хвостовиками

Концевые фрезы с цилиндрическими хвостовиками фиксируют при помощи таких патронов.

Изображение №8: патрон для концевых фрез с цилиндрическими хвостовиками

Они состоят из корпусов (1), гаек (2) и кулачков (3). Корпус устанавливается в шпинделе и затягивается шомполом. Кулачки зажимают инструмент при помощи кольцевой (4) и промежуточных пружин.

Патроны для концевых фрез с коническими хвостовиками

Имеют такую конструкцию.

Изображение №9: патрон для концевых фрез с коническими хвостовиками

Корпус (3) закрепляется в шпинделе станка при помощи шомпола. В сменной втулке (4) имеется винт (5), предназначенный для фиксации фрезы. Пояски втулки проходят через отверстия навернутой на корпус гайки (2) и вставляются в имеющиеся на торце пазы. Положение гайки регулируется при помощи специального винта (6).

Положение гайки регулируется при помощи специального винта (6).

Важно! Сменные втулки имеют стандартные размеры, соответствующие конусам Морзе.

Цанговые патроны

Предназначены для крепления концевых фрез с цилиндрическими хвостовиками.

Изображение №10: цанговый патрон

Конический хвостовик такого патрона затягивается в шпинделе станка при помощи шомпола. Спереди имеется выточка. В нее входит цанга (1). Это коническая разрезная втулка имеющая отверстие, диаметр которого соответствует диаметру хвостовика закрепляемой фрезы. Для ее фиксации цанга сжимается гайкой (2).

Патроны с регулируемыми эксцентриситетами

Состоят из корпусов (1), колпачковых гаек (3) и втулок (2).

Изображение №11: патрон с регулируемым эксцентриком

Втулка в таком патроне эксцентрично закреплена по отношению к оси вращающейся фрезы (4). Она крепится при помощи двух винтов (5). При поворачивании втулки регулируется ширина паза.

Она крепится при помощи двух винтов (5). При поворачивании втулки регулируется ширина паза.

Выбор скорости подачи фрез

Выбор скорости подачи фрезы напрямую зависит от материала заготовки.

-

Алюминий и сплавы на его основе — 200–420 м/мин.

-

Бакелит — 40–110 м/мин.

-

Нержавеющая сталь — 45–95 м/мин.

-

Термопласты и древесина — 300–500 м/мин.

-

Латунь — 130–320 м/мин.

-

Бронза — 90–150 м/мин.

-

ПВХ — 100–2500 м/мин.

Основные технологии фрезерования концевыми фрезами

Расскажем об основных технологиях фрезерования концевыми фрезами на примере конкретных операций.

Фрезерование уступов концевыми фрезами

Рассмотрим фрезерование двух уступов в бруске. Цель — получение ступенчатой шпонки.

Цель — получение ступенчатой шпонки.

Основные параметры

-

Ширина фрезерования — 5 мм.

-

Глубина резания — 12 мм.

-

Чистота поверхности — 5.

Выбор инструмента

Для этой операции отлично подойдет концевая фреза (диаметр — 16 мм) с нормальными зубьями и цилиндрическим хвостовиком. Чтобы стружка отводилась вверх, винтовые канавки должны быть направлены вправо.

Расчет режима резания

Рассчитаем частоту вращения шпинделя. При скорости подачи 25 м/мин. она будет равна:

n = (1000*v)/(π*d) = (1000*25)/(3,14*16) = 500 об./мин.

Подача на один зуб — 0,03 мм. Вычислим минутную подачу.

s = sзуб*z (чистота поверхности)*n = 0,03*5*500 = 75 мм/мин.

Подготовка к работе и выполнение операции

Фрезерование каждого уступа проходит по следующей схеме.

-

Закрепите заготовку в тисках, а фрезу — в патроне шпинделя станка.

-

Установите лимб коробки подач на 80 мм/мин., а лимб коробки скоростей — на 500 об./мин.

-

Запустите вращение шпинделя.

-

Подведите заготовку под фрезу.

-

Поднимите стол до легкого касания фрезой верхней плоскости заготовки.

-

Установите кулачки выключения продольной подачи на длину фрезерования.

-

Обработайте деталь с двух сторон.

Изображение №12: фрезерование уступов концевой фрезой

Фрезерование сквозных пазов концевыми фрезами

Для фрезерования сквозных пазов обычно берут концевые фрезы, диаметры которых соответствуют чертежным размерам пазов с допустимыми отклонениями.

Важно! Так делают в случаях, если концевые фрезы не имеют радиального биения. При его наличии ширина паза получится больше заданной. Итог— брак.

Для обработки сквозных пазов чаще всего берут новые концевые фрезы. При работе с переточенными инструментами для соблюдения точности пазов можно использовать патроны с регулируемыми эксцентриками. Технология фрезерования сквозных пазов не отличается от описанной выше.

Фрезерование замкнутых пазов концевыми фрезами

Задача — профрезеровать в планке замкнутый паз. Длина — 32 мм. Ширина — 16 мм.

Изображение №13: чертеж планки

Выбор инструмента

Подойдет та же самая фреза с пятью зубьями (z = 5).

Расчет режима резания

Заданная подача фрезы — 0,01 мм/зуб. Скорость резания — 25 м/мин. Частота — 500 об./мин. Вычислим минутную подачу.

s = sзуб*z*n = 0,01*5*500 = 25 мм/мин.

Минимальная подача на станке — 31,5 мм/мин. Устанавливаем именно ее. Рассчитаем фактическую подачу на один зуб.

sзуб= s/(z*n) = 31,5/(5*500) = 0,013 мм/зуб.

Выполнение операции

При фрезеровании сквозных пазов:

-

сначала дают ручную вертикальную подачу для того, чтобы фреза врезалась в материал на 4–5 мм;

-

после этого включают механическую продольную подачу и вырезают глухой паз нужной длины;

-

постепенно поднимают стол до получения сквозного отверстия.

Изображение №14: закрепление заготовки и фрезерование сквозного паза

Фрезерование наклонных плоскостей цилиндрическими концевыми фрезами

Для фрезерования наклонных плоскостей концевыми фрезами применяют две технологии.

1.

Фрезерование с поворотом заготовок

Фрезерование с поворотом заготовокЭта технология предполагает использование универсальных поворотных тисков. Заготовки в них крепятся так же, как и в обычных.

Изображение №15: фрезерование наклонной плоскости концевой фрезой с поворотом заготовки

Важно! Обрабатываемая наклонная плоскость должна располагаться параллельно столу.

2. Фрезерование с поворотом шпинделя станка

Это возможно как на вертикальных, так и на горизонтальных фрезерных станках. Первые для этого должны обладать функцией поворота бабки со шпинделем вокруг горизонтальной оси, а вторые — накладными вертикальными головками. Для фрезерования просто устанавливают нужные углы наклона.

Изображение №16: фрезерование наклонной плоскости концевой фрезой под углом 60°

Фрезерование наклонных плоскостей угловыми концевыми фрезами

Выполняется на горизонтальных фрезерных станках. Обработка заготовок угловыми фрезами происходит на меньших скоростях подачи и резания. Это связано с трудными условиями работы.

Обработка заготовок угловыми фрезами происходит на меньших скоростях подачи и резания. Это связано с трудными условиями работы.

К примеру, при глубине фрезерования 12 мм назначают скорость резания 11,8 м/мин. Частота вращение шпинделя — 50 об./мин.

Изображение №17: фрезерование наклонной плоскости угловой концевой фрезой

Обратите внимание! Чтобы избежать брака при фрезеровании наклонной плоскости:

-

перед операцией удостоверьтесь в точности разметки;

-

закрепите заготовку максимально надежно;

-

тщательно очистите тиски и стол от стружки;

-

проверьте угол наклона инструмента или универсальных тисков.

Фрезерование закрытых шпоночных канавок шпоночными концевыми фрезами

Выполняется на горизонтальных и вертикальных фрезерных станках. Рассмотрим фрезерование шпоночной канавки с шириной 10 мм и глубиной 4 мм.

Рассмотрим фрезерование шпоночной канавки с шириной 10 мм и глубиной 4 мм.

Изображение №18: фрезерование закрытой шпоночной канавки

Выбор инструмента

Для этой операции возьмем шпоночную фрезу с диаметром 10 мм. Если она перетачивалась, необходимо проверить диаметр рабочей части микрометром.

Расчет режима резания

Заданная скорость резания — 25,2 м/мин. Частота вращения — 800 об./мин. Подача — 0,03 мм/зуб. Количество зубьев — 2. Рассчитаем минутную подачу.

s= 0,03*2*800 = 48 мм/мин.

Подготовка к работе и выполнение операции

После закрепления фрезы в патроне проверьте ее радиальное биение по индикатору. Ширина канавки не должна выйти из допуска. Фрезерование шпоночных канавок происходит так же, как и рассмотренная выше обработка замкнутых пазов.

Обработка концевыми фрезами специальных пазов

К ним относятся Т-образные пазы и пазы типа «ласточкин хвост». Их фрезерование обычно выполняется на вертикальных фрезерных станках.

Их фрезерование обычно выполняется на вертикальных фрезерных станках.

Фрезерование Т-образных пазов

Фрезерование простых Т-образных пазов включает в себя 2 этапа.

-

При помощи цилиндрической концевой фрезы получают прямоугольный паз.

-

При помощи Т-образной фрезы делают паз Т-образным.

Если необходимо получить паз с заваленными кромками, делают третий переход. Фаски снимают при помощи угловой фрезы.

Изображение №19: три этапа фрезерования Т-образного паза с заваленными кромками

Фрезерование паза типа «ласточкин хвост»

Также происходит за 2 этапа.

-

При помощи цилиндрической концевой фрезы получают прямоугольный паз.

-

При помощи угловой фрезы типа «ласточкин хвост» завершают операцию.

Изображение №20: фрезерование паза типа «ласточкин хвост»

Контурное фрезерование концевыми фрезами

Существуют две основные технологии контурного фрезерования концевыми фрезами.

С комбинированием ручных подач

Технология выглядит так.

-

Заготовка фиксируется на столе или в тисках.

-

Деталь обрабатывается концевой фрезой по размеченному контуру (стол при этом перемещается в продольном и поперечном направлениях).

Обратите внимание! За один раз профрезеровать контур невозможно. Деталь сначала обрабатывают начерно, а затем — начисто.

Изображение №21: фрезерование криволинейного контура с комбинированием ручных подач

С использованием круглого поворотного стола

При фрезеровании заготовок на круглых поворотных столах контуры дуг образуются за счет их круговых подач. Приспособления бывают ручными и механическими. По этой технологии получают высокоточные контуры.

Приспособления бывают ручными и механическими. По этой технологии получают высокоточные контуры.

Изображение №22: круглый поворотный стол с ручной подачей

Обратите внимание! Выше мы рассмотрели лишь основные сферы применения концевых фрез. Об иных операциях и особенностях их выполнения читайте в специальной литературе.

Правила фрезерования и полезные советы

-

Станок, его шпиндель и стол должны быть чистыми.

-

Не используйте неподходящие рукоятки и ключи.

-

При фиксации в тисках поковок, черных отливок и заготовок из проката одевайте на губки накладки из латуни, меди или алюминия.

-

Накладки также нужны при фрезеровании обработанных деталей и заготовок.

-

Заготовки и зажимные приспособления должны быть очищены от стружки.

-

Не забывайте снимать заусенцы после переходов.

-

Не зажимайте слишком сильно тонкие заготовки.

-

Перед опусканием и поднятием стола не забывайте проверять затяжку.

-

В процессе фрезерования следите за инструментом. О том, что фреза затупилась, можно понять по вибрациям станка и чрезмерному нагреву стружки.

-

Не подводите детали под фрезы резко.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

23 января 2023

Фрезы со сменными пластинами

14 декабря 2022

Ширина фрезерования

25 ноября 2022

Глубина фрезерования: принципы и расчеты

4 октября 2022

Фрезерование уступов и пазов

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Нарезка шпоночных канавок – протяжка, установка шпонок, проволочная электроэрозионная обработка, формовка и фрезерование | Муфта Ответы

При креплении муфт, зубчатых колес или ступиц шкивов к валам ведущего или ведомого оборудования обычно используется шпонка для зацепления двух шпоночных канавок (прорезанных как на валу, так и на ступице), чтобы предотвратить вращение на валу и облегчить ( в разной степени) в передаче крутящего момента. Хотя конкретные стандарты размеров шпоночных пазов можно найти в другом месте (см. Стандарты отверстий и шпоночных канавок для активных муфт — что это такое и где их найти?), в этой публикации подробно рассматриваются преобладающие технологии, которые ведущие производители муфт используют для вставки шпоночных канавок в ступицы муфты. В этом посте также будет кратко рассказано о шпоночных канавках вала.

Протяжка шпоночных пазов/шлицевых протяжек

| Протяжки, ожидающие заточки |

Протяжки (на фото выше ожидающие повторной заточки) — это быстрый и экономичный способ нарезания стандартных шпоночных пазов и шлицов. Протяжка работает, быстро проталкивая серию режущих зубьев через ступицу, при этом каждый зуб выступает немного дальше и удаляет немного больше материала.

Это позволяет быстро обрабатывать большое количество материала и, как правило, позволяет нарезать шпоночный паз за один-три прохода. (Несмотря на то, что существует несколько переменных, используемых для определения подходящей глубины резания, 1/8 дюйма или 3,2 мм обычно показывают, сколько материала можно удалить за один проход.)

Как и другие режущие инструменты, режущие зубья протяжки затупляются и нуждаются в заточке (как видно на фотографии инструментальной мастерской выше). Протяжные станки могут располагаться горизонтально или вертикально (ниже изображены протяжные станки как горизонтального, так и вертикального типа), и их можно использовать для проталкивания или протягивания протяжки через деталь.

Протяжные станки могут располагаться горизонтально или вертикально (ниже изображены протяжные станки как горизонтального, так и вертикального типа), и их можно использовать для проталкивания или протягивания протяжки через деталь.

| Горизонтальный протяжной станок |

Прочность протяжного станка обычно измеряется в тоннах и, в сочетании с разрезаемым материалом протяжки и ступицы, определяет, сколько материала можно удалить за каждый проход резки.

Основным недостатком протяжки являются первоначальные первоначальные затраты на сами протяжки, которые могут быстро исчисляться десятками тысяч долларов и требуют периодического обслуживания. Кроме того, время может быть вторым недостатком, если необходимая протяжка отсутствует на месте, недоступна и не находится на складе у поставщика. (В этих случаях изготовление протяжки может занять недели или месяцы. )

)

Несмотря на то, что использование протяжек для обычных и больших размеров шпоночных паза экономически выгодно, обычно слишком дорого закрепить протяжки для нестандартных и уникальных требований к шпоночным пазам. Кроме того, очень большие отверстия (более 1 дюйма или 25 мм) также быстро становятся трудными для протяжки, учитывая, насколько большим должно быть протяжное оборудование, чтобы прорезать шпоночный паз всего за несколько проходов. Для нестандартных и больших требований к шпоночным канавкам производители муфт обычно обращаются к шпоночной посадке, формованию, электроэрозионной обработке с проволокой или фрезерованию (все подробно описано ниже).

| Вертикальный протяжной станок |

В дополнение к традиционным вертикальным горизонтальным и вертикальным протяжным станкам (вертикальный станок справа протягивает ступицы торсионных муфт), ведущие производители муфт могут использовать специализированные решения для протяжки больших объемов, которые обеспечивают минимальное время настройки и высокую повторяемость.

(Примечание. Все фотографии в этом посте взяты с объектов Lovejoy’s Downers Grove, Иллинойс и Саут-Хейвен, Мичиган, но фотографии индивидуального оборудования были исключены из соображений конкуренции.)

Хотя маловероятно, что крупносерийное протяжное оборудование будет доступно в вашем местном механическом цехе, если вы являетесь крупным производителем оригинального оборудования, важно знать, что эта технология существует.

В целом, прошивка предлагает быстрое, эффективное и точное решение для вырезания шпоночных пазов и шипов, при условии, что первоначальные затраты на прошивку могут быть оправданы.

Ключевое гнездо

| Традиционный автоклав |

Keyseaters, которые также известны как «выкусыватели», используют концепцию резки, аналогичную протяжкам, в том смысле, что материал удаляется через серию проходов зубьев. Основное отличие шпоночной посадки заключается в том, что в ней используется только один режущий зуб, который делает множество проходов (по сравнению с протяжкой, которая обычно представляет собой один проход со значительным количеством зубьев).

Основное отличие шпоночной посадки заключается в том, что в ней используется только один режущий зуб, который делает множество проходов (по сравнению с протяжкой, которая обычно представляет собой один проход со значительным количеством зубьев).

С каждым последующим резом фреза на шпоночном посадочном месте выдвигается немного дальше, что позволяет снять немного больше материала за следующий проход. Этот процесс продолжает повторяться до тех пор, пока глубина резания не будет соответствовать указанному печатному чертежу или спецификации ступицы муфты.

Для справки, типичная глубина резания шпоночного ключа может составлять 20 тысячных дюйма (по сравнению с 1/8 дюйма для протяжки), а одна фреза для шпоночного посадочного места может стоить несколько сотен долларов (по сравнению с тысячами для брошь большего размера). Установка большого шпоночного паза может занять 1-2 часа (по сравнению с 15 минутами для детали аналогичного размера, прошиваемой за 3 прохода).

Хотя установка шпонок занимает больше времени, чем традиционная протяжка, она обеспечивает большую гибкость, поскольку однозубые фрезы уникального размера можно не только быстро приобрести, но и быстро обрезать или модифицировать в инструментальной мастерской на месте для удовлетворения уникальных требований к шпоночным канавкам. . Кроме того, установка шпонок служит отличной резервной копией для протяжки, если протяжка или протяжной станок неожиданно выйдет из строя или сломается.

. Кроме того, установка шпонок служит отличной резервной копией для протяжки, если протяжка или протяжной станок неожиданно выйдет из строя или сломается.

| Устройство для установки ключей с ЧПУ с делительным столом |

Для вырезания нескольких больших шпоночных канавок в ступицы, что часто требуется пользователям очень больших муфт (как правило, металлических зубчатых, решетчатых и дисковых муфт), к шпоночному станку можно добавить индексный стол. Клиенты могут указать несколько шпоночных канавок в любой ориентации, но чаще всего они запрашиваются в виде двух шпоночных канавок, расположенных на 180 градусов друг от друга.

Без возможности индексации было бы чрезвычайно трудоемко и сложно точно вручную переориентировать и зафиксировать ступицу муфты для выполнения нескольких шпоночных пазов. Таблица допускает единственную настройку.

Справа изображен лучший в своем классе большой станок для индексации шпонок с ЧПУ, способный нарезать шпоночные канавки для ступиц соединения через зубчатую муфту размера 15. Это устройство было произведено компанией Frömag из Германии, которая является одним из ведущих производителей машин для установки ключей. (Примечание: Frömag приобрела Mitts & Merrill, крупного американского производителя ключей, в 1990-х годах, что укрепило ее лидирующие позиции на рынке ключей. Традиционный, не индексирующий ключ, изображенный над устройством Frömag, был изготовлен компанией Mitts & Merrill.)

Это устройство было произведено компанией Frömag из Германии, которая является одним из ведущих производителей машин для установки ключей. (Примечание: Frömag приобрела Mitts & Merrill, крупного американского производителя ключей, в 1990-х годах, что укрепило ее лидирующие позиции на рынке ключей. Традиционный, не индексирующий ключ, изображенный над устройством Frömag, был изготовлен компанией Mitts & Merrill.)

Проволочный электроэрозионный станок

| Проволочный электроэрозионный станок |

Проволочная электроэрозионная обработка (электроэрозионная обработка) предназначена для небольших тиражей, когда требуется точность или другие варианты резки недоступны. Традиционно проволочные электроэрозионные станки широко использовались производителями инструментов и штампов и работают, в основном, медленно ударяя или испаряя (не технические термины) материал через намотанную медную проволоку, которая приближается, но не касается непосредственно разрезаемого компонента. электрические искры.

электрические искры.

Скорость резки зависит от используемого оборудования, но для приблизительной скорости стандартная машина может работать со скоростью ~12 квадратных дюймов в час. (т. е. – Если толщина детали составляет 6 дюймов, электроэрозионный станок с проволочной резкой сможет резать на два дюйма в час.)

Несмотря на низкую скорость, одним из компенсирующих факторов станков для электроэрозионной резки с проволочной резкой является то, что они могут работать ” гаснет” (без активного оператора), что особенно полезно, учитывая, сколько времени уходит на резку детали.

Электроэрозионный электроэрозионный станок с проволочной резкой является приемлемым решением для большинства муфтовых ступиц малого и среднего размера, но очень большие муфтовые ступицы не подходят для большинства электроэрозионных станков с проволочной резкой. (Электроэрозионный станок Wire-cut, изображенный выше, может работать с ступицей зубчатой муфты размера 5 или 6, но, конечно, не с размером 15, как с ключом, изображенным в предыдущем разделе. )

)

Прототипные детали (чтобы получить подтверждение утверждения конструкции перед заказом дорогостоящей протяжки), срочные заказы (когда прошивка или ключница недоступна) и уникальные разовые запросы (где установка или придание формы не работают и/или стоимость протяжка не может быть оправдана) – все это отличные причины для вырезания шпоночного паза с помощью электроэрозионного станка Wire-cut.

Формование

| Вертикальный формирователь шпоночного паза |

Формование в основном используется для вырезания глухих шпоночных пазов (шпоночных пазов, которые не проходят по всей длине детали). Хотя шпоночные канавки соединительного вала обычно проходят по всей длине вала, ступицы муфты гораздо реже имеют глухие шпоночные канавки.

(Примечание: электроэрозионная обработка с протяжкой и электроэрозионная резка не предназначены для работы с глухими шпоночными канавками.

)

)

При формировании и посадке шпонок используются аналогичные принципы, в обоих случаях для резки используется одноточечный режущий инструмент, но одно из основных отличий заключается в том, что формирователи не направляются вниз. через вырез на неподвижной стойке. Таким образом, неуправляемые формообразующие резы могут быть немного менее точными (из-за отклонения), чем шпоночные резы. (Обязательно используйте надлежащие контрольные калибры, чтобы убедиться, что разрез шпоночного паза соответствует указанным допускам.)

| Горизонтальный формирователь шпоночного паза |

Вырезание глухих шпоночных канавок с использованием формирователей также требует дополнительного шага, который не требуется для ранее обсуждавшихся методов вырезания. Этот дополнительный шаг представляет собой предварительное вырезание рельефа в конце проектируемого паза. Этот рельеф необходим для того, чтобы металлическая стружка, образовавшаяся при формовании, могла сломаться. Рельефы могут быть созданы либо путем предварительного сверления отверстия, либо путем прорезания внутренней канавки на внутреннем диаметре для ступиц.

Этот рельеф необходим для того, чтобы металлическая стружка, образовавшаяся при формовании, могла сломаться. Рельефы могут быть созданы либо путем предварительного сверления отверстия, либо путем прорезания внутренней канавки на внутреннем диаметре для ступиц.

На изображении вверху справа показан вертикальный формирователь шпоночного паза, предназначенный для вырезания шпонки на внешнем диаметре соединительного вала. Вал (не показан) будет удерживаться и зажиматься прямо вверх и вниз в вертикальной ориентации, при этом формирователь также будет резать при движении вниз в вертикальном направлении.

Слева показан горизонтальный формирователь шпоночного паза, предназначенный для вырезания глухого шпоночного паза на внутреннем диаметре ступицы. Ступица (не показана) будет зажиматься горизонтально, при этом ее фланец проходит за приспособление слева, а формирователь режется горизонтально.

Фрезерование

Подобно формованию, концевые фрезы позволяют нарезать прямые или конические шпоночные канавки частичной длины. (Фрезы Woodruff также позволяют фрезеровать шпоночные канавки Woodruff.)

(Фрезы Woodruff также позволяют фрезеровать шпоночные канавки Woodruff.)

Несмотря на популярность шпоночных канавок внешнего вала, фрезерование гораздо менее популярно для нарезания шпоночных канавок внутреннего диаметра на ступицах, потому что вы не можете фрезеровать их с помощью традиционных методов прямого фрезерования. (Мешает другая сторона муфты, которую не следует слишком фрезеровать.) Вместо этого для фрезерования внутренней шпоночнойНеобходимо использовать фрезерную головку с углом наклона 0 градусов. Это не распространено.

Когда

фрезерование шпоночных пазов, аналогично формованию, особое внимание следует уделить обеспечению углового

радиус и все допуски находятся в пределах спецификации. Если не в указанных пределах,

соединение муфта-шпонка-вал может иметь проблемы с посадкой шпонки и/или привести к

непреднамеренный дисбаланс в системе передачи мощности (см. Шпоночные канавки и шпоночные канавки – «Учитывайте мелкие детали»).

Сводка

Существует множество доступных решений, которые используются для нарезания шпоночных канавок внутренних ступиц муфты. В то время как при выборе решения для нарезания шпоночных пазов, в широком смысле, играют роль многие переменные: протяжка для скорости, шпоночная посадка для больших шпоночных пазов и специальных деталей, проволочная электроэрозионная обработка для специальных деталей, формование для глухих шпоночных пазов, а фрезерование в основном предназначено для валов. шпоночные канавки (не шпоночные канавки ступицы).

В то время как при выборе решения для нарезания шпоночных пазов, в широком смысле, играют роль многие переменные: протяжка для скорости, шпоночная посадка для больших шпоночных пазов и специальных деталей, проволочная электроэрозионная обработка для специальных деталей, формование для глухих шпоночных пазов, а фрезерование в основном предназначено для валов. шпоночные канавки (не шпоночные канавки ступицы).

Многие пользователи муфт полностью доверяют предпочитаемому ими производителю муфт чистовое растачивание и установку шпоночных пазов на всех ступицах, поскольку производитель может обеспечить быструю доставку по заказам на ремонт. Как производитель муфт, отличающийся превосходным уровнем обслуживания, мы, безусловно, ценим, уважаем и поддерживаем такой подход (см. раздел «Как быстро заменить муфту»).

Другим конечным пользователям и дистрибьюторам муфт удобно иметь на полке дополнительные ступицы с необработанным отверстием (с малым необработанным отверстием), которые в экстренной ситуации можно быстро окончательно расточить, а ключевые компоненты можно быстро расточить в местном механическом цехе. Для таких лиц или организаций важно не только иметь исходный инвентарь на случай чрезвычайной ситуации, но также понимать и заранее разрабатывать план аварийной отделки, основанный на наличии оборудования и замерах в местных механических мастерских.

Для таких лиц или организаций важно не только иметь исходный инвентарь на случай чрезвычайной ситуации, но также понимать и заранее разрабатывать план аварийной отделки, основанный на наличии оборудования и замерах в местных механических мастерских.

Если вам была полезна эта статья, сообщите нам об этом, оставив комментарий к этому сообщению ниже. Если у вас возникнут дополнительные вопросы, пожалуйста, задавайте их здесь.

Ключ с угловой головкой для обработки шпоночного паза

КОНЕЧНЫЙ ПОЛЬЗОВАТЕЛЬ: PMC-Colinet, (800) 451-1306, www.pmc-colinet.com.

ЗАДАЧА: Повышение производительности при обработке шпоночных пазов режущей головки из нитраллойевой стали.

РЕШЕНИЕ: Переключить работу на вертикальный обрабатывающий центр и получить заказ 9Угол наклона головы 0°.

ПОСТАВЩИК РЕШЕНИЯ: Heimatec Inc., (847) 749-0633, www.heimatecinc.com.

Компания PMC-Colinet, основанная в 1912 году в Виклиффе, штат Огайо, занимается производством машин для нефтепромыслового сектора трубных изделий. В число клиентов компании входят интегрированные сталелитейные заводы, которые продают готовые трубы и муфты для нефтегазовой промышленности. Заводы используют станки для нарезания резьбы на изделиях для погружного бурения. PMC-Colinet также поставляет режущие инструменты, расходные материалы и запчасти для вторичного рынка, а также обеспечивает выездное обслуживание.

В число клиентов компании входят интегрированные сталелитейные заводы, которые продают готовые трубы и муфты для нефтегазовой промышленности. Заводы используют станки для нарезания резьбы на изделиях для погружного бурения. PMC-Colinet также поставляет режущие инструменты, расходные материалы и запчасти для вторичного рынка, а также обеспечивает выездное обслуживание.

Одно особенно сложное задание требует вырезания шпоночных канавок в большую секцию на головке режущего инструмента из нитраллойевой стали. В течение многих лет PMC-Colinet использовала формовочный станок для изготовления шпоночных пазов в отверстиях резьбонарезных головок. Обычно отверстия имеют диаметр от 6 дюймов (152,4 мм) до 13 дюймов (330,2 мм) и длину более 12 дюймов (304,8 мм). ширина при ±0,001 дюйма (0,025 мм) и глубина при ±0,0025 дюйма (0,064 мм).

Один из видов нарезки представляет собой трехступенчатый шпоночный паз, который не проходит через отверстие полностью, а вместо этого останавливается у окна, выфрезерованного по наружному диаметру детали. Эта ситуация предлагала два варианта. Одному требовалось, чтобы PMC начертила шпоночный паз на формирователе, а затем передала деталь для чистовой обработки с помощью электроэрозионного станка с грузилом, потому что у PMC нет такого типа станка. Этот процесс занял 50 часов на шейпере, плюс около недели на электроэрозионную работу.

Эта ситуация предлагала два варианта. Одному требовалось, чтобы PMC начертила шпоночный паз на формирователе, а затем передала деталь для чистовой обработки с помощью электроэрозионного станка с грузилом, потому что у PMC нет такого типа станка. Этот процесс занял 50 часов на шейпере, плюс около недели на электроэрозионную работу.

Другим вариантом было полностью выполнить работу на формовочном станке. На черновую обработку шпоночного паза ушло около 61 часа. На отделку ушло еще 145 часов. Время черновой и чистовой обработки включало от 10 до 12 часов на настройку.

Предоставлено Heimatec

Компания Heimatec разработала эту специальную угловую головку длиной 16 дюймов с углом наклона 90° для нарезания шпоночного паза в головке режущего инструмента, используемого в нефтяной промышленности. в зависимости от того, какой метод может выполнить работу быстрее. “У нас был один поставщик, у которого был достаточно большой электроэрозионный станок, чтобы работать с нашими большими головками. Мы были в значительной степени в их власти в отношении того, когда они могли получить голову на основе машины. от их рабочей нагрузки».

Мы были в значительной степени в их власти в отношении того, когда они могли получить голову на основе машины. от их рабочей нагрузки».

Команда PMC решила изучить методы повышения производительности путем изготовления детали на вертикальном обрабатывающем центре Monarch 175B. Однако для этого требовалась головка с углом 90°, чтобы вырезать шпоночный паз с острыми углами в отверстии диаметром всего 6,00 дюймов, параллельном шпоночному пазу, поэтому команда провела исчерпывающий поиск в Интернете. После более чем 30 часов прополки Из неподходящих продуктов остались два поставщика. «Во-первых, мы исключили головки по размеру, — сказал Кокиш. — Если бы угловая головка могла работать только с одним или двумя разными размерами, она бы нам не подошла».

Он добавил, что цена тоже имеет значение, но не с точки зрения бюджета. «Если бы стоимость была очень низкой, мы чувствовали, что, вероятно, пострадало бы качество».

Два производителя угловых головок посетили предприятие PMC и привезли свои стандартные конструкции. Один из претендентов, Heimatec Inc., Проспект-Хайтс, Иллинойс, быстро понял, что работа требует специальной конструкции головки под углом 90°, отвечающей всем требованиям. Например, ни одна из его стандартных головок не подходила для изготовления шпоночного паза в головке режущего инструмента наименьшего диаметра, отметил Кокиш.

Один из претендентов, Heimatec Inc., Проспект-Хайтс, Иллинойс, быстро понял, что работа требует специальной конструкции головки под углом 90°, отвечающей всем требованиям. Например, ни одна из его стандартных головок не подходила для изготовления шпоночного паза в головке режущего инструмента наименьшего диаметра, отметил Кокиш.

Компания Heimatec также получила преимущество, представив более крупный и тяжелый узел для машины с конусом 50, в то время как конкуренты представили конструкцию с конусом 40. «Наши головки слишком велики, чтобы работать с любым из наших станков с конусом 40, — сказал Кокиш. «И жесткость, необходимая для жестких допусков и точности, скорее всего, будет обеспечена станком с конусом 50».

Предоставлено Heimatec

PMC-Colinet применяет специальную угловую головку 90° от Heimatec на вертикальном обрабатывающем центре Monarch для изготовления шпоночных канавок в стволе нефтепромысловой трубы, обычно диаметром от 6 до 13 дюймов и диаметром 12 дюймов. в длину

в длину

Неделю спустя президент Heimatec Пребен Хансен предоставил чертеж предлагаемого индивидуального продукта. Изучив стандартные и индивидуальные проекты обеих компаний, PMC передала проект компании Heimatec. От идеи до установки проект занял около 7 месяцев.

Хотя специальная угловая головка для радиального сверления и фрезерования подходит для использования в производстве различных продуктов в PMC, Кокиш сказал, что компания использует ее только для обработки шпоночных пазов в резьбонарезных головках. «Мы не хотим рисковать повреждением 90° головы с ненужным злоупотреблением в других приложениях».

При одном применении угловой головки для шпоночного паза в отверстии диаметром 6 дюймов (152,4 мм) и длиной 12 дюймов (304,8 мм) компания PMC потратила 6 часов на настройку, поровну разделенных на черновую и чистовую обработку, и от 12 до 16 часов. на механической обработке. Это сэкономило PMC не менее 184 часов на одной детали по сравнению с выполнением работы полностью на формовочном станке.