Фрезер cnc: Фрезерный станок с ЧПУ купить в Москве

alexxlab | 06.08.2021 | 0 | Разное

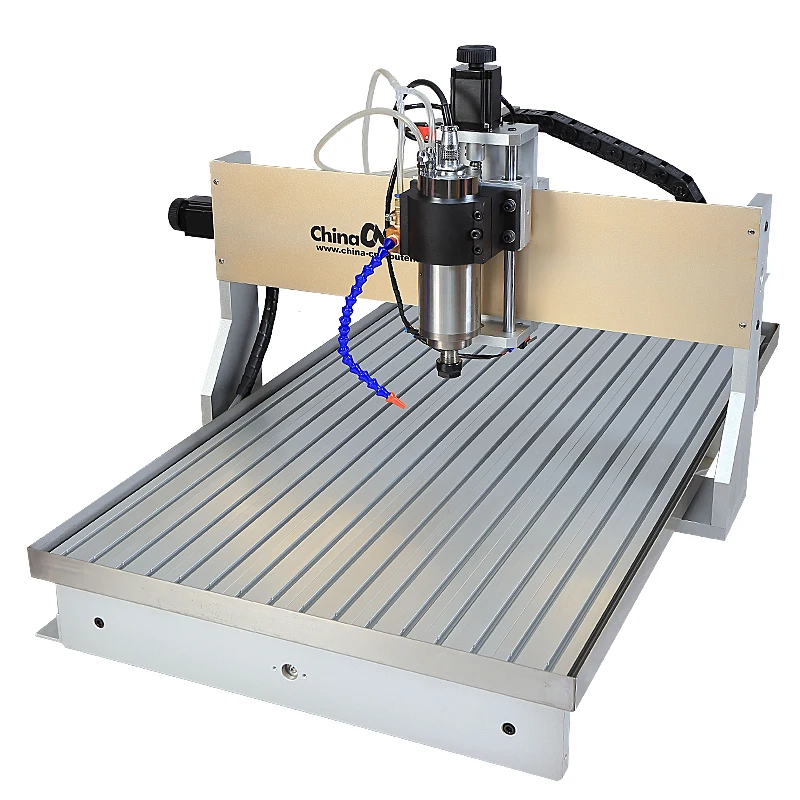

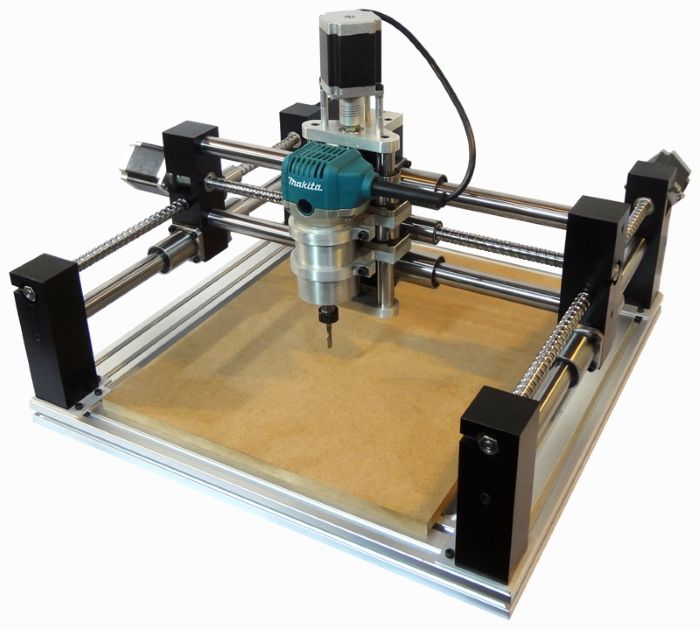

CNC 3020 фрезерно-гравировальный станок с контроллером управления

ЧПУ фрезер-гравер CNC 3020

Если вы решили приобрести аппарат CNC 3020, то вы нацелились не просто на какой-то один станок с ЧПУ, – вы хотите пополнить свой арсенал сразу несколькими технологическими возможностями, как минимум четырьмя.

Речь идет о фрезерном, сверлильном, гравировальном станке, станке трехмерной лазерной гравировки. Данный станок работает практически со всеми материалами, от дерева и пластика до разного металла, однако при выборе рабочего инструмента важно понимать, что работать лазером по прозрачной или отражающей поверхности, как правило, не получится. Здесь только механика.

Основные компоненты

И в механическом режиме, и при лазерной обработке сердцем станка являются шпиндели. У этой машины были предшественники, по сравнению с которыми в данном случае предлагается обновленный универсальный шпиндель 775 с патроном ER11, выдающий до 10 000 оборотов в минуту.

Выполненная из алюминия и бакелита несущая рама станка имеет габариты 400 × 330 × 240 мм, рабочая зона – 240 × 200 × 43 мм. Рабочий стол под гравировальную конфигурацию в этой модели теперь более удобен, его стало проще чистить и демонтировать, у него теперь меньше винтов крепления. Все винты, какие есть, – прецизионные.

Лазеры тоже новые – на 0,5, 2,5, 3,5 и 5,5 Вт с настраиваемым фокусным расстоянием, а также на 15 Вт с фиксированным фокусом, с обновленной платой управления и другими всевозможными улучшениями. Всё это собранные блоки, их нужно только правильно установить.

Сборка

Машина приходит в полусобранном состоянии, но сборка ее не должна быть проблемой: самое главное – это закрепить три шаговых двигателя. Требуется также выставление по XYZ. В любом случае, производитель любезно предоставляет ссылку на видео по сборке.

В комплекте предлагается даже галерея гравировок, так что перед самостоятельной работой можно потренироваться и понять, где и что требует дополнительной регулировки, которая, по словам компании-производителя, осуществляется без проблем.

Работа

Станок работает как при подключении к компьютеру с COM-портом и системой Windows XP и старше, так и автономно, для чего он оснащен дисплеем на 1,8 дюйма и пультом управления, напоминающим пульт от игровой приставки. Переключение между китайским и английским интерфейсом осуществляется долгим нажатием кнопки Z+.

Вся электроника на борту надежно защищена. На станок подается питание в 24 В, 5 А.

Характеристики CNC 3020

- Рама: алюминий + бакелит

- Размеры рамы: 400 × 330 × 240 мм

- Рабочая зона: 240 × 200 × 43 мм

- Шаговый двигатель: 42 шаговых двигателя с током привода 1,2А, 0,25 Н∙м

- Двигатель шпинделя: мощность 120 Вт,

- Профессиональный сверлильный патрон ER11.

- Винт: 8-миллиметровый ведущий винт лестничного типа из нержавеющей стали, ведущий 4 мм, двойная медная гайка устраняет разницу.

- Интерфейс компьютера: USB-порт, дополнительное автономное управление

- Поддержка: десктоп и ноутбук, поддержка XP, win7, win8, win10 system.

- Операционное программное обеспечение: программное обеспечение серии GRBL

- Вес: 8 кг.

- Лазеры: 0,5, 2,5, 3,5, 5,5, 15 Вт

- Обрабатываемые материалы: МДФ, бальза, бумага, дерево, ткань, пластик, кожа, пенная бумага, анодированный алюминий, керамика, камень, нержавеющая сталь и т.д.

- Питание: 24 В, 5 А

Комплектация CNC 3020

- Станок

- Offline контролер

- Флешка

- Гравер

- Платы улучшенной модификации (cronos)

- ER 11

- Фрезы 10 штук

| Бренд | CNC |

| Вес нетто | 8 |

| Рабочая зона | 240 × 200 × 43 мм |

| Лазеры | 0,5, 2,5, 3,5, 5,5, 15 Вт |

| Обрабатываемые материалы | МДФ, бальза, бумага, дерево, ткань, пластик, кожа, пенная бумага, анодированный алюминий, керамика, камень, нержавеющая сталь и т. д. д. |

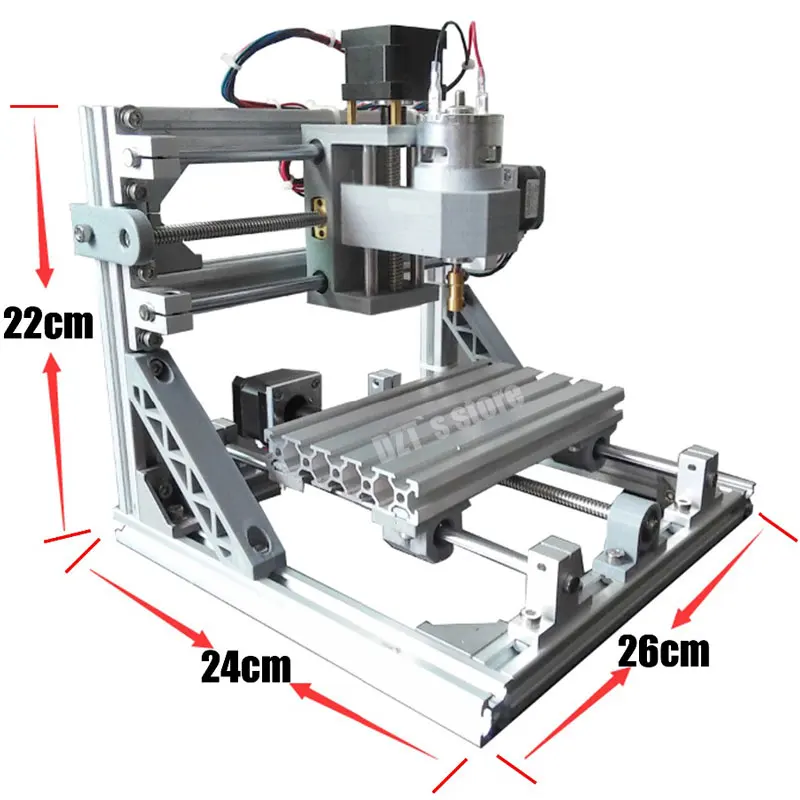

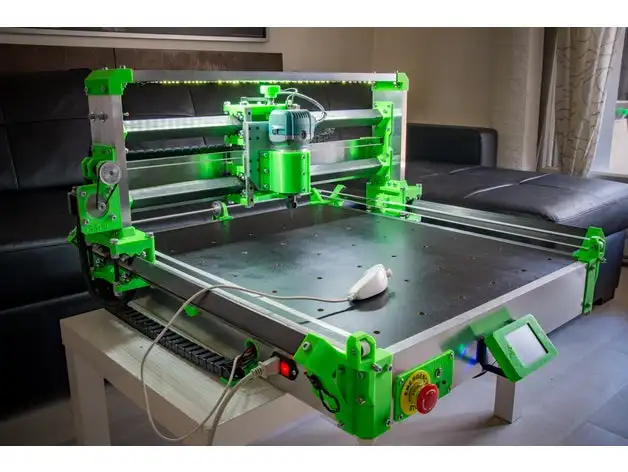

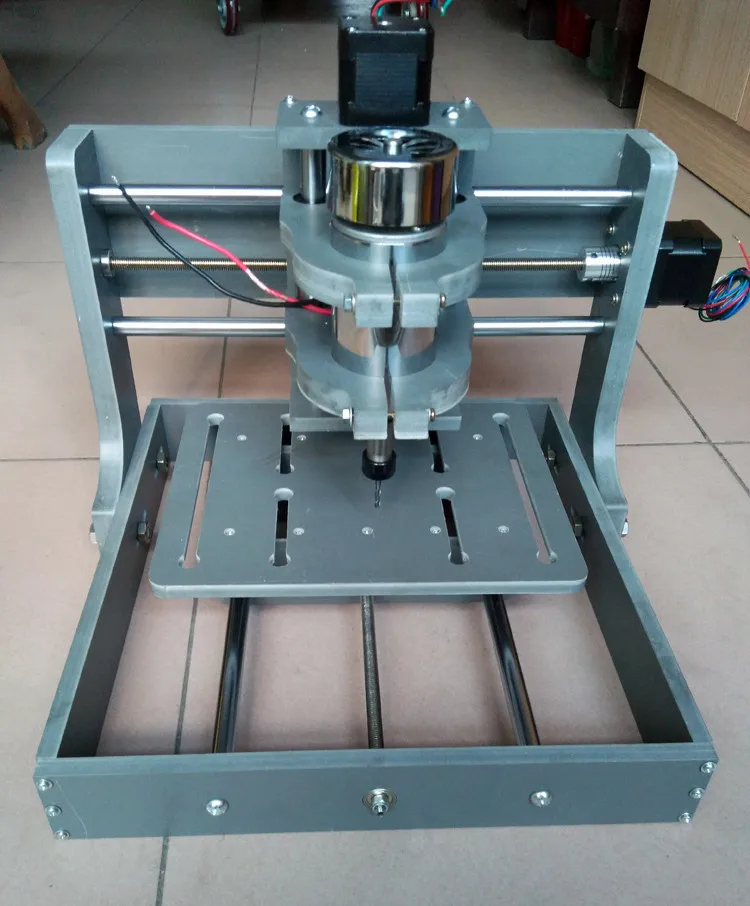

Народный ЧПУ – MPCNC (Mostly Printed CNC)

Народный ЧПУ – MPCNC (Mostly Printed CNC) – часть 1 (Механика)

Народный ЧПУ – MPCNC (Mostly Printed CNC) – часть 2 (электроника)

Народный ЧПУ – MPCNC (Mostly Printed CNC) – часть 3 (настройка и софт)

Состоялось! 😃

Опробовал MPCNC как фрезерный станок. Но, всё по порядку…

Мои основные потребности в фрезеровке – это вырезать детали из листового материала (фанера, карбон).

Шпиндель

Для резки сделал свой шпиндель из мотора, который был под руками. А был не самый подходящий – самолётный безщёточный 3536 750kv.

Корпус шпинделя разработал в OpenSCad и напечатал из PLA.

Используемые детали:

Удлинитель вала (не знаю как это ещё назвать по русски)

Цанга для 3мм фрезы

Переходник на вал мотора (с 5мм на 8мм)

Оставшийся от сборки станка подшибник под вал шпинделя.

Из фрез есть только “кукурузка” разных диаметров (Оказалась очень даже мультифункциональной).

Шпиндель на малых оборотах вибрирует, при повышении оборотов до половины и выше, вибрации пропадают. (Нашел причину вибраций. Сам дурак – как говорится. Я не правильно закручивал патрон, точнее его нужно было слегка подточить напильником чтобы цанга нормально сидела в патроне и цеплялась “замочком” за гайку патрона. Теперь всё крутится без вибраций.)

Во время работы мотор нагревается. Хотя пластик и не поплыл, надо придумать ему небольшое охлаждение.

Питание шпинделя

Что-то я переживал за то, чем буду питать шпиндель. Думал, что потребление тока будет большим. Поэтому решил для тестов взять большой аккумулятор (из системы аварийного освещения) и питать мотор от него.

Подключив всё, и запустив станок на резку, я подключил параллельно зарядное устройство, чтобы видеть напряжение на аккумуляторе. И… О чюдо! заряжая акумулятор 4-мя амперами, аккумулятор стал набирать вольтаж (во время работы мотора в режиме резки). Получилось, что мотор потреблял менее 4А.

Значит с питанием шпинделя вопрос решён. Будем его питать от БП самого станка.

GCODE

Следующий шаг – подготовить код для резки. Я очень доволен программой EstlCam.

Очень простой интерфейс. Без чтения документации, за 10 минут, смог подготовить файл для вырезания детали стола 3D принтера (другу) из 10мм MDF.

Был скачан dxf файл и загружен в EstlCam. Затем указал параметры резки (диаметр фрезы, скорости подачи и глубину реза).

Мышкой сказал программе, где контура, а где дыры и мостики для удержания вырезанных деталей.

Кнопкой Preview убедился как поведёт себя фреза и сгенерировал GCODE.

Открыв сгенерированный файл текстовым редактором посмотрел, что получилось. Код выполняется в абсолютной системе координат от нулевой точки станка. Мне это не понравилось, так как я хочу сам установить фрезу в нужное место, и начать резать оттуда. Поэтому я добавил в начало кода строчку “G92 X Y Z”, чтобы сказать станку, что начало координат у меня там, где сейчас стоит фреза.

В коде ещё есть комманда включения шпинделя, но это я делаю вручную, так как Marlin ещё пока не умеет управлять включением шпинделя (сейчас ведётся интеграция поддержки шпинделя Марлином).

Прошивка Marlin

Как я и подозревал, Marlin без труда переваривает код для CNC. Поэтому ничего перепрошивать в станке не надо. То есть, для перестройки станка с печати на фрезер и назад, достаточно просто снять экструдер и поставить шпиндель.

(Дополнение) Уже несколько месяцев пользуюсь станком. Опыт показал, что удобнее перепрошить контроллер при переходе с печати на фрезер и обратно. Причина тому – при фрезеровке я поднимаю стол почти под самый верх (оставляя всего 3см хода по Z). А параметр хода по Z прописан в прошивке жёстко. То есть, если не перепрошивать, то при фрезеровке 0 по Z будет значительно ниже стола. Не смертельно, но надо об этом помнить. Для облегчения своей жизни решил перепрошивать. Меняется только один параметр – высота по Z. Прошивка меняется нажатием всего одной кнопки. 😎

Прошивка меняется нажатием всего одной кнопки. 😎

Заливаю код в станок через OctoPrint.

Фрезеровка

Для резки, я поднял стол как можно ближе к верхней точке хода Z оси (оставил 3см). Там рычаг минимальный.

В качестве теста я установил крайне медленные подачи – 4мм/с. Глубина реза 1мм. Фреза 2.4мм.

Кстати, я упоминал в первой части, что, когда я печатал детали для станка, вся центральная часть у меня напечаталась с жудкой недоэкструзией. Детали получились на 40% легче чем надо. Я уже напечатал новый нормальный комплект, но ещё пока его не установил.

И так, после прогонки программы в воздухе, подложил 10мм MDF , опустил фрезу на поверхность материала чтобы только едва коснулась. Запустил шпиндель и нажал Print.

Фреза приподнялась на 1мм переместилась в начало реза, углубилась в материал и поехало…

Судя по звуку мотора, нагрузка на фрезу никакая, обороты даже и не думали падать. По ходу резки начал поднимать скорость Feedrate. 120%… 150%… 180 %… 200%… 220%. На первый раз выше поднимать не стал.

По ходу резки начал поднимать скорость Feedrate. 120%… 150%… 180 %… 200%… 220%. На первый раз выше поднимать не стал.

Закончило примерно минут за 40… Рез получился на удивление красивым.

Выводы. Глубину реза можно смело увеличивать. Думаю 2-3мм для MDF это будет самое то. Скорость надо ещё пробовать. Посмотрим как будет резать на 10мм/с…

Жёсткости станка для резки MDF больше чем достаточно. B)

На очереди карбон.

Про карбон я читал, что он любит обороты. Но мой шпиндель на большие обороты не способен. Теоретически, его максимум это 750кв * 12 = 9000 об/м.

Но… Глаза боятся – руки делают. 😃

Мне нужно было вырезать верхнюю “палубу” для моего мини-квадрика. Взял карбон толщиной 0.7мм.

Залил gcode… Поставил фрезу 1.4мм. Скорость подачи 4мм/с. И без какого-либо напряга за один проход вырезал деталь. Меньше двух минут!.

Выводы. Карбон можно тоже спокойно на этом станке резать. Глубину реза можно ставить не меньше 1мм. Со скоростью подачи тоже ещё будем играть.

Глубину реза можно ставить не меньше 1мм. Со скоростью подачи тоже ещё будем играть.

Заключение Станок полностью оправдал все мои ожидания. Современная конструкция станка намного надёжней, чем может показаться. Самое главное – его можно собрать без наличия токарного станка или знакомого фрезеровщика. Всё что надо – это напечатать детали на принтере. Для домашних потребностей его достаточно. Все ролики, которые я видел в ютубе про этот станок – вполне правдоподобны.

Смена профиля станка (с принтера на фрезер) занимает несколько минут. По площади он занимает у меня 70см Х 70см. Это меньше чем иметь по отдельности принтер и фрезер. О цене даже и говорить ненадо. :rolleyes:

Товарищ подначивает попробовать резать алюминий, но надо сначала почитать про это и фрезу купить. Думаю, при осторожной подаче возьмёт без проблем и алюминий (в ютубе есть подтверждение этому). 😛

Update: Вот и алюминий попробовал.

Ну что сказать… Фрезу сломал после 15 минут работы, и непонятно как, так как всё было холодным. Видимо вибрации, как и сказал Евгений. В общем… Нужно опыта набираться… Для мелких вещей пойдет… B)

Ещё я стянул центральную часть обычными кабельными стяжками после того, как она у меня провисла от температуры нагрева печатного стола или просто от “усталости” пластика.

- 11969

This site will not work without javascript!

This site will not work if cookies are completely disabled.

Site is offline

Цифровые системы резки с ЧПУ | Широкий формат

Необходимо выполнить много высокоскоростных и точных чистовых резов?

Серия MultiCam Celero, разработанная для того, чтобы дополнить быстро развивающуюся полиграфическую промышленность, представляет собой следующее поколение цифровых систем резки, поскольку они обеспечивают одну из самых высоких скоростей резки ножей в отрасли.

Обучение, обслуживание, поддержка и демонстрация оборудования всегда в пределах досягаемости.

Обучение, обслуживание, поддержка и демонстрация оборудования всегда в пределах досягаемости.НОВЫЙ ВЫПУСК 2021

+Детали

Высокоскоростная резка по доступной цене

+Подробнее

Высокоскоростная цифровая резка по доступной цене

+Подробнее

САМАЯ БЫСТРАЯ СКОРОСТЬ РЕЗКИ И ФРЕЗИРОВАНИЯ. НЕПРЕВЗОЙДЕННАЯ ПРОИЗВОДИТЕЛЬНОСТЬ

+Детали

- Дисплей для точек продаж

- Изготовление вывесок

- Упаковка

- Текстиль

- Резка алюминия

- Цифровая печать

- Виниловые баннеры

- Автомобильные оклейки

- Акриловый дисплей

- Изделия из кожи

- Трехмерные знаки

- Картон

- Ткань

- Пенопласт

- Гофрированный пластик

- Акрил

- Дерево

- Кожа

- Стирол

- Доска сокола

- Синтра

- ПВХ

- Винил

- Дибонд

- Устройство автоматической смены ножей

- Автоматический фрезерный станок для смены битов

- Конвейер

- Система регистрации цифровых камер

- Пневматические золотниковые клапаны

- Сбор пыли

- Инструменты

Не пора ли взять под контроль скорость и качество вашей цифровой резки?

Многие системы планшетной резки не отличаются скоростью и точностью. Вот где может помочь серия резчиков и маршрутизаторов MultiCam Celero. Благодаря специально спроектированному порталу, бесщеточным серводвигателям переменного тока и операционной системе Coreo Celero повышает скорость и точность, необходимые для уменьшения ошибок оператора и потерь материала. Каждая из машин серии Celero отличается плавностью хода и мастерской точностью, поэтому вы всегда можете рассчитывать на отличное качество резки. Система регистрации камер MultiVision может сделать процесс почти автоматическим при резке нескольких рабочих файлов. Для каждой системы доступны настраиваемые параметры, чтобы убедиться, что вы получите идеальный вариант для ваших нужд. Это означает, что у вас есть более точные детали, более довольные клиенты и сроки, которые вы всегда соблюдаете. Наконец, все это подкреплено звездной репутацией MultiCam для всех ваших приложений и требований к обслуживанию.

Вот где может помочь серия резчиков и маршрутизаторов MultiCam Celero. Благодаря специально спроектированному порталу, бесщеточным серводвигателям переменного тока и операционной системе Coreo Celero повышает скорость и точность, необходимые для уменьшения ошибок оператора и потерь материала. Каждая из машин серии Celero отличается плавностью хода и мастерской точностью, поэтому вы всегда можете рассчитывать на отличное качество резки. Система регистрации камер MultiVision может сделать процесс почти автоматическим при резке нескольких рабочих файлов. Для каждой системы доступны настраиваемые параметры, чтобы убедиться, что вы получите идеальный вариант для ваших нужд. Это означает, что у вас есть более точные детали, более довольные клиенты и сроки, которые вы всегда соблюдаете. Наконец, все это подкреплено звездной репутацией MultiCam для всех ваших приложений и требований к обслуживанию.

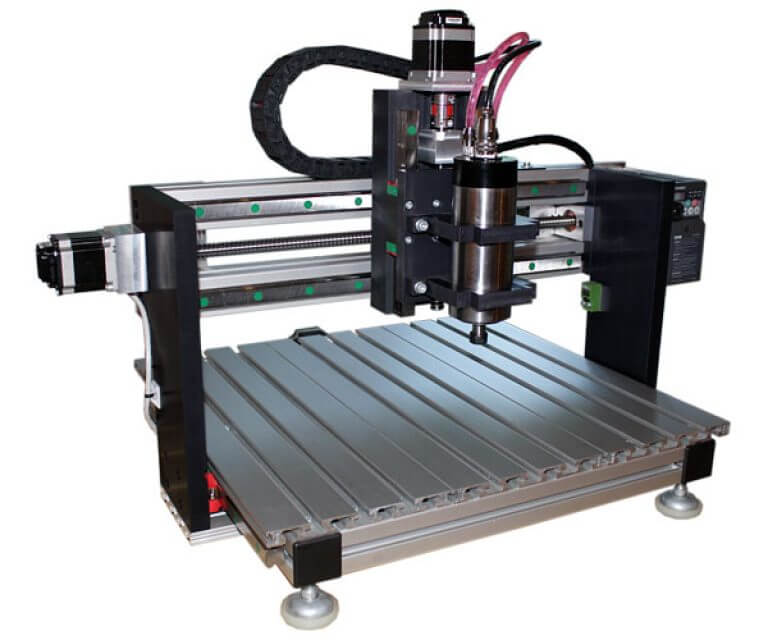

Зачем покупать системы ShopSabre для фрезерных станков с ЧПУ

Высокоточные компоненты (показаны выше) ВСЕ фрезерные станки с ЧПУ ShopSabre построены из одних и тех же высокоточных компонентов. Мы используем высококлассные линейные направляющие 25 мм с соответствующими блоками подшипников линейных направляющих 25 мм, используя наборы внутренних четырех роликов и тройные грязесъемники на КАЖДОЙ оси КАЖДОЙ машины. Мы используем два подшипниковых блока на каждом рельсе с двумя рельсами на ось, чтобы обеспечить равномерное распределение усилий резания по рельсу, чтобы уменьшить количество износа и шума. Многие конкуренты используют некачественные компоненты, в том числе подшипники других производителей, более старые прецизионные ролики и технологию роликов с V-образными направляющими, прецизионные направляющие или малогабаритные и легкие линейные направляющие 15-20 мм.

Мы используем высококлассные линейные направляющие 25 мм с соответствующими блоками подшипников линейных направляющих 25 мм, используя наборы внутренних четырех роликов и тройные грязесъемники на КАЖДОЙ оси КАЖДОЙ машины. Мы используем два подшипниковых блока на каждом рельсе с двумя рельсами на ось, чтобы обеспечить равномерное распределение усилий резания по рельсу, чтобы уменьшить количество износа и шума. Многие конкуренты используют некачественные компоненты, в том числе подшипники других производителей, более старые прецизионные ролики и технологию роликов с V-образными направляющими, прецизионные направляющие или малогабаритные и легкие линейные направляющие 15-20 мм.

Другой важной частью этого является расстояние между подшипниками, очень немногие машины предлагают разработку FEA, как мы, поэтому расстояние между подшипниками ShopSabre больше, чтобы обеспечить более высокое усилие резания и большую стабильность под нагрузкой.

Точно так же, как футболист, который расширяет свою стойку, чтобы получить конкурентное преимущество над своим противником, расстояние между подшипниками на ShopSabre дает вам преимущество перед вашими противниками!

Самоочищающиеся системы, низкая частота отказов Технология подшипниковых блоков с тройным уплотнением, используемая в наших фрезерных станках с ЧПУ, гарантирует, что независимо от того, сколько мусора и пыли вы создадите при фрезеровании, подшипники не выйдут из строя при правильном обслуживании. Эта конструкция также делает фрезерный станок с ЧПУ самоочищающейся системой, что гарантирует, что во время работы вам не нужно беспокоиться о протирании рельсов или наблюдении за наростами. Просто включите его в работу и вернитесь, когда работа будет завершена.

Эта конструкция также делает фрезерный станок с ЧПУ самоочищающейся системой, что гарантирует, что во время работы вам не нужно беспокоиться о протирании рельсов или наблюдении за наростами. Просто включите его в работу и вернитесь, когда работа будет завершена.

В сериях PRO, IS и IS-M мы даже защищаем направляющие оси Y, уменьшая воздействие на них мусора и пыли, чтобы еще больше повысить производительность, надежность и сократить затраты/время на техническое обслуживание.

Лучшие в своем классе шарико-винтовые пары На наших промышленных станочных фрезерных станках с ЧПУ (серии ShopSabre PRO, IS и IS-M) движение по всем трем осям (X, Y и Z) приводятся в движение прецизионными шарико-винтовыми парами, которые включают в себя нашу конструкцию «Whip Free» с согласованными шариковыми гайками, которые также имеют самый большой диаметр в нашем классе. Фактически, во многих случаях наши шарико-винтовые пары будут конкурировать по диаметру с машинами, которые продаются в розницу по цене 100 000 долларов.

Некоторые из наших конкурентов используют дешевую конструкцию ходового винта или, что еще хуже, многие из них используют менее точную технологию в виде системы реечного привода, которая вызывает ненужный износ подшипников и двигателей осей X и Y. при снижении усилий резания и точности станка. ШВП ShopSabre также оснащены шариковыми гайками с защитой от люфта, установленными в блоках радиально-упорных подшипников, что обеспечивает максимально возможную точность.

Наша система сервоуправления входит в стандартную комплектацию серий RC, PRO, IS и IS-M. На самом деле, наши модели PRO, IS и IS-M используют самый совершенный цифровой суперсервопривод Mitsubishi A/C в своем классе с соответствующими усилителями и энкодерами.

Эти двигатели отличаются высочайшей точностью, самым высоким крутящим моментом и самой надежной технологией в классе машин.

Серия IS и IS-M поставляется с единственной системой шариковинтового привода с двойной осью Y в сочетании с мощностью 2 кВт по оси Y по цене МЕНЕЕ 70 000 долларов США, произведенной в США

Наши машины обеспечивают качество гораздо более дорогих машин по цене более дешевой импортной продукции.