Фрезерование по дереву ручным фрезером: приемы, советы, приспособления для работы ручным фрезерным станком для начинающих и не только

alexxlab | 03.06.2023 | 0 | Разное

Фрезы для выборки четверти

86 товаров

Фильтр

Показано 30 из 86

СМТ Фреза четвертная (нижн. подш.) S=8 D=31,7×12,7 935.317.11

Фреза четвертная с подшипником TCT S=8 D=31,7×12,7

| Диаметр режущей части, мм | 8.73 |

| Длина режущей части, мм | 12.7 |

Фреза четвертная с подшипником TCT S=8 D=31,7×12,7

СМТ Фреза четвертная (нижн. подш.) S=8 D=31,7×19 935.318.11

| Диаметр режущей части, мм | 8.73 |

| Длина режущей части, мм | 19 |

СМТ Фреза четвертная (нижн. подш.) S=8 D=34,9×12,7 935.350.11

Фреза четвертная c подшипником TCT S=8 D=34,9×12,7

| Диаметр режущей части, мм | 34.9 |

| Длина режущей части, мм | 12.7 |

Фреза четвертная c подшипником TCT S=8 D=34,9×12,7

СМТ Фреза четвертная c набором подшипников (нижн. подш.) S=12 D=34,9×19 935.502.11

подш.) S=12 D=34,9×19 935.502.11

Фреза четвертная c набором подшипников TCT S=12 D=34,9×19

| Диаметр режущей части, мм | 34.9 |

| Длина режущей части, мм | 19 |

Фреза четвертная c набором подшипников TCT S=12 D=34,9×19

СМТ Фреза для выборки четверти c подшипником S=12 D=50x8x22,2 935.990.11

Фреза для выборки четверти c подшипником S=12 D=50x8x22.2

| Диаметр режущей части, мм | 50.8 |

| Длина режущей части, мм | 22 |

Фреза для выборки четверти c подшипником S=12 D=50x8x22.2

Фреза WPW EM42222 четверть 22 мм сменные ножи D57 B12 Z4 хвостовик 12

| Диаметр режущей части, мм | 57 |

| Общая длина, мм | 59 |

| Длина режущей части, мм | 12 |

Фреза WPW EM21275 четверть 12,7 мм сменные ножи D35 B12 Z2 хвостовик 8

| Диаметр режущей части, мм | 35 |

| Общая длина, мм | 59 |

| Длина режущей части, мм | 12 |

Фреза WPW HE22105 четвертная Z2 D28,6 B12 хвостовик 8

| Диаметр режущей части, мм | 12 |

| Общая длина, мм | 47 |

Фреза концевая CMT-contractor четвертная (нижн. подш.) S=8 D=31,7×12,7 K935-317

подш.) S=8 D=31,7×12,7 K935-317

| Диаметр режущей части, мм | 31.8 |

| Общая длина, мм | 54 |

| Длина режущей части, мм | 12.7 |

Фреза четвертная c набором подшипников (нижн. подш.) Z=2 D=34.9×12.7×56 S=8 PROCUT 307811BP

| Диаметр режущей части, мм | 34.9 |

| Общая длина, мм | 56 |

| Длина режущей части, мм | 12.7 |

СМТ Фреза четвертная (нижн. подш.), смен.ножи HM Z2 S=8 D=34,9×12 RH 660.350.11

Фреза четвертная со сменными ножами Z2 S=8 D=34,9×12 RH

| Диаметр режущей части, мм | 34.9 |

| Общая длина, мм | 55 |

| Длина режущей части, мм | 12 |

Фреза четвертная со сменными ножами Z2 S=8 D=34,9×12 RH

СМТ Фреза четвертная (нижн. подш.), смен.ножи HM Z2 S=12,7 D=34,9×12 RH 660. 351.11

351.11

Фреза четвертная со сменными ножами Z2 S=12,7 D=34,9×12 RH

| Диаметр режущей части, мм | 34.9 |

| Общая длина, мм | 55 |

| Длина режущей части, мм | 12 |

Фреза четвертная со сменными ножами Z2 S=12,7 D=34,9×12 RH

СМТ Фреза четвертная (нижн. подш.), смен.ножи HM Z2 S=12,7 D=50,8×28 660.991.11

Фреза четвертная со сменными ножами HM Z2S=12,7 D=50,8×28

| Диаметр режущей части, мм | 50.8 |

| Общая длина, мм | 87.3 |

| Длина режущей части, мм | 28.3 |

Фреза четвертная со сменными ножами HM Z2S=12,7 D=50,8×28

СМТ Фреза четвертная c набором подшипников (нижн. подш.) S=6 D=34,9×12,7 735.001.11

Фреза четвертная c набором подшипников TCT S=6 D=34,9×12,7

| Диаметр режущей части, мм | 34. 9 9 |

| Длина режущей части, мм | 12.7 |

Фреза четвертная c набором подшипников TCT S=6 D=34,9×12,7

СМТ Фреза четвертная (нижн. подш.) S=6 D=31,7×12,7 735.317.11

Фреза четвертная с подшипником TCT S=6 D=31,7×12,7

| Диаметр режущей части, мм | 8.73 |

| Длина режущей части, мм | 12.7 |

Фреза четвертная с подшипником TCT S=6 D=31,7×12,7

СМТ Фреза четвертная (нижн. подш.) S=6 D=31,7×19 735.318.11

Фреза четвертная с подшипником TCT S=6 D=31,7×19

| Диаметр режущей части, мм | 8.73 |

| Длина режущей части, мм | 19 |

Фреза четвертная с подшипником TCT S=6 D=31,7×19

СМТ Фреза четвертная (нижн. подш.) S=6 D=34,9×12,7 735.350.11

Фреза четвертная с подшипником TCT S=6 D=34,9×12,7

| Диаметр режущей части, мм | 34. 9 9 |

| Длина режущей части, мм | 12.7 |

Фреза четвертная с подшипником TCT S=6 D=34,9×12,7

СМТ Фреза четвертная c набором подшипников (нижн. подш.) S=6,35 D=34,9×12,7 835.001.11

Фреза четвертная c набором подшипников TCT S=6,35 D=34,9×12,7

| Диаметр режущей части, мм | 34.9 |

| Длина режущей части, мм | 12.7 |

Фреза четвертная c набором подшипников TCT S=6,35 D=34,9×12,7

СМТ Фреза четвертная (нижн. подш.) S=6,35 D=31,7×12,7 835.317.11

Фреза четвертная с подшипником TCT S=6,35 D=31,7×12,7

| Диаметр режущей части, мм | 8.73 |

| Длина режущей части, мм | 12.7 |

Фреза четвертная с подшипником TCT S=6,35 D=31,7×12,7

СМТ Фреза четвертная (нижн. подш.) S=6,35 D=34,9×12,7 835.350.11

подш.) S=6,35 D=34,9×12,7 835.350.11

Фреза четвертная с подшипником TCT S=6,35 D=34,9×12,7

| Диаметр режущей части, мм | 34.9 |

| Длина режущей части, мм | 12.7 |

Фреза четвертная с подшипником TCT S=6,35 D=34,9×12,7

СМТ Фреза четвертная c набором подшипников (нижн. подш.) S=12,7 D=34,9×12,7 835.501.11

Фреза четвертная c набором подшипников TCT S=12,7 D=34,9×12,7

| Диаметр режущей части, мм | 34.9 |

| Длина режущей части, мм | 12.7 |

Фреза четвертная c набором подшипников TCT S=12,7 D=34,9×12,7

СМТ Фреза четвертная c набором подшипников (нижн. подш.) S=12,7 D=34,9×19 835.502.11

Фреза четвертная c набором подшипников TCT S=12,7 D=34,9×19

| Диаметр режущей части, мм | 34.9 |

| Длина режущей части, мм | 19 |

Фреза четвертная c набором подшипников TCT S=12,7 D=34,9×19

СМТ Фреза четвертная (нижн. подш.) и кольцами (кейс) S=12,7 D=50,8×22 835.503.11

подш.) и кольцами (кейс) S=12,7 D=50,8×22 835.503.11

| Диаметр хвостовика, мм | 12.7 |

| Производитель | СМТ |

| Страна происхождения | Италия |

| Вид инструмента | Фрезы четвертные |

СМТ Фреза четвертная (нижн. подш.) S=12,7 D=31,7×12,7 835.817.11

Фреза четвертная с подшипником TCT S=12,7 D=31,7×12,7

| Диаметр режущей части, мм | 8.73 |

| Длина режущей части, мм | 12.7 |

Фреза четвертная с подшипником TCT S=12,7 D=31,7×12,7

СМТ Фреза четвертная (нижн. подш.) S=12,7 D=34,9×12,7 835.850.11

Фреза четвертная с подшипником TCT S=12,7 D=34,9×12,7

| Диаметр режущей части, мм | 34.9 |

| Длина режущей части, мм | 12.7 |

Фреза четвертная с подшипником TCT S=12,7 D=34,9×12,7

СМТ Фреза четвертная (нижн. подш.) S=12,7 D=34,9×19 835.851.11

подш.) S=12,7 D=34,9×19 835.851.11

Фреза четвертная с подшипником TCT S=12,7 D=34,9×19

| Диаметр режущей части, мм | 34.9 |

| Длина режущей части, мм | 19 |

Фреза четвертная с подшипником TCT S=12,7 D=34,9×19

СМТ Фреза четвертная (нижн. подш.) S=12,7 D=50,8×22 835.990.11

Фреза четвертная с подшипником TCT S=12,7 D=50,8×22

| Диаметр режущей части, мм | 50.8 |

| Длина режущей части, мм | 22 |

Фреза четвертная с подшипником TCT S=12,7 D=50,8×22

СМТ Фреза четвертная c набором подшипников (нижн. подш.) S=8 D=34,9×12,7 935.001.11

Фреза четвертная c набором подшипников TCT S=8 D=34,9×12,7

| Диаметр режущей части, мм | 34.9 |

| Длина режущей части, мм | 12.7 |

Фреза четвертная c набором подшипников TCT S=8 D=34,9×12,7

СМТ Фреза четвертная c набором подшипников (нижн. подш.) S=12 D=34,9×12,7 935.501.11

подш.) S=12 D=34,9×12,7 935.501.11

Фреза четвертная c набором подшипников TCT S=12 D=34,9×12,7

| Диаметр режущей части, мм | 34.9 |

| Длина режущей части, мм | 12.7 |

Фреза четвертная c набором подшипников TCT S=12 D=34,9×12,7

СМТ Фреза четвертная (нижн. подш.) и кольцами (кейс) S=12 D=50x8x22,2 935.503.11

| Диаметр хвостовика, мм | 12 |

| Производитель | СМТ |

| Страна происхождения | Италия |

| Вид инструмента | Фрезы четвертные |

Фреза четверть по дереву

Если необходимо снять четверть с заготовки (если она деревянная), необходимо применять специальную фрезу. Зачастую они специально комплектуются особым подшипником или упорной втулкой, имеющей подшипник. Зачастую их изготавливают из среднелегированной стали, что обеспечивает долговечность, прочность и износостойкость. Наличие твердосплавной напайки существенно повышает качество реза, его точность и аккуратность.

Наличие твердосплавной напайки существенно повышает качество реза, его точность и аккуратность.

При выборе данного инструмента для станка или ручного фрезера, необходимо учитывать следующие факторы — диаметр, длину хвостовика, а также диаметр посадочного места. При этом следует понимать, что некоторые фрезы лучше подходят для выборки четверти, а другие — для создания узкого паза.

Фреза для четверти ручным фрезером

Если требуется конкретно фреза для работы ручным инструментом, рекомендуется подбирать специально подготовленное изделие. Такие инструменты практически всегда оснащаются нижним подшипником, что существенно упрощает работу по шаблону. Стоит отметить, что данный вариант является одним из самых популярных, поскольку позволяет создавать бесшипное соединение разных элементов в деревянных конструкциях, независимо от формы заготовки или ее материала.

Фреза четвертная c набором подшипников

Конечно, иногда возникают ситуации, что требуется работать с разной глубиной выборки четверти, в зависимости от потребностей. В этом случае можно использовать специальную фрезу, чтобы не приходилось постоянно менять рабочий режущий элемент (набор которых обойдется дороже). И это специальная фреза, имеющая набор специальных подшипников, позволяющих «наращивать» длину рабочей части и, соответственно, проводить выборку материала на разной глубине. Такие изделия относятся к профессиональным и чаще всего применяются в ручных фрезерах.

В этом случае можно использовать специальную фрезу, чтобы не приходилось постоянно менять рабочий режущий элемент (набор которых обойдется дороже). И это специальная фреза, имеющая набор специальных подшипников, позволяющих «наращивать» длину рабочей части и, соответственно, проводить выборку материала на разной глубине. Такие изделия относятся к профессиональным и чаще всего применяются в ручных фрезерах.

Купить фрезу четверть

Чтобы получить качественную и надежную фрезу четверть, стоит обращаться в специализированный магазин «FREZA.RU». Мы сотрудничаем со всеми известными производителями, так что можем предложить действительно широкий ассортимент гарантированно качественного товара. Кроме того:

- Обеспечим оперативную обработку заказа и быструю доставку покупки в любой город России;

- У нас есть не только обычные варианты фрезы для выборки четверти, но и специальные с набором подшипников;

- Опытные специалисты помогут подобрать лучший вариант, отвечающий вашим потребностям.

Просто позвоните, если остались вопросы или возникла необходимость приобрести действительно качественную фрезу для вашего станка.

Встречная и попутная фрезеровка. Различия и особенности

Основными критериями эффективности фрезерования являются время обработки и качество получаемых поверхностей. Различные материалы и инструменты требуют настройки соответствующих режимов резания для достижения максимального результата.

Понимание особенностей встречного и попутного направления фрезерования позволяет более точно учитывать условия технологической задачи и добиваться более высокого качества обработки.

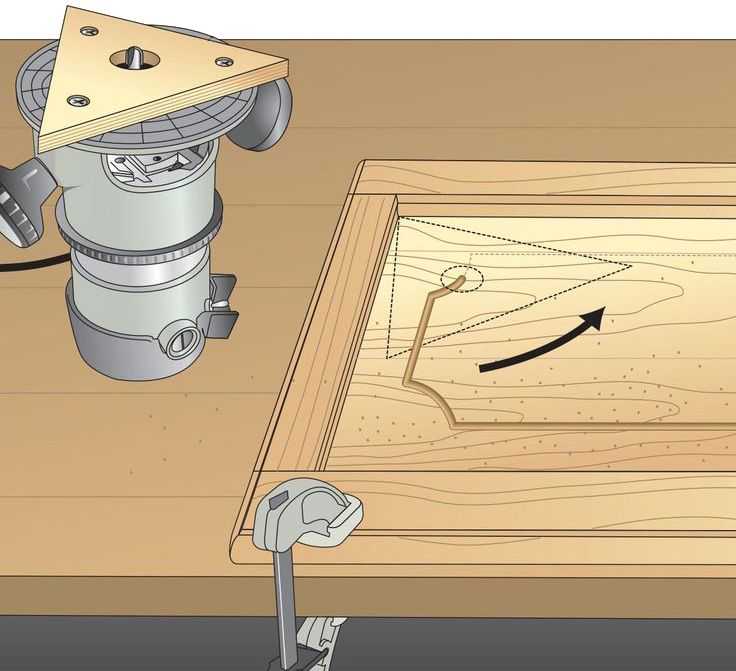

При работе, фреза вращается вокруг собственной оси, а так же совершает поступательное движение относительно заготовки. Если направление вращения совпадает с направлением движения заготовки – это попутное фрезерование, если нет – встречное. Наглядно это продемонстрировано на рисунке:

Встречная фрезеровка характеризуется плавным вхождением фрезы в материал. Стружка формируется от тонкой – в начале реза, до толстой – в конце. Это позволяет равномерно нагружать фрезу, что длительно сохраняет режущие свойства ее ножей. Необходимо правильно выбрать шаг и глубину одного прохода, чтобы избежать перегрева фрезы из-за трения при постоянном контакте с заготовкой.

Стружка формируется от тонкой – в начале реза, до толстой – в конце. Это позволяет равномерно нагружать фрезу, что длительно сохраняет режущие свойства ее ножей. Необходимо правильно выбрать шаг и глубину одного прохода, чтобы избежать перегрева фрезы из-за трения при постоянном контакте с заготовкой.

Попутная фрезеровка имеет обратную последовательность съема материала и формирования стружки – от толстой к тонкой. Это направление характеризуется ударной начальной нагрузкой на режущую грань инструмента с последующим уменьшением усилия. Кроме того, в месте реза материал уплотняется за счет деформационных сил, которые передает заготовке фреза. При большем количестве режущих граней у фрезы, ударные нагрузки будут меньшими (при равных скоростях вращения шпинделя и подачи фрезы).

Считается, что попутная фрезеровка больше подходит для чистовой обработки, а встречная – для черновой и быстрого раскроя материалов. Но здесь необходимо учитывать особенности инструмента и другие параметры машинной резки, а так же свойства обрабатываемого материала. Например, дерево, в отличие от металла может давать сколы на выходе фрезы из контакта в момент отрыва стружки.

Например, дерево, в отличие от металла может давать сколы на выходе фрезы из контакта в момент отрыва стружки.

Для долгосрочного и качественного использования инструмента, направление реза необходимо учитывать вместе с выбором фрезы по количеству режущих граней и обрабатываемому материалу. Нужно правильно задавать скорость вращения, подачи и глубину одного прохода. Все это взаимосвязано и требует значительной начальной подготовки. При неправильно заданном режиме, в любом случае, не удастся добиться качественной обработки и можно испортить инструмент.

Небольшой нюанс связан и с креплением заготовки к рабочему столу. Встречное фрезерование дополнительно прижимает заготовку к поверхности, а попутное – наоборот, способствует ее отрыву. Но по причине незначительности этих сил, необходимо просто надежно закрепить заготовку на столе, тем более, что в процессе обработки могут чередоваться встречное и попутное движение инструмента.

Говорить о достоинствах и недостатках встречного, и попутного фрезерования и выбирать какой применить имеет смысл только тогда, когда есть правильное понимание других важнейших параметров и фрезерное оборудование имеет необходимую жесткость конструкции и отсутствие люфтов. Только тогда это будет дополнительным фактором, улучшающим качество фрезеровки.

Только тогда это будет дополнительным фактором, улучшающим качество фрезеровки.

← Для чего нужны спиральные фрезы с удалением стружки вниз? Несколько слов о ЧПУ фрезерах →

Установка фрезерного станка по дереву на вертикальной фрезе и некоторые указания по технике безопасности >0

Как следует из названия, недорогой фрезерный станок был прикреплен к пиноли вертикальной фрезы с помощью адаптера.

Как следует из названия, недорогой фрезерный станок был прикреплен к пиноли вертикальной фрезы с помощью адаптера.Если бы мне пришлось делать это снова, я бы использовал небольшую пневматическую шлифовальную машину, а не фрезерный станок, и использовал бы тяжелую алюминиевую пластину для крепления шлифовальной машины к пиноли. Это будет гораздо более жесткая конфигурация, чем типичный пластиковый корпус небольших фрезерных станков, при сохранении популярного цангового держателя 1/4. Хорошо, вот исходная история:

Несколько лет назад я сломал маленький метчик № 4-40 на 99% готовой детали. У меня не было времени переделывать деталь, и у меня не было возможности удалить метчик, кроме как, возможно, путем разрушения его цельной твердосплавной концевой фрезой. У меня было несколько твердосплавных фрез 5/64 (используемых, по-моему, для фрезерования печатных плат), поэтому я установил одну на фрезерную машину, стараясь не трогать циферблаты, чтобы приводка была хорошей (я постукивал в фрезу на той же установке, что и при бурении пилотного отверстия).

Самая высокая скорость, на которую способна моя мельница, составляет 3200 об/мин, поэтому я отрегулировал ремни для этой скорости и осторожно опустил шпиндель к сломанному метчику. “Пинг” – концевая фреза лопнула в тот момент, когда коснулась сломанного метчика. У меня было еще две попытки (количество оставшихся концевых фрез 5/64), чтобы сделать все правильно. Я знал, что скорость вращения шпинделя недостаточно высока для крошечных твердосплавных инструментов, и думал, что малейшее движение шпинделя может отклонить концевую фрезу настолько, что она сломается.

Другими словами, я рассудил, что проблема была не только в скорости, но, возможно, в большей степени и в проблеме подачи – я был ограничен в том, насколько точно я мог подавать инструмент с помощью маховика вертикального растачивания на вертикальной фрезе. Я поехал в город и купил два дешевых китайских фрезерных станка (менее 20 долларов каждый на тот момент). У меня не было особой уверенности в своей идее (и я торопился), поэтому я не хотел тратить время на то, чтобы что-то обрабатывать или сваривать; Я сделал следующее приспособление из кусков дуба, используя пятиминутную эпоксидную смолу и винты для настила:

К счастью, твердосплавные концевые фрезы имели хвостовик 1/4, размер цанги фрезерного станка. Фрезер вставляется в одно из двух отверстий для разрезных колец в дубовом приспособлении и плотно зажимается с помощью винта, чтобы «сжать» разрезное кольцо вместе. Другое отверстие в приспособлении скользит по пиноли и также плотно зажимается разрезным кольцом. Я не делал никаких фотографий первоначальной установки и процедуры, но вот фотография фрезера, установленного на пиноли вертикальной мельницы:

Фрезер вставляется в одно из двух отверстий для разрезных колец в дубовом приспособлении и плотно зажимается с помощью винта, чтобы «сжать» разрезное кольцо вместе. Другое отверстие в приспособлении скользит по пиноли и также плотно зажимается разрезным кольцом. Я не делал никаких фотографий первоначальной установки и процедуры, но вот фотография фрезера, установленного на пиноли вертикальной мельницы:

Я потерял координаты X-Y из-за смещения фрезы относительно пиноли, поэтому мне пришлось установить микроскоп на столе фрезерного станка и возиться с маховиками X, Y, пока твердосплавная концевая фреза снова не окажется по центру сломан кран. Я включил мотор фрезера и как можно осторожно повернул маховик вниз. Увидел несколько искр, но ничего не звучало (или не ощущалось) неправильно, поэтому я продолжал подавать очень медленно, пока не понял, что сломан кран. Медленно выйдя из отверстия, я увидел, к своему глубокому облегчению, что твердосплавная фреза не сломалась.

С помощью закаленной палочки под микроскопом я смог отколоть и отковырять осколки сломанного метчика, пока отверстие не стало чистым. Я ВНИМАТЕЛЬНО завершил нарезку и отправил деталь в путь в тот же день. Мне очень, очень повезло, и я больше не пробовал этот трюк!

Меня удовлетворило то, как сработало “временное” деревянное приспособление в этой чрезвычайной ситуации. Я подумал про себя, что однажды я сделаю лучше из алюминиевой джиг-пластины – это было так удобно, иметь возможность время от времени иметь возможность работать на высокой скорости. Излишне говорить, что я так и не удосужился сделать более солидное приспособление, но спрятал дубовый под верстак и забыл о нем. До следующего раза мне понадобился высокоскоростной шпиндель.

Недавно снова использовал это приспособление, чтобы сделать формовочный инструмент из 1/2 квадратной насадки из быстрорежущей стали. Вот фото торцевого фрезера с 3-х дюймовым абразивно-отрезным кругом, установленного на самодельную оправку:

Фрезерный стол и вертикальные направляющие покрыты полотенцами, резец из быстрорежущей стали зажимается в фрезерных тисках, и я медленно подаю торцовочный фрезер Y-образным маховиком. Мне нужно сделать три погружения на несколько глубин в насадку, после чего я вручную приведу пазы в правильную (боковой рельеф) конфигурацию алмазными напильниками. Вот черновая насадка инструмента после выполнения первых проходов канавки с помощью фрезерного станка:

Мне нужно сделать три погружения на несколько глубин в насадку, после чего я вручную приведу пазы в правильную (боковой рельеф) конфигурацию алмазными напильниками. Вот черновая насадка инструмента после выполнения первых проходов канавки с помощью фрезерного станка:

Это заняло около пяти минут, но потребовало бы несколько часов, если бы мне пришлось делать эти прорези вручную (алмазным лезвием в ювелирной пиле). Все еще требует много работы по очистке вручную, прежде чем он будет готов к использованию.

Еще одно прекрасное применение маленького торцевого фрезера на фрезерном станке — фрезерование деревянных деталей, которые слишком малы для безопасного изготовления на ручном фрезерном станке. Вот пример небольшого блока «кокобола», который будет использоваться в качестве ручки для ящика. У меня были плохие результаты при склеивании этого дерева, используя мою обычную практику, поэтому для прочности он будет вставлен в ласточкин хвост. Я делаю ласточкин хвост в тяге, зажав деталь во фрезерных тисках.

После того, как выдвижные ящики будут готовы и установлены с каждой стороны ящика, одна и та же установка будет использоваться для изготовления двух «ключей». Ключи будут сделаны из того же дерева, что и передняя часть ящика, и будут вставлены и приклеены на место, чтобы скрыть ласточкины хвосты, проложенные в передней части ящика для тяг.

После того, как клей высохнет, верхние части клавиш будут обрезаны/отшлифованы заподлицо с передней частью ящика. Изготовить детали с допусками в несколько тысяч дюймов несложно, поэтому шпонки должны быть невидимы после нанесения покрытия на переднюю часть ящика. (ЕСЛИ ТОЛЬКО ключи не сделаны из дерева с другой фактурой или цветом, чем передняя часть ящика.)

Изготовление этой детали на фрезерном столе, возможно, было рецептом катастрофы – я бы точно выбрасывал по одной детали на каждые две хорошие, не говоря уже о том, что заготовка летела по цеху в случае отдачи (самой узкую часть будет трудно удерживать ровно на столе фрезера).

При обработке дерева на любом металлообрабатывающем станке лучше всего использовать цеховой пылесос для сбора стружки в процессе резки. Поместите шланг как можно ближе к режущему инструменту, насколько это безопасно. Это не только позволяет избежать трудоемкой очистки, но и НАМНОГО лучше для ваших легких. Тот же совет применим, если вам нужно выполнить шлифовальную операцию на токарном или фрезерном станке — расположите пылесос как можно ближе к кругу, насколько это возможно, и покройте все открытые поверхности. Убедитесь, что покрытие не может быть случайно захвачено (например, ходовым винтом или кривошипом и ОБЯЗАТЕЛЬНО не режущим инструментом, LOL).

А теперь несколько замечаний по БЕЗОПАСНОСТИ и здравому смыслу – Временное защитное ограждение было помещено на стол мельницы во время операции помола. Я сложил несколько коротких досок размером 4 х 4 на столе между собой и абразивным кругом, кроме как для фото, для защиты.

Как правило, я не сторонник использования деревянных инструментов, хотя бывают случаи, когда они могут быть очень полезны. Силы и нагрузки, обычно возникающие при механической обработке, могут вызвать деформацию даже прочных деревянных конструкций. Цель предыдущего поста состояла в том, чтобы указать, что существуют альтернативные средства выполнения некоторых задач, когда характер задачи требует лишь небольшого приложения силы.

Но НИКОГДА не позволяйте целесообразности заменить БЕЗОПАСНОСТЬ!

Предыдущие примеры относятся к операциям, в которых требуется очень небольшое давление подачи и когда более высокая скорость минимизирует риск, связанный с операцией, или повышает производительность. Чтобы более четко представить, как более высокая скорость снижает вероятность слишком большой подачи, представьте себе фрезу для больших панелей, работающую со скоростью 100 об/мин, а не 5000 об/мин. Вероятность отдачи была бы огромной, потому что подачу было бы очень трудно контролировать вручную.

Вот мысленный трюк, который я давно использую при оценке безопасности установки машины. Я визуализирую режущий инструмент в виде долота, а затем представляю, как по долоту ударяют молотком, при этом острие долота прикладывается к самой тонкой части — или направлению — заготовки в установке. Если мой мысленный образ «видит», как долото ударяется о заготовку, и мой мозг обрабатывает информацию и возвращает ответ «достаточно жесткий», тогда первый тест пройден.

Давайте создадим пример. Предположим, нужно вырезать канавку 0,25 x 0,25 на краю куска алюминия размером 6 x 4 дюйма и толщиной 0,035. Непосредственным инстинктом, если вы неопытны, может быть размещение листа вертикально, зажатого в тисках фрезерного станка, и проведите фрезой диаметром 0,25 мм через верхнюю часть листа, чтобы создать надрез. Применяя мысленный «тест», представьте, что резак — это долото… затем представьте, что острие долота помещается в верхнюю часть алюминиевого листа и постукивает по нему молотком.

Понятно, что алюминий не будет легко резаться, он будет отклоняться от давления режущего инструмента – настройка явно не очень жесткая и, следовательно, не очень хорошая. Теперь представьте, что алюминий помещают горизонтально в тиски (при условии, что тиски будут открываться до такой степени), визуализируйте, как кладете долото на край листа и постукиваете по нему молотком.

Ваш мозг может обработать проблему и послать два альтернативных сигнала, в одном из которых долото встречает сопротивление и может отрезать край листа. Но в другом сценарии зажимное давление тисков заставляет лист изгибаться (он «сгибается», и любое дальнейшее давление просто изгибает лист еще больше). Если приложить долото к краю листа и постучать по нему, лист не будет разрезаться, а проскользнет в тисках в результате приложения силы. Это тоже явно нежелательно.

Здравый смысл бесценен при настройке машины. Существует несколько способов зажать алюминиевый лист в приведенном выше примере, чтобы его можно было безопасно обрабатывать, но нет никаких БЫСТРЫХ способов сделать это с помощью «обычного» оборудования и инструментов, доступных «обычному» домашнему слесарю. То, как ставится эта конкретная задача, требует оценки переменных, имеющихся ресурсов и безопасности результирующего процесса.

То, как ставится эта конкретная задача, требует оценки переменных, имеющихся ресурсов и безопасности результирующего процесса.

Было бы удобно, например, зажать алюминиевую часть между двумя блоками из твердой древесины, зажав все во фрезерных тисках и, возможно, добавив пару зажимов «С» в верхней части конструкции. Деревянные бруски будут поддерживать тонкий алюминиевый лист, а также гасить вибрацию от процесса резки — просто прорежьте древесину и алюминий.

Другим вариантом может быть использование пары ступенчатых блоков и горизонтальное крепление листа непосредственно к столу фрезерного станка с помощью ленточных зажимов. Возможно, все же будет полезно использовать пару обрезков дерева, чтобы зажать алюминий в том месте, где должна была быть выемка. Или, возможно, компромиссный вариант с использованием как фрезерных тисков, так и зажима для ленты…

Но если вы потратили более пяти минут на беспокойство по поводу этой установки, вы могли уже вырезать выемку ювелирной пилой или ленточной пилой и отшлифовать края чистыми и прямыми. Нет ничего плохого в использовании ручных инструментов — часто это лучшая альтернатива использованию станка просто «потому что он есть». Мы знаем, что первые станки были созданы с помощью ручных инструментов — точность зависит от мастера, а не от инструмента.

Нет ничего плохого в использовании ручных инструментов — часто это лучшая альтернатива использованию станка просто «потому что он есть». Мы знаем, что первые станки были созданы с помощью ручных инструментов — точность зависит от мастера, а не от инструмента.

Еще один момент: если есть какие-либо сомнения в жесткости установки, неплохо было бы использовать молоток с мягким бойком, чтобы «оценить» установку на наличие слабых мест – несколько резких ударов по сомнительным местам, чтобы убедиться, что ничего не проскальзывает может пройти долгий путь к установлению уверенности в настройке и процессе обработки, прежде чем коснуться переключателя «вкл», LOL.

< !--[if gte mso 10]>

Деревообрабатывающее и деревообрабатывающее оборудование | фрезерование чугуна ручным фрезером | Практик-механик

ньютолл

Алюминий

- #1

использовал прямое твердосплавное сверло с 2 канавками для резки дерева 1/2 дюйма. Я собирался использовать концевую фрезу, но подумал, что она будет менее захватывающей. После первого резания я немного увеличил скорость, и рез значительно улучшился. Я выполнял пропилы около 0,025 с большим контролем. Сверло все еще хорошо после резки железа. Я думал, что выберу скорость резания от 60 до 70 футов в минуту, но обнаружил, что это слишком медленно для ручной работы. Такой способ очистки открытие в Oliver 190 нижняя спиральная шлифовальная машина. Действительно удивлен тем, как грубо Оливер это оставил.

После первого резания я немного увеличил скорость, и рез значительно улучшился. Я выполнял пропилы около 0,025 с большим контролем. Сверло все еще хорошо после резки железа. Я думал, что выберу скорость резания от 60 до 70 футов в минуту, но обнаружил, что это слишком медленно для ручной работы. Такой способ очистки открытие в Oliver 190 нижняя спиральная шлифовальная машина. Действительно удивлен тем, как грубо Оливер это оставил.

простой шаблон хорошо зажимается.

отверстие для фрезерования кролика 1/4 x 1/4 для вставки стола

на резку на глубину ушло около 15 минут

домкрат

английские автоматы

ДМФ_ТомБ

Алмаз

- #2

меня бы заинтересовал sfpm, который вы использовали?

.

Я использовал кольцевые пилы, чтобы прорезать отверстие, зажав стальную пластину с уже просверленным отверстием, чтобы она действовала как направляющая втулки сверла. пилотное сверло для кольцевой пилы удаляется за ненадобностью. с помощью дрели с регулируемой скоростью относительно легко получить 300 об/мин.

.

, поскольку большинство маршрутизаторов имеют скорость от 10 000 до 30 000 об/мин, мне было бы интересно узнать, как вы замедлили его до 1000–3000 об/мин?? контроль скорости обычно трудно контролировать на замедленном маршрутизаторе. Раньше я резал алюминий фрезером, но качество поверхности было трудно контролировать при ручной подаче.

ньютолл

Алюминий

- #3

tom

Скорости являются приблизительными, так как я использую реостат для управления скоростями. 4000 об/мин для 1/2 слова резца лучше для меня, но в видео работает около 1000 об/мин, а не 600 SFPM, о которых я упоминаю. Мне не пришлось затачивать биту, но я увеличил скорость на последнем резе и снял примерно 0,010. Хотя этот реостат предназначен для двигателей такого размера. У него есть ручка от 1 до 10, и я просто использовал свои лучшие предположения по цифрам на циферблате и тому, что я знаю по звуку. Я знаю, как звучит мой роутер со встроенным регулятором скорости, и на нем самая низкая скорость 9000 . Я смотрю на его вращение, чтобы определить свою скорость. Все это говорит о том, что я действительно использовал контроль и качество фрезерования, чтобы настроить скорость. Чипсы не были синими или горячими, ударяющими по голым рукам. Я ни в коем случае не предлагаю никому попробовать это. это именно то, что я сделал с моими ограниченными инструментами. это было намного проще, чем я, хотя это было бы. В качестве примечания я измерил глубину и от угла до угла с точностью до 0,003

это именно то, что я сделал с моими ограниченными инструментами. это было намного проще, чем я, хотя это было бы. В качестве примечания я измерил глубину и от угла до угла с точностью до 0,003

. Резак также в отличной форме после разреза с небольшим закруглением на кончике.

Ричард Ньюман

Титан

- #4

У парня, у которого я купил широколенточный шлифовальный станок, была настольная пила Martin, которую он проложил для тонкой, длинной шкалы Старретта. Я правильно помню. На самом деле он фрезеровал неглубокий ласточкин хвост, и шкала просто скользнула внутрь. Не могу вспомнить, использовал ли он карбид или быстрорежущую сталь, но я не думаю, что он даже замедлил фрезерование. Я был очень впечатлен.0003

Я был очень впечатлен.0003

мжк

Титан

- #5

Макита 3HP ?

ньютолл

Алюминий

- #6

mjk сказал:

Макита 3HP ?

Нажмите, чтобы развернуть.

..

Ага. Я думаю, что я получил это еще в 80-х. задолго до плавного пуска регулятора скорости.

Домкрат

Английские машины

ньютолл

Алюминий

- #7

оказалось неплохой вкладыш.

Домкрат

Английские машины

Генри

Титан

- #8

Спасибо, что показали – никогда бы не подумал попробовать.

Хорошие результаты.

Рис

Алмаз

- #9

Я еще не пробовал.

В последний раз мне понадобились швы примерно в 1986 году из-за того, что фрезер прыгнул, когда я использовал его на алюминии. Я доволен моим нынешним набором частей тела и намерен сохранить их. Моя гарантия истекла.

Время от времени я буду фрезеровать алюминий, если он зажат, и на мне полная защитная экипировка, включая, иногда, сварочную кожу. Но я сам провожу черту на черных металлах.

Но я сам провожу черту на черных металлах.

Стивен Томас

Алмаз

- #10

Ненавижу это признавать, но «психическая» боль уменьшилась достаточно, чтобы сообщить: несколько месяцев назад я фрезеровал по шаблону кусок фанеры, который был настолько маленьким/коротким, что я просто сидел на нем на SCM роликовая верхняя пила, направляя фрезер вручную. Твердосплавная насадка диаметром 1/2 дюйма. Что-то изменилось в звуке резания, но я его закончил.

Когда я встал, стало очевидно, что деталь вращалась во время резки, и последние 2-1/2 дюйма находились по небольшой дуге в верхней кромке верхней поверхности чугунного ролика. Около 1 / 32 “глубина. Так как верхняя часть представляет собой строганную поверхность, это действительно выглядит некрасиво. По крайней мере, это область в переднем углу, которую может закрыть упор для поперечной резки при использовании для поперечной резки.

Около 1 / 32 “глубина. Так как верхняя часть представляет собой строганную поверхность, это действительно выглядит некрасиво. По крайней мере, это область в переднем углу, которую может закрыть упор для поперечной резки при использовании для поперечной резки.

После того, как я немного переборол себя, я все же рассмотрел возможности, которые информация, обнаруженная в результате аварии, могла открыть для портативной модификации некоторых поверхностей машин КИ. Что-то вроде инкрустированной ленты, о которой упоминает Ричард.

Это явно не повредило биту, и качество нарезки в КИ “приемлемо”.

Кстати, Newtoll, как всегда отличная работа!

смт

ньютолл

Алюминий

- #11

Рис сказал:

Я все еще не пробую это.

В последний раз мне понадобились швы примерно в 1986 году из-за того, что фрезер прыгнул, когда я использовал его на алюминии. Я доволен моим нынешним набором частей тела и намерен сохранить их. Моя гарантия истекла.Время от времени я буду фрезеровать алюминий, если он зажат, и на мне полная защитная экипировка, включая, иногда, сварочную кожу. Но я сам провожу черту на черных металлах.

Нажмите, чтобы развернуть…

Алюминий хуже всего. Приведение в порядок проще в 10 раз. алли приклеивает резаки и чертовски цепляется, и я тоже ненавижу этот материал. Чугун был куском пирога для измельчения и далеко не скромным пирогом.

Я никому не предлагаю попробовать. Я делаю только то, что считаю не таким уж опасным. множество более безопасных способов сделать это, например, нанять механический цех или купить мельницу.

Я делаю только то, что считаю не таким уж опасным. множество более безопасных способов сделать это, например, нанять механический цех или купить мельницу.

Домкрат

Английские машины

старболин

Нержавеющая сталь

- #12

Я с тобой. Многие механики каждый день рубят чугунные головки с помощью пневматического шпинделя и вращающегося напильника. Ваша установка была намного лучше. Престижность

Адама

Алмаз

- №13

Я думаю, что легкие подачи и низкое радиальное зацепление тоже помогают. Конечно, все алюминиевые фрезеровки, которые я делал, всегда были краевыми профилями деталей, часто более широкими радиусами, но я всегда делаю несколько легких проходов и использую масло для смазки.

Я не слишком удивлен тем, что сверло не пострадало, чугун режется довольно легко. в нем много графита, и это помогает смазывать вещи. Одна вещь, которую я бы посоветовал, это хорошо продуть маршрутизатор сжатым воздухом. Там электрика совсем не так закалена по конструкции к токопроводящей пыли, как большинство шлифовальных машин.

гвилсон

Алмаз

- №14

Из-за того, что его легко резать, он, безусловно, скоро затупит фрезу из быстрорежущей стали на токарном станке, если вы попытаетесь сделать чистовой пропил на лицевой пластине на любой низкой скорости. Я всегда использую карбид, чтобы пройти за 1 проход.

ньютолл

Алюминий

- №15

литая кожа твердая и наполнена стеклом и песком. Если бы мой топ не был уже отшлифован, у меня была бы та же проблема. Не все актеры одинаковы. шкив и подобные вещи не являются хорошим утюгом, так как рабочие поверхности фрезеруются и, как правило, имеют больше добавлений, чтобы помочь ему лучше работать. Я убрал V-образный литой шкив для двигателя, и мне пришлось использовать карбид.

Я убрал V-образный литой шкив для двигателя, и мне пришлось использовать карбид.

Мистер наука

Пластик

- №16

кто-нибудь пробовал это в таблице маршрутизатора? кажется, что это может быть намного безопаснее и обеспечивает лучший контроль – бита направлена вверх, а заготовка – вниз …

Билл D

Алмаз

- # 17

Удивительно, как точильный камень выдергивает железо перед одним или двумя последними проходами с твердосплавной насадкой. Скорость вращения точильного камня может быть ограничивающим фактором. Как бросать горячие искры в кучу опилок.

Билл Д.

Мичиганбак

Алмаз

- # 18

QT ОП: [В прошлый раз мне понадобились стежки]

Веская причина, чтобы подойти к этому более профессионально и купить небольшую настольную мельницу.

Мой брат строил сарай. С доской на ноге он попытался отрезать ее пилой, так что да, врезался в ногу.

..

..