Фрезы углы – Фреза угловая – применение, конструкция, особенности и ГОСТы

alexxlab | 01.08.2020 | 0 | Разное

Фреза угловая – применение, конструкция, особенности и ГОСТы

Угловые фрезы – это разновидность дискового инструмента, характеризуемая наличием угла наклона режущей кромки относительно горизонтальной оси. Благодаря расположению зубьев угловая фреза может быть использована для обработки наклонных поверхностей и угловых выемок, получила широкое применение в современной обработке металлов резанием.

Конструкция и применение

Фрезы угловые применяются в машиностроении и других отраслях для обработки наклонных и угловых поверхностей, в частности для нарезания стружечных углублений в инструментальном производстве. Также они применяются для нарезания стружечных и винтовых канавок, угловых пазов, скосов и других выемок.

В зависимости от конфигурации зубьев фрезы подразделяются на одно- и двухугловых. В одноугловых длина режущей кромки равняется длине зуба, в двухугловых она представляет собой верхнюю часть конуса образуемого двумя углами зуба. Преимуществом двухугловой конфигурации зуба является более плавная работа инструмента, но при этом возникают сложности при обработке прямых канавок.

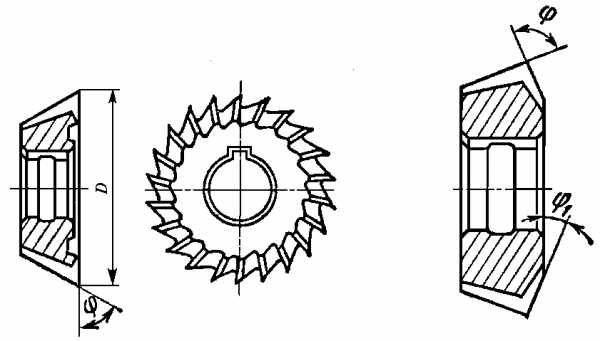

На рисунке слева одноугловые фрезы, справа – двухугловые.

В зависимости от типа и угла зуба фрезы подразделяются на:

- Одноугловые имеющие угол при вершине от 55 до 90°. Фрезы имеют шаг 5° и применяются для обработки прямых стружечных канавок.

- Одноугловые имеющие с углом при вершине 18, 22, 25 и 30°. Данный тип фрез применяется для нарезки прямых канавок у затылованных инструментов.

- Двухугловые с углами при вершине от 55 до 100° с шагом 5° и от 15 до 25°. Используются для обработки винтовых стружечных канавок.

- Двухугловые симметричные с углом при вершине 18, 22, 25 и 30°. Используются для обработки винтовых стружечных канавок у затылованных инструментов.

Особенности работы

В процессе резания одноугловым инструментом возникает значительное осевое усилие из-за того, что съём металла производится в основном рабочими кромками, расположенными на конической поверхности. Значительно ниже осевые усилия у двухугловых фрез благодаря работе двух смежных угловых кромок. Полная компенсация осевых усилий реза возникает при работе симметричных двухугловых фрез благодаря взаимному уравновешиванию. Небольшой инструмент имеет концевое исполнение с коническим или цилиндрическим хвостовиком.Толщина съёма металла в процессе обработки зависит от длины кромки. Наибольший срез имеется на вершине зуба и снижается при удалении вдоль режущей части, при уменьшении радиуса. Из-за этого часть кромки расположенная у малого торца фрезы срезает незначительную толщину, соизмеримую с радиусом закругления. Из-за этого ухудшается процесс реза, происходит нагрев в зоне контакта и быстрый износ.

Для обеспечения нормальных условий эксплуатации вдвое уменьшается количество режущих зубьев для фрез малых диаметров. Ещё одна причина для уменьшения количества рабочих кромок – это сложности с выбором количества зубьев. В центре фрезы часто сложно разместить тоже самое количество зубьев, что и на вершине из-за значительной разницы в окружных шагах при максимальном и минимальном диаметре инструмента. Вершины фрез закругляются при изготовлении во избежание ускоренного износа.

ГОСТ

Размеры угловых двухсторонних фрез регулирует ГОСТ Р 50181-92. Параметры одноуглового инструмента определяют технические условия ТУ 2-035-526-76.

mekkain.ru

Угловые, концевые, фасонные фрезы: виды и назначение

УГЛОВЫЕ ФРЕЗЫ

Применение: фрезы предназначены для фрезерования угловых пазов, канавок, наклонных поверхностей.

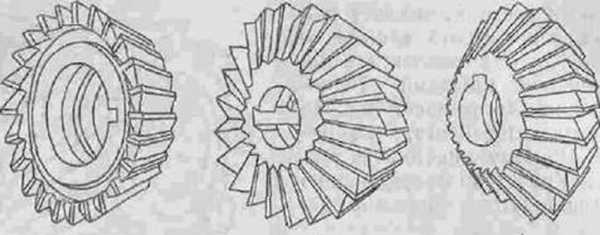

В инструментальном производстве угловые фрезы широко применяются для обработки стружечных канавок инструмента. По форме различают фрезы одно- и двухугловые.

В инструментальном производстве угловые фрезы широко применяются для обработки стружечных канавок инструмента. По форме различают фрезы одно- и двухугловые.

Одноугловой инструмент оснащен режущими кромками на торце и конической поверхности. В связи с тем, что резание металла осуществляется преимущественно режущими кромками на конической поверхности фрезы, в процессе обработки возникают осевые усилия резания.

Двухугловые фрезы оснащаются режущими кромками на двух смежных конических поверхностях, поэтому осевые усилия при резании двумя кромками зуба частично компенсируют друг друга. При использовании симметричного инструмента эти силы уравновешиваются. Для двухугловых фрез характерна более плавная работа. Инструмент небольших размеров изготовляют с коническим и цилиндрическим хвостовиком.

Особенность конструкции угловых фрез – уменьшение толщины среза вдоль кромки. Вследствие этого вероятно срезание толщины среза участками кромок у малых торцов, равной радиусу округления режущей кромки. Это негативно влияет на процесс резания. При наличии отрицательных передних углов в зоне резания на радиусе округления может возникнуть сильный нагрев, повышенные усилия и, как следствие, преждевременный износ инструмента. Для обеспечения нормальный условий обработки рекомендуется уменьшить количество рабочих зубьев в два раза, т.е. срезать их через один зуб.

При работе с угловыми фрезами малых диаметров возникают трудности при уменьшении числа зубьев. Основная проблема связана с выбором количества зубьев. Иногда сложно разместить на расположенном ближе к центру участке фрезы нужное число зубьев, идентичное их количеству на вершине. На фрезах с наибольшим и наименьшим диаметром большая разница в окружных шагах. Поэтому зубья на инструменте меньшего диаметра получаются невысокими, что чревато забиванием канавок стружкой. Чтобы избежать быстрого износа инструмента, рекомендуется закруглять вершину угловой фрезы.

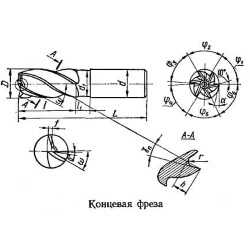

КОНЦЕВЫЕ ФРЕЗЫ

Применение: фрезерование глубоких пазов, уступов, контурных выемок, взаимно перпендикулярных плоскостей.

Главные режущие кромки концевых фрез располагаются на цилиндрической поверхности, они выполняют основную работу резания. Вспомогательные режущие кромки на торцах предназначены для защиты дна канавки. Угол наклона зубьев может составлять до 30-45°. Фрезы крепятся в шпинделе станка цилиндрическим или коническим хвостовиком. Диаметр инструмента выбирают меньшим ширины канавки до 0,1 мм, так как при обработке возникает разбивание канавки.

Главные режущие кромки концевых фрез располагаются на цилиндрической поверхности, они выполняют основную работу резания. Вспомогательные режущие кромки на торцах предназначены для защиты дна канавки. Угол наклона зубьев может составлять до 30-45°. Фрезы крепятся в шпинделе станка цилиндрическим или коническим хвостовиком. Диаметр инструмента выбирают меньшим ширины канавки до 0,1 мм, так как при обработке возникает разбивание канавки.

Одна из разновидностей концевых фрез – шпоночные двухзубые фрезы. Как и сверло, они способны высверливать отверстие, углубляясь в материал при осевом движении подачи, и двигаться вдоль канавки. При осевой подаче основную работу выполняют торцовые кромки. Одна из них доходит для оси фрезы, что обеспечивает сверление. Переточку необходимо осуществлять по задним поверхностям торцовых кромок. При этом диаметр не изменяется.

Т-образные фрезы

Применение: обработка Т-образных пазов.

Особенность таких фрез – затруднённый отвод стружки, поэтому они часто ломаются. За один оборот каждый зуб работает дважды. Фрезу изготовляют с разнонаправленными зубьями и поднутрением с углом на обоих торцах φ1= 1°30’÷2°. Чтобы улучшить условия резания, заточку фасок на зубьях осуществляют по очереди, с одного и с другого торца под углом 30° и шириной 0,5 мм.

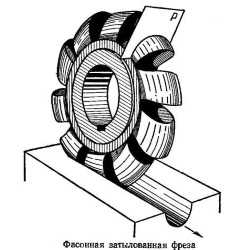

ФАСОННЫЕ ФРЕЗЫ

Применение: обработка фасонных поверхностей.

Преимущества фасонных фрез очевидны при фрезеровании заготовок с большим соотношением длины к ширине обрабатываемых поверхностей. При массовом производстве короткие фасонные поверхности рекомендуют обрабатывать протягиванием.

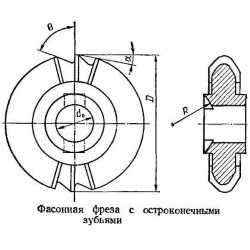

По конструкции зубьев различают фасонные фрезы:

- с затылованными зубьями;

- с остроконечными зубьями (также – острозаточенными).

Затылованные фрезы отличаются плоской передней поверхностью, по которой их перетачивают. Если форма фасонной режущей кромки сохраняется неизменной при переточках, то и новые, и переточенные фрезы можно использовать для обработки одних и тех же деталей. Это возможно благодаря определенной форме задней поверхности зуба режущего инструмента.

Затылованные фрезы отличаются плоской передней поверхностью, по которой их перетачивают. Если форма фасонной режущей кромки сохраняется неизменной при переточках, то и новые, и переточенные фрезы можно использовать для обработки одних и тех же деталей. Это возможно благодаря определенной форме задней поверхности зуба режущего инструмента.

Задняя поверхность зуба затылованных фрез с передним углом у = 0 представляет собой совокупность фасонных режущих кромок, для которых свойственна постоянная форма и размещение в радиальных плоскостях Р на разных расстояниях от оси фрезы. Расстояние между осью и режущей кромкой при переходе от передней поверхности новой фрезы к задней части зуба уменьшают. Это позволяет получить положительные задние углы на режущей части.

Фасонные фрезы с острозаточенными зубьями, наоборот, затачивают по задней поверхности зубьев. Такой инструмент обеспечивает более чистую поверхность и устойчив к износу. Но для производства и переточки остроконечных фасонных фрез необходимы копировальные устройства и специальные приспособления, которые позволяют получить точный контур режущих кромок. Именно по этой причини применение таких фрез целесообразно при массовом производстве.

Фасонные фрезы с острозаточенными зубьями, наоборот, затачивают по задней поверхности зубьев. Такой инструмент обеспечивает более чистую поверхность и устойчив к износу. Но для производства и переточки остроконечных фасонных фрез необходимы копировальные устройства и специальные приспособления, которые позволяют получить точный контур режущих кромок. Именно по этой причини применение таких фрез целесообразно при массовом производстве.

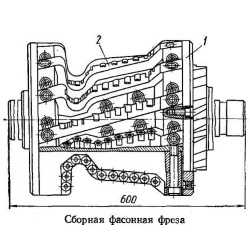

Сборные фасонные фрезы имеют профиль, представляющий собой огибающую кривую к совокупности кромок простой формы отдельных режущих элементов. В качестве примера можно взять сборную фасонную фрезу для обработки железнодорожных колес. Инструмент состоит из корпуса и реек, которые крепятся в пазах корпуса. На рейках закреплены круглые твердосплавные пластины диаметром от 12 до 16 мм. Чтобы обеспечить нужную чистоту обработки поверхности, на смежный рейках гнёзда для пластин смещены друг относительно друга на 1,5-2 мм.

Сборные фасонные фрезы имеют профиль, представляющий собой огибающую кривую к совокупности кромок простой формы отдельных режущих элементов. В качестве примера можно взять сборную фасонную фрезу для обработки железнодорожных колес. Инструмент состоит из корпуса и реек, которые крепятся в пазах корпуса. На рейках закреплены круглые твердосплавные пластины диаметром от 12 до 16 мм. Чтобы обеспечить нужную чистоту обработки поверхности, на смежный рейках гнёзда для пластин смещены друг относительно друга на 1,5-2 мм.

По материалам источника: Металлорежущие инструменты. Родин П. Р. Издательское объединение «Вища школа», 1974, – 400 с.

metallgears.ru

Элементы конструкции и геометрические параметры фрез — Режущий инструмент

Элементы конструкции и геометрические параметры фрез

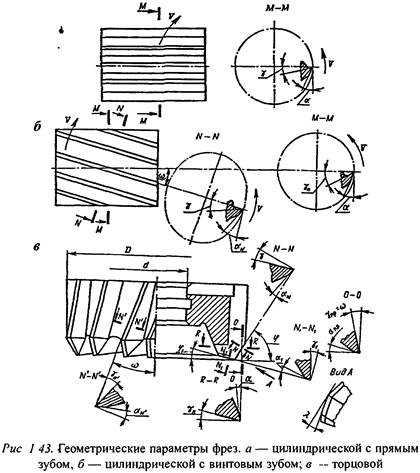

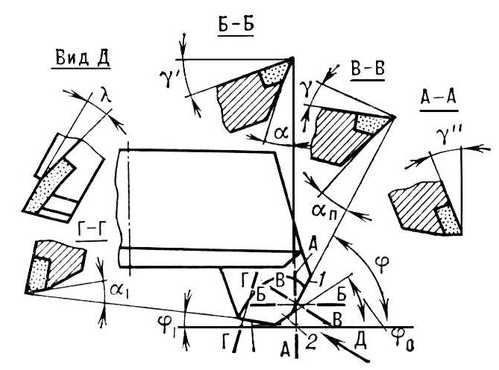

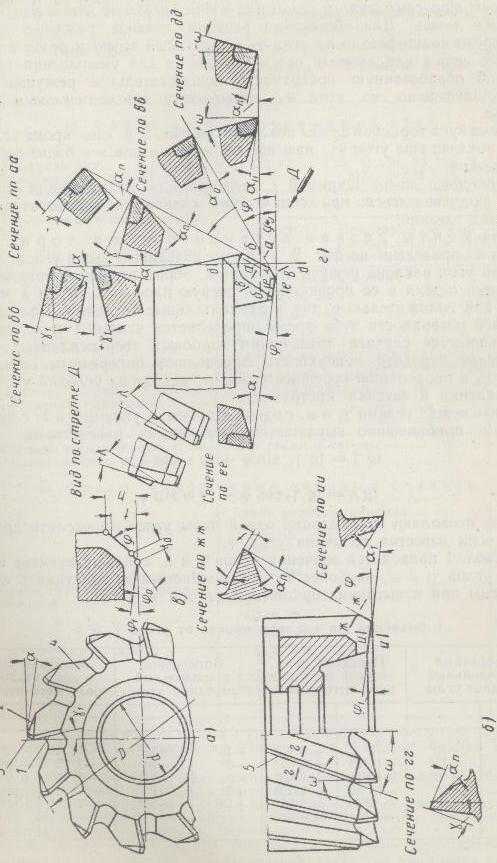

Элементы конструкции, фрезы разных типов — это разновидности двух базовых конструкций: торцовой и цилиндрической. Так, например, дисковая пазовая (см. рис. 1.36, ж) и отрезная (см. рис. 1.36, з) фрезы представляют собой короткую или узкую цилиндрическую фрезу (см. рис. 1.36, а), дисковая двусторонняя (см. рис. 1.36, е) — короткую торцовую (см. рис. 1.36, б), дисковая трехсторонняя (рис. 1.36, д) — короткую торцовую с зубьями на обоих торцах, концевая цилиндрическая (см. рис.1.36, и, к л) — торцовую, но с хвостовиком, фасонная (см. рис. 1.36, п, р) — цилиндрическую с фасонной кромкой. Поэтому схемы работы фрез сводятся к цилиндрическому (рис. 1.39, а) и торцовому (рис. 1.39, б) фрезерованию, а все

Для повышения плавности работы и увеличения стойкости зубья фрез делают винтовыми, желательно с неравномерным шагом.

Форма зубьев фрез разного назначения различна. Все фрезы, за исключением фасонных, делаются с остроконечным зубом трех разновидностей. трапецеидальным, параболическим и усиленным, которые характеризуются параметрами, показанными на рис. 1.40.

Зубья трапецеидальной формы (рис. 1.40, а) наиболее простые, но не прочные, для тяжелых работ непригодны, делаются только у фрез с мелким зубом, предназначенных для чистового фрезерования, при торцовом шаге зубьев t<10 мм и отношении диаметра фрезы к числу зубьев D/z<3.

Параболический зуб (рис. 1.40, в) представляет собой балку равного сопротивления изгибу в любом поперечном сечении и является наиболее рациональным для тяжело нагруженных фрез с t≥10 мм и D/z≥3, применяемых для чернового фрезерования.

Заменив параболу ломаной линией, образуют усиленный зуб (рис. 1.40, б), который по прочности мало уступает параболическому, но получил более широкое распространение, так как его проще изготовить. С усиленным зубом делают фрезы для черновых работ и все фрезы, оснащенные пластинами твердого сплава.

Переточки остроконечных зубьев после затупления выполняют по наиболее изношенной, задней поверхности.

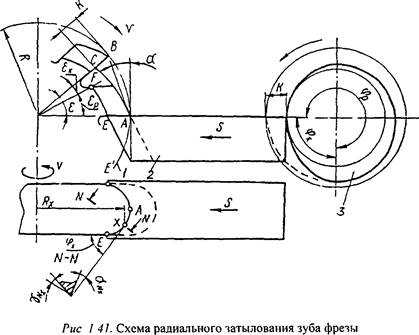

Зубья фасонных фрез в большинстве случаев делают затылован- ными, с криволинейной задней поверхностью, очерченной но гребню А участком АС спирали Архимеда (рис. 1.41). При образовании задней поверхности на токарно-затыловочном станке по схеме рис. 1.41 фреза 1 равномерно вращается по стрелке V, а резец 2 с профилем изделия, обрабатываемого фрезой, равномерно подается кулачком 3 в радиальном направлении S. За один оборот кулачка с рабочим участком φр по спирали Архимеда фреза повернется на угловой шаг ε.

Таким образом, в процессе затылования режущий контур ЕAЕ’ резца постоянно лежит в радиальной плоскости фрезы Поэтому профиль зуба фрезы в любом радиальном сечении одинаковый, соответствует профилю затыловочного резца, чего нельзя достичь при линейчатой форме задней поверхности зуба, выполненной по одной из схем рис. 1.40. В результате появляется возможность упростить переточку зубьев фрезы после затупления и выполнять ее по передней радиальной плоскости, а не по фасонной задней поверхности. Это — единственное преимущество затылованного зуба. Во всех остальных отношениях он хуже: малое число переточек, больше шероховатость обработанной поверхности профиля детали и ниже стойкость фрез из-за неблагоприятной геометрии зуба. Поэтому в случае большого потребления одинаковых фасонных фрез их делают с остроконечным зубом и идут на дополнительные затраты по изготовлению специальных приспособлений для переточки фрез по задней поверхности.

Толщина тела фрезы т (см. рис. 1.39) выбирается минимальной по прочности.

Диаметр посадочного отверстия желательно иметь возможно большим с целью увеличения жесткости оправки, что позволит увеличить производительность фрезерования за счет увеличения подач, не опасаясь при этом вибраций.

Наружный диаметр фрез предпочтительно меньший, так как меньше крутящие моменты и больше производительность обработки за счет сокращения времени врезания. Однако это не всегда возможно, так как выбор диаметра зависит также от конструкции детали и размеров ее обрабатываемых поверхностей, от особенностей конструкции сборных фрез, размеров стружечной канавки, плавности фрезерования и других факторов.

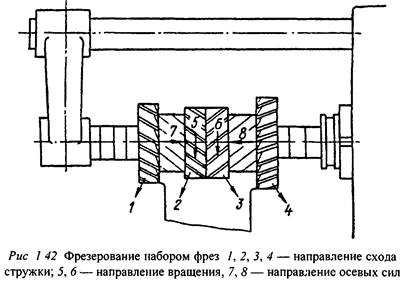

Длина (ширина, толщина) рабочей части фрез определяется размерами обрабатываемых поверхностей. Если длина цилиндрической фрезы недостаточна — на фрезерную оправку насаживают несколько фрез, обеспечив перекрытие режущих кромок на стыке. Такие фрезы называют составными. Составными могут быть дисковые фрезы для фрезерования пазов, фасонные фрезы. Когда в результате переточек зубьев ширина фрезы уменьшается, ее легко восстановить, положив между составными частями прокладку. Подобным образом можно составлять наборы фрез для одновременной обработки нескольких поверхностей (рис. 1.42).

Размеры хвостовика концевых фрез определяются величиной крутящего момента, зависящего от режима резания и других параметров обработки.

Элементы конструкции хорошо отработанных и проверенных на производственной практике фрез стандартизованы и назначаются по Стандартам.

Геометрические параметры фрез. Зуб фрезы представляет собой вращающийся резец, закрепленный в теле фрезы. Поэтому назначение и определение геометрических параметров фрез такое же, как и у токарных резцов. Соотношения между углами заточки в разных секущих плоскостях для резца и фрезы тоже одинаковы. Достаточно установить положение координатных плоскостей (основной плоскости и плоскости резания), режущих кромок, передней и задней поверхностей, чтобы показать эти параметры на эскизе и определить необходимые взаимосвязи.

Основной плоскостью фрезы, как и других вращающихся инструментов, в статической системе координат является осевая плоскость, проходящая через рассматриваемую точку режущей кромки, а плоскость резания перпендикулярна к основной и касательна к режущей кромке в рассматриваемой точке. За вершину зуба, расположенного на цилиндре фрезы, принимают рассматриваемую точку режущей кромки.

Цилиндрическая фреза имеет только главные режущие кромки, расположенные на наружном цилиндре. Вспомогательных режущих кромок нет.

Задний угол фрезы, как и резца, задается в нормальной секущей плоскости, перпендикулярной к основной и плоскости резания, т.е. в плоскоси и М-М, перпендикулярной к оси фрезы в рассматриваемой точке режущей кромки (рис. 1.43, а; б). Передний угол γ в отличие от резца задается в плоскости N-N, нормальной к направлению зуба (рис. 1.43, б). Поскольку для цилиндрической фрезы с прямым зубом плоскости М-М и N-N совпадают, то оба угла γ и α задаются в плоскости, перпендикулярной к оси фрезы. Углы в секущей плоскости М-М являются одновременно поперечными углами фрезы, соответствующими продольным углам резца. Взаимосвязь между ними определяется формулами.

Угол ω для цилиндрических фрез является одновременно и продольным передним углом.

Зуб торцовой фрезы в проекции на основную плоскость (рис. 1 43. в) полностью повторяет токарный прямой проходной резец с главным углом в плане φ, вспомогательным углом в плане φ1, углом наклона главной режущей кромки λ, с передними и задними углами в трех плоскостях: главной секущей плоскости N-N, перпендикулярной к проекции главной режущей кромки на основную плоскость, в продольной секущей плоскости О-О, параллельной оси фрезы, и в поперечной секущей плоскости R-R, перпендикулярной к оси фрезы. Поэтому продольные углы фрезы часто называют осевыми, а поперечные — радиальными. Так же называют продольные и поперечные углы других фрез.

В отличие от резца фреза имеет передний γN и задний αN углы зуба на цилиндре, которые обозначены в сечении N’-N’ нормальном к направлению зуба. Кроме того, задний главный угол α фрезы задается в плоскости R-R, перпендикулярной к оси фрезы, а не в главной секущей N-N, как у резца. В плоскости N-N задний угол называют нормальным задним углом αN. Продольный передний угол фрезы γпр равен углу наклона зуба ω. Соотношения между углами в разных секущих плоскостях такие же, как у резца.

Геометрические параметры других разновидностей фрез обозначаются так же, как у цилиндрической или торцовой фрезы. Только у фрез пазовых, отрезных и прорезных, не имеющих зубьев на торцах (см. рис. 1.36, ж, з), с целью уменьшения трения о стенки паза делают поднутрение в сторону посадочного отверстия фрезы. В результате появляется вспомогательный угол в плане φ1 как у токарного отрезного резца.

У фасонных фрез с затылованным зубом нормальные задние углы вдоль кромки не постоянны, что определяется самой схемой образования задней поверхности. Нетрудно представить, что участки кромки, перпендикулярные к оси фрезы, параллельны движению затыло- вочного резца. Поэтому задние поверхности зуба, примыкающие к этим участкам кромки, являются частью торцовой плоскости, перпендикулярной к оси фрезы, и задние нормальные углы в этом случае равны нулю. Таким образом, наибольший задний угол в точке А будет постепенно уменьшаться вплоть до нуля к точкам Е и Е’ режущей кромки фрезы (см. рис. 1.41). Нормальные передние углы изменяются подобным образом. Чтобы не допустить значений задних углов меньше 3°, прибегают к различным способам их увеличения, в том числе к косому затылованию, т.е. затылованию под углом к оси фрезы, чтобы ни один участок режущей кромки фрезы не совпадал с направлением перемещения затыловочного резца. Подробнее методы увеличения задних углов изложены в п.2.2.3.7.

Величина заднего угла а на вершине фрезы (точка А, рис. 1.41) задается величиной затылования К, необходимой для выбора затыловочного кулачка. Взаимосвязь между K и α определяется из криволинейного треугольника ABC: К=ВС=АВtgα.

Для других точек профиля значения нормальных углов вычисляются по формуле Контрольные вопросы

- Разновидности фрез.

- Виды работ, выполняемых фрезами.

- Формы зубьев и их применение в конструкциях фрез.

- Зачем хвостовые фрезы, если есть насадные?

- Преимущества фрез с МНП перед сборными фрезами других конструкций.

- Оптимальны ли задние углы у фасонных фрез с затылованным зубом?

Смотрите также

rezh-instrument.ru

Геометрические параметры фрез

Так как каждый зуб фрезы представляет собой резец, то все параметры геометрии режущей части фрез определяются также как и у резцов.

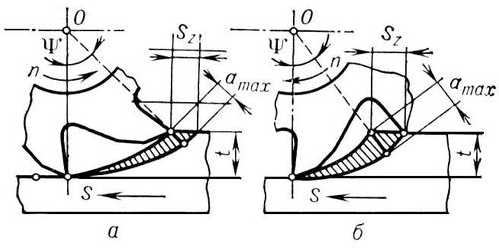

Вектор скорости резания и вектор подачи могут быть направлены в одну сторону, либо на встречу друг другу. Если вектор скорости и подачи направлены навстречу друг другу, то фрезерование называют встречным (см. рис а). В этом случае силы резания отрывают заготовку от станка, и зуб фрезы испытывает повышенное трение и износ в точке контакта. Если векторы скорости и подачи совпадают по направлению, попутное фрезерование (см. рис. б), то силы резания прижимают деталь к станку. Сила резания как бы толкает деталь в направлении подачи, что может привести к поломке режущих зубьев.

Острозаточенные фрезы

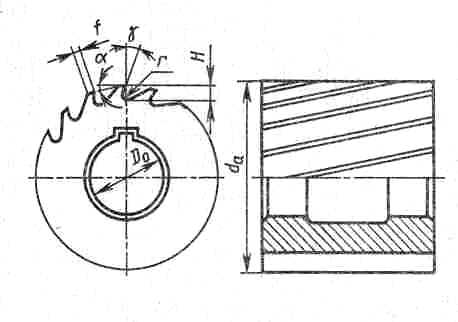

Конструктивные элементы фрез

Наружный диаметр фрезы (da).

Диаметр фрезы должен обеспечивать необходимую жесткость оправки для заданных условий ее работы. Нормальная работа фрез имеет место при прогибе оправки не более –0,4мм при черновом и –0,2мм при чистовом фрезеровании.

Диаметр насадных фрез должен обеспечивать прочность ее в сечении между окружностью впадин и посадочным отверстием.

Наружный диаметр фрезы рассчитывается по соответствующим формулам, в зависимости от типа фрезы. Он зависит от ширины фрезерования (В), глубины резания (t), подачи на зуб (Sz), расстояния между оправками (l) и прогиба оправки ().

Диаметры стандартизованы. Размерные ряды диаметров составлены по геометрической прогрессии со знаменателем .

Диаметр посадочного отверстия (Do) для насадных фрез выбирают в зависимости от наружного диаметра фрезы, но не более 60 мм с округлением до стандартного ряда.

Угол наклона зуба фрезы (), его направление выбирается так, чтобы осевая составляющая силы резания была направлена в сторону шпинделя.

Фрезы с винтовым зубом обладают высокой стойкостью вследствие увеличения кинематических передних углов. Это позволяет назначать меньшие значения передних углов, повысить прочность зуба и увеличить в 1,5-2 раза подачу на зуб.

Число зубьев (z). Они определяют производительность обработки. Выбирают из условия равномерности фрезерования с учетом эффективной мощности оборудования, наибольшего числа переточек, типа фрезы и вида обработки.

Условие равномерности фрезерования. Равномерность фрезерования достигается при условии, когда ширина фрезерования (В) кратна осевому шагу инструмента (to).

B/to=C

Для винтовых фрез z=(CDctg)/B

Для прямозубых фрез z=(360o)/

где, С – целое число;

D – диаметр фрезы;

– угол наклона зуба;

– угол контакта фрезы с заготовкой = arccos(1-2t/D);

– коэффициент равномерности 2.

Максимальное число зубьев фрезы (zmax) определяется в зависимости от эффективной мощности оборудования.

При черновой обработке число зубьев определяется из условия размещения стружки и типа фрезы.

Число зубьев фрез сборных конструкций в 1,8…2 раза меньше, чем у цельных.

Форма и размеры зубьев и стружечных канавок. При выборе формы зуба необходимо обеспечить его прочность, свободное размещение срезаемой стружки в канавке, большое число переточек, простоту изготовления.

Г еометрические

параметры фрезы.

еометрические

параметры фрезы.

Они выбираются по рекомендации в зависимости от типа фрезы, свойств обрабатываемого материала и технологических условий обработки.

Передний угол () выбирают в зависимости от свойств обрабатываемого и инструментального материалов.

При обработке заготовок из стали и чугуна = 10…20о.

Задний угол () выбирается в зависимости от типа фрезы, формы зуба, используемого инструментального материала и может быть рассчитан а зависимости от максимальной толщины среза (аmax).

Для торцевых и трехсторонних фрез являются важными следующие углы.

У гол

наклона режущей кромки ()

служит для направления отвода стружки,

упрочнения режущей кромки и обеспечения

равномерного фрезерования.

гол

наклона режущей кромки ()

служит для направления отвода стружки,

упрочнения режущей кромки и обеспечения

равномерного фрезерования.

Главный угол в плане фрезы () определяет стойкость и производительность фрез и соотношение между составляющими силы резания.

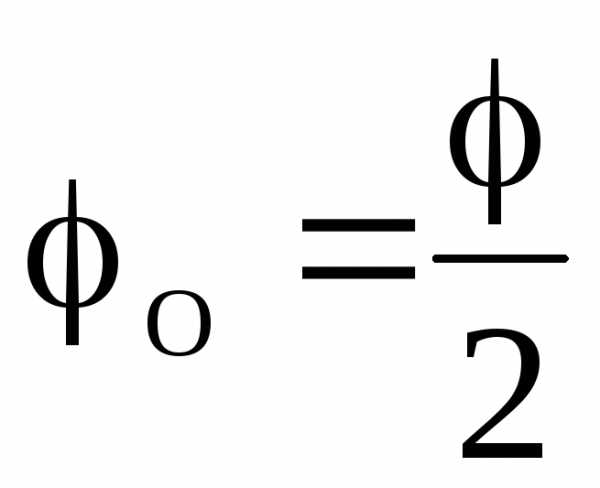

Переходная кромка у вершины фрезы длиной (lо) и углом в плане (о = /2) необходима для упрочнения режущей кромки.

Вспомогательный угол в плане (1) определяет точность и шероховатость обработанной поверхности.

studfiles.net

Геометрические параметры торцевой фрезы

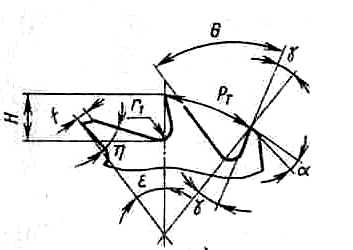

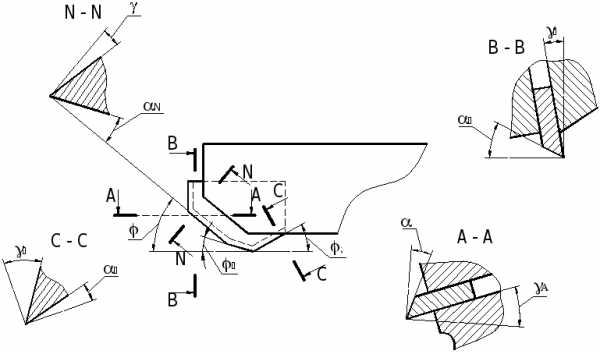

У торцевых фрез зубья подобны проходным резцам. В резании кроме главной участвует вспомогательная режущая кромка. Зуб фрезы имеет углы в плане , 1, .

Главный угол в плане – угол между плоскостью резания и рабочей плоскостью.

Вспомогательный угол в плане 1 – угол между проекцией вспомогательной (торцовой) режущей кромки на основную плоскость и рабочей плоскостью.

У вершины каждого зуба для упрочнения и улучшения условий теплоотвода затачивают переходную режущую кромку под углом

(3.5)

(3.5)

Главный передний угол измеряется в плоскости схода стружки, условно принимаемой в направлении, перпендикулярном к режущей кромке (N-N). Это угол между касательной к передней поверхности зуба фрезы и основной плоскостью (рис. 3.7).

Рис. 3.7. Геометрические параметры режущей части торцевой фрезы

Главный задний угол измеряется в плоскости, в которой лежит траектория движения точки режущей кромки, то есть в плоскости перпендикулярной к оси фрезы (А-А) и совпадающей с направлением подачи.

В главной секущей плоскости N-N измеряют нормальный задний угол N:

(3.6)

У торцовых фрез рассматривают также поперечный передний угол A в плоскости А-А и продольный передний и задний угол фрезы в секущей плоскости В-В, параллельной оси фрезы (2, 2). В сечении С-С измеряется вспомогательный задний угол 1.

Основными геометрическими параметрами фрез являются:

– главный передний угол , равный для большинства фрез, изготовленных из быстрорежущей стали, +15°, а для твердосплавных фрез от –15° до +15°;

– главный задний угол , равный для фрез с мелким зубом, изготовленных из быстрорежущей стали, 14 – 20°, с крупным зубом –12 –14°, а для твердосплавных фрез –8 –15°;

– вспомогательный задний угол 1, равный для большинства фрез 5 – 8°;

– главный угол в плане , равный 90° для концевых и торцевых фрез с угловыми кромками – 45 ,60, 75°;

– угол в плане 0 переходной кромки, обычно равный половине угла ;

– вспомогательный угол в плане 1, величина которого обычно не превышает 2 – 5°, причем на зубьях часто делается участок с 1, равным 0°;

– угол наклона зубьев , величина которого для концевых фрез обычно составляет 30 – 45°, для торцевых –25 – 40°, для цилиндрических –30 – 60°.

Биение режущих кромок не должно превышать величин, приведенных в табл. 3.1. Кроме биения зубьев для цилиндрических фрез устанавливают допуск цилиндричности наружного диаметра, равный 0,02 мм для фрез длиной до 50 мм и 0,03 мм – для фрез длиной более 50 мм. Для торцовых и трехсторонних фрез отклонение от цилиндричности наружного диаметра не должно превышать 0,04 мм по всей ширине фрезы.

Таблица 3.1- Допустимые значения биения режущих кромок фрезы

Тип фрезы | Диаметр фрезы, мм | Радиальное биение двух смежных зубьев, мм | Радиальное биение двух противополож-ных зубьев, мм | Торцовое биение, мм | |

Цилиндрическая цельная | От 40 до 100 | 0,03 | 0,06 | – | |

Концевая цельная | До 16 | 0,03 | 0,06 | 0,03 | |

Св. 16 | 0,03 | 0,06 | 0,04 | ||

Торцовая насадная | До 80 | 0,03 | 0,05 | 0,03 | |

Торцовая цельная | Св. 80 | 0,035 | 0,06 | 0,04 | |

Трехсторонняя дисковая цельная | До 63 | 0,025 | 0,04 | 0,03 | |

Св. 63 | 0,03 | 0,05 | 0,04 | ||

Торцовая и трехсторонняя насадная совставныминожами из быстрорежущей стали | До 100 | 0,05 | 0,1 | 0,04 | |

Св. 100 | – | – | – | ||

До 200 | 0,06 | 0,12 | 0,05 | ||

Св. 200 | 0,08 | 0,15 | 0,06 | ||

Торцовая насадная со вставными ножами, оснащёнными твёрдым сплавом | До 160 | 0,04 | 0,08 | 0,05 | |

От 160 до 250 | 0,05 | 0,1 | 0,06 | ||

От 250 до 400 | 0,06 | 0,12 | 0,08 | ||

Трёхсторонняя дисковая со вставными ножами, оснащёнными твёрдым сплавом | До 200 | 0,04 | 0,08 | 0,05 | |

Св. 200 | 0,05 | 0,1 | 0,06 | ||

studfiles.net

Основные элементы фрезы

На Рис.1. показаны геометрические параметры зуба цилиндрической фрезы: передняя поверхность 1, по которой сходит стружка; задняя поверхность 2 шириной f, обращенная в процессе фрезерования к обработанной поверхности; ленточка 3 шириной 0,05-0,1мм; затылочная поверхность (затылок) 4; винтовое режущее лезвие 5 (режущая кромка), наклоненное к оси фрезы под углом ω.

Рис.1. Основные геометрические параметры зуба цилиндрической фрезы.

Задний угол α представляет собой угол между касательной к задней поверхности зуба фрезы и касательной к траектории движения точки лезвия, принимаемой за окружность, этот угол измеряется в плоскости, перпендикулярной к оси фрезы, т.е. в плоскости торца фрезы. Нормальный задний угол αn измеряется в плоскости перпендикулярной к режущему лезвию.

Передний угол φ представляет собой угол между касательной к следу передней поверхности и следом осевой плоскости, проходящих через точку лезвия данного зуба; этот угол измеряется в плоскости, перпендикулярной к режущему лезвию. Поперечный передний угол φ1 измеряется подобно заднему углу α в плоскости, перпендикулярной к оси фрезы, т.е. в плоскости торца фрезы. Передний угол может иметь как положительное, так и отрицательное значение.

Рис.2. Основные геометрические параметры зуба торцовой фрезы.

На Рис.2.а,б показаны геометрические параметры зуба цельной торцовой фрезы из быстрорежущей стали. На рабочей части этой фрезы различают два режущих лезвия: главное режущее лезвие на цилиндрической поверхности фрезы и вспомогательное режущее лезвие на торцовой поверхности фрезы.

Элементы зуба главного режущего лезвия, относящиеся к цилиндрической поверхности фрезы подобны элементам цилиндрической фрезы Рис.1.а,б.: передняя поверхность 1; задняя поверхность 2; ленточка 3; затылочная поверхность 4; винтовое режущее лезвие 5; задний угол α; нормальный задний угол αn; передний угол φ; поперечный передний угол φ1; угол наклона ω винтового лезвия режущей кромки к оси фрезы.

Элементы зуба вспомогательного режущего лезвия, относящиеся к торцовой поверхности фрезы показаны на Рис.2.б. Здесь передним углом служит угол наклона винтового лезвия ω, который в торцовых фрезах называют продольным передним углом. Угол α1 (сечение по uu) называют торцовым задним углом или задним углом на вспомогательном режущем лезвии. Для облегчения резания главное режущее лезвие зуба фрезы сошлифовано на угол φ, называемый главным углом в плане углового лезвия или главным углом в плане, а для уменьшения трения зуба об обработанную поверхность вспомогательное режущее лезвие сошлифовано на угол φ1 называемый вспомогательным углом в плане.

Схема зуба торцовой фрезы показана на Рис.2.в, где, кроме углов φ и φ1, показан еще угол φ0, называемый главным углом в плане переходного лезвия.

Переходное лезвие шириной f0 делается для сглаживания острого угла, получающегося при сопряжении главного и вспомогательного режущих лезвий.

Похожие статьи:

Архив новостей:

bs111.ru

Углы у фрез – Энциклопедия по машиностроению XXL

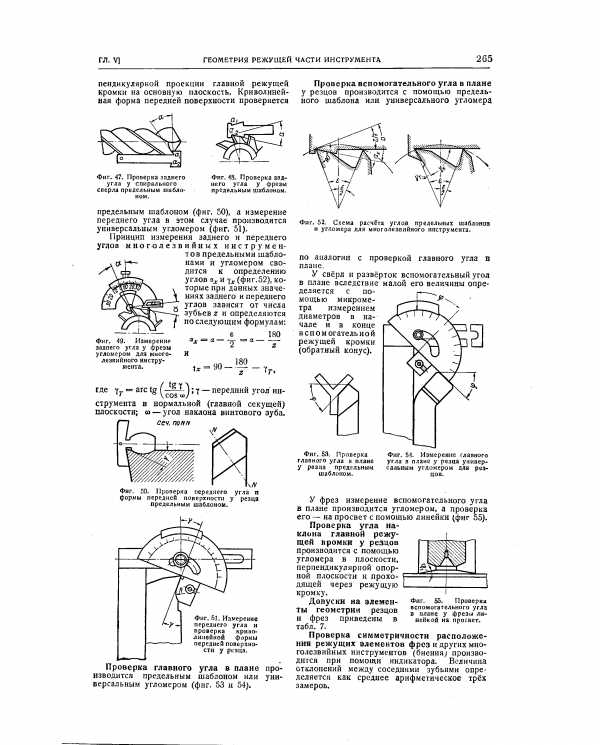

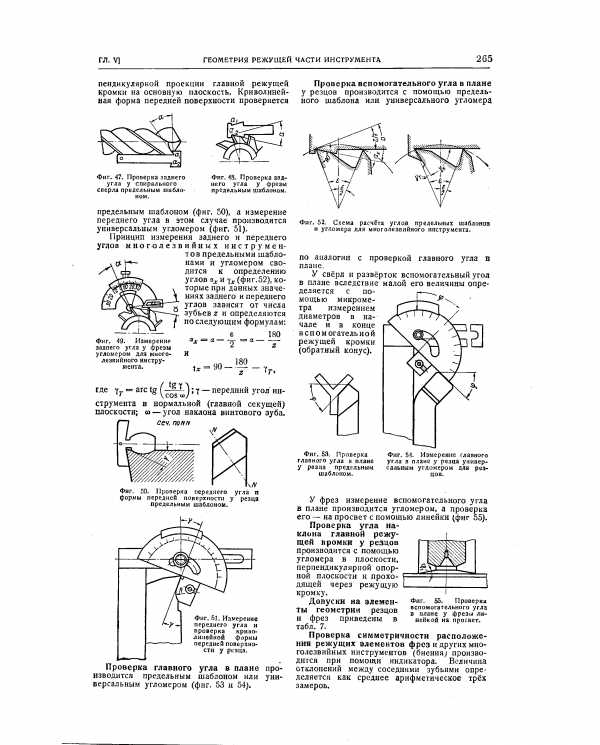

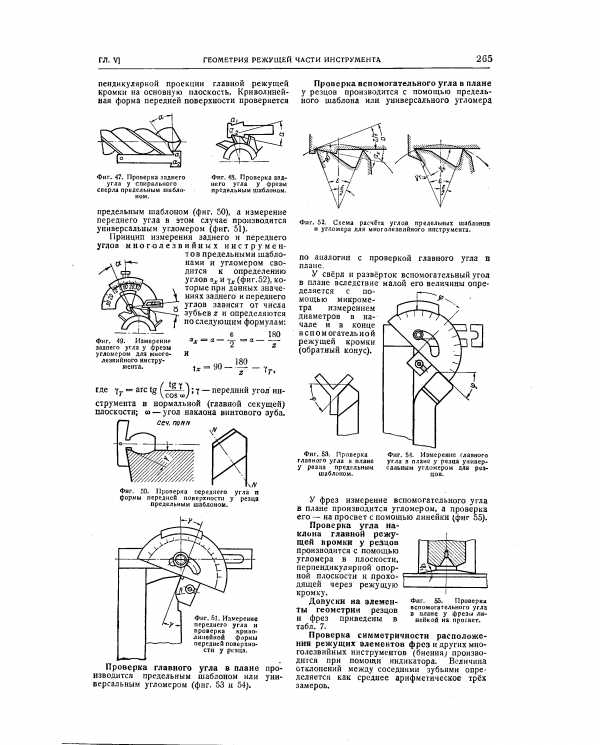

| Фиг. 49. Измерение заднего угла у фрезы угломером для многолезвийного инструмента. |  |

| Фиг. 48. Проверка заднего угла у фрезы предельным шаблоном. |  |

Величина переднего угла у фрез [c.249]

Для обнаружения дефектов поверхностного слоя осуществляют визуальный контроль невооруженным глазом или с помощью лупы. Шероховатость поверхности контролируют путем ее сравнения, с эталонами шероховатости соответствующих значений Ra, Предельно допустимые отклонения углов у фрез всех типов и размеров следующие 1 —для углов ф, а, у, 1-, 2 — для углов фо, ф1, (й. Геометрические параметры фрез контролируют специальными измерительными приборами, такими, как маятниковый угломер. [c.61]

Передние углы у (…°) фрез из быстрорежущей стали [c.561]

Шероховатость передней и задней поверхностей для фрез из быстрорежущей стали допускается не более Ка = 0,63 мкм, для фрез из твердых сплавов — не более = = 0,32 мкм. Контроль дефектов поверхностного слоя осуществляется визуально и с помощью лупы контроль шероховатости поверхности — путем сравнения с эталонами шероховатости соответствующих значений Ка- Предельные допустимые отклонения углов у фрез всех типов и размеров для углов ср, а, у, 1°1 Д я углов Ф(), ф1, (I) 2 . [c.142]

Рекомендуемые значения задних углов у фрез (по М. Н. Ларину) [c.424]

Величина переднего угла у фрез с режущими кромками из быстрорежущей стали [c.182]

Влияние переднего угла у и заднего угла а на стойкость быстрорежущих фрез выявлено при глубине резания t = Ъ мм, подаче = 0,18 мм/зуб, скорости резания и = 84 м/мин и ширине фрезерования В = 100 мм (работа с охлаждением эмульсией). В результате опытов, выполненных с различными передними углами у фрез (5-ь25°) и задними углами а (5-ь20°), установлено, что наибольшая стойкость фрез достигается при у = 18° и а = 15°. [c.149]

При однозаходной фрезе за каждый оборот фрезы вокруг своей оси заготовка поворачивается па угол, вмещающий один зуб и одну впадину. Одновременно с вращением червячная фреза имеет еще поступательное движение подачи параллельно оси колеса. Процесс нарезания показан на рис. 22.27. Фреза устанавливается в плоскости колеса под углом у, равным углу подъема (рис. 22.26). [c.449]

Рекомендуемые величины передних углов у у быстрорежущих фрез, град [c.368]

У фрез с прямыми зубьями углы а и п, V и Ух совпадают. [c.474]

В о л к о в С. И., Т р у д о в П. П., Выбор главного угла в плане у фрез для скоростного фрезерования,. Новости инструментальной техники”, ВНИИ, 1946. [c.108]

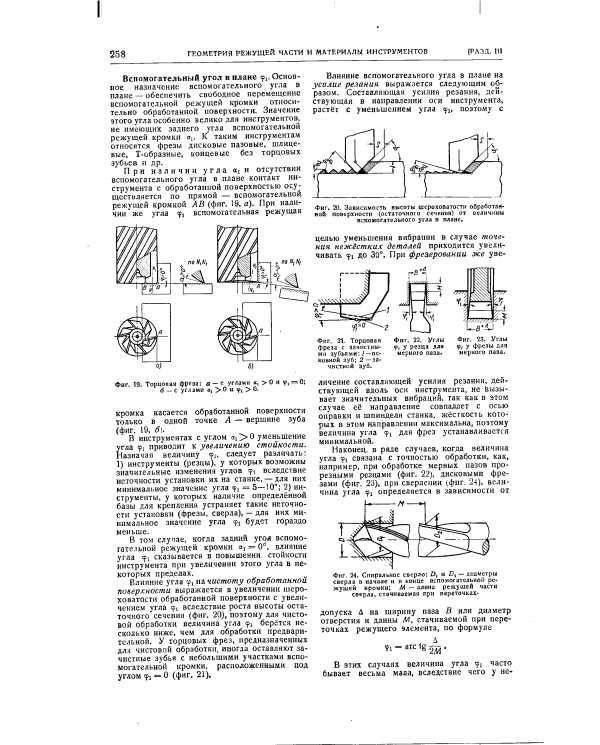

| Фиг. 23. Углы |  |

У фрез измерение вспомогательного угла в плане производится угломером, а проверка его — на просвет с помощью линейки (фиг 55). [c.265]

| Фиг. 55. Проверка вспомогательного угла в плане у фрезы линейкой на просвет. |  |

Прибор для контроля угла заточки, окружного шага и биения у фрез Индикатора— 0,01 мм ю мм Наибольшее расстояние между центрами 350 мм высота центров 140 мм мсс Измерение фрез (диаметром от 50 до 150 мм и длиной до 350 мм) после заточки по шагу и радиальности передней режущей грани а также биения зубьев по окружности + + [c.660]

Фасонные фрезы изготовляют с затылованным зубом и передним углом у = 0- Заточка производится по передней поверхности. [c.272]

Задние углы а у фрез измеряются па главных режущих кромках в плоскости, перпендикулярной к оси, на торцевых режущих кромках — в пло скости, параллельной оси фрезы. Рекомендуемая величина задних углов приведена в табл. 45. Задний угол в нормальной плоскости определяется пересчетом по формулам [c.343]

Величины вспомогательных углов в плане [c.345]

Передние углы у зуборезных фрез задаются в плоскости, перпендикулярной к оси фрез у долбя-ков — в плоскости, проходящей через ось у зуборезных резцов — в плоскости, нормальной к режущему лезвию. Рекомендуемая величина передних углов зуборезных инструментов приведена в табл. 82. [c.391]

Величина задних углов у дисковых фрез а = 5-т-8°, у групповых а = 8-Ь 10 . [c.93]

Геометрические параметры режущей части зуборезных инструментов. Задние и передние углы у зуборезных фрез определяются в плоскости, перпендикулярной к их оси у долбяков — в плоскости, проходящей через их ось в обоих случаях значения углов относятся к точкам профиля, расположенным по наружной и наиболее удаленной окружности. Задние и передние углы у зуборезных гребенок и резцов образуются их установкой и измеряются в плоскости, перпендикулярной к режущей кромке, их значения даны в табл. 99. [c.111]

Величины углов в плане у фрез [c.178]

Увеличенное (например, по отношению к резцам) значение заднего угла у фрез объясняется тем, что фрезы (особенно шлицепрорезные и дисковые) работают с относительно малыми толщинами среза, когда радиус округления режущей кромки q (в целях уменьшения трения и износа задней поверхности) должен быть минимальным (см. стр. 148). В отдельных случаях, например при врезании зуба (см. фиг. 243), толщина среза даже равна нулю, и тогда особенно желательно иметь абсолютно острую (q = 0) режущую кромку, чего в действительности никогда не бывает уменьшить же величину Q можно за счет увеличения угла а, а поэтому у фрез он значительно больше, чем у резцов. [c.296]

Увеличенное (например, по отношению к резцам) значение заднего угла у фрез объясняется тем, что фрезы (особенно шлицепрорезные и дисковые) работают с относительно малыми толщинами среза , когда радиус округления режущей кромки р (в целях уменьшения трения и износа задней поверхности) должен быть минимальным. [c.247]

Отрицательные передние углы у фрез выполняются как в осевом направлении, так и в радиальном (в дальнейшем передние углы в этих направлениях обозначаются через и Урад)- [c.348]

Большинство типов фрез затачивают на универсально-заточных станках для заточки торцовых головок, сегментных пил и отрезных фрез используют специальные станки. Зубья, расположенные иа цилиндре, у концевых фрез затачивают на универсально-заточном станке в Центрах насадные фрезы предварительно закрепляют на оправке. Заточка торцовых зубьев выполняется при установке фрезы в специальном приспособленииуниверсальной головке, которая входит в набор нормальных приспособлений к заточному станку. Передняя поверхность прямых зубьев затачивается торцом круга чашечной или тарельчатой формы (табл. 219) передняя поверхность винтового зуба затачивается конической стороной тарельчатого круга. При затачивании переднего угла положение передней грани непостоянно, так как фреза не закреплена, а прижимается рукой заточника к рабочей поверхности круга. При затачивании заднего угла фреза прижата рукой заточника к опорной кромке упорки, что обеспечивает одинаковое положение всех зубьев при заточке, а значит, и их концентричность относительно оси. Последовательность операций заточка передних поверхностей заточка задних поверхностей. Контроль передних и задних углов у фрез производят специальными угломерами типа 2УРИ или маятниковыми угломерами. [c.317]

Прн возможности определения коэфициента усадки обрабап4ваем№ конструкционных сталей величину переднего угла у фрез, перечисленных в п. I, ре[c.539]

За последнее время зубострогание вытесняется зубофрезеро-ванием, при котором инструментом является червячная фреза. Последняя представляет собой винт, виток которого в сечении, перпендикулярном средней винтовой линии, имеет очертание рейки (рис. 51, а). Витки имеют пропилы, благодаря чему образуются режущие кромки (рис. 51, б). При нарезании прямозубых колес фреза устанавливается по отношению к заготовке под углом у, равным углу подъема ее витков. [c.71]

Резцы имеют плоскую переднюю поверхность с передним углом у=15° и вогнутый радиусный профиль. Фреза-протяжка снабжается резцами двух типов черновыми — для прорезання впадин и предварительного наре- [c.379]

Торцовые фрезы. На рабочей части торцовой фрезы имеются три режущие кромки (рис. 9) главная — на цилиндрической поверхности фрезы, угловая — на переходной части фрезы и вспомогательная — на торцовой поверхности фрезы. Углы зубьев главной режущей кромки, относящейся к цилиндрической поверхности фрезы, подобны углам цилиндрической фрезы (см. рис. 8). Углы зубьев вспомогательной режущей кромки, относящиеся к торцовой поверхности фрезы, показаны на рис. 9. На торцовых поверхностях двусторонних и трехсторонних дисковых фрез и на боковых поверхностях угловых и дисковых фрез предусмотрена вспомогательная режущая кромка, зубья которой имеют углы, изображенные на рис. 9, а. Здесь передним углом служит угол наклона режущей кромки, который в торцовых фрезах называют продольным передним углом и иногда обозначают у . Угол называют торцовым задним углом, или задним углом на вспомогательной режущей кромке. Для сйЗлегчения резания главная режущая кромка фрезы сошлифована на угол фх, называемый вспомогательным углом в плаве угловой кромки или сокращенно главным углом в плане, а для уменьшения трения зуба об обработанную поверхность вспомогательная режущая кромка сошлифована на угол ф, называемый вспомогательньи глом в плане. Угол фо — главный угол в плане переходной кромки. Переходную кромку шириной /о делают для сглаживания угла, получающегося при сопряжении угловой и вспомогательной режущей кромок, и усиления зуба. [c.474]

Особенный интерес представляет праиенение положительного переднего угла у крупномодульных фрез по сравнению со стандартными -( у = 0) точность профиля фрез с у > О модуля 16-32 мм может быть повышена на 30-100 мкм при допуске на профиль по кл. А соответственно 20-60 мкм. [c.187]

Исходным телом для червячной фрезы является червяк нормально или под некоторым углом (у черновых фрез типа Иллинойс) к его виткам прорезаются канавки для образования режущих лезвий и для выхода стружки образовавшиеся участки витков (зубья фрезы) затылуются для получения задних углов резания. Червячные фрезы бывают а) с архимедовым исходным червяком, у которого образующая (винтовую поверхность) прямая проходит через ось фрезы б) с удлинённо-эволь-вентным исходным червяком, у которого образующая прямая лежит в плоскости, перпендикулярной витку (к средней винтовой линии витка исходного червяка на делительном цилиндре) в) с эвольвентным исходным червяком (т. е. косозубой шестерней с большим углом наклона зубьев), у которого образующая прямая касательна к винтовой линии червяка па основному цилиндру. [c.238]

Задние углы у за-тылованных зубьев назначаются по наибольшему диаметру. На фасонных фрезах с торцевыми или отвесными фасонными участками, образующими с осью фрезы угол е > 75°, где радиальное затылование не обеспечивает необходимой величины задних углов, производится боковое затылование. Боковое затылование с двух сторон, или сочетание радиального и боко- [c.338]

Геометрические параметры зуборезных инструментов. Задние углы у зуборезных фрез всех типов и назначений задаются в плоскости, перпендикулярной к оси фрезы, и относятся к наружному диаметру у долбяков задаются в плоскости, проходящей через ось, и также относятся к наружному диаметру. Задние углы у гребенок и эуборезных резцов образуются установкой их на станках. На боковых профильных сторонах зубьев величина задних углов подсчитывается по формулам и зависит от величины заднего угла по наружному диаметру и от угла наклона касательной к профилю в рассматриваемой точке. Рекомендуемая величина задних углов у зуборезных инструментов приведена в табл. 82. [c.390]

mash-xxl.info