Футеровка финмикс: Нейтральные набивные массы – ООО «Родонит»

alexxlab | 29.12.2022 | 0 | Разное

|

| ||||||||||||||||||||||||||||||||||||||||

Сравнительный анализ кислых футеровочных масс для индукционных тигельных печей

Автор(ы): Евтух Евгений Валерьевич

Рубрика: Технические науки

Журнал: «Евразийский Научный Журнал №10 2020» (октябрь, 2020)

Количество просмотров статьи: 1204

Показать PDF версию Сравнительный анализ кислых футеровочных масс для индукционных тигельных печей

Е.В. Евтух

Сравнительный анализ кислых футеровочных масс

для индукционных тигельных печей

Сибирский федеральный университет

E-mail: [email protected]

Основными критериями выбора футеровочной массы для создания огнеупорного слоя тигля индукционной печи является: физико-химическая и механическая стойкость, повышение качества выплавляемого металла. На основе систематизации литературных и практических данных проведен выбор кислой футеровки тигля индукционной печи для выплавки чугуна.

Введение

Срок службы индукционных тигельных печей в значительной степени зависит от стойкости слоя футеровки, который граничит с расплавом и шлаком. Если толщина футеровки уменьшается на 30 % и более, то требуется ремонт тигля или полная замена футеровки. Ремонт футеровки печи включает трудоемкие операции: остановка печи, охлаждение, выбивка тигля, замена огнеупорных слоёв. Поэтому существует объективная необходимость поиска технологических решений, которые способствуют повышению срока службы футеровки индукционной тигельной печи, особенно футеровки тигля, подвергающегося наибольшему износу.

Улучшение огнеупорных свойств футеровки тигля позволяет обеспечить высокое качество выплавляемого металла, повысить продолжительность работы печи.Выбор материалов для футеровки тигля индукционных печей

Основные критерии при выборе футеровочной смеси:

— химический состав футеровочной смеси, обеспечивающий инертность к расплаву и шлаку;

— гранулометрический состав, обеспечивающий образование огнеупорного слоя высокой плотности, низкой пористости.

Для футеровки тиглей индукционных печей при плавке чугуна применяется кислая футеровка, состоящая из кремнеземистых огнеупорных материалов. Кислая футеровка, по сравнению с основной, обеспечивает качество выплавляемого металла и шлакоустойчивость.

Примеры кислых футеровочных масс: minro-sil 2001; finmix; cuarsil IS6-AN,

Требование по содержанию оксида кремния — в пределах от 93 до 98% [1, c. 332]. Связующим является борная кислота или борный ангидрид.

Содержание SiO2 в футеровочных массах приведено на рисунке 1.

Рисунок 1 — Содержание SiO2 в футеровочных массах

Требование к содержанию борной кислоты — от 1,0 до 1,5 % [2, с. 114]

Содержание B2O3 в футеровочных массах приведено на рисунке 2.

Рисунок 2 — Содержание B2O3 в футеровочных массах

Избыточное количество борной кислоты или борного ангидрида приводит к образованию остеклованной поверхности.

При недостаточном количестве борсодержащей добавки происходит повышенный равномерный износ, рабочая зона футеровки при этом при недостаточно спеченная — толщина неспеченной и переходной зон больше, 2/3 толщины всей футеровки.

Из готовых формовочных смесей оптимальным является содержание борсодержащей добавки в смеси КВМБ-1.

Повышения физико-химической стойкости кислой кварцевой футеровки можно достичь добавлением небольшого количества мелкодисперсного корунда. В результате применения электрокорунда образуются соединения, силикат алюминия и муллит (3Al2O3·2SiO2), повышающие огнеупорность и стойкость футеровки. Кроме этого добавки корунда позволяют повысить качество выплавляемого чугуна, покрывая тонким слоем частицы кварца и, предохраняя их от химического взаимодействия с металлическим расплавом и углеродом, тем самым не допуская появление вредных примесей в структуре чугуна.

Содержание Al2O3 в футеровочных массах приведено на рисунке 3.

Рисунок 3 — Содержание Al2O3 в футеровочных массах

По результатам исследований, приведенных в работе [3, с.14], оптимальным соотношением компонентов является от 3,5 до 4,0 % электрокорунда. В готовых футеровочных смесях содержание корунда ниже. Из рассматриваемых составов выше содержание корунда в смесях КВМБ-1 и КВМБ-2.

Плотность, которую обеспечивают футеровочные смеси приведена на рисунке 4.

Рисунок 4 — Плотность, обеспечиваемая футеровочными смесями

Из диаграммы видно, что наибольшую плотность можно получить, используя смесь КВМБ-2.

В работах [1] и [4] проанализирован состав футеровки, обладающей максимальной стойкостью. В работе [4, с. 283] исследовалась стойкость футеровки состава: 5% зерен фракции 3-2 мм, 50% — зерен 2-0,5 мм, 45% — зерен < 0,5 мм. Стойкость футеровки 35-36 плавок до ремонта.

Стойкость футеровки 35-36 плавок до ремонта.

В работе [1, с. 234] на основе исследований доказывается, что гранулометрический состав огнеупорного наполнителя можно ограничить кварцевым песком с содержанием SiO2 более 97 %. Содержание крупнозернистой составляющей должно быть около 80%, а тонкой и пылевидной фракций — 20%. Стойкость футеровки 32-36 плавок до ремонта.

Кремнезем, который является основным компонентом смесей, находится в мелкодисперсном состоянии. Пыль, состоящая из частиц диоксида кремния (SiO

Если объединить все требования и выводы по анализу диаграмм, то в большей степени из готовых смесей для футеровки подходит смесь КВМБ-1. Повысить стойкость футеровки возможно за счет механизации при изготовлении футеровки.

Огнеупорная футеровка плавильных тиглей должна обеспечивать высокую механическую прочность, что можно достичь заменой ручной набивки футеровки на набивку с помощью специализированного инструмента (боковой и донный вибратор, электропневмомешалка).

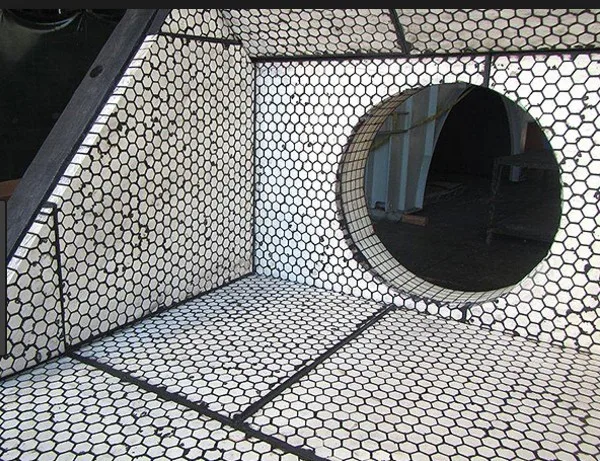

Уплотнение футеровки набивного тигля с помощью пневматического вибратора происходит за счет создаваемой вибрации, которая передается от вибратора через пластину на формовочную смесь. Трамбовку огнеупора выполняют бойки пневмоцилиндров, которые удаляют по металлическому шаблону металлургической печи с заданной частотой (54, 65, 250 Гц), создавая вибрацию.

Применение специализированного инструмента позволяет повысить плотность набивки и повысить срок ее службы.

Заключение

На основании анализа литературных данных обосновано решение по выбору футеровочной массы, соответствующей актуальным критериям по химическому и гранулометрическому составу, физико-химическим свойствам образуемого огнеупорного слоя.

В наибольшей степени этим критериям соответствует готовая отечественная футеровочная масса КВМБ-1. Смесь содержит оптимальное соотношение компонентов (кремнезема, корунда, борного ангидрида). В результате образуется огнеупорный слой высокой плотности, что позволяет предположить, что стойкость футеровки, полученной с помощью специализированного механического инструмента, будет выше, чем при использовании аналогов данной футеровочной массы.

Список использованных источников

- Зинченко, Ю.А. Оптимизация состава футеровки плавильных печей / Ю.А. Зинченко // Вестник Донского государственного технического университета. — 2009. — Т.9. — № 3 (42). — С. 481–491.

- Конструирование и расчет индукционных плавильных печей: учебное пособие / С. В. Карелов [и др.]. — Екатеринбург : УрФУ, 2014. — 162 с.

- Кукарцев, В.А. Разработка высокотемпературной технологии производства синтетического чугуна в индукционных тигельных печах промышленной частоты.

Автореферат диссертации / В.А. Кукарцев. — Красноярск, 2016. — 147 с.

Автореферат диссертации / В.А. Кукарцев. — Красноярск, 2016. — 147 с. - Теслев, С.А. Исследование увеличения срока эксплуатации футеровки индукционных печей при переплаве ферросилиция // Инновационные технологии и экономика в машиностроении: сборник трудов IV Международной научно-практической конференции с элементами научной школы для молодых ученых / Юргинский технологический институт. − Томск: Изд-во Томского политехнического университета, 2013. — С. 282–285.

- Химия элементов для провизоров : учеб.-метод. пособие / Е.В. Барковский [и др.]. — 2-е изд. — Минск : БГМУ, 2017. — 212 с.

Foundries – Höganäs Borgestad

Уникальное комплексное решение

Höganäs Borgestad предлагает литейным предприятиям уникальное комплексное решение, включающее все необходимые материалы и установку. Благодаря нашему многолетнему опыту мы являемся одним из ведущих поставщиков литейной промышленности в скандинавском регионе.

С увеличением потребности в рентабельных огнеупорных решениях, мы постоянно развиваемся продуктов и концепций для удовлетворения требований и желаний клиентов:

- Увеличено срок службы подкладки

- Уменьшенный производственные потери

- Фактические и экономичных накладок

- Уменьшенная затраты на энергию

- Сниженные время установки

- Улучшено методы ремонта

Индукционные печи (CIF)

Это

наиболее часто используемая печь для литейной промышленности. Печь используется для производства многих

разные сплавы; например серый чугун, ковкий графитовый чугун, сталь, медь и алюминий

сплавы.

Печь используется для производства многих

разные сплавы; например серый чугун, ковкий графитовый чугун, сталь, медь и алюминий

сплавы.

Эффект перемешивания печи CIF делает ее идеальной установкой для производства сплавов. Атмосферу можно контролировать, что позволяет снизить металлургические потери. сведен к минимуму. Промышленность в настоящее время инвестирует в быстроплавкие средние сорта CIF. обогреватели.

Höganäs Borgestad и Sibelco сотрудничают и имеют большой опыт работы с огнеупорной футеровкой печей CIF. Мы можем предложить полную установку с монолитной вставкой, которая включает в себя все жаропрочные материалы для печи (расплав, футеровка, сборный блок, рулонный цемент, крышка, желоб и т. д.) для различных приспособлений и условий эксплуатации.

В

литейная промышленность, наш FinMix; Сухие Вибрационные Смеси (DVM), основанные на наших

уникальный финский микрокристаллический кварц, стали стандартом для печей CIF. Мы

также может предложить нейтральные и базовые DVM, адаптированные к различным процессам плавки.

Компания Höganäs Borgestad уделяет большое внимание процессу установки и вместе с нашими поставщиками разработала специальное монтажное оборудование.

Печи индукционные канальные

Есть несколько типов канальных печей с индукционным нагревом в зависимости от сплав, который будет производиться, например:

- Холдинг печь

- Плавильная печь

- Литье Печи

- Непрерывного действия литье

Основная тип печей – раздаточные и разливочные. Пропускная способность туннелей может вмещать до 150 тонн железа. Огнеупорная футеровка может достигать межсервисного интервала 5 лет, с заменой индукционной футеровки через более короткие промежутки времени. Кастинг печи, обработанные воздухом или азотом, могут обрабатывать изделия массой до 20 тонн, но чаще всего от 5 до 10 тонн. Наиболее распространены приспособления для плавки ковкого чугуна и серого чугуна.

Канал-

печи типа могут быть использованы для плавки, хранения тепла и литья меди.

Индуктор является важнейшим компонентом канальных печей, поскольку он нагревательный элемент по всей печи. Для печей, предназначенных как для железа, так и при плавке меди индуктор должен быть одинарным или двойным контуром или без сердечника.

химия различных сплавов и возрастающие требования к объемам производства, повлияли на развитие наших продуктов и концепций.

Концепция футеровки канальных печей Höganäs Borgestad основана на знаниях и рекомендациях, полученных в результате длительного сотрудничества с ведущими литейными заводами. Эти знания основаны не только на огнеупорных материалах. Мы можем предложить решения для всех печей с полной линейкой продуктов, состоящей из безопасных, нейтральных и основных продуктов из литья, торкрет-материалов, самотекучих, сухих вибраторов. и вибрационные материалы. Кроме того, мы предлагаем экспертные знания в области фактического процесса плавки и, конечно же, установки и обслуживания футеровки печи. Огнеупорные материалы и знания доступны для всех типов процессов плавки железа и меди.

Тигли/ковши

Тигли в основном используются для транспортировки жидкого металла из печи в форму (пластичный железо часто обрабатывают в ковше). Аккуратность в исполнении и работе ковш важен независимо от того, ковш ли это только для транспортировки или также для обработки ковкого чугуна.

Höganäs Borgestad может предложить полный спектр продуктов и решений для всех сплавов и областей применения. Сосредоточьтесь на потерях тепла и снижении энергопотребления. Принимая во внимание важность затрат на рабочую силу, эффективная и надежная футеровка ковша может обеспечить значительную экономию.

Различные решения для разные потребности

Выбор огнеупора для ковшей зависит от нескольких параметров; размер ковша, форма, сплав, рабочие температуры и практика, и, конечно же, металлургический процесс. Таким образом, компания Höganäs Borgestad может предложить широкий спектр решений.

| | Преимущества | Оборудование/требования |

|---|---|---|

| Огнеупорный литейный | Хорошая стойкость к истиранию | Хорошо подходит миксер, форма, вибратор и сушилка. Время установки и сушки. |

| Сборный железобетон/кирпич | Смеситель, форма, вибратор и сушилка не используются. Быстрая установка, очень быстрая установка. Очень хорошая стойкость к истиранию. | Нет специальных требований. |

| Самотекучее литье | Вибратор не используется. Хорошая износостойкость. Более быстрая установка по сравнению со стандартными литейными конструкциями | Применимые смеси и формы. Пора высохнуть. |

| Самотекучий Без цементных растворов | Не использовать вибратор. Хорошая износостойкость. Более быстрая укладка по сравнению со стандартными бетонными смесями, меньшее время высыхания и отверждения. | Применимые смеси и формы. Быстрая сушка и сокращение времени простоя |

| Трамбовка | Мешалка и вибратор не используются. Быстросохнущий. Хорошая устойчивость к термическому удару. | Пневматическое трамбовочное оборудование и пресс-формы. Время установки. |

Кирпичи в ковшах

Ковши могут быть футерованы огнеупорным кирпичом или огнеупорные отливки. В большинстве случаев мы рекомендуем Bricks, так как продукты предварительно высушиваются, и поэтому обеспечивают более стабильный конечный результат. Castables проще установить, но они должны иметь контролируемая сушка и нагрев.

Мы можем предложение:

- Шамот кирпичи с 40% Al 2 O 3

- Алюминий оксидные кирпичи с 70% Al 2 O 3

Engineering News – Огнеупорная компания импортирует решение для зонального износа

Компания Refraline, специализирующаяся на производстве огнеупоров, базирующаяся в Йоханнесбурге, предлагает решение для литейных заводов, которые борются за предотвращение преждевременного износа футеровки индукционных печей.

Являясь агентом Sibelco Nordic, дочерней компании бельгийского производителя промышленных минералов SCR Sibelco, Refraline предоставила предприятиям тяжелой металлургии в Южной Африке специализированные зонированные кремнеземные футеровки.

Производимая в Финляндии, Finmix FF30 представляет собой сухую набивную смесь на основе диоксида кремния, предназначенную для монтажа футеровки индукционных печей без тигля. Структура материала изменена, чтобы иметь более низкую пористость и меньшую склонность вступать в реакцию с агрессивными элементами, что придает силикагелевой смеси превосходные эксплуатационные характеристики, рассчитанные на более длительный срок службы, заявляет Refraline.

Это устраняет проблемные места в индукционных печах, где материал имеет тенденцию к износу. С помощью соответствующего связующего вещества можно достичь требуемых огнеупорных свойств для применения в конкретных зонах.

Общие области эрозии в индукционных печах включают верхнюю часть печи, а также область между углом и нижней частью боковых стенок, также известную как эрозия «слоновья лапа». Это вызвано турбулентностью и высокими температурами в основании печи.

Это вызвано турбулентностью и высокими температурами в основании печи.

Технический менеджер по продажам Refraline Лоуренс Скотт говорит, что важно помнить, что футеровка в печи не всегда выцветает в одном и том же месте. Решение компании для зонального износа заключается в использовании качественного и долговечного материала, но только в тех местах, где подкладка может выйти из строя. «Это продлит срок службы всей печи», — говорит Скотт.

Компания устанавливает плавленый кварц в нижнюю часть печи до того места, где нижняя часть становится прямой. Затем природный кремнезем выравнивает остальную часть печи вплоть до верхней части, где обычно возникают механические повреждения. Здесь снова применяется футеровка из плавленого кварца.

«Вам не нужно помещать зонированный кремнезем, который является более дорогим материалом, повсюду в печи», — объясняет Рефралайн MD Манфред Рёш . «Это нормальная инженерная практика — сначала заняться самой слабой частью, где есть механические повреждения из-за турбулентности металла».

Refraline утверждает, что добилась большого успеха с Finmix FF30 на некоторых литейных заводах, например, на заводе по производству автозапчастей Auto Industrial Foundry в Гермистоне, Гаутенг, где был заключен контракт на нанесение специальной облицовки. Продукт, однако, имеет небольшие последствия для стоимости, но Рефралайн утверждает, что в долгосрочной перспективе более выгодно заплатить немного больше.

«На самом деле это дает значительную экономию средств, поскольку сокращает время простоя, — говорит Скотт. «Время простоя похоже на оставление самолета на земле; если он не летает, он не приносит вам денег. То же самое касается печи; если он не работает, он не тает, а если он не тает, он не приносит денег».

Скотт добавляет, что зонированная футеровка из кремнезема, такая как Finmix FF30, предназначена для расширения футеровки для повышения производительности, что является наиболее важным аспектом любого литейного производства. «Без эффективного производства у вас ничего нет, — говорит он.

Сталь, чугун.

Сталь, чугун. Высоколегированные стали. Большая, по сравнению с массами на основе SiO2, жаростойкость.

Высоколегированные стали. Большая, по сравнению с массами на основе SiO2, жаростойкость.

Автореферат диссертации / В.А. Кукарцев. — Красноярск, 2016. — 147 с.

Автореферат диссертации / В.А. Кукарцев. — Красноярск, 2016. — 147 с.