Футеровка индукционной печи: Кислая футеровка индукционных плавильных печей ИЧТ-6 и ИЧТ-10

alexxlab | 14.02.2023 | 0 | Разное

Максимально увеличить ресурс футеровки и катушки своей индукционной печи

Для индукционных тигельных печей информированное и эффективное техническое обслуживание даст многотысячную экономию на ремонте и футеровке.

Автор: Чарльз Ч. Финк мл.

Конечно, да. К сожалению, не все понимают, что эти факторы взаимосвязаны.

Когда новое оборудование уже утрачивает первоначальный блеск, литейные производства могут удовлетвориться проведением технического обслуживания по собственным процедурам ухода за футеровкой, а также плановым техобслуживанием своего плавильного оборудования. Из-за непродолжительного срока службы футеровки и индуктора увеличивается время простоя, растут затраты на ремонт.

В статье дано объяснение причин короткого срока службы футеровки, индукторов, и того, как это отражается на плавильном производстве, а также краткое описание способов сберечь тысячи долларов на ремонте и расходах на футеровку в пересчете на тонну выплавленного металла.

Мы сосредоточим внимание на индукционной тигельной печи для плавки черных металлов с использованием в качестве рабочей футеровки динасовых огнеупоров.

Высказанные в статье мысли относительно черных металлов в равной мере относятся к цветным металлам, при плавке которых применяются кремнеземистые огнеупоры.

В течение многих лет одни плавильные производства рапортуют о том, что срок службы индукционных катушек не превышает одного года, тогда как другие сообщают о катушках, служащих три-пять лет и даже дольше. В целом, на плавильных производствах, сообщающих о продолжительном сроке службы индукторов, наблюдается очень продолжительный срок службы футеровки.

Давайте разберем причины более короткого срока службы футеровки и, в свою очередь, влияния срока службы футеровки на срок службы индукционной катушки.

Выбор огнеупорного материала

Выбранный огнеупорный материал должен соответствовать выплавляемому металлу и его температуре разливки. Производители огнеупоров подбирают количество добавляемого в огнеупор вяжущего вещества в зависимости от нужной температуры разливки. Литейное производство может согласовать с поставщиком огнеупора необходимое содержание вяжущего в приобретаемом огнеупоре. Слишком высокое содержание вяжущего вещества может привести к тому, что футеровка будет постоянно припекаться к катушке, тогда как слишком низкое содержание вяжущего не обеспечит достаточную толщину рабочей поверхности футеровки. Короткий срок службы футеровки в результате образования бугров или сильной эрозии часто обусловлен неправильным выбором огнеупорного материала для плавки.

Литейное производство может согласовать с поставщиком огнеупора необходимое содержание вяжущего в приобретаемом огнеупоре. Слишком высокое содержание вяжущего вещества может привести к тому, что футеровка будет постоянно припекаться к катушке, тогда как слишком низкое содержание вяжущего не обеспечит достаточную толщину рабочей поверхности футеровки. Короткий срок службы футеровки в результате образования бугров или сильной эрозии часто обусловлен неправильным выбором огнеупорного материала для плавки.

Срок службы индукторов на разных литейных производствах различается, но в целом, в печах с продолжительным сроком службы индукторов наблюдаются и более продолжительные сроки службы футеровки.

Процедура установки

Установку огнеупора необходимо выполнять в строгом соответствии с указаниями в рекомендованной процедуре изготовителя огнеупора. Футеровки из кремнеземных материалов монтируются с помощью различных вибрационных инструментов, используемых для трамбовки огнеупора между катушкой и металлическим шаблоном. Стенка шаблона должна быть достаточной толщины, чтобы не допустить коробления или деформации шаблона при трамбовке или преждевременной деформации при спекании. Толщина и форма шаблона должна соответствовать рекомендациям оригинального производителя печи. Внутрь шаблона следует загрузить шихтовый материал или грузики, чтобы шаблон не поднимался при трамбовке, и под шаблоном не образовалась пустота. Несоблюдение процедуры установки футеровки может стать причиной низкой плотности кремнезема, что вызовет проникновение металла и чрезмерную эрозию. Неправильно выполненные процедуры установки становятся причиной короткого срока службы футеровки. На многих литейных производствах установка футеровки автоматизирована с помощью оборудования для установки футеровки.

Стенка шаблона должна быть достаточной толщины, чтобы не допустить коробления или деформации шаблона при трамбовке или преждевременной деформации при спекании. Толщина и форма шаблона должна соответствовать рекомендациям оригинального производителя печи. Внутрь шаблона следует загрузить шихтовый материал или грузики, чтобы шаблон не поднимался при трамбовке, и под шаблоном не образовалась пустота. Несоблюдение процедуры установки футеровки может стать причиной низкой плотности кремнезема, что вызовет проникновение металла и чрезмерную эрозию. Неправильно выполненные процедуры установки становятся причиной короткого срока службы футеровки. На многих литейных производствах установка футеровки автоматизирована с помощью оборудования для установки футеровки.

Сушка обмазки индуктора перед установкой футеровки

При замене обмазки катушки важно, чтобы перед установкой футеровки новая обмазка индуктора была хорошо высушена. Для этого можно использовать электрические нагреватели. Соответствующий график сушки можно получить у производителя огнеупора. При неправильной сушке обмазка может потерять прочность и растрескаться при пневматической трамбовке. Непросушенная обмазка может вызвать присутствие излишней влаги на катушке, что может привести к дугообразованию или пробою на землю при спекании футеровки.

Соответствующий график сушки можно получить у производителя огнеупора. При неправильной сушке обмазка может потерять прочность и растрескаться при пневматической трамбовке. Непросушенная обмазка может вызвать присутствие излишней влаги на катушке, что может привести к дугообразованию или пробою на землю при спекании футеровки.

Процедура спекания огнеупора

Процедура спекания должна выполняться в точности. Ускорение процесса спекания и сушки не оставляет достаточно времени для выхода влаги из огнеупора, в результате чего вблизи катушки остается излишняя влага, приводящая к дугообразованию в индукторе или пробою индуктора на землю. Правильное выполнение процедуры гарантирует образование в огнеупоре хорошей рабочей поверхности. Многие источники питания для печей имеют программное управление, с помощью которого оператор осуществляет спекание в соответствии с графиком спекания огнеупора от поставщика. Несоблюдение графика спекания приводит к сокращению срока службы футеровки.

Многие системы управления источников питания для печей позволяют автоматизировать спекание огнеупора.

Измерение температуры ванны

Температура разливки расплавленного металла в печи должна всегда измеряться калиброванной погружной термопарой, а не на глазок и не наугад. Например, отклонение в 100°F от планируемой температуры разливки 2800°F приводит к значительному сокращению срока службы футеровки по сравнению с разливкой при правильной температуре. Более высокая температура вызывает повышенный износ огнеупора и сокращение его срока службы.

Система обнаружения утечки на землю

Печная система обнаружения утечки на землю должна находиться в рабочем состоянии и ежедневно проверяться на работоспособность. Ни при каких обстоятельствах тигельная печь не должна эксплуатироваться без полностью работоспособной системы заземления и обнаружения утечки на землю. Печи без соответствующего детектора утечки на землю подвержены опасности проникновения металла к индукционной катушке, которое, если не будет обнаружено, может вызвать дугообразование с последующей протечкой воды и возможным взрывом с катастрофическими последствиями. Для тигельных печей Inductotherm имеется переносной детектор утечки на землю, с помощью которого проверяют надежность заземления плавильной ванны. Для обеспечения безопасной работы печи эта проверка должна выполняться при каждой плавке.

Для тигельных печей Inductotherm имеется переносной детектор утечки на землю, с помощью которого проверяют надежность заземления плавильной ванны. Для обеспечения безопасной работы печи эта проверка должна выполняться при каждой плавке.

Система обнаружения утечки на землю должна проверяться ежедневно, чтобы гарантировать ее правильную работу или предотвратить опасность проникновения металла к индукционной катушке.

Нарушение технологии загрузки

Нарушение технологии загрузки может привести к повреждению огнеупора. При бросании в печь слишком больших кусков футеровка может треснуть, чем создается предпосылка для утечки металла в ходе плавки. Также при неправильной загрузке может образоваться мост, в результате чего расплавленный металл под мостом будет перегреваться сверх максимально допустимой температуры нагрева огнеупора.

Перегрев при образовании моста может привести к вытеканию и вызвать взрыв при контакте расплавленного металла с водой. Многие плавильные производства применяют автоматизированные системы загрузки с конвейерами, которые движутся со скоростью, соответствующей скорости плавки печи. Загрузка со скоростью, не соответствующей скорости плавки, может привести к чрезмерному повышению температуры в плавильной ванне и, как следствие, к возникновению эрозии и сокращению срока службы футеровки.

Загрузка со скоростью, не соответствующей скорости плавки, может привести к чрезмерному повышению температуры в плавильной ванне и, как следствие, к возникновению эрозии и сокращению срока службы футеровки.

Неправильное выполнение холодного пуска

Неправильное выполнение холодного пуска может привести к сокращению срока службы футеровки в результате попадания расплавленного металла в трещины футеровки. Операторы плавильных производств должны консультироваться с производителями огнеупоров и узнавать у них, как правильно производить холодный пуск печи конкретного размера. Многие источники питания индукционных печей имеют встроенную функцию холодного пуска, которая исключает из этой задачи всякие предположения.

Системы для снятия футеровки

Сегодня многие плавильные производства используют механические устройства для снятия и выталкивания футеровки из печи. На производствах с более старыми печами для разбивания и удаления футеровки все еще пользуются зубилами.

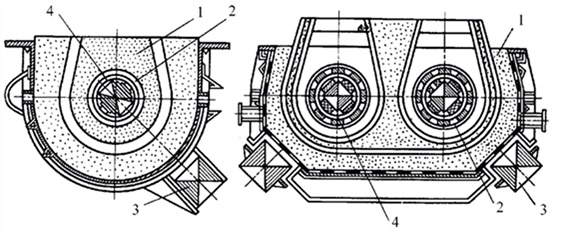

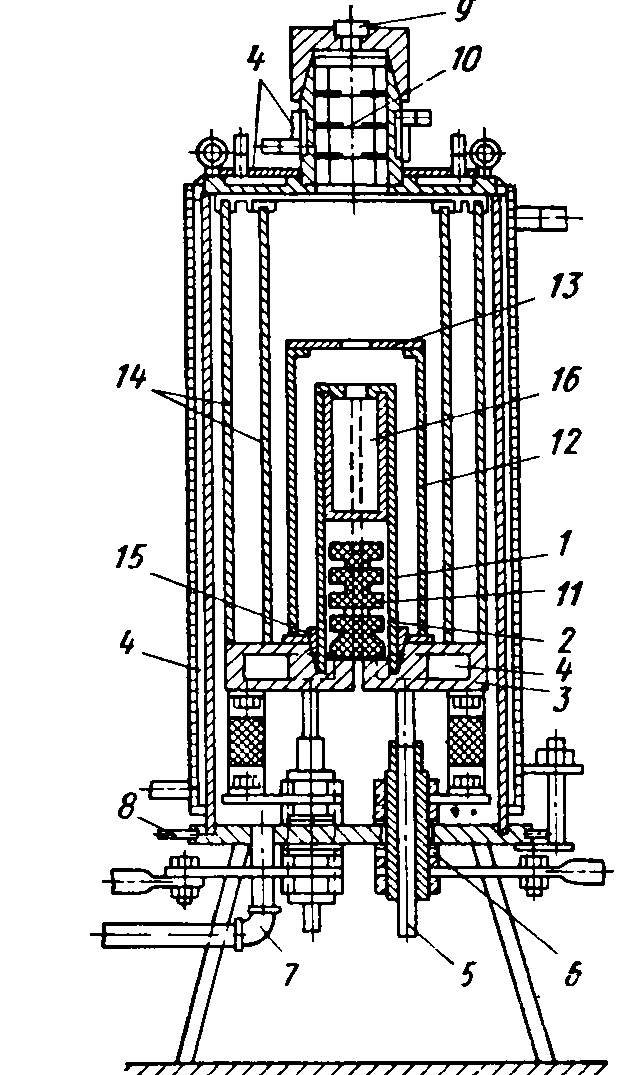

Схема механической системы для снятия футеровки

| Furnace | Печь |

| Coil | Катушка |

| Removable push-out mechanism | Съемный выталкивающий механизм |

| Pusher block | Блок толкателя |

| Pusher block extended | Блок толкателя в выдвинутом положении |

| Rammed lining | Набивная футеровка |

Старая процедура занимает очень много времени и подвергает рабочего воздействию пыли от футеровки. Если рабочий не будет осторожно работать с отбойным молотком при снятии футеровки, он может повредить змеевик катушки так, что образуется течь воды. Неправильное снятие футеровки сокращает срок службы катушки.

Если рабочий не будет осторожно работать с отбойным молотком при снятии футеровки, он может повредить змеевик катушки так, что образуется течь воды. Неправильное снятие футеровки сокращает срок службы катушки.

Конденсация на индукционной катушке

На современных плавильных производствах применяются замкнутые системы водяного охлаждения и рециркуляции, сберегающие воду и снижающие затраты. В некоторых старых системах охлаждения отсутствуют средства управления, которые обеспечивали бы подачу воды на охлаждение печи и источника питания с температурой выше точки росы. Когда температура воды в системе падает ниже точки росы, внутри системы электропитания и на индукционной катушке появляется конденсат. На электрических проводниках в системе питания возможно образование капель влаги, которые могут вызвать образование электрической дуги на таких элементах, как оптроны, диоды, трансформаторы и конденсаторы. Это дугообразование может вывести элементы из строя.

Замкнутые системы водяного охлаждения и рециркуляции сберегают воду и снижают затраты на эксплуатацию.

Конденсация влаги на катушке печи также может способствовать формированию электрической дуги между витками катушки и возникновению пробоя на землю. Дуга может быть достаточно мощной, чтобы вызвать межвитковое замыкание с последующей течью воды.

Более современные замкнутые системы охлаждения оснащены обходным клапаном, установленным в систему рециркуляции таким образом, что охлаждающая вода обходит устройство отбора тепла (градирню, теплообменник и т.п.) и ее температура поддерживается выше 75°F, что обычно выше точки росы. Образование конденсата на катушке и вызываемое этим дугообразование на катушке непосредственно влияют на общую долговечность катушки.

Профилактическое техническое обслуживание

Многие плавильные производства практикуют периодическое профилактическое техническое обслуживание, тогда как другие это не делают. Следует обратиться к производителю печи и получить рекомендуемый график проведения профилактического обслуживания и процедуру для источника питания, печи и работающего совместно оборудования в литейном цехе.

Если печной агрегат не проходит соответствующее техническое обслуживание, это приводит к сокращению срока службы индуктора. Если в конструкции печи используются магнитные шунты, их необходимо периодически подтягивать, чтобы они гарантированно оставались в проектном положении и поддерживали катушку. Подтяжку следует производить в соответствии с рекомендациями производителя печи. Незатянутые шунты могут сдвинуться с места в процессе эксплуатации и войти в контакт с водяными трубами охлаждения и фитингами для присоединения гибких шлангов, приводя к дугообразованию и электрическому пробою индуктора на землю.

При проведении профилактического технического обслуживания следует проверять на наличие течи соединения шин питания и шлангов. Протечки воды могут приводить к дугообразованию на катушке, что сокращает срок службы катушки. Кроме шин питания и шлангов при проведении профилактического обслуживания следует проверять такие элементы печи, как воротники печи,токовые трансформаторы с кольцевым сердечником, стягивающие шпильки стержни, крышки печи и гидроцилиндры.

Надлежащее техническое обслуживание печи, включающее проверку соединений шин питания и шлангов на наличие течи, имеет критическое значение для обеспечения оптимального срока службы индуктора.

Контроль износа футеровки

На большинстве плавильных производств износ огнеупорной футеровки проверяется на регулярной основе. На многих производствах физическое измерение характеристик футеровки производится по выходным дням после остывания футеровки или в промежутке между рабочими сменами.

Программы управления технологическим процессом печи, осуществляющие контроль и регистрацию износа футеровки, помогают определить, когда запланировать замену футеровки.

Некоторые литейные производства обладают компьютерными средствами управления, которые контролируют и регистрируют по времени износ футеровки . Эта информация наряду с физическими размерами помогает предсказать, когда потребуется замена футеровки.

На производствах, где отсутствуют программы контроля ресурса футеровки, существует опасность утечки, что, несомненно, приведет к повреждению индуктора.

Стоимостное выражение срока службы футеровки в сравнении со сроком службы индуктора в пересчете на тонну

В следующих таблицах показана приблизительная стоимость ремонта с заменой огнеупора и индуктора в пересчете на тонну выплавленного металла на примере плавильной системы периодического действия мощностью 2500 кВт с частотой 200 Гц для выплавки железа в две смены при 5-дневной рабочей неделе из расчета 50 рабочих недель в год. Принято для сравнения, что скорость разливки железа составляет около 4 тонн в час.

| Тонн за 1 месяц срока службы футеровки | Тонн за 2 месяца срока службы футеровки | Тонн за 3 месяца срока службы футеровки | |

|---|---|---|---|

| Стоимость футеровки (оценочно) 5500 долларов | 1280 тонн | 2560 тонн | 3840 тонн |

| Стоимость на тонну | 4,29 долларов/т | 2,15 долларов/т | 1,44 долларов/т |

| Тонн за 1 год срока службы катушки | Тонн за 2 года срока службы катушки | Тонн за 3 года срока службы катушки | |

|---|---|---|---|

| Стоимость ремонта катушки (оценочно) 35 000 долларов | 15 360 тонн | 46 080 тонн | 76 800 тонн |

| Стоимость на тонну | 2,27 долларов/т | 0,75 долларов/т | 0,46 долларов/т |

Как видно из таблиц, литейные производства с коротким сроком службы, как футеровки, так и индукторов, могут затрачивать на выплавку одной тонны более чем в три раза больше, чем производства с продолжительными сроками службы индукторов и футеровки. Рекомендуется, чтобы производства с низкими показателями «уровня жизни» учли все указанные факторы, от которых возможно зависит их такое бедное существование. Анализ действующих процедур может выявить возможности для немедленного улучшения, как в области срока службы футеровки, так и срока службы индукторов, которые идут рука об руку.

Рекомендуется, чтобы производства с низкими показателями «уровня жизни» учли все указанные факторы, от которых возможно зависит их такое бедное существование. Анализ действующих процедур может выявить возможности для немедленного улучшения, как в области срока службы футеровки, так и срока службы индукторов, которые идут рука об руку.

Первая десятка самого необходимого для литейных производств.

- Печь

- Система электропитания

- Система ARMS®

- Система выдержки

- Система предпускового подогрева

- Система загрузки

- Система автоматической разливки

- Компьютерное управление

- Контроль выбросов

- Инструктаж по безопасности

Компания Inductotherm производит системы для индукционной плавки, выдержки, нагрева и разливки практически для всех металлов, включая серый и ковкий чугун, сталь, медь и медные сплавы, алюминий, цинк, химически активные металлы и драгоценные металлы.

Как крупнейший мировой производитель представленного здесь индукционного оборудования Inductotherm является единственной компанией, способной предложить апробированные производительные, надежные и эффективные системы, отвечающие всем потребностям Вашего литейного производства.

Inductotherm Group

Ведущий производитель систем для плавления, термической обработки и производства для металлургической промышленности и промышленности материалов по всему миру.

Важно: Все лица находящиеся вблизи расплавленного металла должны использовать соответствующие средства индивидуальной защиты.

Набивка футеровки индукционной печи за один день — статья блога pruma.ru

#НАБИВКАФУТЕРОВКИ

Сегодня на рынке появилось оборудование, позволяющее полностью механизировать трамбовку футеровочной массы и сократить время простоя индукционной печи.

06 мая 2017 8007

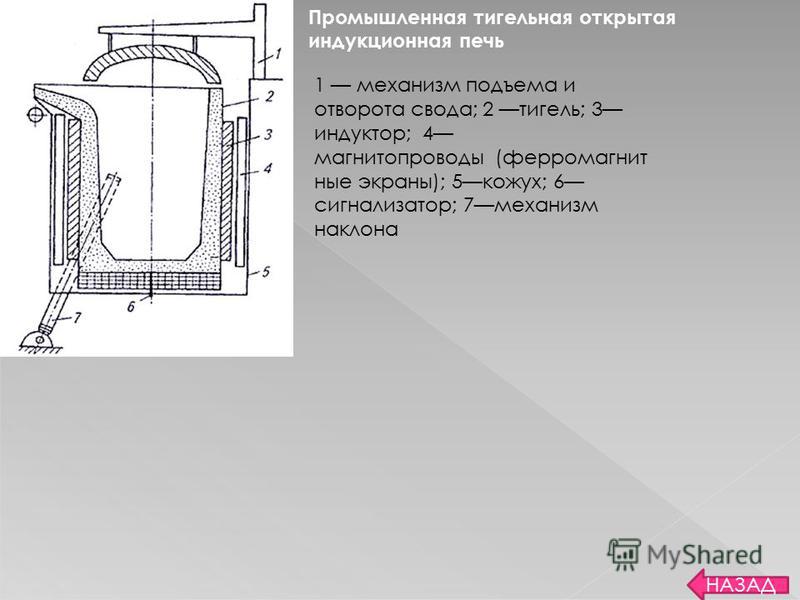

В последнее время на литейных производствах все шире применяются индукционные печи для плавки черных и цветных металлов. Установки индукционного нагрева отлично подходят для небольших металлургических производств и для вторичных литейных цехов.

Установки индукционного нагрева отлично подходят для небольших металлургических производств и для вторичных литейных цехов.

Главное — вовремя проводить плановые технические осмотры, в том числе производить замену футеровки агрегата. А вот замена футеровки — это отличный вариант организовать доходный бизнес для сервисных организаций по обслуживанию индукционных печей!

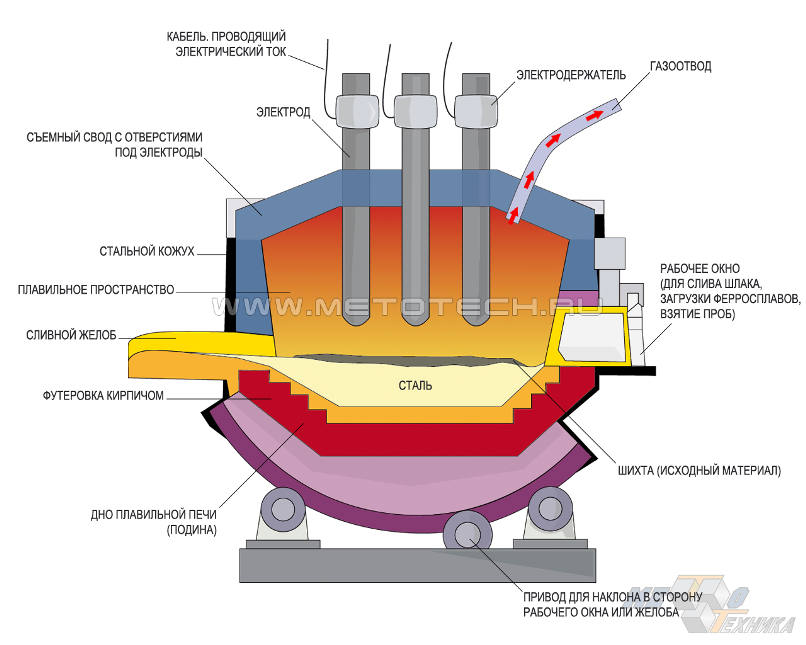

Индукционные печи

Первые установки с индукционным нагревом появились уже в конце XIX века, но долго оставались экспериментальными — электроэнергетика на тот момент была крайне слаба. Однако с развитием электроники в XX веке и появлением новых технологий, индукционные печи заняли свое место в промышленном производстве.

Сегодня индукционные печи позволяют повысить уровень производительности, качество продукции, экономить производственные ресурсы и осуществлять обработку металла без вреда для здоровья сотрудникам производства.

Как работает индукционный нагрев.

Индукционный нагрев позволяет бесконтактно нагревать электропроводящие материалы высокой частотой и силы тока.

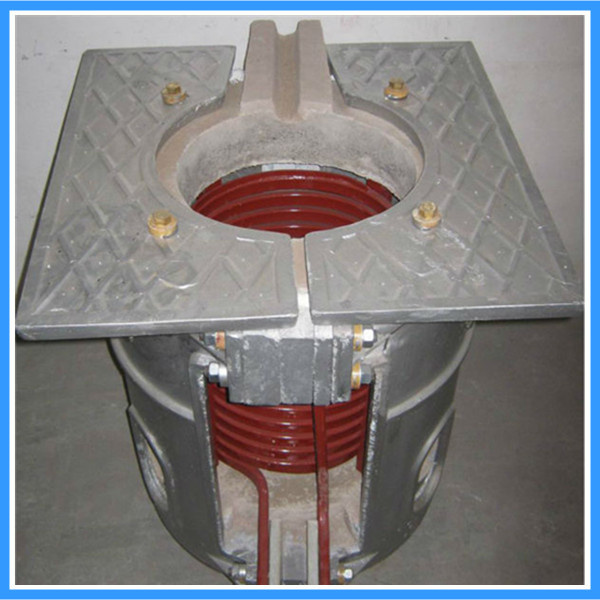

Для создания электромагнитного поля используется индуктор, представляющий собой многовитковый соленоид. Когда через индуктор пропускают переменный ток, образуется переменное магнитное поле.

Нагреваемый объект находится внутри индуктора. Переменное магнитное поле, воздействуя на нагреваемый объект, наводит в объекте вихревые токи, которые уже и разогревают заготовку.

Если кратко, то тепло выделяется непосредственно в нагреваемом объекте. В результате тепловая энергия используется более рационально и значительно увеличивается скорость нагрева и плавки металла.

Особенности защиты индуктора

Чтобы предотвратить короткие замыкания нагревательные индукторы имеют изоляцию из лакированной ленты из стекловолокна, пластмассы, эпоксидной резины. Для обеспечения дополнительной защитой индуктор покрывают тонким слоем обмазки на основе кварцитов или огнеупорных бетонов.

Для защиты от повреждения расплавом и образования однородной поверхности, по которой тигель может скользить при циклическом нагревании и охлаждении, а также при выдавливании отработанной футеровки используют листовой миканит, горячепрессованный материал на основе слюды и выдерживающий нагрев до 700 С.

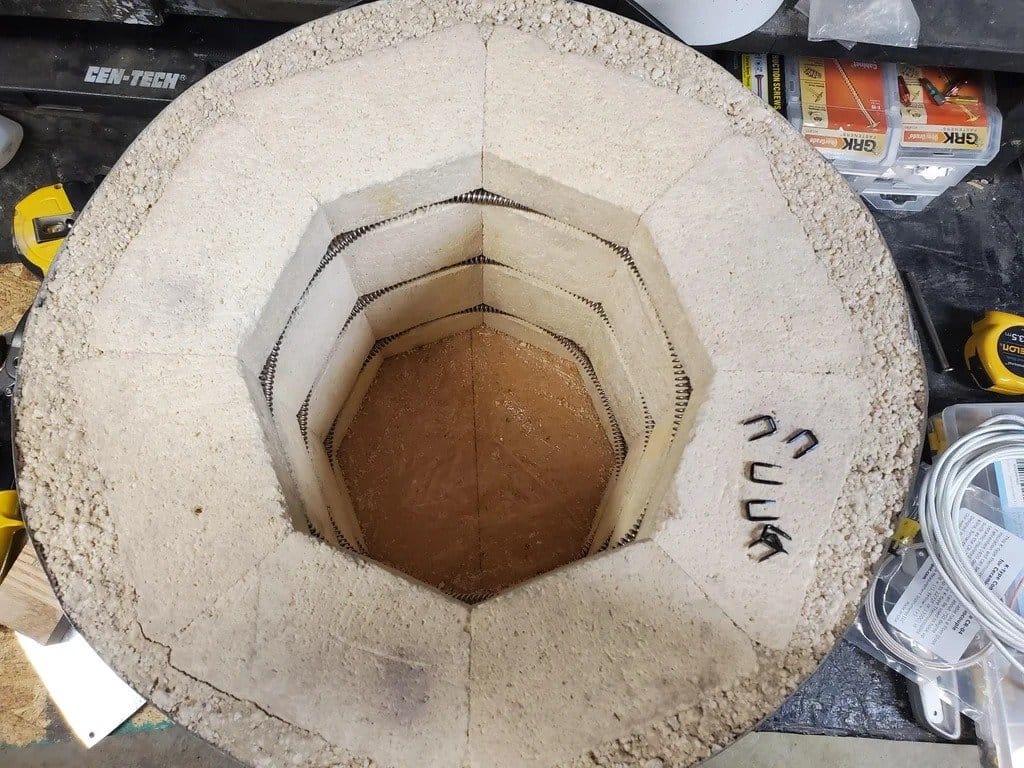

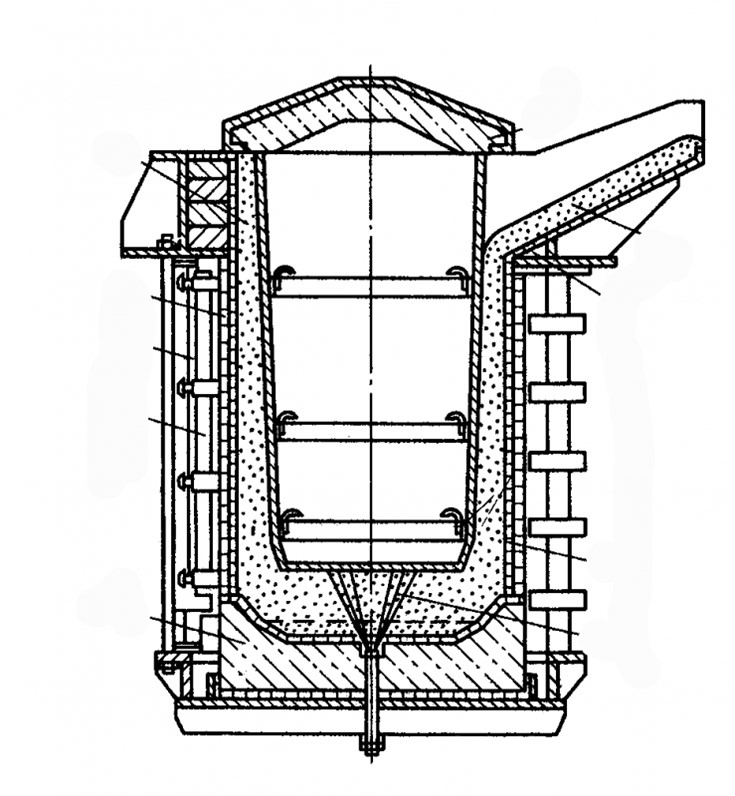

Основная защита индуктора — монолитная футеровка из материала высокой огнеупорности и относительно низкой теплоемкости. Футеровки состоят из зернистого материала со специально подобранным распределением зерен по размеру, что обеспечивает относительно простую набивку до состояния сплошного тела с однородной плотностью в пространстве между стальным шаблоном и слоем миканита.

Футеровка разрушается через 50-60 плавок.

Во-первых, из-за экстремального температурного режима: высокой температуры жидкого металла и резких колебаний температуры при нагреве и охлаждении.

Во-вторых, из-за высокой механической нагрузки. Здесь и давление жидкого металла, и воздействие на стенки твердой шихты при загрузке, усилия при повороте печи, и, в конце концов, воздействие металла, движущегося под воздействием электромагнитного поля.

В-третьих, из-за агрессивной химической среды. Во время плавки происходят химические реакции между шлаком, расплавом и самим материалом футеровки.

В результате снижается прочность футеровочной массы, что может привести к авариям на литейном производстве. Поэтому каждая индукционная печь проходит техническое обслуживание, в ходе которого происходит замена футеровочной массы.

Порядок футерования индукционной печи сухой массой

После остановки и остывания печи, начинается демонтаж старой футеровочной массы.

Работы ведутся в лучших традициях — отбойными молотками, кувалдами и прочими подручными инструментами разрушают старую защитную массу, включая дно индукционной печи.

После выбивки отработанной футеровки внутреннюю поверхность обмазки индуктора и под (дно) печи очищают щётками или пылесосом. По завершении необходимо произвести тщательную проверку состояния поверхности обмазки. Все обнаруженные, даже мелкие, трещинки необходимо сразу заделать ремонтной массой таким образом, чтобы поверхность обмазки индуктора стала гладкой.

Обмазку индуктора нельзя сушить открытым пламенем, так как на её поверхности может остаться угольный налёт, снижающий электроизоляционные свойства обмазки и способный стать причиной электрических помех во время плавки. Если обмазка индуктора установлена правильно, то протечка металла к индуктору практически невозможна.

Следующим этапом является установка изоляционного материала миканита на чистую сухую поверхность обмазки индуктора, начиная от дна печи и заканчивая наверху. В верхней части печи пластины миканита перегибаются через край и закрепляются бумажным малярным скотчем.

Вертикальный шов миканита накладывается внахлёст, оставляя припуск 50–100 мм, и также закрепляется по всей длине бумажным малярным скотчем. Это важно для того, чтобы во время набивки футеровочная масса не проникала за слой миканита, так как он должен служить газонепроницаемым слоем на пути к обмазке индуктора.

В последнее время чаще футеровку начинают наносить с носика печи, а только потом устанавливают миканит. В этом случае миканит напротив носика не следует перегибать, а рекомендуется оставить вертикально стоящим, чтобы образовалась цилиндрическая поверхность. Таким образом небольшое вероятное движение футеровки в вертикальном направлении не приподнимет футеровку носика и не вызовет трещин в районе стыка сухой и пластичной массы. После завершения футеровочных работ оставшийся напротив носика вертикальный участок миканита срезается.

В этом случае миканит напротив носика не следует перегибать, а рекомендуется оставить вертикально стоящим, чтобы образовалась цилиндрическая поверхность. Таким образом небольшое вероятное движение футеровки в вертикальном направлении не приподнимет футеровку носика и не вызовет трещин в районе стыка сухой и пластичной массы. После завершения футеровочных работ оставшийся напротив носика вертикальный участок миканита срезается.

Традиционная технология футеровки основана на ручном труде с использованием пневматических трамбовок.

В первую очередь формируется дно. Первый слой футеровочной массы равномерно распределяют по днищу и начинают уплотнять ручными или пневматическими трамбовками. Перед нанесением следующего слоя, в первом слое прокалывают стандартные отверстия диаметром 20-30 мм. Эти отверстия обеспечат монолитность конструкции при нанесении последующего слоя футеровочной массы. Общая толщина дна составляет 100-130 мм. Футеровочная масса считается готовой, когда трамбовка начинает отскакивать от поверхности.

После подготовки дна, начинается формирование вертикальных стен. В тело печи опускается металлический шаблон, равномерно отстоящий от боковых стенок на 20-30 мм. При установке шаблона важно, чтобы центральная ось шаблона совпадала с центральной осью печи. На всей поверхности шаблона должны быть равномерно сделаны отверстия диаметром 2 мм для облегчения удаления влаги.

Не рекомендуется высыпать сухую футеровку в печь непосредственно из мешков во избежание попадания вместе с массой обрывков бумажных мешков. Лучше предварительно высыпать массу на чистый вспомогательный настил, перемешать и удостовериться, в том, что в ней нет остатков упаковки и только затем засыпать в печь

В пустоты послойно начинают засыпать футеровочную массу с промежуточным уплотнением. Так слой за слоем формируется защитная футеровка. В конечном итоге образуется плотный «стакан» из футеровочной массы с металлическим шаблоном внутри. Дальше производится технологическая плавка, во время которой материал футеровки сплавляется в сплошной монолит, шаблон выплавляется, и индукционная печь готова к работе.

Вкалывает техника, счастлив человек!

Использование тяжелого ручного труда нанесения футеровочной массы, как правило, негативно сказывается на конечном качестве и увеличивает время простоя индукционное печи.

Сегодня на рынке появилось оборудование, позволяющее полностью механизировать трамбовку футеровочной массы, как при формировании дна, так и для вертикальных стен.

Комплект оборудования позволяет специалистам сервисной организации произвести цикл по замене футеровки индукционной печи качественно и в кратчайшие сроки.

Набивка футеровки.

Как уже стало понятно, трамбовку футеровочной массы можно производить пневматическим виброинструментом.

Засыпав на дно индукционной печи необходимый объем футеровочной массы, опускаем на кран-балке пневматический вибратор и уплотняем дно.

Далее устанавливаем металлический стакан, и начинаем засыпать футеровочную массу для формирования вертикальных стенок.

Теперь в дело идет пневматический вибратор с тремя головками для боковой набивки футеровки. Вибрирующие головки, поворачиваясь вокруг оси и опускаясь на лебедке вниз, равномерно бьют по стенке металлического шаблона, который в данном случае выступает в качестве «усилителя» вибраций. Таким образом, футеровочная масса уплотняется равномерно и качественно, в сранении с использованием ручной пневматической трамбовки.

Вибрирующие головки, поворачиваясь вокруг оси и опускаясь на лебедке вниз, равномерно бьют по стенке металлического шаблона, который в данном случае выступает в качестве «усилителя» вибраций. Таким образом, футеровочная масса уплотняется равномерно и качественно, в сранении с использованием ручной пневматической трамбовки.

Краткая спецификация оборудования REVTOOL для набивки футеровки:

63850 Вибратор пневматический для донного уплотнения футеровки Ø850 мм, 250 Гц, 2520 л/мин, 6 бар REVTOOL

142500

63022 Вибратор 2-х рожковый пневматический для бокового уплотнения футеровки, Ø450-700 мм, 54 Гц, 780 л/мин, 6 бар REVTOOL

266000

63001 Вибротрамбовка пневматическая ручная с комплектом насадок для футеровки, 250 Гц, 1800 л/мин, 6 бар REVTOOL

104500

Отзыв покупателя оборудования

«Электромарганец»

Ранее футеровку на предприятии делали ручными трамбовками, и на работу тратили 2-3 суток.

Мнения производителей индукционных печей

«Мосиндуктор»

«Работы по футеровке печи — расходный материал, которое предприятие «Мосиндуктор» оказывает в виде дополнительной услуги, а не в рамках гарантии. Промежуток между футеровками в среднем составляет 50-60 плавок. Такой объем литейное производство может сделать за 3 дня. Поэтому проще на месте организовать сервисную бригаду, специалисты которой и будут проводить работы по футеровке печи».

ИнтерСЭЛТ

«Во время пуско-наладочных работ проходит обучение специалистов заказчика. Которые в дальнейшем будут самостоятельно проводить футеровку печи. Тем более, что потребность в футеровке может быть ежедневной.

Мнение ремонтной организации ООО «Уралдомноремонт-Екатеринбург» «Объем промышленных индукционных печей сегодня невелик. Когда к нам обращаются предприятия с просьбой произвести футеровочные работы и мы выставляем предварительную смету с нашими расходами, как правило, все отказываются. Дело в том, что наше предприятие занимается, в первую очередь, строительством, реконструкцией и ремонтом доменных печей, где очень большие объемы работ. Поэтому для проведения футеровки мы советуем обращаться непосредственно в ту организацию, где приобреталось оборудование, и где смогут произвести необходимые работы по футеровке».

Футеровка индукционной печи без тигельного стержня

Сухая набивная футеровка

| Coral Vac | Подкладка для тяжелых условий эксплуатации, разработанная для того, чтобы выдерживать длительные повышенные температуры и сохранять хороший уровень порошка на задней поверхности. | Керамика | 1720* 1750† |

| Коралл SXL | Подкладка для тяжелых условий эксплуатации, разработанная для того, чтобы выдерживать повышенные температуры и сохранять хороший уровень порошка на задней поверхности. | Керамика | 1700* 1750† |

| Коралл CXL | Футеровка общего назначения с широким диапазоном температур плавления. | Керамика | 1700* 1730† |

| Коралл HB | Прочная футеровка общего назначения. | Керамика | 1680* 1720† |

| Коралл SMC | Включает сложные хромы для повышения стойкости к шлаку. | Керамика | 1700* 1750† |

| Коралловый 85 | Футеровка с высокими эксплуатационными характеристиками, предназначенная для больших печей, работающих при высоких температурах. | Керамика | 1700* 1750† |

| Коралловый GR9 | Плотная сухая шпинельобразующая набивная смесь на основе плавленого глинозема. | Керамика | 1700* 1760† |

| Коралл NGB | Плотная сухая шпинельобразующая набивная смесь на основе плавленого глинозема. | Керамика | 1750* 1800† |

Материал начинки и носика

| Алмакап | Износостойкий, набивной, с высоким содержанием глинозема на силикатной связке. | Химическая | 1650 |

| Капрам 70 | Высокоглиноземистая пластмасса на фосфатной связке и ремонтная смесь. | Химическая | 1700 |

| Капрам 80 C5 | Химически связанный алюмосиликатный пластик, обогащенный хромом. | Химическая | 1700 |

| Капрам 90 | Химически связанный высокоглиноземистый пластик. | Химическая | 1800 |

| Капрам 85 | Химически связанная высокопрочная огнеупорная смесь с высоким содержанием глинозема. | Химическая | 1800 |

| Коралловая кепка | Плотная, сухая шпинельобразующая трамбовочная смесь. | Керамика | 1700 |

| WS 90 Вращаемый | Химически связанная набивочная смесь с высоким содержанием глинозема. | Химическая | 1800 |

Стяжка

| Силкоте 90 | Гидравлически связанный змеевиковый пол для индукционных печей с высоким содержанием глинозема. | 1 | Гидравлический | 1700 |

| Заливной пол | Гидравлически связанный змеевиковый пол для индукционных печей с высоким содержанием глинозема. | Гидравлический | 1680 | |

| Затирка G | Гидравлически связанный материал с высоким содержанием глинозема для затирки катушек индукционной печи (заливка/стяжка). | 1 | Гидравлический | 1700 |

Материал плоскости скольжения

| Лист слюды | 1,2/1,8/2,2 | 1,0 | 0,4 | лист |

| Рулон слюды | 12,5 | 1,0 | 0,3 | рулон |

| Стекло слюды | 20,0 | 1,0 | 0,4 | рулон |

| Комбинированный рулон | 12,5 | 1,0 | 2,0 | рулон |

| Слюдяная фольга | 20,0 | 1,0 | 0,4 | рулон |

| Слюдяная ткань | 20,0 | 1,0 | 0,28 | рулон |

Материалы для ремонта

| Штукатурка D10 | Алюмосиликатный пластырь. | Химическая | 1700 |

| Д10Ф | Более тонкая версия гипса D10. | Химическая | 1700 |

| Д11 | Высококачественный ремонтный материал с высоким содержанием глинозема. | Химическая | 1800 |

| Капрам 90F | Высококачественный материал для заделки и покрытия поверхностей из глинозема. | Химическая | 1800 |

| Капрам 90LP | High Performance, химически связанный, с высоким содержанием глинозема, пластик/гипс. | Химическая | 1800 |

Увеличение срока службы футеровки и катушки

Многие люди не осознают, что техническое обслуживание футеровки и катушки индукционной печи взаимосвязано: короткий срок службы футеровки и катушки приводит к увеличению времени простоя, затрат и частой замены катушки. Чтобы лучше понять эту корреляцию, давайте сосредоточимся на плавке черных металлов в тигельной печи с огнеупорным кремнеземом в качестве рабочей футеровки. Наблюдения будут аналогичны для цветных материалов и огнеупоров на основе оксида алюминия.

На протяжении многих лет литейные заводы сообщали о сроке службы рулонов всего один год или меньше, в то время как другие сообщали о сроке службы рулонов от трех до пяти лет или даже дольше. Как правило, в плавильных цехах, сообщающих о более длительном сроке службы рулонов, также отмечаются хорошие кампании по увеличению срока службы футеровки.

Рассмотрим причины сокращения срока службы футеровки и его влияние на срок службы катушки.

1. Выбор огнеупорного материала. Огнеупорный материал должен соответствовать расплавляемому материалу и температуре его заливки. Производители огнеупоров подбирают количество связующего или связующих в зависимости от желаемой температуры заливки. В плавильном цехе следует проконсультироваться с изготовителем относительно надлежащего содержания связующего в огнеупоре. Слишком много связующего может привести к спеканию футеровки на всем пути к змеевику; слишком малое количество связующего не даст огнеупору достаточно толстой горячей поверхности. Короткий срок службы футеровки из-за оребрения или сильной эрозии может быть результатом использования неподходящего огнеупорного материала.

2. Процедура установки. Необходимо точно соблюдать инструкции производителя по установке огнеупора. Кварцевые футеровки устанавливаются с помощью вибрационных инструментов для уплотнения огнеупора между змеевиком и выплавляемой формой футеровки. Толщина стенки выплавляемой формы должна быть достаточной, чтобы форма не коробилась и не деформировалась во время вибрации или преждевременно во время спекания. Толщина и форма формы должны соответствовать рекомендациям производителя печи. Засыпной материал или грузы следует помещать внутрь формы, чтобы предотвратить ее подъем во время вибрации, которая в противном случае может привести к образованию пустот под формой. Несоблюдение правильной процедуры установки может

Толщина стенки выплавляемой формы должна быть достаточной, чтобы форма не коробилась и не деформировалась во время вибрации или преждевременно во время спекания. Толщина и форма формы должны соответствовать рекомендациям производителя печи. Засыпной материал или грузы следует помещать внутрь формы, чтобы предотвратить ее подъем во время вибрации, которая в противном случае может привести к образованию пустот под формой. Несоблюдение правильной процедуры установки может

приводят к низкой плотности кремнезема, вызывая проникновение металла и чрезмерную эрозию. Неправильный монтаж сократит срок службы футеровки.

3. Сушка раствора перед футеровкой. В случае замены цементного раствора для змеевика этот новый материал для цементного раствора необходимо должным образом высушить перед установкой футеровки. Проконсультируйтесь с производителем огнеупорного раствора, чтобы получить надлежащий график высыхания. Неправильная сушка может привести к потере прочности раствора и преждевременному растрескиванию. Если не высушить цементный раствор, на змеевике может остаться избыточная влага, что может привести к искрению или заземлению змеевика во время спекания.

Если не высушить цементный раствор, на змеевике может остаться избыточная влага, что может привести к искрению или заземлению змеевика во время спекания.

4. Процедура спекания. Необходимо точно соблюдать процедуру спекания футеровки. Спешное спекание и сушка не оставят достаточно времени для выхода влаги из огнеупора, вызывая чрезмерную влажность рядом с змеевиком, что приводит к искрению змеевика или к заземлению змеевика. Надлежащая процедура гарантирует, что связующее в огнеупоре создает надлежащую рабочую поверхность. Несоблюдение графика спекания приведет к сокращению срока службы футеровки.

5. Измерение температуры ванны. Температура заливки расплавленного металла в печи всегда должна измеряться калиброванной погружной термопарой, а не на глаз или путем предположения. Превышение температуры заливки на 100°F сверх целевой температуры заливки 2800°F, например, приведет к гораздо более короткому сроку службы футеровки, чем заливка при правильной температуре. Более высокая температура вызовет более высокий износ огнеупора, что приведет к короткому сроку службы огнеупора.

Более высокая температура вызовет более высокий износ огнеупора, что приведет к короткому сроку службы огнеупора.

6. Обнаружение утечки на землю. Система обнаружения утечек в основании печи должна функционировать и ежедневно проверяться на правильность работы. Ни при каких обстоятельствах тигельная печь не должна эксплуатироваться без полностью функционирующего заземления и системы обнаружения утечек. В печах без надлежащего обнаружения утечек через землю существует риск проникновения металла в индукционную катушку, что может вызвать искрение катушки и, как следствие, утечку воды и возможный катастрофический взрыв. Ручной тестер течи на землю печи доступен для

Безтигельные печи Inductotherm для проверки правильности заземления ванны с расплавленным металлом. Этот тест необходимо проводить при каждой плавке, чтобы обеспечить безопасную работу.

7. Неправильная техника зарядки. Бросание очень крупных кусков в печь может привести к растрескиванию футеровки, что приведет к вытеканию во время плавки. Мостирование также может произойти из-за неправильной загрузки, что приводит к перегреву расплавленного металла под мостом сверх максимальной температуры огнеупора.

Мостирование также может произойти из-за неправильной загрузки, что приводит к перегреву расплавленного металла под мостом сверх максимальной температуры огнеупора.

Перегрев в условиях моста может привести к выходу из строя и вызвать взрыв расплавленного металла и воды. Многие плавильные цеха используют автоматизированную загрузку с конвейерами, которые соответствуют скорости плавки в печи. Несоблюдение процедуры загрузки со скоростью плавления может вызвать чрезмерную температуру в ванне расплава, эрозию огнеупора и сокращение срока службы. Неправильный метод загрузки может повредить огнеупор, что приведет к сокращению срока службы футеровки.

8. Неправильная процедура холодного пуска. Неправильные процедуры холодного пуска могут привести к сокращению срока службы футеровки из-за попадания расплавленного железа в трещины футеровки. Операторы плавильных цехов должны проконсультироваться с производителем огнеупоров, чтобы узнать, какая процедура холодного пуска соответствует размеру их печи.

9. Системы удаления футеровки. Во многих плавильных цехах используется механическое устройство для выдавливания огнеупорной футеровки. Другие со старыми печами до сих пор используют долото, чтобы разбить и удалить футеровку вручную. Если рабочий не будет осторожен при использовании отбойного молотка при удалении футеровки, индукционная катушка может быть повреждена вплоть до утечки воды. Неправильное снятие футеровки приведет к сокращению срока службы катушки.

10. Запотевание змеевика печи. Современные литейные цеха используют закрытые системы водяного охлаждения и рециркуляции для экономии воды и снижения затрат. Некоторые старые системы охлаждения не имеют средств управления, которые удерживают охлаждающую воду в печи и источнике питания выше точки росы. Когда охлаждающая вода в системе опускается ниже точки росы, внутри блока питания и на индукционной катушке может происходить запотевание. Влага на электрических проводниках в блоке питания может вызвать искрение на компонентах, таких как тиристоры, диоды, трансформаторы и конденсаторы, и может привести к отказу компонентов.

Выпотевание, которое происходит на змеевике печи, также может привести к возникновению электрической дуги между витками змеевика и заземлением. Дугообразование может быть достаточно сильным, чтобы вызвать межвитковое короткое замыкание с последующей утечкой воды.

Новые системы охлаждения с замкнутым контуром включают в себя температурный отводной клапан, размещенный в системе рециркуляции, чтобы охлаждающая вода обходила устройство отбора тепла (градирня, сухой воздухоохладитель и т. д.), позволяя воде поддерживать температуру выше 75 °F, что обычно выше точки росы. Запотевание катушки и, как следствие, искрение катушки, очевидно, влияют на общий срок службы катушки.

11. Профилактика (ПТО). Следует связаться с производителем печи, чтобы получить рекомендуемый график ПТО и процедуры для источника питания, печи и сопутствующего оборудования в плавильном цехе.

Если узел печи не обслуживается должным образом, это приведет к сокращению срока службы катушки. Если в конструкции печи используются магнитные шунты, их необходимо периодически затягивать, чтобы они оставались в правильном положении, поддерживая катушку. Процедура затяжки должна соответствовать рекомендациям производителя печи. Незакрепленные шунты могут смещаться во время работы и вступать в контакт с водопроводными трубами и штуцерами шлангов, вызывая искрение и заземление катушки.

Если в конструкции печи используются магнитные шунты, их необходимо периодически затягивать, чтобы они оставались в правильном положении, поддерживая катушку. Процедура затяжки должна соответствовать рекомендациям производителя печи. Незакрепленные шунты могут смещаться во время работы и вступать в контакт с водопроводными трубами и штуцерами шлангов, вызывая искрение и заземление катушки.

Шнур питания и соединения шлангов необходимо проверять на наличие утечек во время ПТО. Утечки воды могут вызвать искрение катушки, что приведет к сокращению срока службы катушки. Помимо силовых проводов и шлангов, во время ПТО следует проверять и другие компоненты печи, такие как литые блоки верхней части, кольца Фарадея, тяги, крышки печи и цилиндры.

12. Контроль износа футеровки. Большинство плавильных цехов регулярно проверяют износ огнеупорной футеровки. Многие проводят физические измерения футеровки после того, как футеровка остынет, или между сменами.

В некоторых плавильных цехах также есть компьютеры, которые отслеживают и регистрируют износ футеровки печи с течением времени. Эта информация вместе с физическими размерами полезна для прогнозирования необходимости замены футеровки.

Эта информация вместе с физическими размерами полезна для прогнозирования необходимости замены футеровки.

Плавильные цеха, которые не следят за сроком службы футеровки, рискуют получить биение, которое, несомненно, приведет к повреждению катушки.

13. Срок службы футеровки и стоимость срока службы рулона в пересчете на тонну . На приведенных выше диаграммах показана приблизительная стоимость ремонта огнеупора и замены рулона на тонну расплавленного металла для системы периодической плавки чугуна мощностью 2500 кВт, 200 Гц при двухсменной пятидневной работе, 50 недель в году. Для сравнения принято, что скорость разливки чугуна составляет около четырех тонн чугуна в час.

Как показано на диаграммах, в плавильных цехах с коротким сроком службы футеровки и коротким сроком службы рулона стоимость тонны может быть более чем в три раза выше, чем в цехах с длительным сроком службы футеровки и рулона. Те, кто переживает «жизнь на низком уровне», должны учитывать все вышеперечисленные факторы, способствующие плохой жизни.