Футеровка трубопроводов ту или гост: Футеровка трубопроводов: ту, гост

alexxlab | 02.04.1995 | 0 | Разное

Технологическая карта на футеровку деревянными рейками трубопроводов диаметрами 1020-1420 мм при строительстве подводных переходов

Министерство строительства

предприятий нефтяной и газовой промышленности

Главное техническое управление

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

И ПРОЕКТНО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

НИПИоргнефтегазстрой

ТЕХНОЛОГИЧЕСКАЯ

КАРТА

НА ФУТЕРОВКУ ДЕРЕВЯННЫМИ РЕЙКАМИ

ТРУБОПРОВОДОВ ДИАМЕТРАМИ 1020 – 1420 мм

ПРИ СТРОИТЕЛЬСТВЕ ПОДВОДНЫХ ПЕРЕХОДОВ

Москва 1983

Технологическая карта устанавливает технологию и организацию работ по футеровке деревянными рейками трубопроводов диаметрами 1020 – 1420 мм при строительстве подводных переходов.

В

технологической карте рассмотрены вопросы организации и технологии

строительного процесса; приведены технико-экономические показатели, график

выполнения работ, калькуляция трудовых затрат, материально-технические ресурсы,

требования по технике безопасности, схема производства работ.

Карта предназначена для производителей работ, мастеров, рабочих, а также организаций, разрабатывающих проекты производства работ.

Работа выполнена сотрудниками отдела магистральных трубопроводов – нач. группы Т.И. Третьяковой, нач. группы С.И. Филатовой, ст. инж. Т.Ф. Мельниковой, ст. инж. Е.М. Юдиной под руководством гл. специалиста Ю.В. Кадетова.

Адрес: 109172, Москва, ул. Народная, д. 4. Научно-исследовательский и проектно-технологический институт НИПИоргнефтегазстрой.

Технологическая карта на футеровку трубопроводов деревянными рейками входит в комплекс технологических карт на строительство подводных переходов.

Карта разработана в соответствии с требованиями СН 47-74 и Руководством по разработке типовых технологических карт в строительстве.

Квалификация

исполнителей и тарификация выполняемых ими работ приняты в соответствии с

Тарифно-квалификационным справочником, утвержденным Государственным Комитетом

Совета Министров СССР по делам строительства и Государственным Комитетом Совета

Министра СССР по вопросам труда и заработной платы от 28 января 1969 г. № 8/34.

№ 8/34.

Калькуляция трудовых затрат составлена в соответствии с Едиными и ведомственными нормами и расценками на строительные, монтажные и ремонтно-строительные работы [ 10 – 13].

При разработке карты использована основная нормативная и техническая литература [ 1 – 13].

1.1. Технологическая карта разработана на комплекс работ по сплошной футеровке готовыми деревянными рейками трубопроводов диаметрами 1020 – 1420 мм при строительстве подводных переходов.

1.2. Сплошная футеровка применяется при укладке трубопроводов через водные преграды в скальных грунтах, содержащих щебень и другие твердые включения, способом протаскивания. Производится с целью защиты изоляционных покрытий трубопроводов.

1.3. При разработке технологической карты приняты следующие исходные положения:

диаметры трубопроводов – 1020 – 1420 мм;

длина плети трубопровода – 100 м;

трубопровод изолирован и подготовлен к футеровке;

футеровочная

рейка сечением 32 ´ 60 мм и длиной 2 – 4 м (условно принята

по ТУ 102-14-75).

1.4. Работы выполняются в летний период и ведутся в одну дневную смену продолжительностью 6,82 ч.

1.5. При изменении одного из условий области применения технологическую карту необходимо привязать к местным условиям.

При привязке уточняются и корректируются объемы работ, средства механизации, потребность в материально-технических ресурсах, сменность.

2.1. До начала работ по футеровке необходимо:

выложить плеть трубопровода на лежки;

проверить качество изоляционного покрытия;

доставить на стройплощадку футеровочную рейку, необходимые материалы, приспособления и инструменты;

подготовить площадку для изготовления проволочных скруток и поясов;

подготовить к работе машины, оборудование, приспособления и инструменты.

2.2. В состав работ, рассматриваемых картой, входит:

развозка и раскладка пакетов футеровочной рейки вдоль трубопровода;

раскладка реек по длине трубопровода;

футеровка

трубопровода рейками с помощью двух поясов.

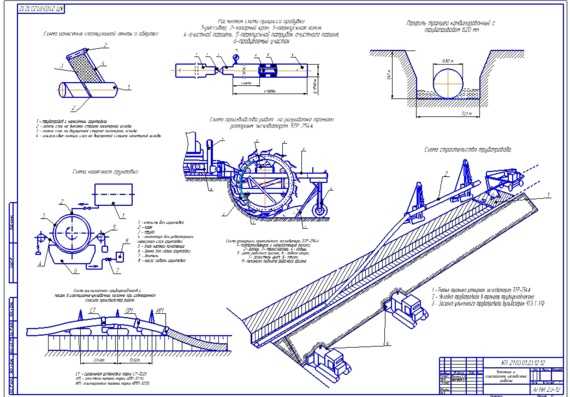

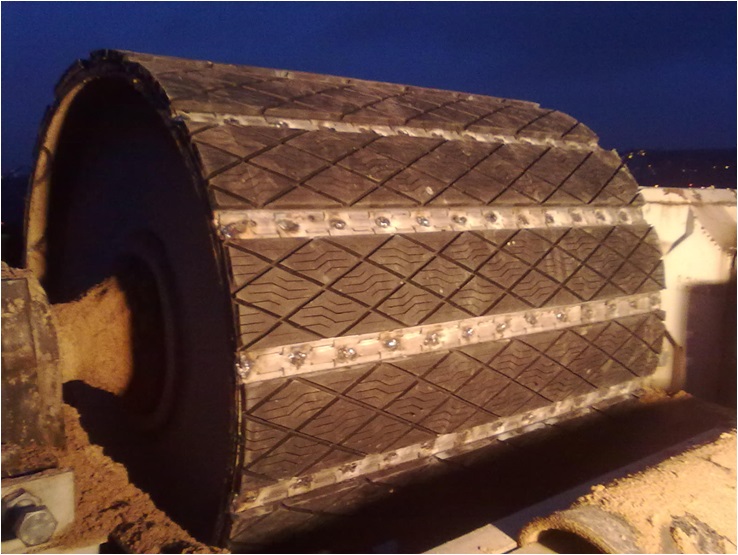

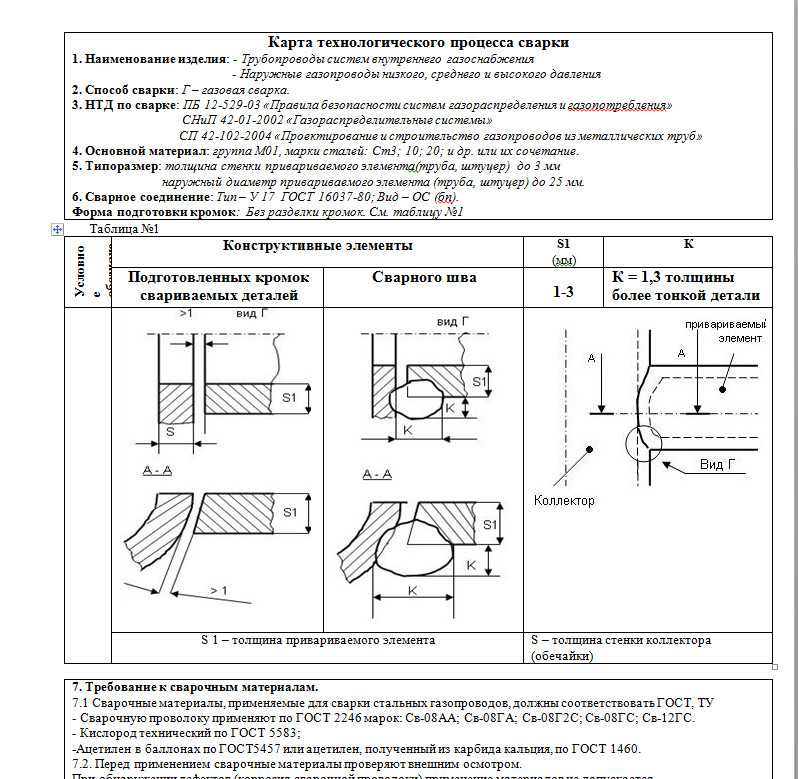

Схема футеровки приведена на рисунке.

2.3. Работы по футеровке выполняются в следующей технологической последовательности:

пакеты реек развозятся от приобъектного склада и раскладываются трубоукладчиком вдоль трубопровода с интервалом 20 м;

из пакетов рейки раскладываются вручную по длине трубопровода через 2 – 4 м;

одновременно с этими работами производится заготовка проволочных скруток на специально подготовленной площадке;

футеровка трубопровода выполняется с помощью двух поясов из технической резины, на которые раскладываются рейки с учетом покрытия 3/4 окружности трубопровода;

рейки на поясах подводятся под трубопровод, прижимаются к его поверхности и после укладки под пояса остальной части раек, закрепляются проволочными скрутками через 1 м;

после установки скруток пояса снимаются и футеровка выполняется далее в аналогичной последовательности;

в процессе работ плеть

трубопровода поддерживается трубоукладчиком Т 15-30.

2.4. Работы по футеровке выполняются комплексной бригадой в количестве семи человек.

Рисунок. Схема футеровки трубопровода деревянными рейками

а – производство работ по футеровке одной плети; б – футеровка трубопровода рейками с помощью двух поясов; в – футеровка нескольких плетей; г – футерованный участок трубопровода

1 - футерованный участок трубопровода; 2 – трубоукладчик Т 15-30; 3 – заизолированный участок трубопровода; 4 – лежки; 5 – пакет футеровочной рейки; 6 – футеровочная рейка; 7 – переносные пояса; 8 – проволочная скрутка.

2.5. Состав комплексной бригады и график выполнения работ приведены в табл. 1.

2.6. Калькуляция трудовых затрат приведена в табл. 2.

2.7.

Методы и приемы труда рабочих при выполнении работ по футеровке трубопровода в

технологической карте не представлены и разрабатываются отдельными картами

трудовых процессов.

Таблица 1

График выполнения работ на 100 м трубопровода

Таблица 2

Калькуляция трудовых затрат (на 100 м трубопровода)

|

Обоснование |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч |

Затраты труда на общий объем работ, чел.-день |

|

ЕНиР § 39-16 |

Выкладка плети трубопровода на лежки |

||||

|

п. |

диаметр 1020 мм |

|

1 |

10,5 |

1,54 |

|

п. 17 «а», «б» |

то же 1220 мм |

” |

1 |

12,43 |

1,82 |

|

п. |

” 1420 мм |

” |

1 |

14,53 |

2,13 |

|

ЕНиР |

Заготовка проволочных скруток |

||||

|

§ 38-1-13 табл. 2 п. 4 «б» |

диаметр 1020 мм |

1 т |

0,14 |

12,3 |

0,25 |

|

§ 38-1-11 табл. |

то же 1220 мм |

” |

0,19 |

” |

0,34 |

|

” 1420 мм |

” |

0,23 |

” |

0,42 |

|

|

ВНиР § 31-42 |

Сплошная футеровка трубопровода деревянными рейками |

||||

|

диаметр 1020 мм |

100 м |

1 |

36 |

5,28 |

|

|

то же 1220 мм |

” |

1 |

46 |

6,75 |

|

|

” 1420 мм |

” |

1 |

53 |

7,8 |

Таблица 3

|

Наименование |

Единица измерения |

Диаметр трубопровода, мм |

||

|

1020 |

1220 |

1420 |

||

|

Производительность бригады в смену |

м |

102,7 |

81,48 |

70,31 |

|

Трудоемкость на 100 м футеровки трубопровода |

чел. |

6,82 |

8,57 |

9,93 |

|

Затраты машино-смен при футеровке трубопровода |

маш.-см. |

0,97 |

1,22 |

1,42 |

|

Выработка на одного человека в смену |

м |

14,7 |

11,64 |

10,0 |

|

Численность бригады |

чел. |

7 |

7 |

7 |

Примечание. Продолжительность работ по футеровке 100 м трубопровода составляет:

для диаметра 1020 мм – 6,64 ч

то же 1220 мм – 8,37 ч

” 1420 мм – 9,7 ч.

4.1. Потребность в машинах, механизмах, оборудовании, инструменте и инвентаре приведена в табл. 4

Таблица 4

|

Наименование |

Марка, тип |

Количество, штук |

Краткая техническая характеристика, ГОСТ или ТУ |

|

Трубоукладчик |

Т1530В |

1 |

Грузоподъемность 15 т Наибольший вылет крюка при подъеме максимального груза 2 м Высота подъема крюка 5 м Скорость подъема груза 7 + 16 м/мин Скорость передвижения: вперед – 5,46 км/ч назад – 4,43 км/ч Габаритные размеры: длина – 4380 мм ширина – 4310 мм высота – 6560 мм Масса 24,95 т |

|

Механические ножницы |

1 |

||

|

Ключ для проволочных скруток |

2 |

||

|

Кувалда |

1 |

||

|

Топоры |

2 |

ГОСТ 2358-43 |

|

|

Ножовка ручная по дереву |

2 |

||

|

Ломы строительные, стальные |

2 |

ГОСТ 1405 -65 |

|

|

Метр металлический, складной |

1 |

ГОСТ 7253-54 |

4. 2.

Потребность в основных материалах приведена в табл. 5

2.

Потребность в основных материалах приведена в табл. 5

Таблица 5

Расход материалов на 100 м трубопровода

|

Диаметр трубопровода, мм |

Количество реек, шт. (по окружности трубопровода) |

Объем реек (сечением 32 ´ 60 мм), м3 |

Проволока вязальная диаметром 6 мм |

|

|

м |

т |

|||

|

1020 |

54 |

10,4 |

640 |

0,142 |

|

1220 |

64 |

12,3 |

850 |

0,189 |

|

1420 |

74 |

14,2 |

1250 |

0,235 |

5. 1.

Общие положения

1.

Общие положения

5.1.1. При выполнении работ по футеровке трубопровода необходимо руководствоваться действующими нормативными документами:

Строительными нормами и правилами [ 4] или их последующим изданием.

Правилами техники безопасности при строительстве магистральных стальных трубопроводов [ 5].

Каталогом спецодежды, спецобуви и предохранительных приспособлений для рабочих, строительных организаций и предприятий Миннефтегазстроя [ 7].

5.1.2. К выполнению работ по футеровке трубопровода могут быть допущены рабочие:

достигшие восемнадцатилетнего возраста;

прошедшие медицинское освидетельствование на основании приказа Минздрава СССР № 400;

сдавшие экзамены квалификационной комиссии по профессии;

имеющие удостоверения установленного образца;

прошедшие вводный инструктаж по технике безопасности и охране труда;

прошедшие

инструктаж по технике безопасности непосредственно на рабочем месте (рабочие

комплексных бригад должны быть проинструктированы по всем видам работ,

выполняемым бригадой).

Примечание: Повторный инструктаж должен проводиться для всех рабочих на реже одного раза в три месяца. Проведение инструктажа регистрируется в специальном журнале.

5.2. Работы по футеровке трубопровода

5.2.1. Перед началом работ необходимо:

привести в порядок рабочее место и проходы, освободив их от мусора и посторонних предметов;

проверить исправность полученного инструмента, инвентаря и других приспособлений.

5.2.2. На поверхности рукояток строительных инструментов не допускаются выбоины и сколы. Рукоятки должны быть гладко обработаны и надежно закреплены. Рабочие части инструмента не должны иметь трещин, заусенцев и посечек.

5.2.3. При работе клиньями или зубилами с помощью кувалд надлежит применять клинодержатели с деревянной рукояткой длиной не менее 0,7 м.

5.2.4.

При рубке проволоки во время изготовления хомутов следует пользоваться

защитными очками с металлической сеткой и рукавицами.

5.2.5. Механизированные операции по заготовке и обработке арматуры (выпрямление, резка, гнутье и др.) следует выполнять в отдельном помещении или на специально отведенном участке,

5.3. Работа на самоходных грузоподъемных машинах и механизмах

5.3.1. При работе на самоходных грузоподъемных машинах и механизмах (трубоукладчики, автокраны и др.) обязательно соблюдать следующие правила:

машинист грузоподъемной машины не должен отлучаться от нее в течение всего времени работы;

во время подъема трубопровод должен быть надежно охвачен стальным стропом или полотенцем;

необходимо строго следить, чтобы вес груза не превышал нормы для данного вылета стрелы;

стрела грузоподъемного механизма должна устанавливаться так, чтобы подъем груза производился вертикально.

5.3.2. Во время производства работ запрещается:

работать грузовыми устройствами, имеющими неисправности;

находиться под стрелой с поднятым и перемещаемым грузом, а также поправлять строп, полотенце и тросы, на которых поднят груз;

перемещать

груз без предварительного сигнала.

5.3.3. При перемещении грузов вручную по ровной поверхности необходимо, чтобы вес их не превышал:

для мужчин старше 18 лет – 50 кг

для женщин старше 18 лет – 20 кг.

5.3.4. Для перемещения грузов весом более 50 кг, а также для подъема грузов на высоту более 3 м, необходимо использовать средства малой механизации.

1. Магистральные трубопроводы. Нормы проектирования. СНиП II -45-75. М., Стройиздат, 1979.

2. Магистральные трубопроводы. Правила производства и приемки работ. СНиП III-42-80. М., Стройиздат, 1981.

3. Инструкция по разработке проектов организации строительства и проектов производства работ. СН 47-74. М., Стройиздат, 1975.

4. Техника безопасности в строительстве. СНиП III-4-80 . М., Стройиздат, 1981 г.

5. Правила техники безопасности при строительстве магистральных стальных трубопроводов. М., Недра, 1982.

6.

Тарифно-квалификационный справочник работ и профессий рабочих, занятых в

строительстве и на ремонтно-строительных работах. М., Стройиздат, 1969.

М., Стройиздат, 1969.

7. Спецодежда, спецобувь и предохранительные приспособления для рабочих, строительных организаций и предприятий Миннефтегазстроя. Каталог. М., Недра, 1977.

8. Указания по производству работ при сооружении магистральных стальных трубопроводов. ВСН 1-24-73. М., 1973 (ВНИИСТ).

9. Единые нормы и расценки. Сб. 39. Подводно-технические работы. Л., Судостроение, 1969.

10. Ведомственные нормы и расценки на строительные, монтажные и ремонтно-строительные работы. В-31. М., 1979 (Нефтегазстройтруд).

11. Единые нормы и расценки. Изготовление полуфабрикатов и деталей для железобетонных и бетонных конструкций. Сб. 38. М., 1974.

12. Дополнения и изменения к Единым нормам и расценкам. ДИЗ. Вып. 5. М., 1975.

СОДЕРЖАНИЕ

|

Введение . 1 1. Область применения . 2. Организация и технология строительного процесса . 2 3. Технико-экономические показатели . 5 4. Материально-технические ресурсы .. 5 5. Техника безопасности . 6 Литература . 7 |

Футеровка трубопровода

Технологические карты

andreymc0

скачать Футеровка трубопровода ссылка

С О Д Е Р Ж А Н И Е

| № п/п | Раздел | Стр. |

| Ведение | 1 | |

| Порядок работы | 1 | |

| Параметры контроля | 2 | |

| Лист ознакомления | 3 |

- ВВЕДЕНИЕ

Технологическая карта разработана на производство работ по футеровке трубопровода деревянной рейкой при строительстве трубопровода:

При выполнении работ по футеровке трубопровода футеровочной рейкой (деревянной и полиамидной) следует руководствоваться требованиями следующих нормативных документов:

СНиП 2. 05.06-85. 05.06-85. | Магистральные трубопроводы |

| ВСН 004-88 | Строительство магистральных и промысловых трубопроводов. Технология организации работ. |

| ОР-13.100.00-КТН-030-12 | Порядок допуска подрядных организаций к производству работ по строительству, техническому перевооружению, реконструкции, капитальному и текущему ремонту, ремонтно-эксплуатационным нуждам объектов ОАО “АК “Транснефть” |

| ГОСТ 20295-85 | Трубы стальные сварные для магистральных газонефтепроводов. |

- ПОРЯДОК РАБОТЫ

Для предотвращения повреждения изоляционного покрытия при протаскивании трубопровода через естественные и искусственные преграды проектом предусмотрена футеровка рейкой из полиамида 6 блочного (капролон В) или футеровка трубопровода деревянной рейкой.

Работы по футеровке трубопровода рейкой производить на монтажной площадке.

Футеровку производить в следующей последовательности:

– плеть трубопровода выложить на лежки;

– произвести футеровку трубопровода скальным листом;

– футеровочную рейку уложить вдоль трубопровода;

– обертывание рейкой выполнять вручную;

– подготовить проволоку – катанку Ø4,0÷5,0мм, и нарезать ее участками равными:

L=( π х D)+60=(3,14х1220)+60=3891мм;

– на проволоку выложить рейки;

– приподняв трубоукладчиком трубопровод на 0,4-0,5 м, произвести обертывание его футеровочной рейкой, которая должна плотно прилегать к поверхности трубы;

– закрепить футеровочную рейку на поверхности трубы с усилием, чтобы исключить

возможность смещения рейки.

- ПАРАМЕТРЫ КОНТРОЛЯ

| Предмет контроля | Виды и объем контроля | Параметры контроля | Допуски, мм |

| Входной контроль | Визуальный 100%, Инструментальный 5%

| Длина Минимальная – 2000 Максимальная – 6000 Ширина Минимальная – 30 Максимальная – 60 Толщина – 30 | ±30

±5

±2 |

| Крепление рейки на трубопроводе | Визуальный 100% | Плотность прилегания рейки к поверхности трубопровода, Отсутствие продольных смещений |

- ЛИСТ ОЗНАКОМЛЕНИЯ.

Лица, ответственные за производство работ, должны быть ознакомлены с данной технологической картой под подпись и несут персональную ответственность за выполнение содержащихся в ней указаний.

| Фамилия И.О., должность | Запись «Ознакомлен», дата, подпись |

Похожие сайты

https://otdel-pto. ru/

ru/

https://russkiy-portal.ru/

https://tekhkarta.ru/

Линейные трубы для трубопровода | все о трубопроводах

- Главная

- Главная страница статьи

- Линейные трубы

Введение

Трубопровод проходит через различные места, к которым трудно добраться в ходе обычной эксплуатации. Для строительства трубопровода оператор трубопровода временно отбирает у землевладельцев огромный участок земли. После засыпки трубопровода земля возвращается владельцам для использования в сельском хозяйстве и т. д., что со временем ограничивает доступ к трубопроводу. Поэтому трубопроводы должны быть сконструированы таким образом, чтобы при эксплуатации требовалось минимальное вмешательство человека и чтобы обеспечивался высокий уровень безопасности и целостности на протяжении всего расчетного срока службы. Ответственность за соблюдение такого высокого стандарта качества и надежности лежит на первом строительном блоке любого трубопровода, т.е. на линейных трубах.

Ответственность за соблюдение такого высокого стандарта качества и надежности лежит на первом строительном блоке любого трубопровода, т.е. на линейных трубах.

Линейные трубы определяются как сварные или бесшовные трубы, доступные с гладкими концами, скошенными, рифлеными, холоднодеформированными, фланцевыми или резьбовыми; используется для строительства трубопроводов, в основном используемых для транспортировки газа, нефти или воды (ссылка 1). Трубопроводное братство часто сталкивается с вопросом , что такого особенного в линейных трубах ? Почему трубопроводные трубы (трубы, используемые для обвязки станций, такие как ASTM A106) нельзя использовать для строительства трубопроводов? Таким образом, эта статья посвящена основным характеристикам линейных труб для сопротивления расчетным нагрузкам, которые трубопроводная система должна выполнять для безопасной эксплуатации.

Требования

- Линейные трубы определяют качество проекта, график изготовления/установки и, что наиболее важно, капитальные затраты проекта.

- Линейные трубы должны быть устойчивы к атмосферным воздействиям при хранении, транспортировке (через места, где нет автомобильных дорог) и в процессе эксплуатации.

- Линейная труба должна иметь возможность прокладки, т. е. она должна выдерживать монтажные напряжения без каких-либо пластических деформаций или деформаций в пределах допустимого диапазона.

- Кольцевая сварка трубопроводов выполняется в полевых условиях, что подразумевает сварку в неконтролируемых и экстремальных условиях. Таким образом, металлургические свойства линейных труб, допуски на торцы и т. д. должны выдерживать ограничения сварки в полевых условиях подрядчиком по укладке. Кроме того, механические и химические свойства должны быть такими, чтобы кольцевой сварной шов сохранял свою надежность в исходном состоянии в течение всего расчетного срока службы трубопровода.

- Линейные трубы также должны иметь изначально высокое сопротивление распространению трещин или сопротивление распространению вязкого разрушения для предотвращения повреждения в случае образования любой трещины в высокопрочных линейных трубах.

В трубопроводной системе очевидно, что закупка линейных труб составляет 30-45% (может варьироваться в зависимости от проекта) от стоимости проекта, но все другие расходы (кроме стоимости приобретения права пользования), такие как транспорт и логистика, график установки, стоимость установки а общее качество и надежность трубопроводной системы косвенно зависят от выбора линейной трубы.

Типы трубопроводов

Основываясь на процессах изготовления, в системе трубопроводов для углеводородов обычно используются следующие типы линейных труб.

| Процесс производства | Размер дюймы (мм) | Предел текучести фунтов на квадратный дюйм (МПа) | |

|---|---|---|---|

| Бесшовный | (СМЛС) | от 4,5 (114,3) до 16 (406,4) | 35500 (245) до 70300 (485) |

| Высокочастотная сварка | (HFW) | от 4,5 (114,3) до 20 (508,0) | 35500 (245) до 70300 (485) |

| Продольная сварка под флюсом | (ПИЛА) | 16 (406,4) до 56 (1422) | 35500 (245) до 80500 (555) |

| Дуговая спиральная сварка под флюсом | (САВХ) | 18 (457,0) до 56 (1422) | 35500 (245) до 80500 (555) |

Примечание: Приведенная выше таблица является только информативной и основана на широко используемых методах. Диапазон размеров и диапазон предела текучести могут варьироваться.

Диапазон размеров и диапазон предела текучести могут варьироваться.

Международные спецификации линейных труб

API Spec 5L

Спецификация для линейных труб

DNVGL-ST-F101

Морские трубопроводные системы

ISO 3183

0014

CSA Z245.1

Канадский стандарт – трубопроводные трубы

ГОСТ 10704

Русский стандарт – стальные трубы

Хотя существуют различные международные спецификации трубопроводных труб, обычно каждая компания закупает трубопроводные трубы в соответствии со своими собственными спецификациями. Эти спецификации компании, как правило, являются модификацией международных спецификаций, в основном API Spec 5L.

Химический контроль (ссылка 2)

Химический состав оказывает сильное влияние на микроструктуру, механические свойства, свариваемость и коррозионную стойкость современных трубопроводных сталей. Преобладающий материал для линейных труб Сталь C-Mn или Углеродистая сталь . Материалом для современных трубопроводных труб является высокопрочная низколегированная сталь (HSLA). Эволюцию этого особого класса сталей можно проследить до 1959 года, когда в Северной Америке была установлена первая микролегированная сталь X-52, или так называемая высокопрочная низколегированная (HSLA) сталь. До этого линейные трубы изготавливались из сталей, упрочненных углеродом и марганцем, которые обладали очень плохой свариваемостью и сопротивлением разрушению. Упрочнение путем микролегирования ниобием и ванадием в количествах, часто намного меньших 0,10%, позволило достичь требуемой прочности при более низком содержании углерода, что улучшило как свариваемость, так и ударную вязкость.

Преобладающий материал для линейных труб Сталь C-Mn или Углеродистая сталь . Материалом для современных трубопроводных труб является высокопрочная низколегированная сталь (HSLA). Эволюцию этого особого класса сталей можно проследить до 1959 года, когда в Северной Америке была установлена первая микролегированная сталь X-52, или так называемая высокопрочная низколегированная (HSLA) сталь. До этого линейные трубы изготавливались из сталей, упрочненных углеродом и марганцем, которые обладали очень плохой свариваемостью и сопротивлением разрушению. Упрочнение путем микролегирования ниобием и ванадием в количествах, часто намного меньших 0,10%, позволило достичь требуемой прочности при более низком содержании углерода, что улучшило как свариваемость, так и ударную вязкость.

Расслабленная сталь: Сталь, используемая для изготовления труб, должна быть полностью раскисленной и мелкозернистой. Спокойная сталь означает полностью раскисленную сталь. Жидкие стали содержат растворенный кислород после их превращения из расплавленного чугуна, но растворимость кислорода в стали уменьшается с температурой. Когда сталь остывает, избыток кислорода может вызвать пузыри или выпасть в осадок в виде FeO. Эти газовые отверстия также приводят к образованию расслоений в процессе прокатки стали. Таким образом, сталь должна быть раскислена/раскислена с использованием кремния (Si) и/или алюминия (Al) или титана (Ti) и т. д.

Спокойная сталь означает полностью раскисленную сталь. Жидкие стали содержат растворенный кислород после их превращения из расплавленного чугуна, но растворимость кислорода в стали уменьшается с температурой. Когда сталь остывает, избыток кислорода может вызвать пузыри или выпасть в осадок в виде FeO. Эти газовые отверстия также приводят к образованию расслоений в процессе прокатки стали. Таким образом, сталь должна быть раскислена/раскислена с использованием кремния (Si) и/или алюминия (Al) или титана (Ti) и т. д.

Мелкозернистая: Мелкозернистая структура стали увеличивает прочность трубы, т.е. чем плотнее структура зерна, тем выше сопротивление деформации. Поэтому сталь, используемая для изготовления линейных труб, является мелкозернистой с размером зерна ASTM 7 или мельче в соответствии с ASTM E 112.

Беслитая сталь: Сталь должна изготавливаться только методом непрерывной разливки для повышения выхода, качества, производительности и рентабельности.

Углерод (C)

Микроструктура линейных трубных сталей марок не ниже Х-65 (446 МПа) состоит из феррита и перлита. Углерод увеличивает объемную долю перлита и тем самым прочность, однако при сварке углерод растворяется в матрице и образует твердые хрупкие микроструктуры в области, прилегающей к валику шва (так называемая зона термического влияния или ЗТВ)). ЗТВ может растрескаться сразу или через некоторое время (отсроченное растрескивание) в зависимости от твердости и количества водорода, введенного присадочными материалами для сварки.

Марганец (Mn)

Всегда выгодно поддерживать Mn на уровне около 1,4%, чтобы контролировать прокаливаемость основного материала трубопровода. Опять же, Mn следует всегда рассматривать вместе с другими материалами для общего эффекта, было обнаружено, что макс. 1,4% Mn обеспечивает достаточную прочность и ударную вязкость, ограничивая прокаливаемость до приемлемого уровня, не влияя на какие-либо другие свойства трубопроводной трубы.

Высокое содержание Mn приводит к сегрегации по центральной линии?

Марганец соединяется с серой (S), что устраняет горячую коррозию (низкую пластичность из-за образования сульфидов железа при высокой температуре), но это преимущество имеет свою цену. Сульфид марганца (MnS) очень пластичен при температурах прокатки по сравнению с самой горячей сталью и удлиняется, образуя стрингеры включений, которые вносят направленность (анизотропию) в заготовку, так что результаты испытаний поперек направления прокатки (обычно в направлении по окружности) в значительно сниженной, обычно неприемлемой, пластичности и ударной вязкости (низкие значения энергии Шарпи).

Кремний (Si)

Подобно марганцу (Mn), хрому (Cr), никелю (Ni), меди (Cu) и молибдену (Mo), кремний (Si) обеспечивает умеренное увеличение прочности за счет закалки на твердый раствор. Однако кремний является стабилизатором феррита, который имеет тенденцию повышать температуру перехода γ → α и стимулировать образование доэвтектоидного феррита, который работает вразрез с полезными эффектами других элементов, упрочняющих твердый раствор, облегчая измельчение зерна феррита.

Однако кремний является стабилизатором феррита, который имеет тенденцию повышать температуру перехода γ → α и стимулировать образование доэвтектоидного феррита, который работает вразрез с полезными эффектами других элементов, упрочняющих твердый раствор, облегчая измельчение зерна феррита.

Основная роль кремния заключается в раскислении. При использовании в сочетании с алюминием он устраняет кислород, попадающий в сталь в процессе производства и рафинирования стали, тем самым предотвращая образование монооксида углерода и возникающую в результате пористость во время затвердевания.

Медь (Cu)

Медь является одним из элементов, который считается желательным в стали, поскольку он придает лучшую атмосферную коррозионную стойкость в период между ее производством и установкой. Известно, что в случае работы в кислой среде P/L улучшает свойства коррозионной стойкости в определенных диапазонах. Однако известно, что избыточное содержание меди способствует короткой горячекатаности, что приводит к развитию мелких трещин вдоль границ зерен во время обработки стали или во время сварки. Поэтому, принимая во внимание также возможность сегрегации, Cu ограничивают до 0,35%, когда она добавляется преднамеренно. Для критических кислых сред рекомендуемый диапазон составляет от 0,2 до 0,35 %, а для некислородных сред 0,35 % (макс.), не настаивая на минимальном значении.

Поэтому, принимая во внимание также возможность сегрегации, Cu ограничивают до 0,35%, когда она добавляется преднамеренно. Для критических кислых сред рекомендуемый диапазон составляет от 0,2 до 0,35 %, а для некислородных сред 0,35 % (макс.), не настаивая на минимальном значении.

Хром (Cr)

Cr представляет собой элемент, который увеличивает твердость и углеродный эквивалент (CE) без существенного увеличения коррозионной стойкости, когда присутствует в небольших количествах. Чтобы контролировать твердость зоны термического влияния и сварного шва в состоянии после сварки, например, в случае трубопровода, ограничение содержания Cr до 0,2% макс. является подходящим и желательным шагом, обеспечивающим желаемые свойства металла сварного шва. Увеличение содержания Cr также повлияет на отношение текучести к растяжению, которое необходимо контролировать во время укладки труб.

Химический контроль необходим для улучшения качества поверхности и коррозионной стойкости, а также для обеспечения постоянной микроструктуры, механических свойств и адекватного разделения между пределом текучести и пределом прочности при растяжении.

Размерные характеристики

Толщина стенкиПервичное описание любой трубы всегда включает толщину стенки трубы, а также диаметр и марку материала. Тоннаж линейных труб прямо пропорционален квадрату толщины стенки. Выбор толщины стенки зависит от внутренних и внешних нагрузок, которые она должна выдерживать на протяжении всего расчетного срока службы. Внутренние нагрузки включают кольцевое напряжение от внутреннего давления трубопровода, а внешние нагрузки включают:

- Постоянные нагрузки, такие как земляная нагрузка (если трубопровод заглублен), внешнее давление воды (если трубопровод находится в море или в водоеме).

- Циклическая нагрузка, такая как нагрузка от колес грузовых автомобилей, нагрузка от железной дороги (если трубопровод проложен через автомагистрали, железнодорожные пути), а также нагрузка от волн и течений (в открытом море и т.

д.).

д.). - Осевые/продольные нагрузки, такие как растягивающие нагрузки (из-за перепада температур), остаточные напряжения при укладке и т. д.

- Нагрузки при транспортировке и хранении и т. д.

Доступны различные международные коды проектирования, такие как коды ASME B31, DNVGL-ST-F101, API RP 1111, ISO 13623 и т. д., а также местные правила, определяющие требования к выбору толщины стенки.

В обязанности проектировщика трубопровода входит указание толщины стенки трубы таким образом, чтобы отрицательный допуск изготовления также включался или учитывался в указанной толщине.

Примечание. Если вы выполняете расчеты в соответствии с кодами ASME B31 и выбираете спецификацию трубопровода в соответствии с ASME B31, например, API Spec 5L, то нет необходимости включать отрицательный допуск на изготовление в указанную толщину стенки в соответствии с кодами ASME B31. включает то же самое.

включает то же самое.

Овальность обычно определяется как разница между максимальным (или минимальным диаметром) и номинальным диаметром, выраженная в процентах от номинального диаметра (ссылка 3). В DNVGL-ST-F101 и ISO 3162 овальность определяется как разница между максимальным и минимальным диаметрами, выраженная в процентах от номинального диаметра. Некруглость трубы влияет на два наиболее важных аспекта линейной трубы, а именно:

- Устойчивость к обрушению: Способность трубы сопротивляться окружным внешним нагрузкам обратно пропорциональна овальности, т.е. чем больше круглая труба, тем больше будет ее способность сопротивляться смятию под действием внешнего давления. Для морского применения труб внешнее гидростатическое давление может стать определяющим, а плохая овальность трубы может привести к выбору линейных труб с большей толщиной стенки.

Следовательно, допуск на овальность труб, которые будут использоваться для морского применения, должен быть минимальным, чтобы оптимизировать толщину стенки.

Следовательно, допуск на овальность труб, которые будут использоваться для морского применения, должен быть минимальным, чтобы оптимизировать толщину стенки. - Кольцевая сварка: Трубы должны быть сварены на концах по окружности для строительства трубопровода, называемого кольцевой сваркой. Для высококачественного кольцевого сварного шва желательно иметь правильно выровненные концы труб, а высота и высота должны быть минимальными. Контроль несоосности становится критически важным с увеличением диаметра трубопроводов. Несоосность во время сварки магистральных труб большого диаметра может привести к утечкам и разрывам в процессе эксплуатации при давлении значительно ниже 72% установленного минимального предела текучести (SMYS) (ссылка 4).

Длина

Уменьшение количества кольцевых сварных швов при реализации проекта не только способствует сокращению сроков строительства, но и снижает риск потери целостности из-за разрушения/негерметичности кольцевого сварного шва в процессе эксплуатации. Уменьшение количества кольцевых швов может быть достигнуто за счет использования более длинных труб. Тем не менее, длина трубы ограничена для простоты обращения с линейной трубой во время производства на заводе, а также для транспортировки и обработки во время производства на месте.

Уменьшение количества кольцевых швов может быть достигнуто за счет использования более длинных труб. Тем не менее, длина трубы ограничена для простоты обращения с линейной трубой во время производства на заводе, а также для транспортировки и обработки во время производства на месте.

Вычисление баланса между двумя значениями средней длины трубы равной 12,0 м (наряду с некоторыми допусками по количеству и изменению длины) является обычной практикой в проектах трубопроводов.

Каталожные номера

- DNVGL-ST-F101, 2017: Системы подводных трубопроводов

- Институт ITI: Технический отчет – Руководство по пониманию и определению химического состава высокопрочных трубных сталей

- API Spec 5L: Спецификация для линейной трубы

- Безопасность трубопроводов: проблемы с качеством кольцевого сварного шва из-за неправильного перехода, смещения и методов сварки трубопроводных труб большого диаметра: Управление по безопасности трубопроводов и опасных материалов (PHMSA)

Ключ к футеровке труб — APTec — Allied Pipeline Technologies, Inc.

Мировая нефтедобывающая промышленность использует стальные трубы для транспортировки жидкостей с начала века. За последние 100 лет совершенствование производства труб, материалов труб, методов строительства и защиты от коррозии повысило надежность и продлило срок службы стальных трубопроводов. Трудно найти лучший материал, который был бы таким же прочным, удобным в установке и экономичным.

Защита от внутренней коррозии способствовала успеху и долговечности стальных трубопроводов для закачки воды на нефтяных месторождениях и многофазных трубопроводов нефти и влажного газа. Ранние разработки внутреннего покрытия или краски на внутренней поверхности трубопровода имели ограниченный успех из-за нанесения и покрытия стыков. В начале 1980-х возникла острая необходимость в более эффективном способе защиты стальных труб от коррозии. Решение было найдено при разработке трубы из полиэтилена (ПЭ), устанавливаемой внутри стальной трубы. В результате была получена труба, имеющая прочность сварного соединения (в стальной трубе) и сплошная внутренняя облицовка длиной до 1 км.

Рис. 2. Установка хвостовика 36 дюймов.

Катализатором и толчком к дальнейшему развитию полиэтиленовой футеровки послужили технические офисы крупных энергетических компаний в Калгари, Альберта (Канада). В то время они могли видеть преимущества комбинированной трубы из стали и полиэтилена, и к концу 1980-х годов, после испытаний различных методов облицовки полиэтиленом, было найдено долгосрочное решение. Результатом стала компрессионная посадка или плотная посадка полиэтиленовой трубы, установленной внутри стальной трубы большой длины.

Конструкция требует, чтобы материал полиэтилена подходил для метода установки, а диаметр трубы из полиэтилена был больше, чем внутренний диаметр стальной трубы. Во время установки полиэтиленовая труба уменьшается в размерах с помощью роликового редукционного оборудования, которое приводится в действие для уменьшения тягового усилия и снижения нагрузки на полиэтиленовый материал. Эти методы установки были усовершенствованы за последние 30 лет, и сегодня обслуживаемые отрасли промышленности могут извлечь выгоду из более чем 16 000 км стальных труб с полиэтиленовой футеровкой. За эти годы произошли два ключевых события. Во-первых, это использование приводного роликового редукционного оборудования по сравнению с безприводным или обжатием полиэтиленовой трубы во время установки. Вторая разработка – это эволюция высококачественных сортов ПЭ высокой плотности (ПЭВП), которые в настоящее время являются стандартом для футеровки из ПЭ.

Эти методы установки были усовершенствованы за последние 30 лет, и сегодня обслуживаемые отрасли промышленности могут извлечь выгоду из более чем 16 000 км стальных труб с полиэтиленовой футеровкой. За эти годы произошли два ключевых события. Во-первых, это использование приводного роликового редукционного оборудования по сравнению с безприводным или обжатием полиэтиленовой трубы во время установки. Вторая разработка – это эволюция высококачественных сортов ПЭ высокой плотности (ПЭВП), которые в настоящее время являются стандартом для футеровки из ПЭ.

Рисунок 3. Выполнение операций с лайнером.

Allied Pipeline Technologies Ltd (APTec) — многонациональная организация, поставляющая полиэтиленовую футеровку и специализирующаяся на обслуживании трубопроводов. Компания сосредоточилась на разработке и внедрении решений по защите новых трубопроводов от коррозии и абразивного износа, а также на реабилитации существующих труб бестраншейными методами.

На сегодняшний день компания APTec обслуживала и реализовывала проекты в США, Канаде, Южной Америке, на Ближнем Востоке и в Африке. В число его клиентов входят горнодобывающие компании, лидеры нефтегазовой отрасли, а также различные муниципальные и промышленные операторы. Благодаря успешному построению APTec в международном масштабе, завоевавшему репутацию поставщика стабильной, экономичной, добавленной стоимости и защиты клиентам, компания стала лидером в области защиты от коррозии, уделяя особое внимание безопасности и целостности трубопроводной инфраструктуры.

В 1988 г. Дейл Кнеллер, основатель компании APTec, изобрел и запатентовал метод закатки стальной трубы с плотной посадкой, и этот метод, наряду с усовершенствованиями, является основой внутренней полиэтиленовой облицовки с плотной посадкой, использовавшейся в прошлом. 25 с лишним лет.

Сочетание навыков технического развития и управленческого опыта Кнеллера связывает историю этого специализированного трубопроводного бизнеса с будущими потребностями клиентов APTec. Владельцы и сотрудники APTec обязуются предоставить своим клиентам решение для защиты и повышения стоимости их активов трубопровода.

Владельцы и сотрудники APTec обязуются предоставить своим клиентам решение для защиты и повышения стоимости их активов трубопровода.

Почему вкладыши/композиты?

Защита окружающей среды является серьезной проблемой в нефтегазовой отрасли. С момента изобретения трубопроводов предпринимались постоянные усилия по смягчению и устранению риска разливов, воздействия и отказов трубопроводов. Например, в Альберте с 2007 по 2016 год количество аварий на трубопроводах сократилось на 44%. опрошенные отрасли, сообщившие о расходах более чем на полмиллиарда долларов на рекультивацию и вывод из эксплуатации, а также на процессы предотвращения загрязнения. Таким образом, ПЭВП в стальных трубопроводах представляет собой услугу, которая была разработана более 25 лет назад для обеспечения внутренней защиты от коррозии. Подобные усовершенствования стали катализатором стремления к постоянной разработке, обновлению и совершенствованию продуктов и услуг, которые могут предотвращать инциденты и защищать окружающую среду.

Рис. 4. Стальной трубопровод диаметром 4 дюйма, обложенный холодной канадской зимой.

Общественное наблюдение за трубопроводами и очень маленькое окно допуска в отношении аварий побуждают не только улучшать операции, но и обслуживать эти системы. Будь то продление срока службы и целостность существующего трубопровода или обслуживание линий высокосернистым газом, обводненной нефтью, соленой водой или высоким давлением с коррозионными свойствами, APTec может найти решения и работать с любой компанией для реализации этих проектов. APTec поставляет и устанавливает систему SURE-Liner с плотной посадкой из полиэтилена высокой плотности для применений с высоким или низким давлением и для всех типов работы (h3S, закачка, эмульсия, хвосты, шлам, сухой/влажный газ, пресная/соленая вода и т. д.).

Клиенты, стремящиеся к снижению затрат и профилактическому обслуживанию, все чаще рассматривают футеровку из полиэтилена высокой плотности и композитные трубы в качестве альтернативы строительству новых стальных трубопроводов. По данным Northeast Consulting, преимущества коррозионно-стойких элементов этих продуктов включают:

По данным Northeast Consulting, преимущества коррозионно-стойких элементов этих продуктов включают:

ПЭ устойчив к ржавчине, гибок, устойчив к истиранию, не подвержен коррозии и может выдерживать агрессивные химические среды.

Установки имеют долгосрочные преимущества по стоимости благодаря своим физическим свойствам, герметичным соединениям и снижению затрат на техническое обслуживание.

Срок службы ПНД до 50 лет при эксплуатации в воде.

Увеличение потока транспортируемых материалов видно из коэффициента потерь на трение, полученного из-за гладкости HDPE по сравнению со стальной трубой.

При укладке футеровки используется бестраншейный метод, который создает минимальное воздействие на грунт, экономит время и деньги, а также является экологически безопасным.

Система вентиляции и мониторинга позволяет обнаруживать утечки, позволяя стали сохранять свойства вторичной изоляции.

Если мы обследуем трубопроводы, проходящие через или вблизи источников воды, таких как реки, ручьи и озера, любой ущерб окружающей среде и самой воде может иметь долгосрочные последствия. Снижение риска вокруг экологических или жилых зон — это упреждающая мера, которая может повысить ценность вашей деятельности. Использование и внедрение футеровки может обеспечить вторичную систему герметизации в сочетании со способностью APTec находить решения и альтернативы, такие как вытягивание отдельных продуктов и композитов в качестве альтернативы системе футеровки с плотной посадкой для всех ваших потребностей в защите от коррозии. Этот экологически и экономически сознательный подход сыграл важную роль в защите стареющей инфраструктуры и пользуется постоянно растущим спросом и популярностью среди производителей нефти и газа.

Рис. 5. Выровненный и готовый к установке полиэтилен высокой плотности в Чили.

Ожидается, что в нефтегазовой отрасли композиты для труб останутся крупнейшим рынком по стоимости и потреблению продукции. Ожидается, что Северная Америка останется крупнейшим рынком из-за роста проектов инфраструктуры природного газа и осознания преимуществ композитных материалов для нефти и газа по сравнению с традиционными материалами. Это, в сочетании с постоянно растущим спросом на нефть и газ, который никуда не исчезнет в ближайшее время, создает устойчивый рынок с высоким спросом, который движется вперед. К 2040 году миру потребуется на 32% больше энергии, чем производится в настоящее время. Также известно и доказано, что трубопроводы являются самым безопасным, экономичным и эффективным средством транспортировки наиболее потребляемых природных ресурсов в мире.

Ожидается, что Северная Америка останется крупнейшим рынком из-за роста проектов инфраструктуры природного газа и осознания преимуществ композитных материалов для нефти и газа по сравнению с традиционными материалами. Это, в сочетании с постоянно растущим спросом на нефть и газ, который никуда не исчезнет в ближайшее время, создает устойчивый рынок с высоким спросом, который движется вперед. К 2040 году миру потребуется на 32% больше энергии, чем производится в настоящее время. Также известно и доказано, что трубопроводы являются самым безопасным, экономичным и эффективным средством транспортировки наиболее потребляемых природных ресурсов в мире.

Нефтегазовая промышленность

Компания APTec поставляет трубопроводные решения для нефтегазовой отрасли по всему миру. Существует ряд методов извлечения нефти и газа, и они могут вызывать специфические, но сходные эффекты с коррозией трубопроводов внутри. Три конкретных метода включают первичный, вторичный и третичный методы восстановления. Первичная добыча – это извлечение нефти в результате расширения пластовых флюидов, которые находятся под естественным давлением в продуктивном пласте. Вторичная добыча включает методы, при которых внешние жидкости (высококоррозионные) закачиваются в пласт для увеличения давления и добычи. Третичная добыча направлена на изменение свойств нефти таким образом, чтобы облегчить дополнительную добычу. Это видно по химическому заводнению и смешивающемуся вытеснению с закачкой диоксида углерода (CO2), углеводорода и азота. Все три могут создавать химические свойства, которые могут вызвать внутреннюю коррозию и ухудшить целостность и толщину стенки стального трубопровода. Другие услуги, такие как кислый газ, соленая вода и обводненная нефть, могут быть очень вредными для трубопроводов, если они не контролируются или не защищаются должным образом, и на сегодняшний день это распространенные области применения, которые выигрывают от технологии футеровки.

Первичная добыча – это извлечение нефти в результате расширения пластовых флюидов, которые находятся под естественным давлением в продуктивном пласте. Вторичная добыча включает методы, при которых внешние жидкости (высококоррозионные) закачиваются в пласт для увеличения давления и добычи. Третичная добыча направлена на изменение свойств нефти таким образом, чтобы облегчить дополнительную добычу. Это видно по химическому заводнению и смешивающемуся вытеснению с закачкой диоксида углерода (CO2), углеводорода и азота. Все три могут создавать химические свойства, которые могут вызвать внутреннюю коррозию и ухудшить целостность и толщину стенки стального трубопровода. Другие услуги, такие как кислый газ, соленая вода и обводненная нефть, могут быть очень вредными для трубопроводов, если они не контролируются или не защищаются должным образом, и на сегодняшний день это распространенные области применения, которые выигрывают от технологии футеровки.

Система внутренней облицовки

Система SURE-Liner представляет собой процесс внутренней облицовки труб, который включает в себя вставку плотно прилегающей пластиковой облицовки из полиэтилена высокой плотности внутрь стальной трубы, что позволяет использовать механическую прочность стальной трубы в сочетании с коррозионным воздействием. и защита от истирания лайнера. Вкладыш из полиэтилена высокой плотности изготавливается в соответствии с отраслевыми стандартами ASTM и ISO для PE4710 и PE100. Для обеспечения плотного прилегания диаметр трубы SURE-Liner больше, чем внутренний диаметр стального трубопровода, и в процессе вставки она сжимается в радиальном направлении (скатывается вниз). Хвостовик одновременно вытягивается одной из лебедок или канатных блоков компании и проталкивается через редуктор с приводным роликом с его гидравлическими возможностями, что обеспечивает плавный процесс вставки. Затем труба SURE-Liner возвращается к своей первоначальной форме, образуя систему футеровки с плотной посадкой.

и защита от истирания лайнера. Вкладыш из полиэтилена высокой плотности изготавливается в соответствии с отраслевыми стандартами ASTM и ISO для PE4710 и PE100. Для обеспечения плотного прилегания диаметр трубы SURE-Liner больше, чем внутренний диаметр стального трубопровода, и в процессе вставки она сжимается в радиальном направлении (скатывается вниз). Хвостовик одновременно вытягивается одной из лебедок или канатных блоков компании и проталкивается через редуктор с приводным роликом с его гидравлическими возможностями, что обеспечивает плавный процесс вставки. Затем труба SURE-Liner возвращается к своей первоначальной форме, образуя систему футеровки с плотной посадкой.

Роликовое редукторное оборудование

Новейшее поколение роликового редукторного оборудования обеспечило APTec большую силу толкания, большую длину тяги, меньше раструбов и соединений и, что наиболее важно, меньшую нагрузку на трубу в процессе вставки. Длина тяги зависит от размера трубы, топографии, изгибов и состояния основной трубы.

16 «а»,

«б»

16 «а»,

«б» 18 «а»,

«б»

18 «а»,

«б» 1 п. 1, 2 «б»

1 п. 1, 2 «б» -день

-день

1

1

д.).

д.). Следовательно, допуск на овальность труб, которые будут использоваться для морского применения, должен быть минимальным, чтобы оптимизировать толщину стенки.

Следовательно, допуск на овальность труб, которые будут использоваться для морского применения, должен быть минимальным, чтобы оптимизировать толщину стенки.