Гальваническое цинкование металла: Гальваническое цинкование стали

alexxlab | 30.05.2023 | 0 | Разное

Гальваническое цинкование стали

Защита металла от воздействия коррозии — важный этап в процессе изготовления металлопроката. Коррозия пагубно сказывается на свойствах стали, вызывая ржавчину, разрушение структуры, а также ухудшает внешний вид металлопроката. Для защиты металла используют разные по сложности технологии, в том числе гальваническое цинкование. Рассмотрим защитные особенности цинковых поверхностей, технологию гальванического цинкования и ее нюансы.

Защитная способность цинкового покрытия и ее особенность

Для понимания природы защитных свойств цинкового покрытия начнем с химических свойств этого металла. Цинк является металлом с отрицательным зарядом электрона, в то время как железо является положительно заряженным элементом. В случае покрытия железа цинком возникает связь катода, которым выступает железо, и анода — цинка. Такое соединение называется гальванической парой и до тех пор, пока катод находится в связи с анодом, первый не способен окисляться, что означает отсутствие коррозии.

Использование цинка для защиты металла от коррозии обосновано на химическом уровне. Для дополнительной защиты применяют продукты коррозии. Ими покрывают поверхность цинка, что в еще большей мере замедляет процесс разрушения металла. Это позволяет применять цинк для:

- протекции водопроводных труб;

- защиты металла в условиях повышенной влажности;

- в условиях агрессивности окружающей среды.

Отметим, что при коррозии цинка возникает надежная пленка из продуктов распада металла, и соответственно увеличивается срок службы железа по сравнению с защитой сульфатом кадмия.

Гальваническая методика цинкования металлов

Гальваническое цинкование — это процесс нанесения цинка на металл путем применения раствора электролита. Эта методика является эффективным способом защиты стали от возникновения коррозии. В процессе гальванизации цинк покрывает поверхность стали тонким слоем, что придает продукту устойчивость к действию окружающей среды. В результате использования цинка электролиты металла становятся прочными, что увеличивает срок службы изделия. Процесс гальванизации трудоемкий и требует соблюдения правильной последовательности этапов технологического процесса:

Процесс гальванизации трудоемкий и требует соблюдения правильной последовательности этапов технологического процесса:

- правильный подбор заготовки. Металл, который берется для гальванизации, должен быть без признаков разрушения. В противном случае покрытие цинком не убережет изделия и процесс коррозии будет происходить под защитным слоем;

- подбор цинкового изделия и электродов;

- использование гальванической ванны и силы тока в зависимости от размеров изделия. Отметим, что в процессе гальванизации используются высокие показатели тока, что требует защиты персонала от поражения;

- применение кислотного и щелочного растворов.

После выполнения технологических требований получают изделие с серебристо-голубой пленкой, которая не только защищает сталь от разрушения, но и дает ему эстетические свойства. Гальваническое цинкование позволяет добиться слоя покрытия толщиной до 40 микрометров. В промышленных условиях толщина защитного слоя может составлять до половины миллиметра. Отметим, что защитные свойства пленки можно повысить с помощью таких методик:

Отметим, что защитные свойства пленки можно повысить с помощью таких методик:

- хроматирование. Обработка металла хромовой кислотой с образованием хромовой пленки;

- фосфатирование. Покрытие стали фосфорной пленкой, образующейся при применении фосфорной кислоты;

- окрашивание. Применение лакокрасочных изделий позволяет замедлить процесс разрушения защитной пленки.

Процедура гальванизации процесс с применением ядовитых веществ, что требует использования совершенных систем вентиляции, а также средств личной защиты у персонала, проводящего процедуру.

Преимущества и недостатки цинкования гальваническим методом

Гальваническое цинкование — это процесс, обеспечивающий качественную защиту стали от действия окружающей среды. Гальванизация имеет ряд преимуществ своего применения:

- равномерное покрытие слоя цинка. Очень важно достичь одинаковых показателей толщины защитного слоя, ведь наличие тонких участков может привести к повреждению стали;

- привлекательный внешний вид.

Цинковая поверхность проявляется себя лучшим образом с точки зрения красоты, что делает возможным использование цинковых изделий в декоре;

Цинковая поверхность проявляется себя лучшим образом с точки зрения красоты, что делает возможным использование цинковых изделий в декоре; - возможность покрывать изделие тонким слоем. Позволяет защищать металл, применяемый в инструментах и механизмах с минимальными показателями толщины;

- высокие показатели производительности процесса. Гальванизация позволяет покрыть большое количество материала за небольшой промежуток времени;

- возможность покрытия неметаллических предметов. Для гальванизации могут применяться детали с неметаллическими компонентами, которые при других способах защиты могут быть разрушены;

- низкая себестоимость процесса. Гальванизация производится многократно с применением одних и тех же ингредиентов, что удешевляет технологию;

- способность к самовосстановлению. Цинк способен восстанавливать поврежденный слой пленки;

- высокие показатели удержания цинка на поверхности изделия;

- возможность нанесения цинка на металл вне зависимости от формы или конструктивных особенностей продукта.

Помимо преимуществ важно отметить и недостатки:

- способ крепления металла. Для выполнения процедуры гальванизации применяются специальные крепежи для погрузки металла в раствор щелочи. В этом случае слой возле крепежа будет уязвим к коррозии, так как толщина будет меньше по сравнению с непокрытыми участками;

- цинк не устойчив к механическим нагрузкам. Воздействие силы трения или вибрации разрушают нанесенный слой цинка, оголяя основной металл;

- использование обработанной продукции. Металл, подвергающийся гальванизации, должен быть подвергнут предварительной обработке от ржавчин, трещин и сколов;

- применение особых средств защиты. Наличие отравляющих паров щелочей и кислот, а также применение тока требуют дополнительных средств, направленных на обеспечение вентиляции, средств индивидуальной защиты;

- возникновение питтинга. Проявляется появлением характерных полос или каверн, что влияет на эстетичность вида металла. Возникает вследствие наличия в электролите органических соединений;

- разнотипность внешнего вида.

Возникает вследствие несоблюдения рецептуры электролита, выполнении работ при неправильно выставленной температуре раствора или при неправильной силе тока;

Возникает вследствие несоблюдения рецептуры электролита, выполнении работ при неправильно выставленной температуре раствора или при неправильной силе тока; - шероховатость поверхности. Свидетельствует о наличии в смеси примесей. Среди таких могут выступать: гидроксиды в повышенной концентрации и сульфаты;

- коричневый оттенок изделия. Возникает как результат наличия органических примесей или снижения плотности тока на катоде.

Технология и оборудование гальванического цинкования на производстве

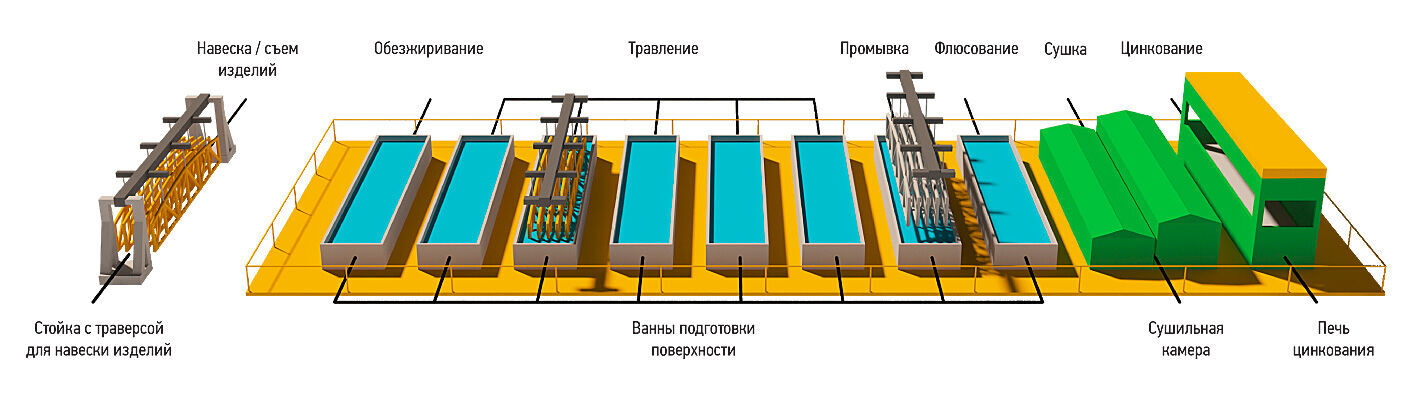

Разобравшись с понятием гальванизации, перейдем к технологическим аспектам методики. Промышленный подход к гальванизации выполняется поэтапно:

- очистка металла от коррозии, краски, окалин и смазки. Подход обеспечивает точное покрытие цинкового слоя на поверхность изделия;

- промывка водой. Необходимо для очищения поверхности от грязи и пыли. Используют проточную воду, а сама процедура выполняется в специальной емкости с последующим осушением металлопроката;

- электролитическое обезжиривание.

Выполняется в растворе электролита, чтобы убрать поверхностные жиры, которые негативно влияют на защитный слой;

Выполняется в растворе электролита, чтобы убрать поверхностные жиры, которые негативно влияют на защитный слой; - повторное промывание и осушение;

- травление в растворе электролита. Применение электролитных растворов помогает избавиться от уже возникших процессов коррозии;

- промывание.

Перечисленные процессы считаются подготовительными перед исполнением гальванизации. После выполнения подготовки два металла погружают в ванну с электролитным раствором. На последний подается электрический ток посредством введения специальных электродов. Отметим, что цинк может использован в любой форме и погружается в ванну в сетчатых контейнерах.

В процессе гальванизации цинк высвобождает ионы, которые оседают на поверхности металла. Под действием электролиза возникает гальваническая пара железо-цинк в виде цинковой пленки на поверхности металлопроката. После нанесения слоя цинка производят процессы промывки и сушки изделия. Дополнительно могут использовать фосфатирование и хроматирование продукта. Описав процесс гальванизации перейдем к применяемому оборудованию на производстве. В зависимости от сложности заготовки гальваническое оборудование принято разделять на:

Описав процесс гальванизации перейдем к применяемому оборудованию на производстве. В зависимости от сложности заготовки гальваническое оборудование принято разделять на:

- оборудование с автоматическим управлением. Наиболее благоприятный вариант с точки зрения точности процесса и безопасности. В таких установках присутствуют компьютеры, которые имеют набор заготовленных действий для деталей той или иной сложности;

- частично автоматизированное управление. В отличие от первого варианта, часть процессов на линии производится с помощью человека;

- ручное управление. Осуществляется персоналом в непосредственной близости к линии;

- мини-линии. Небольшие технологические установки, в которых принимает участие минимальное количество персонала. Применяются для гальванизации небольших изделий.

Производственная линия включает в себя такие технологии:

- гальванические ванны. Представлены конструкциями с нечувствительными к электролитам стенками и дном.

Бывают разных размеров в зависимости от объема детали;

Бывают разных размеров в зависимости от объема детали; - транспортные механизмы. К ним принято относить погрузчики, краны, манипуляторы;

- аппараты для чистки стока;

- устройства вспомогательного назначения: теплообменники, цепи, штанги, колпаки;

- дополнительное оборудование: генераторы, насосы, термометры, компрессоры;

- защитные элементы. К ним относят систему вентиляции, контуры защиты пробоя тока.

Производственная линия требует точного выполнения функций всех агрегатов, иначе процесс производства может быть замедлен или остановлен, что приведет к негодности компонентов и продукта.

Какие электролиты применяются в гальваническом цинковании

Электролитные компоненты бывают кислотными и щелочными. К первой группе относят сернокислые и борфтористоводородные, к щелочным относят цианистые и нецианистые. Основное отличие кислот от щелочей — рассеивающая способность. Так, кислотные электролиты обладают низкой рассеивающей способностью, в то время как щелочи имеют высокие её показатели.

Характерными представителями группы щелочей являются цинкатные, пирофосфатные и аммиакатные электролиты. Кислые электролиты отличаются более грубой структурой покрытия, хуже защищают от коррозии. Из плюсов отметим, что кислоты способны выдерживать высокие показатели плотности тока. Такая особенность позволяет создавать прочное сцепление цинкового слоя с железом. Как следствие, металл способен выдерживать механические нагрузки без деформации защитной пленки.

Что касается щелочных электролитов, то высокая рассеивающая способность делает нанесение слоя защиты проще. Такие электролиты не требуют высокой плотности тока, что делает возможным нанесение равномерного тонкого слоя. Щелочные растворы применяются для цинкования деталей с сложной геометрической формой, мелкими деталями. Аммиакатные электролиты обладают самыми большими показателями рассеивания, что делает их более популярным выбором.

Отдельно отметим, что аммиакатные растворы не токсичны для человека, в отличие от цианистых. В составе аммиакатного электролита присутствует хлорид аммония, который по своей природе является агрессивным компонентом. По этой причине необходимо тщательно промывать деталь после применения электролита, чтобы снизить вероятность разрушения металла.

В составе аммиакатного электролита присутствует хлорид аммония, который по своей природе является агрессивным компонентом. По этой причине необходимо тщательно промывать деталь после применения электролита, чтобы снизить вероятность разрушения металла.

Гальваническое цинкование: виды и характеристики электролитов

При комнатной температуре цинк почти не реагирует с химическими элементами, при нагреве более +225°С скорость окисления критически возрастает. По мере увеличения толщины коррозионной пленки окислительные процессы замедляются. Гальваническое цинкование защищает от коррозии изделия из железа, никеля, меди и прочих металлов.

В настоящее время антикоррозионное цинкование производится несколькими способами. Конкретный метод выбирается с учетом назначения и размеров деталей и технологических возможностей предприятия и наличия оборудования.

- Холодное цинкование. Процесс покрытия осуществляется в результате электрохимических реакций, адгезия обеспечивается за счет молекулярного притяжения.

- Горячее цинкование. По частоте использования располагается на втором месте среди всех способов, а по качеству покрытия занимает лидирующие позиции. Недостатки – большие энергетические потери, вредное влияние на окружающую среду. Подготовленные детали погружаются в специальные ванны с расплавленным цинком, после выдержки вынимаются и оставляются в подвешенном состоянии для удаления излишков и остывания.

- Гальваническое цинкование. Технические параметры отвечают требованиям ГОСТ301-86, толщина покрытия до 30 мкм. Во время процесса цинк переходит из анода на поверхность изделия, для придания заданных свойств для покрытия применяются различные по химическому составу электролиты. Недостаток метода – сложность очистки технологических составов.

- Газо-термическое цинкование. Один из сложных методов, цинк расплавляется в нагретом газовом потоке и направляется на поверхность обрабатываемых деталей. Используется для обработки элементов промышленного назначения с большими линейными размерами. Осадки пористые, для увеличения защиты от коррозионных процессов требуется дополнительное покрытие слоя цинка.

- Термодиффузионное цинкование. Один из разновидностей горячего цинкования. Покрытие происходит за счет проникновения атомов цинка в сталь, образуется сложная структура железоцинкового сплава. Преимущества: детали обрабатываются в замкнутых пространствах, что минимизирует вредное воздействие на окружающую среду, покрытие ровное без микропор, толщина нанесения цинкового покрытия колеблется в широких пределах.

Скорость коррозии гальванического цинкования и кадмирования

На сегодняшний день для цинкования используется до 40% общей добычи металла, это наиболее используемый метод антикоррозионной защиты металлических поверхностей. В связи с тем, что потенциал цинка отрицательнее, чем имеет сталь, чугун и железо, защита происходит электрохимическим путем. При воздействии летучих продуктов синтетических смол, олиф и хлоридсодержащих углеводородов покрытия гальванического цинкования быстро разрушаются.

В связи с тем, что потенциал цинка отрицательнее, чем имеет сталь, чугун и железо, защита происходит электрохимическим путем. При воздействии летучих продуктов синтетических смол, олиф и хлоридсодержащих углеводородов покрытия гальванического цинкования быстро разрушаются.

Используемая толщина цинкования

Для увеличения коррозионной стойкости после цинкования изделий выполняется специальная химическая дополнительная обработка в растворах хромовой или фосфорной кислоты.

Сравнительная характеристика применяемых электролитов

Для гальванического цинкования применяются простые и сложные электролиты. К первым относятся хлоридные, сульфатные, борфторидные и прочие. Ко вторым относятся аммонийные, цианидные, аминонокомплексные и цинкатные электролиты, для улучшения могут добавляться различные добавки и присадки. Цинкование гальваническое в простых электролитах происходит при довольно низкой поляризации катода, в сложных электролитах поляризация имеет значительные величины. Осадки цинкования в кислых растворах с крупнокристаллической структурой. Качество улучшается после введения различных добавок. В сложных электролитах покрытие мелкокристаллическое, плотное, имеет повышенные эксплуатационные показатели. Конкретный способ цинкования подбирается с учетом условий эксплуатации изделий и технических возможностей предприятия.

Осадки цинкования в кислых растворах с крупнокристаллической структурой. Качество улучшается после введения различных добавок. В сложных электролитах покрытие мелкокристаллическое, плотное, имеет повышенные эксплуатационные показатели. Конкретный способ цинкования подбирается с учетом условий эксплуатации изделий и технических возможностей предприятия.

Низкие показатели рассеивающей способности простых электролитов ограничивают цинкование деталей со сложными геометрическими формами. Осаждение цинка из сложных растворов происходит при высокой рассеивающей способности, они дают равномерное покрытие на сложных поверхностях.

Кислые (простые) электролитыДля процесса требуется специальное оборудование гальванического цинкования, ванны изготавливаются из устойчивых пластиков, размеры ванн регламентируются государственными стандартами, при желании заказчика могут корректироваться с учетом особенностей производственных помещений. В зависимости от того, какие размеры и планировку имеет цех гальваники, предусматривается возможность монтажа линий или отдельных рабочих зон для гальванического цинкования.

- Сульфатные электролиты. Главный компонент – сульфат цинка, оптимальная концентрация не менее 200 мг/л. Для непрерывно двигающихся деталей цинкования концентрация может повышаться до 700 мг/л. Сульфатные растворы просты в работе, нетоксичны, отличаются высоким выходом по току. За счет этих показателей цинкование гальваническое в сульфатных электролитах получило широкое распространение во время обработки деталей простой конструкции. Для стабилизации кислотности в состав добавляются специальные добавки.

Режим цинкования и состав хлоридных электролитов

Первый электролит применяется для цинкования во вращающихся установках, второй для гальванического цинкования с блестящими покрытиями, третий для покрытия цинком листового проката и проволоки.

- Хлоридные электролиты для гальванического цинкования. Несмотря на высокую проводимость по току применяются намного реже. Причина – получить химически чистый хлорид цинка технологически трудно, а в остальных марках соли присутствует большое количество недопустимых примесей.

Режим цинкования и состав хлоридных электролитов

- Борфторидные электролиты цинкования. Главный компонент – борфторид свинца, для повышения показателей электропроводности добавляются соли натрия, структура поверхности улучшается за счет добавок состав ПВА. На выход по току большое влияние оказывает режим работы оборудования. Нанесение цинкового покрытия должно производиться при температуре +20°С. Масса цинка зависит от времени осаждения и концентрации раствора.

Режим цинкования и состав борфторидных электролитов.

Цианидные электролиты для гальванического цинкования

Большое влияние на качество осадков оказывает режим работы гальванических ванн. Температурные параметры электрохимических процессов контролируются автоматических, процентное содержание цинка проверяется по окончании каждой рабочей смены. Добавление в растворы органических веществ позволяет получать блестящее гальваническое цинкование. Работы на оборудовании разбиваются на отдельные этапы, соблюдение рекомендованных параметров каждого из них обеспечивает надлежащее качество покрытий.

Состав цианидных электролитов для промышленного оборудования

Раствор цианида натрия готовится отдельно при обязательном соблюдении правил техники безопасности производства работ на промышленном оборудовании. После подготовки цианида натрия в раствор небольшими порциями при постоянном перемешивании вводится гидроксид натрия. На завершающем этапе приготовления электролит разводится дистиллированной водой до получения расчетной концентрации цинка. Цинкование гальваническое в растворе производит значительно меньше примесей, при необходимости они удаляются электрохимическим путем по мере накопления.

Цинкатные электролитыПринципы гальванического цинкования в цинкатных электролитах отличаются по показателям плотности тока. Диссоциация компонентов происходит ступенчато, для осаждения необходимы высокие значения катодной поляризации. Поверхность изделия имеет губчатую структуру и темный цвет из-за микрочастиц, появляющихся за счет электрохимического растворения в щелочной среде цинковых анодов. Для устранения проблемы в раствор добавляются соединения четырехвалентного олова. Допускается в тех же целях использовать трилон Б, полиэтиленполиамин и др. Добавки дают возможность получать более полное цинкование гальваническое при увеличенных параметрах плотности тока.

Для устранения проблемы в раствор добавляются соединения четырехвалентного олова. Допускается в тех же целях использовать трилон Б, полиэтиленполиамин и др. Добавки дают возможность получать более полное цинкование гальваническое при увеличенных параметрах плотности тока.

Состав и режим цинкатных электролитов

- Хлораммонийные электролиты. За счет высокой катодной поляризации и электропроводности достигается оптимальная рассеивающая способность. Цинкование гальваническое получается гладким и блестящим, покрытия равномерные на сложных профилях. Оборудование не требует дополнительных механизмов перемешивания раствора, для стабилизации показателей кислотности используются буферные добавки. Для получения блеска во время гальванического цинкования применяются блескообразователи. В промышленности широко применяются хлораммонийно-уротропные электролиты, для депассивации анодов добавляется ацетат аммония.

Состав и режимы хлораммонийных электролитов для гальванического цинкования

- Аминокомплексные электролиты для гальванического цинкования.

Получают за счет добавки к хлораммонийным различных органических соединений, имеют высокую поляризацию цинка. Осадки мелкокристаллические, при использовании специальных дополнительных компонентов блестящие. Оборудование для производства работ обыкновенное,

Получают за счет добавки к хлораммонийным различных органических соединений, имеют высокую поляризацию цинка. Осадки мелкокристаллические, при использовании специальных дополнительных компонентов блестящие. Оборудование для производства работ обыкновенное,

Состав электролитов для гальванического цинкования с использованием аминокомплексных соединений

- Пирофосфатные электролиты для гальванического цинкования. Для оборудования технологических линий применяются емкости из пластиков, подготовка деталей производится в отдельных ваннах. В результате химического взаимодействия исходных компонентов выпадает осадок пирофосфата цинка, в дальнейшем он растворяется с образованием комплексных соединений цинка.

Состав пирофосфатных электролитов для гальванического цинкования

Для повышения качества и устойчивости цинковых покрытий дополнительно может выполняться финишное осаждение верхнего слоя. Чаще всего в промышленности в этих целях используется хроматирование.

Цинкование в домашних условиях своими руками

Небольшие по размерам изделия можно цинковать своими руками. Для гальванического цинкования применяется простой кислый электролит, приготавливаемый из 200 г сернокислого цинка, 50 г сернокислого аммония, 15 г уксуснокислого натрия. Компоненты растворяются в одном литре воды, температура электролита во время нанесения цинкового покрытия 18 ÷ 25°С, плотность по току 1,5 А/дм2.

Оборудование своими руками для цинкования

1 – емкость под электролит. Можно изготовить своими руками из пластиков.

2 – аноды из цинка. Размеры должны отвечать размерам емкости, количество подбирается в зависимости от размещения обрабатываемых деталей.

3 – изделия цинкования. Размеры и количество должны учитывать технические характеристики ванны.

4 – электролит. Раствор приготавливается согласно существующих рекомендаций по химическому составу.

Толщина цинкового покрытия своими руками регулируется временем выдержки, плотностью тока и концентрацией электролита. Цинкование гальваническое должно производиться с соблюдением техники безопасности, размеры оборудования обеспечивать благоприятные параметры процесса.

Цинкование гальваническое должно производиться с соблюдением техники безопасности, размеры оборудования обеспечивать благоприятные параметры процесса.

Если вас интересует стоимость изготовления продукции, отправьте нам техническое задание на почту info@plast‑product.ru или позвоните по телефону 8 800 555‑17‑56

Другие системы защиты от коррозии | Американская ассоциация гальванистов

Дом ” Инспекционный курс » Процесс цинкования » Другие системы защиты от коррозии

Существует много других типов систем защиты от коррозии, таких как покрытие стали маслом, смазкой, смолой, асфальтом, полимерными покрытиями или красками, или коррозионно-стойкими материалами, такими как нержавеющая и атмосферостойкая сталь, расходуемые аноды, системы гальванического покрытия и системы нагнетания тока . Это одни из наиболее часто используемых материалов и систем защиты от коррозии, которые иногда используются в сочетании со сталью, оцинкованной горячим способом. Большинство этих материалов основаны на барьерной защите, в то время как некоторые из них полагаются на катодные свойства, чтобы противостоять коррозии стали. Наиболее эффективной системой, обеспечивающей как барьерную, так и катодную защиту, является горячее цинкование.

Большинство этих материалов основаны на барьерной защите, в то время как некоторые из них полагаются на катодные свойства, чтобы противостоять коррозии стали. Наиболее эффективной системой, обеспечивающей как барьерную, так и катодную защиту, является горячее цинкование.

В дополнение к системам и материалам, перечисленным выше, существует множество других цинковых покрытий, используемых для защиты от коррозии. Многие люди используют гальванику для описания всех этих покрытий, но каждое из них имеет свои уникальные характеристики и характеристики. Эти покрытия имеют несколько применений в зависимости от их свойств и соответствующей толщины. Защита от коррозии, обеспечиваемая цинковым покрытием, прямо пропорциональна толщине покрытия. Наиболее часто используемыми покрытиями являются горячее цинкование, металлизация, краска с высоким содержанием цинка, непрерывный оцинкованный лист и гальваническое покрытие. Относительную толщину каждого из этих цинковых покрытий можно увидеть на микрофотографии ( Рисунок 8 ). Ниже приводится краткое описание каждого типа цинкового покрытия

Ниже приводится краткое описание каждого типа цинкового покрытия

Металлизация

Металлизация – это общее название метода напыления металлического покрытия на поверхность неметаллических или металлических предметов. Этот процесс осуществляется путем подачи цинка в форме проволоки или порошка в нагретый пистолет, где он расплавляется и распыляется на покрываемую поверхность с использованием дымовых газов и/или вспомогательного сжатого воздуха для обеспечения необходимой скорости. Ограничения этого процесса включают сложность достижения углублений, полостей и полых пространств, а также достижение однородной толщины покрытия и более высокую стоимость.

Краска с высоким содержанием цинка

Краска с высоким содержанием цинка наносится на чистую сухую стальную поверхность кистью или распылителем и содержит органическое или неорганическое связующее. Существует ряд красок с высоким содержанием цинка, поскольку они могут содержать различные уровни цинка в сухой пленке и связующих материалах. Более подробно эти покрытия будут рассмотрены далее в этом курсе.

Более подробно эти покрытия будут рассмотрены далее в этом курсе.

Непрерывное цинкование

Процесс непрерывного цинкования представляет собой процесс горячего погружения, при котором стальной лист, полоса или проволока очищаются, травятся и флюсуются на технологической линии длиной примерно 500 футов (154 м). и бег со скоростью от 100 до 600 футов в минуту (от 30 до 185 м в минуту). В этом процессе гальванический котел содержит небольшое количество алюминия, который подавляет образование сплавов цинка и железа, в результате чего покрытие состоит в основном из чистого цинка. Процесс термообработки после цинкования, известный как гальванический отжиг, также может использоваться для получения полностью легированного покрытия. Гальваноотжиг обычно заказывают те, кто хочет покрасить цинковую поверхность, потому что наличие слоев сплава на стальной поверхности способствует адгезии краски. Фотография установки непрерывного цинкования показана на F 9. 0009 рис. 9 , а общая установка установки показана на рис. 10 .

0009 рис. 9 , а общая установка установки показана на рис. 10 .

Гальваническое покрытие

Процесс гальванопокрытия или цинкового покрытия имеет тусклый серый цвет, матовую поверхность и тонкое покрытие толщиной до одного мила (25 мкм). Это очень тонкое покрытие ограничивает использование оцинкованных изделий только в помещении. В спецификации ASTM B633 перечислены классы покрытий из оцинкованной стали: Fe/Zn 5, Fe/Zn 8, Fe/Zn 12 и Fe/Zn 25, где Fe представляет собой железо, а Zn представляет собой цинк, а число указывает на покрытие. толщина в микронах. Основными областями применения этого типа покрытия являются винты, пластины выключателей света и другие небольшие изделия или крепежные детали.

Покрытие HDG | Американская ассоциация гальванистов

Дом ” Горячее цинкование (HDG) » Что такое цинкование? » Покрытие HDG

Покрытие, образующееся в процессе цинкования, металлургически связывается со сталью, фактически становясь частью самой стали. Во время реакции в котле цинк взаимодействует с железом в стали с образованием ряда слоев сплава цинка и железа. На приведенной ниже микрофотографии показано поперечное сечение покрытия из оцинкованной стали, демонстрирующее типичную микроструктуру, состоящую из трех слоев сплава и слоя чистого металлического цинка.

Во время реакции в котле цинк взаимодействует с железом в стали с образованием ряда слоев сплава цинка и железа. На приведенной ниже микрофотографии показано поперечное сечение покрытия из оцинкованной стали, демонстрирующее типичную микроструктуру, состоящую из трех слоев сплава и слоя чистого металлического цинка.

- Тонкий слой Gamma, состоящий из сплава, состоящего из 75 % цинка и 25 % железа

- Слой Delta, состоящий из сплава, состоящего из 90 % цинка и 10 % железа

- Слой Zeta, состоящий из сплава, состоящего из 94 % цинка и 6% железа

- Внешний слой Eta, состоящий из чистого цинка

В дополнение к химическому составу каждого слоя цифра указывает твердость каждого слоя, выраженную числом алмазной пирамиды (DPN). DPN — это прогрессивная мера твердости; чем выше число, тем выше твердость. Как правило, слои Gamma, Delta и Zeta тверже основной стали. Твердость этих внутренних слоев обеспечивает исключительную защиту от повреждения покрытия в результате истирания. Слой Eta достаточно пластичен, что придает покрытию некоторую ударопрочность. Гальваническое покрытие прилипает к основной стали порядка нескольких тысяч фунтов на квадратный дюйм (psi). Другие покрытия обычно обеспечивают адгезию в лучшем случае при нескольких сотнях фунтов на квадратный дюйм. Сочетание твердости, пластичности и адгезии обеспечивает оцинкованному покрытию непревзойденную защиту от повреждений, вызванных небрежным обращением во время транспортировки и/или на рабочем месте, а также в процессе эксплуатации. Прочность оцинкованного покрытия чрезвычайно важна, поскольку барьерная защита зависит от целостности покрытия.

Слой Eta достаточно пластичен, что придает покрытию некоторую ударопрочность. Гальваническое покрытие прилипает к основной стали порядка нескольких тысяч фунтов на квадратный дюйм (psi). Другие покрытия обычно обеспечивают адгезию в лучшем случае при нескольких сотнях фунтов на квадратный дюйм. Сочетание твердости, пластичности и адгезии обеспечивает оцинкованному покрытию непревзойденную защиту от повреждений, вызванных небрежным обращением во время транспортировки и/или на рабочем месте, а также в процессе эксплуатации. Прочность оцинкованного покрытия чрезвычайно важна, поскольку барьерная защита зависит от целостности покрытия.

Толщина покрытия

Спецификации Американского общества по испытаниям и материалам (ASTM), Канадской ассоциации спецификаций (CSA) и Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO) устанавливают минимальные стандарты толщины оцинкованных покрытий на различных категории предметов. Эти минимальные стандарты обычно превышаются гальванизаторами из-за характера процесса цинкования.

Факторы, влияющие на толщину и внешний вид гальванического покрытия, включают химический состав стали, состояние поверхности стали, холодную обработку стали перед цинкованием, температуру ванны, время погружения ванны, скорость удаления ванны и скорость охлаждения стали.

Химический состав оцинкованной стали очень важен. Количество кремния и фосфора в стали сильно влияет на толщину и внешний вид гальванического покрытия. Кремний, фосфор или комбинации этих двух элементов могут привести к образованию толстых и хрупких гальванических покрытий. Кривая толщины покрытия, показанная на рисунке ниже, связывает влияние кремния в основной стали на толщину цинкового покрытия. Содержание углерода, серы и марганца в стали также может незначительно влиять на толщину оцинкованного покрытия.

Комбинация упомянутых выше элементов, известная как «реактивная сталь» в гальванической промышленности, имеет тенденцию ускорять рост слоев сплава цинк-железо. Это может привести к получению готового оцинкованного покрытия, полностью состоящего из цинково-железного сплава. Вместо блестящего внешнего вида оцинкованное покрытие будет иметь темно-серый матовый оттенок. Это темно-серое матовое покрытие обеспечит такую же защиту от коррозии, как и оцинкованное покрытие, имеющее яркий внешний вид.

Вместо блестящего внешнего вида оцинкованное покрытие будет иметь темно-серый матовый оттенок. Это темно-серое матовое покрытие обеспечит такую же защиту от коррозии, как и оцинкованное покрытие, имеющее яркий внешний вид.

Трудно дать точное руководство в области выбора стали без квалификации всех имеющихся в продаже марок стали. Рекомендации, обсуждаемые ниже, обычно приводят к выбору сталей, обеспечивающих хорошие гальванические покрытия.

- Уровни углерода менее 0,25 %, фосфора менее 0,04 % или марганца менее 1,35 % полезны

- Уровни кремния менее 0,04 % или от 0,15 % до 0,25 % желательны часть контролируемого состава стали, кремний может присутствовать во многих сталях, обычно оцинкованных. Это происходит в первую очередь потому, что кремний используется в процессе раскисления при производстве стали и содержится в непрерывнолитой стали. Содержание фосфора никогда не должно превышать 0,04% для стали, предназначенной для цинкования. Фосфор действует как катализатор во время цинкования, что приводит к быстрому росту слоев цинково-железного сплава.

Этот рост практически неконтролируем во время процесса цинкования.

Этот рост практически неконтролируем во время процесса цинкования.Поскольку реакция цинкования является диффузионным процессом, более высокие температуры цинковой ванны и более длительное время погружения обычно приводят к образованию несколько более тяжелых слоев сплава. Как и все диффузионные процессы, реакция протекает сначала быстро, а затем замедляется по мере роста и утолщения слоев. Однако дальнейшее погружение сверх определенного времени мало повлияет на дальнейший рост покрытия. При цинковании реактивных сталей процесс диффузии протекает с большей скоростью, что приводит к образованию более толстых покрытий.

Толщина внешнего слоя чистого цинка в значительной степени зависит от скорости извлечения из цинковой ванны. Быстрая скорость удаления заставляет изделие уносить больше цинка и обычно приводит к более толстому покрытию.

Спецификации ASTM, CSA и AASHTO и стандарты контроля для цинкования признают, что изменения могут иметь место как в толщине покрытия, так и в составе.

Характеристики толщины указаны в среднем. Кроме того, необходимо измерить толщину покрытия в нескольких точках на каждом проверяемом изделии в соответствии со стандартами ASTM A123/A123M для конструкционной стали, A153/A153M для скобяных изделий или A767 для арматурного стального стержня (арматурного стержня).

Характеристики толщины указаны в среднем. Кроме того, необходимо измерить толщину покрытия в нескольких точках на каждом проверяемом изделии в соответствии со стандартами ASTM A123/A123M для конструкционной стали, A153/A153M для скобяных изделий или A767 для арматурного стального стержня (арматурного стержня).Внешний вид

Оцинкованные покрытия, как правило, яркие и блестящие, но в течение года выветриваются до однородного тускло-серого цвета. Основные требования к отделке оцинкованного покрытия заключаются в том, чтобы оно было относительно гладким, непрерывным и не имело грубых поверхностных дефектов. Гладкость – неоднозначный термин; конечное использование продукта должно быть определяющим фактором при установлении допусков на гладкость. Гальваническое покрытие сплошное и обеспечивает оптимальную защиту от коррозии.

Методы обработки при цинковании могут потребовать использования цепных стропов, проволоки или других удерживающих устройств для опускания материала в котел для цинкования, если для изделия отсутствуют подходящие подъемные устройства.

Разница между блестящим блеском и тусклым блеском. Внешний вид оцинкованной детали не влияет на защиту от коррозии. Сталь будет защищена столько же времени. Цепи, проволока и специальные приспособления, используемые для перемещения предметов, могут оставить следы на оцинкованном изделии. Эти отметки не наносят вреда покрытию и не являются причиной брака. При необходимости или при обнажении стали эти области можно легко подкрасить с помощью процедур, описанных в ASTM A780.

Цепи, проволока и специальные приспособления, используемые для перемещения предметов, могут оставить следы на оцинкованном изделии. Эти отметки не наносят вреда покрытию и не являются причиной брака. При необходимости или при обнажении стали эти области можно легко подкрасить с помощью процедур, описанных в ASTM A780.Различия в блеске и цвете оцинкованных покрытий не оказывают существенного влияния на коррозионную стойкость. Наличие или отсутствие блесток не влияет на характеристики покрытия. Хорошо известный вид с блестками на оцинкованных изделиях представляет собой процесс кристаллизации, зависящий от химического состава цинковой ванны, скорости охлаждения, метода травления, химического состава стали и толщины покрытия. Тускло-серые или пятнисто-матово-серые гальванизированные покрытия имеют такой же срок службы, как и блестящие покрытия или покрытия с блестками, поскольку срок службы зависит от толщины цинкового покрытия.

Изменения во внешнем виде или отделке покрытия важны, только если они влияют на предполагаемое использование изделия. Основная функция оцинкованного покрытия – защита от коррозии.

Изменения во внешнем виде или отделке покрытия важны, только если они влияют на предполагаемое использование изделия. Основная функция оцинкованного покрытия – защита от коррозии.Независимо от первоначального вида (будь то яркий и блестящий, матово-серый или их комбинация), все детали из оцинкованной стали со временем приобретают однородный матово-серый цвет. Поскольку покрытие естественным образом выветривается и образует защитную цинковую патину, в результате получается мягкий серый оттенок, который сглаживает любые различия во внешнем виде, которые могли существовать изначально.

Отражательная способность поверхности

Яркий блестящий внешний вид свежеоцинкованного покрытия иногда нежелателен в зависимости от области применения. Некоторые государственные органы требуют, чтобы поверхность стальных изделий с покрытием не превышала определенных значений коэффициента отражения. В начале 19В 70-х годах существовало четыре отдельные энергетические компании/агентства, которые требовали притупления оцинкованных изделий, то есть их отражательной способности необходимо было снизить до диапазона от 12% до 18% перед установкой на месте.