Газ для резки металла: Газосварочная резка металлов – технология и условия для газовой резки

alexxlab | 16.02.2023 | 0 | Разное

Газ для лазерной резки металла — зачем нужен и каким бывает?

8 (804) 333-68-30Задать вопрос

Обязательное условие для современной лазерной резки металла — струя сжатого газа, подаваемая в зону реза. Суть лазерной резки в том, чтобы расплавить материал в нужных областях — и удалить получившийся расплав, оставив необходимый контур. За плавку металла отвечает сам лазерный луч, а за удаление расплава — как раз‑таки газ. Но это не единственная функция, которую он выполняет.

5 функций вспомогательного газа при лазерной резке

- Уже упомянутая основная функция — удаление расплава из зоны резки.

- Дополнительно струя газа охлаждает края разреза. Одно из важных преимуществ лазерной резки перед другими способами раскроя металла — отсутствие тепловых деформаций. Это преимущество растет из того, что при лазерной резке сильному нагреву подвергается только область реза, а нагрев остальных областей недостаточен для деформации.

Во многом это преимущество объясняется именно охлаждением от струи газа.

Во многом это преимущество объясняется именно охлаждением от струи газа. - Струя газа в зоне резки не дает образоваться очагу плазмы, который непредсказуемо изменил бы протекание резки.

- Газ, направленный в нужном направлении, защищает оптику лазера от расплавленного и испаренного металла, который мог бы повредить ее.

- Пятая функция зависит от того, какой газ выбран. Оба варианта нужны, но подходят для разных материалов:

- активный газ включается в экзотермическую реакцию и делает резку быстрее и эффективней;

- инертный газ, напротив, отсекает от зоны резки активный газ воздуха и не дает краям разреза реагировать с ним.

Вспомогательные газы, которые можно применять при резке

Есть 4 основных варианта вспомогательных газов, которые используются при лазерном раскрое металла.

- Активный газ — кислород.

- Условно инертный газ — азот.

- Настоящие инертные газы — например, аргон и гелий.

- Атмосферный воздух.

Сейчас подробно разберем каждый из них.

Лазерная резка с использованием кислорода

Кислородная резка — метод, который используют для:

- углеродистых сталей;

- сталей с низким содержанием легирующих добавок.

Кислород — окислитель, важный участник экзотермических реакций. При подаче в зону резки он увеличивает выделение тепла — и таким образом делает процесс быстрее и эффективней.

Но у окислительной активности кислорода есть и второе следствие — окислиться могут и кромки разреза. А этого допускать нельзя. В случае с черной и низколегированной сталью этот процесс можно контролировать путем грамотного расчета. Для других материалов контролировать окисление сложнее — и поэтому резка в кислороде портит их кромки.

Лазерная резка с использованием азота

Азот в лазерной резке используется как условно инертный газ. Что значит «условно»? Азот не является инертным газом в полном смысле слова. Он тоже вступает в химические реакции.

В азоте режут:

- нержавейку,

- высоколегированные стали,

- алюминий,

- никель.

Азот не просто не вступает в окислительные реакции в зоне разреза сам — струя сжатого азота вытесняет из зоны разреза атмосферный воздух, содержащий кислород. И этот кислород, соответственно, также не портит разрез.

Что может сделать кислород при резке алюминия? Испортить основное качество лазерной резки — чистые и ровные края разрезов. При раскрое алюминия в кислороде края получаются неровными, испещренными заусенцами. Раньше алюминий все равно резали в кислороде, потому что мощностей установок не хватало — а потом механически обрабатывали края, чтобы исправить их качество. Но с механической обработкой производство, естественно, становилось дольше и дороже. Теперь же в этом нет нужды — станки мощные, можно использовать азот и получать качественный рез сразу.

Лазерная резка в истинных инертных газах

Истинные инертные газы — такие как аргон и гелий — не только не участвуют в окислении, но и вообще не реагируют с расплавленным в резке материалом. И, соответственно, вытесняют из зоны резки все газы, которые могли бы с ним прореагировать.

Для большинства металлов в лазерной резке это просто не нужно. Ну ничего страшного не произойдет, если у алюминия будет возможность реагировать с азотом. Но, вот, например, титан…

При лазерной резке титана могут возникнуть не только ненужные оксиды, которые портят качество реза, но и соединения титана с азотом. Они отличаются повышенной хрупкостью — и их там быть не должно. Значит, резать титан в азоте нельзя. Зато можно в истинных инертных газах.

Однако эти инертные газы стоят значительно дороже азота — поэтому используют их только в тех случаях, когда без них действительно не обойтись.

Лазерная резка в атмосферном воздухе

Этот вариант резки лишен основных преимуществ кислородной и азотной резки. Зато сырье для него — очень дешевое, с помощью компрессора его можно брать просто из окружающего пространства.

Зато сырье для него — очень дешевое, с помощью компрессора его можно брать просто из окружающего пространства.

С одной стороны, кислород в нем есть — значит, резка немного ускоряется. Но со скоростью резки в кислородной струе не сравнится. На более долгую резку уходит больше электроэнергии — так что экономия на газе становится несколько сомнительной.

С другой стороны, благодаря тому же свойству его не рекомендуется использовать для резки материалов, у которых проблемы с окислением.

Лазерная резка в различных газах в «Металл‑Кейсе»

Мы режем металл в кислороде, азоте и инертных газах. Давайте обсудим конкретику — что вас интересует? Какой материал, какие детали и какой объем партии? Наш специалист готов рассчитать стоимость и сроки вашего возможного заказа, чтобы вы могли принять взвешенное решение, хотите ли работать с нами. Отправьте нам ваш контактный телефон через форму ниже, чтобы он мог связаться с вами.

Быстрый расчёт стоимости

© 2011–2023 Metal-Case. Производство корпусов. ИНН 7811249792. КПП 781101001. ОГРН 1157847382021

Производство корпусов. ИНН 7811249792. КПП 781101001. ОГРН 1157847382021

Срок действия коммерческих предложений, представляющихся по расчётам на основе ТЗ заказчиков — 3 дня с момента выставления (отправки на электронную почту заказчика), если в КП не указано иное. Срок действия счета, выставленного заказчику — 3 дня с момента выставления (отправки скана на электронную почту заказчика), если в счёте не указано иное.

Вы получите:

- Расчет точной стоимости и сроков выполнения интересующего вас заказа.

- Информацию о похожих заказах, которые мы уже выполнили.

- Консультацию по возможностям нашего производства.

- Ответы на другие интересующие вас вопросы.

Свяжитесь с нами сейчас:

Сайт использует cookie-файлы. Продолжая использовать сайт, вы соглашаетесь с этим. Что такое cookie?

Газы для плазменной резки металла

- Home

- Статьи

- Газы для плазменной резки металла

В процессе резки металла с помощью оборудования для плазменной резки используются различные газы:

|

1. Плазмообразующий газ – это все газы или смеси газов, которые можно использовать для создания потока плазмы и осуществления процесса резки. Принято различать две основные фазы плазменной дуги: фазу зажигания и фазу резки. Соответственно, плазмообразующий газ можно подразделять на зажигающий и режущий. Эти фазы различаются как по типу газа, так и по его объемному расходу. |

|

| Пусковой газ (ZG):

Этот газ служит для зажигания плазменной дуги. Он должен облегчать процесс зажигания и может положительно влиять на срок службы катода. |

|

|

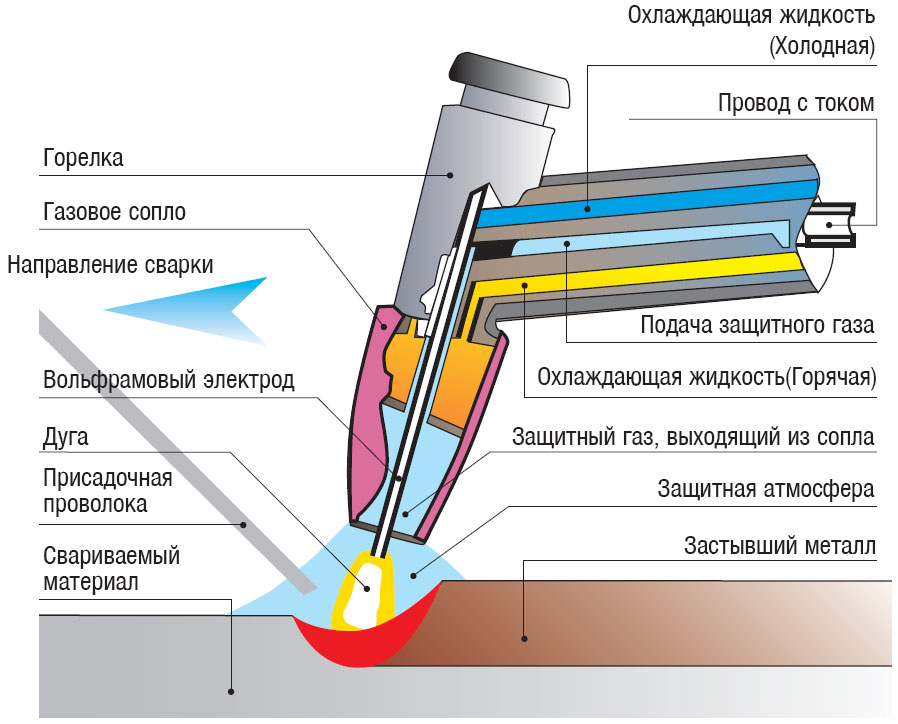

Режущий газ (SG): В результате ионизации режущий газ становится электропроводным и может образовывать основную электрическую дугу

между катодом и обрабатываемой деталью. Сначала материал расплавляется энергией электрической дуги,

а затем выдувается режущим газом, истекающим с большой скоростью. |

|

| Маркировочный газ (MG):

Термин “маркировочный газ” используется для обозначения газа при плазменной маркировке. |

|

| 2. Вихревой газ (WG):

Этот газ обволакивает струю плазмы. Он способствует повышению качества резки, так как дополнительно сужает и охлаждает электрическую дугу, а также защищает быстроизнашивающиеся детали при прожигании первоначального отверстия и при резке в воде. В качестве этого газа также можно использовать различные газы. |

|

| Барьерный газ (SpG):

Барьерный газ – это вихревой газ, подаваемый с уменьшенным расходом во время перерывов плазменной резки в воде. |

|

|

3. Контрольный газ (KG): Этот газ направляется на головку горелки и контролирует наличие защитного колпачка на головке. Благодаря этому установку можно включить только при правильно смонтированной горелке. |

|

|

Идентифицирующий газ (IG): Этот газ представляет собой контрольный газ, возвращающийся от горелки. Он служит для распознания (идентификации) различных сменных головок горелки. |

|

Газы имеют решающее значение для качества резки материалов.

В зависимости от типа разрезаемого металла применяются различные газы или сочетания газов.

Каждый газ имеет специфические свойства , используемые для резки материалов различной вязкости.

Ниже дан обзор типовых газов, применяемых при плазменной резке для различных типов металла.

Газы для резки различных типов металла

| Материал | Плазмообразующий газ | Вихревой газ | |

|---|---|---|---|

| Конструкционная сталь | O2 | O2, воздух, N2 |

|

| Высококачественная сталь | N2/h3 | N2 |

|

| Ar/h3 | N2 |

|

|

| Алюминий | воздух | N2 |

|

| N2/h3 | N2 |

|

|

| Ar/h3 | N2 |

|

Свойства газов для плазменной резки

Газы оказывают большое влияние на качество резания.

Аргон

Аргон является инертным газом. Это означает, при процессе резки он не реагирует с материалом.

Благодаря его большой атомной массе (самой большой среди всех газов для плазменной резки), он эффективно выталкивает расплав из прорези.

Это происходит благодаря тому, что может достигаться большая кинетическая энергия струи плазмы.

С учетом малого потенциала ионизации он превосходно пригоден для зажигания струи плазмы.

Однако аргон не может использоваться в качестве единственного газа для резки, так как он имеет низкую теплопроводность и малую теплоемкость.

Водород

В отличие от аргона, водород имеет очень хорошую теплопроводность. Кроме того, водород диссоциирует при высоких температурах. Это означает, что от электрической дуги отбирается большое количество энергии (а также при ионизации) и, тем самым, происходит более хорошее охлаждение граничных слоев. Благодаря этому эффекту электрическая дуга сжимается, т. е. достигается более высокая плотность энергии. В результате процессов рекомбинации отобранная энергия снова высвобождается в виде тепла в расплаве. Однако водород тоже не пригоден в качестве единственного газа, так как, в отличие от аргона, он имеет очень малую атомную массу и поэтому не может достигаться достаточная кинетическая энергия для выталкивания расплава.

Азот

Азот – это химически пассивный газ, реагирующий с деталью лишь при высоких температурах.

При низких температурах он инертен.

В отношении свойств (теплопроводности, энтальпии и атомной массы) азот можно поместить между аргоном и водородом. Поэтому его можно использовать в качестве единственного газа в диапазоне тонких высоколегированных сталей – как в качестве режущего,

так и в качестве вихревого газа.

Поэтому его можно использовать в качестве единственного газа в диапазоне тонких высоколегированных сталей – как в качестве режущего,

так и в качестве вихревого газа.

Кислород

По теплопроводности и атомной массе кислород ближе к азоту. Кислород имеет хорошее сродство к железу, т. е., в результате процесса окисления освобождается тепло, которые можно использовать для увеличения скорости резки. Несмотря на эту реакцию, процесс считается резкой расплавлением, а не выжиганием, так как реакция с материалом происходит слишком медленно и перед этим материал уже успевает расплавиться. Кислород применяется, в основном, в качестве режущего и вторичного газа для нелегированных и низколегированных сталей.

Воздух

Воздух состоит, в основном, из азота (ок. 70%) и кислорода (ок. 21%).

Поэтому могут одновременно использоваться полезные свойства обоих газов.

Воздух является одним из самых дешевых газов и применяется для резки нелегированных, низколегированных и высоколегированных сталей.

Смеси газов

Вышеперечисленные газы часто применяются и в виде смесей. Так, например, хорошие тепловые свойства водорода можно сочетать с большой атомной массой аргона. Высоколегированные стали и алюминий можно резать начиная с толщины 5 мм. При этом доля водорода выбирается в зависимости от толщины материала. Чем толще материал, тем выше должна быть доля водорода. Можно использовать максимум 35 объемных %. Разумеется, возможны и другие сочетания, например, смеси азота с водородом или смеси аргона, азота и водорода.

Чистота газа

Для наилучших и воспроизводимых результатов резки рекомендуется следующая чистота газов:

| Плазмообразующий газ | ||

| Сжатый воздух: | Максимальный размер частиц 0,1 мкм, класс 1, в соответствии с ISO 8573, максимальное остаточное содержание масла 0,1 мг/м³, класс 2, в соответствии с ISO 8573, максимальная температура точки росы в условиях давления +3°C по классу 4 в соответствии с ISO 8573 | |

| Кислород: | 99,5 % | |

| Азот: | 99,999 % | |

| Водород: | 99,95 % | |

| Аргон: | 99,996 % | |

| Вихревые газы | ||

| Кислород: | 99,5 % | |

| Азот: | 99,996% (лучше 99,999%) | |

| Защитный газ из смеси водорода и азота | (смесь N2 95%, h3 5%) | |

Вы можете получить любые консультации по выбору оборудования для плазменной резки

у наших специалистов.

Топливные газы, используемые для газокислородной резки

Газовая резка – это метод термической резки металла. Его основным преимуществом является возможность резать очень толстые металлические листы – обычно до 150 мм . В крайних случаях толщина металла может быть намного (например, 1200 мм) выше вышеупомянутой цифры, но это доступно не у каждого производителя.

Единственным сопоставимым методом резки по толщине является гидроабразивная резка. В то время как газокислородная резка подходит только для нескольких металлов, гидроабразивная резка может резать практически все. Однако газокислородная резка намного дешевле, чем гидроабразивная.

я Процесс резки

II Газы для кислородной резки

Процесс резки

Процесс газокислородной резки состоит из 3 этапов:

- Предварительный нагрев металла

- Окисление металла

- Сдувание шлака

Сначала смесь режущего газа и кислорода направляется на заготовку через резак для ее предварительного нагрева. Задача состоит в том, чтобы достичь температуры воспламенения, которая составляет около 700…900°С для углеродистой стали.

Задача состоит в том, чтобы достичь температуры воспламенения, которая составляет около 700…900°С для углеродистой стали.

Температура должна быть намного ниже точки плавления, поэтому газопламенная резка непригодна для некоторых металлов, таких как алюминий.

Далее идет струя чистого кислорода. После воспламенения металла происходит химическая реакция, в результате которой происходит окисление. И в этом заключается причина, по которой газопламенная резка не подходит для резки нержавеющей стали.

Наконец, струя кислорода под высоким давлением сдувает шлак или оксид железа, разрезая при этом металл.

Газы для кислородной резки

Итак, название процесса говорит само за себя. В методе резки используется как кислород, так и режущий газ. Но доступны различные газы.

Ацетилен

Кислородно-ацетиленовая резка во многом стала синонимом газокислородной резки. Причина в том, что это наиболее распространенное топливо, используемое в процессе.

Основной причиной этого является температура, которую он может достигать – около 3200° C. Такая высокая температура позволяет быстрее прокалывать и резать. В то же время его температура вторичного пламени сравнительно низкая. По тем же причинам это наиболее часто используемая комбинация газов при кислородно-топливной сварке.

Первичное или внутреннее пламя отвечает за резку металла. Вторичное или внешнее пламя предназначено для предварительного нагрева металла.

Кроме того, площадь термического влияния меньше по сравнению с другими газами, так как время нагревания меньше.

Отношение кислорода к ацетилену составляет примерно 1,2:1.

Пропан

Еще один горючий газ, который может достигать довольно высоких температур. Максимальная температура составляет около 2800°C.

По сравнению с ацетиленом концентрация пламени меньше, что приводит к большему ЗТВ и большему времени прожига.

Однако скорость резки сравнима.

Соотношение кислорода и пропана составляет примерно 4,3:1. Таким образом, для достижения максимальной температуры требуется примерно в 3,5 раза больше кислорода, чем при кислородно-ацетиленовой резке.

Таким образом, для достижения максимальной температуры требуется примерно в 3,5 раза больше кислорода, чем при кислородно-ацетиленовой резке.

Пропилен

Пропилен быстро догоняет ацетилен по степени использования для газовой резки.

На это есть несколько причин. Во-первых, его расход – одного и того же количества топлива хватает в пять раз больше, чем ацетилена. Кроме того, пропилен на самом деле быстрее режется, образуя меньше шлака в процессе.

Температура пламени составляет около 2900°C. Преимущество в быстроте происходит за счет более высокой температуры вторичного пламени.

MAPP

Это смесь различных углеводородов.

Температуры MAPP ниже, чем у ацетилена, а площадь нагрева больше. Таким образом, время прошивки медленнее, и то же самое относится к скорости резки.

Однако есть веская причина для использования MAPP. И это подводные работы, потому что MAPP не так вероятно, как другие, распадается на отдельные компоненты в морской среде.

Природный газ

Самый медленный в списке для прокалывания и резки. Сжиженный нефтяной газ, тем не менее, довольно легко доступен на рынке и поэтому является хорошей альтернативой другим топливным газам из списка.

Газ для кислородно-ацетиленовой резки | CK Supply

CK Supply: Ведущий поставщик кислородных баллонов для газовой резки и металлолома.

Компании по переработке металлолома нуждаются в стабильных поставках кислородного топлива для резки и качественных сварочных инструментов. CK Supply предлагает ацетилен и кислород, прошедшие лабораторные испытания, которые обеспечивают бесперебойную работу ваших предприятий.

Высококачественный газ для кислородно-ацетиленовой резки

При смешивании с кислородом ацетилен образует самое горячее пламя для газовых резаков, что делает его идеальным для резки и очистки металлолома. CK Supply предлагает ацетилен в качестве растворителя, что позволяет нам обеспечивать более высокое качество при предотвращении разложения.

Переносные баллоны по запросу

CK Supply предлагает кислородные и ацетиленовые баллоны, которые легко транспортировать между рабочими площадками. Наша система доставки навалом и микроналивом означает, что у вас всегда будет запас сварочного газа.

Наше качественное оборудование для резки металлолома

CK Supply предлагает расходные материалы для кислородно-ацетиленовой резки различного назначения, в том числе:

Плазменные резаки

CK Supply поставляет прецизионное оборудование для плазменной резки от качественных брендов, таких как Hypertherm, Miller и Thermal Dynamics. . Мы также предлагаем все расходные материалы, необходимые для бесперебойной работы ваших процессов утилизации.

Многопроцессорные сварочные аппараты

Наши высококачественные комбинированные сварочные аппараты позволяют легко переключаться между методами сварки TIG, MIG и дуговой сварки.

Сварочные столы

У нас есть надежные сварочные столы от Strong Hands и Siegmund. Наши сварочные столы отличаются высокой грузоподъемностью, равномерным рабочим уровнем и быстрым временем выполнения работ.

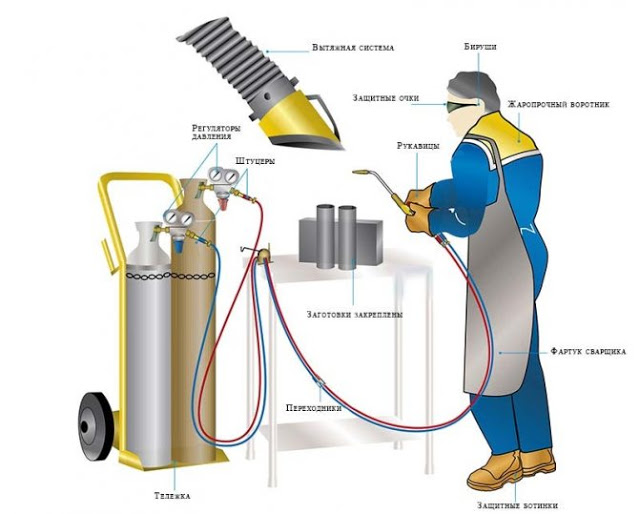

Защитное снаряжение

Правильное защитное снаряжение имеет решающее значение для любого сварочного процесса. Именно поэтому у нас имеется большой ассортимент качественного защитного оборудования, в том числе:

- Сварочные маски

- Защитные очки

- Сварные рубашки

- Сварочные перчатки

Сварочные услуги, предлагаемые CK Supply

Обучение

Наш технический центр Hil Bax предлагает специализированные программы обучения и практические демонстрации продукции для ваших сотрудников. Наши сертифицированные инструкторы знакомят участников с новейшими технологиями сварки. Некоторые особенности нашей образовательной программы по сварке включают:

- Многодневные или однодневные курсы

- Бесплатное занятие с продажей любого нового снаряжения

- Индивидуальные или групповые занятия

- Виртуальные и очные курсы

Аренда

CK Supply предлагает удобную программу аренды сварочного оборудования, которая удовлетворит ваши краткосрочные потребности. Мы регулярно обновляем наши запасы, а это значит, что вы всегда получаете самое современное оборудование от ведущих производителей на рынке.

Мы регулярно обновляем наши запасы, а это значит, что вы всегда получаете самое современное оборудование от ведущих производителей на рынке.

Ремонт

Мы предлагаем консультации и услуги по ремонту, когда они вам нужны. Наши специалисты по ремонту предоставляют услуги по устранению неполадок, которые предотвращают дорогостоящие поломки. CK Supply также имеет парк мобильных ремонтных фургонов для удобного ремонта на месте.

Управление запасами

Наши инновационные датчики веса и давления класса измеряют уровни ваших запасов и предупреждают нас, когда уровни становятся низкими. Как только мы получаем оповещение, доставка сразу же назначается на следующий день. Когда вы работаете с CK Supply, перебои, приводящие к прерыванию вашей работы, остались в прошлом!

Качественное оборудование для резки металлолома для ваших сварочных нужд

Компания CK Supply уже более 70 лет является ведущим поставщиком газа для кислородно-ацетиленовой резки.

Во многом это преимущество объясняется именно охлаждением от струи газа.

Во многом это преимущество объясняется именно охлаждением от струи газа.

Плазмообразующий газ (PG):

Плазмообразующий газ (PG):

Он предотвращает проникновение воды в головку горелки при погруженной горелке.

Он предотвращает проникновение воды в головку горелки при погруженной горелке.