Газ для сварки алюминия: рекомендации по сварке в среде защитных газов

alexxlab | 11.10.2022 | 0 | Разное

Сварка металлическим электродом в среде защитных газов (процесс GMAW) Подготовка основы: для сварки алюминия с его поверхности необходимо полностью удалить слой оксида и углеводородных загрязнений от масла или растворов для резки. Поверхностный слой оксида алюминия плавится при температуре 2040°С, а алюминий под ним – при 650°С. Из-за этого оксид может затруднить проникновение заполняющего материала внутрь соединения. Для удаления оксида можно использовать металлическую щетку из нержавеющей стали, растворители или травильные средства. Если для чистки используется щетка из нержавеющей стали, все движения щеткой можно делать только в одном направлении. При этом к ней нельзя прикладывать слишком большое усилие, так как из-за этого оксид может быть занесен еще глубже. Предварительный подогрев: предварительный подогрев рабочего изделия и алюминия помогает избежать растрескивания шва. Температура подогрева не должна превышать 110°С – поэтому для ее контроля нужно использовать термоиндикатор. Также для предотвращения перегрева в начале и конце свариваемой зоны можно разместить прихватки. Предварительный подогрев также необходим в случае приварки алюминиевых изделий большой толщины к более тонким. При образовании холодных натеков попробуйте использовать вводные и выводные планки. Техника сварки: при сварке алюминия горелку нужно направлять вперед по отношению к направлению сварки, а не назад. Такая техника обеспечивает меньшее загрязнение шва благодаря более качественной очистке и газовой защите. Скорость сварки: сварка алюминия отличается высокой температурой и скоростью.”” В отличие от стали, высокая теплопроводимость алюминия требует более высокой силы тока, напряжения и скорости сварки. При меньшей скорости значительно возрастает риск прожигания, особенно в случае тонколистового алюминия. Защитный газ: в качестве защитного газа при сварке алюминия чаще всего используется аргон благодаря его очищающему действию и профилю проникновения. Для сварки сплавов алюминия серии 5XXX используется смешанный защитный газ из аргона и до 75% гелия, который помогает снизить образование оксида магния. Сварочная проволока: выбирайте алюминиевую заполняющую проволоку с такой же температурой плавления, как и у материала основы. Форма шва: в случае алюминия большинство поломок сварных соединений вызывается растрескиванием кратера шва. Растрескивание возникает при быстром термическом расширении и сужении алюминия в ходе сварки и последующего остывания шва. Вероятность растрескивания больше всего в случае вогнутых сварных швов, так как в таком случае поверхность кратера по мере остывания сужается и трескается. Следовательно, сварщики должны наращивать кратеры, чтобы придать шву выпуклую форму. Во время остывания выпуклая форма шва будет компенсировать сжимающие силы. Выбор источника питания: при выборе источника питания для сварки алюминия в защитных газах в первую очередь стоит рассмотреть метод струйного или импульсного переноса металла. Импульсный перенос металла обычно используется в сочетании с инвертерными источниками питания. Последние модели включают несколько встроенных процедур импульсной сварки для разных типов и диаметров заполняющей проволоки. Во время импульсной сварки заполняющий металл переносится от электрода к рабочему изделию в момент пика сварочного тока. Такой процесс переноса металла имеет меньшее разбрызгивание и более высокую скорость следования, чем процесс струйного переноса металла. Импульсный процесс сварки также позволяет лучше контролировать тепловложение, упрощает сварку в нестандартных пространственных положениях и позволяет вести сварку тонкопрофильных материалов при низкой скорости подачи проволоки и небольшой силе тока. Механизм подачи проволоки: предпочтительным методом подачи мягкой алюминиевой проволоки на большое расстояние является пуш-пульный метод, в котором проволока размещается в герметичном отсеке, который защищает ее от воздействия окружающей среды. Расположенный в этом отсеке двигатель с постоянным крутящим моментом и переменной скоростью вращения равномерно «толкает» и направляет проволоку через горелку. В сварочной горелке находится второй двигатель с высоким крутящим моментом, который подтягивает проволоку и тем самым помогает обеспечить стабильность скорости подачи проволоки и длины дуги.  Используйте приводные ролики, специально предназначенные для алюминиевой проволоки. Отрегулируйте натяжение приводных роликов так, чтобы обеспечить равномерную скорость подачи проволоки. Слишком большое натяжение приведет к деформации проволоки и перебоям с подачей проволоки, слишком низкое – непостоянной скорости подачи. В обоих случаях это может привести к нестабильности дуги и пористости материала. Сварочные горелки: для сварки алюминия нужно использовать отдельную направляющую горелки. Чтобы предотвратить перетирание проволоки, постарайтесь зафиксировать оба конца направляющей так, чтобы между направляющей и газовым диффузором горелки не было зазора. Регулярно меняйте направляющие, чтобы свести к минимуму проблемы подачи проволоки из-за абразивного оксида алюминия. |

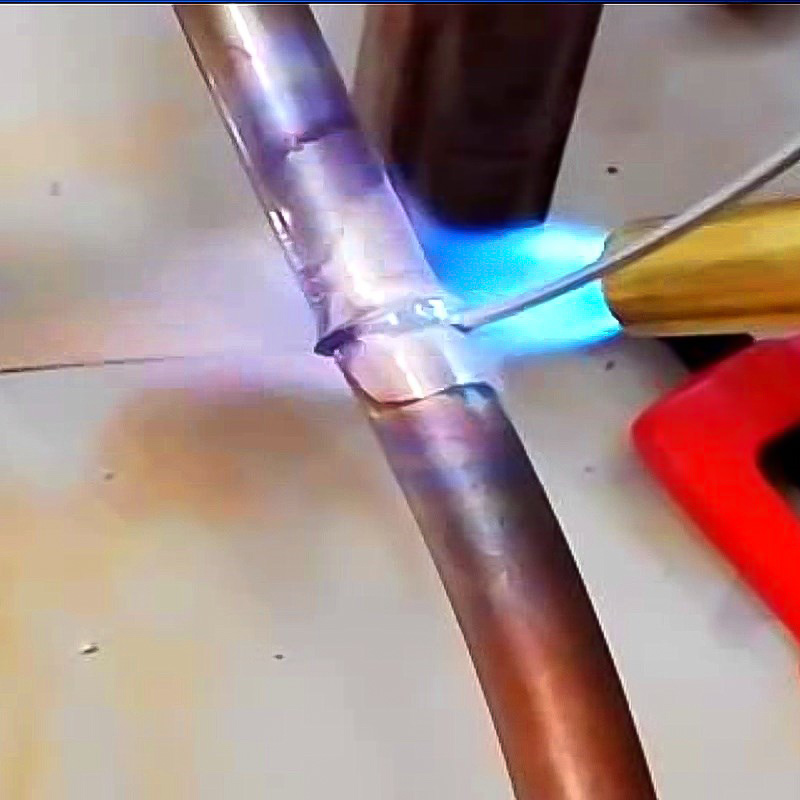

Газовая сварка алюминия | Сварка и сварщик

Алюминий и его сплавы широко применяют в промышленности в виде листов, труб и другого профильного материала. Сплавы алюминия имеют высокие механические свойства при малой плотности, что достигается легированием их марганцем (Mn), магнием (Mg), кремнием (Si), никелем (Ni), хромом (Сr) и другими элементами. Алюминиевые сплавы делят на две группы – деформируемые и литейные. Деформируемые, в свою очередь, подразделяют на неупрочняемые и упрочняемые термообработкой. К деформируемым неупрочняемым сплавам алюминия относят сплавы алюминия с Mg или Мn, а к термически упрочняемым – дюралюмины Д1, Д16 и сплавы АВ, АК и В-95.

Основной трудностью при сварке алюминия является образование на его поверхности оксидной пленки с температурой плавления 2050°С, которая затрудняет плавление металла и сплавление свариваемых кромок. Оксидная пленка имеет плотность 3,85 г/см3 и остается на поверхности сварочной ванны. Другая трудность при газовой сварке алюминия заключается в том, что при нагреве алюминий не меняет цвет, и поэтому трудно уловить момент начала его плавления. Для этого требуются опыт и навык сварщика.

При газовой сварке алюминия необходимо учитывать низкую температуру плавления и высокую теплопроводность, что требует правильного выбора мощности сварочного пламени. При газовой сварке алюминия возникают также значительные остаточные напряжения и деформации, связанные с высокими значениями коэффициента теплового расширения этих сплавов. Диаметр присадочной проволоки выбирается в зависимости от толщины свариваемого металла:

Диаметр присадочной проволоки выбирается в зависимости от толщины свариваемого металла:

| Толщина свариваемого металла, мм | до 1,5 | 1,6-3,0 | 3,1-5,0 | 5,1-10,0 | 10-15 |

| Диаметр присадочной проволоки, мм | 1,5-2,5 | 2,5-3 | 3-4 | 4-6 | 6-8 |

Для газовой сварки алюминия и его сплавов согласно ГОСТ 7871-75 используют 11 марок присадочной проволоки: Св-А97, Св-А5с, Св-АМц, Св-Мг3, Св-АМг5, Св-АМг6, Св-АМг7, Св-АК3, Св-АК5, Св-АКЮ, Св-АК12. При сварке алюминия используется сварочная проволока Св-АК5. Сплавы алюминий-магний сваривают сварочной проволокой Св-АК5, Св-АКЮ, Св-АМг3, Св-АМг5, в качестве присадка используют проволоку Св-АМц и Св-АК5.

Согласно ГОСТ 7871-75, применяют следующие диаметры сварочной проволоки: 0,8; 1,0; 1,2; 1,4; 1,6; 1,8; 2,0; 2,2; 2,5; 2,8; 3,0; 3,2; 3,5; 4,0; 4,5; 5,0; 5,5; 6,0; 7,0; 8,0; 9,0; 10; 11; 12 мм.

Сварочная проволока должна иметь ровную, гладкую поверхность, без трещин, закатов и вмятин. Проволока поставляется в бухтах, масса бухты не должна превышать 40 кг. При сварке литейных алюминиевых сплавов применяют присадочной металл того же состава, что и основной. Основным видом соединений при газовой сварке деталей из алюминия и его сплавов являются стыковые соединения. Применение тавровых, угловых и особенно нахлесточных соединений не рекомендуется. Зазор между свариваемыми деталями следует устанавливать, руководствуясь данными, приведенными в таблице.

| Толщина деталей в стыковой соединении, мм | Величина зазора, мм | Расстояние между прихватами, мм |

| До 1,5 | 0,5-1,0 | 20-30 |

| 1,6-3,0 | 0,8-2,0 | 30-50 |

| 3,1-5,0 | 1,8-3,0 | 50-80 |

| 5,0-10,0 | 2,5-4,0 | 80-120 |

| 10,1-15,0 | 3,5-5,0 | 120-211 |

| 15,1-50,1 | 4,5-6,0 | 200-360 |

Стыковые соединения деталей толщиной до 4 мм выполняют без скоса кромок, с зазором между ними от 0,5 до 2 мм. При толщине металла свыше 5 мм обязательно делается V-образный скос кромок (угол 30-35° с каждой стороны). При толщинах свыше 12 мм рекомендуется двусторонняя Х-образная разделка кромок (угол 30-35° с каждой стороны). Разделку кромок осуществляют механическим способом. Кромки свариваемых деталей и присадочный материал перед сваркой необходимо тщательно очистить от грязи и масла напильником или металлической щеткой на ширину 30-40 мм с каждой стороны шва и обезжирить. Присадочную проволоку и свариваемые кромки промывают в течение 10 мин в щелочном растворе, составленном из 20-25 г едкого натра и 20-30 г углекислого натрия на 1 дм3 воды при температуре 65°С с последующей промывкой в проточной воде. После этого кромки и присадочную проволоку травят в течение 2 мин в 25%-ном растворе ортофосфорной кислоты или в 15%-ном растворе азотной кислоты. После травления детали и проволоку промывают в горячей, а потом в холодной воде и протирают ветошью.

При толщине металла свыше 5 мм обязательно делается V-образный скос кромок (угол 30-35° с каждой стороны). При толщинах свыше 12 мм рекомендуется двусторонняя Х-образная разделка кромок (угол 30-35° с каждой стороны). Разделку кромок осуществляют механическим способом. Кромки свариваемых деталей и присадочный материал перед сваркой необходимо тщательно очистить от грязи и масла напильником или металлической щеткой на ширину 30-40 мм с каждой стороны шва и обезжирить. Присадочную проволоку и свариваемые кромки промывают в течение 10 мин в щелочном растворе, составленном из 20-25 г едкого натра и 20-30 г углекислого натрия на 1 дм3 воды при температуре 65°С с последующей промывкой в проточной воде. После этого кромки и присадочную проволоку травят в течение 2 мин в 25%-ном растворе ортофосфорной кислоты или в 15%-ном растворе азотной кислоты. После травления детали и проволоку промывают в горячей, а потом в холодной воде и протирают ветошью.

Для удаления оксидов алюминия из сварочной ванны, а также облегчения разрушения оксидной пленки при газовой сварке алюминия и его сплавов применяют флюсы. Флюсы содержат легкоплавкие смеси хлористых соединений, щелочных и щелочноземельных элементов, к которым добавляют небольшое количество фтористых соединений. Флюсы наносят на свариваемые кромки или нагретую сварочную проволоку в виде порошка или пасты, приготовленной на воде или спирте. Для разведения флюса применяется фарфоровая, стеклянная или эмалированная посуда, разводят флюс в необходимом количестве из расчета хранения его 4-5 ч. Более длительное хранение флюса в разведенном состоянии снижает его активность.

Флюсы содержат легкоплавкие смеси хлористых соединений, щелочных и щелочноземельных элементов, к которым добавляют небольшое количество фтористых соединений. Флюсы наносят на свариваемые кромки или нагретую сварочную проволоку в виде порошка или пасты, приготовленной на воде или спирте. Для разведения флюса применяется фарфоровая, стеклянная или эмалированная посуда, разводят флюс в необходимом количестве из расчета хранения его 4-5 ч. Более длительное хранение флюса в разведенном состоянии снижает его активность.

Флюс на проволоку и кромки наносят чистой кистью или конец присадочной проволоки погружают в разведенный флюс. Флюс наносят тонким слоем на подготовленные кромки детали и на прилегающие к шву поверхности на расстояние, равное трехкратной ширине шва.

Содержащиеся во флюсах фтористые соединения растворяют в расплавленном состояний оксид алюминия. Хлористые соли лития отнимают кислород от оксида алюминия. Все флюсы для сварки алюминия, особенно те, которые содержат хлористый литий, очень гигроскопичны, поэтому их хранят в герметически закрытых банках и открывают лишь перед употреблением. При выполнении прихватки флюс наносят только на присадочный металл. После сварки остатки флюса необходимо удалять с поверхности шва и прилегающей к нему зоне для предотвращения коррозии сварного соединения. Сварные швы очищают металлической щеткой с последующей промывкой 2%-ным раствором азотной кислоты, затем горячей водой и просушкой.

При выполнении прихватки флюс наносят только на присадочный металл. После сварки остатки флюса необходимо удалять с поверхности шва и прилегающей к нему зоне для предотвращения коррозии сварного соединения. Сварные швы очищают металлической щеткой с последующей промывкой 2%-ным раствором азотной кислоты, затем горячей водой и просушкой.

При газовой сварке алюминия и его сплавов пламя берется нормальное. Избыток кислорода и горючего газа не допускается, так как свободный кислород окисляет алюминий, а избыток горючего газа приводит к сильной пористости шва. Мощность сварочного пламени выбирается из расчета расхода ацетилена 75 дм3/ч на 1 мм толщины свариваемого изделия. Расход ацетилена в зависимости от толщины свариваемого металла приведен ниже:

| Толщина металла, мм | Расход ацетилена, дм3/ч |

| 1,5 | 50-100 |

| 1,6-3 | 100-200 |

| 3,1-5 | 200-400 |

| 5,1 -10 | 400-700 |

| 10,1-15 | 700-1200 |

| 15,1-25 | 900-1200 |

| 25,1-50 | 900-1200 |

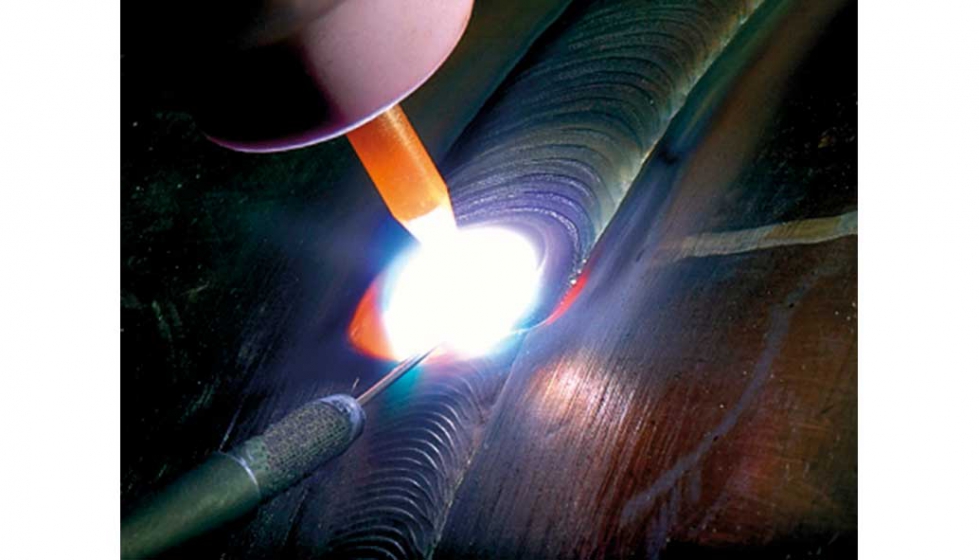

Газовую сварку выполняют восстановительной зоной пламени, расстояние от конца ядра до свариваемой поверхности 3-5 мм. Сварку ведут левым способом. Угол наклона мундштука горелки к поверхности свариваемого металла в начале сварки должен составлять почти 90°, а затем по мере прогрева свариваемых деталей угол устанавливается в зависимости от их толщины. Мундштук горелки располагают под углом 20-45° к свариваемой поверхности. Угол наклона присадочной проволоки во всех случаях составляет 40- 60° к свариваемой поверхности.

Сварку ведут левым способом. Угол наклона мундштука горелки к поверхности свариваемого металла в начале сварки должен составлять почти 90°, а затем по мере прогрева свариваемых деталей угол устанавливается в зависимости от их толщины. Мундштук горелки располагают под углом 20-45° к свариваемой поверхности. Угол наклона присадочной проволоки во всех случаях составляет 40- 60° к свариваемой поверхности.

Виды поперечных колебаний мундштука горелки и сварочного прутка зависят от толщины свариваемого металла. При газовой сварке деталей из алюминиевых сплавов толщиной до 3 мм поперечных колебаний не делают, а при. больших толщинах в процессе сварки горелки выполняют различные поперечные колебания. При сварке алюминиевых деталей свыше 5 мм применяют правый способ сварки.

При газовой сварке алюминия необходимо стремиться к тому, чтобы сварка выполнялась только в нижнем положении. Сварку листов необходимо начинать, отступив от края на 50-100 мм, с последующей заваркой оставленного участка в обратном направлении. Сварочный процесс должен выполняться непрерывно, отрыв сварочного пламени от ванны расплавленного металла не допускается. Свариваемые детали толщиной более 10 мм перед сваркой рекомендуется подогревать до температуры 300-350°С. Подогрев осуществляется в электрических, газовых печах или газовыми горелками. Литые детали из алюминиевых сплавов сваривают с общим подогревом до температуры 250°С, отливки из силумина – до температуры 350-400°С. При заварке трещин концы их засверливают, разделывают до определенного угла и заваривают от середины к краям. Длинные трещины заваривают обратноступенчатым способом.

Сварочный процесс должен выполняться непрерывно, отрыв сварочного пламени от ванны расплавленного металла не допускается. Свариваемые детали толщиной более 10 мм перед сваркой рекомендуется подогревать до температуры 300-350°С. Подогрев осуществляется в электрических, газовых печах или газовыми горелками. Литые детали из алюминиевых сплавов сваривают с общим подогревом до температуры 250°С, отливки из силумина – до температуры 350-400°С. При заварке трещин концы их засверливают, разделывают до определенного угла и заваривают от середины к краям. Длинные трещины заваривают обратноступенчатым способом.

Какой газ следует использовать для сварки алюминия с помощью шпульного пистолета, прикрепленного к сварочному аппарату?

Обычными инертными сварочными газами являются аргон (Ar), двуокись углерода (CO2) и гелий (He). Эти газы часто используются в виде смесей. Выбор защитного газа зависит от положения при сварке (плоское, вертикальное или над головой) и в некоторой степени от основного металла обрабатываемой детали. Особое внимание может потребоваться для сварки химически активных металлов, таких как магний или титан и их сплавы.

Особое внимание может потребоваться для сварки химически активных металлов, таких как магний или титан и их сплавы.

Гелий является самым дорогим, за ним следует двуокись углерода с наименее дорогим аргоном. CO2 — самый тяжелый, а гелий — самый легкий из этих трех газов и легче воздуха. CO2 имеет самую высокую скорость поглощения тепла, а гелий — наименьшую.

Используйте аргон или смесь аргона-CO2 для плоской сварки, смесь аргона, CO2 и гелия для вертикальных положений и смесь гелия-CO2-аргона, специально предназначенную для потолочных положений. Если вы делаете разные позы, то используйте смесь, предназначенную для двойного назначения. Уточните у местных поставщиков газа, какие газовые смеси они поставляют, а также для использования на рабочем месте.

На выбор могут влиять и другие особые факторы, такие как сверхтонкие срезы и сплавы из высокоуглеродистой стали, на которые может влиять различное охлаждающее действие различных газов.

сварочная маска с воздушным респиратором

29 сент.

2020 г.

2020 г.Для чего нужна цанга в горелке TIG?

21 сент. 2020 г.

Почему мы используем сварку MIG?

29 июня 2020 г.

Тестирование в нашей лаборатории

1 июня 2020 г.

!!!Продукты для горячей сварки!!!

25 мая 2020 г.

Чем прямоугольник отличается от квадрата?

20 мая 2020 г.

Сварочная горелка 3м, 4м, 5м миг. #migtorch #tigtorch #сварочная горелка

11 мая 2020 г.

Сварочная горелка MIG MB500 501D 500amp с водяным охлаждением

22 апр. 2020 г.

Как чувствовать себя как дома во время COVID-19? Просто сделайте 11 маленьких дел

18 марта 2020 г.

Маски для лица для продажи с CE и FFP2, готовы к отправке !!!

17 марта 2020 г.

Токсична ли сварка алюминия?

При сварке алюминия, как и всех других свариваемых металлов и металлических сплавов, возникают выбросы в виде остатков горения и испарения.

Какие защитные меры здесь подходят и токсична ли сварка алюминия?

Выбросы при сварке алюминия

При дуговой сварке образуются как газы, так и частицы, которые в совокупности называются сварочным дымом. При сварке алюминия переход материала от присадочного материала к основному материалу в основном приводит к образованию так называемого оксида алюминия, который можно найти в виде частиц в сварочном дыму. Эти частицы могут иметь размер от 10 до 400 нанометров, в зависимости от используемого процесса сварки.

Эти частицы могут иметь размер от 10 до 400 нанометров, в зависимости от используемого процесса сварки.

Размер частиц определяет, насколько далеко они вдыхаются и могут ли они проникать в альвеолы и накапливаться там.

Все взвешенные в воздухе частицы, которые могут всасываться через дыхательные пути, являются частью вдыхаемой фракции пыли, также известной как Е-пыль. Более мелкие частицы этой фракции Е также попадают в альвеолы, поэтому их называют фракцией альвеолярной пыли или пылью А.

Из-за небольшого размера (0,001 мм) частицы сварочного дыма классифицируются как пыль А и не могут быть легко удалены из организма системой самоочистки легких.

(Источник: график на основе BGHM)

При сварке алюминия вдыхание этих частиц в виде оксида алюминия, если оно чрезмерное, может привести к респираторным и легочным заболеваниям, часто в форме бронхита. Оксид алюминия классифицируется как опасное вещество, которое загрязняет легкие при сварке и в худшем случае может привести к алюминозу, алюминиевой пыли легких. Алюминоз является неизлечимым и одним из профессиональных заболеваний, подлежащих компенсации.

Алюминоз является неизлечимым и одним из профессиональных заболеваний, подлежащих компенсации.

Является ли сварка алюминия токсичной и какое повреждение на самом деле возникает, зависит главным образом от интенсивности и в меньшей степени от продолжительности воздействия оксида алюминия, который вреден для легких. Риск от оксидов металлов оценивается с использованием общего предельного значения пыли, которое поэтому также применяется к оксиду алюминия (Технические правила для опасных веществ: TRGS 900 «Пределы воздействия на рабочем месте»).

Другим выбросом, возникающим при сварке алюминия, является газ озон.

Озон образуется под воздействием УФ-излучения и кислорода. При сварке в среде инертного газа дуга испускает УФ-излучение. Голые поверхности, такие как алюминий, усиливают свое отражение, что приводит к повышенному образованию озона. Как это ни парадоксально, поднимающиеся вверх сварочные дымы препятствуют образованию озона, так как меньше отражений.

Предпочтительными методами сварки алюминия являются сварка MIG или сварка TIG. Эти два процесса обычно производят меньше сварочного дыма, чем сварка MAG, так что выделение озона усиливается за счет слабого образования дыма.

Эти два процесса обычно производят меньше сварочного дыма, чем сварка MAG, так что выделение озона усиливается за счет слабого образования дыма.

Поэтому при сварке алюминия часто образуется озон в более высоких концентрациях. Согласно TRGS 905 (Технические правила для опасных веществ: TRGS 905 «Список канцерогенных, мутагенных для половых клеток или токсичных для репродуктивной системы веществ»), озон классифицируется как токсичный канцерогенный газ. Однако некоторая часть нестабильного озона снова распадается с образованием кислорода в зоне выбросов сварочного дыма, так что критические пределы обычно не достигаются.

Поэтому, если вы задаетесь вопросом, токсична ли сварка алюминия, вам следует учесть, что кроме оксида алюминия, вредного для легких, сварочные дымы также выделяют очень опасный газ, такой как озон.

Выбросы алюминия в любом случае должны удаляться из рабочей среды непосредственно в месте их возникновения с помощью подходящих мобильных или стационарных систем дымоудаления, в идеале в сочетании с горелками для дымоудаления.

Меры защиты при сварке алюминия

При сварке алюминия, как и при любых других сварочных процессах, во время сварки нельзя вдыхать токсичные сварочные дымы. Чем ближе дымоудаление к процессу, тем лучше сам сварщик и все его коллеги в производственном цеху защищены от вредных частиц и газов, содержащихся в сварочном дыму, так как сварочный дым не может попасть в окружающий воздух.

Наиболее эффективным методом является использование горелок для удаления дыма в сочетании с системами удаления дыма, так как частицы удаляются непосредственно у источника. Эффективность до 9Здесь можно получить 5%.

Горелки для удаления дыма доступны практически во всех диапазонах производительности для сварки MIG/MAG и сварки TIG.

Центральные вентиляционные и вытяжные системы, которые обычно находятся далеко от источника образования токсичных сварочных дымов, обеспечивают неадекватную защиту, поскольку выбросы вдыхаются сварщиком до того, как они могут быть удалены.

На рисунке показаны различные технологии аспирации, обозначенные типичными параметрами, такими как расстояние и требуемый объем аспирации:

Если вы хотите эффективно удалять токсичные сварочные дымы и ищете наилучшую возможную защиту для ваших сварщиков, вы определенно находитесь в безопасности, выбирая горелку для удаления дыма.

Чем больше оператор сможет сократить разницу в температуре плавления металлов, тем проще станет сварка. Лучше всего подходит проволока диаметром 1.2 или 1.6 мм. При этом чем больше диаметр проволоки, тем проще наладить ее подачу. Для сварки тонкопрофильных материалов больше подходит проволока диаметром 0.9 мм в сочетании с процедурой импульсной сварки при низкой скорости подачи – 2.5-7.6 м/мин.

Чем больше оператор сможет сократить разницу в температуре плавления металлов, тем проще станет сварка. Лучше всего подходит проволока диаметром 1.2 или 1.6 мм. При этом чем больше диаметр проволоки, тем проще наладить ее подачу. Для сварки тонкопрофильных материалов больше подходит проволока диаметром 0.9 мм в сочетании с процедурой импульсной сварки при низкой скорости подачи – 2.5-7.6 м/мин. Для сварки со струйным переносом металла можно использовать аппараты с поддержкой режимов падающей (CC) и жесткой (CV) вольт-амперной характеристкой. В таком режиме образуется крохотный поток расплавленного металла, который переносится через дугу в металл основы. В случае толстопрофильного алюминия, для которого требуется сварочный ток силой больше 350 A, наилучшие результаты достигаются в режиме CC.

Для сварки со струйным переносом металла можно использовать аппараты с поддержкой режимов падающей (CC) и жесткой (CV) вольт-амперной характеристкой. В таком режиме образуется крохотный поток расплавленного металла, который переносится через дугу в металл основы. В случае толстопрофильного алюминия, для которого требуется сварочный ток силой больше 350 A, наилучшие результаты достигаются в режиме CC.