Газовая наплавка: Газовая наплавка — Студопедия

alexxlab | 14.09.2018 | 0 | Разное

Газовая наплавка – презентация онлайн

Выполнила: Виноградова А.Ю.Группа МТ8-81

Преподаватель: Пахомова С.А.

Наплавкой называется процесс нанесения присадочного слоя

металла на основной металл, который расплавляется на

небольшою глубину.

При газопламенной наплавке на предварительно нагретую

поверхность направляют пламя, но не доводят основной

металл до расплавления. Затем дают присадку и, расплавляя

ее, наплавляют металл, добиваясь его растекания по нагретой

поверхности.

Цель:

получение покрытия для восстановления изношенных

поверхностей деталей или для придания поверхностному слою

металла особых, например, коррозионной стойкости,

твердости, стойкости против износа и других.

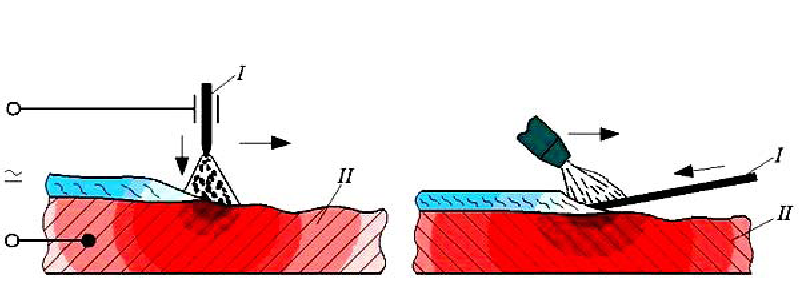

3. Схема метода газовой наплавки

При газовой наплавке расплавление основного иприсадочного материала осуществляется теплом,

выделяющимся в процессе сгорания горючих

газов в среде кислорода.

1 – наплавляемая деталь;

2 -газовая горелка;

3 – присадочный материал;

4. Строение газокислородного пламени

Строение газокислородного пламени

В зависимости от соотношения подаваемых вгорелку ацетилена и кислорода можно получить

нормальное, науглероживающее и

окислительное пламя.

а – нейтральное;

б – окислительное;

в – восстановительное (науглероживающее)

К достоинствам газовой наплавки стоит отнести то, что

с помощью специальной технологии можно получить

минимальный провар основного материала;

науглероживание наплавленного материала при

использовании газового пламени с избытком газа; высокая

моделирующая способность; меньшая опасность образования

трещин из-за неизбежного прогрева материала; минимальная

покупная стоимость сварочных приспособлений

Недостатком газопламенной наплавки является повышенная

продолжительность процесса вследствие нагрева поверхности

свариваемого изделия и увеличенная зона нагрева основного

металла, что может привести к возникновению остаточных

напряжений и деформаций в деталях.

В связи с этим газопламенная

В связи с этим газопламеннаянаплавка применяется для деталей небольших габаритов. Также к

недостаткам этого метода стоит отнести невысокую

степень автоматизации процесса.

7. Виды газовой наплавки

присадочный металл ввиде проволоки, прутков

или ленты подается в

сварочную ванну

вручную или

специальными

механизмами.

в качестве присадочных

материалов используют

гранулированные

порошки легкоплавких

сплавов определенных

фракций

8. Оборудование для газовой наплавки

Газовую наплавку осуществляют с помощью горелок. Поназначению горелки подразделяют на универсальные для

наплавки в виде проволоки, прутков или ленты, нагрева и

специализированные для газопорошковой наплавки.

Горелка универсальная

Горелка специализированная

10. Используемые материалы

Некоторые марки наплавочных материалов для стали: НпХ2Г2М, Нп40Х13 и другие. Для наплавки чугуна литые прутки по ГОСТ 2671-80ГОСТ 21449-75.

Например, Пр-В3К (тип наплавленного металла

Например, Пр-В3К (тип наплавленного металлаУ10К63Х30В5Н2), прутки Пр-В3К-Р (тип наплавленного металла

У20К57Х30В10Н2Р)

Для газопорошковой наплавки используют порошки легкоплавких

сплавов на основе никеля (колмонои) и кобальта (стеллиты). Например,

ПГ-СР2 (тип наплавленного металла Н80Х15С2Р2), ПГ-СР3 (тип

наплавленного металла Н80Х15С3Р3)

Газовая наплавка валика на пластину в вертикальном положении шва правым способом.

УТВЕРЖДАЮ

Ст. мастер___________

ПЛАН УРОКА

мастера п/о Карпова А. В.

Тема урока: Газовая наплавка валика на пластину в вертикальном положении шва правым способом.

Цели урока:

Образовательная: Прививать учащимся навыки качественного выполнения работ. Научить овладевать необходимыми приѐмами и навыками при выполнении газовой наплавки валиков в вертикальном положении шва правым способом.

Развивающая: Развивать профессиональное мышление учащихся, точность действий, умение обобщать и делать выводы. Прививать бережное отношение к материальному оснащению.

Воспитательная: Воспитывать любовь к избранной профессии, чувство ответственности и коллективизма.

Методы проведения урока: Рассказ-объяснение, демонстрации, личный показ мастера.

Материальное оснащение урока: Газовый сварочный пост, кислородный и пропановый баллоны, рукава, горелка, защитные очки, молотки, металлические щѐтки, листовой металл толщиной 4-6 мм, инструкционная карта, тестовые задания, карточки- задании.

ХОД УРОКА

Организационная часть:

1.Принять рапорт дежурного.

2. Отметить отсутствующих в журнале.

Вводный инструктаж:

1. Сообщить тему и цель урока.

Сообщить тему и цель урока.

2. Напомнить материал предыдущего урока по вопросам:

а) Чем отличаются левый и правый способы сварки?

б) Для какой цели служит сварочная проволока при газовой сварке?

в) По каким признакам выбирается вид сварочного пламени?

г) Как классифицируются сварочные горелки?

3. Объяснение нового материала. (конспект прилагается)

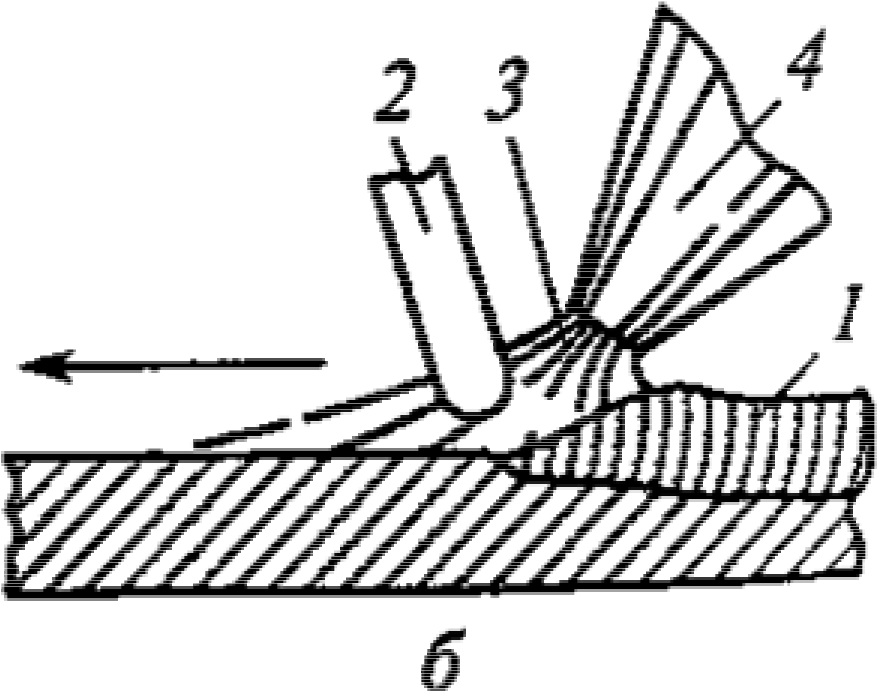

а) Наплавка валиков в вертикальном положении сварного шва

б) Наплавка валиков правым способом сварки.

В процессе рассказа использовать плакаты, схемы, классную доску.

4. Лично показать организацию рабочего места.

5. Напомнить правила охраны труда.

6. Для закрепления материала опросить 2-3 уч-ся.

7. Выдать задание на день.

Текущий инструктаж.

При обходе рабочих мест обратить внимание на:

1. все ли учащиеся приступили к работе.

2. все ли поняли задание.

3. правильность выполнения приѐмов.

4. соблюдение правил охраны труда.

5. принять работу, выставить оценки.

Заключительный инструктаж.

дать общий анализ урока

отметить лучших учащихся.

назвать учащихся, допустивших ошибки.

сообщить оценки.

5. уборка рабочих мест после выполнения сварочных работ.

КОНСПЕКТ

Перед сваркой детали соединяют друг с другом сваркой в отдельных местах короткими швами, с тем чтобы в процессе сварки зазор между ними оставался бы постоянным. Эти соединения называют прихватками. Размеры прихваток и расстояние между ними выбирают в зависимости от толщины свариваемого металла и длины шва.

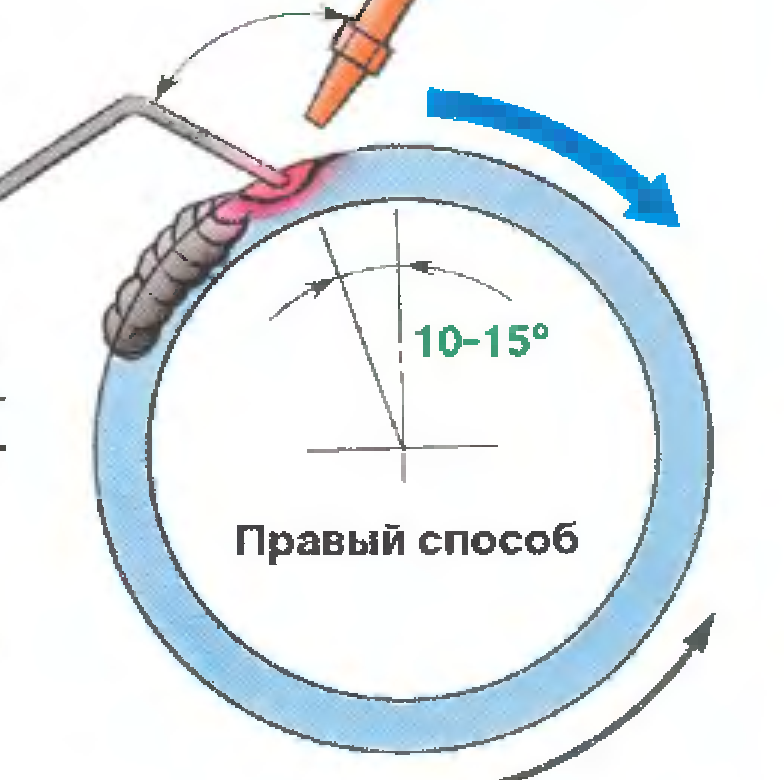

Правый способ

Возьмите зажженную горелку в правую руку, а присадку – в левую.

Поднесите горелку к левой стороне пластины, отступив от предыдущей наплавки 2-3 мм. Установите сопло горелки на расстоянии 15-17 мм от поверхности металла.

Наклоните горелку под углом 80-90° к поверхности металла в направлении предполагаемого движения горелки.

Когда металл начнет плавиться, уменьшите угол до 35-45°, и одновременно введите конец присадочной проволоки в среднюю зону пламени под углом 40-50° к горизонтали в сторону, противоположную пламени.

При правой сварке угол наклона мундштука также увеличивается с увеличением толщины металла.

Перемещайте горелку и проволоку слева направо, подавая проволоку в зону пламени по мере ее плавления.

У правого края пластины, при окончании наплавки, наклоните пламя почти параллельно пластине и отведите проволоку и горелку.

Погасите пламя, закрыв сначала вентиль горючего, затем вентиль кислорода. Положите горелку на стойку.

Зачистите наплавку металлической щеткой и осмотрите качество.

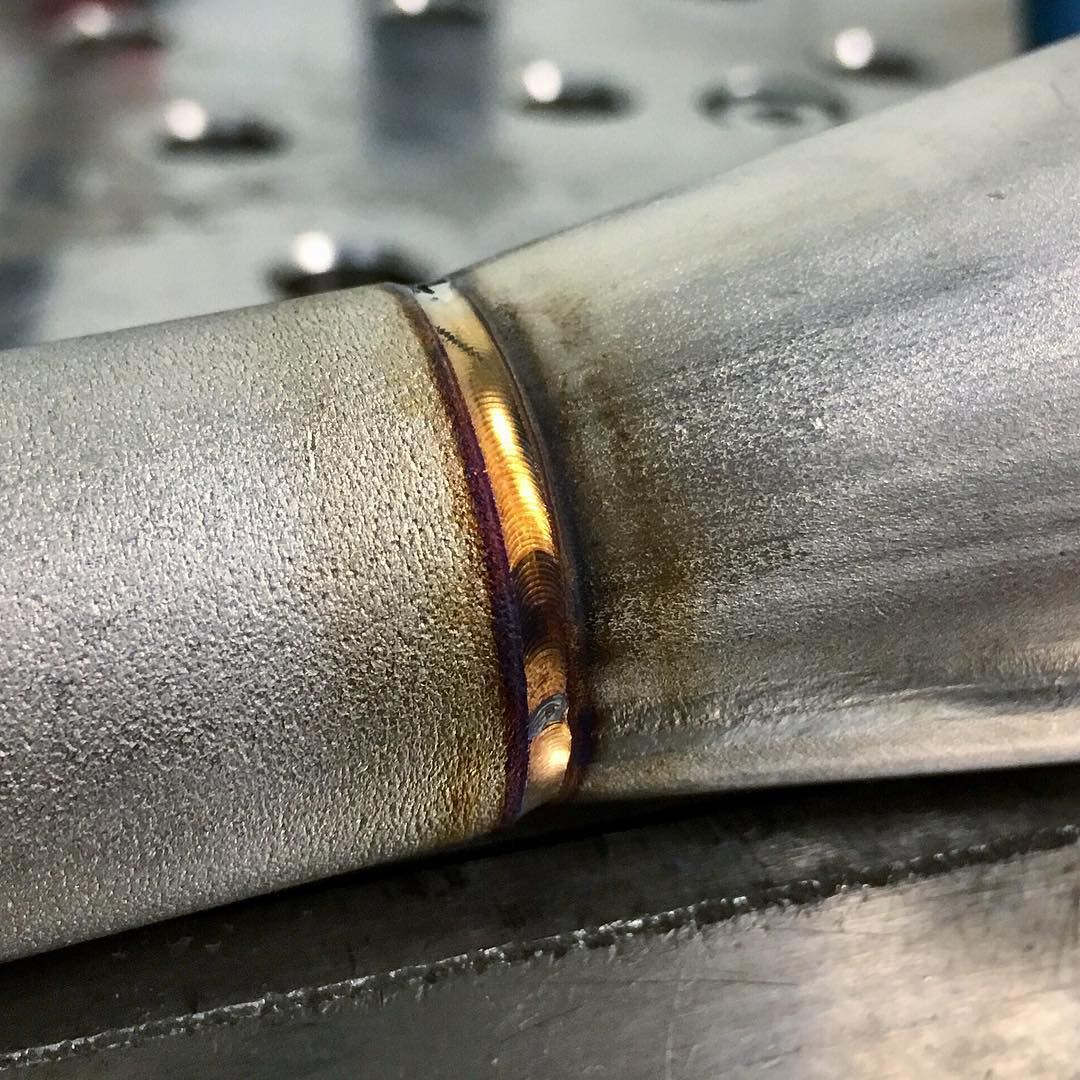

Наплавка должна иметь мелкочешуйчатую, ровную поверхность без значительных западаний между валиками.

При сварке металла и коротких швах длина прихваток не должна превышать 5 мм, а расстояние между ними- 50 – 100 мм. При сварке тонколистовой стали и швов значительной длины длина прихваток может составлять 20 – 30 мм при расстоянии между ними 300 – 500 мм. Прихватки выполняют на тех же режимах, что и сварку. Во время сварки особое внимание необходимо обращать на тщательное приваривание участка во избежание непровара в этих местах.

Стыковые швы можно выполнить и без прихваток, в этом случае для сохранения постоянного зазора в процессе сварки листы укладывают так, чтобы они образовали между собой небольшой угол. По мере сварки листы стягиваются за счет поперечной усадки шва и таким образом величина зазора остается постоянной по всей длине шва.

По мере сварки листы стягиваются за счет поперечной усадки шва и таким образом величина зазора остается постоянной по всей длине шва.

От правильной и тщательной подготовки и сборки деталей под сварку во многом зависит качество, внешний вид сварочного соединения, его надежность и прочность. При сварке длинных швов применяют ступенчатую и обратноступенчатую сварку. При данных способах сварки весь шов разбирают на участки, которые сваривают в определенном порядке. При наложении каждого последующего участка предыдущий участок перекрывают на 10 – 20 мм в зависимости от толщины свариваемого металла. В зависимости от положения в пространстве сварные швы подразделяют на нижние, горизонтальные, вертикальные и потолочные.

Мастер производственного обучения Карпов А. В.

Газовая сварка (наплавка) : учебник (Овчинников, В. В.)

Овчинников, В. В.Учебник основывается на программных материалах по химии, технологии металлов и конструкционных материалов. Содержит сведения о газовой сварке и наплавке металлов, технологии газовой сварки цветных сплавов, сталей и чугунов. Рассмотрено оборудование, применяемое при газовой сварке и наплавке.

Содержит сведения о газовой сварке и наплавке металлов, технологии газовой сварки цветных сплавов, сталей и чугунов. Рассмотрено оборудование, применяемое при газовой сварке и наплавке.

Полная информация о книге

- Вид товара:Книги

- Рубрика:Сварка. Резка. Пайка. Наплавка. Клепка

- Целевое назначение:Учебники и учеб. пособ.д/ средн. спец. образования

- ISBN:978-5-4468-8391-2

- Серия:Профессиональное образование

- Издательство: Академия

- Год издания:2019

- Количество страниц:252

- Тираж:100

- Формат:60х90/16

- УДК:621.

791.5(075.32)

791.5(075.32) - Штрихкод:9785446883912

- Переплет:в пер.

- Сведения об ответственности:Виктор Овчинников

- Код товара:42106

Наплавка металла электродом – виды (способы): это

27.03.2020

- Особенности технологии наплавки

- Методы наплавки металла

- Виды наплавки металла по деталям

- Применяемое оборудование

- Расход материалов

- Электроды для наплавки

Наплавка металла электродом – что это такое? Это одна из наиболее часто применяемых на практике технологий обработки заготовок. Сегодня мы обратим на нее внимание. Рассмотрим, какими способами проводится, что за детали можно восстанавливать теми или иными ее методами. Информация нужна, чтобы вы понимали важность станков, ее выполняющих, и могли выбрать оборудование, лучше всего подходящее для решения конкретно ваших задач.

Сегодня мы обратим на нее внимание. Рассмотрим, какими способами проводится, что за детали можно восстанавливать теми или иными ее методами. Информация нужна, чтобы вы понимали важность станков, ее выполняющих, и могли выбрать оборудование, лучше всего подходящее для решения конкретно ваших задач.

Сразу отметим, зачем нужна такая работа:

- для возврата исходного качества уже изношенной поверхности;

- для утолщения и упрочнения рабочих плоскостей;

- для создания биметаллических структур – пар с медью, чугуном, бронзой или с хромом, кобальтом, никелем.

При правильном подборе материалов и строгом соблюдении техпроцесса удается обеспечить готовому изделию необходимые физико-химические характеристики.

По своей сути, наплавка – это разновидность сварки, потому что принципы их проведения во многом сходны. Отличие в используемых инструментах и решаемых задачах. Если в первом случае, как правило, нужно добиться прочного сцепления двух соединяемых деталей или устранить повреждение, то во втором зачастую еще и необходимо определенным образом изменить состав основного слоя, придать ему новые свойства.

При этом оба вида работ настолько актуальны, что для их проведения создают и совершенствуют специальные станки. Передовые мобильные наплавочные станки представлены у целого ряда производителей, например, у ижевского завода «Сармат»: НК450 и НК750, а также у расточных комплексов РНК и РНК-2. Они отличаются надежностью, удобной скоростью подачи, широким диапазоном регулировки. Также они мобильны, что расширяет сферу их применения.

Особенности технологии наплавки

Как процесс, она представляет собой нанесение предварительно расплавленного металла на поверхность элемента – равномерно, узкими полосками, так, чтобы два материала надежно сцепились в сплошной слой. Толщина последнего зависит от того, для чего предназначено покрытие: защитное может быть тонким и составлять десятые доли мм, а восстанавливающее – доходить до 10 мм. Важно, чтобы сохранялся запас, достаточный для последующей расточки или фрезерования заготовки.

Также необходимо соблюдать следующие требования:

- как можно меньше проплавлять саму деталь;

- минимизировать деформации и остаточные напряжения на участке стыка;

- по максимуму понижать припуски, оставляя их приемлемыми.

Методы наплавки металла

Важно выбрать способ, который будет достаточно простым, быстрым и безопасным в реализации и при этом обеспечит качество соединения, предотвращая возможную деформацию. Понимая это, мы предлагаем вашему вниманию только актуальные варианты с экономичным расходом материала, энергии, трудовых затрат. Большинство из них предназначены для работы со стальными деталями, на поверхность которых необходимо нанести покрытие из цветмета. Рассмотрим каждый – с его характерными особенностями, преимуществами, недостатками (если они есть), применяемым оборудованием – чтобы вы могли сделать выбор.

Электродуговая наплавка

Может быть двух видов:

- Ручная – используются обычные инверторы и выпрямители, минус которых заведен на заготовку, а плюс – на электрод. Такая сборка, несмотря на свою простоту, эффективно снижает общий нагрев и неглубоко проплавляет основной слой. При добавлении смеси-присадки можно равномерно упрочнить обрабатываемую поверхность.

- Механизированная. Работа производится с помощью сварочных полуавтоматов, подающих сплошную или порошковую проволоку, позволяя работать под флюсом. Среди достоинств – высокая производительность и отличное качество стыка: если аккуратно зачистить участок прямошлифовальной машинкой и подогреть его, шов получится идеально ровным.

Вибродуговой метод наплавления с применением проволоки

Позволяет наносить цветные металлы тонким слоем (до 1 мм), практически не нагревая при этом основное покрытие. В течение непрерывного процесса электрод с амплитудой 0,3-3 мм и частотой до 100 Гц совершает колебания по направлению к оси. Таким образом он создает дугу на протяжении 1/5 от общего времени технологического цикла и переносящую на рабочую поверхность малый объем цветмета. Результат – качественный стык без глубокого провара и негативного теплового воздействия.

Выполняется полуавтоматами, снабженными электромеханикой с прерывистой подачей проволоки диаметром 1,6-2 мм. Проводить работы необходимо в защитной среде, состоящей из водного раствора, безопасного газа или пены.

Проводить работы необходимо в защитной среде, состоящей из водного раствора, безопасного газа или пены.

Газопламенная (газовая) наплавка

Наиболее простой, а значит и традиционно используемый, доступный метод обработки, обладающий следующими особенностями:

- пропан-бутановая смесь или горящий ацетилен в качестве источника тепла;

- проволока или прутки (подаваемые вручную или механизированным путем) в роли присадки;

- смесь на базе борной кислоты или буры для флюсов.

При этом мелкие детали приваривают сразу, а крупные – предварительно разогревают до температуры 500 0С и выше. Также полезными добавками могут быть порошковые смеси, их тоже допустимо вводить, направляя в струю пламени, чтобы они мелкими каплями оседали на рабочей поверхности.

Выполняется на плазмотронах – специальных аппаратах для сварки, оборудованных мощной горелкой, активное вещество в которой достигает нескольких тысяч градусов по Цельсию.

Естественно, в таком случае нужно обезопаситься от любых контактов, поэтому присадки подаются только механизированным путем. В их роли, кстати, могут выступать как гранулированные, так и более традиционные порошковые составы.

Объективные преимущества – неглубокий провар и однородная структура получающегося стыковочного слоя. Минусом можно считать относительную дороговизну плазмы и тот факт, что она разогревается до таких серьезных температур.

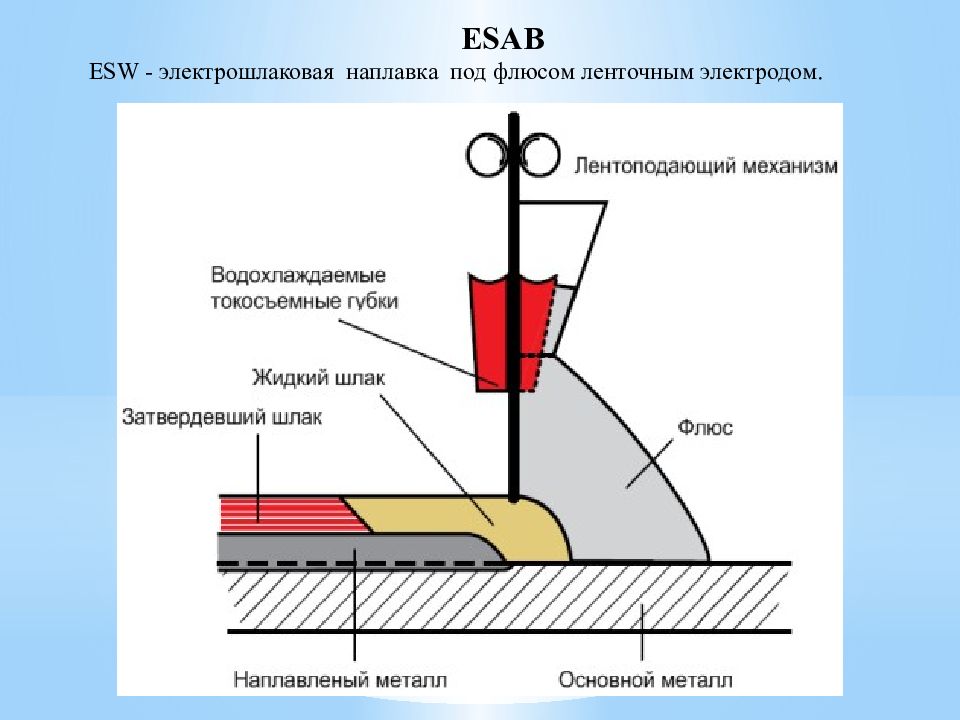

Электрошлаковая наплавка

Представляет собой термический процесс, в ходе которого:

- полезная добавка доходит до нужной вязкости в шлаковой ванне – емкости с катализатором, передвигаемой вдоль заготовки;

- в этот резервуар помещается электрод или гранулированный присадочный состав;

- осуществляется повышение температуры, причем под флюсом и шлаком, которые становятся своеобразным защитным слоем, предохраняющим рабочий участок от вредного воздействия газа.

Ванна расположена вертикально – чтобы воздушные пузырьки сразу всплывали и не образовывали пор. Разбрызгивания и потерь тепла тоже нет (из-за образующегося на третьем шаге буфера) – это очень экономичный вариант. Единственный минус в том, что он сравнительно трудоемок и слабо подходит для деталей со сложной конфигурацией и/или малым размером.

Лазерная наплавка поверхности металла

У этого способа тот же принцип, что и у плазменного или газового. Состав присадки тот же, есть порошок и флюс, разница только в доведении ее до нужной вязкости – это осуществляется при помощи узконаправленного излучения. Его испускает специальная головка, у которой также есть:

- сопло – в нем нагревается поток газа;

- инжектор – он впрыскивает полезную добавку.

Это вариант с максимальной точностью результата, отличающийся стабильным качеством получаемого покрытия, но он и наиболее дорог в использовании, поэтому актуален в самых ответственных случаях, например, при производстве функциональных узлов прецизионного оборудования.

Индукционный метод наплавления

Реализуется по следующей схеме:

- цветмет вместе с флюсом наносится на рабочий участок;

- над ними располагают медную трубку в несколько витков – индуктор – и напряжение с высокой частотой;

- возникают вихревые токи, сваривающие основу и присадку в единое целое.

Налицо впечатляющая производительность при достаточно небольшом нагреве.

Электроискровая наплавка

Технология основана на воздействии кратковременных разрядов тока и позволяет наносить ультратонкие покрытия (толщиной буквально в несколько мкм)./8e95f355f6d93f7.s.siteapi.org/img/b16ba7e9a14e149affbe9ee24a514c4d799801ff.jpg) Претворяется в жизнь на специальной установке с осциллятором. Заготовку в ней заводят на минус, электрод – на плюс. При разрядах частицы материала вырываются и свариваются в плотный мелкопористый шов.

Претворяется в жизнь на специальной установке с осциллятором. Заготовку в ней заводят на минус, электрод – на плюс. При разрядах частицы материала вырываются и свариваются в плотный мелкопористый шов.

Вариант сравнительно недорогой и удобен тем, что нагрев поверхности практически отсутствует – изменения структуры или деформации попросту нет, даже окисления не наблюдается. Это максимизирует срок службы обработанного изделия.

Виды наплавки металла по деталям

Есть настолько распространенные части механизмов, что унифицированным стал не только их выпуск, но даже ремонт. Специфику их восстановления мы и рассмотрим ниже.

Шестерня зубьев

Актуальна, когда ломается не больше 2 подряд идущих резцов. В этом случае нужно:

- вырезать дефективные элементы;

- просверлить пару отверстий в получившемся зазоре и сделать резьбу;

- изготовить шпильки и ввернуть их в посадочные места;

- наплавить электросваркой металл и сформировать из него зуб.

Также допустимо использовать специальные электроды – ОЗН-300 или их аналоги. Важно хорошо очистить шестеренку перед выполнением работ.

Если из строя вышло сразу несколько резцов, можно попытаться восстановить их изношенные стороны с помощью Сормайта, приварив его с применением ЦС-1 или ЦС-2. Место стыка затем нужно отшлифовать. Еще один вариант – сталинит, размягчать который следует при постоянном обратном токе, а наносить – с бурой в роли флюса, слоем в 3-4 мм. Если необходимо отремонтировать торцы зубьев, сделать это лучше автоматическим путем, с порошковой проволокой в качестве присадки.

Рельсовые концы

Элементы железнодорожного полотна неизбежно деформируются под воздействием ударных нагрузок от ЖД-транспорта. Поэтому им требуется возвращать исходную геометрию, и сделать это можно несколькими способами:

- Вручную, дуговой сваркой – с использованием штучных К-2-55 или ОЗН-330, с наложением валиков поперек, вдоль или диагонально.

Ширина стыка зависит от силы тока, сечения стержня и других сопутствующих факторов.

Ширина стыка зависит от силы тока, сечения стержня и других сопутствующих факторов. - Полуавтоматически, электродуговым методом: в данном случае наплавленный металл – это порошковая самозащитная проволока. Это самый производительный и стабильный вариант из трех, но требующий наличия определенного оборудования.

- Пучком – начиная с торца, с отступом, возбуждая дугу по внутренней стороне. Кратер заделывается при стыковке концов валиков (с перекрытием в 15-20% ширины).

Что бы вы ни выбрали, нужно провести обработку правильно, то есть измерить дефект, подготовить станок, зашлифовать место и подогреть его, выполнить основную работу, дождаться естественного остывания и зачистить абразивом для достижения необходимой гладкости.

Цилиндры и плоскости

Восстановление деталей наплавкой в этом случае можно выполнять одним из двух способов:

- Электродами с обмазкой – валиками, либо продольно, либо вкруговую, либо по винтовой линии.

Первый вариант подходит для длинных, но малых в диаметре элементов, второй подразумевает постоянные повороты заготовки, третий – ее равномерное вращение.

Первый вариант подходит для длинных, но малых в диаметре элементов, второй подразумевает постоянные повороты заготовки, третий – ее равномерное вращение. - Автоматически под флюсом – таким образом получается прочное покрытие, особенно если использовать качественную порошковую проволоку или ленту. Наносить присадку можно как по оси, так и по спирали.

Под плоскостями подразумеваются простые поверхности большой площади. Их ремонтируют при помощи узких валиков, располагая каждый так, чтобы он перекрывал предыдущий на 30-40% ширины и своевременно удалял шлак. Еще один вариант – напайка в несколько слоев, с сообщением электродному пучку (ленте) нужного размаха поперечных колебаний. Во втором случае нет корки.

Металлорежущий инструмент и штампы

Здесь актуальна дуговая сварка:

- ручная – с применением ОЗИ-3, 5 или 6, или ЦИ-1М, или ЦС-1;

- полуавтоматическая или полностью механизированная – с использованием легированной проволоки, паст, флюсов.

Детали, работающие на истирание как под ударными нагрузками, так и без них

Если какое-то изделие эксплуатируется очень интенсивно и испытывает значительные физические воздействия, рекомендуется использовать следующие электроды:

- ОМГ-Н – полностью соответствует ГОСТам;

- ОЗН (7М, 300М, 400М) – поверхность будет отличаться твердостью, стойкостью к износу и трещинам;

- ЦНИИН-4 – доступный, популярный, недорогой;

- Т-590, Т-620 – дают повышенную прочность, покрывая особым ферро-слоем.

Нержавеющая сталь

В данном случае лучшие материалы для наплавки – стержни из высоколегированной проволоки серии ЦН (6Л или 12М-67). Полученный благодаря им стык обладает антикоррозионными свойствами и не станет собирать задиры – очень удобное решение для арматуры. Возможно, придется проводить предварительный прогрев и дальнейшую термообработку.

Чугун и его сплавы

Здесь популярны следующие варианты электродов:

- ОЗЧ-2 – для серых и ковких сортов;

- ЦЧ-4 – легко зажигаются, стабильно горят, обеспечивают малое разбрызгивание;

- ОЗЖН (1 и 2) – для высокопрочных марок;

- МНЧ-2 – делают стык плотным и аккуратным после чистовой обработки.

Медь и ее сплавы (бронза)

В этом случае актуальны прутки, состав которых сходен с основным материалом, или стержни серии Комсомолец-100. Рекомендован нагрев до 300-500 градусов Цельсия и проковка, если температура превысит этот показатель.

При использовании бронзы хорошо себя показывают ОЗБ-2М: они дают высокую износостойкость. Работу нужно проводить под постоянным током с обратной полярностью.

Алюминий и материалы на его основе

Наиболее востребован дуговой способ наплавки металла – электродами ОЗА (дают антикоррозионные свойства), УАНА или ОЗАНА (не позволяют образоваться оксидной пленке).

Чтобы упростить регулировку структуры, берут порошковые стержни, потому что они повышают практические характеристики готового покрытия.

Применяемое оборудование

Эту нишу занимают станки, которые отличаются от сварочных установок наличием дополнительных устройств, подающих и распределяющих присадки. Они могут обеспечивать нанесение прутками, проволокой, через сопло, поддерживать функцию центробежного распределения или спиральной укладки.

Они могут обеспечивать нанесение прутками, проволокой, через сопло, поддерживать функцию центробежного распределения или спиральной укладки.

В качестве примера можно привести модели ижевского производителя «Сармат»: НК450 и НК750 осуществляют восстановление отверстий наплавкой, подходят как для плоских заготовок, так и для сложных форм или тел вращения. Отличаются мобильностью, высокой производительностью и точностью, возможностью регулировки скорости.

Расход материалов

Его нужно уметь рассчитывать, чтобы определить стоимость готовой детали (или партии). Зная, сколько расходников понадобится, вы сможете обеспечить непрерывный производственный процесс.

При сварке этот показатель берется на 1 м шва. Следует воспользоваться формулой:

G = F x L x y, где:

- F – площадь сечения стыка, мм2;

- L – длина созданного покрытия;

- y – удельная масса выбранной присадки, г/см3.

Расход стержней тоже необходимо учитывать, но сделать это проще, ведь этот показатель для каждой марки стабилен и составляет 1,4-1,8 кг на 1 кг присадки.

Электроды для наплавки

Сегодня, в силу актуальности, существует огромное их разнообразие как от российских заводов-изготовителей, так и от зарубежных брендов. В числе наиболее ходовых вариантов: серии ЛЭЗ, СЗСМ, СпецЭлекторд (Москва, Волгодонск), Lincoln Electric ESAB и другие. Можно без труда выбрать наиболее подходящие стержни для создания нужного покрытия.

Теперь вы знаете, чем дуговая сварка отличается от плазменной или газопламенной, и в каких случаях стоит отдать предпочтение первой, второй или третьей. Также мы постарались как можно более подробно осветить вопросы восстановления деталей, наплавки металла электродами, технологии создания прочных стыков на стали, чугуне, алюминии. Мы позаботились о том, чтобы у вас была вся информация для работы на качественных станках вроде НК450 и НК750 от завода «Сармат».

Современные виды наплавки

Наплавка является самым распространенным способом восстановления деталей на судоремонтных и машиностроительных предприятиях. Её широкое применение объясняется высокими технико-экономическими показателями. Наплавкой можно нарастить слой практически любой толщины, различного химического состава и физико-механических свойств. Возможности наплавки ещё более расширяются с применением различных методов упрочнения.

Основными разновидностями способа наплавки, нашедших широкое применение в практике восстановления деталей являются: электродуговая, электроконтактная, вибродуговая, газовая, плазменная и лазерная.

Электродуговая наплавка

включает в себя виды: под слоем флюса, в среде защитных газов и открытой дугой. Наплавка под слоем флюса рекомендуется для восстановления деталей со значительным износом. Она обеспечивает стабильное качество наплавленного металла и высокую производительность.

Она обеспечивает стабильное качество наплавленного металла и высокую производительность.Наплавка в среде защитных газов, в основном углекислого газа (CO2), применяется для восстановления различных деталей и обладает рядом преимуществ. Основными из них являются: простота, возможность наплавлять слой метала небольшой толщины, хорошая видимость зоны горения дуги и др. В качестве материала широко используются электродная проволока и лента. Для получения износостойких поверхностей применяют также порошковую проволоку. Основным недостатком наплавки в углекислом газе является значительное разбрызгивание металла.

Наплавка открытой дугой имеет следующие преимущества перед способами наплавки под слоем флюса и в среде защитного газа в том, что отпадает необходимость в специальной защите сварочной ванны. Это обеспечивается применением специальных материалов, например порошковой проволоки, в состав которой входят защитные газо- и шлакообразующие вещества.

Электроконтактная наплавка

сущность которой заключается в совместном деформировании наплавляемого металла и поверхностного слоя детали, нагретых в месте деформации до пластического состояния короткими импульсами тока. Имеет перед электродуговой наплавкой ряд преимуществ: повышение производительности труда, меньшую зону термического влияния, благоприятные условия труда, низкую энергоёмкость, уменьшение расхода металла вследствие меньшего припуска на механическую обработку. В качестве наплавляемого материала могут использоваться проволока, лента, порошки.Вибродуговая наплавка

основана на использовании теплоты кратковременной дуги, возникающей в момент разрыва цепи между вибрирующим с постоянной частотой и амплитудой электродом и наплавляемой поверхностью. По сравнению с электродуговой она имеет меньшую зону термического влияния и значения деформаций, позволяет получать тонкие слои наплавляемого металла (0,5 – 1,0 мм).

Газовую наплавку

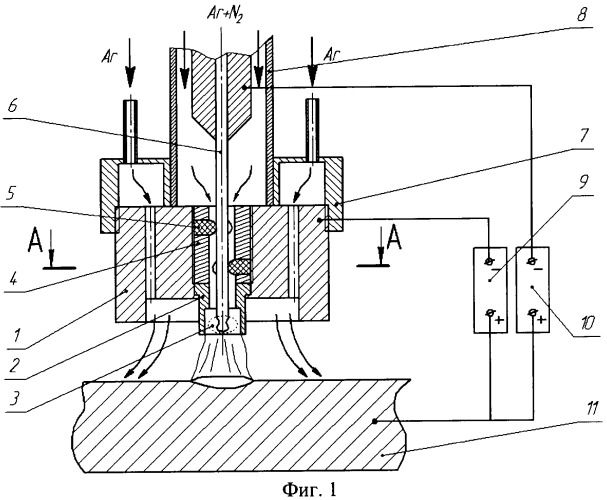

проводят путём расплавления пруткового или порошкового наплавочного материала в газокислородном пламени горелки. При восстановлении и упрочнении деталей широкое применение находит газовая наплавка твёрдых порошкообразных самофлюсующихся материалов. Преимуществом этого способа восстановления является возможность получения гладких равномерных по толщине слоёв наплавляемого металла с минимальным припуском на обработку.Плазменная наплавка

при таком методе в качестве источника теплоты используют струю плазмы, представляющую собой сильно ионизированный газ с температурой до 15000-20000 градусов по Цельсию. Плазма образуется путём вдувания в электрическую дугу плазмообразующего газа и обжатия его струи водоохлаждаемым соплом. Может использоваться другой поток газа, окружающий струю плазмы для защиты наплавляемого слоя от воздействия атмосферы. В качестве присадочного материала используют проволоку или металлический порошок. Последний нашёл широкое применение, способствуя значительному повышению износостойкости и увеличению срока службы восстановленных деталей.

Последний нашёл широкое применение, способствуя значительному повышению износостойкости и увеличению срока службы восстановленных деталей.Лазерная наплавка

данный способ восстановления деталей осуществляют с помощью светового лазерного луча, излучаемого оптическим квантовым генератором. Благодаря узкой направленности лазерного луча и высокой плотности энергии в зоне его воздействия на материал возможно наплавлять практически любые материалы. Наиболее простой является наплавка порошковых материалов. Сущность этого процесса заключается в нанесении порошковой смеси на изношенную поверхность детали и в последующей её обработке мощным излучением (лазером). Локальная фокусировка излучения позволяет проводить наплавку труднодоступных мест. При этом исходная структура почти не изменяется и таким образом удаётся достичь высокой износостойкости и предела усталости. Локальность и скорость наплавки являются существенным достоинством метода, поскольку исключает разогрев детали и искажение её формы. Низкая энергоёмкость, высокая производительность и незначительные потери наплавляемого материала делают лазерную наплавку перспективным способом восстановления изношенных деталей.Смотрите также:

Низкая энергоёмкость, высокая производительность и незначительные потери наплавляемого материала делают лазерную наплавку перспективным способом восстановления изношенных деталей.Смотрите также:Территория Нефтегаз | СРАВНИТЕЛЬНЫЙ АНАЛИЗ НАПЛАВКИ ЭЛЕМЕНТОВ ТРУБОПРОВОДНОЙ АРМАТУРЫ РУЧНОЙ ДУГОВОЙ И АВТОМАТИЧЕСКОЙ СВАРКОЙ ПОД СЛОЕМ ФЛЮСА

В статье проводится анализ ремонта трубопроводной арматуры путем наплавки, а также рассмотрены основные показатели экономической эффективности при проведении восстановительных работ по ремонту запорно-регулирующей арматуры. Сравниваются два основных способа выполнения сварочных работ в промышленности и строительстве: ручная дуговая наплавка и автоматическая наплавка под слоем флюса.

Длительное время на объектах Астраханского газоконденсатного месторождения применялась ручная дуговая наплавка штучными электродами. Применяемый способ не обеспечивал необходимой производительности и требуемого качества наплавки. Для улучшения качества наплавки механизирован процесс движения электрода, что позволило автоматизировать процесс сварки.

Проведен ряд экспериментальных исследований для оценки таких основных критериев автоматической сварки под флюсом и ручной дуговой сварки, как экономия затрачиваемого материала и времени, качество ремонта, безопасность. В ходе эксперимента произведена наплавка на образцах размерами 500 × 500 × 12 мм и выполнен металлографический анализ двух видов наплавки. Для проведения работ по наплавке разработаны и аттестованы соответствующие технологии согласно требованиям нормативных и регламентирующих документов по сварке. В ходе сравнительного анализа времени, затрачиваемого при проведении двух видов наплавок, а также количества использованных сварочных материалов рассмотрен процесс наплавки 5000 элементов арматуры в год.

Применяемый способ не обеспечивал необходимой производительности и требуемого качества наплавки. Для улучшения качества наплавки механизирован процесс движения электрода, что позволило автоматизировать процесс сварки.

Проведен ряд экспериментальных исследований для оценки таких основных критериев автоматической сварки под флюсом и ручной дуговой сварки, как экономия затрачиваемого материала и времени, качество ремонта, безопасность. В ходе эксперимента произведена наплавка на образцах размерами 500 × 500 × 12 мм и выполнен металлографический анализ двух видов наплавки. Для проведения работ по наплавке разработаны и аттестованы соответствующие технологии согласно требованиям нормативных и регламентирующих документов по сварке. В ходе сравнительного анализа времени, затрачиваемого при проведении двух видов наплавок, а также количества использованных сварочных материалов рассмотрен процесс наплавки 5000 элементов арматуры в год.

Ключевые

слова: СВАРКА, НАПЛАВКА, ТРУБОПРОВОДНАЯ АРМАТУРА, РЕМОНТ, ИЗНОС.

Авторы:

УДК 621.791

А.Г. Кудасов, ООО «Газпром добыча Астрахань» (Астрахань, РФ), [email protected]

Т.Э. Пантелеева, ООО «Газпром добыча Астрахань», [email protected]

В.Н. Мещеряков, ООО «Газпром добыча Астрахань», [email protected]

А.В. Чурносов, ООО «Газпром добыча Астрахань», [email protected]

А.А. Халявкин, к.т.н., ООО «Газпром добыча Астрахань», [email protected]

Газовая наплавка. Практика

Практика

Данный модуль предназначен для закрепления знаний по теме «Газопламенная пайка и процессы пламенной обработки поверхности изделий»: Газовая наплавка. Практика (Технология наплавки латуни на пластину из низкоуглеродистой стали размером 150×50 мм и толщиной 7 мм)

Категория пользователей

Преподаватель, Обучаемый

Контактное время

15 минут

Интерактивность

Высокая

Дисциплины

Тематика среднего профессионального образования

/ Сварочное производство

Уровень образования

Профессионально-техническая подготовка, повышение квалификации

Статус

Завершенный вариант (готовый, окончательный)

Тип ИР сферы образования

информационный модуль

Ключевые слова

Наплавка латуни

Автор

Левин Юрий Юрьевич к. т.н.

т.н.

Тел. – :+7-495-341-9536, :+7-495-341-9537

Издатель

Научный Центр внедрения телекоммуникационных технологий “ГРАЖДАНСКАЯ СЕТЬ” АНО

Научный Центр внедрения телекоммуникационных технологий “ГРАЖДАНСКАЯ СЕТЬ”

Россия, 115561, Москва, Москва, ул. Ключевая, д.4, корп.2,

Тел. – :+7-495-341-9536, :+7-495-341-9537

Сайт –

http://www.urbannet.ru

Эл. почта –

[email protected]

Правообладатель

Министерство образования и науки России Федеральный орган исполнительной власти

Министерство образования и науки России

Россия, 115998, Москва, ул. Люсиновская, д. 51,

Внимание! Для воспроизведения модуля необходимо установить на компьютере проигрыватель ресурсов.

Характеристики информационного ресурса

Тип используемых данных:

text/xml, text/html, text/javascript, image/png, audio/mpeg

Объем цифрового ИР

1 910 375 байт

Проигрыватель

multi-os

Категория модифицируемости компьютерного ИР

открытый

Признак платности

бесплатный

Наличие ограничений по использованию

нет ограничений

Рубрикация

Ступени образования

Среднее профессиональное образование

Целевое назначение

Учебное

Тип ресурса

Открытая образовательная модульная мультимедийная система (ОМС)

Классы общеобразовательной школы

Уровень образовательного стандарта

Федеральный

Характер обучения

Урок 8 – Электроды для жесткой наплавки

Урок 8 – Электроды для жесткой наплавки © АВТОРСКИЕ ПРАВА 2000 УРОК ГРУППЫ ЭСАБ, ИНК. VIII сварочные кабели,

и электрододержатель. Наплавка может производиться во всех положениях и

хотя скорость осаждения низкая,

этот процесс особенно полезен при большом количестве коротких швов.

должны быть сделаны. Этот метод широко используется для ремонта и восстановления в полевых условиях.

оборудования.

Мощность дуги может быть как постоянного, так и переменного тока.Разбавление

уровень выше

чем в оксиацетиленовом методе, но его можно свести к минимуму, используя соответствующие

сварочный ток с использованием плетеного валика

вместо стрингера и удерживая электрод в

лужу, а не основной металл. 8.3.3

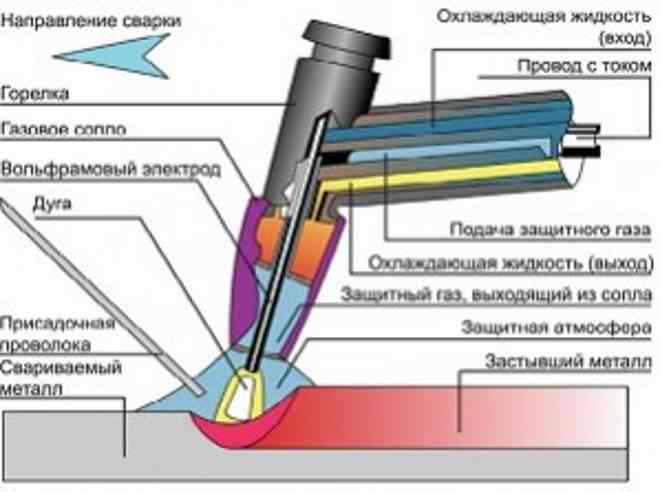

Газ

Вольфрамовая дуга

Наплавка –

В этом процессе используется то же оборудование и процедуры.

как GTAW, как описано в Уроке II. Скорость депонирования низкая, но депозиты

качественные

при условии, что прилагаются усилия, чтобы свести разбавление к минимуму.Нормальное разведение

несколько больше

чем в оксиацетиленовой наплавке. Хотя аргон, гелий или смеси

эти газы можно использовать, разбавление

самый низкий при использовании чистого аргона.

VIII сварочные кабели,

и электрододержатель. Наплавка может производиться во всех положениях и

хотя скорость осаждения низкая,

этот процесс особенно полезен при большом количестве коротких швов.

должны быть сделаны. Этот метод широко используется для ремонта и восстановления в полевых условиях.

оборудования.

Мощность дуги может быть как постоянного, так и переменного тока.Разбавление

уровень выше

чем в оксиацетиленовом методе, но его можно свести к минимуму, используя соответствующие

сварочный ток с использованием плетеного валика

вместо стрингера и удерживая электрод в

лужу, а не основной металл. 8.3.3

Газ

Вольфрамовая дуга

Наплавка –

В этом процессе используется то же оборудование и процедуры.

как GTAW, как описано в Уроке II. Скорость депонирования низкая, но депозиты

качественные

при условии, что прилагаются усилия, чтобы свести разбавление к минимуму.Нормальное разведение

несколько больше

чем в оксиацетиленовой наплавке. Хотя аргон, гелий или смеси

эти газы можно использовать, разбавление

самый низкий при использовании чистого аргона. Газовая вольфрамовая дуга

Покрытие используется для многих одинаковых

тип применения как оксиацетиленовый процесс. Эти

обычно представляют собой небольшие изнашиваемые поверхности, для которых требуется гладкий высококачественный наплав.

8.3.4

Поток

Сердечная дуга

Наплавка –

Доступны два типа непрерывных трубчатых электродов.

для наплавки; самозащитные и требующие газовой защиты.8.3.4.1.

Самозащищенный тип намного более популярен, и в области наплавки

известны как «проволока с открытой дугой»,

что указывает на то, что они не требуют гранулометрического

флюс или защитный газ. Депозиты

сравнимы с электродами с покрытием, но

нет заглушки. Поскольку нет оборудования для работы с защитным газом или флюсом

необходимы и

скорость наплавки высокая, это самый экономичный процесс наплавки

наплавочные материалы.Портативность оборудования позволяет использовать этот процесс для наплавки.

тяжелое оборудование

в поле, а также в магазине. Разбавление выше, чем у покрытых

электроды,

но ниже, чем при сварке под флюсом.

Газовая вольфрамовая дуга

Покрытие используется для многих одинаковых

тип применения как оксиацетиленовый процесс. Эти

обычно представляют собой небольшие изнашиваемые поверхности, для которых требуется гладкий высококачественный наплав.

8.3.4

Поток

Сердечная дуга

Наплавка –

Доступны два типа непрерывных трубчатых электродов.

для наплавки; самозащитные и требующие газовой защиты.8.3.4.1.

Самозащищенный тип намного более популярен, и в области наплавки

известны как «проволока с открытой дугой»,

что указывает на то, что они не требуют гранулометрического

флюс или защитный газ. Депозиты

сравнимы с электродами с покрытием, но

нет заглушки. Поскольку нет оборудования для работы с защитным газом или флюсом

необходимы и

скорость наплавки высокая, это самый экономичный процесс наплавки

наплавочные материалы.Портативность оборудования позволяет использовать этот процесс для наплавки.

тяжелое оборудование

в поле, а также в магазине. Разбавление выше, чем у покрытых

электроды,

но ниже, чем при сварке под флюсом. 8.3.4.2

Применяются порошковые газозащитные проволоки.

в меньшей степени. Защитные газы

используется для уменьшения окисления и минимизации потерь сплава. Использование CO 2 как защитный газ

тенденция к увеличению проникновения и тем самым к увеличению разбавления.Экранирование

газ и газоснабжение

оборудование также увеличивает стоимость наплавки. 8.3.5

Погруженный

Дуговая наплавка

– При сварке под флюсом используются как сплошные, так и

трубчатые проволоки и гранулированный флюс.

Поддается автоматической работе и используется для

производственная наплавка большого количества

запчастей в магазинах. Скорость наплавки и скорость движения

высокие и глубокое проникновение. Сварные швы гладкие и хорошего качества.

качественный. Высокая температура

входная мощность высока, и по этой причине этот процесс не рекомендуется использовать на

аустенитный марганец

стали.Глубокое проникновение вызывает наибольшее разбавление (до 50%)

все

8.3.4.2

Применяются порошковые газозащитные проволоки.

в меньшей степени. Защитные газы

используется для уменьшения окисления и минимизации потерь сплава. Использование CO 2 как защитный газ

тенденция к увеличению проникновения и тем самым к увеличению разбавления.Экранирование

газ и газоснабжение

оборудование также увеличивает стоимость наплавки. 8.3.5

Погруженный

Дуговая наплавка

– При сварке под флюсом используются как сплошные, так и

трубчатые проволоки и гранулированный флюс.

Поддается автоматической работе и используется для

производственная наплавка большого количества

запчастей в магазинах. Скорость наплавки и скорость движения

высокие и глубокое проникновение. Сварные швы гладкие и хорошего качества.

качественный. Высокая температура

входная мощность высока, и по этой причине этот процесс не рекомендуется использовать на

аустенитный марганец

стали.Глубокое проникновение вызывает наибольшее разбавление (до 50%)

всеПродление срока службы оборудования нефтегазовой отрасли

От геологоразведочных работ и бурения до перекачки и переработки твердые покрытия и инженерные компоненты Wall Colmonoy широко используются в нефтегазовой отрасли, чтобы продлить срок службы промышленного оборудования и механизмов от вредной коррозии и износа.

Колмоной® 62 наплавлен на скважинном поршне

Наши специально разработанные сплавы Colmonoy® (на основе никеля) и Wallex ™ (на основе кобальта) обладают выдающимися металлургическими и физическими свойствами, что делает их идеально подходящими для решения проблем износа в нефтегазовой промышленности. В нефтегазовой промышленности распространены различные типы износа. Наши сплавы являются отраслевыми стандартами износостойкости. Мы разработали новые сплавы и улучшили другие, чтобы удовлетворить ваши потребности в покрытии износом.

Colmonoy® 7331-60F и 7333-60F были специально разработаны для продления срока службы скважинных инструментов за счет улучшенной защиты от износа скважинных инструментов, таких как буровые долота со сварным стальным корпусом, стабилизаторы (магнитные и немагнитные) и рулевые подушки. Это связано с добавлением карбида вольфрама. Использование предварительно смешанной матрицы и порошка карбида вольфрама может значительно улучшить износостойкость при наплавке стали и немагнитных стабилизаторов, сверл со сварным стальным корпусом и рулевых колодок, используемых в нефтегазовом секторе.

Узнайте, как наши специально разработанные сплавы Colmonoy® Surfacing Alloys продлевают срок службы скважинных инструментов.

Читать технический бюллетень

Сплавы применяются в широком спектре проверенных методов наплавки и термического напыления, включая лазерную наплавку, PTA, HVOF и Spray & Fuse. Сплавы доступны в виде порошка, прутка или проволоки.

КомпонентыWall Colmonoy, точно спроектированные или полностью обработанные, используются в нефтегазовой отрасли. Они изготовлены из износостойких, жаропрочных и коррозионно-стойких сплавов Colmonoy®, Wallex ™ или специальных сплавов, разработанных для оптимизации износостойкости, коррозии и жаропрочности.Компоненты могут поставляться в литом или полностью обработанном состоянии из отливок, расплавленных на воздухе или в вакууме, изготовленных методом паковки, песка или формования.

Обрабатывающее оборудование включает электроэрозионную обработку, резку проволоки с ЧПУ, шлифование с ЧПУ, хонингование с ЧПУ, фрезерование с ЧПУ, притирку и токарную обработку с ЧПУ.

Посетите отливки, чтобы узнать больше

Приложения

Штанги компрессора, гильзы и расширители, поршни, валы насосов, штанги, насосные штанги, муфты, защитные гильзы, клапаны, стабилизаторы, рулевые колодки, буровые коронки, направляющие

Методы

Формы

Углубленное исследование энергетики: снижение налоговых поступлений в ведущих нефтегазовых странах

Примечание редактора: каждую пятницу, Talk Business & Politics предоставляет «Углубленный анализ энергии», сводку новостей энергетики и регулирования в нашем информационном бюллетене по электронной почте, на который вы можете подписаться, чтобы получать его ежедневно. бесплатно здесь .

EIA СЧИТАЕТ, ЧТО ЛУЧШИЕ СТРАНЫ НЕФТИ И ПРИРОДНОГО ГАЗА НАЧИНАЮТ НИЗКИЕ НАЛОГОВЫЕ ДОХОДЫ

Снижение спотовых цен на нефть во второй половине 2014 года и первом месяце 2015 года привело к сокращению налоговых поступлений от добычи нефти и природного газа в некоторых из крупнейших нефтяных компаний – и государства, производящие природный газ, согласно отчету Управления энергетической информации США в четверг.

Техас, Северная Дакота, Аляска и Оклахома – четыре из пяти штатов, ведущих добычу нефти и природного газа, и значительную часть своих неограниченных операционных доходов они получают за счет налогов на добычу нефти и природного газа. См. Отчет здесь .

НЕФТЯНЫЕ КОМПАНИИ ЧУВСТВОВАЛИ БОЛЬНЫМ ОТ СЛАБЫХ ФЬЮЧЕРОВ НЕФТИ И ГАЗА

Слабые цены на сырьевые товары заставляют производителей нефти и газа и связанные с ними специализированные нефтяные и буровые компании пересмотреть свои ранее объявленные планы капиталовложений на 2015 год, включая растущее число компаний, работающих в сланцевом секторе играть в. Как это могло повлиять на компании, ведущие операции в Арканзасе? Узнайте больше здесь .

ЮГО-ЗАПАД ЭНЕРГЕТИКИ УМЕНЬШАЕТ БЮДЖЕТ FAYETTEVILLE SHALE

Эта история продолжала привлекать огромное количество читателей на наш веб-сайт на прошлой неделе.Ведущий аналитик с Уолл-Стрит сказал, что месторождения Fayetteville Shale и другие стареющие месторождения сухих сланцевых сланцев хорошо себя зарекомендовали за последние несколько лет, но добавил, что «они не могут конкурировать» с сланцевыми месторождениями, которые производят как сырую нефть, так и влажный природный газ.

Управляющий директор Oppenheimer Фадель Гейт представил свой анализ сланцевого месторождения Фейетвилл, поскольку Southwestern Energy Corp. и BHP Billiton резко сократили свои инвестиции в сланцевый месторождение Арканзаса.

Прочтите этот подробный анализ газового сектора Арканзаса по этой ссылке .

Оценщик обсадной колонны| Бюро экономической геологии

Этот веб-сайт предоставляет операторам оценку глубины обсадной колонны, чтобы помочь в получении письма с определением защиты подземных вод (pdf) .

Все оценки, полученные с этого веб-сайта, должны быть проверены группой консультантов RRC по подземным водам, а окончательные рекомендации будут представлены в письме с определением защиты подземных вод.

Правила Железнодорожной комиссии штата Техас требуют, чтобы любой, кто ведет бурение на нефть и газ или повторно вводит существующую нефтегазовую скважину, должен иметь план конструкции скважины, одобренный RRC. Часть плана должна включать использование поверхностной обсадной трубы и цемента для защиты пресной воды (обычно соленость менее 1000 мг / л TDS) и воды пригодного для использования качества (обычно соленость менее 3000 мг / л TDS). Обсадная труба также помогает защитить скважину от обрушения и выброса.

Часть плана должна включать использование поверхностной обсадной трубы и цемента для защиты пресной воды (обычно соленость менее 1000 мг / л TDS) и воды пригодного для использования качества (обычно соленость менее 3000 мг / л TDS). Обсадная труба также помогает защитить скважину от обрушения и выброса.

Оператор скважины должен иметь письмо от Консультативного отдела RRC по подземным водам, которое затем направляется в RRC, в котором указывается, где находится пресная вода пригодного для использования качества. RRC использует рекомендации, содержащиеся в Письме с определением защиты подземных вод, для разработки требований к скважинам.

Для получения полного объяснения процедур и доступных ресурсов для получения письма с определением защиты подземных вод, пожалуйста, посетите страницу Консультативного отдела по подземным водам RRC , которая включает в себя образцы бланков заявок, правила для обсадных труб, ускоренные процедуры подачи заявок и контактную информацию.

Для получения информации о обсадной колонне щелкните карту ниже:

Перейти к оценщику обсадной трубы>

НАЖМИТЕ ЭТУ КАРТУ

Этот участок подготовлен в сотрудничестве с Железнодорожной комиссией Техаса и финансируется за счет средств Железнодорожной комиссии Техаса и Техасской комиссии по качеству окружающей среды.

С 1 сентября 2011 года проект по оценке поверхностных обсадных труб координируется Консультативным отделом RRC по подземным водам. До 1 сентября 2011 года проект по оценке наземных обсадных труб координировался Техасской комиссией по качеству окружающей среды.

Процесс добычи нетрадиционного природного газа | Разработка нетрадиционных месторождений нефти и природного газа

Гидравлический разрыв

При гидроразрыве пласта образуются трещины в породе, которые стимулируют поток природного газа или нефти, увеличивая объемы, которые могут быть извлечены. Скважины могут быть пробурены вертикально от сотен до тысяч футов ниже поверхности земли и могут включать горизонтальные или направленные секции, простирающиеся на тысячи футов.

Скважины могут быть пробурены вертикально от сотен до тысяч футов ниже поверхности земли и могут включать горизонтальные или направленные секции, простирающиеся на тысячи футов.

Трещины создаются закачкой большого количества флюидов под высоким давлением вниз по стволу скважины в целевую горную породу. Жидкость для гидроразрыва пласта обычно состоит из воды, проппанта и химических добавок, которые открывают и увеличивают трещины в породе. Эти трещины могут простираться на несколько сотен футов от ствола скважины.Расклинивающие наполнители – песок, керамические гранулы или другие мелкие несжимаемые частицы – удерживают вновь созданные трещины.

После завершения процесса нагнетания внутреннее давление горной породы заставляет жидкость возвращаться на поверхность через ствол скважины. Этот флюид известен как «обратный поток» и «пластовая вода» и может содержать закачанные химические вещества плюс природные материалы, такие как рассолы, металлы, радионуклиды и углеводороды. Возвратная и пластовая вода обычно хранится на месте в резервуарах или ямах перед обработкой, удалением или переработкой.Во многих случаях его закачивают под землю для утилизации. В районах, где это невозможно, они могут быть очищены и повторно использованы или переработаны на очистных сооружениях, а затем сброшены в поверхностные воды.

Возвратная и пластовая вода обычно хранится на месте в резервуарах или ямах перед обработкой, удалением или переработкой.Во многих случаях его закачивают под землю для утилизации. В районах, где это невозможно, они могут быть очищены и повторно использованы или переработаны на очистных сооружениях, а затем сброшены в поверхностные воды.

Начало страницы

Добыча «нетрадиционного» природного газа, добыча сланцевого газа и ГРП

Гидравлический разрыв пласта – метод, используемый при добыче «нетрадиционного» газа. «Нетрадиционные» коллекторы могут рентабельно добывать газ только с помощью специальной техники воздействия, такой как гидроразрыв пласта, или других специальных процессов и технологий добычи.Часто это происходит из-за того, что газ сильно диспергирован в породе, а не находится в концентрированном подземном месте.

Добыча нетрадиционного газа – относительно новое явление. Добыча метана из угольных пластов началась в 1980-х годах; добыча сланцевого газа началась еще недавно. Основные вспомогательные технологии, гидроразрыв и горизонтальное бурение, открыли новые области для разработки нефти и газа, с особым акцентом на резервуары природного газа, такие как сланцы, угольные пласты и плотные пески.

Основные вспомогательные технологии, гидроразрыв и горизонтальное бурение, открыли новые области для разработки нефти и газа, с особым акцентом на резервуары природного газа, такие как сланцы, угольные пласты и плотные пески.

Добыча сланцевого газа. Сланцевые породы стали важным источником природного газа в Соединенных Штатах. Сланцевый газ присутствует во многих регионах прилегающих Соединенных Штатов, в том числе в некоторых районах, где добыча нефти или газа никогда раньше не производилась.

Производство метана из угольных пластов. Метан из угольных пластов (CBM) был впервые извлечен из угольных шахт в качестве меры безопасности для снижения опасности взрыва, создаваемой газообразным метаном в шахтах. Сегодня метан улавливается и используется в качестве источника энергии.Более глубокие угольные пласты могут потребовать гидроразрыва пласта для высвобождения природного газа.

Плотные пески. Плотные пески – это газоносные мелкозернистые песчаники или карбонаты с низкой проницаемостью. Если отсутствуют естественные трещины, почти во всех плотных песчаных коллекторах требуется гидроразрыв пласта для выпуска газа.

Если отсутствуют естественные трещины, почти во всех плотных песчаных коллекторах требуется гидроразрыв пласта для выпуска газа.

Начало страницы

Наука об эффекте плюма

Различные режимы воздействия плюма / почвы

Существуют разные режимы взаимодействия выхлопных газов ракет с почвой.Неверно думать, что посадочный модуль одного типа взрывает почву на одной планете так же, как посадочный модуль другого типа или на другой планете. Это похоже на предположение, что вы можете водить грузовик по воде во Флориде, потому что вы можете водить его по замерзшему озеру в Канаде. Взаимодействие воды и грузовика происходит в двух разных режимах из-за окружающей среды. Посадка ракеты на Марс будет полностью отличаться от посадки на Луну; они находятся в разных режимах из-за окружающей среды.

Концептуальный образ, в котором смешались режимы.На нем показан чрезвычайно массивный космический корабль, который приземлился на Марс с гигантскими ракетными соплами всего в сантиметрах над землей, но при этом нет кратера, только сглаженная поверхность. Это способ воздействия на почву при посадке космического корабля на Луну , но это совершенно неверно для посадки на Марс.

Это способ воздействия на почву при посадке космического корабля на Луну , но это совершенно неверно для посадки на Марс.В конечном счете, все эффекты выхлопа ракеты – это просто молекулы газа, толкающие зерна реголита, а затем частицы, толкающие другие зерна. Но поскольку в этом событии участвуют триллионы зерен, может возникнуть скоординированное поведение.Мы можем описать их, дать им имена и изучить их, чтобы понять, что в целом произойдет, когда ракета приземлится на этой планете. Мы можем спросить, когда заканчивается один режим и начинается другой? Это все равно, что спросить, при каких условиях вода тает, и грузовик тонет в озере? Первым шагом в понимании эффектов шлейфа выхлопных газов ракеты является обнаружение, наблюдение и описание каждого из этих различных режимов. Затем мы намечаем условия, в которых каждое происходит, и количественно оцениваем их поведение.

Известные режимы (пока) следующие (в порядке их обнаружения):

- Поверхностная эрозия или вымывание, часто называемое вязкой эрозией (VE)

- Извержение диффузного газа (DGE)

- Нарушение несущей способности (BCF)

- Резка под действием диффузии (DDS)

- Взрывная эрозия диффузным газом (DGEE)

К этому списку мы можем добавить несколько связанных поведений:

- Брызги от удара

- Обрушение первоначального кратера с образованием остаточного кратера

- Плавление или сублимация подповерхностных летучих веществ

- и т.

Д.

Д.

Каждый режим будет описан ниже.

Вязкая эрозия (VE)

Вязкая эрозия – основной режим при посадках на Луну. Выхлоп ракеты ударяется о почву, создавая застойную зону (неподвижный газ) под противодействующей ударной волной непосредственно под соплом. Этот горячий газ расширяется радиально от области застоя, расширяясь и ускоряясь по мере продвижения наружу в вакуум. Когда он летит по поверхности, он улавливает частицы лунного грунта, включая пыль, песок, гравий и камни, разгоняя их до высокой скорости.Астронавты отметили, что горизонт выглядел туманным во время приземления, поэтому мы знаем, что пыль летела достаточно быстро, чтобы полностью уйти за горизонт.

Члены нашей команды выполнили следующие исследования режима VE.

- Измерено, как доносящаяся пыль искажает тени лунного модуля, и используется это искажение для определения траекторий вылетающих частиц пыли. (Иммер и др., 2008; 2011)

- Выполнено компьютерное моделирование для определения траекторий частиц через поля газовых потоков с помощью нескольких типов решателей потоков (включая методы разреженного потока) и проверено, что они соответствуют измеренным с помощью теней лунного модуля. (Lane et al., 2008; 2010)

- Разработал высокоточные определяющие уравнения для подъемной силы и сопротивления частиц, вылетающих в полном диапазоне чисел Маха и Кнудсена, и создал модель прогнозируемых траекторий выброшенных частиц.(Lane et al, 2010; Lane and Metzger, 2011)

- Измерены выдувные камни, которые видны на видеозаписях посадки Аполлона, и подтверждены их предсказанные траектории, совпадающие с компьютерным моделированием. (Metzger et al, 2011)

- Рассчитаны высоты, на которых начинается разнос пыли для посадочных устройств разного размера (Lane et al., 2012)

- Проведены эксперименты по эрозии реголита в непрерывном, дозвуковом режиме в качестве основы для более сложных случаев, успешно выведено уравнение скорости эрозии, относящееся ко всем переменным.

Оказалось, что скорость эрозии пропорциональна потоку импульса в эксперименте и обратно пропорциональна диаметру песчинок и плотности песчинок. (Metzger et al., 2009a; 2009b; 2010)

Оказалось, что скорость эрозии пропорциональна потоку импульса в эксперименте и обратно пропорциональна диаметру песчинок и плотности песчинок. (Metzger et al., 2009a; 2009b; 2010)

- Проведены эксперименты по эрозии реголита в условиях пониженной и повышенной силы тяжести, выяснена зависимость силы тяжести и найдены доказательства взаимосвязи, требующей дальнейшего исследования. Определено, что для несвязных случаев скорость эрозии обратно пропорциональна силе тяжести.(Metzger et al., 2009b; 2010)

- Провел эксперименты по эрозии реголита для разреженного потока, обнаружив, что скорость эрозии выше, чем прогнозировалось для законов масштабирования континуума, и вывел приближенное, чисто эмпирическое уравнение скорости эрозии. (Metzger et al., 2016)

Они должны были вызвать такую же эрозию, если бы уравнения масштабирования континуума были правильными.

Они должны были вызвать такую же эрозию, если бы уравнения масштабирования континуума были правильными.- Измерена оптическая плотность пыли на видеозаписях посадки Аполлона для оценки скорости эрозии в реальных условиях Луны. Поскольку в лунном модуле использовались пленочные камеры с пленкой, которая больше не производится и недоступна для калибровки яркости, только ограниченный набор измерений мог быть сделан на основе видео. (Иммер и др., 2008; 2011)

- Создал новый статистический метод для анализа сдувания пыли в видеороликах о посадке Аполлона, чтобы лучше измерить скорость эрозии, и успешно вывел уравнение, связывающее скорость эрозии с напряжением сдвига плюма (Lane and Metzger, 2014a; 2014b)

Скорость эрозии определяется как функция напряжения сдвига факела. Оказалось, что это степенной закон степени 2,5

Скорость эрозии определяется как функция напряжения сдвига факела. Оказалось, что это степенной закон степени 2,5- Проанализировано повреждение космического корабля Surveyor 3, подсчитав количество и размер песчинок, которые ударились о его поверхность, и количество размытой пыли, а также по сравнению с другими прогнозами скорости эрозии; определила, что Surveyor находился под основным листом выброса, так как он был в кратере, поэтому ущерб был в 1000 раз меньше, чем если бы он был в прямом распылении.(Иммер и др., 2011b)

- Работал с несколькими компаниями-разработчиками программного обеспечения, чтобы продвинуть современное моделирование взаимодействия газа с реголитом, включая сверхзвуковые и разреженные потоки.

- Тщательно проанализировал и классифицировал феноменологию видеозаписей посадки Аполлона и измененную местность под посадочным модулем, а также сравнил с феноменологией испытаний шлейфа по аналогии с Луной.

(Metzger et al., 2011)

(Metzger et al., 2011)

- Разработал метод моделирования, включающий все вышеперечисленные результаты, и применил его к диапазону размеров коммерческих лунных спускаемых аппаратов, сделав прогнозы размеров, скорости и углов удара выброса в зависимости от расстояния от места посадки, интегрированного по спуску. траектория спускаемого аппарата (Metzger and Lane, неопубликовано)

- Использовал приведенные выше результаты для написания руководящих принципов НАСА по защите объектов наследия на Луне. (НАСА, 2011)

- Прикладная теория к миссии по возвращению астероида, отрывающей валун от астероида, при этом двигатели могут быть использованы вблизи реголита.(Мецгер, 2014b)

Извержение диффузного газа (DGE)

Извержение диффузного газа было обнаружено как режим Роном Скоттом и Хон-Ко в 1968 году. Идея состоит в том, что газ диффундирует в почву между песчинками и пылью, создавая давление, соответствующее давлению выхлопных газов ракеты на поверхности. почва. Затем он может вспыхнуть двумя разными способами. Один из способов заключается в том, что он диффундирует сбоку под поверхность почвы, создавая давление вдали от центральной линии ракеты.Это создает дисбаланс сил, который вызывает извержение почвы. Второй способ заключается в том, что после выключения ракетного двигателя внезапная потеря давления больше не уравновешивает давление под поверхностью, поэтому почва извергается по средней линии двигателя по направлению к нижней части космического корабля.

Нет никаких визуальных свидетельств того, что это произошло при высадке корабля «Аполлон». Метцгер написал программное обеспечение с алгоритмами высокоточной диффузии газа, включая разреженную (Кнудсен), переходную и сплошную (Дарси) диффузию в зависимости от пористости реголита и других параметров.Моделирование показало, что газ при приземлении лунного модуля будет проникать не более, чем на несколько сантиметров, но это та же самая глубина, на которой рыхлый материал размывается VE, оставляя более уплотненный материал, который сопротивляется как проникновению, так и извержению. Градиенты давления настолько плавны под ракетным двигателем в лунном вакууме, что очень ограниченная степень боковой диффузии не может создать большие градиенты давления, чтобы вызвать тороидальное извержение.

Также кажется непохожим на то, что DGE будет значительным фактором при высадках на Марс крупных людей класса людей, потому что глубокие кратеры (BCF и т. Д.)) будет доминировать.

Места, где DGE может иметь важное значение, находятся на небольших телах, таких как марсианские луны или астероиды. Chambers в UCF проводит эксперименты и разрабатывает компьютерное моделирование для дальнейшего исследования. Предварительные результаты показывают, что DGE произойдет под двигателями.

Chambers в UCF проводит эксперименты и разрабатывает компьютерное моделирование для дальнейшего исследования. Предварительные результаты показывают, что DGE произойдет под двигателями.

В соответствующей работе Метцгер написал программное обеспечение для моделирования DGE с помощью механизма отбора проб OSIRIS-REx, который использует газ для очистки реголита от самого себя. Пришлось разработать новые уравнения, потому что большие перепады давления вызовут сверхзвуковой поток в недрах, где нельзя пренебречь инерцией газа. Анализ Метцгера показывает, что газ будет вытеснен глубоко под поверхность астероида и, в зависимости от пористости реголита, под поверхность, могла взорвать космический корабль в значительном количестве.(Мецгер, 2014a)

Расчетные вертикальные скорости извержения грунта в результате отбора проб OSIRIS-REx. Оси указаны в см. Начало координат находится на 50 см ниже поверхности по средней линии. Изолинии постоянной скорости обозначены в м / с.Отказ несущей способности (BCF)

В геотехнической инженерии способность грунта удерживать здание равна его несущей способности . Если на почву будет возложена слишком большая нагрузка, это приведет к потере урожайности b . Точно так же, если выхлоп ракеты толкает вниз с более высоким давлением застоя, чем несущая способность почвы, он выталкивает почву в углубление, т.е.э., кратер. Первоначально эта концепция была изучена Александром и соавт. (1966). Исследователи из нашей команды обнаружили несколько важных исправлений этой теории.

Если на почву будет возложена слишком большая нагрузка, это приведет к потере урожайности b . Точно так же, если выхлоп ракеты толкает вниз с более высоким давлением застоя, чем несущая способность почвы, он выталкивает почву в углубление, т.е.э., кратер. Первоначально эта концепция была изучена Александром и соавт. (1966). Исследователи из нашей команды обнаружили несколько важных исправлений этой теории.

Во-первых, исследование Alexander et al. включал запуск ракет по песку и измерение образовавшейся воронки. Мы обнаружили, что образовавшийся кратер представляет собой всего лишь остаточный кратер , образовавшийся в результате обрушения исходного кратера из-за выхлопных газов ракеты, и в их формах нет никакого сходства.Остаточный кратер обычно представляет собой конус под углом естественного отложения песка. Первоначальный кратер, образованный BCF, на самом деле представляет собой длинный узкий цилиндр. Мы обнаружили это, выполнив эксперименты по образованию кратеров у смотрового окна из поликарбоната, чтобы мы могли зафиксировать кратер с помощью высокоскоростных камер во время выстрела ракеты. (Metzger et al., 2009a)

(Metzger et al., 2009a)

Во-вторых, наша команда обнаружила критическую ошибку в теории Александра и др.Теория предполагала, что выхлоп ракеты диффундирует в почву, вызывая ее разрыхление, и в то же время давление торможения давит на поверхность, образуя кратер. Однако, если бы давление под поверхностью было уравновешено с давлением над поверхностью, то не было бы поверхностной силы, толкающей почву вниз. По мере того, как мы это исследовали, мы обнаружили новый режим – сдвиг, управляемый диффузией (обсуждается ниже). BCF возникает, когда струя толкает почву вниз намного быстрее, чем давление может уравновеситься.DDS возникает, когда подповерхностное давление развивается быстрее, чем грунт может быть сдвинут вниз. (Metzger et al., 2009c)

В-третьих, мы обнаружили, что глубина этих первоначальных кратеров намного глубже, чем предсказывали Alexander et al. теории, иногда на порядок. Александр и др. Теория, по-видимому, не учитывает некоторые аспекты физики и предполагает, что геометрия сдвига более устойчива к подповерхностному сдвигу, чем то, что в действительности происходит в грунте. Требуется дополнительная работа для разработки точной теории подземных деформаций.(Metzger et al., 2009c)

теории, иногда на порядок. Александр и др. Теория, по-видимому, не учитывает некоторые аспекты физики и предполагает, что геометрия сдвига более устойчива к подповерхностному сдвигу, чем то, что в действительности происходит в грунте. Требуется дополнительная работа для разработки точной теории подземных деформаций.(Metzger et al., 2009c)

В-четвертых, мы обнаружили, что свойства почвы на самом деле очень мало влияют на глубину начального кратера, по крайней мере, для случаев в наших экспериментах. Для одного испытания мы использовали имитатор почвы Марса с двумя очень разными пористостью и механической прочностью. Мы обнаружили, что выхлоп ракеты в каждом случае образовывал кратер почти одинакового размера. Результаты показывают, что глубина кратера является функцией длины струи, которая является свойством двигательной установки и окружающей атмосферы, а не функцией почвы.Кратер рос примерно в два раза быстрее в случае с более слабой почвой, но в каждом случае это было всего пару секунд. (Иммер и Мецгер, 2010 г.)

(Иммер и Мецгер, 2010 г.)

Мы провели моделирование шлейфов марсианской ракеты в кратерах, которые были намного глубже, чем они могли бы образоваться на самом деле, потому что чрезмерная глубина заполняется только застойным давлением и не влияет на вершину моделирования в устойчивом состоянии.Это позволяет нам определить длину марсианского плюма в кратере, чтобы определить, насколько глубоко кратер действительно вырастет. Мы обнаружили, что для миссий на Марс с участием людей глубина кратера может составлять от 6 до 9 метров. На самом деле, дополнительная физика, вероятно, предотвратит настолько глубокий рост кратера, как обрушение боковых стенок, втянутых в себя эффектом Бернулли коаксиальной струи. Однако мы можем с уверенностью заключить, что марсианские десантные аппараты человеческого класса будут создавать очень глубокие дыры, которые могут представлять угрозу для миссии, если их не контролировать. (Мецгер и Ли, 2018)

(Мецгер и Ли, 2018)

Диффузионно-управляемые ножницы (DDS)

Исследование нашей команды показало, что глубокие кратеры отличаются, если почва очень пористая, позволяя давлению газа нарастать под поверхностью быстрее, чем давление толкает его в кратер, чем если бы он был относительно непроницаемым, поэтому большая часть давления газа остается. на поверхности. В последнем случае результат – BCF.Первый случай мы назвали сдвигом, управляемым диффузией, потому что сила больше не применяется к поверхности почвы, а вместо этого распределяется по всей площади почвы. Это результат силы сопротивления проникающего газа, растягивающего грунт повсюду и создания упругих сил в грунте, которые превышают прочность на сдвиг, поэтому грунт пластически деформируется. В случае BCF песок движется перпендикулярно от вершины кратера, но в случае DDS он движется по касательной вокруг вершины. В более общем смысле, почва имеет промежуточную проницаемость, поэтому газ не полностью рассеивается в недрах. Затем сила прикладывается частично к поверхности из-за давления торможения, а частично по всей геологической среде из-за рассеивающей силы сопротивления. В более общих случаях песчинки движутся по диагонали от вершины кратера.

В более общем смысле, почва имеет промежуточную проницаемость, поэтому газ не полностью рассеивается в недрах. Затем сила прикладывается частично к поверхности из-за давления торможения, а частично по всей геологической среде из-за рассеивающей силы сопротивления. В более общих случаях песчинки движутся по диагонали от вершины кратера.

Наша команда наблюдала различные случаи от BCF до DDS, и мы разработали теорию режима DDS и выполнили ее компьютерное моделирование.(Metzger et al., 2009a)

Компьютерное моделирование сдвига, управляемого диффузией. Слева: подповерхностное давление для четырех глубин роста кратера. Когда кратер длиннее струи, градиенты давления вокруг вершины кратера уменьшаются. Справа: результирующие силы сопротивления в почве. Когда кратер длиннее струи, силы сопротивления исчезают вокруг вершины кратера, и кратер перестает расти. Красный: поверхность кратера. Желтый: векторы скорости отдельных песчинок, которые отслеживались.Они движутся по касательной к вершине кратера, показывая, что это режим DDS.

Взрывная эрозия диффузным газом (DGEE)

Изучая эффекты шлейфа Марс Феникс Лендер, Анита Сенгупта (НАСА / Лаборатория реактивного движения) и член нашей команды Маниш Мехта (НАСА / MSFC) обнаружили новый режим взаимодействия шлейфа и почвы. В двигательной установке Phoenix использовались импульсные двигатели, и в масштабных экспериментах пульсация заставляла повторяющиеся ударные волны распространяться в недрах почвы и сквозь них. Это обеспечивало кинетическую энергию, а также градиенты давления в недрах, в результате чего грунт терял прочность на сдвиг, поэтому он легко смывался шлейфом, образуя глубокий кратер.Они разработали теорию DGEE, основанную на серии экспериментов. (Mehta et al., 2011)

Библиография

Члены нашей команды выделены жирным шрифтом .

Ананд, Аншу, Кайл Дж. Бергер, Филип Т. Мецгер , и Кристин М. Хреня, «Роль столкновений в эрозии реголита во время высадки на Луну», Physical Review E 87 , 022205 (2013) .

Бити, Д. У., Снук, К., Аллен, К. С., Эпплер, Д., Фаррелл, В.M., Heldmann, J., , Metzger, P. , Peach, L., Wagner, SA, и Zeitlin, C., «Анализ измерений предшественников Марса, необходимых для снижения риска первых полетов людей на Марс », неопубликованный отчет аналитической группы программы исследования Марса (MEPAG), http://mepag.jpl.nasa.gov/reports/index.html (2005).

Бергер, Кайл Дж., Аншу Ананд, Филип Т. Мецгер и Кристина М. Хреня, «Ошибка: роль столкновений в эрозии реголита во время посадки на Луну (том 87, 022205, 2013)», Physical Review Е 91 (1), 1-1 (2015).

Чемберс, Уэсли А. и Филип Т. Метцгер , «Нестабильность реголита, вызванная диффузией газа: пример миссии по перенаправлению астероидов», Proceedings of Earth and Space 2016: Engineering, Science, Construction, and Operations in Сложные условия, , Орландо, Флорида, 11-15 апреля 2016 г.

Chambers, Wesley Allen , Philip Metzger , Adrienne Dove и Daniel Britt . «Моделирование выброса реголита из-за столкновения газа.”В AAS / Division for Planetary Sciences Meeting Abstracts , vol. 48. 2016.

«Моделирование выброса реголита из-за столкновения газа.”В AAS / Division for Planetary Sciences Meeting Abstracts , vol. 48. 2016.

Клегг, Райан Н., Брэдли Л. Джоллифф и Филип Т. Мецгер , «Фотометрический анализ мест посадки Аполлона», Труды Земли и космоса 2012: Инженерия, наука, строительство и операции в сложных условиях , Пасадена, Калифорния, 15–18 апреля 2012 г.

Клегг, Райан, Филип Мецгер, , Люк Роберсон и Стивен Хафф, «Физика лунной эрозии почвы для посадки ракет на Луну», аннотация № P12.013 на мартовском собрании APS 2010, 15-19 марта 2010 г.,

Калберт, Крис, Дайан Линн, Фейт Чендлер, Лесли Александр, Шэрон Джеффрис, Крисс Дж. Кеннеди, Марк Луписелла, Фил Мецгер, , Натан Мур и Карен Тамингер, Технологическая дорожная карта НАСА TA-04, Системы исследования человека, НАСА, Июль 2015.

Амара Л. Грапс, Дж. Л. Галач, Вишну Редди, Мартин Элвис, Энди Ривкин, Паоло Танга, Миго Мюллер, Филипп Блондель, Патрик Мишель, Генри Ше, Петр Правец, Алекс Паркер, Паули Лейн, Филип Мецгер , Даниэль Бритт , Филипп Майер, Билл Хартманн, Ян Тимо Грундманн, «Вопросы горняков астероидов», Пересечение науки об астероидах и инженерных разработок в космосе, 2016 г. , Люксембург, 21–22 сентября 2016 г.

, Люксембург, 21–22 сентября 2016 г.

Иммер, Кристофер Д., Джон Э. Лейн , Филип Т. Мецгер и Сандра Клементс, «Аполлон видео-фотограмметрическая оценка эффектов соударения с шлейфом», Труды Земли и космоса 2008, 11-я Международная конференция аэрокосмического отделения ASCE по проектированию, строительству и эксплуатации в сложных условиях, Лонг-Бич, Калифорния, 3-5 марта 2008 г.

Иммер, Кристофер Д., Джон Э. Лейн, , Филип Т. Мецгер, , и Сандра Клементс, «Оценка эффектов соударения с шлейфом с помощью видеофотограмметрии Apollo» (июль 2011 г.).