Газовая наплавка: Газовая сварка и наплавка

alexxlab | 09.05.2018 | 0 | Разное

Газопламенная наплавка – Осварке.Нет

Газопламенная наплавка — нанесение слоя присадочного металла на поверхностность деталей при помощи расплавления газокислородным пламенем.

Сущность процесса газопламенной наплавки

[context] Наплавка используется преимущественно для ремонта и восстановления сработанных деталей, а также для нанесения поверхностных слоев со специальными свойствами. Процесс во многом похож на газовую сварку. В отличии от сварки поверхность деталей расплавляется на меньшую глубину. При помощи газовой горелки можно контролировать степень расплавления присадочного и основного металла независимо друг от друга. Пламя горелки защищает расплавленный металл от окисления воздухом и испарения химических элементов.Для нанесения наплавленного слоя необходимо разогреть основной металл. На разогретый металл направляют пламя, но не расплавляют его, и подают присадку. Расплавленная присадка должна растечься по нагретому металлу.

Недостатком газопламенной наплавки является низкая продуктивность в зависимости от дуговых методов наплавки и большая зона нагрева. Большая зона нагревания деталей увеличивает вероятность появления напряжений и деформаций, поэтому этот вид наплавки лучше использовать для небольших деталей.

Газопламенным методом направляют латунь. Для наплавки меди и бронзы целесообразно использовать дуговые методы наплавки. Латунь направляют на стальные и чугунные детали. Горючим газом может быть ацетилен и его заменители. Последние используют для наплавки кремнистой латуни с использованием флюсов.

Чтобы избежать образования трещин газовое пламя должны быть нормальным. В зависимости от высоты наплавляемого слоя который необходимо получить выбирается наконечник горелки и диаметр присадочной проволоки.

Смотрите режимы газопламенной наплавки на рисунку ниже.

Материалы для газопламенной наплавки латуни

Присадочная проволока. Для наплавки латуни на черные металлы подойдет подавляющее большинство латунных присадок, кроме тех что изготовлены из кремнистой латуни (ЛК62–05, ЛК80–3 и др.). Кремнистые латуни создают пористый слой на участке сплавления и не обеспечивают надежного соединения с черным металлом.

Хорошо подходят латуни марок ЛК62–02 — с пониженным содержанием кремния, и ЛНК56-03-6 — легированные никелем.

Флюсы. Наплавка металла простыми латунями выполняется с использованием газообразных флюсов БМ-1 или любых других, что и для сварки латуни. Флюс вводят прямо в пламя, поэтому процесс называется газофлюсовой наплавкой. Кремнистые латуни наплавляют с использованием флюс-пасты №3. Флюс вводят в расплавленный металл вручную (кроме газообразных).

Техника газопламенной наплавки латуни

Поверхность наплавляемых деталей подготавливают под наплавку — зачищают до металлического блеска. Поверхность присадочной проволоки очищают от грязи и окисли. Детали больших размеров необходимо подогревать до температуры 500 градусов. При использовании порошкообразных флюсов детали подогревают до 900-950° С. Их используют чаще для наплавки латуни на сталь и чугун.

Наплавку осуществляют левым способом, в нижнем положении. Для наплавки поверхностей разной длины можно наплавлять непрерывными или обратно ступенчатыми валиками. В последнем случае каждый следующий валик должен перекрывать окончание предыдущего на 15-20 мм.

Наплавка может быть одно и многослойной. После нанесения флюса первый слой делают высотой 0,3-0,5 мм. Последний слой делают исходя из необходимой высоты валика. Горелка наклонена под углом 45° к основному металлу.

Во время наплавки прямолинейными слоями можно наклонять деталь под углом до 15° для увеличения высоты наплавленного слоя. При наплавке кольцевых швов угол наклоне не должен превышать 40°. Чтобы избежать испарения цинка необходимо использовать науглероженное пламя. После наплавки швы проковывают при температуре 750-800° C.

Наплавку латуни на чугун следует делать в крайних случаях. Подогревание чугуна до температуры 900-950 градусов приводит к выгоранию графита, продукты сгорания которого трудно смачиваются. Поэтому необходимо сразу выпалить графит с поверхностных слоев чугуна науглероженным пламям и зачистить щеткой.

Газопламенную наплавку применяют преимущественно для латуней. Медь и бронзу целесообразней наплавлять с применением электрических способов нагрева. Латунь наплавляется на детали для создания уплотнительных поверхностей в запорной арматуре. При наплавке латуней на черные металлы, как правило, требуется применение флюсов. Наилучших результатов при газопламенной наплавке латуни на сталь и чугун достигают при использовании газообразного флюса БМ-1. Обычно наплавка выполняется левым способом в нижнем положении. Для уменьшения испарения цинка при газопламенной наплавке латуни используют науглероживающее пламя. В качестве горючего газа применяют ацетилен, пропан-бутан и природные газы. В качестве наплавочного материала применяют все марки латуней, в которых содержание свинца не превышает 0,1%.

Поверхности наплавляемых деталей перед наплавкой зачищают до металлического блеска. Присадочный металл также очищается от загрязнений и оксидов. При наплавке на крупногабаритные Детали их подогревают до температуры 500°С. Мощность сварочного пламени и диаметр присадочного прутка выбирают в зависимости от толщины наплавляемого слоя.

| Толщина наплавки, мм | Диаметр присадочного прутика, мм | Мощность ацетиленового пламени, м3/ч |

| 3-4 | 4-6 | 400-700 |

| 5-6 | 8-10 | 600-1100 |

| 6-9 | 10-12 | 1050-1750 |

Газопламенная наплавка бывает как однослойная, так и многослойная. При наложении последующих слоев оплавляется предыдущий слой на глубину около 30% его толщины. Флюс вводят в наплавочную ванну вручную. Поверхность металла перед нанесением флюса нагревают до температуры 900-950°С. После нанесения флюса наплавляют первый слой толщиной. 0,3-0,5 мм. Техника газопламенной наплавки латуни на сталь и чугун в основном одинакова. При наплавке чугуна необходимо учитывать, что при нагреве его до температуры 900-950°С на его поверхности происходит выгорание графита, продукты сгорания которого затрудняют смачивание. Поэтому графит вначале выжигают с поверхности наплавки окислительным пламенем горелки. Затем наплавляемая поверхность тщательно зачищается металлической щеткой. При наплавке чугуна латунью возможно также его отбеливание. Газопламенную наплавку чугуна латунью с применением порошковых флюсов применяют в ограниченных случаях. При газофлюсовой наплавке чугуна и стали деталь нагревают горелкой до температуры около 700°С, до 500°С нагревают без подачи флюса в пламя горелки, далее только с флюсом. Схема газофлюсовой наплавки представлена на рисунке 1.

1 – основной металл, 2 – слой полуды, 3 – жидкая ванна, 4 – пленка флюса, 5 – наплавленный валик

Рисунок 1 – Схема газофлюсовой наплавки

Наплавляемую поверхность располагают под углом 0-10° к горизонтали. Наплавку выполняют левым способом снизу вверх. Угол наклона мундштука горелки к горизонтали 30-60°, угол между мундштуком горелки и прутком 90-110°. Конец прутка погружается в ванну жидкого металла. При нормальном процессе наплавки испарение цинка отсутствует, наплавляемый валик ложится компактно; часть ванны, не подвергающаяся воздействию пламени, закрыта сплошной пленкой шлака. Поверхность наплавленного металла должна быть гладкой и покрыта сплошной коркой шлаков. При наплавке последующих слоев наплавку осуществляют по той же схеме, только может быть увеличен угол наклона между мундштуком и основным металлом. Так как наплавка с применением газообразного флюса ведется при низких температурах, то графит при наплавке чугуна не выгорает. Очистка и проковка предыдущих слоев при наплавке последующих не требуется.

По своей природе процессы наплавки и напыления подобны пайке, когда соединения осуществляются на грани жидкого и твердого металла. Эти процессы требуют хорошего смачивания поверхностей основного металла, что достигается подбором соответствующего состава присадочных материалов и флюсов в сочетании с тщательной подготовкой поверхности.

В табл. 26 приведены сведения о наплавочных материалах для газопламенной наплавки. В качестве флюса при наплавке стеллита применяют буру или смесь: 20 % буры, 68 % борной кислоты и 2% плавикового шпата, а при наплавке сормайта — смесь 50 % буры, 47 % двууглекислой соды и 3 % кремнезема.

Расход ацетилена составляет 100…120 л/ч на 1 мм толщины металла с небольшим его избытком. Максимальная глубина проплавления не должна превышать 0,3…0,5 мм, толщина наплавленного слоя регулируется углом наклона детали к горизонту. Горелку (ось мундштука) нужно располагать под углом 30…35°. Наплавку можно выполнять как левым, так и правым способами непрерывными или обратноступенчатыми валиками.

Предварительный подогрев составляет 500…700 °С, иногда процесс ведут и с таким же сопутствующим подогревом. Мелкие и среднегабаритные детали достаточно нагревать до 300…500 °С. Наплавку выполняют в один слой 2…3 мм, если деталь работает при ударном нагружении, и в несколько слоев общей толщиной 4…8 мм, если деталь работает в условиях трения металла о металл.

Таблица 26. Материалы для газопламенной наплавки твердых сплавов

| Наплавочный материал | Марка | Cостав | HRC наплавленного металла | Область применения |

| Литые твердые сплавы в виде прутков | Стеллит В2К Стеллит В3К Сормайт 2 Сормайт С27 | Сплав вольфрама и хрома, связанных кобальтом и железом Сплав карбида хрома с железом и никелем (до 5%) | 46…48 42…43 40…45 59…64 | Для наплавки на детали, работающие при высоких температурах Для наплавки на детали, работающие при нормальных и несколько повышенных температурах |

| Твердый сплав в виде трубчатого стержня | Релит ТЗ | Крупка карбидов вольфрама (ослит), заполняющая трубку (∅ 6×0,5 мм) из низкоуглеродистой стали | 85 | Для наплавки бурового инструмента в нефтяной промышленности и других деталей, работающих в условиях сильного абразивного износа |

| Металлокерамические твердые сплавы в виде пластин | Победит | Карбиды вольфрама и титана, связанные кобальтом и железом | 86…91 | Для оснащения металлорежущего инструмента |

При газопорошковой наплавке присадочный материал подается в виде порошкового сплава (табл. 27) через газокислородное пламя в место наплавки, для чего используются специальные горелки. Порошки, как правило, самофлюсующиеся со сферической формой 40…100 мкм и не требуют дополнительного применения флюсов.

Наплавка ведется с предварительным подогревом детали до температуры 300…400 °С. На поверхности напыляют слой (0,2 мм) и пламенем нагревают участок до температуры смачивания основного металла. Затем горелку отводят на расстояние 1,5…2 длины ядра пламени и, плавно подавая порошок в него, наплавляют слой материала толщиной до 1 мм. В случае необходимости наплавки слоя большей ширины пламенем горелки переплавляют нанесенный слой и затем наплавляют новый слой. Этот способ обеспечивает получение тонкослойного наплавленного металла в труднодоступных местах и в любом пространственном положении.

Таблица 27. Порошковые наплавочные материалы для газопорошковой наплавки

| Марка | Характеристика состава | Твердость наплавленного слоя | Область применения |

| СНГН-50 | Самофлюсующийся порошковый сплав, содержащий хром, бор, никель и кремний | HRC 50…60 | Для упрочнения и восстановления деталей, работающих в условиях абразивного износа |

| ВСНГН-88 | То же, с добавкой вольфрама (30…37%) | HRC 60…62 | |

| НПЧ-1 | Твердые сплавы на основе никеля с добавкой меди, бора и кремния (для наплавки на чугун) | НВ 220 | Для исправления дефектов площадью не более 20 см2 на обработанных рабочих поверхностях чугунных изделий, не подвергающихся поверхностной закалке. Температура плавления сплава 1280 °С |

| НПЧ-2 | То же | НВ 360 | Для исправления дефектов площадью не более 10…12 см2 на обработанных рабочих поверхностях чугунных деталей, подвергающихся высокочастотной закалке. Температура плавления сплава 1170 °С |

| НПЧ-3 | » | НВ 180…210 | Для исправления дефектов на окончательно обработанных, не подвергавшихся поверхностной закалке рабочих поверхностях чугунных деталей. Температура плавления сплава 960 °С |

| НПЧ-4 | » | НВ 450…500 | Для исправления дефектов на обработанных рабочих поверхностях чугунных деталей, подвергнутых поверхностной закалке |

Газотермическое напыление используют для защиты металлоконструкций от коррозии, повышения износостойких, антикоррозионных и жаростойких свойств поверхностей, восстановления размеров и декоративной отделки деталей. Нагрев распыляемого материала осуществляется ацетилено-кислородным пламенем, а распыление частиц — динамическим напором газового пламени, поскольку частицы инжектируются в него струей кислорода и подсасываются из атмосферы воздуха. Напыление осуществляют с помощью материалов в виде стандартных сварочных проволок или специальных порошков металлических (табл. 28) или из полимерных материалов (табл. 29).

Для повышения стабильности качества напыляемого материала и механизации процесса нанесения покрытия разработаны специальные гибкие шнуровые материалы (ГШМ). Они представляют собой получаемый экструзией композиционный материал шнурового типа, состоящий из порошкового наполнителя и органического связующего, сгорающего в пламени и не оставляющего на поверхности изделия продуктов разложения; ГШМ имеют диаметр 1,5…6,35 мм и длину 15 м, они намотаны на бобину, что позволяет получить высокий коэффициент использования материала и автоматизировать процесс напыления.

Разработано несколько серий ГШМ: «Сфекорд — ЭКЗО» на основе сплавов с компонентами, обладающими экзотермическим эффектом, «Сфекорд — керамика» на основе оксидов алюминия, титана, хрома, циркония, «Сфекорд — Рок-Дюр» на основе самофлюсующихся сплавов системы Ni(Co)-Cr-B-Si и их смесей с карбидом вольфрама и т.д. Перспективно применение материалов для создания аморфных металлических покрытий на основе железа, кобальта и никеля, особенно в узлах трения, при абразивном и коррозионном воздействии. Материалы могут быть в виде порошковой проволоки, порошка или ГШМ (табл. 30).

Таблица 28. Порошки для газотермического напыления

| Марка | Тип сплава | Твердость покрытия, HRC | Область применения |

| ПР-Н77Х15С3Р2 | Самофлюсующиеся сплавы на никелевой основе, легированные бором и кремнием, типа Cr-Ni-B-Si | 33…35 | Упрочнение деталей, подверженных абразивному и абразивнокоррозионному воздействию, сухому трению, истиранию металла нитками, лентами, в условиях фреттинг-коррозии |

| ПН-70Х17С4Р4 | 55…60 | ||

| ПГ-АН4 | 35…45 | ||

| ПР-Н67Х18С5Р6 | 60…62 | ||

| ПГ-АН5 | 45…55 | ||

| ПГ-АН6 | 54…65 | ||

| ПГ-12Н-01 | 35…45 | ||

| ПГ-12Н-02 | 45…54 | ||

| ПГ-10Н-01 | 55…62 | ||

| ПГ-19Н-01 | 28…42 | ||

| ПГ-19М01 ПГ-АН10 ПГ-АН12 | Бронза БрАЖ10-4 Бронза БрОФ8-0,3 Бронза БрА10 | 65…72 HRВ — — | Антифрикционное покрытие узлов трения |

| ПТ-НА-01 ПН70Ю30 ПН85Ю15 ПН55Т45 | Композиционные плакирующие термореагирующие порошки | 38…42 35…42 20…22 50…55 | Нанесение подслоя с высокой прочностью сцепления с основой износостойких слоев, стойких при трении, фреттинг-коррозии, против окисления при нормальных и повышенных температурах |

Таблица 29. Полимерные материалы для газотермического нанесения покрытия

| Материал | Температура, °С | Область применения | ||

| размягчения | растекания | эксплуатации | ||

| Полиэтилены | 110…120 | 190…200 | –20 до +50 | Защита от коррозии в растворах кислот, щелочей, электроизоляционные, вакуумно-плотные покрытия |

| 50 % полиэтилена, 35 % полистирола, 15 % графита | — | — | –10 до +50 | Защита химического оборудования от влажных газов |

| 60 % полиэтилена, 30 % полистирола, 10 % сурика железного | — | — | –10 до +50 | Защита химической аппаратуры от сухих газов |

| Поливинилбутираль | 160…170 | 200 | –50 до +50 | Защита от коррозии в слабых растворах кислот и щелочей. Защитнодекоративные и электроизоляционные покрытия |

| Полиамидные смолы | 190…240 | 200…250 | до 90…120 | Защита от кавитационной эрозии |

| 90 % битумного сплава В1, 10 % алюминиевой пудры | 125…140 | — | — | Защита от атмосферной коррозии, гидроизоляция |

| Эпоксидные смолы | — | — | — | Химически стойкие покрытия |

| Полиамид П68 | — | 250 | — | Износостойкие антифрикционные покрытия |

Таблица 30. Материалы для газотермического нанесения аморфного покрытия

| Порошок | Порошковая проволока | ГШМ | Основа | Условия работы, область применения |

| АМОТЕК 1 АМОТЕК 2 | АМОТЕК 101 АМОТЕК 102 | АМОТЕК 201 АМОТЕК 202 | Fe-B Fe-B-C | Изнашивание при трении скольжения без интенсивной коррозии (коленчатые валы, втулки, колесные пары, тормозные барабаны, фрикционные рейки) |

| АМОТЕК 3 АМОТЕК 4 | АМОТЕК 103-1 — | АМОТЕК 203 АМОТЕК 204 | Fe-Cr-B Fe-Cr-B-C | То же, в условиях интенсивной коррозии (золотники, штоки, шпиндели, коллекторы и крестовины электродвигателей) |

| АМОТЕК 5 | АМОТЕК 103-2 АМОТЕК 104 | — АМОТЕК 205 | Fe-Cr-B-C Fe-Cr-Al-B | Газоабразивное изнашивание при температуре до 800 °C (трубы и поверхности нагрева котловых агрегатов, лопасти дымососов, золотники, шпиндели) |

| АМОТЕК 6 | АМОТЕК 105 АМОТЕК 106 | — АМОТЕК 206 | Fe-Cr-Ti-B Fe-Cr-B-Si | Интенсивное газоабразивное изнашивание (плунжеры, штоки, штанги нефтяных насосов, валы и втулки буровых насосов, узлы гидравлических задвижек) |

| АМОТЕК 7 АМОТЕК 11 АМОТЕК 12 | АМОТЕК 107 — — | АМОТЕК 207 АМОТЕК 211 АМОТЕК 212 | Fe-Cr-Mo-B Ni-Cr-Mo-B Ni-Cr-Mo-Ti-V-B | Интенсивное гидроабразивное изнашивание в агрессивных средах (насосы для подачи кислот, детали реакторов для синтеза азотных удобрений, устройства для переработки пищевых смесей) |

| АМОТЕК 9 | — | АМОТЕК 209 | Ni-B | Интенсивное абразивное изнашивание (посадочные места фрикционных узлов) |

Для газопламенного напыления покрытий используют аппаратуру и установки проволочного и порошкового типов. Первые предназначены для нанесения покрытий из алюминия, цинка, стали и других металлов (табл. 31), напыление порошкообразных материалов выполняют с помощью аппаратов, приведенных в табл. 32 (при расходе газа Qг и давлении газа рг).

Аппараты МГИ применяют для ручного напыления, другие — для ручного и механизированного. Наряду с подбором оптимальных параметров режима напыления очень важной является операция по подготовке поверхности детали, которая выполняется дробеструйной обработкой или путем нанесения рельефа типа рваной резьбы. Недостатком способа в ходе работы является повышенный шум (до 85 дБ), вынуждающий оператора работать в наушниках.

Основным инструментом для напыления является специальная горелка, тип которой зависит от условий проведения работы (табл. 33).

При детонационном напылении в специальной камере в результате взрыва формируется высокоскоростная струя продуктов взрыва и порошка. Вследствие взаимодействия напыляемого порошка с продуктами детонации создается достаточная тепловая и кинетическая энергия для получения прочного слоя необходимой толщины на поверхности обрабатываемой детали.

Этот способ напыления позволяет:

- получать покрытие с мелкой пористостью (0,5…1,5%) и высокой (до 100 МПа) прочностью сцепления с основой;

- наносить покрытия на различные материалы (металлы, стекло, керамику, пластмассы) без деформации поверхности;

- управлять химическим составом продуктов детонации, создавая восстановительную, нейтральную или окислительную атмосферу.

Недостатком являются повышенный шум (до 140 дБ) процесса, а также вредные выделения продуктов сгорания и частиц порошка.

Таблица 31. Технические характеристики аппаратов для напыления проволокой

| Марка | Напыляемая проволока | Qг, м3/ч | p , МПа | Произво-дитель-ность, кг/ч * | Габариты, мм | Масса, кг | |||||||||

| Диа-метр, мм | Скорость подачи, м/ч | сжа-того воз-духа | ацети-лена | про-пана-бута-на | кисло-рода | сжатого воздуха | ацети-лена | про-пана-бута-на | кисло-рода | устано-вки | горе-лки | ||||

| УГМ-1 | 2…4 | — | 6…10 | 1,3 | — | 2,5 | 0,4…0,5 | 0,06…0,1 | — | 0,2…0,4 | 23/4,8 | — | 25 | 2,2 | |

| МГИ-4А | 2…4 | 58…720 | 60 | 1,2 | — | 3,5 | 0,4…0,5 | 0,06…0,1 | — | 0,2…0,5 | 23/5,7 | 220x110x208 | — | 2,2 | |

| МГИ-4П | 2…4 | 58…720 | 60 | — | 0,9 | 5,5 | 0,4…0,5 | — | 0,06…0,1 | 0,2…0,5 | 23/7 | 220x110x208 | — | 2,2 | |

| МГИ-5 | 5…6 | — | 150 | — | 3 | 13,7 | 0,5 | — | 0,2 | 0,5 | 50/14 | 550x310x275 | — | — | |

| Могул КО | 1,2; 1,6; 3,2 | 90…480 | 72 | 0,7 | — | 1,38 | — | — | — | — | — | — | — | 2,5 | |

* В числителе — для цинка, в знаменателе — для алюминия.

Таблица 32. Технические характеристики аппаратов для напыления порошковых материалов

| Марка | Производительность, кг/ч, по материалу | Коэф-фици-ент рас-хода мате-риала | Qг, м3/ч | p , МПа | Ем-кость пита-теля, дм3 | Масса, кг | |||||||||

| поли-мер ПНФ-12 | поро-шок ПГ-10Н-01 | кера-мика | сжатого воздуха | ацети-лена | про-пана-бут-ана | кис-лоро-да | сжатого воздуха | ацети-лена | про-пана-бута-на | кис-лоро-да | уста-новки | горе-лки | |||

| УГПЛ-П | 11 | — | — | 0,85 | 25 | — | 1,2 | — | 0,3…0,6 | — | 0,5…1,5 | 0,3…1,0 | 10 | 14,5 | 1,3 |

| УГПТ-П | — | 5 | — | 0,9 | 6 | — | 1,2 | — | 0,2…0,6 | — | 1 | — | 2 | 21 | 1,0 |

| УГПУ | — | 6…18 | 2,2 | 0,9 | — | 1,2…2,1 | 1,2 | 2,2…6 | — | 0,11 | 1,1 | 0,1…0,6 | — | 30 | 1,0 |

| УПТР-86 | — | 10,5 | 1,1 | 0,96 | 6…10 | 0,7…1,2 | 0,6…1,2 | 1…2,5 | 0,3…0,6 | 0,07…0,11 | 0,7…3,0 | 0,1…0,4 | 0,6 | 17 | 1,6 |

| Могул-9 | — | 2,5 | 1,2 | 0,9 | — | 2 | — | — | — | — | — | — | — | — | — |

| Л5405 | — | — | — | — | 0,1…8 | 0,9…1,8 | 0,2…3 | 0,1…10 | 0,07…0,35 | 0,07…0,1 | 0,22…0,25 | 0,2…0,8 | 2,5 | 25 | — |

| УН-134 | — | — | — | — | 0,2…4 | 0,2…1 | 0,2…3 | 0,2…6 | 0,5 | 0,1 | 0,15 | 0,8 | 3 | 75 | — |

Основным элементом детонационно-газовой установки (ДГУ) для распыления является камера в виде ствола постоянного сечения или в виде трубы переменного сечения, в которой имеются отверстия для введения рабочей газовой смеси, порошка и запального устройства. При автоматическом режиме требуется водяное охлаждение камеры. Технические характеристики ДГУ приведены в табл. 34.

Таблица 33. Технические данные горелок для газопорошковой наплавки

| Тип | Давление ацетилена, МПа | Расход | Вид напыляемого порошка | Способ наплавки | Назначение | Масса горелки, кг | |

| ацетилена, л/ч | порошка, г/ч | ||||||

| Малой мощности ГН-1 | Не менее 0,01 | 140…300 | До 0,9 | Хромоборноникелевые сплавы | Ручной, с подачей порошка через пламя с последующим оплавлением | Наплавка на поверхности мелких деталей и механизмов для их упрочнения и исправления дефектов литья или механических повреждений | 0,75 |

| Средней мощности ГН-2 | Не менее 0,01 | 350…600 | До 2,0 | То же | То же | То же, на детали средних размеров | 0,77 |

| Большой мощности ГН-3 | Не менее 0,02 | 150…1750 | Не менее 5,0 | » | Ручной, с подачей порошка через пламя с последующим оплавлением | Восстановление изношенных и упрочнение новых крупногабаритных деталей, исправление литья | 1,1 |

| ГН-4 | Не менее 0,03 | 800…1100 | До 3,6 | Никель-алюминиевые порошки с экзотермическими свойствами | Механизированный с внешней подачей порошка без последующего оплавления | Упрочнение новых и восстановление изношенных деталей, имеющих форму тел вращения | 1,3 |

| Евроджет ХS-8 | — | 860 | 2…4 | Хромоборно-никелевые сплавы, ПГН-10Н-01 | Ручной и механизированный | Защита деталей любой конфигурации | 1,5 |

Таблица 34. Технические характеристики установок для детонационного напыления

| Марка | р, МПа | Qг, м3/ч | Ствол | Ско-рост-рель-ность, Гц | Мощ-ность, Вт | Масса, кг | |||||||||

| АЦ | ПБ | К | А | ВЗ | АЦ | ПБ | К | А | ВЗ | Диа-метр, мм | Располо-жение | ||||

| Молния | 0,15 | — | 0,2 | 0,36 | — | 0,7… 0,9 | — | 1,5… 10,8 | 0,7… 6,5 | — | 20 | Г | 2…6 | 250 | 200 |

| Гамма | 0,15 | — | 0,2 | 0,36 | — | 0,7… 0,9 | — | 1,5… 10,8 | 0,7… 6,5 | — | 20 | В | 2…6 | 250 | 350 |

| Днепр 1 | 0,02… 0,09 | 0,02… 0,2 | 0,02… 0,2 | 0,06… 0,6 | 0,06… 0,6 | — | — | — | — | — | 22 | Г, В | 2…5 | 300 | — |

| Днепр 2 | 0,14 | 0,2 | 0,2 | 0,3 | 0,4 | — | — | — | — | — | 22 | Г | 2…10 | 200 | — |

| АДК-1 | 0,15 | — | 0,5 | 0,8 | 0,4 | 1,2… 2,2 | — | 1,2… 2,3 | 5,0… 8,0 | 20…25 | 21,5 | Г | 2…4 | 350 | 170 |

| АДК-1М | 0,12… 0,14 | — | 0,3… 0,5 | 0,7… 0,8 | 0,4… 0,6 | 1,8… 3,2 | — | 1,8… 3,2 | 5,8… 8,0 | 20…25 | 21,5 | Г | 3…6 | 1500 | 170 |

| ДНП-5 | 0,15 | 0,02… 0,2 | 0,02… 0,2 | 0,02… 0,2 | 0,06… 0,2 | 4,5 | 4,5 | 4,5 | 4,5 | 4,5 | 20 | Г | 1,5…4 | 250 | 50 |

| ДНП-8 | — | 0,02… 0,2 | 0,02… 0,2 | 0,02… 0,2 | 0,06… 0,4 | — | 1,5 | 5 | 0,9 | 0,9 | 25, 20, 10 | Г, В | 4…6 | 360 | 36 |

| УДК-2 | — | — | — | — | — | — | — | — | — | — | 24 | Г | 1…7 | — | — |

| УН-102 | 0,12 | — | — | 0,02… 0,4 | — | — | — | — | — | 7,0… 8,0 | 12 | Г | 4 | 3000 | 835 |

Примечание. АЦ — ацетилен, ПБ — пропан-бутан, К — кислород, А — азот, ВЗ — воздух, В — вертикальное положение ствола, Г — горизонтальное положение ствола.

Просмотров: 539

Ручная газовая наплавка

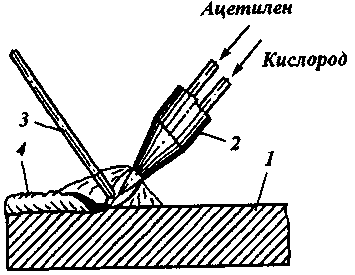

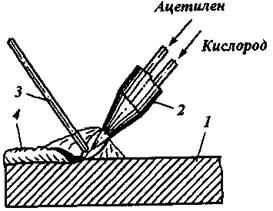

При ручной газовой наплавке расплавление основного и присадочного материала осуществляется теплом, выделяющимся в процессе сгорания горючих газов (ацетилена, пропанбутановых смесей и др.) в среде кислорода (рис. 10.2).

Рис. 10.2. Схема газовой наплавки:

1 – наплавляемая деталь; 2 -газовая горелка;

3 – присадочный материал; 4 – наплавляемый металл

Наиболее распространенным горючим газом, применяемым на ремонтных предприятиях, является ацетилен.

В зависимости от соотношения подаваемых в горелку ацетилена и кислорода можно получить нормальное, науглероживающее и окислительное пламя. Нормальное или, как его часто называют, нейтральное пламя образуется при соотношении кислорода и ацетилена в смеси, равном 1,0-1,2. Нормальное пламя является восстановительным в отношении к свободной закиси железа и в зоне плавления ограничивает окисление поверхности. При соотношении кислорода и ацетилена, составляющем 0,8-0,9, возникает науглероживающее пламя, а при соотношении, равном 1,2-1,5, окислительное пламя. Выбор сварочного пламени влияет на качество сварного шва или наплавки, а также на производительность процесса. Наплавку поверхностей деталей из стали с содержанием углерода до 0,5 % ведут нормальным пламенем. Науглероживающее пламя используется для наплавки поверхностей деталей из сталей с содержанием углерода более 0,5 %.

На ремонтных предприятиях для ручной газовой наплавки широко применяют инжекторные горелки среднего давления.

При ручной газовой наплавке качество шва и наплавленного слоя в значительной мере зависит от состава присадочного материала.

Нагрев основного металла и присадочного материала при газовой наплавке легко регулируется, что позволяет избежать нежелательного глубокого проплавления основного металла и смешивания его с наплавочным материалом. Толщина наплавляемого слоя обычно колеблется от 2,5 до 4 мм.

К недостаткам газовой наплавки следует отнести неравномерность толщины наплавленного слоя.

Ручная электродуговая наплавка

При электродуговой наплавке источником тепла для расплавления металлов является электрическая дуга, возникающая между электродом и металлом ремонтируемой детали. Качество наплавленного слоя определяется диаметром электрода, типом и маркой электрода, силой тока, напряжением на дуге, родом и полярностью тока, скоростью сварки и положением шва в пространстве.

При ручной электродуговой наплавке чаще всего используются металлические электроды, представляющие металлический стержень, на поверхность которого нанесен слой покрытия, предназначенного для стабилизации горения дуги, защиты расплавленного металла от кислорода и азота воздуха, легирования наплавленного металла. В состав электродных покрытий входят следующие группы компонентов: стабилизирующие, шлакообразующие, газообразующие, раскисляющие, легирующие и связующие. Электроды изготовляют диаметром 1,6-12 мм и длиной 225-450 мм. В зависимости от назначения стальные электроды подразделяются на типы. Тип и марку электродов выбирают в зависимости от химического состава металла ремонтируемой детали и требований, предъявляемых к наплавленному слою.

Диаметр электрода выбирают в зависимости от толщины наплавляемого слоя. При толщине наплавки менее 2 мм рекомендуется применять электроды диаметром 3 мм, а при большей толщине наплавки – электроды диаметром 4-5 мм.

Сварочный ток устанавливается в зависимости от диаметра выбранного электрода:

где Iсв – сила сварочного тока, А; dэл ~~ диаметр электрода, мм.

Напряжение в дуге зависит от ее длины, которая должна быть в пределах 0,5-1,1 диаметра электрода. Обычно Umax ≤ 60 В.

Питание дуги может осуществляться постоянным или переменным током. Род тока и полярность выбирают в зависимости от толщины и химического состава металла ремонтируемой детали. В электрической дуге больше тепла концентрируется на аноде, поэтому, если требуется небольшой нагрев детали, ее подсоединяют катодом, т.е. наплавку ведут током обратной полярности. Переменный ток широко используется для наплавки деталей из углеродистых и низколегированных сталей средней и большой толщины, а постоянный для деталей малой толщины.

Для питания дуги переменным током применяют сварочные трансформаторы, а для питания дуги постоянным током используют сварочные генераторы или выпрямители.

Наплавку изношенных поверхностей производят в несколько слоев с перекрытием каждого предыдущего валика на 1/3 ширины, что обеспечивает его отжиг и препятствует образованию закаленной зоны. Перед наплавкой каждого последующего слоя металла необходимо очищать предыдущий слой от шлака.

При наплавке выделяется значительное количество тепла, что может вызвать коробление детали. Поэтому наплавку следует вести с перерывами, обеспечивающими остывание слоя, и соблюдать определенный порядок наложения валиков. Так, систематически поворачивая деталь, производят наплавку первого слоя.

При ремонте закаленных деталей ненаплавляемую часть детали погружают в воду во избежание отпуска. Наплавку легированных сталей производят при большой плотности тока с предварительным подогревом поверхности.

Для повышения производительности ручной электродуговой наплавки рекомендуется применять наплавку металлическим электродом с присадочным прутком, пучком электродов, а также электродами больших диаметров с повышенным коэффициентом наплавки а. Ручную электродуговую наплавку целесообразно применять при небольшом объеме работ, а также при наплавке труднодоступных мест.

К преимуществам ручной электродуговой наплавки относятся удобство и простота процесса. Недостатки ее – низкая производительность (α = 5÷7 г/(А·ч)), низкая стабильность дуги и невысокое качество наплавки.

Газовая сварка и наплавка — Студопедия

При газовой сварке и наплавке расплавление основного и присадочного материала происходит в условиях высоких температур, образующихся в процессе сохранения горючих ; азов в струе кислорода. В качестве горючего применяют различные газы: ацетилен, водород, метан, пары бензола и бензина. Наиболее высокая температура создается ацетилено-кислородным пламенем (достигает 3200°С).

Кислород хранится и транспортируется в баллонах емкостью 40 л под давлением 15 МПа. Использовать кислород можно до остаточного давления в баллоне 0,05-0,10 МПа.

Мощность создаваемого при горении пламени зависит от расхода ацетилена, который может быть подсчитан выражением А = SK,

где S — толщина детали, мм;

К — коэффициент, характеризующий удельный расход ацетилена на 1 мм толщины детали, м3/ч мм; для стали К = 0,10-0,12; для чугуна К = 0,11-0,14; для латуни К = 0,12-0,13; для а алюминия К = 0,06-0,10.

Расход кислорода на 10-20% больше, чем ацетилена.

В зависимости от соотношения подаваемых в горелку кислорода и ацетилена можно получить нормальное, науглероживающее или окислительное пламя. Нормальное (или нейтральное) пламя образуется при соотношении в смеси кислорода и ацетилена 1,0-1,2. При соотношении указанных компонент 0.8-0,9 возникает науглероживающее пламя, а при соотношении, равном 1,2-1,5, окислительное пламя. Сварку стали с содержанием углерода доя 0,5% ведут нормальным пламенем. Науглероживающее пламя обычно используется для сварки сталей с содержанием углерода более 0,5%. Окислительное пламя используется при резании металлов.

Химический состав и физико-механические свойства материала присадочных прутков должны быть близки к составу и свойствам материала восстанавливаемой детали.

На качество сварного соединения в значительной степени влияют техника выполнения сварки и режимы процесса.

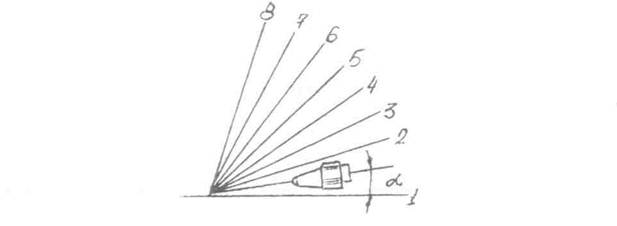

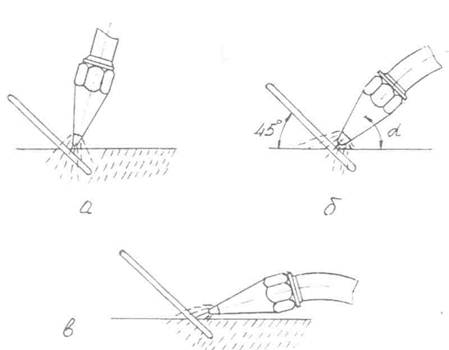

Положение горелки, т.е. угол наклона ее мундштука к поверхности свариваемого металла, зависит от толщины кромок деталей и теплопроводности металла. Чем толще металл и чем больше его теплопроводность, тем больше должен быть угол наклона мундштука. На рисунок 97 показаны рекомендуемые углы наклона в зависимости от толщины металла при сварке низкоуглеродистой стали. Эти рекомендации относятся к установившемуся периоду сварки, т.к. в начале сварки с целью быстрого прогрева детали угол наклона принимается наибольшим (рисунок 98, а), а к концу сварки угол уменьшают, чтобы лучше дополнить кратер и предупредить пережог металла.

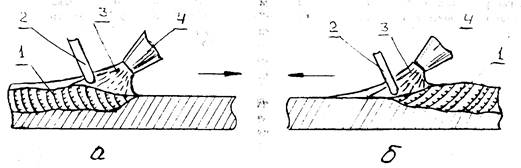

В зависимости от направления сварочного пламени и направления движения горелки относительно наплавляемого металла различают правый и левый способы газовой сварки. При правом способе горелка перемещается впереди присадочного материала (прутка), а пламя направлено в сторону уже наплавленного металла (рисунок 98, а). Этим обеспечивается защита юны сварки от окисляющего воздействия атмосферного воздуха и замедленное охлаждение – парного шва, что способствует получению швов высокого качества. При первом способе (рисунок 98, б) горелка перемещается вслед за присадочным прутком, а пламя направлено на несваренные еще кромки с целью их предварительного подогрева. Первый способ применяют при сварке деталей толщиной более 5 мм с целью увеличения скорости парки и меньшего расхода ацетилена и кислорода. При сварке тонких листов, обычно не имеющих разделки кромок, применяют левый способ, при котором сварщик отчетливо видит шов и при котором пламя свободно растекается по поверхности детали, снижая опасность пережога.

Номер кривой, 1 2 3 4 5 6 7 8

S, мм до 1 1-3 3-5 5-7 7-10 10-12 2-15 св. 15

Угол наклона, а 10 20 30 40 50 60 70 80

Рисунок 97 – Углы мундштука в зависимости от толщины свариваемого металла

а — подогрев перед сваркой; б — процесс сварки; в — окончание сварки (заполнение кратера)

Рисунок 98 – Положение мундштука горелки в различные периоды сварки

Выбор способа сварки зависит также от пространственного положения шва. Сварку вертикальных швов снизу вверх выполняют левым способом. Сварку горизонтальных швов на вертикальных поверхностях также выполняют левым способом. Потолочные швы удобнее сваривать правым способом.

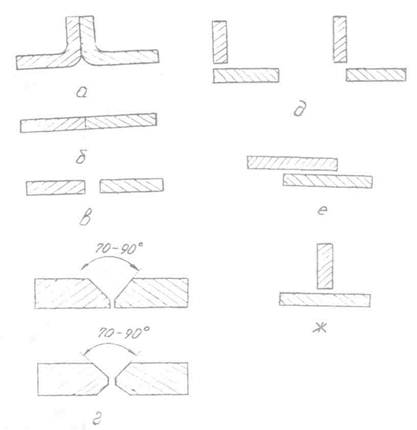

Виды соединений при газовой сварке показаны на рисунок 100. Практика выработала следующие рекомендации. Листовой материал толщиной до 2 мм сваривают встык с отбортовкой кромок (рис.23,а) без

1 — формирующий шов; 2 — присадочный пруток; 3 — пламя горелки; 4 — горелка

Рисунок 99 – Основные способы газовой сварки

Рисунок 100 – Виды соединений при газовой сварке

присадочного материала или встык без отбортовки, без разделки кромок и без зазора (рисунок 100, б), но с присадочным материалом. Листы толщиной 2-5 мм сваривают встык без разделки кромок с зазором между деталями (рисунок 100, в). При сварке тонкостенных деталей (толщиной менее 3 мм) могут применяться также нахлесточные швы (рисунок 100, е). При сварке деталей толщиной болев 5 мм применяют одно- или двустороннюю разделку кромок (рисунок 23, г). Угловые соединения (рисунок 23, д) сваривают без присадочного материала за счет расплавления кромок соединяемых деталей, как и тавровые (рисунок 23, ж).

Сварные швы выполняются одно- и многослойными. При сварке конструкций из малоуглеродистых сталей применяют проволоку марок Св-08ГА, Св-10Г2, Св-08ГС, Св-08Г2С. Диаметр присадочной проволоки при правом способе сварки принимается равным половине толщины свариваемого металла, а при сварке деталей толщиной более 15 мм берут проволока диаметром 6-8 мм. При левом способе сварки диаметр проволоки d = S/2 + l, где S – толщин» свариваемой детали, мм.

Рекомендуется сразу же после сварки проковка металла и последующая нормализация при температуре 800-900°С, в результате чего металл приобретает мелкозернистую структуру и пластичность.

Газовая наплавка наиболее широко применяется для нанесения на поверхности деталей твердых сплавов типа сормайт и различных тугоплавких соединений с целью придания рабочим поверхностям большей твердости и высокой износостойкости. При этом способе можно получать наплавленные слои толщиной от 0,5 мм и более. Для наплавки сормайтом рекомендуются углеродистые стали и особенно сталь У8А. Можно производить наплавку на легированный инструментальные стали 5ХНМ, ЗХВА, 4ХВС и др. Хорошо наплавляются легированные конструкционные стали 40Х, 40ХН и др.

Структура — Влияние наплавки газовой [c.268]

Для защиты от перегрева в процессе наплавки газовая горелка и головка мундштука снабжены рубашками водяного охлаждения, которые включаются последовательно Б систему питания водой. [c.143]

Пригодность металлического порошка для наплавки определяется формой его зерен, гранулометрическим составом и состоянием поверхности. Для подачи в зону наплавки более предпочтительны порошки с круглыми частицами, чем с остроугольными. При наплавке газовым пламенем следует применять порошки со светлой (блестящей) поверхностью без окислов. Ниже показаны металлические порошки для наплавки. Снимки сделаны с помощью стереомикроскопа. [c.259]

Передние крышки тормозных цилиндров локомотивов с износом отверстия в горловине по диаметру более 2 мм при заводском ремонте заменяют новыми, а при текущих ремонтах в депо восстанавливают постановкой втулки или наплавкой газовой сваркой. [c.339]

Электродуговой способ наплавки сормайта проще наплавки газовым пламенем. Прн это-м способе запотевания металла не происходит. Процесс протекает так, что основной металл и сормайт расплавляются и перемешиваются, в результате чего первый наплавленный слой получается комбинированным. Наплавку ведут в несколько слоев. Данным способом обычно наплавляют большие поверхности — наплавка этим способом мелких деталей и острых кромок затруднительна. [c.129]

В отличие от наплавки газовым пламенем, электрическая дуга дает больше тепла и обеспечивает концентри- [c.23]

Многие чугунные детали автомобиля восстанавливаются наплавкой газовым пламенем или электрической ду-160 [c.160]

При газовой сварке и наплавке газовая среда защищает металл от выгорания и насыщения его кислородом и азотом, обеспечивая более высокое качество сварки и наплавки по сравнению с электро-дуговыми процессами. При газовой сварке можно в широком дпа-пазоне регулировать температуру нагрева детали, нагревать независимо от нее присадочный материал, регулировать металлур- [c.313]

| Рис. 175. Схема наплавки газовым пламенем |  |

НАПЛАВКА ГАЗОВЫМ ПЛАМЕНЕМ [c.187]

Наибольшее распространение получила электродуговая наплавка, газовая наплавка применяется реже. [c.6]

Изношенные детали насоса горячей воды восстанавливают наплавкой газовым способом с последующей механической обработкой. При ремонте насоса разрешается наплавлять притирочные поверхности цилиндров под прокладные кольца, заваривать изношенные отверстия под шпильки в цилиндрах, восстанавливать наплавкой посадочное место под скалку в диске поршня парового цилиндра или постановкой стальной втулки на резьбе с последующей расклепкой, а в диске поршня водяного цилиндра бронзовой втулки на резьбе. [c.384]

Изношенные и поврежденные детали турбонасоса разрешается восстанавливать наплавкой газовым способом с последующей механической обработкой. Не разрешается производить сварочные и наплавочные работы на валу и деталях парового колеса, исправлять изгиб вала, оставлять риски и подрезы в местах перехода от одного к другому сечению вала. [c.385]

Для газовой сварки сталей присадочную проволоку выбирают в зависимости от состава сплава свариваемого металла. Для сварки чугуна применяют специальные литые чугунные стержни для наплавки износостойких покрытий — литые стержни из твердых сплавов. Для сварки цветных металлов и некоторых специальных сплавов используют флюсы, которые могут быть в виде порошков н паст для сварки меди и ее сплавов — кислые флюсы (буру, буру с борной кислотой) для сварки алюминиевых сплавов — бескислородные флюсы на основе фтористых, хлористых солей лития, калия, натрия и кальция. Роль флюса состоит в растворении оксидов и образования шлаков, легко всплывающих на поверхность сварочной ванны. Во флюсы можно вводить элементы, раскисляющие и легирующие наплавленный металл. [c.207]

Существует много разновидностей наплавки с использованием плазменной дуги, газового пламени, плавящегося электрода в защитном газе, порошковой проволоки и пластинчатого электрода. [c.228]

Газовую сварку используют при изготовлении и ремонте изделий из тонколистовой стали толщиной 1—3 мм, сварке чугуна, алюминия, меди, латуни, наплавке твердых сплавов, исправлении дефектов литья и др. [c.100]

Созданные в последние годы в СССР оборудование и аппаратура для различных процессов газовой резки, сварки, наплавки, закалки и пайки свидетельствуют о растущем объеме механизации и автоматизации процессов газопламенной обработки (автоматы с масштабным фотоэлектронным копированием заданного контура и универсальные машины с программным управлением и т. д.). [c.141]

Ручная газовая наплавка [c.176]

Некоторые зарубежные фирмы, например Бабкок (ФРГ), упрочняют и придают противокоррозионные свойства штокам путем газовой наплавки поверхности, контактирующей с сальниковой набивкой, кобальтовым стеллитом толщиной до 3 мм и твердостью до 440 кгс/мм по Виккерсу. [c.54]

Упрочнение наплавкой материалов с высокими эксплуатационными свойствами Ручная газовая наплавка Сталь, чугун и сплавы из цветных металлов Значительная деформация Грубая поверхность НВ 200-400 и более Растяги- вающие напряжения 10—50 0,5 20 и более [c.287]

Твердые сплавы успешно применяются и для упрочнения наплавкой рабочих граней и поверхностей инструментов. Наплавка может производиться как газовой, так и электродуговой сваркой. [c.55]

Многолетняя работа, проводимая в этом направлении в Белорусском политехническом институте, подтвердила возможность повышения ресурса деталей в реальных условиях эксплуатации машин. Достигается это путем образования на изнашивающихся поверхностях деталей покрытий (оболочек), обладающих необходимой износостойкостью и выносливостью. Покрытия создаются путем применения новых сплавов (различные комбинации из карбидов, нитридов, боридов и др. соединений) и новых методов их нанесения, т. е. упрочнения деталей. К их числу относятся плазменное напыление и наплавка, намораживание , детонационное упрочнение, упрочнение из газовой фазы, индукционное упрочнение и ряд других новых методов. [c.235]

Наплавка твёрдыми сплавами газовая 5—430 [c.61]

Горючие газы-заменители ацетилена, дешевле и недефицитны. Однако их теплотворная способность ниже, чем у ацетилена. Максимальные температуры пламени также значительно ниже. Поэтому их используют в ограниченных объемах в технологических процессах, не требующих высокотемпературного пламени (сварка алюминия, магния и их сплавов, свинца, пайка, сварка тонколистовой стали, газовая резка и т.д.). Например, при использовании пропана и пропанобутановых смесей максимальная температура в пламени 2400. .. 2500 °С. Их используют при сварке стали, толщиной до 6 мм, сварке чугуна, некоторых цветных металлов и сплавов, наплавке, газовой резке и т.д. [c.83]

Газопламенная наплавка применяется в промышленности наряду с другими электродуговыми методами наплавки. Газовый нагрев обеспечивает возможность гибко и независимо регу лнровать степень нагрева присадочного и основного металла. Благодаря этому удается избежать вредного воздействия расплавления поверхности основного металла и перемешивания его с расплавленным наплавочным металлом. [c.132]

Оборудование для сварки плавлением основного металла или для собственно сварки плавлением дуговой сварки и наплавки элек-трошлаковой сварки (ЭШС) и наплавки газовой сварки, наплавки и резки электроннолучевой сварки (в высоком вакууме, в промежуточном и вне вакуума) и специальных видов сварки, наплавки и резки, в том числе плазменной сварки, наплавки и резки, микроплаз-менной сварки, ударной конденсаторной сварки, дуговой конденсаторной сварки, сварки контактным плавлением, сварки и резки под водой, сварки и резки в космосе, лазерной сварки, наплавки и резки, сварки световым лучом. термитной сварки, сваркопайки, воздушно-дуговой резки некоторых способов сварки полимерных материалов. [c.11]

Наплавку газовым пламенем осуществляют с подогревом первоначально картер нагревают до темпера1туры 200—250°С в течение 20—25 мин, затем до 600—650°С и выдерживают в печи в течение 15—20 мин, после чего осуществляют заварку ацетилено-кислородным пламенем, используя наконечники № 3 и 4, [c.293]

Ремонт сваркой и наплавкой — наиболее распространенные способы восстановления деталей сложной формы, имеющих большой износ и разнообразные дефекты трещины, пробоины, разрывы,, отколы, обломы и т. д. Сварку и наплавку широко используют на ремонтных предприятиях и при ремонте в производствееных условиях. Наиболее широко применяют следующие виды сварки и наплавки ручную электродуговую сварку п наплавку, газовую сварку и наплавку, автоматическую наплавку под флюсом, сварку и наплавку в среде защитных газов, злектронмпульсную наплавку. [c.313]

Наварка жидким металлом, наплавка газовым пламенем или электродугой [c.445]

Восстановление. Кордшнуровые ремни, потерявшие эластичность, имеющие вытяжку, с поврежденными и изношенными рабочими поверхностями, заменяют. В случае выхода из строя одного ремня, работающего в комплекте, его заменяют ремнем, имеющим одинаковое состояние с ремнями комплекта. Износ канавок чугунных шкивов больших размеров, а также шкивов, изготовленных из стали, устраняют наплавкой газовой или электрической сваркой, металлизацией с последующей механической обработкой до номинальных размеров. Профиль канавок шкивов делают по чертежу, а шероховатость их рабочих поверхностей должна быть не ниже 5-го класса. [c.184]

При наплавке газовым пламенем нагрев и плавление металла происходят значительно медленнее, чем при дуговом процессе, так как тепловой поток, создаваемый ацетилено-кислородным пламенем, в 8—12 раз меньше теплового потока от открытой сварочной дуги. Эффективная тепловая мощность пламени — количество теплоты, введенное в металл в единицу времени и затраченное на его нагрев, — зависит от расхода газа, соотношения кислорода и горючего газа в пламени, от угла наклона оси пламени к поверхности металла, скорости наплавки, массы изделия и его теплофизических свойств. С увеличением расхода газа эффективная тепловая мощность пламени возрастает. Расход газа изменяют путем применения наконечников с различным диаметром сопла мундштука. [c.31]

В промышленности применяются следующие способы автоматической и полуавтоматической наплавки обычной электродной проволокой (ГОСТ 2246—60) под плавленым флюсом, а также под керамическими флюсами специальными наплавоч нылми проволоками (ГОСТ 10543—63) открытой дугой, с защитой дуги углекислым газом и под плавлеными или керамическими флюсами порошковыми проволоками и лентами открытой дугой, под слоем плавленого флюса или с газовой защитой в углекислом газе ленточными электродами с тазовой защитой, под керамическими или плавлеными флюсами вибродуговая наплавка газовая наплавка цветных металлов и сплавов на стальные изделия с применением газообразного флюса. Автоматические способы наплавки рекомендуются для массовых работ с большим объемом наплавки. Особенно удобно применение автоматической наплавки для тел вращения, так как такие работы -Легко поддаются механизации с использованием, например, токарных станков или роликовых приводных стендов. [c.180]

К основным неисправностям конусных отверстий в плите коллектора относятся механический износ, местные выедины, задиры, плены, забоины и трещины в перемычках между отверстиями. Изношенные отверстия под втулки Рязанцева против чертежного размера на 8,5 мм и под сферические головки на 10,5 мм восстанавливают в чугунных корпусах прострожкой плиты, а в стальных-—наплавкой газовым способом до полного перекрытия отверстия с последующим сверлением и механической обработкой до чертежных размеров. Притирочная поверхность каждого отверстия после шлифовки должна иметь зеркальную поверхность без рисок. Соответствие отверстий чертежным размерам и допускам проверяют калибрами (рис. 98). Ширина ленты соприкосновения калибра с конусной притирочной поверхностью в виде сплошного круга в средней части должна быть не менее 2 мм. При деповском ремонте механическую обработку и шлифовку отверстий производят без удаления коллектора из дымовой камеры с применением специальных при- [c.140]

Для наплавки газовым пламенем наиболее подходят литые твердые сплавы, выпускаемые в виде стержней. Порошкообразные твердые сплавы в обычном их виде не применяются, так как они при наплавке раздуваются сварочным пламенем. Поэтому порошкообразными сплавами заполняют трубки, свернутые из стальной ленты толщиной 0,5 мм. Диаметр трубки равен 6 мм. Такие трубки, заполненные карбидом вольфрама, используются в нефтедобывающей промышленности для наплавки бурового инструмента и известны над названием стержней ТЗ. Наплавка стержнями ТЗ дает твердость 85 единиц по Роквеллу, а в наплавленном ими слое содержится 15% железа и 85% карбидов вольфрама. Спеченные (керамические) сплавы, выпускаемые в виде пластинок, припаивают медным припоем к резцовым державкам путем нагревания припоя и пластинки сплава пламенем сварочной горелки. Пластины могут нагреваться также в печи или электрическим током с помощью контактной сварочной машины. [c.378]

В книге изложены основы теории сварки (сущность, клас сификация, физико-химические процессы, деформации и напри-жения, свариваемость металлов), кратко описано устройство оборудования и аппаратуры для дуговой и газовой сварки, наплавки Н резки рассмотрены приемы выполнения различных сварных швов, приведены ведения о перспективных видах сварки, механизации и автоматизации сварочного производства. [c.2]

Поверхности, подлежащие ндплавке, должны быть подготовлены путем механической обработки. На подготовленной к наплавке поверхности не допускается наличие окалины, загрязнения, глубоких рисок, заусенцев, газовых пор, шлаковых включений и других пороков металла. Канавки и выточки под наплавку не должны иметь острых углов и резких переходов (переходы должны выполняться с радиусом 3—5 мм). [c.289]

Наплавка применяется для упрочнения вновь изготовляемых деталей машин и является одним из наиболее гибких методов восстановления и увеличения срока службы изношенных деталей машин. В практике машиностроения наряду с ручной газовой и злектродуговой наплавкой широкое применение получают механизированные способы наплавки [32—35]. [c.322]

Сормайт — литой наплавочный сплав (ГОСТ 11545—65), изготовляемый в виде прутков диаметром 6—7 мм и длиной 400— 450 мм (для восстановления пуансонов, матриц, засыпных доменных аппаратов и др.), наплавляемый газовым пламенем, и в виде порошка, преимущественно используемого для наплавки почвоперерабатывающих инструментов (лемехи, отвалы, зубья экскаваторов и т. д.) с расплавлением т. в. ч. Химический состав см. в табл. 43 (химанализ производится по ГОСТу 11930—66) и свойства — табл. 44. [c.45]

К наиболее эффективным методам восстановления инструмента относятся обрезка дефектных частей, углубление канавок между зубьями и уменьшение диаметральных размеров с помощью абразивных инструментов электродуговая или газовая наплавка изношенных граней с последующим шлифованием на требующийся размер размерное хромирование изношенных граней режущих и измерительных инструментов с последующим чистовым шлифованием и доводкой электроискровое восстановление твердосплавных граней режущих и измерительных инструментов и холодных штампов с последующим чистовым шлифованием и доводкой электроимпульсное углубление или создание вновь формирующих заготовку выемок и выступов в матрицах и пуансонах горячих штампов разработка изношенных и списанных в лом сложных инструментов, приспособлений, штампов, прессформ и другой оснастки для отбора годных к дальнейшему использованию нормализованных винтов, болтов, шпилек, втулок, планок, стоек, плит, угольников и других деталей во вновь изготовляемом инструменте и оснастке отбор для дальнейшего использования элементов из твердых сплавов и быстрорежущей стали путем отпайки их или отрезки от державок из углеродистой стали. [c.144]

Газовая (кислородная) сварка — второй по объёму применения способ сварки металлов, широко развит почти во всех отраслях машиностроения для всех металлов и сплавов. Особенно удобна газовая сварка для небольших толщин металла (примерно до 8—10 мм), для стыковых соединений, для сварки чугуна, цветных металлов и наплавки литых твёрдых сплавов типа стеллитов. Развитие газовой сварки зависит от роста производства кислорода и развития сети кислородных заводов, пока ещё недостаточной для всей территории СССР. В настоящее время применяется почти исключительно ацетилено-кислородная сварка использование других горючих газов для сварки незначительно. [c.273]

РУЧНАЯ ГАЗОВАЯ НАПЛАВКА — Студопедия

При ручной газовой наплавке расплавление основного и присадочного материала осуществляется теплом, выделяющимся в процессе сгорания горючих газов (ацетилена, пропанбутановых смесей и др.) в среде кислорода (рис. 10.2).

Рис. 10.2. Схема газовой наплавки:

1 – наплавляемая деталь; 2 -газовая горелка;

3 – присадочный материал; 4 – наплавляемый металл

Наиболее распространенным горючим газом, применяемым на ремонтных предприятиях, является ацетилен.

В зависимости от соотношения подаваемых в горелку ацетилена и кислорода можно получить нормальное, науглероживающее и окислительное пламя. Нормальное или, как его часто называют, нейтральное пламя образуется при соотношении кислорода и ацетилена в смеси, равном 1,0-1,2. Нормальное пламя является восстановительным в отношении к свободной закиси железа и в зоне плавления ограничивает окисление поверхности. При соотношении кислорода и ацетилена, составляющем 0,8-0,9, возникает науглероживающее пламя, а при соотношении, равном 1,2-1,5, окислительное пламя. Выбор сварочного пламени влияет на качество сварного шва или наплавки, а также на производительность процесса. Наплавку поверхностей деталей из стали с содержанием углерода до 0,5 % ведут нормальным пламенем. Науглероживающее пламя используется для наплавки поверхностей деталей из сталей с содержанием углерода более 0,5 %.

На ремонтных предприятиях для ручной газовой наплавки широко применяют инжекторные горелки среднего давления.

При ручной газовой наплавке качество шва и наплавленного слоя в значительной мере зависит от состава присадочного материала.

Нагрев основного металла и присадочного материала при газовой наплавке легко регулируется, что позволяет избежать нежелательного глубокого проплавления основного металла и смешивания его с наплавочным материалом. Толщина наплавляемого слоя обычно колеблется от 2,5 до 4 мм.

К недостаткам газовой наплавки следует отнести неравномерность толщины наплавленного слоя.

Межфазное натяжение – PetroWiki

Межфазное или поверхностное натяжение существует, когда присутствуют две фазы. Этими фазами могут быть газ / нефть, нефть / вода или газ / вода. Межфазное натяжение – это сила, которая удерживает поверхность определенной фазы вместе и обычно измеряется в дин / см. Поверхностное натяжение между газом и сырой нефтью колеблется от нуля до приблизительно 34 дин / см. Это функция давления, температуры и состава каждой фазы.

Подходы для определения поверхностного натяжения газа / масла

Две формы корреляции для расчета поверхностного натяжения газа / нефти были разработаны.

- Первая форма – псевдокомпозиционный подход мазута. Идентифицированы два компонента, газ и нефть, и методы, используемые с композиционными моделями, используются для расчета поверхностного натяжения.

- Второй подход использует эмпирические корреляции для определения поверхностного натяжения.

Корреляции мазута могут дать менее точные результаты из-за упрощенной характеристики сырой нефти. Обычно тяжелые концевые компоненты сырой нефти могут быть изготовлены из асфальтовых и поверхностно-активных материалов, которые оказывают измеримое влияние на поверхностное натяжение.

При композиционном подходе поверхностное натяжение определяется из следующего уравнения, предложенного Вейнаугом и Кацем. [1]

……………….. (1)

……………….. (1)

, где термины плотности определены с единицами г / см 3 . P i является парашютистом каждого компонента. Это свойство является характеристикой чистых компонентов и определяется из измерений поверхностного натяжения, где известны плотность газовой и жидкой фаз. Рис. 1 [2] обеспечивает связь между парашютистами и молекулярной массой.

-

Рис. 1 – Углеводородные парашютисты. [2]

Модели для расчета поверхностного натяжения

В 1973 году Ramey [3] предложил псевдокомпозиционный метод для расчета поверхностного натяжения. Два компонента – нефть и газ. Газ свободно растворяется в масляной фазе, а масло свободно испаряется в газовой фазе, что делает этот метод более универсальным, чем другие методы, обсуждаемые в этой главе.Уравнение Вейнауга-Каца модифицируется как

……………….. (2)

……………….. (2)

, где мольная доля масла в масляной фазе определяется как

……………….. (3)

……………….. (3)

и мольная доля газа в нефти

……………….. (4)

……………….. (4)

Мольная доля нефти и газа в фазе

……………….. (5)

……………….. (5)

и

……………….. (6)

……………….. (6)

Традиционное предположение, используемое с подходом мазута, состоит в том, что масло, испаряющееся в газовой фазе, r v , равно нулю.В этом случае y o = 0 и y g = 1, что упрощает уравнения. 5 и 6 .

Средние молекулярные массы нефтяной и газовой фаз определены как

……………….. (7)

……………….. (7)

и

……………….. (8)

……………….. (8)

Плотность жидкости и газа определяется в единицах г / см 3 :

………………..(9)

………………..(9)

и

……………….. (10)

……………….. (10)

Уитсон и Брюле [4] предложили следующие уравнения парашора, которые воспроизводят графические методы, предложенные Рамей:

……………….. (11)

……………….. (11)

и

……………….. (12)

……………….. (12)

В 1989 году Asheim [5] представил еще одну псевдокомпозиционную корреляцию для поверхностного натяжения. Предполагая, что масло не испаряется в газовую фазу, полученное уравнение

……………….. (13)

……………….. (13)

, где объемный коэффициент газообразования (FVF), B g , определяется как

……………….. (14)

……………….. (14)

Асхайм предложил следующие уравнения для расчета парашютистов для нефтяной и газовой фаз.

……………….. (15)

……………….. (15)

……………….. (16)

……………….. (16)

Хотя этот метод отличается от предложенного Рами, он идентичен для случая Рами, в котором масло не испаряется в газовую фазу.Этот метод отличается от метода Рами только определением нефтяных и газовых парашютистов.

Метод Бейкера и Свердлоффа [6] [7] был опубликован в 1955 году. Он был представлен в виде графиков для оценки поверхностного натяжения газа / нефти ( Рис. 2 ).

-

Рис. 2 – Поверхностное натяжение сырой нефти при атмосферном давлении (по Бейкеру и Свердлову [7] ).

Уравнения для расчета поверхностного натяжения отработанного масла при 68 и 100 ° F

……………….. (17)

……………….. (17)

и

……………….. (18)

……………….. (18)

Beggs [8] предполагает, что для температур выше 100 ° F следует использовать значение, рассчитанное для 100 ° F. Аналогично, если температура составляет менее 68 ° F, следует использовать значение, рассчитанное для 68 ° F. Для промежуточных температур поверхностное натяжение определяется путем линейной интерполяции, как описано

……………….. (19)

……………….. (19)

При давлениях, превышающих атмосферное давление, газ растворяется в масле, что снижает поверхностное натяжение.Бейкер и Свердлов предоставили графический поправочный коэффициент, показанный в (рис. 3, ), который может быть математически воспроизведен с помощью

……………….. (20)

……………….. (20)

Поверхностное натяжение живого масла затем получается из

……………….. (21)

……………….. (21)

-

Рис. 3 – Влияние раствора газа на поверхностное натяжение сырой нефти (по Бейкеру и Свердлоффу [7] ).

В 2000 году Абдул-Маджид [9] представил обновление корреляции Бейкера и Свердлова.Данные по поверхностному натяжению для 18 сырой нефти, охватывающие температурный диапазон от 60 до 130 ° F, были использованы для получения уравнения. 22 , который Рис. 4 показывает графически.

……………….. (22)

……………….. (22)

Данные, полученные из 42 систем сырой нефти / газа, использовались для разработки поправочного коэффициента на живую нефть. Эти данные, графически показанные в . Рис. 5 , могут быть представлены как

……………….. (23)

……………….. (23)

Как и в методе Бейкера и Свердлова, поверхностное натяжение живого масла определяется как уравнение.21 Таблица 1 показывает статистические данные, предоставленные Абдул-Маджидом, сравнивающие результаты предложенного метода с методом Бейкера и Свердлова. На рис. 6 показано сравнение четырех методов расчета межфазного натяжения.

-

-

Рис. 4– Поверхностное натяжение сырой нефти при атмосферном давлении. (Перепечатано из J. Нефтяной науки и техники , том 27, Абдул-Маджид и Абу Аль-Соф, «Оценка поверхностного натяжения газойля», 197, Copyright 2000, с разрешения Elsevier.)

-

Рис. 5 – Влияние раствора газа на поверхностное натяжение сырой нефти. (Перепечатано из J. Нефтяной науки и техники , том 27, Абдул-Маджид и Абу Аль-Соф, «Оценка поверхностного натяжения газойля», 197, Copyright 2000, с разрешения Elsevier.)

-

Рис. 6 – Сравнение методов расчета поверхностного натяжения.

Водно-углеводородное поверхностное натяжение

Поверхностное натяжение водно-углеводородной системы варьируется от приблизительно 72 дин / см для систем вода / газ до 20-40 дин / см для систем вода / нефть при атмосферных условиях.В 1973 году Ramey [3] опубликовал методы оценки поверхностного натяжения водно-углеводородных смесей. К сожалению, эта работа была для жидких углеводородов и не распространялась на газофазную область. Более поздняя публикация Firoozabadi и Ramey [10] предоставила более обобщенную корреляцию, подходящую для использования с газом и жидкими углеводородами. Данные по поверхностному натяжению для чистых компонентов в диапазоне от н-додекана до метана были нанесены на график, как показано на , рис. 7, . Функция поверхностного натяжения, используемая для оси и , равна

……………….. (24)

……………….. (24)

, в то время как разность плотностей между водой и углеводородной фазой нанесена на ось x . Данные в Рис. 7 могут быть представлены как

……………….. (25)

……………….. (25)

-

Рис. 7 – Обобщенная корреляция для поверхностного натяжения воды / углеводорода. [Этот материал используется с разрешения Нефтяного общества. Автор благодарит Нефтяное общество за использование этого материала и напоминает получателям, что никакие другие копии не могут быть сделаны без письменного согласия Нефтяного общества.Firoozabadi, A. и Ramey, H.J .: «Поверхностное натяжение водно-углеводородных систем в пластовых условиях», Journal of Canadian Petroleum Technology (май-июнь 1988) 41.]

Решая для поверхностного натяжения, отношения становятся

……………….. (26)

……………….. (26)

Это уравнение требует, чтобы для оценки пониженной температуры была рассчитана псевдокритическая температура нефтяной и газовой фаз. Соотношение Riazi [11] для жидких углеводородов можно изменить, чтобы получить

……………….. (27)

……………….. (27)

Уравнение Саттона [12] для псевдокритической температуры может использоваться для газовой фазы:

……………….. (28)

……………….. (28)

Когда давление увеличивается и газ растворяется в масляной фазе, состав этой фазы изменяется. Псевдокритическая температура смеси может быть оценена путем расчета мольной доли каждого компонента, присутствующего в масле. Для масляного компонента мы имеем

……………….. (29)

……………….. (29)

, а мольная доля газа в нефти

……………….. (30)

……………….. (30)

Псевдокритическая температура смеси представляет собой средневзвешенную мольную долю псевдокритической температуры каждого компонента:

……………….. (31)

……………….. (31)

Эта работа служит руководством для оценки поверхностного натяжения между водой и углеводородами. Firoozabadi и Ramey рекомендовали, чтобы измерение в одной точке для систем водонефтяной воды было таким, чтобы кривая в Рис.7 могут быть соответствующим образом скорректированы. На рис. 8 показан пример результатов для систем масло / вода и газ / вода, полученных этим методом.

-

Рис. 8 – Поверхностное натяжение воды / углеводорода.

Для метано-солевых систем в Standing [4] указано, что поверхностное натяжение будет увеличиваться в соответствии с Fig. 9 . Соотношение в рис. 9 может быть аппроксимировано

……………….. (32)

……………….. (32)

-

Рис. 9 – Соотношение поверхностного натяжения метана / рассола. [4]

Номенклатура

| B г | = | газовый FVF, фут 3 / scf |

| B o | = | масло FVF, баррель / СТБ |

| K w | = | Ватсон, ° R 1/3 |

| М г | = | молекулярный вес газа, м, фунт / фунт моль |

| M иди | = | молекулярная масса смеси газ / масло, м, фунт / фунт моль |

| M o | = | молекулярный вес масла, м, фунт / фунт моль |

| М ог | = | молекулярная масса нефтегазовой смеси, м, фунт / фунт моль |

| р | = | Давление, м / л 2 , фунт / кв.дюйм |

| р б | = | Давление точки кипения, м / л 2 , фунт / кв.дюйм |

| T | = | Температура, Т, ° F |

| T cg | = | газ псевдокритическая температура, Т, ° С |

| Т см | = | смесь псевдокритическая температура, Т, ° С |

| T co | = | Псевдокритическая температура масла, Т, ° С |

| T r | = | пониженная температура, Т |

| T sc | = | Температурапри стандартных условиях, Т, ° F |

| x г | = | газ “компонент” мольная доля в масле |

| x o | = | масло “компонент” мольная доля в масле |

| и г | = | газ “компонент” мольная доля в газе |

| лет | = | нефть “компонент” мольная доля в газе |

| γ г | = | удельный вес газа, воздух = 1 |

| γ ghc | = | удельный вес газа углеводородных компонентов в газовой смеси, воздух = 1 |

| γ gs | = | сепаратор газа удельный вес, воздух = 1 |

| γ o | = | удельный вес масла |

| Z | = | коэффициент сжимаемости газа |

| ρ г | = | плотность газа, м / л 3 , фунт / фут 3 |

| ρ o | = | плотность масла, м / л 3 , фунт / фут 3 |

| σ иди | = | поверхностное натяжение газ / масло, м / т 2 , дин / см |

| σ от | = | Поверхностное натяжение отработанного масла, м / т 2 , дин / см |

| P | = | парашютист |

| P г | = | газовый парашют |

| P i | = | парашор каждого компонента |

| P o | = | нефтяной паракор |

| R с | = | раствор GOR, СКФ / СТБ |

| p sc | = | Давлениепри стандартных условиях, м / л 2 , фунт / кв.дюйм |

| ρ ч | = | плотность углеводородов, м / л 3 , г / см 3 |

| = | Поверхностное натяжение отработанного масла при 68 ° F, м / т 2 , дин / см |

| σ hw | = | углеводород / вода поверхностное натяжение, м / т 2 , дин / см |

| ρ w | = | Плотность воды, м / л 3 , г / см 3 |

| ρ ч | = | плотность углеводородов, м / л 3 , г / см 3 |

| C sw | = | концентрация соли в воде, млн -1 |

| r v | = | Соотношение испаренной нефти и газа, STB / scf |

| x i | = | компонент и мольная доля в масляной фазе |

| и и | = | компонент мольная доля в газовой фазе |

Список литературы

- ↑ Weinaug, C.Ф. и Кац, Д.Л. 1943. Поверхностное натяжение смесей метана с пропаном. Ind. Eng. Химреагент 35 (2): 239-246. http://dx.doi.org/10.1021/ie50398a028

- ↑ 2,0 2,1 Кац Д.Л., Монро Р.Р. и Трейнер Р.П. 1943. Поверхностное натяжение сырой нефти, содержащей растворенные газы. Техническая публикация AIME 1624, Американский институт горных и металлургических инженеров, Нью-Йорк, 285–294.

- ↑ 3.0 3.1 Ramey, H.J. Jr. 1973. Корреляции поверхностных и межфазных натяжений пластовых флюидов.Бумага SPE-4429-MS доступна от SPE, Ричардсон, Техас.

- 9009 4,0 4,12020 4,22020 Whitson, C.H. и Brulé, M.R. 2000. Фазовое поведение, № 20, гл. 3. Ричардсон, Техас: Серия монографий Генри Л. Доэрти, Общество инженеров-нефтяников.

- ↑ Asheim, H. 1989. Расширение модели мазута для прогнозирования межфазного натяжения. Бумага SPE-19383-MS доступна от SPE, Ричардсон, Техас.

- ↑ Бейкер О. и Свердлофф В. 1955. Расчет поверхностного натяжения 3 – расчет значений парашютистов.Oil Gas J. (5 декабря 1955 г.): 141.

- ↑ 7,0 7,1 7,2 Бейкер О. и Свердлов, В. 1956. Расчет поверхностного натяжения 6 – определение поверхностного натяжения углеводородных жидкостей. Нефть Газ J. (2 января 1956): 125.

- ↑ Брэдли, Х.Б. 1987. Нефтяной инженерный справочник. Ричардсон, Техас: SPE.

- ↑ Абдул-Маджид, Г.Х. и Абу Аль-Соф, Н.Б. 2000. Оценка газонефтяного поверхностного натяжения. J. Pet. Sci. Eng. 27 (3-4): 197-200. Http: //dx.doi.орг / 10,1016 / S0920-4105 (00) 00058-9

- ↑ Firoozabadi, A. и Ramey Jr., H.J. 1988. Поверхностное натяжение водно-углеводородных систем в пластовых условиях. J Can Pet Technol 27 (май – июнь): 41–48.

- ↑ Riazi, M.R. and Daubert, T.E. 1980. Упрощение прогнозов собственности. Hydrocarb. Обработать. 59 (3): 115–116.

- ↑ Саттон Р.П .: «Факторы сжимаемости для высокомолекулярных пластовых газов», документ SPE 14265, представленный на ежегодной технической конференции и выставке SPE 1985 года, Лас-Вегас, Невада, 22–25 сентября.

интересных документов в OnePetro

Используйте этот раздел, чтобы перечислить статьи в OnePetro, которые обязательно должен прочитать читатель, желающий узнать больше.

Внешние ссылки

Используйте этот раздел, чтобы размещать ссылки на соответствующие материалы на других веб-сайтах, кроме PetroWiki и OnePetro.

См. Также

Свойства масляной жидкости

PEH: Oil_System_Correlations

,Sub-Zero & Wolf International | Sub-Zero & Wolf Appliances

Измени свой регион:

Афганистан Аландские острова Албания Алжир американское Самоа андорра Ангола Ангилья Антарктида Антигуа и Барбуда Аргентина Армения Аруба Австралия Австрия Азербайджан Багамские о-ва Бахрейн Бангладеш Барбадос Беларусь Бельгия Белиз Бенин Бермудские острова Бутан Боливия Бонайре Босния и Герцеговина Ботсвана Остров Буве Бразилия Британская территория Индийского океана Британские Виргинские острова Бруней-Даруссалм Болгария Буркина-Фасо Бурунди Камбоджа Камерун Канада Кабо-Верде Каймановы острова Центрально-Африканская Республика Чад Чили Китай Остров Рождества Кокосовые (Килинг) острова Колумбия Коморские острова Конго, Демократическая Республика Конго, Республика Острова Кука Коста Рика Берег Слоновой Кости Хорватия ликер кюрасо Кипр Республика Чехия Дания Джибути Доминика Доминиканская Респблика Восточный Тимор Эквадор Египет Сальвадор Экваториальная Гвинея Эритрея Эстония Эфиопия Фолклендские острова (Islas Malvinas) Фарерские острова Фиджи Финляндия Франция Франция, митрополит Французская Гвиана Французская Полинезия Французские Южные и Антарктические Земли Габон Гамбия Сектор Газа и Западный берег Грузия Германия Гана Гибралтар Греция Гренландия Гренада Гваделупа Гуам Гватемала шерстяная фуфайка Гвинея Гвинея-Бисау Гайана Гаити Острова Херд и Макдональд Святой Престол (Ватикан) Гондурас Гонконг Венгрия Исландия Индия Индонезия Ирак Ирландия Остров Мэн Израиль Италия Ямайка Япония Джерси Иордания Казахстан Кения Кирибати Кувейт Киргизия Лаос Латвия Ливан Лесото Либерия Ливия Лихтенштейн Литва Люксембург Macao Македония Мадагаскар Малави Малайзия Мальдивы Мали Мальта Маршалловы острова Мартиника Мавритания Маврикий Майотта Мексика Микронезия, Федеративные Штаты Молдова Монако Монголия Черногория Монсеррат Марокко Мозамбик Мьянма Намибия Науру Непал Нидерланды Нидерландские Антильские острова Новая Каледония Новая Зеландия Никарагуа Нигер Нигерия Niue Остров Норфолк Северные Марианские острова Норвегия Оман Пакистан Palau Палестина, Государство Панама Папуа – Новая Гвинея Парагвай Перу Филиппины Острова Питкэрн Польша Португалия Пуэрто-Рико Катар воссоединение Румыния Россия Руанда Святой Бартельми Святой Елены, Вознесения и Тристан-да-Кунья Сент-Китс и Невис Сент-Люсия Святой мартин Сен-Пьер и Микелон Святой Винсент и Гренадины Самоа Сан-Марино Сан-Томе и Принсипи Саудовская Аравия Сенегал Сербия Сейшельские острова Сьерра-Леоне Сингапур Синт-Мартен Словакия Словения Соломоновы острова Сомали Южная Африка Южная Георгия и Южные Сандвичевы острова Южная Корея южный Судан Испания Шри-Ланка Судан Суринам Шпицберген Свазиленд Швеция Швейцария Тайвань Таджикистан Танзания Таиланд Идти Токелау Тонга Тринидад и Тобаго Тунис Турция Туркменистан Острова Теркс и Кайкос Тувалу Уганда Украина Объединенные Арабские Эмираты объединенное Королевство Малые отдаленные острова США Уругвай Соединенные Штаты Америки Узбекистан Вануату Венесуэла Вьетнам Виргинские острова Уоллис и Футуна Западная Сахара Йемен Замбия Зимбабве

ОтправитьМы нашли международного дистрибьютора по нулям и волкам в вашем регионе.Они являются вашим лучшим источником информации о продуктах Sub-Zero и Wolf и их доступности.

Доступность продуктов Sub-Zero и Wolf варьируется в зависимости от страны. Свяжитесь с вашим международным дистрибьютором для получения дополнительной информации.

В вашем регионе были найдены следующие дистрибьюторы:

Alluance Group BVСасвег 11 8281 BR Genemuiden, Международный, Нидерланды |

Минутку …

Пожалуйста, включите Cookies и перезагрузите страницу.

Этот процесс автоматический. Ваш браузер будет перенаправлен на запрошенный контент в ближайшее время.

Пожалуйста, подождите до 5 секунд …

+ ((! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! [] + !! [] + []) + (! + [] + (!! []) + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! [ ] + !! [] + !! []) + (+ [] – (!! [])) + (! + [] + (!! []) + !! [] + !! []) + (+ !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! []) + (! + [] + ( !! []) + !! [] + !! []) + (+ !! [])) / + ((! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! [] + !! [] + !! [] + []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! []) + (! + [] + (!! []) + !! []) + (! + [] + (!! []) + !! [] + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! []) + (+ [] – (!! [])) (! + [] + (!! []) + !! [])! + + (+ [] + (!! []) + !! [ ] + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! [] + !! [] ))

+ ((! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! [] + !! [] +! ! [] + []) + (+ [] + (!! [!]) – []) + (+ [] – (!! []!)) + (+ [] + (!! [] ) + !! [] + !! []) + (+ !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] +! ! [] + !! [] + !! [] + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! [] + !! []) + (+ [] + (!! []) – (! + [] + (!! []) []) + + !! [])) / + ((! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! [] + []) + (! + [] + (!! []) + !! [] + !! [] + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [ ] + !! [] + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! []) + (! + [] + (!! []) + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! []) + (! + [] + (!! []) + !! []) + (! + [] + (!! []) + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! [] + !! [] + !! []))

+ ((! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! [] + !! [] + []) + (! + [] + (!! []) + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! [ ] + !! [] + !! []) + (+ [] – (!! [])) + (! + [] + (!! []) + !! [] + !! []) + (+ !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! []) + (! + [] + ( !! []) + !! [] + !! []) + (+ !! [])) / + ((+ !! [] + []) + (! + [] + (!! [] ) + !! [] + !! [] + !! [] + !! [] + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! []) + (! + [] + (!! []) + !! [] + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! [ ] + !! [] + !! []) + (! + [] + (!! []) + !! []) + (! + [] + (!! []) – []))

+ ((! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! [] + !! [] + []) + (+ !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! []) + (+ [] – (!! []!)) + (+ [] + (!! [ ]) + !! [] + !! []) + (+ [] + (!! []) – []) + (+ [] + (!! []) + !! [] +! ! []) + (! + [] + (!! []) + !! [])) / + ((! + [] + (!! []) + !! [] + !! [] + !! [] + []) + (+ [] – (!! [])) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! []) + (! + [] + (!! []) + !! []) + (! + [] + (!! []) + !! [] +! ! [] + !! [] + !! [] + !! []) + (+ !! []) + (! + [] + (!! []) + !! [] + !! [] + !! []) + (+ !! []) + (! + [] + (!! [] ) + !! []))

+ ((! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! [] + !! [] + []) + (! + [] + (!! []) + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! [] + !! []) + (+ [] – (!! [])) + + (+ [] + (!! []!)! ! [] + !! []) + (+ !! []) + (! + [] + (!! []) + !! [+ !! [] + !! [] + !!] [] ) + (! + [] + (!! []) + !! [] + !! []) + (! + [] + (!! []) + !! [] + !! [] +! ! [] + !! [] + !! [])) / + ((! + [] + (!! []) + !! [] + !! [] + []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! [] + !! [] + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! [] + !! [] + !! []) + (! + [] + ( !! []) + !! [] + !! [] + !! [] + !! [] + !! [] + !! []) + (+ !! []) + (! + [] + (!! []) + !! [] + !! [] + !! []) + (! + [] + (!! []) + !! [] + !! []) + (+ !! []) + (! + [] + (!! []) – []))

+ ((! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! [] + !! [] + !! [] + []) + (! + [] + (!! []) + !! [] + !! [ ]) + (+ !! []) + (+ [] – (!! []) (! + [] + (!! [])) + + !! [] + !! [] + !! [] + !! [] + !! [] + !! []) + (! + [] + (!! []) + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! [] + !! [] + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! [] + !! []) + (+ !! [])) / + ((! + [] + (! ! []) + !! [] + !! [] + !! [] + !! [] + !! [] + []) + (! + [] + (!! []) + !! [ ] + !! [] + !! [] + !! [] + !! [] + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! [] + !! [] + !! [] + !! [] + !! []) + (+ [] – (!! []) (! + [] + (!! [])) + + !! [] + !! [] + !! [] + !! []) + (! + [] + (!! []) + !! [] + !! [] + !! []) + (! + [] + (!! []) + !! [] + !! []))