Газовая наплавка металла: Ручная газовая наплавка

alexxlab | 24.03.2023 | 0 | Разное

Ручная газовая наплавка

При ручной газовой наплавке расплавление основного и присадочного материала осуществляется теплом, выделяющимся в процессе сгорания горючих газов (ацетилена, пропанбутановых смесей и др.) в среде кислорода (рис. 10.2).

Рис. 10.2. Схема газовой наплавки:

1 – наплавляемая деталь; 2 -газовая горелка;

3 – присадочный материал; 4 – наплавляемый металл

Наиболее распространенным горючим газом, применяемым на ремонтных предприятиях, является ацетилен.

В зависимости от

соотношения подаваемых в горелку

ацетилена и кислорода можно получить

нормальное, науглероживающее и

окислительное пламя. Нормальное или,

как его часто называют, нейтральное

пламя образуется при соотношении

кислорода и ацетилена в смеси, равном

1,0-1,2. Нормальное пламя является

восстановительным в отношении к свободной

закиси железа и в зоне плавления

ограничивает окисление поверхности.

На ремонтных предприятиях для ручной газовой наплавки широко применяют инжекторные горелки среднего давления.

При ручной газовой наплавке качество шва и наплавленного слоя в значительной мере зависит от состава присадочного материала.

Нагрев основного

металла и присадочного материала при

газовой наплавке легко регулируется,

что позволяет избежать нежелательного

глубокого проплавления основного

металла и смешивания его с наплавочным

материалом. Толщина наплавляемого слоя

обычно колеблется от 2,5 до 4 мм.

К недостаткам газовой наплавки следует отнести неравномерность толщины наплавленного слоя.

При электродуговой наплавке источником тепла для расплавления металлов является электрическая дуга, возникающая между электродом и металлом ремонтируемой детали. Качество наплавленного слоя определяется диаметром электрода, типом и маркой электрода, силой тока, напряжением на дуге, родом и полярностью тока, скоростью сварки и положением шва в пространстве.

При ручной

электродуговой наплавке чаще всего

используются металлические электроды,

представляющие металлический стержень,

на поверхность которого нанесен слой

покрытия, предназначенного для

стабилизации горения дуги, защиты

расплавленного металла от кислорода и

азота воздуха, легирования наплавленного

металла. В состав электродных покрытий

входят следующие группы компонентов:

стабилизирующие, шлакообразующие,

газообразующие, раскисляющие, легирующие

и связующие. Электроды изготовляют

диаметром 1,6-12 мм и длиной 225-450 мм.

Диаметр электрода выбирают в зависимости от толщины наплавляемого слоя. При толщине наплавки менее 2 мм рекомендуется применять электроды диаметром 3 мм, а при большей толщине наплавки – электроды диаметром 4-5 мм.

Сварочный ток устанавливается в зависимости от диаметра выбранного электрода:

где Iсв – сила сварочного тока, А; dэл ~~ диаметр электрода, мм.Напряжение в дуге зависит от ее длины, которая должна быть в пределах 0,5-1,1 диаметра электрода. Обычно Umax ≤ 60 В.

Питание дуги может

осуществляться постоянным или переменным

током. Род тока и полярность выбирают

в зависимости от толщины и химического

состава металла ремонтируемой детали. В электрической дуге больше тепла

концентрируется на аноде, поэтому, если

требуется небольшой нагрев детали, ее

подсоединяют катодом, т.е. наплавку

ведут током обратной полярности.

Переменный ток широко используется для

наплавки деталей из углеродистых и

низколегированных сталей средней и

большой толщины, а постоянный для деталей

малой толщины.

В электрической дуге больше тепла

концентрируется на аноде, поэтому, если

требуется небольшой нагрев детали, ее

подсоединяют катодом, т.е. наплавку

ведут током обратной полярности.

Переменный ток широко используется для

наплавки деталей из углеродистых и

низколегированных сталей средней и

большой толщины, а постоянный для деталей

малой толщины.

Для питания дуги переменным током применяют сварочные трансформаторы, а для питания дуги постоянным током используют сварочные генераторы или выпрямители.

Наплавку изношенных поверхностей производят в несколько слоев с перекрытием каждого предыдущего валика на 1/3 ширины, что обеспечивает его отжиг и препятствует образованию закаленной зоны. Перед наплавкой каждого последующего слоя металла необходимо очищать предыдущий слой от шлака.

При наплавке

выделяется значительное количество

тепла, что может вызвать коробление

детали. Поэтому наплавку следует вести

с перерывами, обеспечивающими остывание

слоя, и соблюдать определенный порядок

наложения валиков. Так, систематически

поворачивая деталь, производят наплавку

первого слоя.

Так, систематически

поворачивая деталь, производят наплавку

первого слоя.

При ремонте закаленных деталей ненаплавляемую часть детали погружают в воду во избежание отпуска. Наплавку легированных сталей производят при большой плотности тока с предварительным подогревом поверхности.

Для повышения производительности ручной электродуговой наплавки рекомендуется применять наплавку металлическим электродом с присадочным прутком, пучком электродов, а также электродами больших диаметров с повышенным коэффициентом наплавки а. Ручную электродуговую наплавку целесообразно применять при небольшом объеме работ, а также при наплавке труднодоступных мест.

К преимуществам ручной электродуговой наплавки относятся удобство и простота процесса. Недостатки ее – низкая производительность (α = 5÷7 г/(А·ч)), низкая стабильность дуги и невысокое качество наплавки.

Газовая наплавка – презентация онлайн

Похожие презентации:

Задачи. Наплавка металла

Наплавка металла

Наплавочные работы. Понятие о наплавке и виды наплавки. Технология наплавки

Дуговая наплавка. Особенности процесса наплавки

Назначение, сущность и область применения наплавочных работ. Особенности наплавки и ее отличие от сварки

Контактные способы сварки. Наплавка. Металлизация

Восстановление деталей сваркой и наплавкой

Технология дуговой наплавки

Восстановление деталей сваркой и наплавкой

Способы ремонта деталей

Советы при наплавке

Выполнила: Виноградова А.Ю.

Группа МТ8-81

Преподаватель: Пахомова С.А.

Наплавкой называется процесс нанесения присадочного слоя

металла на основной металл, который расплавляется на

небольшою глубину.

При газопламенной наплавке на предварительно нагретую

поверхность направляют пламя, но не доводят основной

металл до расплавления. Затем дают присадку и, расплавляя

ее, наплавляют металл, добиваясь его растекания по нагретой

поверхности.

Цель:

получение покрытия для восстановления изношенных

металла особых, например, коррозионной стойкости,

твердости, стойкости против износа и других.

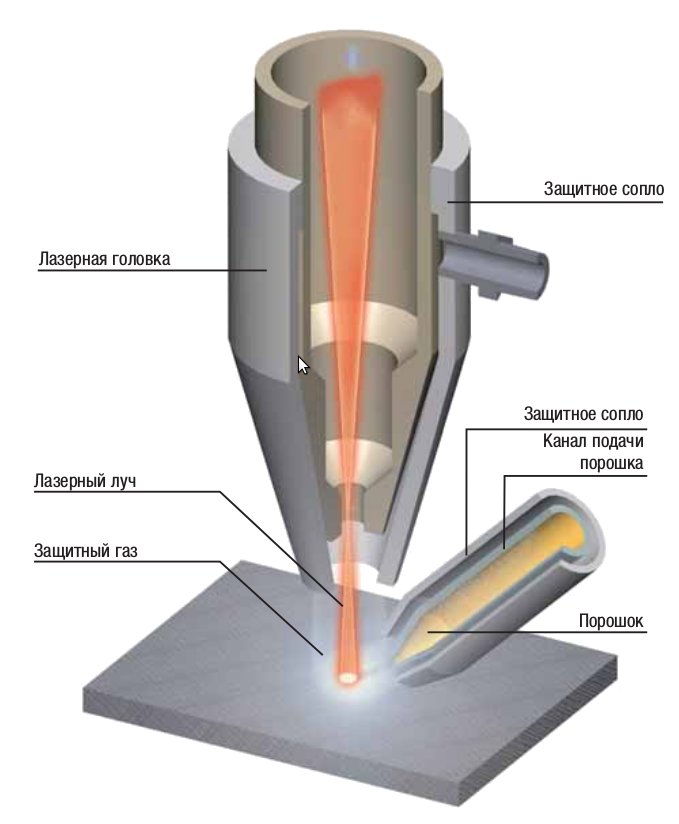

3. Схема метода газовой наплавки

При газовой наплавке расплавление основного иприсадочного материала осуществляется теплом,

выделяющимся в процессе сгорания горючих

газов в среде кислорода.

1 – наплавляемая деталь;

2 -газовая горелка;

3 – присадочный материал;

4 – наплавляемый металл

4. Строение газокислородного пламени

В зависимости от соотношения подаваемых вгорелку ацетилена и кислорода можно получить

нормальное, науглероживающее и

окислительное пламя.

а – нейтральное;

б – окислительное;

в – восстановительное (науглероживающее)

К достоинствам газовой наплавки стоит отнести то, что

с помощью специальной технологии можно получить

минимальный провар основного материала;

науглероживание наплавленного материала при

использовании газового пламени с избытком газа; высокая

моделирующая способность; меньшая опасность образования

трещин из-за неизбежного прогрева материала; минимальная

покупная стоимость сварочных приспособлений

Недостатком газопламенной наплавки является повышенная

продолжительность процесса вследствие нагрева поверхности

свариваемого изделия и увеличенная зона нагрева основного

металла, что может привести к возникновению остаточных

напряжений и деформаций в деталях.

В связи с этим газопламенная

В связи с этим газопламеннаянаплавка применяется для деталей небольших габаритов. Также к

недостаткам этого метода стоит отнести невысокую

степень автоматизации процесса.

7. Виды газовой наплавки

присадочный металл ввиде проволоки, прутков

или ленты подается в

сварочную ванну

вручную или

специальными

механизмами.

в качестве присадочных

материалов используют

гранулированные

порошки легкоплавких

сплавов определенных

фракций

8. Оборудование для газовой наплавки

Газовую наплавку осуществляют с помощью горелок. Поназначению горелки подразделяют на универсальные для

наплавки в виде проволоки, прутков или ленты, нагрева и

специализированные для газопорошковой наплавки.

Горелка универсальная

Горелка специализированная

10. Используемые материалы

Некоторые марки наплавочных материалов для стали: НпХ2Г2М, Нп40Х13 и другие. Для наплавки чугуна литые прутки по ГОСТ 2671-80Для газовой наплавки литые прутки на основе кобальта производят по

ГОСТ 21449-75.

Например, Пр-В3К (тип наплавленного металла

Например, Пр-В3К (тип наплавленного металлаУ10К63Х30В5Н2), прутки Пр-В3К-Р (тип наплавленного металла

У20К57Х30В10Н2Р)

Для газопорошковой наплавки используют порошки легкоплавких

сплавов на основе никеля (колмонои) и кобальта (стеллиты). Например,

ПГ-СР2 (тип наплавленного металла Н80Х15С2Р2), ПГ-СР3 (тип

наплавленного металла Н80Х15С3Р3)

English Русский Правила

Сварка МИГ Значение, принципы, расходные материалы и оборудование

Сварка МИГ или

Основные моменты публикации:

- Что такое сварка MIG?

- Принцип MIG

- Сварочное оборудование MIG

- Настройка параметров сварки MIG

- Расходные материалы для сварки MIG

- Сварочная среда в процессе сварки MIG

- Как работает сварка MIG?

- Сферы применения сварки MIG

- Типы работ для сварки MIG

- Динамика заработной платы сварщика MIG

Что такое сварка MIG?

Сварка МИГ (GMAW) представляет собой дуговой процесс в среде защитного газа, в котором используется тепло непрерывной подачи электрической дуги между расходуемой электродной проволокой и основным металлом. GMAW также использует аргон, смесь аргона и гелия, а также CO 2 . Аппарат постоянного напряжения постоянного тока выполняет сварку MIG. Как правило, процесс сварки MIG выполняется быстрее, чем традиционные процессы.

Аппарат постоянного напряжения постоянного тока выполняет сварку MIG. Как правило, процесс сварки MIG выполняется быстрее, чем традиционные процессы.

Принцип сварки MIG

Процесс сварки GMAW основан на следующих принципах:

1) Дуга зажигается между заготовкой и металлическим проволочным электродом, который постоянно подается в дугу.

2) Проволока поставляется на катушке и подается к сварочной горелке с помощью приводных роликов. Он проталкивает провод через гибкий канал в пакете шлангов к пистолету.

3) Контактная трубка в сварочном пистолете передает электрическую энергию от дуги к электроду. Обычно он подключается к положительному полюсу источника питания, а заготовка к отрицательному полюсу.

4) Зажигание дуги замыкает цепь.

5) Газовое сопло, окружающее контактную трубку, подает защитный газ для защиты как дуги, так и сварочной ванны.

Оборудование для сварки MIG

MIG использует другое оборудование, как и другие сварочные процессы. Наиболее распространено следующее оборудование:

Наиболее распространено следующее оборудование:

1. Сварочная горелка

Это одна из основных частей сварочного оборудования MIG. Они контактные трубки, пусковые выключатели, электроды, сопла защитного газа, гибкий трубопровод, пакеты шлангов, шланги защитного газа и силовые кабели. Подает на дугу защитный газ, электрод и сварочный ток. Трудно разработать надежную сварочную горелку для таких суровых условий. Вместо того, чтобы делать его легким и достаточно маленьким, чтобы его можно было использовать в узких местах в разных положениях.

2. Устройство подачи проволоки

Благодаря регулируемому трению катушка с проволокой размещается на тормозной ступице. Делая это намеренно, он останавливает вращение, когда подача останавливается, чтобы удерживать проволоку на месте. Электрод подается на приводные ролики, которые затем проталкивают проволоку через пакет шлангов. Скорость проволоки не должна изменяться слишком сильно. Следовательно, это может привести к нежелательным изменениям параметров сварки. Двигатель, оснащенный генератором импульсов и системой обратной связи, обеспечивает превосходное управление скоростью подачи проволоки. Приводные ролики имеют след, соответствующий проволоке. Количество приводных валков влияет на достигаемое усилие подачи.

Следовательно, это может привести к нежелательным изменениям параметров сварки. Двигатель, оснащенный генератором импульсов и системой обратной связи, обеспечивает превосходное управление скоростью подачи проволоки. Приводные ролики имеют след, соответствующий проволоке. Количество приводных валков влияет на достигаемое усилие подачи.

3. Питательные свойства

Во избежание нарушений и деформаций необходимо тщательное техническое обслуживание. Основная причина помех – постоянно горячая и тяжелая работа. Для достижения наилучших результатов следуйте или задайте следующие свойства:

i) Выберите правильный размер пистолета, чтобы избежать температурной перегрузки

ii) Не допускайте попадания брызг на пистолет

iii) При необходимости используйте пистолет с водяным охлаждением

iv ) Выберите правильное удлинение провода, слишком короткое может привести к обратному прогоранию дуги.

v) Выберите зазор между проволокой и диаметром кабелепровода

vi) Время от времени продуйте его, чтобы избежать проблем с подачей

4. Источник питания

Источник питания

Источник питания является наиболее важным оборудованием при сварке. При сварке MIG используются источники питания постоянного тока с относительно прямыми характеристиками. Традиционно используются выпрямительные блоки РПН. Выпрямительные блоки с тиристорным управлением крупнее и совершеннее. Инверторы являются самым передовым типом источника питания.

5. Блоки охлаждения

В сварочных горелках с водяным охлаждением часто используется ток в диапазоне 300–500 А. Кроме того, охлаждающая вода циркулирует из блока охлаждения, который может быть встроен в источник питания. Затем он охлаждает медную жилу в пучке шлангов и кабелей, газовую форсунку и контактный наконечник. Блоки охлаждения состоят из насоса, емкости для воды и радиатора с вентиляторным охлаждением.

Настройка параметров сварки MIG

Параметры сварки MIG/GMAW:

i) Выбор защитного газа и расхода газа

ii) Вылет электрода

iii) Диаметр электрода

iv) Индуктивность

v) Горелка и положение соединения

vi) напряжение

vii) скорость сварки

viii) скорость подачи проволоки и сила тока

Все вышеуказанные параметры должны соответствовать требуемому процессу сварки и типу металла.

Расходные материалы для сварки MIG

Металл Сварка в среде инертного газа используется для сварки низколегированных, малоуглеродистых сталей и меди, нержавеющей стали, алюминия, медных сплавов и никеля, никелевых сплавов и т.д.

Может сваривать листы толщиной до 0,7 мм. Вверх технических ограничений нет, но риск холодных кругов при низкой подводимой тепле или слишком большом бассейне возрастет. Наполнитель имеет такой же химический состав, что и основной материал.

1. Присадочная проволока

Доступны электроды для сварки MIG диаметром 0,6–2,4 мм с различными типами материалов. Провода обычно поставляются на катушках, чтобы убедиться, что они не зацепятся при вытягивании. Проволока, покрытая тонким слоем меди, имеет наилучшие характеристики подачи. Для получения хороших результатов от дуги ток будет передаваться на электрод рядом с отверстием контактного наконечника.

2. Порошковая проволока

Порошковая проволока

Порошковая проволока и сплошная проволока различаются. Порошковая проволока в основном используется для более толстых пластин. Стоимость порошковой проволоки значительно выше, чем сплошной проволоки. Порошковая проволока в некоторых отношениях превосходит сплошную проволоку. Высокая скорость наплавки и хорошее проникновение в боковую стенку являются основными характеристиками порошковых проволок.

Применение порошковой проволоки – Использование этих проволок увеличилось параллельно с введением новых типов проволок. Примеры использования:

i) Стыковые и угловые швы

ii) Ручная сварка во всех положениях

iii) Роботизированная сварка в горизонтальном положении

iv) Толщина листа от 4 мм и выше

Преимущества порошкового наполнителя Провода — эти провода имеют множество преимуществ.

i) Это основные электроды, устойчивые к загрязнениям в материале, обеспечивающие прочный, устойчивый к растрескиванию сварной шов.

ii) Порошковая проволока имеет лучшее поперечное проникновение, чем сплошная присадочная проволока.

iii) Они могут облегчить изменение легирующих компонентов.

iv) Они могут стабилизировать вещества в порошке и расширить диапазон используемых параметров сварки.

v) Они имеют высокую скорость осаждения в результате высокой плотности тока.

Недостатки порошковой проволоки – Несмотря на множество преимуществ, порошковая проволока имеет некоторые недостатки.

i) Порошковые проволоки требуют отделочных работ при использовании шлакообразующих проволок.

ii) Это самоэкранированные провода, которые выделяют относительно большое количество дыма.

iii) Порошковая проволока имеет более высокую цену, чем сплошная проволока (но не более высокая общая стоимость).

iv) Они имеют неприятное тепловое излучение при более высоких сварочных токах.

3. Сплошные проволоки

Эти проволоки имеют металлическую внешнюю оболочку с флюсом или металлическим порошком внутри. Они могут иметь либо рутиловое, либо базовое наполнение, либо быть самозащитными для использования без защитного газа.

Они могут иметь либо рутиловое, либо базовое наполнение, либо быть самозащитными для использования без защитного газа.

Среда сварки (сварка MIG)

Почти каждый процесс дуговой сварки сопровождается выделением газов, дыма или ультрафиолетового излучения. Они представляют большой риск для здоровья и глаз в том или ином виде. Для сравнения, сварка MIG менее опасна для здоровья. Но это не означает, что MIG полностью безопасен. Взгляните на фактические данные о излучении при сварке MIG.

Дымы и газы

Обычно при сварке MIG выделяется меньше дыма, чем при сварке электродами с покрытием. На самом деле дым состоит из твердых частиц в воздухе от электродов или поверхностного покрытия. Иногда возникает масляный дым, если заготовка маслянистая или жирная.

Шум

Почти каждый процесс сварки сопровождается шумом и дребезжанием. При сварке короткой дугой уровень шума достигает 80 дБ. Но с помощью подходящего процесса сварки, защитного газа и техники сварки проблема шума может быть в некоторой степени уменьшена.

Излучение дуги

Другим риском для здоровья является излучение дуги во время сварочных работ. Сварка является источником излучения в инфракрасном, видимом и ультрафиолетовом диапазонах спектра. Сварщики должны использовать все средства защиты, такие как специальные защитные очки для глаз и полностью закрытую одежду для кожи.

Как работает сварка MIG?

Рабочий процесс сварки MIG представляет собой последовательность.

1. Подготовка металла к сварке MIG — это первый шаг перед началом сварки металла в среде инертного газа. Металлы должны быть чистыми, без грязи, ржавчины и т. д. Сварщики могут очистить их с помощью специальной щетки или шлифовальной машины.

2. Выбор/подготовка оборудования для сварки MIG – Выбор оборудования очень важен для любого сварочного процесса. Перед началом сварочных работ сварщики должны проверить следующее.

- Проверить натяжение

- Проверьте кабели

- Проверка расходных материалов

- Выбор полярности электрода

- Установить расход газа

3. Выбор проволоки для сварки MIG – В основном выбор типа проволоки зависит от типа сварного шва и металла. Для стали можно использовать либо проволоку ER70S-3 для универсальной сварки, либо проволоку ER70S-6 для сварки грязной или ржавой стали диаметром 0,030 дюйма.

Выбор проволоки для сварки MIG – В основном выбор типа проволоки зависит от типа сварного шва и металла. Для стали можно использовать либо проволоку ER70S-3 для универсальной сварки, либо проволоку ER70S-6 для сварки грязной или ржавой стали диаметром 0,030 дюйма.

4. Выбор газа для сварки MIG – Сварщики должны использовать смесь, состоящую из 75 процентов аргона и 25 процентов двуокиси углерода (75/25 или C25). Вообще, эта смесь хороша для всех целей.

5. Выбор напряжения и силы тока, толкание или тяга, вылет проволоки, рабочий угол, угол перемещения и т. д. В этом положении угол наклона пистолета уменьшается с 0° до 15° под действием силы тяжести. Основной металл пока остается стабильным, а присадочный металл может провиснуть.

ii) Плоское положение – В горизонтальном положении важны положение сварного шва и угол горелки. Посмотрите на следующие углы.

Посмотрите на следующие углы.

- Соединение внахлест или угловой шов (угол пистолета от 60° до 70°)

- Тройник (соединение 90°) и пистолет под углом 45°

- Сварка встык (соединение 180°) и пистолет под углом 90°

iii) Вертикальное положение – В этом положении сварка как вверх, так и вниз затруднена. Обычно сварщикам необходимо уменьшить силу тока и напряжение на 10-15% из-за действия силы тяжести.

iv) Положение над головой – Самое сложное положение из всех, сварщики должны поддерживать хорошую скорость движения, иначе расплавленный металл упадет. Они должны применять технику перетаскивания, толкания или перпендикулярного оружия.

Где используется сварка металлов в среде инертного газа?

Являясь обычным процессом сварки, MIG используется в различных областях сварочной промышленности.

1. Сварка MIG в автомобильной промышленности – Сварщики могут использовать ее на легковых, тяжелых, малых или больших транспортных средствах различных размеров. Сварка MIG позволяет выполнять швы хорошего качества даже толщиной до 0,5 мм.

Сварка MIG в автомобильной промышленности – Сварщики могут использовать ее на легковых, тяжелых, малых или больших транспортных средствах различных размеров. Сварка MIG позволяет выполнять швы хорошего качества даже толщиной до 0,5 мм.

2. Сварка MIG в трубной промышленности – В трубной промышленности она используется из-за ее экономичности, производительности, гибкости, качества сварки и использования роботов с новейшими технологиями.

3. Сварка MIG в восстановительной промышленности – Этот тип сварки используется при восстановлении оборудования, т. е. при разборке, ремонте и повторной сборке старого автомобиля. Сварка GMAW может восстанавливать сломанные детали автомобилей путем резки, удаления, подготовки новых деталей или соединений и очистки сварных швов.

4. Сварка MIG в железнодорожной промышленности – Основное применение здесь – сварка изношенных поверхностей на железнодорожных путях. Как правило, сварка различных типов металлов сложна, но правильный выбор присадочной проволоки — это решение.

Как правило, сварка различных типов металлов сложна, но правильный выбор присадочной проволоки — это решение.

5. Сварка MIG с наплавкой износостойкого покрытия – В основном используется для нанесения покрытия на следующие элементы:

- Твердые опорные поверхности

- Низкое трение и антипригарные свойства

- Устойчивость к эрозии

- Стойкость к истиранию и поверхностной усталости

- Устойчивость к истиранию

- Мягкие опорные поверхности

Сварка металлов в среде инертного газа представляет собой значительный шаг вперед по сравнению с традиционными методами. В результате стало возможным создание мостов, автомобилей и тому подобных огромных сооружений.

Области занятости для сварки GMAW

Некоторые из компаний, нанимающих сварщиков MIG, следующие.

- Аркоса, Ланкастер, Южная Каролина

- Caterpillar, Афины, Джорджия

- FactoryFix, Чикаго, Иллинойс

- K&N Engineering, Риверсайд, Калифорния

- Progress Rail Services Corp.

, Боаз, Алабама

, Боаз, Алабама - RailWorks Corporation, Чикаго, Иллинойс

- Всемирный курорт Уолта Диснея, Лейк-Буэна-Виста, Флорида

Типы работ для сварки MIG

- Производственный помощник (сварщик)

- Стажеры по сварке MIG

- Производственный сварщик

- Сварщик

- Сварщик (Помощник)

- Помощник сварщика и трубопроводчика

- Сварочный/шлифовальный станок

Заработная плата сварщика или сварщика MIG

Тенденции заработной платы в сварочной отрасли время от времени меняются в зависимости от места, где вы работаете, и вашего профиля. Как правило, сварщик в развитых странах зарабатывает больше, чем в развивающихся странах. В среднем сварщик MIG зарабатывает 31 594 доллара в год или 16,20 доллара в час в США. Цифры могут отличаться в других странах.

Заключение

Сварка металлов в среде инертного газа или GMAW является одним из распространенных типов сварочных процессов. Этот процесс полезен для начинающих студентов, сварщиков и других специалистов во многих отношениях в соответствующих областях.

Этот процесс полезен для начинающих студентов, сварщиков и других специалистов во многих отношениях в соответствующих областях.

Связанный: Другие типы сварки

Понимание дуговой сварки металлическим газом

Автор: G.E. Компания Матис

Дуговая сварка металлическим газом (GMAW) — это процесс соединения металлов, который играет решающую роль в производственном секторе. В процессе сварки используется расходуемый проволочный электрод, который непрерывно подается через контактный наконечник, и источник питания, который создает электрическую дугу между металлическим электродом и заготовкой. Дуга нагревает металлы, позволяя им соединяться, а защитный газ защищает сварной шов от загрязнения окружающей среды во время процесса.

В операциях GMAW используются два типа газов — инертные и активные, — каждый из которых характеризует одну из двух форм процесса: MIG и MAG. При сварке металлов инертным газом (MIG) в процессе сварки используется инертный газ, а при сварке металлов активным газом (MAG) используется активный газ. Помимо классификации на основе используемого вспомогательного газа, операции GMAW также можно классифицировать на основе их способов передачи.

Помимо классификации на основе используемого вспомогательного газа, операции GMAW также можно классифицировать на основе их способов передачи.

Хотя GMAW обычно использует систему питания постоянного напряжения и постоянного тока, в этом процессе также используются системы переменного тока с диапазоном различных токов и напряжений и различными диаметрами электродов. Кроме того, в зависимости от требований и ограничений сварочного применения, GMAW может быть сконфигурирован как полуавтоматический, т. е. требующий некоторого участия оператора, или как полностью автоматический с механизированным управлением. Эти опции делают этот процесс жизнеспособным решением для широкого спектра крепежных применений.

Как отмечалось выше, GMAW использует различные режимы переноса металла. Каждый режим имеет свои характеристики и оптимальные варианты использования и во многом зависит от конкретного процесса сварки, источника питания и используемых расходных материалов. Различные факторы влияют на то, какой режим передачи следует использовать для GMAW, включая величину и тип тока, химический состав электрода, поверхность и диаметр, тип и подачу защитного газа, а также расстояние от контакта до заготовки. Выбор режима переноса влияет на то, какой присадочный металл является идеальным.

Выбор режима переноса влияет на то, какой присадочный металл является идеальным.

Четыре режима передачи GMAW включают:

- Шаровидный. В этом режиме используется защитный газ CO 2 , который дешевле других защитных газов, таких как аргон. Хотя он обеспечивает более высокую скорость наплавки, что позволяет увеличить скорость сварки, он выделяет больше тепла, чем другие режимы, что приводит к неровной поверхности сварки и большему разбрызгиванию. Чтобы устранить эти недостатки, сварочные операции, в которых используется режим переноса шаровидного металла, требуют более толстых материалов и полностью плоского позиционирования.

- Короткое замыкание. Сварочные операции, в которых используется режим переноса металла с коротким замыканием, также называются GMAW с короткой дугой или SCT. В этом режиме передачи при контакте электрода с заготовкой происходит короткое замыкание, что обеспечивает скорость передачи от 20 до 200 раз в секунду.

Он использует смесь 75% аргона и 25% CO 2 или трехкомпонентные газовые смеси в качестве защитного газа и может использоваться для тонких (менее ¼ дюйма) заготовок из черных металлов и труб без подложки.

Он использует смесь 75% аргона и 25% CO 2 или трехкомпонентные газовые смеси в качестве защитного газа и может использоваться для тонких (менее ¼ дюйма) заготовок из черных металлов и труб без подложки. - Спрей. В режиме переноса распылением капли расплавленного материала, размер которых обычно меньше диаметра электрода, распыляются на заготовку. В этом режиме используются различные смеси от 80% до 98% аргона с 2% до 20% CO 2 и требуется более высокое напряжение или сила тока, более высокая скорость подачи проволоки, более толстые материалы и горизонтальное или плоское расположение.

- Импульсный спрей. Основной характеристикой этого режима является чередование тока распыления высокого напряжения и низкого фонового тока. Это качество улучшает процесс переноса напыления за счет переохлаждения сварочной ванны во время цикла низкого тока и снижает тепловыделение и деформацию.

Каждый из режимов передачи имеет свои преимущества в конкретных приложениях. Тем не менее, есть некоторые общие преимущества, связанные с использованием дуговой сварки металлическим газом, в том числе:

Тем не менее, есть некоторые общие преимущества, связанные с использованием дуговой сварки металлическим газом, в том числе:

- Возможность настройки для полуавтоматической или полностью автоматической работы

- Универсальность в отношении материала и толщины шва

- Простота очистки и отсутствие сколов

- Гибкость положения сварки

- Экономическая эффективность

- Скорость процесса

- Экологичность (минимальное количество отходов при полном израсходовании электродов)

GMAW возник как решение для сварки алюминия и других цветных металлов. Однако из-за его способности ускорять процесс сварки его использование распространилось на сталь и нержавеющую сталь. Его универсальность позволяет использовать его в любой отрасли и с широким спектром материалов. Некоторые из наиболее распространенных приложений для GMAW включают:

- Автомобильное производство и техническое обслуживание

- Роботизированные сборочные линии

- Трубный фитинг

- Строительство и ремонт путей в железнодорожной отрасли

В G. E. Mathis, мы предлагаем услуги точной дуговой сварки и сварки MIG клиентам из самых разных отраслей, включая сельское хозяйство, горнодобывающую промышленность, аэрокосмическую, военную и строительную отрасли. Благодаря современному оборудованию и многолетнему опыту работы в отрасли, наша команда высококвалифицированных сварщиков обладает необходимыми инструментами и опытом для оказания различных сварочных услуг. Помимо GMAW, мы предоставляем:

E. Mathis, мы предлагаем услуги точной дуговой сварки и сварки MIG клиентам из самых разных отраслей, включая сельское хозяйство, горнодобывающую промышленность, аэрокосмическую, военную и строительную отрасли. Благодаря современному оборудованию и многолетнему опыту работы в отрасли, наша команда высококвалифицированных сварщиков обладает необходимыми инструментами и опытом для оказания различных сварочных услуг. Помимо GMAW, мы предоставляем:

- Дуговая сварка под флюсом/MIG двойной проволокой

- Дуговая сварка под флюсом (FCAW)

- Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

- Сварка швов

- Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

- Дуговая сварка под флюсом (SAW)

Расположенный в Чикаго, штат Иллинойс, наш завод площадью 135 000 квадратных футов, оснащенный полностью автоматизированным сварочным оборудованием с ЧПУ, позволяет нам выполнять практически любые требования клиентов по высокоточным крупномасштабным проектам.