Газовая резка и сварка: Газовая сварка и резка металлов Статьи

alexxlab | 20.02.2023 | 0 | Разное

Газовая сварка и резка металлов

Обратная связь

Ваше имя или название организации: *

Ваш E-mail или телефон: *

Комментарий:

Вход

Мой кабинет

Логин

Пароль

Забыли пароль?

РегистрацияКатегории

Поиск

Название

Артикул

Выберите категорию

Все

Электросварка – Сварочные аппараты инверторные

» Аппараты Ручной Дуговой сварки = МMA

»» Аппараты MMA для дачи или гаража

»»» VARTEG

»»» Корунд

»»» KVAZARRUS

» Аппараты MIG/MAG = Полуавтоматическая сварка

»» Многофункциональные MIG аппараты

» Аппараты Аргонодуговой сварки = TIG

»» Многофункциональные TIG аппараты

Газосварка и Резка металлов

» Резаки Газовые

» Горелки Газовые

» Горелки, кислород-горючий газ

» Горелки Газовоздушные, Кровельные

» Принадлежности для Газовой сварки

Воздушно плазменная резка металлов – CUT

» Аппараты воздушно-плазменной резки – CUT

»» Foxweld PLASMA

»» VARTEG PLASMA

»» UNO PLASMA

» Плазмотроны CUT

» Расходные части к Плазматронам

»» к Плазмотрону Р-80 насадка

»» Плазмотроны CB-50 и части

»» Плазмотроны S-45 и части

»» Плазмотроны PT-31 и части

»» Плазмотроны А151 и части

»» Плазмотроны A101-141 и части

Трансформаторы и выпрямители

» Сварочные трансформаторы

» Сварочные выпрямители

Контактная сварка

Сварочные расходные материалы и комплектующие

» ММА сварка: Расходные материалы и Коплектующие

»» Электроды

»» Электрододержатели

»» Соединители (кабельные вилки, розетки)

» TIG сварка: Комплектующие и Расходные матероиалы

»» Аргонодуговые горелки и части к ним

»»» Горелки TIG в сборе

»»» Цанги, держатели

»»» Сопла керамические

»» Сварочные горелки TIG

»» Вольфрамовые электроды

» MIG/MAG сварка: Расходные материалы, Комплектующие

»» Сварочные горелки MIG/MAG

»»» Горелки MIG 15 и части

»»» Горелки MIG 24 и части

»»» Горелки MIG 25 и части

»»» Горелки MIG 36 и части

»»» Горелки MIG 40 и части

»»» Горелки MIG 500 и части

»» Комплекты кабелей MIG/MAG сварка

»» Проволока для MIG/MAG Сварки

» Редукторы, Регуляторы расхода газа

»» Регуляторы расхода газа

»» Редукторы

» Клеммы заземления

Средства защиты Одежда электро и газосварщика

» Сварочные маски

»» Светофильтры для сварочных масок

»» Защитные стекла для сварочных масок

»» Комплектующие к маскам

» Перчатки и краги сварщика

» Спец одежда: Костюмы, Фартуки и обувь

Дополнительное оборудование и Аксессуары для сварки

» Аксессуары для сварки

» Магнитные приспособления

» Кабели, комплекты кабелей

» КРУГИ – Зачистные, отрезные, лепестковые.

Дополнительно к комплектации

ВсеОбычная комплектация+ Горелка TIG 26 c быстросъемником

Новинка

Вседанет

Спецпредложение

Вседанет

Результатов на странице

5203550658095

Корзина

Ваша корзина пуста

Главная ГЛАВНАЯ Технология сварки Газовая сварка и резка металлов

ГАЗОВОЕ ПЛАМЯ

ГОРЕЛКИ ДЛЯ ГАЗОВОЙ СВАРКИ

ПРОВЕРКА ГОРЕЛОК ПЕРЕД СВАРКОЙ

ЗАЖИГАНИЕ СВАРОЧНОЙ ГОРЕЛКИ

РЕЖИМЫ ГАЗОВОЙ СВАРКИ

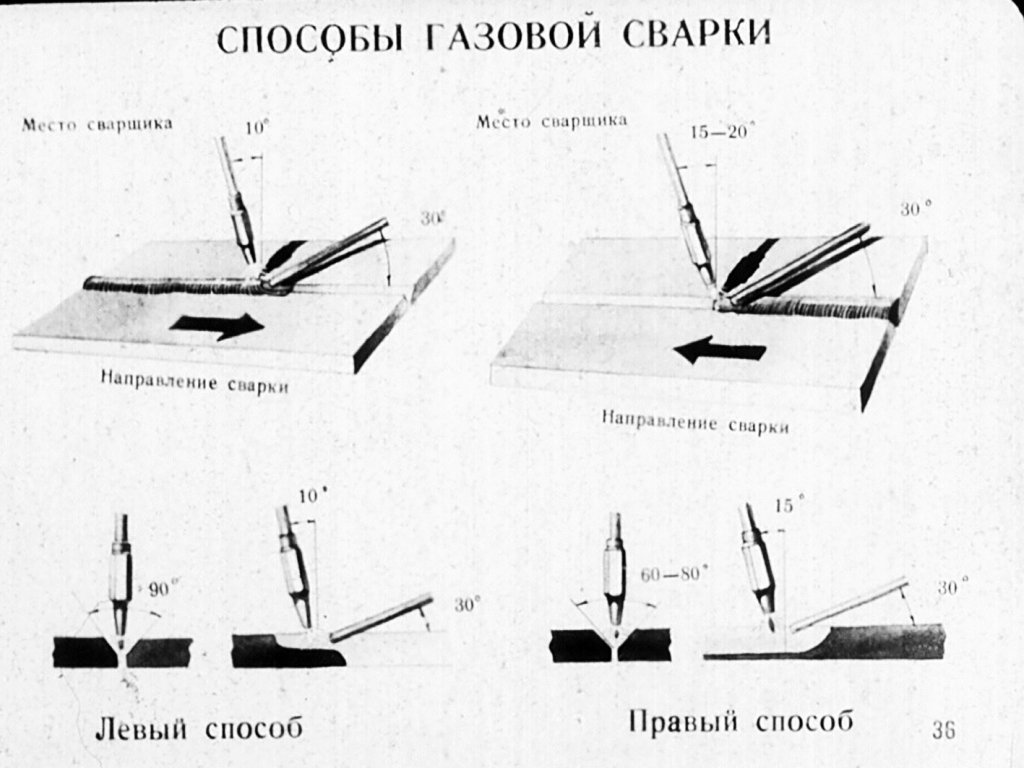

СПОСОБЫ ГАЗОВОЙ СВАРКИ

ДВИЖЕНИЯ МУНДШТУКА ГОРЕЛКИ ПРИ СВАРКЕ

ГАЗОВАЯ СВАРКА В НИЖНЕМ ПОЛОЖЕНИИ

ГАЗОВАЯ СВАРКА В РАЗЛИЧНЫХ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЯХ

|

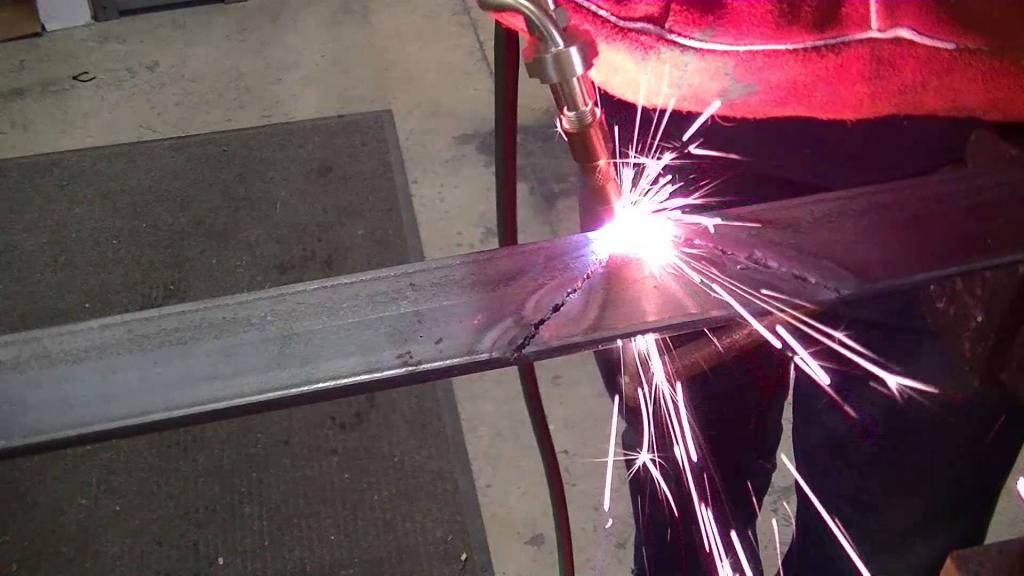

Газовая сварка и резка Категория: Машиноведение Газовая сварка и резка При газовой сварке нагревание кромок деталей и присадочного материала, заполняющего шов, производится в пламени какого-либо газа, чаще всего ацетилена, сгорающего в кислороде. Сварочная горелка служит для сжигания горючей смеси, которая образуется кислородом, поступающим под давлением 2—3,5 атмосфер, и ацетиленом под давлением 0,1—0,5 атмосфер. В инжекторе струя кислорода увлекает за собой ацетилен и образует смесь, горящую в виде языка пламени у мундштука. Схема строения пламени приведена на рисунке 3. Наивысшую температуру (3200°) имеет восстановительная или сварочная зона, окружающая в виде синеватого ореола ослепительно-белое ядро. Зона называется окислительной. В зависимости от направления движения горелки различают левую и правую сварку. Левая сварка удобна для соединения листов и деталей малой толщины (до 5 мм), правая — для более толстых (свыше 5 мм). Угол наклона оси мундштука изменяется в зависимости от толщины свариваемого металла. При сварке листов толщиной 1—2 мм он равен 20°, а при сварке листов толщиной 15 мм и выше — 80°. Рис. 1. Схема ацетиленового генератора: Присадочный материал в виде стального прутка опускается в ванночку, обоазуюгцуюся при прогреве шва, и, расплавляясь. Рис. 2. Сварочная горелка. Рис. 3. Схема строения нейтрального пламени: Рис. 4. Схема газовой резки металлов: Хорошо поддаются сварке малоуглеродистые конструкционные стали (до 0,3% С). Газовая резка основана на сгорании металла в струе кислорода. Резку металлов производят специальной горелкой — резаком, отличающейся от сварочной горелки наличием центрального канала, по которому подается струя кислорода под большим давлением. Ацетилено-кислородная смесь поступает по кольцевому каналу и образует пламя, нагревающее металл до температуры воспламенения. В струе кислорода металл быстро сгорает, и продукты окисления в виде шлака выдуваются наружу. Резанию легко поддается сталь, содержащая не более 0,7% углерода. Чугун, алюминий, медь и ее сплавы не режутся, так как температура воспламенения их выше температуры плавления. Глубина прорезания стали кислородной струей может достигать метра и более, поэтому она незаменима для разрезания броневых плит, стальных болванок и т. п. Газовая резка возможна также под водой и потому широко применяется для разрезания корпусов затонувших судов при подъеме их с морского дна. — Газовая сварка относится к способам сварки плавлением. При этом способе сварки кромки свариваемых деталей соединяются швом так же, как и при дуговой сварке, но источником тепла служит уже не дуга, а сварочное пламя. Сварочное пламя получается при сжигании смеси, состоящей из кислорода (02) и ацетилена (С2Нг). Эти газы смешиваются в сварочной горелке. Сварочное пламя, обладая высокой температурой (около 3000°), расплавляет кромки свариваемых изделий и пруток присадочного металла. В результате плавления и отвердевания их в сварочной ванне образуется шов. При газовой сварке применяют такие же типы сварных соединений, как при дуговой. Рис. 5. Схема газовой сварки Для выполнения газовой сварки необходимо, чтобы горелка все время горела. Для этого ее следует непрерывно питать теми газами, из которых образуется горючая смесь, — кислородом и ацетиленом. При сварке давление кислорода в баллоне непрерывно падает, так как кислород расходуется, вытекая через горелку. Баллон вырабатывают до давления 5—8 ат. Для нормальной работы сварочной горелки давление кислорода в горелке должно быть не переменным, как в баллоне, а постоянным, причем оно должно быть значительно меньше, чем в баллоне, — 3—4 ат. Поэтому кислород поступает в горелку непрямо из баллона, а через кислородный редуктор. Кислородный редуктор представляет собой специальный прибор, который понижает давление кислорода от давления в баллоне до давления, необходимого для горелки, и поддерживает его постоянным при работе сварщика. В верхней части редуктора находятся два манометра: левый показывает давление кислорода в баллоье, а правый — ц горелке. Давление кислорода в горелке устанавливается при помощи регулировочного винта, расположенного в нижней части редуктора. Рис. 6. Схема питания сварочной горелки В генераторе образование ацетилена происходит в ретортах генератора, расположенных в нижней части корпуса Вода в реторту поступает из резервуара для активной воды 4 через кран 6. Если в процессе сварки весь карбид в одной из .реторт прореагировал и ацетилена больше не дает, то воду с помощью краника направляют в другую реторту, а первую в это время перезаряжают, закладывая свежий карбид. Так обеспечивают непрерывное питание горелки ацетиленом. Из газгольдера генератора 5 ацетилен по трубе 3 поступает в очиститель. В очистителе происходит очистка ацетилена от вредных примесей, к которым прежде всего относятся сероводород (h3S) и фосфористый водород (РН3). Эти газы, растворяясь в расплавленном металле сварочной ванны, насыщают металл сварного шва серой и фосфором, значительно ухудшая качество сварного соединения. Из очистителя ацетилен направляется в водяной затвор. Водяной затвор представляет собой прибор, предохраняющий ацетиленовый генератор от взрыва при обратном ударе в горелке. Обратным ударом называется взрыв кислородно-ацетиленовой смеси в наконечнике (передней части) горелки. В практике сварки обратный удар возникает по различным причинам, чаще всего из-за перегрева наконечника горелки. При обратном ударе горячие газы взрывной волны могут попасть в генератор и вызвать взрыв его. Во избежание этого между горелкой и генератором устанавливают водяной затвор. При обратном ударе в водяном затворе образуется большая водяная пробка, которая не пропускает горячие газы взрывной волны в генератор. В горелке кислород и ацетилен смешиваются в определенной пропорции, образуя горючую смесь. Для образования смеси кислород направляют в инжектор, расположенный в корпусе горелки. Пройдя инжектор, кислород с большой скоростью проходит смесительную камеру, создавая в ней разрежение. Рис. 9. Схема ацетиленового генератора типа МГ Рис. 10. Схема сварочной горелки Сварку обычно производят нормальным сварочным пламенем, которое состоит из трех зон: ядра пламени I, средней, или рабочей, зоны II и факела III. Сварку производят рабочей зоной пламени, так как там не происходит окисления металла приплавлении, что обеспечивает хорошее качество сварного соединения. В этой же зоне пламени самая высокая температура, поэтому процесс сварки идет наиболее производительно. Рис. 11. Нормальное сварочное пламя Перед сваркой соединения кромки деталей тщательно зачищают; при толщине их более 5 мм производят специальную разделку. Зачистка и подготовка кромок при газовой сварке в основном производятся так же, как при дуговой. Газовая резка. Процесс газовой резки представляет собой сжигание, металла в твердом состоянии в струе чистого кислорода. Чтобы металл резался, он должен обладать определенными свойствами, а именно: температурой горения в кислороде меньшей, чем температура плавления; достаточной жидкотекучестью шлаков, образующихся из окислов металла; более низкой температурой плавления окислов, чем температура плавления металла; экзотермической реакцией образования окислов. Этими свойствами в достаточной степени обладают лишь чистое железо и малоуглеродистая сталь с содержанием углерода до 0,35%. Стали с содержанием углерода от 0,35 до 0,7% режутся плохо, а чугун и цветные металлы обычным способом газовой резки не режутся. Рис. Для резки применяют специальные горелки, называемые резаками. В качестве горючего в резаках обычно употребляют ацетилен, бензин и керосин. Мы познакомимся только с ацетиленовым резаком. Ацетиленовый резак отличается от обычной сварочной горелки только тем, что имеет дополнительную трубку с краном для подвода чистого кислорода в зону резки и дополнительный мундштук. Процесс резки начинают с кромки листа. Направив пламя на кромку листа и подогрев ее до температуры воспламенения стали в кислороде (белое каление), резчик включает краном «режущий» кислород, который через сопло внутреннего мундштука поступает к раскаленному металлу. Мощность подогревательного пламени изменяется путем смены мундштуков резака, давление режущего кислорода — кислородным редуктором, а скорость резки — на глаз по отклонению шлаков, вылетающих из реза. Рис. 13. Отклонение струи шлаков при различной скорости резки: Устойчивость процесса резки, качество поверхности кромки реза и точность его зависят от скорости резки, жесткости крепления резака, расстояния от мундштуков до поверхности разрезаемого металла и точности направления резака по линии реза. Чтобы избежать недостатков, присущих ручной резке, были разработаны и внедрены в промышленность специальные газорежущие автоматы. Автоматы обеспечивают высокое качество и точность реза, хорошую устойчивость процесса и высокую производительность. Это достигается за счет жесткого крепления резака и направления его специальным механизмом по металлическому копиру, соответствующему форме вырезаемой детали. Существуют резаки, обеспечивающие за один проход резку металла толщиной до 1 м. Рис. 14. Схема термитной сварки рельсов Сущность термитной сварки заключается в использовании тепла, образующегося при сгорании термита (смеси порошкообразного алюминия с железной окалиной). Этот вид сварки применяется главным образом для 2КИ стыков рельсов трамвая, железных дорог и метро. Реклама:Читать далее:Детали машин и их соединения

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

4 основных типа газов для кислородной сварки и резки

Пламя есть пламя, верно?

Ну, не совсем так.

Хотя все промышленные горючие газы способны вызывать пламя, их свойства могут сильно различаться.

Вот краткое изложение четырех распространенных типов газов для кислородного нагрева, резки и сварки.

Ацетилен: старый резерв

Во-первых, занудные вещи. Ацетилен (он же этин) представляет собой алкиновый углеводород, состоящий из двух атомов углерода и двух атомов водорода (C2h3). Он был открыт в 1836 году Эдмундом Дэви, который случайно произвел карбид калия, который вступал в реакцию с водой с образованием газа. В 1860 году французский химик Марселлен Бертело назвал этот газ ацетиленом.0003

Ацетилен по своей природе нестабилен, особенно под давлением. Поэтому технический ацетилен растворяют в ацетоне и хранят в пористых баллонах, что делает его безопасным для транспортировки и использования. Поэтому баллоны с ацетиленом всегда следует хранить в вертикальном положении. Если баллоны с ацетиленом наклонены или если рабочее давление превышает 15 фунтов на квадратный дюйм, в горелку может попасть жидкий ацетон, из-за чего пламя будет капать из отверстия. По этой же причине ацетилен имеет предел скорости отбора 1/7 объема цилиндра в час.

По этой же причине ацетилен имеет предел скорости отбора 1/7 объема цилиндра в час.

С точки зрения производительности ацетилен имеет самое горячее пламя (около 5720°F). Его общая теплотворная способность составляет 1470 БТЕ. Низкое содержание водорода в ацетилене делает его отличным выбором для кислородной сварки и резки. При использовании в качестве режущего топлива внутренний конус пламени будет содержать около 507 БТЕ, а внешний конус – около 963 БТЕ. Это позволяет выполнять быстрый прокол с минимальной зоной термического влияния. Кроме того, образуется значительное количество шлака, что требует дополнительной очистки после резки. Ацетилен также очень склонен к воспоминаниям. При резке ацетиленом всегда следует использовать пламегасители.

Пропан: не только для жарки

Пропан — это алкан, состоящий из трех атомов углерода и восьми атомов водорода (C3H8). Он был открыт в 1857 году французским химиком Марселлином Бертело (тот самый человек, который дал название ацетилену). Пропан представляет собой сжиженный нефтяной (LP) газ и побочный продукт переработки природного газа и нефтепереработки. Пропан тяжелее воздуха и имеет тенденцию тонуть при утечке. Это может привести к взрыву или пожару, особенно если пропан хранится в подвалах рядом с источниками тепла. Пропан имеет более низкую температуру пламени, чем ацетилен, около 5122°F. Пропан не рекомендуется для газокислородной сварки.

Пропан представляет собой сжиженный нефтяной (LP) газ и побочный продукт переработки природного газа и нефтепереработки. Пропан тяжелее воздуха и имеет тенденцию тонуть при утечке. Это может привести к взрыву или пожару, особенно если пропан хранится в подвалах рядом с источниками тепла. Пропан имеет более низкую температуру пламени, чем ацетилен, около 5122°F. Пропан не рекомендуется для газокислородной сварки.

Наиболее заметным потенциальным преимуществом пропана является значительно более высокая теплотворная способность, чем у ацетилена, около 2510 БТЕ. Это делает его отличным выбором для отопления. При использовании для резки внутренний конус пламени будет содержать около 255 БТЕ, а внешний конус будет содержать колоссальные 2243 БТЕ! Это обеспечивает гораздо более быстрый предварительный нагрев, чем ацетилен, но в качестве компромисса для гораздо более длительного времени прожига и большей зоны термического влияния. После прожига скорость резки сравнима с ацетиленом.

Пропилен: другой проп-газ

Если пропилен (C3H6) звучит похоже на пропан, то это потому, что так оно и есть. Приставка prop-, которую используют оба газа, означает, что они оба имеют по три углеродных цепи.

Приставка prop-, которую используют оба газа, означает, что они оба имеют по три углеродных цепи.

Молекулярная разница между пропаном и пропиленом заключается в количестве атомов водорода (у пропана восемь, у пропилена шесть). На этом сходство двух газов не заканчивается. Оба газа имеют сопоставимую температуру пламени и теплотворную способность. Основное отличие пропана от пропилена заключается в распределении тепла при резке. Пропилен имеет более высокое значение BTU во внутреннем конусе и более низкое значение BTU во внешнем конусе, чем пропан. Соотношение кислорода и топливного газа также немного ниже у пропилена, что делает его несколько более эффективным, чем пропан.

Метилацетилен-пропадиен: газ, о котором вы никогда не слышали (или слышали?)

Метилацетилен-пропадиен (C6H8) широко известен как газ MAPP (торговая марка Linde) или MPS.

Название вызывает некоторую путаницу. Возможно, вы слышали, что газ MAPP больше не доступен. Это технически верно. Последний завод по производству газа MAPP в США закрылся в 2008 году.

Последний завод по производству газа MAPP в США закрылся в 2008 году.

Доступные сегодня газы являются заменителями MAPP. Газ MAPP не имеет больших преимуществ по сравнению с пропаном или пропиленом и обычно используется только для нагрева и пайки небольших деталей. Одним из выдающихся преимуществ газа MAPP для резки является его производительность при резке под флюсом под высоким давлением, но в наши дни это редкое применение.

Эти четыре газа составляют подавляющее большинство видов топлива, используемых сегодня для промышленного нагрева, резки и сварки. Существует множество других газов, в том числе фирменные газы, которые обычно представляют собой один из вышеупомянутых газов с запатентованной добавкой для улучшения определенных характеристик.

Знание возможностей и ограничений вашего топливного газа поможет создать более безопасную и продуктивную рабочую среду. Если вы не уверены в безопасности используемых вами газов, обратитесь к поставщику газа или обратитесь к стандарту OSHA 19. 10.253.

10.253.

American Torch Tip предназначен для предоставления самой актуальной информации о последних новинках в области сварки и резки. Ищете дополнительную информацию о кислородной сварке и резке? Прочтите нашу недавнюю статью о газокислородной резке и мерах безопасности.

Чем опасны газы при сварке и резке?

- Введение

- Опасности, последствия для здоровья и риски

Введение

При сварке и резке могут образовываться газы, опасные для здоровья. Образующийся газ или газы и их концентрации зависят от используемого процесса и механизмов образования газа. Газы, некоторые из которых могут быть опасными, присущи некоторым процессам либо в качестве защитного газа для защиты расплавленной сварочной ванны от атмосферного загрязнения, либо в пламенных процессах в качестве расходуемого материала, который сгорает.

Многие газы подпадают под действие Правил контроля за веществами, опасными для здоровья (COSHH) 2002 (поправка) 2004, которые требуют, чтобы их воздействие не превышало концентраций, известных как Пределы воздействия на рабочем месте (WELs). Значения WEL приведены в Руководстве Eh50 Управления по охране труда и технике безопасности (HSE), которое обычно обновляется ежегодно.

Значения WEL приведены в Руководстве Eh50 Управления по охране труда и технике безопасности (HSE), которое обычно обновляется ежегодно.

Воздействие газов может быть измерено в соответствии с методологией, определенной в BS EN ISO 10882-2: 2000. Здоровье и безопасность при сварке и родственных процессах. Отбор проб частиц и газов в воздухе в зоне дыхания оператора. Часть 2. Отбор проб газов . Измерение воздействия может использоваться для проверки соблюдения правил, определения необходимости контроля воздействия или выявления неисправностей в существующих системах контроля.

Информация об образующихся газах, их происхождении, их воздействии на здоровье и их ожидаемых концентрациях по отношению к пределам воздействия приводится в этом документе.

Указания по образующимся газам и их ожидаемым концентрациям относительно пределов воздействия приведены в Руководящей записке EH54 Управления по охране труда и технике безопасности «Оценка воздействия дыма при сварке и родственных процессах». Более подробная информация представлена в этом документе.

Более подробная информация представлена в этом документе.

Опасности, последствия для здоровья и риски

- Защитные газы

- Газы, образующиеся в процессе

Защитные газы

Для процессов сварки в защитных газах, таких как TIG, MIG/MAG, FCAW, защитными газами могут быть инертные газы, такие как аргон, гелий и азот, или смеси на основе аргона, содержащие двуокись углерода, кислород или и то, и другое. Гелий может быть добавлен к смесям аргона/двуокиси углерода для повышения производительности. Углекислый газ (CO 2 ) может использоваться сам по себе в MAG и FCAW. За исключением CO 2 , эти газы не считаются опасными для здоровья в соответствии с Правилами COSHH, но они являются удушающими. CO 2 имеет предел долгосрочного воздействия 5000 частей на миллион (8-часовой базовый период) и предел кратковременного воздействия 15000 частей на миллион (15-минутный базовый период). Ни один из газов не виден и не имеет запаха, поэтому их присутствие в опасных концентрациях трудно обнаружить без предварительных знаний или измерительного оборудования.

Основной опасностью, возникающей при воздействии защитных газов, является удушье, обычно возникающее в результате скопления газов в замкнутом пространстве. Защитные газы подаются со скоростью около 15 л/мин в процессах сварки в среде защитных газов, и газы могут вытекать из соединений на линиях подачи газа, если они не затянуты должным образом. Аргон тяжелее воздуха, поэтому аргон и газы, состоящие в основном из аргона, имеют тенденцию скапливаться в низких местах, таких как ямы. Вдыхание газа, такого как чистый аргон, который не содержит кислорода, может привести к потере сознания за считанные секунды. Рабочие не должны входить в атмосферу, содержащую менее 18% кислорода.

Газы, образующиеся в процессе

- Окись углерода и двуокись углерода

- Монооксид азота и диоксид азота

- Озон

- Органические газы

- Обезжиривающие газы-растворители

Окись углерода и двуокись углерода

Окись углерода (CO) и CO 2 могут образовываться в процессах сварки под флюсом при воздействии тепла на флюсовые материалы, такие как карбонаты и целлюлоза. При сварке MAG они оба могут происходить из CO 2 в защитном газе, CO 2 вступает в реакцию вблизи дуги с образованием CO. Пламенные процессы также генерируют CO и CO 2 . Относительные количества зависят от того, является ли пламя окислительным или восстановительным, при этом CO присутствует в более высоких концентрациях, когда пламя восстанавливается.

При сварке MAG они оба могут происходить из CO 2 в защитном газе, CO 2 вступает в реакцию вблизи дуги с образованием CO. Пламенные процессы также генерируют CO и CO 2 . Относительные количества зависят от того, является ли пламя окислительным или восстановительным, при этом CO присутствует в более высоких концентрациях, когда пламя восстанавливается.

CO гораздо более опасен из двух газов. Это может привести к снижению кислородной емкости крови, что может привести к летальному исходу. В более низких концентрациях вызывает головную боль и головокружение, тошноту и слабость. СО 2 действует в основном как удушающее средство, как указано выше. CO имеет краткосрочный предел воздействия (15-минутный базовый период) 200 частей на миллион и долгосрочный предел (8-часовой базовый период) 30 частей на миллион. Сверху значения для CO 2 составляют 15000 и 5000 ppm для краткосрочного и долгосрочного базисных периодов соответственно.

Количества CO и CO 2 , образующиеся в процессах с флюсами, невелики и, как правило, не представляют проблемы воздействия. Количество CO и CO 2 , генерируемые пламенными процессами, также малы, поэтому риск чрезмерного воздействия обычно невелик. В особых случаях, таких как высокоскоростная газокислородная резка, когда большое количество газа потребляется за короткий период времени, риск чрезмерного воздействия CO может быть проблемой.

Сварка MAG с защитным газом из диоксида углерода или защитными газами, содержащими большое количество диоксида углерода, т.е. 80%Ar/20%CO 2 обычно не представляет проблемы воздействия CO или любого другого CO 2 генерируется процессом. Однако, как указано выше, может возникнуть проблема удушья CO 2 . Аналогичный комментарий можно сделать и по поводу FCAW в среде защитного газа.

Монооксид азота и диоксид азота

Оксид азота (NO) и диоксид азота (NO 2 ) известны под общим названием азотистые газы (NO x ). Они могут быть получены путем окисления азота в воздухе теплом от дуги или пламени. Уведомления о химической опасности (CHAN) были выпущены в Великобритании в 2003 году, в результате чего были отменены пределы воздействия NO и NO 9.0075 2 , поскольку они не считались подходящими для защиты гигиены труда. Для каждого газа были рекомендованы новые пределы воздействия 1 ppm за 8-часовой TWA.

Они могут быть получены путем окисления азота в воздухе теплом от дуги или пламени. Уведомления о химической опасности (CHAN) были выпущены в Великобритании в 2003 году, в результате чего были отменены пределы воздействия NO и NO 9.0075 2 , поскольку они не считались подходящими для защиты гигиены труда. Для каждого газа были рекомендованы новые пределы воздействия 1 ppm за 8-часовой TWA.

Оксид азота является сильным раздражителем глаз, кожи и слизистых оболочек. Двуокись азота является высокотоксичным раздражающим газом. После вдыхания азотистые газы больше действуют на более глубокие, чем на верхние (нос, трахею, крупные бронхи) дыхательные пути. На первичную стадию отравления нитрозными газами указывают следующие симптомы:

- Раздражение глаз, носа и трахеи

- Интенсивный кашель

- Затрудненное дыхание

- Головокружение и головная боль

- Болезнь и усталость

Симптомы чрезмерного воздействия могут не проявляться в течение нескольких часов после прекращения резки. Сильное чрезмерное воздействие может привести к накоплению воды в легких, что ухудшает поступление кислорода в кровь и может привести к смерти.

Сильное чрезмерное воздействие может привести к накоплению воды в легких, что ухудшает поступление кислорода в кровь и может привести к смерти.

При сварке выделяется лишь небольшое количество азотистых газов, поэтому воздействие азотистых газов во время сварки не представляет проблемы. Проблемы с воздействием могут возникнуть во время резки, особенно если резка выполняется вручную, так как это приближает оператора к выбросам. Более горячее пламя генерирует более высокие концентрации азотистых газов, поэтому при использовании ацетилена образуется больше азотистых газов, чем при использовании пропана или природного газа.

Риск чрезмерного воздействия азотистых газов считается низким при газокислородной резке, если только условия работы не являются неблагоприятными, т.е. ручная резка в ограниченном пространстве с высокой нагрузкой.

При плазменной резке воздухом или азотом образуются более высокие уровни азотистых газов, чем при газокислородной резке, и существует значительный риск чрезмерного воздействия.

Свободно горящее пламя создает самые высокие концентрации NO и NO2, а также самый высокий риск чрезмерного воздействия. Следует соблюдать осторожность во время таких операций, как нагрев пламенем, правка пламенем, пайка пламенем, напыление пламенем и т. д., особенно потому, что выбросы от этих процессов трудно контролировать. Пламя должно быть погашено, когда оно не используется.

Озон

Озон может образовываться в результате реакции между ультрафиолетовым излучением дуги и кислородом воздуха. Предел воздействия озона составляет 0,2 промилле в течение 15-минутного контрольного периода.

При уровнях воздействия озона, обнаруженных при сварке, основной проблемой является раздражение верхних дыхательных путей, характеризующееся кашлем и стеснением в груди, но неконтролируемое воздействие может привести к более серьезным последствиям, включая повреждение легких.

При сварке MIG алюминиевых сплавов с алюминиево-кремниевой присадочной проволокой образуются самые высокие концентрации озона. При использовании алюминиевой присадочной проволоки образуется значительно меньше озона, а при использовании алюминиево-магниевой присадочной проволоки выделяется меньше всего озона при сварке MIG алюминиевых сплавов. Другими комбинациями процесса/материала, которые могут создавать гигиенически значимые концентрации озона, являются MAG/мягкая сталь, MAG/нержавеющая сталь и TIG/нержавеющая сталь.

При использовании алюминиевой присадочной проволоки образуется значительно меньше озона, а при использовании алюминиево-магниевой присадочной проволоки выделяется меньше всего озона при сварке MIG алюминиевых сплавов. Другими комбинациями процесса/материала, которые могут создавать гигиенически значимые концентрации озона, являются MAG/мягкая сталь, MAG/нержавеющая сталь и TIG/нержавеющая сталь.

Озон образуется только во время дугового разряда и быстро распадается при гашении дуги. Следовательно, воздействие озона очень зависит от используемого рабочего цикла. Хотя исследования в лаборатории показали, что концентрации озона в точках вокруг сварочной дуги могут превышать 0,2 ppm, редко можно обнаружить, что среднее воздействие озона в реальной рабочей ситуации превышает предел воздействия озона. Исключением из этого утверждения является воздействие озона во время сварки MIG с использованием расходных материалов из алюминия/кремния.

Органические газы

Становится все более распространенным явлением, особенно при контактной сварке в автомобильной и бытовой промышленности, сварка через или рядом с органическими материалами, такими как заводские грунтовки, органические покрытия, клеи, герметики, масла, и т. д. Вывод установки из эксплуатации может включать резку многих материалов покрытия, включая краску.

д. Вывод установки из эксплуатации может включать резку многих материалов покрытия, включая краску.

При сварке или резке может образовываться широкий спектр продуктов разложения, состав которых трудно предсказать даже при знании состава свариваемого или разрезаемого изделия. Кроме того, редко можно найти информацию о продуктах разложения в паспортах безопасности материалов. Исследования показали, что может образовываться широкий спектр токсичных продуктов разложения, но их концентрации обычно низки. Для многих продуктов разложения не установлены пределы воздействия, но это не означает, что они безопасны. Должен осуществляться контроль до уровней, допускающих воздействие без вреда для здоровья.

Газы-растворители для обезжиривания

Для обезжиривания можно использовать хлорированные углеводороды, такие как трихлорэтилен. Излучение сварочной дуги вызывает разложение паров трихлорэтилена на продукты, которые легко обнаруживаются по запаху. Первичными продуктами разложения являются дихлорацетилхлорид и хлористый водород, но также образуется фосген, который имеет очень низкие пределы воздействия (долговременный предел 0,02 промилле, кратковременный предел 0,06 промилле).

На рисунке 1 изображена схема устройства ацетиленового генератора. Генератор состоит из корпуса, заполненного водой, колокола, плавающего в воде, и реторты с карбидом кальция. Трубка для выхода ацетилена под колокол накрыта колпаком. Количество воды, попадающей в реторту, регулируется краном или автоматическим приспособлением. Ацетилен поступает к горелке по трубке. Если горелка потребляет ацетилена меньше, чем его образуется в реторте, колокол всплывает и высота его подъема указывает количество имеющегося газа.

На рисунке 1 изображена схема устройства ацетиленового генератора. Генератор состоит из корпуса, заполненного водой, колокола, плавающего в воде, и реторты с карбидом кальция. Трубка для выхода ацетилена под колокол накрыта колпаком. Количество воды, попадающей в реторту, регулируется краном или автоматическим приспособлением. Ацетилен поступает к горелке по трубке. Если горелка потребляет ацетилена меньше, чем его образуется в реторте, колокол всплывает и высота его подъема указывает количество имеющегося газа.

Труднее свариваются легированные и высокоуглеродистые стали. В настоящее время разработаны методы сварки чугунов и цветных металлов.

Труднее свариваются легированные и высокоуглеродистые стали. В настоящее время разработаны методы сварки чугунов и цветных металлов.

Образовавшийся ацетилен, выходя из реторты, по трубе направляется в нижнюю часть корпуса генератора, где выходит в воду. По пути он охлаждается, проходя по трубе через слой воды, находящийся в верхней части корпуса — резервуаре для охлаждающей воды. Выйдя из трубы, ацетилен в виде мелких пузырьков проходит слой воды, находящийся в нижней части га;згольдера, и скапливается в верхней части газгольдера.

Образовавшийся ацетилен, выходя из реторты, по трубе направляется в нижнюю часть корпуса генератора, где выходит в воду. По пути он охлаждается, проходя по трубе через слой воды, находящийся в верхней части корпуса — резервуаре для охлаждающей воды. Выйдя из трубы, ацетилен в виде мелких пузырьков проходит слой воды, находящийся в нижней части га;згольдера, и скапливается в верхней части газгольдера. Для очистки ацетилена применяется специальный порошок — гера-толь.

Для очистки ацетилена применяется специальный порошок — гера-толь. Разряжение обеспечивает приток ацетилена в смесительную камеру горелки и образование горючей смеси. Из смесительной камеры горючая смесь по трубке наконечника направляется в мундштук, через который вытекает в атмосферу. Поджигая эту смесь на выходе из горелки, получают сварочное пламя. Различают три вида сварочного пламени— нормальное, окислительное и науглероживающее. Вид пламени зависит от соотношения кислорода и ацетилена в смеси, которое регулируется вентилями на корпусе горелки.

Разряжение обеспечивает приток ацетилена в смесительную камеру горелки и образование горючей смеси. Из смесительной камеры горючая смесь по трубке наконечника направляется в мундштук, через который вытекает в атмосферу. Поджигая эту смесь на выходе из горелки, получают сварочное пламя. Различают три вида сварочного пламени— нормальное, окислительное и науглероживающее. Вид пламени зависит от соотношения кислорода и ацетилена в смеси, которое регулируется вентилями на корпусе горелки.

12. Схема ацетиленового резака

12. Схема ацетиленового резака При ручной резке точность реза и качество его поверхности получаются недостаточно хорошими.

При ручной резке точность реза и качество его поверхности получаются недостаточно хорошими.