Газовая резка металла технология: Газовая резка металла – виды и особенности обработки

alexxlab | 03.05.1990 | 0 | Разное

термические и механические способы металлообработки

Из этого материала вы узнаете:

- Разнообразие технологий резки металла

- Технологии термической резки металла

- Технологии кислородной резки металла

- Технологии механической резки металла

- Технология гидроабразивной резки металла

Существуют различные технологии резки металла. Применение того или иного способа зависит от типа обрабатываемого вида, параметров конечного изделия, производственных мощностей. Одни варианты металлообработки применимы исключительно в промышленных целях, другие могут использоваться как на производстве, так и в быту.

Технологии резки металла можно разделить на две большие группы: термические и механические. К первой относятся электродуговая, плазменная, лазерная, газовая резка. Механические способы обработки – это ножницы, гильотины, абразивы, гидроабразивные станки и т. д. Из нашего материала вы узнаете о нюансах различных технологий резки металла и сферах их применения.

Разнообразие технологий резки металла

Производство деталей с определенными параметрами из металлических листов, профильного проката, предполагает осуществление ряда операций в рамках выбранных технологий. В процессе работы обязательно учитывают прочность, хрупкость, термостойкость, электропроводимость и химический состав сплава. При помощи резки необходимо обеспечить заготовкам максимально точные размеры с сохранением основных свойств материала.

Чтобы добиться качественного выполнения подобных работ, используют разные технологии резки металла. Для большей части из них необходимо сложное промышленное оборудование, имеющее высокие показатели продуктивности и при необходимости комплектуемое системами ЧПУ.

Однако существуют методы раскроя, предполагающие применение портативных станков и небольших приспособлений, которые подходят для мастерских, домашних гаражей и работы на объектах во время установки металлических конструкций.

Технологии термической резки металла

Подобные технологии резки металла дают возможность с высокой точностью изготавливать большое число деталей за короткое время. Обычно крупные предприятия прибегают к таким способам:

Обычно крупные предприятия прибегают к таким способам:

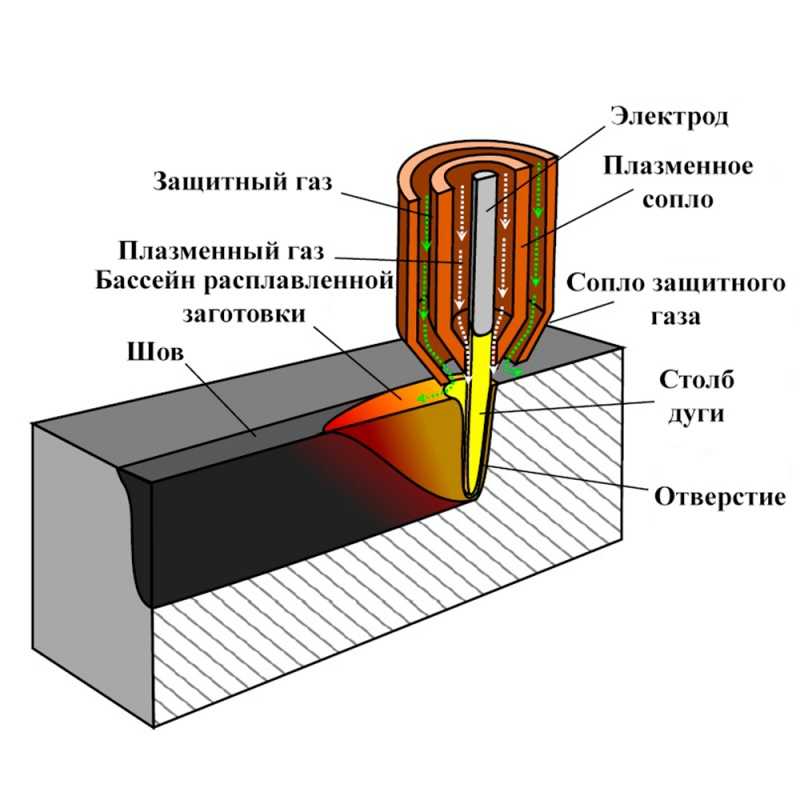

Плазменная резка

Плазменная резка металла представляет собой технологию, при которой возможна работа с токопроводящими металлами и диэлектриками (вне зависимости от их твердости) при помощи струи раскаленного газа. Последний также известен как плазма и имеет температуру +5 000…+30 000 °C и скорость 1 500 м/с, которая достигается благодаря разгону электрическим полем.

VT-metall предлагает услуги:

Чаще всего данная технология используется для резки листового металла толщиной в пределах 200 мм. Струя плазмы формирует тонкий ровный гладкий рез, после чего не нужна зачистка кромок, ведь прилегающая к разрезу зона не перегревается, не меняет свою структуру. Сегодня данный метод входит в число наиболее точных и быстрых.

Лазерная резка

Лазерная резка имеет точность, сравнимую с раскроем плазмой. Обработка осуществляется мощным лазерным лучом с высокоточной фокусировкой. Под его действием металл плавится, сгорает, испаряясь, а рез получается чистым и узким.

При раскрое листов толщиной свыше 15 мм подвергаемая воздействию лазера зона обдувается инертным газом, воздухом либо охлаждается при помощи воды. Обычно технологию лазерной резки металла задействуют для производства деталей со сложным контуром из цветных металлов, сплавов, а также сталей толщиной в пределах 12–20 мм.

Основным достоинством данного подхода является возможность работы со сверхтонкими и хрупкими материалами.

Газовая резка

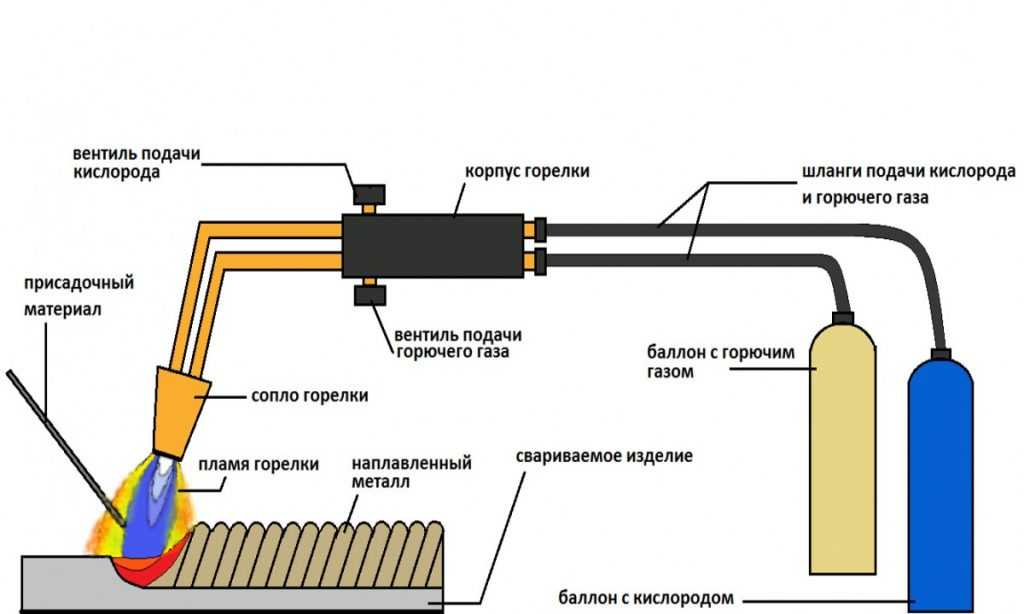

Газовая резка металла похожа на электродную технологию резки металлов (при помощи сварки), так как требует температурного воздействия и обеспечивает аналогичные результаты. Во время газовой резки в ограниченной зоне действия кислородно-пропанового потока достигается нагрев, значительно превышающий точку плавления.

Данный метод не позволяет добиться высокой точности реза, зато дает возможность отказаться от очень сложного оборудования. Газовая резка может использоваться в любых условиях, не предполагая подключения оборудования к электросети, что необходимо для раскроя по технологии дуговой резки металлов.

Технологии кислородной резки металла

Кислородная резка металла

В данном случае материал сгорает в струе кислорода, которая затем уносит из зоны реза образовавшиеся оксиды.

Металл нагревается при помощи пламени, формируемого в процессе сгорания ацетилена или пропана в сочетании с кислородом. Данная смесь поступает из боковых каналов мундштука. Когда достигнута температура воспламенения металла в кислороде, на резаке открывается вентиль кислорода (99–99,8 %).

Газ подается под давлением до 12 бар, обеспечивая раскрой заготовок. Из центрального канала мундштука выходит чистый кислород, он окисляет обрабатываемый материал и избавляет рез от оксидов – его принято обозначать как режущий.

Поток режущего кислорода вытесняет расплавленные оксиды в разрез, те нагревают новый слой металла, обеспечивая более активный процесс окисления. В итоге металл, обрабатываемый при помощи данной технологии резки, окисляется по всей толщине, а оксиды удаляются струей газа.

Перед подобной обработкой с поверхности листа убирают окалину и любые загрязнения, в том числе краску, масло, следы коррозии. Наиболее важным этапом является удаление окалины, так как она перекрывает доступ пламени и струи газа к металлу.

Поэтому сталь прогревают пламенем резака и окалина отскакивает от поверхности материала. Во время подготовки подогревают только узкую полосу металла вдоль будущей линии реза. Скорость движения пламени должна быть близкой скорости резки.

Прежде чем проводить кислородную обработку, металл в начальной точке реза доводят до температуры воспламенения в кислороде. Далее запускают струю режущего кислорода, из-за чего начинается окисление материала – в это время резак передвигают вдоль запланированной линии раскроя.

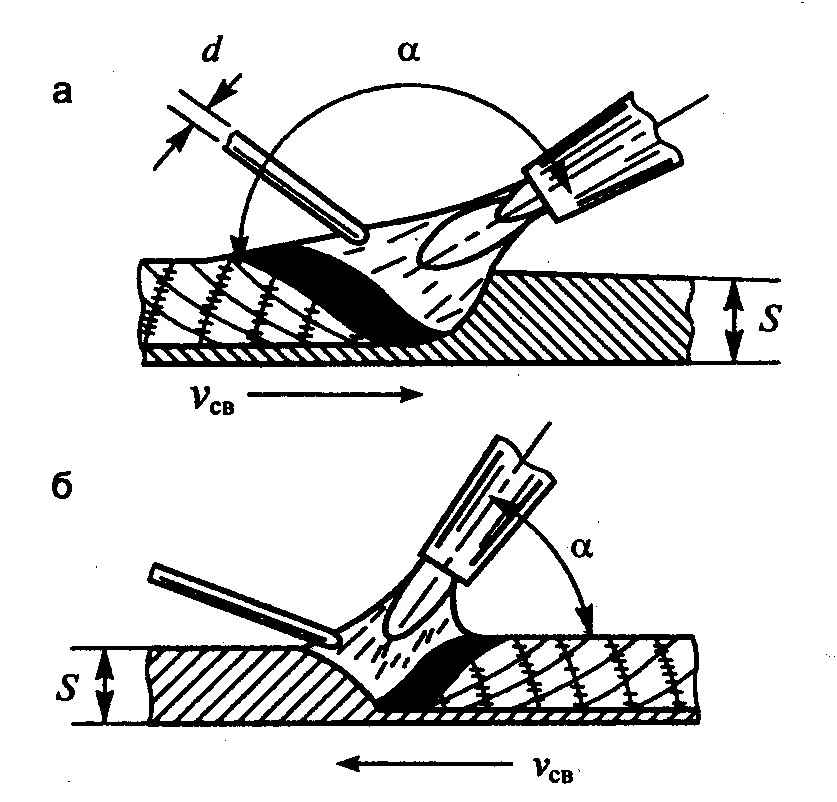

Для прямолинейной кислородной резки стальных листов, имеющих толщину не более 50 мм, режущее сопло устанавливают в вертикальное положение, после чего наклоняют его под углом 20–30° в сторону, обратную направлению раскроя.

В результате окисление протекает быстрее, повышается скорость резки, что позитивно сказывается на уровне производительности. Если требуется обработка листов более значительной толщины, на первом этапе резак размещают с наклоном 5° в сторону, обратную линии реза.

В процессе резки металла по данной технологии применяются резаки, шланги, баллонный регулятор, баллоны с газом вместе с газовой рампой либо газификатор.

Кислородно-флюсовая резка

Этот способ создавался для обработки чугуна, легированных сталей, цветных металлов, то есть материалов, с которыми плохо справляется кислородная резка.

Единственное отличие кислородно-флюсовой обработки от кислородной в том, что вместе с подогревающим пламенем и режущим газом подается порошок флюса. С его помощью на металл оказывается термическое, химическое и абразивное воздействие.

Метод и техника в данном случае точно такие же, как и при кислородной резке, если не считать некоторых тонкостей.

Кислородно-флюсовая технология резки металла предполагает, что в газовую режущую струю подаются порошкообразные флюсы. Их частицы сгорают и обеспечивают тепловой эффект, из-за чего плавятся тугоплавкие окислы на поверхности основного металла.

Их частицы сгорают и обеспечивают тепловой эффект, из-за чего плавятся тугоплавкие окислы на поверхности основного металла.

Если говорить точнее, сгорание флюса, ключевым компонентом которого является железный порошок, вызывает появление сильно нагретых частиц оксида железа. Они становятся причиной образования комплексных, более легкоплавких соединений, таких как FeОSiО2; FeОCr2О3, пр.

В результате без тугоплавких окислов кислороду легче проникнуть к неокисленному металлу. При этом удается избежать значительного расплавления кромок под поверхностным слоем.

Помимо таких процессов, как окисление металла и выдувание шлаков, свойственных кислородной резке, во время использования кислородно-флюсовой технологии происходит интенсификация температуры в реакционном пространстве.

Этот эффект достигается благодаря сжиганию порошка флюса на основе железа, феррофосфора или алюминия и сопровождается флюсованием тугоплавких окислов и их абразивным удалением. Последнее происходит при помощи окалины, кварцевого песка, глинозема.

Обработка кислородно-флюсовым методом может быть разделительной или поверхностной.

Технологии механической резки металла

Речь идет о методах безогневой резки при помощи механических резаков, прессов, пил, абразивных кругов, гидроабразивных установок.

Данный подход используется при проведении работ на трубопроводах, через которые ведется транспортировка газа, нефти, горючих продуктов. Нужно понимать, что технология ручной резки металла, предполагающая только механическое воздействие, активно применяется не только в промышленности, но и в быту.

Существуют стационарные и мобильные отрезные станки с дисковыми пилами, а также оборудование в формате ручного инструмента, известного среди умельцев, как болгарка. Последнюю выбирают, если необходимо разрезать трубы, профиль, листы.

На металл воздействуют абразивным кругом, вращающимся с большой скоростью. В итоге появляется значительная сила трения, материал изделия нагревается и выгорает в области реза.

Чуть менее распространена технология резки металла при помощи рубки. Для этого горизонтально расположенный нож прижимают к листу, вызывая разрушение последнего в зоне контакта. Пресс действует по принципу привычных ножниц с двумя скользящими мимо лезвиями. Необходимое для раскроя заготовки усилие создается благодаря гидравлике, пневматике либо эксцентриковому механизму.

Для этого горизонтально расположенный нож прижимают к листу, вызывая разрушение последнего в зоне контакта. Пресс действует по принципу привычных ножниц с двумя скользящими мимо лезвиями. Необходимое для раскроя заготовки усилие создается благодаря гидравлике, пневматике либо эксцентриковому механизму.

Мощные гидравлические и пневматические ножницы, которые также называют гильотинами, режут листы из стали и высокопрочных сплавов, толщина которых доходит до нескольких сантиметров. Правда, данный способ имеет и свои минусы.

Так, он не подходит для раскроя хрупких и недостаточно пластичных металлов – здесь рекомендуется применять технологию резки металла лазером, плазмой или другими методами. Зато гильотины могут снабжаться программным управлением, что позволяет увеличить скорость и точность работы.

Для резки и рубки профлиста нередко используют переносные сабельные гильотины. Их устанавливают прямо на объекте, ведь такое оборудование работает без подключения к электросети, а раскрой металла осуществляется благодаря приложению физической силы.

Для резки материала с цинковым, полимерным покрытием нельзя использовать болгарки, плазморезы и прочие устройства, работа которых сопровождается значительным нагреванием металла. Они разрушают покрытие, а в области обработки появляются очаги коррозии, с которыми крайне сложно справиться.

Так, металлочерепицу можно резать лишь механическим способом. Для продольного раскроя вдоль профиля подходит технология резки специальными ручными ножницами или роликовым резаком. Диагональная и продольно-поперечная резка осуществляется посредством электроножниц по металлу с особыми насадками.

Технология гидроабразивной резки металла

Гидрорезка также называется водоструйной резкой и предполагает использование тонкой сверхскоростной струи воды в качестве основного инструмента. При гидроабразивном методе разрушительная сила струи повышается за счет добавления воде абразива, то есть частиц материала высокой твердости.

Обычная вода, сжатая под давлением в 4 000 атмосфер и пропущенная через отверстие диаметром менее 1 мм, движется со скоростью, которая в 3-4 раза выше скорости звука. Она способна кроить многие материалы, а с абразивом ее режущая способность повышается в сотни раз.

Она способна кроить многие материалы, а с абразивом ее режущая способность повышается в сотни раз.

В основе данной технологии резки металла лежит принцип эрозионного (или истирающего) воздействия абразива и водяной струи. Высокоскоростные твердофазные частицы переносят энергию, а каждый их удар об изделие вызывает отрыв его частиц, после чего последние уносятся из области реза.

Скорость обработки определяется кинетической энергией, массой, твердостью, формой, углом удара воздействующих частиц. Не менее важную роль играют механические характеристики разрезаемого металла.

Гидрорезка без использования абразива значительно проще, так как вода подается через сопло под давлением в сторону обрабатываемой заготовки.

При гидроабразивной резке жидкость, сжатая насосом высокого давления до 4 000 бар или более, через водяное сопло диаметром 0,2–0,35 мм попадает в смесительную камеру.

Здесь вода соединяется с гранатовым песком, играющим роль абразива, и проходит через второе, твердосплавное сопло диаметром 0,6–1,2 мм. Оттуда жидкость вырывается со скоростью 1 000 м/сек и направляется на обрабатываемый металл, раскраивая его.

Оттуда жидкость вырывается со скоростью 1 000 м/сек и направляется на обрабатываемый металл, раскраивая его.

Рекомендуем статьи

- Гибка листового металла: способы выполнения и необходимые расчеты

- Оптоволоконный лазер: идеальная технология для металлообработки

- Фрезерование металла: основные методы, типы фрез

Абразивом могут служить самые разные материалы – главное требование состоит в том, чтобы их твердость по Моосу была не ниже 6,5. Выбор конкретного вещества основывается на виде и твердости заготовки.

Кроме того, нужно учитывать, что чем выше твердость абразива, тем меньший отрезок времени нужен, чтобы узлы режущей головки пришли в негодность.

Водно-абразивная либо водная струя позволяет раскраивать большинство материалов без механических деформаций заготовок. Это объясняется тем, что сила воздействия струи составляет всего 1–100 Н.

Также данная технология резки металла дает возможность избежать термических деформаций, ведь в зоне реза температура находится на уровне 60–90 °C. Поэтому, если сравнивать с методами термической обработки, гидроабразивный способ имеет такие плюсы:

Поэтому, если сравнивать с методами термической обработки, гидроабразивный способ имеет такие плюсы:

- высокое качество раскроя, ведь подобная резка предполагает малое температурное воздействие, отсутствует плавление, оплавление, пригорание краев изделия;

- возможность обработки термочувствительных материалов, например, пожаро- и взрывоопасных, ламинированных, композитных, пр.;

- чистый, с точки зрения экологии, процесс, так как работа не предполагает выделения каких-либо опасных газов;

- взрыво- и пожаробезопасность раскроя.

Водно-абразивная струя справляется с обработкой заготовок толщиной более 300 мм. При этом данная технология резки металла позволяет точно создавать сложные контуры – отклонения не выходят на пределы 0,025–0,1 мм, в том числе на объемных изделиях.

Данный подход используется для работы с алюминиевыми сплавами, медью, латунью. Подобные металлы имеют высокую теплопроводность, поэтому при термических способах для их резки необходимы источники нагрева большей мощности.

Также перечисленные материалы обладают низкой способностью поглощать лазерное излучение, из-за чего осложняется их резка лазером.

Но у технологии гидроабразивной резки металла есть и минусы:

- Более низкая скорость обработки стали малой толщины, чем при плазменном и лазерном методе.

- Высокая стоимость оборудования и затраты на его использование, однако этот недостаток есть и у лазерной резки. При водно-абразивной технологии данная особенность объясняется расходом абразива, электроэнергии, воды, необходимостью периодической замены смесительных трубок, водяных сопел, уплотнителей, которые должны справляться со значительным давлением.

- Высокий уровень шума, так как струя движется со скоростью, превышающей скорость звука, что также характерно для плазменной резки.

Различные технологии резки металла позволяют изготавливать любые виды изделий. Существующее на данные момент разнообразное оборудование дает возможность производить распил заготовок в прямом направлении и создавать фигуры большой сложности.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Газокислородная резка металла: технология, виды, условия, процесс

Итак, [газовая резка металла] является сейчас самой популярной. Почему?

Потому что выполняется она крайне просто, не нужно при этом использовать никаких фазо-инверторов (как в электрическом резаке), не приходится соблюдать обязательные норма помещения (наличие центрального кабеля заземления).

Да и практически все газовые резаки являются мобильными, то есть, их можно транспортировать обычным транспортом.

При резке, газовый резак использует два газа – непосредственно кислород, при помощи которого и выполняется процесс разделения металла, а также подогреватель, в качестве которого чаще всего выступает пропан или ацетилен.

Нагреватель разогревает поверхность, которую планируется разрезать, до температуры в 1000-1200 градусов, после чего – подается струя кислорода. От соприкосновения об нагретую поверхность, струя воспламеняется.

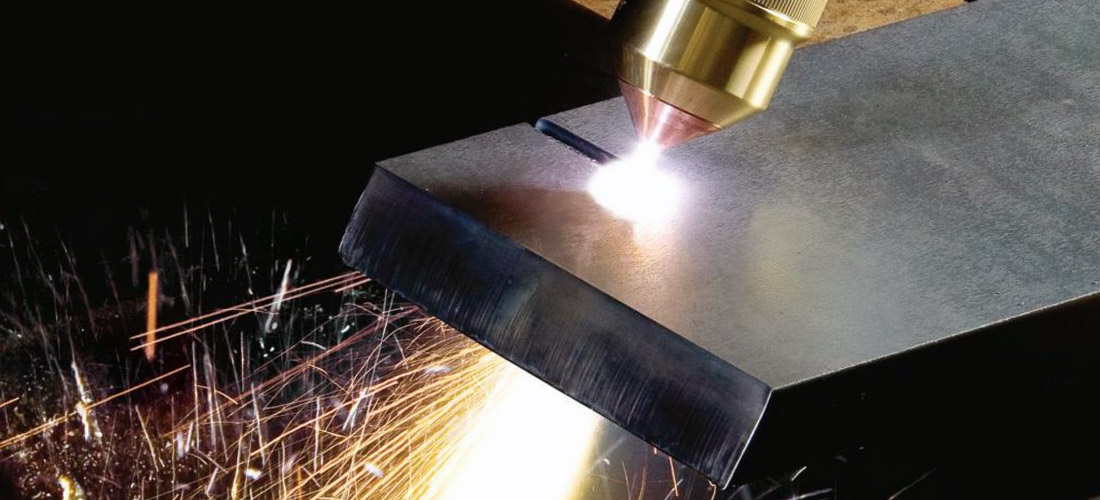

Фото газовой резки

Получается – горящая струя, которая легко разрезает металл. При этом, самое главное – это соблюдать беспрерывную подачу кислорода.

Если будет прерывание, то пламя попросту может погаснуть, после чего снова придется проводить разогрев поверхности.

Стандартная кислородная резка металла выполняется при помощи резака Р1-01П. Он наилучшим образом подходит для работы с каленной сталью, в том числе – и с чугуном!

Он наилучшим образом подходит для работы с каленной сталью, в том числе – и с чугуном!

В качестве сварочного аппарата данный резак — не используется.

Зато он подходит для точного разрезания трубы – для этого используется специальная шарнирная накладка РФ7, которая изготавливается из стали, но покрывается слоем вольфрама.

Кстати, в последнее время [газовая сварка] и резка металлов выполняется еще при помощи соединения ацетилена и пропана. Но такое оборудование используется исключительно для работы с металлами повышенной прочности (к примеру, сталь для копулировочных ножей).

Оборудование, которое поддерживает работу с таким газом, стоит не дешево! Так что о нем говорить особо не будем…

Технология резки газом

Газокислородная резка используется при раскрое стальных сплавов толщиной от 5 до 60 мм. Нагрев и плавление металла происходит за счет тепла, выделяемого при реакции окисления. В ходе реакции полоса металла сгорает с высокой скоростью в узком пучке пламени, направляемом на обрабатываемую поверхность. Продукты сгорания удаляются из зоны резания потоком газа.

Продукты сгорания удаляются из зоны резания потоком газа.

При подготовке и проведении процесса газокислородной резки необходимо соблюдать следующие требования:

- Тщательно очистить поверхность по линии разреза и прилегающую к ней зону на 10-15 см. Необходимо удалить следы старой краска, масложировые пятна, смазочные материалы. Наличие таких загрязнений может стать причиной возгорания или даже взрыва. Следует также по возможности зачистить ржавчину. Она выступает в роли теплоизолятора и замедляет резание.

- Со стороны тыльной поверхности разрезаемой детали следует предусмотреть свободное пространство в 5-10 см. Через него должна выходить газометаллическая струя. Если она будет отражаться обратно на деталь, возникнет нежелательная турбулентность газового потока. Это отрицательно скажется на скорости резания и может привести к термической деформации заготовки.

- Нельзя отклонять резак от вертикали более чем на 5°. Это приведет к искажению формы факела, снижению точности реза и качества поверхности.

- Требуется высокая квалификация и значительный практический опыт газосварщика. Только тогда можно гарантировать высокую точность реза и достаточную производительность.

Технология газокислородной резки

Начало работы

Как нужно резать металл газовым резаком — выполнив подготовку, исполнитель приоткрывает вентиль пропана, зажигает струю газа, при этом сопло изделия упирается в поверхность металла. Теперь нужно произвести настройку силы пламени, попеременно добавляя пропан и кислород. После установки оптимальной силы струи горящей смеси, изделие располагается под прямым углом к поверхности детали, сопло располагается не ближе 5 мм.

Если разрез начинается в середине листа, то точку старта устанавливают в начале разреза. Поверхность разогревается до температуры не менее 1000 0C, с виду она как бы намокает, затем увеличивается подача кислорода для образования мощной узконаправленной струи.

Виды резки металла газом

Газокислородная резка имеет несколько разновидностей. Ученые и инженеры разработали эти методы, исходя из особенностей применения в конкретных условиях. Наиболее употребительны следующие методы резки:

Ученые и инженеры разработали эти методы, исходя из особенностей применения в конкретных условиях. Наиболее употребительны следующие методы резки:

- Пропаном. Этот довольно популярный способ применим для титановых, низколегированных сплавов и сталей с низким содержанием углерода. Для углеродистых и высокоуглеродистых сталей он не подходит. Для большей производительности и энергоэффективности пропан могут заменять на метан или ацетилен.

- Воздушно — дуговая. В дополнение к сгоранию материала в струе кислорода меду заготовками и встроенным в резак электродом возбуждается электродуга. Она плавит металл в районе линии реза, а газовый поток уносит его остатки. Метод не позволяет разрезать толстые изделия, зато дает возможность делать разрезы большой ширины. Это очень полезно при выполнении фасонного раскроя и позволяет существенно снизить трудоемкость операции.

- Кислородно-флюсовая. При данном методе в рабочую область подается флюсовый порошок. Этот компонент участвует в физико-химических процессах и обеспечивает повышенную пластичность и податливость материала во время резания.

Способ применим для резания сплавов, на поверхности которых образуются прочные и термостойкие оксидные пленки. Применение флюса позволяет избавиться от них, сместив температурный баланс в зону более высоких температур. Особенно эффективен данный метод для чугунных, медных, бронзовых и латунных изделий, заготовок с высокой степенью зашлакованности и для железобетона.

Способ применим для резания сплавов, на поверхности которых образуются прочные и термостойкие оксидные пленки. Применение флюса позволяет избавиться от них, сместив температурный баланс в зону более высоких температур. Особенно эффективен данный метод для чугунных, медных, бронзовых и латунных изделий, заготовок с высокой степенью зашлакованности и для железобетона. - Копьевая. Применяется при разборке металлических конструкций, технологических отходов, разделке массивных крупногабаритных заготовок. Струя кислорода пропускается через тонкую стальную трубку — газовое копье. Копье является расходным материалом, оно сгорает в ходе процесса, повышая температуру и эффективность основной реакции и позволяет дополнительно концентрировать режущий факел. В результате скорость разделки существенно возрастает.

Технологически процесс газокислородной резки предполагает ведение резака газорезчиком вручную.

Подача газов управляется одним общим или двумя раздельными запорными вентилями. Применение раздельных вентилей позволяет точно настраивать состав смеси и оперативно перестраивать оборудование для другого вида работ.

Применение раздельных вентилей позволяет точно настраивать состав смеси и оперативно перестраивать оборудование для другого вида работ.

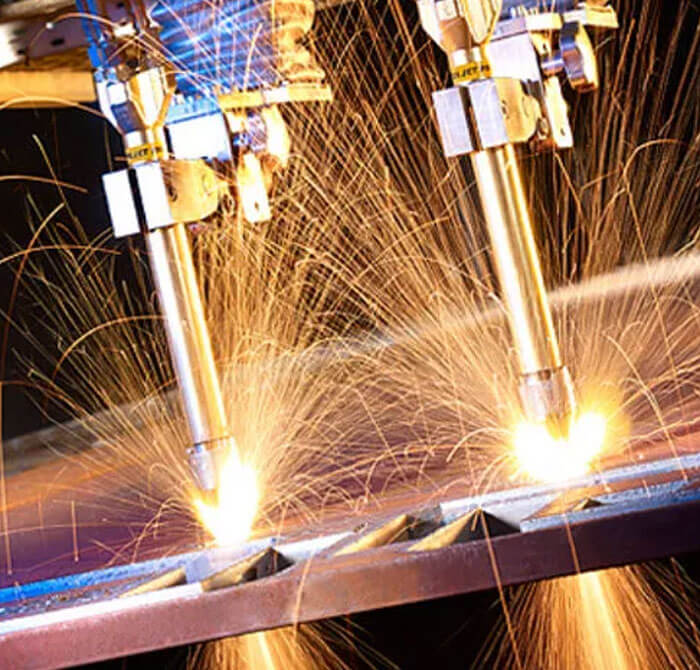

Промышленная газокислородная сварка

Рукоятка резака снабжена тремя патрубками с разъемами. По ним подводится кислород, пропан (или ацетилен) и охлаждающая жидкость. Давление кислорода устанавливается на баллонном редукторе и может достигать 12 атмосфер.

После выполнения поджига в факел резака подается кислород. Сгорание пропана нагревает поверхность заготовки до такой температуры, что начинается химическая реакция его окисления. Она идет настолько интенсивно, что деталь прожигается насквозь струей режущего кислорода и газовый поток выносит сгорающие частицы металла в разрез.

Устройство резака

Кислородное копье

Резка кислородным копьем (на рисунке 6) подходит для металла, железобетона и бетона. К подающему кислород устройству присоединяют тонкостенную стальную трубку небольшого диаметра (20-35 мм). Перед началом работы ее нагревают до нужной температуры.

Перед началом работы ее нагревают до нужной температуры.

При прохождении сквозь горячую трубку кислород воспламеняется и образует так называемое копье. Его прижимают к нужному месту заготовки с большим усилием, одновременно придавая вращательные и возвратно-поступательные движения. Отток шлака происходит через зазоры между резаком и стенками отверстия.

Условия для газокислородной резки

Для успешного применения газокислородной технологии резки металла следует соблюдать ряд обязательных условий:

- температура плавления (Tплав) материала должна превышать температуру горения (Tвоспл) в кислородной среде. Разница должна составлять не менее 50 °С, чтобы исключить вытекание расплава и неоправданное расширение зоны разреза. Так, для конструкционных сплавов Tплав=1540 °C, а Tвоспл= 1150 °С. С увеличением содержания углерода температура плавления понижается. Это затрудняет резание чугунов и высокоуглеродистых сплавов обычным резаком.

- Tплав разрезаемого материала должна превышать Tплав оксидных пленок на его поверхности.

Тугоплавкая оксидная пленка будет препятствовать доступу кислорода к поверхности металла и реакция горения не сможет начаться. Так, оксиды хрома и конструкционная сталь 3 имеют температуры плавления соответственно 2270 и 1540 °С. Выходом из такой ситуации может быть применение флюсового порошка, вступающего в реакцию с оксидной пленкой и преобразующего ее в вещества с более низкой температурой плавления.

Тугоплавкая оксидная пленка будет препятствовать доступу кислорода к поверхности металла и реакция горения не сможет начаться. Так, оксиды хрома и конструкционная сталь 3 имеют температуры плавления соответственно 2270 и 1540 °С. Выходом из такой ситуации может быть применение флюсового порошка, вступающего в реакцию с оксидной пленкой и преобразующего ее в вещества с более низкой температурой плавления. - Оксиды, возникающие в процессе резания, должны иметь высокую жидкотекучесть. Если текучесть низкая, то они облепляют кромки линии разреза, препятствуя горению основного материала. Специально подобранный флюсовый порошок также помогает решить эту проблему, повышая текучесть оксидов. Но это приводит к удорожанию процесса.

- Разрезаемый материал должен иметь низкую теплопроводность. В противном случае тепло будет отводиться из рабочей зоны и температуры возгорания металла в месте проведения работы будет не достичь. Реакция не сможет начаться либо будет протекать нестабильно, увеличивая расход газа, снижая точность и качество поверхности реза.

Условия для газокислородной резки

Влияние легирующих элементов на разрезаемость стали при кислородной резке

Обычно наличие легирующих элементов затрудняет процесс кислородной резки. Эти компоненты влияют на работу по-разному:

- кремний (Si), если его содержание ниже 4 %, затрудняет процесс;

- марганец (Mn), если его содержание выше 4 %, затрудняет процесс;

- хром (Cr), если его содержание выше 5 %, затрудняет процесс, вызывает самозакалку кромок, уменьшает антикоррозийную стойкость материала;

- никель (Ni), если его содержание выше 7 %, затрудняет процесс, вызывает образование трещин на кромках;

- титан (Ti) хорошо влияет на разрезаемость;

- вольфрам (W), если его содержание выше 10 %, затрудняет процесс, повышает хрупкость и твердость стали.

Расход газа при резке металла

Расход газа во время проведения операции зависит от сочетания нескольких факторов.

Определяющим из них является выбранный вид газокислородной резки. Так, воздушно-флюсовый метод при прочих равных параметрах расходует газа меньше, чем кислородно — дуговой.

Так, воздушно-флюсовый метод при прочих равных параметрах расходует газа меньше, чем кислородно — дуговой.

Кроме того, на расход рабочего газа влияют следующие параметры:

- Навыки газорезчика. Опытный мастер будет расходовать газа на единицу длины реза существенно меньше, чем его начинающий коллега.

- Разрезаемый материал. Термостойкие сплавы требую большего расхода.

- Толщина материала. Чем толще раскраиваемая заготовка или разрезаемое при демонтаже изделие, тем выше будет расход.

- Ширина разреза.

Последним, но не маловажным фактором, влияющим на потребление газа, является общая исправность оборудования и его правильная настройка.

Неисправный вентиль или соединение, неотрегулированная горелка могут не только повысить расход на десятки процентов, но и стать причиной серьезной аварии.

Применение качественных промышленных газов с предписанной технологией степенью очистки от посторонних примесей также повышает производительность и снижает расход.

Сколько расходуется газа

Объем расходуемого газа будет зависеть от способов осуществления работы. К примеру, во время воздушно дуговой резки будет вырабатываться больше газа, чем в случае с кислородно-флюсовой. В основной мере расход станет зависеть от:

- Опытности сварщика. Без должного опыта традиционно расходуется большее количество газа.

- Целостности и технических параметров применяемого оборудования.

- Типа и толщины обрабатываемых деталей.

- Ширины и глубины резки.

Преимущества и недостатки технологии

Газокислородная резка обладает целым рядом достоинств, делающим эту технологию экономически эффективной, а в ряде случаев — и просто незаменимой:

- Большая толщина разрезаемого материала.

- Выполнение разрезов любой сложности, в том числе многоступенчатых.

- Кроме сквозного реза, возможен рез на определенную глубину, что позволяет проводить фасонную обработку поверхности.

- Низкая себестоимость операции при достаточном качестве поверхности реза.

- Высокая производительность.

- Высокая мобильность делает метод незаменимым при демонтаже сложных промышленных конструкций и корпусов судов, а также при работе в труднодоступных местах.

Как и любой реально существующей технологии, есть у нее и минусы:

- Требует высокой квалификации и продолжительного набора опыта оператором резака. Начинающим доступны только самые простые операции типа прямого реза тонкого листа.

- Пожароопасность и взрывоопасность. Метод требует проведения ряда подготовительных операций для обеспечения безопасных условий работы и тщательного соблюдения требований безопасности в ходе ее выполнения.

- Невысокая точность раскроя, особенно при ручном резании. Как правило, необходима дополнительная механическая обработка заготовок для приведения размеров и формы в соответствие с чертежом.

- Температурное воздействие на материал может привести к деформациям — короблению, кручению и пр. Это не так важно при демонтаже, но привносит дополнительный риск при раскрое листов.

Стационарные автоматизированные установки плазменной резки металла позволяют побороть большинство недостатков, но лишают процесс мобильности.

Гидроабразивный метод

Разрезание изделий гидроабразивным методом имеет следующее определение: раскрой материала путем воздействия на него смеси песка и воды, подаваемых под давлением через узконаправленное сопло. Песок в сочетании с водой способны разрезать металлоизделия, имеющие толщину 30 см.

Способ относится к числу инновационных. После раскроя детали нет необходимости в дополнительной обработке ее краев.

Скорость гидроабразивной резки

Указанный способ не относится к горячему методу разрезания металлоизделий, поскольку при нем отсутствует термическое воздействие на обрабатываемую деталь. Благодаря этому разрезание может быть выполнено без деформации изделия.

Главным недостатком гидроабразивного метода является невозможность резки металлов, подверженных коррозии. Применяемое оборудование имеет высокую стоимость и не всегда доступно для частных нужд.

Качество резки

Качество газокислородной резки является весьма важным фактором и слабым местом технологии. Чтобы его обеспечить, необходимо контролировать следующие параметры:

- Подача кислорода. Необходимо точно выдерживать этот параметр. Недостаточная подача вызывает неполно окисление разрезаемого материала и накапливанию оксидом в рабочей зоне Переизбыток же охлаждает рабочую зону и выносит из нее тепло, приводя к нестабильности реакции горения.

- Чистота промышленного газа. Применение загрязненного кислорода приводит к скоплению шлаковых масс на нижней стороне разреза, снижению скорости резания и повышенному расходу газа.

- Мощность факела подогрева. Исходя из состава газовой смеси, различают три типа пламени. Окислительное применяется для работы с листом в 3-9 мм. Обычное — для заготовок от 10 до 100 мм. Для более толстого материала используют т.н. науглероживающее пламя подогрева.

- Длина факела. Факел должен быть длиннее, чем толщина детали.

Это позволит эффективно выносить продукты горения за пределы рабочей зоны.

Это позволит эффективно выносить продукты горения за пределы рабочей зоны.

Качество резки металла

Опытный мастер должен быть способным одновременно контролировать все указанные параметры.

Скорость резки

Скорость газокислородной резки требуется выдерживать ровно такую, какая предусмотрена технологией.

В случае занижения скорости движения резака происходит перегрев материала и оплавление кромок.

При превышении может начаться частичный или полный непрорез металла, поскольку струя кислорода будет запаздывать и отклоняться.

Контролируют скорость визуально, по направлению факела и искр, вылетающих с тыльной стороны заготовки.

Зависит скорость также и от толщины разрезаемого металла.

Воздействие примесей стали

Воздействие примесей стали на непрерывность процесса газовой резки напрямую зависит от их процентного содержания:

- Алюминий. Допустимый уровень составляет 0,5%.

- Медь. Содержание примеси до 0,7% от общей массы на процесс не влияет.

- Ванадий, фосфор, сера. Не оказывают отрицательного влияния при допустимых значениях.

- Вольфрам. Не нарушает непрерывность резки при показателе до 10%. Более высокий процент делает работу затруднительной, при 20% процесс прерывается.

- Молибден. Допускается содержание 0,25%.

- Никель. Верхняя планка – 7-8%.

- Хром. Максимум – 4-5 % отрицательного влияния. Повышенный уровень резко ухудшает условия резки. Требуется применение флюса.

- Кремний. При стандартных показателях не мешает процессу. При 4% резка невозможна.

- Углерод. Показатели колеблются от 0,4 % (норма) до 1-1,25 % (остановка работы).

- Марганец. Стандарт – до 0,4%. По мере повышения резка затрудняется, при достижении 14% — становится невозможной.

Подготовка к резке металла

В ходе подготовительных операций линия резки и околоразрезная зона должны быть зачищены механическим способом от ржавчины, окалины, остатков лакокрасочных покрытий. Масложировые загрязнения следует удалить органическими растворителями.

Присутствие загрязнений в рабочей области приводит к снижению производительности и качества поверхности кромок.

Кроме того, загрязняющие вещества могут вступать в химические реакции при высокой температуре с образованием нежелательных соединений, налипающих на тыльную сторону разреза в виде шлаков.

Подготовка оборудования для газокислородной резки

Заготовку следует надежно закрепить в выбранном положении. Преимущество обычно остается за нижним положением — в нем облегчен доступ к детали и вынос сгоревшего металла с тыльной стороны разреза. Для этого нужно уложить заготовку на специальный раскроечный стол или подложить под нее негорючие подкладки.

Установка для газокислородной резки металлов

Осмотр резака

Особо опасной неисправностью, делающей невозможной дальнейшую работу, является обратный удар — распространение пламени в обратном направлении внутрь горелки. Если оператор слышит повторяющиеся хлопки или видит, как пламя втягивается внутрь горелки, он должен немедленно перекрыть подачу пропана, затем кислорода. Горелку следует остудить. Далее необходима прочистка и продувка инжектора, смесительной камеры и форсунок. Все соединения после продувки необходимо подтянуть. Категорически недопустимо:

Горелку следует остудить. Далее необходима прочистка и продувка инжектора, смесительной камеры и форсунок. Все соединения после продувки необходимо подтянуть. Категорически недопустимо:

- Продолжение резки при обратном ударе или нарушении регулировок состава газовой смеси.

- Удержание шлангов в руках или опора их на другие части тела.

- Движение с работающей газокислородной горелкой. При необходимости сменить рабочее место резак следует погасить и вновь разжечь на новом месте.

- Оставлять работающую горелку без присмотра.

Резак

Рабочая зона должна быть не захламлена и обеспечивать свободное перемещение оператора и шлангов.

Резка металла

Работа осуществляется в следующей последовательности:

- прогреть кромку, отклонив резак в сторону детали на 2-3°:

- поставить газокислородную горелку в вертикальное положение и подать кислород;

- снова отклонить резак на 2-3° в сторону реза;

- плавно, без рывков, вести горелку по линии разреза;

- перед окончанием линии немного снизить скорость и дорезать линию до конца.

Перед началом резания следует убедиться в том, что отрезаемый кусок конструкции надежно закреплен и не упадет на оператора или его коллегу

После окончания резки

Правильное завершение операции — это залог безопасности и качества работы. По окончании резания следует:

- Перекрыть подачу кислорода, а затем — горючего газа.

- Закрутить баллонные вентили.

- Открыть вентиль подачи кислорода на горелке и дать газу из шланга уйти в атмосферу, после чего закрутить его.

- Провернуть винт регулировки подачи кислорода, освободив его пружину.

- Очистить форсунки резака от шлаков и нагара.

- Отсоединить горелку от шлангов, свернуть их и подвесить в отведенном месте.

- Убрать газокислородную горелку в отведенное место хранения.

Резка металла газом

Перед тем, как покинуть рабочее место, следует убедиться в отсутствии задымления постороннего запаха и других признаков очагов возгорания.

Требования безопасности

Работа с установкой для газовой обработки металла требует соблюдения правил безопасности. Необходимо контролировать давление кислорода в системе и работу редуктора. Избыточное поступление газа может быть опасным для жизни и здоровья персонала. По этой причине требуется соблюдение следующих условий:

Необходимо контролировать давление кислорода в системе и работу редуктора. Избыточное поступление газа может быть опасным для жизни и здоровья персонала. По этой причине требуется соблюдение следующих условий:

- В помещении, где проводятся работы, должна обеспечиваться хорошая вентиляция для быстрого удаления газа в случае утечки.

- Необходимо убрать все горючие вещества из помещения, а воспламеняемые предметы разместить на расстоянии не менее 5 м от установки.

- Работы следует проводить в огнеупорной одежде, защитной маске или очках.

- Пламя нужно направлять в сторону, противоположную источнику газа.

- Шланги следует разместить таким образом, чтобы отсутствовала возможность их случайного перегиба в процессе работы.

- Если делается перерыв, нужно полностью погасить пламя горелки и перекрыть баллоны.

Деформация материала при резке газом

Термические деформации часто сопутствуют технологическим операциям, связанным с нагревом заготовок до высоких температур. Чаще всего встречается изгиб и коробление.

Чаще всего встречается изгиб и коробление.

Для снятия внутренних напряжений, возникших поле газокислородной резки, и восстановления формы деталей, применяют следующие приемы:

- термообработка методом отпуска или отжига;

- правка на правильных вальцах;

- прочное крепление проката перед раскроем и до полного остывания;

- повышенная скорость резания.

Кроме изменения формы, неравномерный нагрев может привести и изменению механических свойств заготовки. Их восстанавливают термообработкой.

Обратный удар при резке газом

Явление обратного удара заключается в изменении направления горения струи газовой смеси. При этом фронт горения втягивается в форсунку и далее начинает распространяться внутри горелки и по шлангам. В наихудшем случае он может привести к взрыву редукторов или даже баллонов с газом. Это серьезная угроза здоровью и жизни сотрудников и сохранности материальных ценностей. Во избежание печальных последствий резак оборудуется обратным клапаном, отсекающим подачу газа при изменении давления.

Обратный удар при резке металла

Подготовительные работы

Как надо настраивать резак для резки металла — прежде всего, нужно удостовериться, что изделие находится в исправном состоянии, готово к работе, затем выполняется следующий порядок действий:

- Шланги от баллонов подключаются к резаку, предварительно продув изделие для удаления изнутри посторонних вкраплений.

- Кислород подсоединяется к штуцеру с правой резьбой, а пропан — к штуцеру с левосторонней резьбой.

- Уровень подачи пропана выставить на 0,5, а кислорода — на 5,0 атмосфер.

- Проверяем соединения на предмет утечки, а также работу редукторов и манометров.

Если обнаружены утечки газов, то подтягиваются гайки или меняются прокладки.

На схеме указано правильное подключение баллонов к резаку.

Пропан или ацетилен: что предпочесть?

Для кислородной резки используют несколько подогревающих газов. Наиболее часто применяют пропан. Это объясняется следующими его достоинствами:

- Низкая пожароопасность и взрывоопасность по сравнению с ацетиленом.

- Характерный запах меркаптановых добавок в пропане позволяет легко идентифицировать факт и место разгерметизации и утечки.

- Существенно более низкая стоимость пропана.

Ацетилен обладает своими достоинствами, которые в определенных обстоятельствах делают его более предпочтительным выбором. В их числе вдвое больший энергетический потенциал. При резке толстых конструкций или при необходимости обеспечить высокую скорость резания это становится определяющим фактором. Однако ацетилен более сложен в обращении, для него строже нормы безопасности и он существенно дороже.

Кроме того, ацетилен издает характерный неприятный запах, и в помещениях ограниченного объема он будет мешать другим работам.

Для работы в установке газокислородной резки не подходит бытовой газ. Там пропан смешан с бутаном, замедляющим или останавливающим процесс первичного нагрева. Промышленный пропан не содержит этой вредной примеси. При снижении температуры ниже 10 °С плотность пропана растет настолько, что изменяется скорость его подачи в горелку. Это приводит к снижению производительности и к повышенному износу деталей и узлов резака.

Это приводит к снижению производительности и к повышенному износу деталей и узлов резака.

Кроме подогревающего газа, важно уделять внимание и держать под постоянным контролем узел подачи кислорода. Давление режущего кислорода — свыше 10 атмосфер, и при его утечке можно получить сильные ожоги.

Особенности выполнения ручной резки

Одна из самых распространенных ошибок резчика, приводящая к большому количеству дефектов — это запаздывание струи кислорода. Причинами этого явления служат неравные условия горения по глубине разреза. В средних и нижних слоях заготовки часть энергии факела растрачивается на непроизводительное нагревание соседних областей. Кроме того, часть энергии расходуется на образование окислов. Как следствие, факел отстает от горелки, и фронт разреза вместо вертикального становится наклоненным назад. Если идет раскрой листа и требуется высокая точность разреза, такой порок неприемлем. Для борьбы с этим нежелательным явлением форсунки горелки наклоняют немного назад. Часть факела отражается от фронта разреза, прогрев становится равномерным и обеспечивается требуемая точность, хоть и снижается скорость.

Часть факела отражается от фронта разреза, прогрев становится равномерным и обеспечивается требуемая точность, хоть и снижается скорость.

Кроме скорости движения резака, исключительно важна плавность этого движения. Рывки приводят к образованию термических напряжений и, в конечном счете — дефектов структуры. Не менее важно сохранение заданного угла наклона форсунок к разрезаемой поверхности.

Газокислородная резка не подходит для разделки металлов с низкой температурой плавления и высокой теплопроводностью. Детали из алюминия, например, просто расплавятся.

Точность ручной резки повышают с помощью использования шаблонов и лекал из материалов с высоткой температурой плавления.

Их накладывают на подлежащий раскрою лист и плавно обводят контуры горелкой. При этом повышается точность раскроя и качество поверхности среза, снижается и коэффициент отходов.

Особенности применения

Чтобы понимать, как правильно резать металл резаком, надо изучить конструкцию и знать, что подобное оборудование не используется для резки сталей с высоким содержанием углерода, т. к. нет возможности создать температуру, способную обеспечить устойчивое плавление. При резке чугунных заготовок или конструкций происходит концентрация графита между зерен металла, что затрудняет работу.

к. нет возможности создать температуру, способную обеспечить устойчивое плавление. При резке чугунных заготовок или конструкций происходит концентрация графита между зерен металла, что затрудняет работу.

Резак нельзя использовать для разрезания изделий, состоящих из алюминия, меди и сплавов на её основе.

Газовая резка металлов | Строительный справочник | материалы – конструкции

Под газопламенной резкой (чаще ее называют кислородной) понимают способ разделения металла по прямому или криволинейному контуру. Метод основан на использовании для нагрева смесь горючих газов с кислородом и экзотермической (с выделением тепла) реакции окисления металла. Суть кислородной резки заключается в сгорании железа в струе чистого кислорода, нагретом до температуры, близкой к плавлению. Для удаления оксидов железа из зоны реза используется кинетическая энергия режущего кислорода. Сам процесс резки включает в себя стадию подогрева металла ацетиленовым (или другим заменителем) пламенем и непосредственную резку струей режущего кислорода.

По характеру и направленности кислородной струи различают три основных вида резки: разделительная, при которой образуются сквозные резы, поверхностная, при которой снимают поверхностный слой металла, кислородное копье, заключающееся в прожигании в металле глубоких отверстий. Процесс кислородной резки представлен на рис.1. Металл 3 нагревается в начальной точке реза до температуры воспламенения (в кислороде для стали до 1000 – 1200°С) подогревающим ацетилено-кислородным пламенем 2, после «его направляется струя режущего кислорода 1 и металл начинает гореть с выделением значительного количества тепла.

Выделяемое тепло Q вместе с пламенем резака разогревают нижние слои металла на всю его толщину. Роль подогревающего пламени в процессе резки меняется в зависимости от толщины разрезаемого металла. Так, при толщине металла до 5 мм подогревающее пламя занимает до 80% в общем количестве тепла, участвующего в процессе резки.

С увеличением толщины металла роль подогревающего пламени в балансе температур падает, и при толщине 50 мм и более доля подогревающего пламени падает до 10%.

Для обеспечения стабильности процесса и нормальной резки металла необходимо, чтобы в зоне реза выполнялись следующие условия:

- мощность источника тепла должна быть достаточной для нагрева металла до температуры, при которой происходит реакция сгорания металла;

- количество тепла, выделяемое при сгорании металла в струе кислорода, должно обеспечивать непрерывность процесса;

- реакция окисления металла должна происходить при температуре меньшей, чем требуется для плавления;

- температура плавления металла должна быть выше температуры образовавшихся оксидов. В противном случае пленка тугоплавких оксидов изолирует металл от кислорода;

- текучесть образовавшихся оксидов должна быть такой, чтобы они легко выдувались струей режущего кислорода;

- теплопроводность металла не должна быть высокой, иначе процесс резки может прерваться из-за интенсивного теплообмена.

Далеко не все металлы обладают свойствами, удовлетворяющими все эти условия, поэтому кислородная резка для некоторых из них становится невозможной. К примеру, большая теплопроводность меди не обеспечивает условий для нагрева до температуры реакции сгорания металла, что затрудняет начальный этап резки. Поэтому мощности газовых резаков недостаточно для разрезания меди, которую режут дуговой сваркой. Стали с большим содержанием хрома, магния и никеля, а также алюминий образуют тугоплавкую пленку оксидов, которая препятствует контакту металла с кислородом, что затрудняет кислородную резку.

Чугун, содержащий более 1,7% углерода, кислородной резкой не обрабатывается. Это. объясняется тем, что температура плавления чугуна ниже температуры плавления образующихся оксидов, поэтому металл удаляется из зоны реза без характерного окисления. Кроме того, образующиеся при нагреве оксиды имеют низкую текучесть и с трудом удаляются струей кислорода.

Лучше всего подходит для кислородной резки углеродистая сталь, которая удовлетворяет всем условиям, необходимым для поддержания непрерывности процесса. Влияние примесей в стали на процесс кислородной резки отражено таблице.

Влияние примесей в стали на процесс кислородной резки отражено таблице.

Влияние примесей стали на процесс кислородной резки

| Элемент | Влияние на процесс резки |

| Углерод | При содержании до 0, 4% процесс резки не гсудаается, при более высоком содержании ухудшается, а при содержании 1-1,25%- становится невозможным |

| Марганец | Содержание до 0,4% на процесс резки заметно не ыгаяет. При более высоком содержании процесс резки затрудняется, а при 14% становится |

| Кремний | Содержание в количестве, обычном для сталей отрицательного влияния на процесс резки не оказывает. При повышенном содержании процесс усложняется, а при содержании более 4% -становиться невозможным |

| Фосфор и сера | В обычных количествах отрицательного влияния не оказывает |

| Хром | Содержание до 4-5% отрицательного влияния на процесс резки не оказывает. При большем Содержании процесс резки становится невозможным и требует применения флюса. При большем Содержании процесс резки становится невозможным и требует применения флюса. |

| Никель | Содержание до 7-8% отрицательного влияния на процесс резки не оказывает. С увеличением содержания процесс резки услажняется. |

| Молибден | Содержание до 0,25% отрицательного влияния на процесс резки не оказьвает. |

| Вольфрам | Содержание до 10% отрицательного влияния на Процесс резки не оказывает. При более вьсоком содержании процесс резки затрудняется, а при 20% |

| Ванадий | В обычных количествах отрицательного влияния не оказывает |

| Медь | Содержание до 0,7% влияния на процесс резки не оказывает |

| Алюминий | Содержание до 0,5 % влияния на процесс резки не оказавает |

| Рис. 1. Кислородная резка: 1 — струя кислорода; 2 — подогревающее пламя; 3 — металл; 4 — зона реза; 5 — оксиды железа | Рис. 2. Резка по прямой линии 2. Резка по прямой линии |

Технологию газокислородной резки рассмотрим на примере использования вставного резака. Установку для газокислородной резки готовят так же, как и для газовой сварки. Вставной резак присоединяют к стволам горелки и устанавливают рабочее давление кислорода и ацетилена, равное значениям, рекомендуемым для данного размера мундштука. Для зажигания факела полностью открывают вентили подачи кислорода и примерно наполовину — вентиль подачи ацетилена. Пламя устанавливают, вращая вентиль подачи кислорода на вставном резаке. Пламя проверяют, нажимая на секунду рычаг подачи кислорода, и при необходимости выполняют регулировку.

На разрезаемой детали мелом наносят линию реза и устанавливают ее на верстак, закрепив при необходимости струбцинами или другим доступным способом. Для удобства можно укрепить вдоль линии реза (на расстоянии примерно 6 мм) направляющий уголок (рис. 2). Прижав боковую сторону горелки к направляющему уголку, делают два — три медленных прохода вдоль линии реза. Для обеспечения устойчивости можно опереться предплечьем рабочий верстак. Металл в начале реза разогрева до ярко-красного цвета, затем, полностью открыв рычагом (или вентилем в другой конструкции) подачу кислорода и начинают медленно перемещать пламя резака вдоль нанесенной линии.

Для обеспечения устойчивости можно опереться предплечьем рабочий верстак. Металл в начале реза разогрева до ярко-красного цвета, затем, полностью открыв рычагом (или вентилем в другой конструкции) подачу кислорода и начинают медленно перемещать пламя резака вдоль нанесенной линии.

Криволинейные контуры или отверстия режут методике, показанной на рис. 3. Для удобства перемещения резака его устанавливают на лев руку. Для резки отверстий сначала намечают её контуры, а затем прожигают внутри отверстие, из которого проводят рез до контуров, обведенных линией. После этого продолжают резку окружности.

| Рис. 3. Резка криволинейного контура | Рис. 4. УГПР — Установка кислородно-флюсовой резки. 1 — тележка; 2 — циклон; 3 — флюсопитатель; 4 — редуктор кислорода; 5 — резак; 6 — шланги |

Высококачественная скоростная резка достигается наклоном резака под острым углом и применением специальных мундштуков, у которых имеется три отверстия для режущего кислорода. Центры этих отверстий образуют равнобедренный треугольник, вершиной которого служит отверстие, предназначенное для основной режущей струи. Режущая струя осуществляет резку и проходит первой. Две вторые струи, перемещаясь вслед за основной, осуществляют зачистку образовавшихся кромок. К недостаткам этого вида резки относят большую ширину реза и невозможность прохода по криволинейным контурам.

Центры этих отверстий образуют равнобедренный треугольник, вершиной которого служит отверстие, предназначенное для основной режущей струи. Режущая струя осуществляет резку и проходит первой. Две вторые струи, перемещаясь вслед за основной, осуществляют зачистку образовавшихся кромок. К недостаткам этого вида резки относят большую ширину реза и невозможность прохода по криволинейным контурам.

Кислородно-флюсовую резку выполняют при резке легированных сталей. Для этого вместе с кислородом вводят порошкообразный флюс, при сгорании которого выделяется дополнительное тепло, что увеличивает температуру в зоне резки. В качестве флюса чаще всего используют железный порошок, которым заполняют специальный флюсопитатель, обеспечивающий подачу и регулировку расхода. Продукты сгорания флюса взаимодействуют с оксидами, образуя жидкотекучие шлаки, которые легко удаляются из зоны реза. Лучше всего подаются кислородно-флюсовой резке хромистые и хромоникелевые стали. Этим же методом можно резать и чугун. Резка сплавов на медной и алюминиевой основе затруднительна и требует последующей механической обработки. Для механизации работ по кислородно-флюсовой резке существует установка УГПР (рис. 4). Сама установка состоит из бачка флюсопитателя с редуктором ДКС-66, смонтированных на тележке, универсального резака Р2А-01 в блоке с узлом подачи флюса. Флюс подается кислородом. Применяемая марка флюса – ПЖ (железный порошок). При резке подобных сплавов выделяется большое количество вредных паров и газов, что может оказать отрицательное влияние на здоровье резчика. Поэтому рабочее место должно хорошо вентилироваться, а при больших объемах работ может применяться дополнительная защита органов дыхания респиратором. Поверхностная резка (рис. 5) позволяет снять с основного металла слой нужной толщины.

Резка сплавов на медной и алюминиевой основе затруднительна и требует последующей механической обработки. Для механизации работ по кислородно-флюсовой резке существует установка УГПР (рис. 4). Сама установка состоит из бачка флюсопитателя с редуктором ДКС-66, смонтированных на тележке, универсального резака Р2А-01 в блоке с узлом подачи флюса. Флюс подается кислородом. Применяемая марка флюса – ПЖ (железный порошок). При резке подобных сплавов выделяется большое количество вредных паров и газов, что может оказать отрицательное влияние на здоровье резчика. Поэтому рабочее место должно хорошо вентилироваться, а при больших объемах работ может применяться дополнительная защита органов дыхания респиратором. Поверхностная резка (рис. 5) позволяет снять с основного металла слой нужной толщины.

| Рис. 5. Поверхностная резка: 1 — мундштук; 2 — шлак; 3 — канавка | Рис. 6. Прожигание бетона кислородным копьем: 1 — бетон; 2 — копье; 3 — защитный экран; 4 — ручка подачи и вращения копья; 5 — подача кислорода; 6 — подача воздуха с флюсом. |

Для этого мундштук резака направляют к поверхности под углом 15 — 40°. Металл, расположенный вперед кислородной струи, нагревается перемещающимся нагретым шлаком и выдувается из зоны реза. Струю режущего кислорода подают с меньшей скорость чем при разделительной резке, что обеспечивает сгорание лишь поверхностных слоев металл Подобной резкой можно снимать полностью слой ил вырезать канавки, нужные для технологических целей.

Резку кислородным копьем (рис.6) можно выполнять по металлу, бетону или железобетон. Для этого к рукоятке с вентилем для кислород подсоединяют тонкостенную стальную трубку наружным диаметром 20 — 35 мм и подают к месту реза. До начала реза трубку нагревают газовой горелкой или электрической дугой до температуры, при которой происходит воспламенение кислорода.

Затем по трубке к месту реза направляют кислород, который, воспламеняясь, образует копье. Кислородное копье с большим усилием прижимают к нужному месту, прожигая отверстие. В процессе прожигания копью придают возвратно-поступательное и вращательное движение. Образовавшиеся при этом шлаки выдуваются через зазоры, образованные между стенками отверстия и копьем.

В процессе прожигания копью придают возвратно-поступательное и вращательное движение. Образовавшиеся при этом шлаки выдуваются через зазоры, образованные между стенками отверстия и копьем.

Газокислородная резка | Информация о газокислородной технологии

Газовая резка, также известная как газокислородная резка, является одним из старейших процессов резки в металлообработке. С помощью горюче-кислородной смеси металл сгорает и выдувается из пропила. Принцип термической резки стоит позади газовой резки и в основном используется для толстых материалов.

Многофункциональный режущий центр серии MG от MicroStep

История газопламенной резки

Изобретенная еще в 1901 году технология газокислородной резки, также известная как газокислородная резка , является одним из старейших, но наиболее важных процессов резки в металлообрабатывающей промышленности. При этом принципе термической резки стали металл, предварительно нагретый до температуры воспламенения, окисляется струей кислорода и выдувается из пропила. Во всех отраслях промышленности, где требуется точная и быстрая резка низколегированных сталей толщиной от 20 мм, кислородная технология идеально подходит и особенно экономична. Этот метод незаменим, особенно в тяжелой промышленности — несмотря на растущее значение других процессов (плазменная резка, лазерная резка, гидроабразивная резка) — поскольку не существует экономичных альтернативных вариантов резки материалов большей толщины от 50 мм и выше. Разработка кислородного ротатора также открывает новые возможности, от которых пользователи могут получить огромную выгоду.

Во всех отраслях промышленности, где требуется точная и быстрая резка низколегированных сталей толщиной от 20 мм, кислородная технология идеально подходит и особенно экономична. Этот метод незаменим, особенно в тяжелой промышленности — несмотря на растущее значение других процессов (плазменная резка, лазерная резка, гидроабразивная резка) — поскольку не существует экономичных альтернативных вариантов резки материалов большей толщины от 50 мм и выше. Разработка кислородного ротатора также открывает новые возможности, от которых пользователи могут получить огромную выгоду.

Advantages of oxyfuel cutting

- High-quality cutting results

- Economical cuts

- Processing of material thicknesses of up to 300 mm

- Versatile

Oxyfuel technology

The flame cutting aggregate consists of a кольцеобразное нагревательное сопло, раздельный подвод горючего газа-кислорода и расположенное посередине сопло для резки кислорода.

С помощью нагревательного пламени материал локально нагревается до индивидуальной температуры воспламенения и подготавливается к процессу резки. Нагревающее пламя создается за счет подачи топливно-кислородной смеси в нагревательное сопло. Кислород, выходящий под высоким давлением (чистотой не менее 99,5 процентов) окисляет углеродсодержащий металл и прожигает пропил в материале.

При этом необходимо учитывать содержание углерода в заготовках: высокое содержание углерода повышает температуру воспламенения и одновременно снижает температуру плавления. Заготовки, подлежащие обработке газопламенной резкой, всегда должны иметь более низкую температуру воспламенения, чем их температура плавления. Металлы с содержанием углерода менее 0,3 % можно резать без проблем. Для материалов с содержанием углерода от 0,3 % до 1,6 % область резки должна быть предварительно нагрета или даже повторно нагрета, чтобы свести к минимуму или полностью избежать трещин и напряжений в заготовке. Однако технологичность материала по кислородно-топливной технологии зависит и от состава сплавов. Таким образом, другие элементы, такие как хром и никель, влияют на огнестойкость.

Таким образом, другие элементы, такие как хром и никель, влияют на огнестойкость.

Детали, обработанные с помощью кислородной резки

Ручная или автоматическая газовая резка

В области газокислородной резки можно отличить ручные резаки от машинных резаков. В зависимости от требований, материалов и отрасли применения кислородно-топливной технологии существует множество возможностей.

Ручная газовая резка Ручная газокислородная резка – также известная как ручной газовый резак, газовый резак или газорезательная пила – в основном используется на строительных площадках, в мастерских и в основном оборудовании спасательных подразделений, таких как Федеральная Агентство технической помощи (THW) и пожарные части. В этих приложениях важны не точность и воспроизводимость компонентов, а гибкая и быстрая обработка материалов большой толщины относительно небольших заготовок. Однако пожароопасность и деформация заготовки из-за термического воздействия сильно ограничивают возможности применения здесь ручной газопламенной резки.

Автоматические системы газокислородной резки с ЧПУ стали незаменимыми, особенно в высокоточных металлоконструкциях. Станки с ЧПУ иногда оснащены более чем одной кислородной горелкой для эффективной параллельной резки и обычно могут сочетаться с различными компонентами, такими как блоки плазменной резки и устройства для резки труб. Точность и высокая степень автоматизации раскройных станков делают работу с металлом простой и эффективной. Поэтому они предлагают оптимальное решение практически для всех толщин материалов и обладают функциональностью и гибкостью.

Диапазон резки

В последние годы кислородно-топливная технология претерпела значительные усовершенствования в отношении топливных газов и головок горелок, что положительно сказалось на рентабельности и качестве резки. Диапазон резки кислородно-топливной технологии охватывает толщину материала от 5 мм, для материала толщиной более 160 мм технология газовой резки является единственным возможным методом резки в сравнении с термической резкой.

Предел газокислородной резки определяется химическим составом материала: Если содержание углерода в материале менее 0,3 %, газовая резка возможна без проблем, от 0,3 % до 1,6 % C, предварительный нагрев зоны до резать надо. Если содержание углерода превышает 1,6 %, деталь больше не подходит для газокислородной резки.

На качество газовой резки влияют различные параметры. Выбор топливного газа – обычно смесь пропан-кислород или ацетилен-кислород – и результирующая температура пламени имеют решающее значение для скорости резки. Более высокие температуры пламени означают, что оптимальная температура воспламенения достигается быстрее. Смесь ацетилен-кислород достигает максимальной температуры пламени 3160 °C и обеспечивает максимальную скорость резки и более низкие затраты на резку. Кроме того, высокое давление кислорода и оптимальное расстояние между соплом и заготовкой способствуют хорошим результатам резки в кислородной технологии.

Где применяется газовая резка?

Область применения кислородно-топливной технологии разнообразна. Его можно найти во всех отраслях промышленности, которые специализируются на обработке стали в диапазоне большой толщины материала. Поэтому без него невозможно представить верфи, металлоконструкции, заводостроение и машиностроение. Но также в основном оборудовании Федерального агентства по технической помощи (THW) и пожарной части, на стройках, на свалках и в мастерских используются ручные резаки с кислородной технологией; везде, где требуется эффективный и гибкий процесс резки металлов. Современные решения кислородной резки можно комбинировать на станке с ЧПУ с множеством других вариантов оборудования для обработки листового металла, труб и профилей: например, для плазменной резки, сверления, нарезания резьбы, зенкования или маркировки. Успешно применяются и специальные решения с технологией газопламенной резки: например, система плазменной резки для обработки листового металла с дополнительным манипулятором, включающая кислородную технологию для 3D-обработки труб большого формата с большей толщиной стенки.

Его можно найти во всех отраслях промышленности, которые специализируются на обработке стали в диапазоне большой толщины материала. Поэтому без него невозможно представить верфи, металлоконструкции, заводостроение и машиностроение. Но также в основном оборудовании Федерального агентства по технической помощи (THW) и пожарной части, на стройках, на свалках и в мастерских используются ручные резаки с кислородной технологией; везде, где требуется эффективный и гибкий процесс резки металлов. Современные решения кислородной резки можно комбинировать на станке с ЧПУ с множеством других вариантов оборудования для обработки листового металла, труб и профилей: например, для плазменной резки, сверления, нарезания резьбы, зенкования или маркировки. Успешно применяются и специальные решения с технологией газопламенной резки: например, система плазменной резки для обработки листового металла с дополнительным манипулятором, включающая кислородную технологию для 3D-обработки труб большого формата с большей толщиной стенки.

Кислородный ротатор открывает совершенно новые возможности: по сравнению с тройной горелкой можно резать совершенно новые геометрические формы, например, для подготовки сварного шва. Простые разрезы V, а также сложные разрезы X, Y или K возможны для листов различной толщины. По сравнению с роботизированными решениями система также впечатляет значительно более низкими инвестиционными затратами. Производственные площадки по всему миру ежедневно извлекают выгоду из бесконечного вращающегося устройства для резки кромок с кислородной технологией.

FAQ: Мы ответим на ваши вопросы

Как работает газовая резка?

В этом типе процесса термической резки стали , также известном как газокислородная резка, металл, предварительно нагретый до температуры воспламенения , окисляется струей кислорода и выдувается из разреза. Это частично сжигает материал, поэтому этот процесс также известен как резка пламенем .

В чем разница между газокислородной резкой и плазменной резкой?

При кислородной резке пламя резки создается только за счет воспламенения выходящего горючего газа и кислорода, тогда как при плазменной резке выходящий газ (плазменный газ) воспламеняется и ионизируется. В диапазоне тонкой и средней толщины листа это позволяет плазменной резке достигать значительно более высокой скорости подачи, чем кислородная резка. Кроме того, плазма может использоваться для резки всех металлических проводящих материалов , тогда как кислородная резка используется почти исключительно для нелегированные и низколегированные стали . Однако в диапазоне толщины листа свыше 150 мм возможна только кислородная резка . Здесь газовая резка является процессом без какой-либо альтернативы.

Когда газокислородная резка считается экономически эффективной?

В зависимости от задачи резки (толщина материала, размер партии, допуски, последующие процессы, область применения) и наличия собственной системы резки или использования внешнего поставщика услуг, 9Газокислородная резка 0057 может быть экономичной уже от 10 мм. По отношению к другим процессам резки (плазменной, лазерной, гидроабразивной) эффективный диапазон начинается только с толщины материала 20 мм и также становится значительно более экономичным при значительно большей толщине листа.

По отношению к другим процессам резки (плазменной, лазерной, гидроабразивной) эффективный диапазон начинается только с толщины материала 20 мм и также становится значительно более экономичным при значительно большей толщине листа.

При какой температуре происходит газопламенная резка стали?

Температура плавления для газопламенной резки составляет около 1500° . Температура воспламенения примерно на 20-30 процентов ниже, в зависимости от содержания углерода в разрезаемом материале.

Какой материал можно использовать для газовой резки?

Газовая резка используется, в частности, для нелегированных и низколегированных металлов . Например, для нелегированных мягких сталей марки S235JR, S275JR, S355J2. Или для нелегированных сталей для сосудов высокого давления марок P265GH или P355GH. Низколегированные или микролегированные стали (оба в просторечии, официально: термомеханически прокатанные мелкозернистые мягкие стали), разрезаемые газопламенной технологией: S355MC, S500MC, S700MC.

Насколько точна резка пламенем?

Важным параметром для точности является направляющая машина . Современные машины для газовой резки имеют точность ± 0,1–0,3 мм . Это означает, что при оптимальных параметрах резки и чистом режущем сопле такая точность теоретически может быть достигнута и при газовой резке. Однако наиболее влиятельным фактором является высокая тепловая нагрузка. Поскольку это заставляет материал снова расширяться и сжиматься, также могут возникать отклонения размеров до 2 или 3 мм, в зависимости от толщины материала и размеров детали.

Является ли газокислородная резка устаревшей технологией?

Газовая резка — одна из старейших технологий резки . Тем не менее, он ни в коем случае не устарел и является важным и эффективным решением для резки во многих областях применения. В верхнем диапазоне толщины листа от до 150 мм этот процесс составляет почти без какой-либо альтернативы .

Какой максимальной толщины можно достичь при газовой резке?

В большинстве случаев промышленность перерабатывает материалы толщиной до 300 мм методом машинной резки. Но и листы большей толщины до 1000 мм могут быть реализованы с соответствующей технологией.

Какие геометрические формы и контуры можно резать газовой резкой?

В целом геометрия контура зависит от конкретного обрабатывающего станка. Хотя, например, с помощью планшетных систем можно обрабатывать только плоские материалы, существуют также системы, обеспечивающие более совершенную обработку. Например, роботы или агрегаты с несколькими осями также способны обрабатывать 3D-тела , такие как трубы, профили или купола. Однако из-за тепла, выделяемого во время этого процесса резки, размер компонента менее примерно 20 мм обычно нецелесообразен.

Различия между газовой, плазменной и гидроабразивной резкой

Любой, кто регулярно работает с металлами, понимает важность использования правильных методов обработки. Различные металлы, такие как алюминий и нержавеющая сталь, имеют очень разные свойства, и их будет легче или труднее резать в зависимости от их конкретных характеристик. Ситуация еще больше усложняется тем, что растущее разнообразие сплавов с высокими характеристиками означает еще большую разницу в режущих свойствах различных металлов.

Различные металлы, такие как алюминий и нержавеющая сталь, имеют очень разные свойства, и их будет легче или труднее резать в зависимости от их конкретных характеристик. Ситуация еще больше усложняется тем, что растущее разнообразие сплавов с высокими характеристиками означает еще большую разницу в режущих свойствах различных металлов.

Целью этих недавно разработанных сплавов часто является создание максимально прочного и твердого металла; Вы можете себе представить, что когда дело доходит до обработки таких прочных материалов, обычные методы могут оказаться недостаточными. Кроме того, некоторые из новейших технологий резки и формовки металла требуют высокой степени подготовки и опыта. Также может быть проблемой узнать, какой метод лучше всего подходит для конкретного сплава и его применения.

Что такое газовая резка?

Газовая резка, также известная как газокислородная резка, представляет собой метод, основанный на использовании горючих газов и кислорода для создания достаточно горячего пламени для резки металла. Разработан в 1903, в этом методе используется чистый кислород для повышения температуры пламени, чтобы вызвать локальное плавление заготовки. В ацетиленово-кислородном пламени можно достичь температуры 6332 °F.

Разработан в 1903, в этом методе используется чистый кислород для повышения температуры пламени, чтобы вызвать локальное плавление заготовки. В ацетиленово-кислородном пламени можно достичь температуры 6332 °F.

Установка для резки включает горелку под углом 60 или 90 градусов с отверстиями, расположенными вокруг центральной форсунки. Внешние форсунки кислорода и ацетилена предназначены для предварительного нагрева металла. Центральная струя осуществляет резку и состоит только из кислорода.

Цель пламени — довести металл до температуры воспламенения, не плавя его. Затем кислород направляется в зону реза под более высоким давлением, что приводит к сжиганию металла. В идеале пропил должен быть узким с острыми краями с обеих сторон. Если приложить слишком много тепла, это приведет к закруглению края. Оператор может манипулировать центральной кислородной струей с помощью курка, что позволяет лучше контролировать разрез.

Основным преимуществом газовой резки является низкая стоимость. Кроме того, из-за низких требований к оборудованию он идеально подходит для полевых работ. Пламенная горелка, газовые баллоны и трубки очень портативны, в отличие от других методов резки. Его также можно использовать с металлами больших размеров, такими как сталь толщиной в несколько футов.

Кроме того, из-за низких требований к оборудованию он идеально подходит для полевых работ. Пламенная горелка, газовые баллоны и трубки очень портативны, в отличие от других методов резки. Его также можно использовать с металлами больших размеров, такими как сталь толщиной в несколько футов.

Что такое плазменная резка?

Плазменная резка использует процесс, при котором электропроводящие материалы разрезаются ускоренным потоком горячей плазмы. Любой металл, способный проводить электричество, например нержавеющая сталь, алюминий, латунь или медь, можно резать с помощью плазменной струи.

Метод основан на электрическом канале перегретого, электрически ионизированного газа, который проходит через заготовку и образует замкнутую электрическую цепь. Затем сжатый газ, такой как кислород, на высокой скорости выдувается в направлении намеченной зоны разреза. Электрическая дуга образуется между электродом на газовом сопле и разрезаемым металлом. Происходящая ионизация создает электропроводящий плазменный канал, выделяя достаточно тепла, чтобы расплавить металл. Газ проходит через расплавленную часть заготовки и разделяет ее.

Газ проходит через расплавленную часть заготовки и разделяет ее.

Одним из основных преимуществ плазменной резки по сравнению с газовой резкой является то, насколько она быстрее при сохранении того же уровня качества. Разрез также может быть намного меньше и более точным, чем при использовании газового резака. Его можно использовать с большим количеством металлов, в основном с любым металлом, проводящим электричество. Процесс также может быть автоматизирован, что позволяет сделать производственный процесс более рациональным и последовательным.

Что такое гидроабразивная резка?