Газовая резка плазменная резка: Страница не найдена

alexxlab | 06.05.2023 | 0 | Разное

Кислородная резка: принцип, достоинства, недостатки

распечатать

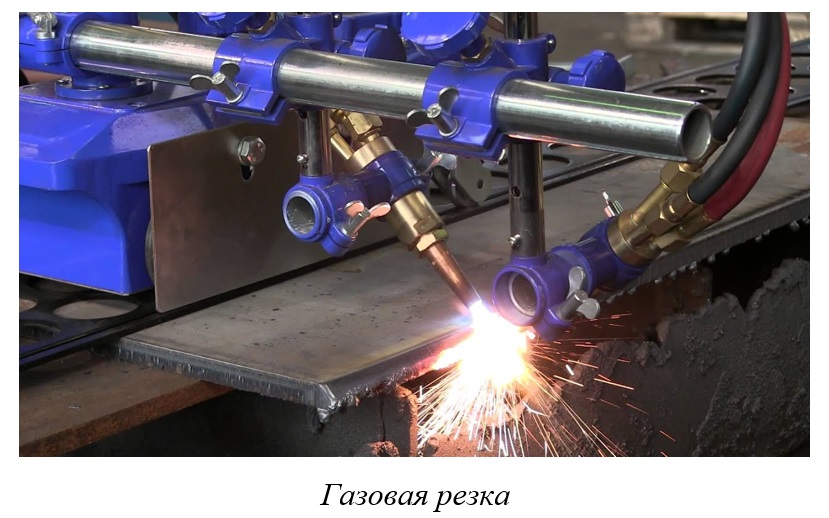

Кислородная или газовая резка металла основана на способности горения металла в струе кислорода. Металл в месте предполагаемого реза предварительно разогревается — температура нагрева зависит от марки стали. Затем струя кислорода разрезает металл, удаляя при этом все образующиеся оксиды. Такой способ резки применяют для металла толщиной 1-300 мм.

Для кислородной резки применяют специальную сварочную горелку со специальным устройством подачи кислорода.

В зависимости от того, каким газом предварительно нагревают металл, можно выделить несколько видов газовой резки: ацетилено-кислородная, водородно-кислородная, бензино-кислородная и другие.

Достоинства кислородной резки:

- возможность реза любого вида сложности;

- невысокая стоимость оборудования;

- небольшие эксплуатационные затраты;

- толщина обрабатываемого металла до 300 мм.

Недостатки кислородной резки:

- подходит только для резки углеродистых сталей;

- при толщине металла более 30 мм образуется широкая линия реза — до 3 мм;

- качество реза невысокое — появляются неровные обгорелые края реза и требуется дополнительная механическая обработка.

Гидроабразивная резка (Водная резка)

Гидроабразивная резка (Водоструйная резка) – это процесс обработки металла струей жидкости, выходящей из специального сопла на высокой скорости.

Лазерная резка

Лазерная резка — это процесс обработки металла, при помощи светящихся частиц (фотонов). Во время резки луч лазера проецируется на разрезаемый материал и фокусируется на расстоянии в несколько сантиметров от поверхности материала. Фокусировка и резка при этом управляется компьютером.

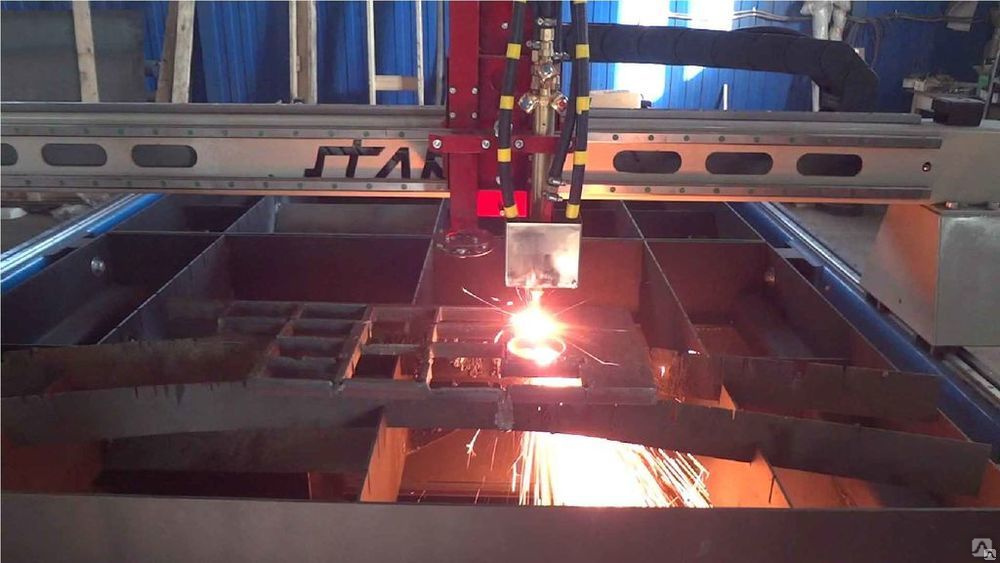

Плазменная резка

Плазменная резка – это достаточно эффективный технологический процесс, который используется во многих отраслях промышленности для резания черных и цветных металлов, а также сплавов. Плазменная резка отличается высокой производительностью процесса, качеством полученного реза и точностью обработки.

Расходные материалы для газо-плазменной резкиГидроабразивная резка (Водная резка)

Гидроабразивная резка (Водоструйная резка) – это процесс обработки металла струей жидкости, выходящей из специального сопла на высокой скорости.

Лазерная резка

Лазерная резка — это процесс обработки металла, при помощи светящихся частиц (фотонов). Во время резки луч лазера проецируется на разрезаемый материал и фокусируется на расстоянии в несколько сантиметров от поверхности материала. Фокусировка и резка при этом управляется компьютером.

Плазменная резка

Плазменная резка – это достаточно эффективный технологический процесс, который используется во многих отраслях промышленности для резания черных и цветных металлов, а также сплавов. Плазменная резка отличается высокой производительностью процесса, качеством полученного реза и точностью обработки.

Расходные материалы для газо-плазменной резки

Плазменная резка | Группа компаний “Центр Технической Помощи”

Газопламенная резка

Газовая резка металлаГазовая резка является традиционной технологией обработки металлов и широко используется во многих отраслях промышленности.

При газовой резки металлы обрабатываются смесью кислорода и горючих газов. Данный процесс основан на особом свойстве металлов и сплавов гореть в технически чистом кислороде и происходит в следствие химического и теплового воздействия. При этом металл нагревается до температуры воспламенения по линии разреза и сжижается в струе чистого кислорода, одновременно с этим струей удаляются продукты сгорания.Механизированные газокислородные резаки, установленные на машинах, позволяют резать металл толщиной до 300 мм, а в отдельных случаях свыше 1000 мм. Традиционно на машинах термической резки мы используем немецкие резаки messer — старейшего лидера в области газокислородной резки металлов.Сочетание современных газовых горелок с новейшей многоступенчатой системой подачи режущего газа позволяет добиться наилучшего качества реза, а также позволяет пробивать отверстия диаметром меньше толщины металла, что в традиционной газокислородной резке невозможно.

Характеристики нашего оборудования:

Характеристики нашего оборудования:- Толщина разрезаемого металла — 250 мм

- Максимальный размер детали — 2500×4000 мм

- Ширина реза — 2,5 мм

- Кромка реза — вертикальная

Метод термической обработки металла, при котором в качестве режущего инструмента используется струя плазмы. Процесс резки производится за счет расплавления металла вдоль линии реза теплом сжатой электрической дуги и последующего удаления жидкого металла высокоскоростным плазменным потоком. Технология плазменной резки металла позволяет производить термическую резку не только листов из углеродистой стали, но и резку нержавеющих и легированных сталей, меди, алюминия, латуни.

Процесс резки производится за счет расплавления металла вдоль линии реза теплом сжатой электрической дуги и последующего удаления жидкого металла высокоскоростным плазменным потоком. Технология плазменной резки металла позволяет производить термическую резку не только листов из углеродистой стали, но и резку нержавеющих и легированных сталей, меди, алюминия, латуни.

На наших машинах установлены новейшие пламенные системы Hypertherm (США), которые позволяют нам производить не только воздушно-плазменную резку, но и использовать в качестве плазмообразующих газов кислород, азот, аргон. Наше оборудование позволяет добиться феноменальных результатов по производительности и толщине пробиваемого металла.

- Максимальная толщина металла (для плазменной резки) — 50 мм

- Максимальный габарит изделий — 2500х4000 мм

- Система УЧПУ — Hypertherm

- Производительность одной системы — более 8 тн в смену.

- Метод резки — механизированная, с автоматической коррекцией

- Плазмообразующий газ — воздух, кислород, азот, аргон.

- Точность позиционирования — до 0,1 мм

- Класс угла среза по ISO 9013 — 3-4

- Высокая скорость процесса

- Ровный срез металла

- Резка металлических листов толщиной свыше 40 мм

- Возможность вырезать сложные геометрические формы

- Локальный нагрев металла в области реза препятствует возникновению термических деформаций изделий

Использование кислородной плазмы на нашем производстве препятствует возникновению азотирования кромки реза, что делает изделие готовым к сварке сразу после снятия со стола.

За счет высокой скорости резки мы добиваемся низкой стоимости наших услуг, без ущерба для качества изделий.

На нашем производстве досконально соблюдается технология резки, рекомендованная производителем, что позволяет получить идеальный рез, а также исключает возможные деформации изделий.

Мы не заявляем, что после плазменной резки на кислороде не возникает грата и окалины, поскольку это не так. Не зависимо от того, какая технология использовалась при резке, все изделия поступают к заказчику зачищенными и упакованными.

Использование современных высокоточных машин термической резки, а также плазменных систем Hypertherm позволяет нам производить качественную резку металла на скорости более двух метров в минуту, что дает нам возможность выполнять даже крупные заказы в течение 2-3-х дней.

Плазменный портал

Примеры выполненных работ

Заготовки для мангала Фигурная резка плазмой Закладные детали Вывеска для клуба Раскрой листа 30мм готовая продукция Фланец трубный Фланец трубный Шайба круглая Шайба квадратная Проставка стальная Смайлик Заготовка звездочки цепной Декоративная решетка Резка декоративной решетки Шайбы нарезаны Шайба квадратная стальная Детали на столе плазменной резки Заготовки для шкафчиков Решетка декоративная Порвали в клочья. 🙂

Полочко чудесноё

Указатель улицы, адресная табличка

Косынки стальные

Подкладка стальная, монтажная

🙂

Полочко чудесноё

Указатель улицы, адресная табличка

Косынки стальные

Подкладка стальная, монтажнаяРуководство по выбору газа – плазменная резка алюминия, низкоуглеродистой/нержавеющей стали

Используют ли плазменные резаки газ? Да. Все системы плазменной резки, включая воздушно-плазменные резаки, используют газ. В дополнение к использованию одного типа газа многие производители выбирают плазменные системы с возможностью «двойного газа» или «мультигаза». Это означает, что различные плазменные и защитные газы могут использоваться для различных целей. Мультигазовые резаки предлагают максимальную гибкость для мастерских, которые режут различные материалы. В зависимости от типа и толщины материала используются различные газы для достижения наилучшего баланса между качеством резки, сроком службы расходных материалов, производительностью и общей стоимостью эксплуатации. Большинство руководств по плазменным системам, как правило, перегружают оператора запутанным набором технологических карт резки и выбора газа. Цель этой статьи — дать краткий обзор преимуществ и недостатков каждого газа и дать «наилучшие» рекомендации по резке трех наиболее распространенных материалов: низкоуглеродистой стали, нержавеющей стали и алюминия.

Цель этой статьи — дать краткий обзор преимуществ и недостатков каждого газа и дать «наилучшие» рекомендации по резке трех наиболее распространенных материалов: низкоуглеродистой стали, нержавеющей стали и алюминия.

Воздух

Воздух является наиболее универсальным плазмообразующим газом; он обеспечивает хорошее качество и скорость резки низкоуглеродистой стали, нержавеющей стали и алюминия. Воздух также снижает эксплуатационные расходы, поскольку нет необходимости покупать газы. Однако воздух не свободен. Воздух в цеху необходимо очищать от таких загрязнений, как твердые частицы, масляный туман и влага. Лучшее решение для воздушно-плазменных систем, таких как наши системы Powermax ® , — это специальный воздушный компрессор хорошего размера, рефрижераторный осушитель и набор фильтров для удаления твердых частиц, масляного тумана и любой остаточной влаги. Еще одной проблемой воздушной плазмы является свариваемость кромки реза. Воздушной плазмой происходит некоторое азотирование и окисление поверхности реза; это может вызвать пористость сварных швов. Проблема обычно решается простым использованием сварочной проволоки хорошего качества с денитридами и раскислителями. Благодаря универсальности, хорошей скорости, низкому уровню окалины и сроку службы деталей до 600 пусков воздух является хорошим вариантом для многих мастерских. Воздушный защитный газ является лучшим выбором при использовании воздушной плазмы.

Проблема обычно решается простым использованием сварочной проволоки хорошего качества с денитридами и раскислителями. Благодаря универсальности, хорошей скорости, низкому уровню окалины и сроку службы деталей до 600 пусков воздух является хорошим вариантом для многих мастерских. Воздушный защитный газ является лучшим выбором при использовании воздушной плазмы.

Кислород

Что касается плазмообразующего газа, кислород является отраслевым стандартом для резки низкоуглеродистой стали, поскольку он обеспечивает наилучшее, чистое качество резки и самую высокую скорость резки по сравнению с любым плазмообразующим газом. (Плазменная резка алюминиевого листа или листа из нержавеющей стали кислородным плазменным газом не рекомендуется). Кислородный плазменный газ вступает в реакцию с углеродистой сталью, образуя более мелкие брызги расплавленного металла, причем каждая капля имеет более низкое поверхностное натяжение. Этот расплавленный спрей легче выбрасывается из пропила. Недостатком кислорода является стоимость газа и срок службы расходных частей. Однако современные системы кислородной плазмы используют инертные пусковые газы (такие как азот) с кислородной плазмой для достижения срока службы деталей, аналогичного азотным или воздушным системам. Эти системы могут иметь срок службы расходных материалов в диапазоне 800-1500 пусков. Увеличение расходов на расходные материалы и газ обычно компенсируется сокращением дорогостоящих вторичных операций по удалению окалины и выпрямлению скошенных деталей. Воздушный защитный газ обычно используется с кислородной плазмой.

Однако современные системы кислородной плазмы используют инертные пусковые газы (такие как азот) с кислородной плазмой для достижения срока службы деталей, аналогичного азотным или воздушным системам. Эти системы могут иметь срок службы расходных материалов в диапазоне 800-1500 пусков. Увеличение расходов на расходные материалы и газ обычно компенсируется сокращением дорогостоящих вторичных операций по удалению окалины и выпрямлению скошенных деталей. Воздушный защитный газ обычно используется с кислородной плазмой.

Азот

Азот использовался в большинстве ранних плазменных горелок. Это по-прежнему лучший выбор, если вы режете много алюминия и нержавеющей стали. Качество резки и срок службы расходных материалов превосходны, а срок службы электрода и сопла составляет более 1000 пусков. Тем не менее, лучше всего использовать газовую смесь аргона и водорода при резке материала толщиной более ½″, что соответствует предельным возможностям вашей плазменной системы. Обычно воздух является лучшим вторичным газом при использовании азотной плазмы. СО 2 работает хорошо, слегка улучшая чистоту поверхности, скорость резки и срок службы деталей на воздухе. Но CO 2 стоит больше, чем воздух, и требует наличия нескольких газовых баллонов с коллектором или объемной системы для обеспечения адекватного потока. Вода является хорошим вспомогательным средством для использования с азотной плазмой, если позволяет система. Использование его при резке алюминия и нержавеющей стали позволяет получить очень гладкую блестящую поверхность реза. Вода должна использоваться как вторичный газ с грунтовыми водами.

СО 2 работает хорошо, слегка улучшая чистоту поверхности, скорость резки и срок службы деталей на воздухе. Но CO 2 стоит больше, чем воздух, и требует наличия нескольких газовых баллонов с коллектором или объемной системы для обеспечения адекватного потока. Вода является хорошим вспомогательным средством для использования с азотной плазмой, если позволяет система. Использование его при резке алюминия и нержавеющей стали позволяет получить очень гладкую блестящую поверхность реза. Вода должна использоваться как вторичный газ с грунтовыми водами.

Аргон, водород

Аргон, водород – предпочтительный газ для резки толстой нержавеющей стали и алюминия (> 1/2″). Обычно используется смесь 35% водорода и 65% аргона, часто называемая H-35. Водород аргона является самым горячим горящим плазменным газом и обеспечивает максимальную режущую способность. (Аргон-водород используется в горелках с впрыском воды до 1000 ампер для резки нержавеющей стали толщиной до 6 дюймов). В мультигазовых горелках аргон-водород обеспечивает прямой рез и очень гладкую, почти полированную поверхность нержавеющей стали. Вдоль нижнего края может образоваться неровная окалина. Азот обычно используется в качестве защитного газа с аргоном и водородом. Недостатком этой комбинации является ее дороговизна.

В мультигазовых горелках аргон-водород обеспечивает прямой рез и очень гладкую, почти полированную поверхность нержавеющей стали. Вдоль нижнего края может образоваться неровная окалина. Азот обычно используется в качестве защитного газа с аргоном и водородом. Недостатком этой комбинации является ее дороговизна.

Иллюстрированное руководство по выбору плазмообразующего газа:

| Плазмообразующий газ/защитный газ | Плазменная резка низкоуглеродистой стали | Плазменная резка нержавеющей стали | Плазменная резка алюминия |

|---|---|---|---|

| Воздух/Воздух | Хорошее качество/скорость резки. Экономичный | Хорошее качество/скорость резки Экономичный | Хорошее качество/скорость резки Экономичный |

| Кислород (O 2 )/Воздух | Превосходное качество/скорость резки. Очень мало шлака | Не рекомендуется | Не рекомендуется |

| Азот (N 2 )/CO 2 | Неплохое качество огранки, немного окалины. Отличный срок службы деталей Отличный срок службы деталей | Хорошее качество резки Отличный срок службы деталей | |

| Азот (N 2 ) 2 / Воздух | Неплохое качество огранки, немного окалины. Отличный срок службы деталей | Хорошее качество резки Отличный срок службы деталей | Хорошее качество резки Отличный срок службы деталей |

| Азот (N 2 )/H 2 0 | Неплохое качество огранки, немного окалины. Отличный срок службы деталей | Отличное качество резки. Отличный срок службы деталей | Отличное качество резки. Отличный срок службы деталей |

| Аргон Водород/N 2 | Не рекомендуется | Отлично подходит для толстых поверхностей >1/2″ | Отлично подходит для толстых поверхностей >1/2″ |

Выбор наилучшего газа зависит главным образом от трех соображений: качество резки, производительность и экономичность.

- Для низкоуглеродистой стали используйте кислородный плазменный газ и воздушный защитный газ для наилучшего, чистого качества резки, минимального уровня окалины, минимальной доработки, отличной свариваемости и максимальной скорости/производительности резки.

- Для наилучшего качества резки нержавеющей стали и алюминия размером менее 1/2″ используйте азотную плазму и вторичный воздух для хорошего баланса качества резки и доступности. Для более качественной и быстрой резки используйте CO 9.0017 2 в качестве вторичного. Если ваша система позволяет, водяной экран обеспечит наилучшее качество края.

- Для наилучшего качества резки толстой нержавеющей стали и алюминия используйте аргон-водород с вторичным азотом. ПРЕДУПРЕЖДЕНИЕ: ваша система должна быть оборудована для безопасной работы с газообразным аргоном и водородом.

- Для наиболее экономичной резки чистый сухой воздух цеха является лучшим выбором для резки алюминия, низкоуглеродистой стали и нержавеющей стали.

Нужен ли газ для плазменной резки? Как вы только что прочитали, громкий ответ — да.

Типы газов для плазменной резки и их преимущества

12 90 марта 2003 г.

Типы газов для плазменной резки и их преимущества Комментарии о типах газов для плазменной резки и их преимуществах отключены

При проведении исследований оператор или владелец может столкнуться с огромным количеством вариантов газа. Многие производители выбирают системы плазменной резки с возможностью работы с двумя или несколькими газами. Это означает, что различные плазменные и защитные газы могут использоваться для различных целей. Плазменная горелка — это просто сильно заряженный ион, который прожигает электрически заряженные основания, такие как металлические пластины.

Аппарат плазменной сварки использует различные виды газов для разрыва металлов. Газ плазменной резки передает электрическую дугу, чтобы расколоть толстый металлический кусок. В большинстве плазменных систем в сварочных процессах одновременно используется несколько газов. Таким образом, в большинстве плазменных резаков используется смесь газов для повышения теплоемкости.

Таким образом, в большинстве плазменных резаков используется смесь газов для повышения теплоемкости.

Продолжайте читать, чтобы изучить типы газов для плазменной резки и их преимущества, а также дать оптимальные рекомендации по резке трех наиболее распространенных типов материалов: низкоуглеродистой стали, нержавеющей стали и алюминия.

Категории газа

Ниже приведены основные типы газа, используемые для операций плазменной резки. Как правило, газы для плазменной резки соответствуют этим основным категориям.

- Контроль топлива . Плазменная резка требует идеальных условий для эффективной работы. То, как работает плазменный резак, позволяет определенным компонентам соблюдать некоторые условия, чтобы облегчить ускоренную струю плазменной горелки. Управление топливом отличается тем, что оно ведет к плазменной головке. Он также регулирует нагрев вокруг сопла защиты резака. Эта конфигурация гарантирует, что пламя реза загорится только после правильной настройки плазменной головки.

- Топливо для плазменной резки . Топливо для плазменной резки предлагает как базовые, так и высокотехнологичные модели с разным уровнем нагрева. Первый этап происходит при слабом воспламенении, затем на стадии резания протекает больше мощности. В этих двух стадиях участвуют несколько газов.

- Завихритель топлива . Во время процесса плазменной резки материалы могут искривляться или сворачиваться из-за сильного нагрева. Эта реакция делает резку менее точной. Чтобы предотвратить эти деформации и дефекты, производители используют вихревое топливо.

Разновидности плазмообразующих газов

Воздух

Воздух является наиболее универсальным плазмообразующим газом; он обеспечивает хорошее качество и скорость резки нержавеющей стали, низкоуглеродистой стали и алюминия. Воздух также снижает затраты, поскольку нет необходимости покупать газы. Однако воздух не свободен. Воздух в цеху необходимо очищать от таких загрязнений, как твердые частицы, масляный туман и влага. Лучшим решением для воздушно-плазменных систем является специальный воздушный компрессор хорошего размера, рефрижераторный осушитель и набор фильтров для удаления загрязняющих веществ.

Лучшим решением для воздушно-плазменных систем является специальный воздушный компрессор хорошего размера, рефрижераторный осушитель и набор фильтров для удаления загрязняющих веществ.

Свариваемость режущей кромки является проблемой при использовании воздушной плазмы. Воздушной плазмой происходит некоторое азотирование и окисление поверхности реза, что может вызвать пористость сварных швов. Air является хорошим вариантом для многих мастерских благодаря своей универсальности, хорошей скорости, низкому уровню окалины и сроку службы деталей до 600 пусков.

Кислород

Кислород стал стандартом в отрасли для резки низкоуглеродистой стали, поскольку он обеспечивает наилучшее, чистое качество резки и самую высокую скорость резки по сравнению с любым другим плазмообразующим газом. Однако плазменная резка алюминиевой пластины или пластины из нержавеющей стали с кислородным плазменным газом не рекомендуется. Недостатками кислорода являются стоимость газа и срок службы расходных частей. Однако в современных плазменно-кислородных плазменных системах используются инертные пусковые газы, такие как азот, для достижения срока службы деталей, аналогичного азотным или воздушным системам. Эти системы имеют срок службы деталей в диапазоне 800-1500 пусков. Сокращение вторичных операций обычно компенсирует повышенные затраты на расходные материалы и газ для удаления окалины и выпрямления скошенных деталей. Воздушный экран обычно используется с кислородной плазмой.

Однако в современных плазменно-кислородных плазменных системах используются инертные пусковые газы, такие как азот, для достижения срока службы деталей, аналогичного азотным или воздушным системам. Эти системы имеют срок службы деталей в диапазоне 800-1500 пусков. Сокращение вторичных операций обычно компенсирует повышенные затраты на расходные материалы и газ для удаления окалины и выпрямления скошенных деталей. Воздушный экран обычно используется с кислородной плазмой.

Азот

Азот использовался в большинстве ранних процессов плазменной резки. Это по-прежнему лучший выбор, если вы режете много нержавеющей стали или алюминия. Качество резки и срок службы деталей превосходны (в среднем более 1000 запусков). Однако при работе с более толстыми материалами при исчерпании возможностей вашей плазменной системы переключитесь на ардон-водород.

В общем, воздух является лучшим вторичным газом при использовании азотной плазмы. . CO2 также работает хорошо, немного улучшая отделку, скорость резки и срок службы деталей по сравнению с использованием воздуха. Но CO2 стоит дороже, чем воздух, и требует нескольких газовых баллонов с коллектором или объемной системы для обеспечения адекватного потока. Вода является отличным вторичным по отношению к использовать с азотной плазмой, если это позволяет система. Использование при резке нержавеющей стали или алюминия позволяет получить гладкую и блестящую поверхность реза. Вторичная вода требует наличия грунтовых вод, чтобы избежать утечки.

Но CO2 стоит дороже, чем воздух, и требует нескольких газовых баллонов с коллектором или объемной системы для обеспечения адекватного потока. Вода является отличным вторичным по отношению к использовать с азотной плазмой, если это позволяет система. Использование при резке нержавеющей стали или алюминия позволяет получить гладкую и блестящую поверхность реза. Вторичная вода требует наличия грунтовых вод, чтобы избежать утечки.

Аргоно-водородная

Аргон-водородная плазма является предпочтительной плазмой для резки толстой нержавеющей стали и алюминия (более 0,5 дюйма). В смеси обычно используется 35% водорода и 65% аргона. Водород аргона является самым горячим горящим плазменным газом и обеспечивает наибольшую режущую способность.

Аргон-водород используется в горелках с впрыском воды до 1000 ампер для резки нержавеющей стали диаметром до 6 дюймов. Аргон-водород обеспечивает прямой рез и гладкую, почти полированную поверхность нержавеющей стали в многогазовых горелках. Вдоль верхней или нижней кромки могут образоваться неровные окалины. Азот обычно используется в качестве защитного газа с аргоном и водородом. Недостатком этой установки является расход.

Вдоль верхней или нижней кромки могут образоваться неровные окалины. Азот обычно используется в качестве защитного газа с аргоном и водородом. Недостатком этой установки является расход.

Четыре эмпирических правила, которые необходимо учитывать

Выбор наилучшего газа зависит от трех основных соображений: качества резки, производительности и экономичности.

- Мягкая сталь . Для низкоуглеродистой стали используйте кислородную плазму и воздушную защиту для получения чистого, гладкого качества резки, минимального количества окалины, минимальной доработки, отличной свариваемости и превосходной производительности.

- Толщина менее 0,5 дюйма . Для наилучшего качества резки нержавеющей стали и алюминия размером менее 0,5 дюйма используйте азотную плазму и вторичный воздух для обеспечения правильного баланса качества резки и доступности. Для более качественной и быстрой резки используйте CO2 в качестве вторичного. Если ваша система позволяет, водяной щит обеспечит наилучшее качество края.