Газовая сварка и резка – Газовая сварка и резка металлов: технология, оборудование, ГОСТ

alexxlab | 19.01.2020 | 0 | Разное

Газовая сварка и резка металлов: технология, оборудование, ГОСТ

Газовая сварка широко применяется при соединении изделий из чугунных сплавов, ремонте материалов, состоящих из тонкой углеродистой стали, заварке дефектов литья в цветных или черных металлах. Процесс происходит путем розжига материала высокотемпературным пламенем, которое образуется при сжигании кислорода в чистом виде и горючей смеси. Присадочная проволока используется для выставления зазора кромок расплавленным металлом.

Газовая сварка

Газовая сваркаОсобенности выполнения газовой сварки

В процессе выполнения работ возможно регулировать состав смеси, в чем помогает редуктор. Мощность и температура пламени регулируется в зависимости от типов работ. Существует несколько видов газовой сварки:

- Окислительное.

- Восстановительное, которое используется для большинства соединений, материалов.

- С повышенным уровнем горючей смеси.

В расплавленной ванне при процессах сварки происходят два основных процесса, восстановление и окисление. Структура прилегающего металла в основном крупнозернистая, для более прочного соединения.

Для улучшенных показателей прочности выполняется нагрев до максимальных температур, своего рода ковка металла.

Несколько основных особенностей при работе газовым оборудованием:

- Газовая сварка стальных материалов низкоуглеродистого типа производится различными типами газа, присадочный элемент состоит из стальной проволоки, с малым количеством содержания углерода.

- Легированные стали подвергаются сварке материалами, которые взаимодействуют с составом. Например, жаропрочные детали из нержавеющей стали свариваются с применением никелевой проволоки, некоторые марки материала потребуют использования молибдена.

- Медные изделия свариваются на повышенных температурах, большая текучесть металла потребует минимального зазора соединений. Присадочный материал состоит из медной проволоки и флюса, который используется для раскисления шва.

- Латуневые соединения производятся путем применения присадки из идентичного материала. В силу летучести цинка, для избегания образования пор, при сварке подается большее количество кислорода.

- Бронзовые сплавы свариваются восстановительным типом пламени, не выжигая основные компоненты металла. Для присадки используется идентичный материал с применением кремния, способствующего раскислению шва и металла.

Газовая сварка труб

Стоит заметить, что при работе с алюминием или магнием процессы окисления текут быстрее. Участок обработки и шов имеют различные параметры и характеристики, расположенный в непосредственной близости участок прилегания отличается пониженной прочностью, склонен к преждевременным деформациям.

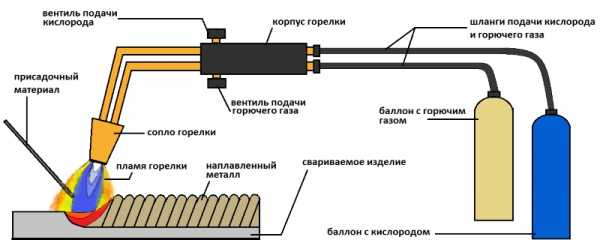

Принцип действия газосварки

Кислород и горючий газ подаются в устройство через патрубки, происходит воспламенение через сопло, вентилями производится регулировка мощности пламени. Пламя состоит из нескольких основных частей, факела, процесса восстановления и ядра. Наиболее высокие температурные параметры наблюдаются в ядре, процесс происходит частью пламени между ядром и восстановлением.

Воздействие высоких температур на поверхности материалов влекут за собой защиту области сварки от излишнего воздуха, в котором имеются примеси тяжелых газов. Высокие показатели при резке металлов позволяют выполнять работы с высокой точностью, производить необходимые изделия. Существуют различные типы газовой сварки.

Оборудование для сварки

Газ для сварки играет большую роль в плотности, качестве соединения, популярным газом при использовании обозначен ацетилен.

Технология газовой сварки

Технология газовой сварки происходит с использованием присадки из легко сплавного материала, основной задачей которого является наполнение кромки материалов. Ацетиленовая горелка используется для оплавления кромок путем нагрева, после чего происходит соединение. Второй способ подразумевает наплавку или напыление, при зависимости от типа металла и оборудования. Отличие способов в расходе газовой смеси, подвергаемым к обработке материалам, затрачиваемом времени на операцию.

Опыление двух соединений металла затребует больших температурных показателей, на это потребуется повышенное количество горючей смеси. Для нагрева присадочных прутков не требуется высоких температур, структура инструмента состоит из легкоплавких материалов. Существует специальный вид электродов для соединения материалов инверторным типом оборудования.

Техника газовой сварки с применением различных присадок значительно прочнее, приятнее на внешний вид, процесс происходит быстрее, а расходы горючей смеси меньше в разы.

Сварочная проволока

Применяется данная технология сварочных работ в различных сферах, соединение трубопроводов технологического направления, запасных частей машин, наплавление прутка, ковка различных фрагментов.

Для процесса сварки газом потребуются основные элементы:

- В качестве газа при большинстве случаев используется пропан. Подойдет различного типа газ с инертной текучестью.

- Катализатором к воспламенению выступает баллон с кислородным газом.

- Шланги для отвода газовой смеси, сопло, редуктора на баллоне и рукояти.

Калибровочное сопло распыляет газовую смесь под давлением, для поджига применяется кремниевая пьеза-зажигалка, после чего регулируется насыщенность смеси, сила пламени.

Плюсы и минусы газовой сварки

В каждом виде производимых работ подразумевает наличие определенных достоинств и недостатков. Соединение сварочным способом возможно с применением различного оборудования, инструментов и зависит от свойств материала. Преимущества и недостатки газовой сварки определяются несколькими моментами.

Основные плюсы:

- Одним из важнейших достоинств газовой сварки является оснащение оборудованием, отсутствие в потребности к энергоносителям. Сварочные работы возможно выполнять с наличием двух баллонов и резака. Отличное решение для удаленных мест от электроэнергии.

- Соединение тонколистовых металлов производится очень аккуратно, качественно за счет возможной регулировки расстояния пламени, температурных режимов.

- Транспортировка не требует больших затрат, для перемещения и хранения нет необходимости приобретать специальные приспособления.

- Надежный шов, качественные работы позволяют не беспокоиться о долговечности сварочных соединений.

Сварочный шов

Недостатки газовой сварки:

- Сварка изделий с высокой точностью подразумевает от оператора высокой квалификации, изделия производятся медленно.

- Большой окружной диапазон, высокая температура.

- Требуются повышенный расход компонентов, сварочного газа и проволок.

Материалы для выполнения сварки с использованием газа

Технологический процесс с применением газовых материалов зависит от ряда причин и факторов. Основным и не изменяемым газом является кислород при технологически чистом виде. Предназначение состоит в активации процессов горения металлических деталей для соединения в последующем времени. Газ транспортируется, содержится под высоким давлением для продолжительной работы вне заправочной станции. Хранение, контакты с техническими маслами недопустимо, а также не рекомендуется использовать кислород под прямыми солнечными лучами.

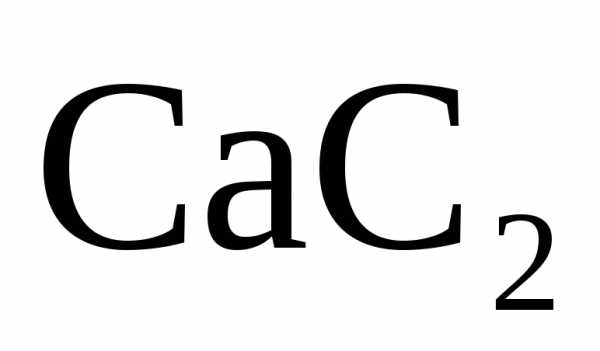

Получение чистого кислорода происходит из обычного воздуха, для очистки используются специальные устройства. Кислород делится на категории, бывает высший, первый и второй сорта. Работа с материалами невозможна без сопутствующего кислороду газа. При большинстве случаев применяется ацетилен бесцветного типа. Ацетилен производится путем соединения воды с карбидом кальция, при определённых температурных воздействия взрывоопасен.

Ацетилен для сварки

Использование ацетилена обуславливается высокими температурными показателями при сварке соединений, более дешевые аналоги не дают возможности производить качественную работу из-за недостаточной температуры горения.

Проволока и флюс для выполнения сварки

Проволока используется для сварки газа, необходима для восполнения ячеек высвобождаемых соединений. Применение флюса и проволоки дает возможность создавать правильно сформированный шов, с необходимыми характеристиками. Чистота, отсутствие признаков коррозии на материале проволоки дает возможность выполнять качественное изделие, в отдельных случаях возможно использовать кусок того же самого материала, который подвергается сварке. Флюс обеспечивает защиту от окислов, других окружающих установленный метал воздействий.

Сварочный флюс

Пренебрегать использованием флюса для выполнения сварки возможно только при изготовлении материалов из углеродистой стали. Борная кислота, используемая в качестве флюса, наносится на детали из меди, магния или алюминия.

Оборудование для газовой сварки

Кроме используемых газов и баллонов, необходимо наличие других технологических элементов:

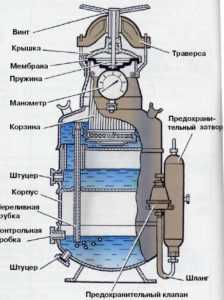

- Для газовой сварки применяют оборудование, как затвор водяного типа, обеспечивающий защиту от обратной тяги огня. Расположение происходит между емкостью с ацетиленом, газовым соплом.

- Редукторы используются для контроля уровня газа на выходе из баллона. Существуют различные модели, обратного или прямого действия. Модификации для работы со сжиженным газом подразумевают наличие рубцов внутри конструкции, что позволяет исключить вымерзание.

- Шланги специального типа используются для подачи газа к горелке. Маркировка происходит разным цветом в зависимости от максимального давления.

- Горелка необходима для смеси горючей смеси, последующего воспламенения газов. Различные модификации делятся на инжекторные и обычные типы. Также разделение происходит по мощности, необходимой при работе.

- Газовая сварка производится на обустроенном столе. Оборудуется столешницей для удобной, продуктивной работы. Аппарат для газовой сварки и резки должен соответствовать параметрам безопасности. Вытяжная вентиляция помогает сварщику, позволяет производить процессы с максимальной скоростью.

Газовая горелка

Оборудование для газовой сварки включает в себя огромный спектр приборов и механизмов. В совокупности оборудование позволяет проводить работы при удаленном от энергетических источников месте. Каждый вид оборудования обустроен под тип используемого газа при грамотном соблюдении техники безопасности.

Как выполняется газовая сварка в полуавтоматическом режиме

Полуавтоматическая газовая сварка подразумевает гибридный метод соединения металлов. Применяется с использованием защитного газа и электрической дуги, процесс происходит следующим образом:

- Пуск механизмов, подготовку инструментов к работе.

- В специальное отверстие продевается проволока, в непосредственной близости к горелке.

- Редуктором контролируется, выставляется уровень горючей смеси.

- Скорость подачи проволоки контролируется специальным механизмом на барабане.

- Устанавливается напряжение, другие параметры на полуавтомате.

- Перед началом процесса необходимо выставить под правильным углом горелку.

Для качественного соединения, равномерного получения шва, при использовании такого вида сварки, разработаны параметры в соответствии с ГОСТом.

Давление редуктора должно быть при определенных величинах, тип и параметры шлангов. Баллоны для содержания газа должны быть опрессованы и проверены, горелки и проволока отличаются по параметрам, должны соответствовать установленным порядкам. Проверку необходимо производить перед тем, как сваривать металлы.

Меры предосторожности и правила использования газовой горелки

Процесс сварки может навредить как работнику, так и окружающим при не соблюдении элементарных правил техники безопасности. Запрещается производить газосварочные работы в замкнутом помещении, или оно должно быть оборудовано хорошей вентиляцией. Защитные очки препятствуют влиянию лучей на сетчатку глаз, а также брызг металла.

Сварочный пост должен содержаться в чистом состоянии, баллоны хорошо закреплены на своих местах, проверены опрессовкой. Газовые баллоны перевозятся на специализированных носилках либо тележке. При транспортировке оператор обязан установить на верхнюю часть емкости защитное устройство. Выполнение работ производится пламенем, отходящим в другую сторону от баллонов. При ограниченном пространстве устанавливается защитный металлический щит, контролируется температура.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Газовая сварка и резка металлов. Технология газовой сварки. Оборудование для газовой сварки :: SYL.ru

Газовая сварка – это вид сварочных работ, когда детали требуется нагреть до расплавленного состояния посредством высокотемпературного пламени. Такой способ широко применяется при создании конструкций на основе тонкой углеродистой стали, при ремонте изделий из чугуна, а также при необходимости заварки дефектов в разных изделиях, полученных литьем из цветных или черных металлов.

Какие газы используются?

При газовой сварке используются горючие газы – природный, ацетилен, пары бензина, водород. Эти газы отличаются хорошим горением на воздухе, не развивая при этом высокой температуры, для сжигания достаточно и кислородной струи. Газовая сварка чаще всего ведется на основе ацетилена, который создается на основе воды и карбида кальция. Он горит при температуре в 3200-3400 градусов.

В чем особенности?

К преимуществам газовой сварки можно отнести следующее:

- Простую технологию.

- Отсутствие необходимости в источнике сварочного тока.

- Простоту оборудования, на основе которого выполняется газовая сварка.

С другой стороны, этот процесс не отличается высокой производительностью. Сварка выполняется только вручную, а механические и эксплуатационные свойства готовых изделий не всегда высокого качества.

Кислородный редуктор

При сварке кислород поступает из специального баллона – он окрашивается в голубой или синий цвет. Чтобы обеспечивалась нормальная работа, кислород должен поступать в горелку равномерно и при небольшом давлении. Именно для этих целей на баллонах есть редуктор – он регулирует подачу газа. В таком случае к горелке подводятся рукава для газовой сварки – ацетиленовый и кислородный. Кислород подается в центральный канал, где струя больше разряжается, засасывает ацетилен, который попадает в горелку под небольшим давлением. Газы смешиваются в камере, после чего выходят наружу из наконечника.

Особенности технологии

При выполнении газовой сварки важно получить качественное соединение, поэтому большое внимание уделяется тщательной подготовке свариваемых кромок, выбору способа соединения металла, установке горелки в нужное положение и определению необходимых параметров мощности горелки. Технология газовой сварки предполагает, что кромки должны тщательно очищаться от различных загрязнений. Скос выполняется с применением ручного или пневматического зубила, а иногда привлекаются специальные станки. Окалина и шлаки могут удаляться металлической щеткой. Прихватка кромок позволяет предотвратить изменение их положения во время сварки.

Способы сварки

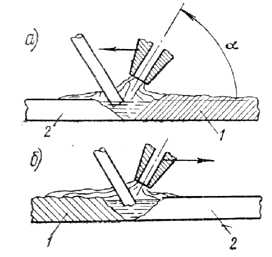

Газовая сварка может вестись несколькими способами. Первый – это левая сварка, которая наиболее распространена. Она применяется при работе с тонкими и легкоплавкими металлами. Горелка перемещается справа налево, а присадочная проволока ведется впереди пламени, направленного на несваренный участок шва. При правой сварке горелка ведется слева направо, а присадочная проволока перемещается за горелкой. При данном способе тепло пламени рассеивается в меньшей степени, поэтому и угол раскрытия шва – не 90 градусов, а меньше – 60-70.

Правую сварку целесообразно использовать для соединения металла, толщина которого – от 3 мм и выше, а также металлов с высоким уровнем теплопроводности. Рекомендуется использовать присадочную проволоку, диаметр которой равен половине толщины свариваемого металла.

Технология газовой сварки предполагает и процесс, который ведется сквозным валиком. В этом случае листы устанавливаются вертикально зазору – он по размеру равен половине толщины листа. С помощью горелки расплавляются кромки, чтобы образовалось круглое отверстие. Затем оно со всех сторон оплавляется, пока шов не будет сварен. Такой способ хорош тем, что свариваемые листы имеют плотный шов без пор и шлаковых включений.

Сварка ванночками хороша для сваривания стыков и углов соединения металлов, которые имеют толщину максимум 3 мм. Как только на шве образуется ванночка, в нее вводится конец присадочной проволоки, которая слегка расплавляется, затем конец проволоки перемещается на другой участок шва. Особенность такого подхода – в шве отличного качества, особенно если сваривались тонкие листы и трубы из стали (малоуглеродистой и низколегированной).

Газовая сварка и резка могут вестись на основе многослойной сварки. Этот способ имеет ряд особенностей:

- зона нагрева небольшая;

- нижележащие слои при наплавке последующих просто отжигаются;

- каждый шов можно проковать, прежде чем наложить на него следующий.

Это сказывается на улучшении качества шва. С другой стороны, такой способ отличается небольшой производительностью, требует высокого расхода газов по сравнению с однослойной сваркой, поэтому применяется он при необходимости создания ответственных и качественных изделий.

Особенности сварки различных швов

Для работы с горизонтальными швами используется правый способ, что дает возможность легко формировать шов, а сам металл ванны не стекает. Сварка вертикальных и наклонных швов ведется левым способом, а если толщина металла выше 5 мм, используется двойной валик. Сварка потолочных швов предполагает нагревание кромок, пока они не оплавятся, затем в ванну вводится присадочная проволока – ее конец быстро оплавляется. Сам процесс ведется правым способом.

Какое оборудование?

Газосварочное оборудование для газовой сварки – это широкий выбор приборов, позволяющих проводить ряд работ. Подобный тип сварки считается простым, и само оборудование довольно лаконичное и легкое в эксплуатации. В зависимости от типа горючего газосварочные устройства бывают пропано-кислородными или ацетилено-кислородными, бензино- или керосино-кислородными. Чаще всего сварка выполняется на основе пропано-кислородной и ацетилено-кислородной сварки, поскольку пламя этих газов имеет самую высокую температуру.

Газосварочное оборудование для газовой сварки – это еще и генератор, который дополняется разными видами газа. Также при работе потребуется баллон с кислородом и редукторы. Самыми распространенными считаются ацетиленовые генераторы для газовой сварки, которые позволяют получить непосредственно ацетилен путем смешивания карбида кальция и воды. Данный тип генератора представлен в пяти типах, что позволяет подобрать оптимальный вариант для конкретного материала.

Важную роль при работе со сваркой играют предохранительные затворы, их задача – обеспечить безопасность при проведении сварки. С их помощью предотвращается прохождение обратного удара пламени, которое возникает во время сварки. Кроме того, благодаря обратным клапанам предотвращается обратный поток газа в резиновые рукава при газопламенной обработке металлов и работе со сжатыми газами.

Газовые баллоны

Оборудование для газовой сварки включает в себя баллоны и вентили для них. Баллон – это сосуд цилиндрической формы, который имеет отверстие с резьбой в горловине, куда ввинчивается запорный вентиль. Он создается из легированной или углеродистой стали, причем каждое такое изделие имеет свою окраску в зависимости от содержащегося в нем газа. Вентили для баллонов создаются из латуни, поскольку сталь отличается неустойчивостью к коррозии.

Газовый редуктор представляет собой устройство, которое постоянно понижает или держит на определенном уровне давление газа. Газовая сварка и резка металлов ведутся на основе разных типов редукторов:

- Кислородные используются при газовой сварке и сварке металлов. Такой редуктор выполняется с голубой маркировкой. Может использоваться в агрессивной среде, поскольку создан из стойких к коррозии металлов.

- Ацетиленовые редукторы нашли широкое применение в газовой сварке. Они маркируются белым цветом, крепление к баллону выполняется накидным хомутом. Данный вид редуктора имеет два манометра, один из которых держит под контролем давление газа в баллоне, второй – давление газа в рабочей камере.

- Углекислотные редукторы широко применяются в промышленности – пищевой, химической. Они имеют один или два манометра и могут подключаться только к вертикальному манометру.

При аргонодуговой сварке нашли широкое применение аргоновые редукторы, которые могут работать и с негорючими газами.

Особенности газовых горелок

Газовая сварка сталей – процесс, требующий применения самых разных приборов. Газовые горелки – неотъемлемый элемент оборудования, которое используется в различных отраслях промышленности. По конструкции изделия примерно одинаковые: каждая горелка состоит из корпуса. К нему крепится сразу несколько элементов: наконечник, вентиль, регулирующий подачу топлива, и рычаг, который регулирует высоту пламени. Соединение с баллоном выполняется редуктором, при этом сама горелка часто может дополняться пьезподжигом, ветрозащитой пламени и другими компонентами.

Газовая горелка для сварки на основе пропана отличается безопасностью работы, обеспечивая высокую температуру пламени: ее достаточно для выполнения целого ряда работ. Многие виды сварки ведутся на основе ацетиленовых горелок, которые работают на смеси ацетилена и кислорода.

Виды газовых резаков

Газовые резаки бывают разного типа: ацетиленовыми, пропановыми и работающими на заменителях газа или жидком горючем. Конструкция изделий включает в себя рукоятку, ниппели, к которым крепятся газовые рукава, корпус, инжектор, смесительную камеру, трубку, головку газового резака и трубку с вентилем. Газовая сварка металлов и ее качество зависят от того, насколько хорошо подобран именно резак.

Суть его работы в следующем: из баллона кислород поступает в редуктор, рукав, после чего попадает в корпус – здесь резак разветвляется на два канала. Часть кислорода проходит через вентиль и направляется в инжектор. Отсюда газ выходит с большой скоростью, причем во время этого процесса подсасывается горючий газ. При соединении с кислородом он образует горючую смесь, которая направляется в пространство между мундштуками и сгорает. Как следствие, появляется подогревающее пламя. Кислород, который направлялся по второму каналу, выходит в трубку, за счет чего образуется режущая струя. Именно он обрабатывает участок металла.

Особенности сварки труб

Сварка газовых труб производится в несколько этапов. Сначала подготавливается металл, то есть проводится разметка, режутся и собираются трубы. Из-за круглого сечения труб резка выполняется термическим резаком. Большая часть работ по сварке – это сборка деталей под нее, когда требуется учесть множество деталей – от серии изделий до их диаметра и других факторов. Сборка выполняется сварочными прихватками, которые предотвращают возможное смещение отрезков труб, сказывающееся на появлении трещин при охлаждении.

Зажигается дуга. Это делается разными способами. Затем начинается плавление металлов – основного и электродного. Для качественного шва важно уделять внимание углу наклона электрода.

Технология газовой резки

Газокислородная резка ведется с использованием металлов и их сплавов, которые горят в струе технически чистого кислорода. Такой тип резки выполняется двумя способами – разделительно или поверхностно. Первый способ позволяет вырезать заготовки, раскроить металл, разделать кромки шва под сварки. С помощью поверхностной резки снимается поверхностный металл, разделываются канавки, удаляются поверхностные дефекты. Такая процедура выполняется на основе специальных резаков.

Техника безопасности

Газовая сварка – процесс, требующий внимательного отношения. Опасные ситуации могут возникнуть в нескольких случаях:

- Сварку нельзя проводить рядом с огнеопасными и легковоспламеняющимися материалами (бензином, керосином, паклей, стружкой).

- Если сварка выполняется в замкнутом пространстве, рабочим следует периодически выходить на свежий воздух.

- Работы должны проводиться в хорошо проветриваемых помещениях.

- Если проводится газопламенная обработка металла, помещение должно вентилироваться, чтобы удалялись вредные газы.

- Резка и сварка проводятся на расстоянии до 10 м от перепускных рамп, ацетиленовых генераторов.

- Секции загрузочных коробок не должны переполняться карбидом.

- Корпус генератора постоянно должен быть наполнен нужным количеством воды.

- Запрещено работать с баллоном кислорода, давление которого ниже нормы.

- Пламя горелки направляется в сторону, противоположную источнику газопитания.

Сварочные работы должны производиться с максимальным соблюдением правил безопасности и с применением только качественного оборудования. Это позволит сделать процесс безопасным, а соединение металлов – надежным.

www.syl.ru

история технологии, технические условия, что нужно для начинающих, как избежать обратного удара

Газовая сварка по популярности среди сварочных работ уступает только дуговой технологии. При горении газов выделяется огромная тепловая энергия, которая и используется для сварки различных металлов.

Газовая сварка по популярности среди сварочных работ уступает только дуговой технологии. При горении газов выделяется огромная тепловая энергия, которая и используется для сварки различных металлов.Специальное оборудование позволяет обеспечить качественное соединение, что обеспечивает широкое использование способа в промышленных и бытовых условиях.

Особенности

Газовая сварка представляет собой технологический прием соединения металлов путем их плавления за счет пламени при горении газово-кислородного потока из горелки. Для этой цели наиболее часто используется ацетилен. Заменить его способны: водород, бензиновые или керосиновые пары, пропан-бутан, природный газ. Процесс осуществляется в присутствии присадочного материала, который расплавляется и заполняет сварочный шов.

Расплавленные металлы в ограниченной зоне воздействия образуют сварочную ванну. При горении горючих газов в кислородной среде достигается температура более 3000 ºС, что достаточно для полного расплавления металлов и последующего формирования гомогенной структуры.

Историческая справка

Возможность получения высокотемпературного пламени при горении ацетилена с кислородом установил Ле Шателье (Франция) в конце 19 века. Его исследования легли в основу ацетилено-кислородной горелки, созданной и запатентованной в 1903 г.

Возможность получения высокотемпературного пламени при горении ацетилена с кислородом установил Ле Шателье (Франция) в конце 19 века. Его исследования легли в основу ацетилено-кислородной горелки, созданной и запатентованной в 1903 г.Принцип ее действия и основные конструктивные особенности практически не изменились до настоящего времени.

Промышленное использование газовой сварки началось с 1906 г, а резки – с 1904 г., когда были запущены производительные и надежные генераторы ацетилена. Примерно с этого периода берет свое начало история газовой сварки и резки металлов в России. Активное ее использование приурочено к началу первой мировой войны. Промышленный выпуск специального, газосварочного оборудования относится к концу 1920-х г.г. после создания русско-американкого АО Рагаз.

Технология

Принцип газовой сварки основан на плавлении металлов в ограниченной зоне (сварочная ванна) с помощью горелки. В нее подается из баллона горючий газ, который смешивается с кислородом, поступающим из другой емкости. На выходе из сопла горелки газовый поток поджигается, а пламя устремляется в зону сварки, куда вводится еще и присадка. Кромки свариваемого металла и присадка расплавляются в газовом пламени, а шов заполняется присадочным расплавом. Одновременно газо-плазменная струя обеспечивает защиту сварочной ванны от воздушной среды, что исключает окислительный процесс.

Сварочный режим описывается такими параметрами: мощность поддерживаемого пламени, геометрия движения горелки (угол ее наклона, направление движения) и размеры присадочного элемента.

Сварочный режим описывается такими параметрами: мощность поддерживаемого пламени, геометрия движения горелки (угол ее наклона, направление движения) и размеры присадочного элемента.Необходимая мощность пламени зависит от типа, характеристик и толщины свариваемых металлов

Требуемый объем газа прямопропорционален толщине (В) свариваемых металлов. Другой параметр — угол наклона имеет зависимость от этого размера и может составлять от 10 до 80 градусов. Диаметр присадочного прутка выбирается в пределах от В/2 до (В/2+ 1 мм).

Технические условия

Требования и правила нормируются государственными стандартами:

- Общие требования, технические параметры и показатели качества. Полную классификацию газовой сварки дает ГОСТ 19521-74. Он подразделяет процесс по виду горючего газа, по техническим и физическим сварочным признакам. Система показателей качества сварки дана в ГОСТ 4.41-85. Давление горючих газов нормируется ГОСТ 8856-72.

- Оборудования для газовой сварки. Обшие требования к оборудованию для сварки и резки и его классификация приводится в ГОСТ 5614-74. Нормы герметичности и требования по обслуживанию оборудования изложены в ГОСТ Р 50379-92.

- Горелки. Требования и классификация технических условий горелок приведена в ГОСТ 17356-89. Какие горелки применимы при ацетилен-кислородной сварке, указано в ГОСТ 1077-79. ГОСТ 29091-91 дает полную информацию по инжекторным горелкам.

- Ацетиленовые генераторы. Их параметры, методы испытания и требования безопасности нормируются ГОСТ 30820-2002.

Помимо указанных документов действуют нормативные требования к редукторам, предохранительным устройствам, приборам контроля, газовым баллонам. В соответствии с ГОСТами обеспечивается безопасность.

Разновидности

Подразделение газовой сварки на виды производится по типу подаваемого в горелку горючего газа. Выделяются следующие основные разновидности сварки:

Подразделение газовой сварки на виды производится по типу подаваемого в горелку горючего газа. Выделяются следующие основные разновидности сварки:- Ацетилен-кислородная. Это основной газосварочный вид. Обычно устанавливается ацетиленовый генератор, откуда и поступает газ. Кислород подается из отдельного баллона. Температура в пламени горелки достигает 3100-3200ºС.

- Водородно-кислородная. Водород может вырабатываться в генераторе или поступать из баллона. Температура в зоне сварки достигает 2100-2200ºС.

- Бензиново-кислородная и керосиново-кислородная. Горючий газ — пары бензина или керосина. Бензин позволяет достигать температуры 2550-2700ºС, а керосин – 2400-2550ºС.

- Сварка на природном газе. Он подается из баллона, где находится сжиженный газ. Температура пламени – 2050-2150ºС.

С учетом техники проведения сварки выделяются 2 ее типа – левая и правая методика. В первом случае пламя из горелки имеет направление в сторону от шва, и начинается движение справа, при этом горелка движется вслед за прутком. При правой методике пламя направляется на шов, и перемещается перед прутком, слева направо. Этот вариант обеспечивает лучшую защищенность сварочной зоны. Левый способ применяется при толщине металла не более 3,5 мм.

Оборудование

При проведении газовой сварки необходимо следующее оборудование:

Горелка. Она состоит из смесительной камеры, мундштука, инжектора, ниппеля, наконечника и корпуса с ручкой. Предназначена для смешения газов с кислородом и создания направленного газового потока, который поджигается при выходе из мундштука.

Горелка. Она состоит из смесительной камеры, мундштука, инжектора, ниппеля, наконечника и корпуса с ручкой. Предназначена для смешения газов с кислородом и создания направленного газового потока, который поджигается при выходе из мундштука.

Наиболее распространена инжекторная конструкция. С учетом пропускаемого объема газа горелки различаются по мощности – малая, средняя и большая.- Редуктор. Он предназначен для регулирования газового давления на выходе. Имеет несколько разновидностей – однокамерная и двухкамерная модель.

- Емкости, баллон с газом. В нем газ находится под давлением, что вызывает повышенные требования к прочности и герметичности. Баллоны снабжены вентилем. Для каждого газа применяется специальный баллон, различающийся по цвету: кислород – голубой, ацетилен – белый, водород – желто-зеленый, другие газы – красный.

- Генератор. Для производства ацетилена используется специальная емкость, где обеспечивается химическая реакция с выделением газа. Процесс происходит под давлением, что требует надежной герметизации.

- Шланги. По ним газ под давлением передается от баллона или генератора к горелке. Различаются такие шланги: 1 класс (красная линия) – можно эксплуатировать при давлении до 6,5 атм; 2 класс (маркировка желтого цвета) – для бензина и керосина; 3 класс (синяя маркировка) – для нагрузки до 22 атм.

- Водяной затвор. Он защищает от обратного удара.

Для удобства проведения работ следует использовать специально оборудованное место сварщика – пост. Он включает стол-тумбу, где хранится оборудование и инструмент.

Какие основные процессы протекают при сваривании газом?

В зависимости от того, какой сваривается металл и его толщины, обеспечивается разный характер пламени. С помощью редуктора изменяется давление и состав выходящей из горелки газовой смеси, что дает возможность создать такие типы пламени:

В зависимости от того, какой сваривается металл и его толщины, обеспечивается разный характер пламени. С помощью редуктора изменяется давление и состав выходящей из горелки газовой смеси, что дает возможность создать такие типы пламени:- Восстановительное. Оно годится для большинства металлов, а также при сварке в защитной среде.

- Окислительное. При его формировании обязательно применяется кремниево-марганцевая присадка.

- Пламя с избыточным газом. Оно необходимо для особо прочных сплавов.

Газовая сварка способна соединять металлы разного типа (сталь, чугун, цветные металлы и сплавы). При работе с разными металлами следует учитывать такие нюансы:

- Низкоуглеродистая сталь. Ее можно сваривать при любом горючем газе. В качестве присадки использует пруток из низкоуглеродистой стали с минимальным содержанием углерода, марганца и кремния. Шов имеет крупнозернистую структуру.

- Легированная (нержавеющая) сталь. Она требует повышенной мощности пламени. В качестве присадки при сварке газом используется проволока СВ-02Х10Н9, СВ-06-Х19Н9Т. При сварке жаропрочнрй стали применяется присадка с никелем (19-22%) и хромом (24-26%), коррозийно-стойкой стали — с молибденом (2-3%), никелем (9-12%) и хромом (15-18%).

- Чугун. Сварка осуществляется с пламенем науглероживающего, восстановительного типа.

- Медь. Требуется пламя высокой мощности. Присадка – медный пруток. При сварке обязательно применяется специальный флюс.

- Латунь. Для исключения улетучивания цинка повышается подача кислорода (на 25-35% больше). Присадка – латунный пруток.

- Бронза. Сваривается на пламени восстановительного типа. Лучше всего применять бронзовую присадку с содержанием кремния (до 0,5%).

Что нужно начинающему?

Прежде всего, начинать работы надо вначале под контролем опытного сварщика, причем со сварки простых деталей из низкоуглеродистой стали.

Прежде всего, начинать работы надо вначале под контролем опытного сварщика, причем со сварки простых деталей из низкоуглеродистой стали.Особое внимание уделяется технике безопасности: при работе использовать защитные руковицы-краги, а также защитные очки, оберегающие глазную роговицу от чрезмерно яркого пламени.

Особая осторожность необходима при транспортировке и открывании газового баллона. Его категорически запрещено открывать замасленными руками.

Как варить без опасности обратного удара?

При проведении газосварочных работ есть риск появления обратного удара пламени. Он возникает при загорании газа внутри горелки. Это пламя движется в обратном направлении с большой скоростью, что может привести к выходу из строя оборудования и даже взрыву баллона с газом. Основные причины – неправильное поджигание газового потока и неисправная или засоренная горелка.

Для защиты от обратного удара необходима установка специального обратного клапана.

Полезное видео

Теория газовой сварки хорошо рассказана в следующем видео:

Заключение

Газовая сварка широко используется для соединения различных металлов. Она доказала свою высокую эффективность и надежность. Для ее проведения не требуется габаритное, специальное оборудование. При правильном проведении работ обеспечивается полная безопасность.

svarka.guru

технология процесса и преимущество перед сварочным инвертором

Газосварка – это процесс, в котором сваривание металлических деталей происходит за счет оплавления стыков и сварочной проволоки высокотемпературным пламенем.

Пламя образуется благодаря сжиганию ацетилена, пропана или бутана в атмосфере кислорода. Оборудование для резки и сварки с помощью пламени часто используется при соединении заготовок из стали, ремонте чугунных изделий, сваривании цветных металлов и резке всевозможных металлических материалов.

Оборудование для газосварки

В комплект аппарата для газовой сварки или резки входят:

- горелка или резак;

- кислородный и ацетиленовый шланг;

- кислородный баллон;

- ацетиленовый генератор или пропановый баллон;

- редукторы.

Каждая деталь газового аппарата имеет большое значение, и обойтись без нее нельзя. Но можно составить комплект аппарата для газовой сварки, покупая приборы постепенно, заменяя их, подбирая нужные параметры.

Горелка и резак

Горелка – это основная часть аппарата. По конструкции газовые горелки для сварки и резки мало отличаются друг от друга. К средней части подсоединяются наконечник, есть вентили, которые регулируют подачу окислителя и горючего. Газовая горелка часто имеет пьезоподжиг. Кислород и ацетилен попадает в нее по шлангам, закрепленным в рукоятке.

По способу подачи горючей газовой смеси горелки делятся на инжекторные и безинжектроные. Горелки для сварки и резки бывают газовыми и жидкостными (распыляется бензин или керосин), однопламенными и многопламенными. Согласно ГОСТ горелки бывают микромощные, малой, средней и большой мощности.

Самые распространенные – газовые горелки малой и средней мощности. Первые могут варить металл толщиной 0,2-7 мм, вторые варят металл толщиной от 0,5 мм до 30 мм. Все зависит от выбора насадки, которых в малых газовых горелках 4, а в средних 7.

При работе с ацетиленовым генератором в смесительной камере аппарата за счет разрежения, возникающего при выходе кислорода в камеру, засасывается ацетилен.

Резак в отличие от обычной газовой горелки имеет два канала. По одному идет горючая смесь кислорода и ацетилена, по другому, чистый кислород, который образует режущую струю.

Кто пользовался газовым резаком, тот не задают себе вопрос, как резать металл и чем разрезать. Резак вне конкуренции. Им работать проще и дешевле, по сравнению со сварочным инвертором.

Ацетиленовые генераторы

Генераторы для сварки вырабатывают ацетилен, который получается при соединении карбида кальция с водой. Такие аппараты бывают мобильными и стационарными. По выходному давлению их делят на 3 категории:

генераторы низкого давления до 0,1 атмосферы;

генераторы низкого давления до 0,1 атмосферы;- среднего от 0,7 до 1,5 атм.;

- высокого давления свыше 1,5 атмосферы.

При этом аппараты могут производить от 0,3 м3 до 160 м3 ацетилена в час.

По способу получения газа генераторы делят на пять видов:

«КВ». В этих генераторах карбид поступает в воду небольшими порциями. При падении давления ниже порогового поступает новая порция карбида. Гашеный карбид кальция удаляется через нижний выпускной клапан. Из-за больших габаритов используется в стационарных установках. Имеет наивысший выход ацетилена.

«ВК». Здесь вода попадает на карбид. Вода подается небольшими порциями, по мере снижения давления. Такой способ называется «ВК по мокрому принципу». Аппарат имеет простую и надежную конструкцию. Производительность до 10 м3. Недостатком является неполное гашение карбида кальция.

«ВК» по сухому процессу. В камеру с карбидом кальция вода подается дозированно. При образовании ацетилена выделяется теплота, которая испаряет излишки воды. За счет этого гашеный карбид получается сухой. Отсюда и название.

«ВВ». В генераторах этого вида получение газа получается за счет вытеснения воды из камеры газообразования корзиной с карбидом кальция. При падении давления вытесненная вода поступает обратно в камеру. Аппарат применяется в передвижных сварочных постах.

«ПК». В генераторах используется комбинированный принцип получения газа. Совмещаются два способа: «вода на карбид» и « вытеснение воды». Используется в передвижных установках. Обладает плавной регулировкой подачи газа.

Баллоны, редукторы, проволока

Ресиверы (технические баллоны) с кислородом или пропаном рассчитаны на хранение при давлении 150 атмосфер. Чтобы его можно было использовать в сварочном процессе, применяются понижающие редукторы. Ресиверы и редукторы имеют цветовую маркировку.

Ресиверы (технические баллоны) с кислородом или пропаном рассчитаны на хранение при давлении 150 атмосфер. Чтобы его можно было использовать в сварочном процессе, применяются понижающие редукторы. Ресиверы и редукторы имеют цветовую маркировку.

Кислородные газовые баллоны окрашиваются в голубой цвет, ацетиленовые в белый. Шланги тоже имеют такие же цветовые маркировки. Газовые шланги с красной полосой рассчитаны на давление до 6 атмосфер, с синей – до 20 атм., а шланги с желтой полосой предназначены для перекачки бензина или керосина.

На каждом баллоне устанавливаются по 2 манометра. Один контролирует давление в резервуаре во время сварки или резки, другой в шланге.

Для газовой сварки и резки необходима сварочная проволока, иногда требуется флюс. Перед использованием проволоку необходимо очистить от ржавчины, краски, жира и других загрязнений.

При сварке заготовок из алюминия и других цветных металлов требуется флюс, он защищает их от воздействия воздуха. В качестве него применяют борную кислоту и буру.

Особенности газосварки

Технология газовой сварки и резки на соответствующем аппарате имеет свои нюансы в зависимости от характеристик металла. Сварку низкоуглеродистых сплавов делают любым газом.

При газовой сварке легированных сталей используют проволоку с примесью хрома и никеля. Чугунные изделия варят специальным пламенем, предотвращающим образование белого чугуна.

При газовой сварке медных предметов зазор должен быть минимальным, а пламя большой мощности. Используется присадочная медная проволока и раскисляющий флюс. Латунные изделия сваривают при большой подаче кислорода с использованием латунной проволоки.

Плюсы и минусы газосварки

Газосварочным оборудованием можно пользоваться везде. Оно не требует источников электроэнергии. Соединение материалов получается за счет энергии пламени.

Газосварочным оборудованием можно пользоваться везде. Оно не требует источников электроэнергии. Соединение материалов получается за счет энергии пламени.

Технология процесса газовой сварки или резки проста. Процесс легко регулировать, уменьшая или увеличивая энергию пламени. Невысокая температура пламени позволяет проводить постоянный визуальный контроль через темные очки.

К минусам работы на газовом аппарате относится очень медленный нагрев свариваемых изделий, особенно при сопоставлении с электродуговой сваркой. Зона нагрева при газосварке очень большая.

При соединении толстостенных изделий производительность значительно ниже, чем при производстве работ электросваркой, и она плохо поддается автоматизации.

Запрещается проводить газовую сварку вблизи огнеопасных веществ. При работе с газовым аппаратом в помещениях должна быть предусмотрена вентиляция. Ацетиленовый генератор должен находиться на дистанции более 10 м от места сварки или резки металла.

Генератор должен иметь достаточно воды, а количество карбида кальция не превышать объем загрузочной корзины. Запрещено использовать кислородные ресиверы с содержанием газа меньше нормы. В процессе сварки пламя направляется в противоположную сторону от газовых ресиверов. Сварочные работы проводятся в очках и спецодежде.

svaring.com

Газовая сварка и резка

При газовой сварке сплавление соединяемых элементов производится за счет высокой (~ 2500 – 30000 С) температуры газового пламени. Такая температура создается при горении ацетилена С2Н2 в смеси с кислородом. Газовая горелка схематически показана на рисунке 20.

При зажигании горелки вначале необходимо открыть вентиль, регулирующий подачу ацетилена и поджечь факел. Образуется коптящее пламя красного цвета. Затем плавно открывают вентиль, регулирующий подачу кислорода. Размеры факела уменьшаются, его цвет становится зеленовато-голубым. Пламя такого цвета имеет температуру, достаточную для выполнения сварочных работ.

При сварке вначале прогревают соединяемые поверхности, оплавляют их грани, затем в среднюю точку факела вводят присадочный материал, который расплавляется и заполняет сварочную ванну.

При газовой резке используется свойство некоторых материалов (сталь) гореть в атмосфере кислорода. При выполнении газовой резки пламенем горелки доводят до температуры плавления (1540 0С) ту точку детали, с которой начнется резка. Затем в эту точку подается тонкая струя кислорода. Металл начинает гореть. Подача газа прекращается. Резка происходит за счет выгорания узкой полосы металла в среде кислорода. Резать таким способом можно только такие металлы, у которых температура горения меньше температуры плавления. Устройство резака показано на рисунке 21 и принципиально повторяет конструкцию горелки, однако, в отличие от нее здесь имеется дополнительная трубка с регулирующим вентилем, по которой тонкая струя кислорода подается непосредственно в зону резки.

Технология резки состоит в следующем, На деталь мелом или другим, хорошо заметным пигментом наносят контур будущей резки. Поджигают факел, аналогично тому, как это делалось при сварке (вентиль режущего кислорода закрыт). Разогревают участок, с которого начнется сварка до оплавления контура, затем открывают вентиль режущего кислорода. Металл начинает гореть. Закрывают вентили подачи газа и поддерживающего кислорода. Резка происходит за счет горения разрезаемого металла и выдувания продуктов горения струей режущего кислорода. При резке толстых деталей для дополнительного прогрев зоны реза рекомендуется ограниченная подача горючего газа.

В качестве горючего газа при сварке используется ацетилен С2Н2, который получают в специальных генераторах при взаимодействии карбида кальция СаС2 с водой. При этом происходит реакция

СаС2 + Н2О = С2Н2 + СаО

В результате которой образуются ацетилен и оксид кальция, выпадающий в осадок.

Наибольшее распространение получили два типа генераторов, условно называемых «карбид в воду» и «вода в карбид». Первый из них схематически показан на рисунке 22. Он состоит из цилиндрической емкости 1 с открытым верхом, в которую вставлена другая, также цилиндрическая емкость 2 с открытым дном. Эта емкость может свободно перемещаться относительно первой. В ее верхнюю часть вставляется перфорированная кассета 3, в которую помещают карбид кальция. В емкость 1 наливают воду и опускают в нее емкость 2 с кассетой 3, заполненной карбидом. В результате реакции выделяется ацетилен, давление которого автоматически поддерживается постоянным и определяется весом емкости 2 с кассетой 3 и карбидом.

В целях безопасности ацетилен к потребителю подается через гидравлический замок, принцип работы которого понятен из рисунка. От генератора к сварщику ацетилен проходит через воду. В случае непредвиденного распространения пламени через соединительный шланг, вода явится защитной преградой.

При прекращении работ (вентиль закрыт) давление в емкости 2 повышается, она поднимается вверх, карбид выходит из воды и реакция прекращается. При открывании вентиля давление в системе падает, кассета опускается вниз, карбид попадает в воду и реакция возобновляется.

Генератор «вода в карбид» показан на рисунке 23. Он состоит из закрытой емкости 1, разделенной перегородкой на две части так, что вода может перетекать их одной в другую. В нижнюю часть емкости 1 вставляется перфорированная кассета 2 с карбидом.

При работе генератора карбид находится в воде и происходит реакция, как показано выше. Когда сварщик прекращает работу, давление в системе повышается и вода выдавливается в другую секцию. Карбид теряет контакт с водой, реакция прекращается. При открывании вентиля горелки или резака давление падает, вода перетекает в секцию, в которой находится карбид и реакция возобновляется.

Этот генератор имеет такой же гидравлический замок, какой описан в предыдущей конструкции.

В промышленно развитых зонах ацетилен производят на специальных заводах и на строительную площадку доставляется в специальных баллонах под высоким ( порядка 200 ати) давлением. К горелке газ подается через понижающий редуктор.

studfiles.net

3 4 Газовая сварка и резка

Газовая сварка основана на использовании для расплавления металла пламени сжигаемых в специальных горелках горючих газов.

Родиной этого способа является Франция. В конце XIX века была создана газовая горелка, работающая на смеси водорода и кислорода. Однако эксплуатировать такие горелки было опасно из-за возможности проникновения пламени в резервуар с водородно-кислородной смесью и ее взрыва.

В последующем, такая горелка была усовершенствована французским химиком Сент-Клер Девилем, разместившим водород и кислород в разные резервуары со смешением этих газов уже в самой горелке. Однако получаемое при этом пламя имело недостаточную температуру (-2200 °С) для сварки.

Развитие промышленного способа газовой сварки стало возможным благодаря двум обстоятельствам: во-первых, открытию метода получения горючего газа ацетилена из карбида кальция, во-вторых, — получению в 1895 г. французским химиком Анри Луи Ле Шателье высокотемпературного пламени при сжигании смеси ацетилена и кислорода.

Позже, в 1901 г., французскими инженерами Эдмоном Фуше и Шарлем Пикаром была сконструирована газосварочная горелка, работающая на ацетилено-кислородной смеси. Предложенная ими конструкция газосварочной горелки практически не изменилась до настоящего времени.

Изобретатели газовой сварки назвали ее автогенной, т.е. «самопроизводящейся». Это не столь удачное название употребляется иногда и в настоящее время.

В начальный период развития газовой сварки на предприятиях Москвы, Санкт-Петербурга, Киева и других городов действовало небольшое число газосварочных постов, в основном в ремонтных железнодорожных мастерских и на некоторых машиностроительных заводах. После создания в 1931 г. Московского автогенного завода, выпускавшего аппаратуру для газовой сварки и резки металлов, применение этого способа соединения деталей значительно расширилось.

Большую роль в развитии газовой сварки, а точнее сказать, газопламенной обработки, сыграл Всесоюзный научно-исследовательский институт автогенной обработки — ВНИИавтоген (впоследствии ВНИИавтогенмаш), который наряду с совершенствованием технологии и оборудования для этого процесса достиг значительных успехов в развитии кислородной резки, нанесении газопламенных покрытий, поверхностной закалки и пр.

Для

успешной газовой сварки подавляющего

большинства материалов и сплавов

температура сварочного пламя должна

быть не менее 3000 °С. Из многочисленных

горючих газов этому условию удовлетворяет

только ацетилен

,

получаемый в специальных ацетиленовых

генераторах, в которых протекает

взаимодействие карбида кальция с водой по реакции

с водой по реакции

(2.5)

Карбид кальция — твердое и тугоплавкое кристаллическое вещество, образуется при сплавлении извести (СаО) с углем (С) в дуговых электрических печах:

(2.6)

Для достижения наивысшей температуры при сгорании ацетилена используется почти чистый кислород (97 — 98 % кислорода), который получают из атмосферного воздуха на специальных установках и поставляют потребителю в стальных баллонах под давлением 15 МПа (150 кг/см2).

В практике газовой сварки нашли широкое промышленное применение сварочные горелки инжекторные или низкого давления. Схема такой горелки показана на рис. 2.19.

По шлангу через ниппель 1 и регулировочный вентиль 2 в инжектор 3 горелки поступает кислород под давлением 0,3 — 0,4 МПа (3 — 4 кг/см2). Струя кислорода, выходя с большой скоростью из узкого канала инжектора, инжектирует (подсасывает) ацетилен, подводимый к горелке по шлангу через ниппель 10 под небольшим давлением — менее 0,05 МПа. В смесительной камере 4 кислород смешивается с ацетиленом, откуда смесь по смесительной трубке 5 движется к наконечнику 6 горелки.

При выходе из канала наконечника смесь поджигается, Зуя сварочное пламя сложной структуры. Нормальное чное пламя имеет три характерных зоны; первая зона 7 Со средней температурой 1500 °С, где происходит распад ацетилена (С2Н2 = 2С + Н?}, вторая зона 8, где ацетилен взаимодействует с кислородом, поступающим из горелки (по реакции С2Н2 + О2 = 2СО + Н2). В результате температура пламени возрастает до 3100 °С, причем продукты сгорания обладают восстановительными свойствами. Наконец, в третьей зоне — факел пламени 9 — идет процесс сгорания водорода и окисления СО (по реакции СО + Н2 + 3/2 О2 = = 2СО2 + НаО) за счет кислорода атмосферного воздуха. Температура факела — около 1200 °С. Обычно газосварщик работает на второй зоне пламени (восстановительной), имея возможность следить за характером пламени, корректировать состав смеси ацетиленовым вентилем горелки.

Рис. 2.19. Конструктивная схема инжекторной горелки и строение сварочного пламени.

Газовую сварку можно выполнять в любом пространственном положении, однако, в отличие от дуговой сварки, нагрев металла пламенем замедленный, «мягкий». Для формирования шва используется присадочный пруток.

К несомненным достоинствам газовой сварки относятся:

простота образования высокотемпературного пламени и легкость его регулирования;

универсальность способа, позволяющая использовать его везде, в том числе и в полевых условиях.

К числу существенных недостатков газовой сварки можно отнести следующие:

низкая производительность процесса;

значительный разогрев металла вблизи шва, создающий большую зону термического влияния с крупным зерном, что снижает прочностные свойства сварных соединений.

Одновременно с развитием газовой сварки совершенствовались и способы кислородной резки металла. При кислородной резке металл нагревается в начальной точке газокислородным пламенем до температуры воспламенения, а затем сгорает в струе кислорода, в результате образуется сквозной разрез.

Таким образом, резка осуществляется за счет сгорания металла в струе кислорода. Образующиеся при этом продукты сгорания – окислы, удаляются кинетическим действием – струи режущего кислорода.

Процесс кислородной резки схематически показан на рис. 2.20.

Для

успешного осуществления кислородной

резки необходимо, чтобы температура

воспламенения металла в кислороде была

ниже температуры его плавления. Этому

условию удовлетворяют многие марки

сталей. Так, например, температура

воспламенения низкоуглеродистой стали

равна 1150 °С, а температура плавления —

1540 °С. Второе важное условие кислородной

резки — температура плавления металла

должна быть выше температуры плавления

образуемых в процессе резки окислов,

иначе тугоплавкие окислы препятствуют

контакту металла с кислородом. Это

условие не удовлетворяется при резке

алюминия, магния и их сплавов, а также

в сталях с большим содержанием хрома и

никеля (нержавеющие стали), Так, например,

температура плавления алюминия составляет

всего 660 °С, а его окислов ( )

— 2050 °С.

)

— 2050 °С.

Все материалы с ограниченной разрезаемостью или неразрезаемые приходится разрезать с использованием порошково-кислородной (флюсокислородной) резки, заключающейся в том, что вместе с кислородной струей в зону реза подаются порошки, химически взаимодействующие с окислами соответствующих металлов или механически воздействующие на окисную пленку.

Рис. 2.20. Схема процесса кислородной резки:

1 – разрешаемый металл; 2 — струя кислорода: 3 — подогревающие пламя; 4 — мундштук горючей смеси; 5 – мундштук кислорода; К — горючая смесь для подогревающего пламени; 7 — поверхность реза с окислами; 8 – шлаки, выносимые струей кислорода; 9 — изотерма подогретого металла; V — вектор резки.

Однако более эффективно для резки таких металлов использовать высокотемпературную дуговую плазму, температура факела которой может достигать 15 — 25 тыс. °С, или газолазерную резку.

В связи с большим объемом разделительной резки металлов важное значение приобретает механизация и автоматизация процесса резки. В последнее время в промышленности используются высокопроизводительные координатные машины для кислородной резки консольного или портального типа, управляемые по специальным программам с помощью ЭВМ. Они позволяют производить вырезку деталей любой конфигурации с высокой точностью и производительностью.

studfiles.net

Газовая сварка и резка Газы, применяемые при сварке

Различают два вида газовой сварки: сварку плавлением и газопрессовую сварку.

В первом случае кромки свариваемых частей (основной металл) и присадочный металл расплавляют и образуют общую ванну, которая застывает швом.

Источником тепла для расплавления металла является сгорание горючего газа в струе кислорода.

Газы. В качестве горючих газов используют ацетилен, водород и другие газы. Чаще других применяют ацетилен, дающий наибольшую температуру пламени.

Кислород необходим для сжигания горючего газа. При промышленном использовании его получают из воздуха, который в жидком состоянии разлагают на кислород и азот.

Ацетилен (С2Н2) получают из карбида кальция (СаС2) в ацетиленовых генераторах. Из одного килограмма чистого карбида получают 250-300лацетилена.

Сварочное пламяслужит для расплавления металла, а также для восстановления, науглероживания или окисления ванны. В средней части пламени температура достигает 32000С. Получение пламени того или иного характера достигается изменением соотношения горючего газа и кислорода в смеси. Нормальное ацетиленовое пламя (С2Н2 : О2 = 1 :1) восстановительное. Оно применяется для сварки стали и цветных металлов.

Пламя с избытком ацетилена является науглероживающим. Оно применяется при сварке чугуна, так как за счет пламени пополняется углерод, выгорающий при сварке, и понижается температура плавления металла в шве.

Окислительное пламя применяется при сварке латуни для получения окисной пленки, уменьшающей испарение цинка.

Приемы газовой сварки и резки

При сварке горелку продвигают вдоль шва, причем соблюдают необходимый угол наклона горелки к свариваемой поверхности. Этот угол a(рис.80) колеблется от 200С (для сварки листов толщиной 1мм) до 800С (при толщине 15мм и выше).

Рис.80. Схема левой (а) и правой (б) газовой сварки: 1-шов;

2-разделка шва

Различают левую и правую сварку. При левой сварке горелку передвигают справа налево (рис.80,а) и пламя направляется на еще не сваренный участок шва. При правой сварке (рис.80,б) горелку передвигают слева направо и пламя направляется на сваренную часть шва. Конец проволоки погружен в расплавленный металл.

Правая сварка применяется для деталей толщиной – более 5 мм, левая – до 5мм. При правой сварке качество шва лучше вследствие более продолжительной защиты расплавленного и остывающего металла; однако на листах толщиной до 5ммлевая сварка оказывается производительнее, так как пламя подогревает впереди лежащие кромки.

Присадочный материалв виде прутков или проволоки продвигают в пламя горелки, он расплавляется и стекает в ванну, где смешивается с расплавленным основным металлом. Затвердевая металл образует сварной шов. Для сварки стали в качестве присадочного материала применяют стальную проволоку с содержанием до 0.18%С, а для легированных сплавов – проволоку, содержащую хром, марганец и другие легирующие элементы.

При сварке цветных металлов и сплавов применяют проволоку, близкую по своему химическому составу к основному металлу. Диаметр присадочной проволоки должен быть на 1-2 ммбольше половины толщины свариваемых листов.

Сварка чугунаприменяется для исправления дефектов литья. Она производится с подогревом свариваемых частей до 400-6000С. Подогрев нужен для предупреждения отбела и трещин вблизи сварочного шва, которые появляются вследствие больших местных напряжений, возникающих во время охлаждения. Для сварки чугуна с подогревом в качестве присадочного металла используют чугунные литые прутки диаметром 6-12ммс повышенным содержанием углерода (3-3.6%) и кремния (3-4.8%), а при сварке без подогрева – латунную проволоку с содержанием 37-40%Zn.

Газовую сварку применяют для соединения тонкостенных стальных деталей, а также деталей из цветных металлов и сплавов. В этих случаях газовая сварка превосходит по качеству электродуговую. Газовую сварку используют также при наплавке твердых сплавов.

Газопрессовая сварка. Свариваемые части нагревают сварочным пламенем до пластического состояния и прикладывают усилие , сдавливающее эти части. Она применяется для соединения встык преимущественно труб больших диаметров (до 1000мм). Стыки нагревают кольцевой многопламенной горелкой. Кроме сварки труб, этим способом пользуются для сварки рельсов, бурильного оборудования и инструментов.

Контроль сварки. Качество сварных швов проверяют внешним осмотром, рентгеноанализом, магнитным дефектоскопом, а также по выборочным образцам с определением макро- и микроструктуры и механических свойств.

Газовая резкав струе кислорода применима лишь для тех металлов, у которых температура воспламенения ниже температуры плавления: железа, стали с содержанием углерода до 0.7% и некоторых сортов легированной стали. Чугун, алюминий, а также медь и ее сплавы непосредственно струей кислорода не режутся, так как струя кислорода при плавлении быстро окисляет их, а при резке алюминия образуется тугоплавкая окись его. Для газовой резки этих металлов применяют порошковые флюсы, состоящие в основном из железа. Флюс сгорает в струе кислорода и повышает температуру в месте резки настолько, что образующиеся тугоплавкие окислы шлакуются с окислами железа и жидкий шлак выдувается струей.

Газовой резке поддаются детали большой толщины до 300 мм. Наряду с ацетиленом, резка которым производительнее, применяют водород или пары бензина.

studfiles.net

Горелка. Она состоит из смесительной камеры, мундштука, инжектора, ниппеля, наконечника и корпуса с ручкой. Предназначена для смешения газов с кислородом и создания направленного газового потока, который поджигается при выходе из мундштука.

Горелка. Она состоит из смесительной камеры, мундштука, инжектора, ниппеля, наконечника и корпуса с ручкой. Предназначена для смешения газов с кислородом и создания направленного газового потока, который поджигается при выходе из мундштука. генераторы низкого давления до 0,1 атмосферы;

генераторы низкого давления до 0,1 атмосферы;