Где применяется рейсмус: Что такое рейсмус и где он применяется?

alexxlab | 01.05.1987 | 0 | Разное

Рейсмус. Виды и устройство. Применение и работа. Особенности

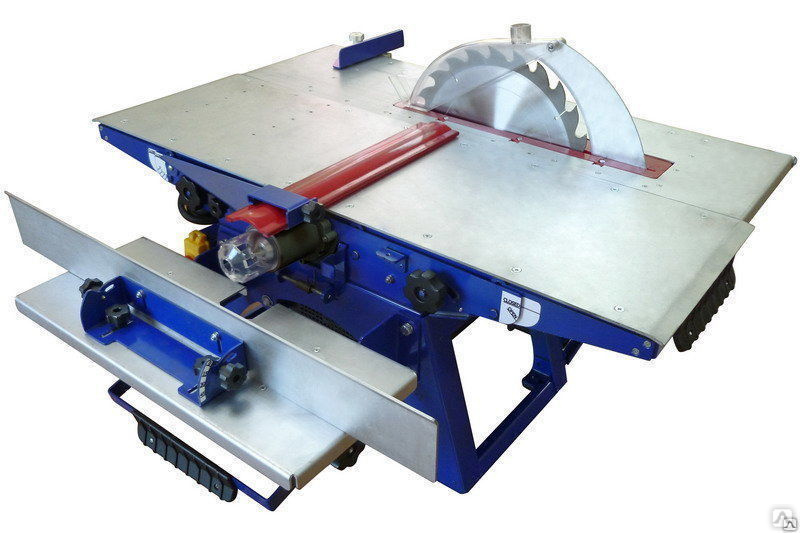

Рейсмус – это деревообрабатывающий станок, предназначенный для плоскостного строгания заготовок до заданной толщины с миллиметровой точностью. Может применяться для калибровки досок, реек, мебельных щитов. Станок делает чистовую обработку обычно не требующую дополнительного шлифования.

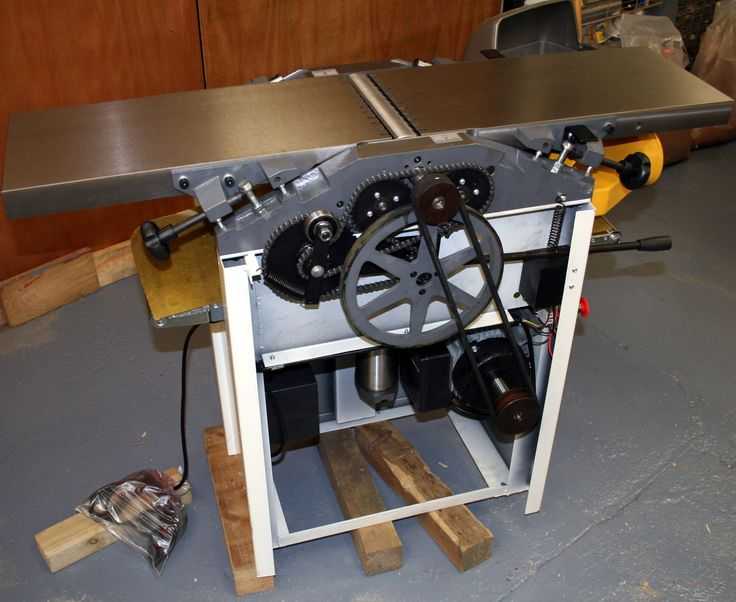

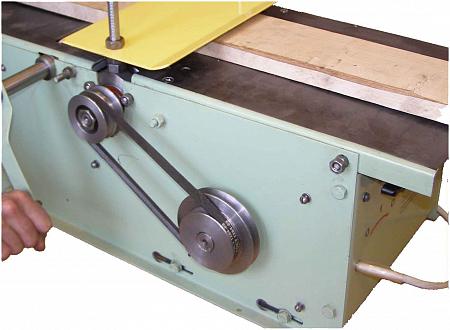

В качестве силового агрегата станка применяется электродвигатель. Он посредством ременной или цепной передачи передает крутящий момент на рабочие ролики с ножами. Те, вращаясь, строгают проходящие между ними и столом деревянные заготовки, снимая с нее заданную толщину материала. Станок имеет механизм регулировки глубины съема, обычно с шагом 1-2 мм.

Кроме вала с ножами в станке имеются 2 вальца, отвечающих за прогонку материала. Они захватывают заготовку и принудительно направляют ее на ножи. Обычно станок имеет подающий и принимающий ролик, расположенные с боков от вала с ножами. Благодаря их наличию не требуется продавливать заготовку вручную. Более упрощенные бытовые устройства не имеют механизма автоматической подачи, но такое оборудование встречается значительно реже.

Более упрощенные бытовые устройства не имеют механизма автоматической подачи, но такое оборудование встречается значительно реже.

Отдельные устройства могут иметь дополнительную пару роликов, располагаемых снизу на столе, однако не оснащенных приводом от мотора. Они просто облегчают скольжение материала по столешнице, исключая его торможение посредством трения.

Рабочий ролик с ножами располагаются сверху, поэтому строгает заготовку только с одной стороны. В связи с этим после придания идеальной плоскости и гладкости с одной стороны заготовка переворачивается.

На передней панели устройства располагается линейка калибровки размера заготовок. Непосредственная настройка высоты осуществляется путем изменения зазора между столом подачи и рабочими ножами. Вращая рукоятку регулировочного винта можно поднимать или опускать стол относительно ножа. У бытовых устройств при регулировке сдвигаются ножи, а не стол.

Многие конструкции рейсмусов предусматривают колпак с фланцем поверх ножей для подключения пылесоса. Это позволяет осуществлять отвод стружки в циклон, исключая ее разбрасывание по периметру мастерской.

Это позволяет осуществлять отвод стружки в циклон, исключая ее разбрасывание по периметру мастерской.

Рейсмус крайне полезное деревообрабатывающее оборудование применяемое столярами и плотниками. В связи с этим его производству уделяется много внимания. Производители постоянно совершенствуют классическую схему станка, дополняя ее новыми улучшающими качество обработки функциями.

Рейсмусы условно можно разделить на 3 группы:

- Односторонние.

- Двусторонние.

- Многосторонние.

Рейсмус одностороннего действия имеет классическую конструкцию. Он обрабатывает заготовку сверху, после чего ее нужно перевернуть. Такое оборудование в первую очередь предназначено для бытового применения, а также использования в небольших столярных мастерских.

Двусторонние станки обрабатывают деталь не только сверху, но и снизу. Это позволяет добиться идеальной плоскости заготовки всего за 1-2 прогонки. Данное оборудование преимущественно используется на производстве, где делается множество деталей одинаковых параметров из приблизительно равных заготовок.

Данное оборудование преимущественно используется на производстве, где делается множество деталей одинаковых параметров из приблизительно равных заготовок.

Многосторонние рейсмусы являются самыми скоростными. Они обрабатывают заготовку с 3-х или 4-х сторон. Таким образом, на выходе деталь не нужно переворачивать, поскольку она имеет идеальную плоскость и все углы по 90 градусов. Также бывают рейсмусы с более чем 4-мя строгальными поверхностями. Они позволяют получить шестигранную, восьмигранную деталь.

Определяющие параметрыВ продаже представлено множество моделей рейсмусов отличающихся между собой по ряду характеристик:

- Мощность.

- Ширина стола.

- Высота строгания.

- Скорость подачи.

- Шаг механизма регулировки.

- Наличие автоматической подачи.

- Материал стола.

- Наличие системы автоматической калибровки.

Очень важным параметром для рейсмуса является мощность мотора, а также способ передачи крутящего момента на ножи. Чем шире заготовки планируется обрабатывать, тем более мощным должен быть двигатель. В противном случае во время работы деталь нужно будет прогонять много раз, снимая всего лишь по 1-2 мм толщины. Достаточная мощность мотора позволит протягивать через нож сразу по несколько заготовок, а не тратить время на поочередную обработку. К примеру, для станка шириной 800 мм нормой считается мощность двигателя не менее 7 кВт.

Чем шире заготовки планируется обрабатывать, тем более мощным должен быть двигатель. В противном случае во время работы деталь нужно будет прогонять много раз, снимая всего лишь по 1-2 мм толщины. Достаточная мощность мотора позволит протягивать через нож сразу по несколько заготовок, а не тратить время на поочередную обработку. К примеру, для станка шириной 800 мм нормой считается мощность двигателя не менее 7 кВт.

Можно встретить станки бытового и профессионального назначения в пределах мощности моторов 1,6-8 кВт. Промышленные агрегаты существенно мощнее, в частности, применяемые для изготовления лафета или бруса. Стоит отметить, что устройствам мощностью до 2 кВт крайне не хватает силы для нормальной обработки заготовок. Многие бытовые ручные электрорубанки бывают мощнее. Такие устройства подойдут для обработки небольших реек, но для них затруднительно справиться с доской даже шириной 200 мм.

Также важным параметром выступает способ передачи крутящего момента от двигателя на ролики и нож. Он может быть реализован с помощью цепи или ременной передачи. Для исключения пробуксовки ремней и их разрыва при работе лучше, чтобы шкивы станка были рассчитаны сразу на 2-3 ремня, дублирующих друг друга. В таком случае при обрыве одного из них рейсмус сможет продолжить работу.

Он может быть реализован с помощью цепи или ременной передачи. Для исключения пробуксовки ремней и их разрыва при работе лучше, чтобы шкивы станка были рассчитаны сразу на 2-3 ремня, дублирующих друг друга. В таком случае при обрыве одного из них рейсмус сможет продолжить работу.

Крайне важным критерием при выборе рейсмуса является ширина стола. Этот параметр соответствует ширине заготовок, которые можно прогнать через станок. Бытовые рейсмусы могут быть рассчитаны на доски шириной до 300 мм, в то время как профессиональное оборудование имеет захват 1300 мм и более. Большой захват дает возможность обрабатывать плоскость склеенного мебельного щита или цельной столешницы из бревна большого диаметра.

После ширины важным параметром является максимально допустимая высота подаваемых заготовок. У бытовых устройств она редко превышает больше 140-160 мм. В связи с этим они не могут обрабатывать лафет или другие крупные детали. Также на них не удастся поставить доску на ребро, чтобы выровнять ее боковины. Если подобные виды работ не планируются, то вполне можно обойтись станком с малой высотой захвата.

Если подобные виды работ не планируются, то вполне можно обойтись станком с малой высотой захвата.

Качество обработки древесины строгальными ножами зависит от скорости, с которой деталь проходит через станок. Если она двигается медленно, то лезвия захватывают древесину тонкой стружкой, исключая вырывание волокон. Однако низкая скорость влечет потерю продуктивности оборудования. Бытовой станок с мощностью двигателя 2 кВт обычно имеет заданную скорость подачи материала примерно на уровне 6 м/мин. Это наиболее идеальное среднее значение для большинства пород дерева.

Но, к примеру, при строгании сосны или липы можно ставить более высокую скорость без потери качества, а вот для дуба или ясеня наоборот подачу стоит занизить. Таким образом, лучше всего, чтобы станок позволял регулировать скорость. Обычно это делается не за счет изменения оборотов мотора, а путем перекидывания приводного ремня от двигателя на больший или меньший шкив роликов.

Рейсмус может оснащаться различными механизмами регулировки глубины строгания.

В одних настройка осуществляется пошагово по заданным размерам, а в прочих можно менять размер до долей миллиметров. Естественно возможность самостоятельно задавать глубину строгания является более предпочтительной.

В одних настройка осуществляется пошагово по заданным размерам, а в прочих можно менять размер до долей миллиметров. Естественно возможность самостоятельно задавать глубину строгания является более предпочтительной.Практически все рейсмусы, кроме самых бюджетных, имеют механизм автоматической подачи. Он реализован двумя или более роликами, которые прокатывают заготовку через ножи. Использование устройства с таким механизмом является более безопасным, поскольку в таком случае отсутствует необходимость приближать руки в зону строгания. Станок после введения в его рабочую часть заготовки захватывает ее и далее ведет самостоятельно, от оператора требуется только забрать ее с другой стороны, если там не подставлен дополнительный стол.

Не столь критичным, но достаточно важным параметром определяющим работоспособность рейсмуса является материал его стола. Дело в том, что столешницы из хлипкого металла постепенно деформируются. Это делает невозможным получение после обработки деталей с идеальной плоскостью. Лучшими считаются чугунные столы, которые после литья прошли термическую обработку. Она убирает внутреннее напряжение металла. Толщина чугунных столов у профессиональных станков может составлять 20 мм и более.

Лучшими считаются чугунные столы, которые после литья прошли термическую обработку. Она убирает внутреннее напряжение металла. Толщина чугунных столов у профессиональных станков может составлять 20 мм и более.

Очень удобной функцией рейсмуса является система автоматической калибровки. Она позволяет при пропуске через станок заготовок с небольшими отклонениями по толщине получать их на выходе совершенно одинаковыми. К примеру, если нужно сделать доску толщиной 20 мм и пропустить через рейсмус заготовку 21 и 23 мм, то станок снимет на одной 1 мм, а на второй 3 мм. При этом не потребуется делать корректирующие настройки перед каждой деталью.

Тонкости работыСпецифика устройства рейсмуса устанавливает определенные требования к самим заготовкам. Одна их сторона, располагаемая противоположно ножам, должна иметь плоскость. В связи с этим доску предварительно нужно ровно распилить на циркулярном столе или прогнать через фуговальный станок. После этого рейсмус сможет сделать ровной противоположную сторону.

Применяемые в конструкции рейсмуса электромоторы не имеют существенного запаса мощности, поэтому при установке большой высоты съема за один проход скорость оборота ножей замедляется. Как следствие поверхность заготовки вместо гладкой получается грубой или со сколами. В связи с этим при необходимости съема большой толщины лучше делать несколько проходов, сострагивая по 1-2 мм, и постепенно снижать зазор между ножами и столом.

Похожие темы:

- Бытовой станок. Виды и работа. Применение и как выбрать. Особенности

- Ручной рубанок. Виды и устройство. Применение и как выбрать

- Ленточный гриндер. Виды и устройство. Работа и применение

- Фрезерный станок с ЧПУ. Виды и устройство. Работа и особенности

- Шлифовальный станок. Виды и типы. Работа и применение. Выбрать

- Токарный станок. Виды и устройство. Принцип работы и как выбрать

- Волочильный станок. Виды и назначение. Как выбрать и особенности

Разметочный рейсмус: виды и способ изготовления

Перейти к содержимому

Содержание: [скрыть]

- Что умеет

- Разновидности

- Столярный

- Слесарный

- Разница

- Сделать или купить

- Как сделать

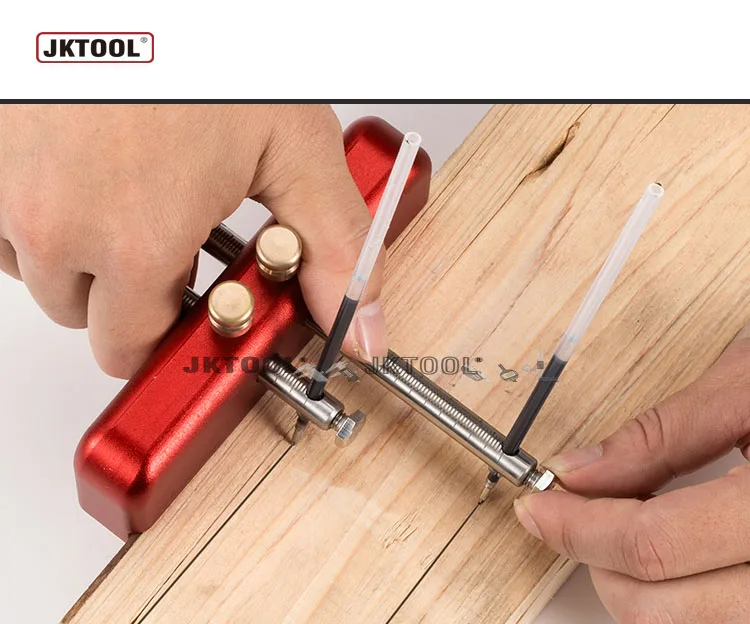

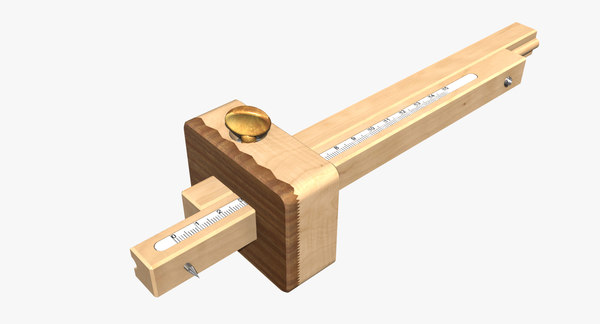

Рейсмус — инструмент для нанесения прямых линий, разметки будущего среза деревянной или металлической заготовки.

Что умеет

Рейсмус был разработан для столярных работ. Он может:

- Размечать будущие линии среза, параллельные или перпендикулярные краю доски.

- Обозначать кромку для фугования.

- Размечать различные соединения изделий.

- Определять центр радиуса.

Инструмент служит для переноса размеров с чертежа или эталонной детали на заготовку, поиска центра радиуса круглого сечения.

В чертежном деле рейсмус применяется для нанесения на схемы параллельных линий, находящихся на заданном расстоянии.

Рабочая часть инструмента — заточенное лезвие или игла-царапка. С их помощью на поверхности деревянной заготовки образуется риска для облегчения среза. Инженерный рейсмус оснащают грифелем, обеспечивающим нанесение параллельных линий.

Разновидности

Рейсмус не только классический разметочный инструмент, но и механический станок, осуществляющий разметку, нарезку деталей.

Столярный

Конструкция — деревянная колодка, с двух сторон которой прикреплены подвижные рейки с рабочими иглами и шпильками. Составляющие рейки и отверстия в колодке имеют прямоугольное или квадратное сечение, что предотвращает проворачивание рабочих органов при использовании. Заданный размер фиксируется перпендикулярно расположенному колышку в колодке.

Составляющие рейки и отверстия в колодке имеют прямоугольное или квадратное сечение, что предотвращает проворачивание рабочих органов при использовании. Заданный размер фиксируется перпендикулярно расположенному колышку в колодке.

Инструмент универсален, подходит для работы с деталями разного размера. Иглы и шпильки с обеих сторон обычно отличаются, для работы используются нужные насадки.

Столярный рейсмус применяют и как центроискатель. Колодка и рейки с иглами строго перпендикулярны друг другу, между ними биссектрисой крепят линейку, выводят центр диаметра.

Столярный рейсмус бывает односторонним (на колодке закреплена только одна рейка). Используют при работе с одним видом материала и заготовок.

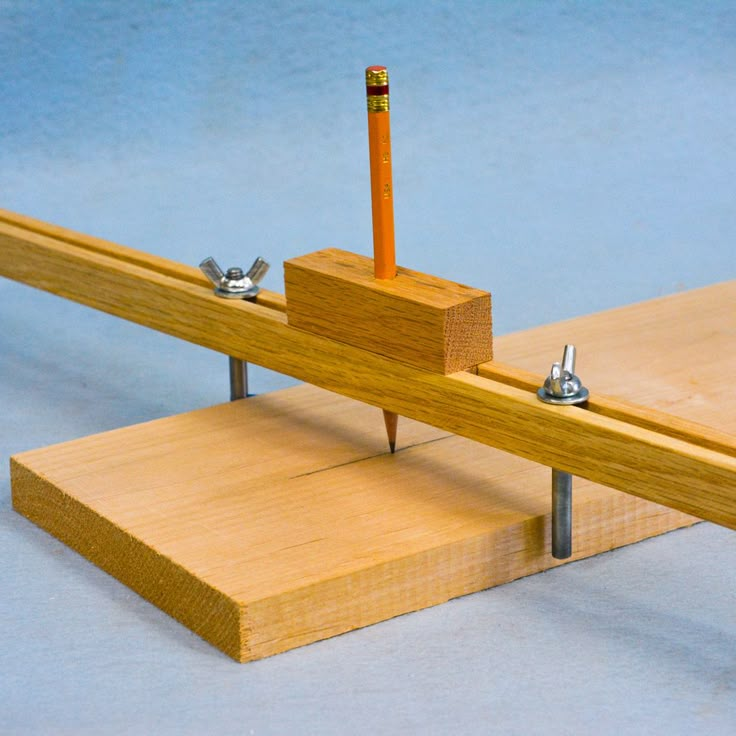

Другой вид — инструмент для ручной работы со схемами. Вместо иглы зажим для карандаша. Используют как циркуль для измерения и нанесения радиусов, параллельных линий.

Слесарный

Приспособление для разметки имеет высокую неподвижную колодку с длинными стержнями чертилок. Стойка крепится к основанию, разметочные органы перемещаются по кругу. Расстояние между линиями устанавливается перемещением стержней по стойке или перетаскиванием чертилки по стержню. Одна из моделей — штангель-рейсмус.

Стойка крепится к основанию, разметочные органы перемещаются по кругу. Расстояние между линиями устанавливается перемещением стержней по стойке или перетаскиванием чертилки по стержню. Одна из моделей — штангель-рейсмус.

Разница

Столярный и слесарный рейсмусы отличаются только способом перемещения относительно заготовки:

- Столярный. Происходит упор на край заготовки. Рабочий торец должен быть качественно обработан, доска прочно прижата к основанию-держателю.

- Слесарный. Перемещают вместе с основанием параллельно заготовке.

В обоих случаях инструмент настраивают перед применением согласно рабочим схемам.

Оборудование с нанесенной шкалой позволяет переносить размеры с чертежей, делать измерения с точностью до десятых миллиметра.

Сделать или купить

Даже самый простой универсальный разметочный рейсмус стоит дорого. Покупать его следует тогда, когда работа требует высокой точности. Для столярной мастерской, личного хозяйства можно самостоятельно сделать разметочный рейсмус.

Для изготовления используют древесину твердых пород, чтобы изделие дольше сохраняло характеристики.

Для нанесения царапок применяют специальные штифты с заточенными иглами.

Как сделать

Для изготовления самодельного разметочного рейсмуса понадобятся:

- 2 рейки из дерева,

- штангенциркуль,

- фрезер,

- карандаш,

- линейка,

- штифты или иглы.

Для удобства проведения работ можно воспользоваться схемой.

Размеры при обработке древесной заготовки соблюдают для получения надежного и жесткого соединения.

Шаг 1: изготовление штанги

Сечение штанги — 19 х 19 мм. Рейка берется со сторонами не менее 20 х 20 мм, обрабатывается до заданных параметров. Стороны должны получиться ровными. После изготовления габариты проверяют штангенциркулем. Можно частично закруглить верхнюю плоскость штанги, используя часть фрезы.

Шаг 2: вытачивание колодки

Для фиксации предусмотрен клин. Он вставляется сверху, закрепляет рабочий орган в нужном положении.

Для фиксации предусмотрен клин. Он вставляется сверху, закрепляет рабочий орган в нужном положении.Для удобства вырезания делают бумажный шаблон, приклеивают его к заготовке. По нему вырезают облик колодки. Затем обрабатывают края. Отверстие вытачивают стамеской и напильниками разной формы. Постоянно сверяют размеры контрольными инструментами. Верхняя часть окошка должна быть такой же скошенной, как и у штанги.

В торцах заранее вытачивают отверстия под иглы.

Шаг 3: клин

Самая маленькая деталь вытачивается из тонкой доски. Обработка проводится по волокнам для сохранения прочности клина. Вырезают бумажный шаблон, по нему вытачивают деталь.

Шаг 4: сборка

Когда детали готовы, их соединяют. В пазы штанги вставляют заточенные штифты с иглами.Рейсмусовый измеритель прост в изготовлении, но требуется соблюдать размеры заготовки. Аналогичным способом можно создать и другие разновидности приспособления.

Похожая запись

You missed

Adblock

detector

Станок деревообрабатывающий многофункциональный бытовой с рейсмусом

Рейсмусовы

й станок (рейсмус) — это один из видов деревообрабатывающих строгальных станков.

Заготовки, прошедшие первоначальную обработку на фуганке, загоняются в рейсмус для финального строгания.

Этот тип оборудования используется во многих столярных мастерских, так как значительно упрощает процесс формирования заготовок при сооружении тех или иных деревянных изделий.

Виды рейсмусовых станков

Основная рабочая деталь рейсмуса — это режущий вал с ножами. Станки могут быть оборудованы различным количеством валов и, исходя из этого параметра, делятся на следующие виды:

- односторонние — оборудованы одним ножевым валом, обрабатывающим верхнюю плоскость заготовки;

- двусторонние — оснащены двумя рабочими валами, один из которых расположен снизу и установлен первым по ходу движения, поэтому сначала обработке подвергается нижняя часть заготовки;

- трехсторонние и четырехсторонние — универсальное оборудование, которое применяется в основном только на производстве.

При помощи таких станков можно обрабатывать деталь одновременно с нескольких сторон.

При помощи таких станков можно обрабатывать деталь одновременно с нескольких сторон.

Наиболее часто используемый вид станка — односторонний. Он прост в эксплуатации и при качественной отладке обрабатывает детали ничуть не хуже более универсальных аналогов.

Рейсмусы также бывают мобильными и стационарными. Мобильные имеют небольшие размеры и малый вес и применяются для бытовых нужд. Местом установки станка может служить стол или верстак. Для обработки крупных деталей используют специальные крепежные приспособления. Стационарный станок представляет собой крупногабаритную технику в виде отдельно расположенного модуля.

Для чего применяется рейсмусовый станок?

Рейсмус предназначен для строгания плоскости деревянных деталей — клееных щитов, брусьев и досок для придания им необходимой толщины в соответствии с заданным размером.

Такая техника является одним из основных видов оборудования, как на деревообрабатывающих предприятиях, так и в домашних мастерских, можно сделать

рейсмусовый станок своими руками

Рейсмус позволяет равномерно прострогать заготовку по всей площади, в результате чего все обработанные детали имеют равную толщину.

Рейсмусовые станки также являются незаменимым оборудованием в строительстве, когда нужно обработать большое количество широких досок.

Наличие секционных подающих валов, входящих в конструкцию рейсмуса, позволяет загонять в станок заготовки разной толщины.

Некоторые виды бюджетных рейсмусов не позволяют строгать слишком тонкие детали, так как в процессе работы возникают вибрации. Это отрицательно сказывается на качестве обработки.

При помощи специальных приспособлений на рейсмусе можно обрабатывать даже клинообразные детали.

Эффективность работы станка зависит от мощности двигателя. Для домашней мастерской подойдет рейсмус с двигателем 2,2 кВт. Более мощную технику можно использовать для обработки твердых пород дерева: дуба, ясеня, груши, бука.

Как выбрать хороший рейсмусовый станок

Характеристики рейсмусового оборудования для обработки древесины влияют на скорость работы и стоимость товара. Чтобы разобраться, какой станок лучше, обращайте внимание на девять ключевых параметров:

- Частота вращения барабанов

.

Этот показатель варьируется от 8 до 10 тыс. об/мин. Чем параметр выше, тем быстрее будет идти процесс.

Этот показатель варьируется от 8 до 10 тыс. об/мин. Чем параметр выше, тем быстрее будет идти процесс. - Мощность двигателя

. Мировые производители наделяют рейсмусовое оборудование мощностью от 1500 до 5500 Вт. Мощный мотор разрешает уверенно строгать плотные породы древесины или влажные доски. При этом важно обращать внимание на рабочее напряжение 220 или 380 V, чтобы обеспечить правильное подключение в месте эксплуатации.

- Допустимая минимальная толщина заготовки

. Чтобы сделать штапики или другие тонкие планки, потребуется рейсмус с возможностью протяжки заготовки сечением 5-7 мм. Если это пытаться сделать на оборудовании, не рассчитанном на такую толщину, штакетник просто сломается.

- Количество ножей на одной оси и особенности их заточки

. Лезвий на барабане в станке может быть 2 или 4. В последнем случае качество обработки будет выше, а времени на протяжку уйдет меньше. Лезвие может иметь ровную или волнообразную кромку, что позволяет обрабатывать по-разному деревянные плоскости.

- Максимально разрешенные габариты пропускаемой детали.

Размеры портальной рамы рейсмуса влияют на максимально разрешенные габариты заготовки по ширине и высоте, которые подойдут для протягивания. Это могут быть доски с высотой 140-200 мм (для обработки ребра) и распиленная древесина с шириной 280-500 мм.

- Возможность подключения к пылесосу

. Рейсмус выбрасывает опилки вперед, поэтому после работы потребуется убирать пол. Подключение к пылесосу помогает следить за чистотой и экономит время в конце рабочего дня.

- Глубина срезаемой толщины

. Каждый производитель указывает, какую высоту смогут снять ножи станка за один проход доски. Это может быть показатель 1-5 мм, что сказывается на производительности.

- Количество обрабатываемых сторон.

Если барабаны с ножами имеются сверху и снизу, то скорость снятия неровной поверхность повышается в два раза.

- Масса станка.

Рейсмус может весить от 25 до 40 кг.

Это оборудование устанавливается на верстаке или обычном столе, а также может перевозиться для обработки древесины по месту. Станки с меньшей массой доставать из багажника и переносить будет легче. Но есть и стационарные станки, весом по 300 кг, который рассчитаны только на постоянное место эксплуатации.

Это оборудование устанавливается на верстаке или обычном столе, а также может перевозиться для обработки древесины по месту. Станки с меньшей массой доставать из багажника и переносить будет легче. Но есть и стационарные станки, весом по 300 кг, который рассчитаны только на постоянное место эксплуатации.

Устройство рейсмуса

Учитывая то, что наиболее распространенным вариантом является односторонний агрегат, именно его устройство и будет рассмотрено ниже.

Стол рейсмуса, в отличие от фуганка, представляет собой единую сплошную плиту и не имеет в своем оснащении направляющей линейки. В конструкцию станка входят следующие основные элементы:

- вал, оборудованный несколькими ножами;

- система автоподачи деревянной детали по направляющим в виде роликов.

Станина агрегата выполнена из чугуна и имеет литую форму. На нее устанавливаются все элементы и механизмы рейсмуса. Опорный стол крепится к технологическим уголкам рейсмуса и фиксируется при помощи болтов и струбцин.

Высота стола регулируется посредством подъемного механизма.

Высота стола регулируется посредством подъемного механизма.Вал с ножами устанавливается над столом. Система подачи деталей представляет собой две пары вальцов. Одна из них установлена перед ножевым валом, вторая — за ним. Нижние вальцы располагаются строго под верхними. Вращение вальцов, расположенных вверху осуществляются при помощи электродвигателя, посредством зубчатой передачи. Нижние вальцы приходят в движение под воздействием подаваемой заготовки.

Нижние валики обеспечивают более легкую подачу заготовки на ножевой вал и возвышаются над плоскостью стола на 0,2-0,3 мм. Если расположить вальцы выше, это приведет к вибрации заготовки от удара ножей, в результате чего ухудшится качество обработки. Передний верхний вал, как правило, имеет рифленую поверхность, что обеспечивает более качественную сцепку с поверхностью обрабатываемой детали. Он располагается на 2-3 мм ниже поверхности загоняемой в станок заготовки.

Верхний задний вал имеет гладкую поверхность, так как в этом случае рифленая деталь может испортить прошедшую обработку заготовку. Его располагают на 1 мм ниже кромок лезвий. Валики подающей системы расположены параллельно, поэтому в рейсмус одновременно можно загонять лишь детали одинаковой толщины.

Его располагают на 1 мм ниже кромок лезвий. Валики подающей системы расположены параллельно, поэтому в рейсмус одновременно можно загонять лишь детали одинаковой толщины.

При подаче более тонких деталей, ножевой вал с силой ударит в торец заготовки, в результате чего она вылетит обратно.

Профессиональная каретка для рейсмуса своими руками

Здравствуйте, уважаемые читатели и самоделкины!

После сушки досок могут возникать различные изменения в их геометрии, например, кручение в «пропеллер» или «чашу». Выровнять доску для дальнейшего применения можно при помощи специальных станков — рейсмуса и фуганка.

Для начала нужно выровнять одну базовую поверхность на фуганке, и уже отталкиваясь от нее, на рейсмусе выводится вторая плоскость, строго параллельная первой. Все это вполне легко реализуемо, когда заготовки имеют небольшую длину, а искривления поверхности невелики. Если же длинная доска скручена в «пропеллер», то возможностей фуганка и рейсмуса будет недостаточно.

В данной статье автор YouTube канала «DIY Tools» расскажет Вам, как он изготовил специальную каретку для обработки длинных досок на рейсмусе. Такая каретка позволит вывести на рейсмусе базовую поверхность без применения фуганка. Заготовка фиксируется на каретке не только зажимами с боковых сторон, но и множеством регулируемых подпорок снизу. Такое решение обеспечивает устойчивость детали по всей ее длине, даже при сильных искривлениях.

Предлагаемая каретка не очень сложна в изготовлении, и может быть повторена в небольшой столярной мастерской.

Материалы , необходимые для самоделки. — Доски, листовая фанера, нагели — Саморезы по дереву — Мебельные забивные гайки, винты — Столярный клей, наждачная бумага. Процесс изготовления. Итак, мастер приступает к изготовлению основания каретки. Его длина зависит от размеров обрабатываемых заготовок, а ширина — от возможностей рейсмуса.

Первым делом автор подготовил прямоугольную фанерную деталь, которая послужит одной из рабочих поверхностей каретки. Дополнительный каркас из ровной сосновой доски нужен не только для придания жесткости каретки, но и установки системы подпорок и зажимов.

Дополнительный каркас из ровной сосновой доски нужен не только для придания жесткости каретки, но и установки системы подпорок и зажимов.

Вдоль одного длинного края прижимается струбцинами и прикручивается сосновая доска. Под саморезы обязательно подготавливаются пилотные отверстия с помощью сверла по дереву с зенковкой .

Учитывая ширину основания и второй длинной доски, мастер вырезает прямоугольные перемычки. Эти детали раскладываются вдоль первой доски со строго определенным шагом (его можно задавать под свои задачи).Точно так же к фанере прикручивается вторая доска, и две крайние перемычки. Центральные перемычки будут фиксироваться другим способом.

Каждая из внутренних перемычек пристреливается к фанере гвоздиками с помощью нейлера. Гвозди загоняются только по периметру, вдоль средней линии перемычек их быть не должно!

После фиксации каркаса, к нему (снова по периметру) прикручивается вторая фанерная деталь. При этом необходимо отметить расположение внутренних элементов каркаса.

Используя сверло Форстнера, мастер высверливает три ряда отверстий вдоль всей длины каретки. Глубина отверстий — около трети толщины каретки.

Как Вы уже догадались, каждая тройка отверстий расположена строго вдоль средней линии перемычек. Все эти углубления (на верхней поверхности каретки) предназначены для небольших цилиндров, которые послужат подпорками.

С обратной, нижней стороны каретки нужно просверлить соосные отверстия такой же глубины, но уже сверлом меньшего диаметра.По центру углублений автор сверлит сквозное 10-мм отверстие для забивной гайки М8. Конечно, сверление углублений стоило бы делать после подготовки сквозных отверстий, так легче добиться соосности, а не ориентироваться на разметку.

Эксцентриковые прижимы будут закрепляться вдоль края основания каретки на стальные штифты. Для них подготавливаются глухие отверстия. Автор предусмотрел два места для установки эксцентрика, одно из них расположено ближе к центру каретки.

Для удобства установки усовочных гаек, автор накручивает их на болт, и слегка забивает в посадочное отверстие.

Чтобы не сорвать резьбу, болт выкручивается, а гайка забивается стальным кругляком. Степень подъема опор будет регулироваться винтами. Сумма длин винта и цилиндрической опоры должна быть на 1-2 мм меньше толщины каретки. В итоге головки винтов не должны выступать над нижней поверхностью.

Чтобы не сорвать резьбу, болт выкручивается, а гайка забивается стальным кругляком. Степень подъема опор будет регулироваться винтами. Сумма длин винта и цилиндрической опоры должна быть на 1-2 мм меньше толщины каретки. В итоге головки винтов не должны выступать над нижней поверхностью.Как видно, не все отверстия углублений получились соосными, от чего головки некоторых винтов касаются их краев.

Цилиндрические опоры нарезаются из нагеля такого же диаметра, как и углубления. Заготовки для эксцентриков вырезаются из твердого сорта древесины. Размечаются и сверлятся отверстия для штифтов, с небольшим углублением для головки.

Из прямоугольной детали формируется эксцентрик с рычагом. Вдоль первого длинного верхнего края каретки прикручиваются несколько упорных блоков. Напротив блоков устанавливаются эксцентрики. Мастер вбил штифты через эксцентрики в крайние отверстия, это положение — для самых широких досок. Итак, каретка готова. На нее выкладывается доска, имеющая искривление в виде пропеллера.

Между доской, блоками, и эксцентриками вкладываются небольшие компенсирующие брусочки. После этого эксцентрики зажимаются. Каретка вместе с доской поворачивается набок, и мастер аккуратно вкручивает винты. Таким образом он выдвигает подпорки до касания с доской. Усилия при вкручивании регулирующих винтов прилагать не нужно. В итоге доска будет надежно лежать на опорах. Наконец, каретка вместе с заготовкой прогоняется через рейсмус. За пару-тройку проходов, мастер получает идеальную базовую плоскость.

Между доской, блоками, и эксцентриками вкладываются небольшие компенсирующие брусочки. После этого эксцентрики зажимаются. Каретка вместе с доской поворачивается набок, и мастер аккуратно вкручивает винты. Таким образом он выдвигает подпорки до касания с доской. Усилия при вкручивании регулирующих винтов прилагать не нужно. В итоге доска будет надежно лежать на опорах. Наконец, каретка вместе с заготовкой прогоняется через рейсмус. За пару-тройку проходов, мастер получает идеальную базовую плоскость.Вторая пласть доски выравнивается на рейсмусе уже без каретки. Итак, обе пласти — параллельны, но кромки остались кривыми. Можно вернуться к циркулярной пиле, или сделать еще одну каретку для выравнивания кромок.

Для новой каретки потребуется прямоугольное фанерное основание, и калиброванный брус. Именно брус будет играть роль направляющей. Брус прикручивается вдоль края основания. Плоскость кромки бруса должна быть ровной, и перпендикулярна основанию по всей длине.

Качество второй доски или бруса не столь важно, это — лишь упор для клиньев.

После вкручивания саморезов, мастер усиливает основание еще одним слоем фанеры. Доска прижимается к опорной поверхности бруса, и фиксируется в каретке несколькими клиньями. Теперь можно выровнять и базовую поверхность кромки.

Что делать со второй кромкой? Можно перевернуть доску, и повторить операцию на рейсмусе, либо перейти на циркулярную пилу с параллельным упором.

Инструменты , использованные автором. — Шуруповерт — Сверла Форстнера с регулируемой глубиной — Сверла по дереву с зенковкой — Нейлер электрический — Ленточная пила, рейсмус — Циркулярная пила, барабанный шлифовальный станок — F-струбцины — Угольник Свенсона, карандаш.

Благодарю автора за мастер-класс по изготовлению специальных кареток для рейсмуса!

Всем хорошего новогоднего настроения, крепкого здоровья, и интересных идей! Подписывайтесь на телеграм-канал

сайта, чтобы не пропустить новые статьи.

Авторское видео можно найти здесь.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Подробнее здесь.

Технические характеристики

Рейсмусовые станки могут иметь разные характеристики, обусловленные возможностями того или иного агрегата.

Вот один из примеров:

У нас металлический верстак купить.

- возможность обработки деталей толщиной от 160 до 1250 мм;

- толщина слоя, который можно снять за один заход — до 3 мм;

- скорость вращения рабочих валов — 5000 оборотов в минуту;

- рабочий вал может иметь поперечник 100-165 мм и оснащаться 2-4 ножами;

- максимальная мощность двигателя — 45 кВт. Для бытовых нужд достаточно 2,2 кВт.

На что обратить внимание при выборе рейсмусового станка

Мощность двигателя. Чем она выше, тем производительнее станок и тем больше он потребляет электроэнергии. Обычно она колеблется в пределах 1500-2000 ватт.

Обрабатываемые стороны. Обычно рейсмус работает только с одной стороной детали — с верхней, однако фуговально-рейсмусовые станки работают и с верхней, и с нижней гранями одновременно, а профессиональные модели могут быть даже многосторонними, но это редкое явление.

Скорость вращения вала. Как правило, она колеблется в пределах 8000-10 000 оборотов в минуту. Чем выше максимальная скорость вращения, тем с более капризным материалом может работать станок.

Глубина съёма. Она показывает, какой толщины слой может снять станок с доски за один проход. Как правило, производители указывают максимальную толщину съёма в 2-3 мм, но такой результат возможен только при использовании достаточно узких заготовок. Если углубиться в широкую деталь слишком сильно, мотор просто не сможет провернуть строгальный вал и работа встанет.

Размеры заготовки. Обычно рейсмусы способны обрабатывать детали толщиной от 5-6 до 150 мм. Более тонкие заготовки слишком сильно бы деформировались и превратились бы в щепки, ну а большая толщина сделала бы станок слишком громоздким. Ширина строгания обычно составляет 300-330 мм.

Скорость автоподачи. Все рейсмусовые станки оснащают системой автоподачи: вальцы, которые прижимают заготовку к столу, её же и двигают. Обычно скорость движения детали внутри станка составляет от 4 до 9 метров в минуту.

Обычно скорость движения детали внутри станка составляет от 4 до 9 метров в минуту.

Тип ножей. Ножи в строгальном валу могут быть одноразовыми и перезатачиваемыми. Одноразовые обычно имеют двустороннюю заточку: когда тупится одна сторона, нож нужно перевернуть на другую: когда затупится и она, рабочий инструмент нужно менять. Многоразовые ножи после того, как они потеряют остроту, нужно просто ещё раз заточить. Первый вариант проще и удобнее, однако сменные ножи стоят довольно дорого, да к тому же не всегда можно найти нож подходящей модели. Многоразовые ножи дешевле в эксплуатации и могут служить долгие годы, не требуя замены.

Количество ножей. Обычно строгальный вал содержит два ножа, расположенных друг напротив друга. Валы с тремя ножами встречаются реже.

Материал вальцов. Рейсмусы попроще нередко оснащают вальцами из простой чёрной резины: они могут проскальзывать по заготовке, а если она забуксует, то и оставлять на ней чёрные следы. Полиуретановые вальцы не оставляют на деталях следов, поэтому предпочтительнее резиновых. Рельефные металлические вальцы исключают проскальзывание и не красят доски, однако могут оставлять на заготовках отметины при прижатии, которые остаются и после обработки.

Полиуретановые вальцы не оставляют на деталях следов, поэтому предпочтительнее резиновых. Рельефные металлические вальцы исключают проскальзывание и не красят доски, однако могут оставлять на заготовках отметины при прижатии, которые остаются и после обработки.

Система разметки. На это тоже стоит обратить внимание при покупке: рейсмусовые станки могут оснащаться разметкой миллиметрового или дюймового типа. Если об этом забыть, то придётся переводить доли дюйма в доли метра в уме, а это лишний шанс ошибиться.

Стружкоприёмник. Чтобы стружки не заваливали всё вокруг, рейсмусы оснащают специальными улавливателями, которые подключаются к системе пылеудаления. С одной стороны, это позволяет сохранить чистоту в мастерской, с другой — стружкоприёмники постоянно забиваются, так что за этим стоит следить.

Профессиональные и бытовые рейсмусовые станки. Это деление довольно условно и принципиальных отличий между профессиональными, полупрофессиональными и бытовыми моделями нет. Однако модели для специалистов обычно производительнее, надёжнее и рассчитаны на длительную непрерывную работу, но стоят куда дороже бытовых моделей.

Однако модели для специалистов обычно производительнее, надёжнее и рассчитаны на длительную непрерывную работу, но стоят куда дороже бытовых моделей.

Правила работы на рейсмусовом станке

В процессе обработки заготовок на станке участвуют, как правило, два человека. Стол посредством регулировки выставляется в соответствии с необходимым размером. Для этого станина рейсмуса обычно бывает оснащена специальной шкалой. Для пробы прогоняют 2-3 детали, после чего проверяют их толщину. При необходимости высоту стола корректируют.

Для обработки заготовки один из рабочих укладывает ее строганной поверхностью на стол и двигает под подающий вал. Второй человек принимает и складирует готовые изделия. Если станок оборудован секционным подающим валом, на стол можно укладывать сразу несколько деталей небольшой толщины, подавая их одновременно на передние вальцы. Разница толщины деталей при этом должна составлять 1-4 мм, а толщина слоя, который рекомендуется снимать за один заход 1,5-5 мм.

При обработке заготовок на рейсмусе следует придерживаться следующих правил:

- прежде чем приступать к работе, нужно убедиться в том, что ножи правильно и надежно закреплены, а все механизмы верно отрегулированы;

- предохранительные упоры, которые препятствуют обратному выбросу деталей, необходимо опустить вниз;

- при работе на станке, оснащенном цельным подающим валом, за один заход можно обрабатывать не больше двух деталей, которые следует располагать по краям стола.

Самодельный универсальный рейсмус

самодельный рейсмус

Несложный в устройстве, многофункциональный рейсмус можно сделать самостоятельно. Для этого понадобится следующий инструмент:

- углошлифовальная машина;

- сверлильный и токарный станок;

- сварочный аппарат.

Ход работы.

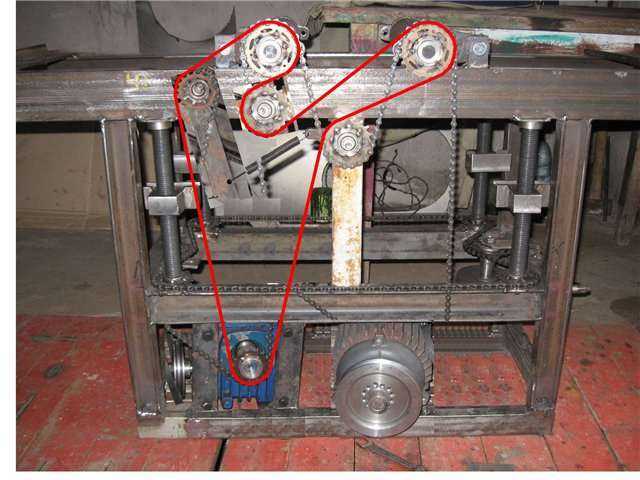

- Свариваем станину из уголка 50 х 50 и металлической трубы квадратного сечения 40 х 40 мм. Чем массивнее получилась конструкция, тем более крупные заготовки на ней можно обрабатывать, тем более устойчивым она будет.

Одновременно с этим нужно предусмотреть место для размещения станка: подход к нему должен быть со всех сторон.

Одновременно с этим нужно предусмотреть место для размещения станка: подход к нему должен быть со всех сторон. - Ножевой вал желательно приобрести уже готовым, так как самостоятельно вал сложно сбалансировать. Подойдет вал на 300 мм с 3 резаками.

- Подбираем ступенчатые шкивы и электродвигатель асинхронный не более 4 кВт мощностью.

- Ролики прижимные можно взять из ручного бельевого отжима, а можно сделать самостоятельно. Ролики крепятся на сварную раму, двойными креплениями. С одного конца рама устанавливается на рулевую тягу от легкового автомобиля, а с другого на подпружиненные винты.

- Регулировка рабочей поверхности осуществляется болтами. Чтобы все они вращались синхронно, их соединяют велосипедной цепью, надетой на зубчатые колесики. Тогда при вращении одного болта движение передается остальным.

- Пружины для станка подходят автомобильные, от грузовых машин. Заготовки подаются вручную.

Работа универсального станка в видеоролике:

Техника безопасности

Перед работой следует:

- заправить одежду, застегнуть рукава, проследить за тем, чтобы края одежды не свисали;

- произвести осмотр рабочей территории, убрать все лишние предметы, которые могут мешаться под ногами;

- позаботиться о качественном освещении рабочей площади.

Подготовка приспособлений

На этом этапе нужно убедиться в наличии и корректной работе вспомогательного оборудования, предохраняющего от обратного выбрасывания обрабатываемых деталей.

Если предполагается обработка длинных заготовок, выходную часть рабочего стола следует удлинить, а перед станком можно установить подставку на роликах.

Проверка исправности рейсмуса

- плита станка должна иметь гладкую поверхность, без впадин и прочих дефектов;

- ножевой вал должен быть хорошо отбалансирован. Проверить этот параметр можно путем проворачивания вала, предварительно сняв с него приводной ремень. Если при остановке вал остается в неподвижном положении, значит все в порядке;

- передний стол должен хорошо подниматься и опускаться;

- поверхность рифленых вальцов не должна быть стертой и потрескавшейся;

- верхние подающие валы нужно закрыть со стороны рабочего места.

В ходе работы

- обрабатывать можно лишь заготовки, длина которых не меньше, чем расстояние от передних до задних подающих вальцов + 5 см;

- заготовку, толщина которой меньше 0,5-1см, обрабатывать нужно с деревянной подложкой;

- перед работой каждую заготовку нужно осмотреть на предмет изъянов, при обнаружении которых деталь следует отложить для дополнительного раскроя;

- строгать необходимо по структуре волокон.

Это обеспечит более качественную обработку;

Это обеспечит более качественную обработку; - при строгании сосновой древесины, поверхность стола нужно протирать ветошью, смоченной керосином или соляркой. Таким способом удаляется смола, затрудняющая продвижение заготовки;

- не следует снимать оградительные приспособления;

- нельзя убирать рабочее место, а также смазывать, налаживать и ремонтировать станок на ходу;

- не следует складировать на столе рейсмуса детали, обработанные изделия, инструмент, ветошь и т.д.;

- в случае внезапного отключения электроэнергии, а также при отлучке, обязательно нужно выключить станок.

По окончании работы

Выключить станок. Начинать уборку можно только после того, как ножевой вал перестанет вращаться. Для удаления стружки и опилок следует использовать кисти или щетки.

Виды и способы устранения возможных неполадок

| Неполадка | Причина | Устранение |

| Ножевой вал не крутится при запуске станка | 1. Отсутствует электропитание. 2.Автоматическое отключение теплового реле. 3.Не закреплено оградительное приспособление на ножевом вале Отсутствует электропитание. 2.Автоматическое отключение теплового реле. 3.Не закреплено оградительное приспособление на ножевом вале | 1.Проверить подачу электричества. 2.Включить тепловое реле. 3.Установить и зафиксировать приспособление, проверить и настроить работу выключателя, который блокирует защитное ограждение |

| Не получается загнать заготовку в станок (деталь буксует) | 1. Подающие валики недостаточно давят на деталь. 2. Недостаточный выступ нижних валиков | 1.Отрегулировать силу нажатия подающих валиков. 2.Настроить высоту положения валиков |

| Размер обработанной заготовки не соответствует заданным параметрам | 1.Стол неправильно настроен. 2.Стол не зафиксирован. 3.Ножи затупились | 1.Произвести регулировку стола. 2.Зафиксировать стол. 3.Сменить ножи |

| Поверхности обработанной детали не параллельны друг другу. | 1.Ножи неровно установлены. 2.Нижние валики не параллельно расположены относительно поверхности стола | 1. Отрегулировать положение ножей. 2.Правильно выставить нижние валики Отрегулировать положение ножей. 2.Правильно выставить нижние валики |

| Поперечные выбоины на концах заготовок | 1.Нижние валики слишком выступают над столом. 2.Прижимы неправильно выставлены | 1.Выставить нижние валики в правильное положение. 2.Правильно выставить прижимы по отношению к прижимному валу |

| Продольные борозды на обработанной детали | Местные дефекты на режущей ножевой кромке | При строгании узких деталей обходить стороной места дефектов или заменить ножи |

| Обработанная деталь приобретает волнообразную поверхность | 1.Неправильно выставлены ножи. 2.Ножевой вал бьет по заготовке | 1.Отрегулировать положение ножей 2.Отбалансировать ножевой вал путем подбора ножей по весу, взвесив их на балансировочных весах |

| Рифленый вал оставляет следы на обработанной заготовке | Передний вал слишком прижимает заготовку | Настроить силу прижима вала |

| При обработке местами происходит скалывание и вырывание фрагментов древесины | 1. Ножи слишком выступают над корпусом ножевого вала. Ножи слишком выступают над корпусом ножевого вала.2.Оставлен недостаточный припуск на строгание | 1.Отрегулировать и установить ножи по отношению к корпусу на 1-2 мм. 2.Заготовки отсортировываются в брак |

| При обработке на поверхности детали поднимается ворса | 1. Ножи затупились. 2. Износились сменные вкладыши для предотвращения сколов | 1.Сменить ножи. 2.Сменить вкладыши |

Как видно, производительность и качество работы станка обусловлено множеством различных факторов, которые должны учитываться в ходе рабочего процесса. При возникновении более серьезных неполадок следует обратиться к квалифицированным специалистам.

Как выбрать рейсмус

Инструмент 21 века / Полезные статьи / Станки / Как выбрать рейсмус

Что такое рейсмус?

Начнем с определения. Что такое рейсмус? Рейсмус – это деревообрабатывающий станок, позволяющий автоматизировать процесс подгонки деревянных изделий по толщине путем строгания.

При обработке заготовка подается по горизонтальному столу (чаще всего автоматически), а быстро вращающийся барабан с закрепленными в нем ножами снимает слой древесины. В результате получаются идеально ровные по толщине доски с параллельными плоскостями. Иногда с помощью рейсмуса обрабатывают блоки из нескольких деталей, для придания им одного размера.

Как выбрать рейсмус для дома?

Как выбрать рейсмус для дома? Оптимальный по соотношению размеров и количеству опций станок следует выбирать, исходя из специфики предстоящих работ. Существует большое количество рейсмусовых станков – от больших стационарных машин до переносных небольших моделей. Для использования в домашних условиях можно подобрать достаточно легкий рейсмус. Однако чаще при покупке следует обращать внимание на качество и размеры рабочих поверхностей стола, скорость вращения барабана с ножами, наличие автоматической подачи, возможность регулировки скорости подачи заготовки, ширину обработки, максимальную высоту обработки и мощность станка.

Бытовые модели имеют компактные размеры и не требуют заливки специального фундамента для их стационарного монтажа, что уменьшает дополнительные траты и существенно ускоряет пуско-наладочные работы. Частота вращения рабочего вала у них обычно составляет 8000-9000 об/мин. Это позволяет получить на выходе гладкую поверхность обработанного изделия, без дефектов. Для домашней мастерской под небольшой объем работ можно приобрести станок мощностью 1000-1500 Вт. Такая машина не перегрузит домашнюю электросеть и будет занимать не много места. Бытовые рейсмусы имеют как правило один вал – он занимает верхнее положение и является подвижным.

Станки для производственных целей имеют высокую производительность. Мощный двигатель позволяет выдерживать интенсивные нагрузки. Такие машины имеют большой вес, и требуют стационарной установки на фундамент.

Максимальный размер обрабатываемых деталей.

Чтобы правильно выбрать рейсмус, в первую очередь надо отталкиваться от максимальной толщины и ширины обрабатываемых заготовок. Приобретать рейсмус лучше с запасом по высоте обработки. Это расширит ваши возможности и позволит строгать не только доски, но и брус.

Приобретать рейсмус лучше с запасом по высоте обработки. Это расширит ваши возможности и позволит строгать не только доски, но и брус.

Производительность рейсмуса.

Производительность рейсмуса напрямую зависит от мощности аппарата. Чем больше материала планируется обработать на станке, тем мощнее необходимо выбирать электродвигатель. Иначе станок будет перегружаться, и быстро выйдет из строя. Для дома вполне подойдет одновальный станок мощностью 1000-1500 Вт.

При необходимости обработать большую партию древесины (доски, брус), выбор следует остановить на двухвальном рейсмусе с автоматической подачей заготовок.

Подача заготовки.

Подача заготовки зависит от модели станка.

Может осуществляться вручную или автоматически. Предпочтение следует отдавать станкам с автоматической подачей. В этом случае можно получить более чистую поверхность обработанной детали.

Может осуществляться вручную или автоматически. Предпочтение следует отдавать станкам с автоматической подачей. В этом случае можно получить более чистую поверхность обработанной детали. Механизм регулировки рабочего вала.

Регулировка толщины снимаемого слоя древесины с заготовки, а также установка конечных параметров будущего изделия производится путем подъёма или опускания верхнего строгального вала с помощью винтового механизма. При таком способе регулировки обязательно наличие фиксатора, блокирующего верхнюю подвижную часть станка, в которой расположен строгальный вал. Этот фиксатор не позволяет сбиваться выставленным настройкам.

Масса станка.

Все бытовые рейсмусы относительно легкие, и в случае рейсмуса это скорее минус, чем плюс. Ведь рейсмус – точный станок, а, как известно, при работе любого станка возникает вибрация. Погасить ее может только вес самого устройства. Поэтому станки большой массы в данном случае в выигрыше.

Рейсмусы для крупных заготовок.

Рейсмусы мощностью от 1,5 кВт применяются в крупных столярных цехах и на производстве мебели. Профессиональные рейсмусы двухвальные – первый рабочий вал расположен на столе станка, а второй вал находится над ним и перемещается в вертикальном направлении в специальных направляющих. Данная конструкция, в сравнении с одновальными станками, позволяет увеличить производительность станка вдвое.

Для стационарного размещения подобных станков монтируется индивидуальный фундамент, исключающий вибрацию аппарата при работе и сохранение параметров обработки заготовки. Профессиональные рейсмусы способны обрабатывать за один проход большое количество широких заготовок. Вследствие этого они довольно габаритны, конструкционно сложны, имеют мощные двигатели, ну и дороги, конечно.

Для продления срока эксплуатации рейсмуса рекомендуется своевременно обслуживать, регулировать и ремонтировать станок. Содержать его в чистоте. Загрязненный двигатель станка имеет худшие условия охлаждения, что существенно сокращает срок его службы. Для безопасной работы с рейсмусом, перед использованием необходимо обязательно ознакомиться с инструкцией по эксплуатации. При работе со станком пользоваться спецодеждой и средствами индивидуальной защиты.

Для безопасной работы с рейсмусом, перед использованием необходимо обязательно ознакомиться с инструкцией по эксплуатации. При работе со станком пользоваться спецодеждой и средствами индивидуальной защиты.

Что такое рейсмус и для чего он нужен? Станок деревообрабатывающий многофункциональный бытовой с рейсмусом

В наборе инструментов любого плотника или слесаря обязательно должен быть рейсмус. Его функция позволяет корректно фиксировать размерные показатели, прокладывать точные проекции и определять правильность положения тех или иных объектов или конструкций в строительстве и монтаже. Однако вопрос о том, что такое рейсмус, предполагает неоднозначный ответ. С одной стороны, это может быть незатейливый деревянный прибор с двумя-тремя компонентами, а с другой – полноценный обрабатывающий станок, в котором функция рейсмуса предусмотрена в качестве вспомогательной.

В чем заключается функция рейсмуса?

Обычно рейсмус приобретается для работы с древесиной. Как уже отмечалось, классическое устройство позволяет фиксировать геометрические параметры заготовки, производить замеры, переносить данные с чертежей на реальные материалы и т.д. Однако полноценный рейсмус по дереву в виде станка обладает более широкими возможностями. Если ручные модели применяются только для разметки, то настольное оборудование на месте реализует и обрабатывающие действия. Но и здесь есть своя специфика. Коррекция заготовок по форме и размерам производится по типу фуговальных машин или рубанков. То есть это именно корректирующая машина, по функционалу близкая к шлифовальным станкам. Такие агрегаты применяются и в профессиональных целях на мебельных фабриках, и в быту при строительстве небольших объектов или конструкций с применением древесного материала.

Как уже отмечалось, классическое устройство позволяет фиксировать геометрические параметры заготовки, производить замеры, переносить данные с чертежей на реальные материалы и т.д. Однако полноценный рейсмус по дереву в виде станка обладает более широкими возможностями. Если ручные модели применяются только для разметки, то настольное оборудование на месте реализует и обрабатывающие действия. Но и здесь есть своя специфика. Коррекция заготовок по форме и размерам производится по типу фуговальных машин или рубанков. То есть это именно корректирующая машина, по функционалу близкая к шлифовальным станкам. Такие агрегаты применяются и в профессиональных целях на мебельных фабриках, и в быту при строительстве небольших объектов или конструкций с применением древесного материала.

Регулировочные болты и подача заготовок

Чертежи самодельного станка

Согласно используемому чертежу, стол для установки рейсмусового станка необходимо устанавливать на регулировочные болты, что даст возможность при необходимости отрегулировать его. Чтобы максимально точно отрегулировать плоскость стола, а также предотвращать необходимость регулировки каждого болта по отдельности, к ним можно приварить велосипедные звездочки, соединив их цепью. Пружины можно взять от клапанов с двигателя любого грузовика.

Чтобы максимально точно отрегулировать плоскость стола, а также предотвращать необходимость регулировки каждого болта по отдельности, к ним можно приварить велосипедные звездочки, соединив их цепью. Пружины можно взять от клапанов с двигателя любого грузовика.

В используемом чертеже ручная подача заготовок. Но всегда есть возможность усовершенствовать конструкцию, оснастив стол для станка системой автоматической подачи заготовок. В таком случае заготовка будет очень плавно подаваться в станок, что обеспечит точное снятие требуемого слоя древесины при строгании.

Читайте также: Htaccess редирект на https beget

Кроме того, нелишним будет использование специальных вальцов, которые будут прижимать заготовку к рабочей поверхности в процессе ее обработки. Качественно сделать это вручную очень сложно, в то время, как вальцы справляются с такой задачей «на отлично».

На этом сборка рейсмусового станка закончена. Чтобы предотвратить образование коррозии и грибков, рекомендуется покрасить все металлические части такого самодельного оборудования. Не нужно красить только нижнюю рабочую часть инструмента, которая и будет осуществлять обработку материала.

Не нужно красить только нижнюю рабочую часть инструмента, которая и будет осуществлять обработку материала.

Конструкция обычного рейсмуса

Простейшая модель такого типа формируется тремя компонентами – базовой несущей стойкой с размерной шкалой, зажимом или ухватывающим приспособлением и небольшим устройством для нанесения разметки. Характерной чертой бюджетных домашних рейсмусов является материал изготовления – это модели, выполненные из той же древесины, но твердой породы. По конструкции готовый прибор представляет собой колодку, в которой имеется прямоугольное отверстие. Используя перемещение функциональных элементов в виде реек, пользователь может выполнять динамическую разметку. Для понимания, что такое рейсмус в традиционном исполнении, следует учитывать и значимость чертежных компонентов – штырей. Их может быть несколько. Например, двойная конфигурация разметки позволяет выполнять разметку, сформированную параллельно идущими линиями.

Компании

Разметочный рейсмус – назначение, виды, применение

Исходное значение слова «рейсмус» («рейсмас») определяет инструмент для разметки, тем не менее, в последнее время термин всё чаще используется для обозначения представителей обширного класса оборудования – рейсмусовых станков. В данной статье речь идет именно о разметочных рейсмусах.

В данной статье речь идет именно о разметочных рейсмусах.

Разметочный рейсмус – это инструмент, предназначенный для проведения измерений и нанесения (прочерчивания) линий разметки параллельно базовым линиям в процессе подготовки изделий к обработке. Применяется рейсмус и при перенесении размеров на заготовку с чертежей, измерительных инструментов, или с уже обработанных эталонных изделий.

Конструктивную основу большинства разметочных рейсмусов составляют стойка (штанга, в случае штангенрейсмуса) и зажим, который можно перемещать и фиксировать в различных положениях на стойке (штанге).

Особенности станков с рейсмусами

Кардинально отличаются от обычных рейсмусов станковые модели. Они предназначены для механической обработки древесного материала посредством ножей. Как правило, станок деревообрабатывающий многофункциональный бытовой с рейсмусом состоит из станины, рабочей площадки и упомянутых ножевых элементов. Роль оператора в процессе эксплуатации может быть разной. В бюджетных моделях, где не предусматриваются автоматические системы, он сам подает заготовку и ее же принимает с другой стороны рабочей поверхности. Но есть и автоматические модели, которые могут выполнять и серийную обработку без контроля со стороны оператора.

В бюджетных моделях, где не предусматриваются автоматические системы, он сам подает заготовку и ее же принимает с другой стороны рабочей поверхности. Но есть и автоматические модели, которые могут выполнять и серийную обработку без контроля со стороны оператора.

Важно учитывать отличия такого рода станков от фуговальных агрегатов. Здесь вновь стоит обратиться к вопросу о том, что такое рейсмус станкового типа. Это машина, которая за счет ножей выполняет шлифовальные или строгальные операции. В свою очередь, фуговальные станки могут иметь ту же конструкцию, но благодаря большему количеству ножей (минимум три) они реализуют глубокий съем лишней массы с поверхности заготовки.

Классификация

Существуют разные модели фуговально-рейсмусовых станков.

По назначению различают:

- Профессиональные установки.

- Бытовые модели.

Разница между ними состоит в мощности, размерах корпуса и ширине обрабатываемой заготовки (рабочей базе). Кроме этого, бытовые и профессиональные установки отличаются ценой — бытовые гораздо дешевле, но это не мешает им быть полнофункциональными приспособлениями.

Кроме этого, бытовые и профессиональные установки отличаются ценой — бытовые гораздо дешевле, но это не мешает им быть полнофункциональными приспособлениями.

Мнение эксперта

Левин Дмитрий Константинович

Для использования в домашней мастерской выбирают бытовые модели. Они компактны, не занимают много места, работают от обычной сети 220 В. Профессиональные станки используются в промышленных цехах. они больше размером, для питания требуется трехфазное напряжение 380 В. У бытовых моделей корпус представляет собой несущий каркас из уголка или швеллера, прикрытый листовым металлом. Профессиональные станки имеют чугунный корпус, обладающий большой массой. она исключает вибрацию и перемещение установки по полу.

Советы по эксплуатации прибора

Главное в процессе установки – обеспечить стабильное положение конструкции. При этом станок может быть напольным и настольным. В обоих случаях надежная фиксация машины на поверхности обеспечит получение точного результата. Желательно использовать специальные крепежи, которые обездвижат рейсмус. Инструкция к настольным моделям, к примеру, рекомендует фиксировать агрегат посредством 4 комплектных болтов к верстаку или устойчивой рабочей платформе. Работа начинается после того, как барабан, оснащенный лезвиями, наберет должную скорость. Далее можно устанавливать заготовку на поверхность стола заподлицо. В процессе строгания тяжелых и длинных объектов следует немного приподнимать крайние части заготовки с двух сторон резки. Это позволит исключить выдалбливание или отрезание лишних частей.

Желательно использовать специальные крепежи, которые обездвижат рейсмус. Инструкция к настольным моделям, к примеру, рекомендует фиксировать агрегат посредством 4 комплектных болтов к верстаку или устойчивой рабочей платформе. Работа начинается после того, как барабан, оснащенный лезвиями, наберет должную скорость. Далее можно устанавливать заготовку на поверхность стола заподлицо. В процессе строгания тяжелых и длинных объектов следует немного приподнимать крайние части заготовки с двух сторон резки. Это позволит исключить выдалбливание или отрезание лишних частей.

Советы специалистов

Во время работы на фуговально-рейсмусовых станках необходимо строго соблюдать требования безопасности:

- Не удерживать заготовку над вращающимся ножом.

- Рукава и другие детали одежды не должны иметь свисающих концов.

- Рабочее место должно быть хорошо освещено, но не лампами дневного света.

- Во время работы обязательно использовать специальные толкатели и прочие защитные приспособления.

- Участок возле станка должен быть свободен от обрезков дерева, заготовок и прочего хлама, затрудняющего перемещение.

Эти требования должны соблюдаться в обязательном порядке.

Рекомендуется всегда работать только заточенным инструментом. если на поверхности заготовок появились продольные бороздки, значит, на режущей кромке возникли выбоины. это сигнал о необходимость снимать и точить ножи.

Кроме этого, надо следить за состоянием заготовок. Удалять гвозди или шурупы, которые могут оказаться в них. Не допускается обработка древесины, испачканной застывшим цементным раствором — это быстро выведет из строя ножи. Не следует пытаться снимать толстый слой за один проход, надо руководствоваться значениями, изложенными в технических характеристиках станка. Это позволит получить качественную обработку заготовок и продлить срок службы станка.

Производители рейсмусов

В той или иной модификации рейсмусы присутствуют в ассортименте практически всех крупных изготовителей строительного инструмента и оборудования. В частности настольный рейсмус для работы с небольшими объемами предлагают компании Makita и Dewalt. Это надежная техника, которая отличается долговечностью, эксплуатационной гибкостью и высокой эффективностью в плане обработки.

В частности настольный рейсмус для работы с небольшими объемами предлагают компании Makita и Dewalt. Это надежная техника, которая отличается долговечностью, эксплуатационной гибкостью и высокой эффективностью в плане обработки.

Интересные варианты предлагают и отечественные производители. Например, модель «Энкор Корвет-21» вполне подойдет для небольшой мастерской, занимающейся обработкой пиломатериала. Если требуется рейсмус универсальный для широкого спектра типовых операций, то можно обратиться к линейке «Калибр». Под этой маркой выпускаются также доступные по цене и выносливые в работе модели.

Виды и способы устранения возможных неполадок

| Неполадка | Причина | Устранение |

| Ножевой вал не крутится при запуске станка | 1.Отсутствует электропитание. 2.Автоматическое отключение теплового реле. 3.Не закреплено оградительное приспособление на ножевом вале | 1.Проверить подачу электричества. 2.Включить тепловое реле. 3.Установить и зафиксировать приспособление, проверить и настроить работу выключателя, который блокирует защитное ограждение 2.Включить тепловое реле. 3.Установить и зафиксировать приспособление, проверить и настроить работу выключателя, который блокирует защитное ограждение |

| Не получается загнать заготовку в станок (деталь буксует) | 1. Подающие валики недостаточно давят на деталь. 2. Недостаточный выступ нижних валиков | 1.Отрегулировать силу нажатия подающих валиков. 2.Настроить высоту положения валиков |

| Размер обработанной заготовки не соответствует заданным параметрам | 1.Стол неправильно настроен. 2.Стол не зафиксирован. 3.Ножи затупились | 1.Произвести регулировку стола. 2.Зафиксировать стол. 3.Сменить ножи |

| Поверхности обработанной детали не параллельны друг другу. | 1.Ножи неровно установлены. 2.Нижние валики не параллельно расположены относительно поверхности стола | 1.Отрегулировать положение ножей. 2.Правильно выставить нижние валики |

| Поперечные выбоины на концах заготовок | 1.Нижние валики слишком выступают над столом. 2.Прижимы неправильно выставлены 2.Прижимы неправильно выставлены | 1.Выставить нижние валики в правильное положение. 2.Правильно выставить прижимы по отношению к прижимному валу |

| Продольные борозды на обработанной детали | Местные дефекты на режущей ножевой кромке | При строгании узких деталей обходить стороной места дефектов или заменить ножи |

| Обработанная деталь приобретает волнообразную поверхность | 1.Неправильно выставлены ножи. 2.Ножевой вал бьет по заготовке | 1.Отрегулировать положение ножей 2.Отбалансировать ножевой вал путем подбора ножей по весу, взвесив их на балансировочных весах |

| Рифленый вал оставляет следы на обработанной заготовке | Передний вал слишком прижимает заготовку | Настроить силу прижима вала |

| При обработке местами происходит скалывание и вырывание фрагментов древесины | 1.Ножи слишком выступают над корпусом ножевого вала. 2.Оставлен недостаточный припуск на строгание | 1. Отрегулировать и установить ножи по отношению к корпусу на 1-2 мм. Отрегулировать и установить ножи по отношению к корпусу на 1-2 мм.2.Заготовки отсортировываются в брак |

| При обработке на поверхности детали поднимается ворса | 1. Ножи затупились. 2. Износились сменные вкладыши для предотвращения сколов | 1.Сменить ножи. 2.Сменить вкладыши |

Как видно, производительность и качество работы станка обусловлено множеством различных факторов, которые должны учитываться в ходе рабочего процесса. При возникновении более серьезных неполадок следует обратиться к квалифицированным специалистам.

Как выбрать рейсмусовый станок?

Прежде всего, учитываются технико-эксплуатационные характеристики. Например, по глубине пропила можно понять, какой пласт с поверхности сможет снять станок за один проход. Эта величина варьируется в среднем от 1 до 3 мм. Не менее важна и ширина пропила, от которой в принципе зависит способность машины обслуживать заготовки того или иного формата. Бытовые модели обычно работают с шириной в диапазоне 300-330 мм. Зачастую важна и мощность. Она определит, какой производительностью располагает станок деревообрабатывающий многофункциональный бытовой с рейсмусом в конкретном исполнении. Данный показатель может составлять и 1,5 кВт, и 2 кВт. Модели, близкие к первому значению, подойдут для частных нужд, а станки мощностью более 2 кВт относятся к промышленному сегменту.

Зачастую важна и мощность. Она определит, какой производительностью располагает станок деревообрабатывающий многофункциональный бытовой с рейсмусом в конкретном исполнении. Данный показатель может составлять и 1,5 кВт, и 2 кВт. Модели, близкие к первому значению, подойдут для частных нужд, а станки мощностью более 2 кВт относятся к промышленному сегменту.

Сборка из электрорубанка

Ручным прибором тяжело долго и продуктивно работать, поэтому многие умельцы собирают рейсмус из электрорубанка своими руками. Конструкция несложная, много материалов не требуется, и любой мастер может её повторить в домашних условиях или в небольшой мастерской.

Для изготовления самодельного рейсмуса нужны следующие инструменты:

- Токарный станок для вытачивания валиков.

- Сверлильный станок для сверления отверстий под различные крепёжные элементы.

- Сварочный аппарат, чтобы собрать тяжелую станину и подающий стол.

- Дрель. С её помощью можно быстро просверливать мелкие отверстия и закручивать болты.

- Болгарка потребуется для вырезания деталей будущего станка по чертежам. При работе надо не забывать делать припуски на толщину режущего полотна болгарки, чтобы конструкция получилась правильной и ровной.

Обычно общие размеры самодельных станков не превышают 1х1 метра. Поэтому рейсмусы легко переносить и размещать в любых удобных и доступных местах. Главное, чтобы подход к ним был всегда свободным.

Схема расположения основных элементов, следующая:

- Стол основной для подачи и выдачи изделия (1)

- Собственно, само деревянное изделие (2)

- Предохранитель (3)

- Верхний рифлёный валик, который подает заготовку (4)

- Прижимная колодка, следящая, чтобы стружка не забивалась (5)

- Главный ножевой вал (6)

- Вторая прижимная колодка (7)

- Верхний гладкий валик (8)

- Нижний валик с гладкой поверхностью (9).

Сначала надо собрать станину. Отлично подойдет железный угол или профильная квадратная труба с размерами пятьдесят на пятьдесят миллиметров. Чем больше размер этих элементов, тем больше возможна вибрация запущенного станка.

Чем больше размер этих элементов, тем больше возможна вибрация запущенного станка.

После подготовки деталей для станины при помощи сварочного аппарата собирается каркас. Перед этим надо просверлить сверлильным станком отверстия. Для погашения вибрации каркас лучше всего забетонировать.

На токарном станке изготавливаются валы: ножевой и вспомогательный. Если есть возможность, то лучше приобрести готовые. От качества этих элементов больше всего зависит внешний вид будущих изделий.

Электромотор может иметь мощность четыре — пять киловатт. Для шкивов мотора и валов подойдут шестерёнчатые варианты. В этом случае можно использовать в качестве передачи вращения цепи.

Прижимные валы лучше всего получаются из выжимающего узла от старых стиральных машин. Резиновое покрытие этих валиков очень нежно обращается с поверхностью древесины и не деформирует её.

С помощью сварочного аппарата создается обрамление для валиков. Сами валики крепятся на болты. Если с одной стороны вала использовать пружины, то появится возможность перемещать валы по вертикали.

Сварочный аппарат поможет сделать часть рулевой тяги — это будет ограничителем. На регулировочные крепления крепится столешница. Она состоит из передней и задней части.

Перед началом пусковых работ проверяют правильность расположения и заточки ножей.

После окончания сборки станка можно приступать к наладке и проверке его работоспособности.

Наладка оборудования

Перед началом работ необходимо убедиться в надежности всех креплений и достаточной затянутости болтов.

Регулируют станок, проверяя степень натяжения подающих валов. В случае полного заполнения рабочего стола увеличивают давление передних валиков.

При обработке небольших элементов давление уменьшают, чтобы не повредить деревянную поверхность.

При правильном понимании принципов работы рейсмуса его настройка проходит быстро и результативно.

Необходимо помнить, что для качественной работы не надо устанавливать максимальную глубину строгания. Лучше произвести несколько операций подряд и тогда хороший результат не заставит себя ждать.

Фугование и рейсмусование без ошибок

Строгально-фуговальный и рейсмусовый станки работают схожим образом, снимая слой материала с пласти или кромки доски, поэтому назначение этих станков нередко путают. Оба они служат для выравнивания поверхностей пиломатериалов и придания им прямоугольного сечения, однако каждый из них используется определенным образом и выполняет разные операции. Строгально-фуговальный станок может сделать одну пласть доски плоской, а смежную кромку перпендикулярной к пласти, однако он не способен придать этой доске одну и ту же толщину по всей ее длине — это уже работа рейсмусового станка. Таким образом, строгально-фуговальный и рейсмусовый станки работают в связке. Получение плоских заготовок правильной формы начинается на строгально- фуговальном станке, поэтому сначала рассмотрим именно его.

Рейсмус Макита: запчасти, размеры, глубина строгания

При обработке древесины не обойтись без специального оборудования. Один из незаменимых инструментов для создания идеальной заготовки — рейсмусовый станок Макита. С его помощью изготавливают деревянные детали, в которых точно выдержана заданная толщина, углы, а поверхность со всех четырех стороны получается абсолютно гладкой.

С его помощью изготавливают деревянные детали, в которых точно выдержана заданная толщина, углы, а поверхность со всех четырех стороны получается абсолютно гладкой.

Что представляет собой рейсмус Макита

Рейсмус Макита сконструирован так, чтобы сделать работу на нем для мастера максимально удобной и эффективной. Наличие нескольких ножей-насадок, заточенных с двух сторон, дает возможность сократить траты на расходные материалы. Насадки крепко зафиксированы, но их можно легко заменить за несколько минут.

Станок небольших размеров, легкий. Это важный нюанс, когда есть необходимость перевозить оборудование. Прочная конструкция на четырех ножках, на которой размещают и фиксируют станок, делает его устойчивым, сводит к минимуму вибрацию. Размеры стола для деревообрабатывающего агрегата должны соответствовать размерам деревянных деталей.

Уровень шума при работе на рейсмусе Макита данной модели ниже, чем на аналогичных приборах других производителей.

Первый этап обработки деревянного материала производится фуговальной машиной. В результате получается заготовка с двумя гладкими сторонами и прямым углом между ними. Чтобы добиться идеальных параметров с четырех сторон и вывести на 90 градусов остальные углы, применяется рейсмус.

В результате получается заготовка с двумя гладкими сторонами и прямым углом между ними. Чтобы добиться идеальных параметров с четырех сторон и вывести на 90 градусов остальные углы, применяется рейсмус.

Глубину разреза на обрабатываемой детали можно менять при помощи специального регулировщика. Управлять станком удобно: чтобы запустить работу, нужно нажать педаль. Материал протягивается по ленте самостоятельно — это повышает безопасность при работе.

В отличие от станков других моделей, данный прибор предлагается в комплекте со съемным пластиковым контейнером, предназначенным для хранения запасных деталей. При покупке в коробке можно найти шестигранный ключ, магнитный держатель и ключ для настройки. Стандартный набор наиболее востребованных запчастей для рейсмуса Макита 2012 nb состоит из таких элементов:

- двусторонние ножи;

- ремень;

- цепь;

- мелкие детали (пружины, подшипники, зажимные винты, другие).

Технические параметры станка рейсмусового Makita 2012 nb таковы:

- мощность — 1,62 кВт;

- потребляемое напряжение — 230 В;

- частота хода (холостого) — 8500 об/мин.

;

; - глубина надреза — 3 мм;

- максимальная ширина строгания — 304 мм;

- допустимая толщина заготовки для обработки — 155 мм;

- скорость протягивания материала — 0,14 м/с;

- вес станка — 28,1 кг.

Станок с подобной характеристикой позволяет обрабатывать древесину в домашних мастерских. Для строгания досок в небольших или крупных промышленных объемах специалисты советуют приобретать более мощное оборудование.

Как работать со станком

Чтобы запустить станок, необходимо нажать кнопку включения/выключения. При необходимости можно самостоятельно отрегулировать удобную высоту, поворачивая ручку подъема по ходу часовой стрелки. Один полный оборот (360 градусов) изменяет высоту стола на 2 мм. Установив нужный уровень, следует зафиксировать блокировочную ручку.

Глубина строгания тоже выставляется произвольно вручную. Для этого деталь укладывают на поверхность стола, а после поднимают его. Одновременно с поднятием рабочей поверхности поднимается глубиномерная рейка. Максимальная глубина среза зависит от ширины деревянного элемента, который подлежит обработке. Можно перегрузить двигатель станка, снимая толстый слой древесины. Чтобы избежать подобной неприятности, рекомендуется прогонять деталь через рейсмус несколько раз. Для подобного оборудования оптимальная толщина снимаемого слоя 1-1,5 мм (при заявленных в инструкции 2 мм).

Максимальная глубина среза зависит от ширины деревянного элемента, который подлежит обработке. Можно перегрузить двигатель станка, снимая толстый слой древесины. Чтобы избежать подобной неприятности, рекомендуется прогонять деталь через рейсмус несколько раз. Для подобного оборудования оптимальная толщина снимаемого слоя 1-1,5 мм (при заявленных в инструкции 2 мм).

Приступать к обработке дерева стоит только после набора режущим валом полной скорости. Нужно следить, чтобы заготовка не касалась ролика, когда аппарат отключается. Деталь, предназначенную для обработки, необходимо поставить на рабочую поверхность лицевой стороной. Если используется тяжелый или материал большой длины, нужно приподнимать его края вначале и на финишном этапе обрезки.

Работа с недостаточно высушенным деревом или заготовками из твердых сортов приводит к тому, что ножи притупляются, на них налипает смола, мельчайшие фрагменты стружки. В таких ситуациях требуется замена режущих элементов агрегата. Эта процедура несложная, если точно придерживаться алгоритма, рекомендованного производителем: