Где применялась доменная печь: ДОМЕННАЯ ПЕЧЬ

alexxlab | 14.02.2023 | 0 | Разное

ДОМЕННАЯ ПЕЧЬ

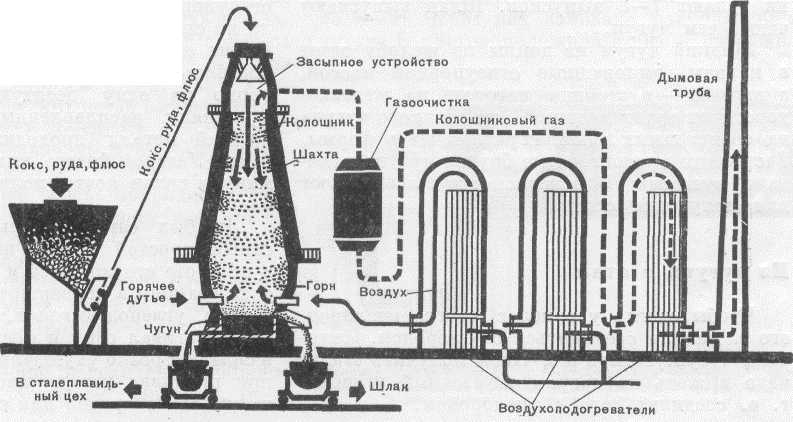

Доменная печь — устройство для производства чугуна восстановительной плавкой железных руд или концентратов. Основное оборудование доменного цеха — доменная печь — это круглая шахтная печь, футерованная огнеупорной кладкой. Для защиты кожуха печи от разгара используют холодильные устройства. Кожух печи и колошниковое устройство установлены на фундаменте и удерживаются колоннами. Исходный материал для плавки называется шихтой и состоит из железной руды, марганцевой руды, агломерата, окатышей. Шихта на колошник печи подается скипами или ленточным конвейером. Через приемную воронку скипы разгружаются в печь. Воздух подается через воздухонагреватели, продукт плавки выходит через летки в ковши, находящиеся в нижней части.

Основные характеристики доменной печи — это полезная высота (расстояние между осью летки и нижней кромкой загрузочного конуса) и полезный объем, измеряющийся в м3. В России одни из самых мощных доменных печей с полезным объемом 5000 м3. Работа доменной печи — это непрерывный процесс, длящийся иногда до 10 лет, но несколько раз за этот срок печь останавливается на ремонт-замену изношенной кладки шахты. За этот срок печь может выплавить 8 млн т чугуна. Специальные измерительные приборы контролируют работу — ход доменной печи, регистрируют основные параметры загрузки и вдуваемого воздуха, качество состава шихты в соответствии с видом выплавляемого чугуна, температуру кирпичной кладки печи на разных горизонтальных осях, последовательность загрузки. Все процессы работы современной доменной печи автоматизированы.

Работа доменной печи — это непрерывный процесс, длящийся иногда до 10 лет, но несколько раз за этот срок печь останавливается на ремонт-замену изношенной кладки шахты. За этот срок печь может выплавить 8 млн т чугуна. Специальные измерительные приборы контролируют работу — ход доменной печи, регистрируют основные параметры загрузки и вдуваемого воздуха, качество состава шихты в соответствии с видом выплавляемого чугуна, температуру кирпичной кладки печи на разных горизонтальных осях, последовательность загрузки. Все процессы работы современной доменной печи автоматизированы.

Автоматически осуществляются подача шихты, взвешивание, транспортировка, загрузка, поддерживается уровень засыпки и распределение шихты, влажность дутья, расход воды на охлаждение, переключение воздухонагревателей и управление режимом нагрева, регистрация состава колошникового газа, подача дутья. Изготовление чугуна было уже известно в древности в VI—IV вв. до н. э. в Китае. Чугун получали из высокофосфоритных железных руд, и из него отливали различные изделия. В Древней Греции в V—IV вв. до н. э. также была известна выплавка чугуна. Чугун — это сплав железа с углеродом. В древности чугун получали в горных или шахтных печах на древесном угле. Первые доменные печи появились в Европе в XIV в. Чугун использовали для производства оружия и строительных конструкций. Первые доменные печи в России были построены в 1630 г. в Туле и Кашире, в 1701 г, на Урале. И в середине XVIII в. Россия превосходила все европейские страны по выпуску чугуна.

В Древней Греции в V—IV вв. до н. э. также была известна выплавка чугуна. Чугун — это сплав железа с углеродом. В древности чугун получали в горных или шахтных печах на древесном угле. Первые доменные печи появились в Европе в XIV в. Чугун использовали для производства оружия и строительных конструкций. Первые доменные печи в России были построены в 1630 г. в Туле и Кашире, в 1701 г, на Урале. И в середине XVIII в. Россия превосходила все европейские страны по выпуску чугуна.

Новости МирТесен

До середины XVIII в. основным топливом доменной печи был древесный уголь, но в 1735 г. Дерби использовал каменноугольный кокс. В 1766 г. И. П. Ползунов впервые применил паровую воздуходувную машину. В 1829 г. Дж. Нильсон — нагрев дутья. В 1857 г. Э. Каупер изобрел кирпичный воздухонагреватель регенеративного типа. В 70-х гг. XX в. Россия вышла на первое место в мире по выплавке чугуна. Сейчас доменное производство — это отрасль черной металлургии, в которой используются механизированные и автоматизированные системы и новейшие технологии. Известные ученые в России в этой области — М. А. Павлов, И. П. Бардин, М. К. Курако.

Известные ученые в России в этой области — М. А. Павлов, И. П. Бардин, М. К. Курако.

Современные доменные печи оснащены системой централизированного управления и контроля, обеспечивающей регистрацию показателей приборов и комплексных показателей работы доменной печи — расхода кокса на 1 т чугуна и суточной производительности доменной печи в тоннах. Применяется дополнительное топливо, что снижает расход кокса и себестоимость чугуна. Усовершенствование конструкции доменной печи направлено на увеличение ее мощности (объема), улучшение подготовки сырья, внедрение новых прогрессивных, высокопроизводительных технологий.

- ДОМАШНИЙ РОБОТ IROBOT RUMBA

- ДОМКРАТ

Первый доменный цех НЛМК отметил свое 85-летие

Лучших работников первого доменного цеха НЛМК отметили корпоративными наградами в честь 85-летия подразделения, которое объединяет производственные участки доменных печей №3, №4 и №5. Около 600 сотрудников цеха выпускают почти половину всего новолипецкого чугуна – более 6,3 млн тонн.

7 ноября 1934 года первая новолипецкая домна и 115-я в Советском Союзе выдала первую плавку – 64 тонны чугуна. Эта дата стала началом истории первого доменного цеха и всего предприятия. Уже в ноябре 1935 года новолипчане торжественно отметили первую плавку на второй домне. Обе печи стали средоточием новейших технологий своего времени. Это позволяло получать большее количество чугуна, чем было предусмотрено проектами.

Во время Великой Отечественной войны обе печи эвакуировали на Урал. В начале 50-х домны в Липецке возводили практически заново. Первая доменная печь проработала до 1990 года, вторую остановили в 2012 году. Сейчас в состав цеха входит три агрегата.

Ежегодно доменщики НЛМК выходят на новые исторические максимумы по производству чугуна. Благодаря постоянному совершенствованию технологической цепочки снижается расход топлива.

За 85 лет работы в первом доменном цехе внедрили различные технологические усовершенствования, позволившие существенно повысить его эффективность. Четвертая и пятая домны первыми на комбинате перешли на технологию вдувания пылеугольного топлива, что позволило снизить потребление газа и расход кокса, сократить нагрузку на окружающую среду и повысить эффективность плавки. В цехе запущена модульная аспирационная установка литейного двора четвертой доменной печи, которая позволила снизить валовые выбросы пыли почти в 22 раза. Уровень газоочистки вырос до 99,7%, что является лучшим показателем среди металлургических предприятий в России.

Четвертая и пятая домны первыми на комбинате перешли на технологию вдувания пылеугольного топлива, что позволило снизить потребление газа и расход кокса, сократить нагрузку на окружающую среду и повысить эффективность плавки. В цехе запущена модульная аспирационная установка литейного двора четвертой доменной печи, которая позволила снизить валовые выбросы пыли почти в 22 раза. Уровень газоочистки вырос до 99,7%, что является лучшим показателем среди металлургических предприятий в России.

В честь юбилея сотрудников и ветеранов доменного производства поздравили руководители комбината и профсоюзного комитета, для них организовали концертную программу с участием липецких исполнителей.

Информация о Новолипецком металлургическом комбинате

Новолипецкий металлургический комбинат – крупнейший в России производитель стали, основная производственная площадка Группы НЛМК. Комбинат является ядром единой международной производственной цепочки Группы НЛМК с активами в России, ЕС и США.

Объем производства стали на Липецкой площадке составляет около 18% всего производства стали в России и около 80% всей стальной продукции Группы НЛМК.

Высококачественная металлопродукция НЛМК применяется в различных стратегически важных отраслях экономики, от строительства и машиностроения до производства энергетического оборудования и труб большого диаметра.

По итогам 2018 года объем производства стали на основной производственной площадке Группы НЛМК достиг 13,3 млн тонн – максимального показателя за все годы работы комбината, начиная с 1934 года. Выпуск стали при 100% загрузке сталеплавильных мощностей увеличился на 1% к уровню предыдущего года.

Дополнительная информация о Группе НЛМК на сайте

Скачать фото и корпоративные видео Группы НЛМК можно в медиабанке по ссылке

Подписка на обновления

Доменная печь

Доменная печь Шелтон Айрон энд Стил Ко | Шелтон Бар | граф

Гранвиль Воркс

Как это работает: Взрыв Печь

| вернуться к «Как завод работает’ |

Введение

Целью доменной печи является химически восстанавливать и физически превращать оксиды железа в жидкое железо, называемое «горячим». металла». Доменная печь представляет собой огромную стальную трубу, футерованную огнеупорным

кирпич, где железная руда, кокс и известняк сбрасываются в верхнюю часть и предварительно нагреваются

воздух вдувается в низ. Для спуска сырья требуется от 6 до 8 часов.

на дно печи, где они становятся конечным продуктом жидкого шлака

и жидкое железо. Эти жидкие продукты регулярно сливаются из печи.

интервалы. Горячий воздух, вдуваемый в нижнюю часть печи, поднимается вверх.

вершина через 6-8 секунд после прохождения многочисленных химических реакций. Один раз

запущена доменная печь, она будет непрерывно работать от четырех до десяти лет с

только короткие остановки для выполнения планового технического обслуживания.

металла». Доменная печь представляет собой огромную стальную трубу, футерованную огнеупорным

кирпич, где железная руда, кокс и известняк сбрасываются в верхнюю часть и предварительно нагреваются

воздух вдувается в низ. Для спуска сырья требуется от 6 до 8 часов.

на дно печи, где они становятся конечным продуктом жидкого шлака

и жидкое железо. Эти жидкие продукты регулярно сливаются из печи.

интервалы. Горячий воздух, вдуваемый в нижнюю часть печи, поднимается вверх.

вершина через 6-8 секунд после прохождения многочисленных химических реакций. Один раз

запущена доменная печь, она будет непрерывно работать от четырех до десяти лет с

только короткие остановки для выполнения планового технического обслуживания.Процесс

Оксиды железа могут поступать на доменный цех в виде сырой руды, окатышей или агломерата. Необработанная руда удаляется из земли и разделены на куски размером от 0,5 до 1,5 дюймов.

Эта руда либо гематит (Fe 2 O 3 ), либо магнетит (Fe 3 O 4 ) а содержание железа колеблется от 50% до 70%. Эта богатая железом руда может заряжаться непосредственно в доменную печь без дальнейшей обработки. железная руда, которая содержит более низкое содержание железа, должны быть обработаны или обогащены, чтобы увеличить содержание в нем железа. Окатыши производятся из этой руды с низким содержанием железа. Этот руда измельчается и измельчается в порошок, поэтому отходы называются пустой породой. можно удалить. Оставшийся богатый железом порошок скатывают в шарики и обжигают. в печи для производства прочных гранул размером с мрамор, содержащих от 60% до 65% железо. Агломерат производится из мелкозернистой руды, мелкого кокса, известняка песчаной крупности. и множество других отходов металлургического производства, содержащих некоторое количество железа. Эти тонкие материалы дозируются для получения желаемого химического состава продукта, затем смешанные вместе. Эта сырьевая смесь затем помещается на агломерационную ленту. который похож на стальную конвейерную ленту, где он воспламеняется газом печи и плавится под действием тепла коксовой мелочи в более крупные куски, которые от 0,5 до 2,0 дюймов. Железная руда, окатыши и агломерат затем становятся жидкого чугуна, произведенного в доменной печи, с любым их остатком примеси переходят в жидкий шлак.

Кокс производится из смеси углей. Уголь измельчают и измельчают в порошок, а затем загружают в печь. В качестве печь нагревается, уголь готовится, поэтому большая часть летучих веществ, таких как масло и смола удаляются. Сваренный уголь, называемый коксом, удаляется из печь после 18-24 часов реакции. Кокс охлаждают и просеивают. на куски от одного дюйма до четырех дюймов. Кокс содержит от 90 до 93% углерод, немного золы и серы, но по сравнению с сырым углем очень сильный. прочные куски кокса с высокой энергетической ценностью обеспечивают проницаемость, тепло- и газы, необходимые для восстановления и расплавления железной руды, окатышей и агломерата.

Конечное сырье для производства чугуна процесс в известняке. Известняк извлекают из земли взрывными работами. взрывчатые вещества. Затем его измельчают и просеивают до размера от 0,5 дюйма до 1,5 дюйма, чтобы стать потоком доменной печи. Этот поток может быть чистым высоким кальциевый известняк, доломитовый известняк, содержащий магнезию или смесь два вида известняка.

Так как известняк расплавляется, чтобы стать шлак, удаляющий серу и другие примеси, доменщик может смешивать различные камни для получения желаемого химического состава шлака для создания оптимальные свойства, такие как низкая температура плавления и высокая текучесть.

Все сырье хранится в руде поле и переданы в склад перед зарядкой. Как только эти материалы загружаются в колошник, проходят многочисленные химические и физические реакции при спуске на дно печи.

Железная руда, окатыши и агломерат восстановлены что просто означает, что кислород в оксидах железа удаляется серией химические реакции.

Эти реакции происходят следующим образом:

1) 3 Fe 2 O 3 + CO = CO 2 + 2 Fe 3 O 4 Начало при 450 С 2) Fe 3 O 4 + CO = CO 2 + 3 Fe O Начало при 600 С 3) FeO + CO = CO 2 + Fe

или

FeO + C = CO + FeНачало при 700 С При этом оксиды железа собираются благодаря этим очищающим реакциям они также начинают размягчаться, а затем плавиться.

и, наконец, капать жидким железом через кокс на дно котла. печь.Кокс опускается на дно печи до уровня, где подогретый воздух или дутье поступает в доменную печь. Кокс воспламеняется от этого горячего дутья и немедленно вступает в реакцию с выделением тепла. следующее:

С + О 2 = СО 2 + ТеплоПоскольку реакция протекает в присутствии избытка углерода при высокой температуре углекислый газ восстанавливается до углерода монооксид следующим образом:

СО 2 + С = 2СОПродукт этой реакции, окись углерода, необходимо восстановить железную руду, как видно из предыдущего оксида железа реакции.

Известняк опускается в доменную печь и остается твердым, проходя первую реакцию следующим образом:

CaCO 3 = CaO + CO2 Эта реакция требует энергии и начинается при около 875 г.

CaO, образующийся в результате этой реакции, используется для удаления серы из железо, необходимое для превращения горячего металла в сталь. Эта сера Реакция удаления:

FeS + CaO + C = CaS + FeO + СОCaS становится частью шлака. Шлак также образуется из любого оставшегося диоксида кремния (SiO 2 ), глинозем (Al 2 O 3 ), Магнезия (MgO) или кальций (CaO), поступающие с железной рудой, окатышами, агломератом или кокс. Затем жидкий шлак просачивается через коксовый слой на дно печь, где он плавает поверх жидкого железа, так как он менее плотный.

Другой продукт процесса производства чугуна, в Помимо расплавленного чугуна и шлака, есть горячие грязные газы. Эти газы выходят из верхней доменной печи и пройти через газоочистное оборудование, где твердые частицы удаляются из газа, и газ охлаждается. Этот газ имеет значительная энергетическая ценность, поэтому он сжигается в качестве топлива в «горячем дутье».

печи», которые используются для предварительного нагрева воздуха, поступающего в доменную печь, до стать «горячим взрывом». Весь не догоревший в печах газ направляется в котельную и используется для выработки пара, который вращает турбонагнетатель который генерирует сжатый воздух, известный как «холодный поток», который поступает к печкам.

Таким образом, доменная печь представляет собой противоточная реакция, при которой твердые тела опускаются, а газы поднимаются. В этом реакция существует множество химических и физических реакций, которые производят желаемый конечный продукт, который является жидким металлом. Типичная химия горячего металла следует:

Железо (Фе) = 93,5 – 95,0% Кремний (Си) = 0,30 – 0,90% Сера (С) = 0,025 – 0,050% Марганец (Мн) = 0,55 – 0,75% Фосфор (П) = 0,03 – 0,09% Титан (Ти) = 0,02 – 0,06% Углерод (С) = 4,1 – 4,4%

Доменный завод

Теперь, когда мы завершили описание процесса производства чугуна, давайте рассмотрим физическое оборудование, включающее взрывную печной завод.

Имеется склад руды это также может быть рудный док, где разгружаются лодки и баржи. сырье материалы, хранящиеся на рудном дворе, – это необработанная руда, несколько видов окатышей, агломерат, известняк или флюсовая смесь и, возможно, кокс. Эти материалы переведены в комплекс «Склад» (17) по рудным мостам, оборудованным грейферными ковшами или конвейерными лентами. Материалы также можно привезти склад в железнодорожных бункерах или перегружается с рудных мостов на самоходный железнодорожные вагоны, называемые «вагонами для перевалки руды». Каждый тип руды, окатыши, агломерат, кокс и известняк сбрасываются в отдельные «бункеры» (18). Различное сырье взвешивается по определенному рецепту. предназначен для получения желаемого химического состава чугуна и шлака. Этот материал взвешивание производится под бункерами с помощью вагонетки-веса на рельсовом ходу или весовые бункеры с компьютерным управлением, которые питают конвейерную ленту. Взвешенный затем материалы сбрасываются в “скиповый” вагон (19), который едет ведет по «наклонному скиповому мосту» к «приемному бункер» (6) в верхней части печи.

Тросы, поднимающие скиповые вагоны питаются от больших лебедок, расположенных в «подъемнике» дома (20). Некоторые современные доменные печи выполняют ту же работу с помощью автоматизированного конвейера. простирающийся от склада до верха печи.

В верхней части печи материалы удерживается до тех пор, пока «заряд», обычно состоящий из какого-либо металлического (руда, окатыши или агломерат), кокс и флюс (известняк). Точный порядок загрузки разрабатывается доменщиками, чтобы тщательно контролировать расход газа и химические реакции внутри печи. Материалы загружают в доменную печь через две ступени конических «колоколов». (5) которые герметизируют газы и равномерно распределяют сырье вокруг окружность горла печи. Некоторые современные печи не имеют колокола, но вместо этого имеют 2 или 3 бункера типа шлюза, которые выгружают сырье материалы на вращающийся желоб, который может менять угол, позволяя больше гибкость в точном размещении материала внутри печи.

Также на вершине взрыва топке есть четыре «всасывания» (10), через которые горячий грязный газ выходит из купол печи. Газ течет туда, где два поглощения сливаются в «отвод». (9). Затем два ответвления сливаются в «нисходящий стакан» (7). В В крайней верхней части воздухозаборников имеются «спускные клапаны» (8), которые могут выпускать газ и защищать верхнюю часть печи от внезапного давления газа всплески. Газ спускается по сливному патрубку в «пылеуловитель», где крупные частицы оседают, скапливаются и сбрасываются в железную дорогу автомобиль или грузовик для утилизации. Затем газ проходит через трубку Вентури. Скруббер” (4), который удаляет более мелкие частицы и, наконец, в «газоохладитель» (2), где струи воды снижают температуру горячий, но чистый газ. Некоторые современные печи оснащены комбинированным скруббером. и блок охлаждения. Очищенный и охлажденный газ готов к сжиганию.

Трубопровод чистого газа направлен на горячую доменная «печка» (12).

Обычно их 3 или 4 цилиндрической формы. печи на линии, примыкающей к доменной печи. Газ сжигается в дно печи и тепло поднимается вверх и передается огнеупорному кирпичу внутри плита. Продукты горения проходят по каналам в этих кирпичах, из печки в высокий «стек» (11), общий для всех плита.

Большие объемы воздуха, от 80 000 футов 3 /мин до 230 000 футов 3 /мин, генерируются турбонагнетатель и поток через «магистраль холодного дутья» (14) до печи. Затем этот холодный поток поступает в печь, которая была предварительно нагрета. а тепло, накопленное в огнеупорном кирпиче внутри печи, передается «холодный порыв» превращается в «горячий порыв». Горячий взрыв температура может быть от 1600F до 2300F в зависимости от конструкции печи и состояние. Затем этот нагретый воздух выходит из печи в «горячее дутье». магистраль» (13), которая подходит к топке. Имеется «смеситель линия» (15), соединяющая магистраль холодного дутья с магистралью горячего дутья, оснащен клапаном, используемым для контроля температуры дутья и поддержания ее постоянный.

Магистраль горячего дутья входит в кольцевую трубу, которая окружает печь, именуемую «бурной трубой» (13). Из суетной трубы, горячий дутье направляется в печь через сопла, называемые «фурмами». (30) (произносится как «твирс»). Эти фурмы расположены на равном расстоянии друг от друга. окружность печи. На небольшом доменная печь и сорок фурм на большой доменной печи. Эти фурмы изготовлены из меди и имеют водяное охлаждение, так как температура непосредственно перед они могут быть от 3600F до 4200F. Нефть, гудрон, природный газ, пылевидный уголь и кислород также может быть введен в печь на уровне фурмы, чтобы объединиться с кокс для высвобождения дополнительной энергии, которая необходима для увеличения производительность. Расплавленное железо и шлак капают через фурмы на пути к горн печи, который начинается непосредственно ниже уровня фурмы.

Вокруг нижней половины доменной печи «литейный цех» (1) включает в себя трубу, фурмы и оборудование.

для «литья» жидкого чугуна и шлака. Отверстие в печи под для разливки или слива печи называется «железным вырез» (22). Большая дрель, установленная на поворотном основании, называемом «летка сверло” (23) поднимается к железной выемке и просверливает отверстие в тугоплавкая глина втыкается в жидкий чугун. Еще одно отверстие в печи называемая «шлаковая выемка» (21), используется для отвода шлака или железа в аварийные ситуации. После того, как летка пробурена, жидкий чугун и шлак текут по глубокому желобу, называемому «желобом» (28). Установить поперек и в желоб представляет собой огнеупорный блок, называемый «скиммером», который имеет небольшое отверстие под ним. Горячий металл течет через это отверстие скиммера, над «железной плотиной» и вниз по «железным полозьям» (27). Так как шлак менее плотный, чем железо, он плавает поверх чугуна, вниз по корыта, попадает в скиммер и отводится в “шлакоходы” (24). Жидкий шлак стекает в «шлаковые котлы» (25) или в шлаковые амбары.

(не показано), а жидкий чугун стекает в «ковши» с огнеупорной футеровкой. (26) известны как автомобили-торпеды или субкары из-за их формы. Когда жидкости в печь сливается до уровня летки, часть дутья из фурм заставляет летку плеваться. Это сигнализирует об окончании броска, поэтому “грязное ружье” (29) поворачивается в железную выемку. Цилиндр ружья, который ранее был заполнен огнеупорной глиной, приводится в действие и поршень цилиндра проталкивает глину в железную выемку, останавливая поток жидкости. Когда разливка завершена, чугуновозные ковши отправляются в сталелитейные цеха для перерабатывается в сталь, а шлак вывозится на шлакоотвал, где он перерабатывается в дорожный или железнодорожный балласт. Литейный дом затем очищается и готовы к следующему забросу, который может произойти в период от 45 минут до 2 часов. Современные более крупные доменные печи могут иметь до четырех леток и два литейные дворы. Важно разливать печь с той же скоростью, что и сырье.

загружаются материалы и производится железо/шлак, поэтому уровень жидкости может быть поддерживается в очаге и под фурмами. Уровень жидкости выше фурмы могут прожечь медную отливку и повредить футеровку печи.

ЗАКЛЮЧЕНИЕ

Доменная печь является первым этапом производства стали из оксидов железа. Первые доменные печи появились в 14 веке. и производил одну тонну в день. Доменное оборудование находится в непрерывном Эволюция и современные гигантские печи производят 13 000 тонн в день. Несмотря на то оборудование совершенствуется и может быть достигнута более высокая производительность, процессы внутри доменной печи остаются прежними. Доменные печи будут выжить в 2000-м тысячелетии, потому что более крупные и эффективные печи могут производить чугун по ценам, конкурентоспособным по сравнению с другими технологиями производства чугуна.ПРИМЕЧАНИЕ:

Эта статья была подготовлена Джоном А. Рикеттсом, Ispat Инленд, Инк.Эта статья основана на информация любезно предоставлена:-

ATSI Engineering

415 Commerce Dr.

Амхерст, штат Нью-Йорк,

США

вопросов/комментариев/пожеланий? электронная почта: Стив Биркс

Химия сталеплавильного производства. Доменная печь.

Химия сталеплавильного производства. Доменная печь.

| ||||||||||

| |||||

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||

Эта сырьевая смесь затем помещается на агломерационную ленту.

который похож на стальную конвейерную ленту, где он воспламеняется газом

печи и плавится под действием тепла коксовой мелочи в более крупные куски, которые

от 0,5 до 2,0 дюймов. Железная руда, окатыши и агломерат затем становятся

жидкого чугуна, произведенного в доменной печи, с любым их остатком

примеси переходят в жидкий шлак.

Эта сырьевая смесь затем помещается на агломерационную ленту.

который похож на стальную конвейерную ленту, где он воспламеняется газом

печи и плавится под действием тепла коксовой мелочи в более крупные куски, которые

от 0,5 до 2,0 дюймов. Железная руда, окатыши и агломерат затем становятся

жидкого чугуна, произведенного в доменной печи, с любым их остатком

примеси переходят в жидкий шлак.

Эти реакции происходят следующим образом:

Эти реакции происходят следующим образом:

CaO, образующийся в результате этой реакции, используется для удаления серы из

железо, необходимое для превращения горячего металла в сталь. Эта сера

Реакция удаления:

CaO, образующийся в результате этой реакции, используется для удаления серы из

железо, необходимое для превращения горячего металла в сталь. Эта сера

Реакция удаления: печи», которые используются для предварительного нагрева воздуха, поступающего в доменную печь, до

стать «горячим взрывом». Весь не догоревший в печах газ направляется

в котельную и используется для выработки пара, который вращает турбонагнетатель

который генерирует сжатый воздух, известный как «холодный поток», который поступает

к печкам.

печи», которые используются для предварительного нагрева воздуха, поступающего в доменную печь, до

стать «горячим взрывом». Весь не догоревший в печах газ направляется

в котельную и используется для выработки пара, который вращает турбонагнетатель

который генерирует сжатый воздух, известный как «холодный поток», который поступает

к печкам.

Тросы, поднимающие скиповые вагоны

питаются от больших лебедок, расположенных в «подъемнике» дома (20).

Некоторые современные доменные печи выполняют ту же работу с помощью автоматизированного конвейера.

простирающийся от склада до верха печи.

Тросы, поднимающие скиповые вагоны

питаются от больших лебедок, расположенных в «подъемнике» дома (20).

Некоторые современные доменные печи выполняют ту же работу с помощью автоматизированного конвейера.

простирающийся от склада до верха печи.

Обычно их 3 или 4 цилиндрической формы.

печи на линии, примыкающей к доменной печи. Газ сжигается в

дно печи и тепло поднимается вверх и передается огнеупорному кирпичу внутри

плита. Продукты горения проходят по каналам в этих кирпичах,

из печки в высокий «стек» (11), общий для всех

плита.

Обычно их 3 или 4 цилиндрической формы.

печи на линии, примыкающей к доменной печи. Газ сжигается в

дно печи и тепло поднимается вверх и передается огнеупорному кирпичу внутри

плита. Продукты горения проходят по каналам в этих кирпичах,

из печки в высокий «стек» (11), общий для всех

плита. Магистраль горячего дутья входит в кольцевую трубу, которая окружает

печь, именуемую «бурной трубой» (13). Из суетной трубы,

горячий дутье направляется в печь через сопла, называемые «фурмами».

(30) (произносится как «твирс»). Эти фурмы расположены на равном расстоянии друг от друга.

окружность печи. На небольшом

доменная печь и сорок фурм на большой доменной печи. Эти фурмы

изготовлены из меди и имеют водяное охлаждение, так как температура непосредственно перед

они могут быть от 3600F до 4200F. Нефть, гудрон, природный газ, пылевидный уголь и

кислород также может быть введен в печь на уровне фурмы, чтобы объединиться с

кокс для высвобождения дополнительной энергии, которая необходима для увеличения

производительность. Расплавленное железо и шлак капают через фурмы на пути к

горн печи, который начинается непосредственно ниже уровня фурмы.

Магистраль горячего дутья входит в кольцевую трубу, которая окружает

печь, именуемую «бурной трубой» (13). Из суетной трубы,

горячий дутье направляется в печь через сопла, называемые «фурмами».

(30) (произносится как «твирс»). Эти фурмы расположены на равном расстоянии друг от друга.

окружность печи. На небольшом

доменная печь и сорок фурм на большой доменной печи. Эти фурмы

изготовлены из меди и имеют водяное охлаждение, так как температура непосредственно перед

они могут быть от 3600F до 4200F. Нефть, гудрон, природный газ, пылевидный уголь и

кислород также может быть введен в печь на уровне фурмы, чтобы объединиться с

кокс для высвобождения дополнительной энергии, которая необходима для увеличения

производительность. Расплавленное железо и шлак капают через фурмы на пути к

горн печи, который начинается непосредственно ниже уровня фурмы. для «литья» жидкого чугуна и шлака. Отверстие в печи

под для разливки или слива печи называется «железным

вырез» (22). Большая дрель, установленная на поворотном основании, называемом «летка

сверло” (23) поднимается к железной выемке и просверливает отверстие в

тугоплавкая глина втыкается в жидкий чугун. Еще одно отверстие в печи

называемая «шлаковая выемка» (21), используется для отвода шлака или железа в

аварийные ситуации. После того, как летка пробурена, жидкий чугун и шлак

текут по глубокому желобу, называемому «желобом» (28). Установить поперек и в

желоб представляет собой огнеупорный блок, называемый «скиммером», который имеет

небольшое отверстие под ним. Горячий металл течет через это отверстие скиммера,

над «железной плотиной» и вниз по «железным полозьям» (27).

Так как шлак менее плотный, чем железо, он плавает поверх чугуна, вниз по

корыта, попадает в скиммер и отводится в “шлакоходы”

(24). Жидкий шлак стекает в «шлаковые котлы» (25) или в шлаковые амбары.

для «литья» жидкого чугуна и шлака. Отверстие в печи

под для разливки или слива печи называется «железным

вырез» (22). Большая дрель, установленная на поворотном основании, называемом «летка

сверло” (23) поднимается к железной выемке и просверливает отверстие в

тугоплавкая глина втыкается в жидкий чугун. Еще одно отверстие в печи

называемая «шлаковая выемка» (21), используется для отвода шлака или железа в

аварийные ситуации. После того, как летка пробурена, жидкий чугун и шлак

текут по глубокому желобу, называемому «желобом» (28). Установить поперек и в

желоб представляет собой огнеупорный блок, называемый «скиммером», который имеет

небольшое отверстие под ним. Горячий металл течет через это отверстие скиммера,

над «железной плотиной» и вниз по «железным полозьям» (27).

Так как шлак менее плотный, чем железо, он плавает поверх чугуна, вниз по

корыта, попадает в скиммер и отводится в “шлакоходы”

(24). Жидкий шлак стекает в «шлаковые котлы» (25) или в шлаковые амбары. (не показано), а жидкий чугун стекает в «ковши» с огнеупорной футеровкой.

(26) известны как автомобили-торпеды или субкары из-за их формы. Когда жидкости в

печь сливается до уровня летки, часть дутья из

фурм заставляет летку плеваться. Это сигнализирует об окончании броска, поэтому

“грязное ружье” (29) поворачивается в железную выемку. Цилиндр ружья,

который ранее был заполнен огнеупорной глиной, приводится в действие и

поршень цилиндра проталкивает глину в железную выемку, останавливая поток жидкости.

Когда разливка завершена, чугуновозные ковши отправляются в сталелитейные цеха для

перерабатывается в сталь, а шлак вывозится на шлакоотвал, где он

перерабатывается в дорожный или железнодорожный балласт. Литейный дом затем очищается

и готовы к следующему забросу, который может произойти в период от 45 минут до 2 часов.

Современные более крупные доменные печи могут иметь до четырех леток и два

литейные дворы. Важно разливать печь с той же скоростью, что и сырье.

(не показано), а жидкий чугун стекает в «ковши» с огнеупорной футеровкой.

(26) известны как автомобили-торпеды или субкары из-за их формы. Когда жидкости в

печь сливается до уровня летки, часть дутья из

фурм заставляет летку плеваться. Это сигнализирует об окончании броска, поэтому

“грязное ружье” (29) поворачивается в железную выемку. Цилиндр ружья,

который ранее был заполнен огнеупорной глиной, приводится в действие и

поршень цилиндра проталкивает глину в железную выемку, останавливая поток жидкости.

Когда разливка завершена, чугуновозные ковши отправляются в сталелитейные цеха для

перерабатывается в сталь, а шлак вывозится на шлакоотвал, где он

перерабатывается в дорожный или железнодорожный балласт. Литейный дом затем очищается

и готовы к следующему забросу, который может произойти в период от 45 минут до 2 часов.

Современные более крупные доменные печи могут иметь до четырех леток и два

литейные дворы. Важно разливать печь с той же скоростью, что и сырье. загружаются материалы и производится железо/шлак, поэтому уровень жидкости может быть

поддерживается в очаге и под фурмами. Уровень жидкости выше

фурмы могут прожечь медную отливку и повредить футеровку печи.

загружаются материалы и производится железо/шлак, поэтому уровень жидкости может быть

поддерживается в очаге и под фурмами. Уровень жидкости выше

фурмы могут прожечь медную отливку и повредить футеровку печи.

Она облицована огнеупорным огнеупорным кирпичом марки , способным выдерживать температуры до 2000 o C. Печь получила свое название от метода, который используется для ее нагрева. Предварительно нагретый воздух до температуры около 1000 o С подается в печь через сопла у ее основания.

Она облицована огнеупорным огнеупорным кирпичом марки , способным выдерживать температуры до 2000 o C. Печь получила свое название от метода, который используется для ее нагрева. Предварительно нагретый воздух до температуры около 1000 o С подается в печь через сопла у ее основания. В результате реакции между воздухом и топливом образуется угарный газ. Этот газ восстанавливает оксид железа (III) в руде до железа.

В результате реакции между воздухом и топливом образуется угарный газ. Этот газ восстанавливает оксид железа (III) в руде до железа.

Шлак собирается после того, как более плотное железо вылилось из летки в нижней части печи.

Шлак собирается после того, как более плотное железо вылилось из летки в нижней части печи.