Генератор для электроэрозионного станка: Генератор для эрозионки – Электроэрозионная и электрохимическая размерная обработка

alexxlab | 25.10.2019 | 0 | Разное

виды, схемы получения электрического разряда, оборудование своими руками

Для получения элементов со сложным профилем из труднообрабатываемых металлов используется электроэрозионный станок. Его работа основана на воздействии разрядов электрического тока, которые создают в зоне обработки высокую температуру, из-за чего металл испаряется. Такой эффект именуется электрической эрозией. Промышленность уже больше 50 лет использует станки, работающие по этому принципу.

Виды оборудования и методы обработки

Описать работу электроэрозионного станка можно так: взять заряженный конденсатор и поднести его электродами к металлической пластине. Во время короткого замыкания происходит разряд конденсатора. Яркая вспышка сопровождается выходом энергии (высокой температуры). В месте замыкания образуется углубление вследствие испарения некоторого количества металла от высокой температуры.

На технологическом оборудовании реализованы различные виды получения электрических разрядов. Среди основных схем выделяются:

- электроискровая;

- электроконтактная;

- электроимпульсная;

- анодно-механическая.

Реализуя одну из схем на практике, изготавливают станки. На принципе электрической эрозии были выпущены следующие станки в разных модификациях:

- вырезной;

- проволочный;

- прошивной.

Для получения точных размеров и автоматизации процесса оборудование комплектуется числовым программным управлением (ЧПУ).

Электроискровой станок работает за счет искрового генератора. Генератор — это накопитель энергии, который дает электрический импульс. Для постоянной подачи импульсов организуется конденсаторная батарея.

Чтобы организовать электрическую цепь, катод подключают к исполнительному инструменту, а анод — к обрабатываемой детали. Постоянное расстояние между электродом и деталью гарантирует однородность протекания процесса. При вертикальном опускании электрода на деталь происходит прошивка металла и образование отверстия, форма которого задается формой электрода. Так работает электроэрозионный прошивной станок.

Для изготовления деталей из твердосплавных и труднообрабатываемых деталей используется электроэрозионный проволочный станок. В качестве электрода в нем выступает тонкая проволока. При испарении металла на поверхности обрабатываемой детали образуются окислы, обладающие высокой температурой плавления. Для защиты от них процесс проводят в жидкой среде или масле. Во время искрообразования жидкость начинает гореть, забирая кислород и другие газы из рабочей зоны.

Станки такого типа иногда бывают единственно возможным способом изготовления конструкционного элемента. Но покупка оборудования для электроэрозионной обработки для выполнения нечастых работ — разорительное занятие. Поэтому если возникла необходимость, то можно изготовить электроэрозионный станок своими руками.

Особенности самодельного устройства

Перед тем как приступить к изготовлению самодельного электроэрозионного станка, необходимо разобраться в его устройстве. К основным конструкционным элементам относятся:

Стол для закрепления заготовки.

Стол для закрепления заготовки.- Ванна.

- Исполнительный орган (электрод, клеммник для подключения провода, втулка, направляющая, диэлектрический корпус, штатив).

- Генератор.

- Каретка.

- Станковое основание.

- Штурвал для подачи инструмента.

- Кронштейн.

- Пластина вибрационная.

- Направляющая для стержня.

- Подставка.

- Оснастка.

Изготовление искрового генеротора

Для изготовления искрового генератора детали можно найти везде (в старых телевизорах, мониторах блоков питания и т. д. ). Принцип его работы таков:

Диодный мост переменный ток преобразует в постоянный. Напряжение домашней сети составляет 220 В (можно использовать и 380 В).

Диодный мост переменный ток преобразует в постоянный. Напряжение домашней сети составляет 220 В (можно использовать и 380 В).- Лампа накаливания, входящая в схему, предназначена для ограничения тока во время короткого замыкания. Тем самым она защищает диодный мост от пробоя. Также она сигнализирует о зарядке конденсатора. Лампа берется соответствующего напряжения и мощностью не менее 120 Вт.

- Конденсатор должен быть рассчитан на подаваемое напряжение. Самым оптимальным будет напряжение в 400 В. Емкость у конденсатора должна быть не менее 1000 мкФ. Чтобы произвести прожиг на домашнем станке, достаточно 20 000 мкФ.

- После полной зарядки конденсатора лампа тухнет. Затем происходит его разрядка через электрод. Цепь разрывается.

- Повторяется цикл зарядки. Его скорость напрямую зависит от емкости конденсатора. При минимальных значениях на зарядку уходит чуть меньше одной секунды.

- Для защиты от перегрузки конструкцию оснащают автоматом 2−6 А.

Меры безопасности при работе

Так как организованная электроэрозия своими руками сопряжена с возможностью поражения электрическим током, к технике безопасности необходимо подойти со всей ответственностью. Обрабатываемая деталь не должна быть заземлена. В противном случае произойдет ЧП — короткое замыкание в питающей сети. Конденсаторы, рассчитанные на 400 В, могут привести к летальному исходу при их емкости всего в 1000 мкФ.

Так как организованная электроэрозия своими руками сопряжена с возможностью поражения электрическим током, к технике безопасности необходимо подойти со всей ответственностью. Обрабатываемая деталь не должна быть заземлена. В противном случае произойдет ЧП — короткое замыкание в питающей сети. Конденсаторы, рассчитанные на 400 В, могут привести к летальному исходу при их емкости всего в 1000 мкФ.

Подключение приборов исключает контакт с корпусом. Для подключения конденсатора к электроду требуется медный провод сечением 6−10 кв. мм. Большой объем масла, используемого для предотвращения образования окислов, может загореться и привести к пожару.

Электроэрозионный станок своими руками

У некоторых домашних мастеров возникает идея изготовить электроэрозионный станок своими руками для собственной мастерской. Желание объясняется тем, что иногда приходится обрабатывать детали с высокой твердостью. Производить отжиг для понижения прочности нельзя. Возможна деформация детали и будут нарушены требования, предъявляемые к качеству обработанной поверхности или иные характеристики.

В результате искровой эрозии производится прожиг сквозных отверстий или нанесение маркировки. Возможна обработка поверхности сложной формы, задаваемой электродом.

Основные особенности электроэрозии

Принцип работы эрозионной установки для металлических деталей основан на удалении мельчайших частиц обрабатываемого материала искровым разрядом. В результате однократного воздействия в точке контакта остается небольшая лунка. Чем мощнее искра, тем шире и глубже образуется углубление.

Если производить многократную искровую обработку, то процесс испарения мельчайших частиц в зоне искрения будет более заметным. Произойдет разогрев металла. Поэтому для снижения температуры подается охлаждающая жидкость.

Схема искрового генератора:

Электросхема устройства предусматривает использование:

- диодного моста, он выпрямляет подаваемое переменное напряжение из сети 220 В;

- лампа накаливания Н₁ на 100 Вт представляет активную нагрузку;

- конденсаторы С₁, С₂, С₃ накапливают энергию для получения разового искрового разряда.

При включении схема в сеть загорается лампа Н₁, на конденсаторах С₁,…, С₃ накапливается электрический заряд. В момент полной зарядки конденсаторов прекращается течение электрического тока по цепи. Лампа Н₁ гаснет, что служит сигналом для возможности получения искры.

Электрод подводится к детали. Остается зазор, через который происходит пробой. На металле выжигается небольшая лунка.

Чтобы произвести следующий электрический разряд и выжигание еще одной порции металла, необходимо электрод отвести от детали. Потом происходит повторное заряжение конденсаторов.

Подобные действия происходят многократно. При каждом последующем действии электрод сильнее внедряется в металл, вырывая частицы на большей глубине.

Приведенная схема для полного заряда конденсаторов требует около 0,5…0,7 с времени. Величина тока в цепи заряда составляет примерно 0,42…0,47 А. При осуществлении контакта в зоне разряда ток возрастает до 7000…9000 А. При столь высоком значении происходит испарение 0,010…0,012 г металла (сталь).

Для высокого значения тока необходимо использовать медные провода сечением 8…10 мм². Чтобы прожечь отверстие, электрод изготавливают из толстой латунной проволоки. Чтобы запустить непрерывный процесс работы, нужно с частотой около 1 Гц подводить электрод к обрабатываемой детали.

Техническое задание на проектирование самодельного станка

Чтобы сделать самодельный электроэрозионный станок нужно изготовить ряд приспособлений, которые помогут автоматизировать производственный процесс.

- Нужна станина, на ней будет размещаться механизм перемещения электрода.

- Потребуется сам механизм, позволяющий периодически подводить и отводить электрод к обрабатываемому материалу.

- Для выжигания отверстий разных форм нужно иметь набор электродов. Специалисты рекомендуют использовать молибденовую проволоку.

- Для различных типов основного инструмента потребуется менять мощность устройства и силу тока. При разных режимах работы принципиальная электрическая схема должна позволять проводить регулирование величины разряда на электроде. В ней нужно предусмотреть изменение частоты пульсации напряжения.

- Для охлаждения детали (перегревать закаленную сталь нельзя, происходит отпуск со снижением твердости) в зону работы нужно осуществлять подачу охлаждающей жидкости. Чаще используют обычную воду или растворы солей. Вода попутно вымывает шлам (разрушенные частицы металла).

Внимание! В промышленных установках, например, японская фирма по производству станков «Sodick» использует ванны из ударопрочного стекла. В них организуется поток жидкости в зону обработки, а также отвод отработавшей воды и последующая фильтрация.

Разработка горизонтального электроэрозионного станка

Схема установки включает основные узлы и детали:

- 1 – электрод;

- 2 – винт фиксации электрода в направляющей втулке;

- 3 – клемма для фиксации положительного провода от преобразователя напряжения;

- 4 – направляющая втулка;

- 5 – корпус из фторопласта;

- 6 – отверстие для подачи смазки;

- 7 – станина.

Установка небольшого размера, которую можно установить на столе. В корпусе 5 направляющая втулка 4 может перемещаться в обе стороны. Для ее привода нужен специальный механизм или приспособление.

К втулке 4 крепится электрод 1, плюсовой провод также присоединен с помощью клеммы 3. Остается только собрать предложенную схему в реальную установку в домашних условиях. В ней использована самая простейшая оснастка.

Краткое описание самодельной установки

В корпусе 2 установлен электрод 1. Его возвратно-поступательное перемещение производится электромагнитом из катушки 7. К направляющей втулке подведена клемма 3 (подается положительный потенциал).

На рабочем столе 4 крепится деталь, которую нужно обработать. На столе имеется клемма 5, к ней подключается отрицательный проводник. По трубке 6 внутрь корпуса подается смазка.

Через фильтры производится подключение преобразователя напряжения, от них положительный и отрицательный провода соединяются на соответствующих клеммах 3 и 5. На столе 4 фиксируется деталь, в которой можно проводить разные виды обработки, например, прожечь отверстие в закаленной детали.

Включив преобразователь, на токонесущих проводах будет получено рабочее напряжение. Дополнительно подается напряжение на индукционную катушку 7. Она создает вибрацию электрода 1, направляя его движение вправо и влево. Электрод 1 касается обрабатываемой детали. В зоне контакта возникает ток величиной 7000…9000 А.

При каждом движении инструмента в сторону детали выжигается небольшое количество металла. В течение 10…12 минут работы электроэрозионного станка в детали будет получено сквозное отверстие. Получено отверстие в хвостовике сверла. Обычным способом просверлить подобное отверстие довольно сложно.

Как усовершенствовать станок?

Изготовленный простейший станок представляет собой действующую модель. Его назначение – образование отверстий в закаленных деталях.

В дальнейшем нужно рассмотреть вариант с вертикальным расположением электрода. Тогда под него можно установить ванну. Процесс будет происходить без возможных неисправностей, связанных с наличием неубираемого шлама из рабочей зоны.

Нужно также рассмотреть дополнительные механизмы для плавной подачи инструмента. Возможно, потребуется осуществлять не только осевое перемещение, а также движение электрода в горизонтальной плоскости, чтобы проводить трехмерную обработку поверхности.

Любой простейший станок дает мысли к тому, как его в дальнейшем усовершенствовать и создать более удобный агрегат. Главное, сделать первый шаг и попробовать изготовить первый образец.

Видео: самодельный электроискровой станок.

Заключение

- Станок для электроэрозионной обработки металла позволяет выполнять доработку закаленных деталей, не снижая их прочности.

- Даже самый простейший станок, изготовленный из подручных материалов, позволяет выполнять ряд операций, которые невозможно выполнить другими инструментами и приспособлениями.

Самодельный электроэрозионный станок – Мысли и идеи

В прошлом году у меня появилась на короткое время установка для удаления сломанных метчиков Корейского производства http://www.joemars.com.tw/cutedm_tr100.htm

Мое любопытство не позволило мне отправить ее дальше не проверив ее в деле и не изучить из чего она сделана. К сожалению я пока не могу найти фотографии внутренностей генератора и механики, если найду , то обязательно помещу тут, а пока кратко расскажу , что она из себя представляла. Силовая часть представляла из себя трансформатор мощностью 500 Вт. с двумя обмотками , одна на 110 вольт , другая 12 вольт – для питания процессора. Обмотка 110 вольт через выпрямительный мост была подключена к батарее конденсаторов разной емкости, которые коммутировались с помощью реле, всего было три диапазона рабочего тока. Блок управления был выполнен на древней однокристалке . Если честно, то я думал что там будет хотя бы простейший генератор импульсов, но оказалось, что все гораздо проще. При осмотре механической части я был неприятно удивлен ее простотой и качеством исполнения, обычный винт (даже не катанный) с пластиковой гайкой, приводил в движение простой моторчик постоянного тока с частотным управлением. Так как схема обладала огромными люфтами, схеме слежения приходилось постоянно вращать мотор туда-обратно для выборки люфта и подачи электрода, а при моей попытке убрать хоть немного радиальный люфт путем затягивания втулки, скорость работы резко упала и у мотора не хватало мощности двигать шток с патроном. При всем при этом мне удалось прожигать отверстия диаметром от 0.2 мм., хотя их форма оставляла желать лучшего. Уровень рабочего тока выбирался в зависимости от диаметра электрода, а при диаметре меньше 1мм , мне приходилось дополнительно включать в цепь реостат, чтобы уменьшить рабочий ток, иначе электрод приваривался к детали в первое же касание. Деталь я погружал в простую дистиллированную воду и иногда прокачивал ее маленькой помпой от аквариума, когда надо было сделать глубокое отверстие.

Прочитав литературу, которую «desti» разместил на сайте, я понял, что можно попробовать сделать данное устройство самому, при участии заинтересованных посетителей форуму, которые я надеюсь, найдутся.

Потратив несколько дней на размышления и рисунки, я приобрел несколько компонентов, для начала и хотел бы услышать мнение о моей идеи реализации привода, простого в изготовлении. Вот, что было приобретено ; шаговый мотор с встроенным катанным винтом, с длинной подачи 0.025 за один шаг, два линейных подшипника и кусок закаленного шлифованного вала диаметром 8мм., к сожалению корпусов для подшипников в наличии не было и их придется вытачивать. Еще у меня давно лежит китайская электронная шкала, которую надо тоже приделать к механизму и патрончик с цангами от бормашины, для зажатия электродов.

Электроискровой проволочный станок своими руками

Для изменения формы размеров заготовки из металла можно использовать электроэрозионный метод обработки. Он используется на протяжении многих лет в различных отраслях промышленности, характеризуется высокой точностью, но малой производительностью. Для применения данного метода обработки следует использовать специальный электроискровой станок, который можно приобрести или сделать своими руками. Самодельный вариант исполнения можно использовать в быту при мелкосерийном производстве. Его стоимость изготовления своими руками будет ниже, чем покупка промышленного варианта исполнения. Поэтому рассмотрим подробнее то, как можно сделать рассматриваемый электроискровой станок своими руками, что для этого понадобиться и в каких случаях он сможет использоваться.

Самодельный элетроискровой станок

Самодельный элетроискровой станокПринцип рассматриваемого метода обработки

Особенностью обработки электроискровой установкой можно назвать то, что испарение металла происходит из-за воздействия определенного заряда на поверхность заготовки. Примером подобного воздействия можно назвать замыкание конденсатора на металлической пластинке – образуется лунка определенных размеров. Электроэрозионный разряд создает высокую температуру, которая просто испаряет металл с поверхности. Стоит отметить, что станок из этой группы уже используется на протяжении последних 50 лет в различных сферах промышленности. Главным условием использования подобного электроискрового станка можно назвать то, что заготовка должна быть изготовлена из определенного металла. При этом учитывается не степень обрабатываемости, а электропроводящие свойства.

Основной элемент конструкции

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Для обработки следует использовать накопительный элемент большой емкости. Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени. По этому принципу работает также устройство лазерной установки: уменьшение промежутка времени выброса энергии приводит к увеличению плотности тока, а значит существенно повышается температура.

Электрическая схема электроискровой установки

Принцип работы генератора, который установлен на электроэрозионный станок, заключается в следующем:

- диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

- установленная лампа ограничивает тока короткого замыкания и защиты диодного моста;

- чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

- после того как зарядка закончится, лампа погаснет;

- зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

- после того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

- время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

- на момент разряда сила тока достигает несколько тысяч ампер;

- провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Частота генерации при подводе электрода электроискрового станка составляет 1 Гц.

Конструкция электроискрового станка

Есть схемы, реализовать которые достаточно сложно. Рассматриваемая схема может быть реализована своими руками. Детали для устанавливаемого генератора не в дефиците, их можно приобрести в специализированном магазине. Конденсаторы также имеют большое распространение, как и диодный мост. При этом, создавая самодельный электроискровой станок, следует учесть нижеприведенные моменты:

- на конденсаторе указываемое напряжение не должно быть менее 320 Вольт;

- количество накопителей энергии и их емкость выбираются с учетом того, что общая емкость должна составлять 1000 мкФ. Соединение всех конденсаторов должно проводится параллельно. Стоит учитывать, что мощность самодельного варианта исполнения увеличивается в случае необходимости получения более сильного искрового удара;

- лампу устанавливают в фарфоровый патрон. Следует защитить лампу от падения, устанавливается автомат защиты с силой токи от 2 до 6 Ампер;

- автомат используется для включения цепи;

- электроды должны иметь прочные зажимы;

- для минусового провода используется винтовой зажим;

- Плюсовой провод имеет зажим с медного электрода и штатив для направления.

Самодельный проволочный вариант исполнения имеет относительно небольшие габаритные размеры.

Самодельный электроискровой станок

Основные элементы схемы электроискрового оборудования

Схема представлена нижеприведенными элементами:

- электрод;

- винт зажима, используемый для фиксации плюсового провода и электрода;

- втулка для направления;

- корпус, изготавливаемый из фторопласта;

- отверстие, используемое для подачи масла;

- штатив.

Корпус, который используется для соединения всех элементов, вытачивается их фторопласта. В качестве втулки используется заземляющий штырь, в котором вдоль оси вытачивается отверстие с резьбой для крепления электрода. Все элементы конструкции крепятся на штатив, который изготавливается с возможностью изменения высоты. Также создается отверстие, через которое подается масло.

Схема электроискрового станка

Зачастую резка проводится при использовании устройства, которое питается от пускателя с катушкой, подключаемой к напряжению 220В. Шток пускателя может иметь ход 10 миллиметров. Обмотку пускателя подключают параллельно лампе. Именно поэтому на момент зарядки конденсаторов лампа горит, а после завершения этого процесса – она гаснет. После того, как шток был опущен, происходит искровой заряд.

ГЕНЕРАТОР ИМПУЛЬСОВ ДЛЯ СТАНКА EDM

УРОВЕНЬ ТЕХНИКИВ известных схемах генератора импульсов для электроэрозионной обработки, EDM, амплитуда импульсов тока ограничивается резистором, включенным последовательно с электродами (инструментом и заготовкой), элементом замыкания и размыкания цепи или переключателем, и источник питания постоянного тока. В таких схемах генератора импульсов общий энергетический КПД невысок ввиду того факта, что большая часть мощности, подаваемой источником питания, рассеивается в резисторе.В других типах известных схем генератора импульсов, которые позволяют достичь лучшего общего энергетического КПД, предусмотрен аккумулятор электрической энергии, например катушка самоиндукции, которая после зарядки разряжается в цепь релаксации, содержащую электроды. Наличие катушки самоиндукции в цепи предотвращает быстрые изменения тока, в результате чего импульсы, подаваемые в зазор для обработки, имеют треугольную, а не квадратную форму. Более вертикальный передний фронт импульсов может быть получен, если аккумулятор электрической энергии состоит из насыщенной катушки самоиндукции, которая подключена последовательно с электродами, и элемента замыкания и размыкания цепи, чтобы вызвать быстрое изменение тока. когда катушка самоиндукции переходит из насыщенного состояния в ненасыщенное состояние и наоборот, обеспечивая при этом импеданс для ограничения значения тока, когда катушка самоиндукции находится в ненасыщенном состоянии.Однако энергия, накопленная в аккумуляторе, должна быть восстановлена в цепи, и ток обработки поддерживается с момента подачи управляющего сигнала на замыкающий и размыкающий элемент схемы до тех пор, пока не будет восстановлена вся энергия. Эта функциональная особенность не позволяет использовать схему последнего типа для получения очень высокочастотных импульсов для чистовой обработки, и, кроме того, индивидуальную длительность каждого импульса очень трудно контролировать с точностью.

Настоящее изобретение относится к схеме, позволяющей гарантировать, что фактическое отключение тока осуществляется одновременно с командным сигналом для отключения импульса тока, что позволяет получать импульсы тока с вертикальным передним фронтом в диапазоне частот. из режима черновой обработки в режим чистовой обработки и позволяя точно контролировать длительность или период каждого импульса напряжения-тока.Генератор импульсов согласно настоящему изобретению позволяет снизить номинальную мощность источника питания на три порядка по сравнению со схемами предшествующего уровня техники, включающими последовательный резистор.

Еще одно преимущество изобретения состоит в том, чтобы предоставить средства для непрерывной регулировки амплитуды импульсов тока и для разрешения, например, поддержания такой амплитуды постоянной, даже если напряжение источника питания может изменяться в зависимости от колебаний напряжения в сеть. Это автоматическое регулирование амплитуды импульсов тока дополнительно позволяет управлять уровнем амплитуды с помощью командного сигнала, который может быть получен автоматически в зависимости от физических характеристик пространства для обработки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, основной задачей изобретения является создание схемы управляемого генератора импульсов для электроэрозионной обработки путем подачи электроэрозионных импульсов через промежуток между электродным инструментом и электродной заготовкой, такой как импульсный генератор, содержащий источник питания постоянного тока, элемент накопления электромагнитной электрической энергии, первый замыкающий и размыкающий элемент или переключатель, расположенный между одним из выводов источника питания постоянного тока и одним из выводов элемента накопления энергии, и первый однонаправленный элемент подключен между упомянутым выводом элемента накопления энергии и другим выводом источника питания постоянного тока, чтобы обеспечить прохождение тока через первую вспомогательную цепь, когда первый замыкающий и размыкающий элемент цепи разомкнут, кроме того, предусмотрена схема изобретения со вторым однонаправленным элементом, подключенным между одним из выводов источника постоянного тока и одним электродов, электродного инструмента и электродной заготовки, или второй замыкающий и размыкающий элемент цепи, подключенный так, чтобы обеспечить прохождение тока через вторую вспомогательную цепь, когда второй замыкающий и размыкающий элемент цепи разомкнут, или через третью схему релаксации, когда оба замыкающие и размыкающие элементы цепи разомкнуты, первый замыкающий и размыкающий элемент цепи управляется таким образом, чтобы поддерживать ток, протекающий через элемент накопителя энергии, на заданном значении, а второй замыкающий и размыкающий элемент цепи управляется таким образом, чтобы определять продолжительность каждого импульса тока или напряжения и / или длительность временного интервала между двумя последовательными импульсами напряжения.

Эти и другие цели настоящего изобретения станут очевидными для специалистов в данной области, когда следующее описание некоторых из лучших режимов, предполагаемых для практического применения изобретения, будет прочитано вместе с прилагаемыми чертежами, на которых:

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖИ

РИС. 1 – принципиальная схема примера настоящего изобретения;

РИС. 2a-2c – диаграммы кривой тока, полезные для объяснения работы схемы согласно фиг.1, при работе в режиме чистовой обработки;

РИС. 3a-3c – графики кривых, соответствующие кривым на фиг. 2a-2c, но иллюстрирующие условия работы схемы согласно фиг. 1 при работе в режиме быстрой обработки, т.е. при черновой обработке;

РИС. 4, 5 и 6 иллюстрируют альтернативные примеры настоящего изобретения;

РИС. 7 иллюстрирует модификацию схемы по фиг. 1;

РИС. 8 иллюстрирует схему, аналогичную фиг.1, но модифицированный для использования в электроэрозионном станке, в котором генератор импульсов управляется фактическим возникновением каждого электрического разряда в зазоре обработки; и

ФИГ. 9 иллюстрирует дополнительную модификацию схемы фиг. 1.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Как показано на фиг. 1 пример схемы генератора импульсов согласно настоящему изобретению содержит источник питания постоянного тока B 1 для подачи тока, вызывающего электрические разряды, между электродным инструментом 1 и электродной заготовкой 2.Положительный вывод источника питания B 1 подключен к электродному инструменту 1 посредством ответвления цепи, содержащего последовательно вспомогательный источник питания B 2 , замыкающий и размыкающий элемент или переключатель S 1 , например, в форма транзисторного переключателя, резистора R 1 и катушки самоиндукции L 1 , причем последняя определяет электромагнитный накопитель или аккумуляторный элемент. Эта ветвь цепи шунтируется диодом D 2 , соединяющим вывод катушки самоиндукции L 1 , подключенной к электродному инструменту 1, непосредственно к положительному выводу источника питания B 1 .

Резистор R 1 имеет очень низкое значение сопротивления и просто позволяет определять ток, текущий от источника питания B 1 к катушке самоиндукции L 1 . Прохождение тока через резистор R 1 вызывает падение напряжения, которое обеспечивает подачу сигнала на вход элемента управления 3 для управления замыкающим и размыкающим элементом цепи или переключателем S 1 путем размыкания и замыкания замыкающего и разбивать элемент с заданной средней скоростью.Ввиду очень низкого значения сопротивления, выбранного для резистора R 1 , наличие резистора R 1 в цепи само по себе не вызывает значительного уменьшения тока, протекающего между электродным инструментом 1 и заготовкой 2. Следовательно, резистор R 1 не ведет себя как элемент ограничения разрядного тока, как в схемах предшествующего уровня техники, упомянутых выше.

Отрицательный вывод источника питания B 1 подключен к заготовке 2 через замыкающий и размыкающий элемент или переключатель S 2 , управляемый генератором импульсов 4.Диод D 1 соединяет отрицательную клемму источника питания B 1 с переходом 5 между замыкающим и размыкающим элементом S 1 и резистором R 1 . Конденсатор C 1 подключен как шунт к источнику питания B 1 для обеспечения пути для высокочастотных импульсов.

Вспомогательный источник питания B 2 можно не устанавливать. Однако, обеспечивая такой вспомогательный источник питания, электрическая энергия может накапливаться в катушке самоиндукции L 1 в течение периода времени, когда электродный инструмент отделен от электродной заготовки слишком широким зазором для обеспечения возможности электрического разряда. происходят через разрыв.Напряжение вспомогательного источника питания B 2 может быть порядка 4 вольт, например, в то время как основной источник питания B 1 имеет напряжение порядка 80 вольт.

Работа схемы по фиг. 1 поясняется ниже в отношении двух различных режимов работы, первый из которых соответствует чистовой обработке, а второй – черновой обработке детали.

Во время работы электроэрозионного станка в режиме чистовой обработки ток обработки относительно невелик, а частота импульсов относительно высока.Частота импульсов определяется соответствующей начальной настройкой генератора импульсов 4 для работы на заданной частоте. Установка частоты генератора импульсов 4, в свою очередь, регулирует частоту срабатывания замыкающего и размыкающего элемента S 2 . Импульсы обработки представлены на фиг. 2а, где проводящее состояние замыкающего и размыкающего элемента S 2 произвольно представлено значением тока I, в то время как непроводящее состояние замыкающего и размыкающего элемента схемы представлено нулевым значением.Проводящее состояние I и непроводящее состояние 0 замыкающего и размыкающего элемента S 1 , контролируемых средством управления 3, которое измеряет ток, протекающий через резистор R 1 , показаны на фиг. 2b. Когда ток, протекающий через резистор R 1 , превышает эталонное значение, замыкающий и размыкающий элемент S 1 отключается, а когда ток, протекающий через резистор R 1 , меньше второго эталонного значения. значение ниже, чем первое контрольное значение, замыкающий и размыкающий элемент S 1 замкнут.Следовательно, периоды замыкания и размыкания цепи замыкающего и размыкающего элемента S 1 изменяются пропорционально среднему току, полученному как функция установки опорных значений.

Перед началом обработки электродный инструмент 1 находится вдали от электродной заготовки 2, так что большой зазор между двумя электродами предотвращает прохождение тока через зазор, и источник питания B не передает ток. . Однако вспомогательный источник питания B 2 обеспечивает протекание тока через катушку индуктивности L 1 , при этом протекание тока увеличивается до тех пор, пока не достигнет предварительно определенного значения, которое запускает средство 3 управления.Когда это происходит, средство 3 управления приводит в действие элемент S 1 включения и отключения цепи, чтобы отключить вспомогательный источник питания B 2 из цепи. Ток через катушку индуктивности L 1 уменьшается, в то время как катушка индуктивности L 1 разряжается через диод D 2 , источник питания B 1 , диод D 1 и резистор R 1 . Как только уменьшающийся ток достигает второго эталонного значения, меньшего, чем первое эталонное значение, средство управления 3 снова запускается для замыкания, на этот раз замыкающего и размыкающего элемента S 1 и источника питания B 2 снова подают электрическую энергию в электромагнитный аккумулятор, определенный индуктивностью катушки L 1 таким образом, чтобы увеличить ток через катушку индуктивности, пока он не достигнет своего первого опорного значения.

Как только электродный инструмент 1 находится достаточно близко к детали электрода 2, так что амплитуда напряжения на нем выше, чем напряжение пробивки диэлектрика, электрический разряд возникает через зазор обработки каждый раз, когда замыкает и размыкает цепь элемент S 2 закрыт. Во время обработки каждый раз, когда замыкающие и размыкающие элементы S 1 и S 2 замыкаются одновременно, ток обработки подается от источника питания B 1 через источник питания B 2 , замыкание цепи и размыкающий элемент S 1 и катушка индуктивности L 1 , так что катушка индуктивности накапливает определенное количество электроэнергии.В те промежутки времени, когда замыкающий и размыкающий элемент S 2 разомкнут, а замыкающий и размыкающий элемент S 1 замкнут, источник питания B 1 не включен в цепь и ток циркулирует. через катушку индуктивности L 1 увеличивается медленно, такой ток протекает через диод D 2 , вспомогательный источник питания B 2 , замыкающий и размыкающий элемент S 1 и резистор R 1 .

Когда замыкающий и размыкающий элемент S 1 разомкнут, а замыкающий и размыкающий элемент S 2 замкнут, источник питания B 1 не подает ток, а ток через катушку индуктивности L 1 уменьшается, такой ток протекает через зазор для обработки, замыкающий и размыкающий элемент S 2 , диод D 1 и резистор R 1 . Следовательно, в таком рабочем режиме часть электрической энергии, накопленной в катушке индуктивности L 1 , подается в зазор для обработки.

Когда замыкающие и размыкающие элементы S 1 и S 2 разомкнуты, ток через катушку индуктивности L 1 уменьшается, например, ток, протекающий через диод D 2 , источник питания B 1 , диод D 1 и резистор R 1 . В таких условиях часть электрической энергии, накопленной в катушке индуктивности L 1 , восстанавливается в источнике питания B 1 .

РИС.2с – диаграмма, иллюстрирующая изменение тока iL 1 через катушку индуктивности L 1 как функцию времени и как функцию периодов размыкания и замыкания замыкающих и размыкающих элементов цепи S 1 и S 2. , работа замыкающих и размыкающих элементов S 1 и S 2 проиллюстрирована на фиг. 2б и 2а соответственно. Можно видеть, что в периоды времени, когда замыкающий и размыкающий элемент S 1 замыкается, ток, протекающий через катушку индуктивности L 1 , существенно увеличивается каждый раз, когда замыкающий и размыкающий элемент S 2 замыкается. , в то время как ток остается по существу постоянным в течение периодов времени, когда замыкающий и размыкающий элемент S 2 замкнут.В периоды времени, когда замыкающий и размыкающий элемент S 1 разомкнут, ток через катушку индуктивности L 1 все равно уменьшается, но это уменьшение происходит с большей скоростью в периоды времени, когда возникает ток. протекать через источник питания B 1 , поскольку напряжение источника питания B 1 выше, чем напряжение электрического разряда между электродным инструментом 1 и электродной заготовкой 2.

Фиг. 3a, 3b и 3c соответствуют соответственно фиг.2a, 2b и 2c, но представляют условия обработки для черновой обработки, то есть условия, для которых периоды времени, в течение которых замыкающий и размыкающий элемент S 2 замыкается, являются относительно большими. В течение каждого из этих периодов замыкающий и размыкающий элемент S 1 размыкается и замыкается несколько раз, чтобы поддерживать ток обработки между двумя заданными опорными значениями. Каждому периоду замыкания замыкающего и размыкающего элемента S 1 соответствует увеличение тока, протекающего через катушку индуктивности L 1 , тогда как уменьшение тока, протекающего через катушку индуктивности L 1 , соответствует каждому периоду. размыкания цепи замыкающего и размыкающего элемента S 1 , поскольку ток протекает через диод D 1 .Как только замыкающий и размыкающий элемент S 1 размыкается, ток, протекающий через катушку индуктивности L 1 , продолжает течь через зазор для обработки, замыкающий и размыкающий элемент S 2 и диод D 1 . Когда замыкающий и размыкающий элемент S 2 размыкается, ток, протекающий через катушку индуктивности L 1 , уменьшается, например, ток, протекающий через диод D 2 , источник питания B 1 и диод D 1 .Однако, как только ток падает ниже одного из заданных опорных значений, замыкающий и размыкающий элемент S 1 замыкается, и ток, протекающий через катушку индуктивности L 1 , течет через диод D 2 , источник питания B 2 и элемент включения и выключения S 1 .

Таким образом, кратко говоря, схема генератора импульсов, показанная на фиг. 1 содержит главную цепь, определяемую элементом замыкания и размыкания цепи S 1 , катушкой индуктивности L 1 , зазором для обработки между электродным инструментом 1 и электродной заготовкой 2 и элементом замыкания и размыкания цепи S 2. , в сочетании с тремя вспомогательными цепями, образованными шунтами, позволяющими току продолжать течь через катушку индуктивности L 1 всякий раз, когда один или другой, или оба, замыкающих и размыкающих элементов цепи S 1 и S 2 находятся в открыто.Ток, протекающий через главную цепь, произвольно представлен сплошными стрелками на фиг. 1, в то время как ток, протекающий через каждую из трех вспомогательных цепей, произвольно представлен пунктирной линией, пунктирной линией и пунктирной и штриховой стрелками соответственно.

Единственное отличие схемы на фиг. 4 и фиг. 1 – это схема, показанная на фиг. 4 вспомогательный источник питания B 2 опущен, а замыкающий и размыкающий элемент S 2 включен параллельно с зазором для обработки, а не последовательно с зазором.В схеме на фиг. 4, ток электрического разряда подается в зазор для обработки от источника питания B 1 , когда замыкающий и размыкающий элемент S 1 замкнут, а замыкающий и размыкающий элемент S 2 разомкнут. Когда два замыкающих и размыкающих элемента S 1 и S 2 замкнуты, источник питания B 1 продолжает подавать ток на катушку индуктивности L 1 посредством главной цепи, содержащей замыкающую и размыкающий элемент S 1 , резистор R 1 и замыкающий и размыкающий элемент S 2 .

Когда замыкающий и размыкающий элемент S 1 разомкнут, ток все еще течет через катушку индуктивности L 1 , но с постепенно уменьшающейся скоростью, такой ток течет либо через зазор для обработки, диод D 1 и резистор R 1 , пока замыкающий и размыкающий элемент S 2 разомкнут, или через замыкающий и размыкающий элемент S 2 , когда замыкающий и размыкающий элемент S 2 замкнут, и через диод D 1 и резистор R 1 .В последнем случае уменьшение тока очень мало, потому что цепь имеет очень низкий импеданс.

В примере схемы, показанной на фиг. 4 диод D 2 необходим для предотвращения перенапряжения, когда электродный инструмент 1 отводится от его непосредственной близости к электродной заготовке 2 одновременно с размыкающим и размыкающим элементом S 2 цепи. В этих условиях ток, протекающий через катушку индуктивности L 1 , все еще может протекать через диод D 2 и замыкающий и размыкающий элемент S 1 , если последний замкнут, и в том случае, если замыкающий и размыкающий элемент S 1 разомкнут, ток протекает через диод D 2 , источник питания B 1 и диод D 1 .

Схема, показанная на фиг. 5 также содержит главную цепь, определяемую элементом замыкания и размыкания цепи S 1 , резистором R 1 , катушкой самоиндукции L 1 и зоной обработки между электродным инструментом 1 и электродной заготовкой 2. Аналогичный диод D 2 , что и на фиг. 1 и 4, соединяет электродный инструмент 1 с плюсовой клеммой источника питания B 1 , а диод D 1 подключается параллельно цепи, состоящей из резистора R 1 , катушки L 1. и зазор обработки.

В варианте осуществления по фиг. 5, управление импульсом механической обработки через зазор обеспечивается элементом замыкания и размыкания цепи или переключателем S 3 , шунтирующим катушку самоиндукции L 1 и соединенным последовательно с диодом D 3 . Вспомогательный источник тока B 2 расположен между катушкой L 1 и электродным инструментом 1.

Когда электродный инструмент 1 находится далеко от электродной заготовки 2 и два замыкающих и размыкающих элемента цепи S 1 и S 3 замкнуты, источник питания B 2 подает ток, протекающий через катушку индуктивности L 1 .Этот ток протекает через две параллельные ветви цепи, одна ветвь определяется диодом D 3 и замыкающим и размыкающим элементом S 3 , а другая ветвь определяется диодом D 2 и замыкающей и размыкающей цепями. тормозной элемент S 1 . Когда один или другой из замыкающих и размыкающих элементов цепи S 3 или S 1 разомкнут, ток от источника питания B 2 , очевидно, может протекать только через одну из двух ветвей.Когда два замыкающих и размыкающих элемента цепи разомкнуты одновременно, ток, протекающий через катушку индуктивности L 1 , уменьшается, такой ток, протекающий через диод D 2 , источник питания B 1 и диод D 1 .

Как только расстояние между электродным инструментом 1 и электродной заготовкой 2 становится достаточно коротким, чтобы обеспечить возможность обработки, когда замыкающий и размыкающий элемент S 1 замыкается, источник питания B 1 подает ток обработки через индуктивность катушка L 1 и источник питания B 2 , независимо от состояния замыкающего и размыкающего элемента S 3 , который выводится из схемы путем обратного включения диода D 3 .Напряжение источника питания B 1 намного выше, чем напряжение источника питания B 2 и, следовательно, напряжение источника питания B 1 , уменьшенное на напряжение источника питания B 2 , появляется на катушке индуктивности L 1 , так что замыкающий и размыкающий элемент S 3 находится под положительным напряжением относительно анода диода D 3 . Замыкающий элемент S 3 и диод D 3 можно заменить тиристором.

Одновременное замыкание замыкающих и размыкающих элементов S 1 и S 3 не может происходить в схеме на фиг. 5, поскольку такого одновременного замыкания можно избежать с помощью инвертора 6 и логического элемента И 7, которые заставляют замыкающий и размыкающий элемент S 1 цепи открываться, то есть быть непроводящим, каждый раз, когда цепь замыкается и размыкается. элемент S 3 закрыт, т. е. токопроводящий.

Когда замыкающие и размыкающие элементы S 1 и S 3 разомкнуты одновременно, ток, протекающий через катушку индуктивности L 1 , протекает через зазор обработки, протекая через последовательную цепь, состоящую из источника питания B. 2 , диод D 1 и резистор R 1 .Окончание каждого импульса обработки достигается в результате замыкания замыкающего и размыкающего элемента S 3 , что, как объяснялось ранее, выполняется одновременно с размыканием замыкающего и размыкающего элемента S 1 . Когда это происходит, ток, протекающий через катушку индуктивности L 1 , протекает через источник питания B 2 , диод D 3 , цепь замыкает размыкающий элемент S 3 и резистор R 1 .

В схеме, показанной на фиг. 6, источник питания B 1 может быть подключен к зазору для механической обработки через пару замыкающих и размыкающих элементов S 4 и S 5 , соединенных последовательно, соответственно, с каждым из выводов источника питания. поставка. Пара диодов D 1 и D 2 расположена так, чтобы соединять соответственно отрицательный вывод источника питания B 1 и электродного инструмента 1 с одним или другим выводом цепи включения и отключения. элемент S 5 .

В схеме на фиг. 6, аккумулятор электромагнитной энергии представляет собой катушку самоиндукции L 2 , включенную параллельно через зазор для обработки, диод D 4 , включенный в цепь последовательно. Как и в схемах, описанных выше, определение тока, протекающего через катушку индуктивности L 2 , осуществляется в результате напряжения, возникающего на резисторе R 1 с очень низким значением сопротивления, подключенном последовательно с катушкой индуктивности. Л 2 .Аналогично описанным выше схемам датчик 3 тока управляет замыканием и размыканием цепи S 4 через логический элемент И 7, вход которого соединен с генератором импульсов 4. Таким образом, срабатывание замыкающего и размыкающего элемента S 4 принудительно следует за управляющими сигналами, подаваемыми на замыкающий и размыкающий элемент S 5 , то есть принудительно следует за управляющими импульсами.

В устройстве, показанном на фиг.6, когда электродный инструмент 1 находится слишком далеко от заготовки 2, чтобы позволить электроэрозионную обработку проходить через зазор, замыкающий и размыкающий элемент S 4 замыкается одновременно с замыкающим и размыкающим элементом S 5 до установления номинального тока через катушку индуктивности L 2 . В течение периодов времени, когда замыкающие и размыкающие элементы S 4 и S 5 открыты одновременно, ток, протекающий через катушку индуктивности L 2 , постепенно уменьшается, продолжая протекать через диод D 2 , блок питания B 1 и диод D 1 .Как только достигается номинальный ток, замыкающий и размыкающий элемент S 4 отключается, и источник питания B 1 больше не подключается к катушке индуктивности L 2 .

Как только зазор электродного инструмента и заготовки электрода становится достаточно узким, чтобы позволить электрические разряды проходить через зазор, ток, протекающий через катушку индуктивности L 2 , проходит через зазор обработки каждый раз, когда цепь замыкает и размыкает элементы S 4 и S 5 открыты одновременно.Если замыкающий и размыкающий элемент S 5 является единственным, который замыкается, ток, протекающий через катушку индуктивности L 2 , поддерживается через диод D 1 и замыкающий и размыкающий элемент S 5 . Когда замыкающие и размыкающие элементы S 4 и S 5 замкнуты, ток, протекающий через катушку индуктивности L 2 , увеличивается ввиду того факта, что катушка напрямую подключена к источнику питания B 1 .

РИС. 7 иллюстрирует схему такой же общей конфигурации, что и на фиг. 1, но с использованием двух источников питания. Источники питания, обозначенные соответственно B 1 и B 3 и предпочтительно шунтированные конденсаторами C 1 и C 3 соответственно, имеют разное напряжение и могут подаваться через замыкающие и размыкающие элементы S 2. или S ‘ 2 , включенные в цепь по отдельности или вместе. Таким образом, можно подавать высокое напряжение через зону обработки с помощью источника питания B 3 и ток обработки с помощью источника питания B 1 , как известно в данной области техники.

Схема на фиг. 7 состоит для всех практических целей из двух аналогичных схем, каждая из которых соответствует схеме на фиг. 1, каждая из цепей включает в себя один из источников питания. Каждая схема включает в себя пару замыкающих и размыкающих элементов, одна из которых снабжена парой замыкающих и размыкающих элементов S 1 и S 2 , а другая – парой замыкающих и размыкающих элементов S ‘ 1 и S ‘ 2 . Замыкающие и размыкающие элементы S 1 и S 2 включены в цепь на одной или другой стороне катушки индуктивности L 1 и замыкающих и размыкающих элементов S ‘ 1 и S’ 2 подключены на одной или другой стороне второй катушки индуктивности L ‘ 1 .Блокирующий диод D 5 включен в схему, как показано, для предотвращения протекания тока от источника питания высокого напряжения B 3 , который должен устанавливаться через источник питания низкого напряжения B 1 , когда замыкающие и размыкающие элементы цепи замкнуты. и ток через зазор для обработки еще не установлен ввиду слишком большого зазора между электродным инструментом 1 и электродной заготовкой 2. В результате использования двух отдельных источников питания B 1 и B 3 и Обеспечивая отдельные независимые органы управления для автоматических выключателей S 2 и S ‘ 2 , могут устанавливаться импульсы тока с разными напряжениями, как это хорошо известно в данной области техники, или, в качестве альтернативы, могут быть предусмотрены отдельные источники питания как минимум для двух электродные инструменты.

Схема на фиг. 7 может быть изменен путем замены отдельных источников питания B 1 и B 3 на один источник питания для обеих катушек индуктивности L 1 и L ‘ 1 . Затем два замыкающих и размыкающих элемента S 2 и S ‘ 2 должны быть синхронизированы, как это условно показано их соединительной пунктирной линией на фиг. 7. Схема также может быть изменена путем обеспечения такого количества параллельных цепей и, следовательно, такого количества катушек самоиндукции, сколько транзисторов подключено параллельно в замыкающих и размыкающих элементах S 1 и S 2 .Такое расположение дает преимущество уравновешивания токов, протекающих через каждый из транзисторов.

Схема на фиг. 8 иллюстрирует модификацию схемы фиг. 1 для использования в электроэрозионной машине, в которой генератор импульсов управляется фактическим возникновением импульсов разряда тока через зазор. В схеме этого типа, которая известна в данной области техники, возникновение электрических разрядов в зазоре заставляет ток течь через резистор R 2 , подключенный к детали электрода 2, и напряжение, появляющееся на резисторе R 2. применяется к триггеру 8 для обеспечения резкого импульса, совпадающего с каждым разрядом через зазор.Резкий импульс от триггера 8 подается на вход моностабильного мультивибратора 9, который определяет период импульса. За моностабильным мультивибратором 9 следует моностабильный мультивибратор 10, который определяет длительность времени между концом импульса и началом импульса напряжения, устанавливаемого в зазоре обработки, чтобы обеспечить следующий последовательный импульс обработки. Мультивибратор 10 управляет через инвертор 11 транзистором T 2 , который составляет замыкающий и размыкающий элемент S 2 согласно схеме на фиг.1. Источник питания B 4 обеспечивает соответствующее напряжение для работы триггера 8 и мультивибраторов 9 и 10. Остальная часть схемы идентична схеме на фиг. 1, замыкающий и размыкающий элемент S 1 , состоящий из транзистора T 1 , смещение базы которого управляется устройством 3 управления для размыкания или замыкания цепи эмиттер-коллектор транзистора.

Специалистам в данной области техники будет очевидно, что многие варианты описанных схем могут быть рассмотрены в пределах объема настоящего изобретения.Например, вспомогательный источник питания B 2 на фиг. 1 можно опустить. Таким образом, исключая вспомогательный источник питания B 2 в схеме на фиг. 1, электрическая энергия не может храниться в катушке индуктивности L 1 до того, как электродный инструмент 1 будет расположен достаточно близко к электродной заготовке 2, чтобы обеспечить возможность обработки с помощью электрического разряда. В этих условиях обработка будет начинаться с помощью последовательности импульсов, в которых ток будет постепенно увеличиваться до тех пор, пока не будет достигнут номинальный ток.

Схема на фиг. 1 также можно изменить, подключив вспомогательный источник питания B 2 к дополнительной вспомогательной цепи, расположенной последовательно с катушкой L 1 или последовательно с диодом D 2 .

Еще одна модификация схемы по фиг. 1 показан на фиг. 9, на котором катушка индуктивности L 1 электромагнитно соединена со схемой посредством трансформатора тока TR 1 . В таком варианте осуществления схема, включающая в себя вторичную обмотку трансформатора TR 1 , включает в себя замыкающий и размыкающий элемент S 1 , соединенный последовательно с ней, так что когда замыкающие и размыкающие цепи элементы S 1 и S 2 разомкнуты, ток, протекающий через катушку индуктивности L 1 , протекает через источник питания B 1 в направлении, противоположном току, подаваемому источником питания.Первичная обмотка трансформатора TR 1 подключена параллельно однонаправленному элементу D 2 между одним из выводов источника питания B 1 и электродным инструментом 1. Работа такой схемы аналогична работе такой схемы. что из описанных выше схем. Использование трансформатора TR 1 представляет собой преимущество настройки полезного напряжения и тока через катушку индуктивности и первичную обмотку трансформатора в зависимости от коэффициента трансформации трансформатора.

Следует принять во внимание, что некоторые из проиллюстрированных схем показывают электродный инструмент, подключенный таким образом, чтобы быть катодным в ходе электрического разряда, в то время как электродная заготовка является анодной, а другие схемы показывают противоположное. Как хорошо известно в данной области техники, относительная полярность электродов в операции EDM зависит от материалов электродного инструмента и электродной заготовки, и источники питания EDM, как правило, снабжены контролем обратной полярности.

.Edm Machine Controller Die Sinking Edm Controller Edm Generator

Описание продукта

Техническое и послегарантийное обслуживание

1) Гарантия качества после того, как машина прибыла на площадку заказчика в течение одного года

2) Бесплатная замена машины качество, за исключением любых повреждений, нанесенных человеком.

После получения ответа от клиента в течение 1 часа инженер по обслуживанию в течение 48 часов прибыл на объект клиента, чтобы диагностировать и устранить неисправность оборудования.

3) Нарушение гарантийного срока из-за неправильной эксплуатации или других форс-мажорных обстоятельств.

После получения уведомления от клиента мы организуем выезд сервисного инженера на объект.

В течение 48 часов для диагностики и устранения неисправности оборудования.

Затраты на материалы и оплату труда будут учитываться по себестоимости.

4) Срок годности истек, когда машина по-прежнему гарантирует немедленное реагирование в случае возникновения узких мест. Проблемы с оборудованием вышли из строя и прибыли к заказчику в течение 48 часов для диагностики и устранения неисправности оборудования.

Обучение

Бесплатное обучение предоставляется на месте для общей установки и ввода в эксплуатацию.

Установка и регулировка

1) Машина будет выполняться на стороне заказчика. Мы организуем для нашего инженера Бесплатное обучение на месте в течение всего периода установки и ввода в эксплуатацию

2) Мы предоставляем чертеж фундамента, заказчик должен сделать фундамент в продвинутых.

3) Заказчик должен завершить подготовительные работы обычно за 2 или 3 дня.После получения вашего уведомления мы гарантируем, что наш инженер в течение 5 рабочих дней будет переведен на объект заказчика.

Приемка

1) Согласно нашему упаковочному листу

2) Согласно национальным стандартам электроэрозионного станка

3) Рабочий статус проверки

1.ZNC EDM MACHINE

2.ZNC EDM AC SERVO MACHINE

3. Серия электроэрозионных станков с ЧПУ

4. Серия электроэрозионных станков с ЧПУ с двойной головкой

5.ВЫБОРОЧНЫЙ СТАНОК ДЛЯ ОБРАЗЦОВ

6. КАНАЛЬНО-РЕЗАЛЬНЫЙ СТАНОК с ЧПУ

7. Фрезерный станок

8. Прочие

EDM Механические характеристики спроектирован с помощью специального программного обеспечения САПР, имеет хорошую структуру и высокую точность, а также имеет разумную масляную канавку для обеспечения чистой и красивой машины.

2. Основная ось оснащена высокоточным серводвигателем постоянного тока, что обеспечивает высокое качество и долгий срок службы машины.

3. Основная ось использует прецизионный винт (производство Тайвань), для смазки используется шпиндельная коробка, без шума, без высокой температуры

, с меньшим трением и высокой точностью.

4. Оси X, Y используют высокоточный прессованный подшипник, работающий в высокоточной шарико-винтовой передаче, с хорошей жесткостью и портативностью.

5. Масляный насос, импортированный из Италии, с большим расходом и низкой погрешностью.

6. Можно произвольно выбирать методы удаления металлолома, подметания масла или всасывания масла, а также выбрать процесс, при котором заготовка не погружается в масло.

7. Подходит для обработки полостей, отверстий и деталей специальной формы из меди, свинца, стали.

| Технические характеристики | ZNC320 |

| Размер перемещения по X, Y (мм) | 300 × 200 |

| Размер рабочего стола (мм) | 500 × 300 |

| Ход главной оси (мм) ) | 200 |

| Нагрузка на главную ось (кг) | 50 |

| Максимальный вес заготовки (кг) | 300 |

| Плата соединения главной оси с рабочим столом (мм) | 580 |

| Внутренний размер рабочего резервуара (мм) | 850 × 550 × 320 |

| Общий вес (кг) | 1200 |

| Габаритные размеры (мм) | 1400 × 1200 × 2100 |

| Электрический шкаф Параметры и спецификации | BH80AMP |

| Макс.ток обработки (А) | 80 |

| Макс. скорость обработки (мм / мин) | 500 |

| Мин. расход электрода | ≤0,2% |

| Оптимальная шероховатость (мкм) | Ra <0,3 |

| Максимальное энергопотребление (кВт) | 7,5 |

| Масса нетто (кг) | 200 |

| Габаритные размеры (мм) | 800 × 540 × 1700 |

1.Экономия времени, экономия энергии

2. Креативная электрическая импульсная обработка с высокой эффективностью

3. Высокое качество, высокая точность, высокая эффективность

Электрический шкаф EDM Характеристика:

1. Рабочий интерфейс с ЖК-дисплеем или цифровой трубкой.

2. Применяя теорию нечеткого контроля и автоматическую проверку отложения углерода, он может иметь автоматическую заслонку и извлечение остатков при нестабильном разряде.

3. Многоуровневые потери могут передаваться, они могут удовлетворить различные области и требования обработки пресс-форм.

4. Со специальной схемой обработки зеркала.

5. Ось Z с максимум 9 уровнями редактирования и обработки. От грубой обработки до тонкой обработки можно завершить за один раз.

6. Интеллектуальная специализированная система данных, простая в использовании для новичка.

7. Раннее предупреждение о множественных опасностях, защита и уменьшение ненужных повреждений из-за ошибочной операции.

8. В цепи есть несколько безопасных устройств.

PS: Все рабочие области и спецификации могут быть изменены в соответствии с вашими требованиями.

Сервис

Q1: Могу я посетить ваш завод?

A1: Конечно, да! Сердечно приглашаем всех клиентов со всего мира посетить наш завод.

Q2: Перед заказом Можете ли вы отправить образец сверлильного станка EDM для справки?

A2: Мы рады выслать вам образцы сверлильного станка EDM для проверки. Стандартные образцы могут быть бесплатными, но вам может потребоваться оплатить экспресс-сборы.

Q3: Каковы ваши MOQ?

A3: Наши MOQ – один комплект для каждой машины

Q4: Как насчет цены?

A4: Мы обещаем, что предлагаемая нами цена будет самой низкой при использовании того же приложения, только чтобы увеличить долю рынка.И с учетом себестоимости расходных материалов.

Q5: не могли бы вы использовать наш собственный бренд на вашей машине?

A5: Да, мы можем сделать это по вашему запросу.

Q6: Можете ли вы модифицировать и производить машину в соответствии с нашим дизайнером?

A6: Конечно да, но количество заказа каждой модели более 6 комплектов.

Q7: Не могли бы вы предоставить техническое руководство?

A7: Да, вы можете приехать на исследование нашего завода в Китае, и мы также можем отправить нашего инженера в вашу страну и помочь вам в установке и эксплуатации.Но все расходы на проживание и билеты туда и обратно должны быть оплачены покупателем.

Q8: Какое у вас быстрое время доставки?

A8: Если у нас есть запас после получения предоплаты в течение 15 дней, можно организовать отгрузку.

Обычно срок доставки около 30 дней, не включая национальные праздники.

Q9: Как решить проблемы с качеством после продажи?

A9: Сделайте фотографии или видео с проблемами и отправьте нам. После того, как мы проверим и подтвердим проблемы, в течение 24 часов мы ответим вам удовлетворительным решением.

Q10: Каковы ваши условия оплаты?

A10: Обычно мы принимаем T / T, безотзывный аккредитив по предъявлении.

Для обычных заказов мы предпочитаем 30% заранее, 70% до отгрузки.

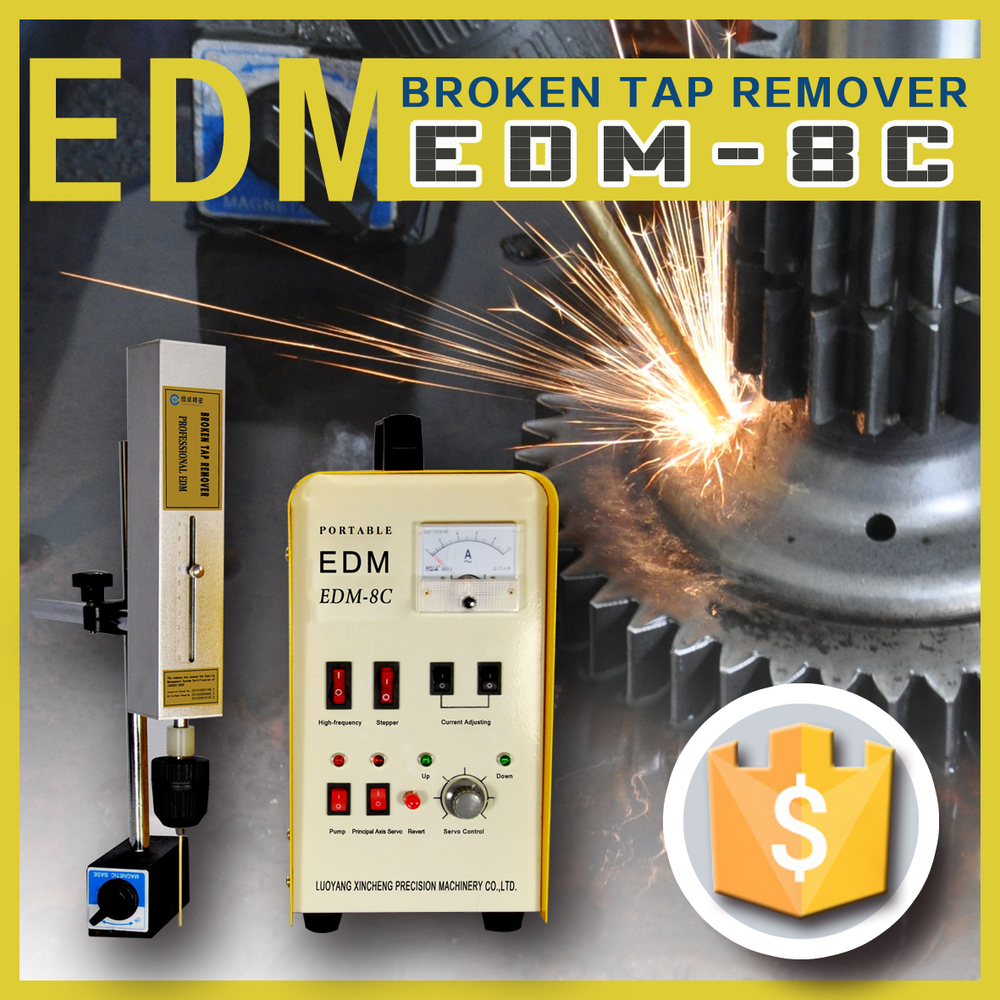

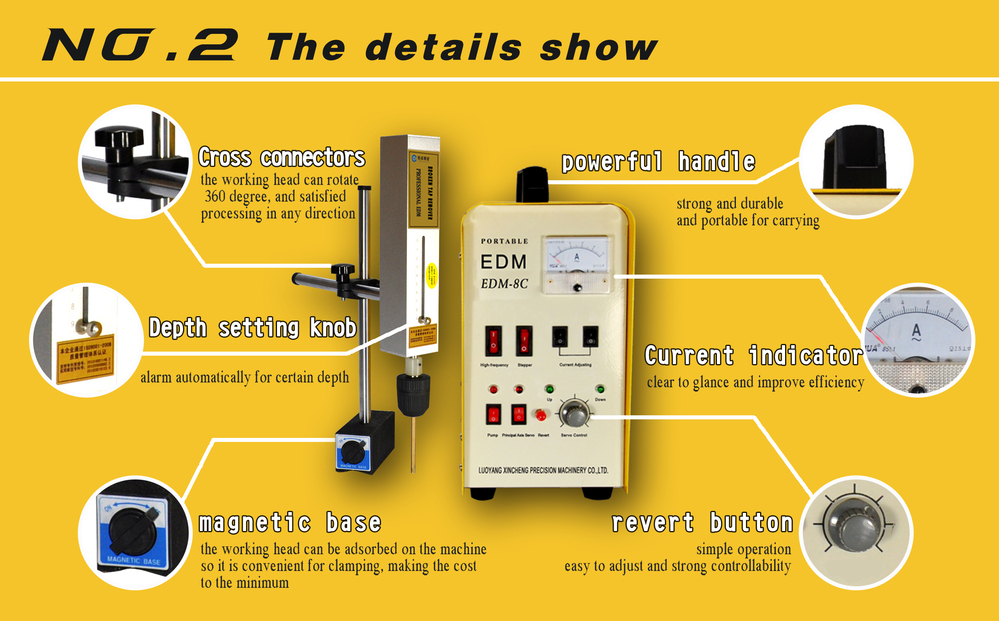

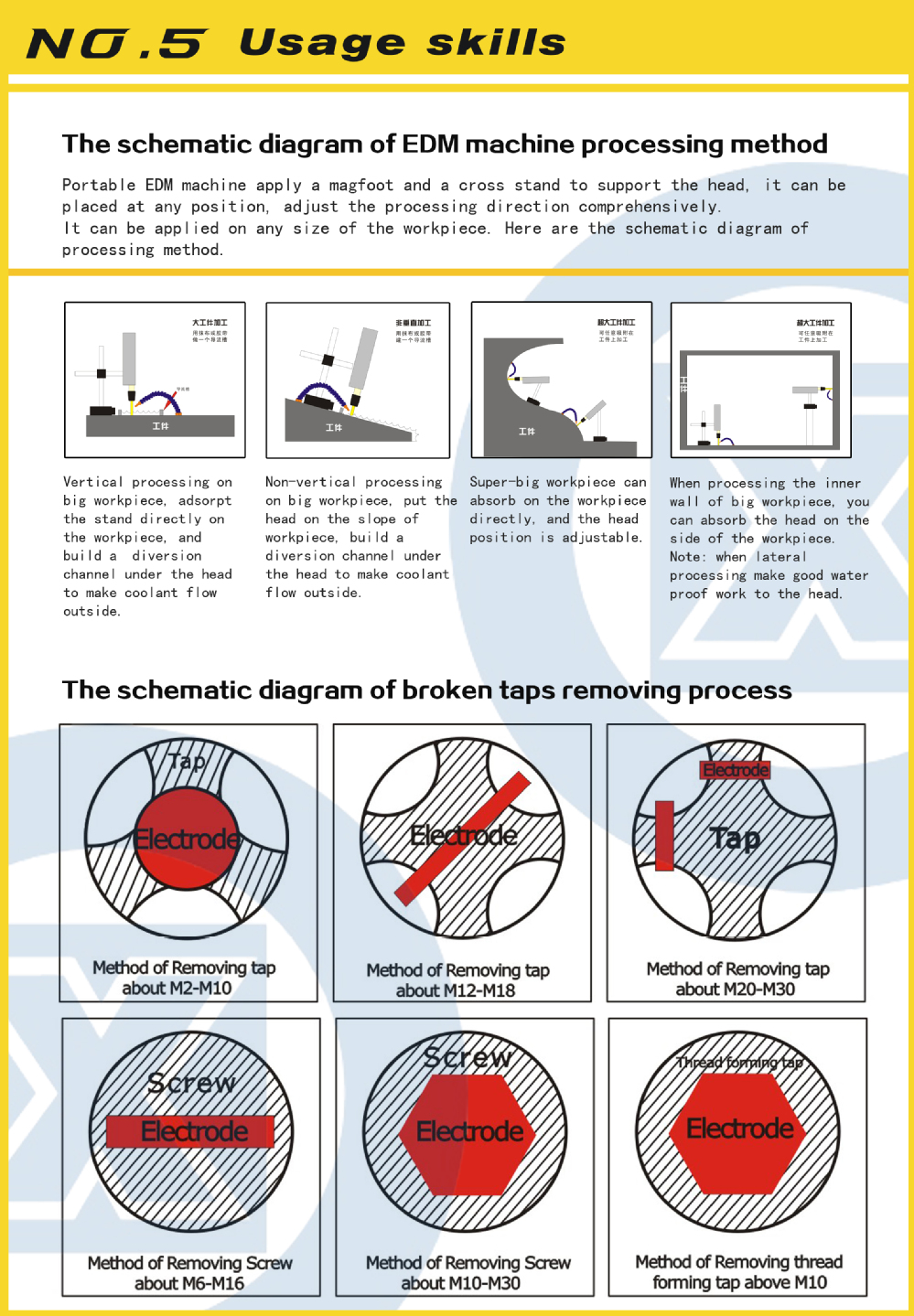

Портативный линейно-расточной электроэрозионный станок для удаления сломанного болта или метчика на большой или малой заготовке | EDM-станок | портативный EDM-станок

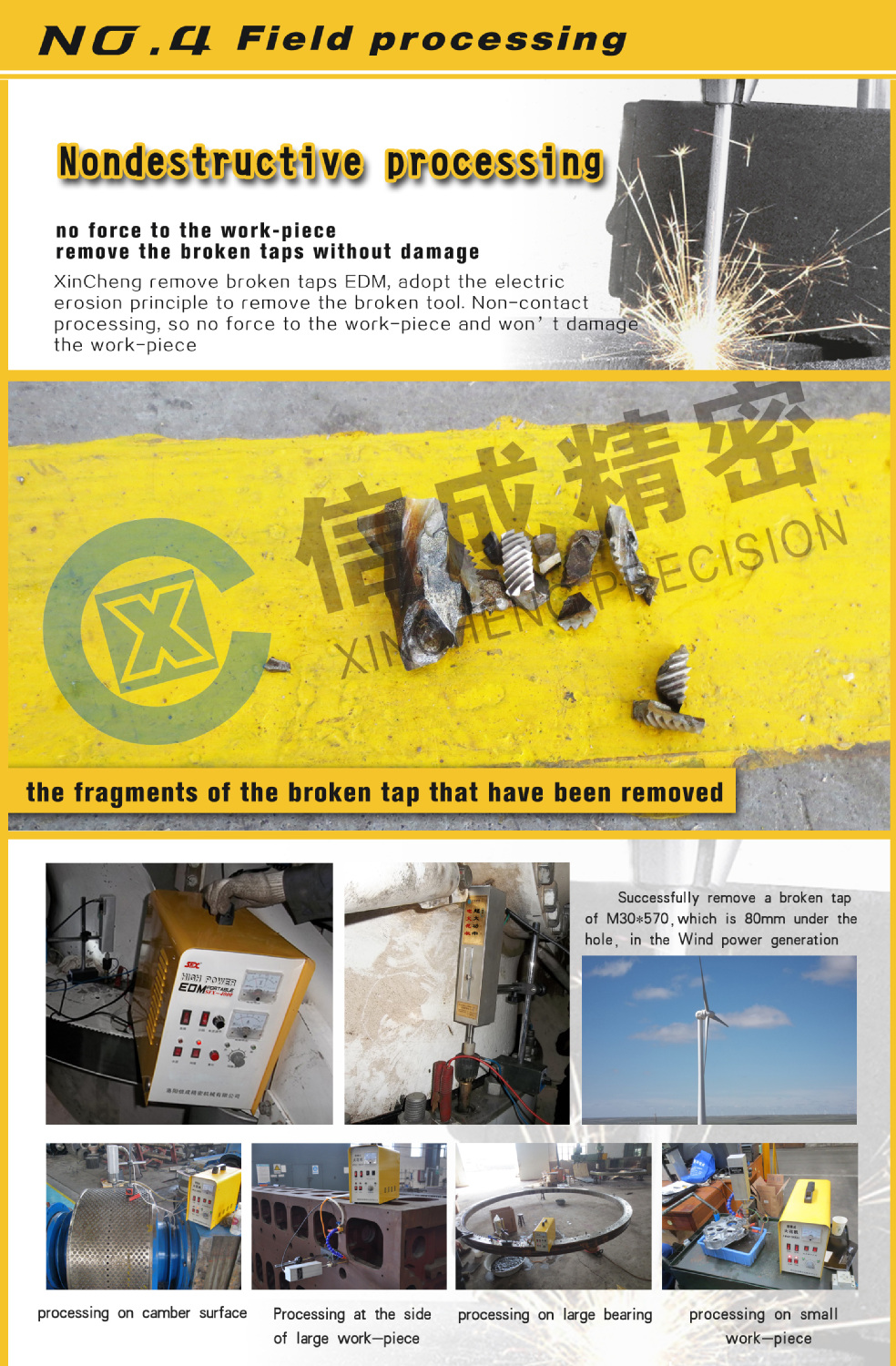

Портативный линейно-расточный электроэрозионный станок для удаления сломанного метчика или метчика на большой или маленькой металлической заготовке

Портативный электроэрозионный станок Инструмент для удаления сломанных метчиков (или устройство для удаления сломанных болтов, электроэрозионный станок, электрическая разгрузочная машина

, дезинтегратор металла, переносной электроэрозионный станок, искровой электроэрозионный станок) используется для удаления сломанных метчиков, сверл

, винтов и болтов и т. д., которые не могут легко просверлить обычными способами.

Наш патентный портативный инструмент для удаления сломанных метчиков для электроэрозионных станков может удалять сломанные инструменты без повреждения обрабатываемой детали, а также может использоваться для маркировки и обработки неточных отверстий на металле.

l Прежде всего, наш продукт должен пройти тщательный процесс проверки качества, чтобы гарантировать, что у наших устройств не будет сбоев до доставки.

l Во-вторых, гарантийный срок обычно составляет около года, и в течение этого периода, если возникнут какие-либо технические проблемы, мы отремонтируем их бесплатно, включая новые детали, необходимые для ремонта.

л PS: мы предлагаем бесплатный ремонт только в том случае, если повреждения вызваны техническими недостатками самого продукта, а не ошибками, допущенными человеком, а именно, повреждения возникли в результате неправильного обращения с машиной.

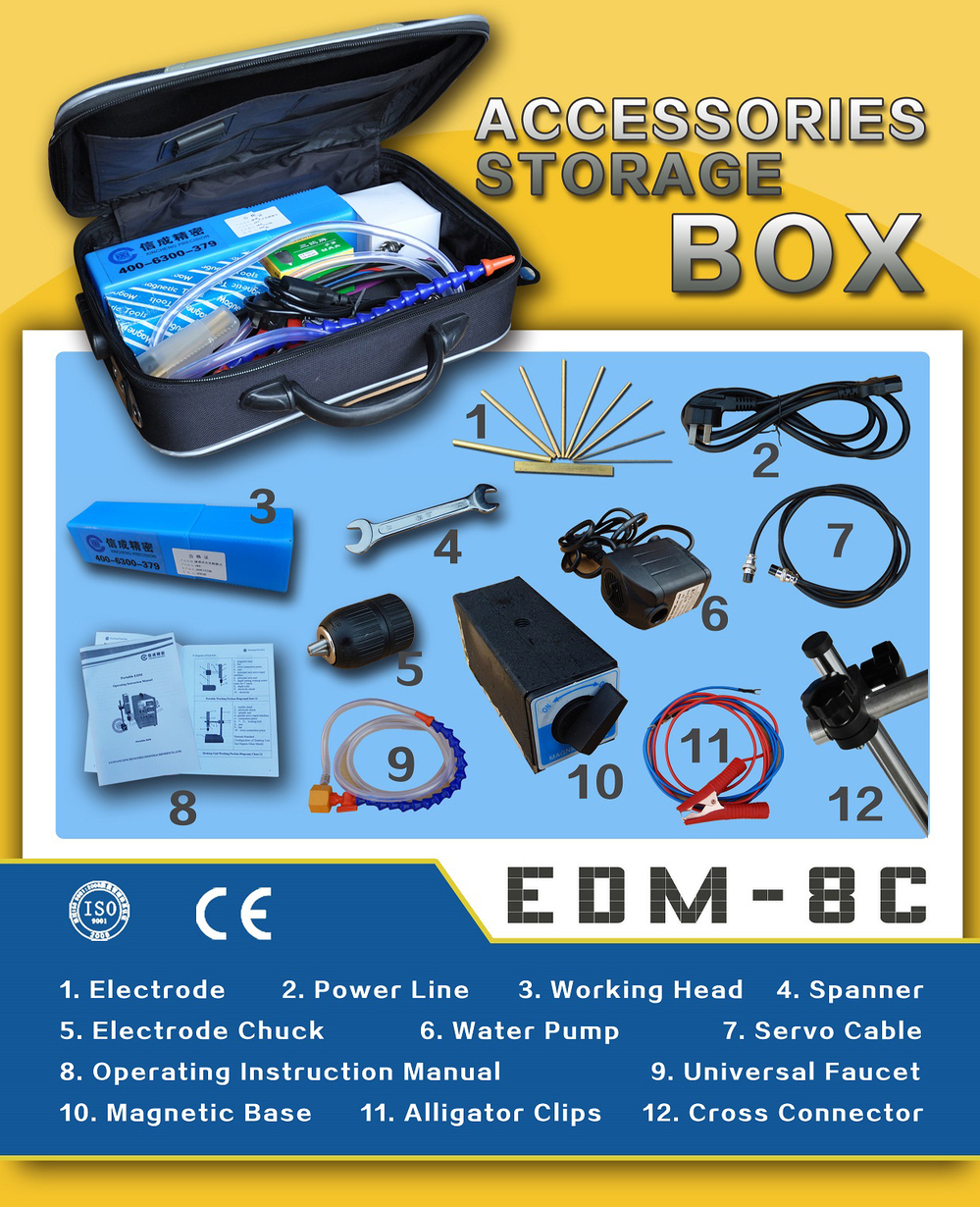

1. Будет ли ваша машина работать при входном напряжении 110 В / 60 Гц?

Ответ: Конечно, стандартное оборудование рассчитано на 220 В +/- 10%, 1 фазу, входное напряжение 50/60 Гц, но у нас также есть машина с частотой 110/60 Гц, вы можете выбрать базу машины в соответствии с вашими потребностями.

2. Предлагаете ли вы насос для сквозной промывки электродов?

Ответ: Да, водяной насос входит в комплект, и больше ничего покупать не нужно, чтобы начать работать.

3. Вращаются ли патроны во время обработки?

Ответ: Патрон не вращается во время работы станка.

4. Какой у вас способ доставки?

Ответ: Машина будет доставлена международной экспресс-доставкой, такой как TNT, FedEx, DHL и т. Д.

5. Как насчет времени доставки и времени доставки?

Ответ: Машина будет доставлена с нашего завода в течение 72 часов после проверки 100% депозита, как правило, она будет отправлена вам в течение примерно 2 недель.

6. Какие условия оплаты?

Ответ: Мы принимаем условия оплаты T / T, Western Union, Paypal и т. Д.

Контактная информация:

Уважаемый покупатель,

Добро пожаловать в наш магазин.

Если у Вас возникнут вопросы, свяжитесь со мной.

Вы можете отправить нам сообщение в беседе, и мы ответим вам как можно скорее.

Сообщите нам, какого типа и размера сломанные инструменты вы должны удалить. Вам будет отправлен более подходящий электрод.

С уважением,

Алекс Ван

QQ ID: 3220787430

Идентификатор Viber: +86 18637970271

Skype ID: +86 18637970271

Wechat ID: +86 18637970271 9mobrover2.com Компания Xincheng Precision Machinery Co., Ltd

.